目录

一、设计任务书 (1)

初始数据 (1)

设计步骤 (2)

二、传动装置总体设计方案 (2)

#

传动方案特点 (2)

计算传动装置总效率 (3)

三、电动机的选择 (3)

电动机的选择 (3)

确定传动装置的总传动比和分配传动比 (4)

四、计算传动装置的运动和动力参数 (5)

五、V带的设计 (5)

六、齿轮传动的设计 (8)

:

高速级齿轮传动的设计计算 (8)

低速级齿轮传动的设计计算 (12)

七、传动轴和传动轴承及联轴器的设计 (15)

高速轴的设计 (15)

中速轴的设计 (20)

低速轴的设计 (26)

八、键联接的选择及校核计算 (31)

高速轴键选择与校核 (31)

~

低速轴键选择与校核 (31)

九、轴承的选择及校核计算 (31)

高速轴的轴承计算与校核 (31)

中速轴的轴承计算与校核 (32)

低速轴的轴承计算与校核 (33)

十、联轴器的选择 (33)

十一、减速器的润滑和密封 (34)

减速器的润滑 (34)

|

减速器的密封 (35)

十二、减速器附件及箱体主要结构尺寸 (35)

附件的设计 (35)

箱体主要结构尺寸 (37)

设计小结 (38)

参考文献 (38)

…

一、设计任务书

初始数据

设计带式运输机的传动装置,连续单向运转,工作中有轻微震动,空载启动,运输带允许误差为5%。工作年限:8年,每天工作班制:1班制,每年工作天数:300天,每天工作小时数:8小时。三相交流电源,电压380/220V。

装置总体设计方案

2、电动机的选择

3、计算传动装置的运动和动力参数

4、V带的设计

5、齿轮传动的设计

|

6、传动轴和传动轴承及联轴器的设计

7、键联接的选择及校核计算

8、轴承的选择及校核计算

9、联轴器的选择 10、减速器的润滑和密封

11、减速器附件及箱体主要结构尺寸

二、传动装置总体设计方案

,

传动方案特点

1.组成:传动装置由电机、V 带、减速器、工作机组成。

2.特点:齿轮相对于轴承对称分布。

3.确定传动方案:考虑到电机转速高,V 带具有缓冲吸振能力,将V 带设置在高速级。选择Vdai 传动和二级圆柱齿轮减速器。

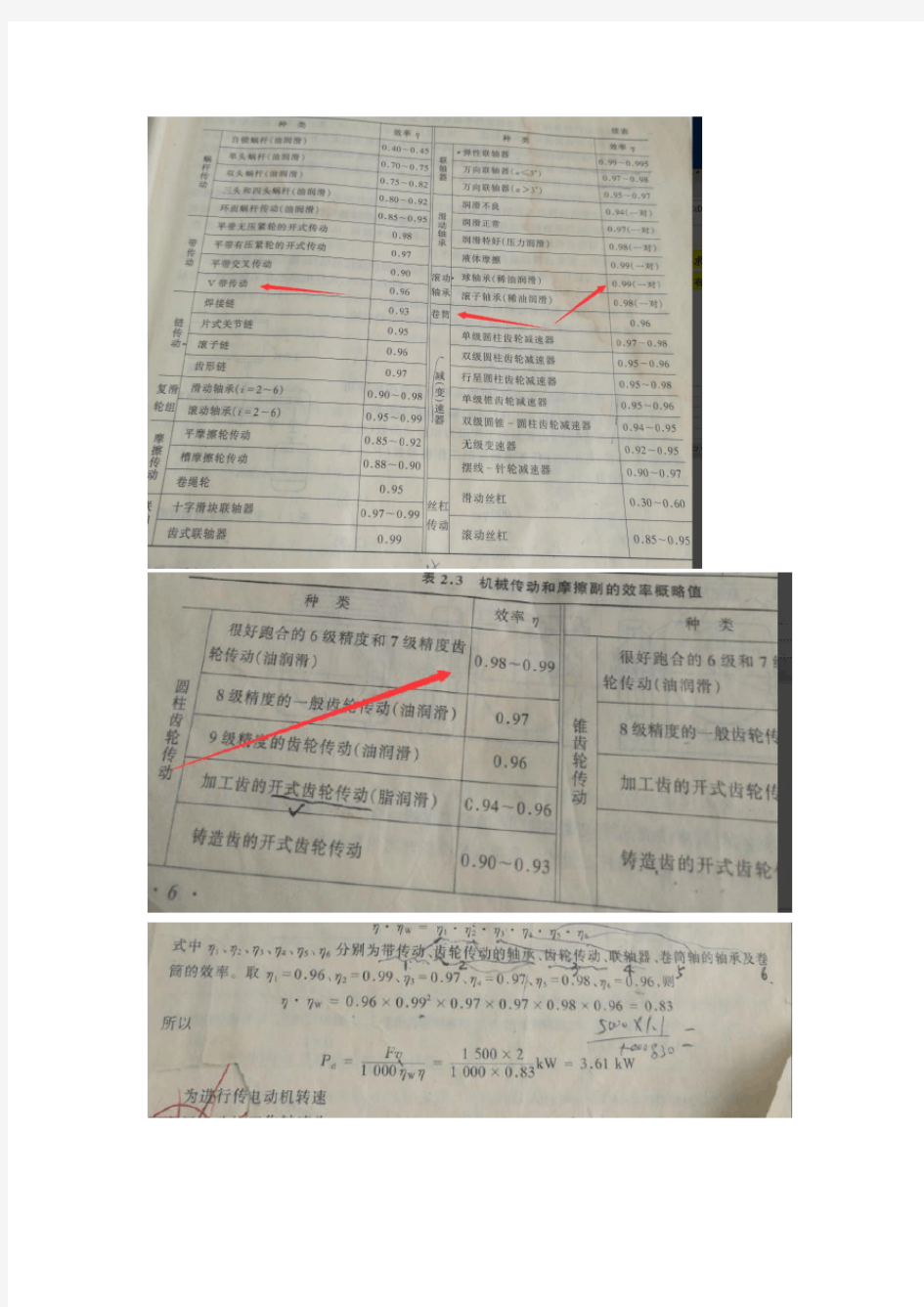

计算传动装置总效率

5433

21ηηηηηη????=a

Vdai 效率:10.96η=

球轴承(每对):99.02=η(共四对,三对减速器轴承,一对卷筒轴承)

#

圆柱齿轮传动:30.98η=(精度7级) 弹性联轴器:40.99η=(1个) 传动卷筒效率:50.96η=

电动机至工作机间传动装置及工作机的总效率:

4242123450.960.990.980.990.960.842

ηηηηηη=????=????= (存在问题)

三、电动机的选择

电动机的选择:

工作机的功率p

w

:

P w =

F×V

1000

= 1750×1000=

电动机所需工作功率为:

P d =

p

w

ηw

= =

工作机的转速为:

n w =

60×1000V

π×D

=60×1000×(π×300)= r/min

经查表按推荐的传动比合理范围,V带传动的传动比i

=2~4,二级圆柱轮减速器传动比i=9~25,则总传动比合理范围为ia=18~100,电动机转速的可选范围

为n

d = ia×n

w

= (18~100)×= ~4777r/min。综合考虑电动机和传动装置的尺

寸、重量、价格和带传动、减速器的传动比,选定型号为Y100L1-4的三相异步电动机,额定功率为,满载转速n

m

=1420r/min,同步转速1500。

电动机主要外形尺寸:

!

确定传动装置的总传动比和分配传动比

(一)确定传动比

由选定的电动机满载转速n 和工作机主动轴转速n ,可得传动装置总传动比为a i =n m /n w =1420/=

为使V 带传动外廓尺寸不致过大,初步取i 0=2,则减速器的传动比为:

a

i i i ==2= (二)分配减速器的各级传动比

由于减速箱是展开布置,所以21)5.1~3.1(i i =,取高速级传动比121.4i i =,由21221.4i i i i =?=得低速级传动比为2 1.4

i

i ==1/2=。 从而高速级传动比为121.4i i ==×=。

《

表4-1(传动比分配)

四、计算传动装置的运动和动力参数

(1)各轴转速:

高速轴:n 1 = n m /i 0 =1420/2 = 710r/min 中速轴:n 2 = n 1/i 12 =710/ = min

$

低速轴:n 3 = n 3/i 23= = min 工作机轴:n 4 = n 3 = min (2)各轴高速功率:

高速轴:P 1 = P d × = × = KW

中速轴:P 2 = P 1×

= ×× =

总传动比 电机满载转速 高速轴-中速轴 中速轴-低速轴

卷筒转速

i =

1420r/min

(

12i =

23i =

min

低速轴:P 3 = P 1× = ×× =

工作机轴:P 4 = P 3×

×

= ×× =

(3)各轴高速转矩:

|

高速轴:T 1=9550×1

1

P n =9550×710=·m 中速轴:T 2=9550×2

2

P n =9550×=·m 低速轴:T 3=9550×

3

3

P n =9550×=·m 工作机轴:T 4=9550×

4

4

P n =9550×=·m 轴名称

功率(KW)

转速(r/min)

转矩(N ·m)

[

高速轴

710

中速轴

;

低速轴

卷筒轴

—

五、V 带的设计

1.确定计算功率P ca

由表查得工作情况系数K A = ,故

P ca = K A P d = × kW =

2.选择V 带的带型

根据P ca 、n m 由图选用A 型。

>

3.确定带轮的基准直径d

d

并验算带速v

1)初选小带轮的基准直径d

d1。由表取小带轮的基准直径d

d1

=100mm。

2)验算带速v。按课本公式验算带的速度

V=

πd

d1

n

m

60×1000

= π×100×1420/(60×1000)=s

因为5 m/s < v < 30m/s,故带速合适。

3)计算大带轮的基准直径。根据课本公式,计算大带轮的基准直径

d d2 = i

d

d1

=2×100 = 200 mm

根据课本查表,取标准值为d

d2

=200mm。

~

4.确定V带的中心距a和基准长度L

d

1)根据课本公式,初定中心距a

= 400 mm。 2)由课本公式计算带所需的基准长度

L d0≈ 2a

+

π

2

(d

d1

+d

d2

)+

(d

d2

-d

d1

)2

4a

=

2×400+π×(100+200)/2+(200-100)2/(4×400)≈ mm

由表选带的基准长度L

d

=1430mm。

3)按课本公式计算实际中心距a

。

a ≈ a

0 + (L

d

- L

d0

)/2 = 400+ (1430 - /2 mm ≈

/

按课本公式,中心距变化范围为 mm。

5.验算小带轮上的包角α

1

α

1≈ 180°- (d

d2

- d

d1

)×°/a

= 180°-(200- 100)×°/≈°> 120°6.计算带的根数z

1)计算单根V带的额定功率P

r

。

由d

d1 =100mm和n

m

=1420r/min,查表得P

=。

根据n

m =1420r/min,i

=2和A型带,查表得 P

= kW。

`

查表得K = ,查表得K

L

= ,于是

P r = (P

+P

)K K

L

= + ×× kW =

2)计算V带的根数z

z = P

ca /P

r

==

取3根。

7.计算单根V带的初拉力F

由表查得A型带的单位长度质量q = kg/m,所以

F

= 错误!

、

= 500×()××3×+×=

8.计算压轴力F

P

F P = 2zF

sin(α

1

/2) = 2×3××sin2) =

9.主要设计结论

带型A型根数3根

/

小带轮基准直径

dd1

100mm 大带轮基准直径

dd2

200mm

V 带中心距a

带基准长度Ld

1430mm \

小带轮包角α1 °

带速

s

单根V 带初拉力F0

压轴力Fp

六、)

七、

齿轮传动的设计

高速级齿轮传动的设计计算

1.选精度等级、材料及齿数

(1)选择小齿轮材料为40Cr (调质),齿面硬度280HBS ,大齿轮材料为45钢(调质),齿面硬度为240HBS 。

(2)一般工作机器,选用7级精度。

(3)选小齿轮齿数z 1 = 22,大齿轮齿数z 2 =103,则齿数比(即实际传动比)为21u z z ==103/22=与原要求仅故可以满足要求。 (4)压力角

= 20°。

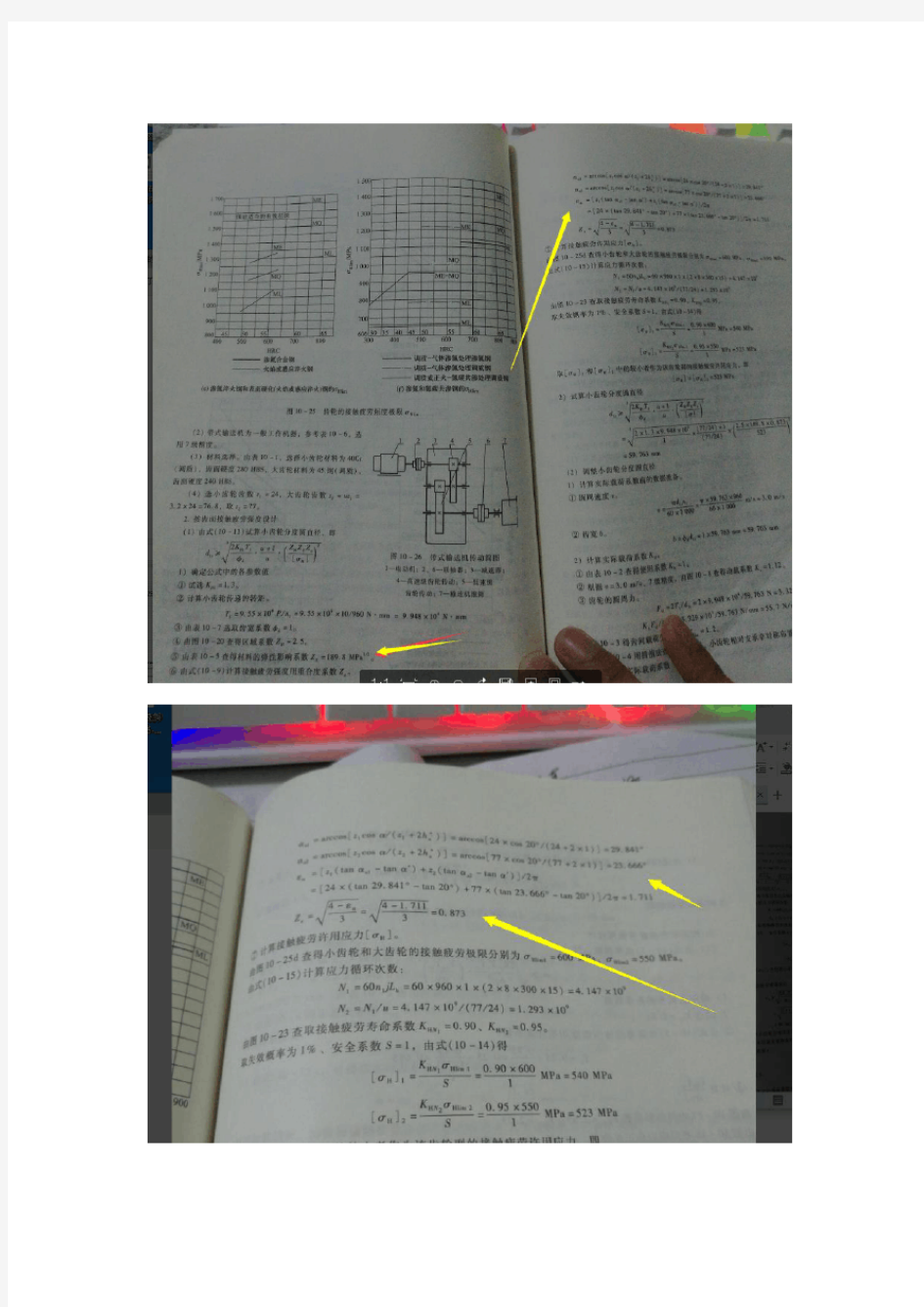

2.按齿面接触疲劳强度设计

|

(1)由式试算小齿轮分度圆直径,即

d

1t

≥ 3

2K

Ht T 1ψ d ×u±1u ×? ??

???Z H Z E Z

ε[σ H ]2

1)确定公式中的各参数值。

①试选载荷系数K Ht = 。 ②计算小齿轮传递的转矩

T 1 = 9550×

1

1

p n =9550×710= N/m ③选取齿宽系数φd =。 ④由图查取区域系数Z H = 。

&

⑤查表得材料的弹性影响系数Z E = MPa 1/2。 ⑦计算接触疲劳许用应力[

H

]

查得小齿轮和大齿轮的接触疲劳极限分别为Hlim1

= 600MPa 、

Hlim2

= 550 MPa 。

计算应力循环次数:

小齿轮应力循环次数:N 1 = 60nkt h = 60×710×1×1×8×300×8 = ×109 大齿轮应力循环次数:N 2 = 60nkt h = N 1/u = ×109/ = ×108 查取接触疲劳寿命系数:K HN1 = 、K HN2 = 。 取失效概率为1%,安全系数S=1,得:

—

[

H ]1

= K

HN1σ

Hlim1S

= 错误!=593MPa [

H ]2 =

K

HN2σ

Hlim2

S

= 错误!=549MPa 取[

H

]1和[

H

]2中的较小者作为该齿轮副的接触疲劳许用应力,即

[

H

] = [

H

]2 =549MPa

2)试算小齿轮分度圆直径

d

1t

≥ 3

2K

Ht T 1ψ d ×u+1u ×? ??

???Z H Z E Z

ε[σ H ]2

= (2)调整小齿轮分度圆直径 1)计算实际载荷系数前的数据准备

)

①圆周速度v

v =

πd

1t

n

1

60×1000

=π××710/(60×1000) = m/s

②齿宽b

b = φ

d d

1

=×44= 取50 mm (存在问题)

2)计算实际载荷系数K

H

①由表查得使用系数K

A

= 1。

②由图查得动载系数K

V

= 。

③齿轮的圆周力

<

F t1 = 2T

1

/d

1

= 2×1000×44 = N

查表得齿间载荷分配系数K

H

= 1。

查表得齿向载荷分配系数K

H

= 。则载荷系数为:

K H = K

A

K

V

K

H

K

H

= 1××1× =

3)可得按实际载荷系数算的的分度圆直径

d 1 = d

1t

3K

H

K

Ht

= ×错误! =×=44mm

及相应的齿轮模数

:

m = d

1/z

1

= 44/22 = 2 mm 模数取为标准值m = 2 mm。

3.几何尺寸计算

(1)计算大、小齿轮的分度圆直径

d

1

=z1×m=22×2=44 mm

d

2

= z2×m=103×2=206 mm (2)计算中心距

a =

()z1+z2m

2

=(22×103)×2/2= 125mm

中心距圆整为a = 125 mm 。

'

(3)计算齿轮宽度

b = φ d d

1

= 50 mm

取b 1 = b2+(5~10)=56 mm 、b 2 = 50 mm 。

齿轮

压力 角

模数

中心

]

距

齿数 比

齿数

分度圆 直径

齿宽

小齿轮 @

20°

2

125

22 44 56

大齿轮 103 206 50

{

4.校核齿根弯曲疲劳强度

(1)齿根弯曲疲劳强度条件

F = 1

b []2F S E F Y Y d T

m K Y αασ???≤????≤ [F

]

1)K 、T 、m 、和d1同前 齿宽b=b2=50mm

齿形系数Y Fa 和应力修正系数Y Sa

查表得: Y Fa1 = Y Fa2 = Y Sa1 = Y Sa2 =

'

查得小齿轮和大齿轮的弯曲疲劳极限分别为Flim1

= 500 MPa 、

Flim2

= 380 MPa 。

由图查取弯曲疲劳寿命系数K FN1 = 、K FN2 = 取安全系数S=,得

[

F ]1 =

K

FN1σ

Flim1

S

= 错误! = 300 MPa [

F ]2

= K

FN2σ

Flim2S

= 错误! = MPa F1 =

2K F T 1Y Fa Y Sa Y εY

β

cos 2βφ d m 3n z 21

=2×××1000×××23×222) = ≤ [

F

]1

\

F2

= 2K F T 1Y Fa Y Sa Y εY

βcos 2βφ d m 3n z 21

=2×××1000×××23×222) = ≤ [

F

]2 (存在问题)

齿根弯曲疲劳强度满足要求。

低速级齿轮传动的设计计算

1.选精度等级、材料及齿数

(1)选择小齿轮材料为40Cr (调质),齿面硬度280HBS ,大齿轮材料为45钢(调质),齿面硬度为240HBS 。

(2)一般工作机器,选用7级精度。

<

(3)选小齿轮齿数z 3= 26,大齿轮齿数z 4=87,则齿数比(即实际传动比)为

43u z z ==87/26=与原要求仅故可以满足要求。

(4)压力角 = 20°。

2.按齿面接触疲劳强度设计

(1)由式试算小齿轮分度圆直径,即

d

1t

≥ 3

2K

Ht T 2ψ d ×u+1u ×? ??

???Z H Z E Z

ε[σ H ]2

1)确定公式中的各参数值。 ①试选载荷系数K Ht = 。 ②计算小齿轮传递的转矩

¥

T 2 = 9550×

2

2

p n =9550×= N/m ③选取齿宽系数φd =。 ④由图查取区域系数Z H = 。

⑤查表得材料的弹性影响系数Z E = MPa 1/2。 ⑦计算接触疲劳许用应力[

H

]

查得小齿轮和大齿轮的接触疲劳极限分别为Hlim1

= 600MPa 、

Hlim2

= 550 MPa 。

计算应力循环次数:

小齿轮应力循环次数:N 3 = 60nkt h = 60××1×1×8×300×8 =×109

—

大齿轮应力循环次数:N 4 = 60nkt h = N 3/u =×109/= ×108 查取接触疲劳寿命系数:K HN1 = 、K HN2 = 。 取失效概率为1%,安全系数S=1,得:

[

H ]1 =

K

HN1σ

Hlim1

S

= 错误!=593MPa [

H ]2 =

K HN2σ

Hlim2

S

= 错误!=549MPa 取[

H

]1和[

H

]2中的较小者作为该齿轮副的接触疲劳许用应力,即

[

H

] = [

H

]2 =549MPa

2)试算小齿轮分度圆直径

#

d 1t ≥

32K

Ht

T

2

ψ

d

×

u+1

u

×

?

?

?

?

?

?

Z

H

Z

E

Z

ε

[σ

H

]

2

=

(2)调整小齿轮分度圆直径

1)计算实际载荷系数前的数据准备①圆周速度v

v =

πd

1t

n

2

60×1000

=π××(60×1000) = m/s

②齿宽b

b = φ

d d

1

=×78=68 mm

2)计算实际载荷系数K

H

-

①由表查得使用系数K

A

= 1。

②由图查得动载系数K

V

= 。

③齿轮的圆周力

F t2 = 2T

2

/d

3

= 2×1000×78 = N

查表得齿间载荷分配系数K

H

= 1。

查表得齿向载荷分配系数K

H

= 。则载荷系数为:

K H = K

A

K

V

K

H

K

H

= 1××1× =

*

3)可得按实际载荷系数算的的分度圆直径

d 3= d

1t

3K

H

K

Ht

= ×错误! =×=78mm

及相应的齿轮模数

m = d

3/z

3

= 78/26 = 3 mm 模数取为标准值m =3 mm。

3.几何尺寸计算

(1)计算大、小齿轮的分度圆直径 d 3 =z 1×m=26×3= 78 mm d 4 = z 2×m=87×3= 261mm

$

(2)计算中心距

a =

()z1+z2m

2

=(26+87)×3/2= mm

中心距圆整为a = mm 。 (3)计算齿轮宽度

b = φ d d

1

= 68mm

取b 3 = b4+(5~10)=76 mm 、b 4= 68 mm 。 4.校核齿根弯曲疲劳强度 (1)齿根弯曲疲劳强度条件

《

F =

1

b []2F S E F Y Y d T

m K Y αασ???≤????≤ [

F

]

2)K 、T 、m 、和d1同前 齿宽b=b2=68mm

齿形系数Y Fa 和应力修正系数Y Sa

查表得: Y Fa1 = Y Fa2 = Y Sa1 = Y Sa2 = 查得小齿轮和大齿轮的弯曲疲劳极限分别为Flim1

= 500 MPa 、

Flim2

= 380 MPa 。

由图查取弯曲疲劳寿命系数K FN1 = 、K FN2 =

、

取安全系数S=,得

[

F ]1 =

K

FN1σ

Flim1

S

= 错误! = 300 MPa

[

F ]2 =

K

FN2σ

Flim2

S

= 错误! = MPa F1

= 2K F T 2Y Fa Y Sa Y εY

βcos 2βφ d m 3n z 21

=2×××1000×××××23×262) = ≤ [

F

]1

F2 =

2K F T 2Y Fa Y Sa Y εY

β

cos 2βφ d m 3n z 21

=2×××1000×××××23×262)

"

= ≤ [F

]2

齿根弯曲疲劳强度满足要求。

七、传动轴和传动轴承及联轴器的设计

高速轴的设计

(1)确定轴的最小直径

选取轴的材料为40Cr 调质处理,按教材及轴的材质取A0=120,则得: 1

3

min 1

p d A n ==120×710)1/3=

~

由于轴上开了键槽,结合强度考虑此处轴颈加至少5%,取d1=19mm 。 (2)根据轴向定位的要求确定轴的各段直径和长度。 d1段直径和长度设计:

为了满足大带轮的轴向定位要求,d1轴段右端需制出一轴肩,故取d2段的

直径d 2 = 22mm ;左端用轴端挡圈定位,按轴端直径取挡圈直径D = 19mm 。

大带轮宽度B = 40mm,为了保证轴端挡圈只压在大带轮上而不压在轴端

面上,故I段的长度比大带轮宽度B短一些,现取L1 =38mm,孔径d1=19mm。d2段直径和长度设计

-

轴承靠轴肩轴向定位,按要求h>,取 h=则 d2=22mm。箱体设计

时的箱体壁距凸台外测的距离L=,垫圈厚度δ1=2mm,端盖厚度

δ2=13mm,伸进长度为32mm。所以L2=45mm

d3段直径和长度设计

d3与d7段的结构尺寸相同,是轴承位置d3=25mm,d3段口装有深沟球轴承,由于该轴,只受到径向力,综合价格和安装尺寸的误差考虑。选用6305型号其尺寸为;D×P×d=62×17×25,轴段L3=

d4段直径和长度设计

由于该轴为齿轮轴设计,该段为过渡结构,则d4=32mm。L4 =。

d5段直径和长度设计

(

小齿轮直径d5=48mm,L5=56mm

d6段直径和长度设计

d6段的结构为过渡尺寸,没有实际意义,只是为了和轴承配合的面加工的时候分开,这段到时因为还需要套筒定位,因此我们这段的尺寸定为32mm,长度为4mm。

d7段直径和长度设计

d7段直径和长度设计同d3,d7=25mm,L7=26mm。

高速轴总长度为276mm。