研究快讯

用微波ECR 等离子体溅射法在蓝宝石

(0112)晶面上生长Z nO 薄膜的研究Ξ

汪建华 袁润章

(武汉工业大学材料复合新技术国家重点实验室,武汉 430070)

邬钦崇 任兆杏

(中国科学院等离子体物理研究所,合肥 230031)

(1998年6月12日收到;1998年11月27日收到修改稿)

Ξ国家自然科学基金(批准号:19175046)资助的课题. 蓝宝石上外延生长ZnO 薄膜在表面波和声光器件中有重要的应用.用微波电子回旋共

振(ECR )等离子体溅射法在蓝宝石(0112)晶面上外延生长了ZnO 薄膜,膜无色透明,并且表面光滑,基片温度为380℃,为探索沉积工艺参数对薄膜结构的影响,用XRD 对不同基片温度和沉积速率生长的ZnO 薄膜进行了研究.

PACC :0484

1 引言

随着声表面波(SAW )技术的发展,对更高频的SAW 器件的需求日益增加,因而希望有高声速的基片材料,在蓝宝石基片上溅射沉积ZnO 薄膜格外引人注目.如:当膜厚相当于SAW 波长时,则SAW 速率约为6000m/s ,高次模SAW 传播的速度则高达7000m/s 以上[1].这比LiNO 3或石英的SAW 速度大得多.众所周知,用溅射法能在玻璃衬底上生长c 轴取向的ZnO 薄膜,这种膜与衬底构成的层状结构可用于较低频段的SAW 器件.当用于几百MHz 以上的高频波段的薄膜SAW 器件时,若构成器件的压电ZnO 薄膜是多晶结构,则由于传播损耗大,而降低器件性能.这时就要使用单晶ZnO 薄膜[2].用化学气相沉积法生长的薄膜,沉积温度高,膜表面粗糙,用于SAW 器件时需要抛光.将薄膜抛光到有确定的SAW 相速度的一定厚度是很困难的.有文献报道,用射频溅射外延生长ZnO 薄膜,不用抛光工序即可获得光滑的薄膜.但这时使用了掺Li 2CO 3氧化锌陶瓷靶,溅射沉积时,获得的薄膜晶粒大,工艺稳定性和重复性差,制作的薄膜器件传输损耗大,尤其是当Li +离子吸收了空气中的水分时,在薄膜的表面会产生LiOH ,并降低器件的稳定性和可靠性[1,3—5].

第48卷第5期1999年5月

100023290/1999/48(05)/0955206物 理 学 报ACTA PHYSICA SIN ICA Vol.48,No.5,May ,1999ν1999Chin.Phys.S oc.

微波ECR等离子体有许多优异的特性.人们已将这种等离子体用于了薄膜的沉积、刻蚀、氧化、掺杂和外延.利用ECR等离子体激发金属有机化合物的气相外延(MOV PE) G aN单晶膜[6],沉积温度只有300—400℃,而常规的金属有机化合物气相外延生长G aN 单晶膜则需要900—950℃,离子能量高会使沉积膜变成多晶,生长基片温度高,会造成薄膜中可能出现较多的缺陷.ECR等离子体离子能量较低,能在较低温度下成膜[7],在200℃时沉积的SiO2膜的性质与热氧化的SiO2膜的性质相当[8],在400—800℃时用SiH4能使Si同质外延生长[9].我们用ECR等离子体溅射法在蓝宝石(0112)晶面上制备出表面光滑、平整、致密和透光性好,晶粒细小,高度c轴取向多晶ZnO膜[10].研究了不同基片温度和沉积速率对ZnO薄膜结构的影响.

2 外延生长ZnO

膜的实验过程

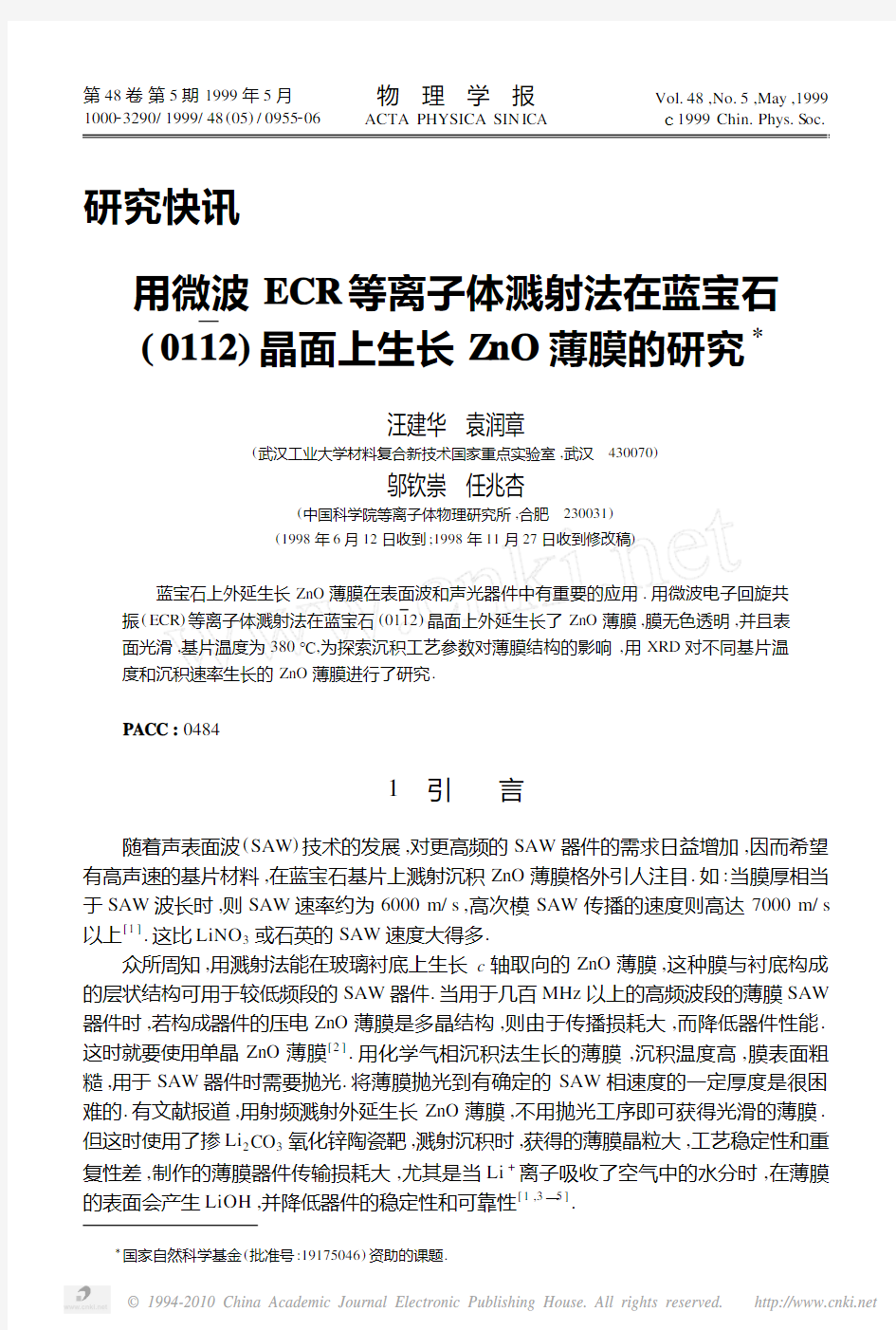

图1 ECR溅射装置

11石英窗口,21磁场线图,31共振腔,41靶座,

51探针,61基片架,71波导(真空),81气体输入口

薄膜生长装置如图1所示,用提拉法生长的(0112)取向单晶蓝宝石(α2Al2O3)经抛光后作为基片,基片尺寸18mm×12mm,沉积温度由紧贴在基片架上的镍铬2镍铝热电偶测定.将蓝宝石基片放入三氯乙烯溶液中煮沸清洗,然后依次用丙酮、乙醇和去离子水超声清洗,用红外灯烘烤后立即放入沉积真空室抽真空至113×10-4Pa.引入Ar 气,开微波源,产生ECR等离子体,加基片压对基片轰击5—10min,放下基片挡板,加靶负偏压,预溅射10—15min,然后移开挡板,引入氧气,开始沉积ZnO薄膜.表1给

出制备外延ZnO薄膜的工艺条件,薄膜沉积速率依赖于微波功率,薄膜厚度由沉积时间确定.

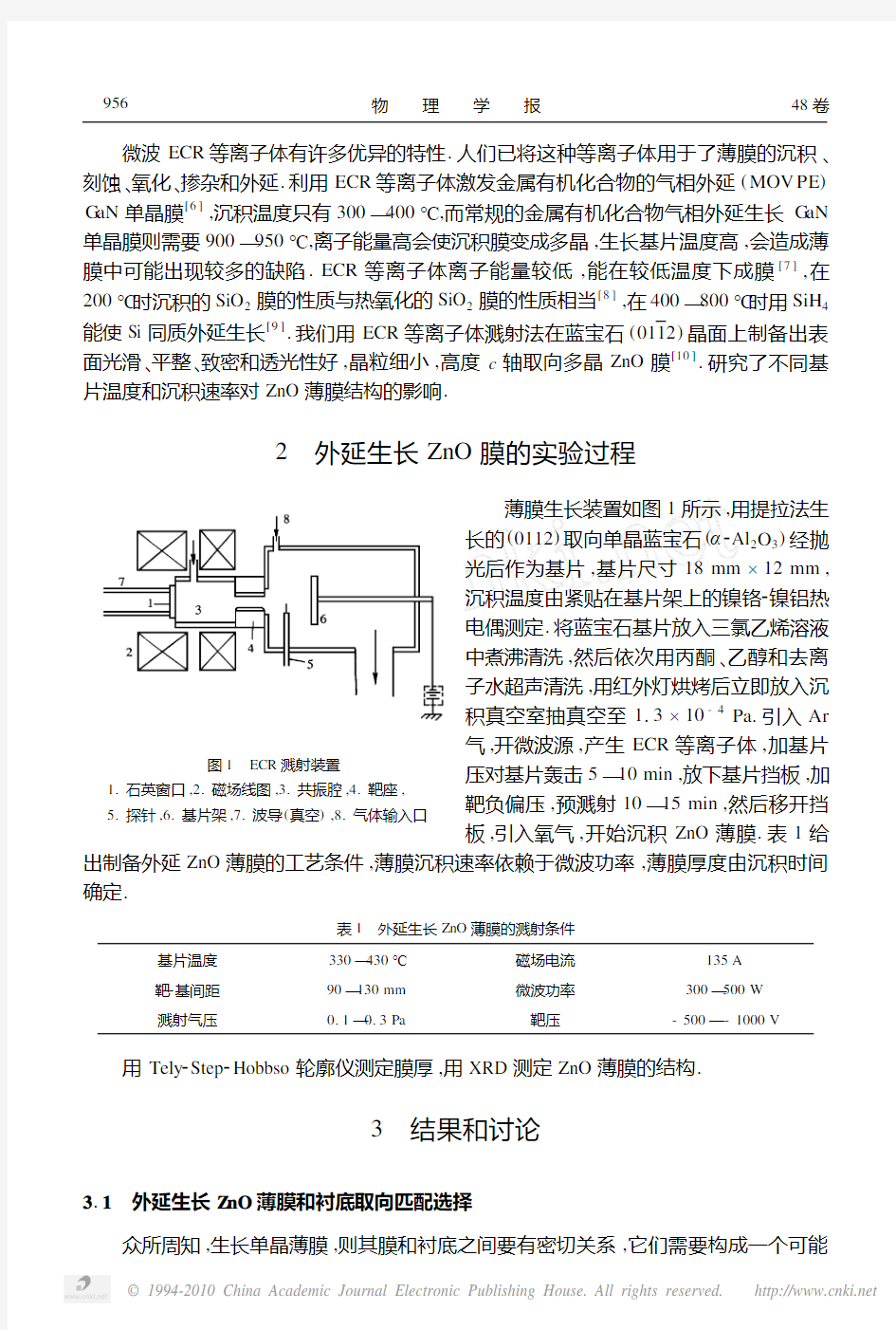

表1 外延生长ZnO薄膜的溅射条件

基片温度330—430℃磁场电流135A

靶2基间距90—130mm微波功率300—500W

溅射气压011—013Pa靶压-500—-1000V

用Tely2Step2Hobbso轮廓仪测定膜厚,用XRD测定ZnO薄膜的结构.

3 结果和讨论

311 外延生长Z nO薄膜和衬底取向匹配选择

众所周知,生长单晶薄膜,则其膜和衬底之间要有密切关系,它们需要构成一个可能659物 理 学 报48卷

生长单晶薄膜的组合系统,这个组合系统的首先条件是晶格匹配.对外延生长单晶ZnO 膜来说,一般采用的是取向为(0001)和(0112)取向蓝宝石单晶作为衬底材料.在我们的实验中,采用了提拉法生长(0112)晶面的蓝宝石,能够在该衬底上生长出(1120)晶面的ZnO 薄膜.在(0112)晶面蓝宝石上用溅射法和PCVD 法外延生长(1120)ZnO 薄膜已有报道[1,11].

312 外延生长Z nO 薄膜的X 射线衍射结构分析

图2(a )给出取向为(0112)蓝宝石基片的X 射线衍射图.由图可见,出现2个衍射峰:2θ=25°36′为Al 2O 3(0112)峰,2θ=52°32′为Al 2O 3(0224)峰,并且衍射峰非常强,这表明衬底为取向(0112)晶面的蓝宝石.

图2(b )给出了蓝宝石基片上ZnO 膜混合取向生长的X 射线衍射图,沉积条件:微波功率P w =500W ,衬底温度T =407°,Ar/O 2流量比515/218,靶2基间距d =9cm ,由图可见,除了衬底峰外,ZnO 膜的衍射峰出现了7个,这表明,在该条件下,蓝宝石上生长的ZnO 膜为混合取向多晶膜.为能在蓝宝石上生长单一取向(1120)晶面的ZnO 薄膜,进行了大量实验,不断调整工艺参数,得到了如图3所示的X 射线衍射谱.

沉积条件:气体流量比O 2/Ar =15/3,T =380℃,P w =350W.由图可见,除了蓝宝石(0112),(0224)衍射峰,仅出现了ZnO (1120)的晶面衍射峰,并且(1120)晶面峰也很强.这表明,薄膜的晶格排列相对于基底有择优的生长方向.由此可以确定,在单晶蓝宝石基底上生长ZnO 薄膜之间的外延关系为(1120)ZnO//(0112)Al 2O 3,这种薄膜外观上看是无色、透明的,表面很光滑.

图2 (a )蓝宝石基片的X 射线衍射线,(b )在

(0112)蓝宝石基片上ZnO 膜的X 射线衍射图 图3 取向为(0112)蓝宝石基片上处理外延生长的ZnO 薄膜的典型XRD 图谱

313 外延生长Z nO 薄膜的工艺参数对膜结构的影响

单晶衬底上外延单晶薄膜,要求衬底与薄膜具有相近的晶格常数.当衬底的取向晶面

7595期汪建华等:用微波ECR 等离子体溅射法在蓝宝石(0112)晶面上生长ZnO 薄膜的研究

确定后,要得到外延单晶膜必须在薄膜的制备过程中严格控制成核和生长条件,如:基片温度、气体压强、沉积速率等,某一环节出现偏差,就容易生长出多晶结构的薄膜.

用ECR溅射法外延生长ZnO薄膜,控制基片温度和膜的沉积速率尤为重要.

图4示出不同基片温度下,蓝宝石(0112)晶面生长的ZnO膜的X射线衍射谱.沉积条件:气体流量比O2/Ar=15/3,靶基间距d=11cm,由图4(a)可知,当基片温度很低时,除了蓝宝石(0112)和(0224)峰外,ZnO膜只出现了(0002)峰,并且强度很弱.当基片温度升高,由图4(b),ZnO出现了4个峰(1000),(0002),(1120),(1013),其中(0002)峰要强些,(1120)峰最弱.继续升高基片温度,由图4(c)可知,ZnO膜出现5个峰(1000), (0002),(1011),(1120),(1013),其中(1120)峰较其他峰要强.

与图4(b)比较,(0002)衍射峰强度减弱,当基片温度达到407℃时,由图4(b)可以看到,在蓝宝石(0112)晶面的基片上,ZnO膜的(1120)峰以高的衍射强度出现,并且可以与衬底峰(0112)相比拟,而其他衍射峰(1011),(0002),(1000)要弱的多.这个结果表明,基片温度对取向为(0112)蓝宝石上,外延生长ZnO薄膜有明显的影响.较高的基片温度有利于薄膜的外延生长.

图5给出不同沉积速率时,蓝宝石(0112)晶面上ZnO膜的X射线衍射图.沉积条件: T=330℃,气体流量比为Ar/O2=3/15,图5(a),(b),(c)膜的沉积速率分别是R=0136μm/h,0124μm/h,0115μm/h.

图4 示出不同基片温度时,蓝宝石(0112)面上外延ZnO(1120)的X射线衍射图 图5 不同沉积速率时,蓝宝石(0112)面上的ZnO的XRD衍射图

当ZnO膜以较高的沉积速率在蓝宝石(0112)晶面上生长时,由图5(a)可见,除了蓝宝石衬底峰(0112),(0224)外,ZnO膜出现了(0002),(1013),(0004),并且(0002)衍射峰859物 理 学 报48卷

很强,这表明ZnO 膜是高度c 轴取向的.若降低膜生长的沉积速率由图5(b )可见,除了蓝宝石衬底峰外,ZnO 膜出现了5个峰,其中(1120)峰最强.继续降低膜的沉积速率,则由图5(c )可见,ZnO 膜出现5个衍射峰(1000),(0002),(1011),(1120),(1013),与图5(b )相比较,(1120)衍射峰要强得多.以上结果表明,在蓝宝石上外延生长ZnO 薄膜,在一定温度下沉积速率低有利于膜的外延生长,若沉积速率过高,易形成混合取向或择优c 轴取向薄膜.

综上所述,在蓝宝石(0112)晶面外延生长氧化锌膜时,较高的温度和较低的沉积速率有利于膜的生长,当基片温度过低,不利于外延膜的生长.膜的沉积速率过高,可能形成择优取向的多晶薄膜或形成混合取向的薄膜.引起以上结果的原因,可以从以下几点来考虑[12]:

(1)在蓝宝石单晶衬底上生长取向的ZnO 薄膜,它的晶格相对于基底有限定的生长方向,而在这两个晶体界面,原子排列是不完全相同的,在垂直界面方向上是不连续的,这样在界面区域形成“界面位错”,它非常像固体中的位错缺陷,由于生长薄膜与基底晶格间距的失配,在外延生长的单晶中将发生扭曲(平行于界面方向薄膜晶格压缩或伸长)以便减少与基底晶格之间的差别.但当晶格错配量大时,则不能保证外延膜的生长,即易形成多晶膜.

(2)要产生外延生长,重要的是要求特殊取向具有较低的界面自由度和任何其他取向都要高得多的成核速率.因为在外延生长的晶格匹配的相干界面的相干成核只可能发生在较高的过饱和度时,但有时尽管发生了相干成核,位错仍然可以在膜的生长初期进入界面,使其成为半相干成核的情况.在足够高的过饱和度下,很多取向可能出现可观的成核速率,因此会破坏单晶膜的外延生长.在更高的过饱和度下,很多取向同时迅速生长,导致多种取向的晶核的形成.

(3)温度会影响基片表面吸附原子的迁移率和再蒸发.外延生长的基片温度的确定要考虑到与扩散能及沉积原子与基底结合能的数值.因为沉积原子,应该移动到适当的位置,因此存在着基底温度的下限,低于此温度时,外来原子不能移到成核生长晶体的位置.这个下限就是有利于外延生长的转变温度,若低于转变温度时,就不能建立有利于外延单晶膜生长的取向.这个转变温度将随着沉积速率的增加而增加.

4 结论

(1)用微波ECR 等离子体溅射法在取向为(0112)蓝宝石基片上外延生长了(1120)晶面的ZnO 薄膜.膜外观上看无色、透明,并且表面很光滑.外延膜沉积温度为380℃.

(2)用XRD 对不同基片温度和沉积速率下生长的ZnO 膜进行了研究,结果表明,膜的结构与基片温度和沉积速率有关,当基片温度过低,不利于外延膜的生长,膜的沉积速率过高,有可能形成择优取向的多晶薄膜或形成混合取向的薄膜.较高的基片温度并同时控制膜以较低的沉积速率生长则有利于外延ZnO 薄膜.

[1] T.Mitsuyu ,S.One and K.Wesa.J.A ppl.Phys.,51(1980),2464.

9595期汪建华等:用微波ECR 等离子体溅射法在蓝宝石(0112)晶面上生长ZnO 薄膜的研究

069物 理 学 报48卷

[2] T.Mitsuyu,Y amazakz and K.Wesa,I EEE Ult rasonics S y m posi um Proceedi ngs,1981,74.

[3] 钱振型,压电与声光,1(1982),1.

[4] 盛敏华、钱振型,压电与声光,6(1982),26.

[5] 盛敏华、蔡起善,压电与声光,4(1985),43.

[6] S.Zembutsu and T.Sosaki,A ppl.Phys.Let.,48(1986),870.

[7] Morito Matsoka and K enichi One,J.A ppl.Phy.,64(1988), .

[8] O.A.PoPo.V and H.Wasdran,J.V ac.Sci.Technol.,A7(1989),914.

[9] R.Burke,J.Pelletier,C.Pomot and L.Vallier,J.V ac.Sci.Technol.,A8(1990),2931.

[10] 汪建华、任兆杏、邬钦崇,武汉化工学院学报,2(1997),84.

[11] T.Shiosaki,M.Shimizu,T.Y amamoto,M.Y agi,I EEE Ult ransonics S y m posi um,1981,498.

[12] 薛增泉、吴全德编著,薄膜物理(电子工业出版社,北京,1989年),第14章.

THE STU DY OF EPITAXIAL GROWTH ZnO THIN

FILM ON A(0112)SAPPHIRE SUBSTRATE

USING ECR PLASMA SPUTTERING METH ODΞ

W AN G J IAN2HUA Y UAN R UN2ZHAN

(State Key L aboratory of A dvanced Technology f or M aterials Synthesis and Processing,

W uhan U niversity of Technology,W uhan 430070)

W U Q IN2CHON G R EN Z HAO2XIN G

(Instit ute of Plasma Physics,Chinese Academy of Sciences,Hef ei 230031)

(Received12J une1998;revised manuscript received27November1998)

A BSTRACT

Epitaxial growth of ZnO film on sapphire substrate has important applications in surface acoustic wave and acousto2optical transducers.An epitaxial ZnO film has been grown on a(0112)sapphire substrate using ECR plasma sputtering method at a substrate temperature of380℃.The film is colourless,transparent and surface smooth.In order to explore the relationship between the deposition parameter and crystal structure of ZnO film,it have been studied that epitaxied growth of ZnO film in different substrate temperatures and deposition rates by XRD method.

PACC:0484

ΞProject supported by the National Natural Science Foundation of China(Grant No.19175046).

研究快讯 用微波ECR 等离子体溅射法在蓝宝石 (0112)晶面上生长Z nO 薄膜的研究Ξ 汪建华 袁润章 (武汉工业大学材料复合新技术国家重点实验室,武汉 430070) 邬钦崇 任兆杏 (中国科学院等离子体物理研究所,合肥 230031) (1998年6月12日收到;1998年11月27日收到修改稿) Ξ国家自然科学基金(批准号:19175046)资助的课题. 蓝宝石上外延生长ZnO 薄膜在表面波和声光器件中有重要的应用.用微波电子回旋共 振(ECR )等离子体溅射法在蓝宝石(0112)晶面上外延生长了ZnO 薄膜,膜无色透明,并且表面光滑,基片温度为380℃,为探索沉积工艺参数对薄膜结构的影响,用XRD 对不同基片温度和沉积速率生长的ZnO 薄膜进行了研究. PACC :0484 1 引言 随着声表面波(SAW )技术的发展,对更高频的SAW 器件的需求日益增加,因而希望有高声速的基片材料,在蓝宝石基片上溅射沉积ZnO 薄膜格外引人注目.如:当膜厚相当于SAW 波长时,则SAW 速率约为6000m/s ,高次模SAW 传播的速度则高达7000m/s 以上[1].这比LiNO 3或石英的SAW 速度大得多.众所周知,用溅射法能在玻璃衬底上生长c 轴取向的ZnO 薄膜,这种膜与衬底构成的层状结构可用于较低频段的SAW 器件.当用于几百MHz 以上的高频波段的薄膜SAW 器件时,若构成器件的压电ZnO 薄膜是多晶结构,则由于传播损耗大,而降低器件性能.这时就要使用单晶ZnO 薄膜[2].用化学气相沉积法生长的薄膜,沉积温度高,膜表面粗糙,用于SAW 器件时需要抛光.将薄膜抛光到有确定的SAW 相速度的一定厚度是很困难的.有文献报道,用射频溅射外延生长ZnO 薄膜,不用抛光工序即可获得光滑的薄膜.但这时使用了掺Li 2CO 3氧化锌陶瓷靶,溅射沉积时,获得的薄膜晶粒大,工艺稳定性和重复性差,制作的薄膜器件传输损耗大,尤其是当Li +离子吸收了空气中的水分时,在薄膜的表面会产生LiOH ,并降低器件的稳定性和可靠性[1,3—5]. 第48卷第5期1999年5月 100023290/1999/48(05)/0955206物 理 学 报ACTA PHYSICA SIN ICA Vol.48,No.5,May ,1999ν1999Chin.Phys.S oc.

微波等离子体 ●微波等离子体反应器特点: 微波:为交流能量(信号),通过波导传输,每一种波导 具有一定的特征阻抗 (射频传输线理论) 等离子体的反应器:本质上是具有一定阻抗的负载。 微波等离子体工作要求:波导特征阻抗=等离子体负载 阻抗。 微波反射波能量将至最低。 ●微波等离子体反应器发展: 小尺寸共振腔---->表面波长细等离子体--->大面 积(体积)表面波等离子体。 ●微波等离子体反应器结构: ⊙单模谐振腔 谐振腔尺寸: λ λ= R,(谐振条件) =d 阻抗匹配: 好,可以不设置附加匹配。 激励电场 单模(单一本征模) 方向:图中电场沿轴向。 状态:驻波

缺点:体积小(?) 电场不均匀-----〉等离子体空间均匀性差。应用:放电灯,光谱分析。

⊙多模腔 谐振腔尺寸: λ λ>> R;(非谐振) >>d 阻抗匹配: 差,需要附加匹配。 优点:电场较均匀-----〉等离子体空间均匀性好。 ⊙表面波等离子体(surface microwave plasma,SWP)源 尺寸: λ = R(谐振条件),轴向尺寸没有限制阻抗匹配: 需要设置附加匹配。 激励电场 单模或多模(单一本征模) 状态:行波 优点:大体积,细长 缺点:面积小 应用:气体反应(甲烷--->乙炔),有害气体处理

侧视图

多管SWP源

●大面积/体积SWP源 两种方式:(a)顶面馈入;(b)侧面馈入 三种典型装置:(a)日本平面狭缝(顶面)耦合; (b) 德国环状狭缝(侧面)耦合; (c)法国改进型表面波导(侧面)耦合美国: 中国(中国科大、合肥等离子体物理所----> 德国版)●日本顶面狭缝(重点) (1)两种加热模式

工作气压对射频磁控溅射HfO2薄膜工艺影响的研究 发表时间:2019-03-14T15:24:43.167Z 来源:《知识-力量》2019年6月中作者:刘汉伟 [导读] 二氧化铪可以用来作为取代传统二氧化硅的一种很好的高介电常数。由于然而,在制备薄膜方法中,氧化铪层的结构和性质强烈依赖于沉积条件和后退火处理的技术。 (大连东软信息学院) 摘要:二氧化铪可以用来作为取代传统二氧化硅的一种很好的高介电常数。由于然而,在制备薄膜方法中,氧化铪层的结构和性质强烈依赖于沉积条件和后退火处理的技术。本文应用磁控溅射法来制备二氧化铪薄膜,采用扫描电子显微镜(SEM)分析其薄膜表面形貌及粗糙程度和组织组成。为射频磁控溅射制备HfO2工艺条件的研究提供了借鉴。 关键词:二氧化铪;工作气压;射频磁控溅射;退火 1 引言 在集成电路的飞速发展中,产业存着一则由Gordon Moore先生提出的摩尔定律,提出内容为每隔的摩尔定律,提出内容为每隔18至24个月集成电路芯片上所有的数目翻一番。在摩尔定律下,集成电路的度随着时间不断上升特征尺寸减小。在人们持续不断的研究中,发现一系列可以作为氧化硅替代者的高介电常数材料,其中氧化铪材料备受关注,基于热力学研究和带隙测量,氧化铪被认为是高K电介质中替代二氧化硅材料的最佳候选。氧化铪薄膜具有较高的硬度、高的化学稳定性和优良的介电性能。氧化铪具有合适的介电常数、禁带宽度较大、与硅基CMOS集成电路有着优异的兼容性,因此,氧化铪可以用来作为取代传统二氧化硅的一种很好的高介电常数。由于然而,在制备薄膜方法中,氧化铪层的结构和性质强烈依赖于沉积条件和后退火处理的技术。 本文应用磁控溅射法来制备二氧化铪薄膜,采用扫描电子显微镜(SEM)分析其薄膜表面形貌及粗糙程度和组织组成。 2 实验 实验应用射频磁控溅射法制备HfO2薄膜,通过确定基本工艺参数,控制变量参数,对制备完成的HfO2薄膜进行表征分析,分析其晶体结构、表面形貌。 实验镀膜设备是中国科学院沈阳科学仪器股份有限公司所生产的TRP-450高真空三靶磁控溅射镀膜系统和北京世纪久泰真空技术有限公司生产的高真空热蒸发薄膜沉积系统。其主要由真空溅射室、电气控制柜、循环水冷系统组成;真空溅射室采用卧式圆筒型结构,尺寸为450×400mm,前开门结构,选用不锈钢材料制造,氩弧焊接,表面进行化学抛光处理,接口采用金属垫圈密封或氟橡胶圈密封。实验制备应用的靶材为纯金属Hf(99.99%)靶材,石英玻璃作为衬底片。溅射功率400W,氩氧比列2/9,本地真空度为3×10-4Pa,工作气压分别为0.2Pa,0.25Pa,0.3Pa,0.35Pa,0.4Pa,0.45Pa和0.5Pa。 3.结果与讨论 图1 工作气压与薄膜溅射速率之间的关系 由图1中可以明显看出,在实验中选取的工作气压范围内,工作气压对沉积速率的影响趋势是明显的。随工作气压升高,沉积速度呈上升趋势,而当工作气压达到0.3Pa以后沉积速度基本上维持不变。之所以出现这样的现象是由于随着工作气压的增高,带来两方面的作用效果。一方面工作气压的升高使得真空室内粒子数量的增加,对靶材的轰击溅射作用增强,其溅射产额增加,为薄膜合成所提供的金属源产量增加,必然提高薄膜的合成速度;另一方面工作气压的升高增加了各种粒子在向基片运动过程中碰撞几率,能够减少到达基片合成薄膜的粒子数量。两方面因素的综合作用,使得在一定的工作气压范围内表现出沉积速度的增加趋势。而当工作气压升高到一定程度后,沉积速度会显示降低的趋势。在本实验中,气压在0.3~0.4Pa之间是沉积速度达到最大,在0.5Pa附近已经有下降趋势。 图2为HfO2薄膜在制备得到薄膜退火后的SEM图。从图中可以得到,退火可以使薄膜表面的增强迁移能力,容易获得致密程度高的薄膜。

二氧化硅的化学性质 二氧化硅的化学性质不活泼,不与水反应,也不与酸(氢氟酸除外)反应,但能与碱性氧化物或碱反应生成盐。例如:高温 2NaOH+SiO2===Na2SiO3+H2O CaO+SiO2===CaSiO3 二氧化硅的化学性质特点:SiO2是酸性氧化物,是硅酸的酸酐。然而SiO2与其它的酸性氧化物相比却有一些特殊的性质。 (1)酸性氧化物大都能直接跟水化合生成酸,但SiO2却不能直接跟水化合。它所对应的水化物——硅酸,只能用相应的可溶性硅酸盐跟酸反应制得(硅酸不溶于水,是一种弱酸,它的酸性比碳酸还要弱(2)酸性氧化物一般不跟酸作用,但SiO2却能跟氢氟酸起反应,生成气态的四氟化硅。SiO2+4HF==SiF4↑+2H2O 普通玻璃、石英玻璃的主要成分是二氧化硅。因而可用氢氟酸来腐蚀玻璃。用氢氟酸在玻璃上雕花刻字,实验室里氢氟酸不能用含二氧化硅的玻璃、陶瓷、瓷器、陶器盛放,一般可用塑料瓶。 (3)SiO2与强碱溶液反应可生成水玻璃,它是一种矿物胶,常用作粘合剂。所以实验室盛放碱溶液的试剂瓶不用玻璃塞,而用橡胶塞。 二氧化硅在IC中的用途 二氧化硅薄膜最重要的应用是作为杂质选择扩散的掩蔽膜,因此需要一定的厚度来阻挡杂质扩散到硅中。二氧化硅还有一个作用是对器件表面保护和钝化。二氧化硅薄膜还可作为某些器件的组成部分: (1)用作器件的电绝缘和隔离。 (2)用作电容器的介质材料。 (3)用作MOS晶体管的绝缘栅介质。 1 二氧化硅(SiO2)薄膜的制备 针对不同的用途和要求,很多SiO2薄膜的制备方法得到了发展与应用,主要有化学气相淀积,物理气相淀积,热氧化法,溶胶凝胶法和液相沉积法等。 1.1化学气相淀积(CVD) 1969年,科莱特(Collett)首次利用光化学反应淀积了Si3N4薄膜,从此开辟了光化 学气相淀积法在微电子方面的应用。 化学气相淀积是利用化学反应的方式,在反应室内,将反应物(通常是气体)生成固态生成物,并淀积在硅片表面是的一种薄膜淀积技术。因为它涉及化学反应,所以又称CVD (Chemical Vapour Deposition)。 CVD法又分为常压化学气相沉积(APCVD)、低压化学气相沉积(LPCVD)、等离子增强化学气相沉积(PECVD)和光化学气相沉积等。此外CVD法制备SiO2可用以下几种反应体系:SiH4-O2、SiH4-N2O、SiH2Cl2-N2O、Si(OC2H5)4等。各种不同的制备方法和不同的反应体系生长SiO2所要求的设备和工艺条件都不相同,且各自拥有不同的用途和优缺点。目前最常用的是等离子体增强化学气相沉积法。 1.1.1等离子体增强化学气相沉积法 这种技术利用辉光放电,在高频电场下使稀薄气体电离产生等离子体,这些离子在电场中被加速而获得能量,可在较低温度下实现SiO2薄膜的沉积。这种方法的特点是沉积温度可以降低,一般可从LPCVD中的700℃下降至200℃,且生长速率快,可准确控制沉积速率(约1nm樸s),生成的薄膜结构致密;缺点是真空度低,从而使薄膜中的杂质含量(Cl、O)较高,薄膜硬度低,沉积速率过快而导致薄膜内柱状晶严重,并存在空洞等。

微波与低温等离子体相互作用的二维FDTD模拟 等离子体隐身是一种利用等离子体回避雷达探测的方法和技术,此方法就其原理而言优点突出,极具发展前景。几个主要的军事大国都积极开展该领域的研究和发展工作。目前,此方法和技术尚未发展成熟,诸多问题有待解决,还需要继续进行广泛、深入、细致的理论研究和实验研究。近年来,数值模拟计算研究成效显著,受到多方面的重视。本文针对两种进气管模型(直型腔体和S型腔体),分别设置结构对照组(直型腔体和S型腔体),和等离子体模型组(腔体内壁覆盖低温离子体层),采用时域有限差分(FDTD)方法,进行数值模拟计算,研究腔体结构和等离子体层对于雷达波(电磁波)的屏蔽作用。结果表明,(1)直型金属腔体对电磁波具有强反射特性,S型金属腔体对电磁波的反射相对较弱,反映了 结构隐身的作用;(2)腔体内壁覆盖等离子体层后电磁波的回波能量均明显减少,且金属直型腔体加入等离子体对电磁波的吸收更加强,反映了等离子体隐身的作用;(3)结构隐身与等离子体隐身相结合,有助于进一步改善和优化对于电磁波的隐身作用;(4)等离子体碰撞频率、等离子体电子数密度和入射电磁波频率等因素对于其隐身效果都有程度不同的影响。本文的研究方法和结果,可以为低温等离子体隐身方法和技术研究提供有价值的参考。 同主题文章 [1]. 朱晋生,陆继珍. 异向介质板应用于吸波隐身的FDTD方法分析' [J]. 电讯技术. 2008.(08) [2]. 谭维翰,顾敏. 等离子体钢丝二次谐波辐射的线性转换理论' [J]. 光学学报. 1988.(09) [3]. C.Ngo ,景成祥. 从核的多重碎裂到夸克—胶子等离子体' [J]. 原子核物理评论. 1989.(02) [4]. 顾琅. 等离子体加工过程中尘埃微粒行为的研究' [J]. 力学进展. 1997.(01) [5]. 董全力,王军,张少龙,满宝元,王象泰,于衍宏. 激光等离子体产生条件的实验研究' [J]. 光电子.激光. 1999.(05) [6]. 邱华盛. 中日签署沙尘合作研究协议及等离子体和核聚变合作研究协议' [J]. 中国科学院院刊. 2000.(06) [7].

一实验目地 . 了解等离子体产生地基本原理和方法,掌握多功能微波等离子体装置地使用方法; . 利用等离子体化学气相沉积地方法制备金刚石或类金刚石薄膜材料; . 观察薄膜形貌、测试薄膜地显微硬度. 二实验仪器与原材料 多功能微波等离子体装置、超声清洗机、高倍光学显微镜、显微硬度仪、硅片、金刚石微粉、氢气、甲烷或甲醇、乙醇等有机溶液资料个人收集整理,勿做商业用途 三实验原理 .等离子体 自然界中物质地形态除了固、液、气三种形态之外,还存在第四态,即等离子体状态,其实在浩渺地宇宙中,等离子体态是物质存在地最普遍地一种形态,包括恒星,星云等.从将等离子体划为物质地第四态这个角度来看,等离子体地产生过程为:固体物质在受热地情况下熔化成液体,液体进一步受热后变成气体,气体进一步受热后,中性地原子和分子电离成离子和电子,形成等离子体.因此,只要给予稀薄气体以足够地能量将其离解,便可使之成为等离子体状态.资料个人收集整理,勿做商业用途 .气体被能量激励或激发成为等离子体后,等离子体中地离子或离子基团以及原子和原子基团之间地相互作用力将达到稳定或平衡.由于等离子体中含有大量具有高能量地活性基团,这使得等离子体能够参与或发生许多不同地化学或物理反应.制备功能薄膜便是其中地一例.资料个人收集整理,勿做商业用途 .等离子体化学气相沉积 等离子体在进行化学气相沉积时,活性基团与载体或活性基体之间发生一系列复杂地化学或物理反应,最终形成所需要地功能薄膜.资料个人收集整理,勿做商业用途 (气)(气)→ (固)(气) 反应气体、被激发为等离子体状态,其活性基团发生反应生成所需要地固态物沉积在基片上,可广泛用于功能薄膜或纳米材料地合成.如金刚石薄膜、氮化碳薄膜、生物或医用薄膜、碳纳米材料等.资料个人收集整理,勿做商业用途 .微波地产生、传导及利用其激发产生等离子体 本实验装置中,频率为地微波由磁控管来产生,依靠调整短路活塞使微波能量集中到反应腔中. .仪器工作原理 本实验在微波源地石英管式微波等离子体装置上进行地,其技术原理是:由微波源产生地频率为地微波,沿矩形波导管以模式传输,经过调整短路活塞,最后在水冷谐振腔反应室内激励气体形成轴对称地等离子体球,等离子体球地直径大小取决于真空沉积室中气体压力和微波功率.基片温度以微波等离子体地自加热方式来达到.对于气体系统而言,在高能量、高密度等离子体和合适地工艺条件下,气体发生离解而产生大量地含碳基团和原子氢.含碳基团在基片表面进行结构重组,由于原子氢对键地刻蚀作用远比对键强烈,这样重组后地碳碳键具有金刚石结构地键保留下来,开始金刚石晶粒地优先成核、生长阶段,逐渐在基片表面上得到完整地金刚石薄膜.该装置产生地微波等离子体有许多优点:无内部电极,可避免放电污染,运行气压范围宽,能量转换效率高,可产生大范围地高密度等离子体.资料个人收集整理,勿做商业用途 四实验内容及步骤 . 线路连接与检查:连接并检查总电源,冷却水,气路.冷却水箱中水位至约%地位置且水质正常,检查气路是否已经连接安置到位.资料个人收集整理,勿做商业用途

书山有路勤为径,学海无涯苦作舟 基片温度对磁控溅射沉积二氧化硅的影响 本文详细地研究了基片温度对磁控溅射沉积二氧化硅的影响,随着基片 温度的增加,溅射沉积速率下降明显,薄膜的折射率也出现上升趋势,薄膜也由低温时的疏松粗糙发展为致密光滑。250℃时的溅射沉积速率仅为室温时的1/3,由此, 针对间歇式在大面积玻璃上沉积二氧化硅薄膜,我们采取了沉积完 本课题组在开发一 1、实验样品由国产JGP450 型磁控溅射系统制备,溅射时采用射频电源,通过Si 靶与O2 反应溅射制备二氧化硅薄膜。基片为单面抛光的单晶硅片,在溅射之前经过乙醇超声清洗30 min。Ar 和O2 的流量一直保持为60 sccm 和20 sccm。待本底真空达到8 乘以10- 4 Pa 后,通入Ar,调节起辉压强0.3 Pa,待基片温度稳定后,起辉预溅射10 min,功率为100 W,通入O2,开始二氧化硅薄膜的溅射。薄膜的厚度和折射率n 通过Filmetrics 公司的F20- UV 测量,溅射速率则由薄膜的厚度和沉积时间的比值计算得到,并通过Hitachi S- 4800 来观察薄膜的表面情况。 2、结果与讨论如表1 所示,对于不同的基片温度,均为100 W 的溅射功率,为了适应F20- UV 的测量范围,减少测量误差,在样品的制备过程中采用不同的沉积时间,随着基片温度的增加,样品的沉积时间也相应增加。 二氧化硅薄膜的折射率随着基片温度的增加出现线性增加的趋势。室温 下沉积的薄膜的折射率为1.4628,当温度上升到250℃时,折射率达到1.669。 出现上面所述的情况,主要是因为基片温度的增加,基片表面的二氧化 硅分子的能量也增加,在基片表面的迁移能力增加,相对低温时薄膜会变得更

书山有路勤为径,学海无涯苦作舟 新型等离子体束溅射镀膜机(1) 现有的薄膜制备技术方法有蒸发法、溅射法、化学气相沉积、电镀法等。在溅射法中,磁控溅射是使用较为广泛的一种方法。与传统的二极溅射相比,磁控溅射除了可以在较低工作压强下得到较高的沉积率以外,它也可以在较低基片温度下获得高质量的薄膜。但由于靶源磁场分布的不均匀性,致使其靶材在溅射完成后会形成刻蚀跑道,而靶面由于这种非均匀的刻蚀会形成靶中毒现象,中毒区域的溅射会不可避免地导致成膜掺杂,致使膜的成分不均匀。相应的溅射靶材的利用率也非常的低,通常只有30%以下。 新型的等离子体束溅射镀膜法巧妙地组合了溅射镀膜和等离子体发生控制技术,并有效地解决了磁控溅射中靶材利用率低和刻蚀跑道的问题。本文提供了这种新型的真空镀膜技术方案,即采用等离子体源、等离子体聚束线圈及偏压电源组成的等离子体束溅射镀膜机,并应用该溅射镀膜机成功进行了试验,得到了刻蚀极其均匀的靶材,提高了靶材的利用率。 1、系统组成与特点1.1、系统组成等离子体束溅射镀膜机主要由射频等离子体源、真空获得系统、电磁线圈(发射线圈及汇聚线圈)、偏压电源、真空室(包括靶材及基片等)、真空控制系统等部分构成。其显著特点是它的等离子体发生控制系统,其示意这种镀膜机具有非常灵活的控制方式,例如溅射速率可以通过调节靶材偏压和改变等离子体源的射频功率这两种途径进行调节。等离子体发生装置与真空室的分离设计是实现溅射工艺参数宽范围可控的关键,而这种参数阔范围的可控性使得特定的应用能够获得最优化的工艺参数。此外,还可以通过控制系统的真空度来进行溅射速率的调节。 此外,磁控溅射由于背面磁铁磁场不均匀而产生溅射跑道,非磁场约束

磁控溅射方法制备铜薄膜实验 一、实验目的 1.掌握物理气相沉积的基本原理,熟悉磁控溅射薄膜制备的工艺; 2.掌握磁控溅射镀膜设备的结构和原理。 二、设备仪器磁控溅射薄膜沉积台结构如图1所示。 图 1 磁控溅射镀膜机结构示意图 三、实验原理当高能粒子(电场加速的正离子,如Ar+)打在固体表面时,与表面的原子、分子交换能量,从而使这些原子、分子飞溅出来,沉积到基体材料表面形成薄膜的工艺过程。 四、实验内容 掌握磁控溅射薄膜制备的气体放电理论和特性,观察气体放电现象,理解气体放电的物理过程;掌握磁控溅射膜制备的沉积原理及条件,薄膜制备过程中溅射气体的选择、溅射电压及基片电位、高纯度靶材的影响。 五、实验步骤 1.准备:基体材料载玻片的清洗、烘干、装夹,铜靶材的安装; 2.方案:

a. 描述低真空的抽气回路:真空室三通阀位置2 低真空管道电磁阀机械泵大气。 b. 描述高真空的抽气回路:真空室蝶阀挡油器油扩散泵储气罐三通阀位置 1 低真空管道电磁阀机械泵大气 c. 铜薄膜的沉积工艺参数:本底真空度、溅射电流、溅射电压、沉积时间、薄膜厚度。 3. 步骤:本底真空获得后,进行氩气充气量的控制,溅射过程中电流、电压和时间的 控制,薄膜制备完成后,充入大气,取出试样。六.撰写实验报告 1. 真空系统的组成及作用,简述旋片泵、分子泵的工作原理。 2. 真空测量系统的组成,简述电离真空规的工作原理。 3. 气体放电理论的物理模型。 4. 铜薄膜沉积原理与影响参数的关系。 简介 真空镀膜在真空中制备膜层,包括镀制晶态的金属、半导体、绝缘体等单质或化合物膜。虽然化学汽相沉积也采用减压、低压或等离子体等真空手段,但一般真空镀膜是指用物理的方法沉积薄膜。真空镀膜有三种形式,即蒸发镀膜、溅射镀膜和离子镀。 蒸发镀膜 通过加热蒸发某种物质使其沉积在固体表面,称为蒸发镀膜。这种方法最早由M.法拉第于1857年提出,现代已成为常用镀膜技术之一。蒸发镀膜设备结构如图1。蒸发物质如金属、化合物等置于坩埚内或挂在热丝上作为蒸发源,待镀工件,如金属、陶瓷、塑料等基片置于坩埚前方。待系统抽至高真空后,加热坩埚使其中的物质蒸发。蒸发物质的原子或分子以冷凝方式沉积在基片表面。薄膜厚度可由数百埃至数微米。膜厚决定于蒸发源的蒸发速率和时间(或决定于装料量),并与源和基片的距离有关。对于大面积镀膜,常采用旋转基片或多蒸发源的方式以保证膜层厚度的均匀性。从蒸发源到基片的距离应小于蒸气分子在残余气体中的平均自由程,以免蒸气分子与残气分子碰撞引起化学作用。蒸气分子平均动能约为0.1~0.2电子伏。 蒸发镀膜

等离子体合成金刚石 在20世纪80年代初,一种新的方法出现了,那就是微波等离子体化学气相法合成金刚石薄膜(CVD)制备金刚石薄膜,它成本低,质量高,有利于大规模合成利用,且装置简单,能量集中,反应条件易于控制,产物比较纯净,成为当前研究的主要方向和热点。现在该领域的最新进展是用微波化学气相合成法合成纳米级的金刚石薄膜,纳米级金刚石薄膜除了有普通微米级金刚石薄膜的性质外,还具有高光洁度,高韧性,低场放射电压,是具有广阔应用前景的新材料。摩擦系数低,光洁度高,颗粒极细,硬度高,耐磨度高,可广泛应用医疗,交通,航空航天,工业制造领域的涂料,涂层,钻头,更可为微型机电领域带来革命性的飞跃.许多科学家纷纷预言:21世纪将是金刚石的时代。 合成与机理:等离子态是物质的第四态,之所以把等离子体视为物质的又一种基本存在形态,是因为它与固、液、气三态相比无论在组成上还是在性质上均有本质区别。即使与气体之间也有着明显的差异。首先,气体通常是不导电的,等离子体则是一种导电流体而又在整体上保持电中性。其二,组成粒子间的作用力不同,气体分子间不存在净电磁力,而等离子体中的带电粒子间存在库仑力,并由此导致带电粒子群的种种特有的集体运动。第三,作为一个带电粒子系,等离子体的运动行为明显地会受到电磁场的影响和约束。需说明的是,并非任何电离气体都是等离子体。只有当电离度大到一定程度,使带电粒子密度达到所产生的空间电荷足以限制其自身运动时,体系的性质才会从量变到质变,这样的“电离气体”才算转变成等离子体。否则,体

系中虽有少数粒子电离,仍不过是互不相关的各部分的简单加合,而不具备作为物质第四态的典型性质和特征,仍属于气态。按热力学分析只要压力适当,石墨转变成金刚石在低温下并非不能自发进行,问题在于反应速率太低,以致必须提供苛刻的高温高压条件。但若借助非平衡等离子体,情况就不同了。如用微波放电把适当比例的CH4和H2气激发成等离子体,便可在低于1.0133×104Pa,800—900℃条件下以相当快的生长速率(1μm/h)人工合成金刚石薄膜。 依照此原理设计的CVD合成金刚石薄膜的装置都有一共同特性,即使低分子碳烃气体稀释在过量氢气中,在一定电磁能激发产生等离子体,在等离子体中形成局部的高温高压条件,通过适宜的沉积工艺在基片(硅片)上沉积出金刚石薄膜。常用的方法有热丝法、微波法、等离子体炬和燃烧火焰法等。热丝法是利用高温金属丝激发等离子体,装置简单,使用比较方便。但由于金属丝的高温蒸发会将杂质引入金刚石膜中,因此该方法不能制备高纯度的金刚石膜;微波法是利用微波的能量激发等离子体,具有能量利用效率高的优点。同时由于无电极放电,等离子体纯净,是目前高质量、高速率、大面积制备金刚石膜的首选方法;等离子体炬是利用电弧放电产生等离子体,制备的金刚石膜质量高。但由于电弧面积的限制,金刚石膜的面积较小;同时由于电弧点燃及熄灭的热冲击,对金刚石膜的附着力影响很大,设备的磨损大,反应气体的消耗也高;燃烧火焰法是利用乙炔在氧气中燃烧产生的高温激发等离子体,可以在常压下工作,也存在着金刚石膜沉积面积小,不均匀等问题。

微波等离子体设备 技术方案 1.设备简述: 微波等离子体设备由椭球谐振腔、真空室、沉积台、真空系统、气体流量控制系统、真空测量系统、水冷循环水压报警系统以及机架等组成。 示意图 2.设备结构 2.1椭球谐振腔 2.1.1材料:椭球谐振腔采用优质不锈钢1Cr18Ni9Ti; 2.1.2尺寸:径向450mm×轴向600mm,壁厚5mm,椭球边界满足方程式:(X2 /4502)+ (Y2 /6002)=1;2.1.3连接法兰:椭球谐振腔上下连接法兰可以独立拆卸,对微波密封; 2.1.4 观察窗:在椭球谐振腔的适当位置设置多个观察孔,使视线能看到石英钟罩内的等离子体和衬底, 衬底和等离子体的位置,观察孔的尺寸以不泄漏微波为准(直径为≤2 mm的孔); 2.2 真空室、沉积台 2.2.1 真空室:真空室采用石英钟罩Ф230mm; 2.2.2 沉积台:真空室内沉积台采用优质不锈钢,能够下降开启,方便移出真空室内样品;对沉积台设置

水冷,水冷的主要部位为中心位置为50mm的圆及胶圈的密封部位,冷却能力今后要达到5kW;沉积台中心设置光纤测温孔 2.2.3 其它 2.2. 3.1 沉积台设有轴向位置标尺; 2.2. 3.2 Ф6mm手动放气阀; 2.2. 3.3 进气口; 2.3 真空系统 2.3.1 真空机组: 机械泵,抽速2L/S; 2.3.2 真空阀门:手动挡板阀、针阀各1只; 2.3.3 真空测量:采用电阻真空计测量; 2.4 进气系统 采用三路质量流量计控制,每路均设有手动截止阀 ●Ar: 200 ml /min ●H2: 200 ml /min ●CH4: 30 ml/min 2.5微波电源系统 采用800W微波电源,矩形波导传输微波,同轴天线进行模式转换和将微波导入椭球谐振腔; 2.6 电气控制系统 2.6.1整套控制系统采用手动按钮控制,独立的电气控制柜; 2.6.2.控制内容: 2.6.2.1.机械泵的起、停; 2.6.2.2.在缺水情况下的报警系统; 2.6.2.3.气体流量显示; 2.6.2.4. 真空显示; 3.系统配置

高功率微波与等离子体相互作用理论和数值研究? 袁忠才时家明? (脉冲功率激光技术国家重点实验室,电子工程学院,合肥230037) (2013年10月23日收到;2013年11月27日收到修改稿) 研究高功率微波与等离子体的相互作用,对于微波放电和电磁兼容研究均具有重要意义.基于波动方程、等离子体的流体力学方程以及波尔兹曼方程,建立高功率微波脉冲与等离子体相互作用的理论模型,并结合等离子体的特征参数,采用时域有限差分方法分析了等离子体电子密度和高功率微波传输特性的变化.结果表明,由于高功率微波的电子加热作用,等离子体中的非线性效应明显,发生击穿使得等离子体电子密度增大,从而导致微波的反射增强,透过率降低.所提出的模型和相关结果对于高功率微波和电磁脉冲防护具有指导意义. 关键词:等离子体,高功率,电磁防护,时域有限差分 PACS:52.25.Os,52.40.Db DOI:10.7498/aps.63.095202 1引言 作为一种新概念武器,高功率微波和电磁脉冲已经严重威胁到电子设备的安全[1,2].为此,近年来有人提出利用等离子体的吸波特性,用其来进行电子设备的电磁脉冲防护[3?6].Macheret等对于在高重复频率纳秒高功率微波脉冲作用下空气的放电特性进行了实验研究,证实了受入射场的影响等离子体电子温度明显升高,从而非线性效应变得显著[7].Bonaventura等对于高功率微波脉冲导致的N2等离子体参数变化进行了系统研究.首先通过求解波尔兹曼方程得到了N2等离子体电离率、复合率、迁移率等随入射场强的变化[8];然后通过数值模拟的方法得到了等离子体电子密度随入射场强的变化,并分析了由此导致的微波脉冲传输特性的变化[9];最后通过实验研究了微波放电中密度的时间变化特征[10].Liu等理论分析了利用高功率微波击穿空气的阈值,同时进行了初步的实验研究[11].但是,他们在进行微波脉冲与等离子体相互作用的数值仿真时,将等离子体视为一种具有电损耗的介质,并利用各区域场的展开和边界条件来求解波动方程,而等离子体作为一种色散媒质,上述处理会导致一定的误差.Anderson等利用微波放电时带电粒子加热与吸收微波功率之间的热平衡关系来求解微波击穿阈值等特征参数,但是他们在计算过程中设定带电粒子的扩散系数等参数与场强大小无关,同时认为电离频率的变化与入射场强的平方成正比[12?14].而在Tang等和周前红等的研究中,设定电离频率的变化直接与入射场强或相对场强的5.33次方成正比[15,16].通过与其他文献的比较(如文献[17,8—10])可以看出,这些假设只能在很小的范围内适用,通常等离子体电离率、复合率、迁移率等随入射场强的变化较为复杂,应通过碰撞截面或求解波尔兹曼方程来获得. 为此,我们建立了描述电磁波传播的波动方程,表征等离子体的流体力学方程以及考察入射场对带电粒子温度、反应速率、迁移率以及碰撞频率等影响的波尔兹曼方程,利用考察色散媒质的时域有限差分方法交互地求解上述三个耦合方程,从而获得高功率微波入射条件下等离子体电子密度、碰撞频率以及微波传输特性的变化. ?国防预研基金资助的课题. ?通讯作者.E-mail:sjmeei@https://www.doczj.com/doc/064777050.html, ?2014中国物理学会Chinese Physical Society https://www.doczj.com/doc/064777050.html,

高分子材料的等离子体表面处理 摘要 阐述了等离子体表面改性技术的作用原理, 总结论述了等离子体对高聚物表面作用的几种理论, 经低温等离子体处理的高分子材料表面发生多种物理和化学变化,重点介绍了低温等离子体在医用高分子材料、合成纤维材料、薄膜材料中的研究概况和进展。 关键词: 等离子体; 表面改性; 高分子材料; 0 引言 高分子聚合物材料同金属材料相比具有许多优点, 如密度小、比强度和比模量低、耐蚀性能好、成型工艺简单、成本低廉、优异的化学稳定性、热稳定性好、卓越的介电性能、极低的摩擦系数、良好的润滑作用及优异的耐候性等, 因此广泛应用于包装、印刷、农业、轻工、电子、仪表、航天航空、医用器械、复合材料等行业[1]。但其应用范围和使用效益往往会受到表面性能的制约,因此常常需按使用目的改善或变换其表面性能,如材料或部件的粘着性,高分子膜的印刷性、透过性等。 1 高分子材料的表面改性 高分子材料的各种表面性能的获得取决于材料的表面结构和相关的界面特性,所以高分子材料的界面物性控制是非常必要的。 图1 界面物控技术内容及应用领域 图1所示为界面物性控制技术的内容和相关的应用领域。为了使高分子材料适合各种应用需要,大体上有两类作法。一类是利用各种表面改性技术产生一个新的表面活性层,从而改变表面、界面的基本特性。另一类作法是借助功能性薄膜或表面层形成技术在原表面上敷膜。这两种作法的目的都是为了使材料具有或同时具有几种表面性能。为此,人们研究开发了许多种可供利用的表面处理技术。诸如化学湿法处理,利用电子束或紫外线的干式处理,利用表面活性剂的添加剂处理以及采用真空蒸渡的金属化处理等。本论文主要介绍的等离子体表面处理是利用低压气体辉光放电的干式处理技术。既能改变表面结构,控制界面物性,也可以按需求进行表面敷膜。在塑料、天然纤维、功能性高分子膜的表面处理方面有着巨大

微波等离子体技术在新材料中的应用 摘要:微波等离子休的研究已有三十多年的历史,近十年来的研究已使微波子离子体技术扎根于高技术新材料领域中。进人九十年代以来,国内微波等离子体合成新材料研究发展较快,如在合成功能材料原料、合成特殊导体材料、沉积磁性材料、制备纳米粒子等实验研究均见成效,研究结果揭示了微波能在合成新材料方面具有巨大的潜力与工业应用价值。本文主要讨论了陶瓷微波等离子烧结技术、MPCVD制备金刚石薄膜和光导纤维、微波ECR制备纳米固休薄膜和微波刻蚀技术等。 关键词:微波等离子体 近十几年来,国内外有关微波等离子体在材料制备中的应用发展十分迅速,如制备纳米材料、烧结材料、气相沉积等方面均已见成效,诸多研究结果表明,微波等离子体在材料制备方面的应用具有巨大潜力和工业价值。其依据在于微波等离子体独有的特点:1)活性强:微波等离子体对气体的电离和离解程度比其他类型的等离子体(如电弧等离子体)可高10倍以上,因此微波等离子体更能增加气体分子的反应性强;2)反应区内没有电极,消除了放电电极自身造成的污染,因而适合于高纯度物质的制备和处理,而且工艺效率高;3)反应区内的压力能在很宽范围内进行调整,工艺调控性好;4)微波等离子体中自由电子的温度高于离子的温度,其中的化学反应可有更高的反应平衡常数,效率高。正因如此,微波等离子体在材料合成、烧结、沉积以及表面刻蚀、表面处理等方面的应用日益引起人们的重视。与其它方法相比,经微波等离子法得到的材料往往有更高的品质,同时工艺过程有更好的可控性、重复性以及更高的效率,尤其是在难合成材料的制备上这些优点更加突出。基于上述分析,本文将从以下几个方面论述微波等离子体在新材料中的应用。 一、微波等离子体合成纳米粉体材料 1.1、高纯度纳米碳管的低温合成[2] 1.1.1实验仪器与原料 合成纳米碳管所用仪器是微波等离子体化学气相沉积装置,制备催化剂用原料为Co(NO3)2·6H2O,Ca(NO3)2·4H2O,HNO3,NaHCO3和Na2CO3,均为化学纯试剂.合成纳米碳管用碳源为分析纯甲醇,载气为氢气,纯度大于99.9%。

二氧化硅薄膜的制备及应用 班级:08微电子一班姓名:袁峰学号:087305136 摘要:二氧化硅薄膜具有良好的硬度、光学、介电性质及耐磨、抗蚀等特性,在光学、微电子等领域有着广泛的应用前景,是目前国际上广泛关注的功能材料。论述了有关二氧化硅薄膜的制备方法,相应性质及其应用前景。 关键词:二氧化硅,薄膜,制备,应用,方法 引言:二氧化硅具有硬度高、耐磨性好、绝热性好、光透过率高、抗侵蚀能力强以及良好的介电性质。通过对各种制备方法、制备工艺的开发和不同组分配比对二氧化硅薄膜的影响研究,制备具有优良性能的透明二氧化硅薄膜的工作已经取得了很大进展。薄膜在诸多领域得到了很好的应用,如用于电子器件和集成器件、光学薄膜器件等相关器件中。利用纳米二氧化硅的多孔性质可应用于过滤薄膜、薄膜反应和相关的吸收剂以及分离技术、分子工程和生物工程等,从而在光催化、微电子和透明绝热等领域具有很好的发展前景。本文将对二氧化硅薄膜的制备、性能及其应用研究进行了综述。 1 二氧化硅(SiO2)薄膜的制备 针对不同的用途和要求,很多SiO2薄膜的制备方法得到了发展与应用,主要有化学气相淀积,物理气相淀积,热氧化法,溶胶凝胶法和液相沉积法等。 1.1化学气相淀积(CVD) 1969年,科莱特(Collett)首次利用光化学反应淀积了Si3N4薄膜,从此开辟了光化学气相淀积法在微电子方面的应用。 化学气相淀积是利用化学反应的方式,在反应室内,将反应物(通常是气体)生成固态生成物,并淀积在硅片表面是的一种薄膜淀积技术。因为它涉及化学反应,所以又称CVD (Chemical V apour Deposition)。 CVD法又分为常压化学气相沉积(APCVD)、低压化学气相沉积(LPCVD)、等离子增强化学气相沉积(PECVD)和光化学气相沉积等。此外CVD法制备SiO2可用以下几种反应体系:SiH4-O2、SiH4-N2O、SiH2Cl2-N2O、Si(OC2H5)4等。各种不同的制备方法和不同的反应体系生长SiO2所要求的设备和工艺条件都不相同,且各自拥有不同的用途和优缺点。目前最常用的是等离子体增强化学气相沉积法。 1.1.1等离子体增强化学气相沉积法

实验七直流等离子体溅射制备复合膜实验 一实验目的 1、掌握多功能直流溅射装置的使用 2、弄清直流溅射法制备复合膜(石墨和铜的复合膜)的原理 3、理解二次聚焦法测量薄膜厚度的方法 4、掌握薄膜厚度测量仪的使用 5、掌握数字金相显微镜的使用 6、掌握使用计算机处理图像的基本技能 二实验仪器与原材料 多功能直流溅射装置、薄膜厚度测定仪、氮(氩)气、石墨靶、铜靶、载玻片、乙醇、超声清洗机、热吹风 三实验内容 图1直流溅射反应腔示意图

直流溅射又称为阴极溅射或二极溅射,靶和衬底固定架都是平板状的称为平面二极溅射,若二者是同轴圆柱状布置就称为同轴二极溅射。直流溅射装置主要由真空室、真空系统和直流溅射电源构成。直流溅射装置结构简单,易于操作和维护,能沉积高熔点,低蒸气压的物质。但它只局限于低电阻率的靶材,薄膜生长速度相对较慢,且薄膜中往往含有较多的气体分子。 本实验采用平面二极直流溅射结构,在真空室内以沉积材料(靶材)为阴极。在两极之间加载直流高压后,形成的电场加热两极间游离的带电粒子,在阴极附近形成高密度的直流辉光放电等离子体区。其中带正电的氮(或氩)离子在阴极电位降的作用下,加速轰击阴极靶材,使靶材从表面被溅射出来,被溅射出来的原子或分子趋向基片,沉积在基片表面形成薄膜镀层。 直流二极溅射所形成的回路,是依靠气体放电产生的正离子飞向阴极靶,一次电子飞向阳极而形成的。而放电是依靠正离子轰击阴极时所产生的二次电子,经阴极暗区被加速后去补充被消耗的一次电子来维持的。因此,在溅射镀膜过程中,电离效应是必备的条件。薄膜沉积时的主要工艺参量包括工作气体的压强P ,两极间的电压U 和放电电流I 。 本实验使用的直流溅射装置主要由直流电源、真空气路、溅射沉积腔组成。直流电源将输入的220V 交流接入自耦调压器输出,控制溅射电压和电流。从自耦调压器输出的交流电再经过1:10的变压器升压后,通过二极管桥式整流电路将高压交流电转变为直流电,提供给溅射 电极工作。其中的溅射电压和电流均采用取样测量的方法显示,见图2。 图2直流溅射装置电路原理图 薄膜厚度测试仪采用非接触式两次对焦的光学测量方法,即采用微调装置对两个不同的层面对焦,利用CCD 加监视器观察图像,由于两个层面的高度不同,通过观察微调装置上的高精度数字显示千分表的数值变化来测定金属薄膜涂层的厚度。 实验步骤: 1、将试验中要用到的玻璃片放入装有乙醇的烧杯中,将烧杯放入超声清洗机中清洗2~3

微波等离子体化学气相沉积系统研究 摘要:本文通过微波等离子产生原因,以及分析了我国气相沉积技术的内容与优点,并且,通过实验详细的阐述了微波等离子体化学气相沉积系统,为我国的化学气相沉积技术得以更好的发展,并能很好的解决微波等离子体遇到的问题,提供资料借鉴。 关键词:微波等离子体;化学气相沉积;系统;研究 一、微波等离子产生原因 人们日常生活见到的物质基本上以气态、固态或液态中的任一种形态存在。在一定的温度下,某物质的分子间作用力和无规则的热运动这两种因素的相互作用决定了这一物质的存在状态。当温度升高时,分子的无规则运动加剧,将使得分子间的作用力不足以将分子束缚在固定的平衡位置附近做微小的振动,当温度继续升高时,构成分子的原子也能够获得足够的动能,开始彼此分离,这一过程叫做离解,如果温度进一步提高,原子的外层电子将摆脱原子核的束缚而成为自由电子,而由于电子和离子的热运动,也会使气体发生电离,这样物质就变成了由自由电子和正离子组成的物质的第四种形态,即等离子体。 二、我国气相沉积技术的内容与优点 气相沉积是近二三十年来迅速发展的新技术。它是物质从气态向固态转化的结果。其过程包括物质气化、气相输运和离子沉积成膜或涂层三个基本过程,化学气相沉积简称CVD,CVD是在相当高的温度下,利用混合气体与基体材料的相互作用,从而在其表面形成一层固态薄膜或涂层的技术。这类技术包括常规化学气相沉积,金属有机化合物化学气相沉积,等离子体强化化学气相沉积或等离子体辅助化学气相沉积,激光化学气相沉积等方法。目前气相沉积技术已经受到国内外的普遍重视,发展迅速。该技术具有沉积速率快、涂层均匀致密、附着性好、涂层材料广、对环境无污染等特点,运用这种技术可以改善金属材料及其零部件表而的抗蚀性、耐磨性和抗氧化性等性能。 三、实验及分析 (一)概述 3KW微波等离子体化学气相沉积系统上开展了实验,对金刚石薄膜的沉积工艺进行了研究,基片台采用石英玻璃基片台,基片为取向的单晶硅片。大小为1OX10mm,厚度为1mm,分别从基片的预处理、气源成分、以及沉积温度三个方面对沉积金刚石膜的质量进行了研究。采用SEM、XRD和Raman谱仪对金刚石膜进行了表征。得到了金刚石膜沉积的优化条件。 (二)基片预处理的影响

选取氮化硅和二氧化硅作为薄膜材料,借助膜系设计软件对膜系结构进行优化,采用中频脉冲磁控溅射技术进行薄膜制备。利用高反膜透射曲线拟合方法调整薄膜的实际沉积速率,减少膜厚控制误差,在树脂镜片CR39基底的凸面和凹面上分别镀制了符合设计要求的红外防护膜和可见光减反膜。镀膜后树脂镜片在420~680 nm的平均透过率大于95%,在近红外800~1400 nm波段的平均透过率小于60%,薄膜性能稳定,能够满足红外防护树脂镜片的日常使用需要 1)热固性材料 1)普通树脂材料:(CR-39) 学名碳本酸丙烯乙酸,或称烯丙基二甘醇酸脂(Dially Glycol Carbonates),是应用最广泛的生产普通树脂镜片的材料。它于四十年代被美国哥伦比亚公司的化学家发现,是美国空军所研制的一系列聚合物中的第39号材料,因此,被称为CR-39(哥伦比亚树脂第39号)。CR-39被用于生产眼用矫正镜片是在1955~1960年,是第一代的超轻、抗冲击的树脂镜片。CR-39作为一种热固性材料,单体呈液态,在加热和加入催化剂的条件下聚合固化。聚合是一个化学反应,即由几个相同分子结构的单体组成的一个新的聚合体分子,具有不同的长度和性质。作为光学镜片,CR-39材料性质的参数十分适宜:折射率为1.5(接近普通玻璃镜片)、密度1.32(几乎是玻璃的一半)、

阿贝数为58~59(只有很少的色射)、抗冲高透光率,可以进行 染色和镀膜处理。 它主要的缺点是耐磨性不及玻璃,需要镀抗磨损膜处理。树脂镜片可采用模式压法加工镜片表面的曲率,因此很适用于非球面镜片的生产。 2)中高折射率树脂材料:今天大部分的中折射率和高折射率材料都是热固性树脂,其发展非常迅速。它们的折射率可以使用以下任意一种技术来增加:改变原分子中电子的结构,例如:引入苯环结构;在原分子中加入重原子,诸如卤素(氯、溴等)或硫。与传统CR-39相比,用中高折射率树脂材料制造的镜片更轻、更薄。它们的比重与CR-39大体一致(在1.20到1.40之间),但色散较大(阿贝数45),抗热性能较差,然而抗紫外线较佳,同时也可以染色和进行各种系统的表面镀膜处理。使用这些材料的镜片制造工艺与CR-39的制造原理大体一致。现在1.67的树脂材料已广泛流行,而且象1.7的树脂材料也已在市场上有销售。视光业的专业人员正不断研制开发新材料,改良原有材料,以期树脂材料在将来获得更好的性能。 3)染色树脂材料:用于制造太阳眼镜镜片的基本上都是聚合前加入染料而制成的,特别适合大批量制造各色平光太阳镜片,同时在材料中加入可吸收紫外线的物质。