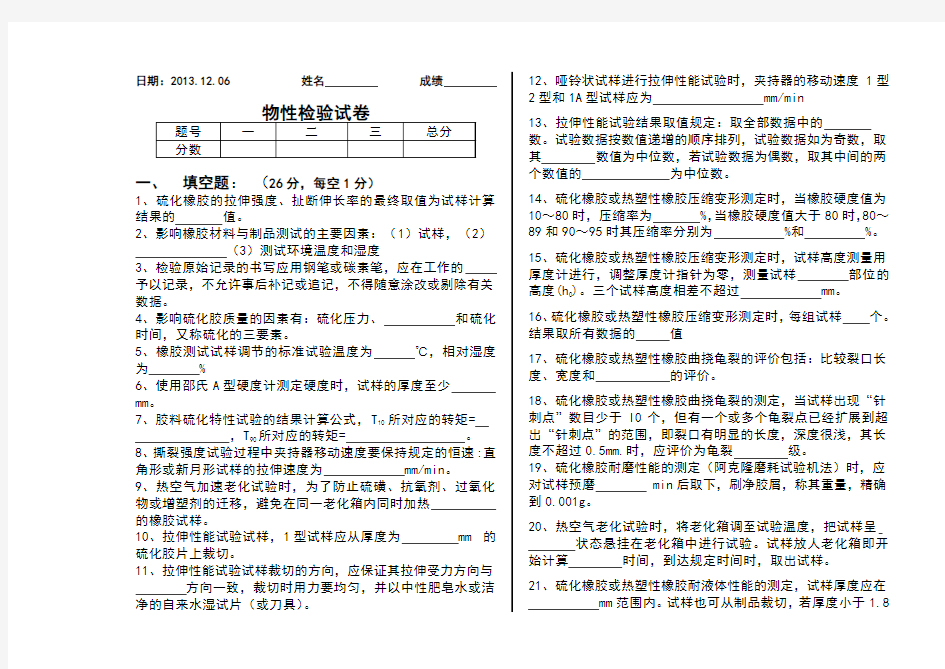

日期:2013.12.06 姓名成绩

一、填空题:(26分,每空1分)

1、硫化橡胶的拉伸强度、扯断伸长率的最终取值为试样计算结果的值。

2、影响橡胶材料与制品测试的主要因素:(1)试样,(2)

(3)测试环境温度和湿度

3、检验原始记录的书写应用钢笔或碳素笔,应在工作的

予以记录,不允许事后补记或追记,不得随意涂改或剔除有关数据。

4、影响硫化胶质量的因素有:硫化压力、和硫化时间,又称硫化的三要素。

5、橡胶测试试样调节的标准试验温度为℃,相对湿度为 %

6、使用邵氏A型硬度计测定硬度时,试样的厚度至少

mm。

7、胶料硫化特性试验的结果计算公式,T

10

所对应的转矩=

,T

90

所对应的转矩= 。8、撕裂强度试验过程中夹持器移动速度要保持规定的恒速:直角形或新月形试样的拉伸速度为 mm/min。

9、热空气加速老化试验时,为了防止硫磺、抗氧剂、过氧化物或增塑剂的迁移,避免在同一老化箱内同时加热

的橡胶试样。

10、拉伸性能试验试样,1型试样应从厚度为 mm的硫化胶片上裁切。

11、拉伸性能试验试样裁切的方向,应保证其拉伸受力方向与

方向一致,裁切时用力要均匀,并以中性肥皂水或洁净的自来水湿试片(或刀具)。12、哑铃状试样进行拉伸性能试验时,夹持器的移动速度1型2型和1A型试样应为mm/min

13、拉伸性能试验结果取值规定:取全部数据中的

数。试验数据按数值递增的顺序排列,试验数据如为奇数,取其数值为中位数,若试验数据为偶数,取其中间的两个数值的为中位数。

14、硫化橡胶或热塑性橡胶压缩变形测定时,当橡胶硬度值为10~80时,压缩率为 %,当橡胶硬度值大于80时,80~89和90~95时其压缩率分别为 %和 %。

15、硫化橡胶或热塑性橡胶压缩变形测定时,试样高度测量用厚度计进行,调整厚度计指针为零,测量试样部位的高度(h

)。三个试样高度相差不超过 mm。

16、硫化橡胶或热塑性橡胶压缩变形测定时,每组试样个。结果取所有数据的值

17、硫化橡胶或热塑性橡胶曲挠龟裂的评价包括:比较裂口长度、宽度和的评价。

18、硫化橡胶或热塑性橡胶曲挠龟裂的测定,当试样出现“针刺点”数目少于l0个,但有一个或多个龟裂点已经扩展到超出“针刺点”的范围,即裂口有明显的长度,深度很浅,其长度不超过0.5mm.时,应评价为龟裂级。

19、硫化橡胶耐磨性能的测定(阿克隆磨耗试验机法)时,应对试样预磨 min后取下,刷净胶屑,称其重量,精确到0.001g。

20、热空气老化试验时,将老化箱调至试验温度,把试样呈

状态悬挂在老化箱中进行试验。试样放人老化箱即开始计算时间,到达规定时间时,取出试样。

21、硫化橡胶或热塑性橡胶耐液体性能的测定,试样厚度应在

mm范围内。试样也可从制品裁切,若厚度小于1.8

mm ,则以该厚度作为试验厚度。

22、硫化橡胶或热塑性橡胶耐液体性能的测定,测量体积变化与质量变化试样为 mm 的长方形或 mm 的正方形。

23、硫化橡胶或热塑性橡胶耐液体性能的测定,质量变化率为浸泡后试样的质量减去浸泡前的质量之所得值再除以 试样的质量乘以100。

24、压缩永久变形,A 型标准试样厚度应是 mm ,直径为 mm 的圆盘;B 型标准试样厚度应是 mm ,直径为 mm 的圆柱。

25、单试样法测定硫化橡胶脆性温度时,脆性温度试验结果确定,通过反复试验,确定至少有 个试样不破坏的最低温度和至少 个试样破坏的最高温度,这两个温度相差不大于1℃时,即试样出现破坏的 温度,就是该试样的脆性温度。

26、硫化橡胶或热塑性橡胶与金属粘合强度的测定时,夹持器

的移动速度应为 mm/min 。

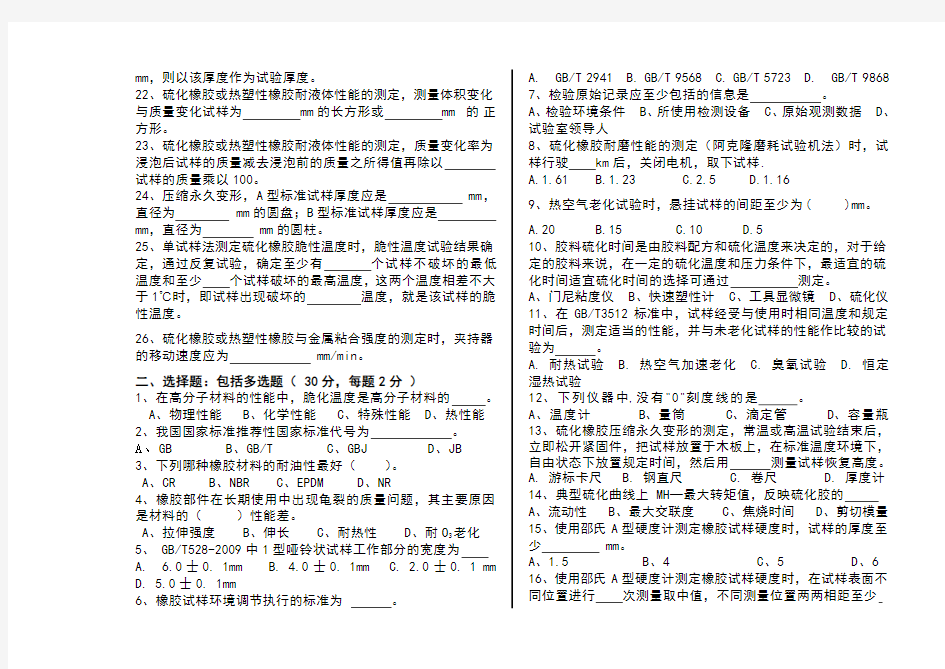

二、选择题:包括多选题( 30分,每题2分 ) 1、在高分子材料的性能中,脆化温度是高分子材料的 。 A 、物理性能 B 、化学性能 C 、特殊性能 D 、热性能 2、我国国家标准推荐性国家标准代号为 。

A 、 G

B B 、GB/T

C 、GBJ

D 、JB

3、下列哪种橡胶材料的耐油性最好( )。

A 、CR

B 、NBR

C 、EPDM

D 、NR

4、橡胶部件在长期使用中出现龟裂的质量问题,其主要原因

是材料的( )性能差。

A 、拉伸强度

B 、伸长

C 、耐热性

D 、耐O 3老化

5、 GB/T528-2009中1型哑铃状试样工作部分的宽度为

A. 6.0士0. 1mm

B. 4.0士0. 1mm

C. 2.0士0. 1 mm

D. 5.0士0. 1mm

6、橡胶试样环境调节执行的标准为 。

A. GB/T 2941

B. GB/T 9568

C. GB/T 5723

D. GB/T 9868 7、检验原始记录应至少包括的信息是 。 A 、检验环境条件 B 、所使用检测设备 C 、原始观测数据 D 、试验室领导人

8、硫化橡胶耐磨性能的测定(阿克隆磨耗试验机法)时,试样行驶 km 后,关闭电机,取下试样. A.1.61 B.1.23 C.2.5 D.1.16

9、热空气老化试验时,悬挂试样的间距至少为( )mm 。

A.20

B.15

C.10

D.5

10、胶料硫化时间是由胶料配方和硫化温度来决定的,对于给定的胶料来说,在一定的硫化温度和压力条件下,最适宜的硫化时间适宜硫化时间的选择可通过 测定。

A 、门尼粘度仪

B 、快速塑性计

C 、工具显微镜

D 、硫化仪 11、在GB/T3512标准中,试样经受与使用时相同温度和规定时间后,测定适当的性能,并与未老化试样的性能作比较的试

验为 。

A. 耐热试验

B. 热空气加速老化

C. 臭氧试验

D. 恒定

湿热试验 12、下列仪器中,没有"0"刻度线的是 。 A 、温度计 B 、量筒 C 、滴定管 D 、容量瓶

13、硫化橡胶压缩永久变形的测定,常温或高温试验结束后,立即松开紧固件,把试样放置于木板上,在标准温度环境下,自由状态下放置规定时间,然后用 测量试样恢复高度。 A. 游标卡尺 B. 钢直尺 C. 卷尺 D. 厚度计 14、典型硫化曲线上 MH —最大转矩值,反映硫化胶的 A 、流动性 B 、最大交联度 C 、焦烧时间 D 、剪切模量 15、使用邵氏A 型硬度计测定橡胶试样硬度时,试样的厚度至少 mm 。 A 、1.5 B 、4 C 、5 D 、6

16、使用邵氏A 型硬度计测定橡胶试样硬度时,在试样表面不同位置进行 次测量取中值,不同测量位置两两相距至少

mm。

A、5 6

B、5 5

C、3 6

D、3 3

17、用厚度计测量拉伸性能哑铃状试样标距内的厚度时,应测量三点:一点在试样工作部分的中心处,另两点在两条标线的附近,取三个测量值的值为工作部分的厚度值。

A、最大

B、最小

C、平均

D、中

18、撕裂强度试验每个样品至少需要个试样,试样结果以每个方向试样的中位数、最大值和最小值共同表示,数值准确到整数位。

A、3

B、4

C、5

D、6

19、硫化橡胶或热塑性橡胶曲挠龟裂试样也可为带有模压沟槽的矩形断面的长条,其半圆形凸脊的半径为( )±0.03mm。

A. 5.38

B. 4.38

C. 3.38

D. 2.38

20、压缩变形试验,在常温或高温试验结束后,立即松开紧固件,把试样放置于木板上,在标准温度环境下,自由状态下放置min,然后用厚度计测量试样恢复高度(h

1

),精确到0.01mm。

A、20士3

B、30士3

C、40士3

D、50士3

21、用德墨西亚类型试验机进行裂口增长试验,试验前测量割口的初始长度,开动试验机,每屈挠一定的次数停机测量裂口的长度,每次测量时应把两夹持器分离到mm的距离,最好借助低倍率放大镜测量裂口的长度。

A、80

B、75

C、70

D、65

22、硫化橡胶龟裂试验时,试样龟裂用肉眼看上去象“针刺点”一样,如果这些“针刺点”的数目为10个或小于10个就作为。

A.4级

B.3级

C.2级

D.1级

23、脆性温度(单试样法)是在一定条件下,试样受冲击产生破坏时的( )温度。

A. 最高

B. 最低

C.平均

D.最小

24、热空气加速老化试验为了防止硫磺、抗氧剂、过氧化物或增塑剂的迁移,避免在同一老化箱内同时加热不同类型的橡胶试样,如下哪些类型的材料可一起加热:。A、相同类型的聚合物 B、含有同类型的促进剂或硫磺和促进剂的比率近似相同的硫化橡胶 C、含有同类型抗氧剂的橡胶 D、含有同类型同份量增塑剂的橡胶

25、GB/T531.1-2008中,若试样的厚度不够可叠加, 叠加不多于层。

A. 2层

B. 3层

C. 4层

D. 5层

26、GB/T 1682-1994标准中,试样冷冻时间为。

A. 2min

B. 3min

C. 5min

D. 8min

27、采用不少于四种伸长率的试样,在2 h,4 h,8 h,16 h,24 h,48 h,72 h和96 h臭氧暴露后检查试样;如果需要,可适当延长暴露时间,并记录每种伸长率的试样开始出现龟裂的时间,以测定临界应变,这是臭氧老化试验方法。

A、 A

B、 B

C、 C

D、 D

28、老化后的试样, 在标准试验室环境下停放不应超过( )做试验。

A. 144h

B. 168h

C. 24h

D. 72h

29、硫化橡胶压缩耐寒系数的测定时,将仪器压缩装置连同被压缩好的试样一起放人低温瓶中,在试验温度下保持(5.0±

0.1) min,松开手轮在( )s内除去压缩负荷

A. 10

B.20

C.30

D.40

30、硫化橡胶压缩耐寒系数试验,试样数量为个,压缩率为 %

A 5 20

B 5 25

C 3 20

D 3 25

三、简答题:( 14分,每题2分)有10分附加 1、试样进行拉伸性能试验后,数据如下:标记原始长L 0为25mm ,试样断裂时的长度L b 为112mm ,计算扯断伸长率E b (列公式,计算结果)? 2、在进行橡胶压缩永久变形试验后,已知如下数据:圆柱形试样原始高度h 0为6.32m ,压缩25%后的试样限位器高度h s 为4.72mm ,卸载0.5h 后的试样高度h 1为5.9mm ,请计算试样的压缩永久变形c (%)?(列公式,计算结果) 3、图1给出典型硫化曲线图,请在图中标明t10、t90的位置? E F G 图1典型硫化曲线

4、邵氏A 型硬度计测定邵尔A 硬度时对试样厚度有何要求?

5、写出邵尔A 硬度、拉伸性能、撕裂强度、热空气老化、屈挠龟裂、压缩耐寒、低温脆性、压缩永久变形试验、耐液体、橡胶与金属粘合强度试验的标准。(年号正确可附加10分)

6、简述直角型试样撕裂强度试验操作要点?

7、试样进行压缩耐寒系数后,数据如下:原始高度H0为10.01mm ,压缩高度H1为8.02mm ,去负荷后恢复高度H2为9.5mm ,计算压缩耐寒系数值Kc

天然橡胶的性能和用途 天然橡胶生胶的玻璃化温度为-72℃,胶流温度130℃,开始分解温度200℃,激烈分解温度270℃。当天然橡胶硫化后,其Tg上升,也再不会发生粘流。 天然橡胶的弹性其生胶及交联密度不太高的硫化胶的弹性是高的。例如在0-100℃范围内,回弹性在50-85℃之间,其弹性模量仅为钢的00,伸长率可达1000%,拉伸到350%,后,缩回永久变形仅为15%,天然橡胶的弹性较高,在通用橡胶中仅次于顺丁橡胶。 天然橡胶的强度在弹性材料中,天然橡胶的生胶、混炼胶、硫化胶的强度都比较高。未硫化橡胶的拉伸强度称为格林强度,天然橡胶的格林强度可达 1.4~ 2.5Mpa,适当的格林强度对于橡胶加工成型是必要的。天然橡胶撕裂强度也较高,可达98kN/m,其耐磨性也较好。天然橡胶机械强度高的原因在于它是自补强橡胶,当拉伸时会使大分子链沿应力方向取向形成结晶。天然橡胶的电性能天然橡胶是非极性物质,是一种较好的绝缘材料。当天然橡胶硫化后,因引入极性因素,如硫黄、促进剂等,从而使绝缘性能下降。 天然橡胶的耐介质性能天然橡胶是一种非极性物质,它溶于非极性溶剂和非极性油中。天然橡胶不耐环己烷、汽油、苯等介质,未硫化胶能在上述介质中溶解,硫化橡胶则溶胀。天然橡胶不溶于极性的丙酮、乙醇中,更不溶于水中,耐10%的氢氟酸、20%的盐酸、30%的硫酸、50%的氢氧化钠等。 天然橡胶主要用途天然橡胶因其具有很强的弹性和良好的绝缘性、可塑性、隔水隔气、抗拉和耐磨等特点,广泛地运用于工业、农业、国防、交通、运输、机械制造、医药卫生领域和日常生活等方面,如交通运输上用的轮胎;工业上用的运输带、传动带、各种密封圈;医用的手套、输血管;日常生活中所用的胶鞋、雨衣、暖水袋等都是以橡胶为主要原料制造的,国防上使用的飞机、大炮、坦克,甚至尖端科技领域里的火箭、人造卫星、宇宙飞船、航天飞机等都需要大量的橡胶零部件。轮胎的用量要占天然橡胶使用量的一半以上。

橡胶制品以及检测项目标准总结 橡胶是具有可逆形变的高弹性聚合物材料,分为天然橡胶与合成橡胶两类。橡胶作为橡胶工业的基本原料,广泛应用在工业或生活各方面,可用于制造轮胎、胶管、胶带、电缆及其他各种橡胶制品。 橡胶检测作为橡胶行业这一国民经济基础型产业的重要组成部分,正得到越来越多的橡胶生产加工企业的重视。橡胶检测能够提供产品最直观最准确的检测结果,对企业的质量监控、产品改良、新产品研发等均具有十分重要的意义。 一、橡胶制品种类 ◆橡胶管 输油用橡胶管:船/码头输油用橡胶软管、输送液态或气态液化石油气(LPG)和天然气用橡胶软管及软管组合件等 输气用橡胶管:蒸汽橡胶软管、饱和蒸汽用橡胶软管及软管组合件、压缩空气用织物增强橡胶软管等 输水用橡胶管:通用输水织物增强橡胶软管、吸水和排水用橡胶软管及软管组合件等 特殊用途橡胶管:内燃机用橡胶管、车辆用橡胶管、矿用橡胶管、消防用橡胶管、耐稀酸碱橡胶软管、农业喷雾用橡胶软管等 ◆橡胶带 V带:一般传动用普通V带、一般传动用窄V带、汽车V带等 多楔带:双面多楔带、汽车多楔带等 同步带:一般传动用同步带、汽车同步带、平型传动带等 输送带:轻型输送带、耐油输送带、耐酸碱输送带、消防水带、织物芯输送带、钢丝绳芯输送带等

◆橡胶密封制品 密封圈:O形橡胶密封圈、唇形密封圈、往复运动橡胶密封圈、汽车轴承用密封圈等 密封条:车辆门窗橡胶密封条、集装箱门框密封条等 密封件:混凝土道路伸缩缝用橡胶密封件、耐酸碱橡胶密封件等 密封垫:建筑用橡胶结构密封垫、建筑用预成型密封垫等 其他密封制品:密封带、密封膜、橡胶门封、橡胶水封等 轮胎:轿车轮胎、载重汽车轮胎、摩托车轮胎、实心轮胎、翻新轮胎、轮胎内胎等 轮辋:汽车轮辋、摩托车轮辋、力车轮辋等 气门嘴/芯:压紧式内胎气门嘴、气门芯、轮胎气门嘴芯腔等橡胶轮胎 ◆胶粘产品 胶粘剂:热熔胶粘剂、厌氧胶粘剂、氯丁橡胶胶粘剂、丙烯酸酯胶粘剂、有机硅胶粘剂等胶粘带:压敏胶粘带、绝缘胶粘带、压敏胶标签纸等 ◆其他橡胶制品 常见橡胶制品:橡胶衬套、橡胶衬里、橡胶衬垫、橡胶膜片、橡胶支座、橡胶履带、胶乳、胶辊、橡胶丝、橡胶接头、橡胶护舷、橡胶水坝、橡胶球胆、橡胶热水袋、橡胶板、橡胶皮碗、橡胶囊、橡胶楔子、防水卷材、防水片材等 橡塑铺地材料:橡胶地板、橡胶地砖、阻燃聚氯乙烯地板等 橡胶充气制品:橡胶充气筏、橡胶充气浮桥、气球、橡胶救生圈、橡胶充气床垫、橡胶气囊、橡胶鞋(雨鞋、胶鞋、运动鞋)、桥梁充气芯模、气囊内模、衡水桥梁充气芯模、桥梁橡胶充气芯模、橡胶芯模、橡胶气囊、箱梁内模、橡胶内模、管道封堵器、橡胶水袋、桥梁承压水袋、充气芯模、橡胶芯模等 橡胶减震制品:橡胶隔振垫、铁路混凝土枕轨下用橡胶垫板、轨道交通扣件系统弹性垫板、

材料热物性测试的研究现状及发展需求 陈桂生,廖 艳,曾亚光,付志勇,邓丽娟 (中国测试技术研究院,四川成都610021) 摘 要:材料热物性是对特定热过程进行基础研究、分析计算和工程设计的关键参数,是材料最基本的性能之一,在 科学研究、工程设计、工业生产等领域应用十分广泛,也是各行业节能技术发展的基础。通过对材料热物性发展历史、国内外研究现状的分析,比较了我国与发达国家在防护热板法导热系数装置研究上的差距,阐明了热物性测试的重要意义及我国在材料热物性测试领域仍未建全量值传递体系的不足。 关键词:材料热物性;防护热板法;导热系数;热学微系统;标准物质;量值传递体系中图分类号:O551.3;TK121 文献标识码:A 文章编号:1674-5124(2010)05-0005-04 Development requirements and research status of thermal physical properties testing CHEN Gui-sheng ,LIAO Yan ,ZENG Ya-guang ,FU Zhi-yong ,DENG Li-juan (National Institute of Measurement and Testing Technology ,Chengdu 610021,China ) Abstract:Thermal physical properties of materials are the key parameters for study ,analysis and engineering design of special thermal process.As the most basic characteristics of materials ,thermal physical properties are widely used in scientific research ,engineer design and industrial production field.They are also the basis for developing energy-saving technology in industry.In this paper ,thermal properties ’development history and current research progress were introduced.The difference of research on the guarded hot -plate device for thermal conductivity measurement between developed countries and China was compared.The importance of thermal properties testing was clarified.Finally ,the necessity of our country to establish full value transfer system in thermal properties testing field was discussed. Key words:thermal physical properties of material ;guarded hot plate apparatus ;thermal conductivity ;thermal micro-system ;reference materials ;value transfer system 收稿日期:2010-04-11;收到修改稿日期:2010-06-22作者简介:陈桂生(1953-),男,副研究员,主要从事温度计量 测试研究工作。 1引言 材料科学是人类生产、生活,社会发展的支柱和科学研究、科技创新最重要的基础,国家经济建设、国防建设和高新技术的发展都离不开材料,材料日益成为国家重要的战略资源。 材料的热物性是材料的重要特征参量,它是指材料在热过程中所表现出来的反映各种热力学特性的参数的总称,包括材料的导热系数、热扩散率、比热容、热膨胀系数、发射率、热流密度等[1]。材料热物 性参量在航空航天、 新材料的研究和开发、能源的有效利用、国防技术、微电子技术等高新技术领域以及建筑节能、空调制冷、石油化工、生物工程、医学、冶金、电力等工业领域都具有明显的科学意义和重要的工程应用价值。 能源短缺是当今全球经济发展所面临的重大挑 战,这使节能技术研究及其推广应用被各国列为重 点发展对象。 随着我国国民经济的快速增长,一方面能源缺口逐年扩大,另一方面我国的能源利用率仍然偏低,节能及提高能源利用效率方面大有潜力可 挖。节能技术的研究, 首先从关注能量的耗散开始。能量的耗散主要集中在热力转换这一过程中,如 电力生产、 炼钢、化工产品的分解与合成、建筑采暖等都是通过热力转换过程完成。因此, 提高热力转换效率及降低转换过程中的能源损耗是节能的重要途径。要提高热力转换效率和降低能源的损耗,合理地控制热能的转移和传递方式,就必须对材料的热物性参数进行研究,建立测试体系为各行业降低能耗和节能技术的研究推广提供可靠的技术支撑。 2热物性测试技术的发展过程 早在18世纪,人类就开始对材料的热物性进行 第36卷第5期2010年9月中国测试 CHINA MEASUREMENT &TEST Vol.36No.5September ,2010

各种橡胶性能一览表 Prepared on 24 November 2020

注:芳香烃溶剂对硅橡胶有影响,采用氟硅橡胶可获得良好的耐芳香烃性。 材质 Material 物性 Physical 天然 橡胶 (NR) Natu ral Rubb er 丁 苯 橡 胶 (SB R) 丁 基 橡 胶 (II R) But yl 三 元 乙 丙 橡 胶 EP D M 氯丁橡胶 (CR) Neoprene 丁 腈 橡 胶 (N BR )Nit rile 聚氨 脂 (PU) Uret hane 硅 (硅) 胶 (SR) Silic one 氯 磺 化 聚 乙 烯 胶 ( C S M

) H y p al o n PHYSI CALPR OPERT IES一般物性 比重 Specific Gravity 硬度范围 Hardness Rang(Sho re A°) 30- 100 35- 100 30- 90 30- 90 35-95 30- 100 55- 100 20- 90 4 0- 9 0 最大搞张 强度 Tensile Strength Max(psi 4000 300 250 300 3000 300 3000 1500 3 0 最大延伸 率 Elongatio n Max(% 750 600 700 600 600 600 750 800 6 0 回复力 Resilience E G P- F G G-E F-G F-E F-G F - G 压缩变形 Compress ion Set G F P- G G F-G G G-E G-E F - G 不透气性 Impermea blity to Gases F F E F F- G G P-F P-F G 抗屈曲龟 裂Flex Cracking Resistanc e F G G G G F G-E F-E G 抗撕裂性 Tear Strength E F G F- G F-G F-G E P-F F - G 耐磨性 Abrasion Resistanc e E G-E G G- E G-E G- E E P-F G - E 抗冲击强 度Impact Strength E E G G G-E F-G G-E P-G G

橡胶制品十五种常见试验测试项目和标准 1.胶料硫化特性 GB/T 9869—1997橡胶胶料硫化特性的测定(圆盘振荡硫化仪法) GB/T16584—1996橡胶用无转子硫化仪测定硫化特性 ISO 3417:1991橡胶—硫化特性的测定——用摆振式圆盘硫化计 ASTMD2084-2001用振动圆盘硫化计测定橡胶硫化特性的试验方法 ASTM D5289-1995(2001)橡胶性能—使用无转子流变仪测量硫化作用的试验方法 DIN53529-4:1991橡胶—硫化特性的测定——用带转子的硫化计测定交联特性。 2.橡胶拉伸性能 GB/T528—1998硫化橡胶或热塑性橡胶拉伸应力应变性能的测定 ISO37:2005硫化或热塑性橡胶——拉伸应力应变特性的测定 ASTMD412-1998(2002)硫化橡胶、热塑性弹性材料拉伸强度试验方法 JISK6251:1993硫化橡胶的拉伸试验方法 DIN 53504-1994硫化橡胶的拉伸试验方法。 3.未硫化橡胶门尼粘度 GB/T1232.1—2000未硫化橡胶用圆盘剪切粘度计进行测定—第1部分:门尼粘度的测定 GB/T1233—1992橡胶胶料初期硫化特性的测定—门尼粘度计法 ISO289-1:2005未硫化橡胶——用剪切圆盘型黏度计—第一部分:门尼黏度的测定 ISO289-2-1994未硫化橡胶——用剪切圆盘型黏度计测定—第二部分:预硫化特性的测定ASTMD1646-2004橡胶粘度应力松驰及硫化特性(门尼粘度计)的试验方法 JISK6300-1:2001未硫化橡胶-物理特性-第1部分:用门尼粘度计测定粘度及预硫化时间的方法。 4.压缩永久变形性能 GB/T 7759-1996硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形测定 ISO815:1991硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形测定 ASTM D395-2003橡胶性能的试验方法压缩永久变形 JIS K6262:1997硫化橡胶及热塑性橡胶压缩永久变形试验方法。

常用橡胶的品种,特性,用途 天然橡胶 -20~≤85℃ 丁腈橡胶 -20~≤82℃ 三元乙丙 -40~≤125℃ 聚四氟乙烯-50~≤150℃ 氟橡胶 -23~≤160℃ 橡胶品种(简写符号)化学组成性能特点主要用途 1.天然橡胶(NR)以橡胶烃(聚异戊二烯)为主,含少量蛋白质、水分、树脂酸、糖类和无机盐等。弹性大,定伸强度高,抗撕裂性和电绝缘性优良,耐磨性和耐旱性良好,加工性佳,易于其它材料粘合,在综合性能方面优于多数合成橡胶。缺点是耐氧和耐臭氧性差,容易老化变质;耐油和耐溶剂性不好,第抗酸碱的腐蚀能力低;耐热性不高。使用温度范围:约-60℃~+80℃。 制作轮胎、胶鞋、胶管、胶带、电线电缆的绝缘层和护套以及其他通用制品。特别适用于制造扭振消除器、发动机减震器、机器支座、橡胶-金属悬挂元件、膜片、模压制品。 2.丁苯橡胶(SBR)丁二烯和苯乙烯的共聚体。性能接近天然橡胶,是目前产量最大的通用合成橡胶,其特点是耐磨性、耐老化和耐热性超过天然橡胶,质地也较天然橡胶均匀。缺点是:弹性较低,抗屈挠、抗撕裂性能较差;加工性能差,特别是自粘性差、生胶强度低。使用温度范围:约-50℃~+100℃。 主要用以代替天然橡胶制作轮胎、胶板、胶管、胶鞋及其他通用制品。 3.顺丁橡胶(BR)是由丁二烯聚合而成的顺式结构橡胶。优点是:弹性与耐磨性优良,耐老化性好,耐低温性优异,在动态负荷下发热量小,易于金属粘合。缺点是强度较低,抗撕裂性差,加工性能与自粘性差。使用温度范围:约-60℃~+100℃。 一般多和天然橡胶或丁苯橡胶并用,主要制作轮胎胎面、运输带和特殊耐寒制品。 4.异戊橡胶(IR)是由异戊二烯单体聚合而成的一种顺式结构橡胶。化学组成、立体结构与天然橡胶相似,性能也非常接近天然橡胶,故有合成天然橡胶之称。它具有天然橡胶的大部分优点,耐老化由于天然橡胶,弹性和强力比天然橡胶稍低,加工性能差,成本较高。使用温度范围:约-50℃~+100℃。 可代替天然橡胶制作轮胎、胶鞋、胶管、胶带以及其他通用制品。 5.氯丁橡胶(CR)是由氯丁二烯做单体乳液聚合而成的聚合体。这种橡胶分子中含有氯原子,所以与其他通用橡胶相比:它具有优良的抗氧、抗臭氧性,不易燃,着火后能自熄,耐油、耐溶剂、耐酸碱以及耐老化、气密性好等优点;其物理机械性能也比天然橡胶好,故可用作通用橡胶,也可用作特种橡胶。主要缺点是耐寒性较差,比重较大、相对成本高,电绝缘性不好,加工时易粘滚、易焦烧及易粘模。此外,生胶稳定性差,不易保存。使用温度范围:约-45℃~+100℃。 主要用于制造要求抗臭氧、耐老化性高的电缆护套及各种防护套、保护罩;耐油、耐化学腐蚀的胶管、胶带和化工衬里;耐

常见塑料物性的检测及标准 流动系数 (1)测试的标准:ASTMD1238 (2)常用的测试标准的量测仪器是溶液指数计(Melt In deGer ). (3)流动系数检测方法:是一种表示塑胶材料加工时的流动性的数值。它是美 国量测标准协会(ASTM)根据美国杜邦公司(DuPont)惯用的鉴定塑料特性的方法制定而成,其测试方法是先让塑料粒在一定时间(10分钟)内、一定温度及压力(各种材料标准不同)下,融化成塑料流体,然后通过一直径为 2.1mm圆 管所流出的克(g)数。其值越大,表示该塑胶材料的加工流动性越佳,反之则越差。(4)测试的具体操作过程是:将待测高分子(塑料)原料置入小槽中,槽末接 有细管,细管直径为2.095mm,管长为8mm。加热至某温度后,原料上端藉由活塞施加某一定重量向下压挤,量测该原料在10分钟内所被挤出的重量,即 为该塑料的流动指数。有时您会看到这样的表示法?MI25g/10min ,它表示在 10分钟内该塑料被挤出25克。一般常用塑料的MI值大约介于1~25之间。MI愈大,代表该塑料原料粘度愈小及分子重量愈小,反之则代表该塑料粘度愈大及分子重量愈大。收缩率 测试的标准:ASTMD955 塑胶制品经冷却、固化并脱模成形后,其尺寸与原模具尺寸之差的百分比。 (3)因结构不同的关系,结晶性塑料与非结晶性塑料的收缩率存在明显的差异。一般地,结晶性塑料的收缩率比非结晶性塑料的收缩率大上好几倍(如下表所示)。同时有添加玻璃纤维或其它强化剂的塑胶材料,其收缩率可降低好几倍。

影响成型收缩的因素有热收缩、结晶度(热塑性)或硬化度(热固性) 、弹性回 复、分子配向、与成型条件等因素。 <1>热塑性塑料 <2>热固性塑料 塑料名称 成形收缩率(%) 塑料名称 成形收缩率(%) EP 0.1~0.5 SP 0.0~0.5 MF 0.5~1.5 UF 0.6~1.4 塑料名称 成形收缩率 (%) ABS 0.3~0.8 AS 0.2~0.7 CA 0.3~0.8 CAB 0.4~0.5 CAP 1 CP 0.4~0.5 EC 0.4~0.5 EPS 0.4 FEP 3.0~4.0 FRP 0.1~0.4 EVA 0.5~1.5 HDPE 1.2~2.2 HIPS 0.2~1.0 LCP 0.1~1.0 LDPE 1.5~3.0 塑料名称 成形收缩率 (%) PA 0.6~2.5 PA-6 0.5~2.2 PA-66 0.5~2.5 PA-610 1.2 PA-612 1.1 PA-11 1.2 PA-12 0.3~1.5 PAR 0.8~1.0 PBT 1.3~2.4 PC 0.4~0.7 PCTFE 0.2~2.5 PE 0.5~2.5 PET 2.0~2.5 PES 0.5~1.0 PMMA 0.2~0.8 塑料名称 成形收缩率 (%) POM 0.8~3.5 PP 1.0~2.5 PPO 0.5~0.7 PPS 0.6~1.4 PS 0.2~1.0 PVA 0.5~1.5 PVAC 0.5~1.5 PVB 0.5~1.5 硬质PVC 0.1~0.5 软质PVC 1.0~5.0 PVCA 1.0~5.0 PVDC 0.5~ 2.5 PVFM 0.5~1.5 SAN 0.2~0.6 SB 0.2~1.0

1.胶料硫化特性 GB/T 9869—1997橡胶胶料硫化特性的测定(圆盘振荡硫化仪法) GB/T 16584—1996橡胶用无转子硫化仪测定硫化特性 ISO 3417:1991橡胶—硫化特性的测定——用摆振式圆盘硫化计 ASTM D2084-2001用振动圆盘硫化计测定橡胶硫化特性的试验方法 2 3. GB/T528—1998硫化橡胶或热塑性橡胶拉伸应力应变性能的测定 ISO37:2005硫化或热塑性橡胶——拉伸应力应变特性的测定 ASTMD412-1998(2002)硫化橡胶、热塑性弹性材料拉伸强度试验方法JIS K6251:1993硫化橡胶的拉伸试验方法

DIN 53504-1994硫化橡胶的拉伸试验方法 4.橡胶撕裂性能 GB/T 529—1999硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)ISO 34-1:2004硫化或热塑性橡胶—撕裂强度的测定-第一部分:裤形、直角形和新月形试片 5. (10— 6.压缩永久变形性能 GB/T 7759—1996硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形测定 ISO 815:1991硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形测定

ASTM D395-2003橡胶性能的试验方法压缩永久变形 JIS K6262:1997硫化橡胶及热塑性橡胶压缩永久变形试验方法 7.橡胶的回弹性 GB/T 1681—1991硫化橡胶回弹性的测定 8. ASTM D 746-2004用冲击法测定塑料及弹性材料的脆化温度的试验方法ASTM D 2137-2005弹性材料脆化温度的试验方法 JIS K 6261-1997硫化橡胶及热塑性橡胶的低温试验方法 9.橡胶热空气老化性能

1.3 、应用范围:主要用于制作耐油橡胶制品,广泛用于制造密封件、垫片、垫圈等模制品和压出制品,各种橡胶胶辊、耐油胶管、工业用品和粘合剂等等。 2. 羧基丁腈橡胶(XNBR 2.1 :基本特性: 2.1.1 硫化速度比丁腈胶快,易焦烧。 2.1.2 纯胶配合显示高的拉伸强度。 2.1.3 硫化胶的耐热性、耐磨性好。 2.1.4 与酚酫树脂相容性好。 2.2 、应用范围:主要用于胶管、密封件、垫圈、油封、各种模型制品和粘合剂等。

3 、丁腈橡胶 - 聚氯乙烯共混胶(NBR/PVC 3.1 、基本特性: 3.1.1 耐臭氧和耐天候老化性能比通常丁腈橡胶显著提高。 3.1.2 比通常丁腈橡胶提高了耐燃性。 3.1.3 耐磨耗、耐油性、耐化学药品等性能比通常丁腈橡胶有所改善。 2.1.4 提高了压出、压延工艺性能。 2.1.5 可任意着色制作艳色制品。 2.1.6 低温特性、弹性降低,压缩变形增大。 2.1.7 比通常的聚氯乙烯改善了低温特性、耐油性、伸长率等。 3.2 应用范围:主要用于电线电缆护套,油管和燃油管外层胶,皮辊和皮圈,汽车模压零件,微孔海绵,发泡绝热层,安全靴和防护涂层等。 4 、氢化丁腈橡胶(HNBR 4.1 、基本特性 4.1.1 氢化丁腈橡胶虽经氢化饱和,但仍然保持原丁腈的特性。具有拉伸结晶性,因而强度较高。 4.1.2 有良好的耐热和耐臭氧、耐天候老化性能以及耐化学酸碱性能。 4.1.3 良好的耐技术液体(包括含腐蚀添加物的油类的溶胀性能。 4.1.4 良好的机械性能,即使在温升条件下仍保持相当水平。 4.1.5 在极有害的条件下,有显著的耐磨耗性能。

SHT-20 热物性瞬态自动测试仪简介及使用说明

0概述 众所周知,固体材料的热导率、热扩散系数、比热等热物理性质,随着材料,材料的结构、密度、多孔性、导电性、含湿率和温度的不同而变化。有些材料还与方向有关。对应于不同的材料和不同的试验条件,测量值会有很大的差异。测量材料的热物理性质,在科学研究和工程应用上,具有至关重要的意义;热物性测量与力学测量、电学测量、光学测量等一样,是物性研究和应用的基本测量技术之一。 材料热物理性质可以用稳态法或瞬态法进行测量。目前,国内、外主要使用稳态法测量材料的热导率。本仪器采用瞬态法测量材料的热扩散系数、热导率和定压比热等热物理性质。所谓瞬态测量,是指在加热升温,或停止加热后的降温过程中,实现对材料热物理性质的测量。瞬态测量不要求恒温环境,测量系统也无需达到或保持热平衡状态。 SHT-20材料热物性瞬态自动测量仪,是一种新型的材料热物性测量仪器,也是替代稳态法测量仪器的升级换代产品。 本仪器用平面热源加热,在室温附近,可以分别用脉冲法或恒流法等两种不同的测量方法,测量材料的热扩散系数、热导率和定压比热。 本仪器可广泛用于冶炼、能源、环保、建筑、热力工程和新材料研制等行业,作为科学研究,物性检测、生产过程控制与产品质量检验等领域;也可以用于理工科学生的物理实验、建筑物理实验,材料物理实验中,作为热物性测量的主导仪器。 该仪器将A/D 转换技术、数值计算技术、计算机应用技术和瞬态测量技术等多种高新技术,运用于材料的热物性测量中,实现了热物性测量的自动化。仪器的结构合理,运行稳定,质量可靠,准确度高,运行成本不到稳态测量的十分之一,测量时间不超过300秒。 一仪器规格及主要技术指标 1.1规格、参数 试件尺寸:主试件: mm xmm mm mm mm xmm 202;200200≤≤××辅试件1:xmm D 3≥辅试件2:xmm d 2≥平面热源:有效发热面积mm mm 200200×1.2直流稳流电源 输入:电功率:100W 交流:220V 频率:50Hz 输出:直流电流在0.01-1.000A 之间精密可调。在热测量过程中,电流波动幅度: A I 001.0≤?1.3运行环境 温度:室温湿度:<85% 1.4主要技术指标 温度范围:室温—100℃ 热导率测量范围:0.03—1000[W/(mK)]热扩散系数测量范围:0.01—1000[mm 2/s]热导率不确定度:≤±1%

常用橡胶材质表

乙丙胶 EPDM (Ethylene propylene Rubber)由乙烯及丙烯共聚合而成主链不 合双链,因此耐热性、耐老化性、 耐臭氧性、安定性均非常优秀, 但无法硫磺加硫。为解决此问题, 在EP 主链上导入少量有双链 之第三成份而可硫磺加硫即成 EPDM ,一般使用温度范围为 -50~150 ℃。对极性溶剂如醇、 酮、乙二醇及磷酸脂类液压油抵 抗性极佳。 优点: ?具良好抗候性及抗臭氧性 ?具极佳的抗水性及抗化学 物 ?可使用醇类及酮类 ?耐高温蒸气,对气体具良好 的不渗透性 缺点: ?不建议用于食品用途或是暴 露于芳香氢之中。 ?高温水蒸汽环境之密封件。 ?卫浴设备密封件或零件。 ?制动( 剎车) 系统中的橡胶零件。 ?散热器( 汽车水箱) 中的密封件。 丁睛胶 NBR (Nitrile Rubber)由丙烯睛与丁二烯共聚合而成, 丙烯睛含量由18%~50% ,丙烯 睛含量愈高,对石化油品碳氢燃 料油之抵抗性愈好,但低温性能 则变差,一般使用温度范围为 -25~100 ℃。丁睛胶为目前油封 及O 型圈最常用之橡胶之一。 优点: ?具良好的抗油、抗水、抗溶 剂及抗高压油的特性。 ?具良好的压缩歪,抗磨及伸 长力。 缺点: ?不适合用于极性溶剂之中, 例如酮类、臭氧、硝基烃,MEK 和氯仿。 ?用于制作燃油箱、润滑油箱以及在石油 系液压油、汽油、水、硅润滑脂、硅油、 二酯系润滑油、甘醇系液压油等流体介质 中使用的橡胶零件,特别是密封零件。可 说是目前用途最广、成本最低的橡胶密封 件。 氯丁胶 CR (Neoprene 、Polychloroprene)由氯丁烯单体聚合而成。硫化后 的橡胶弹性耐磨性好,不怕阳光 的直接照射,有特别好的耐大气 老化性能,不怕激烈的扭曲,不 怕二氯二氟甲烷和氨等制冷剂, 耐稀酸、耐硅酯系润滑油,但不 耐磷酸酯系液压油。在低温时易 结晶、硬化,贮存稳定性差,在 苯胺点低的矿物油中膨胀量大。 一般使用温度范围为 -50~150 ℃。 优点: ?弹性良好及具良好的压缩变 形。 ?配方内不含硫磺因此非常容 易来制作 ?具抗动物及植物油的特性 ?不会因中性化学物,酯肪、 油脂、多种油品,溶剂而影响 物性 ?具防燃特性 缺点: ?不建议使用强酸、硝基烃、 酯类、氯仿及酮类的化学物之 中。 ?耐R12 制冷剂的密封件。?家电用品 上的橡胶零件或密封件。 ?适合用来制作各种直接接触大气、阳光、 臭氧的零件。 ?适用于各种耐燃、耐化学腐蚀的橡胶制 品。 氯磺化聚乙烯胶 CSM (Hypalon、Polyethylene)氯磺化聚乙烯为杜邦公司专利的 合成橡胶。耐热性、耐候性、耐 臭氧性均佳;耐酸性也佳,常用 于耐氧化性药品( 硝酸、硫酸) 之处,一般使用温度范围为 -45~120 ℃。 优点: ?对臭氧、氧化及火焰都有不 错的抵抗性 ?物性和氯丁胶相似且拥有较 佳的抗酸性 ?极佳的抗磨蚀性 ?拥有和丁睛胶相同的低磨擦

橡胶制品常用测试方法 及标准 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

1.胶料硫化特性 GB/T 9869—1997橡胶胶料硫化特性的测定(圆盘振荡硫化仪法) GB/T 16584—1996橡胶用无转子硫化仪测定硫化特性 ISO 3417:1991橡胶—硫化特性的测定——用摆振式圆盘硫化计 ASTM D2084-2001用振动圆盘硫化计测定橡胶硫化特性的试验方法 ASTM D5289-1995(2001)橡胶性能—使用无转子流变仪测量硫化作用的试验方法 DIN 53529-4:1991橡胶—硫化特性的测定——用带转子的硫化计测定交联特性 2.未硫化橡胶门尼粘度 GB/T —2000未硫化橡胶用圆盘剪切粘度计进行测定—第1部分:门尼粘度的测定 GB/T 1233—1992橡胶胶料初期硫化特性的测定—门尼粘度计法 ISO 289-1:2005未硫化橡胶——用剪切圆盘型黏度计—第一部分:门尼黏度的测定

ISO 289-2-1994未硫化橡胶——用剪切圆盘型黏度计测定—第二部分:预硫化特性的测定 ASTM D1646-2004橡胶粘度应力松驰及硫化特性(门尼粘度计)的试验方法JIS K6300-1:2001未硫化橡胶-物理特性-第1部分:用门尼粘度计测定粘度及预硫化时间的方法 3.橡胶拉伸性能 GB/T528—1998硫化橡胶或热塑性橡胶拉伸应力应变性能的测定 ISO37:2005硫化或热塑性橡胶——拉伸应力应变特性的测定 ASTMD412-1998(2002)硫化橡胶、热塑性弹性材料拉伸强度试验方法 JIS K6251:1993硫化橡胶的拉伸试验方法 DIN 53504-1994硫化橡胶的拉伸试验方法 4.橡胶撕裂性能 GB/T 529—1999硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)

橡胶材 质 说明优缺点用途[tr=#ffffff] 丁胶/NBR 由丙烯与丁二烯共聚 合而成,丙烯含量由 18%-50%,丙烯含量愈 高,对石化油品碳氢燃料 油之抵抗性愈好,但低温 性能则变差。一般使用温 度范围 为25°C─100°C。 丁胶为目前油封及O 型圈最常用之橡胶材质 之一。 优点: 1、具有良好的 抗油、抗水、 抗溶剂及抗高 压油的特性。 2、具有良好的 压缩变形,抗 磨及伸长力。 缺点: 1、不适合用于 极性溶剂之 中,例如酮类、 臭氧、硝基烃、 MEK和氯仿。 1、用于制作烯油箱,润滑油箱以及 在石油系液压油、汽油、水、硅润 滑脂、硅油、二酯系润滑油、甘醇 系液压油等流体介质中使用的橡胶 零件,特别是密封零件。可说是目 前用途最广、成本最低的橡胶密封 件。[tr=#ffffff] 氢化丁胶/HNBR 氢化丁胶为丁胶中 经由氢化后去除部分双 链,经氢化后其耐温性、 耐候性比一般丁胶提 高很多,耐油性与一般 丁胶相近。一般使用温 度范 为25°C─150°C。 优点: 1、较丁胶拥 有较佳的抗磨 性。 2、具极佳的抗 蚀、抗张、抗 撕和压缩变形 的特性。 3、在臭氧、阳 光及其化的大 氧状况下具良 好的抵抗性。 4、一般来说适 用用洗耳恭听 衣或洗耳恭听 碗的清洗剂 中。 缺点: 1、不建议使用 于醇类、酯类 或是芳香族的 溶液之中。 1、空调制冷业、广泛用于环保冷媒 R134a系统中的密封件。 2、汽车发动机系统密封件。 [tr=#ffffff] 三元乙丙胶由乙稀及丙烯共聚合而 成主链不合双链,因此耐 优点: 1、具良好抗候 1、高温水蒸汽环境之密封件。 2、卫浴设备密封件或零件。

橡胶制品检验标准 It was last revised on January 2, 2021

橡胶制品进料检验标准 一目的明确橡胶制品进料品质验收标准,规范检验动作,使检验、判定 标准能达到一致性 二范围本标准规定了橡胶制品进料检验的技术要求、包装要求、检验规 则。本标准适用于本公司所有橡胶制品的进料检验。 三检验项目及规则 1.外观检验 ●制品表面应整洁,无飞过,毛剌等,且不允许有杂质,无明显划痕,泡状 突起.表面纹路自然,表面无可见的微粒,无折射缺陷及浇注口印迹,流痕等. 目测和手感 2.尺寸检查 ●橡胶件尺寸必须按规定程序批准的产品设计图纸和各相关的国家标准制 造,必须符合产品图样或技术文件的要求. 卷尺和卡尺 3.耐汽油性检查 ●在40OC的环境温度下,放在汽油中浸泡48h后,其本积变化率应小于 10%,硬度变化为-25RHD以内,拉断强度变化率应在-35%以内,拉伸变化 率在-20%以内。 4.耐润滑油性检查 ●在70OC的环境温度下,放在润滑油中浸泡72h后,其体积变化率在- 10%~+15%之间,硬度变化为-5~+10RHD之间,拉断强度变化率应在10% 以内,伸长变化率在-30%以内。

5.硬度检查 ●橡胶件硬度应符合产品图纸或技术文件的要求。常用橡胶件的材质及硬度值,仅作为一般批产件验收参考,如有特殊要求时,请以经确认的技术要求执行。 6.耐老化性能检查 ●橡胶件必须具有一定的耐老化性。橡胶件在70OC温度试验下,经72h热空气老化试验后,其硬度变化不超过±15%IRHD,拉伸强度变化率不超过±30%,拉断伸长率变化不超过-50%。 7.耐温性能检查 ●低温试验后试样敲击无破现象,高温试验后试样弹性良好,弯折无龟裂现象。 8.裂缝试验 ●根据样品具体形状,用样品的全部或者取其中的一部分呈长条型,将其拉长10%,在变形的情况下,呈南北或东西方向放置三个月,在这期间通过肉眼观察,不允许出现裂缝。 注:3-8项测试要求,供应商应提供产品合格证明,以证明产品符合上述要求和国标.

橡胶的种类及用途 自己学习时整理的。 1.1天然橡胶(NR) 天然橡胶(NR)为异戊二烯聚合物。具有优良的回弹性,拉伸强度、伸长率、耐磨性,撕裂和压缩永久变形性能都优于大多数合成橡胶。适于制作轮胎、减震零件、缓冲绳和密封零件。不耐油,耐天候、臭氧、氧的性能较差。使用温度范围-60~100℃。 1.2 丁苯橡胶(SBR) 丁苯橡胶(SBR)为丁二烯与苯乙烯的共聚物。含10%苯乙烯的丁苯-10有良好寒性,含30%苯乙烯的丁苯-30耐磨性优良。适于制作轮胎和密封零件,制品耐油、耐老化性能较差。使用温度范围为-60~120℃。 1.4 氯丁橡胶(CR) 氯丁橡胶(CR)为氯丁二烯聚合物,耐天候,耐臭氧老化,有自熄性,耐油性能仅次于丁腈橡胶,拉伸强度、伸长率、回弹性优良,与金属和织物粘结性很好。适于制作密封圈及密封型材、胶管、涂层、电线绝缘层、胶布及配制胶粘剂等。制品不耐合成双酯润滑油及磷酸酯液压油。使用温度范围-35~130℃。 1.5 丁腈橡胶(NBR) 丁腈橡胶(NBR)为丁二烯丙烯腈的共聚物。一般含丙烯腈18%、26%或40%,含量愈高,耐油、耐热、耐磨性能愈好,但耐寒性则相反。含羧基的丁腈橡胶,耐磨、耐高温、耐油性能优于丁腈橡胶。丁腈橡胶适于制作各种耐油密封零件、膜片、胶管和软油箱。制品不耐天候、不耐臭氧老化、不耐磷酸酯液压油。使用温度范围-55~130℃。 1.6 乙丙橡胶(EPM、EPDM )

乙丙橡胶为乙烯、丙烯的二元共聚物(EPM)或乙烯、丙烯、二烯类烯烃的三元共聚(EPDM)。耐天候、耐臭氧老化,耐蒸汽、磷酸酯液压油、酸、碱以及火箭燃料和氧化剂,电绝缘性能优良。适于制作磷酸酯液压油系统的密封零件、胶管及飞机、汽车门窗密封型材、胶布和电线绝缘层。制品不耐石油基油类。使用温度范围-60~150℃。 1.7 丁基橡胶(IIR) 丁基橡胶(IIR)为异丁烯和异戊二烯的共聚物。耐天候、臭氧老化,耐磷酸酯液压油,耐酸、碱、火箭燃料及氧化剂,具有优良的介电性能和绝缘性能,透气性极小。适于制作轮胎内胎,门窗密封条,磷酸酯液压油系统的密封零件、胶管,电线的绝缘层,胶布和减震阻尼器。制品不耐石油基油类。使用温度范围-60~150℃。 1.8氯磺化聚乙烯橡胶(CSM) 氯磺化聚乙烯橡胶(CSM)耐天候及臭氧老化,耐油性随其氯含量增加而增加,耐酸碱,适于制作胶布、车用空滤器联接套,散热器排水管、密封垫、电缆套管、防腐涂层及软油箱外壁。使用温度范围 -50~150℃。 1.9聚氨酯橡胶 聚氨酯橡胶为聚氨基甲酸酯。通常有聚酯型(AU)和聚醚型(EU)两种。具有优良伸强度、撕裂强度和耐磨性,耐油、耐臭氧极佳,也耐原子辐射。适于制作各种形状的密封能量吸收装置、冲孔模板、振动阻尼装置、机械支承垫片、柔性联接、防磨涂层、摩擦动力传动装置、胶辊等。使用温度范围-60~80℃。不宜与酯、酮、磷酸酯液压油、浓酸、碱、蒸汽等接触。 1.10 聚硫橡胶(T) 聚硫橡胶(T)为多硫烷烃聚合物,有固态聚硫橡胶和液态聚硫橡胶二种。耐油性好、耐天候老化,透气性小,电绝缘性亦佳。固态胶通常与丁睛橡胶并用制造燃

《土木工程材料》试验报告 项目名称:材料基本物理性质试验 报告日期:2011-11-02 小组成员:

材料基本物理性质试验 - 2 - 1. 密度试验(李氏比重瓶法) 1.1 试验原理 石料密度是指石料矿质单位体积(不包括开口与闭口孔隙体积)的质量。 石料试样密度按下式计算(精确至0.01g /cm 3): gfdgfbg 感d 式中: t ρ──石料密度,g /cm 3; 1m ──试验前试样加瓷皿总质量,g ; 2m ──试验后剩余试样加瓷皿总质量,g ; 1V ──李氏瓶第一次读数,mL (cm 3); 2V ──李氏瓶第二次读数,mL (cm 3)。 1.2 试验主要仪器设备 李氏比重瓶(如图1-1)、筛子(孔径0.25mm )、烘箱、干燥器、天平(感量0.001g )、温度计、恒温水槽、粉磨设备等。 1.3 试验步骤 (1)将石料试样粉碎、研磨、过筛后放入烘箱中,以100℃±5℃的温度烘干至恒重。烘干后的粉料储放在干燥器中冷却至室温,以待取用。 (2)在李氏瓶中注入煤油或其他对试样不起反应的液体至突颈下部的零刻度线以上,将李氏比重瓶放在温度为(t ±1)℃的恒温水槽内(水温必须控制在李氏比重瓶标定刻度时的温度),使刻度部分进入水中,恒温0.5小时。记下李氏瓶第一次读数V 1(准确到0.05mL ,下同)。 (3)从恒温水槽中取出李氏瓶,用滤纸将李氏瓶内零点起始读数以上的没有的部分擦净。 (4)取100g 左右试样,用感量为0.001g 的天平(下同)准确称取瓷皿和试样总质量m 1。用牛角匙小心将试样通过漏斗渐渐送入李氏瓶内(不能大量倾倒,因为这样会妨碍李氏瓶中的空气排出,或在咽喉部分形成气泡,妨碍粉末的继续下落),使液面上升至20mL 刻度处(或略高于20mL 刻度处) ,注意勿使石粉粘附于液面以上的瓶颈内壁上。摇动李氏瓶,排出其中空气,至液体不再发生气泡为止。再放入恒温 咽喉部分 2 12 1V V m m t --= ρ比重瓶

1 范围 本标准适用于以天然橡胶、合成橡胶为主要原料,并添加配合剂制成的弹性橡胶材料,但是,O形密封圈、油封以及硬质橡胶、海绵和挤压成形的胶管材料除外。 本标准适用于起动机的橡胶材料。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 3 种类和标识 3.1种类 橡胶材料的种类见表1。硬度、抗拉强度见表6~表13。 特别性能的种类按表2的规定。 基本性能与特别性能并用的时候按表3的要求限度。 表1 一般规格的 种类记号 性况材料名称 A Ⅰ不要求耐油性 天然橡胶 天然橡胶+丁苯橡胶Ⅱ不要求耐油性,但要求较高的耐侯、耐臭氧性三元乙丙橡胶等

B Ⅰ要求有很高的耐油性极高丁睛橡胶 Ⅱ要求有较高的耐油性 中~高丁睛橡胶 丁睛橡胶+聚氯乙烯 等 Ⅲ要求有一般的耐油性 氯乙橡胶 氯磺化聚乙烯 C Ⅰ要求有较高的耐热、耐寒性硅橡胶 Ⅱ要求有较高的耐热、耐油和耐臭氧性丙烯橡胶 D 要求有较高的耐热、耐油、耐燃油和耐臭氧性氟橡胶 3.2表示记号 适用材料按分类记号在图纸的材料栏里象如下表示进行。 * * * * *——* . * 特别性能的种类(3) 最低抗拉强度—用两位和一位数表示(2) 硬度—用两位数表示(2) 一般规格的种类(1) 注(1)根据表1。 注(2)根据表6~表13。

注(3)表6~表13表示基本性能要求,有特殊要求时,添加按表3规定的特别性能的种类记号与基本性能区别。 例: B Ⅱ 6 10 ——O M .mac 耐酸试验 耐臭氧试验 最低抗拉强度 硬度(60Hs) 种类(基本性能) 表2 附带文字实验内容 a 老化实验 b 压缩永久弯曲试验 c 压力试验(20%时) d1 耐油试验(NO.1油) d3 耐油试验(NO.3油) f1 耐寒试验(-35±2℃90℃弯折) f2 耐寒试验(-35±2℃180℃弯折) g 耐燃料试验 h 拉裂试验 mac 耐酸试验 o H 耐臭氧试验(500ppmm×70小时伸长率30%)

精心整理1.胶料硫化特性 GB/T9869—1997橡胶胶料硫化特性的测定(圆盘振荡硫化仪法) GB/T16584—1996橡胶用无转子硫化仪测定硫化特性 ISO3417:1991橡胶—硫化特性的测定——用摆振式圆盘硫化计 ASTMD2084-2001用振动圆盘硫化计测定橡胶硫化特性的试验方法 2 法 3. GB/T528—1998硫化橡胶或热塑性橡胶拉伸应力应变性能的测定 ISO37:2005硫化或热塑性橡胶——拉伸应力应变特性的测定 ASTMD412-1998(2002)硫化橡胶、热塑性弹性材料拉伸强度试验方法 JISK6251:1993硫化橡胶的拉伸试验方法

DIN53504-1994硫化橡胶的拉伸试验方法 4.橡胶撕裂性能 GB/T529—1999硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)ISO34-1:2004硫化或热塑性橡胶—撕裂强度的测定-第一部分:裤形、直角形和新月形试片 5. DIN53505-2000橡胶试验邵式A和D的硬度试验 6.压缩永久变形性能 GB/T7759—1996硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形测定 ISO815:1991硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形测定

ASTMD395-2003橡胶性能的试验方法压缩永久变形 JISK6262:1997硫化橡胶及热塑性橡胶压缩永久变形试验方法 7.橡胶的回弹性 GB/T1681—1991硫化橡胶回弹性的测定 8. ASTMD746-2004用冲击法测定塑料及弹性材料的脆化温度的试验方法ASTMD2137-2005弹性材料脆化温度的试验方法 JISK6261-1997硫化橡胶及热塑性橡胶的低温试验方法