第62卷 第8期 化 工 学 报

V

ol.62 No.8 2011年8月 CIESC Journal Aug

ust 2011檭檭檭檭檭檭檭檭檭檭檭檭檭檭殐

殐

殐

殐

研究论文

乙烯裂解炉先进控制系统开发与应用

李 平1,李奇安1,雷荣孝2,陈爱军2,任丽丽2,曹 巍2

(1辽宁石油化工大学信息与控制工程学院,辽宁抚顺113001;2

中国石油兰州石化分公司自动化研究院,甘肃兰州730060

)摘要:以中国石油兰州石化公司46万吨/年乙烯装置裂解炉为对象,设计并实施了5台SC-1型乙烯裂解炉先进控制系统,包括平均COT温度控制、管间温度平衡控制、总进料流量控制。详细描述了该系统的工程实施,介绍了先进控制系统硬软件结构、先进控制与常规控制的切换逻辑、先进控制DCS操作界面。本系统的投用极大地提高了裂解炉控制的平稳性和控制精度,带来了显著的经济效益。关键词:乙烯裂解炉;先进控制;温度控制;乙烯装置DOI:10.3969/j

.issn.0438-1157.2011.08.022中图分类号:TP

273 文献标志码:A文章编号:0438-1157(2011)08-2216-05

Development and application of advanced process control sy

stemfor ethylene cracking

heatersLI Ping1,LI Qi’an1,LEI Rongxiao2,CHEN Aij

un2,REN Lili 2,CAO Wei 2(1 School of

Information and Control Engineering,Liaoning Shihua University,Fushun113001,Liaoning,China;2

Institute of Automation,PetroChina Lanzhou Petrochemical Company,L

anzhou730060,Gansu,China)Abstract:The advanced process control systems for the SC-1type ethylene cracking

heaters at LanzhouPetrochemical Company 460KTA Ethylene Plant were designed,including the average coil outlettemperature controllers,the pass outlet temperature balance controllers,the total throug

houtcontrollers.The software and hardware structure of the control systems,the switching logic betweenadvanced control and DCS regular control,the DCS operation interface for advanced control wereintroduced.The control steadiness and control accuracy for cracking heaters are greatly improved by

usingthe advanced process control systems,and remarkable economic benefit is obtained.Key

words:ethylene cracking heaters;advanced process control;temperature control;ethylene plant 2

011-05-01收到初稿,2010-05-11收到修改稿。联系人及第一作者:李平(1964—),男,博士,教授。基金项目:辽宁省高等学校优秀人才支持计划(2008RC32);辽宁省高校创新团队支持计划(2007T103

)。

引 言

乙烯装置是石化工业中能耗最大的装置之一。裂解炉是乙烯装置的关键设备,也是乙烯装置的能

耗大户,其能耗占装置总能耗的50%~60%[1]

。

降低裂解炉的能耗是降低乙烯生产成本的重要途径之一。随着节能降耗任务的日趋紧迫,相关企业近

年来积极开展裂解炉节能降耗的攻关,采取一系列

措施,收到可喜的效果[

2-

4]。其中,采用先进控制技术,优化裂解炉操作,能够提高乙烯、丙烯收

Received

date:2011-05-01.Corresponding author:Prof.LI Ping,liping@lnpu.edu.cnFoundation item:supported by the Program for LiaoningExcellent Talents in University(2008RC32)and the Program forCreative Team in University of Liaoning

Province(2007T103).

率,使乙烯装置生产能耗明显下降[

5-

7]。因此,充分利用DCS与计算机技术的优势,运用现代控制技术,有针对性地开发APC先进控制和优化系统,对于充分发挥现有生产装置的运行潜力,有效实现

增产、节能、降耗的目标具有十分重要的意义,也是实现内涵发展的必由之路。

兰州石化46万吨/年乙烯装置裂解炉采用KBR和ExxonMobil共同开发的SC-1型管式裂解炉。裂解炉区包括5台SCORE SC-1型裂解炉,每台裂解炉的乙烯设计能力为16.25t·h-1,5台SC-1裂解炉中有3台(101B,102B,103B)的设计结构适用于裂解混合石脑油和/或加氢尾油,为液相裂解炉。其他的两台裂解炉(104B,105B)用来裂解混合石脑油、LPG和(或)乙烷/丙烷,是气液相混合裂解炉。每台裂解炉有8组进料,这些物料由流量控制,每组有28根辐射管,共有224根辐射管。SC-1裂解炉型全部采用底部火嘴,给炉管出口温度平衡控制带来一定的困难。该乙烯装置裂解炉原设计的平均炉出口温度(COT)串级PID回路不能正常投运为“自动”模式,造成COT的波动较大。此外,也未采用多炉管的支路平衡控制。裂解炉操作人员主要凭经验来频繁调整,以保证裂解炉的平稳运行。这样,操作人员的劳动强度很大,也很难保证操作的一致性。因此,迫切需要设计裂解炉先进控制系统。

乙烯装置裂解炉先进控制要求一般包括:在安全生产的基础上,稳定裂解炉的COT温度和总进料流量,同时实现各组炉管间温度的均衡控制,实现提高“双烯”收率、降低能耗的目的。

1 乙烯裂解炉先进控制

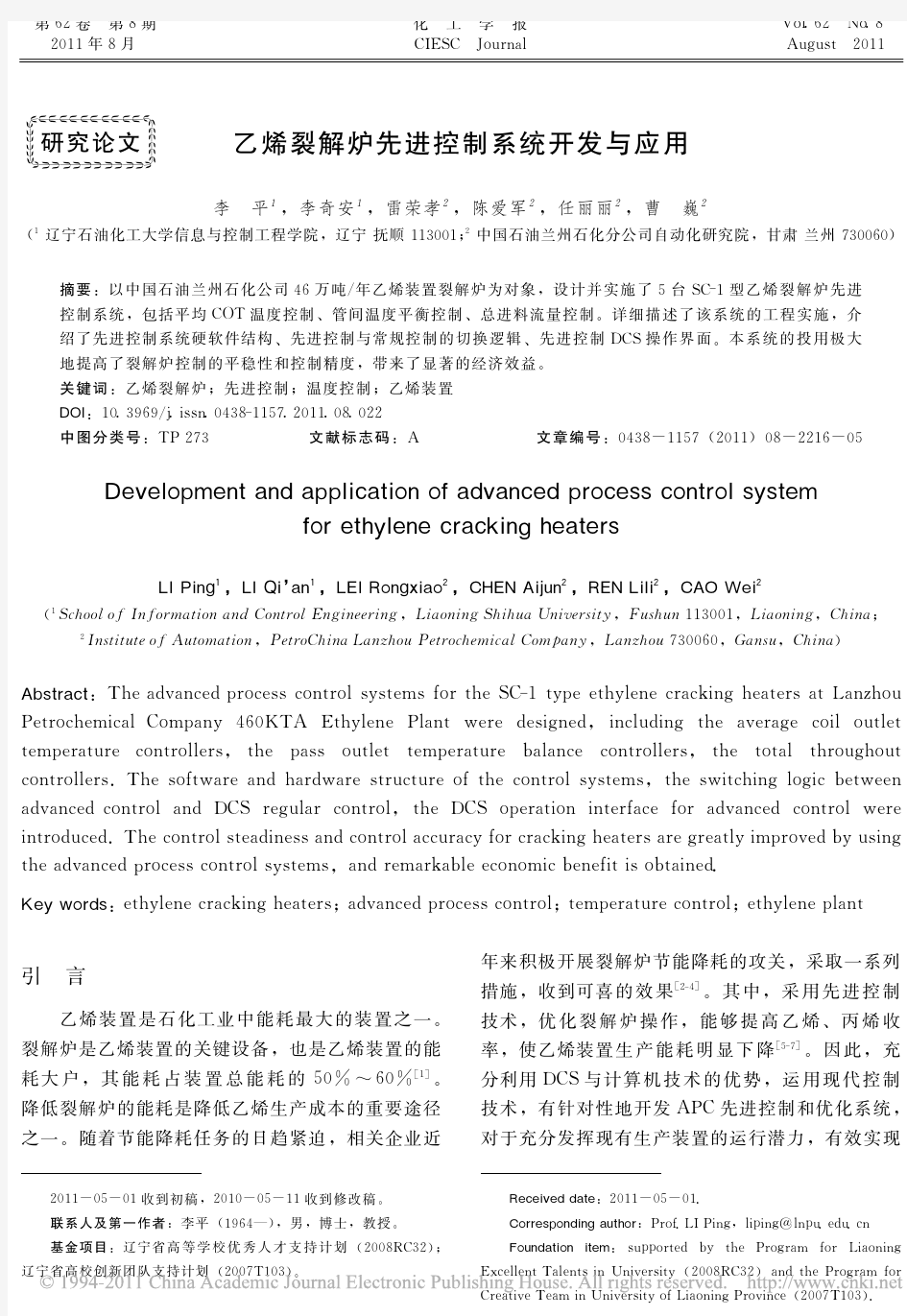

1.1 裂解炉平均COT温度控制器

裂解炉炉管平均COT温度是裂解炉最关键的被控变量。它经常受到干燥器切换、燃料变化和原料组分变化等干扰的影响,且有些因素是随机的、不可控的。设计炉管平均COT温度先进控制器,以增强控制回路的抗扰动能力,缩短其对设定值变化的动态响应过程,并提高控制精度。对烃进料流量(也反映了DS流量)、炉膛温度等可测的干扰变量采用前馈调节,以消除或减弱其对COT的影响。采用两重串级控制结构,即燃料压力控制(PIC)与平均COT温度控制(TIC)两重串级。图1是裂解炉管平均COT温度先进控制示意图,其中PIC是常规PI调节,TIC采用先进控制算法[8]。

平均COT温度T的计算公式为

T=∑8

i=1

FiTi

∑8

i=1

Fi

(1)

图1 裂解炉炉管平均COT温度控制结构

Fig.1 Control structure of cracking heater

average COT temperature

式中 Fi为第i支路流量;Ti为第i支路出口温

度,i=1,2,…,7,8。

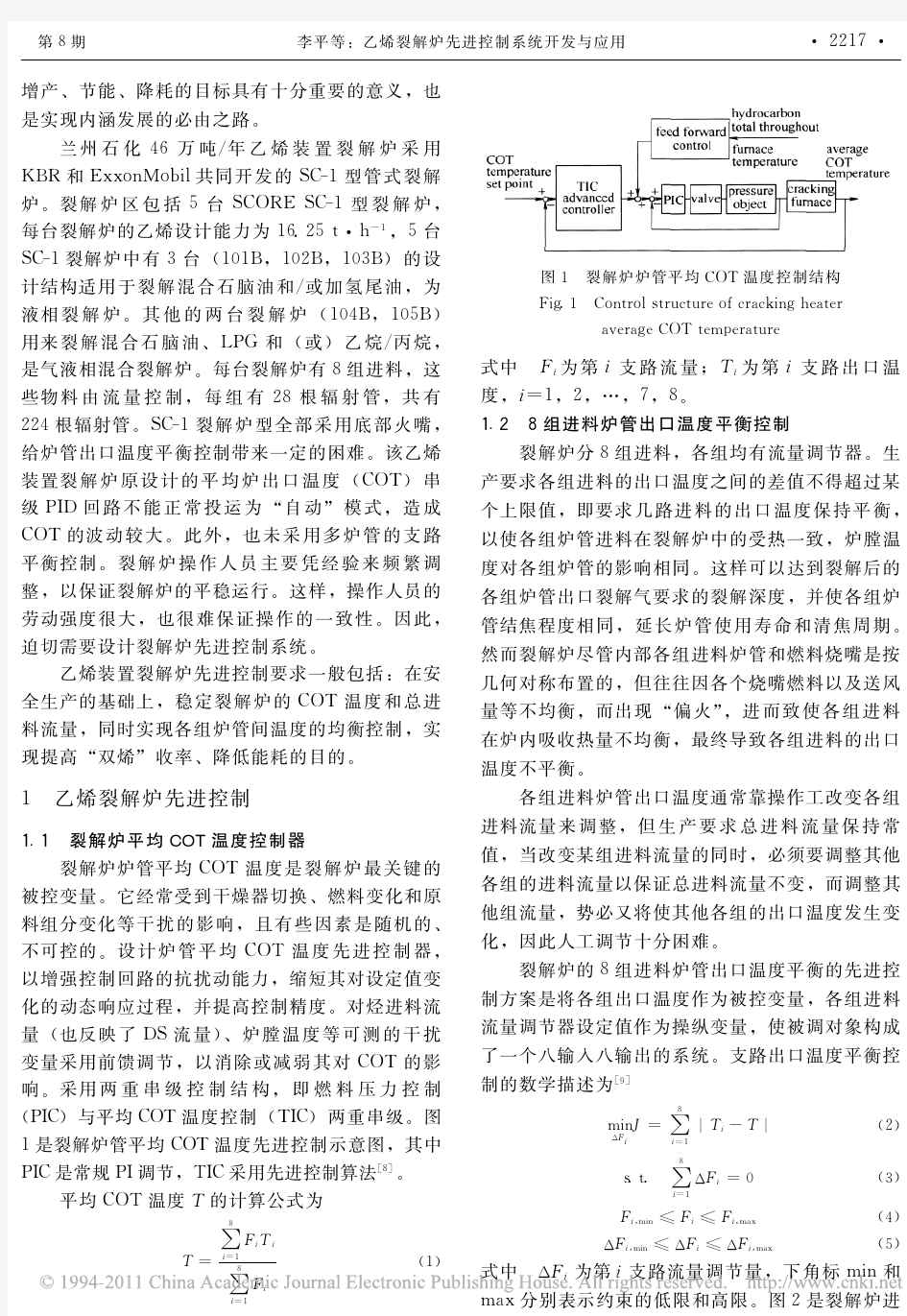

1.2 8组进料炉管出口温度平衡控制

裂解炉分8组进料,各组均有流量调节器。生

产要求各组进料的出口温度之间的差值不得超过某

个上限值,即要求几路进料的出口温度保持平衡,

以使各组炉管进料在裂解炉中的受热一致,炉膛温

度对各组炉管的影响相同。这样可以达到裂解后的

各组炉管出口裂解气要求的裂解深度,并使各组炉

管结焦程度相同,延长炉管使用寿命和清焦周期。

然而裂解炉尽管内部各组进料炉管和燃料烧嘴是按

几何对称布置的,但往往因各个烧嘴燃料以及送风

量等不均衡,而出现“偏火”,进而致使各组进料

在炉内吸收热量不均衡,最终导致各组进料的出口

温度不平衡。

各组进料炉管出口温度通常靠操作工改变各组

进料流量来调整,但生产要求总进料流量保持常

值,当改变某组进料流量的同时,必须要调整其他

各组的进料流量以保证总进料流量不变,而调整其

他组流量,势必又将使其他各组的出口温度发生变

化,因此人工调节十分困难。

裂解炉的8组进料炉管出口温度平衡的先进控

制方案是将各组出口温度作为被控变量,各组进料

流量调节器设定值作为操纵变量,使被调对象构成

了一个八输入八输出的系统。支路出口温度平衡控

制的数学描述为[9]

min

ΔFi

J=∑

8

i=1

|Ti-T|(2)

s.t. ∑

8

i=1

ΔFi=0(3)

Fi,min≤Fi≤Fi,max(4)

ΔFi,min≤ΔFi≤ΔFi,max(5)

式中 ΔFi为第i支路流量调节量,下角标min和

max分别表示约束的低限和高限。图2是裂解炉进

·

7

1

2

2

·

第8期 李平等:乙烯裂解炉先进控制系统开发与应用

图2 裂解炉进料炉管出口温度平衡控制及总进料流量

提/降量控制方案示意图

Fig.2 Schematic diagram of pass outlet temperature balancecontrol and total throughout control for cracking heater

料炉管出口温度平衡控制及总进料流量提/降量控制方案示意图。

1.3 总进料流量提/降量控制

裂解炉进料流量提/降量控制系统的设计原则是在原料加工量需改变时,控制系统能根据当前操作状况合理地分配裂解炉各组的流量,以尽量减少流量变化对裂解炉出口温度的影响。为此,提/降量控制系统在规定的时间内实现规定的提/降量,并与各组COT温度平衡控制系统一起协调工作(图2),以将进料量变化引起的不良影响降至最小。这样平稳地实现提/降量控制,既保证了裂解炉的平稳操作,又改变了生产负荷。

以上控制方案用于单进料操作。在单进料操作中,通过调节裂解炉的燃烧来控制平均炉管出口温度。通过调节到炉管的烃流量来控制炉管出口温度平衡和裂解炉流通量。

在分区进料状态,对主要原料用与单进料状态相同的控制方案。对次要原料,通过调节炉管烃流量来控制炉管出口温度。对次要进料炉管,由于没有多余的可调变量,故其流通量不能控制。最大质量流量的进料定义为主要原料。该进料决定裂解炉

的燃烧和总流通量。

2 乙烯裂解炉先进控制的工程实施

2.1 先进控制系统硬软件结构

乙烯裂解炉原有常规控制建立在EMERSON公司DeltaV系统上,为满足先进控制技术的应用,配置一台PC机作为先控上位机,为乙烯装置裂解炉先进控制系统提供计算运行环境。该上位机与安装有OPC Server的DCS操作站相连。由于该操作站与DCS控制站通过内部协议建立了数据传送的物理链接,这样先进控制系统也就与DCS控制站通过OPC标准接口实现了数据传送的物理链接。

本项目采用浙江中控软件公司开发的ESP-iSYS-A先进控制平台软件作为乙烯裂解炉先进控制的二次开发平台。ESP-iSYS-A提供了VB软件编程环境,支持实现多种复杂控制和先进控制策略。

2.2 先进控制与常规控制的切换逻辑设计

APC控制器运行在PC上位机上,其输出的操作变量为DCS上调节回路的设定值。常规控制时原来设定值是由操作人员手工设定,而APC控制器的输出作为基本回路的设定值之前须使当前调节回路处在先控运行状态下,于是存在一个先控运行模式和常规运行模式之间的切换问题。实施两种模式之间的无扰动切换是十分必要的。首先,可以消除操作人员投运先控的顾虑。其次,可以在万一硬软件平台出现故障,比如上位机和DCS出现通讯故障时,从先控状态自动地切换到常规的控制模式,对生产和操作的安全不发生任何的影响[10]。

根据生产装置APC系统的安全要求,在DCS中建点并实现如下的安全切换程序。

(1)先进控制系统的通讯监控(包括在APC上位机和DCS上的保护程序共同组成。该程序主要功能为,当APC上位机一定时间不响应时,视作通讯连接出现问题,切除所有先进控制,并切换到常规控制)。

(2)检查回路当前状况,判断是否具备投运条件。

(3)先进控制与常规控制的无扰动切换。

(4)先进控制系统的赋值保护(切换程序实现了设定值偏差保护程序,确保非正常的先控设定值不会赋值到真正回路的设定值上,从而保证安全)。

(5)先进控制系统的异常波动处理(对关键的

·

8

1

2

2

·化 工 学 报 第62卷

受控变量和操作变量的波动的监控程序,监视并自动处理非正常的工况)

。裂解炉先进控制系统的切换程序在DCS中实现。切换逻辑保证了先控系统对生产装置的安全,同时最大限度地满足了操作人员的操作习惯

。图3 平均COT温度APC系统投运逻辑框图Fig.3 APC commissioning

logic diagram fora平均COT温度APC系统投运逻辑如图3所

示。其中,COM_STATUS是通讯状态标示位,通讯正常时为1,否则为0;EAPC_AAC是先控上位机主动切出平均COT先控的标示位,先控投

运时置为1,如果上位机主动切出平均COT置为0;AAC_SW是平均COT先控是否投运的标示

位,先控状态下AAC_SW=1,否则为0。图中,PID是指燃料气压力PID控制器,APC_PIC代表燃料气压力先控缓冲值。支路平衡APC系统投运逻辑与平均COT温度APC系统投运逻辑大致相同,在此省略。

2.3 先进控制DCS操作界面

根据APC系统的设计要求,在DCS中实现先进控制操作界面,界面中包含各种需操作和观察的信息。

DCS上的APC操作画面主要以表格形式集中给出先进控制系统的相关信息,便于操作人员查阅与操作,经过简单培训,操作人员能熟练地通过以上操作界面调整先进控制系统各种操作参数,以适应乙烯裂解炉运行状况的改变。界面上对于参数的数据录入有严格防范措施,对于不需要输入的数据,只显示,不能选择输入,对于那些要操作人员调整更改的数值,也有严格的规定,只容许在相应权限范围内进行输入。

通过上一节的安全策略方案,APC与DCS之间可以任意进行部分或整体的无扰动切换,可以是切换逻辑根据装置运行状况或联锁系统动作而自动无扰切换,也可以是操作人员等依据相应权限在DCS界面上进行手动切换。

3 应用效果

整个5台炉先进控制系统于2010年10月正式投入运行。经生产装置连续运行考验,控制系统反映出良好的动态和稳态性能,改善了炉的运行状态,提高了控制品质,大幅度降低了操作人员的劳动强度。

在此以1#裂解炉为例,对先进控制系统投用前后的控制效果进行对比。图4(a)是1#炉未投用先控系统的控制效果,选2009年7月1日10点~7月19日10点的各通道COT数据,采样频率1次/小时。图4(b)是1#炉投用先控系统的控制效果,选2010年12月7日2点~12月25日2点的各通道COT数据,采样频率1次/小时。

从图4中可以看出相对DCS人工控制,先控

系统对COT的控制非常有效,表现为各通道COT曲线积聚在一起,各通道之间的COT偏差很小,各通道的COT控制指标已实现“

卡边”操作。图·

9122· 第8期 李平等:乙烯裂解炉先进控制系统开发与应用

图4 先进控制系统投用前后效果对比

Fig.4 Effect comparison before and after APC

system commissioning

中COT出现大幅波动是由于裂解炉切换、提降量或工艺出现大波动造成的。

值得一提的是本控制系统没有使用燃料气热值在线分析仪表,也无需建立燃料气热值软测量系统。而目前国内外其他裂解炉先进控制系统为保证控制精度,COT温度控制都是建立在燃料气热值测量系统基础之上的[11]。这将增大项目设备投入与设备运行维护成本。

由于采用了先进控制,炉出口温度对目标值变化的响应快速,只需几分钟。正常情况下,平均COT温度波动幅度由投用前的±5℃左右下降到±1℃,大干扰来时,由原来的±10℃下降到±3℃以内。管间温差由原来的6℃左右下降到2℃以内。温度的波动小了,超高温现象减少,最大设定出口温度可以提高3~5℃,实现了卡边控制。

经乙烯车间初步核算,裂解炉先进控制系统投运后,每吨乙烯能耗下降5.6kg标油。每千克标油折合4元人民币,每年470kt乙烯产量,则仅能耗下降一项经济效益为每年1052.8万元。

4 结 论

本文开发了裂解炉管平均COT温度先进控制系统、裂解炉各组炉管出口温度平衡控制系统、总进料及总进料流量提/降量控制系统,并结合DCS的特点,设计了可靠的安全运行机制,确保系统的安全、平稳运行。该系统已分别在5台裂解炉上实施应用,通过“卡边”操作,提高了目标产品的收率和装置的处理能力,降低了燃料消耗,延长了裂解炉运行周期,减轻了操作人员劳动强度,取得了显著的经济效益和社会效益。因此,本文的研究成果是乙烯生产企业实现平稳操作、安全生产、提高产品质量、收率和节能减排的有力武器,可在各类乙烯裂解炉、炼油加热炉上推广应用。

References

[1] Wang Songhan(王松汉),He Xi’ou(何细藕).EthylenePlant Operation and Technology(乙烯装置操作和技术)

[M].Beijing:China Petrochemical Press,2009:297-452[2] Wang Danju(王丹菊),Yang Wenwu(杨文武).Themeasure of consumption reducing and energy saving about

fuel gas system of pyrolyzer in Maoming ethylene[J].

Guangdong Chemical Industry(广东化工),2009,36

(5):195-196

[3] Zhang Lijun(张利军).Application of energy conservationand emission reduction techniques in ethylene plants[J].

Sino-Global Energy(中外能源),2009,14(6):90-94[4] Xiao Xuejun(肖雪军),He Xi’ou(何细藕).Thetechnology of energy saving in ethylene cracking furnace

[J].Petrochemical Technology(石油化工),2003,32

(3):254-257

[5] Zang Liangyun(臧亮运).New type temperature control ofethylene cracking heaters[J].Shandong Science(山东科

学),2004,17(1):70-72

[6] Yu Shui(于水),Ma Fengbin(马凤斌),Li Bin(李彬).Optimization of cracking furnace operation to lower energy

consumption of ethylene plant[J].Ethylene Industry(乙

烯工业),2010,22(1):58-59

[7] Wang Zhenlei(王振雷),Du Wenli(杜文莉),Qian Feng(钱锋).Intelligent control technique for ethylene plant

[J].Chemical Industry and Engineering Progress(化工

进展),2006,25(12):1454-1460

[8] Li Ping(李平),Liu Qiang(刘强),Qian Xinhua(钱新华),Gao Feng(高峰),Guo Lin(郭林).Advanced

process control for the CBL-Ⅱethylene cracking furnace

[J].Automation in Petro-Chemical Industry(石油化工自

动化),1999(3):25-27

[9] Zhang Weiyong(张伟勇),LüWenxiang(吕文祥),Huang Dexian(黄德先).A pass temperature balance

control for fired heater based on state energy balance[J].

Computers and Applied Chemistry(计算机与应用化学),

2008,25(7):777-781

[10] Wang Shuqing(王树青),Jin Xiaoming(金晓明).Advanced Control Technology Application Examples(先进

控制技术应用实例)[M].Beijing:Chemical Industry

Press,2005:214-216

[11] Liu Mandan(刘漫丹),Du Wenli(杜文莉),Qian Feng(钱锋).Soft sensing system of fuzzy neural network for

cracking fuel gas enthalpy[J].Computer Integrated

Manufacturing Systems(计算机集成制造系统),2003,9

(5):412-416

·

0

2

2

2

·化 工 学 报 第62卷

《过程控制系统》习题解答 1-1 试简述过程控制的发展概况及各个阶段的主要特点。 答:第一个阶段50年代前后:实现了仪表化和局部自动化,其特点: 1、过程检测控制仪表采用基地式仪表和部分单元组合式仪表 2、过程控制系统结构大多数是单输入、单输出系统 3、被控参数主要是温度、压力、流量和液位四种参数 4、控制的目的是保持这些过程参数的稳定,消除或减少主要扰动对生产过程的影响 5、过程控制理论是以频率法和根轨迹法为主体的经典控制理论,主要解决单输入、单输出的定值控制系统的分析和综合问题 第二个阶段60年代来:大量采用气动和电动单元组合仪表,其特点: 1、过程控制仪表开始将各个单元划分为更小的功能,适应比较复杂的模拟和逻辑规律相结合的控制系统 2、计算机系统开始运用于过程控制 3、过程控制系统方面为了特殊的工艺要求,相继开发和应用了各种复杂的过程控制系统(串级控制、比值控制、均匀控制、前馈控制、选择性控制) 4、在过程控制理论方面,现代控制理论的得到了应用 第三个阶段70年代以来:现代过程控制的新阶段——计算机时代,其特点: 1、对全工厂或整个工艺流程的集中控制、应用计算系统进行多参数综合控制 2、自动化技术工具方面有了新发展,以微处理器为核心的智能单元组合仪表和开发和广泛应用 3、在线成分检测与数据处理的测量变送器的应用 4、集散控制系统的广泛应用 第四个阶段80年代以后:飞跃的发展,其特点: 1、现代控制理论的应用大大促进了过程控制的发展 2、过程控制的结构已称为具有高度自动化的集中、远动控制中心 3、过程控制的概念更大的发展,包括先进的管理系统、调度和优化等。 1-2 与其它自动控制相比,过程控制有哪些优点?为什么说过程控制的控制过程多属慢过程? 过程控制的特点是与其它自动控制系统相比较而言的。 一、连续生产过程的自动控制 连续控制指连续生产过程的自动控制,其被控量需定量控制,而且应是连续可调的。若控制动作在时间上是离散的(如采用控制系统等),但是其被控量需定量控制,也归入过程控制。 二、过程控制系统由过程检测、控制仪表组成 过程控制是通过各种检测仪表、控制仪表和电子计算机等自动化技术工具,对整个生产过程进行自动检测、自动监督和自动控制。一个过程控制系统是由被控过程和检测控制仪表两部分组成。 三、被控过程是多种多样的、非电量的 现代工业生产过程中,工业过程日趋复杂,工艺要求各异,产品多种多样;动态特性具有大惯性、大滞后、非线性特性。有些过程的机理(如发酵等)复杂,很难用目前过程辨识方法建立过程的精确数学模型,因此设计能适应各种过程的控制系统并非易事。 四、过程控制的控制过程多属慢过程,而且多半为参量控制 因为大惯性、大滞后等特性,决定了过程控制的控制过程多属慢过程;在一些特殊工业生产过程中,采用一些物理量和化学量来表征其生产过程状况,故需要对过程参数进行自动检测和自动控制,所以过程控制多半为参量控制。

管式炉裂解 guanshilu liejie 管式炉裂解 pyrolysis in tubular furnace 石油烃通过管式裂解炉进行高温裂解反应以制取乙烯的过程。它是现代大型乙烯生产装置普遍采用的一种烃类裂解方法。 管式炉裂解生产乙烯的工艺已有60多年的历史。管式裂解炉是其核心设备。为了满足烃类裂解反应的高温、短停留时间和低烃分压的要求,以及提高加热炉的热强度和热效率,炉子和裂解炉管的结构经历了不断的改进。新型的管式裂解 炉的热强度可达290~375MJ/(m h),热效率已可达92%~93%,停留时间可低于0.1s,管式炉出口温度可到900℃,从而提高了乙烯的产率。 工艺流程可分为裂解和急冷-分馏两部分(图1[管式炉裂解工艺流程]

①裂解裂解原料经预热后,与过热蒸汽(或称稀释蒸汽)按一定比例(视原料不同而异)混合,经管式炉对流段加热到500~600℃后进入辐射室,在辐射炉管中加热至780~900℃,发生裂解。为防止高温裂解产物发生二次反应,由辐射段出来的裂解产物进入急冷锅炉,以迅速降低其温度并由换热产生高压蒸汽,回收热量。 ②急冷-分馏裂解产物经急冷锅炉冷却后温度降为350~600℃,需进一步冷却,并分离出各个产品馏分。来自急冷锅炉的高温裂解产物在急冷器与喷入的急冷油直接接触,使温度降至200~220℃左右,再进入精馏系统,并分别得到裂解焦油、裂解柴油、裂解汽油及裂解气等产物。裂解气则经压缩机加压后进入气体分离装置。 裂解原料和产品分布最初,美国管式炉裂解原料是用天然气、油田伴生气和炼厂气中回收的轻质烃,其中主要含有乙烷、丙烷、丁烷及碳五馏分。50年代,西欧和日本的石油化工兴起,由于缺乏石油及天然气资源,因而采用石脑油作裂解原料。60年代后,又相继开发以轻柴油、重柴油和减压瓦斯油为原料的裂解技术,扩大了裂解原料来源。对于不同的原料,裂解工艺参数不同、在适宜条件下的裂解产品分布也各异(见表[不同原料管式炉裂解产品

乙烯裂解炉基础-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN

中油吉林石化分公司60万吨/年乙烯装置改扩建项目 裂解炉基础施工技术方案 1.编制说明 裂解炉工程为60万吨/年乙烯装置改扩建项目的第一个分部工程,定于2004年5月18日正式开工,为确保工程质量达到国家施工验收规范要求并保证施工进度,特编制本施工方案。由于施工图纸未完全下发,本方案编制时仅考虑灌注桩与承台的施工,其它分项待图纸出齐后另行编制方案。施工中如遇不可预见的情况,应根据现场实际情况确定解决。 2.编制依据 .施工图纸 1705Ⅱ-800F-062-2、3; .地质勘测报告;. .采用的规范和标准 《建筑桩基技术规程》 JGJ94-94; 《建筑地基基础工程施工质量验收规范》 GB50202-2002; 《混凝土结构工程施工质量验收规范》 GB50204-2002; .甲方对工程施工进度的要求; .施工现场实际情况; 3.工程概况 .工程情况简介 新建裂解炉位于原裂解炉西侧,基础采用钻孔灌注桩,桩径φ400,桩身进入中风化岩至少500mm深,且桩长必须≥,桩数共计:241根(包括3根极限荷载试验桩),承台为大体积砼结构,厚度1200㎜,砼量共计:791m3。 .现场情况 由于地质情况比较复杂,勘测与设计部门建议本工程采用边试验、边施工的方式,施工的过程中不可予见的因素较多,基础下部原有管线保护给施工带来一定的难度,也对各有关单位(建设单位、施工单位、监理单位)的组织管理、协调配合提出了更高要求。

4.施工准备 .施工现场准备 施工人员入场,确定施工暂设区,布设施工所用模板、钢筋、砼原材料及脚手工具等堆放、加工场地; 各项机具、材料进场后,分规格、型号堆放尽量减少在厂内的二次倒运; 组织好施工所需人员、劳动力,选择技术能力强、业务素质好、质量意识高的管理人员及操作班组进行本项目施工。 动土证办理,定位测量基准点确定。 .施工技术准备 熟悉图纸并领会设计意图,设计交底,及时自审、会审; 确定施工方法,计算工程量,提出材料计划; 对施工人员进行技术培训,准备施工所需各种技术标准、规范并熟练掌握;5.施工方法 .施工程序 定桩位→地表草坪清理→土方开挖→试钻→钻孔→验孔→下钢筋笼→砼浇注→砼养护→凿桩头→桩检测→砼垫层→承台钢筋绑扎→承台砼浇筑→拆模→土方回填 .施工方法 灌注桩 根据甲方要求,定出试验桩位后在桩孔处采用人工破除原有草坪及下部土方,首先进行3根试验桩的施工,即需要钻孔机第一次布设钻孔,试验桩施工结束后,撤除钻孔机,进行机械挖土,由于桩位站装置西侧消防检修道 路,故需要采用凿岩机拆除沥青砼路面(附图1); 测量放线确定开挖界限,挖土方式为基础坑端开挖法:挖土采用WY80反铲挖掘机,后退式挖土,挖出的土方由20t自卸汽车外运,应由甲方指定卸土场,并对运距给予确认。 鉴于地下存在管线,,建设单位要求施工单位在土方施工前,人工挖“十”形探坑,用以确认地下埋藏物(管线、地沟等)的位置,采取相应的处理措

自动控制系统及应用-阶段测评2 成绩:100分 一.单选題共20題 題号:1本題分数:5分 下列各式中非最小相伎系统的传递函数是O C A、s+15s+3 C BS s+1-5s-3 C C、s÷1-5s÷3 C DS -s-15s+3 该題考查对最小相位系统定义的理解,传递函数的极点和家点均在S复平而的左侧的系统称为最小相位系统,所以正确选项是C项。理解最小相伎系统定义有利于系统特性分析。 标准答案:C 考生答案:C 本題得分:5分 題号:2本題分数:5分 G(S)=IOOO.01 s+1环节的对数相频符性的高频渐近线为O C A、φ = π2rad的水平直线 C B、φ=-π2rad的水平直线 r CS φ = ∏ rad的水平直线 C D、φ=-π rad的水?平直线 该題考查对典型环节对数频率特性的识记,正确选项是B项。熟记典理环节对数频率特性是系统分析的基 标准答案:B 考生答案:B 本題得分:5分

題号:3本題分数:5分 带有惯性的比例微分环节的传递函数G(S)= O C A、KS C B、1Ts+K C TS C DS τs÷1Ts+K 该題考查对系统可分解为若干典型环节的理解。正确选项是D^O掌握系统分解与合成疔利千系统分析。 标准答案:D 考生答案:D 本題得分:5分 題号:4本題分数:5分 cosωt的拉氏变换式是() C A.IS C B.1s+1 C CX ss2+ω2 C DX ωs2+ω2 该題考查对常用函数拉氏式的识记。正确选项是C项。熟记常用函哉拉氏式是学习系统传递函数和分析系统频率特性的关镀。 标准答案:C 考生答案:C 本題得分:5分 題号:5本題分数:5分 当输入量发生究变时,输出量随时问增加按直线规律变化的环节是O A.积分

第62卷 第8期 化 工 学 报 V ol.62 No.8 2011年8月 CIESC Journal Aug ust 2011檭檭檭檭檭檭檭檭檭檭檭檭檭檭殐 殐 殐 殐 研究论文 乙烯裂解炉先进控制系统开发与应用 李 平1,李奇安1,雷荣孝2,陈爱军2,任丽丽2,曹 巍2 (1辽宁石油化工大学信息与控制工程学院,辽宁抚顺113001;2 中国石油兰州石化分公司自动化研究院,甘肃兰州730060 )摘要:以中国石油兰州石化公司46万吨/年乙烯装置裂解炉为对象,设计并实施了5台SC-1型乙烯裂解炉先进控制系统,包括平均COT温度控制、管间温度平衡控制、总进料流量控制。详细描述了该系统的工程实施,介绍了先进控制系统硬软件结构、先进控制与常规控制的切换逻辑、先进控制DCS操作界面。本系统的投用极大地提高了裂解炉控制的平稳性和控制精度,带来了显著的经济效益。关键词:乙烯裂解炉;先进控制;温度控制;乙烯装置DOI:10.3969/j .issn.0438-1157.2011.08.022中图分类号:TP 273 文献标志码:A文章编号:0438-1157(2011)08-2216-05 Development and application of advanced process control sy stemfor ethylene cracking heatersLI Ping1,LI Qi’an1,LEI Rongxiao2,CHEN Aij un2,REN Lili 2,CAO Wei 2(1 School of Information and Control Engineering,Liaoning Shihua University,Fushun113001,Liaoning,China;2 Institute of Automation,PetroChina Lanzhou Petrochemical Company,L anzhou730060,Gansu,China)Abstract:The advanced process control systems for the SC-1type ethylene cracking heaters at LanzhouPetrochemical Company 460KTA Ethylene Plant were designed,including the average coil outlettemperature controllers,the pass outlet temperature balance controllers,the total throug houtcontrollers.The software and hardware structure of the control systems,the switching logic betweenadvanced control and DCS regular control,the DCS operation interface for advanced control wereintroduced.The control steadiness and control accuracy for cracking heaters are greatly improved by usingthe advanced process control systems,and remarkable economic benefit is obtained.Key words:ethylene cracking heaters;advanced process control;temperature control;ethylene plant 2 011-05-01收到初稿,2010-05-11收到修改稿。联系人及第一作者:李平(1964—),男,博士,教授。基金项目:辽宁省高等学校优秀人才支持计划(2008RC32);辽宁省高校创新团队支持计划(2007T103 )。 引 言 乙烯装置是石化工业中能耗最大的装置之一。裂解炉是乙烯装置的关键设备,也是乙烯装置的能 耗大户,其能耗占装置总能耗的50%~60%[1] 。 降低裂解炉的能耗是降低乙烯生产成本的重要途径之一。随着节能降耗任务的日趋紧迫,相关企业近 年来积极开展裂解炉节能降耗的攻关,采取一系列 措施,收到可喜的效果[ 2- 4]。其中,采用先进控制技术,优化裂解炉操作,能够提高乙烯、丙烯收 Received date:2011-05-01.Corresponding author:Prof.LI Ping,liping@lnpu.edu.cnFoundation item:supported by the Program for LiaoningExcellent Talents in University(2008RC32)and the Program forCreative Team in University of Liaoning Province(2007T103). 率,使乙烯装置生产能耗明显下降[ 5- 7]。因此,充分利用DCS与计算机技术的优势,运用现代控制技术,有针对性地开发APC先进控制和优化系统,对于充分发挥现有生产装置的运行潜力,有效实现

常用乙烯裂解炉简介 ①鲁姆斯公司的SRT型裂解炉 鲁姆斯公司的SRT型裂解炉(短停留时间裂解炉)为单排双辐射立管式裂解炉,已从早期的SRT-I型发展为近期的SRT-Ⅵ型。 SRT型裂解炉的对流段设置在辐射室上部的一侧,对流段顶部设置烟道和引风机。对流段内设置进料、稀释蒸汽和锅炉给水的预热。从SRT-Ⅵ型炉开始,对流段还设置高压蒸汽过热,由此取消了高压蒸汽过热炉。在对流段预热原料和稀释蒸汽过程中,一般采用一次注入蒸汽的方式,当裂解重质原料时,也采用二次注汽。 早期SRT型裂解炉多采用侧壁无焰烧嘴烧燃料气,为适应裂解炉烧油的需要,目前多采用侧壁烧嘴和底部烧嘴联合的布置方案。底部烧嘴最大供热量可占总热负荷的70%。SRT-Ⅲ型炉的热效率达93.5%。图1—21为SRT型裂解炉结构示意图。 图1-21鲁姆斯SRT-Ⅱ型裂解炉结构示意图 ②斯通-伟伯斯特(S.W)公司的USC型裂解炉 S.W的USC裂解炉(超选择性裂解炉)为单排双辐射立管式裂解炉,辐射盘管为W型或U型盘管。由于采用的炉管管径较小,因而单台裂解炉盘管组数较多(16-48组)。每2组或4组辐射盘管配一台USX型(套管式)一级废热锅炉,多台USX废热锅炉出口裂解气再汇总送入一台二级废热锅炉。近期开始采用双程套管式废热锅炉(SLE),将两级废热锅炉合并为一级。 USC型裂解炉对流段设置在辐射室上部一侧,对流段顶部设置烟道和引风机。对流段内设

有原料和稀释蒸汽预热、锅炉给水预热及高压蒸汽过热等热量回收段。大多数USC型裂解炉为一个对流段对应一个辐射室,也有两个辐射室共用一个对流段的情况。 当装置燃料全部为气体燃料时,USC型裂解炉多采用侧壁无焰烧嘴;如装置需要使用部分液体燃料时,则采用侧壁烧嘴和底部烧嘴联合布置的方案。底部烧嘴可烧气也可烧油,其供热量可占总热负荷的60%-70%。 由于USC型裂解炉辐射盘管为小管径短管长炉管,单管处理能力低,每台裂解炉盘管数较多。为保证对流段进料能均匀地分配到每根辐射盘管,在辐射盘管入口设置了文丘里喷管。图1-22是USC型裂解炉结构示意图。 图1-22 USC型裂解炉结构示意图 ③凯洛格(Kellogg)公司的毫秒炉 凯洛格公司的毫秒炉为立管式裂解炉,其辐射盘管为单程直管。对流段在辐射室上侧,原料和稀释蒸汽在对流段预热至横跨温度后,通过横跨管和猪尾管由裂解炉底部送入辐射管,物料由下向上流动,由辐射室顶部出辐射管而进入第一废热锅炉。裂解轻烃时,常设三级废热锅炉;裂解馏分油时,只设两级废热锅炉。对流段还预热锅炉给水并过热高压蒸汽。热效率为93%。 毫秒炉采用底部大烧嘴,可烧气也可烧油。

1、为什么说转矩控制是运动控制的根本?试用负载特性曲线比较恒转矩、恒功率和风 机、泵类负载的区别。 2、简]述直流PWM 变换器-电动机系统(直流斩波器)原理(画图说明)? 3、试述晶闸管触发整流器为何有失控时间?频率为50Hz 情况下,三相半波整流器的平 均失控时间是多少? 4、对于恒转矩负载,为什么调压调速的调速范围不大?电动机机械特性越软,调速范 围越大吗? 1、某调速系统,min /1500max 0r n =,min /150min 0r n =,额定负载时的速降min /15r n N =?,若不同转速下额定速降不变,则系统能达到的调速范围是多少?系统允许的静差率是多少? 2、某闭环系统开环放大倍数是15时,额定负载下的速降是8r/min ;如果开环放大倍数是30时,速降是多少?同样静差率下,调速范围扩大多少? 3、有一V-M 系统,电动机参数:额定功率2.2kW ,额定电压220V ,额定电流12.5A ,额定转速为1500r/min ,电枢电阻1.2Ω,整流装置内阻1.5Ω,触发整流环节放大倍数为35,要求系统满足调速范围D=20,静差率小于10%。若采用转速负反馈闭环系统,若主电路电感L=50mH ,系统的转动惯量1.6N.m 2,整流采用三相半波,试判断系统是否稳定?如要稳定,闭环系统的开环放大系数应调整为多少? 4、旋转编码器光栅数为1024,倍频系数为4,高频时钟脉冲频率1MHz ,旋转编码器输出脉冲个数和高频时钟脉冲个数均采用16位计数器,M 法和T 法测速时间均为0/01s ,求转速为1500r/min 和150r/min 时的测速分辨率和误差率最大值。 一个转速、电流双闭环调速系统。 已知:1)电动机:kW P N 555=,V U N 750=,A I N 760=,min /375r n N =,电动势系数r V C e min/82.1?=; 2)主回路总电阻Ω=14.0R ,允许电流过载倍数5.1=λ,触发整流环节放大倍数75=S K ,整流装置为三相桥式; 3)电磁时间常数s T l 031.0=,机电时间常数s T m 112.0=,电流反馈滤波时间常数s T oi 002.0=,转速反馈滤波时间常数s T on 02.0=,

ENERGY CONSERV ATION AND CONSUMPTION REDUCTION TECHNOLOGY IN ETHYLENE CRACKING FURNACE XIE Xu-Dong CHENG Guang-Hui SONG Jian-Jun 中国石化齐鲁烯烃厂 Abstract:This article introduces the operation of energy conservation and consumption reduction in recent years of Ethylene cracking furnace at QILU petrochemical Co.Ltd. key words: cracking furnace energy conservation and consumption reduction 乙烯装置裂解炉节能降耗 谢旭东程广慧宋建军 中国石化齐鲁烯烃厂,淄博,255411 摘要:本文综述了齐鲁乙烯装置近年来在裂解炉节能方面所作的工作及取得的进展。 关键词:裂解炉;节能 乙烯装置的能耗占石油化学工业总能耗的三分之一以上,是化学工业之中能耗最大的装置。裂解炉为乙烯装置的核心,裂解炉的能耗占整个装置的大部分(大于50%)〔1〕。乙烯装置中的裂解炉一般由对流段、辐射段和急冷系统3部分构成。反应所需的高位热能是在辐射段通过燃烧器燃烧燃料的方式提供。对流段的目的是回收高温烟气余热,以用来气化原料,并将其过热至横跨温度,送入辐射段进行热裂解;多余的热量用来预热锅炉给水和过热由急冷锅炉系统产生的高压蒸汽。急冷锅炉系统的作用是回收离开辐射段的高温裂解气的能量以产生饱和超高压蒸汽。燃烧热中约42%在辐射段提供反应热和升温,约51.5%在对流段被回收,约1.5%为热损失,其余为排烟损失〔2〕。裂解炉的节能正是围绕上述各部分来进行的。本文主要针对齐鲁乙烯装置近年来通过技术改造、新技术应用和精细化管理等措施,降低裂解炉能耗的工作进行简要介绍。 1.裂解炉技术改造,节能降耗 对裂解炉进行技术改造,往往是出于扩能、节能及提高原料灵活性等目的。2010年对GK-6(BA-107)进行了整炉裂解气体原料的技术改造,在增提高原料灵活性的同时又降低了能耗。 BA-107于2004年采用KTI的专有技术改造为GK-VI型裂解炉,开车一段时间后裂解炉存在排烟温度过高,热效率偏低的问题。为提高裂解炉的热效率,降低装置的能耗,需要对裂解炉进行改造。另外,GK-VI辐射段炉管采用双排排布,管径又小,换热面积较小,热强度比较大;同时,由于炉管采用双排,炉管受热不均,在高热强度下也会导致炉管弯曲;另外,原有炉管的底部导向结构,对施

中油吉林石化分公司60万吨/年乙烯装置改扩建项目 裂解炉基础施工技术方案 1.编制说明 裂解炉工程为60万吨/年乙烯装置改扩建项目的第一个分部工程,定于2004年5月18日正式开工,为确保工程质量达到国家施工验收规范要求并保证施工进度,特编制本施工方案。由于施工图纸未完全下发,本方案编制时仅考虑灌注桩与承台的施工,其它分项待图纸出齐后另行编制方案。施工中如遇不可预见的情况,应根据现场实际情况确定解决。 2.编制依据 .施工图纸 1705Ⅱ-800F-062-2、3;.地质勘测报告;. .采用的规范和标准 《建筑桩基技术规程》 JGJ94-94;《建筑地基基础工程施工质量验收规范》 GB50202-2002;《混凝土结构工程施工质量验收规范》 GB50204-2002; .甲方对工程施工进度的要求; .施工现场实际情况; 3.工程概况 .工程情况简介 新建裂解炉位于原裂解炉西侧,基础采用钻孔灌注桩,桩径φ400,桩身进入中风化岩至少500mm深,且桩长必须≥,桩数共计:241根(包括3根极限荷载试验桩),承台为大体积砼结构,厚度1200㎜,砼量共计:791m3。 .现场情况 由于地质情况比较复杂,勘测与设计部门建议本工程采用边试验、边施工的方

式,施工的过程中不可予见的因素较多,基础下部原有管线保护给施工带来一定的难度,也对各有关单位(建设单位、施工单位、监理单位)的组织管理、协调配合提出了更高要求。 4.施工准备 .施工现场准备 施工人员入场,确定施工暂设区,布设施工所用模板、钢筋、砼原材料及脚手工具等堆放、加工场地; 各项机具、材料进场后,分规格、型号堆放尽量减少在厂内的二次倒运; 组织好施工所需人员、劳动力,选择技术能力强、业务素质好、质量意识高的管理人员及操作班组进行本项目施工。 动土证办理,定位测量基准点确定。 .施工技术准备 熟悉图纸并领会设计意图,设计交底,及时自审、会审; 确定施工方法,计算工程量,提出材料计划; 对施工人员进行技术培训,准备施工所需各种技术标准、规范并熟练掌握;5.施工方法 .施工程序 定桩位→地表草坪清理→土方开挖→试钻→钻孔→验孔→下钢筋笼→砼浇注→砼养护→凿桩头→桩检测→砼垫层→承台钢筋绑扎→承台砼浇筑→拆模→土方回填 .施工方法 灌注桩 根据甲方要求,定出试验桩位后在桩孔处采用人工破除原有草坪及下部土方,首先进行3根试验桩的施工,即需要钻孔机第一次布设钻孔,试验桩施工结束后,撤除钻孔机,进行机械挖土,由于桩位站装置西侧消防检修道路,故需

乙烯裂解炉的几种节能措施 裂解炉是乙烯装置的能耗大户,其能耗占装置总能耗的50%-60%。降低裂解炉的能耗是降低乙烯生产成本的重要途径之一。随着能源价格的不断上涨,国内外相关部门均加强了裂解炉节能措施的研究。裂解炉的能耗在很大程度上取决于裂解炉系统本身的设计和操作水平,近年来,裂解炉技术向高温、短停留时间、大型化和长运转周期方向发展。通过改善裂解选择性、提高裂解炉热效率、改善高温裂解气热量回收、延长运转周期和实施新型节能技术等措施,可使裂解炉能耗显著下降。 1 改善裂解选择性 对相同的裂解原料而言,在相同工艺设计的装置中,乙烯收率提高1%,则乙烯生产能耗大约相应降低1%。因此,改善裂解选择性,提高乙烯收率是决定乙烯装置能耗的最基本因素。通过裂解选择性的改善,不仅达到节能的效果,而且相应减少裂解原料消耗,在降低生产成本方面起到十分明显的作用。 (1)采用新型裂解炉。新型裂解炉均采用高温-短停留时间与低烃分压的设计。20世纪70年代,大多数裂解炉的停留时间在0.4s左右,相应石脑油裂解温度控制在800-810℃,轻柴油裂解温度控制在780-790℃。近年来,新型裂解炉的停留时间缩短到0。2s左右,并且出现低于0.1s 的毫秒裂解技术,相应石脑油裂解温度提高到840℃以上,毫秒炉达890℃;轻柴油裂解温度提高到820℃以上,毫秒炉达870℃。由于停留时间大幅度缩短,毫秒炉裂解产品的乙烯收率大幅度提高。对丁烷和馏分油而言,与0.3-0.4s停留时间的裂解过程相比,毫秒炉裂解过程可使乙烯收率提高10%-15%。 (2)选择优质的裂解原料。在相同工艺技术水平的前提下,乙烯收率主要取决于裂解原料的性质,不同裂解原料,其综合能耗相差较大。裂解原料的选择在很大程度上决定乙烯生产的能耗水平。通过适当调整裂解原料配置结构,优化炼油加工方案,增加优质乙烯原料如正构烷烃含量高的石脑油等供应,改善原料结构和整体品质,在提高乙烯收率的同时,达到节能降耗的目标。 (3)优化工艺操作条件。通过优化裂解炉工艺操作条件,不仅能使原料消耗大幅度降低,也能够使乙烯生产能耗明显下降。不同的裂解原料对应于不同的炉型具有不同的最佳土艺操作条件。对于一定性质的裂解原料与特定的炉型来说,在满足目标运转周期和产品收率的前提下,都有其最适宜的裂解温度、进料量与汽烃比。如果裂解原料性质与原设计差别不大,裂解炉最优化的工艺操作条件可以参照设计值。反之,则需要利用SPYR软件或裂解试验装置对原料重新评价,以确定最佳的工艺操作条件。 2 延长裂解炉运行周期 (1)优化原料结构与工艺条件。裂解原料组成与性质是影响裂解炉运行周期的重要因素。一般含氢量高、低芳烃含量的原料具有良好的裂解性能,是裂解炉长周期运行的必要条件。对不饱和烃含量较高的原料进行加氢处理,是提高油品质量的有效途径。当裂解原料一定时,工艺条件是影响裂解炉运行周期的主要因素。低烃分压、短停留时间和低裂解温度有利于延长裂解炉运行周期。但考虑到

自动控制系统及应用-4 成绩:20分 一、单选题共 20 题 题号: 1 本题分数:5 分 在串联校正中,根据校正环节对系统开环频率特性相位影响的不同,可分为() A、相位超前、滞后、超前—滞后校正 B、相位超前、滞后、滞后—超前校正 C、无相位校正和有相位校正 D、无源校正和有源校正 该题考查串联校正分类的识记。正确答案是B选项。相位超前、滞后、滞后—超前校正即典型的PD、PI、PID三大校正。 标准答案:B 题号: 2 本题分数:5 分 设某一随动系统含有一个积分环节,一个大惯性环节,二个小惯性环节(四个环节相串联),如今要求该系统对等速输入信号也是无静差的,那么最合适引入的串联校正环节是() A、PI B、I

C、PID D、PD 该题考查对系统稳态误差与输入信号间关系,以及串联校正对系统影响的识记。由于系统型别ν=1,输入信号中t 的次数=1,而当系统型别ν>输入信号中t 的次数时,系统稳态误差$e_(ssr)=0$,PI、PID校正均能改善系统的稳态性能,但PI校正会使系统的稳定性下降,而PID 校正兼顾系统稳态性与动态性的改善,所以C项是正确选项。熟悉它有益于分析系统稳态精度。 标准答案:C 题号: 3 本题分数:5 分 积分环节硬反馈校正后的传递函数为() A、$(1/alpha)/(1/Ks+1)$ B、$(1/K)/(1/alphas+1)$ C、$1/(1/(Kalpha)s+1)$ D、$(1/alpha)/(1/(Kalpha)s+1)$ 该题考查反馈校正的理解。正确答案是D。熟悉反馈校正特点有利于系统性能分析与改进。

题号: 4 本题分数:5 分 在系统中串联PD调节器,以下错误的说法是() A、是一种相位超前校正装置 B、能影响系统开环幅频特性的高频段 C、使系统的稳态性能得到改善 D、使系统的稳定性能得到改善 该题考查典型串联校正对系统影响的识记。由于PD校正能使系统的稳定性和快速性改善,但抗高频干扰能力明显下降,所以C项是正确选项。熟悉它有益于系统性能分析和改进。 标准答案:C 题号: 5 本题分数:5 分 减小PI调节器(比例积分调节器)的积分时间常数,将使PI调节器的响应速度() A、加快 B、减慢 C、不变 D、不一定 该题考查时间常数与系统响应速度间关系的识记。A项是正确选项。熟悉它有益于系统动态性能分析。

《过程控制系统》习题解答 1-1 试简述过程控制的发展概况及各个阶段的主要特点。 答:第一个阶段50年代前后:实现了仪表化和局部自动化,其特点: 1、过程检测控制仪表采用基地式仪表和部分单元组合式仪表? 2、过程控制系统结构大多数是单输入、单输出系统 3、被控参数主要是温度、压力、流量和液位四种参数? 4、控制的目的是保持这些过程参数的稳定,消除或减少主要扰动对生产过程的影响? 5、过程控制理论是以频率法和根轨迹法为主体的经典控制理论,主要解决单输入、单输出的定值控制系统的分析和综合问题 第二个阶段60年代来:大量采用气动和电动单元组合仪表,其特点: 1、过程控制仪表开始将各个单元划分为更小的功能,适应比较复杂的模拟和逻辑规律相结合的控制系统 2、计算机系统开始运用于过程控制?3、过程控制系统方面为了特殊的工艺要求,相继开发和应用了各种复杂的过程控制系统(串级控制、比值控制、均匀控制、前馈控制、选择性控制) 4、在过程控制理论方面,现代控制理论的得到了应用 第三个阶段70年代以来:现代过程控制的新阶段——计算机时代,其特点: 1、对全工厂或整个工艺流程的集中控制、应用计算系统进行多参数综合控制 2、自动化技术工具方面有了新发展,以微处理器为核心的智能单元组合仪表和开发和广泛应用 3、在线成分检测与数据处理的测量变送器的应用 4、集散控制系统的广泛应用 第四个阶段80年代以后:飞跃的发展,其特点: 1、现代控制理论的应用大大促进了过程控制的发展 2、过程控制的结构已称为具有高度自动化的集中、远动控制中心 3、过程控制的概念更大的发展,包括先进的管理系统、调度和优化等。 1-2 与其它自动控制相比,过程控制有哪些优点?为什么说过程控制的控制过程多属慢过程? 过程控制的特点是与其它自动控制系统相比较而言的。 一、连续生产过程的自动控制 连续控制指连续生产过程的自动控制,其被控量需定量控制,而且应是连续可调的。若控制动作在时间上是离散的(如采用控制系统等),但是其被控量需定量控制,也归入过程控制。 二、过程控制系统由过程检测、控制仪表组成 过程控制是通过各种检测仪表、控制仪表和电子计算机等自动化技术工具,对整个生产过程进行自动检测、自动监督和自动控制。一个过程控制系统是由被控过程和检测控制仪表两部分组成。 三、被控过程是多种多样的、非电量的 现代工业生产过程中,工业过程日趋复杂,工艺要求各异,产品多种多样;动态特性具有大惯性、大滞后、非线性特性。有些过程的机理(如发酵等)复杂,很难用目前过程辨识方法建立过程的精确数学模型,因此设计能适应各种过程的控制系统并非易事。 四、过程控制的控制过程多属慢过程,而且多半为参量控制 因为大惯性、大滞后等特性,决定了过程控制的控制过程多属慢过程;在一些特殊工业生产过程中,采用一些物理量和化学量来表征其生产过程状况,故需要对过程参数进行自动检测和自动控制,所以过程控制多半为参量控制。 五、过程控制方案十分丰富 过程控制系统的设计是以被控过程的特性为依据的。 过程特性:多变量、分布参数、大惯性、大滞后和非线性等。

2018年10月自考《自动控制系统及应用》考前试题和答案02237 一、单项选择题(本大题共8小题,每小题2分,共16分)在每小题列出的四个备选项中只有一个是符合题目要求的,请将其代码填写在题后的括号内。错选、多选或未选均无分。 第1题比例环节的传递函数G(s)等于() A. A B. B C. C D. D 【正确答案】 B 本题分数2分 第2题下列不属于对数坐标的特点的是() A. 对数坐标是不均匀的 B. 对数坐标的每一级代表10倍频程 C. 对数坐标是由密到疏周期性变化排列的 D. 对数坐标中的每一个小分格代表的量不一定是相同的 【正确答案】 C 本题分数2分 第3题在比例(P)串联校正中,如果增加系统的增益,将使系统的()变差。 A. 快速性 B. 抗高频干扰能力 C. 稳态精度 D. 稳定性 【正确答案】 D 本题分数2分

第4题比例微分环节的传递函数G(s)等于() 【正确答案】 C 本题分数2分 第5题右图表示的是() A. 比例调节器 B. 积分调节器 C. 惯性调节器 D. 比例积分调节器 【正确答案】 C 本题分数2分 第6题已知某控制系统框图如下图所示,则该系统在单位阶跃信号作用下的稳态误差为() A. 0

B. ∞ C. 1/K1 D. K1 【正确答案】 A 本题分数2分 第7题下列属于比例加积分(PI)调节器的传递函数的是() 【正确答案】 C 本题分数2分 第8题设某比例环节传递函数为G(s)=100,则其对数相频特性φ(ω)为() A. 0° B. 45° C. 90° D. -90° 【正确答案】 A 二、填空题(本大题共7小题,每小题2分,共14分)请在每小题的空格中填上正确答案。错填、不填均无分。 第1题单位脉冲函数δ(t)的拉普拉斯变换为______。 【正确答案】(P92) 1

浅析工业当中自动化过程控制系统 11自动化一班邹航 201110320135 摘要:本文简单的阐述了我国现代制造工业当中过程控制系统的整 体水平及主要内容,在总结实际生产运用情况的同时也分析了这一领 域所面临的严重考验,并提出了自己的观点和看法。自动控制技术在 工业、农业、国防和科学技术现代化中起着十分重要的作用,自动控 制水平的高低也是衡量一个国家科学技术先进与否的重要标志之一。随着国民经济和国防建设的发展,自动控制技术的应用日益广泛,其 重要作用也越来越显着。生产过程自动控制(简称过程控制)是自动 控制技术在石油、化工、电力、冶金、机械、轻工、纺织等生产过 程的具体应用,是自动化技术的重要组成部分。 1、过程控制系统的特点 (1)生产过程的连续性:在过程控制系统中,大多数被控过程都是以 长期的或间歇形式运行,在密闭的设备中被控变量不断的受到各种扰动的影响。 (2)被控过程的复杂性:过程控制涉及范围广,被控对象较复杂。 (3)控制方案的多样性:过程控制系统的控制方案非常丰 富。 2、工业中过程控制系统的主要应用 2.1 自动检测系统 利用各种检测仪表对工艺参数进行测量、指示或记 录。 2.2 自动信号和联锁保护系统 自动信号系统:当工艺参数超出要求范围,自动发出声光信号。联锁保护系统:达到危险状态,打开安全阀或切断某些通路,必要时紧急停车。(如图1所示) 2.3 自动操纵及自动开停车系统

自动操纵系统:根据预先规定的步骤自动地对生产设备进行某种周期性操作。自动开停车系统:按预先规定好的步骤将生产过程自动的投入运行或自动停车。 2.4 自动控制系统 利用自动控制装置对生产中某些关键性参数进行自动控制,使他们在受到外界扰动的影响而偏离正常状态时,能自动的回到规定范围。 3、过程控制系统的组成 3.1 检测元件 该单元的主要作用是检测被控元件的物理量。 3.2 控制器 将设定值与测量信号进行比较,求出它们之间的偏差,然后按照预先选定的控制规律进行计算并将计算结果作为控制信号送给执行装置。 3.3 执行器 该部分元件作用是接受控制器的控制信号,直接推动被控对象,使被控变量发生变化。 4、过程控制系统中的闭环控制系统 按照自动控制有无针对对象来划分,自动控制可分为“开环控制”和“闭环控制”。区分“开环控制”和“闭环控制”最直接的办法是看是否有最终对象的反馈,当然这个反馈不是人为直观观察的。目前工业自动化控制中采用最为广泛的就是闭环控制系统。 4.1 闭环控制系统的优缺点 闭环控制系统主要是指控制器与被控对象之间既有顺向控制又有反向联系的控制系统。其主要优点为,不管任何扰动引起被控变量偏离设定值,都会产生控制作用去克服被控变量与设定值的偏差。其主要缺点为,由于闭环控制系统的控制作用只有在偏差出现后才产生,当系统的惯性滞后和纯滞后较大时,控制作用对扰动的克服不及时,从而使其控制质量大大降低。

1 全国2018年10月高等教育自学考试 自动控制系统及应用试题 课程代码:02237 一、单项选择题(本大题共9小题,1~6小题每小题1分,7~9小题,每小题2分,共12分) 在每小题列出的四个备选项中只有一个是符合题目要求的,请将其代码填写在题后的括号内。错选、多选或未选均无分。 1.右图是( )元件的图形符号。 A.双极晶体管 B.晶闸管 C.绝缘栅双极晶体管 D.场效应管 2.单位斜坡信号f(t)=t 的拉氏变换式是( ) A.s 1 B. 2s 1 C. 1s 1+ D. 3s 1 3.与开环控制相比较闭环控制的特征是( ) A.系统有执行元件 B.系统有控制器 C.系统有放大元件 D.系统有反馈环节 4.如果系统在开环是稳定的,则闭环系统的相位稳定裕量满足( ) A.γ>0° B. γ<0° C. γ>30° D. γ=-180° 5.典型二阶系统的阻尼比ξ=0时,其单位阶跃响应是( ) A.单调上升曲线 B.等幅振荡曲线 C.阻尼衰减振荡曲线 D.发散增幅振荡曲线 6.对自动调速系统来说,主要的扰动量是( ) A.电网电压的波动 B.负载阻力转矩的变化 C.元件参数随温度变化 D.给定量发生变化 7.系统开环传递函数为) 1Ts 2s T (s )1s (K )s (G 22+ξ++τ=此系统为( )阶系统。 A.一 B.二 C.三 D.四 8.单相晶闸管半控桥式整流电路,接在有效值为220V 的单相交流电源上,其输出直流电压的平均值的调节范围为( ) A.0~220V B.0~110V

2 C.0~198V D.110~220V 9.在自动控制系统的控制单元中,采用惯性调节器的目的通常是( ) A.减小稳态误差 B.改善系统稳定性 C.减缓输入量的冲击作用 D.改善系统的快速性 二、多项选择题(本大题共5小题,每小题2分,共10分) 在每小题列出的四个备选项中有二个至四个是符合题目要求的,请将其代码填写在题后的括号内。错选、多选、少选或未选均无分。 10.测量转速的元件有( ) A.测速发电机 B.光电增量编码盘 C.光电测速计 D.自整角机 11.在直流调速系统中,限制电流过大的保护环节,可以采用( ) A.电流截止负反馈 B.电流正反馈 C.过电流继电器 D.电压负反馈 12.对开环传递函数G (s ) =)1Ts (s K 的典型二阶系统,当增大增益K 时,将使系统的( ) A.最大超调量增加 B.快速性有所改善 C.稳态性能改善 D.相位稳定裕量增大 13.改善反馈系统稳态性能的方法有( ) A.在前向通道中增加积分环节 B.在前向通道中增加微分环节 C.在前向通道中增加增益K>1的比例环节 D.增加输出量的微分负反馈环节 14.改善随动系统性能可以采取的措施有( ) A.采用PID 串联校正 B.增设转速负反馈 C.增设给定顺馈补偿 D.增设转速微分负反馈 三、填空题(本大题共7小题,每空1分,共12分) 请在每小题的空格中填上正确答案。错填、不填均无分。 15.框图等效变换的原则是,保持变换后与变换前的___________量不变。 16.下图中 a)为___________型变频器;b)为___________型变频器。

摘要 加热炉在工业生产中是非常重要的换热设备,在炉膛内将燃料燃烧释放的热量通过热辐射方式传递给被加热的工艺介质。加热炉控制的主要任务就是保证工艺介质最终温度达到并维持在工艺要求范围内,由于其具有强耦合、大滞后等特性,控制起来非常复杂。同时,近年来能源的节约、回收和合理利用日益受到关注。加热炉是冶金、炼油等生产部门的典型热工设备,能耗很大。因此,在设计加热炉控制系统时,在满足工艺要求的前提下,节能也是一个重要质量指标,要保证加热炉的热效率最高,经济效益最大。另外,为了更好地保护环境,在设计加热炉控制系统时,还要保证燃料充分燃烧,使燃烧产生的有害气体最少,达到减排的目的。 为保证工艺介质最终温度稳定的同时,达到节能减排的目的,本文设计的加热炉控制系统包括如下控制回路:燃料量和空气量交叉限制式串级燃烧自动系统、炉膛压力自动控制,热风温度自动控制系统,燃料、空气流量比例自动控制。另外,为了最大程度地节约能源,在具有下游换热器的加热炉装置中,下游换热器只在工艺介质最终温度异常升高时工作,在平稳生产时不起作用。 关键词:温度、加热炉、控制系统。

目录 摘要 (1) 第一章绪论 (3) 1.1引言 (3) 1.2 国内外控制系统状况 (3) 第二章控制系统设计 (5) 2.1生产工艺及加热炉简介 (5) 2.2 控制系统的设计思想和总体方案 (7) 2.2.1 控制系统的设计思想 (7) 2.2.2 控制系统的设计方案 (7) 2.3 控制回路的参数选择 (10) 2.4 主、副调节器调节规律的选择 (10) 2.4.1 调节规律分析 (10) 2.4.2 调节规律的确定 (11) 2.5主、副调节器选用 (12) 2.6主、副电路检测变送器的确定 (13) 2.6.1 温度检测元件 (13) 2.6.2 温度变送器 (14) 2.7 调节阀的确定 (14) 2.8 联锁保护 (15) 第三章结束语 (16) 参考文献 (17)