普通混凝土配合比设计方法[1]

一、基本要求

1.普通混凝土要兼顾性能与经济成本,最主要的是要控制每立方米胶凝材料用量及水泥用量,走低水胶比、大掺合料用量、高砂率的设计路线;

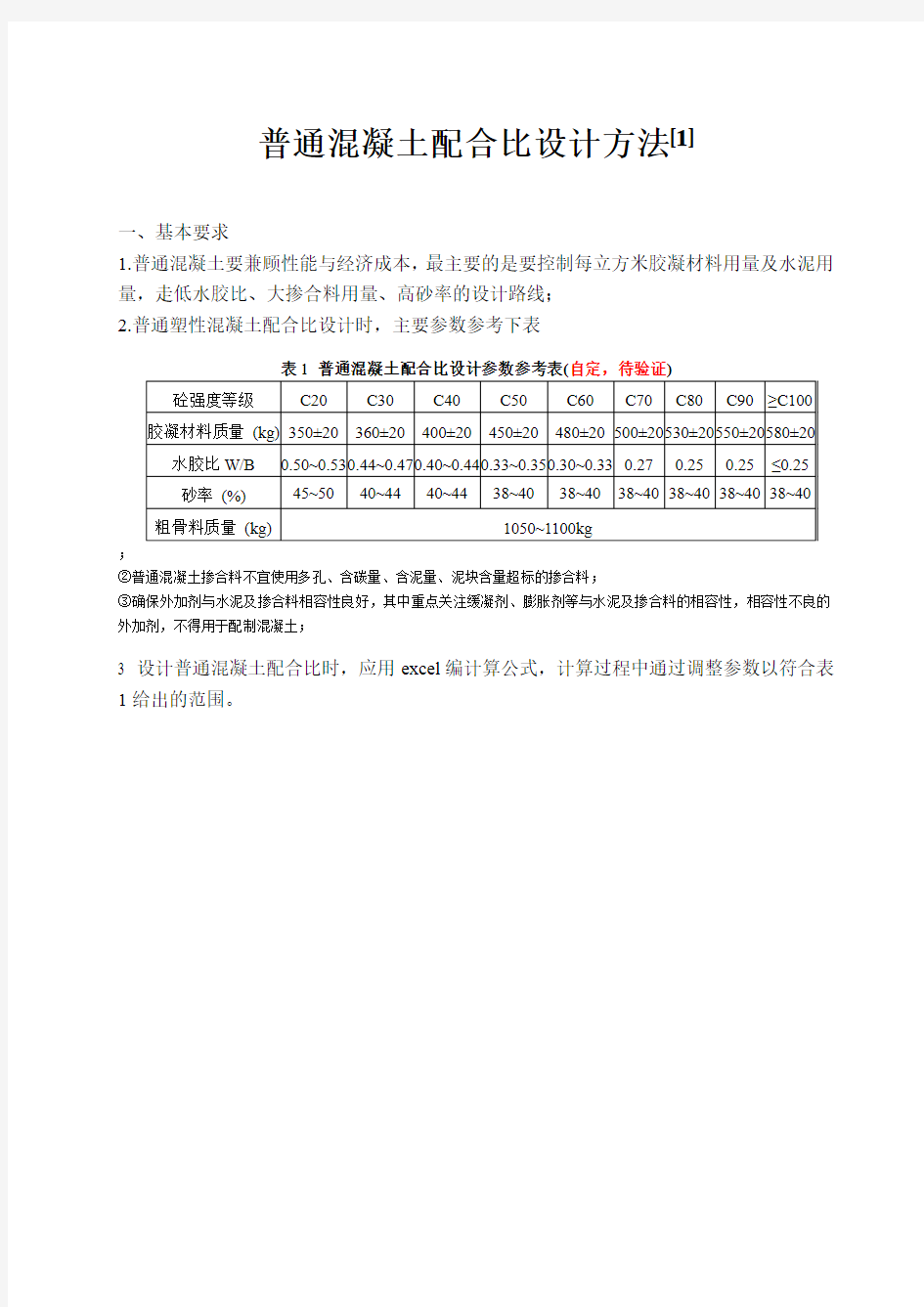

2.普通塑性混凝土配合比设计时,主要参数参考下表

;

②普通混凝土掺合料不宜使用多孔、含碳量、含泥量、泥块含量超标的掺合料;

③确保外加剂与水泥及掺合料相容性良好,其中重点关注缓凝剂、膨胀剂等与水泥及掺合料的相容性,相容性不良的外加剂,不得用于配制混凝土;

3 设计普通混凝土配合比时,应用excel编计算公式,计算过程中通过调整参数以符合表1给出的范围。

2 术语、符号

2.1 术语

2.1.1普通混凝土ordinary concrete

干表观密度为2000~2800kg/m3的水泥混凝土。

2.1.2 干硬性混凝土stiff concrete

拌合物坍落度小于10mm且须用维勃时间(s)表示其稠度的混凝土。

2.1.3塑性混凝土plastic concrete

拌合物坍落度为10mm~90mm的混凝土。

2.1.4流动性混凝土pasty concrete

拌合物坍落度为100mm~150mm的混凝土。

2.1.5大流动性混凝土flowing concrete

拌合物坍落度不小于160mm的混凝土。

2.1.6抗渗混凝土impermeable concrete

抗渗等级不低于P6的混凝土。

2.1.7抗冻混凝土frost-resistant concrete

抗冻等级不低于F50的混凝土。

2.1.8高强混凝土high-strength concrete

强度等级不小于C60的混凝土。

2.1.9泵送混凝土pumped concrete

可在施工现场通过压力泵及输送管道进行浇筑的混凝土。

2.1.10大体积混凝土mass concrete

体积较大的、可能由胶凝材料水化热引起的温度应力导致有害裂缝的结构混凝土。

2.1.11 胶凝材料binder

混凝土中水泥和矿物掺合料的总称。

2.1.12 胶凝材料用量binder content

混凝土中水泥用量和矿物掺合料用量之和。

2.1.13 水胶比water-binder ratio

混凝土中用水量与胶凝材料用量的质量比。

2.1.14 矿物掺合料掺量percentage of mineral admixture

矿物掺合料用量占胶凝材料用量的质量百分比。

2.1.15 外加剂掺量percentage of chemical admixture

外加剂用量相对于胶凝材料用量的质量百分比。

2.2 符号

f cu,o——混凝土配制强度(MPa);

f cu,k——混凝土立方体抗压强度标准值(MPa);

f b——胶凝材料28d抗压强度实测值(MPa);

f ce,g——水泥强度等级值(MPa);

m wa——掺外加剂时每立方米混凝土中的用水量(kg);

m bo——计算配合比每立方米混凝土的胶凝材料用量(kg);

m co——计算配合比每立方米混凝土的水泥用量(kg);

m go——计算配合比每立方米混凝土的粗骨料用量(kg);

m so——计算配合比每立方米混凝土的细骨料用量(kg);

m wo——计算配合比每立方米混凝土的用水量(kg);

m c——每立方米混凝土的水泥用量(kg);

m b——每立方米混凝土的胶凝材料用量(kg);

m g——每立方米混凝土的粗骨料用量(kg);

m s——每立方米混凝土的细骨料用量(kg);

m w——每立方米混凝土的用水量(kg);

m cp——每立方米混凝土拌合物的假定质量(kg);

γf——矿物掺合料影响系数;

β——外加剂的减水率(%);

βa——外加剂的掺量(%);

βf——矿物掺合料的掺量(%);

βs——砂率(%);

ρc——水泥密度(kg/m3);

ρf——矿物掺合料密度(kg/m3);

ρg——粗骨料的表观密度(kg/m3);

ρs——细骨料的表观密度(kg/m3);

ρw——水的密度(kg/m3);

α——混凝土的含气量百分数;

ρc,c——混凝土拌合物表观密度计算值(kg/m3);

ρc,.t——混凝土拌合物表观密度实测值(kg/m3);

δ——混凝土配合比校正系数。

P t——六个试件中不少于4个未出现渗水时的最大水压值(MPa)P——设计要求的抗渗等级值

T t——试配时要求的坍落度值

T p——入泵时要求的坍落度值

ΔT——试验测得在预计时间内的坍落度经时损失值

3 基本规定

3.0.1混凝土配合比设计应满足混凝土配制强度、拌合物性能、力学性能和耐久性能的设计要求。混凝土拌合物性能、力学性能和耐久性能的试验方法应分别符合现行国家标准《普通混凝土拌合物性能试验方法标准》GB/T50080、《普通混凝土力学性能试验方法标准》GB/T50081和《普通混凝土长期性能和耐久性能试验方法标准》GB/T50082的规定。3.0.2 混凝土配合比设计应采用工程实际使用的原材料,并应满足国家现行标准的有关要求;配合比设计应以干燥状态骨料为基准,细骨料含水率应小于0.5%,粗骨料含水率应小于0.2%。

3.0.3 混凝土的最大水胶比应符合《混凝土结构设计规范》GB50010的规定。

3.0.4 混凝土的最小胶凝材料用量应符合表3.0.4的规定,配制C15及其以下强度等级的混凝土,可不受表3.0.4的限制。

表3.0.4 混凝土的最小胶凝材料用量

3.0.5矿物掺合料在混凝土中的掺量应通过试验确定。钢筋混凝土中矿物掺合料最大掺量宜符合表3.0.5-1的规定;预应力钢筋混凝土中矿物掺合料最大掺量宜符合表3.0.5-2的规定。

表3.0.5-1钢筋混凝土中矿物掺合料最大掺量

注:①采用硅酸盐水泥和普通硅酸盐水泥之外的通用硅酸盐水泥时,混凝土中水泥混合材和矿物掺合料用量之和应不大于按普通硅酸盐水泥用量20%计算混合材和矿物掺合料用量之和;

②对基础大体积混凝土,粉煤灰、粒化高炉矿渣粉和复合掺合料的最大掺量可增加5%;

③复合掺合料中各组分的掺量不宜超过任一组分单掺时的最大掺量。

表3.0.5-2 预应力钢筋混凝土中矿物掺合料最大掺量

注:①粉煤灰应为Ⅰ级或Ⅱ级F类粉煤灰;

②在复合掺合料中,各组分的掺量不宜超过单掺时的最大掺量。

3.0.6 混凝土拌合物中水溶性氯离子最大含量应符合表3.0.6的要求。混凝土拌合物中水溶性氯离子含量应按照现行行业标准《水运工程混凝土试验规程》JTJ 270中混凝土拌合物中氯离子含量的快速测定方法进行测定。

3.0.7 长期处于潮湿或水位变动的寒冷和严寒环境、以及盐冻环境的混凝土应掺用引气剂。引气剂掺量应根据混凝土含气量要求经试验确定;掺用引气剂的混凝土最小含气量应符合表3.0.7的规定,最大不宜超过7.0%。

注:含气量为气体占混凝土体积的百分比。

3.0.8 对于有预防混凝土碱骨料反应设计要求的工程,混凝土中最大碱含量不应大于3.0kg/m3,并宜掺用适量粉煤灰等矿物掺合料;对于矿物掺合料碱含量,粉煤灰碱含量可取实测值的1/6,粒化高炉矿渣粉碱含量可取实测值的1/2。

3.0.8混凝土耐久性设计[2]

限制每立方米混凝土中胶凝材料的最低和最高用量,尽可能减水硅酸酸盐水泥用量。除此之外,还应保证混凝土施工质量。即要混凝土搅拌搅拌均匀、浇捣密实、加强养护,避免产生次生裂缝。

[2]

注:氯化物环境(Ⅲ和Ⅳ)对混凝土材料也有一定腐蚀作用,但主要是引起钢筋的严重锈蚀。反复冻融(Ⅱ)和其它化学介质对混凝土的冻蚀和腐蚀,也会间接促进钢筋锈蚀,有的并能直接引起钢筋锈蚀,但主要是对混凝土的损伤和破坏。

标准[3]对混凝土的最低强度等级、最大水胶比和每立方米混凝土胶凝材料最小用量作了如下规定:

表3.0.8 混凝土最低强度等级、最大水胶比、和胶凝材料用量[3]-3

注:1、对于氯盐环境(Ⅲ-D和Ⅳ-D),这一混凝土最大水胶比0.45宜降为0.40。

2、引气混凝土的最低强度等级与最大水胶比可按降低一个环境等级采用。

3、表中胶凝材料最小用量与骨料最大粒径约为20mm的混凝土相对应,当最大粒径较小或较大时需适当增减胶凝材料用量。

4、对于冻融和化学腐蚀环境下的薄壁构件,其水胶比宜适当低于表中对应的数值。

4 混凝土配制强度的确定

4.0.1 混凝土配制强度应按下列规定确定:

1.当混凝土的设计强度等级小于C60时,配制强度应按下式计算:

cu,0cu,k 1.645f f σ≥+

(4.0.1-1)

式中,f cu,o —混凝土配制强度(MPa );

f cu,k —混凝土立方体抗压强度标准值,这里取设计混凝土强度等级值(MPa ); σ—混凝土强度标准差(MPa )。

2.当设计强度等级大于或等于C60时,配制强度应按下式计算:

cu,0cu,k 1.15f f ≥

(4.0.1-2)

4.0.2 混凝土强度标准差应按照下列规定确定:

1.当具有近1个月~3个月的同一品种、同一强度等级混凝土的强度资料时,其混凝土强度标准差σ应按下式计算:

σ=

(4.0.2)

式中,f cu ,i —第i 组的试件强度(MPa );

m fcu —n 组试件的强度平均值(MPa ); n —试件组数,n 值应大于或者等于30。

对于强度等级不大于C30的混凝土:当σ计算值不小于3.0MPa 时,应按照计算结果取值;当σ计算值小于3.0MPa 时,σ应取3.0MPa 。对于强度等级大于C30且不大于C60的混凝土:当σ计算值不小于4.0MPa 时,应按照计算结果取值;当σ计算值小于4.0MPa 时,σ应取4.0MPa 。

2.当没有近期的同一品种、同一强度等级混凝土强度资料时,其强度标准差σ可按表4.0.2取值。

表4.0.2 标准差σ值 (MPa)

5 混凝土配合比计算

5.1 水胶比

5.1.1 混凝土强度等级小于C60等级时,混凝土水胶比宜按下式计算:

a b

cu,0a b b

/f W B f f ααα=

+

(5.1.1)

式中:W /B -混凝土水胶比;

αa 、αb —回归系数,按规程5.1.2条的规定取值;

f b —胶凝材料(水泥与矿物掺合料按使用比例混合)28d 胶砂强度(MPa ),可实测,试验方法应按现行国家标准《水泥胶砂强度检验方法(ISO 法)》GB/T 17671执行;也可按本规程5.1.3条确定。

5.1.2 回归系数(αa 、αb )宜按下列规定确定:

1.根据工程所使用的原材料,通过试验建立的水胶比与混凝土强度关系式来确定; 2.当不具备上述试验统计资料时,可按表5.1.2采用。

表 5.1.1 回归系数(α

5.1.3 当胶凝材料28d 胶砂抗压强度值(f b )无实测值时,可按下式计算:

b f s ce f f γγ=??

(5.1. 2)

式中:γf 、γs —粉煤灰影响系数和粒化高炉矿渣粉影响系数,可按表5.1.2选用;

f ce —水泥28d 胶砂抗压强度(MPa ),可实测,也可按本规程第5.1.4条规定。

表5.1.2 粉煤灰影响系数γ

注:1 采用Ⅰ级、Ⅱ级粉煤灰宜取上限值;

2 采用S75级粒化高炉矿渣粉宜取下限值,采用S95级粒化高炉矿渣粉宜取上限值,采用S105级粒

化高炉矿渣粉可取上限值加0.05。

3 当超出表中的掺量时,粉煤灰和粒化高炉矿渣粉影响系数应经试验确定。

5.1.4 当水泥28d 胶砂抗压强度(f ce )无实测值时,可按下式计算:

ce c ce,g f f γ=?

(5.1.3)

式中:γc —水泥强度等级值的富余系数,可按这际统计资料确定;当缺乏实际统计资料时,也可按表5.1.3选用。

f ce,

g —水泥强度等级(MPa )。

表5.1.3 水泥强度等级值的富余系数 (

5.2 用水量和外加剂用量

5.2.1 每立方米干硬性或塑性混凝土的用水量(m wo )应符合下列规定:

1.混凝土水胶比在0.40~0.80范围时,可按表5.2.1-1和表5.2.1-2选取; 2.混凝土水胶比小于0.40时,可通过试验确定。

表 5.2.1-1 干硬性混凝土的用水量(kg/m 3)

表 5.2.1-2 塑性混凝土的用水量(kg/m 3)

注:① 本表用水量系采用中砂时的取值。采用细砂时,每立方米混凝土用水量可增加5~10kg ;采用粗砂时,可减

少5~10kg 。

②以本规程表5.2.1-2中90mm 坍落度的用水量为基础,按每增大20mm 坍落度相应增加5kg/m 3用水量来计

算,当坍落度增大到180mm 以上时,随坍落度相应增加的用水量可减少。

③基于保证剩余强度和混凝土耐久性考虑,单方用水量需小于200kg ,采用低水胶比、大掺和料的方式设计混

凝土配合比。

5.2.2 掺外加剂时,每立方米流动性或大流动性混凝土的用水量(m wo )可按下式计算:

'

w00(1)w m m β=?-

(5.2.2)

式中:m w0—计算配合比每立方米混凝土的用水量(kg/m 3);

'

0w m —未掺加外加剂时推定的满足实际坍落度要求的每立方米混凝土用水量

(kg/m 3),以本规程表5.2.1-2中90mm 坍落度的用水量为基础,按每增大20mm 坍落度相应增加5kg/m 3用水量来计算,当坍落度增大到180mm 以上时,随坍落度相应增加的用水量可减少。

β—外加剂的减水率(%),应经混凝土试验确定。 5.2.3 每立方米混凝土中外加剂用量应按下式计算:

a0b0a m m β=?

(5.2.3)

式中:m a0—计算配合比每立方米混凝土中外加剂用量(kg );

m b0—计算配合比每立方米混凝土中胶凝材料用量(kg ); βa —外加剂掺量(%),应经混凝土试验确定。

5.3 胶凝材料、矿物掺合料和水泥用量

5.3.1 每立方米混凝土的胶凝材料用量(m bo )应按下式计算:

0b0/w m m W B =

(5.3.1)

式中:m b0—计算配合比每立方米混凝土中胶凝材料用量(kg/m 3); m w0—计算配合比每立方米混凝土用水量(kg/m3); W/B —混凝土水胶比。

5.3.2 每立方米混凝土的矿物掺合料用量(m f0)计算应按下式计算:

f0b0f m m β=

(5.3.2)

式中:m f0—计算配合比每立方米混凝土中矿物掺合料用量(kg/m 3);

βf —矿物掺合料掺量(%),可结合本规程3.0.5条和第5.1.1条的规定确定。 计算水胶比过程中确定的矿物掺合料掺量(%)。 5.3.3 每立方米混凝土的水泥用量(m co )应按下式计算:

c0b0f0m m m =-

(5.3.3)

式中:m c0—计算配合比每立方米混凝土中水泥用量(kg/m 3)。

5.4 砂率

5.4.1 砂率(βs )应根据骨料的技术指标,混凝土拌合物性能和施工要求,参考历史资料确定。

5.4.2 当缺乏砂率的历史资料时,混凝土砂率的确定应符合下列规定:

1.坍落度小于10mm 的混凝土,其砂率应经试验确定。

2.坍落度为10~60mm 的混凝土砂率,可根据粗骨料品种、最大公称粒径及水灰比按表5.4.1选取。

3.坍落度大于60mm 的混凝土砂率,可经试验确定,也可在表5.4.1的基础上,按坍落度每增大20mm 、砂率增大1%的幅度予以调整。

表 5.4.1 混凝土的砂率(%)

注:○

1 本表数值系中砂的选用砂率,对细砂或粗砂,可相应地减少或增大砂率; ○

2 采用人工砂配制混凝土时,砂率可适当增大; ○3. 只用一个单粒级粗骨料配制混凝土时,砂率应适当增大; ○

4 对薄壁构件,砂率宜取偏大值。 5.

5 粗、细骨料用量

5.5.1 当采用质量法计算混凝土配合比时,粗、累骨料用量应按式(5.5.1-1)计算;砂率应按式(5.5.1-2)计算。

f0c0g0s0w0cp m m m m m m ++++=

(5.5.1-1) s0

s g0s0

100%m m m β=

?+

(5.5.1-2)

式中:m g0—计算配合比每立方米混凝土的粗骨料用量(kg/m 3);

m s0—计算配合比每立方米混凝土的细骨料用量(kg/m 3); m w0—计算配合比每立方米混凝土的用水量(kg ); βs —砂率(%);

m cp —每立方米混凝土拌合物的假定质量(kg ),按表5.5.1选取。

表5.5.1 普通混凝土假定质量 (m

气体积相同的混凝土质量

5.5.2 采用体积法计算粗、细骨料用量时,应按公式5.5.1-2和下列公式计算:

g0

c0

fo

s0

w0

c

f

g

s

w

0.011m m m m m αρρρρρ+

+

+

+

+=

(5.5.2)

式中:ρc —水泥密度(kg/m 3),应按《水泥密度测定方法》GB/T 208测定,也可取2900

kg/m 3~3100kg/m 3;

ρf ——矿物掺合料密度(kg/m 3),可按《水泥密度测定方法》GB/T 208测定; ρg ——粗骨料的表观密度(kg/m 3),应按现行行业标准《普通混凝土用砂、石质量及检验方法标准》JGJ52测定;

ρs ——细骨料的表观密度(kg/m 3),应按现行行业标准《普通混凝土用砂、石质量

及检验方法标准》JGJ52测定;

ρw——水的密度(kg/m3),可取1000 kg/m3;

α——混凝土的含气量百分数,在不使用引气型外加剂时,α可取为1。

常用材料密度如下表:

6 混凝土配合比的试配、调整与确定

6.1 试配

6.1.1 混凝土试配应采用强制式搅拌机,搅拌机应符合《混凝土试验用搅拌机》JG 244的规定,并宜与施工采用的搅拌方法相同。

6.1.2试验室成型条件应符合现行国家标准《普通混凝土拌合物性能试验方法标准》GB/T50080的规定。

6.1.3 每盘混凝土试配的最小搅拌量应符合表6.1.3的规定,并不应小于搅拌机额定搅拌量的1/4。

表 6.1.3 混凝土试配的最小搅拌量

6.1.4 应在计算配合比的基础上进行试拌。宜在水胶比不变、胶凝材料用量和外加剂用量合理的原则下调整胶凝材料用量、外加剂用量和砂率等,直到混凝土拌合物性能符合设计和施工要求,然后提出试拌配合比。

6.1.5应在试拌配合比的基础上,进行混凝土强度试验,并应符合下列规定:

1.应至少采用三个不同的配合比。当采用三个不同的配合比时,其中一个应为本规程第6.1.5条确定的试拌配合比,另外两个配合比的水胶比宜较试拌配合比分别增加和减少0.05,用水量应与试拌配合比相同,砂率可分别增加和减少1%。

2.进行混凝土强度试验时,应继续保持拌合物性能符合设计和施工要求,并检验其坍落度或维勃稠度、粘聚性、保水性及表观密度等,作为相应配合比的混凝土拌合物性能指标。

3.进行混凝土强度试验时,每种配合比至少应制作一组试件,标准养护到28d或设计强度要求的龄期时试压;也可同时多制作几组试件,按《早期推定混凝土强度试验方法标准》JGJ/T15早期推定混凝土强度,用于配合比调整,但最终应满足标准养护28d或设计规定龄期的强度要求。

6.2 配合比的调整与确定

6.2.1 配合比调整应符合下述规定:

1.根据本规程6.1. 5条混凝土强度试验结果,绘制强度和胶水比的线性关系图,用图解法或插值法求出与略大于配制强度的强度对应的胶水比,包括混凝土强度试验中的一个满足配制强度的胶水比;

2.用水量(m w)应在试拌配合比用水量的基础上,根据混凝土强度试验时实测的拌合物性能情况做适当调整;

3.胶凝材料用量(m b)应以用水量乘以图解法或插值法求出的胶水比计算得出;

4.粗骨料和细骨料用量(m g 和m s )应在用水量和胶凝材料用量调整的基础上,进行相应调整。

6.2.2 配合比应按以下规定进行校正:

1.应根据本规程第6.2.1条调整后的配合比按下式计算混凝土拌合物的表观密度计算值ρc,c :

,c c c f g s w m m m m m ρ=++++

(6.2.2-1)

式中:ρc,c —混凝土拌合物的表观密度计算值(kg/m 3); m c — 每立方米混凝土的水泥用量(kg/m 3); m f —每立方米混凝土的矿物掺合料用量(kg/m 3); m g —每立方米混凝土的粗骨料料用量(kg/m 3); m s —每立方米混凝土的细骨料用量(kg/m 3); m w —每立方米混凝土的用水量(kg/m 3)。

2.应按下式计算混凝土配合比校正系数δ:

,,c t

c c

ρδρ=

(6.2.2-2)

式中:δ—混凝土配合比校正系数;

ρc,t —混凝土拌合物表观密度实测值(kg/m 3); ρc,c —混凝土拌合物表观密度计算值(kg/m 3)。

6.2.3当混凝土拌合物表观密度实测值与计算值之差的绝对值不超过计算值的2%时,按本规程第6.2.1条调整的配合比可维持不变;当二者之差超过2%时,应将配合比中每项材料用量均乘以校正系数(δ)。

6.2.4 配合比调整后,应测定拌合物水溶性氯离子含量,试验结果应合本规程表3.0.6的规定。

6.2.5 对耐久性有设计要求的混凝土应进行相关耐久性试验验证。

6.2.6生产单位可根据常用材料设计出常用的混凝土配合比备用,并应在使用过程中予以验证或调整。遇有下列情况之一时,应重新进行配合比设计:

1.对混凝土性能有特殊要求时;

2.水泥外加剂或矿物掺合料品种质量有显著变化时; 3.该配合比的混凝土生产间断半年以上时。 6.2.7混凝土施工配合比换算[4]

混凝土实验室配合比计算用料是以干燥骨料为基准的,但实际工地使用的骨料常含有一定的水分,即存在含水率(式(6.2.2-3)),因此必须将实验配合比进行换算,换算成扣除骨料中水分后、工地实际施工用的配合比。其换算方法如下:

%100%?湿材料质量-干材料质量

含水率=

干材料质量

(6.2.2-3)

设施工配合比1m3混凝土中胶凝材料、水、砂、石的用量分别为'b m 、'

w m 、's m 、'g m ;

并设工地秒子含水率a%、石子含水率为b%。则施工配合比1m3混凝土中各材料用量应为

'

b b m m =

6.2.2-4 '(1%)s s m m a =?+

6.2.2-5 '

(1%)g g m m b =?+ 6.2.2-6 '

%%w w s g m m m a m b =-?-?

6.2.2-7

例题:某框架结构工程现浇钢筋混凝土梁,环境作用等级为Ⅰ-A 级,设计使用寿命为100年,混凝土强度等级为C40,施工采用泵送浇筑,机拌机振,混凝土坍落度要求为180~200mm ,并根据施工单位历史资料统计,混凝土强度标准差σ=5MPa 。所用原材料如下:

42.5级普通硅酸盐水泥,密度为3000kg/m 3;Ⅰ级粉煤灰,密度为2250kg/m 3;中砂,级配合格,表观密度2650kg/m 3;石灰岩碎石:5~31.5mm ,级配合格,表观密度2700kg/m 3;外加剂为聚羧酸类高性能减水剂(液体),含固量为20%,适宜掺量为0.8%,混凝土含气量2.5%。试求:

1.混凝土计算配合比。混凝土掺加聚羧酸类高性能减水剂的目的是为了既要使混凝土拌合物和易性有所改善,又要能节约水泥用量,求此掺减水剂混凝土的配合比;

2.经试配制混凝土的和易性和强度等均符合要求,无需作调整。又知现场砂子含水率为3%,石子含水率为1%,试求计算混凝土施工配合比。

解:1.求混凝土计算配合比。 (1)确定混凝土配制强度(f cu,0)

cu,0cu,k 1.645f f σ≥+ =40+1.645×5=48.2 MPa

(2)胶凝材料28d 胶砂强度(f b )计算

由JGJ 55-2011表5.1.2查得Ⅰ级粉煤灰影响系数γf 为0.85,由表5.1.3可知42.5级普通硅酸盐水泥f ce,g 为42.5MPa ,其富余系数γc 为1.16,则

b c f ce,g f f γγ= =1.16×0.85×42.5=41.9MPa

(3)确定水胶比(W/B )

a b cu,0a b b 0.5341.9

/0.4248.20.530.2041.9

f W B f f ααα?=

==++??

(4)确定用水量(m w )

查表5.2.1-2,对于最大粒径为31.5mm 的碎石混凝土,当坍落度为90mm 时,1m 3混凝土的用水量可选用205kg ,现要求坍落度为180~200mm ,按标准坍落度每增大20mm 需增加5kg 用水量,故需要增加25kg/m 3,即实际需要230kg 用水量,由于掺入聚羧酸类高性能减水剂0.8%,减水率为30%,混凝土含气量α为2.5%。故实际用水量为:

m w =230×(1-0.30)=161 kg/m 3

(5)计算胶凝材料用量(m b0)

30161

383kg/m /0.42

w b m m W B =

== 按表3.0.8,对于100年设计使用年限的Ⅰ-A 级环境的钢筋混凝土最大水胶比和最小胶凝材料用量满足要求。

(6)粉煤灰掺量:m f =383×20%=76.6kg/m 3。 (7)水泥用量:m c =383×(1-20%)=306.4kg/m 3。

(8)减水剂用量:m a =383×0.8%=3.06kg/m 3。 (9)确定砂率(βs )

查表5.4.1,对于采用最大粒径为31.5mm 的碎石配制的混凝土,当水胶比0.42时,当坍落度为10~60mm 时,其砂率可选取βs =33%(采用插入法选定),坍落度每增大20mm ,砂率可增大1%,所以坍落度为180~200mm (200mm )的泵送混凝土,其砂率可确定为40%。

(10)计算砂石用量(m s0、m g0) a.利用体积法计算

00000

306.476.61610.012.51

30002250100026202700100%40%

g s s s g m m m m m +++++?=?=+?????

解此联立方程,则得:m s0=723kg ,m g0=1084kg 。 b.利用质量法计算

由表5.5.1可知C40混凝土假定表观密度为2450kg/m 3,含气量为2.5%时,混凝土假定密度为2450-2450×(0.025-0.01),由公式(5.5.1-1)及公式(5.5.1-2)可知得

0076.6306.416124502450(0.0250.01)

s g m m ++++=-?-

00

40%s s g m m m =+

由此联立方程,则可得m s0=748,m g0=1121

※体积法比质量法算出的配比更精确,这主要是因为体积法中各原材料参数是测试得到,而质量法中混凝土表观密度是假定的,但两种方法计算得到的结果对混凝土性能的影响可以忽略。

(11)写出混凝土计算配合比(以体积法为例):

1. 1m 3混凝土中各材料用量为水泥306.4kg ,粉煤灰76.6kg ,水161kg ,砂723kg ,碎石1084kg 。以质量比表示即为:

水泥:粉煤灰:砂:石:水=1:0.25:2.36:3.54:0.525,W/B=0.42,减水剂用量为0.8%。 换算成

2.换算成施工配合比

设施工配合比1m 3混凝土中水泥、粉煤灰、砂、石、水、减水剂等各材料用量分别

为'c m 、'f m 、's m 、'g m 、'w m 、'a m ,则

'c m =m c0=306.4kg

'f m =m f0=76.6kg

'

a m =m a0=3.06kg

'

m=m s0(1+a%)=723×(1+3%)=745kg

s

'

m=m g0(1+b%)=1084×(1+1%)=1095kg

g

'

m=m w0-m s0b%-m a080%=161-723×3%-1084×1%-3.06×80%=126kg w

参考文献

[1] JGJ55-2011 普通混凝土配合比设计规程[S].北京:中国建筑工业出版社,2011,1-18.

[2] GB/T 50467-2008 混凝土耐久性设计规范[S].北京:中国建筑工业出版社,2008.

[3] CCES01-2004(2005年修订版) 混凝土结构耐久性设计与施工指南[S],北京:中国建筑

工业出版社,2005.

[4] 张亚梅.土木工程材料(第五版)[M].南京:东南大学出版社,156-159.