四Abaqus在复合材料领域的优势

4.1 复合材料介绍

4.1.1 复合材料的应用

复合材料有许多特性:

1、制造工艺简单

2、比强度高,比刚度大

3、具有灵活的可设计性

4、耐腐蚀,对疲劳不敏感

5、热稳定性能、高温性能好

由于复合材料的上述优点,在航空航天、汽车、船舶等领域,都有广泛的应用。复合材料的大量应用对分析技术提出新的挑战。

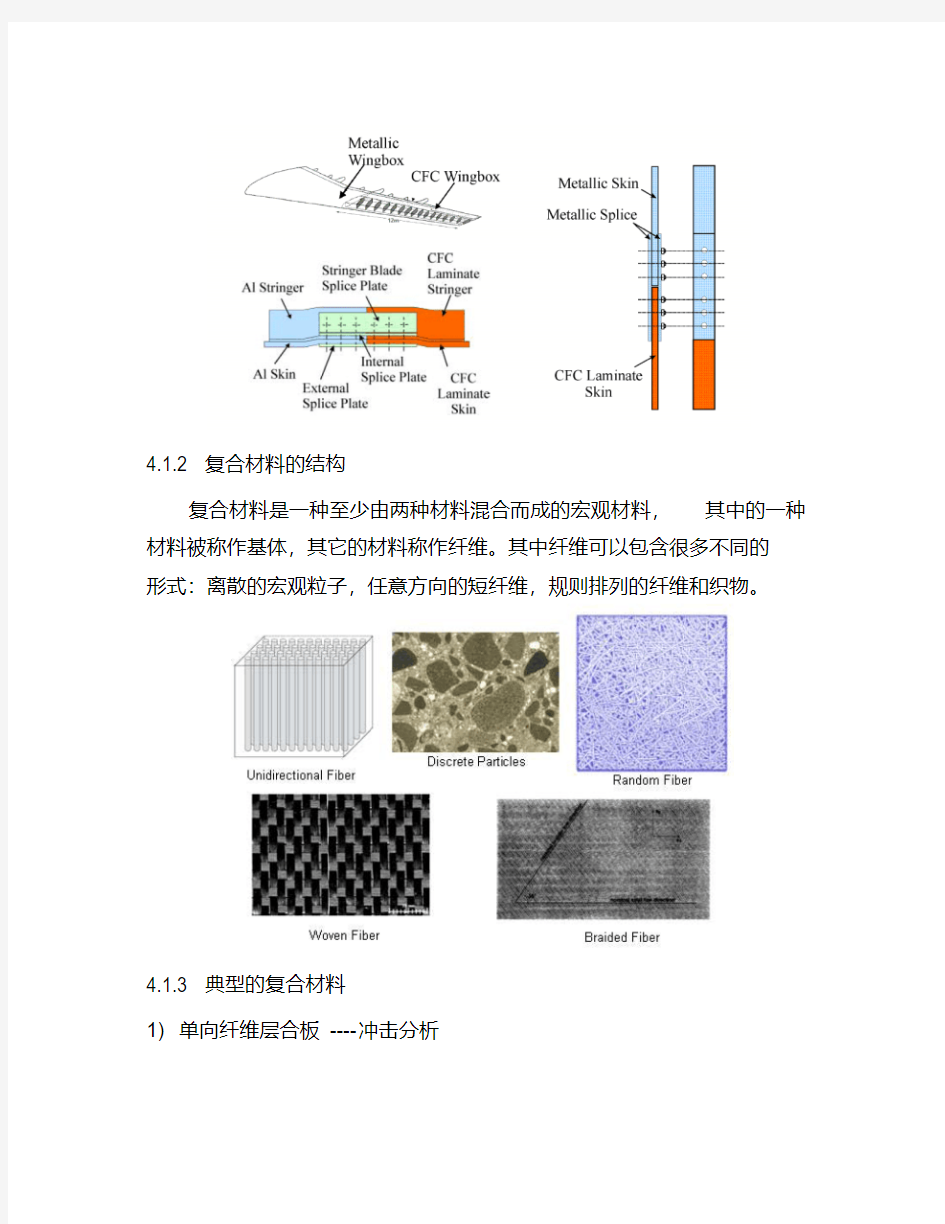

4.1.2 复合材料的结构

复合材料是一种至少由两种材料混合而成的宏观材料,其中的一种材料被称作基体,其它的材料称作纤维。其中纤维可以包含很多不同的

形式:离散的宏观粒子,任意方向的短纤维,规则排列的纤维和织物。

4.1.3 典型的复合材料

1)单向纤维层合板----冲击分析

2)编织复合材料---- 挤压分析

3)蜂窝夹心复合材料----不可见冲击损伤分析

基体和纤维的存在形式以及材料属性对于复合材料的力学行为有

着很大的影响。改变纤维和基体的属性目的就是在于生成一种复合材料具有如下性质:

1)低成本:原型,大规模生产,零件合并,维修,技术成熟。

2)期望的重量:轻重量,比重分配合理。

3)改进的强度和刚度:高强度/高刚度比。

4)改进的表面属性:良好的耐腐蚀性,表面抛光性好。

5)期望的热属性:较低的热传导性,热膨胀系数较低。

6)独特的电属性:具有较高的绝缘强度,无磁性。

7)空间适应性:大部件,特殊的几何构型。

4.1.4 复合材料的有限元模拟

根据不同的分析目的,可以采用不同的复合材料模拟技术:

1)微观模拟:将纤维和基体都分别模拟为可变形连续体。

2)宏观模拟:将复合材料模拟为一个正交各向异性体或是完全各向

异性体。

3)混合模拟:将复合材料模拟为一系列离散、可见的纤维层合板。4)离散纤维模拟:采用离散单元或是其它模拟工具进行模拟。

5)子模型模拟:对于研究加强纤维周围点的应力集中问题比较有

效。

微观模拟:纤维-基体的单胞模拟

混合模拟:层合板的混合模拟

Abaqus中复合材料的单元技术

Abaqus中复合材料的单元技术主要为三种:分层壳单元、分层实体单元以及实体壳单元。

分层壳单元

单元类型:S4, S3R;

复合材料截面属性的定义:* SHELL SECTION, COMPOSITE 复合材料定义:各向同性、正交各项同性、层合板、工程常数以及各向异性等。

特点:可以准确地考虑横向剪切应力

实体单元

单元类型:C3D8I, C3D6

复合材料截面属性的定义:*SOLID SECTION, COMPOSITE

复合材料定义:各向同性、正交各项同性、工程常数以及各向异性等。

特点:可以用实体单元来模拟考虑厚度方向的复合材料分析

实体壳单元

单元类型:SC6R, SC8R;

复合材料截面属性的定义:*SHELL SECTION, COMPOSITE,STACKING DIRECTION

复合材料定义:各向同性、正交各项同性、层合

板、工程常数以及各向异性等。

特点:实体壳单元建模采用实体模型,但响应类似于壳单元,可以更加精确的模拟复合材料层合结构厚度方向的响应。

损伤失效模拟

Abaqus可以对复合材料的纤维和基体的材料以及接触界面进行渐进损伤和失效分析。渐进损伤和失效对于纤维和基体的失效模式预测:1)Hashin Criteria;

2)UMAT (Abaqus/Standard);

3)VUMAT (Abaqus/Explicit)。

胶结层合板发生分层失效:

1)Virtual Crack Closure Technique (VCCT);

2)Cohesive Elements;

3)Cohesive Contact。

4.2 Abaqus/CAE中复合材料的建模技术

在Abaqus/CAE中,有专门的复合材料设计模块plyup。应用该模块可以对复合材料进行铺层设计。对于每一个铺层,可以选择铺层应用的

区域、使用的材料、铺层的铺设角度、厚度等。对于铺层较多的结构件,Abaqus/CAE提供了很方便的检查手段,可以显示铺层沿厚度方向将每

一层分离展示,一目了然,这也是数字化设计的一大优点。

后处理模块中,可以显示每一个铺层厚度方向上的应力、位移、损

伤云图,也可以显示复合材料厚度方向上变量的变化曲线。

复合材料建模模块(CMA)

通常情况下,在进行仿真分析中,复合材料铺层都是按照理想设计

进行分析的。而在复合材料实际的加工制造过程中,纤维铺层不可避免

地会发生折叠、交错,因此纤维的方向以及铺层的厚度都会发生变化。

如果再按照理想设计的复合材料铺层去进行分析计算,就得不到真实结构的力学性能。

Composite Modeler for Abaqus/CAE(CMA)确保在建模初始阶段就能考虑铺层的的工艺性能,确保复合材料铺层在工艺上的可行

性。这样避免了日后在研发周期上由于重新设计而增加的成本。此模块

还可以生成制造数据以确保最终的零件与分析模型相符。

CMA补充和扩展了Abaqus/CAE强大的复合材料仿真能力,并与

Abaqus/CAE完美的融合在了一起。此外,凭借其与其他环节的直接融合能力,实现了整个企业设计与制造的紧密联系。

目前,由CMA得到的空间中不断变化的纤维方向和铺层厚度可直接提供给非线性隐式算法和显式求解器,实现真实地仿真计算。因而在每个单

元产生铺层角度,真实反应了仿真和实际纤维结构,这些功能确保计算

中可达到前所未有的真实性。

如下图所示,对于弯曲的几何结构,当某些单向带/织物存在覆盖情况时需要考虑局部的纤维方向,计划的坐标系统可能无法正确地考虑弯曲几何结构。要确保提议的将要制造的铺层具有实际可生产性(平坦模式

预测)。

另外,CMA使复合材料结构的分析、设计和制造完美的结合在一起。使用CMA,可以将Abaqus/CAE创建的模型可以直接倒入到CATIA V5中进行细节设计,也可以将CATIA CPD中设计的复合材料模型以及铺层导入到Abaqus/CAE中。通过精确的模型转换,可快速实现设计上的反复,从而提高整个研制过程的效率。

CMA的优势:

1 与制造过程直接相类似的壳单元铺层定义;

2 可在Layup模块中直接加入CMA铺层,Layup模块中直接定义了铺层的叠放顺序。在一个Layup模块中可重复使用铺层定义;

3 对复杂铺层的模拟;

4 单元法向不连续或几何模型包含表面分岔,铺层的应用方向与单元法线方向不同;

5 通过复合材料模块的树状结构,可以方便查看复合材料的铺层模型;

6 CMA仿真提供平面和立体裁片型结果——准确查看铺设属性,检查铺层的可制造性;

7 在CMA模块中,Ply Layup模型向单元属性的转换非常方便——允许对铺层模型的快速改变,并继续进行随后的分析;允许应用立体裁剪引

发的纤维空间角度;全局的铺层辨识使得可以铺层为单位查看结果。

总之:CMA使得对复合材料模型的生成、修改和表示更加简单。

4.3 Abaqus中复合材料的高级分析技术

损伤理论)

4.3.1 纤维增强复合材料的渐进损伤(Hashin’s

材料失效涉及到由材料刚度渐进退化导致的失去承载能力。用损伤力学模拟刚度退化,使用平面应力单元模拟,并考虑四种不同的失效模式:

1)纤维拉伸开裂;

2)纤维屈曲和压缩失效;

3)基体拉伸和剪切开裂;

4)基体拉伸和剪切碾压。

渐进损伤中典型材料响应

复合材料的损伤模型主要是Hashin’s

损伤模型,可以包括纤维的压

损伤模型可以模缩和拉伸失效、基体的压缩和拉伸失效。应用Hashin’s

拟不可见的冲击损伤(BVID),从而可以预测受冲击后结构的残余损失以及冲击力的大小。

冲击力的预测损伤区域

4.3.2 失效理论

失效准则可以分成两类:独立式和交互式(或多项式)。前者应用起来简单,可以给出失效模式,但是忽略了失效机理中应力之间的相互影响。后者考虑了失效机理中应力之间的相互影响,但是并不给出失效模

式。

Abaqus中的复合材料失效准则主要有:

MSTRS 最大应力理论失效准则

TSAIH Tsai-Hill理论失效准则

TSAIW Tsai-Wu理论失效准则

AZZIT Azzi-Tsai-Hill理论失效准则

MSTRIN 最大应变理论失效准则

Distribution of material damage at maximum load

4.3.3 Abaqus/Explicit模拟复合材料冲击

Abaqus的损伤模型只能用于具有平面应力形式的单元:平面应力,膜和壳单元,而用户自定义材料子程序可以将该功能扩展到其他应力状态的单元(3D)。

Abaqus的复合材料损伤VUMAT,包含两个可用程序:

1)单向纤维VUMAT(扩展内置功能以致可以包含3D)

2)织物VUMAT

单向纤维VUMAT

初始假设是弹性应力/应变关系为正交各向异性损伤弹性,损伤理论采用3维Hashin准则。

对于该子程序,必须指定19个用户材料常数:三个主方向的弹性模量:E11, E22, E33;泊松比:n12, n13, n23;剪切模量:G12, G13, G23;剪切强度:S12, S13, S23;每个主方向的拉伸和压缩强度X1t, X1c, X2t, X2c, X3t, X3c。

编制复合材料VUMAT

该VUMAT假设纤维之间都是相互垂直的(不存在褶皱),采用局部笛卡儿坐标系表示应力-应变之间的本构关系,将基向量作为纤维方向。织物加强铺层被模拟为均一的正交各向异性弹性材料,纤维和基体开裂能导致发生渐进刚度退化,由剪切载荷能引发塑性变形。

Abaqus内置了该用户子程序,对于该子程序,必须指定24个用户材料常数:

纤维1方向和2方向的弹性模量:E1+/-, E 泊松比:n 2+/-

12+, n 剪切模量:G 12-

1+/-, G 剪切强度:S

2+/-

拉伸和压缩强度:X1+/-, X 剪切平衡参数:a 2+/-

12, d12max

CZone

冲击时吸收能量的可压碎结构被用于:汽车、直升机、飞机、火车及其它运输工具当中,这种能量吸收结构能保护内部人员或者货物受冲

击时免于受伤与强烈震动。相比于沉重的采用金属的设计,复合材料由

于具有能提供轻质可修复结构吸收能量的能力,因而具有很大潜力。

目前没有商业方法能精确模拟或者预测这种结构的压碎特性。这些结构的模拟仿真将考虑到具有效益的发展和这种可压碎复合材料结构

的设计,以达到需要的性能参数。精确模拟复合结构的压碎特性具有挑

战性,一般来说这种压碎响应不能由传统的失效机理来描述。很难准确

地用该过程中涉及到的单一某个失效机理来描述。Abaqus的CZone技术可以进行符合结构的压碎响应。这些仿真考虑到这种可压碎复合结构的有效发展以达到需要的性能参数。

Abaqus的CZone(CZA)是Abaqus/Explicit的一个拓展,它将CZone 技术与Abaqus/Explicit强大的冲击建模功能相结合。对受冲击结构的前

缘的挤压区域,CZA提供直接的基于挤压的单元失效分析。

CZone技术通过下面两种方式融入Abaqus/Explicit当中:

一个是CZone压碎材料定义,描述材料的压碎响应;

一个是CZone联系定义,对挤压区域内由于屈曲、剪切等引起的局部载

荷进行建模

典型的Abaqus的一个CZone分析的目标:确定吸收了多少能量;

峰值加速度;平均加速度;多少材料完全压碎;识别遭受其他破坏形式

的区域;了解损伤的进程。

4.3.4 Abaqus中复合材料分层破坏的模拟

为了降低层合板复合材料结构的成本,考虑大结构的整体化胶接。

主结构中,需要在铺层之间采用胶接传递层间载荷。损伤容限要求胶接

接触面可以承受所需承受的载荷。

纤维增强复合材料有高比强度、高比刚度、可设计性好等优点,但

其最大的弱点是容易产生层间分层,导致结构的刚度和强度急剧下降,

疲劳性能恶化。如何模拟复合材料层间破坏是需要重点考虑的问题。

Abaqus中复合材料分层破坏的模拟有两种方式:VCCT(虚拟裂纹闭合技术)和Cohesive技术。

虚拟裂纹闭合技术(VCCT)

用于Abaqus技术的VCCT是由Composite Affordability Initiative (CAI)中的Boeing Commercial Aircraft Group发展起来的。VCCT是波音的技术专利,在其内部已经应用与复合材料的分析长达数十年之久。而Abaqus将VCCT这种技术内嵌于Abaqus/standard中,用于有效地分析复合材料结构的断裂和分层问题。

VCCT基于线弹性断裂力学的原理,通过计算不同形式裂纹尖端的

能量释放率,与复合材料层间开裂的临界能量释放率相比较,来计算层

间裂纹的扩展。其具有的优势为:VCCT完全与Abaqus中现有的单元、材料以及求解功能兼容,只需定义裂纹存在的界面,而无需定义裂纹扩

展的方向。

使用VCCT可用用于确定复合材料结构的承载极限以及类似的典型

航空复合材料结构的失效模式。

加强梁和蒙皮间的有效分层初始开裂区域

Cohesive技术