第一章设计题目:铸工车间轮碾机皮带

机粉尘治理

一、设计题目:

某铸工车间轮碾机、皮带机粉尘治理。

二、原始资料:

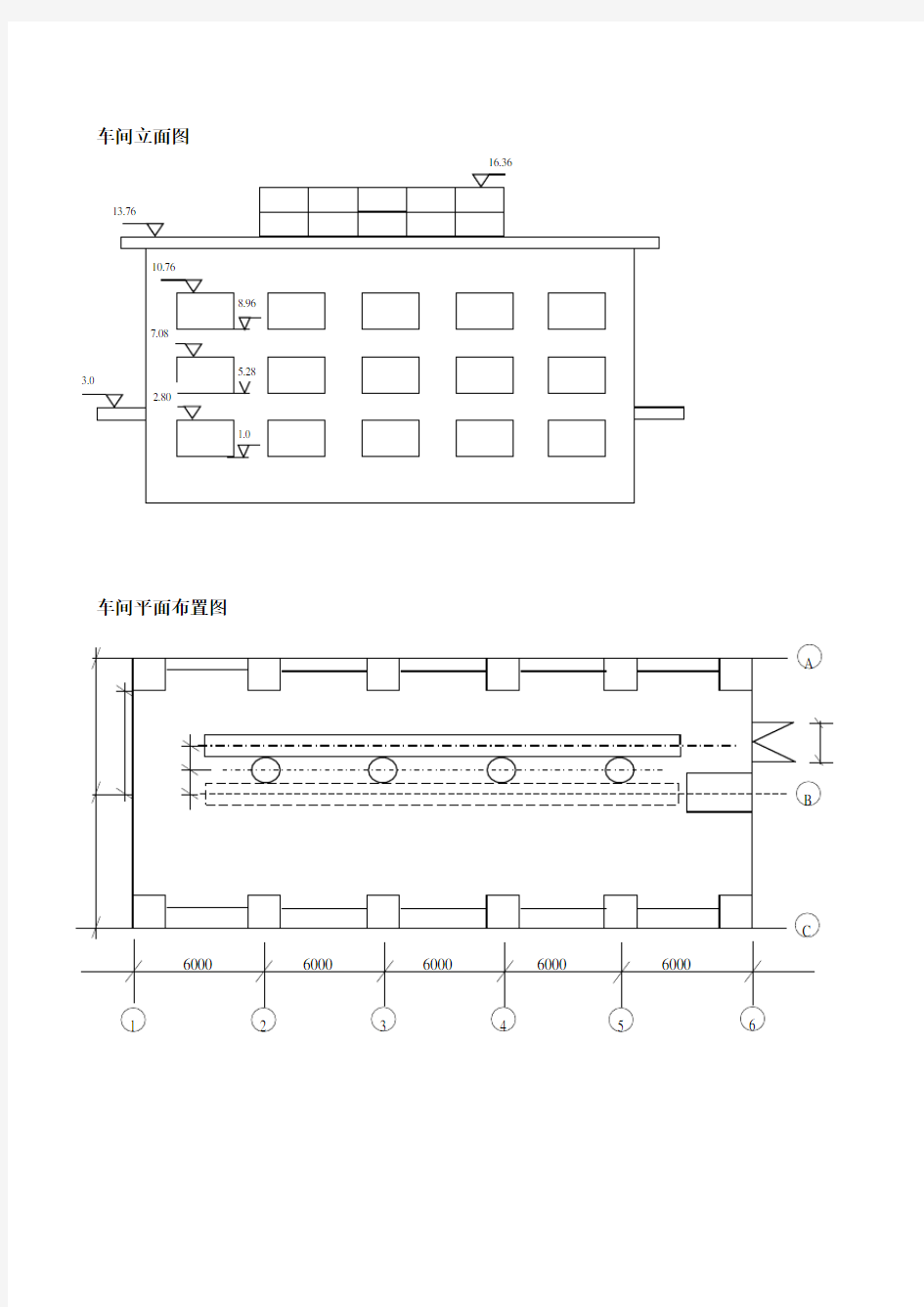

1、轮辗机四台S114型直径2300mm。

皮带机两条宽B=500mm,其中一条为上料皮带,在轮碾机的上部。

另外一条皮带为下料皮带,深入地下500-800mm。

3、吸入气流量及浓度:流量1500mg/m3含SiO210%以上。要求两台轮碾机的粉尘用一套粉尘治理系统。除尘设备可选用电除尘器或袋式除尘器。

4、环境温度t=14℃

5、车间平面图、车间立面图及轮碾机立面图附后。

三、成果要求:

1、绘制粉尘治理平面图、剖面图、系统图各一份<2号>

2、整理计算书一份

要求:水力计算

设备选择计算

车间风平衡计算,给出补风量

四、参考资料:

《工业通风》建筑工业出版社

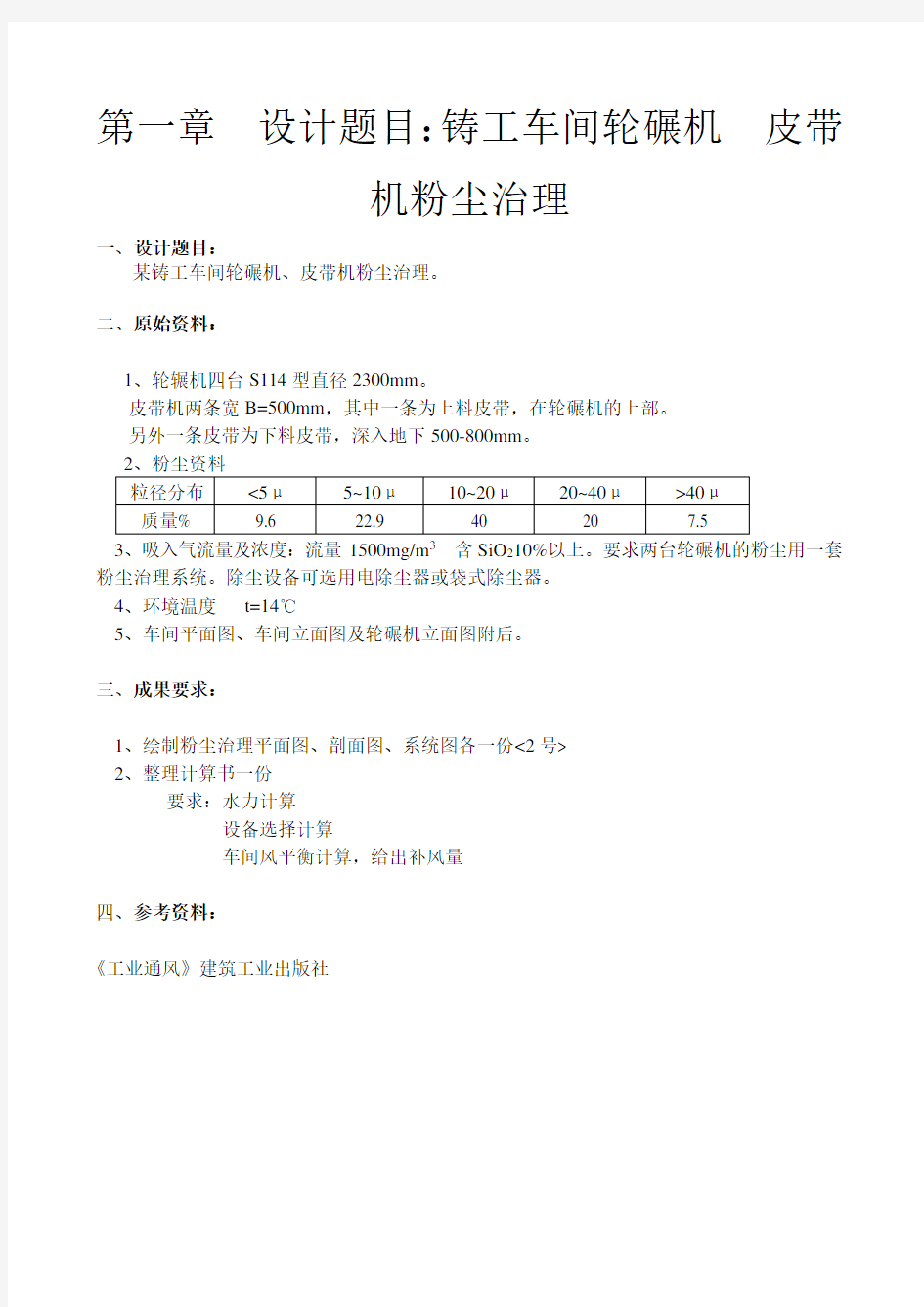

车间平面布置图

轮碾机立面图

第二章设计

一除尘系统的划分

1 划分原则

①以生产主机为中心,同一生产流程。运行班次相同,生产时间相同的扬尘点划分为

一个中心。

②每一个系统排风点,不超过5~6个。

③粉尘性质相同的吸风点划分为一个系统,以利于物粒回收。

④下列情况之一不能划分为一个系统:

a 易燃易爆粉尘和油污

b 混合后有结雾可能的气体

c 混合后有爆炸可能的气体

d 混合后影响物粒回收的气体

2 系统划分

根据所给设计资料,可知其生产工艺操作过程为:物料由架空皮带运输于碾上时,物料经溜槽落至轮碾机上,被碾碎后,再经溜槽落至地沟皮带上,故可定八个产尘点。

将八个产尘点划分为两个对称系统,两台轮碾机及各自相应皮带产尘点为一个系统,此划分方法,一方面两系统对称,可省管材,使风机与除尘器选择型号一样,维护及检修更方便;另一方面,在系统中,有一台轮碾机停止工作时,也可以不致使除尘器空载量过大。

二捕集装置(集气罩)的设计

1 布置要求

①尽可能将污染源密闭,以隔断污染气流与室内气流的联系,防止污染物随室内气

流扩散。

②密闭罩内应保持一定的负压,避免污染物从罩上缝隙外逸。

③吸风点位置不宜设在物料集中地点和飞侧区内,避免把大量物料吸入净化系统。

④设计密闭罩不应防,妨碍工艺生产操作。

2 布置原则

①集气罩应尽可能将污染物包围起来,使污染物扩散在最小范围内,以防止横向气

流干扰,减少排风量。

②集气罩的吸风方向尽可能与污染气流运动方向一致,充分利用污染气流的初始动

能。

③尽可能减少集气罩的开口面积,减少排风量。

④集气罩的吸气气流不允许经过人工的呼吸区再进入罩内。

3 捕集装置的布置

由于轮碾机为一落料点,静压较高,可以局部架密闭罩,并设排气罩。地沟皮带也是一落料点,静压较高,也设局部密闭罩,并设排气罩。

4 捕集风量的计算

①轮碾机上捕集风量的确定

由轮碾机尺寸Ф=2300mm,可查得密闭罩排放量Q=4484 m3/h考虑架空皮带产尘

点,有密闭罩通过槽与轮碾机密闭罩相连。所以轮碾机排风量上再加一个附加值,取为500m3/h,故轮碾机密闭罩排风量为4984m3/h.

②地沟皮带局部捕集风量的确定

物料落至皮带运输机时,排风量可按下式计算:

L=L

1+L

2

式中:L——工艺设备排风量 m3/h

L

1

——随物料带入空气量 m3/h

L

2

——为使罩内形成一定负压而吸入空气量 m3/h

取溜槽角度a=650高度H=3m,可得L

=2500 m3/人,ξ=1.05 L=

ξL

=1.05×2500=2625 m3/h,故地沟皮带密闭罩排风量L=2600 m3/h。

③整个系统排风量确定

由于一个系统由两个轮碾机及各自相应皮带产尘点组成,故总风量为上述风量的二倍。

L=2×(2625+4984)=15218 m3/h

三除尘器设计选择

1 除尘器选择原则

①选用的除尘器必须满足排放标准规定的排放浓度

②粉尘的物理性质对除尘器性能有较大影响,粘性大的粉尘容易黏结在除尘器表

面,不宜采用干法除尘;比电阻过大或过小的粉尘,不宜采用电除尘;纤维性或

憎水性粉尘,不宜采用湿法除尘。

③气体的含尘浓度较高时,在静电除尘器或袋式除尘器前应设置低阻力的初净化设

备,去除粗大尘粒,以使设备更好的发挥作用。

④气体温度和其他性质也是选择除尘设备时必须考虑的因素。

⑤选择除尘器时,必须同时考虑捕集粉尘的处理问题。

⑥选择除尘器还必须考虑设备的位置,可利用的空间,环境条件等因素;设备的一

次投资(设备、安装和工程等)以及操作和维修等经济因素也必须考虑。

2 除尘效率

η=(η

1-η

2

)/η

1

×100%=(1500-100)/1500×10%=99.8%

η

1

:除尘器进口空气含尘浓度1500mg/m3

η

2

: 除尘器出口空气含尘浓度2mg/m3

注:系统局部通风除尘后所允许的排放浓度:第一类含10%以上的游离二氧化硅为 2 mg/m3

3 除尘器的选择

①除尘器参数

②除尘器类型的选择

本设计一个系统总排风量为15218 m3/h,因此采用了72ZC300A型回转反吹扁袋

式除尘器。配套性能如下:

风量:10200~15300 m3/h 袋长:3m 袋数:72条

吹风机:型号9-26NO.4.5 风量:3521 m3/h

风压:4920Pa 转速:2900r/min

-2 功率:7.2Kw

电机:型号 Y32 S

2

减速器:BLY2715-43×17 速比:731

该除尘器选用X型S旋,入口气流顺时针方向旋转,出口向上。净化效率 =99~

99.5%,工作阻力ΔP=800~1300Pa,

除尘器外型尺寸:净高F=6035mm 出口尺寸:Ф630mm

进口尺寸:400×800mm 出口高度:5230mm 四输送管道设计

1 管道布置原则

①一般原则 a 划分系统原则 b 管道敷设原则

c 管道支撑的原则

d 管道连接原则

②除一般原则外应满足:

a 除尘管道应尽可能垂直或倾斜敷设。

b 为减轻风机磨损,特别当气体含尘浓度较高时,应将净化装置设在风机的吸入

段。

c 分支管与水平管或倾斜主干管连接时,应从上部或侧面接入,三通管夹角一般

不宜大于300.

d 输送气体中含磨溜性强的粉尘时,在有局部压力损失的地方应采取防磨措施,并

考虑管件的检修方便。

2 管道的布置方式

为了便于管理和运行调节,官网系统不宜过大,同一系统的吸尘点不宜过多,同一系统有多个分支管时,应将这些分支管分组控制。

常见干管布置方式有:

a 干管配管方式

b 个别配管方式

c 环状配管方式

3 管道水力计算步骤

①首先确定各抽风点位置和风速、风量、气体净化装置、风机和其他配件型号,

风管材料等,本设计采用

②根据现场实际情况布置管道,绘制管道轴测图,并进行管段编号,标注长度和

风量。

④根据系统各管段的风量和选择的流速确定各管段的断面尺寸。

⑤风管断面尺寸确定后,应按管内实际流速计算压损,压损计算从最不利环路(系

统中压损最大的环路)开始。

⑥对并联管道进行压力平衡计算,两分支管段的压力差应满足以下要求:除尘系

统应小于10%,其他通风系统应小于15%。

⑦计算除尘系统的总压力损失。

⑧根据系统的总风量、总压损选择风机和电动机。

4 管路系统水力计算

①选择计算环路:1-2-3-4-5-6-7为最不利管路

t=14℃ρ=ρ

o ×T

O

/T=1.293×273/(273+14)=1.23kg/m3

管号

流量Q

(m3/h)

管长

L(m)

管径D

(mm)

流速V

(m/s)

λ

/d(m-1)

ρ

v2/2(Pa)

Δ

P

L

=L(λ

/d)(ρ

v2/2)

(Pa)

1-2 2625 11.5 250 14.86 0.0716 135.80 111.81

2-3 7609 1.3 450 13.30 0.0441 108.79 6.24

3-4 15218 3.5 560 17.17 0.0298 181.31 18.34

除尘

器

15218

5-6 15218 10 560 17.17 0.0298 181.31 52.40

6-7 15218 20 560 17.17 0.0298 181.312 104.80

8-2 4984 7.5 360 13.61 0.0565 113.92 48.27

9-10 2625 10.25 250 14.86 0.0716 135.80 996.64

10-11 4984 9 360 13.61 0.0565 113.92 57.93

A 管段1-2

a 矩形集气罩α=40°查得ξ=0.12 插板阀门开启ξ=0

b 合流三通:α=30° D

1=250mm D

2

=300mm D

3

=400mm

F

1+ F

2

> F

3

L

2

/L

3

=0.6 F

2

/ F

2

=0.56

查得ξ=0.56 支管ξ=0.12

C 90°圆形弯头:R/D=1.5 用三中节两端节ξ=0.23

管段1-2的局部阻力 Z

1

=(0.12+0.56+0.23)×109.05=99.24Pa B 管段2-3

90°Y型三通α=45° L

2/L

1

=0.5 查得ξ=0.56 Z

2

=0.56×102.3=57.29Pa

C 管段5-6

两个90°圆形弯头 R/D=1.5 用三中节两端节ξ=0.23 Z

1

=(0.23+0.23)×43.4=19.96Pa

D 管段6-7

a 渐扩管F

1/ F

=1.5 α=30°查得ξ=0.13

将ξ

0变成对应于F

1

的动压ξ即ξ=ξ

(F

1

/F

)2=0.29

b 风帽:h/D=0.5 查得ξ=1.3 Z

4

=(0.29+1.3)×43.4=69.01Pa

E 管段7-8:

a 矩形罩α=40°查得ξ=0.12

b 合流三通ξ=0.12 Z

5

=(0.12+0.12)×154.1=36.98Pa

F 管段9-10:

a矩形罩α=40°查得ξ=0.12

b合流三通:α=30° D

1=250mm D

2

=300mm D

3

=400mm

F 1+ F

2

> F

3

L

1

/L

2

=0.4 F

2

/ F

3

=0.39

查得ξ

1=0.05 支管ξ

2

=0.2 Z

6

=(0.12+0. 2)×109.05=27.26Pa

G 管段10-11:

a 矩形罩α=40°查得ξ=0.12

b合流三通:α=30°ξ=0.05

c 90°圆形弯头ξ=0.23

Z

7

=(0.12+0.05+0.23)×154.1=61.64Pa

③并联管路压力平衡

节点2:ΔP

1-2=189.03Pa ΔP

2-8

=113.95Pa

(ΔP

1-2-ΔP

2-8

)/ΔP

1-2

=(189.03-113.95)/189.03=39.7%>10%

节点压力不平衡,调整后管径为

d′

2-8= d

2-8

(ΔP

2-8

/ΔP

1-2

)=249.86mm

调整为250mm

节点10:ΔP

9-10=114Pa ΔP

10-11

=154.01Pa

(ΔP

10-11-ΔP

9-10

)/ΔP

10-11

=(154.01-114)/154.01=26%>10%

节点压力不平衡,调整后管径为:

d′

9-10= d

9-10

(ΔP

9-10

/ΔP

10-11

)=250×(114/154.01)0.225=233.6mm

调整为240mm

④通风机和电动机的选择

功率:系统总功率等于1-7管段与布袋除尘器的阻力,再加上风机两头压损与最后一弯头估计压损150Pa。

风量:L′=L×K

L

=1.15×11700=13455 m3/h

风压:ΔP′=K×ΔP=1.2×(1422.13+150)=1886.56Pa

则预选4-86N

O

.6.3C型风机

转速:1800r/min 序号:5 全压:2200Pa 功率:14.56Kw

流量:17396 m3/h 电机:Y160N

O -2(JO

2

61-2) 电机功率:15Kw

管道水力计算表总表

⑤校核

A 风机进出口局部损失:进口尺寸:D=630mm 出口尺寸:353×459mm

a 进口局部损失:tan(α/2)=0.5×(700-630)/630=0.11

其中α=120 得ξ=0.1

断面流速:V

1

=15218×4/3600п(0.63)2=13.57m/s

Z

1

=0.1×1.23×13.57×13.57/2=11.32Pa

b 出口局部损失:F

4/ F

=п×0.72/(6.353×0.459)=2.37

tan(α/2)=0.5×(700-459)/630=0.24 其中α=27°得ξ=0.38 断面流速:V

2

=15218/3600(0.353×0.459)=26.09m/s

Z

2

=0.38×1.23×26.092/2=159.08Pa

B 除尘器进出口局部损失:进口尺寸:400×800mm 出口尺寸:D=630mm

a 进口局部损失:F

4/ F

=4×800×400/(п×4002)=2.54

tan(α/2)=0.5×(800-400)/2×800=0.25 其中α=28°得ξ=0.33

Z

3

=0.33×99.77=32.92Pa

b 出口局部损失:

直角弯管:R/D=1.5 ξ=0.23 Z

5

=0.23×40.4=9.29Pa

带锥风帽:h/D=0.5 ξ=1.3 Z

6

1.3×40.4=5

2.52Pa

ΣZ=11.32Pa +159.08 Pa +32.92 Pa +0.804 Pa +9.29 Pa +52.52 Pa =265.93Pa

修正后总风压为:ΔP

修

=1060.27+265.93-150=1176.2Pa

ΔP=1.2×1176.2=1411.4Pa

符合所选电机和风机的型号