压缩机变频节能改造及节能量分析

冯东升

(上海电机系统节能工程技术研究中心有限公司,上海 200063)

摘要:本文从压缩机的变频调速原理出发,介绍了压缩机系统的变频改造方案,并主要阐述了变频改造后的节能量计算方法,最后通过实例进行了节能效果分析,结果表明该技术节能效果显著,值得推广。

关键词: 压缩机 变频改造 节能

The Analysis of Frequency Conversion Energy Saving In Compressor

Feng dong-sheng

(Shanghai Engineering Research Center of Motor System EnergySaving Co.,Ltd., Shanghai

200063,China)

Abstract: This paper start with the frequency control of compressor, mainly introduces the project of frequency conversion and method of calculating energy saving in compressor. Results show that , the technology is advanced and worth promoting.

Key words: compressor;frequency conversion; energy-saving

1 概述

压缩机作为基础工业装备,广泛的应用于机械制造、冶金、石油化工、矿山、纺织等工业生产的各个领域中。空压机的种类有很多,常见的主要有活塞式、螺杆式、离心式等几种。由于压缩机通常是长期连续的运转方式,因此在各种工矿企业内属于耗电量较多的重点用电设备之一。

在国民经济可持续发展的战略之下,能源作为国家的重要物质基础,节能和绿色生产已成为国家十二五规划的重点,工业企业在保证正常的生产条件下,如何实现节能已势在必行,空压机作为重点耗能设备,已经成为了关键词。

2变频调速在压缩机上的节能应用

2.1压缩机的调节方式

在实际应用当中,比较常用的主要是往复式(活塞式)和螺杆式压缩机。空气压缩机其工作原理是当储气罐(管路)内空气压力达到设定压力上限 (例如0.7MPa)时,压缩机进入空转卸载状态,当储气罐内空气压力低于设定压力下限(相对应值0.6MPa)时,压缩机又进入满载工作状态。由于生产线上使用空压机的设备的工作周期和生产工艺的差别,使得用气量瞬时变化非常大,这就造成空气压缩机工作时总是在重复满载-卸载工作方式。满载时的工作电流接近电动机的额定电流,卸载时的空转电流约为30~50%电动机额定电流,这部分电流不是做有用功,而是机械在额定转速下的空载损耗。这种机械式调节装置虽然也能起到压力调节作用,但是压力调节精度低,压力波动大,卸载后空压机依然在额定转速下工频运行,造成电能的浪费;突然加载时,又会对供电电网和空压机设备造成很大的冲击,增加了设备的机械磨损。

2.2压缩机的变频调速原理

根据空气压缩理论,压缩机的轴功率、排气量和轴转速符合下列公式: 9550n M P r r ×=

211n V k V h d ××= 式中:r P ——压缩机轴功率,kW

r M ——压缩机输入的平均轴扭矩,N·m

n ——压缩机轴转速,r/min

k ——与气缸容积、温度、压力和泄露有关的系数

2n ——变频调节后的压缩机转速,r/min

1h V ——吸气容积,m 3

1d V ——在2n 转速下的排气量,m 3 /min

根据上述理论分析,在空气压缩机的吸气容积一定(同一压缩机容积一定)的条件下,只有调节压缩机的转速能改变排气量,空气压缩机是恒转矩负载,压缩机轴功率与转速呈正比变化,在压缩机总排气量大于用气量时,通过降低压缩机转速调节供风压力,是达到压缩机经济运行的有效方法。可以选用的压缩机变极电动机、改变皮带轮传动比、串级调速等调速方法中,变频调速与其他调速方法相比,具有无极调速、容易实现自动控制、不用改变设备结构和安装量小的特点。

变频调速的优点是压力给定方便,根据用气量的变化随时调整设定值,能够实现压力闭环运行,实现压缩空气的恒压供应,提高空压机的运行效率,达到节能的目的。

3压缩机变频恒压控制节能分析、计算

3.1压缩机变频恒压控制效益分析

压缩机系统为典型的恒转矩负载特性,对于压缩机的恒压输出系统而言,恒压控制后系统运行在恒转矩变流量状态。

在采用变频调速时,系统流量需要减小时,降低压缩机转速,使压缩机在规定压力下低流量点运行。压缩机的输入功率与流量成近似线性关系,如图1所示。

图1 压缩机恒压变流系统减速运行的功率消耗示意图

因此压缩机系统进行变频改造后的节能效果主要决定于所运行流量的大小,压缩机的耗电量与流量成正比关系。

对于全速工频运行的压缩机系统,采用卸载自动进行调节后,虽然总管道输出压力保持在一定范围,但这时压缩机电机运行在轻载和满载两种状态,白白浪费掉电机运行在卸载状态时的能量消耗,因此采用变频恒压控制改造后降低了压缩机的运行转速,节约了能量的消耗。

系统改造后还可使系统实现软启动、软停止,减少系统启动对电网的冲击,减少系统启动次数,系统运行平稳;由于压缩机运行转速的降低,减少机械磨损,延长电机和压缩机的使用寿命。

系统若采用压力闭环控制方案改造后,可实现全自动控制,真正实现无人值守。

3.2压缩机变频恒压控制节能计算

根据压缩机的负载性质,我们可以得到压缩机的输入功率表达式:

y k r P P P += (1)

r P ——压缩机输入功率(kW )

k P ——压缩机的空载损耗功率(kW )

y P ——压缩机的有效功率(kW )

yl y P Q k P ××= (2)

k ——比例系数

Q ——压缩空气流量(m 3/min )

yl P ——压缩空气的压力(kPa )

由于工频运行时,压缩机组运行在满载和空载两种状态,假设机组空载运行

时的系统损耗和满载运行时的系统损耗相同(k P ),因此工频运行时电机消耗电能的表达式为:

满载空载满载工频)

(t P t P t P t P P W y k k y k ×+×=×+×+=(3) 工频W ——工频运行压缩机的耗能量(kWh)

t ——压缩机空载、满载运行时间和 (h)

满载t ——压缩机满载运行时间(h)

空载t ——压缩机空载运行时间(h)

机组在变频运行时,根据(2)式可知,在恒压控制时压缩机的输入功率和流量成正比,根据压缩机的工作特性,压缩机组的流量与转速成正比,即与电机的运行频率成正比,由此可得:

e e

Q f f Q ×=1变频 即:e e f f Q Q 1=变频 (4) 变频Q ——压缩机在变频运行时的流量(m 3/min )

1f ——压缩机拖动电机变频运行频率(Hz)

e f ——电机工频运行频率(Hz)

e Q ——压缩机在工频运行时的流量(m 3/min )

压缩机组采用变频运行后,要保证用户的用风量,这样同一运行时间下变频运行的压缩风量应与工频运行相同,因此有:

满载

变频t Q t Q e ×=× 即:t t Q Q e 满载变频= (5) t ——工频运行时满载与空载时间和(h)

满载t ——工频运行时满载运行时间(h)

由(4)、(5)式可知:

t t f f e 满载=1 (6)

从(2)、(4)、(5)式可以看出,由于工、变频运行压力要保持不变(这里忽略工频运行时的压力变化),变频运行时压缩机组的输入功率为:

y y P t t P ×=满载

变频 即:t t P P y 满载变频= (7) 变频y P ——压缩机在变频运行时的有效功率(kW)

y P ——压缩机在工频运行时的有效功率(kW)

变频运行时电机消耗电能的表达式为:

t P P W y k ×+=)

(变频变频变频 (8) 变频k P ——压缩机在变频运行时的损耗功率(kW )

根据机械负载的特点,近似认为机械损耗功率与转速成正比,由(5)、(6)式可知:

t t P P k k 满载

变频×= (9)

由(9)、(7)可将(8)式可变换为:

满载满载变频满载变频t P t P t P t P W y k y k ×+×=×+×= (10)

变频W ——变频运行压缩机的耗能量(kWh )

由(3)、(10)式可得到,使用变频后压缩机轴端输入功率减少量为:

空载满载变频工频t P t t P W W W k k z ×=?×=?=Δ)( (11)

空载t ——工频运行时空载运行时间(h )

z W Δ——压缩机轴输入能量节约量(kWh )

以上计算得到了压缩机轴输入(电机轴输出)能量节约量,我们假设变频器使用前后的电机效率不变,得到系统耗电量的节约量(节能量)

ηz W W Δ=Δ (12)

W Δ——压缩机电机节能量(kWh )

η——电机运行效率

由于压缩机空载时电机的输出功率为:

η?××××=COS I U P k 空载3 (13)

U ——压缩机电机的运行电压(V )

空载I ——压缩机电机空载运行时的电机电流(A )

?COS ——压缩机电机空载运行时电机的功率因数

由(11)、(12)、(13)式可以得到:

空载空载t COS I U W ××××=Δ?3 (14)

这样我们只要检测到压缩机空载运行时的电机电压、电流、功率因数以及某时间段内的压缩机系统的空载运行时间和,就可计算出该时间段内的节能量。

以上的计算为理论计算,在计算过程中忽略了一些次要因素,计算结果仅供参考,实际的节能效果要根据实际情况和变频器的设定情况,通过实际测量来确定。

4压缩机变频改造案例

4.1压缩机技术参数

电机技术参数

型号额定功率额定电压额定电流额定转速调速方式数量

Y315M2-4 160kW 400V 268.6A 1485rpm 不调节 3 Y280S2-4 75kW 400V 129.1A 1480rpm 不调节 1

压缩机技术参数

型号额定流量额定压力类型额定功率满载运行电流空载运行电流

MM160 26m3/min 0.85MPa 螺杆式160kW 265A 120A MM75 12.1m3/min 0.85MPa 螺杆式75kW 125A 65A 备注:

1、目前运行采用人工起停的方法控制,风压波动大,有较长的空车时间;

2、运行压力要求,不低于0.6MPa;

3、目前两台160kW投入运行,在需求量较小时启动一台160kW一台75kW;

4、目前运行两台160kW,折算满载空载运行时间为:一台满载运行,一台满载空载

运行时间比为1:1。

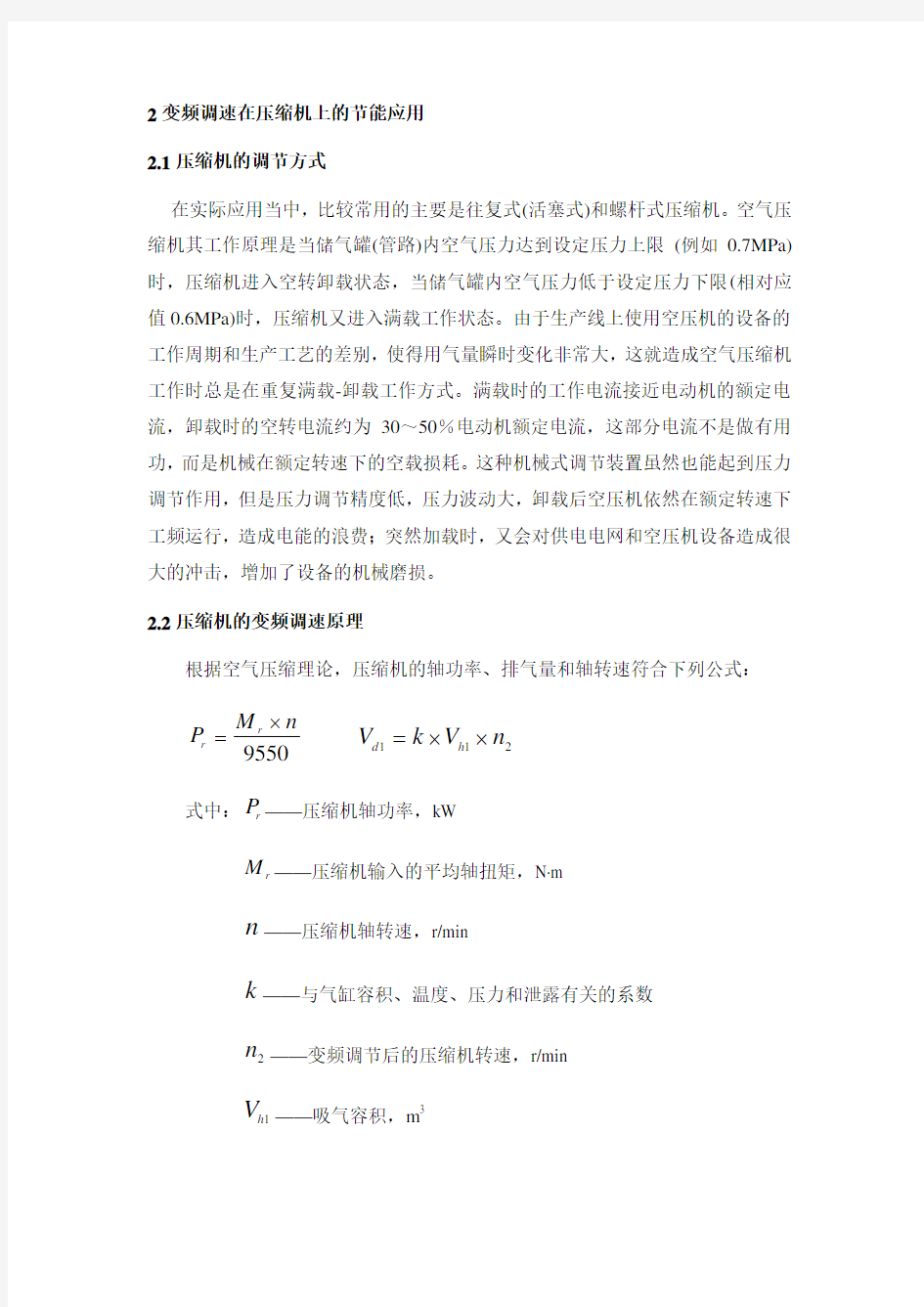

4.2变频改造技术方案

该系统是采用一拖四方案,利用一台变频器对四台压缩机进行变频控制,在

运行时可根据需要通过人工确定工频、变频运行的压缩机,也可系统智能完成压

缩机的循环切换,实现恒压供风。

在安装时,保留原压缩机的供电柜,将原压缩机的供电柜输出接到变频控制

柜的相对应接触器上,对原压缩机系统的控制进行相应的改造,满足变频运行和

工频运行两种工作状态对压缩机控制的要求,实现工频和变频互锁,操作时只需

要按原操作方式对压缩机进行操作即可,系统原理图如图2所示。

图2 变频一拖四控制方案系统示意图

在设备运行时,首先选择强制退出运行的压缩机,系统根据投入运行的压缩

机自动分配变频运行和工频运行的压缩机,并启动首先变频运行的压缩机,变频器拖动该压缩机组变频启动并运行,当压缩机运行到额定转速时还达不到设定压力,变频控制装置自动将该压缩机切换到工频运行,然后变频启动另一台压缩机并变频运行,变频控制的压缩机组运行频率降低到设定下限,管网压力还高于压力设定值时,装置自动切除工频运行的压缩机,如此循环进行。

在一台160kW 和一台75kW 压缩机能满足要求时,自动将75kW 变频运行,160kW 工频运行。

在变频器需要检修时,可以继续采用工频运行方案。

4.3节能计算

根据节能分析中的节能量计算公式,每天运行时间按24小时计算,功率因数为0.85,可计算出一个满载、空载周期节约能量为(认为功率因数在空载和满载运行时相同):

8481285.012040033=××××=××××=Δ空载空载t COS I U W ? (kWh) 目前一个满载—空载周期总耗能为:

272185.0122651212040033=××+×××=××+×××=)(

)

(满载满载空载空载工频?COS t I t I U W (kWh)

因此节电率约为:31%

每年运行按330天计算,这样每年可节约电能:

279840330=×Δ=W W 节约(kWh)

电费按0.7元/度计算,年可节约电费:

279840×0.7=19.6(万元)

5 结语

在对压缩机进行变频节能改造时,应按恒转矩负载特性考虑。变频节能改造

实例表明,对压缩机实施变频调速,具有调速性能好、运行安全可靠、节能效果显著等优点,可以普遍推广到各种具有节能潜力的压缩机应用领域。

参考文献:

[1] 李文华,韦蕊蕊,张益祥.改善空压机运行的节能技术[J].煤矿机械,2007,28(8):173-174.

[2] 马永生.空压机应用变频调速的节能分析.电气应用,2008,27(2):15.

变频不是到处可以省电,有不少场合用变频并不一定能省电。作为电子电路,变频器本身也要耗电(约额定功率的3-5%)。一台1.5匹的空调自身耗电算下来也有20-30W,相当于一盏长明灯. 变频器在工频下运行,具有节电功能,是事实。但是他的前提条件是:第一,大功率并且为风机/泵类负载;第二,装置本身具有节电功能(软件支持);第三,长期连续运行。这是体现节电效果的三个条件。除此之外,无所谓节不节电,没有什么意义。 变频节能 什么是变频器 变频器是利用电力半导体器件的通断作用将工频电源变换为另一频率的电能控制装置。 PWM和PAM的不同点是什么 PWM是英文Pulse Width Modulation(脉冲宽度调制)缩写,按一定规律改变脉冲列的脉冲宽度,以调节输出量和波形的一种调值方式。 PAM是英文Pulse Amplitude Modulation (脉冲幅度调制) 缩写,是按一定规律改变脉冲列的脉冲幅度,以调节输出量值和波形的一种调制方式。 电压型与电流型有什么不同 变频器的主电路大体上可分为两类:电压型是将电压源的直流变换为交流的变频器,直流回路的滤波是电容;电流型是将电流源的直流变换为交流的变频器,其直流回路滤波石电感。 为什么变频器的电压与电流成比例的改变 异步电动机的转矩是电机的磁通与转子内流过电流之间相互作用而产生的,在额定频率下,如果电压一定而只降低频率,那么磁通就过大,磁回路饱和,严重时将烧毁电机。因此,频率与电压要成比例地改变,即改变频率的同时控制变频器输出电压,使电动机的磁通保持一定,避免弱磁和磁饱和现象的产生。这种控制方式多用于风机、泵类节能型变频器。

压缩机是一种重要的工业设备,广泛应用于生产生活的各个方面,空调、冷库、石油工业、化工工业都离不开压缩机。但是压缩机同样也是耗电大户,其在生产生活中的运行会造成大量的电力消耗,研究压缩机节能技术十分必要。 压缩机运行节能 1压缩机运行中存在的问题 1.1出力低,能耗高。很多工业用压缩机出于节能考虑,限制压缩机功率,导致压缩机压缩能力低于设计值,尤其是夏季载荷升高时输送量将明显下降,由于散热能力有限,使得生产线其它设备不能满荷运行,降低了生产效率。 压缩机双机并联的运行模式运行效率不高,稳定性欠佳,两台压缩机并联工作,虽然能够明显增加总流量,但是单台压缩机的工作流量要比单机工作时低,因此每台压缩机的工作效率都下降了。双机并联的总压缩流量要比独立工作的流量小,而且并联之后流量增加,管道阻力损失将随之增大,机组的安全性也受到影响。 1.2机组运行状态不佳。这个问题主要表现在压缩机运行周期难以满足设计要求、夏季运行不稳定、故障多发等方面,一些压缩机设备长期运行,机械、电气和仪表等构件故障多发,采用事后维修的方式难以实现机组长时间无故障稳定运行,容易出现故障,导致压缩机停车,影响生产安全。 1.3运行维护费用偏高。旧压缩机维护费用很高,两机并行时,两组压缩机都要备用一套故障多发件,双备份成本,同时也造成了一些备用件的冗余和浪费。 2压缩机能量调节与能耗 压缩机一般根据设计工况冷量实际需求选型,一般情况下压缩机都是全年工作,横跨冬夏极

端天气,所以面临着相对复杂的外部环境,而且实际工况和设计方案之间难免存在一定偏差,所以压缩机功率要有适当富余。 现阶段,压缩机能量调节主要有间歇控制运行、吸气调节、气缸卸载、旁通调节和无极变速调节等类型。其中压缩机间歇运行是比较常见的运行方式,环境温度高于设定温度,压缩机将启动运行,环境温度下降到设定温度以下,压缩机将停止工作。这样的工作方式适用于环境温度比较稳定、负载不大的情况,但是实际使用过程中,并非任何时刻环境温度都趋于稳定。极端天气和复杂工作环境下,各种生产活动都会造成冷量负载变化,温度变化频繁,发动机频繁启停,会造成较大的能量浪费。而发电机瞬时电流会污染电网,增加电网波动,压缩机的寿命也会受到影响。因此,变频技术在压缩机中也得到了更多的应用。 3压缩机变频节能 工况一定的情况下,压缩机制冷量和质量流量成正比,变频调节的基本思路就是通过改变压缩机电机转速来调整质量流量,从而改变总机组制冷量。 系统功耗和表征调节方式有关,同时也受制冷装置制冷量影响,制冷系统热负荷减少,冷库控制系统将通过变频器降低压缩机转速,从而降低制冷剂质量流量,降低制冷剂冷凝温度,升高蒸发温度,从而降低总冷量。而且变频电机转速下降,压缩机摩擦功减小,绝热效率也随之升高,对降低K值也有帮助。部分负荷状态下,压缩机电机转速下降,KQ减少,能够大幅度降低系统功耗。 压缩机节能技术 1压缩机控制工艺参数优化 1.1吸入压力调整。选择合适的吸入压力能够有效降低压缩机功耗。一般情况下,吸入压力越低,能耗将越大,特别是压缩机一段的吸入压力。因此,可适当提高压缩机的吸入压力,在一段吸入中增加高效旋风入口分离器,进一步消除进气管网的阻力,在保证充足处理气量的同时获得更高的吸入压力。 1.2压缩机段间压降降低。压缩机段间压降同样也是压缩机功耗的重要原因。为了降低段间压降,可用高效换热器代替级间冷却器,减少不必要的管路设备和弯头,同时改善操作条件,降低冷却器结垢程度。 2压缩机结构设计优化 2.1三元流叶轮。三元流叶轮是专为气体流动设计的叶轮结构形式,大型压缩机一般采用这种结构形式。现有叶轮也可以通过适当的改造使之具有三元流叶轮的特点,显着改善叶轮的性能。相关理论研究和试运行证明三元流叶轮的使用能够提高叶轮运行效率最高10%左右,对原有压缩机叶轮的改造成本较低。但是,能够明显提高设备生产能力,改善经济效益,压缩机的节能性能也将明显提高。

几种典型负载的节电率计算方法 (1)各种风机、泵类因为P∝n的三次方,节电效果显著,应首先应用变频器,具体值见表1。表1 应用变频器节电效果 计算时可用

式中P%——实际消耗功率百分值; s——实际转速百分值; K——系数,K=0.0001。 节电率N%=1-P% 举例,转速n为90%时,相应频率值为45Hz,则P%=0.0001×(90)3=73%。所以N%=1 -73%=27%。一般风机、泵类节电率在30%以上。 (2)空压机、挤出机、搅拌机因为P∝n,所以节电率与允许减速范围成正比,N%=n%。 (3)波动负载如破碎机、粉碎机、冲床、落料机、剪切机等9这种负载具有周期波动性,且波动功率较大,控制方式以闭环为好,相对节电率也大些,功率波动负载如图所示。

(4)阶梯负载如间歇工作有储气罐的空压机、定容积水箱、水池、水塔等,工作时间t1是满负载PH,一定压力后自动卸载,电动机空载Po时间为t1,采用降速降流量,用适当延长工作时间t1、缩短空载时间t2的方法来实现节电。经实际运行,约有15%~20%的节电率。而且t2 (5)间歇负载如高位水箱、水池、水塔等。工作时间t1为满负载,不工作时间为t2,且t2≥t1,现采用降速降流量,延长工作时间t1,缩短不工作时间t2,这样改变后节电效果也明显,约有20%~30%的节电率。间歇工作负载的功率变化情况(Po=0)如图所示。 (6)人为的负载转移来实现节电这种情况往往发生在中央空调系统的冷却泵、冷冻泵或其他同类地方。平常开一台泵,电动机 处于满负载或超负载,而且压力、流量也无富余度,使用变频器后没办法实现节电。但各用泵较多,一般是1:1(五星级宾馆大都如此),这时只有采用人为的负载转移方法来实现节电,见表2。 关于往复式压缩机节能降耗途径的研究参考文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月 关于往复式压缩机节能降耗途径的研究 参考文本 使用指引:此安全管理资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 通过对往复式压缩机压缩过程进行理论分析,结合生 产实践中用到的节能技术,对往复式压缩机节能降耗途径 进行探索,并作出总结。 某加气母站共六台D型水冷往复式压缩机,均为四级 压缩,主要用于将低压的净化天然气压缩到25MPa高压天 然气。为深入开展节能降耗工作,减少压缩机能耗损失, 提高设备工作效率,现就往复式压缩机压缩原理进行理论 分析,根据生产运行中的事故案例,结合实践中常用的节 能技术,提出节能措施,为场站压缩机技术改进提供可靠 依据。 压缩过程理论分析 往复式压缩机将低压气体压缩为高压气体,由吸气、压缩、排气三个过程组成。 典型的压缩过程有等温压缩、绝热压缩和多变压缩三种,其中等温压缩和绝热压缩属于理想情况,压缩过程中状态参数都有明显变化。 等温压缩功为Wdb,由面积c-a-db-d-c表示,同理,绝热压缩功为Wjb,多变压缩功为Wbb。有图可以Wdb 压缩机变频节能改造及节能量分析 冯东升 (上海电机系统节能工程技术研究中心有限公司,上海 200063) 摘要:本文从压缩机的变频调速原理出发,介绍了压缩机系统的变频改造方案,并主要阐述了变频改造后的节能量计算方法,最后通过实例进行了节能效果分析,结果表明该技术节能效果显著,值得推广。 关键词: 压缩机 变频改造 节能 The Analysis of Frequency Conversion Energy Saving In Compressor Feng dong-sheng (Shanghai Engineering Research Center of Motor System EnergySaving Co.,Ltd., Shanghai 200063,China) Abstract: This paper start with the frequency control of compressor, mainly introduces the project of frequency conversion and method of calculating energy saving in compressor. Results show that , the technology is advanced and worth promoting. Key words: compressor;frequency conversion; energy-saving 1 概述 压缩机作为基础工业装备,广泛的应用于机械制造、冶金、石油化工、矿山、纺织等工业生产的各个领域中。空压机的种类有很多,常见的主要有活塞式、螺杆式、离心式等几种。由于压缩机通常是长期连续的运转方式,因此在各种工矿企业内属于耗电量较多的重点用电设备之一。 在国民经济可持续发展的战略之下,能源作为国家的重要物质基础,节能和绿色生产已成为国家十二五规划的重点,工业企业在保证正常的生产条件下,如何实现节能已势在必行,空压机作为重点耗能设备,已经成为了关键词。 螺杆空压机变频节能改造原理与应用 螺杆式空压机广泛地用于工业生产中,在其控制中采用加载-卸载阀来控制空压机的供气。由于用气设备的工作周期或是生产工艺的差别,使得用气量发生波动,有时会造成空压机频繁加载、卸载。空压机卸载后电机仍然工频运转,不仅浪费电能而且增加设备的机械磨损;空压机加载过程是突然加载,也会对设备和电网造成较大的冲击。因此对空压机进行变频改造具有改善电机的启动和运行方式、减少设备的机械磨损、在一定范围内节约电能等效果。 一、螺杆式空压机的工作原理 以单螺杆空压机为例说明空气压缩机工作原理,如图1所示为单螺杆空气压缩机的结构原理图。螺杆式空气压缩机的工作过程分为吸气、密封及输送、压缩、排气四个过程。当螺杆在壳体内转动时,螺杆与壳体的齿沟相互啮合,空气由进气口吸入,同时也吸入机油,由于齿沟啮合面转动将吸入的油气密封并向排气口输送;在输送过程中齿沟啮合间隙逐渐变小,油气受到压缩;当齿沟啮合面旋转至壳体排气口时,较高压力的油气混合气体排出机体。 二、压缩气供气系统组成及空压机控制原理 1、压缩气供气系统组成 工厂空气压缩气供气系统一般由空气压缩机、冷干机、过滤器、储气罐、管路、阀门和用气设备组成。如图2所示为压缩气供气系统组成示意图。 2、空气压缩机的控制原理 在工厂的空气压缩机控制系统中,普遍采用后端管道上安装的压力继电器来控制空气压缩机的运行。空压机启动时,加载阀处于不工作态,加载气缸不动作,空压机头进气口关闭,电机空载启动。当空气压缩机启动运行后,如果后端设备用气量较大,储气罐和后端管路中压缩气压力未达到压力上限值,则控制器动作加载阀,打开进气口,电机负载运行,不断地向后端管路产生压缩气。如果后端用气设备停止用气,后端管路和储气罐中压缩气压力渐渐升高,当达到压力上限设定值时,压力控制器发出卸载信号,加载阀停止工作,进气口关闭,电机空载运行。图3为某品牌空气压缩机的系统原理图。 概述 在许多情况下, 使用变频器的目的是调速, 尤其是对于在工业中大量使用的风扇、鼓风机和泵类负载来说, 设计选型往往以最大工况来选。与实际的工况存在较大的可调整空间。在运行中根据实际运行需要,按照流量、杨程等调节电动机的转速,从而改变电动机的输出转矩和输出功率,以代替传统上利用挡板和阀门进行的流量和扬程的控制, 节能效果非常明显。同时分析变频器在选型、应用中的注意事项。 1变频调速原理 三相异步电动机转速公式为: n= 60f p(1?s) 式中:n-电动机转速,r/min; f-电源频率,Hz; p-电动机对数 s-转差率, 从上式可见交流电动机的调速可以概括为改变极对数,控制电源频率以及通过改变参数如定子电压、转子电压等使电机转差率发生变化等几种方式。变频器效率维持在94%~96%,变频调速是一种高效率、高效能的调速方式,使异步电动机在整个工作范围内保持正常的小转差率下运转,实现无极平滑调速。 1.1变频工作原理 异步电动机的额定频率称为基频,即电网的频率,在我国为50Hz。电机定子绕组内部感应电动势为 U1≈E1=4.44f1Nk1?1 式中E1-定子绕组感应电动势,V; ?1-气隙磁通,Wb; N-定子每相绕组匝数; f1-基波绕组系数。 在变频调速时,如果只降低定子频率f1,而定子每相电压保持不变,则必然会造成?1增大。由于电机制造时,为提高效率减少损耗,通常在U1=U n,f1=f n时,电动机主磁路接近饱和,增大?1势必使主磁路过饱和,将导致励磁电流急剧增大,铁损增加,功率因素降低。 若在降低频率的同时降低电压使E 1f 1?保持不变则可保持?1不变从而避免了主磁路过饱和 现象的发生。这种方式称为恒磁通控制方式。此时电动机转矩为 T =m 1pf 12π(r 2s +sx 22r 2)(E 1f 1 )2 式中T -电动机转矩,N.m ; m 1—电源极对数; p —磁极对数; s —转差率; r 2—转子电阻; x 2—转子电抗; 由于转差率s 较小,(r 2s ?)2?x 22则有 T ≈m 1pf 12πr 2s (E 1f 1)2 =kf 1s 其中k =m 1p 2πr 2(E 1f 1)2 由此可知:若频率f 1保持不变则T ∝s ;若转矩T 不变则s ∝1f 1?; 电动机临界转差率s m ≈r 2x 2=r 2 2πf 1L 2=C f 1 其中C =r 22πL 2 电动机最大转矩T m =m 1pf 1 4π12πf 1L 2(E 1f 1)2=常数 最大转速降?n m =s m n 1=C f 160f 1 p =60p =常数 由此可知:保持E 1f 1=?常数,最大转矩和最大转矩处的转速降落均等于常数,与频率无关。因此不同频率的各条机械特性曲线是平行的,硬度相同。 1.2风机、泵负载特性 以风机、泵类为代表的二次方减转矩负载即转矩与转速平方成正比。如图所示,在低转速下负载转矩非常小。 风机、水泵的负载特性如下 n 1n 2?=Q 1Q 2? (n 1n 2?)2=H 1H 2?=T 1T 2? (n 1n 2?)3=P 1P 2? 式中Q 1Q 2?—风量、流量,m 3s ?; H 1H 2?—风压,Pa ; 一.耗能分析: 螺杆压缩机的运行原理决定了压缩机的能耗,当压缩机的产气量大于用气量时压缩机会卸载,当设备用气量大于产气量时压缩机会加载,这样不停加卸载造成管网压力很不稳定,电流波动也比较大 二.节能空间分析 1压缩机卸载时压缩机做的全部是无用功 2当压缩机加载时上升的压力也是不必要的,因为加载压力设定就是你的最低需求压力 3一般的空气压缩机压缩空气的能耗就是这两部分 4这两部分的能耗都有计算方法。 三.能耗计算方法: 1.卸载能耗约占压缩机功率的52% (可以测电流得到精确数据)220A/ 420A= 52% (压缩机功率满载约250KW) ,卸载功率=250×52% = 130KW ,加载功率在250KW. 2.KP 压力上升1KG,能耗约占整个系统的7% 3.压力设定在5.7-7.0之间,把空压机的进气门一直打开,空压机理论上是出于一直加载状态 4.统计今年自10月21日9时至10月30日22时期间共230小时的运行记录,5号机的平均加载率是:57.7%。,平均卸载率42.3%,空压机月平均运行时间700小时。 5.一月节约计算: 月卸载时做无用功=卸载功率×卸载率×运行时间=130kw*42.3%*700=38493度 月加载时升高1公斤压力耗电量=加载功率×加载率×运行时间× KP=250*57.7%*700*7%=7068.2度=45561度 月总节电量=月卸载时做无用功+月加载时升高1公斤压力耗电量=38493+7068.2=45561度 但是压缩机改造变频后不能完全的消除卸载,因为螺杆压缩机在变频到25HZ后再不能再降低转速,降低后效率急速下降,所以卸载的20%能耗不能节约这样每月总节约为:45561*80%=36449度电 用电记录:5号每月耗电量为158760度 一、变频调速与节流调节的计算 流量q v 与转速成正比,即q v2/q v1=n 2/n 1;扬程H 与转速的平方成正比,即H 1/H 2=(n 2/n 1)2;功率与转速的立方成正比功率。如(1)式所述。 31 23 1212)()(v v v q q n n p p q P ===存在的关系与流量泵与风机的功率 (1) 根据v q 、H 值可以计算泵与风机的功率,即:η ρ102H q P V = (2) 式中P ─功率,kW ;v q ─流量,m 3/s ;H ─扬程,m ;ρ─密度,kg/m 3;η─使用工况效率%; 泵与风机的变频节能计算 (1) 变频调速调节与节流调节 对风机、水泵常用阀门、挡板进行节流调节,增加了管路的阻尼,电机仍旧以额定速度运行,这时能量消耗较大,如果对风机、泵类设备进行调速控制,不需要再用阀门、挡板进行节流调节,将阀门、挡板开到最大,管路阻尼最小,能耗也大为减少。节能量可用GB12497《三相异步电动机经济运行》强制性国家标准实施监督指南中的计算公式,即对风机、泵类、采用挡板调节流量对应电机输入功率P L 与流量q v 的关系: )(])( 55.045.0[2 kW p q q P e ve V L += (3) 式中 P L ─额定流量时电机输入功率,kW ;q ve ─额定流量,m 3/s ; 若流量的调节范围(0.5~1)q ve ,由上面的公式及下面的公式可得电机调速调节流量相比节流调节流量所要节约的节电率(Ki )为: ] )(55.045.0[)( 1/)( 23 3 ve v b ve v L b ve v e L L q q q q P q q P P p p Ki +- =-=?= ηη (4) 式中Ki ─节电率;ηb ─调速机构效率。 从上式分析,节流调速时由于q v /q ve <1,平方后更小于1,乘以0.55再加上0.45仍小于1,却节流后电机的负载变小了,消耗的功率也比额定功率小。当挡板或阀门全关时,泵与风景空载运行,消耗的功率最少,等于0.45Pc 。由(1)式可知采用电机变速调节后,电机消耗的功率与实际流量和额定流量比值的三次方成正比,由于变频调速效率高,本身的损耗相比很小,在变频器内部,逆变器功率器件的开关损耗最大,其余是电子元器件的热损耗和风机损耗,变频器的效率一般为95%~98%。采用变频调速,泵与风机的效率几乎不变,其特性近似满足相似定律,即满足(1)式的关系。因此(4)式能较准确地计算泵与风机电机变频调速调节相比节流调节所要节约的节电率。 例5.1 某厂离心风机125kW ,实际用风量为0.7,年工作4800h ,准备投资15万元改造为变频器驱动,变频器的效率为96%,估算节电率和投资回收期。 解:由题意知q v /q ve =0.7,由式(4)得节电率为 5.0) 7.055.045.0(96.07.012 3 =?+?-=Ki 由式(3)得:P L =(0.45+0.55×0.72 )×125=90(kW) 龙源期刊网 https://www.doczj.com/doc/138835418.html, 空气压缩机节能技术措施 作者:徐刚 来源:《活力》2011年第12期 关键词空气压缩机;节能技术;管理措施 空气压缩机作为工业制造行业的主要动力源,其能耗问题已经引起了全世界的高度重视。在中国,压缩空气的耗电量约占全国发电量的10%,一般的工矿企业中,压缩空气系统的耗 电量约占企业总耗电量的20%-30%,据统计,在空气压缩机的寿命周期成本中,能耗成本占70%。 一、对空气压缩机的运行管理 1空气压缩机的进气。空气压缩机是以空气作为原料,必须要保证原料的供应。空气压缩机的进气有两种:一是室内进气,二是室外集中进气。室外集中进气有以一上特点:第一,便于集中预过滤处理。第二,不受室内温度和油气的影响。第三。减少室内空气的流量和流动速度。有利于保持室内的环境卫生。第四,初期投资大,输送管道有阻力损失。比较而言,室外集中进气优于室内进气,采取预过滤措施。不仅能够延长滤芯的使用寿命,而且能够降低功耗。 2温度。不论是单级压缩还是多级压缩,级间温度和排气温度严重地影响着空气压缩机的运行和效率。空气压缩机冷却器的一个重要作用就是提高压缩效率,就温度而言,提高冷却效率就是提高了空气压综体贴的效率,相对得就是降低了功耗。排气温度每下降10℃,功耗 也随之降低3%。控制温度主要在夏季,一般要求在高温季节之前,对冷却系统进行全面的检查。维护保养,清先或硬功夫换冷地效果差的冷却器。补充润滑液,把温度控制在适当的范围内,不仅稳定空气压缩机的运行,而且不会由于温度的原因使油耗增加。 3压力降问题。作假析传输都存在着压力降,合理地控制压力降有利于节能降耗。当压力降增加时为获得所需要的压力。空气压缩机就要金黄色做功。压力降每增加0.01mpa时,功耗相应增加0.3%~0.5%。对任何一台空气压缩机,每年增加的功耗很大的,油分离器,精密过滤器,干燥机是压力降增加的主要部位,因此,适时地更换油分离器,精密过滤器。定期清洗干燥机空气通道是降低压力降低的有效措施。延长油分离器,精密过滤器的使用时间。并不能节约运行费用。 空压机节能改造方案 前言 节能是提高能源利用率、控制能源消耗; 《节约能源法》规定, ”节约资源是中国的基本国策。国家实施节约与开发并举、把节约放在首位的能源发展战略。”新修订的《节约能源法》健全了节能标准体系和监管制度, 从源头上控制能源消耗, 遏制重大浪费能源的行为; 加大了政策激励力度, 明确国家实行促进节能的财政、税收、价格、信贷和政府采购政策; 明确了节能管理和监督主体, 强化了法律责任。 1月1日起, 实施的《新企业所得税法》第二十七条第( 三) 项规定, 对符合条件的环境保护、节能节水项目, 包括公共污水处理、公共垃圾处理、沼气综合开发利用、节能减排技术改造、海水淡化等。自项目取得第一笔生产经营收入所属纳税年度起, 第一年至第三年免征企业所得税, 第四年至第六年减半征收企业所得税。8月底, 财政部、国家税务总局、国家发改委联合公布《节能节水专用设备企业所得税优惠目录》和《环境保护专用设备企业所得税优惠目录》, 规定从1月1日起, 两大类18种节能节水专用设备、五大类19种环境专用设备可享受税收优惠。即企业购置目录规定的环保、节能节水等专用设备投资额的10%, 能够从企业当年的纳税额中抵免, 并能够在5个纳税年度结转抵免, 而且投资抵免企业所得税的设备范围不在限定于国产设备。 长沙盛拓电子科技本着”为人类节能事业服务, 为企业控制成本努力! ”的企业宗旨, 期待与您的合作能为人类的节能事业做出自己贡献! 变频节电控制器在空压机供气系统的改造方案 改革开放以来, 中国国民经济迅速发展, 可是能源工业的发展远远满足不了需要, 而且相当一个时期内能源缺口的状态不会改观, 因此国家以开发与节约并重的能源政策为主。特别以节约宝贵的二次能源-电能为主, 中国电能最大的用户是电机, 约占50%。而且一般在设计中, 用户设计容量都要比实际需要高出很多, 这样容易形成人们常说的”大马拉小车”的现象, 造成电能的大量浪费。另外由于半导体电力电子元器件的普及应用, 各种变流变频装置的整流部分所产生的谐波电流注入电网后对电气设备产生干扰影响, 平均功率因数低, 造成更大的电能浪费。变频调速技术的出现为交流调速方式带来了一场革命。随着近十几年变频技术的不断完善、发展。变频调速性能日趋完美, 已被不同学科、不同行业的工程技术人员广泛应用于不同领域的交流调速。为企业带来了可观的经济效益, 推动了工业生产的自动化进程。 变频调速用于交流异步电机调速, 其性能远远超过以往任何交、直流调速方式。而且结构简单, 调速范围宽、调速精度高、安装调试使用方便、保护功能完善、运行稳定可靠、节能效果显著, 已经成 变频器调速节能的计算方法 一﹑概述 据统计,全世界的用电量中约有60%是通过电动机来消耗的。由于考虑起动、过载、安全系统等原因,高效的电动机经常在低效状态下运行,采用变频器对交流异步电动机进行调速控制,可使电动机重新回到高效的运行状态,这样可节省大量的电能。生产机械中电动机的负载种类千差万别,为便于分析研究,将负载分为平方转矩﹑恒转矩和恒功率等几类机械特性,本文仅对平方转矩﹑恒转矩负载的节能进行估算。所谓估算,即在变频器投运前,对使用了变频器后的节能效果进行的计算预测。变频器一旦投运后,用电工仪表测量系统的节能量更为准确。现假定,电动机系统在使用变频器调速前后的功率因数基本相同,且变频器的效率为95%。 在设计过程中过多考虑建设前,后长期工艺要求的差异,使裕量过大。如火电设计规程SDJ-79规定,燃煤锅炉的鼓风机,引风机的风量裕度分别为5%和5~10%,风压裕度为10%和10%~15%,设计过程中很难计算管网的阻力,并考虑长期运行过程中可能发生的各种问题,通常总把系统的最大风量和风压裕量作为选型的依据,但风机的系列是有限的,往往选不到合适的风机型号就往上靠,大20%~30%的比较常见。生产中实际操作时,对于离心风机﹑泵类负载常用阀门、挡板进行节流调节,则增加了管路系统的阻尼,造成电能的浪费;对于恒转矩负载常用电磁调速器﹑液力耦合器进行调节,这两种调速方式效率较低,而且,转速越低,效率也越低。由于电机的电流的大小随负载的轻重而改变,也即电机消耗的功率也是随负载的大小而改变,因此要想精确地计算系统的节能是困难的,在一定程度上影响了变频调速节能的实施。本文介绍用以下的公式来进行节能的估算。 二、节能的估算 1﹑风机﹑泵类平方转矩负载的变频调速节能风机﹑泵类通用设备的用电占电动机用电的50%左右,那就意味着占全国用电量的30%。采用电动机变频调速来调节流量,比用挡板﹑阀门之类来调节,可节电20%~50%,如果平均按30%计算,节省的电量为全国总用电量的9%,这将产生巨大的社会效益和经济效益。生产中,对风机﹑水泵常用阀门、挡板进行节流调节,增加了管路的阻尼,电机仍旧以额定速度运行,这时能量消耗较大。如果用变频器对风机﹑泵类设备进行调速控制,不需要再用阀门、挡板进行节流调节,将阀门、挡板开到最大,管路阻尼最小,能耗也大为减少。节能量可用GB12497《三相异步电动机经济运行》强制性国家标准实施监督指南中的计算公式,即: 对风机、泵类,采用挡板调节流量对应电机输入功率PL与流量Q的关系的三次方成正比,即,再与采用挡板调节流量对应电机输入功率PL相减后再除以节省的功率与系统调速前后的速差成正比,速差越大,节能越显著。 恒转矩负载变频调速一般都用于满足工艺需要的调速,不用变频调速就得采用其他方式调速,如调压调速﹑电磁调速﹑绕线式电机转子串电阻调速等。由于这些调速是耗能的低效调速方式,使用高效调速方式的变频调速后,可节省因调速消耗的转差功率,节能率也是很可观的。 3、电磁调速系统 电磁调速系统由鼠笼异步电机、转差离合器、测速电机和控制装置组成,通过改变转差离合器的激磁电流来实现调速。转差离合器的本身的损耗是由主动部分的风阻?磨擦损耗及从动部分的机械磨擦损所产生的。如果考虑这些损耗与转差离合器的激磁功率相平衡,且忽略不计的话,转差离合器的输入?输出功率可由下式计算: 电动机轴输出功率式中:T2—转差离合器的输出转矩 n2 –-转差离合器的输出轴转速 电动机的输出功率,即为转差离合器的输入功率。对于恒转矩负载,T= T1 = T2=常数,所以,转差离合器的效率:电磁调速电机为鼠笼式电机,由于输入功率和转矩均保持不变,鼠笼式电机的功率保持不 33 中国设备工程 2014.10 中国设备 工程 Engineering China Plant 用离心压缩机替代螺杆压缩机节能 朱松俊 (杭州钢铁集团公司设备管理处,浙江 杭州 310022) 摘 要:为推进企业节能降耗,采用离心压缩机替代螺杆压缩机达到节能的目的,并取得预期效果。关键词:螺杆压缩机;离心压缩机;节能 中图分类号:TH452 文献标识码:B 文章编号:1671-0711(2014)10-0033-02 一、概述 空气压缩机其理想的压缩过程是等温压缩,虽然事实上做不到这一点,但是越接近等温压缩,则效率越高。压缩过程中温升越低,压缩机越节能。目前冶金行业普遍使用的是螺杆压缩机,一般是一级压缩,每年需更换润滑油,每50 000h 需对机头进行大修,运行成本较高。螺杆压缩机主机排出的压缩空气需要在内部进行油气分离,大约要消耗0.5kg 的压力。 二、离心式压缩机优点 离心式空气压缩机是利用高速旋转的叶轮使空气受到离心力的作用产生压力,同时获得速度,离开叶轮后空气经扩压器等扩张通道将动能逐渐转化成压力能,从而使压力得到提高,一级压缩完成后再进入下一级压缩,至达到额定压力后排出。离心式空气压缩机一般由多级组成,排气压力越高所需级数越多,一般常用压力为三级压缩。多级压缩的目的是降低和控制压缩过程的温升,离心机采用油封和气封,100%隔离油气运行,不存在分离耗能损失,确保100%无油压缩空气,更洁净更环保。 1台0.7MPa、190 m 3/min 离心机和5台40~60 m 3/min 螺杆机运行能耗对比分析如表1所示(按年产气190m 3 /min 计算)。 三、离心压缩机替代螺杆压缩机实践应用 根据上述对比分析,为节省设备运行成本,杭钢集团公司在炼铁烧结空压站空压机更新改造中,尝试采用离心压缩机替代螺杆压缩机。烧结空压站装备有螺杆式空压机6台(40m 3/min 的2台、60m 3/min 的4台),正常运行模式为:运行2台60m 3/min、1台40m 3/min,3台备机。装机容量及运行参数如下。 60m 3/min:335kW、电压380V、电流615A;40m 3/min:262kW、电压380V、电流390A、功率因数0.85。 表1品牌IHI-SULLAIR 离心 式压缩机SULLAIR 螺杆式压 缩机 型号TRE-950kW 5台LS25S-300L 气量/压力/(m 3/min)/MPa 190/0.7 单台41.8/0.7 数量/台15装机功率/kW 950 1 120(224×5)轴功率/kW 920冬天和夏天的气密度不一样,从离心机的设计原理要求,必须保证电机有5%左右的余量 1 235(247×5) 电机普遍使用15%的服务系数运行,使 用年份较长的螺杆机产气量有所下降效率更低 比功率 4.84 5.9节能率计算/%离心机比螺杆机节电约18电费/(万元/年)515628 维修成本/(万元/年)≈3 6×5(不含机头大修 费用)合计节省 /(万元/年) 140 表2 改前螺杆机 改后离心机备注 总装备/台61实际运行/台31总装机容量 /kW 1 682(低压)850(高压)年耗电量/万 kW .h 725(3台) 635 按8 000h/a 计算,功率因素0.85公称产气量/(m 3/ min)160170 螺杆机实际利用率仅50%~60%、离心机90% 年维修费用/(万元/年)34.623取消总包,备机维修按1台费用估算总投资成本/万元 504 202 螺杆单价60(40m 3) 、96(60m 3) 摘要:本文介绍了螺杆式空压机的工作原理,分析了传统空压机供气系统电能浪费的几个方面,讲述了珠海市亚太节能设备有限公司利用电骑士变频器对中联麓谷工业园空压机供气系统的节能改造与节能效果。 关键词:恒压供气变频器空压机 1 、概述 空压机在工业生产中有着广泛地应用。在名种行业中,它担负着为工厂所有气动元件,包括各种气动阀门,提供气源的职责。因此它运行的好坏直接影响工厂生产工艺。空压机的种类有很多,但其供气控制方式几乎都是采用加、卸载控制方式。例如台湾复盛空压机、德国螺霸螺杆式空压机和尚爱中高压活塞式空压机都采用了这种控制方式。该供气方式虽然原理简单、操作方便,但存在耗电量高、进气阀易损坏、供气压力不稳定等问题。 随着我国经济的飞快发展,国家越来越关注高效低耗的技术,而这种技术已受到人们的关注。在空压机供气领域能否应用变频调速技术,节省电能的同时也能改善空压机性能、提高供气品质就成为我们关心的一个话题。 2、传统空压机供气系统电能浪费分析 2.1传统空压机供气系统电能浪费主要有如下几个方面: 1)、传统空压机供气系统的工作状态主要有两种:一种是加载状态,另一种是空载状态。 (1)加载时的电能消耗 加载状态是,在压力达到最小值后,原控制方式决定其压力会继续上升直到最大压力值。在加压过程中,一定要向外界释放更多的热量,从而导致电能损失。另一方面,高于压力最大值的气体在进入气动元件前,其压力需要经过减压阀减压,这一过程同样是一个耗能过程。 (2)卸载时电能的消耗 空载状态时,当压力达到压力最大值时,空压机通过如下方法来降压卸载:关闭进气阀使电机处于空转状态,同时将分离罐中多余的压缩空气通过放空阀放空。这种调节方法要造成很大的能量浪费。据我们测算,空压机卸载时的能耗约占空压机满载运行时的10%~25%,这还是在卸载时间所占比例不大的情况下。换而言之,该空压机20%左右的时间处于空载状态,在作无用功。很明显在加卸载供气控制方式下,空压机电机存在很大的节能空间。 2)、传统空压机供气系统的压力控制是上下限控制,首先根据生产设备的最低压力要求,设定空压机输出压力的下限,也就是空压机开始加载的压力;再在最低压力上加1帕左右,作为空压机输出压力的上限,即开始卸载的压力。空压机的输出工作压力将在上下限之间波动。空压机的功率消耗和输出压力成正比。输出的压力越高消耗的功率也越大,从输出压力的下限到上限的1帕的压差将多消耗总功率的7-10%。 3)、在传统供气空压机系统中,如果有多台空压机同时运行,每台空压机的输出压力都将随着管网的压力波动而在上下限之间波动,所以每台机都多消耗7 -10%的额定功率。 变频器节能效率计算公司内部编号:(GOOD-TMMT-MMUT-UUPTY-UUYY-DTTI- 概述 在许多情况下, 使用变频器的目的是调速, 尤其是对于在工业中大量使用的风扇、鼓风机和泵类负载来说, 设计选型往往以最大工况来选。与实际的工况存在较大的可调整空间。在运行中根据实际运行需要,按照流量、杨程等调节电动机的转速,从而改变电动机的输出转矩和输出功率,以代替传统上利用挡板和阀门进行的流量和扬程的控制, 节能效果非常明显。同时分析变频器在选型、应用中的注意事项。 1变频调速原理 三相异步电动机转速公式为: 60f n= 式中:n-电动机转速,r/min; f-电源频率,Hz; p-电动机对数 s-转差率, 从上式可见交流电动机的调速可以概括为改变极对数,控制电源频率以及通过改变参数如定子电压、转子电压等使电机转差率发生变化等几种方式。变频器效率维持在94%~96%,变频调速是一种高效率、高效能的调速方式,使异步电动机在整个工作范围内保持正常的小转差率下运转,实现无极平滑调速。 变频工作原理 异步电动机的额定频率称为基频,即电网的频率,在我国为50Hz 。电机定子绕组内部感应电动势为 U 1≈U 1=4.44U 1UU 1 1 式中U 1-定子绕组感应电动势,V ; 1-气隙磁通,Wb ; U -定子每相绕组匝数; U 1-基波绕组系数。 在变频调速时,如果只降低定子频率U 1,而定子每相电压保持不变,则必然会造成1增大。由于电机制造时,为提高效率减少损耗,通常在U 1=U U ,U 1=U U 时,电动机主磁路接近饱和,增大1势必使主磁路过饱和,将导致励磁电流急剧增大,铁损增加,功率因素降低。 若在降低频率的同时降低电压使U 1U 1?保持不变则可保持1不变从而避免了主磁路过饱和现象的发生。这种方式称为恒磁通控制方式。此时电动机转矩为 T =U 1UU 12π(U 2U +UU 22U 2)(U 1U 1)2 式中T -电动机转矩,; U 1—电源极对数; U —磁极对数; U —转差率; U 2—转子电阻; U 2—转子电抗; 邵阳学院 课程名称:压缩机的变工况运行节能降耗方法 班级:11制冷与空调 学号:1141102031 姓名:梁轲 指导老师:周老师 压缩机的变工况运行节能降耗方法 摘要:富气压缩机在重油催化裂化中起着增加能量从而提高收率和质量的作用。随着世界性能源紧缺状况的加剧,各种节能措施纷纷出台,以求降低设备成本。笔者介绍一种新的节能措施,即利用富气压缩机的多变效率曲线,改变压缩机的 工作点,从而达到节能的目的。 关键词:压缩机,节能,变工况运行 压缩机性能参数及自控 1.性能参数 锦州石油化工公司140×104 T/A重油催化裂化装置的富气压缩机,由从日本进口的汽轮机直接拖动,其性能参数见表1。 表1 汽轮机-富气压缩机机组性能参数 2.自控简介 汽轮机-富气压缩机机组采用先进的PLC控制逻辑系统自保,包括机组超速停机自保、压缩机-汽轮机轴位移超限停机自保、封油压力低 限停机自保、润滑油压力低限停机自保和级间分液罐液位高限停机自 保。开机逻辑控制和自动运行等均由PLC控制。其它常规控制由5个单 回路调节器和3个手操器来完成。机组转速由W/W505控制,PLC与操作 站的通讯由MODBUS来完成。主要功能有速度控制功能;抗喘震控制功 能,即通过3台美国产CCC智能调节器控制抗喘震阀的开度来保护压缩 机不被喘震破坏;切断和报警功能,即通过PLC和硬继电器控制机组的 紧急状态停机和非正常状态的报警;过程控制功能,即由5个单回路调 节器分别调节5个控制指标:压缩机一段入口压力控制、中间罐液位控制、中间罐界面控制、压缩机入口阀遥控和出口阀遥控。 机组变工况运行分析 1.工况分析 机组的变工况运行与正常范围内的参数变化运行是不同的。机组运行中的参数变化主要来自反应岗的控制信号,即PRCA1201/A调节器的输出变化。而富气压缩机入口参数如温度、压力主要由分馏塔顶部温度、压力及分馏塔到机组之间的工艺管线和冷换设备的温度降、压力降所决定。机组压缩机的原设计工况与变工况的参数对比见表2。 表2 机组压缩机原设计与变工况参数对比 改变机组的参数,目的是降低汽轮机的耗汽量。改变机组的工况必须保证机组运行在稳定工作区内,最好在改变机组运行工况的同时增大机组的安全工作区。所谓机组的安全工作区即压缩机性能曲线上的喘震工况与堵塞工况之间的区域。而实际的安全工作区是防喘震线到防堵塞线之间的区域。当压缩机在低流量区域运行时有两种危险工况,即“旋转失速”和“喘震”,如图1所示。图中,1、2、3、4为压缩机某一级 为叶栅入口面积,m2;叶轮的四片叶片,其气流冲角为I、转速为U;F n u为机组旋转圆周速度,m/s;ω 为相对坐标旋转角速度,rad/s。 t 图1 叶栅入口速度图 当压缩机入口流量Q减少、冲角增大到一定程度时,沿叶片的非工作面将发生气流脱离现象。由于实际叶栅中各叶片的几何参数、工作条件不会完全相同,实际流动的气流也非完全轴对称。因此,这种气流脱离现象并非同时产生于所有的叶片槽道中,而是在某一个或某几个叶栅中产生。假设气体绕流叶栅时3号叶片首先失速,由于其叶栅槽道堵塞,流向叶片2上的气流冲角增大,致使此叶片非工作面失速。而流向4号叶片上的气流冲角减小,因此4号叶片不会失速。3号叶片叶背上失速的结果使槽道的有关宽度减小,流量减少,迫使流向叶片3的气流向相邻两侧的叶片2和4流动,从而进一步增大叶片2 的气流冲角,减小3号叶片的冲角,结果2号叶片的失速趋势加剧,3号叶片的失速趋于缓和。从整体上观察,相当于失速由3号叶片转移到2号叶片。这种失速将沿着叶片的升力方向在叶栅中移动,即形成旋转失速。失速可发生在 公司压缩机节能降耗计算 公司需要进行降压改造的压缩设备主要是:一厂氮氢气压缩机、二厂氮氢气压缩机、和三厂氮氢气压缩机。 如果将现在的六段压力分别由25MPa和28MPa降到22MPa。 则三个合成氨厂压缩机工段降耗指标如下: 具体计算如下: 一厂压缩机节能改造降耗计算 一厂压缩共5台压缩机,其中1#,2#为同型号(15-7HHE-VG-6)压缩机;3#为(6M50-306/320-BX)型压缩机;4#,5#为同型号(H223135/320)压缩机,具体数据如下: 1、标准进气量:300m3/min 当吸气压力计算12.5MPa时根据现场数据得知,温度选择为:T 入=46℃、T 出 =128℃ 已知P 入=12.5MPa,则设P 出 分别为P 出1 =25.05MPa;P 出2 =22.05MPa 进气组分为 查《小氮肥工艺设计手册》附表1-1-1各组分临界参数如下表 T c=0.01×190.54+0.05×150.76+0.247×33.26+0.738×126.16 =103.78K P c=0.01×43.36+0.05×48.1+0.247×12.8+0.738×33.6 =28. 56 atm 所以当选择 T 入=46℃、T 出1 =128℃ P入=12.5MPa P出1=25.05MPa T rs=T/ T c =(46+273.15)/ 103.8=3.08, P rs=P /P c= 12. 5×103/(28.56×101.325)=0.445 则查压力系数Z s=0.948 依据《小合成氨工艺技术与设计手册》926页,压力系数表查的T rd=T/ T c =(128+273.15)/ 103.8=3.865, P rd=P /P c= 25. 05×103/(28.56×101.325)=0.892 Z d=0.995 压力分配以及压力比取值 参数I级 吸气压力P S/MPa 12.5 排气压力P d/MPa 25 压力比ε= P d/ P S 2 氮氢气混合气体的等熵指数 由式: 1/к-1= 0.247/1.4-1+0.738/1.41-1+0.01/1.308-1 + 0.005/1.66-1 得к=1.407 取机械效率η=0.95 依据计算轴功率公式: N=16.745×P入×V×к/к-1×((ε(к-1 /к)-1))×(Z s+ Z d)/2 Z s/η 其中V=0.1033 ×313×300/(12-1×0.00725)×273=2.963 m3/min N=16.745×12×2.963×3.457×20.289-1×1.03/0.95=495.7 kW 2、当压力分配以及压力比取值为 参数I级 吸气压力P S/MPa 12.5 排气压力P d/MPa 22 压力比ε= P d/ P S 1.76 则有 T s=46℃、T d1=127℃ P s=12.5MPa P d1=22. MPa T rs=T/ T c =(46+273.15)/ 103.8=3.08, P rs=P /P c= 12. 5×103/(28.56×101.325)=0.445 则查压力系数Z s=0.948 依据《小合成氨工艺技术与设计手册》926页,压力系数表查的T rd=T/ T c =(127+273.15)/ 103.8=3.855, P rd=P /P c= 22×103/(28.56×101.325)=0.783 Z d=0.96 依据计算轴功率公式: N=16.745×P s×V×к/к-1×((ε(к-1 /к)-1))×(Z s+ Z d)/2 Z s/η关于往复式压缩机节能降耗途径的研究参考文本

压缩机变频节能改造及节能量计算

螺杆空压机变频节能改造方案

变频器节能效率计算

空压机节能效果计算方法

变频调速的计算

空气压缩机节能技术措施

空压机系统的节能改造方案样本

变频器调速节能的计算方法

用离心压缩机替代螺杆压缩机节能

空压机节能改造

变频器节能效率计算精编版

压缩机变工况运行节能降耗

22 压缩机节能降耗计算