Rapid Thermal Processing Enhanced Hydrogenation and Screen-Printed Contacts in Silicon

Ribbon Solar Cells

A. Rohatgi, V. Yelundur, J-W. Jeong, M. Hilali, D.S. Kim

University Center of Excellence for Photovoltaics Research and Education, Georgia Institute of Technology

777 Atlantic Dr. Atlanta, GA 30332

ABSTRACT

This paper summarizes our progress in fabricating record-high efficiency ribbon Si solar cells with screen-printed and photolithography defined contacts. We have developed and optimized RTP enhanced SiN x-induced hydrogenation to achieve record-high efficiency screen-printed EFG (15.9%) and String Ribbon (15.6%) cells and a high efficiency String Ribbon cell (16.6%) with photolithography defined contacts. A two-step RTP firing process was critical in achieving high efficiency screen-printed cells. Step 1 provides SiN x induced hydrogenation and forms an aluminum doped back surface field. Step 2 is designed for Ag grid firing and includes rapid cooling to retain hydrogen introduced in Step 1. We have also developed and implemented a selective emitter solar cell design that enhances single crystal Si solar cell efficiency by 0.43% absolute over conventional co-fired cells.

1. Introduction

EFG and String Ribbon Si are among the most promising candidates to achieve both low-cost and high-efficiency cells because of efficient use of Si feedstock; and elimination of mechanical sawing steps, deep surface damage etching, and kerf losses. However, these materials have a high density of crystalline defects and relatively high concentrations of impurities that reduce the minority carrier lifetime in the as-grown material to typically less than 3 μs, which is not sufficient for high efficiency cells. Therefore, effective lifetime-enhancement techniques must be implemented during cell fabrication to achieve high efficiencies. Though lamp-heated conveyor belt furnaces are preferred by the PV industry today for diffusion and metallization steps, RTP provides a promising option for low-cost and high-efficiency Si solar cells in the near future because of fast processing, accurate temperature control, and beneficial optical effects due to high-energy photons in the visible and ultra-violet range.

This paper reports on the implementation and optimization of RTP enhanced SiN x-induced hydrogenation to achieve record-high efficiency solar cells with both screen-printed and photolithography defined (PL) contacts. For screen-printed EFG and String Ribbon cells, a two-step RTP firing cycle was critical in achieving high efficiencies. Step 1 provides effective SiN x-induced hydrogenation and is designed to have a fast ramp-up rate to improve Al-BSF quality, but is not suitable for sintering the Ag contacts. Step 2, also performed in RTP, is designed for optimal Ag contact sintering and high retention of hydrogen at defects introduced in Step 1. Our previous work has shown that rapid thermal firing (RTF) improves EFG and String Ribbon cell performance by about 2% absolute over slow, belt furnace firing [1]. We have found that rapid contact firing in RTP reduces junction shunting without degrading series resistance, resulting in a higher fill factor when compared to slow belt firing. In this work, cells benefited from optimized RTP cycles designed for PECVD SiN x-induced hydrogen passivation of bulk defects, good ohmic contacts, and the formation of an effective aluminum-doped back surface field.

2. Experimental

Solar cells with screen-printed and PL contacts were fabricated on ~300 μm thick and ~3 ?-cm EFG and String Ribbon Si using a very simple n+-p-p+ cell design. Phosphorus diffusion to form the n+-emitter was performed in a conveyor belt furnace or a POCl3 tube furnace to achieve a sheet resistance of 45-50 ?/sq. For cells with PL contacts, the POCl3 diffusion temperature was adjusted to obtain a sheet resistance of 80-90 ?/sq. A silicon nitride (SiN x) antireflection (AR) coating was deposited on top of the n+ emitter in a commercial low-frequency plasma enhanced chemical vapor deposition (PECVD) reactor. SiH4, NH3, and N2 gases were used to deposit the SiN x coating with an average refractive index of 2.1 and thickness of 775 ?. A commercial Al paste (Ferro FX-53-038) was printed on the entire backside of all wafers and annealed in a single wafer RTP system at temperatures in the range of 600-800°C. This simultaneous anneal of Al and SiN x involves fast ramp-up and cooling rates to promote and enhance PECVD SiN x-induced hydrogen passivation of defects Si. A commercial Ag paste (Ferro 3349) was screen printed on top of the SiN x AR coating and fired rapidly at 700o C for 1 s in RTP to form ohmic contact to the n+ emitter. Cells were isolated using a dicing saw and annealed in forming gas (10% H2 in N2) at 400o C for 10-15 min.

3. Results and Discussion

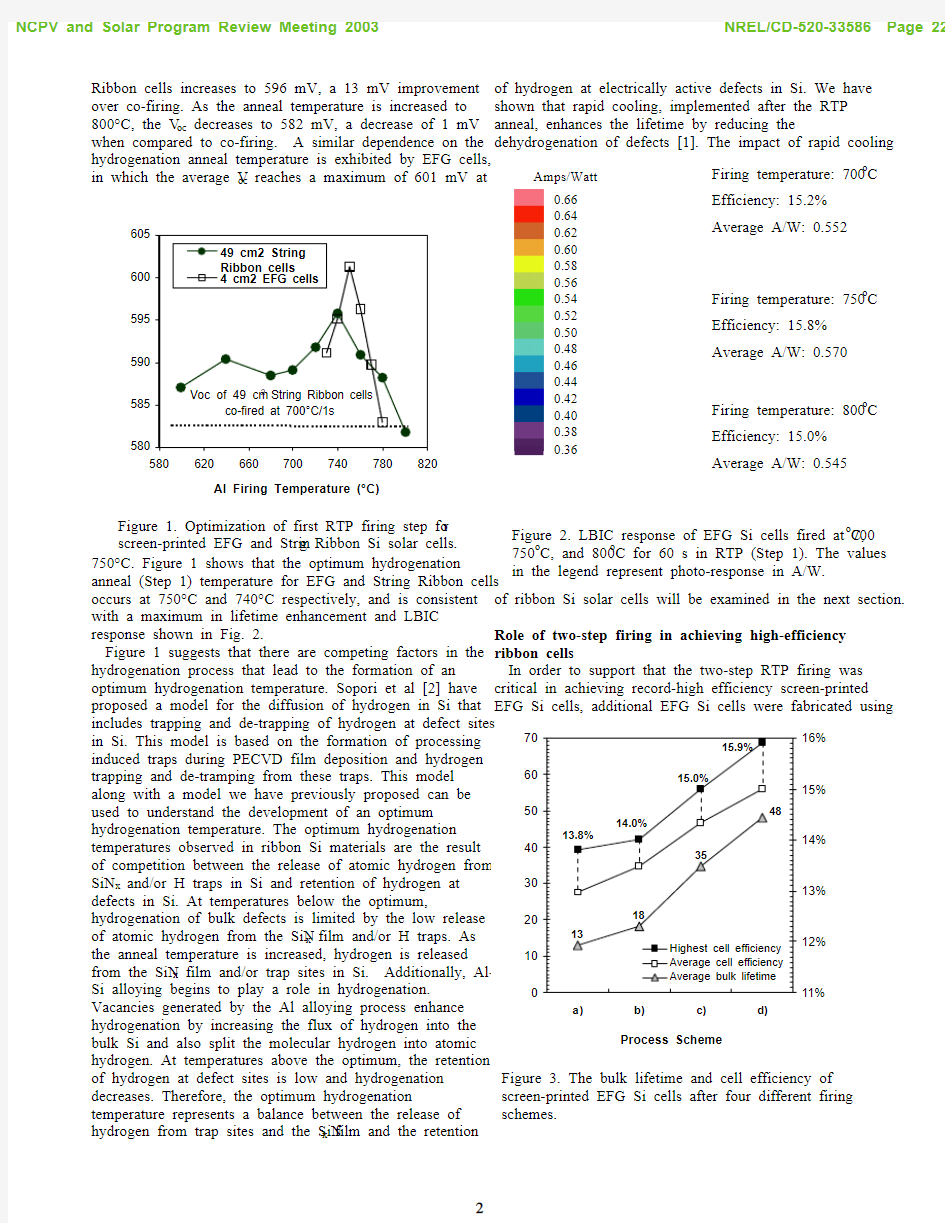

Fundamental understanding of the effect of Al/SiN x anneal temperature on ribbon Si solar cell performance The effect of the Al/SiN x anneal temperature on the average V oc of screen-printed 4-cm2 EFG and 49-cm2 String Ribbon cells is shown in Fig. 1. For comparison, the average V oc of String Ribbon cells with co-fired Al and Ag contacts is also shown (583 mV). Figure 1 shows that two-step firing in which the hydrogenation anneal (Step 1) is performed at temperatures in the range of 600°C-700°C improves the V oc of String Ribbon cells by 4-7mV over co-fired cells. As the hydrogenation anneal (Step 1) temperature is increased to 740°C, the average V oc of String

Ribbon cells increases to 596 mV, a 13 mV improvement over co-firing. As the anneal temperature is increased to 800°C, the V oc decreases to 582 mV, a decrease of 1 mV when compared to co-firing. A similar dependence on the hydrogenation anneal temperature is exhibited by EFG cells, in which the average V oc reaches a maximum of 601 mV at

750°C. Figure 1 shows that the optimum hydrogenation anneal (Step 1) temperature for EFG and String Ribbon cells occurs at 750°C and 740°C respectively, and is consistent with a maximum in lifetime enhancement and LBIC response shown in Fig. 2.

Figure 1 suggests that there are competing factors in the hydrogenation process that lead to the formation of an optimum hydrogenation temperature. Sopori et al [2] have proposed a model for the diffusion of hydrogen in Si that includes trapping and de-trapping of hydrogen at defect sites in Si. This model is based on the formation of processing induced traps during PECVD film deposition and hydrogen trapping and de-tramping from these traps. This model along with a model we have previously proposed can be used to understand the development of an optimum hydrogenation temperature. The optimum hydrogenation temperatures observed in ribbon Si materials are the result of competition between the release of atomic hydrogen from SiN x and/or H traps in Si and retention of hydrogen at defects in Si. At temperatures below the optimum, hydrogenation of bulk defects is limited by the low release of atomic hydrogen from the SiN x film and/or H traps. As the anneal temperature is increased, hydrogen is released from the SiN x film and/or trap sites in Si. Additionally, Al-Si alloying begins to play a role in hydrogenation. Vacancies generated by the Al alloying process enhance hydrogenation by increasing the flux of hydrogen into the bulk Si and also split the molecular hydrogen into atomic hydrogen. At temperatures above the optimum, the retention of hydrogen at defect sites is low and hydrogenation decreases. Therefore, the optimum hydrogenation temperature represents a balance between the release of hydrogen from trap sites and the SiN x film and the retention

of hydrogen at electrically active defects in Si. We have shown that rapid cooling, implemented after the RTP anneal, enhances the lifetime by reducing the dehydrogenation of defects [1]. The impact of rapid cooling

of ribbon Si solar cells will be examined in the next section.

Role of two-step firing in achieving high-efficiency ribbon cells

In order to support that the two-step RTP firing was critical in achieving record-high efficiency screen-printed EFG Si cells, additional EFG Si cells were fabricated using

Figure 3. The bulk lifetime and cell efficiency of screen-printed EFG Si cells after four different firing schemes.

0.660.640.620.600.580.560.540.520.500.480.460.440.420.400.380.36

Amps/Watt

Firing temperature: 750 o C Efficiency: 15.8% Average A/W: 0.570

Firing temperature: 800 o C Efficiency: 15.0% Average A/W: 0.545

Figure 2. LBIC response of EFG Si cells fired at 700o C,750o C, and 800o C for 60 s in RTP (Step 1). The values in the legend represent photo-response in A/W.

Firing temperature: 700 o C Efficiency: 15.2% Average A/W: 0.552

580

585590595600605580

620660700740780820

Al Firing Temperature (°C)

A v e r a g e V

o c (m V )

Figure 1. Optimization of first RTP firing step fo r screen-p rinted EFG and Strin g Ribbon Si solar cells.

three different firing schemes: a) two-step firing in a conveyor belt furnace (simultaneous firing of the PECVD SiN x and the screen-printed Al at 850o C for 2 min followed by 730o C/10s firing for the screen-printed Ag contacts), b) co-firing at 730o C in a conveyor belt furnace, and c) co-firing at 700o C in the RTP system. Scheme d) corresponds to two-step RTP firing (760°C/60s + 700°C/1s). Bulk lifetimes were measured before and after each process scheme by quasi-steady-state photoconductance (QSSPC) method to assess the process-induced lifetime change.

Figure 3 shows bulk lifetime and cell efficiency after the four different process schemes. Scheme d) involves the two-step RTP firing, which produced the best results. The starting or as-grown bulk lifetime of the EFG Si samples was only ~2 μs, which improved to a) 13 μs after the two-step belt furnace firing process, b) 18 μs after the co-firing process in the belt furnace, c) 35 μs after the co-firing in the RTP, and d) 48 μs after the two-step RTP firing process. Figure 3 also shows that a) the two-step belt furnace firing process resulted in an average efficiency of 13% with a maximum of 13.8%, b) the belt furnace co-firing gave an average efficiency of 13.5% with a maximum of 14%, c) the RTP co-firing produced an average efficiency of 14.3% with a maximum of 15%, and d) the two-step RTP firing process

resulted in an average efficiency of 15% with a maximum

of 15.9% (confirmed by NREL). Figure 3 shows that belt-fired cells, where cooling was much slower than RTP, have a lower bulk lifetime and cell efficiency. In addition, the fast ramp-up rate in RTP improves the uniformity and quality of Al-BSF further enhancing cell performance. Optimized screen-printed Ag contact firing at 700°C (Step 2) also contributed to high efficiency because the very short firing time with rapid cooling rate helped in retaining hydrogen at defects that was incorporated in Step 1. We have found that rapid thermal firing of screen-printed contacts improves the FF response when compared to belt furnace firing (Fig. 4).

RTP firing has been applied to screen-printed String Ribbon solar cells to achieve noteworthy efficiencies as high as 15.6% (confirmed by NREL) and 16.6% (awaiting confirmation by NREL) in cells with PL defined contacts and a two-layer AR coating (SiN x /MgF 2). The parameters of record-high efficiency ribbon Si solar cells are shown in Table 1.

Self-doping Ag paste for high fill factors on lightly doped emitters

The full potential of a selective-emitter cell may only be realized when the front-surface recombination velocity (FSRV) is reduced. PC1D simulations were performed to assess the efficiency improvement gained through the implementation of a selective emitter. Since PC1D is a one-dimensional model, the selective emitter was modeled as a 110 ?/sq. homogeneous emitter with a spatially uniform FSRV. The simulations in Fig. 5 show that for an FSRV greater than 240,000 cm/s, the selective-emitter cell under-performs the conventional screen-printed cell since a transparent emitter with a high FSRV decreases V oc and J sc . The crossover point (?η=0, SRV=240,000 cm/s) is a function of the FSRV assumed for the conventional emitter (40-45 ?/sq.), which is 300,000 cm/s in this simulation. We have developed a firing scheme in a belt furnace for a

Table 1. Performance of highest efficiency, 4-cm 2ribbon cells fabricated with RTP enhanced

hydrogenation. * - Denotes NREL measurement.

1000

100001000001000000

FSRV (cm/s)

?η (%)

1515.215.415.615.816

16.2

16.416.616.81717.2E f f i c i e n c y (%)

240,000 cm/s

Figure 4. Comparison of FF distribution of a large number of screen-printed EFG Si cells with Ag contact firing in RTP (700o C/1 s) and belt furnace (740o C/45 s).

self-doping Ag paste (DuPont PV168) to form ohmic contact to lightly doped emitters. To compare our selective emitter cell with self-doping contacts to conventional co-fired cells, phosphorus diffusion was formed in a conventional POCl 3 furnace at 881o C and 858o C to obtain 40-45 ?/sq. and 100 ?/sq. emitters, respectively on p-type, 0.6 ?–cm float zone Si. A SiN x film was deposited by PECVD for ARC and emitter passivation. In one case, a thermally grown oxide layer was grown and capped with a SiN x layer on a 100 ?/sq. emitter to improve surface passivation. The front Ag and rear Al pastes were screen-printed, and co-fired in a belt furnace using temperature profiles established to produce good ohmic contacts.

IQE plots for the three types of cells are shown in Fig. 6 and indicate that the short-wavelength response is greatly enhanced by the lightly doped emitter and good surface passivation. Selective-emitter cells with oxide passivation show the highest IQE (87% at 400 nm), while cells without oxide passivation (80% at 400 nm) and the conventional screen-printed cell have much lower short-wavelength response (63% at 400nm). In order to understand further and explain the performance difference between the selective-emitter and conventional screen-printed cells, PC1D was used to match calculated and measured IQE. For the conventional screen-printed cell, an effective FSRV of

wavelength range. For the selective-emitter cell with SiN x passivation only, a lower effective FSRV of 200,000 cm/s was obtained, while the selective-emitter cell with oxide and SiN x passivation gave an effective FSRV of ~100,000 cm/s. These FSRV values take into account the recombination at the metal grid as well. According to the model calculations shown in Fig. 5, an FSRV of 200,000 cm/s for the selective emitter should give 0.08% enhancement in efficiency compared to a 40 ?/sq. cell and an absolute cell efficiency of 16.08%. Moreover, the calculated improvement in the cell efficiency for a selective ~110 ?/sq. emitter cell with an

FSRV of 100,000 cm/s is 0.43% (over a 40 ?/sq. cell) with an absolute cell efficiency of 16.43%. These modeling results are in very good agreement with the actual cell results shown in Table 2. The modeled cell efficiency for a 40 ?/sq. emitter cell is 16.0% while the actual experimental result is 16.02%. The selective-emitter cell with SiN x passivation has an FSRV of ~200,000 cm/s and the experimentally obtained cell efficiency is 16.1% which is 0.1% higher than the conventional 45 ?/sq. cell. The selective-emitter cell with oxide passivation has an FSRV of ~100,000 cm/s with an efficiency of 16.4%. Thus, the measured efficiency enhancement of ~0.4% is in excellent agreement with the 0.43% enhancement from the model calculations.

4. Conclusion

We have developed optimized RTP enhanced SiN x induced hydrogenation to achieve record-high efficiency ribbon Si solar cells with screen-printed and photolithography defined contacts. A two-step RTP firing cycle was critical in achieving high efficiency screen-printed EFG (15.9%) and String Ribbon (15.6%) cells. Step 1 provides SiN x induced hydrogenation and forms an Al-BSF. Step 2 is designed for optimal Ag grid sintering and implements rapid cooling to retain hydrogen introduced in

Step1. We have also developed a selective emitter solar cell that utilizes self-doping Ag paste to enhance single crystal Si cell performance by 0.43% absolute over conventional co-fired cells.

REFERENCES

[1] V. Yelundur, A. Rohatgi, J-W. Jeong, and J.I. Hanoka. “Improved String Ribbon Si solar cell performance by rapid thermal firing of screen-printed contacts,” IEEE Trans. Elec. Dev . 49 (2002) pp. 1405-1410.

[2] B. Sopori, Y. Zhang, R. Reedy, K. Jones, N.M. Ravindra, S. Rangan, S. Ashok. “Trapping and detrapping of H in Si: Impact on diffusion properties and solar cell processing,” Proceedings of the 3rd MRS Symposium on Defect and Impurity Engineered Semiconductors and Devices III, April 1-5 2002, San Francisco, CA, pp. 125-131.

010203040506070

8090100300

400

500600

700

I Q E (%)

Table 2. Comparison of conventional and selective emitter 4-cm 2 solar cells fabricated on 0.6 ?-cm float

晶体硅太阳能电池的制造 工艺流程 This model paper was revised by the Standardization Office on December 10, 2020

提高太阳能电池的转换效率和降低成本是太阳能电池技术发展的主流。 晶体硅太阳能电池的制造工艺流程说明如下: (1)切片:采用多线切割,将硅棒切割成正方形的硅片。 (2)清洗:用常规的硅片清洗方法清洗,然后用酸(或碱)溶液将硅片表面切割损伤层除去30-50um。 (3)制备绒面:用碱溶液对硅片进行各向异性腐蚀在硅片表面制备绒面。 (4)磷扩散:采用涂布源(或液态源,或固态氮化磷片状源)进行扩散,制成PN+结,结深一般为-。 (5)周边刻蚀:扩散时在硅片周边表面形成的扩散层,会使电池上下电极短路,用掩蔽湿法腐蚀或等离子干法腐蚀去除周边扩散层。 (6)去除背面PN+结。常用湿法腐蚀或磨片法除去背面PN+结。 (7)制作上下电极:用真空蒸镀、化学镀镍或铝浆印刷烧结等工艺。先制作下电极,然后制作上电极。铝浆印刷是大量采用的工艺方法。 (8)制作减反射膜:为了减少入反射损失,要在硅片表面上覆盖一层减反射膜。制作减反射膜的材料有MgF2 ,SiO2 ,Al2O3,SiO ,Si3N4 ,TiO2 ,Ta2O5等。工艺方法可用真空镀膜法、离子镀膜法,溅射法、印刷法、PECVD法或喷涂法等。 (9)烧结:将电池芯片烧结于镍或铜的底板上。 (10)测试分档:按规定参数规范,测试分类。

由此可见,太阳能电池芯片的制造采用的工艺方法与半导体器件基本相同,生产的工艺设备也基本相同,但工艺加工精度远低于集成电路芯片的制造要求,这为太阳能电池的规模生产提供了有利条件。

晶体硅太阳能电池 专业班级:机械设计制造及其自动化13秋姓名:张正红 学号: 1334001250324 报告时间: 2015年12月

晶体硅太阳能电池 摘要:人类面临着有限常规能源和环境破坏严重的双重压力,能源己经成为越来越值得关注的社会与环境问题。人们开始急切地寻找其他的能源物质,而光能、风能、海洋能以及生物质能这些可再生能源无疑越来越受到人们的关注。光伏技术也便随之形成并快速地发展了起来,因此近年来,光伏市场也得到了快速发展并取得可喜的成就。本文主要就晶体硅太阳能电池发电原理及关键材料进行介绍,并对晶体硅太阳能电池及其关键材料的市场发展方向进行了展望。 关键词:太阳能电池;工作原理;晶体硅;特点;发展趋势 前言 “开发太阳能,造福全人类”人类这一美好的愿景随着硅材料技术、半导体工业装备制造技术以及光伏电池关键制造工艺技术的不断获得突破而离我们的现实生活越来越近!近20年来,光伏科学家与光伏电池制造工艺技术人员的研究成果已经使太阳能光伏发电成本从最初的几美元/KWh减少到低于20美分/KWh。而这一趋势通过研发更新的工艺技术、开发更先进的配套装备、更廉价的光伏电子材料以及新型高效太阳能电池结构,太阳能光伏(PV)发电成本将会进一步降低,到本世纪中叶将降至4美分/KWh,优于传统的发电费用。 大面积、薄片化、高效率以及高自动化集约生产将是光伏硅电池工业的发展趋势。通过降低峰瓦电池的硅材料成本,通过提升光电转换效率与延长其使用寿命来降低单位电池的发电成本,通过集约化生产节约人力资源降低单位电池制造成本,通过合理的机制建立优秀的技术团队、避免人才的不合理流动、充分保证技术上的持续创新是未来光伏企业发展的核心竞争力所在! 一、晶体硅太阳能电池工作原理 太阳能电池是一种把光能转换成电能的能量转换器,太阳能电池工作原理的基础是半导体PN结的光生伏特效应。

你不知道的钝化接触太阳能电池 晶硅太阳能电池的表面钝化一直是设计和优化的重中之重。从早期的仅有背电场钝化,到正面氮化硅钝化,再到背面引入诸如氧化硅、氧化铝、氮化硅等介质层的钝化局部开孔接触的PERC/PERL设计。虽然这一结构暂时缓解了背面钝化的问题,但并未根除,开孔处的高复合速率依然存在,而且使工艺进一步复杂。近几年来,一种既能实现背面整面钝化,且无需开孔接触的技术成为机构研究的热点,这就是钝化接触(Passivated Contact)技术。当电池两面均采用钝化接触时,还可能实现无需扩散PN结的选择性接触(SelecTIve Contact)电池结构。本文将详细介绍钝化接触技术的背景,特点及研究现状,并讨论如何使用这一技术实现选择性接触电池。 表面钝化的演进 图1,太阳能电池表面钝化结构的演进 钝化的史前时代 在90年代之前晶硅电池商业化生产的早期,太阳能电池制造商已经开始采用丝网印刷技术,但与我们如今使用的又有所不同。主要的区别在于两点:首先当时的正面网印银浆没有烧穿(Fire-through)这一功能,因此在当时的生产线上,需要先进行网印,而后沉积当时的TIO2减反射层。另一个区别在于当时的银浆与硅形成有效欧姆接触的能力较差,只有与高掺杂的硅才可以接触良好。由于TIO2没有很好的钝化功能,人们在当时并没有过多的考虑钝化。而且由于减反射层在金属电极之上,因此沉积的时候需要用模版遮挡主栅,以便后续的串焊。 虽然这一时期,在实验室中,科研人员已经采用SiO2钝化电池表面,并取得不俗的开路电压和效率。 SiNx:H第一次进化 90年代,科研机构和制造商开始探索使用等离子体增强化学气相沉积(PECVD)技术制备含氢的氮化硅(SiNx:H)薄膜用作电池正面的减反射膜。其中原因之一在于相对合适

研究表面纳米级钝化的太阳能电池 摘要: 纳米级太阳能电池有着其独特的属性,但也有一些缺点,尤其是在制造工艺上有着一定难度。纳米结构的晶体硅太阳能电池基于银催化的化学腐蚀法已经被可控制合成。这样,只有电池的前表面是刻蚀的后表面保护,这是发现通过新方法比通过传统的HF/AgNO3腐蚀能得到更好的光学性能。电池的开路电压和短路电流分别增加了百分之六和百分之十一。然后通过双层的(SiO 2 & SiN x )钝化和传统的氮化硅的钝化对比。它也被发现新的工艺钝化的太阳能电池的开路电压和短路电流提高了百分之四和百分之二十五。这样的结果会使得人们对纳米级晶体硅太阳能电池更加感兴趣。 介绍: 近年来,研究光伏吸引了关注。基于晶体太阳能电池硅(Si)的纳米结构(N阵列已经充当为下一代光伏候选人,由于其超低的反射率和优良的增强在捕获。相比于金字塔纹理太阳能电池,采用NS阵列的平面细胞组织—NG的报道有更好的光捕获能力,这表明更好的入射光吸收特性当入射光的反射和传输的结构 太阳能电池的能量转换效率,最终造成相当大的损失,NS阵列表现出一种很有前途的 在提高晶体硅太阳能电池性能的前景。NS阵列已通过实证的方法,包括气-液-固(VLS)的各种技术论证生长的方法,面罩辅助深反应离子蚀刻(RIE)的干蚀刻[ 10,11 ],和化学蚀刻使用银(Ag)作为催化剂[ 12,13 ]。在这些,银催化化学刻蚀技术已报道到目前为止产生具有超低垂直对齐NS阵列反射率小于3% [ 14 ]。这种技术可以制造大型NS阵列迅速在室温和大气。因此,它是非常简单的和较低的成本比其他技术,标签本身作为最幸运的工业化的适用技术。然而,直到现在,最终的能量转换NS阵列纹理单晶硅太阳能电池的效率没有相当满意。这个结果是由各种问题包括以下两个方面造成的。首先,银催化化学蚀刻是非选择性的和它所产生的NS阵列在Si晶片的两侧。作为一个结果,所制造的太阳能电池的背表面粗糙的铝(Al)的背表面场(BSF)剥离。这增加背表面的复合。其次,NS 阵列结构扩大太阳能电池的前表面面积,导致前表面复合的增加。 2. 实验内容 . P型硅片以及20 mm×20毫米细胞面积将会用到。所有的硅片三种类型(NS,NS - B,C 和NS)将清洗干净以及硫酸和氢过氧化物。原生氧化层表面会被刻蚀掉,沉积的Ag薄膜是我们在硅片正表面NS B和C电子NS电子束蒸发。然后另外两种硅片 通过快速热处理是热的。高温处理后,银纳米颗粒的分布是前线如果硅片表面。 反之,硅片在NS -是镀上 HF/AgNO3存银颗粒的混合物。 然后三种硅片都在纯水缓冲HF和H 2 O 2蚀刻溶液在25摄氏刻蚀成金字塔形的 NS变形表面。硅片表面的颜色在浓硝酸中除去银残留物但放置两小时后会变成黑色, 在传统的扩散过程对于所有的硅片是一样的,不同的钝化方法将会得到 不同种类的硅片。 (一)NS:后表面被蚀刻。表面是前线沉积的氮化硅(80 nm PECVD SiN x)中。 (二)NS(后表面是光滑的。表面是前线沉积的沉积PECVD氮化硅由80 nm。 (三)NS C:后表面是光滑的。表面是前线首先Grown of二氧化硅(SiO 2)的热氧化在750℃20分钟,然后镀上的80纳米硅用PECVD氮化。 边缘隔离后,前后两侧丝网印刷与Al和Ag浆料形成铝背场和前电极,然后烘烤的不同的贴印片。最后,干片共带了炉两端实现欧姆接触。的叙述了这三组细胞示意图,图1(a),(b)和(c)。图1(d),前回观NS纹理的太阳能电池具有不同的蚀刻方法。

第36卷 第6期2002年6月 西 安 交 通 大 学 学 报 JOURNAL OF XI′AN J IAO TON G UN IV ERSITY Vol.36 №6 J un.2002 文章编号:0253-987X(2002)0620651204 晶体硅太阳电池的氮化硅表面钝化研究 杨 宏1,王 鹤1,于化丛2,奚建平2,胡宏勋2,陈光德1 (1.西安交通大学理学院,710049,西安; 2.上海交通大学太阳能研究所) 摘要:为了提高晶体硅太阳电池的光电转换效率,研究了用等离子增强化学气相沉积(PECVD)的SiN x:H作为晶体硅太阳电池的表面钝化及减反射膜对电池性能的影响,并采用不同的工艺路线制备了不同类型的电池.实验发现:同SiN x:H比较,SiN x:H/SiO2双层光学减反射结构对晶体硅太阳电池能起到更加有效的表面钝化作用,提高了太阳电池的光电转换效率.基于界面物理,提出了一种新的能带模型,解释了用不同实验方法制作的晶体硅太阳电池性能的差异. 关键词:太阳电池;表面钝化;SiN x:H;等离子增强化学气相沉积 中图分类号:TM91414 文献标识码:A Investigation on Passivating Silicon Nitride Surface of Crystalline Silicon Solar Cells Y ang Hong1,W ang He1,Y u Huacong2,Xi Jianpi ng2,Hu Hongx un2,Chen Guangde1 (1.School of Sciences,Xi′an Jiaotong University,Xi′an710049,China; 2.Institute of Solar Energy,Shanghai Jiaotong University) Abstract:In order to improve photoelectric conversion efficiency of crystalline silicon solar cells,some effects of surface passivation quality and antireflection properties of silicon nitride prepared by plasma enhanced chemical vapour deposition on crystalline silicon solar cells are investigated.All kinds of crys2 talline silicon solar cells were prepared by different process methods.It was found that the silicon ni2 tride/silicon oxide double layer optical antireflection coatings structure shows excellent passivation properties for crystalline solar cells compared to silicon nitride,so photoelectric conversion efficiency of crystalline silicon solar cells is enhanced.Based on interface physics,a new energy band model of sili2 con nitride/silicon oxide/silicon is presented,differences of efficiency of crystalline silicon solar cells prepared by different methodes are explained by this model. K eyw ords:solar cells;surf ace passivation;silicon nit ri de;plasm a enhanced chem ical vapour deposi2 tion 目前,适于作晶体硅太阳电池光学减反射膜的材料有SiO2、TiO x、SiN x:H等薄膜材料.SiO2的折射率(114)太低,光学减反射效果不好;TiO x的折射率虽然接近晶体硅太阳电池最佳光学减反射膜的 收稿日期:2001210211. 作者简介:杨 宏(1968~),男,讲师. 基金项目:西安交通大学博士学位论文基金资助项目.

高效晶体硅太阳能电池 作者:S.W. Glunz,Fraunhofer Institute of Solar Energy System 如今的晶体硅光伏组件的成本分布主要是材料成本,特别是硅片成本。因此,采用更薄的硅片以及增加电池的转换效率引起了光伏业界的广泛兴趣。 表面钝化 电介质钝化与背表面场 所有转换效率大于20%的电池结构都具有电介质层的钝化表面。然而,目前业界的晶体硅太阳能电池的表面结构多采用的是丝网印刷和热场Al背表面场(Al-BSF)。它有两个主要的限制:由烧结工艺带来的硅片弯曲;更低的电学和光学特性。特别是,Sback、背表面再复合速率是关键的参数,但是在文献中却有着大量的数值。这使得衡量Al-BSF的潜力与电介质钝化变得很困难。 我们对不同的背表面结构并结合高效前表面结构进行了实验。这将有可能准确的确定表面的再复合速率、Sback以及内部反射率Rback。 图1表示了不同背表面结构的内部量子效率,从低质量的欧姆Al接触开始一直到PERL/LBSF背表面。有效的Sback和Rback已经从IQE和反射率测量中去除。

采用这些参数就有可能确定不同背表面结构对太阳能电池性能的影响(图2)。电介质钝化甚至比高质量的发射极和更薄的硅片带来的好处更多。 电介质层的钝化机理 良好的表面钝化有两种不同的机理:交界面状态Dit的降低;场效应钝化,即钝化层中一种载子类型与固定电荷Qf结合时的显著降低。尽管这些机理或两种机理的结合会导致较低的表面再复合速率,Seff(Δn)曲线显示了不同的特性(图3)。热生长的SiO2层更容易获得交界面状态的降低,而对于PECVD沉积的薄膜,如SiNx,场效应钝化和中等程度的Dit降低则更为常见。SiO2的Dit=1010cm2eV-1,Qf=1010cm2。而SiNx的Dit=1011cm2eV-1,Qf=1011cm2。

晶硅太阳能电池板的制作过程 1、表面制绒单晶硅绒面的制备是利用硅的各向异性腐蚀,在每平方厘米硅表面形成几百万个四面方锥体也即金字塔结构。由于入射光在表面的多次反射和折射,增加了光的吸收,提高了电池的短路电流和转换效率。硅的各向异性腐蚀液通常用热的碱性溶液,可用的碱有氢氧化钠,氢氧化钾、氢氧化锂和乙二胺等。大多使用廉价的浓度约为1%的氢氧化钠稀溶液来制备绒面硅,腐蚀温度为 70-85℃。为了获得均匀的绒面,还应在溶液中酌量添加醇类如乙醇和异丙醇等作为络合剂,以加快硅的腐蚀。制备绒面前,硅片须先进行初步表面腐蚀,用碱性或酸性腐蚀液蚀去约20~25μm,在腐蚀绒面后,进行一般的化学清洗。经过表面准备的硅片都不宜在水中久存,以防沾污,应尽快扩散制结。 2、扩散制结太阳能电池需要一个大面积的PN结以实现光能到电能的转换,而扩散炉即为制造太阳能电池PN结的专用设备。管式扩散炉主要由石英舟的上下载部分、废气室、炉体部分和气柜部分等四大部分组成。扩散一般用三氯氧磷液态源作为扩散源。把P型硅片放在管式扩散炉的石英容器内,在850---900摄氏度高温下使用氮气将三氯氧磷带入石英容器,通过三氯氧磷和硅片进行反应,得到磷原子。经过一定时间,磷原子从四周进入硅片的表面层,并且通过硅原子之间的空隙向硅片内部渗透扩散,形成了N型半导体和P型半导体的交界面,也就是PN结。这种方法制出的PN结均匀性好,方块电阻的不均匀性小于百分之十,少子寿命可大于10ms。制造PN结是太阳电池生产最基本也是最关键的工序。因为正是PN结的形成,才使电子和空穴在流动后不再回到原处,这样就形成了电流,用导线将电流引出,就是直流电。 3、去磷硅玻璃该工艺用于太阳能电池片生产制造过程中,通过化学腐蚀法也即把硅片放在氢氟酸溶液中浸泡,使其产生化学反应生成可溶性的络和物六氟硅酸,以去除扩散制结后在硅片表面形成的一层磷硅玻璃。在扩散过程中,POCL3与O2反应生成P2O5淀积在硅片表面。P2O5与Si反应又生成SiO2和磷原子,这样就在硅片表面形成一层含有磷元素的SiO2,称之为磷硅玻璃。去磷硅玻璃的设备一般由本体、清洗槽、伺服驱动系统、机械臂、电气控制系统和自动配酸系统等部分组成,主要动力源有氢氟酸、氮气、压缩空气、纯水,热排风和废水。氢氟酸能够溶解二氧化硅是因为氢氟酸与二氧化硅反应生成易挥发的四氟化硅气体。若氢氟酸过量,反应生成的四氟化硅会进一步与氢氟酸反应生成可溶性的络和物六氟硅酸。 4、等离子刻蚀由于在扩散过程中,即使采用背靠背扩散,硅片的所有表面包括边缘都将不可避免地扩散上磷。PN结的正面所收集到的光生电子会沿着边缘扩散有磷的区域流到PN结的背面,而造成短路。因此,必须对太阳能电池周边的掺杂硅进行刻蚀,以去除电池边缘的PN结。通常采用等离子刻蚀技术完成这一工艺。等离子刻蚀是在低压状态下,反应气体CF4的母体分子在射频功率的激

晶体硅太阳能电池的种类及特点 太阳能电池已经有30多年的发展历史。目前世界各国研制的硅太阳能电池种类繁多,;主要系列有单晶、多晶、非晶硅几种。其中单晶硅太阳能电池占50%,多晶硅电池占20%、非晶占30%。我国光伏发电发展需解决的关键问题。太阳能光伏发电发展的瓶颈是成本高。为此,需加大研发力度,集中在降低成本和提高效率的关键技术上有所突破,主要包括:a)晶体硅电池技术。降低太阳硅材料的制备成本:开发专门用于晶体硅太阳能电池的硅材料,是生产高效和低成本太阳电池的基本条件;同时实现硅材料国产化和提高性能,从产业链的源头,抓好降低成本工作。提高电池/组件转换效率:高效钝化技术,高效陷光技术,选择性发射区,背表面场,细栅或者单面技术,封装材料的最佳折射率等高效封装技术等。光伏技术的发展以薄膜电池为方向,高效率、高稳定性、低成本是光伏电池发展的基本原则。 单晶硅在太阳能的有效利用当中,太阳能光电利用是近些年来发展最快,也是最具活力的研究领域。而硅材料太阳能电池无疑是市场的主体,硅基(多晶硅、单晶硅)太阳能电池占80%以上,每年全世界需消费硅材料3000t左右。生产太阳能电池用单晶硅,虽然利润比较低,但是市场需求量大,供不应求,如果进行规模化生产,其利润仍然很可观。目前,中国拟建和在建的太阳能电池生产线每年将需要680多吨的太阳能电池用多晶硅和单晶硅材料,其中单晶硅400多吨,而且,需求量还以每年15%~20%的增长率快速增长。硅系列太阳能电池中,单晶硅太阳能电池在实验室里最高的转换效率为23%,而规模生产的单晶硅太阳能电池,其效率为15%,技术也最为成熟。高性能单晶硅电池是建立在高质量单晶硅材料和相关的成熟的加工处理工艺基础上的。现在单晶硅的电池工艺已近成熟,在电池制作中,一般都采用表面织构化、发射区钝化、分区掺杂等技术,开发的电池主要有平面单晶硅电池和刻槽埋栅电极单晶硅电池。提高转化效率主要是靠单晶硅表面微结构处理和分区掺杂工艺。在此方面,德国夫朗霍费费莱堡太阳能系统研究所保持着世界领先水平。该研究所采用光刻照相技术将电池表面织构化,制成倒金字塔结构。通过改进了的电镀过程增加栅极的宽度和高度的比率:通过以上制得的电池转化效率超过23%。单晶硅具有完整的金刚石结构。通过掺杂得到n,P型单晶硅,进而制备出p/n结、二极管及晶体管,从而使硅材料有了真正的用途。单晶硅太阳能电池转换效率无疑是最高的,在大规模应用和工业生产中仍占据主导地位,但由于受单晶硅材料价格及相应的繁琐的电池工艺影响,致使单晶硅成本价格居高不下,要想大幅度降低其成本是非常困难的。 多晶硅众所周知,利用太阳能有许多优点,光伏发电将为人类提供主要的能源,但目前来讲,要使太阳能发电具有较大的市场,被广大的消费者接受,提高太阳电池的光电转换效率,降低生产成本应该是我们追求的最大目标,从目前国际太阳电池的发展过程可以看出其发展趋势为单晶硅、多晶硅、带状硅、薄膜材料(包括微晶硅基薄膜、化合物基薄膜及染料薄膜)。从工业化发展来看,重心已由单晶向多晶方向发展,主要原因为:(1)可

您的位置:首页专业媒体 光伏制造 高效晶体硅太阳能电池 作者:S.W.Glunz,Fraunhofer Institute of Solar Energy System 如今的晶体硅光伏组件的成本分布主要是材料成本,特别是硅片成本。因此,采用更薄的硅片以及增加电池的转换效率引起了光伏业界的广泛兴趣。表面钝化 电介质钝化与背表面场 所有转换效率大于20%的电池结构都具有电介质层的钝化表面。然而,目前业界的晶体硅太阳能电池的表面结构多采用的是丝网印刷和热场Al背表面场(Al-BSF)。它有两个主要的限制:由烧结工艺带来的硅片弯曲;更低的电学和光学特性。特别是,Sback、背表面再复合速率是关键的参数,但是在文献中却有着大量的数值。这使得衡量Al-BSF的潜力与电介质钝化变得很困难。 我们对不同的背表面结构并结合高效前表面结构进行了实验。这将有可能准确的确定表面的再复合速率、Sback以及内部反射率Rback。 图1表示了不同背表面结构的内部量子效率,从低质量的欧姆Al接触开始一直到PERL/LBSF背表面。有效的Sback和Rback已经从IQE和反射率测量中去除。

采用这些参数就有可能确定不同背表面结构对太阳能电池性能的影响(图2)。电介质钝化甚至比高质量的发射极和更薄的硅片带来的

好处更多。 电介质层的钝化机理 良好的表面钝化有两种不同的机理:交界面状态Dit的降低;场效应钝化,即钝化层中一种载子类型与固定电荷Qf结合时的显著降低。尽管这些机理或两种机理的结合会导致较低的表面再复合速率,Seff(Δn)曲线显示了不同的特性(图3)。热生长的SiO2层更容易获得交界面状态的降低,而对于PECVD沉积的薄膜,如SiNx,场效应钝化和中等程度的Dit降低则更为常见。SiO2的Dit=1010cm2eV-1,Qf=1010cm2。而SiNx的Dit=1011cm2eV-1,Qf=1011cm2。

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910119522.6 (22)申请日 2019.02.18 (71)申请人 浙江贝盛光伏股份有限公司 地址 313000 浙江省湖州市吴兴区织里镇 珍贝路800号 (72)发明人 何一峰 邱小永 赵庆国 陆波 吕文辉 金德琳 陈伟林 (74)专利代理机构 杭州千克知识产权代理有限 公司 33246 代理人 裴金华 (51)Int.Cl. H01L 31/18(2006.01) H01L 31/0216(2014.01) (54)发明名称 一种适用于太阳能电池片的钝化处理工艺 (57)摘要 本发明涉及化工设备领域,具体涉及一种适 用于太阳能电池片的钝化处理工艺。本发明的上 述技术目的是通过以下技术方案得以实现的:一 种适用于太阳能电池片的钝化处理工艺,包含制 绒、扩散、刻蚀、镀膜、印刷、烧结步骤,所述镀膜 步骤具体包含以下步骤:预热步骤、预处理步骤、 底层膜制作步骤、中间层膜制作步骤、顶层膜制 作步骤。本发明的目的是提供一种适用于太阳能 电池片的钝化处理工艺,对镀膜部分采用了新的 三层设计,增加钝化效果,减少了电子空穴对复 合, 提高了少子寿命。权利要求书2页 说明书4页CN 110021682 A 2019.07.16 C N 110021682 A

权 利 要 求 书1/2页CN 110021682 A 1.一种适用于太阳能电池片的钝化处理工艺,包含制绒、扩散、刻蚀、镀膜、印刷、烧结步骤,其特征在于:所述镀膜步骤具体包含以下步骤: S01、预热步骤; 将硅片整体升温; S02、预处理步骤; 通入氮气,经高频电离后对硅片表面进行清洗; S03、底层膜制作步骤; 通入硅烷和氨气,经高频电离后在电场的作用下沉积在硅片表面,形成底层氮化硅薄膜; S04、中间层膜制作步骤; 通入硅烷和氨气,经高频电离后在电场的作用下沉积在所述底层膜之上,形成第二层氮化硅薄膜; S05、顶层膜制作步骤; 通入硅烷和氨气,经高频电离后在电场的作用下沉积在所述中间层膜之上,形成顶层氮化硅薄膜。 2.根据权利要求1所述的一种适用于太阳能电池片的钝化处理工艺,其特征在于:在所述预热步骤中,预热温度450-500 ℃,预热时间25-30分钟。 3.根据权利要求1所述的一种适用于太阳能电池片的钝化处理工艺,其特征在于:再所述预处理步骤中,沉积温度为450-500 ℃,功率3400-4400 W,氮气流量5 slm,不抽真空,沉积时间5-15 秒。 4.根据权利要求1所述的一种适用于太阳能电池片的钝化处理工艺,其特征在于:在所述底层膜制作步骤中,镀膜薄膜参数为:沉积温度450-500℃,功率6000-7000 W,氨气流量3.5-3.9 slm,硅烷流量800-900 sccm,压力1650 mTor,占空比5:50 ms,沉积时间80-100 s;要求第一层膜折射率控制在2.20-2.30,膜厚控制在15-20 nm。 5.根据权利要求4所述的一种适用于太阳能电池片的钝化处理工艺,其特征在于:在所述中间层膜制作步骤中,镀膜薄膜参数为:沉积温度450-500 ℃,功率6000-7000 W,氨气流量3.5-4.5 slm,硅烷流量600-700 sccm,压力1650 mTor,占空比5:50 ms,沉积时间140-150 s;要求第二层膜折射率控制在2.1-2.20,膜厚控制在15-20 nm。 6.根据权利要求5所述的一种适用于太阳能电池片的钝化处理工艺,其特征在于:在所述顶层膜制作步骤中,镀膜薄膜参数为:沉积温度450-500 ℃,功率6000-7000 W,氨气流量6-7 slm,硅烷流量600-700 sccm,压力1650 mTor,占空比5:50 ms,沉积时间450-550 s;要求第三层膜折射率控制在2.00-2.02,膜厚控制在45-55 nm。 7.根据权利要求6所述的一种适用于太阳能电池片的钝化处理工艺,其特征在于:三层膜沉积完成后,整体折射率控制在2.07-2.09,膜厚控制在78-82nm。 8.根据权利要求1或2或3或4或5或6或7所述的一种适用于太阳能电池片的钝化处理工艺,其特征在于:在所述烧结工序后还包含电增强步骤。 9.根据权利要求8所述的一种适用于太阳能电池片的钝化处理工艺,其特征在于:所述电增强步骤具体包含以下步骤, S11、摆放和预热步骤,将烧结后电池片整齐摆放,上下增加电极板,开启控制电流对电 2

晶体硅太阳电池生产PECVD技术进展 硅的折射率为3.8,如果直接将光滑的硅表面放置在折射率为1.0的空 气中,其对光的反射率可达到30%左右。人们使用表面的织构化降低了 一部分反射,但是还是很难将反射率降得很低,尤其是对多晶硅,使用 各向同性的酸腐蚀液,如果腐蚀过深,会影响到PN结的漏电流,因此 其对表面反射降低的效果不明显。 一引言 为了降低晶体硅太阳电池的效率,通常需要减少太阳电池正表面的反射,还需要对晶体硅表面进行钝化处理,以降低表面缺陷对于少数载流子的复合作用。 硅的折射率为3.8,如果直接将光滑的硅表面放置在折射率为1.0的空气中,其对光的反射率可达到30%左右。人们使用表面的织构化降低了一部分反射,但是还是很难将反射率降得很低,尤其是对多晶硅,使用各向同性的酸腐蚀液,如果腐蚀过深,会影响到PN结的漏电流,因此其对表面反射降低的效果不明显。因此,考虑在硅表面与空气之间插一层折射率适中的透光介质膜,以降低表面的反射,在工业化应用中,SiNx膜被选择作为硅表面的减反射膜,SiNx膜的折射率随着x值的不同,可以从1.9变到2.3左右,这样比较适合于在3.8的硅和1.0的空气中进行可见光的减反射设计,是一种较为优良的减反射膜。 另一方面,硅表面有很多悬挂键,对于N型发射区的非平衡载流子具有很强的吸引力,使得少数载流子发生复合作用,从而减少电流。因此需要使用一些原子或分子将这些表面的悬挂键饱和。实验发现,含氢的SiNx膜对于硅表面具有很强的钝化作用,减少了表面不饱和的悬挂键,减少了表面能级。 综合来看,SiNx膜被制备在硅的表面起到两个最用,其一是减少表面对可见光的反射;其二,表面钝化作用。 二PECVD技术的分类 用来制备SiNx膜的方法有很多种,包括:化学气相沉积法(CVD法)、等离子增强化学气相沉积(PECVD法)、低压化学气相沉积法(LPCVD法)。在目前产业上常用的是PECVD法。 PECVD法按沉积腔室等离子源与样品的关系上可以分成两种类型:

晶硅太阳能电池片的制 作过程 集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)

晶硅太阳能电池板的制作过程 1、表面制绒单晶硅绒面的制备是利用硅的各向异性腐蚀,在每平方厘米硅表面形成几百万个四面方锥体也即金字塔结构。由于入射光在表面的多次反射和折射,增加了光的吸收,提高了电池的短路电流和转换效率。硅的各向异性腐蚀液通常用热的碱性溶液,可用的碱有氢氧化钠,氢氧化钾、氢氧化锂和乙二胺等。大多使用廉价的浓度约为1%的氢氧化钠稀溶液来制备绒面硅,腐蚀温度为70-85℃。为了获得均匀的绒面,还应在溶液中酌量添加醇类如乙醇和异丙醇等作为络合剂,以加快硅的腐蚀。制备绒面前,硅片须先进行初步表面腐蚀,用碱性或酸性腐蚀液蚀去约20~25μm,在腐蚀绒面后,进行一般的化学清洗。经过表面准备的硅片都不宜在水中久存,以防沾污,应尽快扩散制结。 2、扩散制结太阳能电池需要一个大面积的PN结以实现光能到电能的转换,而扩散炉即为制造太阳能电池PN结的专用设备。管式扩散炉主要由石英舟的上下载部分、废气室、炉体部分和气柜部分等四大部分组成。扩散一般用三氯氧磷液态源作为扩散源。把P型硅片放在管式扩散炉的石英容器内,在850---900摄氏度高温下使用氮气将三氯氧磷带入石英容器,通过三氯氧磷和硅片进行反应,得到磷原子。经过一定时间,磷原子从四周进入硅片的表面层,并且通过硅原子之间的空隙向硅片内部渗透扩散,形成了N型半导体和P型半导体的交界面,也就是PN结。这种方法制出的PN结均匀性好,方块电阻的不均匀性小于百分之十,少子寿命可大于10ms。制造PN结是太阳电池生产最基本也是最关键的工序。因为正是PN结的形成,才使电子和空穴在流动后不再回到原处,这样就形成了电流,用导线将电流引出,就是直流电。

高效晶体硅太阳能电池技术 摘要:晶体硅太阳能电池是目前应用技术最成熟、市场占有率最高的太阳能电池。本文在解释常规太阳能电池能量损失机理的基础上,介绍了可应用于商业化生产的高效晶体硅太阳能电池技术及其工艺流程,并对每种电池技术的优、缺点及工艺难度进行了评价。 关键词:晶体硅电池;高效电池;商业化 1引言 能源是一个国家经济和社会发展的基础.目前广泛使用的石油、天然气、煤炭等化石能源面临着严峻的挑战.2005年2月我国通过了《中华人民共和国可再生能源法》,从立法角度推进可再生能源的开发和利用,这是解决我国能源与环境、实现可持续发展的重要战略决策。 不论从资源的数量、分布的普遍性,还是从清洁性、技术的可靠成熟性来说,太阳能在可再生能源中都具有更大的优越性,光伏发电已成为可再生能源利用的首要方式。而晶硅太阳电池一直占据着光伏市场的最大份额.与其它的可再生能源一样,目前要使之从补充能源过渡到替代能源,太阳电池光伏发电推广的最大制约因素仍然是发电成本。围绕着降低生产成本的目标,以高效电池获取更多的能量来代替低效电池一直是科学研究的的热门[1].近年来高效单晶硅太阳能电池研究已取得巨大成就,在美国、德国和日本,高效太阳能电池研究正如火如荼,特别是美国,商品化高效电池的转换效率已超过20%。 . 2硅太阳能电池能量损失机理 目前研究成果表面,影响晶体硅太阳能电池转换效率的原因主要来自两个方面:①光学损失.包括电池前表面反射损失、接触栅线的阴影损失以及长波段的非吸收损失,其中反射和阴影损失是可以通过技术措施减小的,而长波非吸收损失与半导体性质有关;②电学损失.它包括半导体表面及体内的光生载流子复合、半导体和金属栅线的体电阻以及金属-半导体接触(欧姆接触)电阻损失.相对而言,欧姆损失在技术上比较容易降低,其中最关键的是降低光生载流子的复合,它直接影响太阳电池的开路电压。而提高电池效率的关键之一就是提高开路电压V oc。光生载流子的复合主要是由于高浓度的扩散层在前表面引入了大量的复合中心。此外,当少数载流子的扩散长度与硅片的厚度相当或超过硅片厚度时,背表面的复合速度S b对太阳电池特性的影响也很明显。而从商业太阳电池来看,为了降低太阳电池的成本和提高效率,现在生产厂家也在不断地减小硅片的厚度,以降低原材料的价格.因此必须有减少前、背两个表面的光生载流子复合的结构和措施. 3高效晶体硅太阳能电池技术 3.1背接触电池IBC/MWT/EWT (1)IBC电池(PCC电池) 背接触电池是由Sunpower公司开发的高效电池,其特点是正面无栅状电极,正负极交叉排列在背面,量产效率可达19%~20%。 这种把正面金属栅线去掉的电池结构有很多优点[2]:(1)减少正面遮光损失,相当于增加了有效半导体面积,有利于增加电池效率;(2)有可能大大降低组件装配成本,因为全部外部接触均在单一表面上;(3)从建造结构的观点看来提供了增值,因为汇流条和焊线串接存在引起的视觉不适被组件背面所替代。

薄膜晶体硅太阳能电池分析比较

《中国晶体硅太阳能电池组件行业投资前景及策略咨询报告》分析:目前在工业上,硅的成本大约占硅太阳能电池生产成本的一半。为减少硅的消耗量,光伏(PV)产业正期待着一些处于研究开发中的选择方案。其中最显然的一种就是转向更薄的硅衬底。现在,用于太阳能电池生产的硅衬底厚度略大于200mm,而衬底厚度略小于100mm的技术正在开发中。为使硅有源层薄至5-20 mm,可以在成本较低的硅衬底上淀积硅有源层,这样制得的电池被称为薄膜晶体硅太阳能电池。为使其具有工业可行性,主要的挑战是在适于大规模生产的工艺中,怎样找到提高效率和降低成本之间的理想平衡。已经存在几种制造硅有源层的技术1,本文将讨论其中的三种。 薄膜PV基础 第一种技术是制作外延(epitaxial)薄膜太阳能电池(图1),从高掺杂的晶体硅片(例如优级冶金硅或废料)开始,然后利用化学气相淀积(CVD)方法来淀积外延层。除成本和可用性等优势以外,这种方法还可以使硅太阳能电池从基于硅片的技术逐渐过渡到薄膜技术。由于具有与传统体硅工艺类似的工艺过程,与其它的薄膜技术相比,这种技术更容易在现有工艺线上实现。 第二种是基于层转移(layer transfer)的薄膜太阳能电池技术,它在多孔硅薄膜上外延淀积单晶硅层,从而可以在工艺中的某一点将单晶硅层从衬底上分离下来。这种技术的思路是多次重复利用母衬底,从而使每个太阳能电池的最终硅片成本很低。正在研究中的一种有趣的选择方案是在外延之前就分离出多孔硅薄膜,并尝试无支撑薄膜工艺的可能性。 最后一种是薄膜多晶硅太阳能电池,即将一层厚度只有几微米的晶体硅淀积在便宜的异质衬底上,比如陶瓷(图2)或高温玻璃等。晶粒尺寸在1-100mm之间的多晶硅薄膜是一种很好的选择。我们已经证实,利用非晶硅的铝诱导晶化可以获得高质量的多晶硅太阳能电池。这种工艺可以获得平均晶粒尺寸约为5 mm 的很薄的多晶硅层。接着利用生长速率超过1 mm/min的高温CVD技术,将种子层外延生长成几微米厚的吸收层,衬底为陶瓷氧化铝或玻璃陶瓷。选择热CVD是因为它的生长速率高,而且可以获得高质量的晶体。然而这样的选择却限定了只能使用陶瓷等耐热衬底材料。这项技术还不像其它薄膜技术那样成熟,但已经表现出使成本降低的巨大潜力。 采用薄膜PV技术已经能够提高太阳能电池的效率或简化其工艺,并将降低其成本。但目前还没有人能够同时将这两方面结合起来。然而,最近的一些研究结果已经在正确的方向上又前进了必要的一步。 外延电池的改进 外延薄膜硅太阳能电池的效率不算太高(半工业化丝网印刷技术制作的电池约为12%),这限制了光伏业界对这种电池类型的关注程度。它可以获得与体硅太阳能电池相当的开路电压和填充因子(单晶硅太阳能电池为±77.8%)。然而,短路电流(Jsc )受限于薄的光学有源层(<20mm)。穿透外延层的光会被高掺杂、低质量的衬底收集而损失掉。因此,这两种太阳能电池技术之间的短路电流相差7 mA/cm2并不少见。体硅太阳能电池的Jsc典型值约为33 mA/cm2,而外延薄膜电池的平均值约为26 mA/cm2。

太阳能电池片技术及发展 结构 太阳能电池片分为单晶电池片和多晶电池片。性质是晶体。 太阳能电池片的生产工艺流程分为硅片检测--表面制绒及酸洗--扩散制结--去磷硅玻璃--等离子刻蚀及酸洗--镀减反射膜--丝网印刷--快速烧结等。 分类 国内常用的太阳能晶硅电池片根据尺寸和单多晶可分为: 单晶125*125 单晶156*156 多晶156*156 单晶150*150 单晶103*103 多晶125*125

技术参数

相关组件 晶体硅太阳电池的优良性能简介: ·高效率,低衰减,可靠性强; ·先进的扩散技术,保证了片间片内的良好均匀性,降低了电池片之间的匹配损失; ·运用先进的管式PECVD成膜技术,使得覆盖在电池表面的深蓝色氮化硅减反射膜致密、均匀、美观; ·应用高品质的金属浆料制作电极和背场。确保了电极良好的导电性、可焊性以及背场的平整性; ·高精度的丝网印刷图形,使得电池片易于自动焊接。 折叠156*156多晶 晶体硅太阳电池的优良性能简介: 除了125*125单晶电池的优良性能外还有以下性能 ·高精度的丝网印刷图形,使得电池片易于自动焊接。 折叠125单晶 晶体硅太阳能电池组件的优良性能简介: ·SF-PV的组件可以满足不同的消费层次 ·使用高效率的硅太阳能电池

·组件标称电压24/12V DC ·3.2mm厚的钢化玻璃 ·为提高抗风能力和抗积雪压力,使用耐用的铝合金框架以方便装配, ·组件边框设计有用于排水的漏水孔消除了在冬天雨或雪水长期积累在框架内造成结冰甚至使框架变形 ·电缆线使用快速连接头来装配 ·满足顾客要求的包装 ·保证25年的使用年限 折叠156多晶 晶体硅太阳能电池组件的优良性能简介:同125单晶的优良性能 制造工艺 太阳能电池片的生产工艺流程分为硅片检测--表面制绒及酸洗--扩散制结-- 去磷硅玻璃--等离子刻蚀及酸洗--镀减反射膜--丝网印刷--快速烧结等。具体介绍如下: 折叠一、硅片检测 硅片是太阳能电池片的载体,硅片质量的好坏直接决定了太阳能电池片转换效率的高低,因此需要对来料硅片进行检测。该工序主要用来对硅片的一些技术参数进行在线测量,这些参数主要包括硅片表面不平整度、少子寿命、电阻率、P/N型和微裂纹等。该组设备分自动上下料、硅片传输、系统整合部分和四个检测模块。其中,光伏硅片检测仪对硅片表面不平整度进行检测,同时检测硅片的尺寸和对角线等外观参数;微裂纹检测模块用来检测硅片的内部微裂纹;另外还有两个检测模组,其中一个在线测试模组主要测试硅片体电阻率和硅片类型,另一个模块用于检测硅片的少子寿命。在进行少子寿命和电阻率检测之前,需要先对硅片的对角线、微裂纹进行检测,并自动剔除破损硅片。硅片检测设备能够自动装片和卸片,并且能够将不合格品放到固定位置,从而提高检测精度和效率。

本文由小萝卜123贡献 doc文档可能在WAP端浏览体验不佳。建议您优先选择TXT,或下载源文件到本机查看。 晶硅太阳能电池生产工艺 硅太阳能电池制作主要分为两个过程,单晶硅和多晶硅原材料的生产和电池片的制作。常规晶硅太阳电池组件中,硅片的成本约占 55%~60%,太阳电池制片成本约占 15%~18%,组件材料及制造成本占约 25%~27% 。图 1 是单晶硅和多晶硅的生产过程,多晶硅可以看作是单晶硅的材料。多晶硅棒直接用浇注法形成,单晶硅一般采用直拉法和区域熔化提纯法。熔铸多晶硅锭比提拉单晶硅锭的工艺简单,省去了昂贵的单晶拉制过程,也能用较低纯度的硅作投炉料,材料利用率高,电能消耗较省。同时,多晶硅太阳电池的电性能和机械性能都与单晶硅太阳电池基本相似,而生产成本却低于单晶硅太阳电池,这也是目前多晶硅太阳能电池得到快速发展的因素。 西门子法硅矿硅矿石冶金级流化床法冶金法多晶硅多晶硅棒 、 区域熔化提纯单晶硅直拉单晶硅法 图 1 单晶硅和多晶硅原材料的生产工艺单晶硅与多晶硅形成以后,就是电池制片工艺。其工艺流程图如图 2 所示。 单晶硅硅棒单晶硅硅片硅片清洗酸碱腐蚀制绒扩散 封装 烧结 丝网印刷电极和背场 镀膜 酸碱腐蚀制绒多晶硅硅棒多晶硅硅片硅片清洗机械刻槽反应离子刻蚀扩散封装 烧 结 丝网印刷电极和背场 镀膜 图 2 单晶硅与多晶硅电池制片工艺流程图由于单晶硅和多晶硅在物理结构上不一样,制绒环节不同,单晶硅主要有酸碱腐蚀形成绒面,而多晶硅由于晶界、位错、微缺陷等,酸碱腐蚀得到绒面效果不佳,目前多用机械刻槽,利用 V 形刀在硅表面摩擦以形成规则的 V 形槽;反应离子刻蚀技术,在硅表面沉积一层镍铬层,然后用光刻技术在镍铬层上印出织构模型,接着就用反应离子刻蚀方法制备出表 面织构,在硅表面制备出圆柱状和锥状织构,制成绒面,费用极高。 1本文由小萝卜123贡献 doc文档可能在WAP端浏览体验不佳。建议您优先选择TXT,或下载源文件到本机查看。 晶硅太阳能电池生产工艺 硅太阳能电池制作主要分为两个过程,单晶硅和多晶硅原材料的生产和电池片的制作。常规晶硅太阳电池组件中,硅片的成本约占 55%~60%,太阳电池制片成本约占 15%~18%,组件材料及制造成本占约 25%~27% 。图 1 是单晶硅和多晶硅的生产过程,多晶硅可以看作是单晶硅的材料。多晶硅棒直接用浇注法形成,单晶硅一般采用直拉法和区域熔化提纯法。熔铸多晶硅锭比提拉单晶硅锭的工艺简单,省去了昂贵的单晶拉制过程,也能用较低纯度的硅作投炉料,材料利用率高,电能消耗较省。同时,多晶硅太阳电池的电性能和机械性能都与单晶硅太阳电池基本相似,而生产成本却低于单晶硅太阳电池,这也是目前多晶硅太阳能电池得到快速发展的因素。