第24卷第4期

焊接学报v。1.24N。420O3年8月TRANSACTl0NS0FTHECHINAWELDINGINS7nTUTl0NA“gust2O03

高精度数控焊接变位机控制系统设计与实现

石圩,樊丁。王政

(甘肃:[业大学甘肃省有色金属新材料省部共建国家重点实验室,兰州730050)摘要:研制弧焊机器人用数控焊接变位机对弧焊机器人柔性加工单元(wEMc)的设

计具有重要的意义。作者以基于数字信号处理器(DsP)的研华多轴运动控制乍PcL一

832}为设计核心,采用基于模糊规则的智能双模协调控制器,即采用比例积分微分控

制器(P1D)和模糊控制器的加权合成算法,控制过程中模糊控制器和PID控制器同时

输出控制量,当控制误差较大时模糊控制器的输出权重较大,而当控制误差较小时PID

控制器的输出权重较大,有效避免了变结构控制器切换过程中的震荡,实现了焊接变位

机的高精度位置控制。作者对实时控制软件的结构设计和实时性要求进行了详细的理

论分析,提出了基于DOs(Diskoperationsystem)系统下的高精度数控焊接变位机多任

务实时控制软件的设计与实现方法。进行了多种工件的焊接试验,试验表明该控制系

统工作可靠,效果良好。

关键词:数控焊接变位机;智能双模控制器;实时多任务控制系统;弧焊机器人

中圈分类号:TG43l文献标识码:A文章编号:0253—360x(2003)04—21一040序言

近年来,为了适应快速变化的市场需求,生产商

频繁地更换产品的品种和批量,这就对生产设备的自

动化程度和柔性化程度提出了很高的要求。弧焊机器

人柔性加工单元正是一种具有柔性化特点的高度自

动化焊接设备。它不仅能提高焊接生产率、产品的焊

接质量和可靠性、加工柔性和制造精度,而且还能改

善工人的劳动环境,降低劳动强度,提高经济效益u-。

目前,我国研制的焊接机器人尚未产业化,焊接

柔性加工单元技术尚处于探索阶段,国内生产、应用

主要靠全套引进。弧焊机器人在国外已经批量化,

价格相对较低,而与机器人相配套的数控变位系统

却因加工对象而异,多属单件生产,因此价格往往是

机器人本身价格的3~7倍。作者的研究目的是在

进口弧焊机器人的基础上,再根据特定产品,自行研

制焊接变位机等机器人的外围设备及控制系统,可

以节约大量外汇,实现低成本焊接自动化。高精度

数控焊接变位机控制系统必须具有合理的体系结

构、较强的数据运算和处理能力、良好的信息融合控

制功能,以及开放的软硬件接口。

l系统的硬件组成

收稿日期:200212一05

基金砺目:甘肃省“九?五”攻关项目(J曲74218IB)石圩

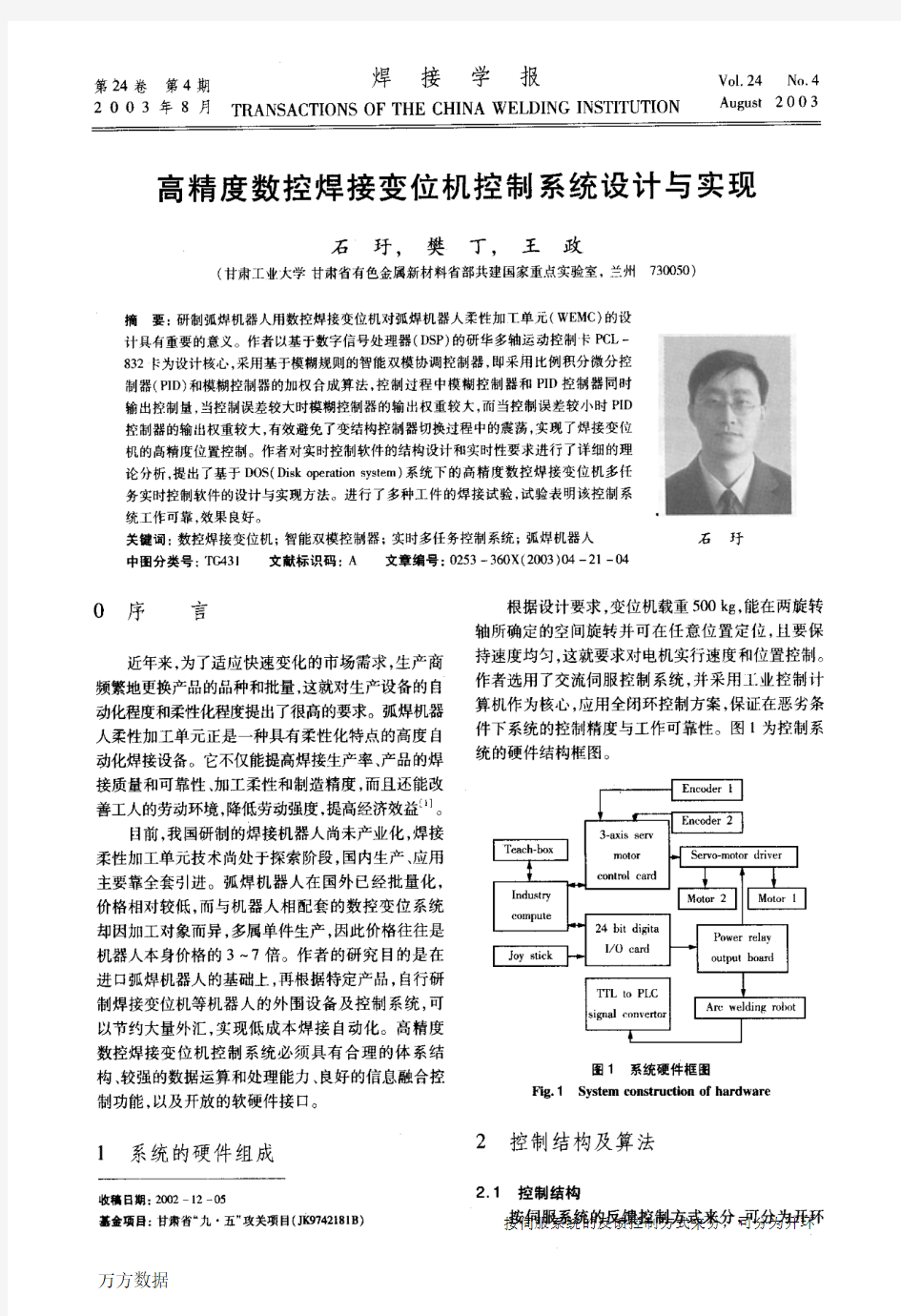

根据设计要求,变位机载重500b,能在两旋转

轴所确定的空间旋转并可在任意位置定位,且要保

持速度均匀,这就要求对电机实行速度和位置控制。

作者选用了交流伺服控制系统,并采用二l:业控制计

算机作为核心,应用全闭环控制方案,保证在恶劣条

件下系统的控制精度与工作可靠性。图l为控制系

统的硬件结构框图。

图1系统硬件框图

Fi昏1System∞nst八lctionofhardware

2控制结构及算法

2.1控制结构

按伺服系统的反馈控制方式来分,可分为开环 万方数据

万方数据

万方数据

万方数据

高精度数控焊接变位机控制系统设计与实现

作者:石玗, 樊丁, 王政

作者单位:甘肃工业大学,甘肃省有色金属新材料省部共建国家重点实验室,兰州,730050

刊名:

焊接学报

英文刊名:TRANSACTIONS OF THE CHINA WELDING INSTITUTION

年,卷(期):2003,24(4)

被引用次数:2次

参考文献(5条)

1.林尚扬;陈善本;李成桐焊接机器人及其应用 2000

2.樊丁;姚洪杰;王政数控焊接变位机双模控制器的试验分析[期刊论文]-甘肃工业大学学报 1999(03)

3.Fan Ding;Zhou Wankun;Tan Weiming Tow-mode intelligent coordinating control of position for the welding positioner 1998(01)

4.张云生实时控制系统软件设计原理及应用 1998

5.石玗;樊丁;黄勇基于DOS系统的实时多任务控制软件设计方法研究[期刊论文]-兰州理工大学学报 2001(04)

本文读者也读过(10条)

1.王政.乔及森.樊丁.石玗数控焊接变位机运动精度的影响因素[期刊论文]-焊接学报2003,24(3)

2.李志慧大型堆焊变位机关键技术研究[学位论文]2006

3.樊丁.姚洪杰.王政.陈剑虹.周万坤.FAN Ding.YAO Hong-jie.WANG Zheng.CHEN Jian-hong.ZOU Wan-kun数控焊接变位机双模控制器的试验分析[期刊论文]-甘肃工业大学学报1999,25(3)

4.石玗.樊丁.王政.陈剑虹数控焊接变位机示教再现控制系统[期刊论文]-焊接学报2005,26(1)

5.石玗.樊丁.王政.乔及森弧焊机器人用数控焊接变位机的研制[会议论文]-2002

6.宋学志焊接变位机的运动规划与到位精度研究[学位论文]2007

7.何广忠.高洪明.吴林.HE Guangzhong.GAO Hongming.WU Lin基于焊接位置数学模型的变位机逆运动学算法[期刊论文]-机械工程学报2006,42(6)

8.石玗.樊丁.王政.乔及森弧焊机器人用两轴数控焊接变位机的研制[期刊论文]-焊接2002(9)

9.石玗.樊丁数控焊接变位机指令系统的设计与实现[期刊论文]-甘肃工业大学学报2002,28(3)

10.王斌武.WANG Bin-wu数控焊接变位机在截割头制造中的设计与应用[期刊论文]-煤炭技术2009,28(11)

引证文献(2条)

1.石玗.樊丁.王政.陈剑虹数控焊接变位机示教再现控制系统[期刊论文]-焊接学报 2005(1)

2.夏忠定远程医疗机器人系统中手持式编程操作器的研究[学位论文]硕士 2005

引用本文格式:石玗.樊丁.王政高精度数控焊接变位机控制系统设计与实现[期刊论文]-焊接学报 2003(4)

摘要 本论文针对目前国内外数控车床的现状、发展动态和发展方向及其在现代工业中的重要作用,运用液压元件的基本理论,对其主关键结构液压系统箱进行了原理分析和优化设。根据设计的实际需要,对车床液压系统开展研究,并对液压系统的结构元件和液压控制系统的结构进行了优化设计。并介绍了一种在三爪卡盘上加装摆动式液压缸和平面螺旋机构的螺旋摆动式液压缸增力机构的结构。叙述了主要的设计步骤和参数的确定。 关键词:数控车床液压油泵液压油缸液压控制阀三爪卡盘性能分析参数优化设计 G RADUATE D ESIGN (T HESIS) 设计(论文)题目:数控机床液压系统设计 指导教师:李洪奎 I

Abstract The present paper in view of the present domestic and foreign numerical control lathe present situation, the development tendency and the development direction and in the modern industry vital role, the utilization hydraulic unit basic theory, has carried on the static analysis and the optimized design to its important structure lathe bed, then achieved the instruction designs and enhances the numerical control lathe technical performance the goal. According to the design actual need, the method of hydraulics systems used in the actual project the related theory and the realization principle has carried on the elaboration, and has carried on the lathe bed champing and drive module design as well as the optimized design. The research process mainly divides into hydraulic system analysis and hydraulic control of the optimization designs, obtained the lathe bed static stress and the strain, and has carried on the optimized design to the lathe bed structure, has carried on a more scientific appraisal to the product. Key word:Numerical control lathe ;Hydraulic pumps ;Hydraulic cylinders ;control valves;performance analysis ;Optimized design II

简易数控机床控制系统设计 学号:0601302009 专业:机械电子工程姓名:浦汉军 2007,9,10 南宁任务: 设计以单片机为控制核心的简易数控机床的数字程序控制器。要求 1、能用键盘控制工作台沿+X、-X、+Y、-Y向运动,以校正工作台位置。 2、可用于加工直线和圆弧。 3、在运行过程中可人工干预而紧急停车。 4、能实现越界报警。 5、可与PC机通讯。 总体方案设计 一、数控系统硬件电路设计 选用MCS-51系列的8031CPU作为数控系统的中央处理机。外接一片EPROM用于存放控制程序、固定批量生产的工件加工程序和数据,再选用一片8kb的6264RAM作为存放试制工件或小批量生产的工件加工程序和数据。由于系统扩展,为使编程地址统一,采用74LS138译码器完成译码法对扩展芯片进行寻址的功能。还要考虑机床与单片机之间的光电隔离、功率放大电路。其设计框图如下图所示: 图1.1 总体设计框图 工作原理:单片机系统是机床数控系统的核心,通过键盘输入命令,数控装置送来的一系列连续脉冲通过环形分配器、光电耦合器和功率放大器,按一定的顺序分配给步进电动机各相绕组,使各相绕组按照预先规定的控制方式通电或断电,这样控制步进电动机带动工作台按照指令运动。1.各单元电路设计

CE :片选信号,低电平有效,输入 :读信号,低电平有效,输入 PGM :编程脉冲输入端,输入 Vpp :编程电压(典型值为12.5V) Vcc :电源(+5V) GND :接地(0V) D 0 11D 1 12D 2 13D 3 15D 4 16D 5 17D 6 18D 719A 010 A 19 A 28 A 37 A 46 A 55 A 64A 73 A 825 A 924 A 1021 A 1123 A 122 G ND 14 C E 20PGM 27V cc 28 V pp 1N C 26 O E 222764 :片选信号输入线,低电平有效。输出允 许编程 逻辑 译 码 输出缓冲 256 256存储矩阵 A12 A11 ``` A0 OE PGM CE D0 ``` D7

《综合性实验》任务书 一、设计题目:零件的CAD/CAM综合设计 二、设计目的 综合性实验是开设《三维CAD》、《机械CAD/CAM》、《机械制造学》、《数控机床》课程之后进行的一个综合性、实践性教学环节。在系统学习CAD/CAM技术的基本原理、基本方法以及机床数控技术的基础上,着重培养学生借助计算机进行机械产品的设计、制造和系统集成的综合应用能力。其目的: 1.掌握产品的计算机辅助设计过程和方法,培养利用计算机进行结构设计的能力。 2.掌握零件的计算机辅助制造过程和方法,培养数控编程及加工仿真的能力。 3.通过应用PRO/ENGINEER,训练和提高CAD/CAM的综合运用能力。 三、设计任务 本设计以某一具体的机械零件为设计对象(零件图见附图)。主要设计任务: 1.三维CAD造型:熟悉并掌握机械CAD/CAM软件PRO/ENGINEER的草绘模块、零件模块进行三维CAD造型。 2.拟定工艺路线:根据三维几何模型,拟定该零件的数控加工工艺路线(需选择毛坯、机床、刀具、切削用量、夹具辅具量具等); 3. 数控加工程序设计:在Pro/Engineer软件平台下,设计数控加工程序,包括描述选择确定数控加工的部位、加工方法、加工机床、刀具、切削用量等,根据数控机床的具体情况选定数控系统的种类与型号,生成数控加工程序; 4. 数控加工仿真:在Pro/Engineer软件平台下,根据前面得到的数控加工程序进行数控加工仿真,考虑工件由毛坯成为零件过程中形状、尺寸的变化,检查刀具与被切工件轮廓的干涉情况和检查刀具、夹具、机床、工件之间的运动碰撞等,完成几何模型的计算机仿真加工; 5. 数控程序与程序传输:根据数控机床的具体情况选定数控系统的种类与型号,生成通过了计算机仿真的合格零件的数控加工程序,并将数控加工程序传输给加工中心机床;6.编写设计说明书。 四、设计要求 1、要求设计过程在计算机上完成。 2、设计说明书用计算机打印(A4纸,1万字左右)。 正文:宋体五号,单倍行距; 页眉:宋体小五号,内容包括班级,姓名,“综合性实验课程设计说明书”字样; 页脚:右下脚页码。 3、设计结果应包括:课程设计说明书(应包含设计任务书、设计思路、设计步骤、设 计过程的说明和阶段结果。附零件三维图、加工代码、零件原图纸等内容) 4、严禁抄袭和请人代做,一经发现,成绩计为零分并上报教务处。 五、设计内容及时间分配 1.准备工作:布置设计任务,认真阅读设计任务书,收集资料。(1天) 2.熟悉PRO/ENGINEER,并进行零件的三维造型。(4天) 3.进行零件的数控加工。(3天) 4.编写课程设计说明书。(1天)

目录 题目 (Ⅰ) 摘要 (Ⅰ) 1引言 (1) 1.1开发焊接变位机的意义和目的 (1) 1.2焊接变位机目前的发展状况 (1) 1.2.1国内焊接变位机的产品简介 (1) 1.2.2国外焊接变位机的产品简介 (1) 1.3本次设计的意义和工作内

容 (2) 2伸臂式焊接变位机总体方案设计 (2) 2.1设计要求 (2) 2.2总体方案的确定 (2) 3伸臂式焊接变位机的设计 (3) 3.1伸臂旋转减速器的设计 (3) 3.1.1伸臂旋转减速器的传动方案简图 (3) 3.1.2选择电动机 (3) 3..1..3确定传动

比 (4) 3.1.4计算传动装置的运动和动力参数 (5) 3.1.5V带轮的设计计算......................................................................................................................... 6 3.1.6高速级蜗轮蜗杆设计. (9) 3.1.7低速级蜗轮蜗杆设计 (11) 3.1.8轴的校核.......................................................................................................................................1 2 3.1.9轴承寿命的计算..........................................................................................................................1 5 3.1.10较核轴上的键的强度 (16)

数控机床进给系统设计

第一章、数控机床进给系统概述 数控机床伺服系统的一般结构如图图1-1所示: 图1-1数控机床进给系统伺服 由于各种数控机床所完成的加工任务不同,它们对进给伺服系统的要求也不尽相同,但通常可概括为以下几方面:可逆运行;速度范围宽;具有足够的传动刚度和高的速度稳定性;快速响应并无超调;高精度;低速大转矩。 1.1、伺服系统对伺服电机的要求 (1)从最低速到最高速电机都能平稳运转,转矩波动要小,尤其在低速如0.1r /min 或更低速时,仍有平稳的速度而无爬行现象。 (2)电机应具有大的较长时间的过载能力,以满足低速大转矩的要求。一般直流伺服电机要求在数分钟内过载4-6倍而不损坏。 (3)为了满足快速响应的要求,电机应有较小的转动惯量和大的堵转转矩,并具有尽可能小的时间常数和启动电压。电机应具有耐受4000rad/s2以上的角加速度的能力,才能保证电机可在0.2s以内从静止启动到额定转速。 (4)电机应能随频繁启动、制动和反转。 随着微电子技术、计算机技术和伺服控制技术的发展,数控机床的伺服系统已开始采用高速、高精度的全数字伺服系统。使伺服控制技术从模拟方式、混合方式走向全数字方式。由位置、速度和电流构成的三环反馈全部数字化、软件处理数字PID,使用灵活,柔性好。数字伺服系统采用了许多新的控制技术和改进伺服性能的措施,使控制精度和品质大大提高。 数控车床的进给传动系统一般均采用进给伺服系统。这也是数控车床区别于普通车床的一个特殊部分。 1.2、伺服系统的分类 数控车床的伺服系统一般由驱动控制单元、驱动元件、机械传动部件、执行件和检测反

馈环节等组成。驱动控制单元和驱动元件组成伺服驱动系统。机械传动部件和执行元件组成机械传动系统。检测元件与反馈电路组成检测系统。 进给伺服系统按其控制方式不同可分为开环系统和闭环系统。闭环控制方式通常是具有位置反馈的伺服系统。根据位置检测装置所在位置的不同,闭环系统又分为半闭环系统和全闭环系统。半闭环系统具有将位置检测装置装在丝杠端头和装在电机轴端两种类型。前者把丝杠包括在位置环内,后者则完全置机械传动部件于位置环之外。全闭环系统的位置检测装置安装在工作台上,机械传动部件整个被包括在位置环之内。 开环系统的定位精度比闭环系统低,但它结构简单、工作可靠、造价低廉。由于影响定位精度的机械传动装置的磨损、惯性及间隙的存在,故开环系统的精度和快速性较差。 全闭环系统控制精度高、快速性能好,但由于机械传动部件在控制环内,所以系统的动态性能不仅取决于驱动装置的结构和参数,而且还与机械传动部件的刚度、阻尼特性、惯性、间隙和磨损等因素有很大关系,故必须对机电部件的结构参数进行综合考虑才能满足系统的要求。因此全闭环系统对机床的要求比较高,且造价也较昂贵。闭环系统中采用的位置检测装置有:脉冲编码器、旋转变压器、感应同步器、磁尺、光栅尺和激光干涉仪等。 数控车床的进给伺服系统中常用的驱动装置是伺服电机。伺服电机有直流伺服电机和交流伺服电机之分。交流伺服电机由于具有可靠性高、基本上不需要维护和造价低等特点而被广泛采用。 直流伺服电动机引入了机械换向装置。其成本高,故障多,维护困难,经常因碳刷产生的火花而影响生产,并对其他设备产生电磁干扰。同时机械换向器的换向能力,限制了电动机的容量和速度。电动机的电枢在转子上,使得电动机效率低,散热差。为了改善换向能力,减小电枢的漏感,转子变得短粗,影响了系统的动态性能。 交流伺服已占据了机床进给伺服的主导地位,并随着新技术的发展而不断完善,具体体现在三个方面。一是系统功率驱动装置中的电力电子器件不断向高频化方向发展,智能化功率模块得到普及与应用;二是基于微处理器嵌入式平台技术的成熟,将促进先进控制算法的应用;三是网络化制造模式的推广及现场总线技术的成熟,将使基于网络的伺服控制成为可能。 1.3、主要设计任务参数 车床控制精度:0.01mm(即为脉冲当量);最大进给速度:V max=5m/min。最大加工直径为D =400mm,工作台及刀架重:110㎏;最大轴,向力=160㎏;导轨静摩擦系数=0.2; max 行程=1280mm;步进电机:110BF003;步距角:0.75°;电机转动惯量:J=1.8×10-2㎏.m2。

目录 第一章绪论 (2) 1.1选题背景 (2) 1.2研究的目的和意义 (2) 1.3国内外研究综述 (3) 第二章焊接变位机的主要性能及结构 (3) 2.1一般焊接设备应具备的性能 (3) 2.2焊接变位机的分类 (4) 2.3焊接变位机的主要结构及工作原理 (5) 2.4焊接变位机的选用原则 (6) 第三章焊接变位机的方案设计 (7) 3.1焊接变为机的整体方案设计 (7) 3.2 翻转机构设计 (8) 3.2.1第一级蜗杆的设计 (8) 3.2.2第二级蜗轮的设计蜗杆 (12) 第四章校核 (17) 4.1各轴转速 (17) 4.2各轴的功率 (17) 4.3 各轴的转矩 (18) 4.4 齿轮的校核 (18) 4.5 轴的校核 (21) 4.6小齿轮轴承的校核 (23) 第五章控制部分 (25) 5.1 控制部分电气原理图 (25) 5.2回转机构的控制部分 (25) 5.3翻转电机的控制 (26) 致谢 (27) 参考文献 (28)

第一章绪论 1.1选题背景 焊接技术自发明至今已有百余年的历史,工业生产中的一切重要产品,如航空、航天及核能工业中产品的生产制造都离不开焊接工艺,并且焊接质量的好坏直接影响产品质量的好坏以及整机性能。所以改进焊接技术,提高焊接质量对现代化工业有着重要的作用,其中提高焊接机械化、自动化水平,实现焊接工艺及装备的现代化是改进焊接质量的一个重要方面。一般来说,当焊件的质量较大或体积较大时,靠人工改变焊缝位置很不容易,且效率低下,在这样的焊接生产中,就会遇到焊接变位及选择合适的焊接位置的情况,针对这一实际需要,人们就设计制造了焊接变位机。合适的变位机能将被焊工件的焊缝转动到最佳位置,从而提高焊接质量及生产效率,更避免了立焊、仰焊等情况出现。变位机可以使工件上的接缝处于理想的船形位置或平焊位置,以方便进行焊接,是提高焊接效率和质量,降低劳动强度的有效工具。另外,选择合适的变位机能降低工人的劳动强度以及生产成本,加强安全文明生产,有利于现场管理。到如今,焊接变位机不仅仅是一种焊接辅助设备,它更是与与焊接操作机、焊接滚轮架并称为焊接辅助设备中三大机。 1.2研究的目的和意义 自从焊接技术发明以来,它便在机械制造工业当中占据着其不可替代的地位,工业生产中的绝大多数重要产品,如汽车、船舶、飞机等等产品的生产制造都离不开焊接技术。焊接质量的高低会直接影响产品的整体质量。所以,改进焊接技术,提高焊接质量对工业现代化起着重要的作用。而焊接变位机正是这样一个可以提高焊接工艺水平的关键焊接设备。 一般而言,对于加工比较复杂并且质量较重的工件我们很难人为的去改变工件的焊缝位置。在这个时候焊机变位机就显示了它的优越性,通过对工件的翻转与回转,焊接变位机可以将被焊工件的各类焊缝调整到最佳位置,从而避免仰焊、立焊等的出现,提高焊接加工质量。 在现如今的制造业当中焊接机器人的运用越来越广泛,未来能够充分发挥机器人的高能力,我们经常将机器人与焊接变位机组合使用。焊接变位机已经成为了焊接机器人工作站不可缺少的一部分,因此我对焊机变位机的研究是有很大现实意义的。 总之,焊接变位机是保证焊接效率和质量,提高焊接生产率,降低劳动强度,改善工人作业条件,实现机械化、自动化的的有效设备。另外,焊接变位机也能及生产成本,加强安全文明生产,有利于现场管理。目前,我国的焊接变位机行业已经开始起步,但是与世界一流水平还有一定的差距。所以,就焊接变位机的重要性和我国目前焊接变位机的现状来说,对焊接变位机的研究具有重大意义。

1 引言 1.1毕业设计的背景及目的 制造业是一个国家或地区经济发展的重要支柱,其发展水平标志着该国或地区经济的实力,科技水平,生活水准和国防实力。国际市场的竞争归根到底是各国制造生产能力及机械制造装备的竞争。 随着机械制造生产模式的演变,对机械制造装备提出了不同的要求.在50年代“刚性”生产模式下,通过提高效率,自动化程度,进行单一或少品种的大批量生产,以“规模经济”实现降低成本和提高质量的目的。在70年代主要通过改善生产过程管理来进一步提高产品质量和降低成本。在80年代,较多地采用数控机床,机器人,柔性制造单元和系统等高技术的集成来满足产品个性化和多样化的要求,以满足社会各消费群体的不同要求。从90年代开始,为了对世界生产进行快速响应,逐步实现社会制造资源的快速集成,要求机械制造装备的柔性化程度更高,采用拟实制造和快速成形制造技术[1]。 工业发达国家都非常注重机械制造业的发展,为了用先进技术和工艺装备制造业,机械制造装备工业得到先发展。对比之下,我国目前机械制造业的装备水平还比较落后,表现在大部分工厂的机械制造装备基本上是通用机床加专用工艺装备,数控机床在机械制造装备中的比重还非常低,导致“刚性”强,更新产品速度慢,生产批量不宜太小,生产品种不宜过多;自动化程度基本上还是“一个工人,一把刀,一台机床”,导致劳动生产率低下,产品质量不稳定。因此,要缩小我国同工业发达国家的差距,我们必须在机械制造装备方面大下功夫,其中最重要的一个方面就是增加数控机床在机械制造装备中的比重[1]。 通过这次毕业设计,可以达到以下目的:1,培养综合运用专业基础知识和专业技能来解决工程实际问题的能力;2,强化工程实践能力和意识,提高本人综合素质和创新能力;3,使本人受到从事本专业工程技术和科学研究工作的基本训练,提高工程绘图、计算、数据处理、外文资料文献阅读、使用计算机、使用文献资和手册、文字表达等各方面的能力;4,培养正确的设计思想和工程经济观点,理论联系实际的工作作风,严肃认真的科学态度以及积极向上的团队合作精神。

目录 1、前言 (2) 2、控制系统硬件的基本组成 (2) 2.1系统扩展 (2) 2.1.1 8031芯片引脚 (3) 2.1.2 数据存储器的扩展 (6) 2.1.3 数据存储器的扩展 (7) 3、控制系统软件的组成及结构 (9) 3.1 监控程序 (10) 3.1.1 系统初始化 (10) 3.1.2 命令处理循环 (10) 3.1.3 零件加工程序(或作业程序)的输入和编辑 (10) 3.1.4 指令分析执行 (10) 3.1.5 系统自检 (11) 3.2 数控机床控制系统软件的结构 (11) 3.2.1 子程序结构 (12) 3.2.2 主程序加中断程序结构 (12) 3.2.3 中断程序结构 (12) 4 、心会得体 (13) 5 、参考文献 (14)

1 、前言 数控车床又称数字控制(Numbercal control,简称NC)机床。它是基于数字控制的,采用了数控技术,是一个装有程序控制系统的机床。它是由主机,CNC,驱动装置,数控机床的辅助装置,编程机及其他一些附属设备所组成。数控机床控制系统的作用是使数控机床机械系统在程序的控制下自动完成预定的工作,是数控机床的主要组成部分。 2、控制系统硬件的基本组成 数控机床控制系统由硬件系统和软件系统两大部分组成。控制系统在使用中的控制对象各不相同,但其硬件的基本组成是一致的。控制系统的硬件基本组成框图如图1所示。 图1 控制系统硬件基本组成框图 在图1中,如果控制系统是开环控制系统,则没有反馈回路,不带检测装置。 以单片机为核心的控制系统大多采用MCS-51系列单片机中的8031芯片单片机,经过扩展存储器、接口和面板操作开关等,组成功能较完善、抗干扰性能较强的控制系统。 2.1系统扩展 以8031单片机为核心的控制系统必须扩展程序存储器,用以存放程序。同时,单片机内部的数据存储器容量较小,不能满足实际需要,还要扩展数据存储

目录 1.设计方案确定…………………………………………………………………………………… 1.1设计要求、技术要求………………………………………………………………………. 1.2回转机构的确定……………………………………………………………………………. 1.3倾斜机构的确定……………………………………………………………………………. 1.4机构预期寿命估算…………………………………………………………………………. 2.回转机构设计…………………………………………………………………………………… 2.1回转轴强度计算……………………………………………………………………………. 2.2根据回转轴直径及受力情况选择轴承……………………………………………………. 2.3设计回转轴结构尺寸、选择键……………………………………………………………. 2.4回转机构驱动功率计算及电机选择………………………………………………………. 2.5设计回转轴减速机构………………………………………………………………………. 2.6回转主轴受力分析及校核,轴承校核……………………………………………………. 3.倾斜机构设计. ………………………………………………………………………………… 3.1方案确定… ……………………………………………………………………………… 3.2最大倾斜力矩计算… …………………………………………………………………… 3.3V带传动…… ……………………………………………………………………………… 3.4涡轮蜗杆传动……………………………………………………………………………… 3.5扇形齿轮机构……………………………………………………………………………… 3.6倾斜轴及轴承设计………………………………………………………………………… 4.总结… ………………………………………………………………………………………......参考文献

控制系统课程项目 设计说明书 项目名称:数控铣床控制系统设计 系别:机械电子工程系 专业:机械设计制造及其自动化 姓名:city 学号:09128888 组员:学号: 学号: 指导教师:陈少波

完成时间:2012 年 6 月8 日至2012 年 6 月22 日 目录 1 概述 (3) 1.1 设计目的 (3) 1.2使用设备 (3) 1.3设计内容及要求 (4) 2 NUM1020控制系统设计 (4) 2.1 功能概述 (4) 2.2 主要元器件选型 (5) 2.2.1电机选型 (5) 2.2.2 伺服驱动器与变频器选型 (8) 2.3 电路原理设计 (9) 2.3.1 电源供电设计 (9) 2.3.2 驱动电路设计 (10) 2.3.3 电机编码器与伺服驱动器连接设计 (10) 2.3.4 手轮与轴卡连接设计 (11) 2.3.5铣床控制电路设计 (12) 2.4 控制系统设计 (13)

2.4.1控制系统功能设计 (13) 2.4.2 参数设置 (14) 2.4.3 程序设计 (16) 3 总结 (20) 1 概述 1.1 设计目的 1)、掌握简单数控铣床控制系统的设计过程 2)、掌握常用数控系统(NUM1020)的操作过程 3)、掌握交流伺服电机的工作方式及应用过程 4)、了解数控系统内置式PLC 的实现原理及编程方式 5)、掌握数控系统自动控制功能程序的设计及开发过程 1.2使用设备 1)、NUM1020数控系统一套 2)、安川交流伺服电机3套 3)、计算机及梯形图编辑软件一套

1.3设计内容及要求 1)、以实验室现有的设备(NUM1020数控系统)作为控制器,参照实验室现有的数控铣床的功能,完成一台具有3轴联动功能的数控铣床的电气系统设计过程。 2)、移动轴(3轴)采用实验室现有的交流伺服电机进行驱动,采用半闭环位置控制模式。 3)、主轴采用实验室现有的变频调速器进行设计驱动,系统不要求具备自动换刀功能。 4)、完成PLC输入输出点的分配。 5)、具有行程及其他基本的保护功能。 6)、设计相关功能的梯形图控制程序(要求具有:手动进给功能、手轮进给功能、MDI功能、自动控制功能及各种基本的逻辑保护功能) 7)、完成设计报告。 2 NUM1020控制系统设计 2.1 功能概述 此三轴联动数控铣床由X、Y、Z轴三轴及主轴组成,X、Y、Z轴采用伺服电机传动,由伺服驱动器驱动。主轴采用普通三相异步电机,由变频器驱动。数控系统采用NUM1020数控系统。由NUM1020数控系统作为控制核心,三台伺服驱动器通过NUM1020系统的轴卡地址编码控制,主轴变频器由数控系统

广州数控980TD编程操作说明书 第一篇编程说明 第一章:编程基础 1.1GSK980TD简介 广州数控研制的新一代普及型车床CNC GSK980TD是GSK980TA的升级产品,采用了32位高性能CPU和超大规模可编程器件FPGA,运用实时多任务控制技术和硬件插补技术,实现μm级精度运动控制和PLC逻辑控制。 技术规格一览表 运动控 制控制轴:2轴(X、Z);同时控制轴(插补轴):2轴(X、Z) 插补功能:X、Z二轴直线、圆弧插补 位置指令范围:-9999.999~9999.999mm;最小指令单位:0.001mm 电子齿轮:指令倍乘系数1~255,指令分频系数1~255 快速移动速度:最高16000mm/分钟(可选配30000mm/分钟) 快速倍率:F0、25%、50%、100%四级实时调节 切削进给速度:最高8000mm/分钟(可选配15000mm/分钟)或500mm/转(每转进给) 进给倍率:0~150%十六级实时调节 手动进给速度:0~1260mm/分钟十六级实时调节 手轮进给:0.001、0.01、0.1mm三档 加减速:快速移动采用S型加减速,切削进给采用指数型加减速 G指令28种G指令:G00、G01、G02、G03、G04、G28、G32、G33、G34、G40、G41、G42、G50、G65、G70、G71、G72、G73、G74、G75、G76、G90、G92、G94、G96、G97、G98、G99,宏指令G65可完成27种算术、逻辑运

1.2 机床数控系统和数控机床 数控机床是由机床数控系统(Numerical Control Systems of machine tools)、机械、电气控制、液压、气动、润滑、冷却等子系统(部件)构成的机电一体化产品,机床数控系统是数控机床的控制核心。机控系统由控制装置(Computer Numerical Controler简称CNC)、伺服(或步进)电机驱动单元、伺服(或步进)电机等构成。 数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNC,CNC加工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动构完成机床的进给运程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CNC传送给机床电气控制系统,由机床电气控制系统

西南交通大学 本科毕业设计(论文) 全部资料包含CAD图纸和毕业论文两部分

0.1t普通座式焊接变位机 年级:2002级 学号:20023237 姓名: 专业:材料加工工程 指导老师:

院系材料科学与工程学院专业材料加工工程 年级 2002级姓名贺有旭 题目 0.1t普通座式焊接变位机 指导教师 评语 指导教师 (签章) 评阅人 评语 评阅人 (签章) 成绩 答辩委员会主任 (签章) 年月日

毕业设计(论文)任务书 班级材料02—5班学生姓名贺有旭学号 20023237 发题日期:2006年 3月10日完成日期: 6月 15 日 题目 0.1t普通座式焊接变位机 1、本论文的目的、意义焊接变位机是将工件回转、倾斜,以便使工件上的焊缝 至于水平和船形位置的机械装置,主要用于机架、机座、机壳等非长形工件的焊接。 座式焊接变位机是应用最广的一种焊接变位机,载重量一般为1~50吨,本设计 主要进行0.1t的普通座式焊接变位机的设计,该装备是以电动机—减速机驱动工作 台回转并倾斜的焊接变位机械,是适应相关工件焊接需要而出现的焊接设备。 2、学生应完成的任务: (1)设计图纸A0当量大于3张; (2)设计说明书一份; (3)英文翻译一份; (4)设计日志一份

3、论文各部分内容及时间分配:(共 15 周) 第一部分查阅文献及调研 (1周) 第二部分总体设计方案的比较论证及拟定 (2周) 第三部分传动机构的设计及计算校核、修改 (3周) 第四部分绘制设备机构及零部件图 (8周) 第五部分毕业论文的撰写 (2周) 评阅及答辩 ( 周) 备注 指导教师:年月日 审批人:年月日

第一章、数控机床进给系统概述 数控机床伺服系统的一般结构如图图1-1所示: 图1-1数控机床进给系统伺服 由于各种数控机床所完成的加工任务不同,它们对进给伺服系统的要求也不尽相同,但通常可概括为以下几方面:可逆运行;速度范围宽;具有足够的传动刚度和高的速度稳定性;快速响应并无超调;高精度;低速大转矩。 1.1、伺服系统对伺服电机的要求 (1)从最低速到最高速电机都能平稳运转,转矩波动要小,尤其在低速如0.1r /min或更低速时,仍有平稳的速度而无爬行现象。 (2)电机应具有大的较长时间的过载能力,以满足低速大转矩的要求。一般直流伺服电机要求在数分钟内过载4-6倍而不损坏。 (3)为了满足快速响应的要求,电机应有较小的转动惯量和大的堵转转矩,并具有尽可能小的时间常数和启动电压。电机应具有耐受4000rad/s2以上的角加速度的能力,才能保证电机可在0.2s以内从静止启动到额定转速。 (4)电机应能随频繁启动、制动和反转。 随着微电子技术、计算机技术和伺服控制技术的发展,数控机床的伺服系统已开始采用高速、高精度的全数字伺服系统。使伺服控制技术从模拟方式、混合方式走向全数字方式。由位置、速度和电流构成的三环反馈全部数字化、软件处理数字PID,使用灵活,柔性好。数字伺服系统采用了许多新的控制技术和改进伺服性能的措施,使控制精度和品质大大提高。 数控车床的进给传动系统一般均采用进给伺服系统。这也是数控车床区别于普通车床的一个特殊部分。 1.2、伺服系统的分类 数控车床的伺服系统一般由驱动控制单元、驱动元件、机械传动部件、执行件和检测反馈环节等组成。驱动控制单元和驱动元件组成伺服驱动系统。机械传动部件和执行元件组成机械传动系统。检测元件与反馈电路组成检测系统。

红字的意思是没找到答案,蓝字的意思是不确定;有错别字不负责啊。。。学渣整理,此资料仅供参考╮(╯▽╰)╭ 一 ⒈数控机床通常由哪几部分组成?各部分的作用和特点是什么? 控制介质 作用:在数控机床加工时,携带和传输所需的各种控制信息。 特点:是存储数控加工所要的全部动作和刀具相对于工件位置信息的媒介物,它记载着零件的加工程序。 数控装置 作用:是数控机床的核心,它根据输入的程序和数据,经过数控装置的系统软件或逻辑电路进行编译、 运算和逻辑处理后,输出各种信号和指令,控制机床的各个部分,进行规定的、有序的动作。 特点:可分为普通数控系统NC 和计算机数控系统CNC 两类。 伺服机构 作用:根据数控装置发来的速度和位移指令控制执行部件的进给速度、方向和位移。 特点:由伺服驱动电路和伺服驱动装置组成,与机床上的执行部件和机械部件组成数控机床的进给系统。 机械部件 作用:包含有主运动部件、进给运动执行部件、拖板和传动部件等。 特点:传动结构要求更为简单,精度、刚度、抗震性等方面要求更高,且其传动和变速系统要便于实现 自动化控制。 ⒉简述数控机床的分类 按运动方式分 点位控制系统:需要从一点准确的移动到另一点,移动过程不需要切削; 点位直线控制系统:需要从一点准确的移动到另一点,且运动轨迹为直线,移动部件在移动过程中 进行切削; 轮廓控制系统:需要从一点准确的移动到另一点,并能控制将零件加工成一定的轮廓形状。 按控制方式分 开环控制系统:不具有反馈装置,系统精度较低; 半闭环控制系统:具有角位移检测装置,定位精度较高,调试方便,稳定性好; 闭环控制系统:具有直线位置检测装置,具有检测、比较和反馈装置,定位精度高,但结构复杂。 按数控系统的功能水平分:低、中、高档次 ⒊什么是开环、半闭环和闭环控制系统?其特点是什么?适用于什么场合? ①开环控制系统是指不带反馈装置的控制系统;特点是不能进行误差校正,因此系统精度较低;适用于低精度要求 的数控机床。 ②半闭环控制系统是在开环控制系统的伺服机构中装有角位移检测装置的控制系统;特点是调试方便,稳定性好精 度较高;目前应用较为广泛。 ③闭环控制系统是在机床移动部件位置上直接装有直线位置检测装置的控制系统;特点是定位精度高,调试维修较 为困难;适用于精度要求高的数控机床。 ⒋脉冲当量、定位精度和重复定位精度的含义是什么? 脉冲当量:数控装置每发出一个脉冲信号,反映到机床位移部件上的移动量。 定位精度:数控机床工作台等移动部件在确定的终点所到达的实际位置的精度。 重复定位精度:在同一台数控机床上,应用相同程序、相同代码加工一批零件,所得到的连续结果的一致程度。⒌数控轴数与联动轴数的区别。 控制轴即机床数控装置能够控制轴的数目,而联动轴即同时控制多个轴的运动。数控轴数越多,功能就越强,机床 的复杂程度和技术含量也越高;联动轴数越多,机床控制和编程难度越大。 ⒎数控车床床身和导轨有几种布局形式?每种布局形式的特点是什么? 有四种布局形式 ①平床身:工艺性好,便于导轨面的加工; ②斜床身:排屑方便,便于安装自动排屑器,操作方便,易于实现单机自动化和封闭式防护; ③平床身斜滑板:工艺性好,排屑方便; ④立床身:排屑最为方便。二⒈数控机床设计方案的特点是什么? 设计手段计算机化;设计方法综合化;设计对象系统化;设计问题模型化;设计过程程式化与并行化。 、管路敷设技术通过管线敷设技术不仅可以解决吊顶层配置不规范高中资料试卷问题,而且可保障各类管路习题到位。在管路敷设过程中,要加强看护关于管路高中资料试卷连接管口处理高中资料试卷弯扁度固定盒位置保护层防腐跨接地线弯曲半径标高等,要求技术交底。管线敷设技术中包含线槽、管架等多项方式,为解决高中语文电气课件中管壁薄、接口不严等问题,合理利用管线敷设技术。线缆敷设原则:在分线盒处,当不同电压回路交叉时,应采用金属隔板进行隔开处理;同一线槽内,强电回路须同时切断习题电源,线缆敷设完毕,要进行检查和检测处理。、电气课件中调试对全部高中资料试卷电气设备,在安装过程中以及安装结束后进行高中资料试卷调整试验;通电检查所有设备高中资料试卷相互作用与相互关系,根据生产工艺高中资料试卷要求,对电气设备进行空载与带负荷下高中资料试卷调控试验;对设备进行调整使其在正常工况下与过度工作下都可以正常工作;对于继电保护进行整核对定值,审核与校对图纸,编写复杂设备与装置高中资料试卷调试方案,编写重要设备高中资料试卷试验方案以及系统启动方案;对整套启动过程中高中资料试卷电气设备进行调试工作并且进行过关运行高中资料试卷技术指导。对于调试过程中高中资料试卷技术问题,作为调试人员,需要在事前掌握图纸资料、设备制造厂家出具高中资料试卷试验报告与相关技术资料,并且了解现场设备高中资料试卷布置情况与有关高中资料试卷电气系统接线等情况,然后根据规范与规程规定,制定设备调试高中资料试卷方案。 、电气设备调试高中资料试卷技术电力保护装置调试技术,电力保护高中资料试卷配置技术是指机组在进行继电保护高中资料试卷总体配置时,需要在最大限度内来确保机组高中资料试卷安全,并且尽可能地缩小故障高中资料试卷破坏范围,或者对某些异常高中资料试卷工况进行自动处理,尤其要避免错误高中资料试卷保护装置动作,并且拒绝动作,来避免不必要高中资料试卷突然停机。因此,电力高中资料试卷保护装置调试技术,要求电力保护装置做到准确灵活。对于差动保护装置高中资料试卷调试技术是指发电机一变压器组在发生内部故障时,需要进行外部电源高中资料试卷切除从而采用高中资料试卷主要保护装置。

机电一体化 课程设计 说明书 设计题目:C6140卧式车床数控化改造设计 班级:班 设计者: 学号: 指导教师: 目录 1设计任务 (2) 2设计要求 (3)

2.1总体方案设计要求 (3) 2.2设计参数 (4) 2.3.其它要求 (5) 3进给伺服系统机械部分设计与计算 (6) 3.1进给系统机械结构改造设计 (6) 3.2进给伺服系统机械部分的计算与选型 (6) 3.2.1确定系统的脉冲当量 (6) 3.2.2纵向滚珠丝杠螺母副的型号选择与校核 (6) 3.2.3横向滚珠丝杠螺母副的型号选择与校核 (10) 4步进电动机的计算与选型 (14) 4.1步进电动机选用的基本原则 (14) 4.1.1步距角α (14) 4.1.2精度 (14) 4.1.3转矩 (14) 4.1.4启动频率 (14) 4.2步进电动机的选择 (15) 4.2.1 C6140纵向进给系统步进电机的确定 (15) 4.2.2 C6140横向进给系统步进电机的确定 (15) 5电动刀架的选择 (15) 6控制系统硬件电路设计 (16) 6.1控制系统的功能要求 (16) 6.2硬件电路的组成: (16) 6.3电路原理图 (17) 6.4主轴正反转与冷却泵启动梯形图.......................................... 错误!未定义书签。7总结 .. (19) 8参考文献 (19) 1设计任务

设计任务:将一台C6140卧式车床改造成经济型数控车床。 主要技术指标如下: 1) 床身最大加工直径460mm 2) 最大加工长度1150mm 3) X 方向(横向)的脉冲当量 mm/脉冲,Z 方向(纵向)脉冲 当量 mm/脉冲 4) X 方向最快移动速度v xmax =3100mm/min ,Z 方向为v zmax =6000mm/min 5) X 方向最快工进速度v xmaxf =370mm/min ,Z 方向为v zmaxf =730mm/min 6) X 方向定位精度±0.01mm ,Z 方向±0.02mm 7) 可以车削柱面、平面、锥面与球面等 8) 安装螺纹编码器,最大导程为25mm 9) 自动控制主轴的正转、反转与停止,并可以输注主轴有级变速与无极变 速信号 10) 自动控制冷却泵的起/停 11) 纵、横向安装限位开关 12) 数控系统可与PC 机串行通讯 13) 显示界面采用LED 数码管,编程采用相应数控代码 2设计要求 2.1总体方案设计要求 C6140型普通车床是一种加工效率高,操作性能好,并且社会拥有量较大的普通型车床。经过大量实践证明,将其改造为数控机床,无论是经济上还是技术都是确实可行了。一般说来,如果原有车床的工作性能良好,精度尚未降低,改造后的数控车床,同时具有数控控制和原机床操作的性能,而且在加工精度,加工效率上都有新的突破。总体方案设计应考虑机床数控系统的类型,计算机的选择,以及传动方式和执行机构的选择等。 (1)普通车床数控化改造后应具有定位、纵向和横向的直线插补、圆弧插补功能,还要求能暂停,进行循环加工和螺纹加工等,因此数控系统选连续控制系统。 (2)车床数控化改装后属于经济型数控机床,在保证一定加工精度的前提下应简化结构、降低成本,因此,进给伺服系统采用步进电机开环控制系统。 (3)根据普通车床最大的加工尺寸、加工精度、控制速度以及经济性要求,经济型数控机床一般采用8位微机。在8位微机中,MCS —51系列单片机具有集成度高、可靠性好、功能强、速度快、抗干扰能力强、具有很高的性价比,因此,可选 MCS —51系列单片机扩展系统。 (4)根据系统的功能要求,微机数控系统中除了CPU 外,还包括扩展程序存储器,扩展数据存储器、I/O 接口电路;包括能输入加工程序和控制命令的键盘,能显示加工数据和机床状态信息的显示器,包括光电隔离电路和步进电机驱动电路,此外,系统中还应包括螺纹加工中用的光电脉冲发生器和其他辅助电路。 (5)设计自动回转刀架及其控制电路。 (6)纵向和横向进给是两套独立的传动链,它们由步进电机、齿轮副、丝杠螺 01.0=x δ02.0=z δ

摘要 焊接变位机运动系统的设计是焊接变位机方案设计的核心内容,而焊接变位机运动自由度的确定是其前提条件。焊接变位机的关键是对变位机进行最佳位置焊接所需要的运动自由度的设计,如平动或转动的设计。 焊接变位机是将工件回转,翻转,以便使工件上的焊缝置于水平和船形位置的机械装置。焊接变位机是应用最广泛的一种焊接变位机,载重量一般不超过1吨。焊接变位机的主体部分是翻转机构、回转机构、底座。本设计主要论述了焊接变位机械的组成,工作原理,重点讲述了其中的旋转减速机构的设计,旋转减速机构通过电机驱动,经过带传动,二级蜗杆蜗轮减速器的传动,起到减速和工作台的旋转运动的效果。包括了电机的选择,键的选择,轴承的选择等,还有带轮传动的计算,蜗轮蜗杆传动的计算,蜗杆轴的校核,轴承的校核等一系列设计计算。 焊接变位机有利于实现最佳位置的焊接过程、提高工作效率、降低疲劳强度并达到良好的焊缝成型。 关键词:焊接变位机械;带传动;蜗轮蜗杆传动;减速器

Abstract The design of the moving system of the welding positioner is the core content of the scheme design,but the system depends on the moving freedom`s certainty.The key part of the design of the welding positioner is the design of the moving freedom, according to the best welding position. The main parts of the welding positioner include overturning machinery, circumgyrating machinery and the base.The arm-extending welding posioner is used most widely ,the load is less than one ton.The arm-extending welding positioner is the machine which makes the workpiece circumgyrate and overturn to make the welding line on the workpiece park the level direction and cymbate position. The welding positioner`s makeup and operating principle make up of the paper ,which disserates the design of the turning gear of the machine .The belt driving and two stage worm wheel retarder make the turning gear realize the man`s anticipating speed.The use of the techogenerator which will feed back the instant speed to the generator and then the controller will adjust the speed makes sure of the high welding line quality. Welding positioner is in favor of the welding process to achieve the best possible position,improving efficiency,reducing the fatigue strength,and forming a good weld. Key words:welding posioner,belt drive,worm drive,reducer