低压电器(2006№4)Petr i 网在模块化制造系统P LC

程序设计中的应用

第一作者:琚长江

(1976-),男,硕士

研究生,主要研究方向为自动控制理论及应用、工业

P LC 控制技术和单

片机应用技术。

Petr i 网在模块化制造系统P LC 程序设计中的应用

琚长江, 杨根科

(上海交通大学电气信息学院,上海 200240)

摘 要:在对模块化制造系统(MPS )进行设计时,运用Petri 网建立其状态转换模型,从逻辑控制的角度出发,给出了用Petri 网控制器工具设计P LC 程序的一般方法。并从实例出发介绍了基于Petri 网控制器的MPS 单站P LC 程序的设计,说明了Petri 网方法是M PS 系统P LC 建模和程序设计的切实可行的方法。

关键词:模块化制造系统;Petr i 网;可编程序控制器

中图分类号:TP391.8 文献标识码:A 文章编号:100125531(2006)0420020204

Appli ca ti on of Petr i Net i n D esi gn i n g

PLC Program of the M odule Processi n g Syste m

JU Chang 2jiang, YAN G Gen 2ke

(Depart m ent of Electrical I nf or mati on,Shanghai J iaot ong University,Shanghai 200240,China )

Abstract:The Petri net is used t o establish the state shift model of the Module Pr ocessing Syste m (M PS ).

The general method of translating Petri net model t o P LC ladder was p r oposed fr om the point of vie w of l ogic con 2tr ol .An exa mp le of the P LC p r ogra m method of a single stati on based on Petri net contr oller was als o given .It de 2monstrates that Petri net method is a feasible method in designing P LC p r ogra m of MPS .

Key words:m odule processi n g system (M PS);Petr i net ;programmable log i ca l con troller(P LC)

0 引 言

P LC 控制器的程序设计方法有很多种。本文

引入了从Petri 网控制器到P LC 梯形图程序设计的一种新的P LC 程序设计方法,同时给出了Pe 2tri [1]

网控制器到P LC 梯形图程序的一般规则。本文在已有的模块化制造系统(Module Pr ocessing Syste m ,MPS )各个工作站P LC 控制器硬件的基础上,利用Petri 网控制器对各个工作站进行建模,并转换成P LC 梯形图程序,重新设计的P LC 程序在线运行稳定,达到了预期的设计目标。

1 Petri 网简介

Petri 网是20世纪60年代由卡尔?A ?佩特

里提出的,适合于描述异步的、并发的计算机系统模型。它的应用是通过对现实世界或对象系统的模拟来实现的。Petri 网既有严格的数学表述方式,也有直观的图形表达方式。由于Petri 网能表达并发的事件,研究领域趋向认为Petri 网是所有流程定义语言之母。

经典的Petri 网是简单的过程模型,由2种节点:库所(Positi on,简写P )和变迁(Transiti on,简写T )、有向弧(A rc )以及令牌(T oken )等元素组成的。令牌表示事物(人,货物,机器)、信息、条件或对象的状态;库所代表库所、信道或地理位置;变迁代表事件、转化或运输。

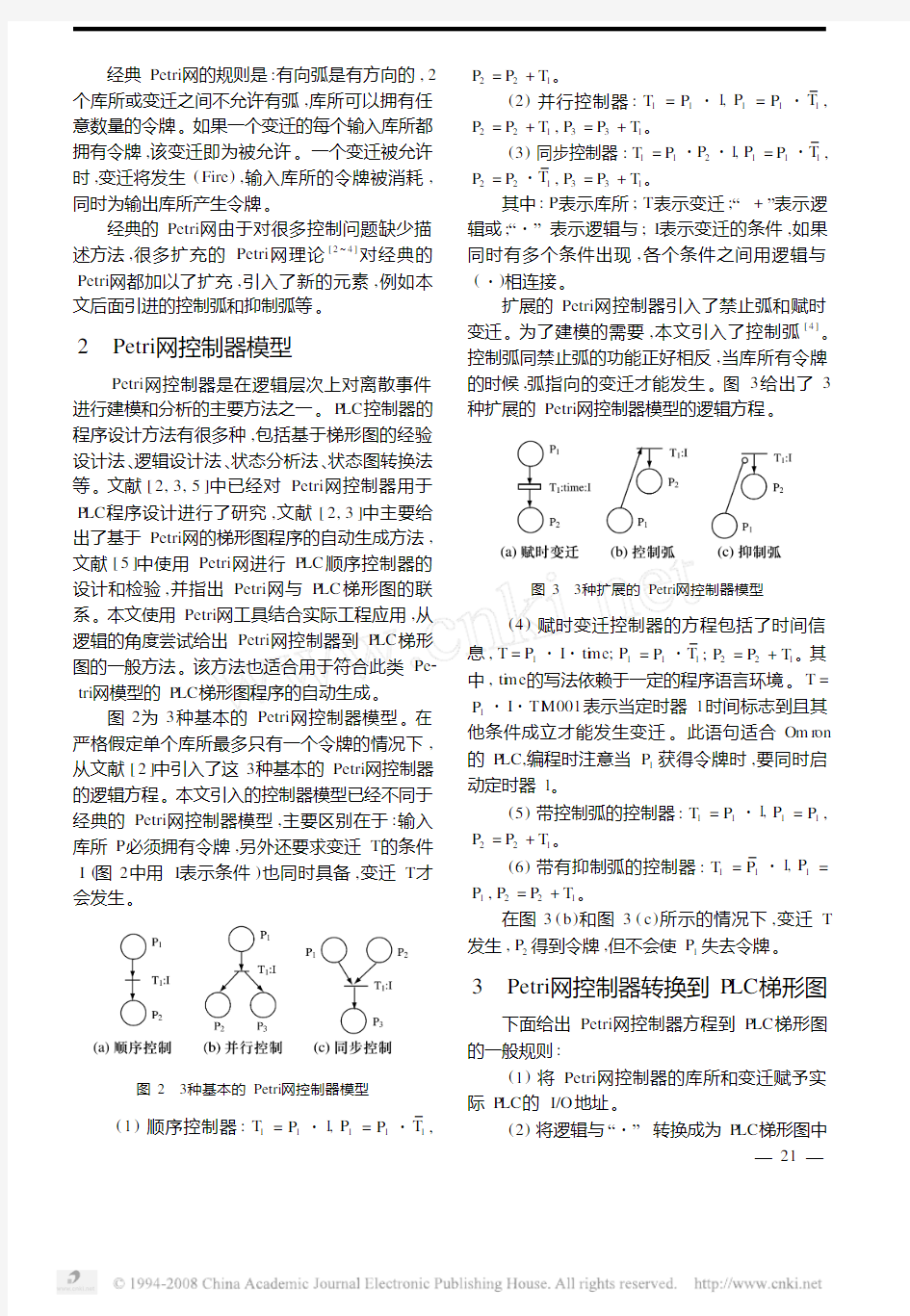

库所用圆形节点图形表示;变迁用方形节点图形表示;有向弧是连接库所和变迁之间的有方向的弧线;令牌是库所中的动态对象,可以从一个库所移动到另一个库所。图1为一个经典的具有2个库所和1个变迁的Petri 网模型

。

图1 经典的Petri 网模型

—

02—

Petr i 网在模块化制造系统P LC 程序设计中的应用低压电器(2006№4)

经典Petri 网的规则是:有向弧是有方向的,2个库所或变迁之间不允许有弧,库所可以拥有任意数量的令牌。如果一个变迁的每个输入库所都拥有令牌,该变迁即为被允许。一个变迁被允许时,变迁将发生(Fire ),输入库所的令牌被消耗,同时为输出库所产生令牌。

经典的Petri 网由于对很多控制问题缺少描

述方法,很多扩充的Petri 网理论[2~4]

对经典的Petri 网都加以了扩充,引入了新的元素,例如本

文后面引进的控制弧和抑制弧等。

2 Petri 网控制器模型

Petri 网控制器是在逻辑层次上对离散事件

进行建模和分析的主要方法之一。P LC 控制器的程序设计方法有很多种,包括基于梯形图的经验设计法、逻辑设计法、状态分析法、状态图转换法等。文献[2,3,5]中已经对Petri 网控制器用于P LC 程序设计进行了研究,文献[2,3]中主要给出了基于Petri 网的梯形图程序的自动生成方法,文献[5]中使用Petri 网进行P LC 顺序控制器的设计和检验,并指出Petri 网与P LC 梯形图的联系。本文使用Petri 网工具结合实际工程应用,从逻辑的角度尝试给出Petri 网控制器到P LC 梯形图的一般方法。该方法也适合用于符合此类Pe 2tri 网模型的P LC 梯形图程序的自动生成。

图2为3种基本的Petri 网控制器模型。在严格假定单个库所最多只有一个令牌的情况下,从文献[2]中引入了这3种基本的Petri 网控制器的逻辑方程。本文引入的控制器模型已经不同于经典的Petri 网控制器模型,主要区别在于:输入库所P 必须拥有令牌,另外还要求变迁T 的条件I (图2中用I 表示条件)也同时具备,变迁T 才会发生

。

图2 3种基本的Petri 网控制器模型

(1)顺序控制器:T 1=P 1?I,P 1=P 1? T 1,

P 2=P 2+T 1。

(2)并行控制器:T 1=P 1?I,P 1=P 1? T 1,P 2=P 2+T 1,P 3=P 3+T 1。

(3)同步控制器:T 1=P 1?P 2?I,P 1=P 1? T 1,P 2=P 2? T 1,P 3=P 3+T 1。

其中:P 表示库所;T 表示变迁;“+”表示逻

辑或;“?”表示逻辑与;I 表示变迁的条件,如果同时有多个条件出现,各个条件之间用逻辑与(?)相连接。

扩展的Petri 网控制器引入了禁止弧和赋时

变迁。为了建模的需要,本文引入了控制弧[4]

。控制弧同禁止弧的功能正好相反,当库所有令牌的时候,弧指向的变迁才能发生。图3给出了3种扩展的Petri 网控制器模型的逻辑方程

。

图3 3种扩展的Petri 网控制器模型

(4)赋时变迁控制器的方程包括了时间信息,T =P 1?I ?ti m e;P 1=P 1? T 1;P 2=P 2+T 1。其中,ti m e 的写法依赖于一定的程序语言环境。T =P 1?I ?TI M 001表示当定时器1时间标志到且其

他条件成立才能发生变迁。此语句适合Om r on 的P LC,编程时注意当P 1获得令牌时,要同时启动定时器1。

(5)带控制弧的控制器:T 1=P 1?I,P 1=P 1,P 2=P 2+T 1。

(6)带有抑制弧的控制器:T 1= P 1?I,P 1=P 1,P 2=P 2+T 1。

在图3(b )和图3(c )所示的情况下,变迁T 发生,P 2得到令牌,但不会使P 1失去令牌。

3 Petri 网控制器转换到P LC 梯形图

下面给出Petri 网控制器方程到P LC 梯形图的一般规则:

(1)将Petri 网控制器的库所和变迁赋予实际P LC 的I/O 地址。

(2)将逻辑与“?”转换成为P LC 梯形图中

—

12—

低压电器(2006№4)Petr i 网在模块化制造系统P LC 程序设计中的应用

的串联逻辑。

(3)逻辑或“+”转换成为P LC 梯形图中的并联逻辑。

(4)控制器方程左边的点作为输出点。(5)控制器方程右边的点作为输入点。

(6)条件I 用相应的P LC 的I/O 点表示,当I 表示多个I/O 点为ON (OFF )时,则将多个常开(常闭)I/O 点串联起来。

这样Petri 网控制器就很容易地变为P LC 的梯形图程序。很明显,一个Petri 网控制器方程组包含了几个逻辑方程,转化后的P LC 就包含了几条P LC 的梯形图语句。因此,Petri 网控制器同P LC 的梯形图语句之间存在着一一对应的关系。

在第2节(5)中,以带有控制弧的Petri 网控制器方程为例,其转化成P LC 的梯形图如图4所示。图4中P 1的物理地址是17.00,I 的物理地址是0.00等,实际物理地址要根据P LC 的实际情况来确定。例如I 可以表示某个按钮的P LC 地址是0.00,当按钮按下时,条件成立。如果有多个条件,可以如图5所示串联各个条件,图5中I 由I 1~I 4组成,各个条件之间可以根据实际情况串联或者并联后再串联

。

图4 带有控制弧的Petri

网控制器

图5 多个条件并联的P LC 梯形图语句

在第2节(4)中,带有赋时变迁控制器的Pe 2

tri 网控制器方程转化为P LC 的梯形图如图6所示,注意时间定时器是在P 1输出的同时启动的。T0001就是定时器1定时时间到的标志。

可图6 带有赋时变迁的Petri 网控制器

以看出T 1发生变迁的条件是P 1、I 和T0001都为

“ON ”状态。

4 MPS 上料站建模与程序设计

4.1 M PS 简介

本MPS 包括上料检测站、搬运站、加工站、安装站、安装搬运站和分类站共6个站。各个站都

使用一个Om r on 公司的P LC [6]

(CP M2A 230CDR )控制器进行控制。各站之间通过RS 2485总线相连,P LC 控制器通过RS 2232口进行电平转换后挂到RS 2485总线上,同时有一台电脑通过总线对各个工作站的P LC 进行监控。待加工的第1种类型的工件从上料站进入,依次按顺序经过各个工作站,第2种类型的工件在安装站同经过加工后的第1种类型的工件组成成品,再经分类站分检出站。MPS 各个工作站P LC 程序相互协调完成工件的加工和分类任务。

在建立的Petri 网控制器模型的基础上,利用Petri 网对MPS 各个工作站的工作模型进行建模、仿真,待模型验证正确后再根据Petri 网控制器转换到P LC 梯形图的方法将已经建立的Petri 网模型翻译成P LC 程序,并最终下载到P LC 中进行在线仿真调试,验证设计的正确性。4.2 Petr i 网建模与仿真

以上料站为例给出单站的建模过程:上料站有10个I/O 点、3个位置传感器、2个按钮开关、4个输出点。上电启动以后,当物料检测传感器检测到工件没有到位时,启动送料电动机转动直到

—

22—

Petr i 网在模块化制造系统P LC 程序设计中的应用低压电器(2006№4)

工件传送到位。如果在指定的时间里,物料还不能到位,则发出超时报警,请求人为干预。工件到位后,则送料电动机转动,提升电动机提升物料到指定高度,发送信号到下一站并等待下一个工作站的机械手来抓取。等搬运站将物料取走后提升电动机下降回到原来位置,进入新一轮送料过程。在送料的任意一个状态,当按下停止按钮,提升电动机将回复到初始位置,送料电动机停转,以帮助搬运站排除错误。 按照以上控制逻辑设计上料站模型,得出图7所示的Petri 网控制器模型。P 1~P 8表示库所,T 1~T 8表示变迁,虚线表示控制弧。为了避免不必要的出错,刚上电和当停止按钮按下时,都要执行一下复位动作,即将P 1~P 8复位为0。P 1的初始令牌由上位计算机通过通信总线设定。当P 1获得初始令牌且按下联动按钮以后,P 2就获得了令牌。由图7中可见,只有在按下停止按钮后P 2才会失去令牌,虚线指向的变迁为控制弧,控制弧指向的变迁发生时,不会使P 2失去令牌(即按下联动按钮以后,系统会一直处于自动状态)。P 4表示提升电动机处于上升状态,控制提升电动机到达指定高度即发生T 4变迁,只有在P 4有令牌(电动机上升且有工件)时,T 4才可能发生。在上升的过程中,也可能发生由于工件脱落而直接发生T 5变迁

。

图7 上料站Petri 网控制器模型

通过Petri 网模型仿真工具[4]

Rene w 对建立

的Petri 网模型进行仿真,就可以了解到被模拟系统特定的运行过程,获得有用的信息,如库所信息、变迁的启动情况、令牌的变化过程、同步距

离、活性、守恒性等,并且可以验证模型是否符合要求,是否存在没有考虑到的死锁和冲突情况。使用Rene w 的手动单步仿真功能可以很清楚地看到令牌在Petri 网模型中的流动情况。在验证图7所示的模型时,T 5的条件I 存在等待下一站取走工件需要应答的情况,使用单步仿真,手动输入运行条件就可以实现在搬运站不运行情况下的单站调试运行。使用Petri 网的模型仿真工具有利于快速验证和修改Petri 网模型。4.3 P LC 程序设计与在线仿真

在上料站Petri 网模型设计并验证后,根据Petri 网控制器转换到P LC 梯形图的方法编制上料站P LC 梯形图程序并在线调试。图8给出了上料站的部分P LC 程序,其中,P 1的初始令牌通过上位机软件设定(RS 2485总线,HOST L I N K 协议)。图8中已经标出了库所和变迁对应P LC

的

图8 上料站P LC 程序

(下转第45页)

—

32—

基于3S 2Net 的楼宇智能配电系统低压电器(2006№4)

(6)高压出线柜断路器的工作状态(见图8)

。

图8 高压出线柜断路器的工作状态

5 结束语

3S 2Net 智能网络配电与控制系统是我国第一

个以现场总线标准G B /T 18858.32002为核心的多总线技术的智能配电与控制系统。基于该系统,开发了一批嵌入现场总线技术的智能化低压电器、总线产品及监控软件,拥有多项现场总线及相关的专利技术。电力监控配电自动化未来将成为智能建筑领域中不可或缺的重要内容,3S 2Net 智能网络配电与控制系统必将得到越来越广泛的应用。

【参考文献】

[1] G B /T 18858.322002/I EC 6202623:2000低压开关设

备和控制设备控制———设备接口(C D I )第三部分:

Device Net[S].

[2] ODVA.Device Net Specificati on Volu me I :DeviceNet

Communicati on Model and Pr ot ocal[Z].1998.

收稿日期:2006201217

(上接第23页)

实际I/O 地址。P LC 的编程调试环境为Om r on 公

司提供的CX 2Pr ogra mmer 2.1软件。本P LC 程序已经在线调试并通过测试。 由图7可见,从P 4可以发生T 4变迁(电动机上升到位后且工件一直在机械手上夹着),也可以直接发生T 5变迁(电动机上升的过程中发生工件脱落或者人为原因取走工件)。原系统P LC 程序没有考虑到提升电动机在提升的过程中也会发生工件脱离机械手,而是等提升电动机提升到位后才进行检测工件的有无,导致在非正常情况下会运行出错。通过Petri 网进行建模设计的P LC 程序有效地克服了这种设计上的瑕疵,加快了系统在此种出错情况下的反应速度。

5 结束语

目前MPS 各个工作站运行稳定,验证了本文

提出的P LC 程序设计方法的正确性。从对现实世界的需求建立图形化的Petri 网控制器进行仿真,并将Petri 网控制模型转换为P LC 梯形图语句,下载到P LC 进行在线仿真运行。此方法由于经过二次验证过程,跟其他P LC 设计方法相比,思路清晰、设计验证更加严密,说明Petri 网工具

是设计P LC 程序的一种切实可行的设计方法。

【参考文献】

[1] 袁崇义.Petri 网原理与应用[M ].北京:电子工业出

版社,2005.

[2] LEE G B,HAN Z D,LEE J S .Aut omatic Generati on

of Ladder D iagra m with Contr ol Petri Net[J ].Journal of I ntelligentManufacturing,2004,15:245~252.[3] UZ AM ,M ,JONES A H.D iscrete Event Contr ol Sys 2

te m Design U sing Aut omati on Petri Nets and Their Ladder D iagra m I m p le mentati on [J ].I nternati onal

Journal of Advanced Manufacturing Technol ogy,1998,

14(10):716~728.

[4] University of Ha mburg,Depart m ent of I nfor matics,

Theoretical Foundati ons Gr oup.D istributed Syste m s Gr oup.Reference Net w ork Workshop (RE NE W )[DB /OL ].htt p://www .rene w .de /.

[5] ZHOU M ,T W I SS E .Comparis on of Relay Ladder

Logic Pr ogra mm ing and Petri Net App r oach for Se 2quential I ndustrial Contr ol Syste m s[C ]//I EEE Confer 2ence on Contr olApp licati ons 2Pr oceedings,Piscata way,NJ,US A:1995.[6] Om r on Co .L td .

CP M2A Pr ogrammable Contr ollers

Pr ogra m Manual[Z].1997.

收稿日期:2005208208

—

54—

PLC 编程实例PLC 经典练习第二章一 第2章 基本逻辑控制 图2-1 交通信号灯控制PLC 配置示意图 C P U 输出单元 停止I0.2 启动I0.1 东西人行道红Q1.3 东西人行道绿Q1.2 南北人行道红Q1.1 南北人行道绿Q1.0 东西主车道红Q0.7 东西主车道黄Q0.6 东西主车道直行绿Q0.5 东西主车道左转绿Q0.4 南北主车道红Q0.3 南北主车道黄Q0.2 南北主车道直行绿Q0.1 南北主车道左转绿Q0.0

0 10 13 40 4345 55 58 85 8890 (秒)I0.1 Q0.0 Q0.1 Q0.2 Q0.3 Q1.3 Q1.2 Q0.4 Q0.5 Q0.6 Q0.7 Q1.1 Q1.0 图2-2 交通信号灯系统正常工作时序图

I0.1 M0.2 Q0.1 Q0.2 T1 T1 T3 T8 T9(3S ) T8(30S ) T7 T5 T4 T6(2S ) T7(10S ) M0.2 M0.1 T1 T5(3S ) T4(30S ) T3(10S ) T1(45S ) T2(45S ) I0.2 M0.1 M0.1 启停控制 Q0.4 Q0.5 M0.2 严重故障 M0.1 T2 红灯工作延时 东西左转绿灯工作延时 东西直行绿灯工作延时 东西绿灯闪烁延时 东西黄灯工作延时 南北左转绿灯工作延时 周期循环控制 南北直行绿灯工作延时 南北绿灯闪烁延时

... T12(0.5S ) T11 M0.1 T12 T9 T10(2S ) 南北黄灯工作延时 T11 闪烁频率设定 T5 T6 T5 T4 T3 T4 Q0.5 Q0.3 T3 Q0.4 T9 T10 T8 T9 T11 T7 T8 Q0.1 Q0.7 T1 Q0.3 Q0.7 M0.2 M0.1 T1 东西主干道红灯 南北主干道红灯 T7 Q0.0 南北主干道左转绿灯 南北主干道直行绿灯 南北主干道绿闪 Q0.2 南北主干道黄灯 东西主干道左转绿灯 T11 Q0.6 东西主干道直行绿灯 东西主干道绿闪 东西主干道黄灯

PLC控制系统的应用与设计 1.1 PLC设计的基本原则和步骤 一个实际的PLC控制系统是以PLC为核心组成的电气控制系统,实现对生产设备和工业过程的自动控制。PLC控制系统设计的好坏直接影响中这产品的质量和企业的生产效率,关系到企业的经济效益。英雌,在设计PLC控制系统时要全面了解被控制对象的组成、特点、要求,同时力求使控制系统简单、经济,并且使用及维护方便,同时还要保证控制系统安全可靠。 PLC是一种特殊的计算机,在体系结构、运行,方式和编程语言等方面有别于普通计算机,因此在设计方法和步骤上有特殊性。用户在使用PLC进行实际系统设计的过程中,会自觉地遵循一定的方法和步骤。虽然不能要求必须先做什么,后做什么,具体应该怎么做,但必须遵循一些共同的原则,是PLC应用系统的设计方法和步骤符合科学化、工程化和标准化的要求。 1.1.1设计原则及方法 1. 系统设计的基本原则 在进行PLC控制系统的设计时,一般应遵循以下几个原则 (1)完全满足对象的要求。充分发挥PLC 的功能,最大限度地满足被控对象的控制要求,是设计PLC控制系统最基本和最重要的要求,也是设 计中最重要的一条原则。这就要求设计人员在设计前就要深入现场进 行调查研究,收集现场的资料和相关的国内、国外的先进资料。同时 要注意和现场的工程管理人员,工程技术人员,现场操作人员紧密配 合,拟定控制方案,共同解决设计中的重点问题和疑难问题。 (2)在满足控制要求和技术指标的前提下,尽量是控制系统简单、经济。 保证PLC抠门男之系统能够长期安全、可靠、稳定运行,是设计系统 控制的重要原则。这就要设计者在系统设计、元器件选择、软件编程 上要全面考虑,以确保控制系统安全可靠。列如,应该保证PLC程序 不仅在正常条件下运行,而且在非正常情况下(如突然掉电再上电、 按钮按错等),也能正常工作。 (3)控制系统要安全可靠。一个新的控制工程固然能提高产品的质量和数量,带来巨大的经济效益和社会效益,但新工程的投入,技术的培训, 设备的维护夜间个导致运行资金的增加。因此,在满足控制要求的前 提下,一方面要注意不断地扩大工程的效益,另一方面也要注意尽量 降低工程的成本。这就要求设计者不仅应该使控制系统简单、经济、 而且要使控制系统的使用和维护方面、成本低,不宜盲目追求自动化 和高指标。 (4)在设计是要给控制系统的容量和功能预留一定的裕度,便于以后的调整和扩充。由于技术的不断发展,控制系统的性能要求也会不断的提 高,设计时要适当考虑今后控制系统发展和完善的需要。这就要求在 选择PLC、输入/输出模块、I/O点数和内存容量时要适当留有裕量, 以满足今后生产的发展和工艺的改进。 2. 设计的主要内容

海为PLC精彩应用案例及使用体会 2012年我进入济南某自动化公司,临危受命编写一个矿井跑车防护装置的程序,使用海为PLC,矿井跑车防护装置的工艺如下: 图1:工艺示意图 如上图所示,在1300米长的矿井井下斜坡巷道上平均安置6道挡车栏,当矿车到达挡车栏附近时挡车栏打开,将矿车放行。当矿车离开时,将挡车栏放下,从而阻拦上方花落下来的矿车,从而保护巷道。每个挡车栏有电机一个,上升到位传感器1个,下降到位传感器1个,撞栏传感器1个。矿车的位置通过安装在提升机附近的编码器获得。方案难点: ①线路多,每个挡车栏光控制信号线不少,再加上巷道布线要尽可能的少,否则影响行车安全以及美观。 ②电机多,相应的配置的从站也多。 解决方案:采用分散集中控制的原则

图2:方案结构图 每个挡车栏的电机,传感器,PLC为一个从站,电机,传感器经从站PLC检测和控制,从站与主站之间采用海为PLC内部的海为BUS通讯方式。 以上方案解决了繁琐的布线方式,而且从站中没有程序,所有的程序均在主站PLC里编写,大大的方面了布线和后期维护。 采用海为PLC进行该方案有两个优点: ①海为PLC与海为PLC之间通过海为BUS指令组网方面,如上图方案结构图。海为PLC与海为PLC之间采用haiwellBus时,只需要在haiwellBus指令表中设置好主站与从站的对应发送与接收寄存 器即可,如图3,通讯相当简单方面。

图3:HaiwellBus通讯设置 ②程序管理方便。每个从站程序建立一个子程序,如1号从站程序,2号从站程序,另外建议位置与速度检测程序,所有程序在主程序中一块调用,图中右侧。这样的好处是,编写调试程序的时候可以很方便的找到需要的程序。其次,维护方便,若从站需要更换PLC,则只需要设置好从站的地址,通讯参数即可,根本不需要再下载程序。 图4:海为PLC的子程序使用

第7章PLC应用系统设计及实例 本章要点 ● PLC应用系统设计的步骤及常用的设计方法 ●应用举例 ● PLC的装配、检测和维护 7.1 应用系统设计概述 在了解了PLC的基本工作原理和指令系统之后,可以结合实际进行PLC的设计,PLC 的设计包括硬件设计和软件设计两部分,PLC设计的基本原则是: 1. 充分发挥PLC的控制功能,最大限度地满足被控制的生产机械或生产过程的控制要求。 2. 在满足控制要求的前提下,力求使控制系统经济、简单,维修方便。 3. 保证控制系统安全可靠。 4. 考虑到生产发展和工艺的改进,在选用PLC时,在I/O点数和内存容量上适当留有余地。 5. 软件设计主要是指编写程序,要求程序结构清楚,可读性强,程序简短,占用内存少,扫描周期短。 7.2 PLC应用系统的设计 7.2.1 PLC控制系统的设计内容及设计步骤 1. PLC控制系统的设计内容 (1)根据设计任务书,进行工艺分析,并确定控制方案,它是设计的依据。 (2)选择输入设备(如按钮、开关、传感器等)和输出设备(如继电器、接触器、指示灯等执行机构)。 (3)选定PLC的型号(包括机型、容量、I/O模块和电源等)。 (4)分配PLC的I/O点,绘制PLC的I/O硬件接线图。 (5)编写程序并调试。 (6)设计控制系统的操作台、电气控制柜等以及安装接线图。 (7)编写设计说明书和使用说明书。 2. 设计步骤 (1)工艺分析

深入了解控制对象的工艺过程、工作特点、控制要求,并划分控制的各个阶段,归纳各个阶段的特点,和各阶段之间的转换条件,画出控制流程图或功能流程图。 (2)选择合适的PLC类型 在选择PLC机型时,主要考虑下面几点: 1功能的选择。对于小型的PLC主要考虑I/O扩展模块、A/D与D/A模块以及指令功能(如中断、PID等)。 2I/O点数的确定。统计被控制系统的开关量、模拟量的I/O点数,并考虑以后的扩充(一般加上10%~20%的备用量),从而选择PLC的I/O点数和输出规格。 3内存的估算。用户程序所需的内存容量主要与系统的I/O点数、控制要求、程序结构长短等因素有关。一般可按下式估算:存储容量=开关量输入点数×10+开关量输出点数×8+模拟通道数×100+定时器/计数器数量×2+通信接口个数×300+备用量。 (3)分配I/O点。分配PLC的输入/输出点,编写输入/输出分配表或画出输入/输出端子的接线图,接着就可以进行PLC程序设计,同时进行控制柜或操作台的设计和现场施工。 (4)程序设计。对于较复杂的控制系统,根据生产工艺要求,画出控制流程图或功能流程图,然后设计出梯形图,再根据梯形图编写语句表程序清单,对程序进行模拟调试和修改,直到满足控制要求为止。 (5)控制柜或操作台的设计和现场施工。设计控制柜及操作台的电器布置图及安装接线图;设计控制系统各部分的电气互锁图;根据图纸进行现场接线,并检查。 (6)应用系统整体调试。如果控制系统由几个部分组成,则应先作局部调试,然后再进行整体调试;如果控制程序的步序较多,则可先进行分段调试,然后连接起来总调。 (7)编制技术文件。技术文件应包括:可编程控制器的外部接线图等电气图纸,电器布置图,电器元件明细表,顺序功能图,带注释的梯形图和说明。 7.2.2 PLC的硬件设计和软件设计及调试 1. PLC的硬件设计 PLC硬件设计包括:PLC及外围线路的设计、电气线路的设计和抗干扰措施的设计等。 选定PLC的机型和分配I/O点后,硬件设计的主要内容就是电气控制系统的原理图的设计,电气控制元器件的选择和控制柜的设计。电气控制系统的原理图包括主电路和控制电路。控制电路中包括PLC的I/O接线和自动、手动部分的详细连接等。电器元件的选择主要是根据控制要求选择按钮、开关、传感器、保护电器、接触器、指示灯、电磁阀等。 2. PLC的软件设计 软件设计包括系统初始化程序、主程序、子程序、中断程序、故障应急措施和辅助程序的设计,小型开关量控制一般只有主程序。首先应根据总体要求和控制系统的具体情况,确定程序的基本结构,画出控制流程图或功能流程图,简单的可以用经验法设计,复杂的系统一般用顺序控制设计法设计。 3. 软件硬件的调试 调试分模拟调试和联机调试。 软件设计好后一般先作模拟调试。模拟调试可以通过仿真软件来代替PLC硬件在计算机上调试程序。如果有PLC的硬件,可以用小开关和按钮模拟PLC的实际输入信号(如起动、停止信号)或反馈信号(如限位开关的接通或断开),再通过输出模块上各输出位对应的指示灯,观察输出信号是否满足设计的要求。需要模拟量信号I/O时,可用电位器和万用表配合进行。在编程软件中可以用状态图或状态图表监视程序的运行或强制某些编程元件。

PLC应用系统设计开发步骤 学习了PLC的硬件系统、指令系统和编程方法以后,对设计—个较大的PLC控制系统时,要全面考虑许多因素,不管所设计的控制系统的大小,一般都要按图所示的设计步骤进行系统设计。 图7.42 PLC应用系统设计开发步骤 分析任务、确定总体控制方案 随着PLC功能的不断提高和完善,PLC几乎可以完成工业控制领域的所有任务。但PLC还是有它最适合的应用场合,所以在接到一个控制任务后,要分析被控对象的控制过程和要求,看看用什么控制装备(PLC、单片机、DCS或IPC)来完成该任务最合适。比如仪器仪表装置、家电的控制器就要用单片机来做;大型的过程控制系统大部分要用DCS来完成。而PLC最适合的控制对象是:工业环境较差,而对安全性、可靠性要求较高,系统工艺复杂,输入/输出以开关量为主的工业自控系统或装置。其实,现在的可编程序控制器不仅处理开关量,而且对模拟量的处理能力也很强。所以在很多情况下,已可取代工业控制计算机(IPC)作为主控制器,来完成复杂的工业自动控制任务。 控制对象及控制装置(选定为PLC)确定后.还要进一步确定PLC的控制范围。一般来说,能够反映生产过程的运行情况,能用传感器进行直接测量的参数,控制逻辑复杂的部分都由PLC完成。另外一部分,如紧急停车等环节,对主要控制对象还要加上手动控制功能,这就需要在设计电气系统原理图与编程时统一考虑。

PLC的选型 当某一个控制任务决定由PLC来完成后,选择PLC就成为最重要的事情。一方面是选择多大容量的PLC,另一方面是选择什么公司的PLC及外设。对第一个问题,首先要对控制任务进行详细的分析,把所有的I/O点找出来,包括开关量I/O和模拟量I/O以及这些I/O点的性质。I/O点的性质主要指它们是直流信号还是交流信号,电压多大,输出是用继电器型还是晶体管或是可控硅型。控制系统输出点的类型非常关键,如果它们之中既有交流220V的接触器、电磁阀,又有直流24V的指示灯,则最后选用的PLC的输出点数有可能大于实际点数。因为PLC的输出点一般是几个一组共用一个公共端,这一组输出只能有一种电源的种类和等级。所以一旦它们被交流220V的负载使用,则直流24V的负载只能使用其他组的输出端了。这样有可能造成输出点数的浪费,增加成本。所以要尽可能选择相同等级和种类的负载,比如使用交流220V的指示灯等。一般情况下,继电器输出的PLC使用最多,但对于要求高速输出的情况,如运动控制时的高速脉冲输出,就要使用无触点的晶体管输出的PLC了。知道了这些以后,就可以定下选用多少点和I/O是什么类型的PLC了。对第二个问题,则有以下几个方面要考虑: (1)功能方面 所有PLC一般都具有常规的功能,但对某些特殊要求,就要知道所选用的PLC是否有能力完成控制任务。如对PLC与PLC、PLC与智能仪表及上位机之间有灵活方便的通讯要求;或对PLC的计算速度、用户程序容量等有特殊要求;或对PLC的位置控制有特殊要求等。这就要求用户对市场上流行的PLC品种有一个详细的了解,以做出正确的选择。 (2)价格方面 不同厂家的PLC产品价格相差很大,有些功能类似、质量相当、I/O点数相当的PLC的价格能相差40%以上。在使用PLC较多的情况下,这样的差价是必须考虑的因素。 (3)个人喜好方面 有些工程技术人员对某种品牌的PLC熟悉,所以一般比较喜欢使用这种产品。另外,甚至一些政治因素或个人情绪有时也会成为选择的理由。PLC的主机选定后,如果控制系统需要,则相应的配套模块也就选定了。如模拟量单元、显示设定单元、位置控制单元或热电偶单元等。 (4)输出接口电路 若模块的输出为继电器型,其输出电路的等效电路如图7.5所示。外部电源及负载与PLC内部是充分隔离的,内外绝缘要求为1 500VAC一分钟,继电器的响应时间为10 ms,在5~30VDC/150VAC电压下的最大负载电流为2A/点。但要注意,驱动电感性负载时,要降低额定值使用,以免烧坏触点,尤其是直流感性负载;要并联浪涌吸收器,以延长触点的寿命。但并联浪涌吸收器后,整个开关延时会加长。该模块输出端中有一个公共点,当输出点较多时,会有多个输出公共端,一般4个或8个输出端公用一个公共端,由于公共端是相互隔离的,因此不同组的负载可以有不同的驱动电源。 对晶体管型输出,在环境温度40度以下时,最大负载电流为0.7 A/点;若环境温度上升则,应该减低负载的电流。使用晶体管输出的好处是其响应速度快,约为25 μs(通)和120μs (断)。 (5)输入接口电路 PLC所有的输入都与内部电路之间有光电隔离电路,其等效的电路如图7.4所示。 (6)I/O点数扩展和编址 CPU 22*系列的每种主机所提供的本机I/O点的I/O地址是固定的,进行扩展时,可以在CPU右边连接多个扩展模块,每个扩展模块的组态地址编号取决于各模块的类型和该模块在I/O链中所处的位置。编址方法是同种类型输入或输出点的模块在链中按与主机的位置而递增,其他类型模块的有无以及所处的位置不影响本类型模块的编号。 I/O地址分配 输入/输出信号在PLC接线端子上的地址分配是进行PLC控制系统设计的基础。对软件设计来说,I/O地址分配以后才可进行编程;对控制柜及PLC的外围接线来说,只有I/O地址确定以后,才可以绘制电气接线图、装配图,让装配人员根据线路图和安装图安装控制柜。分配输出点地址时,要注意前文提到的负载类型问

Plc 编程实例之1用四个按钮分别控制四个灯 PLC 编程实例中,稻草人PLC 编程培训中心通过四个按钮分别控制四个灯的方式举例,用四个按钮分别控制四个灯,当其中任意一个按钮按下时对应的灯亮,多个按钮按下时灯不亮。 控制方案设计1.输入/输出元件及控制功能 如表7-1所示,介绍了实例7中用到的输入/ 输出元件及控制功能。 2. 电路设计用四个按钮分别控制四个灯的接线图和梯形图,如图7-1所示。

3.控制原理 梯形图1:当任何一个按钮Xn按下时,对应的常开接点闭合,输出线圈得电自锁。其常闭接点断开,其他输出线圈失电。 梯形图2:初始状态时,没有按钮按下,K1X0=0,执行SUM指令, K1M0=0,M0=0,M0常开接点断开,不执行MOV指令,当任何一个按钮按下时,执行SUM指令,K1M0=1(M3=0、M2=0、M1=0、M0=1),M0常开接点闭合,执行MOV指令,将K1X0的数据传送给K1Y0。 例如,按一下按钮SB3,X2=1,K1X0=0100,执行SUM指令, K1M0=0001,执行MOV指令,K1X0—K1Y0=0100,即Y2=1,EL3灯亮。松开按钮时,数据保持不变,仍然Y2=1。如果再按一下按钮 SB2,X1=1,K1X0=0010,执行SUM指令,K1M0=0001,执行MOV指令,K1X0—K1Y0=0010,即Y1=1,EL2灶亮。松开按钮时,数据保持不变,仍然 Y1=1。

实例8 用信号灯显示三台电动机的运行情况用红、黄、绿三个信号灯显示三台电动机的运行情况,要求:1)当无电动机运行时红灯亮。2)当1台电动机运行时黄灯亮。3)当2台及以上电动南运行时绿灯亮。控制方案设计1.输入/输出元件及控制功能如表8-1所示,介绍了实例8中用到的输入/ 输出元件及控制功能。 2.电路设计根据控制要求列出真值表如表8-2 所示。根据真值表写出逻辑表达式:

PLC控制系统设计 PLC控制系统设计的一般步骤可以分为以下几步:熟悉控制对象并计算输入/输出设备、PLC选型及确定硬件配置、设计电气原理图、设计控制台(柜)、编制控制程序、程 序调试和编制技术文件。 一、明确控制要求,了解被控对象的生产工艺过程 熟悉控制对象设计工艺布置图这一步是系统设计的基础。首先应详细了解被控对象 的工艺过程和它对控制系统的要求,各种机械、液压、气动、仪表、电气系统之间的关系,系统工作方式(如自动、半自动、手动等),PLC与系统中其他智能装置之间的关系,人 机界面的种类,通信联网的方式,报警的种类与范围,电源停电及紧急情况的处理等等。 此阶段,还要选择用户输入设备(按钮、操作开关、限位开关、传感器等)、输出设备(继电器、接触器、信号指示灯等执行元件),以及由输出设备驱动的控制对象(电动 机、电磁阀等)。 同时,还应确定哪些信号需要输入给PLC,哪些负载由PLC驱动,并分类统计出各输 入量和输出量的性质及数量,是数字量还是模拟量,是直流量还是交流量,以及电压的大小等级,为PLC的选型和硬件配置提供依据。 最后,将控制对象和控制功能进行分类,可按信号用途或按控制区域进行划分,确定检测设备和控制设备的物理位置,分析每一个检测信号和控制信号的形式、功能、规模、 互相之间的关系。信号点确定后,设计出工艺布置图或信号图。 二、PLC控制系统的硬件设计 随着PLC的推广普及,PLC产品的种类和数量越来越多。近年来,从国外引进的PLC 产品、国内厂家或自行开发的产品已有几十个系列,上百种型号。PLC的品种繁多,其结构形式、性能、容量、指令系统、编程方法、价格等各有不同,使用场合也各有侧重。因 此,合理选择PLC对于提高PLC控制系统的技术经济指标起着重要作用。 1、PLC机型的选择 PLC机型的选择应是在满足控制要求的前提下,保证可靠、维护使用方便以及最佳的

1 .系统设计的主要内容 ( 1 )拟定控制系统设计的技术条件。技术条件一般以设计任务书的形式来确定,它是整个设计的依据; ( 2 )选择电气传动形式和电动机、电磁阀等执行机构; ( 3 )选定 PLC 的型号; ( 4 )编制 PLC 的输入 / 输出分配表或绘制输入 / 输出端子接线图; ( 5 )根据系统设计的要求编写软件规格说明书,然后再用相应的编程语言(常用梯形图)进行程序设计; ( 6 )了解并遵循用户认知心理学,重视人机界面的设计,增强人与机器之间的友善关系; ( 7 )设计操作台、电气柜及非标准电器元部件; ( 8 )编写设计说明书和使用说明书; 根据具体任务,上述内容可适当调整。 2 .系统设计的基本步骤 ( 1 )深入了解和分析被控对象的工艺条件和控制要求 a .被控对象就是受控的机械、电气设备、生产线或生产过程。 b .控制要求主要指控制的基本方式、应完成的动作、自动工作循环的组成、必要的保护和联锁等。对较复杂的控制系统,还可将控制任务分成几个独立部分,这种可化繁为简,有利于编程和调试。 ( 2 )确定 I/O 设备 根据被控对象对 PLC 控制系统的功能要求,确定系统所需的用户输入、输出设备。常用的输入设备有按钮、选择开关、行程开关、传感器等,常用的输出设备有继电器、接触器、指示灯、电磁阀等。

( 3 )选择合适的 PLC 类型 根据已确定的用户 I/O 设备,统计所需的输入信号和输出信号的点数,选择合适的 PLC 类型,包括机型的选择、容量的选择、 I/O 模块的选择、电源模块的选择等。 ( 4 )分配 I/O 点 分配 PLC 的输入输出点,编制出输入 / 输出分配表或者画出输入 / 输出端子的接线图。接着九可以进行 PLC 程序设计,同时可进行控制柜或操作台的设计和现场施工。 ( 5 )设计应用系统梯形图程序 根据工作功能图表或状态流程图等设计出梯形图即编程。这一步是整个应用系统设计的最核心工作,也是比较困难的一步,要设计好梯形图,首先要十分熟悉控制要求,同时还要有一定的电气设计的实践经验。 ( 6 )将程序输入 PLC 当使用简易编程器将程序输入 PLC 时,需要先将梯形图转换成指令助记符,以便输入。当使用可编程序控制器的辅助编程软件在计算机上编程时,可通过上下位机的连接电缆将程序下载到 PLC 中去。 ( 7 )进行软件测试 程序输入 PLC 后,应先进行测试工作。因为在程序设计过程中,难免会有疏漏的地方。因此在将 PLC 连接到现场设备上去之前,必需进行软件测试,以排除程序中的错误,同时也为整体调试打好基础,缩短整体调试的周期。 ( 8 )应用系统整体调试 在 PLC 软硬件设计和控制柜及现场施工完成后,就可以进行整个系统的联机调试,如果控制系统是由几个部分组成,则应先作局部调试,然后再进行整体调试;如果控制程序的步序较多,则可先进行分段调试,然后再连接起来总调。调试中发现的问题,要逐一排除,直至调试成功。 ( 9 )编制技术文件 系统技术文件包括说明书、电气原理图、电器布置图、电气元件明细表、 PLC 梯形图。

PLC控制系统设计原则 实用性 实用性是控制系统设计的基本原则。工程师在研究被控对象的同时,还要了解控制系统的使用环境,使得所设计的控制系统能够满足用户所 有的要求。硬件上要尽量的小巧灵活,软件上应简洁、方便。 可靠性 可靠性是控制系统极其重要的原则。对于一些可能会产生危险的系统,必须要保证控制系统能够长期稳定、安全、可靠的运行,即使控制系 统本身出现问题,起码能够保证不会出现人员和财产的重大损失。在系统规划初期,应充分考虑系统可能出现的问题,提出不同的设计方案, 选择一种非常可靠且较容易实施的方案;在硬件设计时,应根据设备的重要程度,考虑适当的备份或冗余;在软件设计时,应采取相应的保 护措施,在经过反复测试确保无大的疏漏之后方可联机调试运行。 经济性这要求工程师在满足实用性和可靠性的前提下,应尽量使系统的软、硬件配置经济、实惠,切勿盲目追求新技术、高性能。硬件选型 时应以经济、合用为准;软件应当在开发周期与产品功能之间作相应的平衡。还要考虑所使用的产品是否可以获得完备的技术资料和售后服 务,以减少开发成本。 这要求工程师,在系统总体规划时,应充分考虑到用户今后生产发展和工艺改进的需要,在控制器计算能力和有适当的裕量, I/O端口数量上应当留同时对外要留有扩展的接口,以便系统扩展和监控的需要。 先进性 这要求工程师在硬件设计时,优先选用技术先进,应用成熟广泛的产品组成控制系统,保证系统在一定时间内具有先进性,不致被市场淘汰。 此原则与经济性共同考虑,使控制系统具有较高的性价比。 PLC g制系统设计流程

设计控制系统时应遵循一定的设计流程,掌握设计流程,可以增加控制系统的设计效率和正确性。 被控对象的分析与描述 分析被控对象就是要详细分析被控对象的工艺流程,了解其工作特性。此阶段一定要与用户进行深入的沟通,确保分析的全面而准确 在控制系统设计时,往往需要达到一些特定的指标和要求,即满足实际应用或是客户需求。在分析被控对象时,必须考虑这些指标和 要求。在全面的分析之后,就需要按照一定的原则,准确地用工程化的方法描述被控对象,为控制系统设计打好基础。 系统规模 PLc e 制系统的一般设计流程如图 i-i 所示:

WORD格式编辑整理 ***公司***PLC自动控制系统设计方案 公司 2015年6月25日

一项目简介 本系统是给空化热能机提供自动化控制的配套设备。传统的做法需靠操作人员的实际经验去启动或者停止主泵,循环泵,调整手动阀门的开度,手动打开或者关闭排污阀,手动打开或者关闭进水阀门补水,系统运行的优劣要靠工作人员的业务能力等决定,实际温度的变 化范围大,室内温度舒适度差。配套本系统后,业主无需手动操作,只需通过触摸屏设定或者修改系统参数就可以实现空化能热泵的自动控制。系统方案二系统自动控制方案 1.系统自动控制方案 此控制系统采用西门子新出的1200系列PLC其强大的通讯能力和强大的扩展能力深受市场的好评,上位机采用威纶通的HMI。控 制系统分为手动和自动两种控制模式,手动控制模式下,可以随意的打开或者关闭系统内的阀门,启动或者停止系统内的泵。自动控制模式下,系统可以按照设定程序自动运行,当实际测得温度值高于系统设定的温度值后,可以自动停止主泵或者可以关闭电动球阀,一保证室内舒适度,这样也可以起到节能的功效,系统要求的温度可以实时的设置。另外,还可以分时段设置温度的参考值,满足不同用户的不同需要,实时显示现场就地监测仪表的数值值,显示泵的运行和故障等信息,故障报表可以显示系统的故障信息,方便设备的故障排除,数据记录功能可以将温度和压力的值实时的记录,方便系统的运行和

后续工艺的升级等。 2.系统控制流程图 系统自动控制流程图如下图所示: 3. PLC框架图 系统的控制框架图如下图所示:

泵运行信号检测~ 泵故障信号检测阀 门反馈检测备用 控制节点 三、控制对象 1.主泵: 数量:1台 功率:3 KW 作用:系统热源的制造者 2.循环泵: 数量:1台 功率:0.5 KW 作用:主要作用是保证水在系统内正常的循环3.压力检测: 数量:1只 技术参数:二线制,4-20ma

常见的PLC程序实例详解(附图),看得多才能会的多! 十字路口的交通指挥信号灯布置: 一、控制要求 (1)信号灯系统由一个启动开关控制,当启动开关接通时,该信号灯系统 开始工作,当启动开关关断时,所有信号灯都熄灭。 (2)南北绿灯和东西绿灯不能同时亮。如果同时亮应关闭信号灯系统,并 立刻报警。 (3)南北红灯亮维持25s。在南北红灯亮的同时东西绿灯也亮,并维持20s。到20s 时,东西绿灯闪亮,闪亮3s 后熄灭,此时,东西黄灯亮,并维持2s。到2s 时,东西黄灯熄灭,东西红灯亮。同时,南北红灯熄灭,南北绿灯亮。 (4)东西红灯亮维持30s。南北绿灯亮维持25s,然后闪亮3s 后熄灭。同时南北黄灯亮,维持2s 后熄灭,这时南北红灯亮,东西绿灯亮。

(5)以上南北、东西信号灯周而复始地交替工作状态,指挥着十字路口的交通,其时序如下所示。

二、PLC 接线 三、定义符号地址 四、梯形图程序

三层楼电梯控制 电梯的上升、下降由一台电动机控制;正转时电梯上升、反转时电梯下降。各层设一个呼叫开关(SB1、SB2、SB3)、一个呼叫指示灯(H1、H2、H3)、一个到位行程开关(ST1、ST2、ST3)。 一、控制要求: (1)各层的呼叫开关为按钮式开关,SB1、SB2 及SB3 均为瞬间接通有效 (即瞬间接通的即放开仍有效)。 (2)电梯箱体上升途中只响应上升呼叫,下降途中只响应下降呼叫,任何反方向呼叫均无效,简称为不可逆响应。具体动作要求,如下表。 (3)各楼层间有效运行时间应小于10S,否则认为有故障、自动令电动机停转。

多种液体自动混合装置的PLC 控制如图所示为三种液体混合装置,SQ1、SQ2、SQ3 和SQ4 为液面传感器,液面淹没时接通,液体A、B、C 与混合液阀由电磁阀YV1、YV2、YV3、YV4 控制,M 为搅匀电动机,其控制要求如下: 1.初始状态 装置投入运行时,液体A、B、C 阀门关闭,混合液阀门打开20s 将容器放空后关闭。 2.起动操作 按下启动按钮SB1,装置开始按下列给定规律运转: ①液体 A 阀门打开,液体 A 流入容器。当液面达到SQ3 时,SQ3 按通,关闭液体 A 阀门,打开液体 B 阀门。 ②当液面达到SQ2 时,关闭液体 B 阀门,打开液体 C 阀门。 ③当液面达到SQ1 时,关闭液体 C 阀门,搅匀电动机开始搅拌。 ④搅匀电动机工作1min 后停止搅动,混合液体阀门打开,开始放出混合液体。 ⑤当液面下降到SQ4 时,SQ4 由接通变断开,再过20s 后,容器放空,混合液阀门关闭,开始下一周期。

一、应用范围: 1、用于开关量逻辑控制 2、用于闭环过程控制:大中型PLC都具有PID控制功能。PLC的PID控制已广泛用于各种生产机械的闭环位置控制和速度控制以及锅炉、冷冻、反应堆等方面。 3、PLC配合数字控制:PLC和机械加工中的数字控制及计算机数控组成一体,实现数值控制,有的已将CNC控制功能与PLC融为一体,实现PLC和CNC 设备间的内部数据自由传送,通过窗口软件,用户可以独自编程,由PLC送至CNC使用。 4、用于工业机器人控制:机器人越来越多地用于自动化生产线上,许多厂家采用了PLC控制。 5、用于组成多级控制系统: 二、控制线路举例: 1、三相异步电动机启、停控制: SB1为起动按钮,SB2为停止按钮,KH为热继电器。在该回路中,两个按钮都使用动合触点,实际上,也可以使用动断触点,与PLC的输出点及程序配合使用就可以。 提问:如果使用SB1、SB2的动断触点,PLC的梯形图和语句表是怎样的? 2、三相异步电动机正反转控制: SB1为正向起动按钮,SB2为反向起动按钮,SB3为停止按钮,KM1为正向接触器,KM2为反向接触器。正反向转动是通过改变电动机的相序实现的。重要问题是保证正反向接触器在任何时候都不能接通,为此,图中采用了正反转按钮互锁,和两个输出继电器430。431的动断触点互锁来保证的。 3、三相异步电动机星形、三角形启动控制: Y-△降压起动是异步电动机常用的起动控制线路之一。SB1为起动按钮,SB2为停止按钮,KM为电源接触器,KMY为Y形起动接触器,KM△为△形起动接触器。

启动过程如下: 按下起动按钮SB1,动合触点400闭合,输出继电器430接通并自保,电源接触器KM闭合给电动机供电,定时器450开始计时,同时中间继电器100接通,主控条件得到满足,且触点450。432闭合,输出继电器431接通,Y形接触器闭合,电动机被接成Y形开始启动。当定时器450延时10s时间后,动断触点断开,使431断开,切断Y形接触器,电动机断电。同时,动断触点431 闭合,定时器451开始计时,经2s延时后,动合触点451闭合,432接通,使△形接触器KM△闭合,电动机接成△形继续启动到额定转速使正常运行。动断触点432使定时器450和451复位,正常工作后不起作用。按下停止按钮SB2,动断触点401断开,使输出继电器430断开,切断电源接触器KM,电动机断开,同时中间继电器100断开,主控条件不满足,切断△接触器,恢复断电常态。 艾驰商城是国内最专业的MRO工业品网购平台,正品现货、优势价格、迅捷配送,是一站式采购的工业品商城!具有10年工业用品电子商务领域研究,以强大的信息通道建设的优势,以及依托线下贸易交易市场在工业用品行业上游供应链的整合能力,为广大的用户提供了传感器、图尔克传感器、变频器、断路器、继电器、PLC、工控机、仪器仪表、气缸、五金工具、伺服电机、劳保用品等一系列自动化的工控产品。 如需进一步了解台达PLC、西门子PLC、施耐德plc、欧姆龙PLC的选型,报价,采购,参数,图片,批发等信息,请关注艾驰商城https://www.doczj.com/doc/293608419.html,/

第7章 PLC应用系统设计及实例 本章要点 ● PLC应用系统设计的步骤及常用的设计方法 ●应用举例 ● PLC的装配、检测和维护 7.1 应用系统设计概述 在了解了PLC的基本工作原理和指令系统之后,可以结合实际进行PLC的设计,PLC的设计包括硬件设计和软件设计两部分,PLC设计的基本原则是: 1. 充分发挥PLC的控制功能,最大限度地满足被控制的生产机械或生产过程的控制要求。 2. 在满足控制要求的前提下,力求使控制系统经济、简单,维修方便。 3. 保证控制系统安全可靠。 4. 考虑到生产发展和工艺的改进,在选用PLC时,在I/O点数和存容量上适当留有余地。 5. 软件设计主要是指编写程序,要求程序结构清楚,可读性强,程序简短,占用存少,扫描周期短。 7.2 PLC应用系统的设计 7.2.1 PLC控制系统的设计容及设计步骤 1. PLC控制系统的设计容 (1)根据设计任务书,进行工艺分析,并确定控制方案,它是设计的依据。 (2)选择输入设备(如按钮、开关、传感器等)和输出设备(如继电器、接触器、指示灯等执行机构)。 (3)选定PLC的型号(包括机型、容量、I/O模块和电源等)。 (4)分配PLC的I/O点,绘制PLC的I/O硬件接线图。 (5)编写程序并调试。 (6)设计控制系统的操作台、电气控制柜等以及安装接线图。 (7)编写设计说明书和使用说明书。 2. 设计步骤 (1)工艺分析 深入了解控制对象的工艺过程、工作特点、控制要求,并划分控制的各个阶段,归纳各个阶段的特点,和各阶段之间的转换条件,画出控制流程图或功能流程图。 (2)选择合适的PLC类型 在选择PLC机型时,主要考虑下面几点: 1功能的选择。对于小型的PLC主要考虑I/O扩展模块、A/D与D/A模块以及指令功能(如中断、PID 等)。

三菱 FX 系列 PLC 教学课程 ---一个从基础讲起的电梯控制实例 第一节 PLC 简述 一、 PLC 的特点: 1、高可靠性 2、编程简单,使用方便 可采用梯形图编程方式,与实际继电器控制电路非常接近,一般电气工作者很容易接受。 3、环境要求低 适用于恶劣的工业环境。 4、体积小,重量轻 5、扩充方便,组合灵活 二、 PLC 的硬件结构: 1、硬件框图 2、输入接口电路 为了保证能在恶劣的工业环境中使用, PLC 输入接口都采用了隔离措施。如下图,采用光电耦合 器为电流输入型,能有效地避免输入端引线可能引入的电磁场干扰和辐射干扰。 在光敏输出端设置 RC 滤波器,是为了防止用开关类触点输入时触点振颤及抖动等引起的误动作, 因此使得 PLC 内部约有 10ms 的响应滞后。

当各种传感器(如接近开关、光电开关、霍尔开关等)作为输入点时,可以用 PLC机内提供的 电源或外部独立电源供电,且规定了具体的接线方法,使用时应加注意。 3、输出接口电路 PLC一般都有三种输出形式可供用户选择,即继电器输出,晶体管输出和晶闸管输出。 在线路结构上都采用了隔离措施。 特点: 继电器输出:开关速度低,负载能力大,适用于低频场合。 晶体管输出:开关速度高,负载能力小,适用于高频场合。 晶闸管输出:开关速度高,负载能力小,适用于高频场合。 注意事项: (1)PLC输出接口是成组的,每一组有一个COM口,只能使用同一种电源电压。 (2)PLC输出负载能力有限,具体参数请阅读相关资料。 (3)对于电感性负载应加阻容保护。 (4)负载采用直流电源小于30V时,为了缩短响应时间,可用并接续流二极管的方法改善响应 时间。

P L C控制伺服电机应用实 例 The Standardization Office was revised on the afternoon of December 13, 2020

PLC控制伺服电机应用实例,写出组成整个系统的PLC模块及外围器件,并附相关程序。 PLC品牌不限。 以松下FP1系列PLC和A4系列伺服驱动为例,编制控制伺服电机定长正、反旋转的PLC程序并设计外围接线图,此方案不采用松下的位置控制模块FPG--PP11\12\21\22等,而是用晶体管输出式的PLC,让其特定输出点给出位置指令脉冲串,直接发送到伺服输入端,此时松下A4伺服工作在位置模式。在PLC 程序中设定伺服电机旋转速度,单位为(rpm),设伺服电机设定为1000个脉冲转一圈。PLC输出脉冲频率=(速度设定值/6)*100(HZ)。假设该伺服系统的驱动直线定位精度为±,伺服电机每转一圈滚珠丝杠副移动10mm,伺服电机转一圈需要的脉冲数为1000,故该系统的脉冲当量或者说驱动分辨率为(一个丝);PLC输出脉冲数=长度设定值*10。 以上的结论是在伺服电机参数设定完的基础上得出的。也就是说,在计算PLC发出脉冲频率与脉冲前,先根据机械条件,综合考虑精度与速度要求设定好伺服电机的电子齿轮比!大致过程如下: 机械机构确定后,伺服电机转动一圈的行走长度已经固定(如上面所说的10mm),设计要求的定位精度为(10个丝)。为了保证此精度,一般情况下是让一个脉冲的行走长度低于,如设定一个脉冲的行走长度为如上所述的,于是电机转一圈所需要脉冲数即为1000个脉冲。此种设定当电机速度要求为1200转/分时,PLC应该发出的脉冲频率为20K。松下FP1---40T 的PLC的CPU本体可以发脉冲频率为50KHz,完全可以满足要求。 如果电机转动一圈为100mm,设定一个脉冲行走仍然是,电机转一圈所需要脉冲数即为10000个脉冲,电机速度为1200转时所需要脉冲频率就是200K。PLC的CPU输出点工作频率就不够了。需要位置控制专用模块等方式。 有了以上频率与脉冲数的算法就只需应用PLC的相应脉冲指令发出脉冲即可实现控制了。假设使用松下A4伺服,其工作在位置模式,伺服电机参数设置与接线方式如下: 一、按照伺服电机驱动器说明书上的“位置控制模式控制信号接线图”接线: pin3(PULS1),pin4(PULS2)为脉冲信号端子,PULS1连接直流电源正极(24V电源需串连2K左右的电阻),PULS2连接控制器(如PLC的输出端子)。 pin5(SIGN1),pin6(SIGN2)为控制方向信号端子,SIGN1连接直流电源正极(24V电源需串连2K左右的电阻),SIGN2连接控制器(如PLC的输出端子)。当此端子接收信号变化时,伺服电机的运转方向改变。实际运转方向由伺服电机驱动器的P41,P42这两个参数控制,pin7(com+)与外接24V直流电源的正极相连。pin29(SRV-0N),伺服使能信号,此端子与外接24V直流电源的负极相连,则伺服电机进入使能状态,通俗地讲就是伺服电机已经准备好,接收脉冲即可以运转。 上面所述的六根线连接完毕(电源、编码器、电机线当然不能忘),伺服电机即可根据控制器发出的脉冲与方向信号运转。其他的信号端子,如伺服报警、偏差计数清零、定位完成等可根据您的要求接入控制器构成更完善的控制系统。

PLC应用系统设计及实例 一.应用系统设计概述 在了解了PLC的基本工作原理和指令系统之后,可以结合实际进行PLC的设计,PLC 的设计包括硬件设计和软件设计两部分,PLC的设计原则是: 1.充分发挥PLC的控制功能,最大限度地满足被控制的生产机械或生产过程的 控制要求。 2.在满足控制要求的前提下,力求使控制系统经济、简单、维修方便。 3.保证控制系统安全可靠。 4.考虑到生产发展和工艺的改进,在选用PLC时,在I/O点数和内存容量上适 当留有余地。 5.软件设计主要是指编写程序,要求程序结构清晰,可读性强,程序简短,占用 内存少,扫描周期短。 二.PLC应用系统的设计 2.1PLC控制系统的设计内容及设计步骤 1.PLC控制系统的设计内容 (1)根据设计任务书,进行工艺分析,并确定控制方案,他是设计的依据。 (2)选择输入设备(如按钮、开关、传感器)和输出设备(如继电器、接触器、指示灯等执行机构)。 (3)选定PLC的型号(包括机型、容量、I/O模块和电源等) (4)分配PLC的I/O点,绘制PLC的I/O硬件接线图。 (5)编写程序并调试。 (6)设计控制系统的操作台、电气控制柜等以及安装接线图。 (7)编写设计说明书和使用说明书。 2.设计步骤 (1)工艺分析 深入了解控制对象的工艺过程、工作特点、控制要求,并划分控制的各个阶段,归纳各个阶段的特点,和各个阶段之间的转换条件,画出控制流程图或功能流程图。 (2)选择合适的PLC类型 在选择PLC机型时,主要考虑下面几点: 1.功能的选择。对于小型PLC主要考虑I/O扩展模块、A/D与D/A模块以及指 令功能(如中断、PID等)。 2.I/O点数的确定。统计被控制系统的开关量、模拟量的I/O点数,并考虑以后 的扩充(一般加上10%~20%的备用量),从而选择PLC的I/O点数和输出规格。 3.内存的估算。用户程序所需的内存容量主要与系统的I/O点数、控制要求、程 序结构长短等因素有关。一般可按下式估算:存储容量=开关量输入点数×10+开关量输出点数×8+模拟通道数×100+定时器/计数器数量×2+通信接口个数×300+备用量。 4.分配I/O点。分配PLC的输入/输出点,编写输入/输出分配表或画出输入/输出 端子的接线图接着就可以进行PLC程序设计,同时进行控制柜或操作台的设计和现场施工。 5.程序设计。对于较复杂的控制系统,根据生产工艺要求,画出控制流程图或功 能流程图,然后设计出梯形图,再根据梯形图编写语句表程序清单,对程序进行模拟调试和修改,知道满足控制要求为止。 6.控制柜和操作台的设计和现场施工。设计控制柜和操作台的电器布置图及安装