2004056

轻型货车车架纵梁异常开裂原因的分析

周志革 王金刚 崔根群 武一民

杜喜然

(河北工业大学车辆工程系,天津 300132)

(河北中兴汽车制造有限公司,保定 071000)

[摘要] 针对轻型货车在行驶过程中纵梁撕裂的问题,应用有限元分析软件对车架的强度进行了分析,并通过实验的方法证明了计算模型的正确性。分析结果表明:减震器支架在车辆行驶过程中对纵梁的冲击导致了纵梁的开裂。根据实际工艺要求,提出了改进措施,使得开裂区域的应力值降低了61%。

叙词:车架纵梁,开裂

An Analysis on the Cause of Side Rail Abnormal Fracture in a Light Truck

Zhou Zhige ,W ang Jingang ,Cui G enqun &Wu Yimin

Depart ment of A utomotie Engi neeri ng ,Hebei U niversity of Technology ,Tianji n 300132

Du Xiran

Hebei Zhongxi ng A utomobile Com pany ,Baodi ng 071000

[Abstract] Static strength of the frame side rail was examined by numerical simulation using the FEA code MSC -NASTRAN with results verified by the test.The analysis showed that it was the impact force of shock absorber that resulted in the fracture of side rail.So an improved bracket structure of shock absorber was proposed ,which made the corresponding stress reducing by 61%.

K eyw ords :Frame side rail ,Fracture

原稿收到日期为2003年5月6日,修改稿收到日期为2003年7月9日。

1 前言

车架不但承担发动机、车身、底盘、货物和乘客的质量,而且还承受汽车行驶时所产生的各种力和力矩。因此,其可靠性不仅关系到整车能否正常运行,而且还关系到整车安全性。以往的设计方法多通过经验与类比来确定参数,其计算量大且结果的可靠性不高。随着计算机技术的不断发展,现已普遍采用有限元分析来解决这类问题。实践证明,有限元法是一种有效的数值计算方法,其计算结果可作为结构设计的原始判据及结构改进设计的基础[1,2]。

文中针对某轻型货车纵梁在行驶初期出现异常开裂的现象,应用有限元方法进行结构强度分析,并通过实验的方法验证了有限元分析结果的正确性。同时,针对分析结果提出了改进方案,实践证明了改进方案的正确性。

2 有限元分析

某轻型货车的车身为非承载式车身,车架为边梁式结构。车架由2根纵梁和5根横梁构成,横梁与纵梁之间通过焊接方式连接。在行驶初期,纵梁与左、右前减震器支架连接处附近经常发生开裂。

利用MSC 1PA TRAN 进行有限元分析的前后处理工作,包括几何模型的建立、单元的划分、边界条件及载荷的定义、计算结果的显示等。车架的有限元分析通过MSC 1NASTRAN 完成。211 几何模型的离散

车架有限元分析过程中,目前通常分别采用一维梁单元和二维板壳单元两种形式对几何模型进行离散[3,4]。

梁单元模型是利用两(三)节点的梁单元对车架进行离散,车架的实际结构特性以梁单元的截面特性来反映。其优点是:划分的单元数目和节点数目

2004年(第26卷)第2期 汽 车 工 程

Automotive Engineering

2004(Vol.26)No.2

少,计算速度快而且模型前处理工作量不大。但是,

这种处理方法无法仔细分析车架连接处的应力集中问题,因而不能为车架纵、横梁连接方案提供帮助。板壳元模型则将车架离散为一系列板单元,各单元在节点处相联,相邻单元之间通过公共节点可以传递力和力矩。在实际工程应用中,由于车架是由一系列薄壁件组成的结构,且形状复杂,宜利用板壳单元进行离散。这种模型可以使分析结果更准确,但计算的前处理工作量大,且计算时间长[5]。

一般来说,板壳元中的四边形单元要优于三角形单元。三节点三角形单元是等应变单元,单独使用时计算结果不如四节点四边形单元的准确。计算中由于模型形状比较复杂,程序自动完成四边形单元的划分存在一定困难,因此采用了三角形单元进行划分。但是,为保证计算精度,对不同大小的网格划分的计算结果进行了比较,直至前后两次计算结果基本相近。

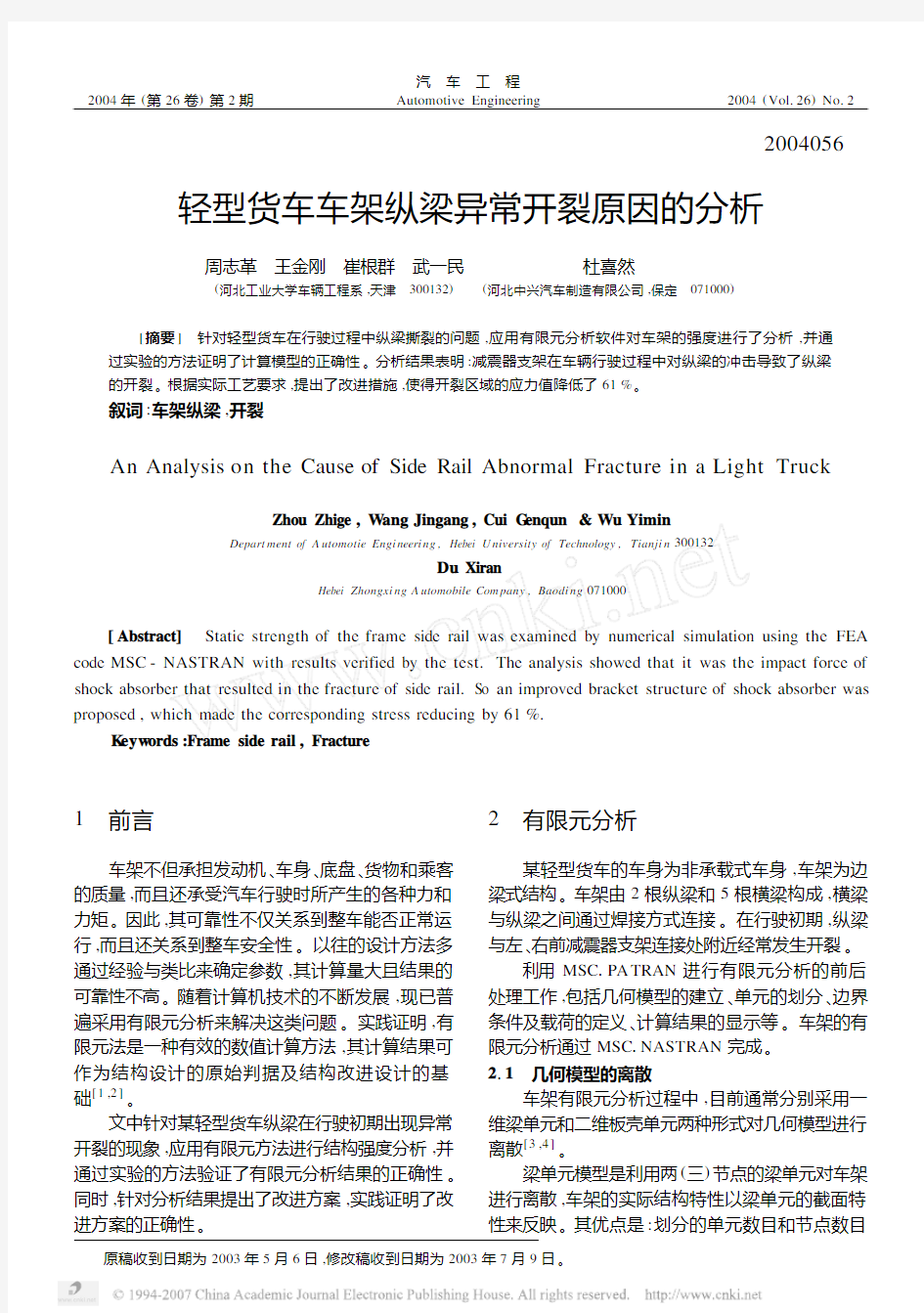

模型中利用刚性单元将力施加到各相应节点上,共包括37377个节点,72215个单元,以及459个刚性单元。另外,利用2个一维弹簧元来模拟车架上的钢板弹簧,弹簧元的下端点分别固连在相应的刚性单元上,板簧刚度特性可由弹簧单元的特性来反映。图1为车架离散后的有限元模型。

图1 车架的有限元模型

212 边界条件的处理

有限元分析过程中,要求有足够的约束条件以消除车架整体的刚性位移,以求出车架上各节点的位移和应力。与板簧相比,轮胎刚度较大,可忽略它对结构分析的影响,将它看成是刚性的。为消除空间运动的6个自由度,约束刚性单元在前后轮中心线位置上的节点,作为整车约束。213 载荷的处理

车辆满载时作用于车架上的载荷包括:装备质量和乘客质量。计算过程中,车架质量平均分配到各单元上,其余的质量都分别分配到相应的支承节

点上。计算过程中各部分载荷如下:

(1)动力总成质量(不包括车架)220kg ;(2)车身质量650kg ;

(3)货箱质量300kg ;(4)乘员质量325kg 。

该车车身及货箱与车架之间均通过带有橡胶垫的螺栓连接在一起。车身质量及车架上各总成的质

量,简化为集中力直接作用在车架的相应部位上。研究表明:货箱和车架之间的作用力以集中力形式传递[6]。货箱及货物的质量可以简化为等效载荷加到车架相应部位。车架本身的质量由系统根据材料的体积质量自动处理为分布载荷加载到结构上。同时,试验还表明:弯曲工况下,货箱的存在对车架强度贡献不十分突出;而扭转工况下,货箱的存在可明显改善车架强度,特别是可降低车架前部的应力[7]。若实际工作中货箱不能和车架有效地连接时,将对车架强度产生不利影响。文中所计算的车架,由于货箱刚度较小以及橡胶垫的存在,因此在扭转工况中未考虑货箱的影响。

3 计算结果及分析

311 实验结果与计算结果的对比

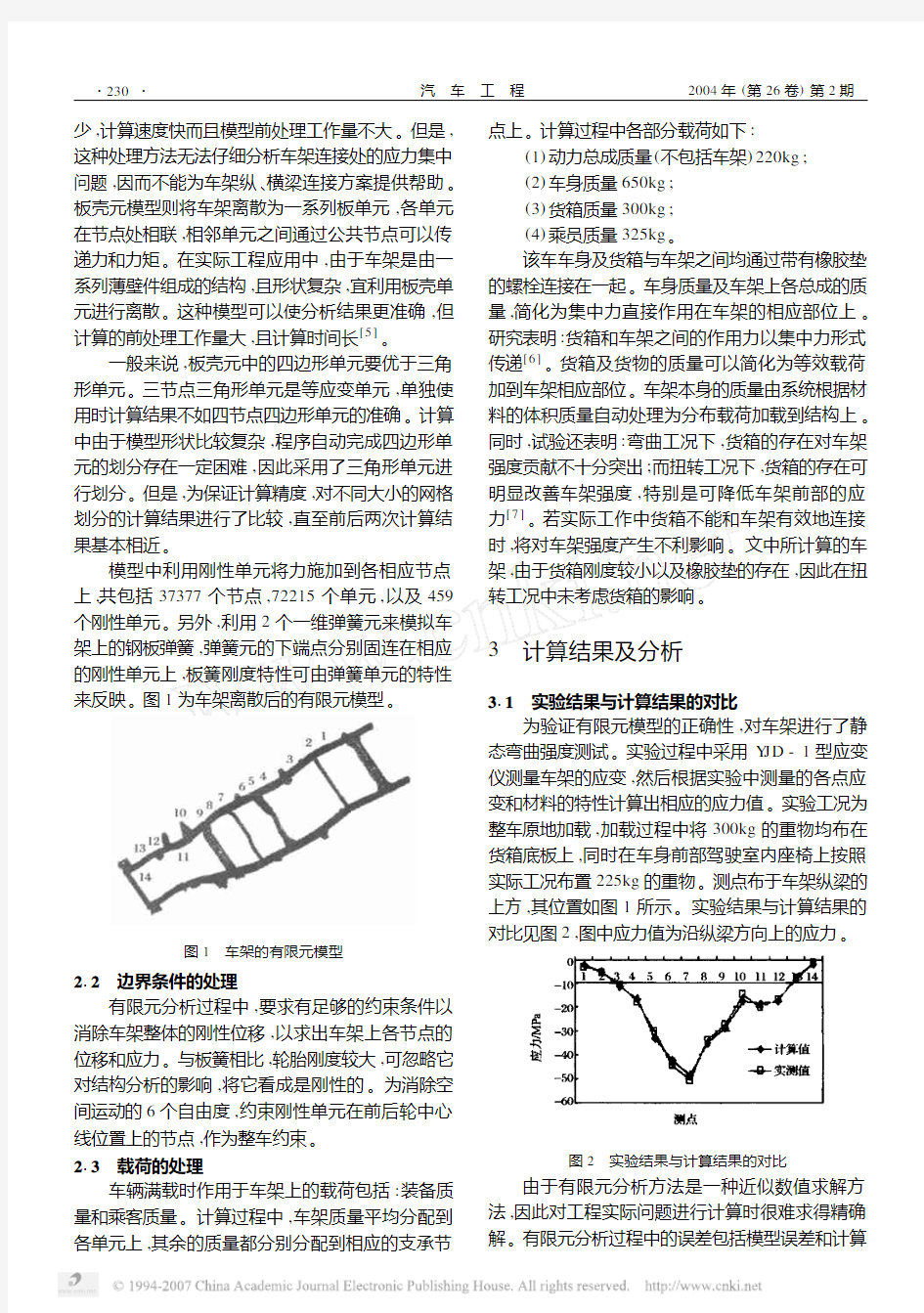

为验证有限元模型的正确性,对车架进行了静态弯曲强度测试。实验过程中采用Y JD -1型应变仪测量车架的应变,然后根据实验中测量的各点应变和材料的特性计算出相应的应力值。实验工况为整车原地加载,加载过程中将300kg 的重物均布在货箱底板上,同时在车身前部驾驶室内座椅上按照实际工况布置225kg 的重物。测点布于车架纵梁的上方,其位置如图1所示。实验结果与计算结果的对比见图2,图中应力值为沿纵梁方向上的应力。

图2 实验结果与计算结果的对比

由于有限元分析方法是一种近似数值求解方

法,因此对工程实际问题进行计算时很难求得精确解。有限元分析过程中的误差包括模型误差和计算

?032?汽 车 工 程 2004年(第26卷)第2期

误差[8]。模型误差是将实际问题抽象为有限元模

型时产生的,它包括离散误差,单元形状误差和建模误差;而计算误差是采用数值方法对模型计算产生的误差,其性质是舍入误差和截断误差。上述误差都可以造成有限元理论计算结果与实测结果之间的差异。例如,有限元模型中假定材料为各向同性,但由于制造过程中加工和热处理的影响会导致实际结构材料特性的不均匀性。虽然在实验过程中为避免这些因素的影响,将应变片尽量远离这些区域,但是影响仍然会存在。

基于上述考虑,有限元计算结果与实验结果之间不可避免地存有误差。由图2可以看出,与实验结果相比,计算结果的误差基本在±10%之内。由于计算误差基本可以满足求解工程问题的需要,因此可以利用计算模型对结构的设计进行评价并为结构的修改提供计算依据。

312 车架弯曲、扭转工况计算结果

车辆的使用工况虽然很复杂,但直接关系到车身结构强度的主要是弯曲和满载扭转(即弯扭)两种工况。在满载情况下,弯曲工况主要用于验证研究车架纵梁的抗弯强度。计算结果表明,此时纵梁上的最大Mises应力为8612MPa,位于第一支架与纵梁连接处。

一般当汽车以低速通过崎岖不平路面时,车架会遭受较剧烈的扭转工况。此种扭转工况下的动载,在时间上变化得很缓慢,其扭转特性可以近似地看作是静态的,许多试验结果也都证实了这一点,即静扭试验下的骨架强度可以反映出实际强度。因此,在满载情况下,一个前(后)轮抬高时施加在前(后)桥上的转矩的作用,应认为是较严重的扭转工况。扭转工况计算中,车架承受汽车满载时的额定载荷,分别对前部和后部的1个车轮顶起50mm,另3个车轮处于水平位置,在这种情况下,对车架的应力分布进行计算,纵梁上的最大Mises应力为9013MPa

,位于四、五横梁之间的部位;横梁上的最大Mises应力为6811MPa,位于第二横梁上。

313 减震器复原力对纵梁的影响

由于纵梁的开裂处位于车架与减震器支架的连接处,因此应对车架在减震器的复原力作用下的受力状况进行分析。但因缺少汽车实际行驶过程中关于减震器复原力的相关数据,因此以减震器在标准实验条件(测试行程100mm,测试速度0152m/s,测试频率1167Hz)下的最大复原力(140813N)作为参考。分析过程中将该力施加于减震器支架,则纵梁与减震器支架连接处的应力分布如图3所示。

图3 右前减震器支架Mises应力分布图

计算结果表明:纵梁与前减震器支架连接处存在明显的应力集中,其Mises应力值为122MPa。在弯曲工况和扭转工况下该处的应力没有明显变化,表明了该点的应力主要是由于减震器的复原力所引起。由于减震器的复原力受到其行程、速度以及频率等众多因素的影响,并且复原力与这些因素之间为非线性关系,因此实际工况下的受力情况可能更加恶劣。

车架上各部件均采用相同材料,其屈服强度σs =350MPa。车架的设计过程中,通常动载系数和疲劳破坏系数之积为4。按照上述原则,车架的纵梁和横梁基本满足设计要求,但前减震器与纵梁连接部位的安全系数则不能满足这一要求。综上所述,纵梁与减震器支架连接处的撕裂是由减震器的复原力引起的。

4 结构改进及计算

前减震器支架受到布置空间及工艺尺寸上的限制,不允许对其外形尺寸进行改变。因此基于实际情况,提出了一种改进的减震器支架结构形式,几何图形如图4所示。该结构通过一个横断面为U形的加强板与车架相连,同时加长与车架相连部分的支架长度。这样,一方面可以消除由于截面突变带来的应力集中,另一方面还可以通过局部加强的方法来降低应力值。

对于上述改进结构,有限元分析的计算结果表明:原撕裂处应力降为30MPa,其周围最大应力出

?

1

3

2

?

2004年(第26卷)第2期 汽 车 工 程

图4 改进的减震器支架结构几何外形

现在支架与纵梁连接处,应力值降为4819MPa。与原结构相比,该区域的应力最大值下降了61%。同时,实车实验结果也证明了该结构的可行性。

5 结论

(1)应用有限元方法可以对车架的强度进行准确分析,并为结构的改进提供依据。

(2)设计过程中要对结构的连接形式进行认真分析,避免在截面突变处出现应力集中。

参考文献

1 Muhaemin M,K oike M and Takigawa T.Studies on Aluminum2 Made Chassis2type Frame Model of a TractorⅠ:Comparative Stat2 ic Strength Analysis and Mass Reduction.Transactions of the ASAE,1999

2 Muhaemin M,K oike M and Takigawa T et al.Studies on Alu2 minum2Made Chassis2type Frame Model of a Tractor.Ⅱ:Some Mechanical Features of a Modified Model.Transactions of the ASAE,1999,42(5)

3 张铁山,胡建立,唐云1轻型汽车车架动态有限元分析1南京理工大学学报,2001,25(6)

4 李德信,吕江涛,应锦春1SX360自卸车车架异常断裂原因分析1汽车工程,2002,24(4)

5 陈铭年,庄继德1汽车车架计算方法和结构优化变量综述。汽车工程,1996(5)

6 历辉,李万琼1货车车架的等效载荷简化1汽车工程,1994,16

(5)

7 周孔亢,陈龙,周国新1车辆货厢对车架强度影响的研究1机械工程学报,1996,32(5)

8 杜平安1建立有限元模型的基本原则1机械与电子,2001,(4)

(上接第176页)

通过以上悬架力变形特性的仿真分析,可以得到该轿车前悬架对操纵稳定性的影响系数。表2列出该轿车前悬架对操纵稳定性影响系数的仿真计算值与测试值。可以看出,仿真值与测试值比较接近。因此,采用柔性多体动力学方法计算悬架对汽车操纵稳定性的影响系数,可准确地预测汽车的转向特性。

表2 影响操纵稳定性的悬架力学参数

参数 值9γ

9Φγ

9γ

9F Y

(°)/1000N

9δ

9Φγ

9δ

9F Y

(°)/1000N

9δ

9T

(°)/100N?m

仿真值015700134801104011141120

测试值0162601355011150111201914

4 结论

综合以上悬架力变形特性的仿真与试验对比分析,可以得出以下结论:采用柔性多体动力学方法所建立的柔性多体悬架动力学模型对悬架力变形特性参数的仿真计算值与实测数据相吻合,各参数的变化趋势与实测曲线一致。与实测值相比,多柔体模型仿真计算值的误差基本在10%以内。因此,采用多柔体仿真分析模型可较准确地预测悬架操纵动力学特性,而且这种方法不受环境的影响,可以辨识每个影响转向特性因素数值的大小,并可在设计阶段有针对性地提出改进转向特性的措施。

参考文献

1 余志生1汽车理论1北京:机械工业出版社,1990

2 陆佑方1柔性多体系统动力学1北京:高等教育出版社,1996

3 孙世基1机械系统刚柔耦合动力分析及仿真1北京:人民交通出版社,1999

4 ADAMS Theory Seminar1Mechanical Dynamics,Inc1,2001

?

2

3

2

?汽 车 工 程 2004年(第26卷)第2期

钢筋混凝土结构破坏倒塌的工程质量事故,绝大多数是从裂缝的扩展开始的;其实,只要仔细 观察不难发现,普通的钢筋混凝土结构又一般都是带裂缝受力工作的,假如借助仪器,甚至还 可以发现裂缝是时刻发生变化的,随着裂缝的发展变化,结构构件的耐久性和适用性会不同程 度的降低,严重的甚至会导致结构构件的破坏;所以研究裂缝的形态、分析裂缝产生的原因和 裂缝对结构功能的影响并加以控制是一个十分重要的。 一、混凝土裂缝种类: 外荷载引起的裂缝:外荷载作用下产生的结构裂缝一般具有很强的规律性,通过计算分析就 可以读岀正确的结论。女口:矩形楼板板面裂缝成环状,沿框架梁分布,板底裂缝成十字或米字集中于跨中;转角阳台或挑檐板裂缝位于板面起始于墙板交界以角点为中心成米字形向外延伸受力裂缝,其裂缝与荷载有关,预示结构承载力可能不足或存在严重问题。 温度收缩裂缝:温度收缩裂缝是一种建筑最常见的裂缝,主要是由于结构的温度变形及材料的 收缩变形受阻及应力超标所致。现浇板收缩裂缝主要集中在房屋的中部和房屋四周阳角处,裂缝成枣核状止于梁边。房屋四周阳角处的房间在离开阳角1米左右,即在楼板的分离式配筋的 负弯矩筋以及角部放射筋未端或外侧发生 4 5度左右的楼地面斜角裂缝。其原因主要是砼的收 缩特性和温差双重作用所引起的,并且愈靠近屋面处的楼层裂缝往往愈大。从设计角度看,现 行设计规范侧重于按强度考虑,未充分按温差和混凝土收缩特性等多种因素作综合考虑,配筋量因而达不到要求。而房屋的四周阳角由于受到纵、横二个方向剪力墙或刚度相对较大的楼面 梁约束,限制了楼面板砼的自由变形,因此在温差和砼收缩变化时,板面在配筋薄弱处(即在 分离式配筋的负弯矩筋和放射筋的未端结束处)首先开裂,产生4 5度左右的斜角裂缝。虽然 楼地面斜角裂缝对结构安全使用没有影响,但在有水的情况下会发生渗漏,影响正常使用。

轻型货车鼓式制动器设计 制动系统在汽车中有着极为重要的作用,如果失效将会造成灾严重的后果。制动系统的主要部件就是制动器,在现代汽车上仍然广泛使用的是具有较高制动效能的蹄—鼓式制动器。 鼓式制动也叫块式制动,现在鼓式制动器的主流是内张式,它的制动鼓位于制动轮内侧,刹车时制动块向外张开,摩擦制动鼓的内侧,达到刹车的目的。本设计就摩擦式鼓式制动器进行了相关的设计和计算。在设计过程中,以实际产品为基础,根据我国工厂目前进行制动器新产品开发的一般程序,并结合理论设计的要求进行设计。首先根据给定车型的整车参数和技术要求,确定制动器的结构形式、驱动形式及制动器主要参数,然后计算制动器的制动力矩、制动效能因数、制动减速度、制动温升等,并在此基础上进行制动器主要零部件的结构设计,如制动鼓、制动蹄、制动底板等。最后,完成装配图和零件图的绘制。 1.1选题背景与意义 随着汽车性能的提高,对汽车安全性能的要求也越来越高。制动器是汽车制动系统中最重要的安全部件,对汽车的安全性有着重要的作用,因此对制动器的设计进行分析研究有着重要的意义。鼓式制动器作为现代汽车广泛使用的具有较高制动效能的制动器,尽管对其的设计研究取得了一定的成绩,但是对传统鼓式制动器的设计仍然有着不可替代的基础性和研发性作用,也可以为后续设计提供理论参考。这样,在以后的设计研究当中,不仅可以延续鼓式制动器的优点,还能在此基础上设计出制动性能更好的制动器,满足汽车的安全性和乘员舒适性,提高汽车的整体性能。 1.2研究现状 长期以来,为了充分发挥鼓式制动器的重要优势,旨在克服其主要缺点的研究工作和技术改进一直在进行中,尤其是对鼓式制动器工作过程和性能计算分析方法的研究受到高度重视。这些研究工作的重点在于制动器结构和实际使用因素等对制动器的效能及其稳定性等的影响,取得了一些重要的研究成果,得到了一些比较可行、有效的改进措施,制动器的性能也有了一定程度的提高。 如以某汽车前轮鼓式双领蹄式制动器的制动蹄为研究对象,进行了受力分析并建立了力学模型,使用Pro/E建立了CAD模型,运用ANSYS进行了有限元

目录 一结构简介 (1) 二计算载荷工况 (2) 三有限元模型 (5) 四静强度分析结果 (10)

一、结构简介 本次作业以某转向架构架为几何模型,进行静强度分析,下图为本次计算针对的某型转向架几何模型,结构上由侧架、摇枕、转臂座、齿轮箱吊挂、轴箱吊挂、一系减震器座等组成。整个计算主要分为网格划分和静强度计算两个过程。 图1 某型转向架几何模型(a) 图2 某型转向架几何模型(b) 二、计算载荷工况

根据要求,对转向架采取如下的加载方式: 1、约束 图3 约束要求 如下的局部视图中圈出处即为所加的约束之一; 图4 模型中所加约束之一 在此点出建立Z 方向的 位移约束 在此点出建立X 、Z 方 向的位移约束 在此点出建立X 、Y 、Z 方向的位 移约束 在此点出建立Y 、Z 方 向的位移约束

2、载荷 图5 受力要求 模型中加载作用力的局部视图如下(注:图中坐标系中红色为X 轴,绿色为Y 轴,蓝色为Z 轴); 图6 Z 轴正向26.2kN 的力 在此处加26.2KN 的力,力的方向为Z 轴负方向 在此处加26.2KN 的力,力的方向为Z 轴正方向 在此处加45.6KN 的力,力的方向为X 轴正方向中心销半圆内部分(Z 方向距上盖板80mm,距下盖板131mm ,X 方向距离圆心7mm )

图7 Z轴负向26.2kN的力 图8 中心处加载X轴正向45.6kN的力计算工况如下表1所示 表1 工况 工况 横向 (X向) 纵向 (Y 向) 垂向 (Z向) 1 -- -- +

整个模型由两类网格组成:构架采用壳网格单元建立模型,转臂座构件采用六面体网格建立模型;其中壳网格单元以四边形网格为主。有限元模型重量为1422.015kg,结点总数为81382,单元总数为74991。有限元模型如图9~12所示。 图9 壳单元模型(1/4模型) 图10 转臂座实体网格模型

汽车车身结构与设计 课程设计 题目轻型货车车架设计 班级M11车辆工程 姓名刘符利 学号 1121111015 指导教师智淑亚 2014年12

摘要 本设计课题是关于轻型载货汽车的车架设计。所设计的车架结构形式是前后等宽的边梁式车架,其中纵梁和横梁的截面形状都采用槽型,纵梁与横梁通过焊接连接。本说明书涉及了现阶段载货汽车技术的发展趋势,以及国内外载货汽车车架的发展状。 关键词:轻型货车、车架、设计

1 绪论 1.1概述 汽车车架是整个汽车的基体,是将汽车的主要总成和部件连接成汽车整体的金属构架,对于这种金属构架式车架,生产厂家在生产设计时应考虑结构合理,生产工艺规范,要采取一切切实可行的措施消除工艺缺陷,保证它在各种复杂的受力情况下不至于被破坏。 车架作为汽车的承载基体,为货车、中型及以下的客车、中高级和高级轿车所采用,支撑着发动机离合器、变速器、转向器、非承载式车身和货箱等所有簧上质量的有关机件,承受着传给它的各种力和力矩。为此,车架应有足够的弯曲刚度,以使装在其上的有关机构之间的相对位置在汽车行驶过程中保持不变并使车身的变形最小;车架也应有足够的强度,以保证其有足够的可靠性与寿命,纵梁等主要零件在使用期内不应有严重变形和开裂。车架刚度不足会引起振动和噪声,也使汽车的乘坐舒适性、操纵稳定性及某些机件的可靠性下降。 本说明书只是叙述非承载式车身结构形式中单独的车架系统。承载式汽车,前、后悬架装置,发动机及变速器等传动系部件施加的作用力均由车架承受,所以,车架总成的刚性、强度及振动特性等几乎完全决定了车辆整体的强度、刚度和振动特性。设计时在确保车架总成性能的同时,还应对车架性能和匹配性进行认真的研究。车架结构很多都是用电弧焊焊接而成,容易产生焊接变形。在设计方面对精度有要求的部位不得出现集中焊接,或者从部件结构方面下工夫,尽量确保各个总成的精度。另外,与其他焊接方法相对比,采用电弧焊的话,后端部容易出现比较大的缺口,出现应力集中现象。所以,应对接头位置和焊接端部进行处理。 车架受力状态极为复杂。汽车静止时,它在悬架系统的支撑下,承受着汽车各部件及载荷的重力,引起纵梁的弯曲和偏心扭转。如汽车所处的路面不平,车架还将呈现整体扭转。汽车行驶时,载荷和汽车各部件的自身质量及其工作载荷(如驱动力、制动力和转向力等)将使车架各部件承受着不同方向、不同程度和随机变化的动载荷,车架的弯曲、偏心扭转和整体扭转将更严重,同时还会出现侧弯、菱形倾向,以及各种弯曲和扭转振动。同时,有些装置件还可能使车架产生较大的装置载荷。 随着计算机技术的发展,在产品开发阶段,对车架静应力、刚度、振动模态以至动应力和碰撞安全等已可进行有限元分析,对其轻量化、使用寿命,以及振

现浇混凝土楼板开裂的原因 随着建筑业的发展,现浇钢筋混凝土楼板(盖)非常普遍,但在实际施工中又出现了一个质量通病问题——那就是裂缝问题,我现就对现浇钢筋混凝土楼板(盖)开裂的原因、预防及处理措施与大家分享、交流。 一、现浇混凝土楼板(盖)开裂的原因: 先来看看现浇混凝土楼板(盖)开裂的几种情况: 1)裂缝在现浇板角部,并与现浇板边缘约成45°,斜向发展; 2)裂缝在现浇板的跨中,近似直线型发展; 3)裂缝在现浇板的边缘,近似直线发展; 4)纯粹是不规则的裂缝再来分析现浇混凝土楼板(盖)开裂的原因: (1)混凝土方面:目前一般都采用商品混凝土,正规厂家的商品混凝土一般不应该有问题,但也不是没有一点可能,还是要加强检查。影响开裂的因素有配合比、水灰比、水泥品种、强度等级、水泥用量、粗骨料用量与粒径、粉状掺合料、外加剂。 (2)设计方面: 1)建筑平面收缩裂缝往往出现在收缩应力集中的薄弱截面上,在建筑设计中,一般只注重建筑功能而忽视建筑结构问题。如建筑平面不规则,而结构设计时又没有采取加强措施,在凹凸角处容易产生温度应力和收缩应力集中,从而造成板开裂。

2)楼板配筋板配筋间距偏大,特别是板面抵抗负弯矩的钢筋未通长设臵,致使在靠近板边缘处沿负弯矩筋端部出现裂缝。而在房屋角部的板角处,双向板由于收缩是双向的,由于没有配臵足够的构造钢筋,因此产生450斜裂缝。 3)楼板厚度钢筋混凝土构件的受力是由钢筋与混凝土共同承担的,现浇混凝土楼板过薄,板的刚度势必降低,受拉钢筋和受压混凝土应力增大,板因此开裂。 4)楼板中暗埋PVC管由于楼板较薄,因此在埋有PVC管线处楼板截面削弱很大,而楼板跨中部位一般只有一层下部钢筋,容易出现顺着PVC管线走向的裂缝,如我们发现板中部的通长裂缝经常从灯头处穿过。 (3)施工方面: 1)混凝土强度的影响混凝土强度未达到设计要求,同时混凝土的抗拉强度降低,从而引起楼板开裂。如某住宅楼楼板,设计要求混凝土强度等级为C25,而实测混凝土强度仅达到16.7MPa,强度远远达不到设计要求。 2)配筋和楼板厚度达不到设计要求施工中,由于钢筋配臵不符合要求、钢筋间距偏大和楼板厚度不符合设计要求,均会导致楼板开裂。严重时,由于施工中擅自减小配筋量,则会引起构件的安全问题。 3)钢筋保护层偏大施工浇注混凝土时为铺设架板,施工人员在钢筋上踩踏,致使上层钢筋的保护层厚度偏大,引起板面开裂。特别是负弯矩钢筋没有通长配臵时,裂缝往往会出现在负弯矩钢筋的端部,沿板边缘近似成直线发展。

第30卷 第2期 2008年2月 武 汉 理 工 大 学 学 报 JOURNA L OF WUH AN UNIVER SIT Y OF TE CHN O LOG Y Vol.30 No.2 Feb.2008 一种轻型货车车架有限元分析与优化 叶 勤1,邓亚东1,王 彦2,谭 伟2 (1.武汉理工大学汽车工程学院,武汉430070;2.东风汽车股份有限公司,武汉430056) 摘 要: 车架作为整车的一个重要部件,对其进行结构分析与研究具有重要意义,而悬架机构以及连接部件的模拟是建立有限元模型的关键步骤。介绍了以组合单元建立货车车架有限元模型的方法,运用有限元法计算分析车架在典型工况下的应力水平和分布情况,在此基础上对车架进行优化设计,并提出了车架的改进意见。关键词: 车架; 有限元分析; 优化中图分类号: U 436.32 文献标识码: A 文章编号:167124431(2008)022******* Finite E lement A nalysis and Optimization of a Light V ehicle F rame Y E Qin 1,DEN G Ya 2dong 1,WA N G Yan 2,T A N Wei 2 (1.School of Autom otive Engineering ,Wuhan University of T echnology ,Wuhan 430070,China ; 2.Dong feng Autom obile C o Ltd ,Wuhan 430056,China ) Abstract : Frame is the key of vehicles ,s o it is important to analyze and study its structure ,above all ,the simulation of suspension and connecting parts is an important step during the m odel built 2up period.A finite element m odel was established for the frame of light truck based on composite elements ,which was used to analyze the stress level and distribution on the frame in typical conditions.Under the guidance of the analyzed results ,the design of the frame was optimized and the suggestions to design improvement were presented.K ey w ords : vehicle frame ; finite element analysis ; optimization 收稿日期:2007209218.作者简介:叶 勤(19822),男,硕士生.E 2mail :a010301@https://www.doczj.com/doc/2a15375008.html, 车架作为汽车的承载基体,安装着发动机、传动系、行驶系、货厢等簧上质量的有关机件,承受着传递给它的各种力和力矩。车架工作状态比较复杂,无法用简单的数学方法对其各部分的应力状态进行准确的分析计算,而采用有限元方法可以对车架的静动态特性进行较为准确的分析,从而使车架设计从经验设计进入到科学设计阶段。作者运用有限元方法对某货车车架进行强度、刚度分析,并根据分析结果,进行优化设计,提出了改进意见。 1 车架的有限元模型 该车架为边梁式,即车架由2根位于两边的纵梁和7根横梁组成,用铆接方式将纵梁和横梁连接成坚固的刚性结构。以往采用的车架有限元分析模型一般为梁单元模型。梁单元模型是将车架结构简化为由一组梁单元组成的框架结构,以梁单元的截面特性来反映车架的实际结构特性。此法无法详细分析车架应力集中问题,不能很好地模拟车架纵、横梁的连接状况。在实际工程中,车架是由一系列薄壁件组成,且形状复杂,应利用板壳单元进行离散处理。这种模型可以使分析结果更准确。1.1 部件连接及相互作用的模拟 车架纵、横梁多采用铆钉和螺栓连接。以点对点或节点耦合的方式建立铆接单元夸大了连接部位铆钉处的局部应力特征。实际在铆接预紧力作用下,铆钉孔周向的点大致与铆钉点的位移相协调,因此,可以采用梁

以ANSYS软件为分析工具对从国外引进的某重型车的车架进行了有限元分析、模态分析和以路面谱为输入的随机振动分析,通过用壳单元离散车架及MPC单元模拟铆打传力建立计算模型,研究该车架静、动态性能,了解该车架的优缺点。 车架是汽车的重要组成部分,在汽车整车设计中占据着重要位置,车架结构设计历来为广大汽车厂商所重视。本文以某汽车公司从欧洲引进的某重型车车架为研究对象,对该车架结构的动、静态特性进行分析计算,消化、吸收欧洲的先进技术并在此基础上进行自主创新设计。分析手段主要是通过建立正确的有限元分析模型,对车架进行典型工况的静态分析、模态分析和路面不平度引起的随机振动分析,以此了解车架的静态和动态特性,了解该车架的优越性能及其不足之处,为新车架的改型设计提供依据。 1 有限元分析模型的建立 该车架为边梁式,由两根位于两边的纵梁和若干根横梁组成,用铆接或焊接方式将纵梁和横梁联接成坚固的刚性结构,纵梁上有鞍座,其结构如图1 所示。由于车架是由一系列薄壁件组成,有限元模型采用壳单元离散能详细分析车架应力集中问题,可以真实反映车架纵、横梁联接情况,是目前常采用的一种模型。该车架是多层结构,纵梁断面为槽形,各层间用螺栓或铆钉联接,这种结构与具有连续横截面的车架不同,其力的传递是不连续的。 该车架长7m,宽约0.9 m,包括双层纵梁、横梁、外包梁、背靠梁、鞍座、飞机板、铸铁加强板、发动机安装板、三角支撑板和后轴等部分。考虑到车架几何模型的复杂性,可在三维CAD软件UG里建立车架的面模型,导人到Hypermesh软件中进行网格划分等前置处理,然后提交到ANSYS解算。车架各层之间的铆钉联接,可以用Hypermesh-connectors中的bar单元来模拟铆钉联接,对应的是ANSYS的MPC单元,因车架各层间既有拉压应力,又有剪应力,故MPC 的类型应选择Rigid Beam方式。由于该车是多轴车,为超静定结构,为了得到车架结构的真实应力分布,必须考虑悬挂系统的变形情况。整个车架结构应力分析的有限元模型由车架有限元模型和悬挂系统等效有限元模型组成,其中纵横梁、加强板等为薄壁结构,以壳单元shell63离散;钢板弹簧、轮胎以弹簧单元模拟;前悬弹赞的模型为在每边纵梁上采用2个弹簧单元,每个弹簧单元通过MPC 与车架联接,后悬弹簧的模型为在每边纵梁上采用1个弹簧单元与车架后轴联接。离散后,壳单元总数为46 770个,MPC单元为1 338个,材料为欧洲高强度材料,屈服极限500 MPa,杨氏模量为200GPa,泊松比0.3。

第1章前言 车架和悬架系统是汽车设计的重要部分,因为它们的好坏直接关系到汽车各个方面(操控、性能、安全、舒适)性能。 现代汽车绝大多数都具有作为整车骨架的车架。汽车绝大多数部件和总成都是通过车架来固定其位置的,如发动机、传动系统、悬架、转向系统、驾驶室、货箱和有关操纵机构。车架是支撑连接汽车的各零部件,并承受来自车内、外的各种载荷,所以在车辆总体设计中车架要有足够的强度和刚度,以使装在其上面的有关机构之间的相对位置在汽车行驶过程中保持不变并使车身的变形最小,车架的刚度不足会引起振动和噪声,也使汽车的乘坐舒适性、操纵稳定性及某些机件的可靠性下降。过去对车辆车架的设计与计算主要考虑静强度。当今,对车辆轻量化和降低成本的要求越来越高,于是对车架的结构形式设计有高的要求。首先要满足汽车总布置的要求。汽车在复杂多边的行驶过程中,固定在车架上的各总成和部件之间不应发生干涉。汽车在崎岖不平的道路上行驶时,车架在载荷作用下可能产生扭转变形以及在纵向平面内的弯曲变形;车架布置的离地面近一些,以使汽车重心位置降低,有利于提高汽车的行驶稳定性。[]1 悬架是车架(或承载式车身)与车桥(或车轮)之间的一切传力连接装置的总称。它的功用是把路面作用于车轮上的垂直反力(支撑力)、纵向反力(驱动力和制动力)和侧向反力以及这些反力所造成的力矩传递到车架(或承载式车身)上,以保证汽车的正常行驶。在进行设计时,要满足以下几点要求: a.规范合理的型式和尺寸选择,结构和布置合理。 b.保证整车良好的平顺性能。 c.工作可靠,结构简单,装卸方便,便于维修、调整。 d.尽量使用通用件,以便降低制造成本。 e.在保证功能和强度的要求下,尽量减小整备质量。 f.其它有关产品技术规范和标准。[]2 目前,农用运输车不能满足“三农”市场需求,突出表现为一般产品生产能力过剩,技术水平低,质量和维修服务水平差,价格较高,而市场急需的高质量经济型产品不能满足需求。结合生产实际,在农用运输车基础上对低速载货汽车车架及悬架系统进行了设计。

一、常见原因 1、顶板支撑体系刚度不足,立杆顶部自由端过长;(结构性裂缝) 2、赶工造成楼板上料过早,冲击荷载会产生结构性裂缝;(结构性裂缝) 3、沿楼板预留洞口的劈裂裂缝;(结构性裂缝) 4、冬施期间混凝土保温措施不到位,楼板受冻后堆载;(结构性裂缝) 5、顶板木模采用废机油作脱模剂,容易污染顶板钢筋,减小混凝土对钢筋的握裹力;(非结构性裂缝) 6、机电管线预埋在顶板集中平行布置;(非结构性裂缝) 7、混凝土养护不到位,塑料布覆盖过早揭开且浇水时间不足,导致表面水分快速蒸发产生干缩裂缝;(非结构性裂缝) 8、混凝土浇筑过程中有加水现象;(非结构性裂缝) 9、终凝前未进行二次抹面或不到位;(非结构性裂缝) 10、混凝土浇筑过程中未铺设临时性活动跳板。(非结构性裂缝) 二、其它可能原因 1、预拌混凝土中原材料不合格,如水泥安定性不符合要求; 2、水灰比过大; 3、混凝土浇筑前发生离析现象; 4、混凝土保护层控制不当;

5、后浇带处未设置独立支撑体系,先拆后回顶,造成局部贯通裂缝。 预防措施 一、模板支撑系统必须经过计算,除满足强度要求外,还必须有足够的刚度和稳定性。将顶板支撑立杆上部自由端长度控制在400mm以内;对于层高超过5米的模板支撑体系必须按照规范要求增加水平及竖向剪刀撑,增加架体整体稳定性。 二、现浇板养护期间,当混凝土强度小于1.2Mpa时,不得进行后续施工。当混凝土强度小于10Mpa时,不宜在现浇板上吊运、堆放重物。吊运、堆放重物时,应采取有效措施,减轻冲击; 三、楼板预留洞口四周考虑洞口加筋; 四、冬季施工加强混凝土保温养护措施,根据现场抗冻临界试块确定撤除保温时间,同时避免上料过早; 五、顶板木模应采用水性脱模剂; 六、楼板内埋置管线时,管线必须布置在上下钢筋网片之间,且不宜立体交叉穿越,确需立体交叉的,不应超过二层管线。线管在敷设时交叉布线处可采用线盒,同时在多根线管的集散处宜采用放射形分布,尽量避免紧密平行排列,以确保线管底部的混凝土浇筑顺利且振捣密实。当两根以上管并行时,沿管方向应增加φ4@150宽500mm的钢筋网片,做到在应力集中部位有双层布筋; 七、现浇板浇筑时,应振捣充分,在混凝土终凝前应进行二次压抹,压抹后应及时覆盖和浇水养护; 八、预拌混凝土在运输、浇筑过程中,严禁随意加水;

摘要 制动系统是汽车中最重要的系统之一。因为随着高速公路的不断发展,汽车的车速将越来越高,对制动系的工作可靠性要求日益提高,制动系工作可靠的汽车能保证行驶的安全性。由此可见,本次制动系统设计具有实际意义。 本次设计主要是对轻型货车制动系统结构进行分析的基础上,根据对轻型货车制动系统的要求,设计出合理的符合国家标准和行业标准的制动系统。 首先制动系统设计是根据整车主要参数和相关车型,制定出制动系统的结构方案,其次设计计算确定前、后鼓式制动器、制动主缸的主要尺寸和结构形式等。最后利用计算机辅助设计绘制出了前、后制动器装配图、制动主缸装配图、制动管路布置图。最终对设计出的制动系统的各项指标进行评价分析。另外在设计的同时考虑了其结构简单、工作可靠、成本低等因素。结果表明设计出的制动系统是合理的、符合国家标准的。 关键词:轻型货车;制动;鼓式制动器;制动主缸;液压系统.

Abstract Braking system is one of the most important system in the automotive . because of the continuous development with the highway. The car will become more and more high-speed, braking system on the work of the increasing reliability requirements,Brake work of a reliable car,guarantee the safety of travelling,This shows that, The braking system design of practical significance. The braking system is one of important system of active safety. Based on the structural analysis and the design requirements of intermediate car’s braking system, a braking system design is performed in this thesis, according to the national and professional standards. First through analyzing the main parameters of the entire vehicle, the braking system design starts from determination of the structure scheme. SecondlyCalculating and determining the main dimension and structural type of the front、rear drum brake,brake master cylinder ans so on,Finally use of computer-aided design drawing draw the engineering drawings of the front and rear brakes, the master brake cylinder, the diagram of the brake pipelines. Furthermore, each target of the designed system is analyzed for checking whether it meets the requirements. some factors are considered in this thesis, such as simple structure, low costs, and environmental protection, etc. The result shows that the design is reasonable and accurate, comparing with the related national standards. Key words:light truck;brake;drum brake;master cylinder;hydraulic pressure system

[1] 曲昌荣, 郝玉莲,戚洪涛. 汽车车架有限元分析[J].轻型汽车技术,2007,12:54~56 [2] 石常青,丁厚明, 杨胜梅. 货车车架的有限元分析及车厢对其性能的影响[J].汽车技术,2004 ,4:5~8 [3] 郭立群, 潘淑华. 中重型汽车车架结构强度有限元建模与分析方法研究[J].汽车技术,2008,6:4~7 [4] 尹辉俊, 韦志林, 黄昶春等. 面向设计的微型车车架强度分析[M].机械设计,2008,1:62~64+67 [5]历辉,李万琼.货车车架的等效载荷简化[J].汽车工程,1994,5:310~314 [6] 黄金陵.有限元法应用于汽车车架结构分析中的几个问题[J].吉林大学学报,1980,1:76~81+83~88 [7] 于学兵, 许先锋..BJ2027型皮卡车车架的有限元分析[D].大连理工大学,2004,2(17) [8] 张勇, 张力等.重型车车架组合结构的有限元分析[J].机械与电子,2005,2:16~18 [9] 张云, 詹隽青等.基于ANSYS的整装整卸挂车车架有限元分析[D].军事交通学院学报,2007,2:39~42 [10] 尹辉俊, 韦志林, 沈光烈. 货车车架的有限元分析[M].机械设计,2005,11:26~28 [11] 李志勋.LT3242重型自卸车车架结构有限元分析[D].农业机械化工程,2009,2(20). [12] 李德信, 吕江涛, 应锦春.SX360自卸车车架异常断裂原因分析[J].汽车工程,2002,4:348~352 [13] 陈铭年, 庄继德.汽车车架计算方法和结构优化变量综述[J].汽车工程,1996,5:285~289+300 [14] 黄金陵.汽车车架结构元件参数的优选[J].汽车技术,1984,1:17~25 [15] M. Barbato and J.P. Conte.Finite element response sensitivity analysis: a comparison between force-based and displacement-based frame element models [J].2005,4(8):1479~1512 [16] M.H. El Haddad.Finite element analysis of infilled frames considering cracking and separation phenomena [D]2003,2

本科学生毕业设计 CA1040轻型货车驱动桥设计 学院名称:汽车与交通工程学院 专业班级:车辆工程 学生姓名: 指导教师: 职称:实验师

摘要 驱动桥位于传动系末端,其基本功用是增矩、降速,承受作用于路面和车架或车身之间的作用力。它的性能好坏直接影响整车性能,而对于载重汽车显得尤为重要。轻型货车在商用货运汽车生产中占有很大的比重,为满足目前当前载货汽车的高速度、高效率、高效益的需要,必须要搭配一个高效、可靠的驱动桥。因此设计出结构简单、工作可靠、造价低廉的驱动桥,能大大降低整车生产的总成本,推动汽车经济的发展,并且通过对汽车驱动桥的学习和设计实践,可以更好的学习并掌握现代汽车设计与机械设计的全面知识和技能,所以本课题设计一款结构优良的轻型货车驱动桥具有一定的实际意义。 驱动桥设计应主要保证汽车在给定的条件下具有最佳的动力性和燃油经济性。本设计根据给定的参数,按照传统设计方法并参考同类型车确定汽车总体参数,再确定主减速器、差速器、半轴和桥壳的结构类型,最后进行参数设计并对主减速器主、从动齿轮、半轴齿轮和行星齿轮进行强度以及寿命的校核。驱动桥设计过程中基本保证结构合理,符合实际应用,总成及零部件的设计能尽量满足零件的标准化、部件的通用化和产品的系列化及汽车变型的要求,修理、保养方便,机件工艺性好,制造容易。 关键词:驱动桥;单级主减速器;差速器;半轴;桥壳

ABSTRACT Drive axle is at the end of the power train, and its basic function is increasing the torque and reducing the speed, bearing the force between the road and the frame or body. Its performance will have a direct impact on automobile performance .Because using the big power engine with the big driving torque satisfied the need of high speed,heavy-loaded,high efficiency,high benefit today’ heavy truck,must exploiting the high driven efficiency single reduction final drive axle is becoming the heavy truck’ developing tendency. Because using the big power engine with the big driving torque satisfied the need of high speed, heavy-loaded, high efficiency, high benefit today` truck, must exploiting the high driven efficiency single reduction final drive axle is becoming the trucks’ developing tendency. Design a simple, reliable, low cost of the drive axle, can greatly reduce the total cost of vehicle production, and promote the economic development of automobile and automotive drive axle of the study and design practice, can better learn and to master modern automotive design and mechanical design of a comprehensive knowledge and skills, so the title of the fine structure of the design of a pickup vehicle drive axle has a certain practical significance. According to the design parameters given ,firstly determine the overall vehicle parameters in accordance with the traditional design methods and reference the same vehicle parameters, then identify the main reducer, differential, axle and axle housing structure type, finally design the parameters of the main gear, the driven gear of the final drive, axle gears and spiral bevel gear and check the strength and life of them. In design process of the drive axle, we should ensure a reasonable structure, practical applications, the design of assembly and parts as much as possible meeting requirements of the standardization of parts, components and products’ universality and the serialization and change , convenience of repair and maintenance, good mechanical technology, being easy to manufacture. Key words: Drive axle; Single reduction final drive; Differential; Axle; Drive Axle housing

楼板产生裂缝的原因以及防治措施 “原因分析一、常见原因 1、顶板支撑体系刚度不足,立杆顶部自由端过长; 2、赶工造成楼板上料过早,冲击荷载会产生结构性裂缝; 3、沿楼板预留洞口的劈裂裂缝; 4、冬施期间混凝土保温措施不到位,楼板受冻后堆载; 5、顶板木模采用废机油作脱模剂,容易污染顶板钢筋,减小混凝土对钢筋的握裹力; 6、机电管线预埋在顶板集中平行布置; 7、混凝土养护不到位,塑料布覆盖过早揭开且浇水时间不足,导致表面水分快速蒸发产生干缩裂缝;8、混凝土浇筑过程中有加水现象; 9、终凝前未进行二次抹面或不到位; 10、混凝土浇筑过程中未铺设临时性活动跳板。 二、其他可能原因 1、预拌混凝土中原材料不合格,如水泥安定性不符合要求; 2、水灰比过大; 3、混凝土浇筑前发生离析现象; 4、混凝土保护层控制不当; 5、后浇带处未设置独立支

撑体系,先拆后回顶,造成局部贯通裂缝。 “预防措施” 1、模板支撑系统必须经过计算,除满足强度要求外,还必须有足够的刚度和稳定性。将顶板支撑立杆上部自由端长度控制在400mm以内;对于层高超过5米的模板支撑体系必须按照规范要求增加水平及竖向剪刀撑,增加架体整体稳定性。 2、现浇板养护期间,当混凝土强度小于时,不得进行后续施工。当混凝土强度小于10Mpa时,不宜在现浇板上吊运、堆放重物。吊运、堆放重物时,应采取有效措施,减轻冲击; 3、楼板预留洞口四周考虑洞口加筋; 4、冬季施工加强混凝土保温养护措施,根据现场抗冻临界试块确定撤除保温时间,同时避免上料过早; 5、顶板木模应采用水性脱模剂; 6、楼板内埋置管线时,管线必须布置在上下钢筋网片之间,且不宜立体交叉穿越,确需立体交叉的,不应超过二层管线。线管在敷设时交叉布线处可采用线盒,同时在多根线管的集散处宜采用放射形分布,尽量避免紧密平行排列,以确保线管底部的混凝土浇筑顺利且振捣密实。当两根以上管并行时,沿管方向应增加φ4@150宽500mm的钢筋网片,做到在应力集中部位有双层布筋; 7、现浇板浇筑时,应振捣充分,在混凝土终凝前应进

1前言 车架是汽车的主要部件。深人解车架的承载特性是车架结构设计改进和优化的基础。过去汽车设计多用样车作参考,这种方法不仅费用大,试制周于精确解。因此,正确建立结构的力学模型,是分析期长,而且也不可能对多种方案进行评价。现代车架设计已发展到包括有限元法、优化、动态设计等在内的计算机分析、预测和模拟阶段。计算机技术与现代电子测试技术相结合已成为汽车车架研究中十分行之有效的方法。实践证明,有限元法是一种有效的数值计算方法,利用有限元法计算得到的结构位移场、应力场和低阶振动频率可作为结构设计的原始判据或作为结构改进设计的基础。 2车架的静态分析 力学模型的选择 有限元分析的基本思想,是用一组离散化的单元组集,来代替连续体机构进行分析,这种单元组集体称之为结构的力学模型;如果已知各个单元体的力和位移(单元的刚度特性),只需根据节点的变形连续条件与节点的平衡条件,来推导集成结构的特性并研究其性能。有限元的特点是始终以矩阵形式来作为数学表达式,便于程序设计,大量工作是由电子计算机来完成,只要计算机容量足够,单元的剖分可以是任意的,对于任何复杂的几何形状,多样化的载荷和任意的边界条件都能适应。然而,由于有限元是一种数值分析方法,计算结果是近似解,其精度主要取决于离散化误差。如果结构离散化恰当,单元位移函数选取合理,随着单元逐步缩小,近似解将收敛于精确解。因此,正确建立结构的力学模型,是分析工作的第一步目前采用有限元分析模型一般有如下两种:梁单元模型和组合模型等。梁单元模型是将车架结构简化为由一组两节点的梁单元组成的框架结构,以梁单元的截面特性来反映车架的实际结构特性。其优点是:划分的单元数目和节点数目少,计算速度快而且模型前处理工作量不大,适合初选方案。其缺点是:无法仔细分析车架应力集中问题,因而不能为车架纵、横梁连接方案提供实用的帮助。组合单元模型则是既采用梁单元也采用板壳单元进行离散。在实际工程运用中,由于车架是由一系列薄壁件组成的结构,且形状复杂,宜离散为许多板壳单元的组集,其缺点是前处理工作量大,计算时间长,然而随着计算机技术的不断发展,这个问题已得到了较好的解决,而且由于有大型有限元软件支撑,巨大的前处理工作量绝大部分可由计算机完成,也不是制约板壳元模型实际运用的困难了。这种模型使得对车架的分析计算更为精确,能为车架设计提供更为有利的帮助。 车架的计算方法 汽车车架的主要结构形式为边梁式车架,货车车架纵梁截面多为槽形,横梁截面可为槽

基于ANSYS的自行车车架结构有限元分析 摘要:采用有限元分析软件ANSYS对自行车车架的两种不同结构进行分析,并确定结构合理的类型,并 对其进行改进优化,并用ANSYS进行验证。 关键词:自行车;车架;结构;ANSYS Finite element analysis for bicycle frame based on ANSYS WANG Shunmin (Faculty of Automotive engineering,WHUT,wuhan 430070,china) Abstract:Using the finite element analysis software ANSYS to analyze two different structure of the bicycle frame, and determine the reasonable one, and according to the analysis results,the sharp optimization was accomplished, with ANSYS for verification. Key words:bicycle;frame;structure;optimization 自行车从诞生到现在已经有200多年的历史,因为其具有结构简单、售价低廉、自重轻、维护容易、不需能源、无污染、无噪声、使用方便灵活等优点而独具特色。随着全球现代化的发展,交通拥堵、空气污染、油价上涨等问题日益严重,自行车作为传统的交通工具,在人们的生活中仍然具有举足轻重的地位。 自行车在日常生活中使用广泛,而自行车车架作为自行车上面主要的承受道路复杂载荷的作用的部分,对其进行结构的强度和刚度分析在自行车的设计分析中占有很大比重。由于自行车受力比较复杂,传统的经验设计有很多的盲目性,不能定量的分析结构强度,很容易造成车架的结构设计不合理以致出现过分的应力集中。采用有限元分析软件ANSYS对自行车车架进行分析,可以在设计初期发现不合力的结构以及可能存在的缺陷。目前市面上最常见的两种车架结构形式如下图1、2所示,分别为“四边形+三角形”和“两三角形”结构的形式,本文通过对这两种车架结构进行分析,确定其中结构合理者,并对其进行改进和优化。 1.自行车车架的有限元模型的建立, 1.1车架线框和实体模型的建立 建立准确、可靠的自行车车架模型是进行有限元分析最重要的步骤之一,首先对自行车的尺寸数据进行测量,本文主要通过对图片尺寸进行测量,然后乘以相应的比例关系,得到实际车架的数据。本文通过CATIA软件强大的测量功能分别得到两个车架的坐标数据。主要得到车架关键点的坐标数据,包括前叉部位、把手、车座、后轮轴部位、脚蹬等部位,以及梁连接点位置,一共包括14个点的坐标值。在ANSYS中进行建模,根据所测得的数据建立模型,得到两个车架结构线框模型分别如图3、4。在建模过程中选择梁单元beam4,指定材料的弹性模量为2.11E11Pa,泊松比为0.3。梁选择圆管类型,内外径分别根据自行车实际尺寸进行设置。 1.2 划分网格,设置单元大小为0.005m,对整个模型进行划分。 1.3 施加边界条件,自行车在实际的使用过程中,道路和行驶状况差异很大,受力等边界条