剪切变形过程及切边质量判定标准

1前言

为保证切边质量,对圆盘剪的横向间隙、重叠量等工艺参数重要性有更深入的认识,

2 剪切变形过程及切边质量判定标准

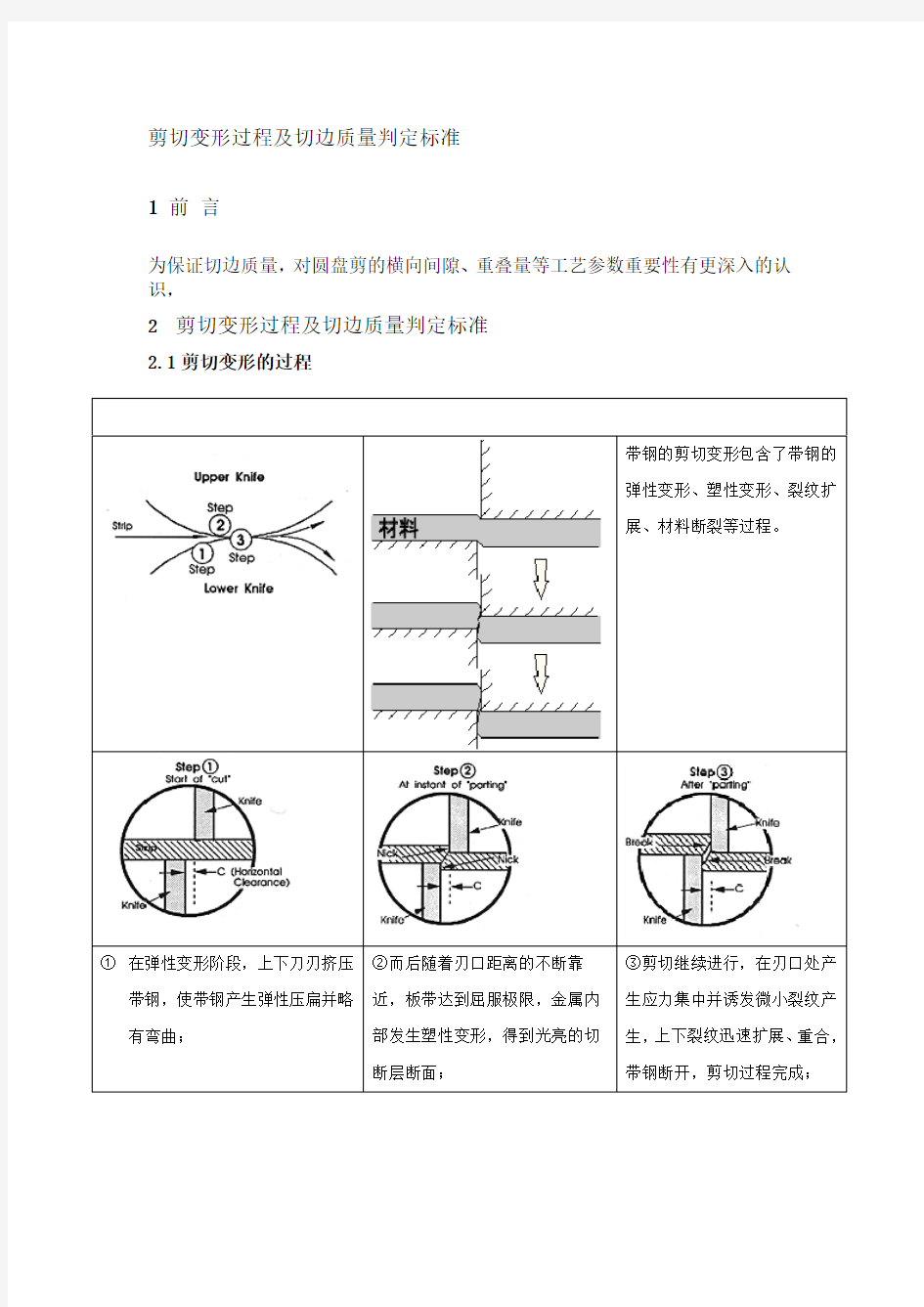

2.1剪切变形的过程

2.2 切边质量判定标准

切断层部分由于发生了塑性变形而产生了加工硬化,使切断层部分抵抗变形的能力增强和塑性能力的恶化。而撕断层部分由于直接撕裂的作用,其内部的金属没有发生大的强化作用,因而变形抗力相对较弱。

切断层金属由于变形抗力的增加和塑性能力的恶化,是造成分切后边部(单边)出现缺陷的重要原因。钢带双边质量一致性是切边质量的判定标准,作为指导生产和调节圆盘剪参数的依据。

判定标准为:切断面约占带钢厚度的1/3;切断面与断裂面分界线连续、平直;整个剪切面平整光滑、无缺口、无大的毛刺。

3剪刃间隙调整和切边质量的关系

重叠量和间隙的设定问题对剪切缺陷有很大的影响。一般保证撕裂区和剪切区的比例为2:1左右,有时候可能需要加大一些重叠量。间隙太小,剪刃瓢曲都易产生毛刺。一般可以通过断面颜色及粗燥判断间隙是否合适:

断面光滑发亮间隙太小

断面铅灰色略小

断面白色略带铅灰合适

断面白色,塌肩,断面呈颗粒状粗燥太大

断面情况周期变化,剪刃瓢曲

瓢曲包括剪刃本身瓢曲或装配不当造成间隙周期变化。

3.1 侧隙和切边质量的关系

剪刃的侧向间隙是影响带钢剪切质量的最重要因素,实践表明,侧隙大小对剪切质量的影响比重叠量的影响要敏感得多,因而设定出合理的侧隙值是圆盘剪间隙调整的关键。

从带钢的剪切断面来看

3.2 重叠量和切边质量的关系

剪刃重叠量应根据带钢厚度及剪切情况进行调整,一般来说重叠量太小时,会造成剪切力太大,边部弯曲产生扣头现象,严重者会造成剪切下的带边在溜槽内卡钢;重叠量过大时则可能会造成带钢无法剪切。

重叠量主要通过影响带钢的咬入角进而影响剪切力,关系式如下:

D s

h+

-

=1

cosα

,

其中h为带钢厚度;D为圆盘剪刀片直径,400 mm;s为重叠量。可以验证,若带钢为3.0 mm,当重叠量从1 mm减小到0时,咬入角仅减小了0.69°。

冲压件常见的几种缺陷 一般来讲,冲压件的缺陷主要有毛刺、弹复、弯裂、偏移、破裂、起皱、组织疏松、表面划痕、拉伤、碰伤、压伤等。 缺陷种类原因分析防止措施 剪切断面带间隙小于合理间隙,凸、凹模 有裂口,和较大刃口处的裂纹不重合修磨凸凹模间隙毛刺的双层断面 断面斜度大、 形成拉断的毛刺、间隙过大、裂纹不重合更换新的工作零件 圆角处的蹋角增 大 冲孔件孔边毛 毛刺大,落料件圆凹模刃口磨钝修磨凹模刃口角带蹋角增大 落料件上产生 的毛刺、冲孔件凸模刃口磨钝修磨凸模刃口刺产生大蹋角 落料、冲孔件 上产生毛刺、蹋冲裁凸、凹模刃口磨钝修磨凸凹模刃口角大 金属板材在塑性弯曲时总是伴1、在工件设计上改 随着弹性变形,因此,当工件弯曲进某些结构促使 以后就会产生弹复弹复角减小弹复2、从模具设计上考 虑减少弹复 3、采用拉弯工艺 4、采用其它工艺方 面的措施 1、毛坯的质量1、选用表面质量好 的毛坯 2、弯曲件设计上不合理2、设计时,使工件 的弯曲半径大于 其最小弯曲半径弯裂3、弯曲时没考虑好弯曲线与材料3、弯曲时,弯曲线 的纤维方向与材料的纤维方 向垂直 4、弯曲时,没考虑好毛刺放置的4、弯曲时,应把有 方向毛刺的一边放在 弯曲内侧

缺陷种类原因分析防止措施 表面划痕、疏松7、模具硬度差,有金属粘7、提高模具硬度或更换模具材 附现象料 8、模具间隙过小和不均8、加大或调匀模具间隙 9、拉深方向选择不当,板9、改变拉深的方向 料在凸模上有相对移动 模具工作平面或圆角半径上须研磨抛光模具的工作平面和 毛刺,毛坯表面或润滑油中圆角,清洁毛坯,使用干净的拉毛有杂质,拉伤零件表面,一润滑剂 般称“拉丝” 在生产过程中,各个工序避免零件间产生碰撞碰伤完成后,零件之间发生碰 撞 压伤装具设计不合理,零件摆合理地设计装具,同时做到 放时发生挤压轻拿轻放 穹弯不平凸、凹模磨损,间隙大采用弹性卸料板可使板料压紧 后再冲裁,避免了板料弯曲

单元5 剪切与扭转变形时的承载力计算 【学习目标】 1.能深入理解剪切和挤压的概念; 2.能进行剪应力和压应力的计算和校核; 3.能灵活运用剪切虎克定律公式和剪应力互等定理; 4.能深入理解圆轴的扭矩的概念和公式; 5.能进行圆轴圆轴扭转强度计算,最大剪应力; 5.1 剪切与挤压变形实例 5.1.1剪切的概念 它是指杆件受到一对垂直于杆轴方向的大小相等、方向相反、作用线相距很近的外力作用所引起的变形,如铆钉连接中的铆钉及销轴连接中的销等都是心剪切变形为主要变形的构件。 图5.1 如图所示。此时,截面cd相对于动将发生相对ab错动,即剪切变形。若变形过大,杆件将在两个外力作用面之间的某一截面m—m处被剪断,被剪断的截面称为剪切面,如图5.1所示。 5.1.2挤压的概念 构件在受剪切的同时,在两构件的接触面上,因互相压紧会产生局部受压,称为挤压。 图5.2

如图5.2所示的铆钉连接中,作用在钢板上的拉力F,通过钢板与铆钉的接触面传递给铆钉,接触面上就产生了挤压。两构件的接触面称为挤压面,作用于接触面的压力称挤压力,挤压面上的压应力称挤压应力,当挤压力过大时,孔壁边缘将受压起“皱”,铆钉局部压“扁”,使圆孔变成椭圆,连接松动,这就是挤压破坏。因此,连接件除剪切强度需计算外,还要进行挤压强度计算。 图5.3 5.2 铆接或螺栓连接实用计算(剪切与挤压的实用计算) 5.2.1剪切的实用计算 剪切面上的内力可用截面法求得。 图5.4 假想将铆钉沿剪切面截开分为上下两部分,任取其中一部分为研究对象,由平衡条件可知,剪切面上的内力Q必然与外力方向相反,大小由∑X=0,F-Q=0,得:Q=F这种平行于截面的内力Q称为剪力。 与剪力Q相应,在剪切面上有剪应力η存在。剪应力在剪切面上的分布情况十分复杂,工程上通常采用一种以试验及经验为基础的实用计算方法来计算,假定剪切面上的剪应力η是均匀分布的。因此:Qη=―A式中A——剪切面面积; Q——剪切面上的剪力。 为保证构件不发生剪切破坏,就要求剪切面上的平均剪应力不超过材料的许用剪应力,即剪切时的强度条件为:Q η=―≤[η]( 5.1 ) A 式中[η]——许用剪应力,许用剪应力由剪切试验测定。

很常见的四个概念,但是一定要小心~ 弯曲变形、剪切变形,弯曲型变形、剪切型变形。注意,一个字之差,意思却大不相同。弯曲变形、剪切变形:这两个是材料力学和结构力学中的概念,分别指构件中的某一个截面的弯矩、剪力产生的变形,可以由弯矩和抗弯刚度EI、剪力和抗剪刚度GA计算得到。框架结构,剪力墙结构和框剪结构在侧向力作用下的水平位移曲线的特点:1、框:抗侧刚度较小,其位移由两部分组成:梁和柱的弯曲变形产生的位移,侧移曲线呈剪切型,自下而上层间位移减小;柱的轴向变形产生的侧移,侧移曲线呈弯曲型,自下而上层间位移增大.第一部分是主要的,第二部分很小可以忽略,所以框架结构在侧向力作用下的侧移曲线以剪切型为主,故称为剪切型变形. 2、剪:抗侧刚度较大,剪力墙的剪切变形产生位移,侧向位移呈弯曲型,即层间位移由下至上逐渐增大,相当于一个悬臂梁; 3、框剪:位移曲线包括剪切型和弯曲型,由于楼板的作用,框架和墙的侧向位移必须协调.在结构的底部,框架的侧移减小;在结构的上部,剪力墙的侧移减小,侧移曲线呈弯剪型,层间位移沿建筑物的高度比较均匀,改善了框架结构及剪力墙结构的抗震性能,也有利于减少小震作用下非结构构件的破坏 框架结构抗侧刚度小,在水平力作用下产生较大侧向位移该位移变形包括1、由柱子的拉压变形产生水平位移而引起的整体弯曲,该部份所占比例小而被忽略了2、梁柱杆件发生弯曲变形后产生的水平位移而引起的剪切变形。底部的剪力大剪切变形就大,楼层增高该变形逐渐减小. 而剪力墙结构就是2楼说的它是一根下部嵌固的悬臂深梁 剪力墙结构的侧向刚度较大,在水平力作用下其结构类似于一根竖向悬臂构件, 可以把地球理解成这根竖向悬臂构件的支座,地面就是它的固定端, 它的变形当然是离固定端近的就比较小了,好象挑梁一样. 弯曲变形对应弯曲破坏,是延性破坏,剪力墙刚度大,对应的是弯曲变形, 给一个单位力施加在结构上,所产生的位移对应是柔度, 框架结构变形较剪力墙变形大,是相对其剪力墙较柔,刚度较差。 剪切变形对应剪切破坏,是脆性破坏,结构中尽量避免,延迟。 有些概念,只是概念,结构中很多是试验得到的,有时太深入,反而把自己搞晕了。 2#楼的好像说的也不是很清楚。 我试着说说。根据结构力学我们知道结构在荷载作用下的位移包括三部分:弯矩引起的、剪力引起、轴力引起。一般多层框架结构的变形主要是由梁柱的弯曲变形产生的,层间剪力除以层抗侧刚度,高层的话轴力变形也是不容忽略的。这种变形的形状和悬臂梁在剪力作用下的相似,所以叫剪切变形。 而剪力墙结构的变形主要由弯曲和剪切变形,变形的形状和悬臂梁的弯曲变形相似,所以称为弯曲变形。 为什么都是和悬臂梁的变形做比较,每个建筑从整体上看都是坐落在大地上的悬臂梁。老庄结构总提的老子的思想,一生二,从悬臂梁转化简支梁、固端梁等等。

剪切变形过程及切边质量判定标准 1前言 为保证切边质量,对圆盘剪的横向间隙、重叠量等工艺参数重要性有更深入的认识, 2 剪切变形过程及切边质量判定标准 2.1剪切变形的过程

2.2 切边质量判定标准 切断层部分由于发生了塑性变形而产生了加工硬化,使切断层部分抵抗变形的能力增强和塑性能力的恶化。而撕断层部分由于直接撕裂的作用,其内部的金属没有发生大的强化作用,因而变形抗力相对较弱。 切断层金属由于变形抗力的增加和塑性能力的恶化,是造成分切后边部(单边)出现缺陷的重要原因。钢带双边质量一致性是切边质量的判定标准,作为指导生产和调节圆盘剪参数的依据。 判定标准为:切断面约占带钢厚度的1/3;切断面与断裂面分界线连续、平直;整个剪切面平整光滑、无缺口、无大的毛刺。 3剪刃间隙调整和切边质量的关系 重叠量和间隙的设定问题对剪切缺陷有很大的影响。一般保证撕裂区和剪切区的比例为2:1左右,有时候可能需要加大一些重叠量。间隙太小,剪刃瓢曲都易产生毛刺。一般可以通过断面颜色及粗燥判断间隙是否合适: 断面光滑发亮间隙太小 断面铅灰色略小 断面白色略带铅灰合适 断面白色,塌肩,断面呈颗粒状粗燥太大 断面情况周期变化,剪刃瓢曲 瓢曲包括剪刃本身瓢曲或装配不当造成间隙周期变化。 3.1 侧隙和切边质量的关系 剪刃的侧向间隙是影响带钢剪切质量的最重要因素,实践表明,侧隙大小对剪切质量的影响比重叠量的影响要敏感得多,因而设定出合理的侧隙值是圆盘剪间隙调整的关键。 从带钢的剪切断面来看

3.2 重叠量和切边质量的关系 剪刃重叠量应根据带钢厚度及剪切情况进行调整,一般来说重叠量太小时,会造成剪切力太大,边部弯曲产生扣头现象,严重者会造成剪切下的带边在溜槽内卡钢;重叠量过大时则可能会造成带钢无法剪切。 重叠量主要通过影响带钢的咬入角进而影响剪切力,关系式如下: D s h+ - =1 cosα , 其中h为带钢厚度;D为圆盘剪刀片直径,400 mm;s为重叠量。可以验证,若带钢为3.0 mm,当重叠量从1 mm减小到0时,咬入角仅减小了0.69°。

影响钢带剪切质量的原因分析及改进方案[摘要]我厂为武钢汉阳带钢厂设计的1600mm剪切线共有两台剪切机,在钢带剪切过程中,剪刃间隙、剪刃安装精度、剪切机相关设备精度等诸多因素会影响剪切质量,文章分析了剪切线设备与影响剪切质量相关的因素,并提出改进方案,以利于今后的生产和设备维护。 [关键词]1600mm剪切线;剪切线设备;剪切质量;改进方案 [abstract] our factory for wisco daigangchang design of 1600 mm hanyang shear line were two taiwan shearing machines, shearing process in steel band, shear blade shear blade clearance, and installation accuracy, shear machine related equipment precision, and many other factors will affect the shearing quality, this paper analyzes the shear line equipment and influence the shear quality related factors, and put forward the improvement scheme, for the future production and maintenance. [keywords] 1600 mm shear line; shear line equipment; shear quality; improvement scheme 中图分类号:g267文献标识码:a 文章编号: 一、前言 我厂为武钢设计的1600mm剪切线共有两台剪切机,按前后布置

第8章 弯曲变形 本章要点 【概念】平面弯曲,剪力、弯矩符号规定,纯弯曲,中性轴,曲率,挠度,转角。 剪力、弯矩与荷载集度的关系;弯曲正应力的适用条件;提高梁的弯曲强度的措施;运用叠加法求弯曲变形的前提条件;截面上正应力分布规律、切应力分布规律。 【公式】 1. 弯曲正应力 变形几何关系:y ερ = 物理关系:E y σρ = 静力关系:0N A F dA σ==?,0y A M z dA σ==?,2z z A A EI E M y dA y dA σρ ρ == =?? 中性层曲率: 1 M EI ρ = 弯曲正应力应力:,M y I σ= ,max max z M W σ= 弯曲变形的正应力强度条件:[]max max z M W σσ=≤ 2. 弯曲切应力 矩形截面梁弯曲切应力:b I S F y z z S ??=* )(τ,A F bh F S S 2323max ==τ 工字形梁弯曲切应力:d I S F y z z S ??=* )(τ,A F dh F S S ==max τ 圆形截面梁弯曲切应力:b I S F y z z S ??=* )(τ,A F S 34max =τ 弯曲切应力强度条件:[]ττ≤max

3. 梁的弯曲变形 梁的挠曲线近似微分方程:()''EIw M x =- 梁的转角方程:1 ()dw M x dx C dx EI θ= =-+? 梁的挠度方程:12( )Z M x w dx dx C x C EI ??=-++ ??? ?? 练习题 一. 单选题 1、 建立平面弯曲正应力公式z I My /=σ,需要考虑的关系有( )。查看答案 A 、平衡关系,物理关系,变形几何关系 B 、变形几何关系,物理关系,静力关系; C 、变形几何关系,平衡关系,静力关系 D 、平衡关系, 物理关系,静力关系; 2、 利用积分法求梁的变形,不需要用到下面那类条件( )来确定积分常 数。 查看答案 A 、平衡条件 B 、边界条件 C 、连续性条件 D 、光滑性条件 3、 在图1悬臂梁的AC 段上,各个截面上的( )。 A .剪力相同,弯矩不同 B .剪力不同,弯矩相同 C .剪力和弯矩均相同 D .剪力和弯矩均不同 图1 图2 4、 图2悬臂梁受力,其中( )。 A .A B 段是纯弯曲,B C 段是剪切弯曲

橡胶支座剪切变形过大及支座脱空质量通病防治措施 4.6.10.1表现特征 支座向一侧发生过大的剪切变形,一般情况下,剪切角应不大于35℃ 4.6.10.2原因分析 1 支座本身抗剪弹性模量偏低。 2 同一梁板上其他支座出现脱空,导致个别支座受力过大而产生剪切变形。 3 梁板安装就位与支座接触时产生横向移动,支座发生剪切变形。 4.6.10.3防治措施 1 加强支座质量检验,对抗剪弹性模量不符合要求的应清除出场。 2 检查支座垫石高程,使之满足设计要求,垫石顶面高程的误差不得超过3mm。防止支座脱空而引起个别支座集中受力,变形过大。 3 梁、板吊装时,梁、板就位应准确且与支座密贴,否则应将梁、板吊起,重新调整就位安装;安装时不得以用撬棍移动梁、板的方式进行就位。 4.6.11 支座脱空 4.6.11.1表现特征 梁板就位后,支座与梁板或垫石间存在空隙,不能全截面受力

4.6.11.2原因分析 1 墩台顶部支座的垫石高程控制不当,同一片梁的支座垫石顶部不在同一个个平面上。垫石顶面不平,坡度过大,造成 2 梁体预制时,梁端三角楔形块不平,尤其是斜交板梁较难控制 3 支座垫石强度过低,受压后垫石破碎,引起支座脱空。 4 支座安装的温度选择不当,支座初始剪切变形过大而又难以恢复,使支座纵向一侧有较明显的半脱空。 4.6.11.3防治措施 1 支座在安装前,应对支座垫石的混凝土强度、平面位置、顶面高程和预埋钢垫板等进行复核检查,确认符合设计要求后方可进行安装。支座垫石的顶面高程应准确,表面应平整清洁;对先安装后填灌浆料的支座,其垫石的顶面应预留出足够的灌浆料层的厚度。 2 确保梁端底面平整,厚度准确。 3 加强垫石浇筑质量控制,确保垫石的强度符合要求 4 选择合适气温安装梁板,梁板安装后,选择在合适的气温条件下对支座变形进行恢复调整。

中英文资料对照外文翻译文献综述 翻译部分 英语原文 O N M INING-I NDUCED H ORIZONTAL S HEAR DEFORMATIONS OF THE GROUND SURFACE Gang Li1, Robert Paquet1, Ray Ramage1 and Phil Steuart1 ABSTRACT:Horizontal shear deformations have not been commonly considered in subsidence engineering and risk management practices. This situation is quite different from many other engineering disciplines. This article presents the authors’ initial findings of case studies from a number of collieries across all NSW Coalfields. The objective of this article is to highlight the significance of a ground deformation mode, that is, horizontal shear, and its implications to subsidence engineering and risk management. A Shear Index is suggested to facilitate studies of mining-induced shear deformations of the ground surface. INTRODUCTION This article presents an argument that conventional subsidence parameters specifying horizontal deformations, in particular, horizontal strains (i.e. change in length), are inadequate for subsidence engineering and risk management. The above-mentioned inadequacy can become practically important in areas where only low magnitude of conventionally defined horizontal strains is detectable due to deep cover depths (or relatively low “extraction width-to-cover depth” ratios). Through the preliminary investigation of a number of coals in NSW, the study found there is clear evidence to suggest that the above-mentioned inadequacy is related to a lack of understanding of mining-induced horizontal deformations of the ground surface, in particular, horizontal shear deformations. Despite theoretical definitions found in limited literature on mine subsidence (e.g. 1992), horizontal shear deformations have not been commonly considered in subsidence engineering and risk management practices. This situation is quite different from many other engineering disciplines.

第七章 剪切和扭转 § 7-1 剪切的概念 在工程实际中,有许多起连接作用的部件,如图17-所示各种常见连接中的螺栓、铆 钉、销轴、键,这些起连接作用的部件,称为连接件,它们都是剪切变形的工程实例。 图7—2(a )所示的铆钉连接中,钢板受力后,通过钢板与铆钉的接触面,将力传递到铆钉上,使铆钉受力如图(b )所示。此时,铆钉受到一对垂直于杆轴线、大小相等、方向相反、作用线相距很近而不重合的平行外力的作用。 随着力的逐渐增大,铆钉的上、下两部分将会分别沿着外力的方向移动,从而发生沿着两作用力之间的截面相对错动的变形,这种变形即为剪切变形。当外力足够大时,铆钉可能会沿着mm 截面被剪断,如图7—2(c )所示。 在剪切变形中,发生相对错动的面,称为剪切面。剪切面平行于作用力的方向,介于使连接件产生剪切变形的二力之间。 § 7-2 连接接头的强度计算 工程上通常采用实用计算方法来分析连接件的强度计算 一、剪切的实用计算 二、挤压实用计算 连接件在受剪切的同时,往往伴随着挤压,如图7—4所示。作用于挤压面上的力,称为挤压力,用C F 表示。挤压面积用C A 表示。挤压力在挤压面上的分布集度称为挤压应力,用C σ表示。挤压应力的实际分布很复杂。在实用计算中,假定挤压应力在挤压面上是均匀分布的。 【例7—1】 如图7—5所示铆接钢板的厚度10=δmm ,铆钉直径17=d mm ,铆钉的许用剪 应力 []τ=140MPa ,许用挤压应力[]320 =C σMPa ,=P 24kN ,试作强度校核。 解:(1)剪切强度校核 24 = ==d P A Q πτ[]MPa 8.105=<=τ(2)挤压强度校核 [MPa d P A F C C C 2.141<===δσ满足挤压强度条件

冲压件缺陷分析 摘要:汽车冲压件产品种类丰富、形状复杂,在冲压生产时,经常会发生一些不良现象。本文结合笔者工作实际,对如何避免在冲压生产时出现不良现象。 关键词:冲压件;缺陷;质量 冲压加工在国民经济各个领域应用范围相当广泛,关系我们生活的方方面面,在工业生产过程中,也得到普遍的运用。在我国汽车生产过程,如汽车车身、车架及车圈等零部件都是冲压加工出来的,而且汽车冲压件产品种类日趋丰富、形状日趋复杂,在冲压生产时,经常会发生一些不良质量现象,如何避免问题的产生,本文结合自身工作实际,对此做进一步探索。 1 冲压件质量缺陷 1.1 凸凹模间隙引起的冲裁断面质量缺陷 影响冲裁断面而引起质量缺陷的主要原因是冲裁间隙。在冲压件加工过程中,冲裁间隙主要是由材料厚度、材料材质、初冲截材料的供应状态、润滑方式等等因素影响。由于生产过程中,冲压件设计精度要求、生产条件不同,在实际加工时,无法确定一个统一的间隙值。冲裁间隙对冲压件冲裁断面的质量、模具使用状况、冲压精度、力能消耗等多个工艺参数有较大的影响,因此,需要我们根据冲压件毛刺大小、冲压断面残余应力大小、模具使用时间的长短,来确定一个最佳间隙值,作为生产的一个指导值,从而保证冲裁断面质量。 1.2 凸凹模质量缺陷引起的冲裁断面质量缺陷 在冲裁断面时,若其所用刃口磨损,往往导致冲裁断面周边有二次剪切出现,因为裂纹产生的滞后的原因,有较高且薄的毛刺产生。再者因为在使用过程中,局部刃口塌边的出现,使局部出现超差间隙,从而冲压件出现高度不均、毛刺根部R增大。而导到局部刃口塌边出现,往往是因为局部刃口磨损或者是刃口热处理效果不良所到,需要对刃口做修复处理后,再开始生产作业。当全锥度凹模研磨超差或凹模垂直度降低时,也都会导到冲裁断面出现质量问题,一般表现为斜度变大、出现塌角等。当凸凹模硬度过高或定心严重超差时,容易出现卷刃和引起凸凹模局部缺口,这些,都直接导致冲裁面凸凹形线条出现。凹模孔表面精度是否达到设计要求,避免因粗糙面的存在,导致冲压件质量缺陷。 1.3 其他质量缺陷引起的冲裁断面质量缺陷 这方面主要关注:凸凹模是否紧固,防止其出现松动导致冲裁出现塌角、毛刺等;润滑剂选用应按设计要求,同时不出现缺失;凸凹模保持干净,无异物附着或要切屑粘连;从而防止凸凹模发热膨胀卡死而损伤凸凹模;卸料板与凸模间隙正常,否则容易导致凸模回位时上拉使制件产生卷边。凸凹模定心是否超

锻造缺陷 一、原材料缺陷造成的锻造缺陷 1. 层状断口 2. 碳化物偏析:含碳量高的合金钢开坯和轧制时共晶碳化物未被打碎造成不均匀偏析。 危害:带状碳化物使工件在淬火时产生较大的变形,并沿着碳化物带状处产生裂纹。当碳化物级别较高时,对高速钢刀具的使用寿命极为不利,级别>5级是,可造成刀具崩刃或断裂。 3. 缩管残余:钢锭冒口部分切除不净,开坯轧时将夹杂物缩松或偏析残留在钢材内部,淬火时形成裂纹。 二、落料不当造成的锻件缺陷 1. 锻件端面与轴线倾斜:剪切时未压紧 2. 撕裂:刀片间隙太大 3. 毛刺:切料时,部分金属被带入剪刀间隙之间,产生尖锐和毛刺。 后果:造成加热时局部过烧,锻造时产生折叠和开裂。

4. 端部裂纹:剪切大断面坯料时,圆形端面变成椭圆形,材料中产生很大的内应力,引起应力裂纹。另外,气割落料前,原材料没有预热,产生加工应力导致裂纹 5. 凸芯开裂:车床下料时,棒料端面中心留有凸芯,锻造时凸芯冷却快,由于应力集中造成开裂。 三、锻造工艺不当造成的缺陷 1. 过热:加热停留时间过长或加热温度过高引起材料晶粒粗大 2. 过烧:过烧时,晶粒特别粗大,断口呈石状。对碳钢,金相组织出现晶界氧化和熔化;工模具钢晶界因为熔化而出现鱼骨状莱氏体;铝合金出现晶界熔化三角区或复熔球。 3. 锻造裂纹 1)加热裂纹:尺寸大的坯料快速加热造成内外温差大,热应力大造成开裂。 特征:由中心向四周辐射状扩展,多产生于高合金材料 2)心部开裂:常在坯料的头部,开裂深度与加热和锻造有关,有事贯穿整个坯料。 原因:加热时保温不足,坯料未热透,外部温度高,塑性好,变形大,内部温度低变形小,内外产生不均匀变形

剪切变形下的钢筋混凝土动态分析 发表时间:2019-09-21T23:21:28.470Z 来源:《基层建设》2019年第19期作者:高日升1,2 [导读] 摘要:现有建筑物的加固或者重建需要对他们的抗横向负荷能力进行一种评估,这种能力可能被他们关键区域的强度和粘结能力所限制。 1.北京博鼎诚工程设计有限公司广州分公司广东广州 510000; 2.广东寰球广业工程有限公司广东广州 510665 摘要:现有建筑物的加固或者重建需要对他们的抗横向负荷能力进行一种评估,这种能力可能被他们关键区域的强度和粘结能力所限制。从评估中可制定重建或者加固的方法。在现有的钢筋混凝土框架中,梁柱节点缺少充分的约束和抗剪钢筋可能是在地震中引起脆性破坏的原因。大部分的非线性动力分析程序忽视了加固细节,而是把混凝土框架中梁柱节点假定为无线刚性节点。为了正确的分析现有的结构,需要考虑非弹性剪切变形和钢筋粘结的滑移。这种情况下当承受动态荷载时所出现的反应同带有刚性节点的框架所出现的反应进行对比。结果显示,含有非弹性剪切变形节点的模型对于地震响应中滑移和损害中效果显著。事实上刚性节点的假定是不合适的。 关键词:剪切变形;钢筋混凝土;框架;分析;损坏 引言 在钢筋混凝土抗弯矩构架抗震分析,通常假定节点是刚接的。这种节点表明即使在杆件已经发生了严重的剪切变形,但是仍然保持直角。在新的抗震规范颁布之前,所建造的现有的非延性钢筋混凝土框架,可能节点的钢筋和细部构造有所不足,这就可能在其他抗弯杆达到屈服时节点处导致剪切变形和局部剪切破坏。在对这些结构的地震危险评估中,节点区域的扭曲可能对结构的层间位移和整体偏转有显著的影响。因此,研究在节点中的剪切变形和在梁柱界面中的钢筋粘结滑移中是非常重要的。 节点变形是由两种因素引起的:(a),由于剪切应力传递引起的节点核心区剪切变形。(b),由于粘结破坏引起通过节点核心区的钢筋发生了滑移。节点的剪切变形产生的节点侧面发生扭转。这些扭转量是节点核心区的变形角度与节点尺寸的的函数。当梁的钢筋在具有良好的粘结条件下,高的剪切力就转移到了需要充分用箍筋加固的节点上。由于钢筋粘结的破坏导致了梁柱截面的开裂。这些裂缝引起在节点中的梁框架杆端发生旋转。低粘结状态沿着梁中的钢筋或者不充分的锚固长度引起了及节点发生旋转作为一个刚体来适应钢筋的过度滑移。在这种情况下,节点的剪切力变小并且相对于层间位移的钢筋滑移作用伴随着节点变形引起的位移而减小。 研究的目的是为了表达一个简单而准确的节点宏观模型,模型在反复的循环荷载和钢筋粘结滑移下,明确的指明了剪切变形特性。 1、节点模型的描述 用两个串联转动的弹簧表示一个节点,一个代表节点的剪切变形,另一个代表钢筋的粘结滑移。两个弹簧的节点之间的相对转动代表模型的自由度。杆件传递的弯矩就是梁传到柱的传递弯矩值。杆件的变形代表的节点剪切变形(在连接的梁柱之间的角度改变)或额外由于粘结梁的纵向钢筋滑移引起的节点扭转。在这个杆件中,两端所受约束的杆件产生的水平位移是相同的。 2、框架的分析描述 用九层的非延性混凝土结构用来分析剪切变形的节点效应。这样的结构在许多建筑中可以找到。这种建筑物在竖直方向是30m,跨度为6m(三跨到五跨)。层高为3.6m。柱子采用C40混凝土500x500mm,钢筋用HPB400M. 主梁按照1/10跨度计算,次梁按照15/1计算。在设计中考虑了水平荷载、风荷载和重力荷载,但是风荷载引起的柱子的偏心值小于规范限定的最小偏心值。钢筋的搭接长度以及。小的剪力要求最小的剪切钢筋。对于剪切变形钢筋采用10mm直径的间隔。楼面和屋面的厚度是150mm。 3、框架修复体系 希望恢复现有的建筑来满足当前的规范条例,那么升级所有的结构杆件是必要的。这种替代是不现实的,而且也是极其昂贵的。一个有缺陷的结构体系可以通过修复部分结构杆件来防止早期的非延性破坏模式。修复一个给定结构的特定杆件主要关注的是限定未加固杆件的破坏。两个框架是通过柱和节点的夹套来进行修复。夹套增加了强度并且提高了延性通过阻止节点剪力的脆性破坏。为了修复梁底部钢筋的不连续性,外部的角钢和背带用地脚螺栓来连接梁底部两侧的节点。这样的修复体系提供了约束和充分的节点剪切里。这种修复的节点使用带有相同剪切能力、剪切变形、根据实验数据得到的梁纵向钢筋的粘结阻力值的三线模型来进行建模。 4、计算模型 在动态分析中,使用了一个钢筋混凝土框架地震分析计算程序。程序是适用于计算二维钢筋混凝土框架结构的非线性静态和动态响应。该程序是一个模拟钢筋混凝土杆件刚度和强度的退化后的改造模型,允许分析的间断,使用切向刚度和位移控制分析的选项来计算模态振型和固有频率。该程序被修改用来计入发达节点的杆件模拟节点处的剪切变形和在梁柱接口处的钢筋粘结滑移。 在动态分析模型中,把板看做是平面内固定的隔板。建筑被理想化为一系列在楼层平面连接的平面框架。这种理想化的结果每层只有一个侧面水平自由度。在建模后框架的梁柱中,使用梁柱杆件的一维性。忽略了梁的剪切变形。用二线性和三线性的弹簧分别表示剪切节点和粘结的滑移。 框架承受的重力荷载包括横在和活载。重力荷载是运用在梁的在梁端分析中具体的固定端力来建模的。附加的楼板面积、墙台和分区的质量都假设集中在梁端节点处。之后输入地震进行动态分析。 5、模型观测 (1)破坏模式 在框架的中间楼层,由于产生节点的横向钢筋发生屈服,损害预计在节点处。如果有的话,或发生关节剪切破坏。连接元件的故障被归类为拉伸破坏或压缩破坏。当在混凝土中的压应力达到混凝土的最大强度会发生压缩破坏。由于裂缝的存在混凝土的抗压强度就会降低,它是比较合适的通过在混凝土中的最大应变以限定压缩破坏。 在框架的低楼层处,破坏发生在梁上由于钢筋的拔出或者/和铰接的弯曲。在低层楼板中,柱子的抗弯能力是梁的好几倍。另外,节点的尺寸和很高的轴向荷载增加了节点的剪切能力。在负弯矩处,梁的整个弯矩被修改。在正弯矩处,钢筋的拉出减少了在节点的力,否则的话就被实施正弯矩。然而,由实验观察可得,嵌入钢筋的拉拔可能影响关节混凝土的完整性,而这可能会降低联合剪切能力。 (2)基本周期随时间的变化 一些杆件刚度的降低会导致整个框架的刚度降低,并增加了它的基本周期。经分析,最终周期的确定是困难的,因为它随着与每个时间间隔变化而变化。

第三章材料力学的基本概念 第六节杆件变形的基本形式 有下列说法,________是错误的。 A.杆件的几何特征是长度远大于横截面的尺寸 B.杆件的轴线是各横截面形心的连线 C.杆件的轴线必是直线 D.A+B+C 下列说法________是正确的。 A.与杆件轴线相正交的截面称为横截面 B.对于同一杆件,各横截面的形状必定相同 C.对于同一杆件,各横截面的尺寸必定相同 D.对于同一杆件,各横截面必相互平行 下列说法________是正确的。 A.与杆件轴线相平行的截面称为横截面 B.对于同一杆件,各横截面的形状必定相同 C.对于同一杆件,各横截面的尺寸不一定相同 D.对同一杆件,各横截面必相互平行 不管构件变形怎样复杂,它们常常是由________种基本变形形式所组成。 A.3 B.4 C.5 D.6 不管构件变形怎样复杂,它们常常是轴向拉压、________、扭转和弯曲等基本变形形式所组成。 A.位移 B.错位 C.膨胀 D.剪切 不管构件变形怎样复杂,它们常常是轴向拉压、剪切、________和________等基本变形形式所组成。 A.错位/膨胀 B.膨胀/弯曲 C.弯曲/扭转 D.扭转/位移 在一对大小相等、方向相反的沿杆件轴线的外力作用下使杆件产生伸长变化的变形,称为________。 A.弯曲变形 B.扭转变形

C.轴向拉伸变形 D.剪切变形 在一对大小相等、方向相反的沿杆件轴线的外力作用下使杆件产生缩短变化的变形,称为________。 A.弯曲变形 B.扭转变形 C.轴向压缩变形 D.剪切变形 受拉压变形的杆件,各截面上的内力为________。 A.剪力 B.扭矩 C.弯矩 D.轴力 轴力的单位是________。 A.牛顿 B.牛顿/米 C.牛顿·米 D.牛顿/米2 关于轴力,下列说法中________是正确的。 ①轴力是轴向拉压杆横截面上唯一的内力;②轴力必垂直于杆件的横截面;③非轴向拉压的杆件,横截面上不可能有轴向力;④轴力作用线不一定通过杆件横截面的形心。 A.①② B.③④ C.①③ D.②④ 受拉压变形的杆件,各截面上的应力为________。 A.正应力 B.扭应力 C.剪应力 D.弯应力 受拉压变形的杆件,各截面上的内力为________。 A.正应力 B.剪应力 C.拉压应力 D.轴力 受拉压变形的杆件,各截面上的应力为________。

圆盘剪剪切质量分析及调整步骤 一、剪切变形的过程 剪切变形包含了钢板的弹性变形、塑性变形、裂纹扩展、材料断裂等过程。在弹性变形阶段,上下刀刃挤压钢板,使钢板产生弹性压扁并略有弯曲;而后随着刃口距离的不断靠近,钢板达到屈服极限,金属内部发生塑性变形,得到光亮的切断层断面;剪切继续进行,在刃口处产生应力集中并诱发微小裂纹产生,上下裂纹迅速扩展、重合,钢板断开,剪切过程完成。剪切后的断面见图1。 图1 剪切断面 其中a为塌肩(或塌角),b为切断层(或叫做光亮带),c为撕断层(或断裂带),d为毛刺。正常情况下塌肩和毛刺都比较小,切断层和撕断层占据了剪切断面的绝大部分。 二、剪刃间隙和切边质量的关系 1.切边质量的判定标准:切断面约占钢板厚度的1/5~1/3;切断面与撕断面分界线连续、平直;整个剪切面平整光滑、无缺口、无大的毛刺。 2.侧间隙和切边质量的关系:剪刃的侧向间隙是影响钢板剪切质量的最重要因素,实践表明,侧隙大小对剪切质量的影响比重叠量的影响要敏感得多,因而设定出合理的侧隙值是圆盘剪间隙调整的关键。从钢板的剪切断面来看,随着侧隙的增加,切断层比例会随之显著减小,塌肩、毛刺则基本上没有变化。当侧隙增加到一定程度后,切断层减小趋势不再明显,而塌肩、毛刺会有显著地增加。剪刃侧隙调整过小,会导致剪刃磨损严重,设备超载,切断面所占比例较大,部分断面还会出现沾肉或二次剪切现象;侧隙太大时,裂缝无法合上,中心部分被强行拉断,毛刺、塌肩严重。

3.重叠量和切边质量的关系:剪刃重叠量应根据钢板厚度及剪切情况进行调整,一般来说重叠量太大时,会造成剪切力太大,边丝弯曲产生扣头现象;重叠量过小时则可能会造成钢板无法剪断。重叠量主要通过影响钢板的咬入角进而影 响剪切力,关系式如下:D s h+ - =1 cosα ,其中h为钢板厚度;D为圆盘剪刀片直径,980 mm左右;s为重叠量。可以验证,若钢板厚度为10 mm,当重叠量从-1mm增加到0mm时,咬入角α几乎没有多大变化。 剪刃重叠量: (+)(-) 三、剪刃间隙调整步骤及注意事项 1.调整步骤: (1)主操配合在上一卷板尾出切边机并停止自动运行后,将“上料允许”置为禁止状态,使切边机处于可调整状态。 (2)切边岗位人员将切边机调整按扭置于允许状态,并将宽度锁紧装置打开到放松状态,再确认待剪钢卷并查看任务单和工作单,确定待剪钢板厚度、宽度和材质,准备塞尺和卷尺。 (3)擦拭刀片表面铁渣,检查刀片表面是否光滑,是否存在缺口,如有异常,向上级领导汇报确认,如无异常情况,将圆盘剪转至光滑面并将上下刀片重叠至5mm左右。 (4)配置好塞尺,将侧向间隙适当放大至塞尺可轻松塞入后,再将塞尺平整的塞入上下刀片重叠处,前后微微移动塞尺并点动缩小间隙,在塞尺前后移动十分困难时停止点动,侧向间隙调整好,取出塞尺。 (5)配置好塞尺,将重叠量减小至适当高度,使其能从小向大调整,再将塞尺贴着下刀片表面平整的置入上下刀片之间,左右滑动塞尺并点动增加重叠量,在感觉上刀片碰到塞尺后停止点动,重叠量调整好,取出塞尺。如需调整的重叠量为正值时,则根据经验将重叠量调整至大概位置即可。(6)将卷尺置入两下刀片的剪切面之间测量,将宽度放大到适当位置,再由大

一、剪力滞后效应的力学本质 剪力滞后(有时也叫剪切滞后)效应,在结构工程中是一个普遍存在的力学现象,小至一个构件,大至一栋超高层建筑,都会有剪力滞后现象。剪力滞后,从力学本质上说,是圣维南原理,它严格地符合弹性力学的三大方程,即几何方程、物理方程、平衡方程。具体表现是,在某一局部范围内,剪力所能起的作用有限,所以正应力分布不均匀,把这种正应力分布不均匀的现象叫剪力滞后。 例如:一长方形平板(长度远大于宽度),在两个短边受到一对平衡集中力。由圣维南原理可知,在板的中部,应力是均匀分布的,而在靠近短边的端部,就出现了剪力滞后现象。由于正应力是靠剪力的作用逐渐由集中力转化为均匀的,而由于剪力传递正应力有一个逐渐的过程,所以在端部,剪力的所能起的作用还很有限,而正应力分布还不均匀,这种现象就称为剪力滞后。 二、剪力滞后效应在具体工程中的表现 1、拉杆、宽梁的翼缘 第一部分所举的例子其实就是一根拉杆,它出现了剪力滞后现象。陈绍藩在《钢结构设计原理》的第5.2章节中详细描述了有孔拉杆因为剪力滞后效应和其他因素造成承载力降低的现象。 另外宽梁的翼缘中正应力分布不均匀,也是剪力滞后效应造成的,陈绍藩在《钢结构设计原理》的11.1.4章节讲述此问题,并提出采用有效宽度代替实际宽度的方法来计算。钢砼组合梁计算时,混凝土翼板取有效宽度而不取实际宽度,也是对剪力滞后效应的考虑。 2、薄壁构件(主要是桥梁结构构件) 许多学者对薄壁杆件理论进行了广泛的研究,Vlasov、Timoshenko等提出了薄壁杆件分析的经典方法,并作了两个基本假定(1)’薄壁杆件横截面的外形轮廓线在其自身平面内保持刚性,即不变形;(2)薄壁杆件中面的剪应变为零(开口截面)或剪力流为常数(闭口截面)。由于第二个假定经典方法不能反映薄壁杆件的剪力滞后现象,所以不具有一般性。 剪力滞后效应通常出现在T型、工型和闭合薄壁结构中如筒结构和箱梁,在对称弯曲荷载作用下,如果箱梁具有初等弯曲理论中所假定的无限抗剪刚度(即时变形的平截面假

有限元缺陷:剪切锁死、体积锁死、沙漏模式、零能模式 1、剪切锁死(shear locking) 概念:简单地说就是在理论上没有剪切变形的单元中发生了剪切变形,该剪切变形也常称伴生剪切(parasitic shear)。 在每一个积分点,初始时竖直方向的虚线与水平方向的虚线夹角为90°,变形后却改 不为零,这与纯弯曲时剪应力为零不一致。产生这种变了,说明这些点上的剪应力 12 伪剪应力的原因是因为单元的边不能弯曲,他的出现意味着应变能正在产生剪切变形,而不是所希望的弯曲变形,因此总的挠度变小,即单元过硬。剪力自锁仅影响受弯曲载荷完全积分的线性单元行为,而二次单元的边界可以弯曲,故它不存在剪力自锁的问题。 产生的结果:使得弯曲变形偏小,即弯曲刚度太刚。 解决方法:1、采用减缩积分;2、细化网格;3、非协调单元;4、假定剪切应变法。 2、体积锁死(volumetric locking) 概念:简单地说就是应该有单元的体积变化的时候体积却没发生变化,该原因是受到了伪围压应力(Spurious pressure stresses )。 发生的条件:1、全积分单元;2、材性几乎不可压缩; 二阶单元:对于弹塑性材料(塑性部分几乎属于不可压缩),二阶全积分四边形和六面体单元在塑性应变和弹性应变在一个数量级时会发生体积锁死,二次减缩积分单元发生大应变时体积锁死也伴随出现。但值得注意的是,一阶全积分单元当采用选择性减缩积分(selective ly reduced integration)时可以避免出现体积锁死。 产生的结果:使得体积不变,即体积模量太大,刚度太刚。 解决方法:1.将大应变区域网格细化;2.mixed formulation法; 检查方法:输出积分点的围压应力,分析围压应力是否在相邻积分点存在突变,是否显棋格式分布,是的话就说明出现体积锁死。 3、沙漏模式(hourglassing mode)

SAP2000 PROGRAM NAME: REVISION NO.: 算例 2-012 壳–具有明显剪切变形的板弯曲 问题描述 本算例是参考文献Roark and Young 1975中376页的例子。这是一个环形 板,内径1.4 in,外径2 in,厚度0.5 in。板在内边简支,在半径1.8 in处 施加一圆形线荷载。自由外边缘的变形与文献中的结果进行了比较。 文献中给出了弯曲和剪切对边缘变形的贡献。为这个算例创建三个模型。 第一个模型(Example 2-012a-thin)使用壳单元薄板选项。因为薄板公式不包 括剪切变形效果,薄板模型结果与文献中的弯曲变形比较。 第二个模型(Example 2-012a-thick)使用厚板选项。因为厚板变形包括剪切变 形影响,厚板模型结果与文献中弯曲和剪切变形的和进行比较。 第三个模型(Example 2-012b-thick)使用厚板选项但包含了面对象剪切刚度修 正v13 = 1,000 和 v23 = 1,000。修正系数使壳单元在剪切上刚 1,000 倍,因此 剪切变形可忽略不计。带剪切刚度修正的厚板模型结果与文献中变形比 较。 环形板用6x96网格剖分(径向乘切向). 圆形线荷载作为分布荷载施加到虚框架单元上。对虚框架单元所有的属性 修改设为零。因此虚框架单元没有刚度。

PROGRAM NAME: SAP2000 REVISION NO.: 几何,属性与荷载 , ,

PROGRAM NAME: SAP2000 REVISION NO.: SAP2000测试的技术特性 ?壳单元的板弯曲分析,剪切变形明显。 ?面对象刚度修正 ?框架分布荷载 结果比较 手算解在参考文献Roark and Young 1975中376页。文献中弯曲变形为- 0.00521 in,剪切变形为-0.00521 in,弯曲和剪切共同作用变形为-0.00534 in。 模型输出参数SAP2000 手算解百分误差 A 薄板外边缘 U z 弯曲变形 in -0.00522 -0.00521 +0.2% A 厚板 外边缘 U z 弯曲加剪切变 形 in -0.00534 -0.00534 0% B 带剪切刚度修正的厚板外边缘 U z 弯曲变形 in -0.00521 -0.00521 0%