42C r M o钢锻件热处理工艺

(总3页)

-CAL-FENGHAI.-(YICAI)-Company One1

-CAL-本页仅作为文档封面,使用请直接删除

42CrMo钢锻件,锻后要求进行调质处理。因其截面尺寸相差悬殊,水淬开裂倾向较大,油淬后大截面部位的淬火硬度又偏低,金相组织与力学性能不合格的情况时有发生,直接影响了曲轴疲劳强度及整机使用寿命。

1、淬火工艺

2、淬火880℃,水冷、油冷

3、调质硬度

调质以后的硬度大概在HRC32-36之间,

150C回火--55HRC 200C回火--53HRC [5][6] 300C回火--51HRC 400C回火--

43HRC 500C回火--34HRC 550C回火--32HRC 600C回火--28HRC 650C回火--24HRC

4、具有高强度和高屈服点,综合力学性能比40Cr要好。冷变形塑性和切削

性均属中等,过热敏感性小,但有回火脆性倾向及白点敏感性。一般在调质状态下使用

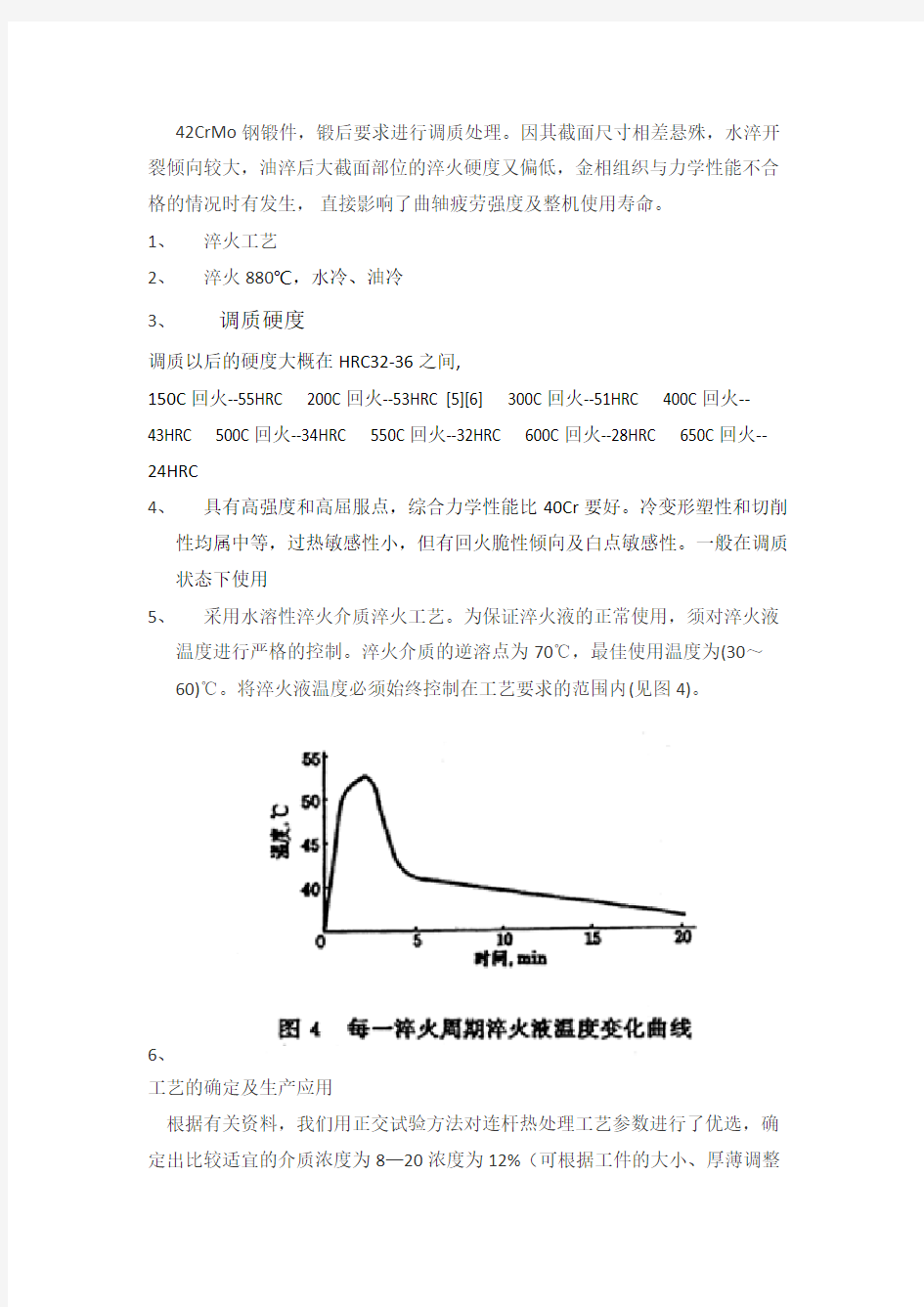

5、采用水溶性淬火介质淬火工艺。为保证淬火液的正常使用,须对淬火液

温度进行严格的控制。淬火介质的逆溶点为70℃,最佳使用温度为(30~

60)℃。将淬火液温度必须始终控制在工艺要求的范围内(见图4)。

6、

工艺的确定及生产应用

根据有关资料,我们用正交试验方法对连杆热处理工艺参数进行了优选,确定出比较适宜的介质浓度为8—20浓度为12%(可根据工件的大小、厚薄调整

浓度在8~12),并在此基础上,经过补充试验确结果表明,连杆与曲轴的淬火硬度均达到或超过了45HRC,与原来用油淬工艺相比,淬火硬度提高(5~10)HRC。金相检查表明,回火后的组织状态较油淬有明显的改善,故在强度相同的情况下,冲击韧度比油淬有了大幅度提高,由原来用油淬的80~100J/cm2提高到平均120J/cm2以上,力学性能与硬度的一次交检合格率分别达到100%和95%。不仅淬火效果好,产品合格率高,而且淬火时无烟气,改善了生产环境。对解决42CrMo等合金钢锻件“水淬开裂,油淬不硬”问题效果显着,并且,使用浓度低,粘度小,淬火时带出量少,消耗费用仅为油淬的50%一60%,可大大减少生产费用及不良品的损失费用。

7、42CrMo钢的调质处理主要事项

①工件从加热炉转移到冷却槽速度缓慢,工件入水的温度已降到低于Ar3

临界点,产生部分分解,工件得到不完全淬火组织,达不到硬度要求。

所以小零件冷却液要讲究速度,大工件予冷要掌握时间。

②②工件装炉量要合理,以1~2层为宜,工件相互重叠造成加热不均匀,

导致硬度不匀。

③工件入水排列应保持一定距离,过密使工件近处蒸气膜破裂受阻,造成

工件接近面硬度偏低。

④开炉淬火,不能一口气淬完,应视炉温下降程度,中途闭炉重新升温,

以便前后工件淬后硬度一致。

⑤要注意冷却液的温度,冷却液不能有油污、泥浆等杂质,不然,会出现

硬度不足或不均匀现象。

⑥未经加工毛坯调质,硬度不会均匀,如要得到好的调质质量,毛坯应粗

车,棒料要锻打。

⑦严把质量关,淬火后硬度偏低1~3个单位,可以调整回火温度来达到硬

度要求。但淬火后工件硬度过低,有的甚至只有HRC25~35,必须重新

淬火,绝不能只施以中温或低温回火以达到图纸要求完事,不然,失去

了调质的意义,并有可能产生严重的后果。

8、铬(Cr):在钢中铁和碳形成碳化物,并能部分溶入固溶体中,并有改

善高温性能的作用,能增加钢的机械性能和耐磨性,可增大钢的淬火度和淬

火后的变形能力。同时又可增加钢的硬度、弹性、抗磁力和抗强力,增加钢的耐蚀性和耐热性等。

钼(Mo):提高淬透性,减小回火脆性。锰钼钢具有较高的低温冲击韧度和抗蠕变能力。可增加钢的强度又不致降低钢的可塑性和韧性,同时又能使钢在高

温下具有足够的强度,能改善钢的冷脆性和耐磨性等。

--------精心分享,希望可以帮到你9、