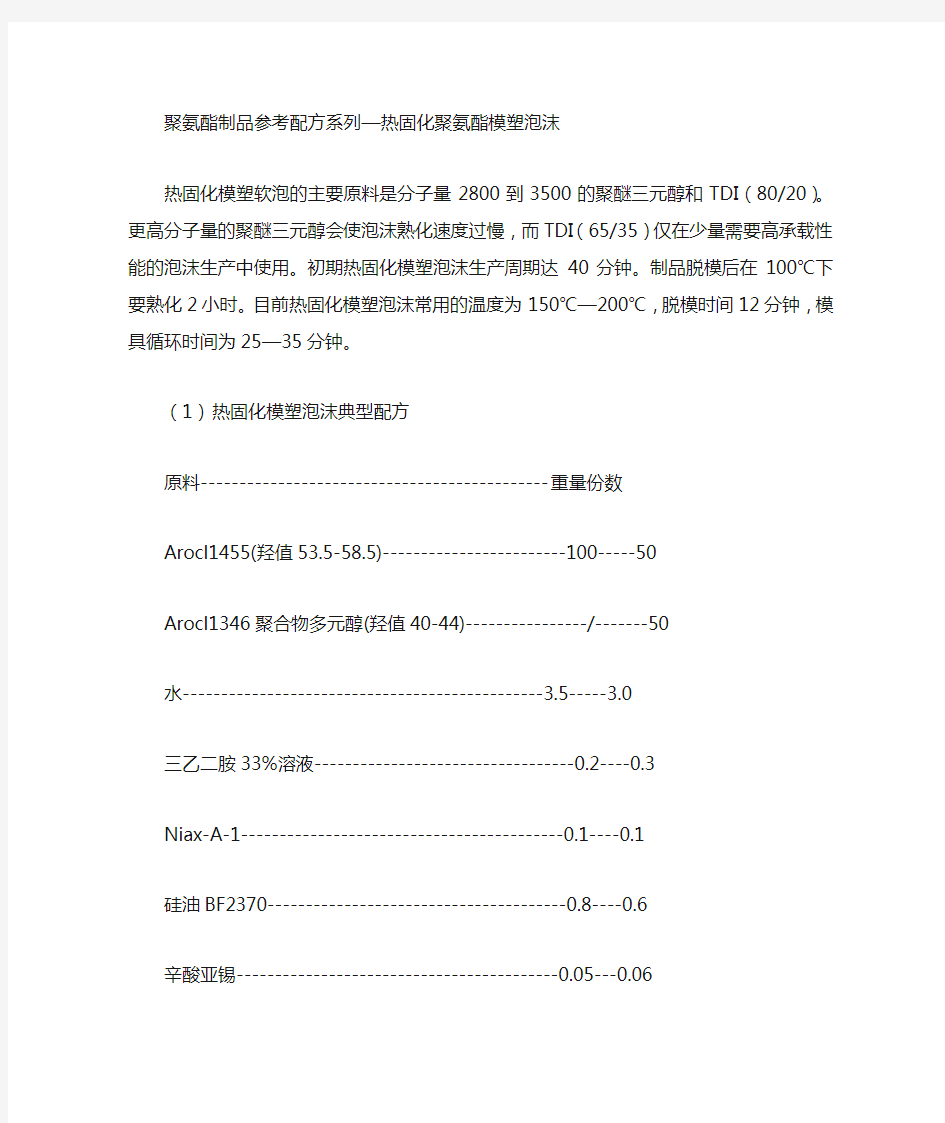

聚氨酯制品参考配方系列—热固化聚氨酯模塑泡沫

热固化模塑软泡的主要原料是分子量2800到3500的聚醚三元醇和TDI (80/20)。更高分子量的聚醚三元醇会使泡沫熟化速度过慢,而TDI(65/35)仅在少量需要高承载性能的泡沫生产中使用。初期热固化模塑泡沫生产周期达40分钟。制品脱模后在100℃下要熟化2小时。目前热固化模塑泡沫常用的温度为150℃—200℃,脱模时间12分钟,模具循环时间为25—35分钟。

(1)热固化模塑泡沫典型配方

原料---------------------------------------------重量份数

Arocl1455(羟值53.5-58.5)------------------------100-----50

Arocl1346聚合物多元醇(羟值40-44)----------------/-------50

水-----------------------------------------------3.5-----3.0

三乙二胺33%溶液----------------------------------0.2----0.3

Niax-A-1------------------------------------------0.1----0.1

硅油BF2370---------------------------------------0.8----0.6

辛酸亚锡------------------------------------------0.05---0.06

异氰酸酯指数--------------------------------------102----105

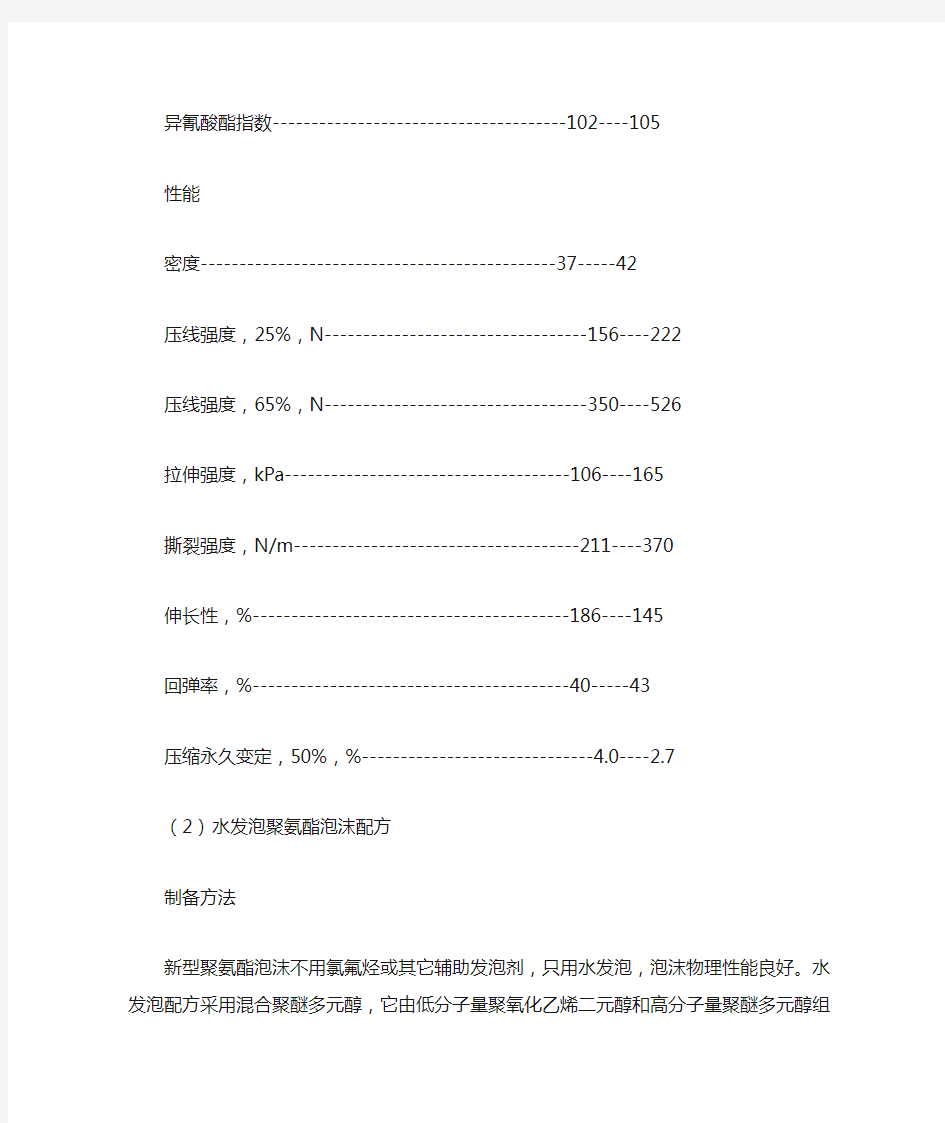

性能

密度----------------------------------------------37-----42

压线强度,25%,N----------------------------------156----222

压线强度,65%,N----------------------------------350----526

拉伸强度,kPa-------------------------------------106----165

撕裂强度,N/m-------------------------------------211----370

伸长性,%-----------------------------------------186----145

回弹率,%-----------------------------------------40-----43

压缩永久变定,50%,%------------------------------4.0----2.7

(2)水发泡聚氨酯泡沫配方

制备方法

新型聚氨酯泡沫不用氯氟烃或其它辅助发泡剂,只用水发泡,泡沫物理性能良好。水发泡配方采用混合聚醚多元醇,它由低分子量聚氧化乙烯二元醇和高分子量聚醚多元醇组成,聚氧化乙烯二元醇分子量为200—600,用量为100份多元醇总量的2—10份。

1.2磅/英尺3(19.2kg/m3)密度泡沫配方

原料-------------------------------------------------重量份数

ThanolF-3520(分子量3500)--------------------92-----96-----92 聚氧化乙烯二元醇,分子量200--------------------------4

聚氧化乙烯二元醇,分子量400-------------------8-------------8 水--------------------------------------------5.5----5.5----5.5 Daboc-33LV------------------------------------0.26---0.26---0.26 L-6202----------------------------------------1.4----1.4----1.5 Dabco-T-10------------------------------------0.20---0.18---0.19 TDI指数--------------------------------------95-----100----103

性能

密度,磅/英尺3-------------------------------1.19----1.2----1.16 空气流通性。Cfm------------------------------6.6-----5.3----6.9 IFD,磅

----25%--------------------------------------14.5----23.9---21.7 ----65%--------------------------------------33.0----51.4---48 Sag因子--------------------------------------2.27---2.15---2.21 拉伸强度,磅/英尺2---------------------------10.5----16.6---15.3 撕裂强度,磅/英尺2---------------------------2.7-----3.6----3.5 伸长率,%------------------------------------278-----388----324 50%压缩变定,%-------------------------------13.0----7.1----8.5 90%压缩变定,%-------------------------------15.1----8.6----10 静电疲劳-------------------------------------31.0----31.4---26.3 落球回弹-------------------------------------44------36-----40

1.3磅/英尺3(20.8kg/m-3)密度泡沫配方

原料-------------------------------------------------重量份数ThanolF-3520---------------------------------------92-------92 聚氧化乙烯二元醇,分子量400-----------------------8--------8

水-------------------------------------------------5.0-----5.0 Daboc-33LV-----------------------------------------0.28----0.28 L-6202---------------------------------------------1.3-----1.3 Dabco-T-10-----------------------------------------0.22----0.20 TDI指数-------------------------------------------95-------103

性能

密度,磅/英尺3-------------------------------------1.29----1.28 空气流通性。Cfm------------------------------------6.3-----6.7 IFD,磅

----25%--------------------------------------------15.7----23.5 ----65%--------------------------------------------34.7----50.5 Sag因子-------------------------------------------2.21-----2.15 拉伸强度,磅/英尺2---------------------------------12.1-----17.4 撕裂强度,磅/英尺2---------------------------------2.7------3.6 伸长率,%------------------------------------------322------326 50%压缩变定,%-------------------------------------8.4------6.6 90%压缩变定,%-------------------------------------8.5------7.4 静电疲劳-------------------------------------------28.7-----23.4 落球回弹-------------------------------------------45-------44

14磅/英尺3(22.4kg/m-3)密度泡沫配方

原料-------------------------------------------------重量份数ThanolF-3520---------------------------------92-----96-----92

聚氧化乙烯二元醇,分子量200--------------------------4

聚氧化乙烯二元醇,分子量400-------------------8-------------8

水--------------------------------------------4.5----4.8----4.5 Daboc-33LV------------------------------------0.30---0.30---0.30 L-6202----------------------------------------1.2----1.2----1.2 Dabco-T-10------------------------------------0.24---0.18---0.22 TDI指数--------------------------------------95-----95------103

性能

密度,磅/英尺3--------------------------------1.4----1.35---1.39 空气流通性。Cfm------------------------------5.8-----4.6----6.6 IFD,磅

----25%--------------------------------------16.2----18.8---23.1 ----65%--------------------------------------36.5----40.9---49.3 Sag因子--------------------------------------2.24---2.17---2.13 拉伸强度,磅/英尺2---------------------------11.4----11.9---17.6 撕裂强度,磅/英尺2---------------------------2.8-----2.7----3.6 伸长率,%------------------------------------326-----360----354 50%压缩变定,%-------------------------------11.3----12.9---5.8 90%压缩变定,%-------------------------------21.9----22.6---6.2 静电疲劳-------------------------------------29.4----32.4---26 落球回弹-------------------------------------43------35-----42

聚氨酯胶的配方设计 胶粘剂的设计是以获得最终使用性能为目的,对聚氨酯胶粘剂进行配方设计,要考虑到所制成的胶粘剂的施工性(可操作性),固化条件及粘接强度,耐热性,耐化学品性,耐久性等性能要求。 1.聚氨酯分子设计——结构与性能聚氨酯由于其原料品种及组成的多样性,因而可合成各种各样性能的高分子材料,例如从其本体材料(即不含溶剂)的外观性严主讲,可得到由柔软至坚硬的弹性体,泡沫材料,聚氨酯从其本体性质(或者说其固化物)而言,基本上届弹性体性质,它的一些物理化学性质如粘接强度,机械性能,耐久性,耐低温性,耐药品性,主要取决于所生成的聚氨酯固化物的化学结构,所以,要对聚氨酯胶粘剂进行配方设计,首先要进行分子设计,即从化学结构及组成对性能的影响来认识,有关聚氨酯原料品种及化学结构与性能的关系。 2. 从原料角度对PU胶粘剂制备进行设计聚氨酯胶粘剂配方中一般用到三类原料:一类为NCO类原料(即二异氰酸酯或其改性物、多异氰酸酯),一类为oH类原料(即含羟基的低聚物多元醇、扩链剂等,广义地说,是含活性氢的化合物,故也包括多元胺、水等),另有一类为溶剂和催化剂等添加剂,从原料的角度对聚氨酯胶粘剂进行配方设计,其方法有下述两种。 (1).由上述原料直接配制最简单的聚氨酯胶粘剂配制法是0H类原料和NCO类原料(或及添加剂)简单地混合,直接使用,这种方法在聚氨酯胶粘剂配方设计中不常采用,原因是大多数低聚物多元醇分子量较低(通常聚醚Mr<6000,聚酯Mr<3000),因而所配制的胶粘剂组合物粘度小,初粘力小,有时即使添加催化剂,固化速度仍较慢,并且固化物强度低, 实用价值不大,并且未改性的TDI蒸气压较高,气味大,挥发毒性大,而MDI常温下为固态,使用不方便,只有少数几种商品化多异氰酸酯如PAPlDesmodur RDesmodur RFCoronate L等可用作异氰酸酯原料。不过,有几种情况可用上述方法配成聚氨酯胶粘剂例如 1)由高分子量聚酯(Mr5000-50000)的有机溶液与多异氰酸酯溶液(如Coronate L)组成的双组分聚氨酯胶粘剂,可用于复合层压薄膜等用途,性能较好,这是因为其主成分高分子量聚酯本身就有较高的初始粘接力,组成的胶粘剂内聚强度大; (2)由聚醚(或聚酯)或及水,多异氰酸酯,催化剂等配成的组合物,作为发泡型聚氨酯胶粘剂,粘合剂,用于保温材料等的粘接制造等,有一定的实用价值。 (2).NCO类及OH类原料预先氨酯化改性如上所述,由于大多数低聚物多元醇的分子量较低,并且TDI挥发毒性大,MDI常温下为固态,直接配成胶一般性能较差,故为了提高胶粘剂的初始粘度,缩短产生一定粘接强度所需的时间,通常把聚醚或聚酯多元醇

本帖最后由POD ER 于2009-5-28 21:23 编辑 配方介绍: 此水性漆配方以水性聚氨酯分散体和丙烯酸酯乳液为主要原料,适用于木器表漆和塑料。成膜后为全哑光清漆。用此配方开发的产品有成本的优势。 原料代码投料数量 1 华津思R4188 50.00 2 华津思HD1902 15.00 3 纯水7.22 4 DPnB 3.00 5 DPM 2.50 6 PA30 0.50 7 BYK028 0.43 8 BYK346 0.10 9 TS-100 2.60 10 Glide 440 0.26 11 RM-2020 0.10 12 RM-8W 0.10 13 95%乙醇 4.78 14 纯水13.48 总计100 注释: 华津思R4188: 水性聚氨酯分散体. 华津思HD1902: 华津思丙烯酸酯乳液. DPnB: 二丙二醇丁醚. 美国陶氏化学. DPM: 二丙二醇甲醚. 美国陶氏化学. PA30: 分散剂。巴斯夫 BYK028:消泡剂BYK BYK346: 润湿剂BYK TS-100: 消光粉迪高 Glide 440: 流平剂 RM-2020:罗门哈斯增稠剂,非离子聚氨酯 RM-8W:罗门哈斯增稠剂,非离子聚氨酯 调配方法: 1. 依次投入1、2、3,开机400-600转/分钟,搅拌均匀10分钟。 2. 在400-600转/分钟速度状态下再加入4、5, 搅拌均匀10分钟。 3. 再加入6,7,8 在800-1000转/分钟速度高速分散10分钟。 4. 再加入9,在1000-1500转/分钟速度分散分钟。 5. 再加入10,在600-800转/分钟速度搅拌均匀5分钟。 6. 将11和12,先用13兑稀均匀, 然后慢慢加入以上溶液,在400-600转/分钟速度搅均10-15分钟。

1.低聚物多元醇:聚醚二醇、聚酯二醇、聚醚三醇、聚丁二烯二二醇、丙烯酸酯多元醇等 水性聚氨酯胶粘剂制备中常用的低聚物多元醇一般以聚醚二醇、聚酯二醇居多,有时还使用聚醚三醇、低支化度聚酯多元醇、聚碳酸酯二醇等小品种低聚物多元醇。聚醚型聚氨酯低温柔顺性好,耐水性较好,且常用的聚氧化丙烯二醇(PPG)的价格比聚酯二醇低,因此,我国的水性聚氨酯研制开发大多以聚氧化丙烯二醇为主要低聚物多元醇原料。由聚四氢呋喃醚二醇制得的聚氨酯机械强度及耐水解性均较好,惟其价格较高,限制了它的广泛应用。 聚酯型聚氨酯强度高、粘接力好,但由于聚酯本身的耐水解性能比聚醚差,故采用一般原料制得的聚酯型水性聚氨酯,其贮存稳定期较短。但通过采用耐水解性聚酯多元醇,可以提高水性聚氨酯胶粘剂的耐水解性。国外的聚氨酯乳液胶粘剂及涂料的主流产品是聚酯型的。脂肪族非规整结构聚酯的柔顺性也较好,规整结构的结晶性聚酯二醇制备的单组分聚氨酯乳液胶粘剂,胶层经热活化粘接,初始强度较高。而芳香族聚酯多元醇制成的水性聚氨酯对金属、RET等材料的粘接力高,内聚强度大。 其他低聚物二醇如聚碳酸酯二醇、聚己内酯二醇、聚丁二烯二醇、丙烯酸酯多元醇等,都可用于水性聚氨酯胶粘剂的制备。聚碳酸酯型聚氨酯耐水解、耐候、耐热性好,易结晶,由于价格高,限制了它的广泛应用。 2.异氰酸酯:TDI、MDI、IPDI、HDI等 制备聚氨酯乳液常用的二异氰酸酯有TDI、MDI等芳香族二异氰酸酯,以及TDI、MDI、HDI:MDI等脂肪族、脂环族二异氰酸酯。由脂肪族或脂环族二异氰酸酯制成的聚氨酯,耐水解性比芳香族二异氰酸酯制成的聚氨酯好,因而水性聚氨酯产品的贮存稳定性好。国外高品质的聚酯型水性聚氨酯一般均采用脂肪族或脂环族异氰酸酯原料制成,而我国受原料品种及价格的限制,大多数仅用TDI为二异氰酸酯原料。 多亚甲基多苯基多异氰酸酯一般用于制备乙烯基聚氨酯乳液和异氰酸酯乳液。 3.扩链剂:1,4—丁二醇、乙二醇、己二醇、乙二胺等 水性聚氨酯制备中常常使用扩链剂,其中可引入离子基团的亲水性扩链剂有多种,除了这类特种扩链剂外,经常还使用1,4—丁二醇、乙二醇、一缩二乙二醇、己二醇、乙二胺、二亚乙基三胺等扩链剂。由于胺与异氰酸酯的反应活性比水高,可将二胺扩链剂混合于水中或制成酮亚胺,在乳化分散的同时进行扩链反应。 4.水:蒸馏水、离子水 水是水性聚氨酯胶粘剂的主要介质,为了防止自来水中的Ca2+、寸+等杂质对阴离子型水性聚氨酯稳定性的影响,用于制备水性聚氨酯胶粘剂的水一般是蒸馏水或去离子水。除了用作聚氨酯的溶剂或分散介质,水还是重要的反应性原料,合成水性聚氨酯目前以预聚体法为主,在聚氨酯预聚体分散与水的同时,水也参与扩链。由于水或二胺的扩链,实际上大多数水性聚氨酯是聚氨酯—脲乳液(分散液),聚氨酯—脲比纯聚氨酯有更大的内聚力和粘接力,脲键的耐水性比氨酯键好。

广东省江门市 化工有限公司

年产 2000 吨水性聚氨酯磁性涂料项目

可行性研究报告

项 目 名 称

年产 2000 吨水性聚氨酯 磁性涂料项目

设 计 队 伍 学 校

星星之火 五邑大学

五邑大学星星之火设计团队

1

广东省江门市 化工有限公司

--目录---目录-目录

项目总论.....................................................................................5 第一章 项目总论 1.1 项目名称.............................................................................................5 1.2 项目承办单位.....................................................................................5 1.3 项目拟建地区、地点..........................................................................5 1.4 研究工作依据.....................................................................................5 1.5 研究工作概况.....................................................................................5 1.6 水性聚氨酯磁性涂料的概论及总论...................................................6 第二章市场背景与现状,行业特点及发展趋势....................................9 第二章市场背景与现状,行业特点及发展趋势 2.1 市场背景与现状...................................................................................9 2.2 行业特点及发展趋势.........................................................................20 2.3 国内外市场分割情况.......................................................................21 2.4.市场竞争分析....................................................................................22 第三章 产品方案及生产规模................................................................22 产品方案及生产规模 3.1 水性聚氨酯磁性涂料生产方法总图................................................22 3.2 水性聚氨酯磁性涂料的配方...........................................................24 3.3 水性聚氨酯磁性涂料制备步骤.......................................................24 3.4 涂料混合过程的分散和过滤: .........................................................26

五邑大学星星之火设计团队

2

丙烯酸改性水性聚氨酯涂料的研究与应用 摘要:本文主要综述了丙烯酸改性水性聚氨酯涂料的目前研究状况及其应用,介绍其国内外发展状况,研究进展以及其特性。 关键词:聚氨酯、涂料、丙烯酸、改性、发展状况. 涂料是起保护、装饰和功能作用的一类精细化工产品。它广泛应用于各类建筑物的装饰保护、各类钢铁设施(如码头、海洋石油钻井平台、石油化工装备、输送管道、输变电塔和桥梁等)的防腐保护以及各种工业制品(如飞机、火箭、人造卫星、汽车、船舶、机械电子和轻工家电等)的装饰保护等,可以说涂料在人民的生活中已无处不在,涂料已经与国民经济的各行各业紧密联系在一块了,因此涂料的生产和消费水平已成为一个国家经济发展水平的重要标志之一。 水性涂料由于以水为分散介质,而且由于水性涂料主要由水作为溶剂,不仅成本会远低于有机溶剂(可比溶剂型涂料低20%),还具有运输、贮存安全方便,可节约大量安全经费等优点。涂料的性能主要取决于基料,要提高水性涂料的性能,应该从研究开发高性能水性树脂着手。目前水性涂料中应用最多的是聚氨酯(PU)乳液和聚丙烯酸酯(PA)乳液,二者在性能上具有很强的互补性,由二者通过化学共聚改性得到的聚氨酯一丙烯酸酯(PUA)复合乳液可以配制性能优异的水性涂料,并可用作塑料涂料、汽车修补用罩光涂料以及一般工业用涂料等。 聚氨酯从20世纪30年代开始发展,而在40年代才有少量水性聚氨酯的研究,如1943年德国化学家Schlack在乳化剂及保护胶体存在下,将二异氰酸酯在水中乳化首次成功制备出聚氨酯乳液。1953年Du Pont公司的研究人员将二异氰酸酯基团聚氨酯预聚体的甲苯溶液分散于水,用二元胺扩链,合成了水性聚氨酯。但是当时聚氨酯材料科学刚刚起步,水性聚氨酯还未受到重视直至1967年才首次工业化,1972年拜耳公司正式将聚氨酯水分散体作为皮革涂料进行大批量生产。20世纪七八十年代,美、德、日等国的一些水性聚氨酯产品已从试制阶段发展为实际生产和应用,一些公司有多种牌号的水性聚氨酯产品供应,如德国Bayer公司的Dis percoll KA等系列、美国Wyandotte化学公司的X及E等系列、日本光洋产业公司的水性乙烯基聚氨酯胶黏剂KR系列等。自20世纪90年代后期,水性聚氨酯的应用领域开始不断拓宽,在PVC黏结、汽车内饰件、涂层、涂料等方面都有一定的工业化应用. 我国从1972年开始研究水性聚氨酯,20世纪90年代,安徽大学、丹东轻化工研究院、成都科技大学(现四川大学分部)等的PUD技术成果都先后被转化。目前,我国已有不少领域应用水性聚氨酯产品,但其中许多高档产品仍然不能自给,因此自主研发高性能水性聚氨酯就成为国内聚氨酯领域最热门的方向之一。 1.水性聚氨酯的性能特点: 水性聚氨酯包括聚氨酯水溶液,水分散液和水乳液,是以水为介质的二元胶态体系。它不含或含很少量的有机溶剂,其粒径小于0.1,具有较好的分散稳定性,不仅保留了传统的溶剂型聚氨酯的一些优良性能,而且还具有生产成本低、安全不燃烧、不污染环境、不易损伤被涂饰表面、易操作和改性等优点对纸张、 -1-

闫福安,陈俊 (武汉工程大学化工与制药学院,武汉430073) 摘要:对水性聚氨酯的合成单体、合成原理、合成工艺及改性方法作了介绍。水性聚氨酯合成技术不断完善,市场正在推进,国内相关企业和研究机构应加强合作,从分子设计出发,不断推进水性聚氨酯产业的技术进步和市场推广。 关键词:水性聚氨酯;合成;改性 0引言 聚氨酯是综合性能优秀的合成树脂之一。由于其合成单体品种多、反应条件温和、专一、可控,配方调整余地大及其高分子材料的微观结构特点,可广泛用于涂料、黏合剂、泡沫塑料、合成纤维以及弹性体,已成为人们衣、食、住、行必不可少的材料之一,其本身就已经形成了一个多品种、多系列的材料家族,形成了完整的聚氨酯工业体系,这是其它树脂所不具备的。据有关报道,在全球聚氨酯产品的消耗总量中,北美洲和欧洲占到70%左右。美国人均年消耗聚氨酯材料约5.5kg,西欧约4.5kg,而我国的消费水平还很低,年人均不足0.5kg。溶剂型的聚氨酯涂料品种众多、用途广泛,在涂料产品中占有非常重要的地位。水性聚氨酯的研究始自20世纪50年代,60、70年代,对水性聚氨酯的研究、开发迅速发展,70年代开始工业化生产用作皮革涂饰剂的水性聚氨酯。进入90年代,随着人们环保意识以及环保法规的加强,环境友好的水性聚氨酯的研究、开发日益受到重视,其应用已由皮革涂饰剂不断扩展到涂料、黏合剂等领域,正在逐步占领溶剂型聚氨酯的市场。在水性树脂中,水性聚氨酯仍然是优秀树脂的代表,是现代水性树脂研究的热点之一。 1水性聚氨酯的合成单体 1.1多异氰酸酯(polyisocynate) 多异氰酸酯可以根据异氰酸酯基与碳原子连接的部位特点,可分为四大类:芳香族多异氰酸酯(如甲苯二异氰酸酯,TDI)、脂肪族多异氰酸酯(六亚甲基二异氰酸酯,HDI)、芳脂族多异氰酸酯(即在芳基和多个异氰酸酯基之间嵌有脂肪烃基-常为多亚甲基,如苯二亚甲基二异氰酸酯,XDI)和脂环族多异氰酸酯(即在环烷烃上带有多个异氰酸酯基,如异佛尔酮二异氰酸酯,IPDI。芳香族多异氰酸酯合成的聚氨酯树脂户外耐候性差,易黄变和粉化,属于“黄变性多异氰酸酯”,但价格低,来源方便,在我国应用广泛,如TDI常用于室内涂层用树脂;脂肪族多异氰酸酯耐候性好,不黄变,其应用不断扩大,欧美发达国家已经成为主流的多异氰酸酯单体;芳脂族和脂环族多异氰酸酯接近脂肪族多异氰酸酯,也属于“不黄变性多异氰酸酯”。水性聚氨酯合成用的多异氰酸酯主要有TDI、IPDI、HDI、TMXDI(四甲基苯二亚甲基二异氰酸酯)。TMXDI可直接用于水性体系,或用于零VOC水性聚氨酯的合成。

预聚体法合成水性聚氨酯树脂配方设计计算 王宇晖 (苏州吉人高新材料(股份)有限公司,江苏省,苏州 215143;) 摘要:利用聚氨酯线形加成聚合反应分子量的控制方程,作者建立了水性聚氨酯树脂配方设计的数学模型计算公式,采用控制NCO/OH摩尔比的方法,合成平均大分子量为2500~4000低粘度预聚体,在水中定量增链,最终合成分子量为1.5~2.5万的大分子水性聚氨酯树脂,其有机溶剂含量不高于15%。采用这种方法,为水性聚氨酯树脂配方设计提供了理论依据,对水性聚氨酯树脂的开发研究,大大缩短了实验过程。 关键词:预聚体法合成水性聚氨酯树脂理论;配方设计计算方法;制备方法;控制NCO/OH摩尔比;高聚物的分子量控制;不必除去少量溶剂。 图书分类号:TQ 311文献标志码:A Preparation and preparation of aqueous polyurethane resin formula by the method of pre polymer Wang Yuhui (Suzhou hi tech material (share) Co., Ltd., Jiangsu, Suzhou 215143, China;) Abstract: using linear polyurethane addition polymerization reaction of molecular weight control equation, the authors establish the mathematical model of the waterborne polyurethane resin formulation design calculation formula, the control method of the NCO / Oh ratio, synthetic average molecular weight for 2500 to 4000 low viscosity pre dimer, in quantitative increase chain, eventually the synthetic molecular weight was 1.5 ~ 2.5 million of macromolecular aqueous polyurethane resin, ————————————————————————

水性聚氨酯涂料是目前市场需求量较大的产品之一, 它适用于热敏温度低于(60 —80) ℃常温交联固化的高、中档木器(家具等), 高档建筑装饰、高级汽车、飞机及航天器材等的中涂和表面涂装。 产品配方: 1、改性三聚体交联剂产品可由TDI 、IPDI 、MD I 和XDI 等异氰酸酯制造。其芳香族NCO 反应温度在(120—150) ℃ ,脂肪族NCO 反应温度在(150—200) ℃。它的最大优点是无黄变, 水白透明, 较适用于羧酸型等水性聚氨酯的常温交联剂。为增强综合性能, 需采用两个NCO 基团活性不同的二异氰酸酯,并要将反应中产生的端NCO 用多元醇- 羧酸反应掉, 以利于胺中和及产物的水溶性。由于其熔点高,反应需分阶段在有机溶剂中进行, 有机膦催化剂及120 ℃ 以上温度, 异氰酸酯可发生自缩聚反应,生成三聚体化合物。其催化剂中戊杂环膦化氢是最有效的, 反应温度低, 收率可达90 % , 再用三聚催化法促进反应完全, 并对残基进行封闭。 产品配方:NCO :多元醇羧酸( 物质的量比) 为6:1:1.43。 工艺步骤: 多元醇- 羧酸溶液制备, 按配方将新戊二醇、苯偏三甲酸酐、DMPA 、二甲苯、甲苯加入反应釜搅拌,升温至80 ℃ , 完成溶解后, 升温至148 ℃ 回流脱水至透明后, 过滤出料备用。亚胺预聚体的制备: 按配方将二甲苯、甲苯加入反应釜, 升温至148 ℃ 回流脱水后, 加入10 % 磷酸( 甲苯) 液降温至 120 ℃ , 通入氮气, 将TD I 、IPDI 加入单体滴加釜, 在2 . 5h 内完成滴加后, 升温至130 ℃ 反应1h , 将10 % 戊杂环膦化氢液加入滴加釜, 开始缓慢滴加, 不断观察物料反应情况, 防止爆聚, 滴完在130℃ 反应2h 、140 ℃ 1h 、145 ℃ 30min , 降温至70 ℃ , 将多元醇- 羧酸液加入滴加釜开始滴加,滴完在70 ℃ 反应(2—3) h , 检测NCO 转化率达96 % , 加入10 % 醋酸锂液, 此时有两种工艺: 一是降温至25 ℃ , 静置7d ; 二是升温至(80—90) ℃ 反应(2—3) h , 测游离TD I 在0.3% 以下, 加入10 % 对甲苯磺酸甲酯液、10 % 二甲基吡唑液升温至85 ℃ 反应20min , 抽真空脱出2/3量的有机溶剂, 再加入亲水溶剂调节固含量为50 % , 降温至50 ℃ 加入50 % 三乙胺水溶液、N-甲苯二乙醇胺调节p H 值至8.5 , 升温到60 ℃ 反应至透明, 降温到40 ℃ 出料。 2、改性HDI 缩二脲交联剂 产品配方: NCO:H2O = 3:1.1, NCO:OH =6:1, 理论NCO 含量= 15.9 % , 采用分阶段聚合反应、中和法。 工艺步骤: 多元醇- 羧酸溶液的制备, 按配方将新戊二醇、偏苯三甲酸酐、DMPA 、二甲苯、甲苯加入反应釜, 升温至80℃ 溶解均匀, 再升温至148 ℃ 回流脱水至透明无水后, 降温至40 ℃ 出料备用。HDI 预聚体制备: 按配方将己二异氰酸酯、二甲苯加入反应釜, 通入氮气, 升温至65 ℃ , 加入10 % 磷酸(甲

十种常用水性聚氨酯涂料配方大揭密 水性聚氨酯涂料是目前市场需求量较大的产品之一, 它适用于热敏温度低于(60 — 80) ℃常温交联固化的高、中档木器(家具等), 高档建筑装饰、高级汽车、飞机及航天器材等的中涂和表面涂装。 产品配方: 1、改性三聚体交联剂产品可由TDI 、IPDI 、MD I 和XDI 等异氰酸酯制造。其芳香族NCO 反应温度在(120—150) ℃,脂肪族NCO 反应温度在(150—200) ℃。它的最大优点是无黄变, 水白透明, 较适用于羧酸型等水性聚氨酯的常温交联剂。为增强综合性能, 需采用两个NCO 基团活性不同的二异氰酸酯,并要将反应中产生的端NCO 用多元醇- 羧酸反应掉, 以利于胺中和及产物的水溶性。由于其熔点高,反应需分阶段在有机溶剂中进行, 有机膦催化剂及120 ℃以上温度, 异氰酸酯可发生自缩聚反应,生成三聚体化合物。其催化剂中戊杂环膦化氢是最有效的, 反应温度低, 收率可达90 % , 再用三聚催化法促进反应完全, 并对残基进行封闭。 产品配方:NCO :多元醇羧酸( 物质的量比) 为6:1:1.43。 工艺步骤: 多元醇- 羧酸溶液制备, 按配方将新戊二醇、苯偏三甲酸酐、DMPA 、二甲苯、甲苯加入反应釜搅拌,升温至80 ℃ , 完成溶解后, 升温至148 ℃回流脱水至透明后, 过滤出料备用。亚胺预聚体的制备: 按配方将二甲苯、甲苯加入反应釜, 升温至148 ℃回流脱水后, 加入10 % 磷酸( 甲苯) 液降温至120 ℃ , 通入氮气, 将TD I 、IPDI 加入单体滴加釜, 在2 . 5h 内完成滴加后, 升温至130 ℃反应1h , 将10 % 戊杂环膦化氢液加入滴加釜, 开始缓慢滴加, 不断观察物料反应情况, 防止爆聚, 滴完在130℃反应2h 、140 ℃ 1h 、145 ℃30min , 降温至70 ℃, 将多元醇- 羧酸液加入滴加釜开始滴加,滴完在70 ℃反应(2—3) h , 检测NCO 转化率达96 % , 加入10 % 醋酸锂液, 此时有两种工艺: 一是降温至25 ℃ , 静置7d ; 二是升温至(80—90) ℃反应(2—3) h , 测游离TD I 在0.3% 以下, 加入10 % 对甲苯磺酸甲酯液、10 % 二甲基吡唑液升温至85 ℃反应20min , 抽真空脱出2/3量的有机溶剂, 再加入亲水溶剂调节固含量为50 % , 降温至50 ℃加入50 % 三乙胺水溶液、N-甲苯二乙醇胺调节p H 值至8.5 , 升温到60 ℃反应至透明, 降温到40 ℃出料. 2、改性HDI 缩二脲交联剂 产品配方: NCO:H2O = 3:1.1,NCO:OH =6:1, 理论NCO 含量= 15.9 % , 采用分阶段聚合反应、中和法。 工艺步骤: 多元醇- 羧酸溶液的制备, 按配方将新戊二醇、偏苯三甲酸酐、DMPA 、二甲苯、甲苯加入反应釜, 升温至80℃溶解均匀, 再升温至148 ℃回流脱水至透明无水后, 降温至40 ℃出料备用。HDI 预聚体制备: 按配方将己二异氰酸酯、二甲苯加入反应釜, 通入氮气, 升温至65 ℃, 加入10 % 磷酸(甲苯) 液搅匀, 将去离子水加入滴加釜开始滴加, 反应自放热, 控制自升温在80 ℃以下, 完成滴加后, 升温至90 ℃反应1h 、120 ℃ 2h 、130 ℃ 1h , 降温至70 ℃ , 再将多元醇- 羧酸液进入滴加釜开始滴加,滴完后在70 ℃反应(2

单组份聚氨酯涂料成分,配方设计原理及生产工艺 导读:本文详细介绍了单组份聚氨酯涂料的研究背景,技术,参考配方等,本文中的配方数据经过修改,如需更详细资料,可咨询我们的技术工程师。 聚氨酯又称聚氨基甲酸酯,在涂料方面是目前综合性能较好的品种之一,已获得了广泛的应用。禾川化学专业从事单组份聚氨酯涂料成分分析、配方还原、研发外包服务,为涂料相关企业提供一整套配方技术解决方案。 一.背景 聚氨酯又称聚氨基甲酸酯,分子结构中含有相当数量的氨基甲酸酯以及脲、醚、酯等基团,具有耐磨、耐油、耐酸碱、耐水以及耐化学药品等优异性能。聚氨酯广泛应用于胶粘剂、涂料、弹性体、泡沫塑料等诸多领域。在涂料方面是目前综合性能较好的品种之一,已获得了广泛的应用;其中单组分聚氨酯防水涂料具有不易挥发、利于环保、生产简单及使用方便等特点,其市场需求量日益增多.聚氨酯树脂涂料防水和力学性能优异,固化后涂膜具有耐磨性、耐腐蚀性、耐候性良好以及硬度大、弹性高等优点,因此在交通、建筑、家用电器、仪器仪表、木器家俱、涂料、胶粘剂、弹性体、泡沫材料、皮革制品、金属及塑料制品等多个领域得到了广泛的应用。聚氨酯树脂涂料可分为双组分与单组分两种,单组分聚氨酯涂料则省去了施工前的配料工序,不会发生计量差错,使用操作简便。 禾川化学是一家专业从事精细化学品以及高分子分析、研发的公司,具有丰富的分析研发经验,经过多年的技术积累,可以运用尖端的科学仪器、完善的标准图谱库、强大原材料库,彻底解决众多化工企业生产研发过程中遇到的难题,利用其八大服务优势,最终实现企业产品性能改进及新产品研发。

样品分析检测流程:样品确认—物理表征前处理—大型仪器分析—工程师解谱—分析结果验证—后续技术服务。有任何配方技术难题,可即刻联系禾川化学技术团队,我们将为企业提供一站式配方技术解决方案! 二.单组份聚氨酯涂料配方技术 2.1单组份聚氨酯涂料影响因素 2.1.1预聚反应温度和时间 理论上预聚体反应温度超过100℃时,体系中会有脲键生成,改变预聚体的结构,最终影响产品质量。 在80℃下预聚反应1.5 h所测的-NCO含量基本与理论值吻合,延长反应时间-NCO含量趋于稳定。在70℃下预聚时,温度低,反应不完全,体系的流动性好,表观黏度小,-NCO含量高于理论值,即使反应2.5 h也达不到反应终点;在90℃下反应,温度高,-NCO基团活性大,反应生成的-NHCOO-部分可进一步与未反应的-NCO生成脲,使-NCO含量明低于理论值,体系的黏度也比80℃时的大。预聚温度控制在(80-+5)℃,反应1.5~2.0 h。 2.1.2聚醚 用于单组分聚氨酯防水涂料的聚醚多元醇可以是单一官能度或不同官能度的聚醚复合。为保证涂膜具有优异的强度和弹性,在合成预聚体时采用二官能度聚醚和三官能度聚醚按一定质量比复合。 相关数据表明,随着复合醚中N220比例的增大,涂膜的拉伸强度下降,伸长率增大,硬度有稍微的下降。原因是当二官能度的聚醚多元醇的比例较小时,制得的聚氨酯固化后,涂膜中交联网络密度较高,抗拉强度高,但脆性大,易断

水性双组分聚氨酯涂料的研究进展 摘要:综述了水性双组分聚氨酯涂料的组成、性能和应用研究新进展。 关键词:水性聚氨酯涂料;活化期;双组分;应用 双组分聚氨酯涂料具有优良的机械性能(涂膜硬度高、附着力强、耐磨性高等),良好的耐化学品性、耐候性和低温成膜性能,广泛应用于工业防护、木器家具和汽车涂饰等方面。随着各国环保法规的健全和人们环保意识的增强,传统溶剂型聚氨酯涂料中的挥发性有机化合物(VOC)的排放量受到愈来愈严格的限制。开发低污染、高性能、多功能的环保型水性涂料成为涂料技术发展的主要方向。水性双组分聚氨酯涂料将溶剂型双组分聚氨酯涂料的高性能和水性涂料的低VOC排放相结合,成为涂料工业研究的热点。水性双组分聚氨酯涂料由含羟基的水性多元醇和含NCO基的固化剂组成。多元醇组分和固化剂组分各有独特的特性。本文综述了水性聚氨酯涂料的新进展。 1 水性多元醇体系 双组分水性聚氨酯涂料配方是单独的多元醇与异氰酸酯基团的分散50。涂膜后水分蒸发和组件的形式反应交联聚合物网络。虽然2K水性聚氨酯涂料,应该从理论上讲,从溶剂型2K 系统,涂料有55相匹配的属性,在实践中,缺乏足够的耐水性,光泽度,耐候性和硬度。水性2K系统的成功,到现在为止,依赖于一些重要的和经常笨拙制定曲折。例如,多元醇的需要,这就需要两个60羟基官能聚氨酯形成反应和水分散性的基团,通常是不市售。丙烯酸酯聚合物与酸和羟基功能的方法之一(美国专利号5075370所示),是由(65自由基聚合)共聚丙烯酸单体和羟丙烯酸酯单体(如羟乙基丙烯酸或甲基丙烯酸羟乙酯)。不幸的是,羟烷基丙烯酸酯是相当昂贵的。此外,也很难使羟丙烯酸酯聚合物都高的羟基官能度和分子量足够低,低VOC,可交联的涂料系统价值。其结果是涂层的物理性质,化学性质比本来是可取的较低水平。最近开发的含羟基丙烯酸聚合物烯丙基醇烷氧基烯丙基醇(见,例如,美国专利号5525,693)克服使用羟丙烯酸单体的一些限制。然而,这些树脂的价值,到现在为止,被证实主要用于溶剂基聚氨酯涂料(见'693专利的例子9-11)或高苯乙烯(> 50 WT。%),树脂(见美国专利。 5646225),而不是用于水性聚氨酯涂料。 第二个常见的方式来调整的2K水性聚氨酯涂料的配方是修改的聚异氰酸酯。迄今为止所作的工作大多使用了部分反应,它具有亲水性聚醚(见,例如,美国专利号5200489,5194487,5389718和5563207)更新日期聚异氰酸酯。聚异氰酸酯亲水乳化交联剂,共反应物提高了兼容性。这种方法也有缺点,但是。首先必须合成,亲水性的聚异氰酸酯。第二,更昂贵的亲水性聚异氰酸酯,必须使用(未修改的聚异氰酸酯相比),得到相同的士官功能贡献。第三,亲水性的聚异氰酸酯涂层纳入,往往使得其水敏感性高得无法接受。 第三种方法修改的处理,同时保持在制定商业聚异氰酸酯。令人担忧的关键问题是如何充分地分散在水中的异氰酸酯,因为从商业聚异氰酸酯的乳液往往聚集和解决。粒径的聚异氰酸酯是一种方法,减少高剪切混合(见上述雅各布文章引用)。不幸的是,高剪切混合能源密集型的,耗时,需要特殊的设备。添加助溶剂和乳化剂可以帮助,但是,这至少是部分失败使用水系统的目的。需要改进的水性聚氨酯涂料组合物。最好,成分配方,以显著减少油漆和涂料中的VOC和HAPS的水平。最好,组成双组分体系没有涂层的物理性质,基于水性PUD的缺点。一个理想的双组分系统将使用商业的聚异氰酸酯,但不会要求高剪切混合。此外,理想的配方将消除任何需要,从昂贵的羟acryate单体多元醇组件。最后,行业将受益于2K水性聚氨酯配方,使涂料与物理性质,化学性质,包括高光泽度,硬度,耐冲击性,柔韧性,耐候性和耐化学性良好的平衡。

常用水性聚氨酯涂料配方 水性聚氨酯涂料是目前市场需求量较大的产品之一, 它适用于热敏温度低于(60 — 80) ℃常温交联固化的高、中档木器(家具等), 高档建筑装饰、高级汽车、飞机及航天器材等的中涂和表面涂装。 产品配方: 1、改性三聚体交联剂产品可由TDI 、IPDI 、MD I 和XDI 等异氰酸酯制造。其芳香族NCO 反应温度在(120—150) ℃,脂肪族NCO 反应温度在(150—200) ℃。它的最大优点是无黄变, 水白透明, 较适用于羧酸型等水性聚氨酯的常温交联剂。为增强综合性能, 需采用两个NCO 基团活性不同的二异氰酸酯,并要将 反应中产生的端NCO 用多元醇- 羧酸反应掉, 以利于胺中和及产物的水溶性。由于其熔点高,反应需分阶段在有机溶剂中进行, 有机膦催化剂及120 ℃以上温度, 异氰酸酯可发生自缩聚反应,生成三聚体化合物。其催化剂中戊杂环膦化氢是最有效的, 反应温度低, 收率可达90 % , 再用三聚催化法促进反应完全, 并对残基进行封闭。 产品配方:NCO :多元醇羧酸( 物质的量比) 为6:1:1.43。 工艺步骤: 多元醇- 羧酸溶液制备, 按配方将新戊二醇、苯偏三甲酸酐、DMPA 、二甲苯、甲苯加入反应釜搅拌,升温至 80 ℃ , 完成溶解后, 升温至148 ℃回流脱水至透明后, 过滤出料备用。亚胺预聚体的制备: 按配方将二甲苯、甲苯加入反应釜, 升温至148 ℃回流脱水后, 加入10 % 磷酸( 甲苯) 液降温至120 ℃ , 通入氮气, 将TD I 、IPDI 加入单体滴加釜, 在2 . 5h 内完成滴加后, 升温至130 ℃反应1h , 将10 % 戊杂环膦化氢液加入滴加釜, 开始缓慢滴加, 不断观察物料反应情况, 防止爆聚, 滴完在130℃反应2h 、140 ℃ 1h 、145 ℃ 30min , 降温至70 ℃ , 将多元醇- 羧酸液加入滴加釜开始滴加,滴完 在70 ℃反应(2—3) h , 检测NCO 转化率达96 % , 加入10 % 醋酸锂液, 此时有两种工艺: 一是降温至25 ℃ , 静置7d ; 二是升温至(80—90) ℃反应(2—3) h , 测游离TD I 在0.3% 以下, 加入10 % 对甲苯磺酸甲酯液、10 % 二甲基吡唑液升温至85 ℃反应20min , 抽真空脱出2/3量的有机溶剂, 再加入亲水溶剂调节固含量为50 % , 降温至50 ℃加入50 % 三乙胺水溶液、

配方介绍: 此水性漆配方以水性聚氨酯分散体和丙烯酸酯乳液为主要原料,适用于木器表漆和塑料。成膜后为全哑光清漆。用此配方开发的产品有成本的优势。 原料代码投料数量 1 华津思R4188 50.00 2 华津思HD1902 15.00 3 纯水7.22 4 DPnB 3.00 5 DPM 2.50 6 PA30 0.50 7 BYK028 0.43 8 BYK346 0.10 9 TS-100 2.60 10 Glide 440 0.26 11 RM-2020 0.10 12 RM-8W 0.10 13 95%乙醇 4.78 14 纯水13.48 总计100 注释: 华津思R4188: 水性聚氨酯分散体. 华津思HD1902: 华津思丙烯酸酯乳液. DPnB: 二丙二醇丁醚. 美国陶氏化学. DPM: 二丙二醇甲醚. 美国陶氏化学. PA30: 分散剂。巴斯夫 BYK028:消泡剂BYK BYK346: 润湿剂BYK TS-100: 消光粉迪高 Glide 440: 流平剂 RM-2020:罗门哈斯增稠剂,非离子聚氨酯 RM-8W:罗门哈斯增稠剂,非离子聚氨酯 调配方法: 1. 依次投入1、2、3,开机400-600转/分钟,搅拌均匀10分钟。 2. 在400-600转/分钟速度状态下再加入4、5, 搅拌均匀10分钟。 3. 再加入6,7,8 在800-1000转/分钟速度高速分散10分钟。 4. 再加入9,在1000-1500转/分钟速度分散分钟。 5. 再加入10,在600-800转/分钟速度搅拌均匀5分钟。 6. 将11和12,先用13兑稀均匀, 然后慢慢加入以上溶液,在400-600转/分钟速度搅均10-15分钟。 7. 加入14调粘度. 送检合格包装。