一篇Marek Piatkowski写的关于如何实施精益培训的文章,觉得很全面,很多观念也对我们从事精益的人很有启发,就尝试着将它翻译后贴出来。文章挺长的,word文档有22页,就只有翻译一两页后贴一次了。过程中才发现翻译工作还真不是件容易的事,只有勉为其难了,就当对自己是否理解文章意思的一个检验好了,希望大家发现不对的地方多提意见。

Training Recommendations for Implementing Lean

关于精益实施的培训建议

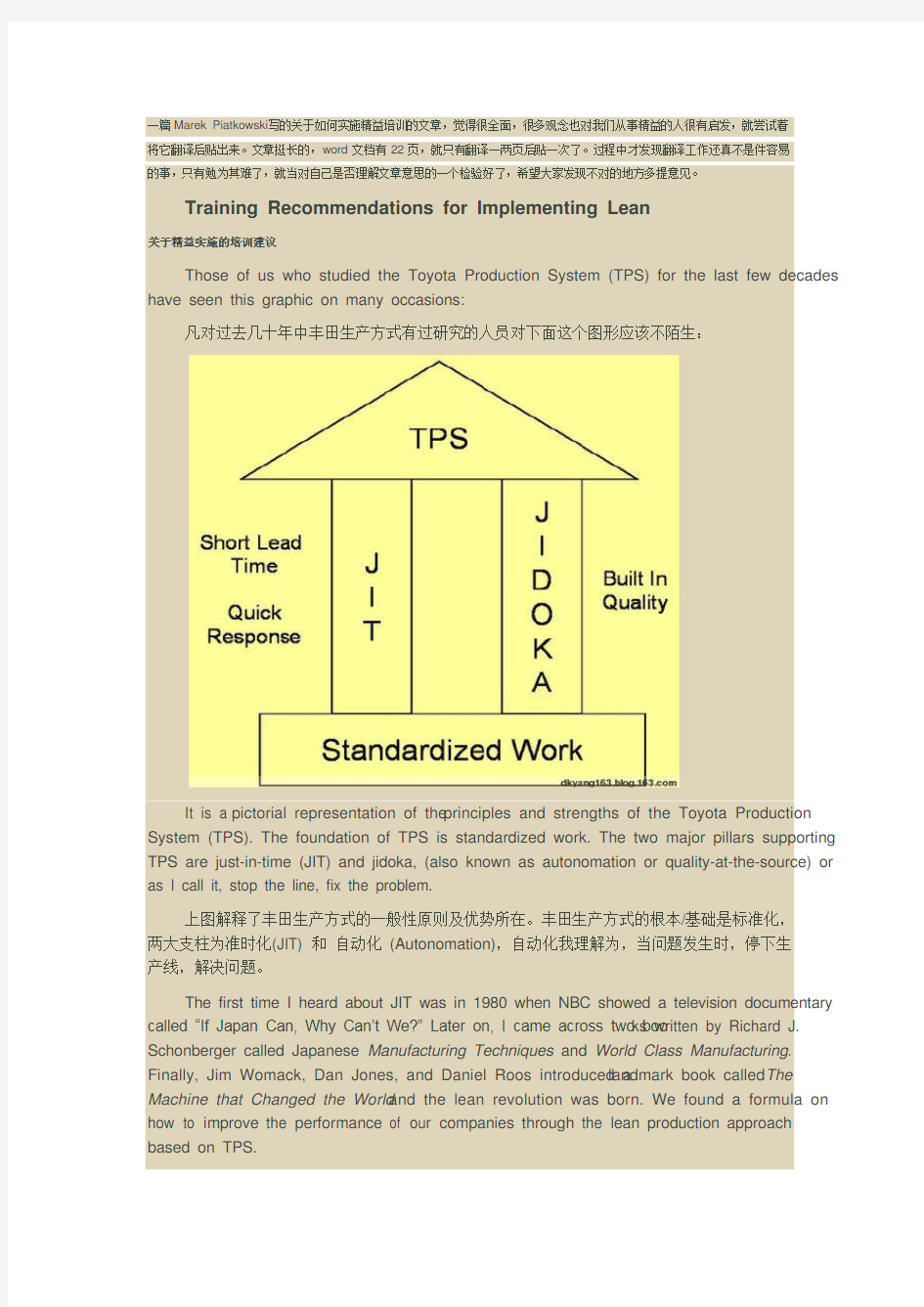

Those of us who studied the Toyota Production System (TPS) for the last few decades have seen this graphic on many occasions:

凡对过去几十年中丰田生产方式有过研究的人员对下面这个图形应该不陌生:

It is a pictorial representation of the principles and strengths of the Toyota Production System (TPS). The foundation of TPS is standardized work. The two major pillars supporting TPS are just-in-time (JIT) and jidoka, (also known as autonomation or quality-at-the-source) or as I call it, stop the line, fix the problem.

上图解释了丰田生产方式的一般性原则及优势所在。丰田生产方式的根本/基础是标准化,两大支柱为准时化(JIT) 和自动化(Autonomation),自动化我理解为,当问题发生时,停下生产线,解决问题。

The first time I heard about JIT was in 1980 when NBC showed a television documentary called ―If Japan Can, Why Can’t We?‖ Later on, I came across two boo ks written by Richard J. Schonberger called Japanese Manufacturing Techniques and World Class Manufacturing. Finally, Jim Womack, Dan Jones, and Daniel Roos introduced a landmark book called The Machine that Changed the World and the lean revolution was born. We found a formula on how to improve the performance of our companies through the lean production approach based on TPS.

我第一次听说JIT是在1980年NBC播出一个电视纪录片叫做―如果日本能,为什么我们不能?‖稍后,我偶然看到Richard J. Schonberger写的两本书―Japanese Manufacturing Techniques”和―World Class Manufacturing‖。最后,Jim Womack, Dan Jones和Daniel Roos 介绍了一本里程碑式的书名叫―改变世界的机器‖随之这精益革命诞生了。我们终于找到了一种如何提高我们公司表现的准则,那就是--源于丰田生产方式的精益生产。

We started to study any publication that came out of Japan. We learned about quality circles, waste, 5S, kanbans, kaizens, single-minute exchange of dies (SMED), flow, cell layout, supermarkets, and value-stream mapping. We learned a lot. During the last 20 years, we also implemented a lot of these new lean methodologies and processes. Unfortunately, the results are limited and most of the new processes do not last long term.

我们开始学习任何一本来自日本的有关这方面的刊物。我们学习了质量圈,浪费,5S,Kanban,Kaizen持续改善, SMED快速切换, Flow流程化, Cell Layout单元生产, Supermarkets 超市管理, 和VSM价值流程图。我们学习了很多。在过去的20年,我们也同时执行了当中一些新的精益方法和流程。不幸的是,改善效果很有限并且大部分的新方法不能长时间维持。(是不是与我们改善现状很相似?--DK)

What we are forgetting is that we need to have a total understanding of all lean processes in order to successfully implement the program. We need to have the right people involved in the implementation and we need to follow a learning model developed by Toyota. Many companies initiate training activities and attempt to implement different aspects of lean looking for a quick fix. It took Toyota over 50 years to develop what we now call the TPS. You cannot expect long-term results by rushing the implementation or not investing in training.

为了成功的推行精益项目我们必需全面理解所有的精益流程和方法,但我们往往忘记了这点。我们需要有正确的人员参与推行,我们需要遵循众多的丰田公司初始培训中总结发展的学习模型并且努力为精益方式的不同方面找到实施方案。我们现在所叫的丰田生产方式是丰田公司花了超过50年时间发展起来的。你不能期望仅仅通过快速的实施或者投入培训即可达到长期形成的效果。

A lean environment requires a different style of management, style of leadership, performance measurements, organizational structures, thinking, and culture. We have done a lot of training and made organizational changes, but do we really understand how to select people to implement and run lean manufacturing? Do we know what skills they need to be effective in a lean environment or what kind of training we need to develop to be successful in implementing lean?

In the following pages, I will try to answer these questions, give some directions, and offer recommendations in the area of training requirements for implementing lean.

一个精益的环境要求不同的管理风格,领导方式,绩效考核系统,组织架构,思想和企业文化。我们已经做过很多有关组织变革的培训,但是我们真正懂得了怎样选择正确的人来实施和运行精益生产吗?我们是否真正知道什么样的技能是让他们在精益环境中更有效率所必需的?或者什么样的培训是精益生产成功实施所必需的?在下面的叙述中,我将试着去回答这些问题,在实施精益生产的培训方面给出一些指引和提供一些参考意见。

When Toyota opened its first manufacturing facility in North America in 1984 with the launch of the NUMMI joint venture with GM, there was a lot of promotion regarding the amount

of training that would be offered to new employees. Training was one of the major attractions to getting a job at Toyota, beginning with NUMMI and later on with TMM in Georgetown, Kentucky, and TMMC in Cambridge, Ontario. I joined TMMC in June of 1987 as the training manager. Here are some of my initial observations about Toyota’s training style.

当丰田公司于1984年在北美与通用合资兴建第一家制造工厂HUMMI的时候,有很多关于公司会提供大量培训给新员工的宣传。培训在那时成为加入丰田公司最有吸引力的地方,开始是HUMMI工厂,随后是Georgetown, Kentucky的TMM,以及在Cambridge, Ontario 的TMMC。我在1987年6月作为培训经理加入TMMC。以下是一些我最初对丰田培训风格的观察资料。

Observation 1: Training Is Done by Managers and Leaders

观察报告之一:培训的实质是管理者的亲历亲为

One of my first discover ies about training at Toyota was that there was very little wr itten about TPS. There w ere no books or operating manuals. There were some br ochures and handouts, but nothing close to what w e are used to, and there were no written policies defining w hat TPS was.

我的第一个关于丰田培训的发现就是这儿很少有关于什么是丰田生产方式的书面记载。根本没有书籍或指南性的东西。这儿只是一些薄的分发下来的小册子或印刷品,但不类似跟我们常用的那些东西,并且没有任何条条款款来规定或定义什么是丰田生产方式。

Toyota very heavily depends on the spoken w ord to train and sustain the knowledge of TPS from one generation to another. Exper ienced group leaders, team leaders, senior executives, managers, engineers and specialists become mentors and trainers. Training on many occasions is conducted one-on-one with hand-generated notes or pictorials. (A method we have since learned to call value-stream mapping). There are sit-down sessions as well as visits to the manufacturing floor or to the w arehouse or to the office to observe actual processes in action.

丰田非常依赖于言传身教这种方式来保持它的生产方式。富有经验的集团领导者,团队领导者,资深的执行者,经理,工程师和专家们购成指导者和培训师。培训很多时候就通过简单的纪录和图表的方式完成。(我们曾经学习过一种叫价值流程图的方法)。现场会议也是方式之一,比如我们在参观制造厂,库房,办公室,或者正在运转的流程时。

TPS is considered a living, dynamic, and alw ays changing entity. There have been modifications and i mprovements to TPS since its intr oduction over 50 years ago. These impr ovements result from contr ibutions from individuals who w ere able to overcome some of the process issues or find a better way.

丰田生产方式一直被当作一种活生生的,动态的,随时变化着的体系存在。自从50年前产生丰田生产方式的那一刻起他就不断地在自我完善和提高。这种持续改善对个体的贡献就表现在能不断的克服自我流程上的问题并找到好的解决办法。

There are no formal certification processes to become a TPS trainer or a mentor. There is no such a thing as a ―TPS instructor.‖ There are groups of internal consultants in each plant or major business uni t w hose pr imary responsibility is to help senior managers move the organization towards the ideal state. Many of these individuals have r eceived intensive training through Toyota’s Operations Management C onsulting D ivision (OMCD). It was established to dev elop and diffuse the system through Toyota and its suppliers. Each leader is responsible for teaching and training his or her subordinates, and this is d one almost daily. (In 1992, Toyota founded the Toyota Supplier Support Center (TSSC) in the United States to provide North Amer ican companies with tr aining in TPS. TSSC is modeled on OMCD).

在丰田从没有什么正式的程序来认证一个人是否成为丰田生产方式的培训师。也没有什么―丰田生产方式讲师‖一说。但在丰田有一个内部顾问团队,其存在于丰田的每个工厂或哪些主要职责为帮助高级管理人员们达到一个理想组织的商业机构中。他们都接受过OMCD组织(丰田运作管理咨询公司)的严格训练。OMCD的建立是为了在丰田和他的供应商中发展和传播丰田模式,组织的每位领导者负责传导知识和培训下属,并且这几乎已经变成他们日常工作。(在1992年,丰田在美国建立了丰田供应商支持中心来对北美的公司提供丰田生产方式的培训。TSSC实质上是OMCD组织的一个翻版)

This training process is very similar to a tr ade apprenticeship program, wher e an experienced cr aftsman takes a student ―under his wing‖ and teaches him knowledge and skills required to perfor m a job. It really does not matter if you are a new employee on a shop floor or a newly promoted manager. Ther e alw ays will be a senior mentor or an advisor waiting to teach you.

这种培训方式与传统手艺人带学徒的方法非常相似,一个技艺高超的工匠亲历亲为地教以知识和技能直到学徒能出师为止。所以不会在意你是否为来自一线的新员工或者刚刚提升到一个新岗位上,这里总会有位资深的指导老师来教授你。

The amazing part of this teaching process is how consistent and reliable it is. Everybody gets the same point, there are no conflicting messages, there are no individual interpretations of TPS philosophies, and there are no disagreements. The success of TPS is that everybody understands the principles and follows them. Their superiors immediately correct those who attempt to do or teach something outside the pr inciples and philosophies o f TPS. This is where we learned the meaning of a Japanese proverb, ―The nail that sticks out gets hammered in.‖

这种培训最令人惊异的地方在于它是如此的一致和可靠。每个人都掌握的是同样的要点,根本没有任何冲突或矛盾的信息,没有任何人对丰田生产方式哲学体系有自己不同的理解和秉持不同意见。丰田生产方式最大的成功在于每个人都懂得并追随她。有任何可能违背丰田法则和哲学体系的情形都能立即得到来自高层的纠正。正如我们了解到的一句日本谚语:―任何伸出的钉子都会被敲进去。‖

Observation 2: On-the-Job Training (OJT)

观察报告二:在职培训

All new managers and team leaders hired by Toyota in North America ar e required to spend a day working on the line. During the second day of my first trip to Japan, I spent eight hours working on the car assembly line. This is where I learne d the meaning of OJT or learning by doing.

所有北美丰田公司招聘的经理和团队领导者都要求一天的一线工作。记得我第一次到日本参观访问的第二天,我花了8个小时时间在汽车装配线上,就是在这个地方我知道了什么是OJT或者说是从工作中学习。

In 1988, TMMC hired its first group of team leaders. After an initial four weeks of training in Japan, they returned to Cambr idge, w here, under the supervision of the Japanese instructors, they started to learn how to assemble cars. After a period of time, some of our team leaders started voicing a certain level of disappointment that they were not receiving the amount of tr aining that they w ere promised. We discovered that many of our employees were expecting to attend a traditional classroom style of tr aining w ith books, instructors, homework, and final exams. This was not how Toyota intended to train its work force. The main training methodology was OJT.

OJT consists not only of training on how to perform your specific job, but also on the proper use of tools, equipment, observation of safety rules, quality procedures, human resource policies, preventive maintenance, ordering materials, and reporting problems. It consists of learning how the individual operating processes worked and what was the role of each team member to support these processe s. OJT is conducted on the shop floor by observing, trying out, and practicing different work elements of a job, and using standardized work sheets as a guides.

1998年,TMMC招聘了她的第一个管理团队。经过4个星期在日本的初步培训,他们回到了剑桥,在日本老师的管理之下,他们开始学习汽车装配。经过一段时间,一些团队领导们开始表露出他们的失望,他们认为他们并没有接受到如当初所承诺的相应数量的培训。我们发现我们很多员工期望参加的是那种传统的―课堂+书本‖方式的培训,老师,家庭作业,最终的测试。这不是丰田培训工人的方式,OJT方式才是丰田主要的培训手段。OJT不仅仅是培训你如何完成你具体的工作,还包括对设备,工具的正确使用,对安全法规,质量保证程序,人力资源政策,预防性维护系统,材料采购的学习了解以及如何报告问题;还有助于了解系统中不同程序之间以及组织中各成员之间是如何一起协同工作的。OJT通过对一线不同工作要素的观察,试验,实践,最终达到标准化来指导我们的工作。

Toyota emphasizes not only the ability to perfor m the job, but also to perform it well (according to the standa rd)and within the takt time. In order to do this, operators are trained on the ―secrets of the trade‖ — the intricacies of every function. For example: the proper use of a spray gun in order to paint a part in three passe s rather than five; the proper use of an air gun to create a required torque and to prevent injuries; the proper use of a w elding torch to prevent pinholes; or the proper use of metal cutters.

丰田不但是强调一种完成工作的能力,而且更强调在需求时间内按标准工作方式将工作完成得更好。为了达到这种结果,操作员们会接受一种名叫―技术性职业诀窍‖的多方面培训,例如:正确使用喷漆枪使得在一个部件上3次往复喷涂比5次更有效;正确使用空压气枪得到符合要求的力矩并且防止受伤害;正确使用焊枪防止出现针孔废品;或者正确使用金属材料切割机。

Observation 3: Understanding the Principles of TPS

观察报告3:理解丰田生产方式理念

All newly hired Toyota employees in North Amer ica attend a five-day orientation dur ing the first week of employment. The training consists of classroom training and exercises covering such subjects as the team concept, pr oduction system, kanban, kaizen, quality pr inciples, attendance policies, safety policies, labor-management relations, housekeeping, and competitive conditions in the auto industry.

所有加入丰田北美公司的新员工会参加5天的新员工入职培训。内容包括理论培训和实践,涵盖了团队观念,生产系统,看板,改善,质量理念,出勤政策,安全政策,人工管理相关政策,清洁和汽车行业竞争现状等等方面。

The orientation training is followed by OJT, in which each trainee works side-by-side with a Toyota trainer or a group leader on the assembly line. The same methodology is used for office employees. Each new employee is assigned a trainer responsible not only for teaching the job elements and job content, but also for explaining how to perform the job in accordance w ith TPS rules and policies. OJT lasts from six to eight w eeks.

入职培训都遵循OJT的要求,即在装配线上在职培训的每一个新员工都有一个丰田培训员或者组长一起工作。此培训方法对办公室人员也一样。为每位新员工指派的培训员不仅仅要负责培训工作本身的要素和内容而且还需要解释如何依照丰田的规则和政策来达成工作。OJT持续6至8星期。

All employees are expected to follow their jobs as defined. No variation is toler ated. At the end of the initial OJT, most of the new employees have a fundamental know ledge of the basic TPS principles:

每位员工都被期望是按照工作指示去做事。而在完成最初的在职培训之后,这些新员工中的大部分将会对丰田生产方式的知识和原则有一个基本的认识:

·Teambuilding

·团队建设

·Single-piece flow

·一件流

·Pull and kanban

·拉动和看板

·Takt time

·节拍时间

·Achieve the highest quality

·高质量的达成

·Cost drivers

·成本导向

·How to identify, report, and solve problems

·识别,报告和解决问题的能力

·Seven types of waste

·7大浪费

·Kaizen

·改善

Three rules of JIT 准时化生产的3个规则

1. Produce only what the customer needs

只生产顾客所需要的

2. In the right quantity

只生产合适的数量

3. At the right time

只在合适的时间生产

By giving every employee this foundation of TPS know ledge, Toyota creates a very uniform workforce. The result is that everybody knows how to perfor m their jobs, what the standards are, what is expected, and how to deal w ith abnor mal situations.

通过提供给每位员工这些丰田生产方式的基础培训,丰田创建了一致的生产力。在这里每个人都知道怎样达到工作目标,什么是标准,公司的期望在那里以及怎样处理异常状况。

Observation 4: Five N ecessary Skills of a Leader

Observation 4: Five N ecessary Skills of a Leader

观察报告4:领导者的5个必要技能

Toyota requires five basic levels of knowledge and skills from a leader:

丰田要求作为一个领导者,他在知识和技能方面需要达到以下5个基本水准:

1. Know ledge of r oles and responsibilities

对自己角色和职责的认知

2. Know ledge of job elements

具有本质工作要求的所有要素

3. Training skills

培训的技巧

4. Leadership skills

领导才能

5. Kaizen skills

改善技能

1. Know ledge of roles and r esponsibilities

所扮演角色和工作职责的认知

Know ledge of work responsibi lities includes understanding one’s role, responsibilities, and author ity as a leader at Toyota. It includes the awareness of the need to perfor m w ork according to company policy, a commitment to meet the production plan, and following company rules and pr ocedures. A leader’s knowledge, responsibility, and author ity are directly related to successful implementation of TPS in the workplace, where TPS was developed. This is where the work begins.

工作职责方面的认知包括对自己在组织中所扮角色,职责以及在丰田作为领导者的权力的理解。它包括知晓如何去根据公司政策完成工作,承担完成生产计划的义务,遵循公司规则和程序。领导者的知识,职责和权利直接关系到丰田生产方式能否成功实施。

2. Know ledge of job elements

工作相关知识

Know ledge of job elements means knowledge regarding materials, machinery, tools, processe s, methods,and the necessary kinds of technologies concerning fabr ication, assembly, machine settings, etc. This also includes know-how, skills in combining mater ials, machinery, and workers for maximum efficiency. It requires practical knowledge of the workplace. Consequently, this system cannot be used effectively until the processes, fabrication methods, and other necessary technologies are understood.

工作相关知识是指有关材料,机器,模具,流程,方法以及各种跟制造,装配,机器设置等等相关的知识。同时也包括知道如何去整合材料,设备和人员来达到效率最大化的能力。这就要求领导者具有一定的实际工厂工作经验,确确实实理解工艺流程,制造方法和必要的工艺知识,不然,这个系统就不会发挥出效率。

3. Training skills

培训技巧

Training skills are needed to provide adequate education and training for operators.This skill requires an understanding of basic tools, such as standardized w ork sheets, job instructions, standard work tables, work instruction shee ts, principles of a pull system, and preventive maintenance among others. Leaders foster the development of highly skilled employees because each operator is responsible for a range of different pr ocesse s and quality has to be built in at each process.

为了更好的训练和培训操作员工,培训技巧是必不可少的。包括对基本工具的熟知,比如标准加工单,工作指令,标准工作台,工作图表,拉动系统原理,和预防维护系统。并且激励熟练员工的个人发展,因为一线的操作员工们才是各工序产品质量的制造者。

4. Leadership skills

领导能力

Being skillful at handling people is important when trying to build support and maintain smooth employee rela tionships. TPS emphasizes respect for people and operator participation in improvement activities. Because Toyota bases its work methods on a human-or iented philosophy, it encourages leaders to treat employees as individuals.

当我们在试着在员工之间建立并维持一种相互支持的关系时,巧妙地处理人与人之间的关系是非常重要的。丰田方式强调人与人之间相互尊重和在改善活动中分享。因为丰田基于的是以人为本的文化,在丰田鼓励领导者们私人款待员工。

5. Kaizen skills

改善技巧

Leaders must be skillful at conducting kaizen and eliminating waste in the workplace. This is how they help raise work efficiency, improve quality, ensure safety, and lower costs.

At Toyota, team leaders and group leaders develop standardized work as a starting point for making impr ovements. They determine the work sequence to combine tasks in such a way to eliminate waste.

领导者必须非常熟练地引导持续改善活动消除工厂的浪费,这些都有助于提高工作效率,提升品质,确保安全和降低成本。在丰田,组长和团队负责人将标准化工作作为改善的第一步。他们测定工作次序来合并作业任务来消除浪费。

Observation 5: Development of Managers and Leaders

Observation 5: Development of Managers and Leaders

A manager or a leader is responsible for var ious aspects of the production process, such as quality, cost, safety, production volume, etc. He or she is responsible for the activities, training, and the development of staff and must maintain the integr ity of TPS in the workplace.

管理者们对生产流程的方方面面负责,比如质量,成本,安全,产量等等。他们同时也对员工的行为,培训以及未来的发展负责并且必需维持丰田生产方式在工厂的完整实施。

In order to achieve this, all new managers, group leaders, team leaders, engineers and specialists receive additional training on TPS. These courses were offer ed gradually over a period of three years. As each North American operation matured and started to depend less and less on the knowledge of Japanese trainers, the N orth Amer ican managers were given the responsibility to sustain TPS. These courses included:

为了达到这个目的,所有新到的经理,团队领袖,小组长,工程师和专家们都要接受丰田生产方式的附加培训。这些课程在超过三年的时间中逐渐提出,北美的工厂也逐渐成熟,于是越来越少的依靠到日本本土的培训师,维持丰田生产方式的运行已成为北美工厂的经理们的管理职责。这些课程包含:

1. The role of the supervisor

主管的工作职责

2. Job instructions

工作描述

3. Standardized work

标准化工作

4. Pr inciples of a pull system and JIT

拉动生产方式和及时化生产的原理

5. Problem solving

解决问题技巧

6. Kaizen workshops

持续改善活动

1. The role of a supervisor

主管职责

The tr aining material for this course consisted of a videotape about a day in a life of a group leader in Japan and a training manual called ―The Role of Supervisor.‖ It was a de tailed description of all activities that a supervisor is expected to perfor m during the course of a day or a week. It divided the responsibilities among team leaders, group leaders, and assistan t managers.

培训材料由一盘录像带和一本培训手册组成,录像带纪录的是作为丰田主管具有代表性的一天例行工作,手册则是―主管的职责‖的描述。培训材料非常详细的描述了一个主管被期望在这一天或一周的培训中能完成的所有活动。并在小组长,团队领导者和经理们之间划分了不同的职责。

It not only defined the expectations and the responsibilities of the supervisor, but it also provided infor mation on how and when to perform these functions. It spelled out in minor detail what time to arr ive for work, how to start a work day, what reports to complete, what to do dur ing every moment of a work day, what changes to look for, what to monitor and contr ol and how to address any issue s. It defined the scope of activities and responsibilities with respect to quality, safety, production, maintenance, people, and costs.

不仅仅简单定义出对主管的期待和他们应尽的职责,并且同时对如何履行以及在什么时候履行这些功能给出了信息。培训材料较为详细的讲明什么时候工作,怎样开始工作,需要完成什么样的报告,每个工作日每个时间段需要做什么,需要寻找那些变化,那些是需要监测和控制的,怎样去处理。培训中会明确给出主管们在质量,安全,产品,设备维护,人员和成本方面的可采取措施的职权范围。

All supervisors and managers were expected to participate and present dur ing daily regular walk-about meetings, quality review meeting, manpower planning meetings, quality audits, production review meetings, etc.

所有主管及经理们都被期望亲自参与出席每天的例会,质量评审会议,人力计划会议,质量审核,生产评审会议等等。

2. Job instructions

工作描述

In order to be an effective instructor each leader must have the knowledge of the actual job elements and posse ss instructional skills. Job know ledge consists of the information and skills requir ed to perform specific jobs. It also consist s of information about the quality standards, material s, work sequence, and expectations. Each leader must also posse ss the

technical skills to perform each operation. Instructional skills refer to the ability to transfer this information, knowledge, and skills to others.

为了成为一个强力的讲师,每一位领导者都必须拥有本职工作的知识和培训技巧。本职工作知识包含准确完成工作所必要的知识和技能,同时也包含质量标准,材料,作业次序,目标等知识,当然还必须具备完成每一项操作的专门技能。培训技能既是将信息,知识和技能传递给其他人的能力。

Job instruction training teaches a well-defined standard methodology of learning and it teaches job training techniques. Learning is achieved through three steps:

工作指导培训课程讲授了一种明确的标准学习方法和工作培训技巧。学习的三个步骤为:

·Explanation 解释说明

·Demonstration 示范

·Participation 参与

Each job is defined by using a job breakdown sheet, listing all major steps and points of the job. It serves as a checklist to assure that the teaching method is correct. Instructors are taught how to prepare operators to perfor m jobs, how to show them the jobs —stressing the important steps —and what to look for as operators practice. Toyota’s philosophy is, ―If the worker hasn’t learned, the instructor hasn’t taught.‖

每项工作都通过一种工作细分表来加以详细描述,工作的每个主要步骤和要点都被列出。然后用作检查清单来确保讲授的方法是正确的。

3. Standardized work

标准作业

The foundation of the everyday operation of TPS is standardized work. It regulates every single step in the entire process of producing an automobile. It concentrates on operator movements and identifies the best and the most efficient sequence for each manufactur ing and assembly pr ocess. It is always repeated in exactly the same way, therefore avoiding unnecessary motion and w asted effort, maintaining quality, assuring safety, and preventing equipment damage. Standardized work establishes guidelines for three centr al elements of a work process:

丰田生产方式每天运行的基础就是工作标准化。它控制着汽车生产流程的每一步。它集中关注于操作员在制造和装配过程中如何达到动作的最优化和最有效率的顺序。它总是严格的重复相同的方法,从而避免了不必要的动作,消除浪费,维持了稳定的质量,保证了安全以及预防设备损坏。标准化为工作流程的三个中心要素建立了一个指导方针,这三大要素为:§Takt time

§节拍时间

§Working sequence

§作业顺序

§Standar d in-process inventory

§标准半制品库存(标准手持)

Takt time is the amount of time required to produce a single part or to complete a given amount of w ork. It is determined by dividing total daily (or monthly) working time by daily (or monthly) customer requirements. The w ork sequence defines the step-by-step order in which an operation is to be performed. The in-process inventory controls the flow of mater ial

by defining how much inventory should be stored in-between processe s. Work is not considered standardized until necessary information is documented in these three forms:

节拍时间就是生产出一件产品或者完成给定工作所要求的时间总和。它由每天(或每月)的工作时间除以每天(或每月)客户要求的订单量所得。作业顺序即为完成工作的每一步的具体描述。标准半制品库存定义和控制各相邻工序之间半成品及材料的合理库存量。当然,工作能否标准化取决于以下三个方面的信息是否能被完成:

§Standar d production capacity sheet

§标准产能表

§Standar d work combination table

§标准作业组合表

§Standar d work chart

§标准作业图

(DK:

标准作业代表最好、最容易、最安全的方法。

标准作业的三要素:节拍、标准手持、作业顺序。

节拍——生产一件产品或一个零部件的标准时间。

标准手持——一条生产线上最低的、仅此就能满足需要的在制品数量,包括安装在设备上的那部分。

作业顺序——每位作业人员在标准节拍时间内必须遵循的操作顺序和应完成的相应的作业任务。)

4. Pr inciples of a pull system – JIT

拉动式生产系统—准时化生产

JIT r efers to producing and moving w hat is needed, when it is needed, and in exactly the amount, it is needed. JIT relays on three operating principles:

准时化生产就是在需要的时间,为需要的工序/地点,生产或运送需要数量的产品。它倚赖于三个操作环节的实施:

§Pull

§拉动生产系统

§Continuous flow processing

§连续流

§Takt time

§节拍时间

As we know, it is virtually impossible to achieve accurate timing in getting the right part to the right place. Toyota reversed a traditional process of information flow contr olling the flow of parts. At Toyota, the next process picks up what is needed from the previous process. Material flow dictates the information flow, and the tool used to accomplish this is kanban.

正如我们所知,当我们到一个地方去取用需要的部件时在时间上事实上不大可能做到很精确。丰田在这方面对产线的控制就完全颠覆了传统的那种信息流控制生产物流的生产转运方式。在丰田,都是下工序到上工序去取用需要数量的部件,生产物流反过来控制计划信息流,这种工具就是俗称的看板系统。

Continuous flow processing eliminates the stops and starts that are common in a traditional production system. To accomplish continuous flow processing, it is necessary to produce an i tem and immediately pass it on to the next small process. All processes produce and move only one piece at a time – single piece flow.

连续流避免了传统生产方式下的周期性批量生产方式,即生产一批停下再生产下一批。为了达到连续流动,所有流程上必须生产一件立即传递到下一个工序生产,即实现一件流。

A level production schedule is a system used by the production control department. It attempts to level and sequence production, by averaging both the volume and a sequence of different model types on a mixed-model pr oduction line. Single-minute exchange of die (SMED) or quick changeover is requi red where a single piece flow is impossible to achieve due to time-consuming setup changes. This typically is a batch production process, where lot sizes must be reduced as much as possible.

生产管理部门通常会系统地制定出一个平衡稳定的生产计划,它试图通过对复合型生产线上不同产量和工艺顺序的调整安排让生产线平稳且有序地运作。在很多时候,由于模具或产品转换会耗费很多的时间使得一件流不可能实施,快速换模(SMED)或快速转产的应用就显得尤为重要,至少可以让传统的大批量生产的每一个批量尽可能地减少。

5. Problem solving

问题解决

Toyota defines a problem as a discrepancy between the current situation and a standard or ideal situation. The Toyota problem-solving process provides a format for presenting and reporting facts to others, and provides a common language and methodology. There are several general purposes for solving problems. These include problem solving to maintain the current level or status, to improve the current capacity or capability, and pr eventive problem solving to keep problems from re-occurring.

丰田认为:所谓问题,就是现实和标准(或理想)之间的差距。丰田的问题解决流程不仅仅提供了一种通用的语言和方法,也提供了一种介绍和报告的格式,涵盖了解决问题的几个普遍意义上的问题,包括如何维持当前水平或状况,如何提高当前能力以及预防性的措施让问题不再重复发生。

The problem solving model involves four phases and it is based on the Plan, D o, Check, and Action (PDCA) cycle. Each phase contains several components including: problem identification, analysis, formulation of countermeasures, development of plan of implementation, communication and buy-in of the plan, and execution. Following the execution there are steps required to monitor and measure the progress of implementation, modifications to the plan if necessary, evaluation of final results and standardization of the process to prevent problems from recurring.

丰田的问题解决模型包括4个阶段:(DK: 即我们平时所说的PDCA,这里略过。)

Problem solving training also introduces a standard way of collecting and analyzing the information, presenting countermeasures and the implementation plan. This problem solving report became know as an A3 Report, which has frequently been called a storyboard. The A3 report is the only way that any issues, problems, or proposals are presented to management for review, evaluation, or approval.

6. Kaizen workshops

During the kaizen workshop all previously obtained know ledge and exper ience about TPS methods and pr actices come to the table. Kaizen workshops are usually run as a very intense activity over a few days. This is a SWAT-type of an approach to impr ovements or solving problems. Objectives of a kaizen workshop are to achieve specific objectives in the ar ea of quality, productivity, or cost. Not achieving these objectives is considered a failure.

In a kaizen workshop, participants start by identifying all w ork elements of the process an d by analyzing every step of standardized work. They collect data, they analyze the layout of the operation, the investigate material and infor mation flow, equipment downtime, quality issues, and they identify opportunities for impr ovement. Solutions are created and changes to the physical layout or methodologies are implemented overnight. New ly implemented changes are immediately evaluated and this process continuous until the defined objectives are accomplished.

精益生产游戏Lean Game

本月7,8号,在公司内部组织了一次精益生产游戏活动(Lean Game)。通过此次活动,让所有参与者对什么是精益生产以及怎样在工厂进行精益生产活动有了进一步认识。觉得挺有意思,拿出来分享一下。

精益游戏一开始需要8名接受过精益生产培训的人员参与,通过用游戏的方式来模拟一间传统加工工厂的生产活动,大致会进行5~6轮,并在每轮之后,参与成员对结果进行总结、分析、讨论来找到可进行改善的地方,然后进行下轮游戏。

精益游戏的规则大致如下:

?该模拟的传统加工工厂的工序为:

计划—冲压—装配—热处理—质检—库房—顾客

?每个工序的工作指导书及规则:

计划:

小组根据3种主计划选定一组生产计划,计划员按照计划安排产品的生产顺序,确保冲压工按正确顺序进行生产。(比如计划一:8个红色,2个蓝色,2个黄色)

冲压:

按照计划生产,冲压完毕的产品(积木)放进容器内,当容器内数量达到6个后,通知物料员送到下工序。当冲压另一种颜色的产品时,需用秒表计时30秒的换模时间。薪金由你冲压产品的数量决定。

装配:

将两个小零件和两个大零件(小积木和大积木)装配到已冲压的半成品上,放入容器内,当容器内产品为6件后,需运送到下工序。同样,薪金由生产数量决定。

热处理:

将上工序产品放进加热炉加热,产品按批加热,即一同进炉,一同出炉,每批最大容量为8件,需加热60秒。红色产品只能单独加热,黄色与蓝色可以一起加热。该工序初始库存为3个未加热红色产品。装运批量同样为6件产品(不多不少),且红色不可与其他颜色产品混装。

质检:

根据废品标准进行检验,合格品放入容器,当达到6个后通知物料员送到下个工序。

仓库:

给客户供应产品并记录供货状况(分迟交货和未交货),游戏开始后每15秒,客户会要求一种产品,如有就马上送,如没有作好迟交纪录,如在下个订单来前都没有交货,则作未交货纪录。初始库存为3红,3黄,3蓝。

顾客:

客户有48张卡片作为48个订单(红,黄,蓝三种,红色比例最大),第一个订单在游戏开始后30秒发出,以后间隔15秒一个订单。最后一张订单发出15秒后,该轮游戏结束。客户有些特殊订单会随机发出,12倍于普通订单交货时间(3分钟)几倍于普通订单的售价。

物料员:

各个工作站之间搬运成品及半成品,给冲压和装配工位提供零件。(该零件为顾客处回收的成品拆卸得到)

规则介绍完毕之后游戏正式开始:

第一轮:

第一轮布局的安排设置是固定的:

实际游戏布局照片如下:

我们故意将每个工序离得较远,物料员在这轮游戏中往返奔波,累得够呛;其他工序也不平衡,有很忙碌的,也有很闲的。48个订单很快就生产完了,但结果如何呢?游戏结束后,统计了交货情况及在线库存,结果分析见下表。(注:该表为整个游戏共5轮的结果记录,请对应每轮结果分析)

备注: 该表格的计算有具体的公式,在这里就不详加介绍了。

如果以利润来判断该轮结束后工厂的盈利状况,那么显然是亏本。

利润= -179单位交货率= 71%。

随后,参与成员间进行了分析讨论,认识到现场布局不合理,工序交叉,且工序之间不平衡,于是做出了一些改善:(注:每轮中,只允许选择最多3个改善点)

1.改变布局,按流程顺序首尾相连;make a flow

2.消除生产瓶颈,装配人员减少两个零件的装配,由加热工人在空闲时装配;

3.移动代表各个工序的桌子靠在一起,减少物料员的走动距离。

第二轮:

那我们先看看第二轮如何呢?

首先是布局改变了,我们能清晰地看到流程并且物料员的走动距离变短了。装配与热处理的配合消除了流程中的瓶颈工序。那么结果如何呢?

利润= -156 单位交货率=81%

看来它们均有上升,但工厂仍然不赚钱啊,为什么呢?在接下来的讨论中有人已经注意到桌子(代表工厂厂房,设备等固定投资)的数量,以及生产结束时大量的半成品和成品数量是影响利润的一个原因。

该轮讨论后决定如下改善:

1.优化布局,流程,去掉两张桌子(优化流程,节约厂房空间);

2.热处理炉由一个8格60秒加热时间的换为两个4格加热时间为80秒的小加热炉(小批量,生产更具弹性)

3.实行单件流,冲压和装配之间1件传输(一件流)

第三轮:

让我们看看经过第二轮改变后效果如何呢?

可以看到,流程结合更紧密,物料员已经几乎无事可做,偶尔帮助拆卸成品提供零件(其实在之前讨论时已经有人提出去掉物料员,但一次只能改善3处,就未作优先处理)。并且在此轮,游戏小组已经敢于接受顾客的特殊订单了。那么,该轮完后,结果又如何呢?

利润= -33 单位交货率= 85%

看上去有很大改善,但还是没赚钱,问题在哪儿呢?小组人员又开始了讨论,下面原因被认为是主要的影响:库存仍然很大,废品率升高,有3个特殊订单没能完成。

小组进行分析讨论后决定出新的三个改善点:

1.冲压工序换模具时间从原来的30秒提高为15秒(通过SMED,在工厂可以实现的)

2.加热炉换为4个迷你型的,每个2格,加热时间80秒

3.省去物料员工作,流水作业

第四轮:

物料员没有啦:

在该轮中,又增加了3个特殊订单(增加的同时会减掉3个普通订单)。

该轮结束后:

利润= 169 交货率= 96%

大家已经开始欢呼了,工厂第一次赚钱了,并且在顾客不断增加特殊订单的情况下,工厂的交货率仍然保持在96%。但,仍然不足够。

这时候需要介入引导参与者了:a. 取消计划员,引入看板方式,采用拉动系统。客户每15秒要求一件产品,我们的生产周期是多少?看板容量需要设置多少?b.那些防呆措施可以采取,用自检代替质检?

经过讨论,小组成员决定如下改变:

1.取消计划人员,采用拉动系统,看板容量在库房为5:2:2(红:黄:蓝),加热处看板容量为4:1:1(红:黄:蓝)

2.确定质检标准,每个工序自检,取消专门的质检工序;

3.去掉一张工作桌

第五轮:

此轮结束,大获全胜:

利润= 381 交货率= 98%

随后进行的一些总结中,大家也都谈了很多,包括我自己在这个过程中也有新的体会和思考:

1.值得一提的是整个过程我都没强调5S,但大家在整个过程中都非常注意零件(不同颜色形状的积木)的整理,整顿,非常自觉的做5S。但在工厂为什么5S就那么难以推行呢?

2.很多工厂推行精益生产失败,是不是他们在顺序上出错?比如在该游戏中,如果在布局流程改进之前就推行一件流和看板,当然会失败。

3.工厂有多大能力在多长时间里做出改善,这非常需要了解,不然一次性给工厂太多培训,太多改善点,会适得其反。所以为什么即使在一个游戏中,一次也仅仅允许3个改善。

也许还有很多,会留给我们慢慢去体会。

搞好精益班组管理,为企业创造效益 ——精益学习心得体会 我有幸参加了包头精益班组管理培训班,在为期5天的培训时间里,在公司的精心组织和各位老师们的精彩讲解下,培训圆满完成,使我受益非浅。 作为一名班组长,通过这次培训,让我真正了解到了班组长的作用,对自己该怎样做好一个好班长有了更深的认识。班组长是上级与一线生产员工的主要沟通桥梁,起着承上启下的重要作用,是生产一线的组织者和指挥者,也是直接生产者,他综合素质的高低,将直接影响班组管理的好坏。所以,班组长不仅要具备善于沟通、执行力要强、具有影响力、带领团队等管理能力,还要掌握足够的技术技能、与人共事的人事技能和思想技能。作为公司最基层的管理者—个班组长,通过五天的学习,感触颇深。 一、沟通 因为班组每个人的思想意识、文化素质、性格脾气都不一样,这就需要在工作和生活中进行观察了解、掌握班员的基本情况、摸清班员的心理想法,找出问题所在,求同存异。通过各种班组技能竞赛和业余趣味活动来增强班组的凝聚力,让每一个班员从心里把班组当成自己的第二个家。 二、支持 在工作中班组成员间产生分歧是不可避免的,单靠争执和

命令在很多时候是不能够解决问题的。通过换位思考,征求意见等方法与班组成员间建立和谐的劳动关系,增加个人感情之间的友谊,获得信任,也就会在工作中得到班组成员间的大力支持。 三、执行 在获得班组大部分成员的支持后,对于对于厂里各项规章 制度在自己带头遵守,严于律己、以身作则的条件下,执行力 度就会自然而然的大大增强。我自己明白下一步应该怎么做。通过这次培训使我明白了班组长要明确自己在班组中的角色,对自己的定位要清楚,明白工作的主要职责,了解上级对自己 的期望和班组员工对自己的期望。在工作中逐步实践,使班组 在完成好工作任务的同时建立起更和谐的劳动关系,使全体班 组成员认清发展形式,转变发展机遇,坚定发展信心。要能带 领班组成员,设定一个共同明确的目标,朝着这个目标制定行 动方向,有计划、有步骤的实施。 四、坚持 精益化是企业必须迈过的一道坎,也是持续改进企业班组 管理水平的必由之路。精者,去粗也,不断提炼,精心筛选,从而找到解决问题的最佳方案;细者,入微也,究其根由,由 粗及细,从而找到事物内在的联系和规律性。“益”是精益化的 必然途径,“精”是精益化的自然结果。单纯看管理“精益”似乎 是一个非常笼统的概念,怎么提升管理精益化,如何提升,提 升什么,没有具体、明确的内容,但要是把它放到具体的业务

精益生产综合知识考试题 姓名:成绩: 一、填空题(1*25) 1. 无废品、零库存、低成本和产品多样化是精益生产方式追求的无止境的尽善尽美的目标。 2. 根据安全生产理论进行系统科学地分析,事故的直接原因是人的不安全行为、物的不安全状态。 3.PDCA循环的含义是计划、实施(执行)、检查、处理(行动)。 4.生产过程中的“三不伤害”是不伤害自己、不伤害他人、不被他人伤害。 5. 精益生产方式中的“三为体制”就是以生产现场为中心,以生产工人为主体, 以车间主任为首. 6. 组织生产线依靠一种称为看板的形式。即由看板传递下道向上退需求的信息(看板的形式不限,关键在于能够传递信息)。 7. 强调质量是生产出来而非检验出来的,由生产中的质量管理来保证最终质量.生产过程中对质量的检验与控制在每一道工序都进行。 8. 精益生产方式两大核心:第一,追求零库存。第二,追求快速反应,即快速应对 市场的变化。 9. 精益生产是一种追求无库存生产,或使库存达到极小的生产系统,为此而开发了包括 看板在内的一系列具体方式,并逐渐形成了一套独具特色的生产经营体系。 精益生产主要研究时间和效率,注重提升系统的稳定性,50多年来精益生产的成功案例已证实。 二.选择题(2*10) 1.5S管理的核心是什么?( B ) A.整理 B.整顿 C.清洁 D.清扫 2.我们宏星公司的5S应如何做?( A ) A. 5S是日常工作一部分,靠大家持之以恒做下去 B.做四个月就可以了 C. 第一次有计划地大家做,以后靠干部做 D. 车间做就行了 3. 下面与制造产品质量无关的一类人员是( C )。 A.产品设计人员 B.产品制造人员 C.产品检验人员 D.设备保证人员 4. 公司什么地方需要整理整顿?( C ) A. 工作现场 B. 办公室 C. 全公司的每个地方 D. 仓库 5. 看板的三大作用不包括( C ) A. 传递生产信息 B. 保证生产现场的标准操作 C. 识别浪费 6. 不是实施精益生产的具体手法的是( C ) A. 生产同步化 B. 生产均衡化 C. 生产人性化 D. 生产柔性化 7. 精益生产线布置时对设备的要求描述错误的是( D ) A. 小型化的设备 B. 设备的管线要整齐并有柔性 C. 物品在加工时的出入口要一致化 D. 设备要落脚生根 8. 精益生产的经营思想是( D ) A. 成本中心型 B. 售价中心型 C. 服务中心型 D. 利润中心型

精益管理培训心得体会 心得一:精益管理培训心得体会从在公司内听到精益生产这个词算起,至今差不多有两年有余了,回头读的第一本书就是詹姆斯沃麦克的《改变世界的机器》,读完这本书后加上华致赢企 管的专家的一些培训,结合自己对国内企业的一些了解,在此说说我对推行精益生产的一些看法。 一、精益推行,要从心开始。 有个广告词说得好‘沟通从心开始’,我们精益推行也不例外,只有真正从内心了解并接受了精益这个概念,才有可能把想法变成真正的行动,行动才是最重要的,这也和公司领导和精益老师常讲的’态度很重要,态度决定一切’一脉相承。 二、精益推行,首先要做好推行前的相关准备工作。 常言说得好:’兵马未动,粮草先行’,这个道理是相通的,就是在全面推行前,有必要做些精益和精益生产方面的培训工作,最好是全员培训。精益生产,我个人的理解是全员参与,持续改善提高的这样一个过程,但到目前为至,参与精益项目中来的还只是很少一部人,真正能主动去做精益的就更少了,且经常会听到或遇到有同事问’什么是精益或精益生产’这样的问题。 三、精益推行的方式上,个人觉得按下面的来做可能效果更好点: 1?精益的推行采取自愿自发的方式开展,公司出引导政策,并开展相关活动,充分调动并发挥员工的主观能动性,保证课题的开展是向公司需要的方向发展。 2?精益开展的具体内容,尽可能的围绕本部门的实际核心业务来开展,如果此业务涉及到的部门很多,可以把这个课题进行二级分解,甚至是三级四级分解,最终要体现到最基层员工全员参与,这样才能取得实际效果,从而能收到既把本职工作做好了又同时把精益改善也一并做好。3. 精益推行的过程中,要做好标准化的工作,要把一些东西进行提炼,形成规范和标准,并在实际工作去严格执行它,在执行的过程中还要对其进行精益改善,实现’实践一改善一再实践一再改善’这样一个完善过程。 4. 精益推行的过程中,要想取得好的效果,有关问题的解决最好由问题产生的部门来主导解决 ,其余相关部门积极配合,而不要由下游部门来推动上游部门来展开工作。 5. 精益推行要长期开展,不要搞短期行为。精益活动既然是个持续改善的过程,就必须长期开展下去,最终我们才能取得良好的结是。 心得二:ctpm精益管理培训学习心得上个月公司组织了ctpm精益管理培训,学习完后,本着分享为主,深入学习为辅,特在此分享学后心得体会。 ctpm精益化管理是建立在持续实行6s的基础上,不断改进不断完善而产生的,整理、整顿、 清扫、清洁、素养、安全,这六组红色的大字一直挂在我们工作的一个区域里面,我们每天抬头都能看见。但一直过了这么多年,却没有人真正关注过,更没有彻彻底底实行过。其实6s 是我们每个企业员工对工作的一种态度,一个习惯,一种修养。如果我们不去了解它,去学习它, 并且实施它,光当成口号喊喊,不改自由散漫的习惯,那么想要做到6s里所说的恐怕很不容易,恐怕非一朝一夕所能改变的。 6s管理不仅仅是每天打扫卫生,整理好办公用品,更应该是工作环境整洁有序,保证安全,以及树立良好的个人素质和自身修养;更应该不断的去改进和完善,让我们的工作更有秩序,更得心应手。结合自身情况灵活应用,更快更好的提高工作效率才是最最重要的。

精益生产基础知识普及 一、精益生产 1、什么是精益生产 ?精益生产是通过消除浪费提高周转和降低所有流程(不管是制造流程还是服务流程)成本的方法 ?一套被证明是很好的工具和解决方案 ?以最快的速度 ?降低所有商业流程中的成本 ?通过消除浪费 ?客户来定义价值,所有的改善是最大限度的为客户提供增值服务精益生产的方法告诉我们,不要做不能为客户增加价值的流程 2、为什么要推行精益生产? ?为客户增加价值 ?价值流动速度越快=成本越低 ?授权所有员工–每个人都要参与 ?通过精益改善,员工的工作氛围更好 ?大的改善比较容易做到,持续改善文化却比较难培养 ?推行精益生产将会取得持续渐进的业绩改善 ?20%-40%的生产力提升 ?20%-70%库存减少 ?通过减少批量,降低5%-20%的生产不良 ?对于按预测生产的库存品达到95%的可用率,对于按订单生产的产品95%-99%可以按时交货 3、精益生产需满足的条件:人、机、物、料、法 ?人,要稳定 ?员工离职率小于3%较好 ?执行率,如计划完成率越高越好 ?标准工时等 ?机,生产所试用的设备、工具等辅助生产设备

?设备综合效率(OEE)=设备产出时间/设备计划可用时间?物,指物料,半成品、配件、原料等产品用料 ?准时交货率=准时交货的次数/总交货次数 ?料, ?合格的物料 ?恰当的时间到达 ?库存合理 ?法,法则,生产过程中所遵循的规章制度 4、精益流程的特征 ?流动: 流程按照一定的速度尽可能的持续流动,没有浪费 ?标准作业: 准确的描述每个动作的周期时间,客户需求时间,每个细节的工作顺序,手上零件的最低库存 ?通过消除浪费建立流动,建立作业标准。 ?浪费是不增加价值的活动–例如:任何消耗资源但是在客户的角度来看不增加价值的活动。 5、精益生产的衡量指标 速度和浪费被认为是衡量精益项目的最主要的指标… ?速度 ?订货至交货时间-前置时间 ?前置时间= 库存总量/平均的客户需求量 ?浪费 ?周期流程效率等于增值时间和非增值时间的相比 ?效率(%) = 增值时间/ 增值时间+非增值时间 ?节拍时间 节拍时间=可用时间(秒)/客户需求量 ?可用时间= 生产时间中可用于生产产品的时间 ?客户需求量= 平均每天的需求 二、识别八大浪费 ?过量生产–生产比需要数更多的产品 ?搬运–过多的搬运物料或者是产品 ?多余动作–没有产生附加价值的动作

精益生产管理个人自我总结 精益生产管理个人自我总结XX年转眼过去了,工作期间在领导的培养、帮助,以及同事们的关心、支持下,我逐步完成了从技术处室到职能处室的转变和适应。经过这一年的精益推进经历,我的工作能力、思想、素质等各方面都有了进一步的认识和提高,现将一年来的精益工作总结如下; 一、认知篇:“加强学习、提高认识,以最短时间熟悉、适应工作环境”。 在精益办公室工作期间,我认真的学习了《丰田生产方式》、《制造管理体系csps》、《精益实施流程与细化工具》、《精益生产之jit管理实战》等相关精益生产方面的书籍,同时也大量的下载相关方面的文件进行自学,努力的提高自己的理论知识,确保能合理的运用在实践操作过程中。以“精益即信仰”的理念为核心思想,不断提高自己在推进精益工作中的觉悟和思想认知。业务

学习方面虚心向身边的同事请教,通过多看、多听、多想、多问、多做,努力使自己在最短的时间内熟悉工作环境和业务,保证全身心地投入到工作当中。期间,通过公司提供的培训平台,学习精益方面的基础知识,提高自己在精益推进方面的的水平,结合自身的实际情况,认真做好自己的本职工作。 二、实践篇:“积极配合、踏实肯干,以高效率保质、保量地完成各项工作任务”。 在精益推进的一年中,力求自己在最短的时间内系统的掌握精益推进的主要任务和职责,并在熟悉的基础上切实可行的运用到实际操作中来,在实际操作中我主要在以下几个方面进行了运用; “一串葡萄”计划的底板编写; 协助完成“一串葡萄”计划课题项目,这是我进入精益办公室在师傅的指导下做的第一项实践工作,也是最初开始了解精益生产中的‘jit’,同时也是通过这项工作认识到“一串葡萄”计划的

精益生产管理培训心得总结 精益管理方式已被我国很多企业引入和推广,目的是要解决企业在发展中遇到的问题、矛盾,改善企业的内部环境,提升核心竞争力,使企业在市场竞争中不断发展壮大。接下来就跟着的脚步一起去看一下关于精益生产管理培训心得总结吧。 精益生产管理培训心得总结篇1 自从公司开展精细化管理活动以来,对我个人的启发颇多。精细化管理促岗位职业化提升活动作为创先争优活动的延伸和深入。为了更好地使该项活动化虚为实,按照公司安排,公司各部门、各单位、各班组都制定详细的学习计划,制定了各自学习内容及要求,通过学习提高了公司员工的自身素质,同时大家也在学习的过程中对精细化管理有了全新的认识。 开展精细化管理,贵在精、细二字。细是精的前提,精是细的目的,二者相辅相成、缺一不可。细是强调的工作过程中的每一个细节,精则侧重于每一个环节上的工作质量,二者共同构成精细化管理的主体内容。企业推行精细化管理要从细上着眼、从精上下功夫。一方面要把工作做细,细节决定成败;另一方面还要把工作做精,精益求精才能实现一流目标。 精细化管理是科学、系统的管理模式,具有全员性、全面性和全过程性。全员性要求每一名员工的工作都要精细化,并精益求精;全面性说明它涉及到公司整个生产经营管理的各个层面和领域;全过程

性则要求精细化管理必须贯穿于每一项工作的每一个环节和细节。为此,实施精细化管理必须多管齐下、共同发力,而且要有步骤、分阶段、稳步向前推进。 一、努力营造员工对精细化管理的认同氛围,是推行精细化管理的基础和前提。 员工的认同是企业执行力的源泉,没有认同的决策和指令只能是一个口号、一句空话。因此,推行精细化管理的首要任务就是要提前引入这一理念,并使其尽快被广大员工理解和认同。要让员工充分认识到精细化管理决不是将简单的工作复杂化、无谓地增加工作量,而是要通过落实责任、量化细节、加强监督等措施,使各项工作逐步走上规范化、标准化的轨道,以有效地降低重复劳动所带来的额外工作量,在提高工作效率和工作质量的同时,就能有效降低企业成本,增强企业市场竞争力。 二、全面落实四个凡事的要求,是实施精细化管理的基本内容。 精细化管理要在做好细节的划分和量化的同时,重点强调凡事两个字,即必须要落实凡事有人负责、凡事有章可循、凡事有人监督、凡事有据可查的要求。 凡事有人负责。即要求每一项工作、每一个环节和每一个细节都必须有人负责,这是落实责任制的基本内容,也是精细化管理的最基本要求。精细化管理中凡事有人负责的责任制落实至关重要。所以,确保凡事有人负责是实施精细化管理的第一要务。 凡事有章可循。即要求每一项工作、每一个环节和每一个细节都

精益培训心得3篇 精益生产是贯彻以人为本的思想,通过管理模式、人员组织、制造过程、产品结构和市场供求等方面的变革,下面是精益培训心得,希望可以帮到大家。 篇一:精益培训心得 精益生产技术就是改善生产过程的最佳利器,采用了精益生产技术的日本丰田汽车公司,2003和2004年连续两个年度的营业利润均达到美国三大汽车公司(通用、福特、克莱斯勒)利润总和的6-7倍,这是因为精益生产的改善,能够同时达成品质、成本、交期、服务、士气的改善。 精益生产是贯彻以人为本的思想,通过管理模式、人员组织、制造过程、产品结构和市场供求等方面的变革,精简生产过程中一切无用、多余的东西,减少一切浪费,使生产系统能很快适应用户需求的不断变化,降低生产成本,并能最终达到包括市场供销在内的各方面最好的结果。"精"表示精良、精确、精美;"益"表示利益、效益。 经过两天的学习,我收获颇多。深刻领会到,作为一名合格的基层管理者,应该如何更好、更合理掌控分管鸡场的生产运作;并领悟到,应该以管理促创新,以创新促生产,以"精益生产"理念为种鸡场又好又快地发展保驾护航。针对这次培训学习,我做了以下几点总结:

一、降低基层管理人员提出改进、创新的门槛。基层人员只要提出合理、且对生产有益的改进就算一项成果,到年底的时候评比出优秀的成果,给予奖励和公布。这样才能激发基层人员的创造热情,将员工的智慧充分加以利用。 二、杜绝各种浪费以提高生产效率。操作的浪费在我们的工作中时刻存在,如可找出这些浪费及改善是关键,要找出我们身边的浪费只有全员参与才能做到更全面。要真正能达到杜绝各种浪费还要做大量的工作,需要大量的人力才能做到,所以我们做好宣传工作,动员全体员工积极参与才能杜绝各种浪费,达到提高生产效率的目的。 三、少人化、自动化。"少人化"是从"省人化"过度得来的,这需要提高员工的操作技能才可实现。而"自动化"除了设备自动化外,我觉得作为生产部门,人的"自动化"由其重要,人的"自动化"指我们每一个人都能自动去做事,自动去寻找问题并寻求解决措施,只有这样才能挖掘一个人的潜力,使的在少人的情况下能完成预期的工作任务。所以我们在人员的思想教育方面要多下功夫,使员工的意识上提高做到发处内心的自愿去做,只有这样才能达到"自动化"。 四、柔性生产。"柔性生产"实际就是我们常说的"一岗多能",如果我们每一个员工能够掌握多个岗位的操作技能,那么在生产上人员的调动方面较为灵活,是少人化、自动化及杜绝浪费提高生产效率的基础。要使每一个员工能掌握多个岗位的技能必须多给

【精益生产培训】精益生产基础知识培训 一、【课程介绍】 精益生产(LeanProduction)源于日本丰田汽车公司所创造的丰田生产方式 --- TPS (ToyotaProductionSystem)?其基本理念是通过寻找和消除生产过程中各种各样的浪费现象达到彻底降低成本的目的。它提出的准时化生产一一JIT (Just inTime)和自働化(Jidoka)极大地促进了日本工业的飞速发展,被称为“改变世界的机器”。 精益生产的运用,使丰田公司获得前所未有的生产绩效,它的利润因此超过福特与通用汽车公司利润的总和。近20年来,福特、通用电器、诺基亚、格兰仕、格力等全球卓越企业,皆以精益生产权威丰田公司作为学习标杆;世界500 强企业也纷纷引进这一先进的管理模式实施生产改造。这种管理模式作为能“抵御风险的生产系统”而被全球制造业所瞩目,被称为“最低成本的生产系统”。 21世纪,全球企业在相互激烈的竞争中进入微利时代。“精益生产”在几十年实践中得以成熟并完善。越来越多的中国企业成为精益制造者,而不再坐等昂贵的资本投入来扩大规模。精益是可以使您的工厂得到有效发展的最有前景的生产方式。 二、【课程对象】 制造业企业总经理、副总经理、生产总监、供应链总监、精益/生产经理、物流经理、采购经理、质量经理、物料经理、卓越制造经理、供应商等(本课程尤 其适合制造业企业全体干部集体参会、思考、研讨本企业的生产浪费、JIT、库存、资金周转率、缩短生产周期等相关问题,召开会后会,效果极佳)。 三、【课程收益】 (1)明确企业现场中的七大浪费,理解精益生产的精髓,最大限度地减少浪费 (2)学习准时化物料系统及实施技术,掌握混流生产及均衡生产技术,建立连续流和物料 超市控动系统 (3)掌握精益生产的一系列方法、工具 (4)学会利用生产过程中的设计、管理改进等方法,提高企业盈利能力 (5)采用精益化的控动生产系统,有效控制过程中的库存,降低制造循环时间,提高过程的循环效率(库存、资金周转率)及客户满意率 (6)如何迅速将存货削减,如何大幅缩短生产周期 (7)为精益生产在企业的具体实施打下坚实的基础 四、【教学特色】 采用讲授、游戏、头脑风暴、案例分析等多种方式,把高水平企业生产现场通过影像VCD资料搬到培训课堂。通过观看及分组讨论相结合,引导学员充分体会、领悟精益生产的精髓。 五、【培训大纲】 第一部分精益生产的理念及技术体系 ?精益生产的理念思想 ?精益生产的原理与效果

在体验、倾听、领悟、反思中不断提升 能源中心精益管理培训班心得体会 为期10天的能源中心精益管理第二期培训活动已落下帷幕,紧凑且内容丰富的专业培训,让我感触颇深。这是一次非常难得的学习机会,让我享受了高端专家们的精神食粮,聆听了专家们的教诲,感悟着专家们的管理思想,倾听与领悟使我终身受益,在这里与大家分享我的学习心得。 一、朱建农老师讲授精细化管理的实质 通过学习,懂得了精益生产管理的核心就是去除一切不增值的过程,消除一切过程中的浪费,以精细化、准时化、少人化、自动化的生产方式,以最低的成本生产出质量最优的产品,实现客户利益和企业效益的最大化。企业中最大的浪费是人力资源方面的浪费,其它的浪费,如:库存、等待、生产过剩、不合理的动作、制造不良品等,不管其如何巨大,都必须依靠人去解决。这里的人不仅仅指企业的管理人员,而是包括全体员工。因为,一方面,员工的经验和智慧是企业最宝贵的财富,他们了解企业生产流程的每个细节,他们也知道企业问题的症结,另一方面,企业中的大部分人是具体操作人员,领导层所占的比例较小。领导的智慧,不管其如何完美,都不足以解决企业中存在的所有问题,只有使全体员工的智慧得到利用,才能使企业在新的挑战中获得生存。就我们公司而言,如何找出这些浪费及改善是关键,要找出我们身边的浪费,只有全员参与才能将工作做的更好更全面。要真正能达到杜绝各种浪费必须做大量的工作,所以我们要

做好宣传工作,动员全体员工积极参与,杜绝各种浪费,达到提高生产效率的目的。 二、吴群学老师讲授沟通的艺术 此次邀请的海轩商学院吴群学院长的讲课给我们留下了深刻的印象,通过深入浅出的讲解和有效有趣的互动阐述了“管理=流程+表格”、“163法则”等实战管理方法,并教会大家对上级、平级、下级的有效沟通技巧,他针对我们基层管理者最关心的角色管理、目标管理、团队管理、自我管理管理问题着手,帮助我们在短时间内掌握关键有效的方法,使大家受益匪浅。 三、胡健老师组织“7S”现场打造实践活动 秉承理论和实践相结合的培训宗旨,海轩商学院的胡健老师讲授了“7S”推行的18个工具,并指导我们开展了为期两天的现场库房打造实践活动,目的就是莫让“7S”只是看起来很美,不论是“学”还是“做”,都更加强调笃行实干,要取得“进一步整改、深一步落实”的效果。若还与以往一般,为了应付上级要求而搭台子、摆场子、做样子,即使看起来再美,恐怕也只是中看不中用的花架子。不仅犯了形式主义的老毛病,给督导检查的效果打折不说,更会与“7S”的初衷背道而驰。这让我们认识到“7S”从一开始就是一场实打实的持久战,越是进入到后期,越要有求真的精神和笃实的定力,把“7S”管理抓在日常、严在经常。大美无言,贵在真实。“7S”的实施过程,本就是一个发现问题、解决问题,兴利除弊、重塑信仰的过程。不怕它暂时存在不到位、不足够的地方,就怕为了面子而弄虚作假。只有

精益生产知识试卷 一、填空题 1、请列举四个现场改善经常用到的精益工具:65 、TPM 、标准作业、均衡生产、价值流。 2、TPM的基本概念是全员参与的生产维护,基础是5S,对象是全体成员,目标是最大限度提高生产 效率,以各级领导为中心的小组活动为形式。 3、精益生产的8大浪费分别:人的潜在能力,动作浪费、生产过多、搬运、生产过剩、等待、库存、不良品浪费。 4、精益5项原理中逆向原理:从客户的角度区分增值与非增值,不能从独立的企业与部门角度区分。 5、精益运营的三个方面:运营系统、管理架构、观念与行为 6、一切不增值的行为和活动都称为浪费。 7、流程分析是对产品生产过程的工序状态进行记录、分析和改善的必要IE手法。 8、精益推行中,人在受改变习惯做法的时候会出现一种反抗力,在心理上存在一个:恐怖区 9、精益系统的方法并不急于立即解决问题,而是立足于揭示问题根源找出长期的对策。 10、5S管理源于日本,指的是在生产现场,对人员、机器、材料等生产要素开展 相应的整理、整顿、清扫、清洁、素养等活动 11、区分工作场所内的物品为“要的”和“不要的”是属于5S中的整理。 12、物品乱摆放属于5S中的整顿要处理的范围。 13、整顿主要是排除寻找物品的时间浪费,清扫重在消除现场脏污。 14、5S中“清洁”是指将整理、整顿、清扫的做法制度化, 规范化,维持其成果。 15、精益生产方式的核心是:零库存和快速应对市场变化。 16、生产要素的5M QS分别指:人、机器、物料、作业方法、管理、品质、安全。 17、精益生产方式采用拉式控制系统,两大支柱是准时化和自働化。 18、精益生产追求的7个“零”极限目标零切换浪费、零库存、零浪费、零不良、零故障、零停滞、零事故。 19、标准作业是为了实现作业人员、作业顺序、工序设备的布置、物流过程等的最优化组合而设立的作业方法; 20、准时化JIT 英文JUST-IN-TIME”,以市场客户需求为生产导向,追求生产周期的缩短,杜绝过量生产; 21、SMED意思是单分钟快速换模,Single Minute Exchange Die;是快速和有效切换的方法。 22、快速换模基本方法是,A:严格区分线内换模作业,线外换模作业,B:线内换模作业尽量转变,线外换模作业,C:缩短线内换模作业时间; 23、目视管理看板通常有:自动控制显示器,各种颜色贴纸,良品/不良品样板图,工艺看板(作业指导书),生产指令看板,宣传公告栏等。

精益生产管理心得体会 篇一:精益生产培训心得体会 精益生产培训心得体会 精益生产>培训>心得体会(一) 经过七天的培训以及三家企业参观,对精益生产系统有了一个初步的了解和认知。结合公司现状,发现有许多地方存有改善提升的空间。以下为此次培训的感想总结: 一、消除浪费。作为精益生产的目的,消除浪费是企业所必须要做的。浪费不仅仅是指物资的浪费,还包含了时间、搬运、动作、生产过剩等的浪费。消除浪费可以更加有效的利用所有资源,减少资金占用,提高生产效率。 二、准时化与自働化。后拉式生产方式可以将人员、设备、物料最合理的利用,使生产效率最大化。但是针对公司现有的生产、销售条件,后拉式生产方式不能够完全施行,某些方面可以借鉴应用。自働化可以达到一人多机的效果,从而减少人员配置。相对应的,要想达到此效果,设备本身需要有防呆防错设施、员工要多技能化,同时在设备维护与维修方面也有更高的要求来保证设备的正常运转。 三、5S与目视化管理。5S要针对所有区域内所有事物。物品摆放要有相应的目视化要求。参观的企业中,现场

5S做的很到位,营造出了愉悦的工作氛围。目视化管理有助于人员的理解和查找的方便。目视化要做到即使新人也能根据看板知道该怎么做。 四、TPM.推行TPM要改变现有的管理方式,对设备点检及保养方面的要求要更加的细化,同时要有相应的目视化管理以便于操作者对设备进行维护。此外,培训、教育不可缺少。 五、品质管理。问题处理要现场、现地、现物,按照PDCA四阶段、八步骤进行,并持续改进,以零缺陷为最终目标。解决问题时要找到问题的根本原因再解决。 六、标准作业。标准作业包含生产节拍、作业顺序和标准手持量三个要素。进行标准作业有相应的前提条件:设备稳定、品质稳定、人员多能工、动作可循环。理想状态下的标准作业可以将人员效率、设备使用发挥到极致,最大限度的提高生产效率。现有的工艺要求考虑到了单件产品的生产效率,但并没有将连续生产的效率最大化。标准作业是工序所有细节(包括人员行动距离、设备摆放位置等)的综合体现,可以使工序生产状态做到一致,对于不同的人员也可以使其生产状态具有可重复性,使产品质量更加趋于稳定。标准作业时可以使出现的问题明显化,便于持续改善。在京西重工参观时看到的工作平台处将产品使用到的量具放在

《精益生产》学习心得 参加了公司组织的精益生产学习后,我对精益生产的理解更为清晰。作为制造型企业,要想在竞争日益激烈的市场环境中生存,就必须保持良好的竞争力。而竞争力来源于公司的品牌形象、盈利能力、员工素质和高效率的产品供应系统。精益生产正是行之有效提高竞争力的生产方式。所谓精益生产是指合理的安排生产,以最低的制造成本,生产出满足客户需求的产品,并且创造最大利润。 精益生产有以下特点: 一、“均衡化”与“多样化” 多样化也就是多品种及少批量,但多品种少批量如果控制不好会对我们的库存尾数造成压力,也就是说资金的积压。要解决这些问题需要做好均衡化的管理,在库存量及合格率上的有效控制是做好多样化的基础。 二、杜绝各种浪费以提高生产效率 操作的浪费在我们的工作中时刻存在,如可找出这些浪费及改善是关键,要找出我们身边的浪费只有全员参与才能做到更全面。要真正能达到杜绝各种浪费还要做大量的工作,需要大量的人力才能做到,所以我们做好宣传工作,动员全体员工积极参与才能杜绝各种浪费,达到提高生产效率的目的。 三、少人化、自动化 “少人化”是从“省人化”过度得来的,这需要提高员工的操作技能才可实现。而“自动化”除了设备自动化外,我觉得作为生产部门,人的“自动化”由其重要,人的“自动化”指我们每一个人都能自动去做事,自动去寻找问题并寻求解决措施,只有这样才能挖掘第一个人的潜力,使到在少人的情况下能完成预期的工作任务。所以我们在人员的思想教育方面要多下功夫,使员工的意识上提高做到发处内心的自愿去做,只有这样才能达到“自动化”。 四、柔性生产 “柔性生产”实际就是我们常说的“一岗多能”,如果我们每一个员工能够掌握多个岗位的操作技能,那么在生产上人员的调动方面较为灵活,是少人化、自动化及杜绝浪费提高生产效率的基础。要使每一个员工能掌握多个岗位的技能必须多给员工有培训及实践的机会,我们要多关心他们的学习及给予分配不同的工作,让他们在理论及实践中提高操作质能。 精益生产是一种管理理念,其核心思想是改善,通过改善来消除生产中的各种浪费,从而降低制造成本,提升竞争力。生产中的浪费包括:1、制造过多过早的浪费;2、库存的浪费;3、搬运的浪费;4、等待的浪费;5、制造不良品的浪费;6、加工作业的浪费;7、动作的浪费。 高技能的人员、良好的设备状态、合格的物料、标准化的作业方法和良好的环境状态则是顺利开展精益生产活动的基础。因此,人员技能培训、TPM(全面设备管理)、SCM(供应链管理)、SOP(标准作业指导书)、5S等方面都需要同步的展开相关改善和提升活动。 一个好的精益生产体系应能降低制造系统对个人能力的依赖,当制造系统过份依赖于个人的能力时,其出现异常的风险也越高,因此: 1.应制定作业标准:员工按标准作业,最好达到任何人都能作业的状态。 2.应消除员工犯错、偷懒的条件:设备、工装、治具应具备防呆能力。

学习精益管理心得体会 心得一:学习精益管理心得体会 一、观看精益管理讲座内容概述 在市局开展精益管理培训活动以前,我们只是模糊地知道,精益管理是在企业管理中较为常用的一种管理方式,这种管理方式最初实在生产系统的管理实践成功,然后逐步延伸到企业的各项管理业务。 在观看精益管理讲座以后,使大家进一步认识到精益管理这种思想和方法的核心实质所在,即:减少浪费、降低成本、提高效率、持续改善、提升满意度。精益管理不同于如绩效管理、目标管理,精细管理等其它的管理理论和方式。它以识别管理中的浪费并持续地减少浪费为核心思想,通过一系列的方法和工具来定义管理中的问题,测量浪费,分析浪费产生的时间、区域、过程和原因,进而获得系统的减少浪费的方法,并使改进措施标准化来实现管理效率的提高。 通过观看精益管理讲座,还让我们认识到了,精益管理不仅适用于企业管理,同样适用于行政管理。最重要的是,大家认识和了解了行政管理中七种浪费:等待、协调不力、资源闲置、流程不清、失职、效率低、管理成本高。这七种现象都会造成我们工作中的浪费。同时,通过观看讲座,基本掌握了如果开展精益管理的方法,可以通过 5s、目视化管理、即时管理循环、改善、技能矩阵等具体手段和技术开展精益管理。 因此,通过学习,我们不仅了解了如何查找目前我们工作中存在的管理不精益的浪费,同时也掌握了解决浪费和问题的方法,对我们持续推进精益管理、减少浪费、提高工作效率有重要的推进作用。 二、本单位工作中存在的主要浪费 运用精益管理理论和方法来查找本单位工作中存在的主要浪费,找出根源和问题,是开展精益管理的首要工作。通过认真思考和查找,我认为本单位主要存在以下几个方面的浪费。 (一)等待的浪费 长期以来,受传统事业单位管理体制的影响,我院力求和谐稳定,在工作考核机制方面不够完善。在激发工作人员工作热情上缺乏缺乏完善的激励机制,同时在考核机制上存在执行力不够的问题。因此,本单位内存在一部分人员,工作缺乏主动精神,被动等待上级的指

关于学习精益管理心得体会5篇 精益管理由最初的在生产系统的管理实践成功,已经逐步延伸到企业的各项管理业务,也由最初的具体业务管理方法,上升为战略管理理念。下面是我搜集的关于学习精益管理心得体会5篇,希望对你有所帮助。 关于学习精益管理心得体会(1) 公司一直注重学习,培养人材,我很荣幸被公司安排到汕头两天视听周云老师演讲的<<精益生产管理>>课程,虽然之前也有参加过几次精益生产及相关课程培训,都有不同的收获,受益匪浅,此次通过周老师对精益生产的理论及实践的详细讲解.我对精益生产的理解更深入,也让我认识到作为玩具动漫制造行业,想在经济竞争力强大的市场上领先,必须着力推行精益方式生产,通过精益生产的核心思想消除企业一切的无效劳动和浪费,达到了降低成本,提高效益,缩短生产周期,满足客户的需求及改善质量的目的,经过两天视听周老师的培训讲解,结合本公司的精益生产推行,总结了以下几点: 一、首先了解生产的六大要素(生产,交货,质量,成本,安全,士气) 其中生产就有五件必要做的事,产量计划(有大计划,小计划,预测,细分到每天,每班);生产效率进度的控制,人机优化提升效率;现场5s(现在已有6s-7s-8s)要做好5s,可视化暴露问题才能解,还要营氛围);报告可判断当天是否达标,要持续改善.通过这几件事达到低成本,高质量,准时交货.另外安全管理可设置岗位危险性分析卡,如温度,湿度,光照,烟,噪音,化学品等等,要有一个管理标准.再有多能工的技能培养,要形成个体及团队的工作士气,做到一专多能,一人多岗,一岗多人.

二、坚持以5s运动为基础去开展工作。 很多工厂在推行5s时都是“一紧,二松,三垮,四重来”,我们公司在推行5s已有很大的成效,5s活动不仅能够改善生产环境,还能提高生产效率、产品质量、服务水平、员工士气等,是减少浪费、提高生产力的基本要求,也是其他管理活动有效展开的基础。无论是部门管理还是车间管理,5s都可以营造出一种良好的工作氛围。 三、大力培养多技能员工。 实施精益生产,企业内部要注重多能工的培养。在不影响正常工作的前提下,企业有必要给各级员工提供多种岗位锻炼学习的机会,使员工能真正找到适合自己潜能、才智发挥的工作岗位,这对于改善人际关系、扩大和积累员工的知识和技能、提高作业人员参与改善的积极性具有重要的作用。在大多数推行精益生产方式的企业内部,特别是以生产为主的制造业,相当缺乏熟悉本企业内部运作的作业分析技术人员,直接从外面引进成本很高,而多能工的培养可以弥补这一空缺,也为企业储备更多适合企业发展需要的后备人才。 四、目视化管理。 为了在生产现场中所发生产的问题,异常,浪费等等,体现出一目了然的状态,塑造一目了然的工作场所,有关品质,成本,交期,安全及有关品管圈活动等状况,透过目视管理的工具,比如利用图表,看板,颜色,放置所的区域规划等,使人都一目了然,目的是以便讯速而容易地采取对策,防止错误的发生,提醒当事人及相关人员,并掀起竞争意识,容易获得改善的建议与协助。 五、快速换型或换线。 大多数制造企业生产的产品不会仅是一二种而已,少则数十种,多则数千种

精益生产管理学习心得 精细化管理:要求对于管理工作要作到制度化、格式化、程式化,强调执行力。接下来就跟一起去了解一下关于精益生产管理学习心得吧! 精益生产管理学习心得篇1 "学而不思则罔,思而不学则殆",作为一个公司的管理者,需要不断的学习书本上的知识,提升自己的理论水平,也需要不断的思考,将系统的理论知识运用到公司的实际经营管理中去,更需要教育全体干部职工不断学习新的经营理念、新的营销模式,积极构建学习型企业,保持公司在市场中的竞争优势。特别是读完《精细化管理》一书后,自己对如何管理好一个企业有了更为深刻的认识,正像书中所说"精细化管理是微利时代企业管理的制胜之道",精者,去精也,不断提炼,精心筛选,从而达到解决问题的最佳方案;细者,入微也,究其要由,由精及细,从而找到事物内在联系和规律性。结合公司的实际情况,精可以理解为:我们对待任何事情的一种态度,不找到最好办法不罢休的一种态度,或者说是一种对自己工作的专业程度;"细"是我们对待事情细心细致,关注细节;而"化"是一种我们工作岗位职业化的程度。 只有我们一个公司在规模较少的时候领导者往往是依靠自身人格魅力带领着全员的创业发展,人治的色彩比较浓重,这时候的管理只能满足于"差不多"、"还凑合",而无法适应市场经济时代高标准、高精度、高质量的管理要求。当公司发展到一定规模以后,就必须拥

有完善的管理规章制度,特别是公司新建20xx0立方米**油库的管理,针对人员新、设备新、管理经验不足等问题,结合油库的实际情况,制定了"0123"管理模式,并根据油库安全管理的相关标准、内容、要求和《丰西油库管理规则》,建立健全了规章制度、操作规程、作业程序和安全责任标准等共计89项,规范了各种业务登统计23项,并将制度汇编成册,做到了岗位有制度、工作有标准、作业有程序、检查有依据、考核有奖惩,避免了人治的随意性。并通过不断的培训、示范、演练、指导等方式,提高员工对制度的认知度,提升制度的执行效果。通过严格规范的规章制度和强有力的执行力,确保丰西油库的绝对安全。 精益生产管理学习心得篇2 精细化作为现代工业化时代的一个管理概念,最早是由日本的企业在20世纪50年代提出的。"天下大事,必做于细。"精细化管理的理论已经被越来越多的企业管理者所接受,精细化管理就是一种先进的管理文化和管理方式。 管理,从古至今的哲学,也作为一种艺术,被世人研磨。市面上林林总总的管理论著、管理模式,大多一如翩翩的候鸟,从黎明飞至黄昏,从激荡归于静默。勤恳的企业家们(在中国这块被古老文明熏染过的国度里,好像从来就不缺乏勤恳),全面质量管理、ISO9000、流程再造、零库存管理、无边界管理、SCM(现代物流与供应链管理)、CRM(客户关系管理)、共2页,当前第1页12 ERP(企业资源管理)……每一种模式基本上都掀起过一阵热潮,热

精益生产管理基础知识-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN

精益生产管理基础知识 的准确定义:兵装集团精益生产体系 十二大模块:领导能力、人才培训、班组建设与管理、形象塑造及行为规范、制造工程与过程控制、设备及工装管理、质量管理、物流及计划管理、成本控制、信息化建设与应用、职业健康安全管理、环境管理。 3.八大意识:学习意识、危机意识、精益意识、参与意识、创新意识、集体意识、成本意识、持续改进意识。 衡量指标: 安全----S 质量----Q 交付----D 成本----C 士气----M 环境----E 5.精益生产的基本思想:消除浪费(七大浪费) 过量的生产浪费;生产不良产品是浪费;停工等待是浪费;多余的动作是浪费;搬运零件是浪费;加工本身的浪费;库存的浪费。 :整理(SEIRI)整顿(SEITON)清扫(SEISOU)清洁(SEIKETSU) 素养(SHITSUKEI)安全(SAFETY) :全员生产维护 特点是三全:全效率、全系统、全员

9.润滑“5定”:即定点、定质、定量、定时、定人 (四巧)技术:取消、合并、重排、简化 11.价值流:区分产品生产过程中的增值活动和非增值活动;价值流的分析的目的:消除非增值活动。 12.快速转换:以团队工作为基础,通过分析过程的每个组成要素,采用适当的技术和装置缩短切换时间和生产周期。 :单点教育 14.标准作业:是将作业人员、作业顺序、工序设备的布置、物流过程等问题作最合适的组合,以达到生产目标而设立的作业方法。 15.看板:分为管理看板、生产看板、物流看板,看板管理的目的是确保必须的产品在必须的时间按必须的数量旨在出来。 16.五品、四数: 五品:合格品、返修品、废品、在制品、半成品 四数:投入数、产出数、废品数、返修品数 计划、执行、检查、标准化 5Y--连续问 5个为什么, 2W--什么时候、什么地点, 2H--怎样改进、需要哪些资源。 19.应用的技术和工具有哪些

精益生产知识题库(笔试题) 一、简答题 1.精益生产的概念? 答:不断消除所有不增加产品价值的工作,是一种减少浪费的准时化生产方式。 2.精益生产的两大支柱? 答:自动化和准时化生产(JIT)。 3.什么是5S? 答:整理、整顿、清扫、清洁、素养。 4.精益生产七大浪费是什么? 答:过量生产、运输、等待、移动、多余的动作、缺陷、库存。 5.什么是TPM? 答:全员参与的工厂全面改善活动。 6.精益生产追求的七个零指? 答:零切换、零库存、零物耗、零不良、零故障、零停滞、零事故。 7.消除浪费ECRS 四原则是? 答:取消、合并、重排、简化。 8.创造无间断流程的目的是? 答:消除作业流程的浪费。 9.精益思想的五个原则? 答:价值、价值流、流动、拉动、尽善尽美。 10.什么是标准作业?

答:作业必须遵守的标准,包含生产节拍时间、标准在制品数量、操作顺序三个要素。 11.精益生产管理方法的特点? 答:拉动式生产、全面质量管理、团队工作法、并行工程。 12.识别浪费的方法有哪些? 答:①探究原因:浪费因“不一致”“不均衡”“不合理”因素而不断发生; ②三现原则:到现场、看现物、把握现象; ③5W1H 法:对每个浪费作业反复问为什么,从而查找浪费的根本原因; ④价值流分析:鉴别在设计、订单处理、制造过程中每一个活动的价值。 13.精益生产三大重点? 答:Q(quality)品质好、C(cost)成本低、D(delivery)交期准。 14.实施5S 的要点是什么? 答:①三定原则:定物、定点、定量;②三要素:放置场所、放置方法、标识方法。 15.TPM 的两大活动基石是什么? 答:①5S 活动;②小集团活动机制 16.现场问题的处置要点是什么? ①当问题发生时先到现场;②检查实物;③当场采取紧急措施; ④发掘真正原因并予以排除;⑤标准化防止再发生。 17.5W1H法中的5W1H各指何意?

精益培训心得体会 篇一:JIT精益管理培训心得体会 JIT精益管理培训心得体会 近期,我参加了德信诚关于精益管理转训的授课.通过形象生动的丰田实例,使我感受到了一次深刻的思想和管理知识的教育.进一步启迪了思维,开拓了视野,细细品味感受很多.以下是我个人学习以后的一些心得体会: 一、我深刻了解到精益管理是一种意识,一种观念;是一种认真的态度,更是 一种精益求精的文化.老子云:"天下难事,必做于易;天下大事,必做于细".精益管理不仅是我们适应激烈竞争环境的必然选择,也是企业发展的必然选择。因此,在工作中实施精益管理,就是对工作过程中的每一个细节都要精益求精,做每一件事哪怕是小事,都要持高度负责的态度,做到事无巨细,不断培养个人扎实,严谨的工作风格.做到事事有人管,时时有人查,时时有计划,事事有总结,杜绝管理上的漏洞,消除管理上的盲点。只有这样,我们槐坎南方在南方水泥的对标中,在水泥行业的竞争中才能做到步步为赢! 二、建立以人为本、全员参与的企业管理运营平台,以柔性化的手段和人性 化的管理,处理好领导与职工、职工与职工、职工与组织、组织与组织之间的关系,相互之间进行沟通和互动,最

大限度的发挥每一位员工的思维,积极开展合理化建议活动,为企业出谋划策。 三、精益管理使丰田生产方式上升到了更高一个层次,让我们知道了这种生 产方式是属于世界科学发展进程中的必经之路。那么如何运用好的管理方法及流程提高企业竞争力呢?就要改变陈旧思想、运用创新方法、采取有效实践,最终实现提高企业竞争力的目标。JIT是一种哲学,简单模仿丰田公司并不一定会成功,要采用吸收原则并加以思考,量身定做找到适合自己的模式,才能使企业获得成功。 四、培训非常重要。通过这次总经理的集训营培训和总经理的转训,让我看 到各区域同事及单位同事对精益管理的认同,以及普及精益生产知识的重要性。今年我们推行精益化管理,着眼点首先是生产现场的改善以及广大员工的学习,让他们了解精益管理的益处。如何让其他员工理解、认同精益管理,我想培训是非常重要的。通过培训让大家了解精益、学好精益、用好精益,把精益管理思想和理念融入到我们的正常生产经营中,这才是做好精益工作的基础。 五、规范和加强企业管理基础工作,系统梳理管理流程,防止漏洞与缺陷, 细化企业的各项制度、记录、流程、标准、监督、控制、