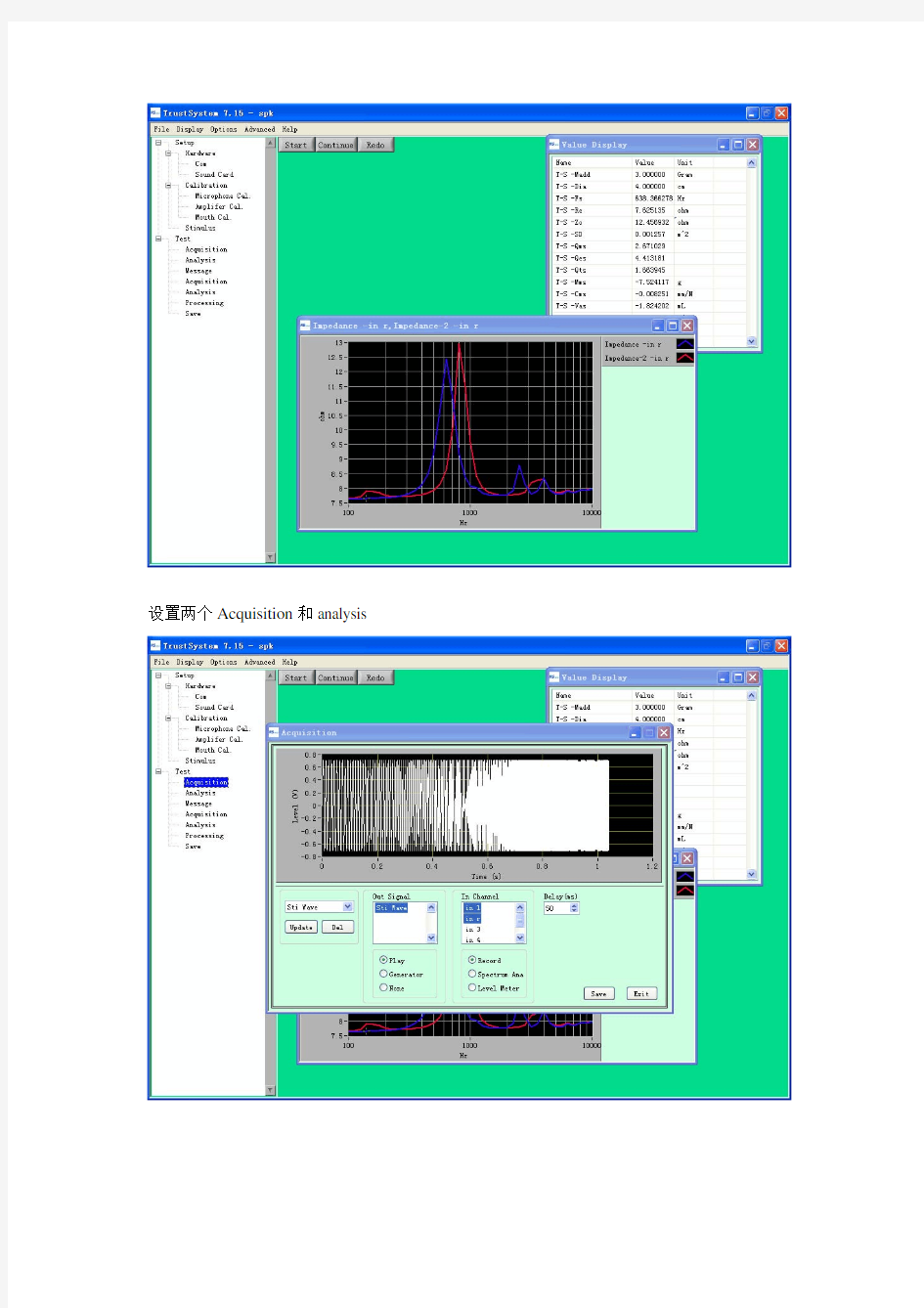

设置两个Acquisition和analysis

选则阻抗测试

加上一个message,作为等待时间,测完第一次以后,在扬声器纸盆上加上已知质量的橡皮泥或类似物品

设置第二个Acquisition和analysis,同第一个

只需要分析频响

Processing后处理选择T-S点右向箭头

设置T-S ;

最后点击测试即可。结果在value 内选择所有t-s 参数即可显示。

En3D7.0 加工界面介绍 进入En3D7.0雕刻控制功能界面,可以实现对精雕机的控制,包括手工控制机床运动、按路径文件进行加工、铣平面及其它特殊功能。雕刻控制界面可分为:程控参数显示区、系统状态显示区、手动参数显示区和功能按钮区。不同加工模块控制界面略有区别,图3-1为3轴雕刻控制模块界面。 图3-1 XYZ三轴加工模块控制界面 进入加工控制界面后,首先通过手工控制机床运动(详见第2节)设置工件原点(详见1.1.3节),然后设置程控模式(详见第3节)和加工参数(详见第1节),最后点击右侧的按钮启动机床开始加工。 1 3轴雕刻控制功能界面 1.1 程控参数显示区参数的意义及设置 在路径文件中,除了位置信息以外,还包含有进给速度、主轴转速、慢速下刀参数等信息。在加工时,可以采用路径文件中带有的加工参数,也可以在控制界面重新设定,采用哪种方式需要在“程控指令解释模式”中设置(详见本章3.7节)。如果设置采用路径文件中的参数,则对应的参数用红色显示,否则用绿色显示。例如图3-2中,进给速度为红色显示,表示如果启动加工后,进给速度将采用路径中设置值,而其它的参数则采用控制界面中设置的值。本节主要介绍在控制界面

中设置加工参数的方法。 程控参数显示区如图3-2所示。 图3-2 程控参数显示区 在程控参数显示区只是显示程控参数的数值,不能在该区域用鼠标点击显示框进行修改,参数编辑需要进入对应参数编辑对话框。 编辑参数的方法: 有两种进入参数设置对话框方法,,如图3-3所示的“定位高度”显示框。 图3-3 一是点击屏幕下方的按钮,弹出图3-4的设置“微调深度”对话框。二是键入显示框前面提示的功能键[F5],也会弹出图3-4所示的“微调深度”设置对话框。以下按第一种方式介绍。 图3-4 定位高度设置对话框

运行车间参数控制措施 一、控制目标 1、机组负荷曲线偏差控制在±2%以内。 2、机组启动用油控制在25吨/次以内。 3、运行参数控制在可控范围内。 二、保证参数的组织机构及分工 1、组织机构: 组长:巩固黄卫 副组长:郭晓勇徐辉闫宪兵孙士莉 成员:马山张国良殷晓杰吕庆华吴兆明田照健薛洪雷李斌 2、人员职责: 锅炉专业负责人:郭晓勇徐辉孙士莉 汽机专业负责人:闫宪兵黄卫 电气专业负责人:巩固谢秀明 两票三制负责人:闫宪兵孙士莉徐辉郭晓勇 机组负荷负责人:徐辉 机组启动用油统计人员:孙士莉郭晓勇 环保负责人:郭晓勇孙士莉 各专业负责人的第一位次者为该专业的总负责人,全权负责本专业的安全运行。 三、控制措施细则 (一)发电量控制措施 1、以省调计划曲线为参考,单机发电负荷控制在120~130MW之间,在机组安全运行基础上,运行人员在运行调整过程中应做到安全第一,杜绝超参数接带负荷,如汽温、壁温、汽压、烟温、烟气排放等参数长时偏离规定限值等,将进行处罚(详见附表“考核奖罚细则”)。 2、运行车间管理人员在巡视工作时,发现的影响机组安全运行操作,均作为考核扣罚的依据,视情节进行考核。 3、发电量抄表时间为交班前10Min,由电气交、接班人员共同确认发电量计量

数据,运行车间夜班抄表人负责将每日班组发电量报值长,夜班值长负责登记、考核、公示早、中、夜各班发电量,月度考核由专责人负责月度考核排序。 (二)、机组启动用油控制 1、机组正常启动用油控制在25吨/次以下。 2、机组正常启动必须在保证安全的前提下,将一次风量、温升率、升速率、汽水品质等参数合理控制在最佳范围内,严禁为节油而不顾机组的安全启动,否则将进行处罚。 3、在机组启动期间,由于非运行原因导致启动用油量超标,可申请免考。 4、机组启动前后,须两人共同确认油量表底码及油罐油位,并做好记录。 (三)安全生产指标控制措施 3.1集控运行班组出现一次轻伤及以上人身伤害事故,取消当值当月所有竞赛资格。 3.2集控运行班组发生一类障碍以上事故,取消当值当月所有竞赛资格。 3.3集控运行班组发生一次未遂事故扣班组考核10分。 3.4集控运行班组发生违反《安规》误操作未造成后果每次扣5分。 3.5“两票”出现一处不合格者扣2分,重要安全措施遗漏或未交接清楚每处扣2分;操作错误、操作漏项、未定期试验或切换的分别扣2分。 3.6巡检不到位、不及时、走马观花,巡检记录遗漏、超前、滞后填写,每次扣2分。及时发现设备隐患(缺陷)的班组,根据隐患(缺陷)类别加2分。未及时发现设备隐患(缺陷)的班组,根据隐患(缺陷)类别扣2分。 3.7交接班记录不详细、错误、漏项(包括异常处理、设备缺陷等),每处扣1分,重要事项未交接清楚扣2分。 3.8运行日志每错抄、错算、漏抄、漏写、计量报表未签名的每处扣1分。 3.9无特殊情况或未经批准不如期按要求进行定期工作或故意拖延交至下一班次,每次从当值扣减2分。 3.10不按有关规定擅自改变运行方式,每次从当值总分中扣减5分。 3.11“主汽温度”(三级过出口)控制标准是530℃~540℃“再热汽温”(热再出口)控制标准是520℃~540℃,主汽温度与再热汽温的温差不得超过27℃,当出现偏差时运行人员应积极进行调整,并根据《运行值综合竞赛细则》进行考

En3D7、0 加工界面介绍 进入En3D7、0雕刻控制功能界面,可以实现对精雕机的控制,包括手工控制机床运动、按路径文件进行加工、铣平面及其它特殊功能。雕刻控制界面可分为:程控参数显示区、系统状态显示区、手动参数显示区与功能按钮区。不同加工模块控制界面略有区别,图3-1为3轴雕刻控制模块界面。 图3-1 XYZ三轴加工模块控制界面 进入加工控制界面后,首先通过手工控制机床运动(详见第2节)设置工件原点(详见1.1.3节),然后设置程控模式(详见第3节)与加工参数(详见第1节),最后点击右侧的按钮启动机床开始加工。 1 3轴雕刻控制功能界面 1、1 程控参数显示区内参数的意义及设置 在路径文件中,除了位置信息以外,还包含有进给速度、主轴转速、慢速下刀参数等信息。在加工时,可以采用路径文件中带有的加工参数,也可以在控制界面重新设定,采用哪种方式需要在“程控指令解释模式”中设置(详见本章3、7节)。如果设置采用路径文件中的参数,则对应的参数用红色显示,否则用绿色显示。例如图3-2中,进给速度为红色显示,表示如果启动加工后,进给速度将采用路

径中设置值,而其它的参数则采用控制界面中设置的值。本节主要介绍在控制界面中设置加工参数的方法。 程控参数显示区如图3-2所示。 图3-2 程控参数显示区 在程控参数显示区内只就是显示程控参数的数值,不能在该区域内用鼠标点击显示框进行修改,参数编辑需要进入对应参数编辑对话框。 编辑参数的方法: 有两种进入参数设置对话框方法,,如图3-3所示的“定位高度”显示框。 图3-3 一就是点击屏幕下方的按钮,弹出图3-4的设置“微调深度”对话框。二就是键入显示框前面提示的功能键[F5],也会弹出图3-4所示的“微调深度”设置对话框。以下按第一种方式介绍。

ABB软启动器参数设置方法 软起动器是一种集电机软起动、软停车、轻载节能和多种保护功能于一体的新颖电机控制装置,国外称为Soft Starter。它的主要构成是串接于电源与被控电机之间的三相反并联闸管及其电子控制电路。运用不同的方法,控制三相反并联闸管的导通角,使被控电机的输入电压按不同的要求而变化,就可实现不同的功能。 软起动器和变频器是两种完全不同用途的产品。变频器是用于需要调速的地方,其输出不但改变电压而且同时改变频率;软起动器实际上是个调压器,用于电机起动时,输出只改变电压并没有改变频率。变频器具备所有软起动器功能,但它的价格比软起动器贵得多,结构也复杂得多。ABB PSS系列软启动器有3个旋转设定开关合一个2位拨动开关,对于各种不同的应用场合都能完成基本的参数设定。 1.启动曲线——设定启动时电压提升的时间 说明:斜坡升压软起动。这种起动方式最简单,不具备电流闭环控制,仅调整晶闸管导通角,使之与时间成一定函数关系增加。其缺点是,由于不限流,在电机起动过中,有时要产生较大的冲击电流使晶闸管损坏,对电网影响较大,实际很少应用。启动时间可在1-30秒内调整。 2.停止曲线——设定停止时间电压下降的速度 说明:电机停机时,传统的控制方式都是通过瞬间停电完成的。但有许多应用场合,不允许电机瞬间关机。例如:高层建筑、大楼的水泵系统,如果瞬间停机,会产生巨大的“水锤”效应,使管道,甚至水泵遭到损坏。为减少和防止“水锤”效应,需要电机逐渐停机,即软停车,采用软起动器能满足这一要求。软起动器中的软停车功能是,晶闸管在得到停机指令后,从全导通逐渐地减小导通角,经过一定时间过渡到全关闭的过程。停车的时间根据实际需要可在0 ~ 30s调整。

相关参数设置一览 PRECAST中参数的设置 (USER PRE-DEFINED RUN PARAMETER) 一. GENERRAL 1.) STANDARD NSTEP 2000 定义模拟时间总步数,时间步数达到该步数时,模拟终止 TFINAL 1 +000 定义ProCAST模拟时间(如同时定义TFINAL 和NSTEP,哪个先达到,按哪个终止模拟) TSTOP 2 +000 定义模拟分析终止温度 INILEV 0 定义初始步数,第一次模拟INILEV=0,如继续某一步数模拟,INILEV=继续模拟步数,(该步长数必须为输出步长的整数倍)。 DT 1 定义时间初始时间步长

DTMAX 1 +000 定义最大时间步长 TUNITS 2 (K C F)温度输出单位 VUNITS 1 速度输出单位 PUNITS 5 压力输出单位 QUNITS 1 热流输出单位(这几项是设置单位的,数字对应着可选项的顺序数) 2)ADVANCED NRSTAR 5 定义允许重新计算次数 NPRFR 1 定义文件输出频率 PRNLEV 0 定义输出节点某项结果,默认值=0 =0,不输出=1,输出节点速度=8,输出节点压力=16,输出节点温度 =64,输出节点涡流强度=128,输出节点涡流分散率=1024,输出节点位移 =8192,输出面热流=32768,输出节点磁热能

SDEBUG 1 定义调试信息,默认值=1 =0,不记录调试信息=1,在文件中记录求解情况、时间步长控制、自由面模型 AVEPROP 0 定义计算每个个单元属性方法 =0,计算每个高斯点属性=1,计算单元中心属性,以其作为整修单元平均值 CGSQ 0 定义CGSQ求解,默认值=0 =0,使用默认TDMA求解 =1,使用CGSQ求解U方程=2,使用CGSQ求解V方程 =4,使用CGSQ求解W方程=16,使用CGSQ求解能量方程 =64,使用CGSQ求解涡流强度方程=128,使用CGSQ求解可压缩流动密度方程 LUFAC 1 定义CGSQ求解预处理参数 DIAG 16384 对于对称求解,定义DIAG求解项(diagonal preconditioning flag) =0,对所有采用Cholesky预处理=8,对压力采用

详细介绍设置变频器参数的方法 每个人的需求不一样,情况也不一样,要求也不同,如何设置不同的参数就成了大家关心的一个问题。变频器参数众多,要怎样进行变频器参数设置呢,以下给大家详细的介绍下:变频器参数设置(一) 变频器的设定参数较多,每个参数均有一定的选择范围,使用中常常遇到因个别参数设置不当,导致变频器不能正常工作的现象,因此,必须对相关的参数进行正确的设定。 1 、最高运行频率:一般的变频器最大频率到60Hz ,有的甚至到400 Hz ,高频率将使电机高速运转,这对普通电机来说,其轴承不能长时间的超额定转速运行,电机的转子是否能承受这样的离心力。 2 、载波频率:载波频率设置的越高其高次谐波分量越大,这和电缆的长度,电机发热,电缆发热变频器发热等因素是密切相关的。 3 、电机参数:变频器在参数中设定电机的功率、电流、电压、转速、最大频率,这些参数可以从电机铭牌中直接得到。 4、跳频:在某个频率点上,有可能会发生共振现象,特别在整个装置比较高时;在控制压缩机时,要避免压缩机的喘振点。 5、控制方式:即速度控制、转距控制、PID 控制或其他方式。采取控制方式后,一般要根据控制精度进行静态或动态辨识。 6、最低运行频率:即电机运行的最小转速,电机在低转速下运行时,其散热性能很差,电机长时间运行在低转速下,会导致电机烧毁。而且低速时,其电缆中的电流也会增大,也会导致电缆发热。 变频器参数设置(二) 变频器功能参数很多,一般都有数十甚至上百个参数供用户选择。实际应用中,没必要对每一参数都进行设置和调试,多数只要采用出厂设定值即可。 一、转矩提升 又叫转矩补偿,是为补偿因电动机定子绕组电阻所引起的低速时转矩降低,而把低频率范围f/V 增大的方法。设定为自动时,可使加速时的电压自动提升以补偿起动转矩,使电动机加速顺利进行。如采用手动补偿时,根据负载特性,尤其是负载的起动特性,通过试验可选出较佳曲线。对于变转矩负载,如选择不当会出现低速时的输出电压过高,而浪费电能的现象,甚至还会出现电动机带负载起动时电流大,而转速上不去的现象。 二、电子热过载保护 本功能为保护电动机过热而设置,它是变频器内CPU 根据运转电流值和频率计算出电动机的温升,从而进行过热保护。本功能只适用于“一拖一”场合,而在“一拖多”时,则应在各台电动机上加装热继电器。 电子热保护设定值(%)=[ 电动机额定电流(A)/ 变频器额定输出电流(A)]×100% 。 三、频率限制 即变频器输出频率的上、下限幅值。频 率限制是为防止误操作或外接频率设定信号源出故障,而引起输出频率的过高或过低,以防损坏设备的一种保护功能。在应用中按实际情况设定即可。此功能还可作限速使用,如有的皮带输送机,由于输送物料不太多,为减少机械和皮带的磨损,可采用变频器驱动,并将变频器上限频率设定为某一频率值,这样就可使皮带输送机运行在一个固定、较低的工作速度上。 四、加减速时间 加速时间就是输出频率从0 上升到最大频率所需时间,减速时间是指从最大频率下降到0 所需时间。通常用频率设定信号上升、下降来确定加减速时间。在电动机加速时须限

CPU Intel Pentium E5300/盒装450 主板:捷波蓝光X-BLUE P43 399元 内存宇瞻2GB DDR3 1333 300 显卡:昂达9600GSO 384M 400元 电源航嘉冷静王钻石2.3版本1 ¥200 硬盘希捷500GB 7200.12 ¥350 光驱三星TS-H352 115 显示器:AOC 919SW 760元 处理器(CPU) AMD Athlon(速龙) II X2 245 430(原装) 主板映泰A770 A2G+ 420 内存金士顿2GB DDR2 800 245 显卡铭瑄极光9500GT高清版-TC512M 375 电源航嘉冷静王钻石2.3版本1 ¥200 硬盘希捷250GB 7200.12 16M(串口/散)1234 ¥280光驱东芝-三星DVD-ROM TS-H352D DVD光驱120 LCD 三星943NW ¥870 硬盘希捷160 300 CPU Intel 奔腾双核E5200(盒) 1 ¥420 主板捷波XBLUE-P43 1 ¥399 内存三星2GB DDR2 800(金条) 1234 ¥156 硬盘希捷250GB 7200.12 16M(串口/散)1234 ¥280 显卡双敏无极2 9600GT金牛版1234 ¥599 LCD HKC S988A 1 ¥690 机箱大水牛A0707(空箱)1 ¥105 电源航嘉冷静王钻石2.3版本1 ¥228 键鼠装灵标经济套装1 ¥35 合计金额:2967 元 处理器(CPU) AMD Athlon(速龙) II X2 245 430(原装) 主板华擎M3A785GMH/128M 500 内存宇瞻2GB DDR3 1333 300 硬盘希捷ST3500418AS ( 500 GB ) 340 显示器LG GSM4B6F W1942 ( 19.1 英寸) 785(包点)光驱东芝-三星DVD-ROM TS-H352D DVD光驱120 机箱绝尘侠X5 115 电源航嘉冷钻王2.30版本185

VASP参数设置详解 计算材料2010-11-30 20:11:32 阅读197 评论0 字号:大中小订阅 转自小木虫,略有增减 软件主要功能: 采用周期性边界条件(或超原胞模型)处理原子、分子、团簇、纳米线(或管)、薄膜、晶体、准晶和无定性材料,以及表面体系和固体 l 计算材料的结构参数(键长、键角、晶格常数、原子位置等)和构型 l 计算材料的状态方程和力学性质(体弹性模量和弹性常数) l 计算材料的电子结构(能级、电荷密度分布、能带、电子态密度和ELF) l 计算材料的光学性质 l 计算材料的磁学性质 l 计算材料的晶格动力学性质(声子谱等) l 表面体系的模拟(重构、表面态和STM模拟) l 从头分子动力学模拟 l 计算材料的激发态(GW准粒子修正) 计算主要的四个参数文件:INCAR ,POSCAR,POTCAR ,KPOINTS,下面简要介绍,详细权威的请参照手册 INCAR文件: 该文件控制VASP进行何种性质的计算,并设置了计算方法中一些重要的参数,这些参数主要包括以下几类: 对所计算的体系进行注释:SYSTEM

●定义如何输入或构造初始的电荷密度和波函数:ISTART,ICHARG,INIWA V ●定义电子的优化 –平面波切断动能和缀加电荷时的切断值:ENCUT,ENAUG –电子部分优化的方法:ALGO,IALGO,LDIAG –电荷密度混合的方法:IMIX,AMIX,AMIN,BMIX,AMIX_MAG,BMIX_MAG,WC,INIMIX,MIXPRE,MAXMIX –自洽迭代步数和收敛标准:NELM,NELMIN,NELMDL,EDIFF ●定义离子或原子的优化 –原子位置优化的方法、移动的步长和步数:IBRION,NFREE,POTIM,NSW –分子动力学相关参数:SMASS,TEBEG,TEEND,POMASS,NBLOCK,KBLOCK,PSTRESS –离子弛豫收敛标准:EDIFFG ●定义态密度积分的方法和参数 –smearing方法和参数:ISMEAR,SIGMA –计算态密度时能量范围和点数:EMIN,EMAX,NEDOS –计算分波态密度的参数:RWIGS,LORBIT ●其它 –计算精度控制:PREC –磁性计算:ISPIN,MAGMOM,NUPDOWN –交换关联函数:GGA,VOSKOWN –计算ELF和总的局域势:LELF,LVTOT –结构优化参数:ISIF –等等。 主要参数说明如下: ?SYSTEM:该输入文件所要执行的任务的名字。取值:字符串,缺省值:SYSTEM

数控系统调试与维修 l、常见参数故障设置实验 2.与刀架有关的PMC参数设置试验 普通车床使用的四工位刀架能够正常工作,是菲PLC的控制完成的,在换刀过程中为了对刀架进行保护,设置了一个换刀超时时间,如果换刀过程在规定的时间内不能正常完成,系统就会提示报警。为了能让刀架正确选择刀具,设置了一个刀架正转延时时间。选择刀具后,要对所选择的刀具进行锁紧,我们在硼C参数中又设置了一个刀架反转延时时间常数,在系统PMC参数中,有关刀架的参数定义如下: P2————换刀超时时间(系统设定为10S) P3————刀具锁紧时间(系统设定为1S) P4————正转延时时间(系统设定为0.1S) 我们可以根据上述参数定义,来对这些参数进行人为的修改,来认识这些参数的功能,具体做法如下: (1)首先确认刀架电机运转正常。换刀、锁紧等动作都准确无误; (2)进入系统参数编辑状态,选择PMC系统参数,更改换刀锁紧时间、换刀超时时间、正转延时时间参数,·观察刀架换刀动作是否正常,并用手扳动动刀架,判断刀架是否锁紧,选者刀具悬否到位等。然后把所观察到的现象添入下面表格中: (3)测试完毕后将参数进行恢复到原来正常工作时的状态。

故障号:11 机床出现急停报警 故障设置:断开强电允许线,或断开某个行程开关点;或断开伺服轴伺服准备好信号等其中的使能信号 使用方法: 1、观察法 看机床操作面板及手持单元的急停按钮是否按下; 2、打开PLC 配置系统界面,观察强电允许点的状态是否正确,并观察超程限位各开关输入点状态是否正确,以判断是否有线断或线虚的地方。或者可以利用万用表直接测量找出断点。 3、PLC 中规定的系统复位所需要完成的信息未满足要求。如伺服动力电源准备好、主轴驱动准备好等信息。若使用伺服,伺服动力电源是否未准备好:检查电源模块;检查电源模块接线;检查伺服动力电源空气开关。 X0 X0 X0 X0 24V 继电伺服允

P K P M相关参数设定集团标准化工作小组 [Q8QX9QT-X8QQB8Q8-NQ8QJ8-M8QMN]

一总信息 A)水平力与整体坐标角: B)1.一般情况下取0度,平面复杂(如L型、三角型)或抗侧力结构非正交时,理应分别按各抗侧力构件方向角算一次,但实际上按0、45度各算一次即可;当程序给出最大地震力作用方向时,可按该方向角输入计算,配筋取三者的大值。 C)2.根据抗震规范5.1.1-2规定,当结构存在相交角大于15度的抗侧力构件时,应分别计算各抗侧力构件方向的水平地震作用,若程序提供多方向地震作用功能时,应选用此功能。 D)砼容重: E)钢筋砼计算重度,考虑饰面的影响应大于25,不同结构,构件的表面积与体积比不同,饰面的影响不同,一般按结构类型取值: F)结构类型框架结构框剪结构剪力墙结构 G)重度 26 27 28 H)钢材容重:一般取78,如果考虑饰面设计者可以适量增加。 I)裙房层数:

J)1:高规第4.8.6条规定:与主楼连为整体的裙楼的抗震等级不应低于主楼的抗震等级,主楼结构在裙房顶部上下各一层应适当加强抗震措施;因此该数必须给定。 K)2:层数是计算层数,等同于裙房屋面层层号。 L)转换层所在层号: M)1:该指定只为程序决定底部加强部位及转换层上下刚度比的计算和内力调整提供信息,同时,当转换层号大于等于三层时,程序自动对落地剪力墙、框支柱抗震等级增加一级,对转换层梁、柱及该层的弹性板定义仍要人工指定。(层号为计算层号) N)地下室层数: O)1:程序据此信息决定底部加强区范围和内力调整。 P)2:当地下室局部层数不同时,以主楼地下室层数输入。 Q)3:地下室一般与上部共同作用分析; R)4:地下室刚度大于上部层刚度的2倍,可不采用共同分析; S)5:地下室与上部共同分析时,程序中相对刚度一般为3,模拟约束作用。当相对刚度为0,地下室考虑水平地震作用,不考虑风作用。当相对刚度为负值,地下室完全嵌固

变频器的设定参数较多,一般都有数十甚至上百个参数供用户选择,每个参数均有一定 的选择范围,使用中常常遇到因个别参数设定不当,导致变频器不能正常工作的现象。因此, 必须对相关的参数进行正确的设定。在实际应用中,没必要对每一个参数都进行设定和调试, 多数只要采用出厂设定值即可。此处讲解经常需要设定的参数,其他参数的详细设定可参考 相关变频器手册。 3.1.1变频器的常用运行参数 变频器需要设定的参数不仅众多,而且与其在工程实际当中的具体应用密切相关,此处 列举主要的变频器参数,如控制方式、最低运行频率、载波频率、电动机参数等,详细介绍 各参数的含义、设定方法和原则,为读者在实际工程应用中设定参数提供参考。 (1)控制方式 即U/f协调控制、转差频率控制、矢最控制、直接转矩控制、速度控制、PID控制、最 优控制及其他非智能控制方式或智能控制方式。控制方式是决定变频器使用性能的关键所在。 目前市场上的低压通用变频器品牌很多,选用变频器时不要认为档次越高越好,而要根据负 载的特性,以满足使用要求为准,以便做到量才使用、经济实惠。 (2)最低运行频率 即电动机运行的最小转速,电动机在低转速下运行时,其散热性能很差,电动机长时 间运行在低转速下,会导致电动机烧毁,而且低速时,其电缆中的电流也会增大,导致电 缆发热。 (3)最高运行频率 即变频器所能输出的最高频率,一般的变频器最大频率到60Hz,有的甚至到400Hz.高 频率将使电动机高速运转,但对件通电动机来说,其轴承不能长时间的超额定转速运行,电 动机的转子不能承受这样的离心力。设定最高频率时,要注意不要超过电动机所能承受的最 高频率。最高频率一般设定为电动机的额定频率。 (4)载波频率 变频器大多是采用PWM的形式进行变频调速的,变频器输出的电压是一系列的脉冲, 脉冲的宽度和间隔均不相等,其大小就取决于调制波和载波的交点,也就是开关频率。开关 频率越高,一个周期内脉冲的个数就越多,电流波形的平滑性就越好,但是对其他设备的干

BIOS常见参数设置 内存在电脑中的重要性和地位仅次于CPU,其品质的优劣对电脑性能有至关重要的影响。为充分发挥内存的潜能,必须在BIOS设置中对与内存有关的参数进行调整,本文主要介绍常用的BIOS设置的参数。 1、SDRAM RAS-TO-CAS Delay(内存行地址传输到列地址的延迟时间) 可选项:2,3。 该参数可以控制SDRAM行地址选通脉冲(RAS,Row Address Strobe)信号与列地址选通脉冲信号之间的延迟。对SDRAM进行读、写或刷新操作时,需要在这两种脉冲信号之间插入延迟时钟周期。出于最佳性能考虑可将该参数设为2,如果系统无法稳定运行则可将该参数设为3。 2、SDRAM RAS Precharge Time(内存行地址选通脉冲预充电时间) 可选项:2,3。 该参数可以控制在进行SDRAM刷新操作之前行地址选通脉冲预充电所需要的时钟周期数。将预充电时间设为2可以提高SDRAM的性能,但是如果2个时钟周期的预充电时间不足,则SDRAM会因无法正常完成刷新操作而不能保持数据。 3、Memory Hole At 15M-16M(位于15M~16M的内存保留区) 可选项: Disabled,Enabled。 一些特殊的ISA扩展卡的正常工作需要使用位于15M~16M的内存区域,该参数设为Enabled就将该内存区域保留给此类ISA扩展卡使用。由于PC'99规范已不再支持ISA扩展槽,所以新型的主板一般都没有ISA插槽,因而应将该参数设为Disabled。 4、System Memory Frequency(系统内存频率) 可选项:AUTO、100MHz、133MHz。 此项设置实现内存异步运行管理功能。AUTO:根据内存的特性自动设定内存的工作频率;100MHz:将内存强制设定在100MHz频率下工作;133MHz:将内存强制设定在133MHz频率下工作。 5、Memory Parity/ECC Check(内存奇偶/ECC校验) 可选项:Disabled,Enabled。

EN3D相关参数的介绍 进入En3D7.0雕刻操纵功能界面,能够实现对精雕机的操纵,包括手工操纵机床运动、按路径文件进行加工、铣平面及其它专门功能。雕刻操纵界面可分为:程控参数显示区、系统状态显示区、手动参数显示区和功能按钮区。不同加工模块操纵界面略有区别,图3-1为3轴雕刻操纵模块界面。 图3-1 XYZ三轴加工模块操纵界面 进入加工操纵界面后,第一通过手工操纵机床运动(详见第2节)设置工件原点(详见1.1.3节),然后设置程控模式(详见第3节)和加工参数(详见第1节),最后点击右侧的按钮启动机床开始加工。 1 3轴雕刻操纵功能界面 1.1 程控参数显示区内参数的意义及设置 在路径文件中,除了位置信息以外,还包含有进给速度、主轴转速、慢速下刀参数等信息。在加工时,能够采纳路径文件中带有的加工参数,也能够在操纵界面重新设定,采纳哪种方式需要在“程控指令说明模式”中设置(详见本章3.7节)。假如设置采纳路径文件中的参数,则对应的参数用红色显示,否则用绿色显示。例如图3-2中,进给速度为红色显示,表示假如启动加工后,进

给速度将采纳路径中设置值,而其它的参数则采纳操纵界面中设置的值。本节要紧介绍在操纵界面中设置加工参数的方法。 程控参数显示区如图3-2所示。 图3-2 程控参数显示区 在程控参数显示区内只是显示程控参数的数值,不能在该区域内用鼠标点击显示框进行修改,参数编辑需要进入对应参数编辑对话框。 编辑参数的方法: 有两种进入参数设置对话框方法,,如图3-3所示的“定位高度”显示框。 图3-3 一是点击屏幕下方的按钮,弹出图3-4的设置“微调深度”对话框。二是键入显示框前面提示的功能键[F5],也会弹出图3-4所示的“微调深度”设置对话框。以下按第一种方式介绍。

PART 1 常用功能及参数命令 10,20(绝对直角坐标)﹫10,20(相对直角坐标) align(AL)对齐标注 appload 加载应用程序 arc(A)弧 arctext 弧形文本area 面积 array(AR)阵列系统变量Snapang attedit 编辑属性 attout/attin 导出/导入属性值 axis 轴 bextend 延伸至块图元 bhatch 边界填充 blipmode 显示标志 block (B)创建块 blockreplace 替换图块 blocktoxref 图块参照 boundary(BO)边界break(BR)打断 breakline 折断线 btrim 用块图元修剪 burst 分解属性为文字chamfer 倒角 change 属性修改 circle(C)圆 close 关闭图形(文件——退出)config 选项 copy(CO/CP)复制 copyclip 复制到剪贴板 copym 多重复制 ddattdef 定义属性 ddatte(ATE)编辑图块属性 ddedit(ED)文本编辑、改变属性定义ddgrips 夹点设置/绘图设置(显示) ddim(D)标注样式 ddinsert/insert、divide、measure 插入图块 ddptype 点样式(P) ddunits (图形)单位 dimangular 角度标注dimbaseline(dimbase)基线标注 dimcenter 圆心标记 dimcontinue 连续标注dimdiameter(dimdia)直径标注 dimedit、ddedit、dimtedit 尺寸标注编辑 dimex/dimim 标注样式输出和输入 dimleader 引线标注 dimlinear(dimlin)线性标注 dimordinate 坐标标注 dimradius(dimrad)半径标注 dist 距离 divide(DIV)定数等分 donut(DO)圆环系统变量Fillmode、fill draworder 绘图顺序 ellipse (EL)椭圆系统变量Pellipse end 端点 erase(E)、delete 删除 explayers 图形资源管理器 explode(X)分解 extend(EX)延伸 fill 填充显示 fillet(F)圆角 grid 栅格 F7 hatch(H)图形填充快捷键和英文不搭配 help 帮助 F1 highlight 高亮显示image 图像管理器 imageadjust 图像调整 imageattach 插入光栅图像 imagequality 图像质量 insertobj 创建新的嵌入对象 join 连接 layer(LA 图层 lengthen(LEN)编辑长度/修改长度/拉长 limits 图形界限 line(L)线 linetype 线型管理器 list 查图形信息、列表显示 measure(ME)定距等分 mirror(MI)镜像 mocoro 移动、复制、旋转 move(M)移动 mslide 生成快照 mtext(MT)多行文本标注 mview 创建多个浮动视口 ncopy 复制嵌套图元 new 创建新图形系统变量Startup offset(O)偏移open 打开图形文件 ortho 正交 F8 osnap 目标捕捉/对象捕捉 F3 pan 平移 pasteclip 粘贴 pedit(PE)编辑多段线 pline(PL)多段线 pmspace 图纸空间与模型空间之间的转换 point(PO)点(只能绘制单个点) polygon(POL)正多边形可精确绘

二保焊参数设置汇总 一、二氧化碳气体保护焊发展动态 二氧化碳气体保护焊是50年代发展起来的一种新的焊接技术。半个世纪来,它已发展成为一种重要的熔焊方法。广泛应用于汽车工业,工程机械制造业,造船业,机车制造业,电梯制造业,锅炉压力容器制造业,各种金属结构和金属加工机械的生产。 MIG气体保护焊焊接质量好,成本低,操作简便,取代大部分手工电弧焊和埋弧焊,已成定局。二氧化碳气体保护焊装在机器手或机器人上很容易实现数控焊接,将成为二十一世纪初的主要焊接方法。 目前二氧化碳气体保护焊,使用的保护气体,分CO2和CO2+Ar两种。使用的焊丝主要是锰硅合金焊丝,超低碳合金焊丝及药芯焊丝。焊丝主要规格有: 0.5 0.8 0.9 1.0 1.2 1.6 2.0 2.5 3.0 4.0等。 二、二氧化碳气体保护焊特点 1.焊接成本低——其成本只有埋弧焊和手工电弧焊的40~50%。 2.生产效率高——其生产率是手工电弧焊的1~4倍。 3.操作简便——明弧,对工件厚度不限,可进行全位置焊接而且可以向下焊接。 4.焊缝抗裂性能高——焊缝低氢且含氮量也较少。 5.焊后变形较小——角变形为千分之五,不平度只有千分之三。 6.焊接飞溅小——当采用超低碳合金焊丝或药芯焊丝,或在CO2中加入Ar,都可以降低焊接飞溅。 三、二氧化碳气体保护焊焊接材料 (一)CO2气体 1.CO2气体的性质 纯CO2气体是无色,略带有酸味的气体。密度为本1.97kg/m3,比空气重。在常温下把CO2气体加压至5~7Mpa时变为液体。常温下液态CO2比较轻。在0℃,0.1Mpa时,1kg的液态CO2可产生509L的CO2气体。 2.瓶装CO2气体 采用40L标准钢瓶,可灌入25kg液态的CO2,约占钢瓶的80%,基余20%的空间充满了CO2气体。在0℃时保饱各气压为3.63Mpa;20℃时保饱各气压为5.72Mpa;30℃时保饱各气压为7.48 Mpa,因此,CO2气瓶要防止烈日暴晒或靠近热源,以免发生爆炸。 3.CO2气体纯度对焊接质量的影响 CO2气体纯度对焊缝金属的致密性和塑性有很大影响。CO2气体中的主要杂质是H2O和N2,其中H2O的危害较大,易产生H气孔,甚至产生冷裂缝。焊接用CO2气体纯度不应低于99.8%(体积法),其含水量小于0.005%(重量法)。 4.混合气体 一般混合气体是在Ar气(无色、无味、密度为1.78kg/m3)中加入20%左右的CO2气体制成,主要用来焊接重要的低合金钢强度钢。 (二)焊丝 1.实心焊丝 为了防止气孔,减少飞溅和保证焊缝具有一定的力学性能,要求焊丝中含有足够的合金元素,一般采用限制含碳量(0.1%以下),硅锰联合脱氧。焊丝直径常用的有: φ0.8mmφ0.9mmφ1.0mmφ1.2mmφ1.6mm,焊丝直径允许偏差+0.01,-0.04。以下介绍几种常用的焊丝。

常用机床参数功能设定说明整理 FANUC 2016.08.15 1/47

常用参数分类罗列以下几种 u有关RS232数据传输以及存储卡DNC加工参数 u有关刚性攻丝常用参数 u与同步轴控制相关参数 u与撞块回参考点以及光栅尺回参考点相关参数 u与FSSB连接相关参数 u与圆弧加工相关参数 u CMR扩大10倍相关参数 u模具切削系列相关参数 2/47

u有关RS232数据传输以及存储卡DNC加工参数 将I/O CHANNEL (对应参数N20)设定为0。 波特率N103 N113 N123设定为12。 需保证RS232接口焊线正确,如右图。 3/47

存储卡DNC加工这样设定: 首先将I/O CHANNEL 设定为4(按上述方法设定),参数N138#7=1。 将加工程序拷贝到存储卡里(可以一次拷贝多个程序)。 选择[RMT]方式,程序画面,按右软件键[?],找[CARD],显示存储卡里面的文件列表。选择需要加工的程序 序号,按[DNC-CD],然后再按[DNC-ST](如果找不到[DNC-CD],需要按几次软件键[?],直到找到该软键为止)。 按机床操作面板上的循环启动按钮,就可以执行DNC加工了。 4/47

u有关刚性攻丝常用参数 普通刚性攻丝: 针对刚性攻丝过程经常出现诊断号N453超差,现整理相关参数如下: N5310-N5312攻丝时位置偏差极限值,推荐值10000,超过设定值会有ALM740报警 N5241-5244攻丝主轴最高转速,推荐值100~2000,设定太小会有ALM200报警。 N5280攻丝时主轴和Z轴公共位置环增益需要和主轴位置环增益N4065-N4058设定一致,推荐值1000~3000,但 不可设定太大,太大会有异响。 调整攻丝时加减速时间常数: N5261-N5264进刀时加减速时间常数。N5271-N5274退刀时加减速时间常数。 N5201#2=0进刀和退刀都使用N5261-N5264。#2=1进刀和退刀分别用各自时间常数。 时间常数不可设定太小,否则主轴和攻丝轴来不及加速到设定速度。 P(螺距)=F(进给速度)/S(主轴转速),P值无法恒定。 监控诊断号N453,需要10以内,越小越好。 N5300 Z轴到位宽度。N5301主轴到位宽度。 理论上这两值越小越好,对诊断号N450影响较大,诊断号N450越小越好,建议小于200。 5/47

通用变频器调试步骤和参数设置快速调试 当选择P0010=1(快速调试)时,P0003(用户访问级)用来选择要访问的参数。这一参数也可以用来选择由用户定义的进行快速调试的参数表。在快速调试的所有步骤都已完成以后,应设定P3900=1,以便进行必要的电动机数据的计算,并将其它所有的参数(不包括P0010=1)恢复到它们的缺省设置值。

一、快速调试步骤和参数设置

二、功能调试 1、开关量输入功能 2、开关量输出功能 可以将变频器当前的状态以开关量的形式用继电器输出,通过输出继电器的状态来监控变频器的内部状 的每一位更改。 3、模拟量输入功能 1电压信号2~10V作为频率给定,需要设置:

以模拟量通道2电流信号4~20mA作为频率给定,需要设置: 注意:对于电流输入,必须将相应通道的拨码开关拨至ON的位置。 4、模拟量输出功能 MM440变频器有两路模拟量输出,相关参数以in000和in001区分,出厂值为0~20mA输出,可以标定为4~20mA输出(P0778=4),如果需要电压信号可以在相应端子并联一支500Ω电阻。需要输出的物理量可 5、加减速时间 加速、减速时间也称作斜坡时间,分别指电机从静止状态加速到最高频率所需要的时间,和从最高频率

6、频率限制 多段速功能,也称作固定频率,就是设置参数P1000=3的条件下,用开关量端子选择固定频率的组合,实现电机多段速度运行。可通过如下三种方法实现: 1)直接选择(P0701~P0706 = 15) 在这种操作方式下,数字量输入既选择固定频率(见上表),又具备起动功能。 3)二进制编码选择+ON命令(P0701~P0704 = 17)

项目一变频器功能参数设置与操作 一、实训目的 1.了解变频器基本操作面板(BOP)的功能; 2.掌握用操作面板(BOP)改变变频器参数的步骤; 3.掌握用基本操作面板(BOP)快速调试变频器的方法。 二、项目设备 三、基本操作面板的认知与操作 图5-1 MM420面板 1、基本操作面板(BOP)功能说明 表5-2 MM420面板功能说明

2、用基本操作面板更改参数的数值(1)改变参数P0004 表5-3 MM420面板操作

(2)改变下标参数P0719 表5-4 MM420面板操作 修改参数的数值时,BOP有时会显示: 表明变频器正忙于处理优先级更高的任务。 (3)改变参数数值的一个数 为了快速修改参数的数值,可以一个个地单独修改显示出的每个数字,操作步骤如下: 1.按(功能键),最右边的一个数字闪烁。 2.按 / ,修改这位数字的数值。 3.再按(功能键),相邻的下一个数字闪烁。 4.执行2至4步,直到显示出所要求的数值

5. 按 ,退出参数数值的访问级。 四、 变频器快速调试 P0010的参数过滤功能和P0003选择用户访问级别的功能在调试时是十分重要的。由此可以选定一组允许进行快速调试的参数。电动机的设定参数和斜坡函数的设定参数都包括在内。在快速调试的各个步骤都完成以后,应选定P3900,如果它置为1,将执行必要的电动机计算,并使其他所有的参数(P0010=1不包括在内)恢复为缺省设置值。只有在快速调试方式下才进行这一操作 快速调试的流程: (见下图5-1)

五、变频器复位为工厂的缺省设定值 为了把变频器的全部参数复位为工厂的缺省设定值,应该按照下面的数值设定参数: 1.设定P0010=30 2.设定P0970=1 完成复位过程至少要3分钟。 六、项目总结 1.总结变频器操作面板(BOP)的功能。 2.总结变频器操作面板(BOP)的使用方法。 3.总结利用操作面板(BOP)改变变频器参数的步骤。 4.总结利用操作面板(BOP)快速调试的方法。

ROTORK电动执行机构参数设置及操作方法 作者:潇波2013年10月22日来源:浏览量:1181 字号:T| T 1结构ROTORKIQ系列电动执行器是对阀门进行就地及远程电动控制的非侵入式自控设备。它由一个电机、减速齿轮、现场控制反转启动器、带电逻辑控制力矩、限位和监视装置组成。ROTOKIQ系列使用非侵入式手持红外线IQ设定器 1 结构 ROTORK IQ系列电动执行器是对阀门进行就地及远程电动控制的非侵入式自控设备。它由一个电机、减速齿轮、现场控制反转启动器、带电逻辑控制力矩、限位和监视装置组成。ROTOKIQ系列使用非侵入式手持红外线IQ设定器完成对力矩、限位以及一级、二级设定的。IQ的结构如图1所示。 图1 IQ的结构 2 IQ执行器的操作方法 2.1 手动操作 压下手动/自动手柄,使其处于手动位置。旋转手轮以挂上离合器,此时松开手柄,手柄将自动弹回初始位置,手轮将保持啮合状态,直到执行器被电动操作,手轮将自动脱离,回到电机驱动状态。如果需要,可用一个带6.5mm铁钩的挂锁将离合器锁定在任何状态。

2.2 电动操作 检查电源电压,应与执行器铭牌上的标识相符,然后即可开启电源。无需检查相位。如果没有进行初步检查,则不要进行电气操作,至少要用红外线设定器来完成初级设定。 选择现场/停止/远程操作:红色选择器可选择现场或远程两种操作,当选择器锁定在就地或远程位置时,停止功能仍然有效。选择器也可锁定在停止状态,以防止现场或远程的电动操作。逆时针旋转红色选择器旋钮至现场位置,相邻的黑色旋钮可分别转至开和关的位置;顺时针旋转红色旋钮则停止运行。如果逆时针旋转红色选择器旋钮至远程位置,远程控制只能用于开和关,此时顺时针旋转红色旋钮仍可使执行器停止运行。 3 IQ执行器的功能检查参数设置 3.1 基本参数设定方法 ROTORK IQ系列执行器是全世界首家推出无需打开电气端盖即可进行调试和查询的阀门执行器。当执行器与阀门连接可靠后,接通主电源,并将执行器选择在就地或停止位,使用所提供的红外线设定器进入执行器的设定程序,即可对行程末端的限位方式、力矩值和限位以及其它所有控制和指示功能进行设定。(IQ的设定和调整在执行器主电源接通和断开时均可完成。)设定器的按键名称及作用(图2): 图2 设定器的按键名称及作用 ROTORK的IQ系列执行器的参数设定分为两种,即:初级设定、二级设定。