电气控制系统

1.系统概述

电气控制系统控制并协调码垛系统各单元的动作,使码垛机按照工艺流程来完成整个生产过程。工艺过程如下:包装好的料袋经过斜坡输送机进入压平机和加速输送机,对料袋进行整平、加速,然后进行转位(需要时)和编组操作,将竖袋2袋编为1组,横袋3袋编为1组;编好组的料袋由推袋机推到分层机上,一层5个料袋在分层机上再次整形后,打开分层机放到升降机上的托盘上,升降机下降一层料袋的高度,即码好一层;这样码完8层(或10层)即为一垛,码好后升降机下降到最低位,再由垛盘输送机将垛盘输送到无动力垛盘输送机上,最后由叉车运走。

托盘的供给:叉车将空托盘(最多10个)放入托盘仓中,托盘仓能自动地将托盘放到托盘输送机上,再由托盘输送机送到升降机上。

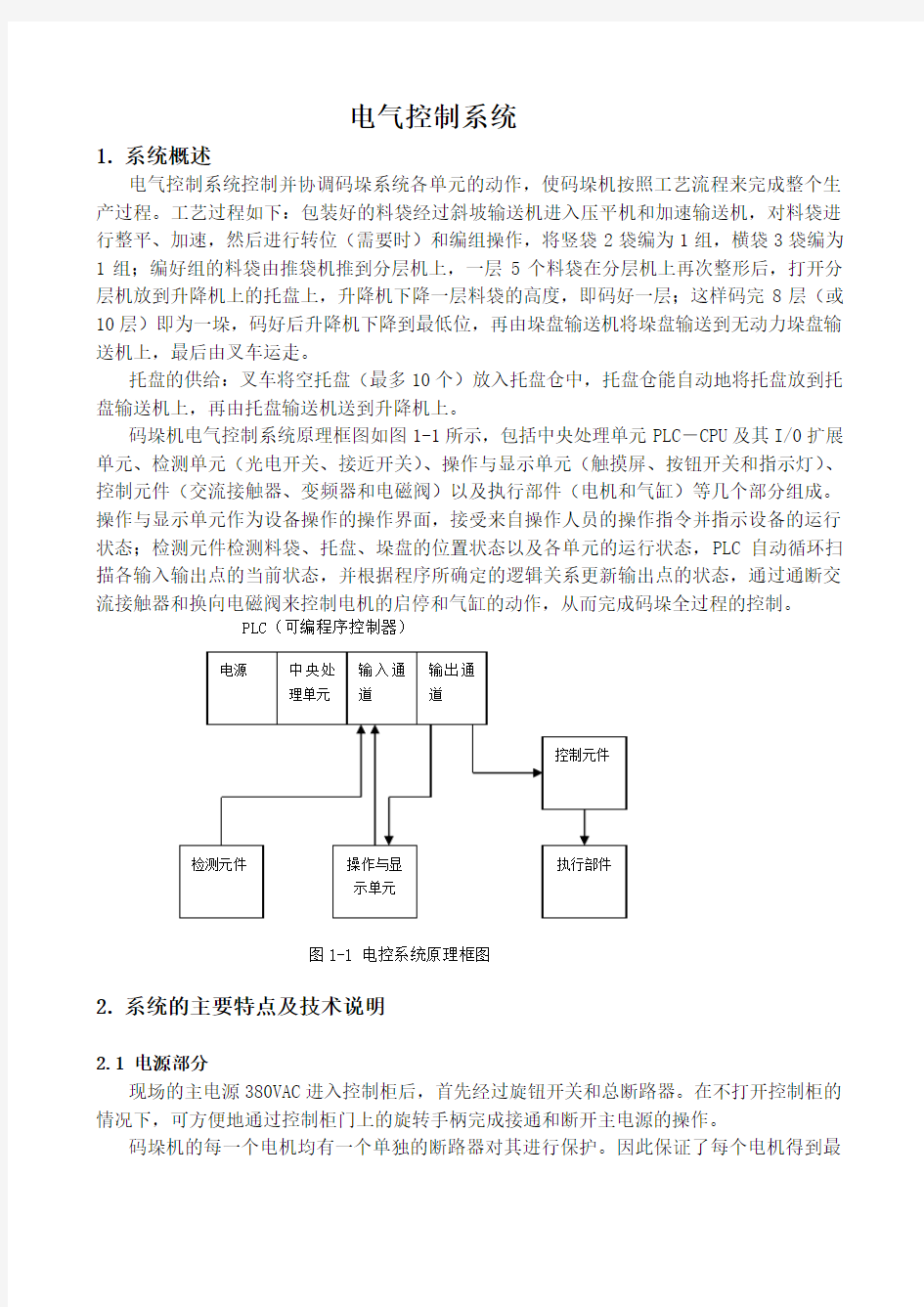

码垛机电气控制系统原理框图如图1-1所示,包括中央处理单元PLC-CPU及其I/0扩展单元、检测单元(光电开关、接近开关)、操作与显示单元(触摸屏、按钮开关和指示灯)、控制元件(交流接触器、变频器和电磁阀)以及执行部件(电机和气缸)等几个部分组成。操作与显示单元作为设备操作的操作界面,接受来自操作人员的操作指令并指示设备的运行状态;检测元件检测料袋、托盘、垛盘的位置状态以及各单元的运行状态,PLC自动循环扫描各输入输出点的当前状态,并根据程序所确定的逻辑关系更新输出点的状态,通过通断交流接触器和换向电磁阀来控制电机的启停和气缸的动作,从而完成码垛全过程的控制。

PLC(可编程序控制器)

图1-1 电控系统原理框图

2.系统的主要特点及技术说明

2.1 电源部分

现场的主电源380VAC进入控制柜后,首先经过旋钮开关和总断路器。在不打开控制柜的情况下,可方便地通过控制柜门上的旋转手柄完成接通和断开主电源的操作。

码垛机的每一个电机均有一个单独的断路器对其进行保护。因此保证了每个电机得到最

佳的保护,并且便于在发生故障的情况下查找故障点。本系统所采用的保护断路器集成了多种保护功能,即短路、过载及断相保护,因而省去了传统的热继电器。根据工艺的要求,推袋机、分层机及升降机在动作过程中需要进行调速,故采用变频调速器驱动相应的电机。对应每一个变频器也有一个单独的保护断路器,在变频器发生过载和短路时切断其源端电流。变频器本身在电机发生过载等故障时,也可以进入保护状态并停止其输出。为了满足系统的要求,转位机的转位部分在动作过程中需要进行位置控制,所以采用伺服驱动器控制伺服电机带动转位夹板进行转位。

为交流接触器供电的220V电源由一个小型断路器作保护。由于控制部分的电路对电源要求较高,故由一个隔离变压器为PLC、直流稳压电源等提供交流220V电源,其源端和副端均有小型断路器保护。码垛机上所有控制元件及主令电器的工作电源均为直流24V,因而提高了设备运行及人员操作的安全性。直流稳压电源的交流端和直流端分别有相应的保护。钥匙开关、急停按钮、控制继电器及强制停状态指示灯构成了急停回路,用来切断PLC输出通道的控制电源,包括交流接触器控制线圈的电源和电磁阀的控制电源。动力回路及控制器电源详见电气原理图。

2.2可编程序控制器(PLC)

选用德国西门子公司S7-300系列PLC。该产品的CPU具有极快的I/O处理速度,能够满足现代生产线对速度的越来越高要求。由于内置一个MPI端口,通过适配器可以和可编程终端或触摸屏相连。该PLC提供了丰富的指令系统,使用起来非常方便,并且比传统PLC的功能更强大。由于是模块化的PLC、扩展起来非常方便。

本码垛系统采用16点/公共端的24V直流输入模块,16点/公共端的继电器输出模块。输入所占通道地址从左到右为I0.0-I1.7,I4.0-5.7,I8.0-I9.7,I12.0-I13.7;输出所占通道地址从左到右为Q16.0-Q17.7,Q20.0-Q21.7,Q24.0-Q25.7,Q28.0-Q29.7,输入、输出位号定义详见电气原理图。

2.3变频调速器

本码垛机生产线控制系统选用三个日本富士公司的变频调速器,分别用于推袋机、分层机和升降机。变频器的工作方式、工作频率(多级)、加速时间等参数可通过键盘面板设置。控制端子FWD和REV分别控制电机的正向运转和反向运转,当均为OFF时,变频器停止输出;X5(X9)为自由旋转端子;X1、X2、为多级速度控制端。

由于推袋机、分层机和升降机在码垛过程中需要正、反向运行,且为了使垛形整齐和提高码垛速度需要两级调速,故使用了变频器。通过FWD和REV端子控制电机的正反转;通过X1和X2端进行速度控制:当X1=ON,X2=OFF时变频器以频率1输出;点X1=OFF,X2=ON时变频器以频率2输出;当X1=ON,X2=ON时变频器以频率3输出。对本码垛机,应将频率1设定为自动运行的高速频率,频率3设定为自动运行的低速频率,频率2设定为手动运行频率,这些数值的设定和修改须首先通过“PRG”键进入编程状态。

变频调速器的详细操作参见其说明书。

2.4伺服驱动器

本系统采用德国STOBER公司的MDS5000系列伺服驱动器SEA5000,用于转位伺服电机的驱动。伺服驱动器的I/O信号通过X101与PLC相连。系统中使用的伺服驱动器的输出信号有

三个,分别是:1、BA1-伺服驱动器准备好信号(初始化结束,允许进行位操作);2、BA2—伺服完成信号(伺服电机每一个位移结束时此信号输出为ON );3、RELAY1—伺服报警信号。PLC 向伺服驱动器发出的信号共有五个,分别是;1、BE1—位移控制编码输入端1;2、BE2—位移控制编码输入端2;3、BE3—参考点信号(REF )输入端;4、BE4—位移运行控制信号(POSTION-START );5、ENABLE —数字量信号输入端(BE1~BE4)使能端(X1)。

伺服驱动器的控制模式、位置回路增益、位置控制的方向、长度、速度以及电子齿轮等参数分别在计算机软件中设定。

伺服驱动器的详细情况请参考说明书。 2.5 其他

为确保电控系统的可靠性和工作寿命,几乎所有的电器元件和电控柜外的操作箱(包括接线端子、按钮开关和指示灯)、接线箱(包括接线端子)、按钮盒、传感器(开关)、电磁阀等,电控柜内的断路器、交流接触器、中间继电器等均采用具有国际声誉的德国、法国、等国家著名品牌的产品。

本系统所使用的通用控制元件主要有两种:

交流接触器和电磁换向阀。其控制线圈与PLC 输出点控制的中间继电器相连。交流接触器简称接触器,当其控制线圈得电,则接触器的触点将接通,为电机供电。电磁换向阀简称电磁阀,用来

切换气缸缸杆的伸出与缩回状态,进而带动相应的机械机构运作,完成相应的操作。请注意,在码垛机处于停止时,气缸缸杆的伸出与缩回状态不尽相同,但电阀一般均为失电状态。

3. 码垛机的工和原理及控制过程

为方便叙述,下面将分成四个部分加以说明,控制回路电路图详见电气原理图。 3.1 斜坡输送、压平加速、转位编组部分

斜坡输送机完成料袋的输送,进入到高架码垛。在码垛机运转过程中,只要压平机运转,斜坡输送机就运转;若压平机停止,则斜坡输送机也跟着停止,待压平机运转后,斜坡输送机也重

新开始运转。斜坡输送机控制过程框图如图1-2所示。

在斜坡输送机上有一个“急停”按钮,在码垛机运行时,按下此按钮,则整个码垛机停止运行。

压平部分包括上、下压平输送机和加速输送机二个单元,在码垛过程中完成压袋、加速功能。在压平输送机和加速输送机的出口各有一个光电开关,用来实现连锁控制,即当转位机进行转位过程中时,如果料袋已到达加速输送机出口,则加速输送机停止运行;若此时下一个料袋到达压平输送机出口,则压平输送机也停止运行。延时5秒后,若压平输送机仍未

运行,则斜坡输送机也停止运行。只有当加速输送机运行后,压平输送机和斜坡输送机才随之启动运行。压平输送机控制过程框图如图1-3所示,加速输送机控制过程框图如图1-4所示。

。转位机包括输送机和上转位机构两部分, 可对料袋进行±90o和±180o的转位。在进行±90o和±180o的转位时,夹袋气缸将闭合,夹住料袋,同时,输送机停止;在转位机中间有一个光电开关,当需要转位的料袋中间对准该光电时,夹袋气缸闭合,夹住料袋,PLC 控制转位伺服电机,并带动夹袋气缸正转或反转90o和180o,其目的是为了满足2/3和3/2编组的要求,并使袋口全部朝向垛里。当转位电机

正转或反转到位时,伺服电机驱动器给PLC 一个定位信号,夹袋气缸打开,输送机转动,输送给过渡输送机。此外,当编组机编组满

(2或3袋)时,若下一个料袋到达过渡输送机,则料袋头部将在编组传送1光电开关处停止。只有当推袋机将编组机上的一组料袋(2或3袋)推出编组机时,过渡输送机才重新开始运行。转位输送机的控制过程框图如图1-5所示。

编组机用于实现料袋的编组,编组方式如图1-6所示,竖袋时二袋为

一组;横袋时三袋为一组。编组机上有三个光电开关:在编组机的入口有两个,用于控制编组机的启停;启停时间如下:当料袋一到编组机的入口,挡住靠外边的光电开关(由OFF 变为NO),PLC 就启动编组机;等编组机靠外边的光电开关(由ON 变为OFF)后,编组机就停止;如果是每一组的最后一个料袋,则料袋必须超过向前推袋时的侧挡板,即与此档板对齐的另外一个光电开关由ON

变为OFF

后,

编组机才停止。

当编组完成,编组机中的料袋已满(2

或3袋)时,编组机传送到位档板后的光电开关为ON ,此时推袋机可以推袋。编组机的控制过程框图如

图1-7所示。

3.2 推袋、压袋、侧边整形部分

推袋机由电机驱动,并且利用变频调速器控制推袋电机的转向、速度和加速度。推袋机的启停由PLC通过控制变频器启动端(FWD或REV)来控制,推袋机停止时,推袋变频器外部制动电阻接通制动。控制推袋机运行的检测输入元件为八个接近开关,即推板开、推板关、推袋后位、推袋后位减速、推袋中位、推袋中位减速、推袋前位和推袋前位减速八个接近开关。

自动时,初始状态下,推袋机处于推袋后位,推袋后位接近开关为ON,推板为打开状态,推板开接近开关为ON。当编组机中的料袋已满时,控制推板关的气缸电磁阀得电,关闭推板。推板关上(推板关接近开关为ON)。根据当前的进袋数为半层或一层,推袋机分别将料袋推到中位或前位。启动时调整运行,PLC控制变频器的速度选择端X1=ON,X2=OFF,选择速度1。若为半层,当推袋机至推袋中位减速位置时,推袋中位减速接近开关为ON,此时PLC控制变

频器的速度选择端X1=ON,X2=ON,选择速度3,使推袋机变为低速运行;至推袋中位时,推袋中位接近开关为ON,PLC控制变频器的X4(X8)端口为ON,其它控制端均为OFF,推袋机停止。若满一层,当推袋机至推袋前位减速位置时,推袋前位减速接近开关为ON,此时PLC也控制变频器的速度选择端X1=ON,X1=ON,选择速度3,使推袋机变为低速运行;至推袋前位时,推袋前位接近开关为ON,PLC控制变频器的X4(X8)端为ON,其它控制端均为OFF,推袋机停止。半层或满一层推袋到位后,推板气缸电磁阀失电,打开推板(推板开接近开关为ON)。这时推袋机高速启动返回,PLC控制变频器控制端的状态为:FWD=OFF,REV=ON,X4=OFF,X1=ON,X2=OFF,选择速度1。当推袋机至推袋后位减速位置时,推袋后位减速接近开关为ON,PLC 控制变频器的速度选择端X1=ON,X2=ON,选择速度3,使推袋机变为低速运行;至推袋后位时,推袋后位接近开关为ON,PLC控制变频器的X4端为ON,其它控制端均为OFF,推袋机停止。此后准备下一次推袋。

手动时,无论是向前推袋还是返回,PLC控制变频器X1端为OFF、X2端为ON,即选择速度2。推袋机控制过程框图如图1-8所示。

压袋和侧边整形的目的是使编组后袋与袋之间比较紧凑,垛形外观整齐。初始状态,压袋缸为提起状态,压袋上位接近开关为ON,侧边整形板为缩回状态,当推袋机把满一层的料袋推到分层机上并打开推板后,控制侧边整形的气缸电磁阀得电,侧边整形板伸出,当分层机打开后,控制压袋缸的气缸电磁阀得电,压袋缸压下。压袋缸随升降机下降,下降延时,压袋缸气缸电磁阀失电,压袋缸提起,同时侧边整形气缸电磁阀失电,侧边整形板缩回。

3.3 分层机和升降机

分层机控制过程框图如图1-9所示。分层机由电

速度和加速度。分层机的启停由PLC 通过控制变频器启动端(FWD 或REV)来控制,停止时变频器外部制动电阻接通。控制分层机运行的检测输入元件为四个接近开关和两个光电开关,即分层机开、开减速和关减速接近开关以及分层机满和升降机临界光电开关。

自动时,初始状态下,分层机处于关闭状态,分层机关接近开关为ON 。当推袋机将一层5个料袋推至分层机到位后,分层机满光电开关为ON ,PLC 控制侧边整形板伸出整形,侧边整形保持,PLC 检测到升降机在临界位(升降机临界光电开关为ON)后启动分层机高速打开,使变频器的速度选择端X1=ON ,X2=OFF 选择速度1,压袋缸向下压袋。当到分层机开减速位置时,开减速接近开关为ON ,此时PLC 控制变频器的速度选择端X1=ON ,X2=ON ,选择速度3,使分层机变为低速运行;至分层机开位置时,分层机开接近开关为ON ,PLC 控制变频器的X4端为ON ,其它控制端均为OFF ,分层机停止。此时,升降机下降,到位后,侧边整形板和压袋缸复位。分层机启动高速关闭,PLC 控制变频器控制端的状态为:FWD=OFF ,REV=ON ,X4=OFF ,X1=ON ,X2=OFF ,选择速度1。当至分层机关减速位置时,关减速接近开关为ON ,PLC 控制变频器的速度选择端X1=ON ,X2=ON ,选择速度3,使分层机变为低速运行;至分层机关位置时,分层机关接近开关为ON ,PLC 控制变频器的X4端为ON ,其它控制端均为OFF ,分层机停止。此后准备码下一层。

手动时,无论是打开还是关闭分层机,PLC均控制变频器的X1端为OFF、X2端为ON,即速度2。

升降机由电机驱动,并且利用变频调速器控制升降电机的转向、速度和加速度。升降机的启停也由PLC通过控制变频器启动端(FWD或REV)来控制,同时PLC控制交流接触器的通断使升降电机的制动器得电或断电;当FWD或REV为ON时,接触器闭合,电机制动器得电—松开,升降机启动;当FWD和REV均为OFF时,接触器断开,电机制动器失电

—紧锁,升降机停止。控制升降机运行的检测输入元件为八个接近开关和二个光电开关,即分层机开、分层机关、升降机上限位1、升降机上限位2、升降机上升限速、升降机下限位1和升降机下限位2、升降机下降限速接近开关以及升降机临界光电、托盘传输到位光电开关。

自动时,在码第一层料袋之前,升降机升到最高位置,此时上限位1接近开关和上限位2接近开关至少有一个为ON,并且升降机临界光电开关为ON。每一次分层机打开(分层机开接近开关为ON)放下一层料袋,升降机和压袋缸都开始下降,直到临界光电为OFF后停止,压袋缸收起,升降机上升至临界光电开关ON时停止,为在码下一层料袋做准备。当已码完八层料袋时,升降机不再低速上升,而是降到最低位,此时下限位接近开关1和下限位接近开关2至少有一个为ON,PLC控制升降机停止,启动托盘输送机和垛盘输送机,开始排垛,将满垛盘送出码垛机,同时将一个新的空托盘送到升降机上。当空托盘传到位后(此时托盘传输到位接进开关为ON),PLC启动升降机高速上升,使变频器控制端FWD=ON,REV=OFF,X8=OFF,X1=ON,X2=OFF,选择速度1。当至升降机上升限速位置时,升降机上升限速接近开关为ON,此时PLC控制变频器速度选择端X1=ON,X2=ON,选择速度3,使升降机变为低速运行;至升降机最高位置时,升降机上限位1接近开关和上限位2接近开关至少有一个为ON,并且升降机临界光电开关为ON,升降机停止,开始下一个码垛循环。

手动状态下,无论升降机上升还是下降,PLC均控制变频器的X1端为OFF、PL端为ON,即选择速度2。升降机的控制过程框图如图1-10所示。

3.4 托盘仓、托盘输送及垛盘输送部分

托盘仓可以自动地将空托盘放到托盘传送位上。托盘输送机将托盘传送的空托盘送到码垛位,将码好垛的实托盘送到垛盘输送机上。垛盘输送机将实托盘继续输送到位,最后由叉车运走。这部分的检测输入元件有四个光电开关和四个接近开关,即托盘不足、托盘传送位、托盘等待位、托盘传送到位(垛盘输送1)光电开关,垛盘输送2和垛盘输送3接近开关以及托盘仓底缸上位和托盘仓底缸中位接近开关。

当托盘仓中的托盘少于2个时(托盘不足光电开关为OFF),或三个垛位都已有垛盘时(垛盘输送2、3、4三个光电开关均为ON),声光报警器HA发出“满垛/托盘仓空”报警信号。当托盘叉上还有托盘时,可直接将成垛的空托盘放入托盘仓中。否则,放入空托盘前,按上升按钮,此时PLC控制托盘仓底大气缸电磁阀得电,仓底大气缸缓慢提升。若托盘传送位上无空托盘(托盘传送位光电开关为OFF),则当大气缸升到较上位置(托盘仓底缸位置接近开关有下降沿信号)时,托盘叉气缸电磁阀得电,仓体两侧的可摆动叉子打开;若托盘传送位上有空托盘(托盘传送位光电开关为ON),则气缸上升到中间位置(托盘仓底缸位置接近开关有上升沿信号)时,托盘叉气缸电磁阀得电,仓体两侧的可摆动叉子打开。叉车将成垛的空托盘(最多10个)升起到一定的高度后,放入长方形托盘仓中,由大气缸将托盘支撑住。再按下降按钮,托盘仓底大气缸电磁阀失电,大气缸缓慢下降。当大气缸下降到中间位置时(托盘仓底缸位置接近开关有下降沿信号),托盘叉气缸电磁阀失电,托盘叉在气缸的作用下合上,插入倒数第二个托盘的托盘孔中,从而将其上的托盘支撑住。此时气缸继续下降到原始位置,并把最下面的托盘放置在托盘输送机上(托盘传送位)。自动时,当托盘传送位的空托盘被送出托盘仓(托盘传送位光电开关由ON变为OFF)后,PLC延时几秒就控制托盘仓底大气缸和托盘叉气缸按上述过程动作,从而自动地将一个空托盘放到托盘输送机上。托盘仓的控制过程框图如图1-11所示,其中图(A)为自动控制过程,图(B)为通过上升和下降按钮向托盘输送机放

当码好一垛且垛盘已降到最低位置时,托盘定位挡铁气缸电磁阀得电,托盘定位挡铁下降,启动托盘输送机和垛盘输送机,开始排垛。当满垛盘被送出码垛位之后(托盘传输到位光电开关变为OFF),托盘定位挡铁气缸电磁阀失电,挡铁升起—将后边送来的空托盘挡住。当空托盘传输到位(托盘传送到位光电开关变为ON)后,托盘输送机停止;当满垛盘被送出码垛机,并且,当垛盘输送机2和3均有垛盘时(垛盘输送2和3光电开关均为ON),新的满垛盘被送到垛盘输送机1上(垛盘输送1光电开关变为ON),垛盘输送机就停止;如果垛盘输送机2和3上不是全有垛盘,则新的满垛盘被送出垛盘输送机1后(垛盘输送1光电开关由ON 变为OFF),垛盘输送机才停止。

当一垛码完后,PLC判断垛盘输送机和叉装架上是否有空垛位,若无,则在码垛位上等待,“满垛/托盘仓空”报警器HA报警,直到垛盘输送机上有空位,PLC启动托盘输送机和垛盘输送机将垛盘排出。

在托盘仓与升降机之间有一个托盘等待位,在升降机升起码垛过程中,如果托盘等待位没有空托盘(托盘等待位光电开关为OFF),则托盘输送机会自动地将托盘传送位的空托盘输送到托盘等待位。托盘输送机和垛盘输送机的控制过程框图如图1-12所示。

上述码垛机的控制过程全部是由PLC按照梯形图程序自动完成的,梯形图程序清单参见电子版。

4.码垛机的操作

4.1 安全注意事项

a.未接受岗前培训,不熟悉该设备性能及安全注意事项人员不得操作使用本高架码垛机系统。

b.操作人员必须严格遵守本操作手册中所规定的各项操作程序及步骤。

c.在断开电源和关闭气源之前不得进行设备润滑、机械高速或零部件的更换工作。

d.设备的所有安全防护设施尚未就位前,不得操作运行该设备。

e.码垛机正在运行时,禁止进入或跨越设备运行禁入区域,如升降机的大框架下、推袋机和分层机的大框架内等。

f.设备通电后,禁止任何物体进入光电开关的工作范围内,禁止任何金属物体靠近接近开关。

g.禁止无关人员随意修改控制柜内接线、PLC程序、变频器的设定参数。

4.2 设备运行的工作条件及环境

a.设备运行环境温度:0~40℃

b.设备运行环境温度:在40℃时不超过50%,在较低温度不允许有较大的湿度。

c.设备运行现场照度:≥100Lux

d.设备运行现场保护接地电阻:≤10Ω

e.设备运行现场信号接地电阻:≤4Ω

4.3 码垛机操作盘

码垛机操作如下图所示,包括触摸屏终端、状态指示灯以及操作控制开关等几个部分。下面分别予以说明。

A.初始化界面

完成系统自动运行之前,所须设定的重要运行参数。B.自动运行界面

系统进行自动操作时所须进入的画面。

C.手动操作界面

系统进行手动操作时所须进入的画面。

D.输入/输出监控界面

动态监控PLC输入/输出点

E.当前故障查询界面

显示当前报警信息,系统发生故障触摸屏自动进入此画面,揭示故障信息和故障的发生的时间。

F.故障历史查询

记录最近所发生的50次报警信息。

G.操作开关部分

a.钥匙开关

钥匙开关为控制系统的电源开关,该开关必须闭合控制系统才能投入运行,运行结束停机时应取下钥匙,由操作人员保管;

b.急停开关

急停开关有三个,分别在斜坡输送、升降机出口处和操作台上,这三个急停开关与钥匙开关串联,它们在意外紧急情况下使用,即只有在有可能造成人员伤亡、设备损坏等灾难性后果的情况下才可使用。按下急停开关则控制系统断电。意外紧急情况处理完毕后,必须顺时针旋转急停开关,使其放开—恢复原状,码垛机才能重新启动运行。

c.启动按钮

在自动方式下,且设备的初始状态正常,该按钮开关可启动整个码垛机工作。

d.停止按钮

码垛机自动运行时,按该按钮开关可停止其运行。

e.复位按钮

在停止状态或手动状态下按复位按钮,PLC将根据袋号设备数值修改内部编组计数器和转位计数器的当前值,同时将变频器和伺服驱动器的故障复位。

f.伺服电源断开/接通选择开关

该开关用于控制转位伺服驱动器主回路接触器的通/断,并在接通伺服驱动器主回路电源后延时发出SERVE-ON启动信号,使伺服驱动器做好回转准备。

4.4 设备的操作

4.4.1 码垛机运行前检查项目

a. 仪表风的压力是否正常、油雾器中的润滑油是否足够;

b.气动装置是否漏气;

c.各部分润滑情况;

d.设备运行的禁入区是否有人或杂物;

e.控制开关是否灵活好用;

f.光电开关是否清洁;

g.接近开关是否松动;

h.的各项盘仓中是否有空托盘。

4.4.2 码垛机开车程序

a.合上码垛机动力电源的总开关(控制柜门上),此时操作盘上的急停指示灯亮;

b.将操作盘上的钥匙开关接通,确认两个急停开关均放开,急停指示灯灭,停止灯亮;

c.打开气源阀门;

d.若有故障指示,则参考故障提示将故障排除;

e.若要进行手动操作,自动操作状态显示窗口显示“系统手动操作”;

f.若要进行自动操作,自动操作状态显示窗口显示“系统自动运行”;

g.按启动按钮,码垛机进入自动运行状态,运行指示灯亮,停止指示灯灭。

4.4.3 码垛机停车程序

正常停车

在正常情况下,确认码垛机的各部机都已完成它们的操作后,按操作台上的停止按钮或斜坡输送机处的就地停车按钮,使码垛机停车。

急停

在危险情况下,应立即挥动急停开关,断开控制系统电源。

4.5 码垛机运行中监视项目

a.气动装置是否漏气;

b.各部件动作是否协调;

c.码垛的垛形是否规则;

d.各单元的机械传动系统是否正常:链条是否有异常噪音、皮带是否跑偏;

e.各单元的电机运转是否正常:有无异常噪音或过热;

f. 有无故障指示灯亮;

g. “满垛/托盘仓空”报警器报警时,应注意托盘仓中空托盘是否已少于三个或垛盘输送机上的垛盘是否已满。

5.系统维护

a.定期检查交流及直流电源的电压是否在规定的范围内;

b.定期检查控制柜、接线盒的接线端子、设备的接地线是否松动;

c.操作前检查光电开关表面是否清洁,接近开关是否松动;

d.检查操作盘上的按钮开关和选择开关是否灵活好用。

码垛机器人说明书

前言 本说明书阐述了此四自由度码垛机器人使用方法。请仔细阅读并理解此说明书后使用机器人。打开包装请先对照装箱清单检查配件是否齐全,若有遗漏请尽快与我们联系。

目录 概述............................................... 错误!未定义书签。机器人的搬运及安装................................. 错误!未定义书签。 警告标示....................................... 错误!未定义书签。 机器人安装环境................................. 错误!未定义书签。 机器人运动范围及安全围栏安装................... 错误!未定义书签。 机器人的搬运方法............................... 错误!未定义书签。 基座安装尺寸................................... 错误!未定义书签。 机器人端持器的安装............................. 错误!未定义书签。 气路连接....................................... 错误!未定义书签。机器人控制柜的搬运与安装........................... 错误!未定义书签。 注意事项....................................... 错误!未定义书签。 机器人控制箱安装环境........................... 错误!未定义书签。 机器人控制箱的内部电气接线..................... 错误!未定义书签。 机器人控制箱的搬运............................. 错误!未定义书签。 机器人控制箱的外部连接......................... 错误!未定义书签。机器人系统与生产线的连接........................... 错误!未定义书签。机器人操作方法..................................... 错误!未定义书签。 机器人的开关机.................................. 错误!未定义书签。 操作界面的认识.................................. 错误!未定义书签。 操作界面的使用方法.............................. 错误!未定义书签。常见故障分析及处理................................. 错误!未定义书签。 机器人无法运行................................. 错误!未定义书签。 机器人未按既定规划运行......................... 错误!未定义书签。 机器人系统提示“系统正在运行”................. 错误!未定义书签。机器人保养与维护................................... 错误!未定义书签。 机械部件的养护.................................. 错误!未定义书签。 控制系统的维护.................................. 错误!未定义书签。

戴氏平压平模切压痕机 设备技术介绍书 D1060S 机器型号: D1060P D1060 D1300 D1450 D1500 D1650 浙江戴氏印刷机械有限公司

公司简介: 浙江戴氏印刷机械有限公司,成立于1987年,是集研发、生产、销售、服务于一体的综合性实业公司,专业生产模切机、裱纸机、切纸机三大系列,三十余种机型。 戴氏集结了众多系列模切机、裱纸机、切纸机设计制造专家,并远销到法国、西班牙、葡萄牙、土耳其、黎巴嫩、埃及、墨西哥、巴西、智利、印度、巴基斯坦、越南、泰国、印度尼西亚等二十几个国家和地区。 戴氏以“以人为本”的经营理念,“笃信求实,务本创新”的企业精神,为客户提供优质的产品、合理的价格、及时的交货、良好的服务。时刻以“客户的需求,是我们永远的追求”为信念,锐意进取,改革创新,不断提高产品品质,拓展产品种类。客户的满意是戴氏的骄傲。

戴氏平压平模切压痕机服务及质量承诺 D1060S 机器型号: D1060P D1060 D1300 D1450 浙江戴氏印刷机械有限公司

产品质量保证及服务承诺 戴氏公司模切机除具备产品合格证以外,保证: 1.戴氏公司的平压平模切压痕机符合国家:JB/T 8116.1-1998”标准规定的质量标准要求。 2. 从产品安装调试完成后开始计算,在正确的保养及使用状态下戴氏公司提供12个月免费维修,终身维修服务“人为损坏及使用不当除外”。 3.保修期内非人为因素机器零部件损坏,负责免费更换“不包括机器消耗配件”。由于操作技工违规操作或误操作所导致机器零件损坏,收取零件成本费。 4.保修期外零件配件价格按戴氏公司最低出厂价格。 5.对于合同规定的机器标准配置外,客户需要额外配件按戴氏公司最低出厂价格。 6.模切机主要部件及底台、上下动平台、墙板实行终身质量保证。 7.零件供应最长不超过7天。

电气控制系统 1.系统概述 电气控制系统控制并协调码垛系统各单元的动作,使码垛机按照工艺流程来完成整个生产过程。工艺过程如下:包装好的料袋经过斜坡输送机进入压平机和加速输送机,对料袋进行整平、加速,然后进行转位(需要时)和编组操作,将竖袋2袋编为1组,横袋3袋编为1组;编好组的料袋由推袋机推到分层机上,一层5个料袋在分层机上再次整形后,打开分层机放到升降机上的托盘上,升降机下降一层料袋的高度,即码好一层;这样码完8层(或10层)即为一垛,码好后升降机下降到最低位,再由垛盘输送机将垛盘输送到无动力垛盘输送机上,最后由叉车运走。 托盘的供给:叉车将空托盘(最多10个)放入托盘仓中,托盘仓能自动地将托盘放到托盘输送机上,再由托盘输送机送到升降机上。 码垛机电气控制系统原理框图如图1-1所示,包括中央处理单元PLC-CPU及其I/0扩展单元、检测单元(光电开关、接近开关)、操作与显示单元(触摸屏、按钮开关和指示灯)、控制元件(交流接触器、变频器和电磁阀)以及执行部件(电机和气缸)等几个部分组成。操作与显示单元作为设备操作的操作界面,接受来自操作人员的操作指令并指示设备的运行状态;检测元件检测料袋、托盘、垛盘的位置状态以及各单元的运行状态,PLC自动循环扫描各输入输出点的当前状态,并根据程序所确定的逻辑关系更新输出点的状态,通过通断交流接触器和换向电磁阀来控制电机的启停和气缸的动作,从而完成码垛全过程的控制。 PLC(可编程序控制器) 图1-1 电控系统原理框图 2.系统的主要特点及技术说明 2.1 电源部分 现场的主电源380VAC进入控制柜后,首先经过旋钮开关和总断路器。在不打开控制柜的情况下,可方便地通过控制柜门上的旋转手柄完成接通和断开主电源的操作。 码垛机的每一个电机均有一个单独的断路器对其进行保护。因此保证了每个电机得到最

码垛机器人应用程序说明 一、文件说明 该文件夹下4个主要文件如下: 1. 码垛仿真视频(包含工件).wmv是一层码垛的完整仿真视频, 该视频包含了工 件和传送带运动的仿真。 2. 机器人码垛视频(不含工件).wmv是一层码垛工业机器人的仿真视频,仅包 含机器人运动。 3. Maduohuanjing.rspag是码垛机器人的仿真环境打包文件,读者可在此基础 上进行码垛练习。 4. maduoshili.rspag是一个示例程序,其工作过程如机器人码垛视频(不含 工件).wmv所示。 二、示例程序解析 本示例程序完成的工作过程如下: 机器人上电后, 按下复位按钮, 机器人复位, 复位完成后, 发出复位完成信号。 机器人在接收到启动信号后, 运行到待抓取点, 同时传送带电机工作。当检测到工件到位信号后,机器人抓取工件(运行到抓取 点,气缸夹紧工件),检测到夹紧后,依次进行码垛(运行放置点,放下工件)。 IO信号配置如表1所示。 表 1 IO 信号配置表 Name Type of Signal Assigned to uni Unit mapping 信号注释 Di0 Digital input Board10 0 复位信号 Di1 Digital input Board10 1 启动信号 Di2 Digital input Board10 2 工件到位信号 Di3 Digital input Board10 3 夹紧信号 Di4 Digital input Board10 4 松开信号 Do0 Digital output Board10 32 复位完成信号 Do1 Digital output Board10 33 电机运行信号 Do2 Digital output Board10 34 气缸工作 该程序中,设置了左右2个工件坐标系,通过在1个坐标系下示教定位, 实现另外一个坐标系的定位。参考程序如下。 PROC main() WaitDI di0, 1? MoveJ phome, v1000, z10,tool0? Set do0? WaitDI di1, 1? MoveL p10, v1000, z10,tool0? Set do1? WaitDI di2, 1? MoveL p20, v1000, z10,tool0? Set do2? WaitDI di3, 1?

1适用范围 本方案仅适用于青岛大炼油工程22万吨/硫磺回收装置硫磺全自动包 装码垛2条生产线施工。本方案如有与设备随机资料矛盾处,以设备 随机资料为准。 2编制依据 《机械设备安装工程施工及验收通用规范》GB50231-98 《压缩机、风机、泵安装工程施工及验收规范》GB50275-98 《通用机械设备安装工程》 《硫磺全自动包装码垛生产线》机械图册 《硫磺全自动包装码垛生产线》安装手册 3工程概况 全自动包装码垛机组位硫磺成型厂房一层内,2 个储料仓和1条皮 带运输机在二层标高9.180m,共计设备77台。 参数及规格如下:

4施工主要工序 4.1主要施工流程 包装机安装流程

码垛机安装流程 4.2施工主要步骤 4.2.1施工前准备 1)施工应具备的条件. a)土建工程已基本结束,施工现场达到“三通一平”。 b)设备基础已具备交安条件。 c)设备和随机资料到货齐全。 d)施工用料准备齐全。 2)施工人员经过安全,技术等培训合格。 3)施工现场备有必要的消防器材。 4)一般注意事项 a)现场安装人员必须佩戴适当的防护用品,如安全帽、工作服、手套、 安全鞋等。 b)安装现场必须有充足的照明。

c)安装用设备及工具准备,必须齐全、完好、可靠。禁止使用有裂纹、带毛刺、手柄松动的等不符合要求的工具。(具体见附表)d)起吊和搬运重手物,应遵守起重工安全操作技术规程。 e)登高作业应遵守高处作业的相关规定,工作前应检查梯子、脚手架是 否坚固可靠,禁止使用自制的梯子。工具必须放好,安全带应系挂好, 不准下扔东西。 f)采用梯子登高时要注意防滑措施,梯子斜度以75度为宜,必要时设人防护。 g)开动设备应先检查防护装置、紧固螺钉以及电、气、油等动力开关是否完好,在确保设备运行区内无人的前提下方可启动设备。 h)调试过程中应注意周围人员及自身安全,防止因挥动工具,工具脱落等造成伤害。多个人员一起工作要配合,保证安全。 4.2.2设备检验及验收管理 1)机器的开箱检验,由施工单位、建设单位及监理人员共同参加下,按照装箱单进行,内容包括: a)核对机器的名称、型号、规格、包装、箱号、箱数,并检查包装情况; b)检查随机技术文件及专用工具是否齐全;对主机、附属设备及零部件 进行外观质量检查,并核实零部件的品种、规格、数量等; c)检验后,应提交有签字的检验记录。 2)机器的零部件要编上标记(位号、件号)等。妥善保管易损件入库存放。 3)与机器配套的电气,仪表等设备及配件,应有各专业人员进行验收和保管。 4.2.3基础的验收 1)基础的验收应由土建、安装、监理三个单位的施工质量、技术等有关人员进行,主要检查内容有: a)基础的检测记录,提交一份与施工单位; b)基础上的标志线清楚(主要指纵横中心线、标高),尺寸与设计尺寸一 致,并与设备符合; c)基础表面清洁不得有露筋、?蜂窝、空洞、疏松层,以及二次抹面层 等; d)按有关土建基础图与机器技术文件,对基础尺寸及位置进行复测检 查,其允许偏差见下表:

摘要 传统的机械设备与产品,多是以机械为主,是电气、液压或气动控制的机械设备。随着工业水平的不断发展,机械设备己逐步地由手动操作改为自动控制,设备本身也发展成为机电一体化的综合体。可编程序控制器 (PLC是以微处理器为核心, 综合计算机技术、自动化技术和通信技术发展起来的一种新型工业自动控制装置。经过 30多年的发展, 目前, 可编程序控制器已成为工业自动化领域中最重要、应用最多的控制装置, 己跃居工业生产自动化四大支柱 (可编程序控制器、数控机床、机器人、计算机辅助设计与制造的首位。其应用的深度和广度已成为衡量一个国家工业先进与自动化程度高低的标志。 包装码垛自动生产线适用于石油化工、化肥、粮食、港口等行业, 可对 PP 、PE 粒子、 PVC 、化肥、粮食等粉状、颗粒状物料进行全自动包装码垛作业,便于用户储存、运输和销售,全自动包装码垛生产线主要由自动定量包装机、自动上袋机组、封口系统、倒袋机、金属检测机、重量检验机、检选机、喷墨打印机、码垛机等单元组成。通过可编程序控制器、对整个生产线的工作过程进行自动控制,对运行过程中出现的故障或供料不足,供袋不及时、出垛不及时等,进行声光报警。该设备具有操作简单,运行可靠,维修方便等优点。根据用户要求,配上通讯接口和打印机、有打印日、月累计报表的功能。还可与上位计算机或触摸屏连接,对包装码垛自动生产线实现实时监控、远程诊断和网络化管理。 关键词:PLC ;控制系统;包装码垛自动生产 目录 绪论 .............................................................................................................................. 1一、 PLC 的背 景 (2) (一 PLC 的产生 (2) (二 PLC 的应用现状和发展趋势 (2)

半自动平压模切机设计说明书 一、 设计目的 通过本课程设计将学过的基础理论知识进行综合应用,着手设计“半自动平压模切机”。通过对机构的选型、设计;对机械传动方案、机械运动方案的选择和评价而培养结构设计,计算能力。熟悉一般的机械装置设计过程。 二、 工作原理及工艺动作过程 半自动平压模切机是印刷,包装行业压制纸盒、纸箱制品的专用设备。它可以对各种规格的纸板、厚度在4mm 一下的瓦楞纸板,以及各种高级精细的印刷品进行压痕、切线、压凹凸。经过压痕、切线的纸板,用手工或机械沿切线除去掉边料后,沿压出的压痕可折叠成各种纸盒、纸箱,或制成凹凸的商标。 它的工艺动作主要有两个:一是将纸板走纸到位,二是进行冲压模切。其具体工作动作顺序如下: 半自动平压模切机工艺动作顺序 三、 运动循环图 印 刷 纸 板 夹紧纸板 输入走纸 模切冲压 输出走纸 松开走纸 纸盒余 料

(一)机构运动要求 从机器的工艺动作可以看出,可以把整个机构运动的运动分成两个部分,一是辅助运动,它可以用于完成纸板的夹紧,走纸,松开等动作。对实现该运动的传动机构要求做间歇运动;二是主运动,完成对纸板的压切动作,要求装有模板的滑块做直线往复运动。其特点是行程短,受载大。本机构要求行程是50毫米,最大载荷是错误!未找到引用源。,工作速度是每小时压制3000张。另外,主运动和辅运动要相互协调。 (二)运动示意图 由上述机构运动要求,绘制如下运动示意草图: 模切机构主轴夹紧装置 夹紧装置 走纸机构

(三)各部件运动分析 1、主轴的选择和转角运算 为了计算和设计方便,选择变速箱的输出轴为运动分析主轴,如上图所示。由原始数据和设计要求知,平面六杆机构的行程速比系数K=1.3,则极位夹角错误!未找到引用源。°并知该运动周期分为两部分,以156.5°(156.5°=180°-23.5°)为界分为0°---156.5°和156.5°--360°两个过程。 2、模切机构的分析 当主轴转角为0°---156.5°,下模从行程最低点开始,在平面六杆机构的带动下向上移动至预定模切位置,进行冲压模切;当主轴转角为156.5°--360°,下模完成模切动作,快速急回运动至行程最低点即下一周期起点。 3、走纸机构的分析 当主轴转角为0°---156.5°,特殊齿轮组(用于完成间歇运动)没有啮合运动,链轮链条处于静止状态;当主轴转角为156.5°--360°,特殊齿轮组轮齿参与啮合,带动链轮链条运动,进行走纸运动。 4、夹紧装置的分析 当主轴转角为0°---156.5°,带动夹子的凸轮走过推程,远休止和回程使刚性弹簧夹完成夹纸动作;当主轴转角为156.5°--360°,凸轮处于近休止状态使刚性弹簧夹处于夹紧状态。 (四)综上所述运动循环图如下: 主轴转角0°156.5°(图示位置) 360°走纸机构停止运动

全自动高位码垛机各部机的安装调试 全自动高位码垛机是由下列部机组成: 大斜坡输送机,缓停压平机,转位缓停机,转位机,编组机,推袋机,分层机,码垛机,托盘输送机,垛盘输送机,托盘仓等组成。 全自动高位码垛机各部机调试: 1斜坡输送机: 这个皮带输送机很长,皮带调整起来很不好调整,所以在调整皮带跑偏时,如果遇到调整不过来时,一定不要把皮带调整太紧,这样很容易损坏皮带,要把皮带放松一些,只要皮带和输送辊之间不打滑就可以了,然后再找一找是不是有那只辊和水平面不平行,只要皮带不是喇叭口,再通过腿和辊就能调整好皮带不跑偏。 2转位前压平机: 这个压平机压袋时,压力不要调的太大,因为压力大了后,袋子不易进入压平机内,容易造成堵袋,只要能把袋子特别不平整的,压平就可以了。 3转位前输送机: 在调试时要注意皮带是否跑偏,光电开关位置是袋子到光电开关位置后,转位前输送机需要停下时,袋子没有进入转位机内,或者和转位机上要转位的袋子不相刮。4转位输送机: 对上转位机在调试时,注意下面输送机皮带是否跑偏,袋子到转位机上所要停止的位置是否正确,如果不正确,可以用转位机上停止光电开关来调整,或者通过调整袋子延时停止时间。如果转位机转的角度不正,可以通过转到位检测开关来调整。如果采用伺服电机转位的,是没有转到位开关的,这要用伺服驱动器内部参数调整。转位机抱夹上还有两只接近开关,这两只开关位置一定调整到抱夹板全部关闭到位或者全部打开到位时开关导通。 5编组推袋输送机:

对编组推袋机在调试时,注意下面输送机皮带是否跑偏,推袋机推袋子时,袋子是否全部进入编组内,如果没有全部进入,推袋时袋子是否要刮缓停机整形板,调整方法是把编组记数光电向编组机里面调整,或者调整编组皮带延时停止时间,编组记数光电开关在安装时,发射和接收不要在同一个高度上, 这样对抗干扰比较好,编组到位挡板在调试过程中不要和袋子挤的太紧,这样不利于推袋,并且码出垛形也不好看。如果编组到位挡板向后不能调整了,那么调整时可以把编组皮带延时启动时间调整长一些,这样调整袋子和袋子之间距离就均匀了,码出的垛形也比较好看。推袋机的推袋到中位的位置是推两袋时,把袋子推到离编组输送机中心线50厘米距离的位置。这样袋子到缓停机上位置不容易过位。推袋机返回到位的位置是推袋板离编组输送机中心线45厘米的位置,这样转位完的袋子进入编组机时和推袋板不相刮。编组推袋机,在调整推袋去减速和推袋回减速接近开关位置时,根据变频器减速时间来调整,如果减速时间长,那么减速距离就调长一些,这样推袋板去到位和回到位停下时运行动上比较稳定。推袋去到位的位置是推袋板推到前位时,推袋板距离升降压平气缸中心线是一层袋子的宽度减3厘米,对面整形挡板和这一距离相等。 6分层机的调整: 首先要调整分层板四只滑轮,把四只轮连接板螺丝拧开,然后把它调整到全部和导轨接触上了,如果没有接触上,运行起来分层板开合不平稳。分层板开合运行时,减速点和到位点的距离都和变频器减速时间及频率是相匹配的,正常工作时分层板通过减速点后,分层板开始减速,距离到关闭点5厘米时,让分层板低速运行,到位后停止运行。并且分层板关到位后两分层板间要预留5厘米距离。 为什么要预留5厘米,因为新设备使用一段时间后,电机制动距离要发生变化,所以在调试的时候要把这个距离预留出来。分层板打开的距离是一层袋子的长度再加10厘米,这样袋子下落时不易备分层板刮变形。7分层机侧整行板的调整: 分层机侧整形挡板是由两只气缸来控制的,所以在调整时要把两只气缸全部伸出,伸出后整形板到升降压平气缸中心距离是码完一层袋子的长度的一半再 减2厘米。 8码垛升降机的调整:

全自动机器人码垛机说明书 1.设备 设备名称:机器人码垛机 设备型号:IRC5 Single 出厂编号: 出厂日期:2018 9 设备简单介绍: 机械人示教器机械人电柜PLC触摸屏2.主要参数 生产能力: 额定功率:10KW 主电压:AC380V±10% 频率:50Hz,3PH,N,PE 控制电源:24V DC 使用气源:进气管Ф12mm; 4-5Kgf/cm2 机器重量: 外形尺寸: 3. 安装条件 3.1).安装环境:

无强烈震动、高温多湿、油污、易燃性气体、尘埃飘浮等物质。 3.2).机器安装: 选择基础坚固的地面,坡度应小于1:60,调整好机器水锁 紧地脚螺丝。 3.3).电气安装: 引入良好的接地线(10mm2)至机器电柜中的接地螺钉处,用螺母紧固连接好;电源连接线用5芯电缆(10mm2)引入电柜中,分别接在主开关的上庄头。 4.概述 本系统由自动送箱,自动送板送垛,ABB机器人高速码垛几部分组成。由西门子S7-1200系列PLC作主控制,西门子精简系列触摸屏操作显示。本系统自动化程度高,操作简便,切换品种快捷。电气元件分布,结构,功能及线路请看电气原理图。机械元件分布,结构,功能及保养请看机械人手册。 5.安全说明 要正确接电源,气源。机器运行时禁止在机器工作范围行走,禁止把手脚头等伸到机器里。要定期对机器检查保养,以保证机器安全运转。 6.机器工作原理。 6.0). 输箱工作原理 6.0.1).输箱主要部件:外输箱分箱皮带、外输箱、转箱滚筒、转箱

前皮带、转箱装置。 6.0.2).输箱光电分布:外输箱检测1(转箱前皮带)、外输箱检测2、转箱计数、编组皮带前有箱检测。 6.0.3).输箱过程:在PLC触摸屏选参数画面,系统自动生成输箱控制画面,自动运行时,各电机进箱,转箱计数通过参数画面设置的总进箱数,来控制转箱装置,转箱计数每达到一次总进箱数,就转换AB层来进箱,然后重新计数。 6.1). 编组工作原理。 6.1.1).编组主要部件:编组站、推箱电机、推箱上下气缸. 6.1.2).编组光电分布:进箱计数、超箱保护、前满箱、后满箱、推箱上下检测,推箱后限位,推箱后减速限位,推箱前限位,推箱前减速限位,推箱进抓手限位。 6.1.3).编组过程:在PLC触摸屏选参数画面,系统自动生成进箱的设定值,自动运行时,编组滚筒运转,进箱. 进箱数达到排箱数的设定值,进箱皮带停止, 无超箱, 前满箱、后满箱有箱编组滚筒停止,进箱计数与实际箱数的值一致,推箱杆推箱,排数加一,当进箱总数与预设进箱数一致,推箱杆推箱到机器人抓手,机器人抓箱离开后再进下一组进箱. 6.2). 板仓工作原理。 6.2.1).板仓主要部件:板仓输板链条、板仓升降链条、进叉退叉气缸. 6.2.2).板仓光电分布:上中下三个限位安装在面对板仓升降链

mq—320A型 全自动卷筒不干胶模切机 使 用 说 明 书

目录 一、概述 (3) 二、主要技术参数 (3) 三、触摸屏功能祥述 (3) 四、操作说明 (3) 五、放料系统 (4) 六、纠偏系统 (4) 七、模切系统 (5) 八、切刀系统 (5) 九、切片及收卷、收废 (6) 十、凸轮与光开位臵调整 (6) 十一、随机备件及电器图 (6)

一、概述 本机用于涤纶薄膜商标、镭射防伪标签、胶粘制品等商标的模切。本机在电脑控制下,集放料、模切、排废、切片、收卷为一体,实现了智能化全自动操作。本机在模切位臵的前后左右均设有光电控制装臵,因而定位精度高。本机送料稳定,张力均匀;无级调速,自动计数报警。本机具有无纸停机功能。本机结构紧凑、使用方便。 操作前请务必详阅此说明书。 二、主要技术参数 1、模切速度:20-135个/分 2、模切宽度:20-300mm 3、模切长度:20-300mm 4、定位精度:±0.15mm 5、主机功率:1.1KW 6、电源电压:220V±10%,50HZ或380V±10%,50HZ 7、外形尺寸:2.8(L)×0.95(W)×1.4(H)(m) 8、整机重量:约1500 kg 三、触摸屏功能祥述 (见附录1) 四、操作说明 1、在面板的右上方有“急停”开关。当此开关被按下去后,全机 断电。如果合上总电源,指示灯不亮,则应检查此开关是否仍在低

位。如处在低位,则应按该开关盖上的键头方向的旋之,可将该开 关还原至接通状态。这时,如果总电源开关已合上,则指示灯应亮。 当按触摸屏面上任何一处,即可进入工作画面。 2、在模切机结构示意图(图1、2)中,点划线表示料的走向。将 料按图示位臵穿好。穿料时,可按触摸屏“点进”、“点退”键,以 使料拉动到合适的模切、纠偏位臵。 3、按功能说明设臵“工作速度”、“长度设定”、“预警次数”及“停 机次数”。同时设定“工作方式”及“切片方式”。 五、放料系统 放料系统主要由放料架、上料辊、过渡辊、浮动辊、开关及调速板组成。 松开放料辊,按模切机结构示意图穿料;压上放料辊,将放料传感器调至最低位臵时放料电机会停转。另外,调节放料摩擦力,可控制放料的张力及平稳度。 六、纠偏系统 纠编系统主要由两个光电头、同步电机、丝杆、光电架、滑动轴承组成。 纠偏操作在触摸屏中进行。请参看本说明书之“三——17、18、19、 34、35。” 七、模切系统 模切系统主要由底板、模具安装板、模具、冲板组成。 上底板出厂前一般已调好水平,并四脚固定,一般不需要再调。

码垛机器人简要教程青岛宝佳自动化设备有限公司

码垛机器人简要教程 一、上电 主电器柜上电后,将机器人控制柜上的电源开关由OFF顺时针拨到ON。 二、机器人控制柜上电后,首先观察机器抓手的位置,若是正常工 作突然断电的情况,重新上电,自动状态启动后,机器人会按断电前的工作状态继续工作。若是程序要重新从第0步运行的话,机械手必须位于两个辊道抓取区的位置之一,否则程序无法运行,需手动将抓手运行到位(输出O36或O37亮)。 三、手动将抓手运行到位 将控制柜和示教器上的自动/手动控制开关都打到手动位置, 1、将抓手运行到1#位:手动将抓手运行到1#辊道抓取区上 端,然后调入100#程序,手动运行第3行程序(输出O34亮),然后运行到第5行程序,将抓手运行到位(输出O36亮)。 2、将抓手运行到2#位:手动将抓手运行到2#辊道抓取区上 端,然后调入100#程序,手动运行第7程序(输出O35亮), 然后运行到第9行程序,将抓手运行到位(输出O37亮)。四、退出100#程序。将控制柜和示教器上的自动/手动控制开关都 打到自动位置,调入50#码垛主程序运行。 五、送入托盘、满托盘铲走后、辊道线停止重新启动都需要按绿色

启动按钮码垛才能开始。 六、若是码垛过程中出现特殊情况,急停后,需要手动移动机器手 离开急停时的位置,若还要继续码垛,必须记住急停时抓手所处位置,不能调用100#程序移动抓手,只能用手动方式移动抓手,处理完后,用手动方式将抓手移动到急停时的位置,再转到自动方式继续进行码垛,否则,必须将已码垛托盘铲走(未满托盘,两边托盘都铲走),50#主程序从第0步开始运行,码垛重新开始。 七、通过通用输入信号监视器查看托盘数和托盘检测光电传感器 的信号输入是否正确,检查两个安全光电传感器信号输入是否正确。检查辊道输送线控制触摸屏上的辊道线工作状态及光电传感器的输入信号是否和实际情况正确对应。 八、若抓手抓取工件的基准位置和辊道上端位置变化,首先依次将 抓手移动到四个位置,同时将四个原始位置在100#程序中进行更改,即100#程序的四个轨迹点: 1 Convyer1 upside(输出信号O34)、 2 Convyer1 clamp position(输出信号O36) 3 Convyer2 upside(输出信号O35) 4 Convyer1 clamp position(输出信号O37) 更改保存后,通过100#程序依次运行到4个点,将6个码垛子程序(1、2、3、5、6、7)中相应的轨迹点都进行更改。 若码垛中间过渡点(为防止碰撞辊道设置的轨迹点)需要更改:1#码垛区为5 Convyer1 Outside,将1、2、3三个子程序中相应

1.设备材质 所有与物料接触部分均为SS304不锈钢材料,电子定量秤、过渡料斗为不锈钢;摆臂装袋机、立袋输送机、夹口整形机、折边缝口机的运动部件(轴和链轮等传动件按工况条件选择合适的金属材料)为不锈钢,其余碳钢喷塑,包装单元机架为碳钢,紧固件为不锈钢材质。加料斗需安装气动振动器,选用不锈钢材质。减速电机及气缸均采用防腐型。 2.插板阀 与产品接触部位为SS304不锈钢材质,安装在料仓下部,用于截止下料通道中的物料。 3.软连接 电子定量秤与输料管线连接方式采用软连接,主要目的是将物料输送过程中产生的振动与电子定量秤隔开,确保电子定量秤的称重精度。 材质:防静电纤维滤布 4.电子定量秤 ?称重重量:50kg/bag ?称重误差:±0.2%(2σ) ?结构型式:气缸双秤 电子定量秤结构要求: 给料机构要求采用并联气缸驱动落料闸门,以实现粗、精变速给料,粗给料控制称重速度,精给料控制称重精度,确保给料控制平稳、迅速、精度高。 称重箱采用框架式结构,要求稳定、密封性好。两只称重压力传感器固定在称重箱的框架上,应具有独立的罩体,防尘、防碰。 称重料斗通过关节轴承与称重压力传感器相连。称重料斗由两根钢丝拉在称重箱的框架上。确保这种结构有效限制称重料斗水平方向的振动,使称重料斗处于非常稳定的状态,不会在垂直方向上产生任何分力,在机械上保证电子称重机构的称重精度。

称重料斗底部开门为45°斜放料门,由立式气缸控制,要求放料速度快,并且料门与料斗间应设有密封胶条,保证料门在关闭时密封性好。 称重箱体外支撑采用框架结构,预留除尘接口。 称重箱体内部所有螺栓、螺母均采用钢丝和开口销的防松措施,以防脱落。布线采用封闭的不锈钢管,要求整齐美观。 5.过渡料斗 过渡料斗用于过渡联接电子定量秤和装袋机,材质SS304。 6 .装袋机组 装袋机组由供袋盘、分拣机构、空袋输送机构、开袋套袋机构、夹袋器、摆臂移送机构和机架等组成。 7.供袋盘 作用是为装袋机提供空包装袋,采用三工位供袋盘,链条传动推板将空包装袋循环推至分拣位,每盘可存储30-50个空袋,配有真空检测供袋系统。 电机功率: 0.37kW 8.分拣机构 分拣机构采用气缸驱动吸盘抓取空包装袋,链排输送方式。链排为两特殊链条,使用连杆连接两链条,在单层输送链上设置两组连杆,交替输送空包装袋,提高了输送速度和效率。在输送链排上方设置有空袋侧整形机构,在分拣的同时,将包装袋对中。 9.空包装袋输送机构 此机构为皮带式输送机,入口接受分拣机构送来的空包装袋,由升降压轮作用,将包装袋送机开袋机构。 10 .开袋套袋机构 由开袋吸盘由气缸驱动,套袋手抓有伺服电机驱动,摆动式机构。开袋吸盘

摘要 传统的机械设备与产品,多是以机械为主,是电气、液压或气动控制的机械设备。随着工业水平的不断发展,机械设备己逐步地由手动操作改为自动控制,设备本身也发展成为机电一体化的综合体。可编程序控制器(PLC)是以微处理器为核心,综合计算机技术、自动化技术和通信技术发展起来的一种新型工业自动控制装置。经过30多年的发展,目前,可编程序控制器已成为工业自动化领域中最重要、应用最多的控制装置,己跃居工业生产自动化四大支柱(可编程序控制器、数控机床、机器人、计算机辅助设计与制造)的首位。其应用的深度和广度已成为衡量一个国家工业先进与自动化程度高低的标志。 包装码垛自动生产线适用于石油化工、化肥、粮食、港口等行业,可对PP、PE粒子、PVC、化肥、粮食等粉状、颗粒状物料进行全自动包装码垛作业,便于用户储存、运输和销售,全自动包装码垛生产线主要由自动定量包装机、自动上袋机组、封口系统、倒袋机、金属检测机、重量检验机、检选机、喷墨打印机、码垛机等单元组成。通过可编程序控制器、对整个生产线的工作过程进行自动控制,对运行过程中出现的故障或供料不足,供袋不及时、出垛不及时等,进行声光报警。该设备具有操作简单,运行可靠,维修方便等优点。根据用户要求,配上通讯接口和打印机、有打印日、月累计报表的功能。还可与上位计算机或触摸屏连接,对包装码垛自动生产线实现实时监控、远程诊断和网络化管理。 关键词:PLC;控制系统;包装码垛自动生产

目录 绪论 (1) 一、PLC的背景 (2) (一)PLC的产生 (2) (二)PLC的应用现状和发展趋势 (2) (三)包装码垛自动生产线的发展 (3) 二、包装码垛自动生产线机械系统设计 (4) (一)包装码珠自动生产线系统组成 (4) 三、气动及真空系统 (14) (一)气动系统的结构 (14) (二)真空系统 (17) 四、PLC控制系统设计 (18) (一)包装码垛自动生产线工艺流程 (18) (二)程序控制逻辑 (19) (三)PLC控制系统硬件设计 (27) (四)PLC控制系统软件程序设计 (32) 结论 (34) 参考文献 (35) 致谢 (36) 附页 (37)

码垛机器人设计_毕业设计说明书 目录 第一章绪论 (1) 1.1课题的背景、来源及意义 (1) 1.2码垛机器人的发展进程及发展趋势 (2) 1.3课题的设计内容 (2) 第二章码垛机器人总体结构设计 (4) 2.1方案的确定 (4) 2.2总体设计思路 (6) 第三章码垛机器人腕部和腰部设计 (7) 3.1码垛机器人腕部设计 (7) 3.1.1 减速机的计算与选型 (7) 3.1.2联轴器的计算与选型 (8) 3.1.3轴承的选型 (10) 3.2码垛机器人腰部设计 (11) 3.2.1腰部电机选型 (11) 3.2.2腰部联轴器计算选型 (12) 3.3本章小结 (13) 第四章码垛机器人手臂结构及其驱动系统设计 (14) 4.1平面机构受力分析 (14) 4.2手臂关节轴承的选型与校核 (15) 4.3销轴校核 (16) 4.3.1 后大臂与支架销轴联接校核 (16) 4.3.2 后大臂与小臂销轴联接校核 (17) 4.3.3 前大臂与支架销轴联接校核 (17) 4.3.4 前大臂与小臂销轴联接校核 (18) 4.3.5 其它销轴联接校核 (18) 4.4竖直滚珠丝杠螺母副的计算与选型 (19) 4.4.1 最大工作载荷的计算 (19) 4.4.2 最大动载荷的计算 (19) 4.4.3 初选滚珠丝杠副型号 (20) 4.4.4 传动效率计算 (20) 4.4.5刚度的验算 (21)

内蒙古工业大学本科毕业设计说明书 4.4.6压杆稳定性校核 (22) 4.5水平滚珠丝杠螺母副的计算与选型 (23) 4.5.1最大工作载荷的计算 (23) 4.5.2最大动载荷的计算 (23) 4.5.3初选滚珠丝杠副型号 (24) 4.5.4 传动效率计算 (24) 4.5.5刚度的验算 (24) 4.5.6压杆稳定性校核 (26) 4.6水平滚动导轨副的计算选型 (26) 4.6.1滑块承受工作载荷的计算及导轨型号的选择 (26) 4.6.2额定行程寿命的计算 (28) 4.7竖直滚动导轨副的计算选型 (30) 4.7.1滑块承受工作载荷的计算及导轨型号的选择 (30) 4.7.2.额定行程寿命L的计算 (30) 第五章 PRO/E建模和仿真 (32) 5.1主要部件建模及其简介 (32) 5.1.1轴承建模的主要过程 (32) 5.1.2 机器人的主要部件及装配模型 (35) 5.2三维机构运动仿真的基本介绍 (37) 5.2.1 机构运动仿真的特点 (37) 5.2.2 机构运动仿真的工作流程 (37) 5.2.3 机构仿真运动装配连接的概念及定义 (37) 5.2.4 机构的仿真运动 (38) 第六章 ANSYS有限元分析 (40) 结论 (46) 参考文献 (47) 谢辞 (48)

目录 1.设计题目--------------------------------------------------------------------------------------2 2.给定的设计条件、数据及要求-----------------------------------------------------------2 3.设计步骤--------------------------------------------------------------------------------------2 1)原动机的选择--------------------------------------------------------------------------------3 2)传动机构的选择与比较--------------------------------------------------------------------4 3)执行机构的选择与比较--------------------------------------------------------------------5 4)机械系统运动方案的拟定和比较--------------------------------------------------------5 5)机械系统的运动循环图--------------------------------------------------------------------8 6)所选机构的设计与分析--------------------------------------------------------------------8 7)机械运动方案布置图及机械运动简图-------------------------------------------------12 8)完成设计所用方法及其原理的简要说明--------------------------------------------13 4.主要参考资料-------------------------------------------------------------------------------13 5.附录--------------------------------------------------------------------------------------------14

码垛机器人使用说明 非常感谢贵公司购买码垛机器人。 本系统是将上流传送带传送过来的产品按一定的堆放形状放置到托盘上的码垛机器人设备。 1.功能概述 为适应我国在石油、化工领域的快速发展,我们在吸收国外先进技术的基础上,自主开发了RB200型垂直多关节型机器人。 RB200型码垛机器人是一种仿人操作、自动控制、可重复编程、能在三维空间完成各种规定作业的机电一体化生产设备。其主要由机械本体、伺服驱动系统、手臂机构、末端执行器(抓手)、末端执行器姿态调节机构以及检测机构等构成,它根据不同的物料包装、堆垛顺序、层数要求等进行参数设置,实现不同类型物料包装的码垛作业。 2.码垛机器人与传统机械式码垛机比较,特点如下: 2.1.结构简单、零部件少。因此零部件的故障率低、性能可靠、保养维修简单、所需库 存零部件少。 2.2.占地面积小。有利于客户厂房的总体布置,并可留出较大的库房面积。 2.3.适用性强。当客户产品的尺寸、体积、形状及托盘的外形尺寸发生变化时只需在触 摸屏上稍做修改即可,不会影响客户的正常的生产,甚至一台码垛机器人可同时对两条包装不同物料的生产线进行码垛操作。 2.4.能耗低。传统机械式码垛机的功率在26kW左右,而码垛机器人的功率为10kW, 能大大降低客户的长期运行成本。 3.主要技术特点:

3.1.码垛机器人具有4个自由度,分别为手臂的两个关节沿垂直轴、水平轴作直线运动, 机械本体和抓手绕各自的回转轴作回转运动。 3.2.手臂采用平行四边形连杆机构,由伺服电机通过带轮、同步带、滚珠丝杠、直线导 轨驱动,并采用末端执行器姿态调节机构,使末端执行器(抓手)实现垂直轴、水平轴无藕合线性运动。 3.3.机械本体用于承载手臂机构及其驱动机构,机械本体安装在交叉滚子轴承上,由伺 服电机通过精密摆线减速机驱动,实现码垛机器人在水平面内的回转作业。 3.4.抓手腕部回转由伺服电机通过精密摆线减速机驱动。 3.5.机械手主要材料采用铝合金型材,具有质量轻,动作灵活等特点。 4.主要技术指标: 码垛最大能力:1200bags/h 橡胶:600bags/h 最大载荷:200kg 结构形式:4自由度关节型 运动模式:柱面坐标 动作范围 Z轴(垂直):2300mm X轴(水平):1500mm θ轴(本体回转):330° a轴(手腕回转):330° 5.动作范围: 图1码垛机器人动作范围 6.工作原理: 码垛机器人(如下图2)包括手腕1、手臂机构2、手腕姿态调整机构3、机架4、底座12、机械手20以及手臂机构2的伺服驱动系统等。手臂机构2由AC、BF、FD、CE四个连杆构成,其中AC连杆的BC杆段与CD、DF、FB等连杆构成平行四边形,BC

分类号 密级 毕业设计(论文) 码垛机器人设计 所在学院机械与电气工程学院 专业机械设计制造及其自动化 班级11机自x班 姓名 学号 指导老师 2015年3月31日 1

摘要 机器人码垛机非常适合用于柔性包装流水线,大大缩短了包装周期时间。具有极高的精度,再加上卓越的传送带跟踪性能,不论是固定位置操作,还是运动中操作,其拾放精度均为一流。体积小、速度快,配有全套辅助设备(从集成式空气与信号系统至抓料器)。可配套使用包装软件,机械方面集成简单,编程更是十分方便。从效率上说,码垛机器人不仅能承担高负重,而且速度和质量远远高于人工。 关键词:机器人,码垛 II

Abstract The robot palletizer is very suitable for the flexible packaging production line, greatly shorten the cycle time of packaging. With high precision, and excellent tracking performance of conveyor belt, whether fixed position operation, or movement in the operation, the pick and place precision are first-class. Small size, fast speed, equipped with a full set of auxiliary equipment (from the integrated air and signal system to catch feeder). Supporting the use of packaging machinery integration software, simple programming, it is very convenient. From the efficiency, palletizing robot can not only bear the high load, and the speed and quality is much higher than that of artificial. Key Words:palletizer 3