一、云南昆玉高速和杭新高速粘贴钢板(与杨湾大桥、温岭80% 相同,杨湾大桥更加具体)

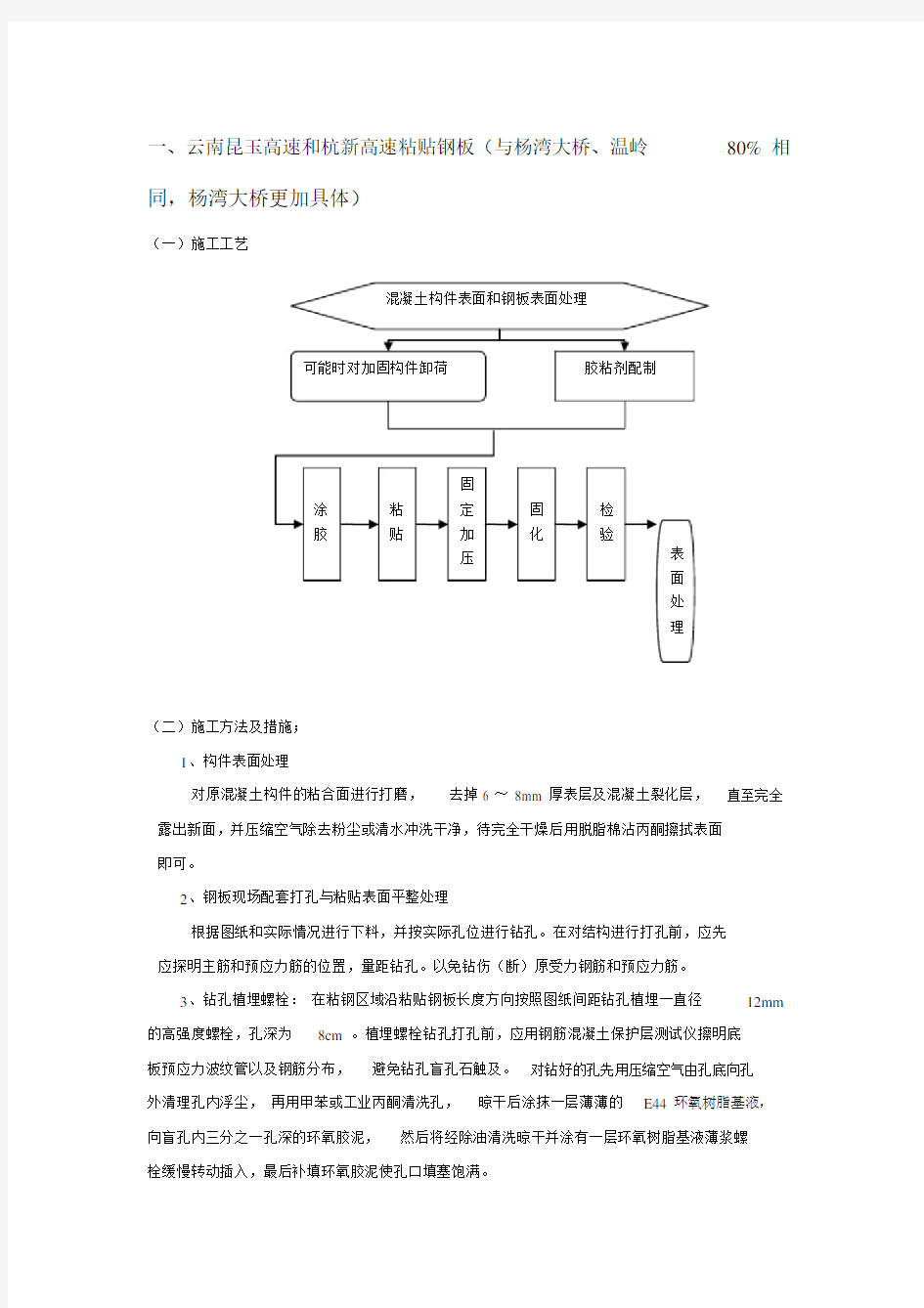

(一)施工工艺

混凝土构件表面和钢板表面处理

可能时对加固构件卸荷胶粘剂配制

涂胶粘

贴

固

定

加

压

固

化

检

验

表

面

处

理

(二)施工方法及措施;

1、构件表面处理

对原混凝土构件的粘合面进行打磨,去掉 6 ~ 8mm 厚表层及混凝土裂化层,直至完全露出新面,并压缩空气除去粉尘或清水冲洗干净,待完全干燥后用脱脂棉沾丙酮擦拭表面

即可。

2、钢板现场配套打孔与粘贴表面平整处理

根据图纸和实际情况进行下料,并按实际孔位进行钻孔。在对结构进行打孔前,应先

应探明主筋和预应力筋的位置,量距钻孔。以免钻伤(断)原受力钢筋和预应力筋。

3、钻孔植埋螺栓:在粘钢区域沿粘贴钢板长度方向按照图纸间距钻孔植埋一直径12mm 的高强度螺栓,孔深为8cm 。植埋螺栓钻孔打孔前,应用钢筋混凝土保护层测试仪擦明底

板预应力波纹管以及钢筋分布,避免钻孔盲孔石触及。对钻好的孔先用压缩空气由孔底向孔

外清理孔内浮尘,再用甲苯或工业丙酮清洗孔,晾干后涂抹一层薄薄的E44 环氧树脂基液,向盲孔内三分之一孔深的环氧胶泥,然后将经除油清洗晾干并涂有一层环氧树脂基液薄浆螺

栓缓慢转动插入,最后补填环氧胶泥使孔口填塞饱满。

4、打磨粘结面的钢板表层:对于粘贴结合面,钢板生锈或轻微锈蚀,可用喷砂、砂布

或平砂轮打磨,直至出现金属光泽。打磨粗糙程度越大越好,打磨纹路尽量与钢板受力方向垂

直 ,然后用脱脂棉沾酒精将钢板粘贴擦拭干净;

5、粘接胶的配制:粘接剂使用前应进行现场质量检查,合格后方可使用,按产品使用

说明书规定配制。注意搅拌时应避免雨水进入容器,按同一方向进行搅拌,容器内不得有油污。

6、钢板粘贴:用抹刀将已经拌和好的胶抹在已经处理好的砼表面以及待粘贴钢板的表

面。为使胶能充分浸润、渗透、扩散、粘附于结合面,先用少量胶体在结合面来回刮抹数遍,

再添抹至所需厚度( 2~ 4mm ),胶体成中间厚边缘薄状,然后将钢板粘贴于预定位置。将

钢板粘贴以后,立即加垫片,紧固螺母。螺母紧固时应交替进行,使多余的胶沿板边挤压出来,达到密贴的效果。

7、凝固:固化期间对钢板不得有任何扰动。若遇到雨天,混凝土构件表面温度大于85% ,未采取可靠措施严禁施工。固化时间不小于12 小时。

8、钢板防腐处理:对外露钢构件采用外涂防腐漆底方式进行防腐处理。

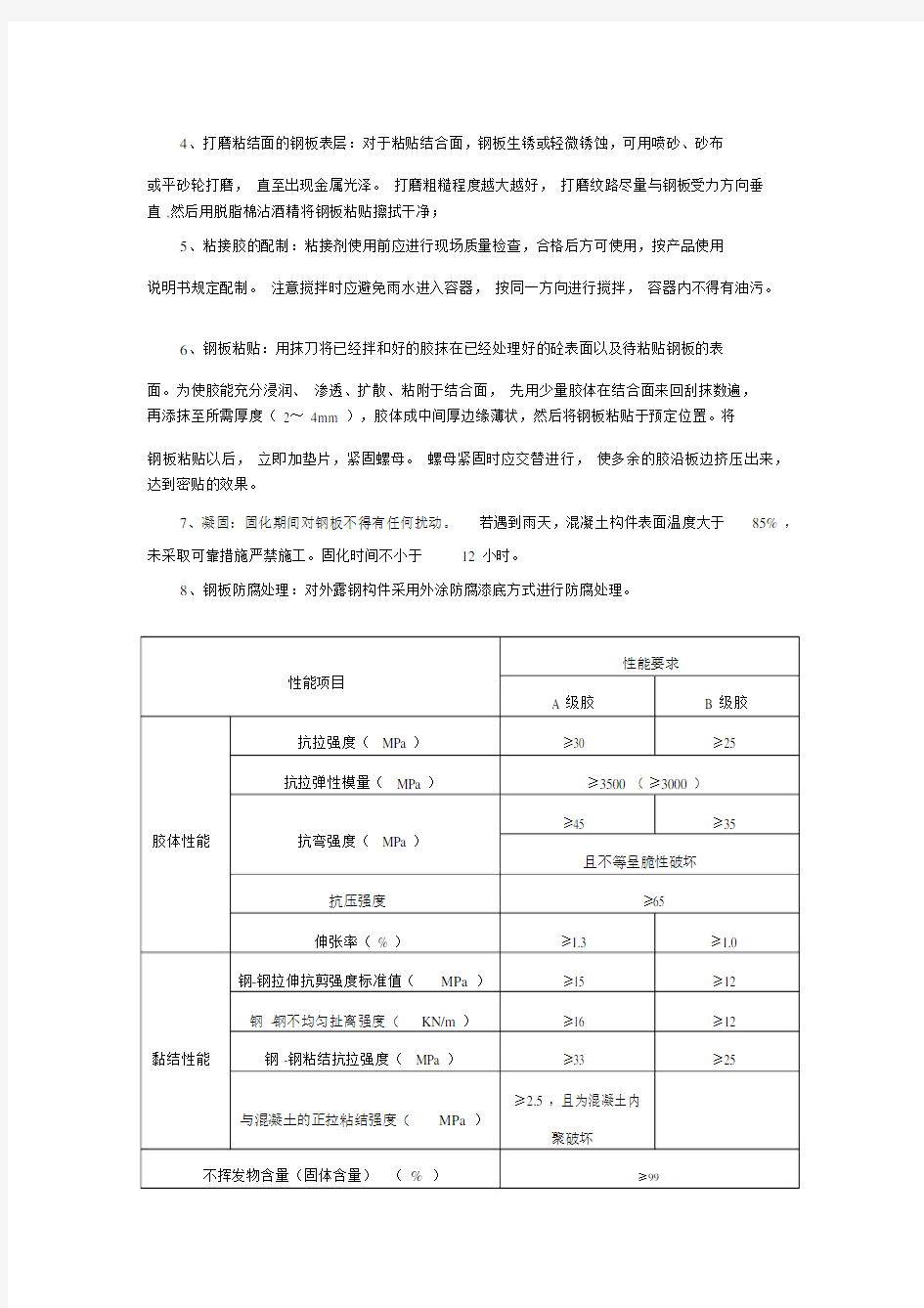

性能要求

性能项目

A 级胶

B 级胶

抗拉强度( MPa )≥30≥25

抗拉弹性模量( MPa )≥3500 (≥3000 )

抗弯强度( MPa )≥45≥35

胶体性能

且不等呈脆性破坏

抗压强度≥65

伸张率( % )≥1.3≥1.0钢-钢拉伸抗剪强度标准值(MPa )≥15≥12

钢 -钢不均匀扯离强度(KN/m )≥16≥12黏结性能钢 -钢粘结抗拉强度( MPa )≥33≥25

MPa )≥2.5 ,且为混凝土内

与混凝土的正拉粘结强度(

聚破坏

不挥发物含量(固体含量)(%)≥99

二、 2015 年杭徽高速公路桥梁、杭金衢高速、甬金高速2013 年桥梁加固钢板粘贴施工方案

1、材料及施工工艺流程

1.1 粘贴钢构胶性能须符合《公路桥梁加固设计规范》(JTG/T J22-2008 )A 级胶的相应规定,其安全性能必须符合《公路桥梁加固设计规范》( JTG/T J22-2008 )表 4.6.5 的规定。不得使用乙二胺作为改性环氧树脂的固化剂,不得

在其中参入挥发性有害溶剂和非反应性稀释剂。

钢板采用 Q235 钢板,厚 6mm ,材质应符合现行国标GB50017-2003的规定。钢板及所有附属构件均应按照国家标准GB/T 18226-2000 《高速公路交通工程钢构件防腐技术条件》进行热浸镀锌防腐处理。

粘钢胶粘剂安全性能指标

性能项目性能要求试验方法

标准

抗拉强度( MPa )≥30

胶受拉弹性模量( MPa )≥3500GB/T 体伸长率( %)≥1.32568

性抗弯强度( MPa )≥45,且不得呈脆性GB/T 能

破坏2570

抗拉强度( MPa )≥65GB/T

2569粘钢-钢拉伸抗剪强度标准≥15GB/T 结值( MPa )7124

能钢 -钢不均匀扯离强度≥16GJB 94力(KN/m )

钢-钢粘结抗拉强度≥33GB/T

( MPa )6329与混凝土的正拉粘结强≥2.5 ,且为混凝土本规范附度( MPa )内聚破坏录 F 不挥发物含量≥99%GB/T

2793

1.2 施工工艺流程:

粘钢区域混凝土表面处理→钻孔植埋螺杆→待粘贴钢板打孔与表面处理→安

装镀锌钢板→封边→灌注结构胶→钢板防腐。

2、施工操作要点及技术要求

2.1 表面处理

根据设计图纸的要求并结合现场测量定位,在需粘贴钢板加固混凝土表面放

出钢板位置大样,凿除需粘钢混凝土表面的表层砂浆2~5mm ,使粗骨料外露,表面不平的地方应用尖凿轻凿整平,再用钢丝刷清除表面浮浆,剔除表面松散物,最后用无油压缩空气吹除表面粉尘,待完全干燥后用脱脂棉沾丙酮擦拭表面。

2.2 植埋螺栓

依照设计图纸的要求,放出需要钻孔的位置,用钢筋混凝土保护层测试仪器检查混凝土钢筋位置,然后钻孔。应避免钻孔打孔时碰及钢筋,用压缩空气清理孔内浮沉,再用丙酮清孔,在孔内灌注三分之二孔深的结构胶,用丙酮清洗螺栓,之后安装锚固螺栓,要求埋设牢固,具有可靠的抗拔力,以保持粘贴钢板时有效

地加压,同时还可以帮助钢板克服剪切,有利于粘贴的耐久作用。

2.3 钢板打孔与表面处理

依据现场混凝土上的实际放样进行粘贴钢板下料,并依据现场植埋的螺杆,

先对待粘贴的钢板进行配套打孔,然后对钢板的粘贴面用钢丝刷磨机或磨光砂轮进行除锈和粗糙处理,打磨粗糙度越大越好,打磨纹路应与钢板受力方向垂直。

用丙酮清洗混凝土表面和钢板粘贴面。

2.4 安装钢板

将钢板固定在螺栓上,并保证钢板与混凝土表面的间隙在4mm 以上,以确保灌注胶层的厚度。

2.5 封边

将注入嘴粘贴在钢板的注入孔上,再在钢板角点处及钢板边缘插入排气孔,

排气孔间距30~40cm ,在螺杆上罩上盖碗,然后用钢板封边胶封闭钢板边缘,

完成封边。

2.6 灌注结构胶

待封边胶固化后,用泵将粘钢灌注胶从注入嘴灌注到钢板和混凝土的空隙中,灌注工作持续到所有排气管均有胶液流出。

2.7 钢板防腐

钢板防腐采用镀锌防腐,镀锌厚度达到85um 。

3、质量检验与验收

3.1 基本要求

3.1.1 螺栓及植筋胶的各项技术要求符合国家现行标准规定和设计要求。

3.1.2 植螺栓深度要求与所用植筋胶的深度要求相匹配或符合设计要求。

3.1.3 钢板和结构胶的各项技术要求符合国家现行标准规定和设计要求。

3.2 实测项目

粘贴钢板实测项目

项次检查项目规定值或允许偏差检查方法和频率权值

孔径尺寸偏差尺量,按部位抽查总数的10 %,1比锚筋大 2-4mm1(mm )不足 10 个的至少检查 1 处

2孔深偏差( mm )大于设计尺量,按部位检查总数的10 %1 3注胶饱满度饱满目测,按部位检查总数的10 %2 4螺栓间距偏差不大于设计值尺量,按部位检查总数的10 %1

三、 2015 (2014 )年浙江沪杭甬、上三高速公路、2015 年 G42 泸

蓉高速公路福州琅岐旧大桥、 2015 年广深高速公路钢板粘贴施工方案

粘钢加固施工工艺是在混凝土结构上按设计位置钻孔、植栓,用粘结剂(建

筑结构胶)将已钻孔的钢板粘贴在混凝土构件需要加固的部位上,并拧紧螺栓,

使钢板牢固地与混凝土粘结在一起,以提高结构承载力的一种方法。该加固方法

具有施工工艺简便,重量小,且加固后对外观影响不是很小。

1施工所需机械、器具、工具

施工所需机械、器具、工具一览表

种类名称

切削工具角向砂轮、锤子,凿子、钻、錾子

画线工具墨斗、卷尺、水平仪、铅锤

调和用工具台秤、搅拌容器、搅拌器

粘贴用工具抹子、抹灰板、塑料刮板

固定、加压用工具电锤、锤头、螺栓、支撑杆

安全用具安全帽、安全带、防护眼镜、橡胶手套、口罩

施工管理用器具温度计(测量材料、大气及砼表面温度)、湿度计其他空压机、发电机、钢筋探测仪

2施工工艺

2 .1 工艺框图

混凝土表面处理

钻孔埋置锚拴

钢板现场配套打孔

钢板粘贴面表处理

粘贴钢板

加压固定

固化检验

钢板表面防腐处理

验收

钢板粘贴工艺流程框图

2.2 表面处理

2.2.1 对原混凝土构件的粘合面,可用硬毛刷粘高效洗涤剂,刷除表面油垢

污物后用冷水冲洗,再对粘合面进行打磨,直至完全露出新面,并用无油压缩空气吹除粉粒。如混凝土表面不是很脏很旧,则可直接对粘合面进行凿毛、凿毛深度不小于 5mm 并打磨,直至去掉混凝土表面劣化层,用压缩空气除去粉尘或清

水冲洗干净,并有棉纱擦拭表面。

2.3 钢板现场配套打孔与粘贴表面处理

根据图纸和实际情况进行下料,并进行配套打孔。

对于粘贴结合面,应根据钢板锈蚀程度,分别按以下两种方法处理:

2.3.1 钢板采用热轧镀锌钢板,按设计图尺寸预先加工成型。钢板在粘贴前

用平砂轮打磨,直至出现金属光泽。打磨粗糙程度越粗糙越好,打磨纹路尽量与

钢板受力方向垂直。然后用脱脂棉沾酒精将钢板粘贴面擦拭干净。

2.4 粘接胶的配制

2.4.1 粘接剂使用前应进行现场质量检查,合格后再使用;配合比按产品使

用说明书规定进行配制。

2.4.2 在搅拌时注意避免水进入容器而影响粘接质量,搅拌时按同一方向进

行搅拌,搅拌容器洁净不得有油污。

2.5 粘贴钢板

2.5.1 按加固平面图所示尺寸在现场或在工厂进行钢板下料、裁剪。

2.5.2 粘钢位置严格按加固平面设计图进行施工。

2.5.3 钢板粘贴前,需对其粘接面进行除锈和粗糙处理。用平砂轮打磨,直

至出现金属光泽。打磨粗糙度越粗糙越好,打磨纹路与受力方向垂直。

2.5.4 粘结剂配制好后,用抹刀同时涂抹在已处理好的混凝土表面和钢板面

上,厚度 2~3mm ,中间厚边缘薄,然后将钢板贴于预定位置。在立面粘贴,为

防止流淌,可加一层脱蜡玻璃丝布或小目石英砂。粘好钢板后,用手锤沿粘贴面轻轻敲击钢板,如无空洞声,表示已粘贴密实,否则应剥下钢板,补胶,重新粘

贴。

2.6 固定、加压

钢板粘贴好后,立即用已植入结构内的螺栓进行固定,紧固螺母,同时拧紧各加压螺栓,使多余的胶粘剂沿板缝和螺栓孔均匀挤出为宜。同时要不断的轻轻敲打钢板以及检查钢板下胶粘剂的饱满度。若发现某些粘钢胶不足,及时松开螺螺栓,从钢板侧面把胶粘剂填塞到空隙处,使钢板平整密贴或将钢析取下重新

粘贴。螺栓拧紧次序应按由内向外由中间向两边进行。

2.7 固化

2.7.1 固化期间对钢板不得有任何扰动。

2.7.2 若气温偏低,采取人工加温,可用红外线灯加热。若遇到雨天,混凝

土构件表面湿度大于85% ,未采取可靠措施严禁施工。

2.7.3 固化时间不小于12 小时。

2.8 检验

2.8.1 钢板边缘溢胶色泽,硬化程度

2.8.2 以小锤敲击钢板检验钢板的有效粘结面积,从声音判断粘贴固化效果,锚固区有效粘结面积不应小于95% ,小于 95% ,则粘贴无效,应剥下重新粘贴。

2.9 、钢板防盗处理

钢板粘贴后,采用聚合物砂浆(或粘贴钢板时溢出的粘钢胶剂)沿钢板四周进行封闭,宽度 1.5cm ,与钢板同高度,钢板封闭见下面示意图。施工时应采用

塑料或木质抹刀,避免损伤钢板涂层。

另外在切除多余的螺杆后,在剩余的螺杆上涂抹环氧胶液,使螺杆丝口中充满胶液,不能轻易拧掉螺帽。

聚合物砂浆封闭钢板

四、金丽温、龙丽丽龙高速公路2014 年桥梁加固维修工程钢板粘贴工程

1.施工工艺流程:定位→钻孔、清孔、植螺栓→混凝土和钢板表面处理→钢板封边及螺栓

头封闭→粘钢胶配置→注入粘钢胶体→固化→质量检查→切除多余螺栓头→钢板表面防锈处理

2、施工操作要点及技术要求

2.1 定位

根据设计图纸要求并结合现场测量定位,在需粘贴钢板加固混凝土表面放出钢板位置大样。

2.2 钻孔、清孔、植螺栓

2.2.1 钻孔:

1)对照原桥施工图和竣工图,掌握该部分的受力主钢筋和结构钢筋的分布情况,在箱梁上精确放出需植筋的具体位置,用记号笔标作出记号。

2)用钢筋探测仪探明原结构钢筋的位置,若位置冲突则适当进行移位,尽量使孔位与受力主筋以及结构钢筋错开布置;

3)钻孔前用相应的标尺标出钻孔的深度来控制钻孔深度,采用专用电锤以保证不损伤

原结构。钻孔施工垂直于植筋部位的结构混凝土,避开原结构受力主筋和结构钢筋,钢筋或螺栓的钻孔直径按材料要求控制;初钻时要慢,待钻头定位稳定后,再全速钻进。

2.2.2 清孔、吹孔:成孔后,首先检查钻孔深度和直径,并用需要植进的钢筋或螺栓试

插;当确保植筋孔深度满足设计要求后,再用压缩空气吹出空内积灰,用毛刷擦刷孔壁,然后再用压缩空气吹灰,如此反复刷孔吹孔至少三次,确保孔中清洁、干燥;禁止用水清洗空

洞;用水钻成孔时,必须等孔内干燥后,再用上述方法清孔,并保持孔内清洁、干燥。

2.2.3 注胶:注胶前,须详细阅读锚栓锚固胶使用说明书,掌握其正确的使用方法,查

看胶的有效期,过期的坚决不能使用;当环境条件(温度、湿度)不满足时,应停止施工;

检查植筋 (螺栓)孔是否清洁、干燥;当上述条件满足后,把植筋胶放入胶枪中,接上混合

管( 必要时接上延长管)。每支胶最先挤出的肢体颜色不均匀的部分(约 10cm) 应弃之,见到颜色一致的肢体后再将混合管插入孔底,从孔底向外注入粘结剂,注满孔洞的2/3 ,保证植筋(螺栓 )后饱满;

2.2.4 植入螺栓:将以制作好的植筋材料运到现场,逐根检查有无油污、锈蚀、弯头等

现象,并保证钢筋搭接长度大于35d ,保证锚栓预留长度。植入螺栓时,应对准空洞插入,

在插入螺栓时应旋转,尽量排除注胶时堵塞在孔内的空气,以确保螺栓表面与锚固胶充分结合。

2.2.5 养护:严格遵守锚固胶的化学凝固时间,在不低于5℃的环境温度下养护30 分钟。植好植筋材料后,在锚固胶固化前,不得使植入的钢筋后螺栓有任何移位,固化期间防止振动,否则将降低植筋(锚栓)材料的粘结强度,待锚固胶完全固化后方可进行其他施工操作。

2.3 混凝土表面处理

2.3.1 用角磨机将砼结合面进行打磨,去掉 2 — 5mm 砼表面,露出砼新面,再用专用工

具对其进行凿毛处理。对于砼缺陷处,用环氧砂浆进行修补,固化后再磨平。最后无油压缩

空气吹除或用毛刷扫除表面粉粒;

2.3.2 用无油棉丝蘸丙酮擦拭混凝土粘合面,将其擦洗干净;

2.3.3 保持混凝土粘合面干燥清洁状态。

2.4 钢板表面处理

2.4.1钢板及其附属设施进行热镀锌处理。并依据设计图纸对钢板进行下料,并根据现

场放样及所植螺栓的位置对钢板进行配套打孔。

2.4.2 钢板粘合面可用喷砂或平砂轮打磨除锈,直至出现金属光泽,钢板粘合面有一定

粗糙度,打磨纹路应与钢板受力方向垂直,刻痕尝试不小于175 μm;

2.4.3 用无油棉丝蘸丙酮擦拭钢板粘合面,直到用新棉丝蘸丙酮后不见污垢为止。

2.5 挂板、封边埋设注浆嘴

将钢板安装好,安装时根据设计要求埋入垫片,保障钢板与混凝土之间的间隙为3mm ,再用专用封边胶将钢板四周完全封闭。在封边前将专用注浆嘴埋入钢板与砼基面间。

2.6 粘钢

2.6.1 粘钢胶选择 A 级胶,并严格按照比例配制,其性能需满足相关规范要求。

2.6.2 用专用压胶机将粘钢胶以不小于0.1Mpm 的压力压入,当排气孔出现胶后停止加

压并进行封闭,然后持压10min 以上。

2.6. 3涂胶饱满程度检查。用铁锤沿粘贴面轻轻敲击钢板,如无空洞声表示已粘贴密实,

否则应剥下钢板,重新补胶粘贴。

2.7 固化

1)胶体固化期间不行对钢板有任何拢动;

2)如果温度过低,现场用太阳灯对其进行加热;

3)固化时间不少于24小时。

2.8 钢板防腐处理

2.8.1按照钢结构防腐要求,做环氧富锌底漆 2 道,两层环氧云铁中间漆, 2 层聚氨酯面漆。