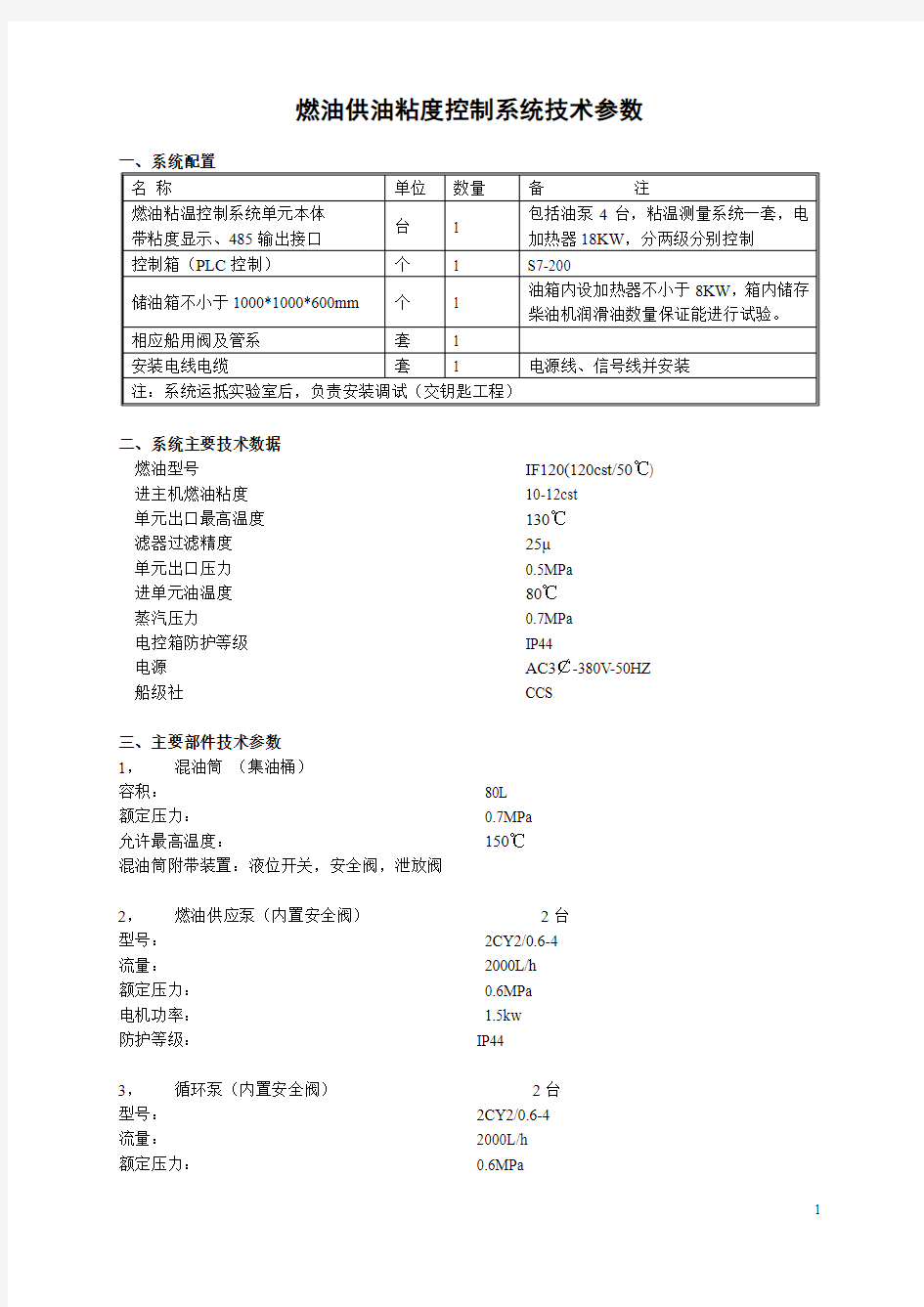

燃油供油粘度控制系统技术参数

二、系统主要技术数据

燃油型号IF120(120cst/50℃) 进主机燃油粘度10-12cst

单元出口最高温度130℃

滤器过滤精度25μ

单元出口压力0.5MPa

进单元油温度80℃

蒸汽压力0.7MPa

电控箱防护等级IP44

电源AC3¢-380V-50HZ 船级社CCS

三、主要部件技术参数

1,混油筒(集油桶)

容积:80L

额定压力:0.7MPa

允许最高温度:150℃

混油筒附带装置:液位开关,安全阀,泄放阀

2,燃油供应泵(内置安全阀)2台

型号:2CY2/0.6-4

流量:2000L/h

额定压力:0.6MPa

电机功率: 1.5kw

防护等级:IP44

3,循环泵(内置安全阀)2台

型号:2CY2/0.6-4

流量:2000L/h

额定压力:0.6MPa

电机功率: 1.5kw

防护等级:IP44

4,燃油加热器

电加热器:总功率18KW

加热温度自动调节(PID)

5,电辅加热器4kw×3只

加热总功率12kw

每组加热器功率 4 kw

控制箱集成在总控制柜上

6,高精度反冲洗滤器

通径:DN40

过滤精度:25μ(264目)

工作压力:0.5MPa

流量:2M3/h

最高使用温度:150℃

7,粘度控制系统

型号:V92-VCU

8.油箱

油箱,容积大于等于1000*1000*600mm,带8KW电加热。

四、技术要求

1,单元整体符合CCS船级社规范要求,并提供CCS船检证书。

2,系统的装配

系统所有的各部件全部安装在公用的底盘框架上,并达到以下要求。

1)系统配件密封,无渗漏。

2)使用良好的绝热材料对燃油管路进行包扎保温层,但各种阀门,滤器,泵无需绝热包扎。3)耐压、通油及功能试验在供方工厂内进行,粘度控制系统调试在供方工厂内进行模拟动作试验。

4)所有对外接口提供配对法兰(GB573-65).

3,表面处理

1)所有管系,固定支架,底盘框架均须打磨,喷丸或酸洗去锈并凃防锈底漆。

2)系统整体油漆。

4,安装的仪表

1)温度计(0-200℃)燃油进口、出口

2)压力表(0-1.0MPa)混油桶进口,加热器进口,滤器进口,出口

3)液位开关:混油桶上

4)压力控制器供应泵出口,循环泵出口,滤器进口,出口

5,电气控制部分

5.1控制功能

1)二台互为备用的燃油供给泵和循环泵低压自动切换和手动控制

2)混油桶低液位自动透气。

3)燃油粘度的自动控制和手动控制

5.2 电控箱应有如下运行指示:

1#燃油供给泵运行指示、1#燃油循环泵运行指示、供给泵切换指示、2#燃油供给泵运行指示、2#燃油循环泵运行指示、循环泵切换指示、粘度控制运行指示、混油桶低液位指示。

5.3声光报警信号

1)供应泵、循环泵低压报警信号

2)混油桶低液位报警信号

3)燃油粘度高/低报警信号

4)半自动清洗滤器高压差报警信号

5)远程综合报警信号(无源常开触点)

6,铭牌:中文:测量单位:压力“MPa”,温度“℃”。

7,按照CCS规范及供方的技术规范提供备件。

五、图纸资料

1,认可资料:技术协议及合同签订后7天内提供,并征得需方认可反馈认可意见后方能生产。2,工作资料:一份

3,完工资料:完工图、主要设备使用说明书、单元使用说明书、备件清单各一份。

六、供货周期及设备安装调试

设备供货周期45天。

七、维修及质量保证

质保期至少12个月,在质保期内,如零件损坏,应免费提供替换件。

本科生毕业论文(设计) 题目:基于智能仪表和PLC的液位控制系统设计 院系: 专业: 学生姓名: 学号: 指导教师: (职称)

摘要 微电子技术和计算机技术的不断发展,引起了仪表结构的根本性变革,以微型计算机(单片机)为主体,将计算机技术和检测技术有机结合,组成新一代“智能化仪表”,在测量过程自动化、测量数据处理及功能多样化方面与传统仪表的常规测量电路相比较,取得了巨大进展。智能仪表不仅能解决传统仪表不易或不能解决的问题,还能简化仪表电路,提高仪表的可靠性,更容易实现高精度、高性能、多功能的目的。 可编程控制器(Programmable Logic Controller---PLC)是一种应用广泛非常的自动控制装置,它将传统的继电器控制技术、计算机技术和通讯技术融为一体,具有控制能力强、操作灵活方便、可靠性高、适宜长期连续工作的特点,非常适合液位控制的要求。 本文介绍了基于智能仪表、西门子S7-300型可编程控制器(PLC)、组态软件的液位控制系统的设计方案。系统采用PID算法,实现液位的自动控制。利用组态软件设计人机界面,通过串行口和可编程控制器通信,实现控制系统的实时监控、现场数据的采集与处理。 实验证明,控制系统效果比较令人满意,具有较大的工程实用价值。 关键词:液位控制;智能仪表;可编程控制器;PID;人机界面

Abstract Nowadays intelligent measuring appliance is improving more and more quickly.It has been used in more an more place of our life.It can make Electric circuit much easier than before.And the control can be realized much more precise and convenient. Microelectronics and computer technology continues to develop, led to fundamental changes in the structure of instruments to micro-computer (single chip) as the main body, the computer technology and the organic integration of detection technology to form a new generation of "smart meters" in Measurement of process automation, measurement data processing and functional diversification of the traditional instrument, compared to conventional measuring circuit, tremendous progress has been made. PLC is a very useful control installment . It is widely used in a lot of control system in ourlives. It is the product of the computer,control,communication technology.It can make Electric circuit much easier than before.And the control can be realized much more precise and convenient.It very suits the control of water level. It will relay the traditional control technology, computer and communication technologies together with the control, and operation of flexible convenient, high reliability, suitable for continuous long-term characteristics of the work, very suitable for liquid level control requirements. This thesis mainly introduces a design of water level control system with intelligent measuring appliance,SIMATIC programmable logic controller (PLC) and configuration soft. This system adopts increment type Proportional-Integral-Differential arithmetic to realize the water level automation. For convenience to monitor the system and process data in actual time, we have designed Human Machine Interface(HMI)with configuration soft. The result of experimentation indicates that this system could run quickly, accurately and stably which accords with our aim perfectly. This system has been used widely in the temperature control system field for its low cost and high stabilization advantages.Experiment proved that the control system more satisfactory results, with more practical engineering value. Keywords: Water Level Control;Intelligent measuring appliance;PLC;PID;HMI

考点1 NAKAKITA型控制系统包括“柴油-重油”自动转换和温度程序控制两套装置。可见,NAKAKITA型燃油黏度控制系统是采用温度程序控制和黏度定值控制的综合控制方案。 在NAKAKITA型控制系统中,增加了温度程序控制,这就避免了在油温较低的情况下,采用黏度控制会使油温升高过快的现象,从而可改善喷油设备的工作条件。“柴油-重油”自动转换可使在油温较低的情况下,燃油系统用柴油工作,这既能保证良好的雾化质量,又能用柴油冲洗用过重油的管路,保证控制系统和喷油设备工作的可靠性。 测粘计的作用是燃油黏度成比例的转换成毛细管两端的压差信号。该压差信号送至差压变送器,由差压变送器转换为标准的气压信号,用作显示和黏度调节器的测量输入信号。 要使系统投入工作,先要合上电源主开关SW,电源指示灯PL亮;再把温度“上升-下降”设定开关转到所要设定的挡位上,如转到1挡。然后把“柴油-重油”转换开关转至重油位,即开关由D断开合于H。 考点2温度程序调节器的结构和工作原理与黏度调节器完全相同,只是多了一套温度程序设定装置。同时,该调节器是采用正作用式的。 温度程序设定装置是在给定指针上加装一个驱动杆,小齿轮转动扇形轮时,驱动杆与给定指针一起转动、驱动杆上装有上、下限温度开关,两个开关状态由开关杆控制。 在燃油系统投入工作前,由于油温较低并处于下限值,这时若把“柴油一重油”转换开关转至“重油”位置,当系统投入运行时,仍用柴油运行工作,并在温度程序调节器的控制下油温逐渐升高。当柴油温度达到中间温度值(如70℃,可调)时,三通电磁阀动作并推动三通活塞阀,自动进行柴油到重油的转换,系统开始用重油工作。 上、下限温度的设定可通过改变上、下限温度设定器的位置来进行调整。 考点3系统的控制电路如图4-2-1所示。它能实现“柴油-重油”的自动转换及燃油温度程序控制与黏度定值控制的自动转换。要使系统投入工作,先要合上电源主开关SW,电源指示灯PL亮;再把温度“上升-下降”设定开关转到所要设定的挡位上,如转到1挡。然后把“柴油-重油”转换开关转至重油位,即开关由D断开合于H。现在,柴油油温从下限值开始以1℃/min的速度上升。温度程序调节器的驱动杆和给定指针逐渐向温度增高的方向转动。当柴油温度上升到中间温度时,可调凸轮把中间温度限位开关触头压下,三通电磁阀上位通,三通活塞阀的活塞上部空间通气源,把活塞压到下位,这时燃油系统自动从用柴油转换到用重油。如果在10~20 s内完成柴油到重油的转换,三通活塞处于下位,其位置检测开关DL 触头从左面的3、4断开合于右面的1、2,而HL会从右面的1、2断开合于左面的3、4。继电器RY-OC断电,相应的指示灯灭(图中未画出),表示柴油到重油的转换已经完成。时间继电器TL-2延时时间是10~20 s,继电器通电10~20 s后,[CM (46)其常闭触头TL-2断开,继电器MV-10、MV-lS均断电,相当于SV 1和SV 2 都断 电,三通电磁阀保持上位通,燃油系统保持用重油。如果在继电器TL-2延时时间之内没有完成三通活塞阀从上位到下位的转换(如活塞或活塞杆卡牢在上位),位置开关HL仍合在右边的1、2,因TL-2常开触头已经延时闭合,使继电器AX-2通电,其常闭触头AX-2断开,继电器RH断电,它的所有常开触头均断开,电机SM 1

毕业论文(设计)题目:基于PLC控制的高精度液位控制系统的设计 姓名:濮孝金 学号: 专业:机械电子工程 年月

摘要 在工农业生产过程中,经常需要对水位进行测量与控制,而日常生活中应用 到的水位控制也相当广泛。在以往水塔液位控制系统中,常规继电器的频繁操作容易导致机械磨损,不方便更新和维护,不能满足人们的实际需求;另外,随着人口的递增和生活条件的提高,人们用水的需求量也日益增加。 为了提高液位控制系统的质量和效率,节约能源,本次模拟水塔液位控制系统的装置考虑结合可编程逻辑控制器,继电器和传感器等技术,实现液位控制系统的自动控制。本设计使用西门子S7-300 PLC可编程控制器作为液位控制系统的核心,配合硬件与软件实现液位控制池液位动态平衡,过高、过低水位报警等功能。主要 的实验方法是在水箱上安装一个自动水位测量装置,通过水位变送器检测水箱实际液位并将该液位反馈到PLC控制器,经A/D转换后,所得数据与PLC内部设定数据进行比较,控制器处理数据并发送相应指令改变电机的转速从而控制抽 水速率,改变进水量,使水位稳定地保持在设定值附近。此外,通过液位标定计算出控制器输出PIW数值与实际水位的关系,就可以在触摸屏上直观显示实时水位情况。实验结果表明本设计能较好地完成自动液位控制的功能。 关键词:水塔液位控制,水位控制,继电器,PLC Abstract In the course of routine industrial and agricultural production we the need to measure the water level and

control it. Furthermore everyday level control applications are quite extensive , such as hydropower , water towers and other water control . According to the water supply system in the past, frequent operation towers will produce mechanical wear of conventional relay convenient maintenance and updates, that means it can not meet the actual needs of the people, and with Gradual growth of population and living conditions, the demand for water is also increasing .In order to improve the quality of the water supply system, energy conservation, so I considered use a programmable logic controller, relay and sensor technology, with hardware and software to achieve low water level alarm, warning switch between work and procedures manual / automatic to design practical level control tower scheme. I completed the set up of this simulation using the tank water tower , based on Siemens S7-300 PLC programmable controller tank water level control system as the core .I completed a water tank to

电子控制燃油喷射系统

1 电子控制燃油喷射系统通过对燃油喷射时间的控制来调节喷油,是从而改变混合气浓度,要实现空燃比的高精度控制就必须对气缸中的空气进行精确计量! 电喷发动机是采用电子控制装置.取代传统的机械系统(如化油器)来控制发动机的供油过程。如汽油机电喷系统就是通过各种传感器将发动机的温度、空燃比.油门状况、发动机的转速、负荷、曲轴位置、车辆行驶状况等信号输入电子控制装置.电子控制装置根据这些信号参数.计算并控制发动机各气缸所需要的喷油量和喷油时刻,将汽油在一定压力下通过喷油器喷入到进气管中雾化。并与进入的空气气流混合,进入燃烧室燃烧,从而确保发动机和催化转化器始终工作在最佳状态。这种由电子系统控制将燃料由喷油器喷入发动机进气系统中的发动机称为电喷发动机。电喷发动机按喷油器数量可分为多点喷射和单点喷射。发动机每一个气缸有一个喷油咀,英文缩写为MPI,称多点喷射。发动机几个气缸共用一个喷油咀英文缩写SPI.称单点喷射。 2 原理喷油油路由电动油泵,燃油滤清器,油压调节器,喷射器等组成, 电控单元发出的指令信号可将喷射器头部的针阀打开,将燃油喷出。传感器好似人的眼耳鼻等器官,专门接受温度,混合气浓度,空气流量和压力,曲轴转速等数值并传送给“中枢神经”的电子控制单元。电子控制单元是一个微计算机,内有集成电路以及其它精密的电子元件。它汇集了发动机上各个传感器采集的信号和点火分电器的信号,在千分之几十秒内分析和计算出下一个循环所需供给的油量,并及时向喷射器发出喷油的指令,使燃油和空气形成理想的混合气进入气缸燃烧产生动力。 3电喷发动机与化油器式发动机有很大的区别,在使用 操作方法上也颇有不同。起动电喷发动机时(包括冷车起动),一般无需踩油门。因为电喷发动机都有冷起动加浓、自动冷车快怠速功能,能保证发动机不论在冷车或热车状态下顺利起动;在起动发动机之前和起动过程中,像起动化油器式发动机那样反复快速踩油门踏板的方法来增加喷油量的做法是无效的。因为电喷发动机的油门踏板只操纵节气门的开度,它的喷油量完全是电脑根据进气量参数来决定;在油箱缺油状态下,电喷发动机不应较长时间运转。因为电动汽油泵是靠流过汽油泵的燃油来进行冷却的。在油箱缺油状态下长时间运转发动机,会使电动汽油泵因过热而烧坏,所以如果您的爱车是电喷车,当仪表盘上的燃油警告灯亮时,应尽快加油;在发动机运转时不能拔下任何传感器插头,否则会在电脑中显现人为的故障代码,影响维修人员正确地判断和排除故障。

奔驰ML350 空气悬架系统常见故障 引言:一辆奔驰ML350,用户反映该车仪表板灯光系统报警,中央控制面板的悬架升高按键上的LED 灯不停闪烁。 故障1 悬架升高按键上的LED 灯不停闪烁 一辆奔驰ML350,用户反映该车仪表板灯光系统报警,中央控制面板的悬架升高按键上的LED 灯不停闪烁。 连接故障诊断仪对空气悬架系统进行检测,发现了故障含义为加注中央蓄压器的时间异常的故障码。利用故障诊断仪的驱动功能为中央蓄压器充气,发现控制单元的指令可以发出但充气泵不工作。根据驱动测试结果可以判定,既有可能是线路问题,也有可能是元件问题。先检查了充气泵的电源线,结果无电压。对照电路图进行线路检查发现,提供电源的40 A 熔丝已经熔断。但检查充气泵及线路无短路现象,于是更换熔断的熔丝试车。但进行试车后故障依旧。

中央分配阀 限压阀

充气泵 根据以上检查结果,可以确定充气泵损坏。在更换新的充气泵后悬架系统升降功能恢复,升降开关上的LED 灯在车辆悬架达到预定高度后LED 灯熄灭,故障排除。 故障2 空气悬架不能升降 一辆奔驰ML350 轿车,用户反映该车的空气悬架不能升降。 连接故障故障诊断仪对系统进行检测,发现了故障内容为充气时间异常、管路泄漏的故障码。我们先对充气泵的线路进行了检查,没有发现异常。既然线路没有问题,那么很有可能是空气悬架系统存在泄漏的问题。于是对管路及分配阀进行测漏,结果发现分配阀处有泄漏现象。那么会不会这就是故障点呢?因为一旦分配阀出现泄漏,将使得充气泵产生的高压空气从此处泄漏,这样进入空气悬架系统的高压空气量将减少,因此空气悬架在规定的时间内将无法达到设定的高度,此时按键上的LED灯便会持续闪烁。由于充气泵的工作时间超长,最终还会导致线路过载烧毁熔丝。 在更换中央分配阀后,故障排除。

船舶机舱自动化题目2013 1 在燃油供油单元FCM中设有燃油黏度或温度自动控制功能,当其进行黏度控制时,控制对象是______,系统输出量是______。 A 柴油主机,燃油温度 B 燃油加热器,蒸汽流量 C 柴油主机,燃油黏度 D 燃油加热器,燃油黏度 答案 D 2 燃油供油单元FCM按照DO模式运行时,控制对象是______,系统输出量是______。 A 燃油加热器,燃油温度 B 燃油加热器,蒸汽流量 C 柴油主机,燃油黏度 D 燃油加热器,燃油黏度 答案 A 3 在燃油供油单元FCM中的黏度自动控制中,EVT20黏度传感器装置的作用是将______。 A 燃油黏度的变化转变为感应电动势信号的变化 B 燃油黏度的变化转变为4-20mA电流信号的变化 C 燃油温度的变化转变为感应电动势信号的变化 D 燃油温度的变化转变为4-20mA电流信号的变化 答案 B 4 在燃油黏度控制系统中一般均采用______。 A 反作用式调节器,配合气关式调节阀 B 正作用式调节器,配合气关式调节阀 C 反作用式调节器,配合气开式调节阀 D 正作用式调节器,配合气开式调节阀 答案 A 5 在燃油供油单元FCM烧用DO时,且参数Fa31=1时,EPC-50B控制器进行______。 A 燃油黏度定值控制 B 燃油黏度程序控制 C 燃油温度定值控制 D 燃油温度程序控制 答案 D

6 船用燃油辅锅炉常用高低火燃烧来控制锅炉的蒸汽压力,其主要目的是______。 A 保证最佳的燃烧风油比 B 提高锅炉运行的经济性 C 保证蒸汽压力恒定 D 避免锅炉的频繁启停 答案 D 7 在大型油船辅锅炉的燃烧控制中,供风量控制回路是属于______。 A 定值控制 B 程序控制 C 随动控制 D 开环控制 答案 C 8 在采用EPC-50控制的S型分油机自动控制系统中,其中的水分传感器MT50属于______。 A 电磁式传感器 B 电阻式传感器 C 电感式传感器 D 电容式传感器 答案 D 9 试卷代号章节小节小小节难度知识层次 7021 5 3 3 0.4 1 试题ID 1 题干在采用EPC-50控制的S型分油机自动控制系统中,为保证分油机及控制系统的正常运行,必须预先设定一些有关参数,这些参数可分三类。下面不属于这三类的是______。 A 安装参数Inxx B 工艺参数Prxx C 工厂设置参数Faxx D 分油机时序时间参数Tixx 答案 D 10 在采用EPC-50控制的S型分油机自动控制系统中,如果距离上次排渣达到了设定的最大排渣时间,而净油中的含水量仍未达到触发值,那么控制系统将进行的操作是______。 A 不进置换水,立即进行一次排渣 B 等达到最大排渣时间时进行一次排渣 C 进行一次排水

液位检测与控制试验系统设计 1.发展现状: 液位检测在许多控制领域已较为普遍,各种类型的液位检测装置也不少,按原理分有浮力式、压力式、超声波式、差压式、电容式等,这各种方法都根据其需要设计完成,其结构、量程和精度各有特色, 适用于各自的场合, 但都是基于固定液箱液位检测而设计。市面上也有现成的液位计,有投入式、浮球式、弹簧式等,绝大多数价格惊人。 “水是生命之源”,不仅人们生活以及工业生产经常涉及到各种液位和流量的控制问题,例如饮料、食品加工,居民生活用水的供应,溶液过滤,污水处理,化工生产等多种行业的生产加工过程,通常要使用蓄液池。蓄液池中的液位需要维持合适的高度,太满容易溢出造成浪费,过少则无法满足需求。因此,需要设计合适的控制器自动调整蓄液池的进出流量,使得蓄液池内液位保持正常水平,以保证产品的质量和生产效益。这些不同背景的实际问题都可以简化为某种水箱的液位控制问题。因此液位是工业控制过程中一个重要的参数。特别是在动态的状态下,采用适合的方法对液位进行检测、控制,能收到很好的生产效果。高老师也进行了多次的实验得出了一些相关的数据,水箱液位控制系统的设计应用非常长广泛,可以把一个复杂的液位控制系统简化成一个水箱液位控制系统来实现。所以就选择了该题目的设计。由于液位检测应用领域的不同,性能指标和技术要求也有差异,但适用有效的测量成为共同的发展趋势,随着电子技术及计算机技术的发展,液位检测的自动控制成为其今后的发展趋势,控制过程的自动化处理以及监控软件良好的人机界面,操作人员在监控计算机上能根据控制效果及时修运行参数,这样能有效地减少工人的疲劳和失误,提高生产过程的实时性、安全性。随着计算机控制技术应用的普及、可靠性的提高及价格的下降,液位检测的微机控制必将得到更加广泛的应用。 所以,我们在此设计了这个简易的监测系统,一方面,节省了大量的经济开支;另一方面,让我们对监测系统有了更加深刻、透彻的了解,不仅增加了我们的感性认识,还促进了我们对于系统各个部分的深刻剖析,从传感器选型到整个

控制类系统设计 ——液位自动控制系统 摘要 随着电子技术、计算机技术和信息技术的发展,工业生产中传统的检测和控制技术发生了根本性的变化。液位作为化工等许多工业生产中的一个重要参数,其测量和控制效果直接影响到产品的质量,因此液位控制成为过程控制领域中的一个重要的研究方向。 液位控制是工业中常见的过程控制,它对生产的影响不容忽视。该系统利用了常见的芯片,设计并实现了液位控制系统的智能性及显示功能。电路组成简单,调试方便,性价比高,抗干扰性好等优点,能较好的实现水位监测与控制的功能。能够广泛的应用于工业场所。 液位控制有很多方法,如,非接触传感。只需要将传感器紧贴在非金属容器的外壁,就可以侦测到容器里面液位高度变化,从而及时准确地发出报警信号,有效防止液体外溢或防止机器干烧。由于不需要与液体接触且安装简便,避免了水垢的腐蚀,可取代传统的浮球传感和金属探针传感,延长寿命。而本设计是基于纯电路的设计,低成本且抗干扰性好。在本设计中较好的实现了水位监测与控制的功能。 液位控制系统是以液位为被控参数的系统,液位控制一般是指对某控制对象的液位进行控制调节,以达到所要求的液位进行调节,以达到所要求的控制精度。

1 概述 液位控制系统是以液位为被控参数的系统,是现代工业生产中的一类常见的、重要的控制过程。而传统的液位控制多采用单回路控制,并采用传统的指针式仪表来显示液位值,使液位控制的精度和显示的直观性受到限制,而随着生产线的更新及生产过程控制要求的提高,要求液位系统有高的控制性能。基于此,本系统就设计了一种电路简单,调试方便且性价比高的系统,来完成液位的自动调控。本系统主要由四部分组成:显示模块、振荡模块、传感器模块和声光报警模块,系统简单易行。 系统框图如下: 2 硬结构与功能 2.1 该设计的总体结构 该设计是一块集多种电子芯片于一体的多功能实验板,实现了液位系统的控制及显示。主要功能器件包括:电源部分的7808,定时部分的555定时器,数字分段的LM3914等。 电路原理图如下图所示:

船舶燃油黏度自动控制系统研究 为了保证船舶柴油机主机能正常运行,燃油的黏度必须保证在一个合适的范围内,如对低速柴油机,一般要求不超过60~100s雷氏1号黏度。若燃油黏度超过规定限度时,它可能会导致燃油系统中某些部件的损坏和管路接头漏油,同时使燃油雾化不良,燃烧效率低及柴油机运动件磨损加剧等。但也不是黏度越低就越好,对重油来说,黏度越低,加热温度就应该越高。它在油泵吸入过程中有可能汽化,这是必须避免的。为此对每种燃油也都相应的规定啦最高加热温度。为了降低船舶的营运成本,目前几乎所有的柴油机主机都使用重油。因为重油在常温下黏度很高,在管路中难以输送,更不能直接喷入气缸进行燃烧,故必须预先加热,使其黏度下降到规定的范围内。 初看起来,黏度控制似乎是一个温度控制问题,当然这对某一固定品种的燃油来说确实是如此,但世界各港口所供应的燃油品种不一样,在同一个温度下,其黏度差异往往很大,所以用温度来反映黏度就不科学,也不方便。微辣控制燃油的最佳黏度,对不同种的燃油就必须重新整定燃油黏度的给定值,其工作特别繁琐,特别是当不同品种的燃油混合在一起时,更难确定最佳喷射黏度所对应的温度给定值。因此,船用燃油系统一般不采用温度控制,而是直接采用黏度控制系统,它以燃油的黏度作为被控参数,根据燃油黏度的偏差值控制加热的蒸汽调节阀的开度,使燃油黏度保持为恒定值,这种方法不但科学,而且当油舱中各种燃油混合比例发生变化时,轮机人员不必作任何调整,系统能够保证所要求的黏度。目前在船上,VAF型燃油黏度控制系统的应用最为广泛,它是由一套气动单元组合仪表组成的,主要单元主要有测黏计,差压变送器,调节器,蒸汽调节阀。 燃油黏度调节系统

奥迪A8轿车自适应空气悬架系统 奥迪A8轿车作为奥迪品牌的顶级车型,配备了新开发的自适应空气悬架(图1)。 它利用电子减振调控装置可以实时跟踪汽车当前的行驶状态测得车轮的运动状态(非簧载质量)和车身的运动状态(簧载质量)。在四个可选模式范围内实现了不同的减振特性曲线。每个减振器都可单独进行调控。因此,在设定好的每种模式(舒适型或运动型)下均能够保证汽车具有最佳的舒适性和行车安全性。在设定的模式的框架下,车身高度自动调控程序和减振特性曲线被整合成一个系统。 系统的组成及原理 系统的组成如图2所示。 主要部件及功能 1.空气弹簧 空气弹簧采用外部引导式。它被封装在一个铝制的圆筒内。为了防止灰尘进入圆筒和(空气弹簧)伸缩囊之间,用一个密封圈密封线圈活塞和气缸之间的区域。密封圈可在维修时更换,空气弹簧伸缩囊不能单独更换。出现故障时,必须更换整个弹簧/减振支柱。 为了保证行李箱具有尽可能大的可利用空间和最大储物宽度,最大限度地减小了空气弹簧的直径。为了满足舒适性的要求,空气弹簧体积应最小。此冲突的解决方案是使用一个与减振器相连的容器存储额外的空气。 空气弹簧不仅替代了钢制弹簧,而且相对于钢制弹簧还有独特的优点。空气弹簧使用了铝制气缸的新式外部引导性装置减小了空气弹簧伸缩囊的壁厚。这样,在路面不平情况下响应更加灵敏。 2.减振器(图3和图4) 构造: 使用了一个无级电子双管气压减振器(无级减振控制系统=CDC减振器)。活塞上的主减振阀门通过弹簧机械预紧。在阀门上方安装有电磁线圈,连接导线经由活塞杆的空腔与外部连接。 功能: 减振力主要取决于阀门的通流阻力。流过的油的通流阻力越大,减振力也就越大。 以弹簧挠度(弹性)跳动(等于压力分段减振)为例从原则上说明工作原理(图5): 当电磁线圈上没有电流作用时,减振力达到最大。减振力最小时电磁线圈上的电流大约为1800mA。在紧急运行时不对电磁线圈通电。这样就设定了最大减振力,并通过其来保证车辆行驶时动态稳定。

一、组成 国产2008款迈腾1.8TSI轿车采用涡轮增压汽油直喷技术,迈腾1.8TSI轿车燃油控制系统主要由电动油泵、带压力限制阀的滤清器、低压燃油压力传感器G410、燃油高压泵、燃油压力调节阀N276、高压燃油压力传感器G247、燃油轨道、压力限制阀、喷油器、发动机控制单元ECU和燃油泵控制单元J538等组成。其示意图如图1所示,燃油系统部件安装位置如图2所示。 二、工作原理 迈腾1.8TSI轿车发动机采用汽油缸内直喷技术,燃油系统通过燃油高压泵(由轮轴驱动)把低压燃油系统内50~650kPa的低压燃油转化为1.1~3.0MPa的高压燃油,以满足不同工况的需求。燃油压力调节阀N276装在燃油高压泵上,属高频电磁阀。发动机控制单元根据装在高压油轨上的高压燃油压力传感器G247所监测到的信号,控制N276以精确调整占空比,从而得到所需的燃油压力。低压燃油系统的压力是由燃油箱中的电动燃油泵提供的,装在燃油箱上部的燃油泵控制单元J538根据脉宽调制信号(燃油控制电路如图3所示),控制电动燃油泵工作,使低压燃油系统压力维持在50-500kPa。在发动机启动时,低压燃油系统的压力能达到600kPa以上,用以保证发动机的正常启动及工作。

1高压泵 高压泵产生约150bar(1bar=10sPa)压力,泵活塞被凸轮轴通过圆柱挺杆驱动,这样减少摩擦也减少链条受力,使发动机运转更平顺,燃油经济性更好。高压泵如图4所示。 (1)进油 在进油过程中,进油阀在针阀弹簧力的作用下打开。在高压泵活塞向下运动的过程中,泵腔的容积不断增大,泵腔内的燃油压力近似于低压系统内压力,燃油流八泵腔。如图5所示。 (2)供油 控制单元ECU计算供油始点给燃油压力控制阀N276发送指令使其吸合。针阀将克服针阀弹簧的作用力向左运动:同时进油阀在弹簧作用力下被关闭泵活塞向上运动,泵腔内建立起油压。当泵腔内的油压高于油轨内的油压时出油润被开启,燃油被泵入油轨内,如图6所示。 2燃油压力传感器 油轨内的压力保持恒定对减少排放、降低噪音和提高功率有重要影响。燃油压力在一个调节回路中进行调节,传感器的测量误差小于2%。传感器的核心就是一个钢膜,在

等级: 课程设计 2016年6月17日

电气信息学院 课程设计任务书 课题名称液位自动控制系统设计与调试 姓名专业班级学号 指导老师沈细群 课程设计时间2016年6月6日~2016年6月17日(第15~16周) 教研室意见同意开题。审核人:汪超林国汉 一.课程设计的性质与目的 本课程设计是自动化专业教学计划中不可缺少的一个综合性教学环节,是实现理论与实践相结合的重要手段。它的主要目的是培养学生综合运用本课程所学知识和技能去分析和解决本课程范围内的一般工程技术问题,建立正确的设计思想,掌握工程设计的一般程序和方法。通过课程设计使学生得到工程知识和工程技能的综合训练,获得应用本课程的知识和技术去解决工程实际问题的能力。 二. 课程设计的内容 1.根据控制对象的用途、基本结构、运动形式、工艺过程、工作环境和控制要求,确定控制方案。 2.绘制水箱液位系统的PLC I/O接线图和梯形图,写出指令程序清单。 3.选择电器元件,列出电器元件明细表。 4.上机调试程序。 5.编写设计说明书。 三. 课程设计的要求 1.所选控制方案应合理,所设计的控制系统应能够满足控制对象的工艺要求,并且技术先进,安全可靠,操作方便。 2.所绘制的设计图纸符合国家标准局颁布的GB4728-84《电气图用图形符号》、GB6988-87《电气制图》和GB7159-87《电气技术中的文字符号制定通则》的有关规定。 3.所编写的设计说明书应语句通顺,用词准确,层次清楚,条理分明,重点突出,篇幅不少于7000字。

四.进度安排 1.第一周星期一:布置课程设计任务,讲解设计思路和要求,查阅设计资料。 2.第一周星期二~星期四:详细了解搬运机械手的基本组成结构、工艺过程和控制要求。确定控制方案。配置电器元件,选择PLC型号。绘制传送带A、B的拖动电机的控制线路原理图和搬运机械手控制系统的PLC I/O接线图。设计PLC梯形图程序,列出指令程序清单。 3.第一周星期五:上机调试程序。 4.第二周星期一:指导编写设计说明书。 5.第二周星期二~星期四:编写设计说明书。 6.第二周星期五:答辩。 附录:课题简介及控制要求 (1)课题简介 某化工厂水箱的排水量根据工业生产的需要而不断地变化,为了保持水箱压力恒定,就要保持水位恒定,因此就必须自动调整进水量。 本系统要求有手动和自动两种工作方式。手动控制方式用于水泵的调试,即当按下按钮时水泵运转,松开按钮时水泵停止,目的是为了调试水泵是否能正常工作;当系统切换为自动控制方式并启动后,控制系统自动调整水泵的进水量达到给定水位恒定。水位设定高限和低限,当水位超过设定的限位时要进行超限报警。 (2)控制要求 控制系统技术参数表

1 电子控制燃油喷射系统通过对燃油喷射时间的控制来调节喷油,是从而改变混合气浓度,要实现空燃比的高精度控制就必须对气缸中的空气进行精确计量! 电喷发动机是采用电子控制装置.取代传统的机械系统(如化油器)来控制发动机的供油过程。如汽油机电喷系统就是通过各种传感器将发动机的温度、空燃比.油门状况、发动机的转速、负荷、曲轴位置、车辆行驶状况等信号输入电子控制装置.电子控制装置根据这些信号参数.计算并控制发动机各气缸所需要的喷油量和喷油时刻,将汽油在一定压力下通过喷油器喷入到进气管中雾化。并与进入的空气气流混合,进入燃烧室燃烧,从而确保发动机和催化转化器始终工作在最佳状态。这种由电子系统控制将燃料由喷油器喷入发动机进气系统中的发动机称为电喷发动机。电喷发动机按喷油器数量可分为多点喷射和单点喷射。发动机每一个气缸有一个喷油咀,英文缩写为MPI,称多点喷射。发动机几个气缸共用一个喷油咀英文缩写SPI.称单点喷射。 2 原理喷油油路由电动油泵,燃油滤清器,油压调节器,喷射器等组成, 电控单元发出的指令信号可将喷射器头部的针阀打开,将燃油喷出。传感器好似人的眼耳鼻等器官,专门接受温度,混合气浓度,空气流量和压力,曲轴转速等数值并传送给“中枢神经”的电子控制单元。电子控制单元是一个微计算机,内有集成电路以及其它精密的电子元件。它汇集了发动机上各个传感器采集的信号和点火分电器的信号,在千分之几十秒内分析和计算出下一个循环所需供给的油量,并及时向喷射器发出喷油的指令,使燃油和空气形成理想的混合气进入气缸燃烧产生动力。 3电喷发动机与化油器式发动机有很大的区别,在使用 操作方法上也颇有不同。起动电喷发动机时(包括冷车起动),一般无需踩油门。因为电喷发动机都有冷起动加浓、自动冷车快怠速功能,能保证发动机不论在冷车或热车状态下顺利起动;在起动发动机之前和起动过程中,像起动化油器式发动机那样反复快速踩油门踏板的方法来增加喷油量的做法是无效的。因为电喷发动机的油门踏板只操纵节气门的开度,它的喷油量完全是电脑根据进气量参数来决定;在油箱缺油状态下,电喷发动机不应较长时间运转。因为电动汽油泵是靠流过汽油泵的燃油来进行冷却的。在油箱缺油状态下长时间运转发动机,会使电动汽油泵因过热而烧坏,所以如果您的爱车是电喷车,当仪表盘上的燃油警告灯亮时,应尽快加油;在发动机运转时不能拔下任何传感器插头,否则会在电脑中显现人为的故障代码,影响维修人员正确地判断和排除故障。

基于智能仪表的串联双容水箱液位控制系统 (青海大学化工学院 2009年10月22日魏国强邮编:810016 关键字:智能仪表液位控制串联双容水箱) 中文摘要:本文提出了一种利用智能仪表AI808对串联双容水箱液位 进行串级控制,以MCGS组态软件实现上位机对现场进行实时组态、 监控的方法。 1.本题目设计的目的与意义 1.1本题目设计的目的 串联双容水箱在工业过程控制中应用非常广泛。在串联双容水 箱水位的控制中,进水首先进入第一个水箱,然后通过第二个水箱流出,与一个水箱相比,由于增加了一个水箱,使得被控量的响应在时 间上更落后一步,即存在容积延迟,从而导致该过程的难以控制。本 系统就是为解决这种缺陷而设计。 1.2本题目设计的意义 串级控制是改善调节过程动态性能的有效方法,由于其超前的控 制作用,可以大大克服系统的容积延迟。采用两步整定法,通过MCGS 组态软件对整定过程及曲线进行实时监控,直至达到主、副回路的最 佳整定参数。 2.液位控制系统在我国的发展现状和未来 2.1液位控制系统在我国的发展现状 随着生产水平和科学技术的不断发展,现代控制系统的规模日 趋大型化、复杂化,对设备和被控系统安全性、可靠性和有效性的要 求也越来越高。为了确保工业生产过程高效、安全的进行,保证并提

高产品的质量,对生产过程进行在线监测,及时准确地把握生产运行状况,已成为目前过程控制领域的一个研究热点。近几十年来,液位控制系统已被广泛使用,在其研究和发展上也已趋于完备。在轻工行业中,液位控制的应用非常普遍,从简单的浮球液位开关、非接触式的超声波液位检测一直到高精度的同位素液位检测系统到处都可以见到他们的身影。而控制的概念更是应用在许多生活周遭的事物上。而且液位控制系统已是一般工业界所不可缺少的元件。凡举蓄水池,污水处理场等都需要液位元的控制.如果能通过一定的系统来自动维持液位的高度那么操作人员便可轻易地在操作时获知真个设备的储水状况,如此不但工作人员工作的危险性,同时更提升了工作的效率及简便性.基于智能仪表的串联双容水箱液位控制系统正是具有这种功能。 2.2液位控制系统的未来 在构建液位控制系统的过程中,我们得知实际操作的变异性存在其中,因此如何分析、调整及改良便是我们日后所要着重的要点。而在完成传统的PID操作控制系统后,未来我们更将利用Genetic Algorithms 找出最好的参数并建构在液位控制系统。且比较加入智能型控制后的系统与传统 PID是否会有性能上的差异。近年来液位控制系统取得了很大进步,出现了许多新型的液位控制仪,如超声波液位仪、雷达液位仪、光电液位开关等,这些控制器利用无线电波的折射及反射原理。光线在两种介质的分接口将产生反射或折射现象。当被测液体处于高位时则被测液体与光电开关形成一种分界面,当被测液体处于低位时,则空气与光电开关形成另一种分界面。这两种分

目录 第1章绪论............................................................................................... - 1 - 第2章设计方案........................................................................................ - 2 - 2.1 方案举例......................................................................................... - 2 - 2.2 方案比较......................................................................................... - 3 - 2.3 方案确定......................................................................................... - 3 - 第3章硬件设计........................................................................................ - 4 - 3.1 控制系统......................................................................................... - 4 - 3.1.1 AT89C51单片机 ..................................................................... - 4 - 3.1.2 AT89C51的信号引脚............................................................... - 6 - 3.1.3 单片机最小系统 ....................................................................... - 7 - 3.2 感应系统......................................................................................... - 8 - 3.3 指示系统......................................................................................... - 9 - 3.4 液位控制系统................................................................................. - 10 - 3.5 电机与报警系统.............................................................................. - 11 - 第4章软件设计...................................................................................... - 14 - 4.1 延时子程序.................................................................................... - 14 - 4.2 感应系统程序................................................................................. - 14 - 4.3 指示系统程序................................................................................. - 15 - 4.4 电机和警报系统程序 ....................................................................... - 16 - 4.5 液位预选系统程序 .......................................................................... - 16 - 4.6 系统主流程图................................................................................. - 19 - 第5章系统测试...................................................................................... - 21 - 5.1 仿真测试过程................................................................................. - 22 - 5.2 仿真结果....................................................................................... - 24 -总结...................................................................................................... - 25 - 致谢...................................................................................................... - 26 - 参考文献................................................................................................... - 25 -附录1 系统仿真电路 ................................................................................ - 28 - 附录2 源程序.......................................................................................... - 29 -