几种螺纹的测量与区别

一、NPT、PT、G 、ZG、RC、M几种螺纹的区别

1、NPT 是 National (American) Pipe Thread 的缩写,属于美国标准的60 度锥管螺纹,用于北美地区.国家标准可查阅GB/T12716-1991。

2、PT 是 Pipe Thread 的缩写,是 55 度密封圆锥管螺纹,属惠氏螺纹家族,多用于欧洲及英联邦国家.常用于水及煤气管行业,锥度规定为 1:16.国家标准可查阅 GB/T7306-2000。

3、G 是 55 度非螺纹密封管螺纹,属惠氏螺纹家族.标记为 G 代表圆柱螺纹.国家标准可查阅 GB/T7307-2001 与Rp相同。

4、Rc表示是圆锥内管螺纹,螺纹密封的管螺纹,牙型角55度。俗称ZG锥管螺纹。

5、米制螺纹,也就是公制螺纹。牙型角60度.

非密封的管螺纹不带锥度,也就圆柱形管螺纹,该螺纹靠本身是无法获得好密封的,只有在螺纹里加入密封材料(如水胶布、生料带、麻绳等),才能起到密封效果。

密封的管螺纹(也叫自密封管螺纹)都是利用1:16的锥度上的螺纹牙相互挤压,从而实现自密封,不用加密封材料(但有些带锥度管螺纹,由于加工上的问题,在实际操作上,还是在圆锥螺丝上绕上一些密封材料,以求保险。)。

二、螺纹的测量方法及注意事项:

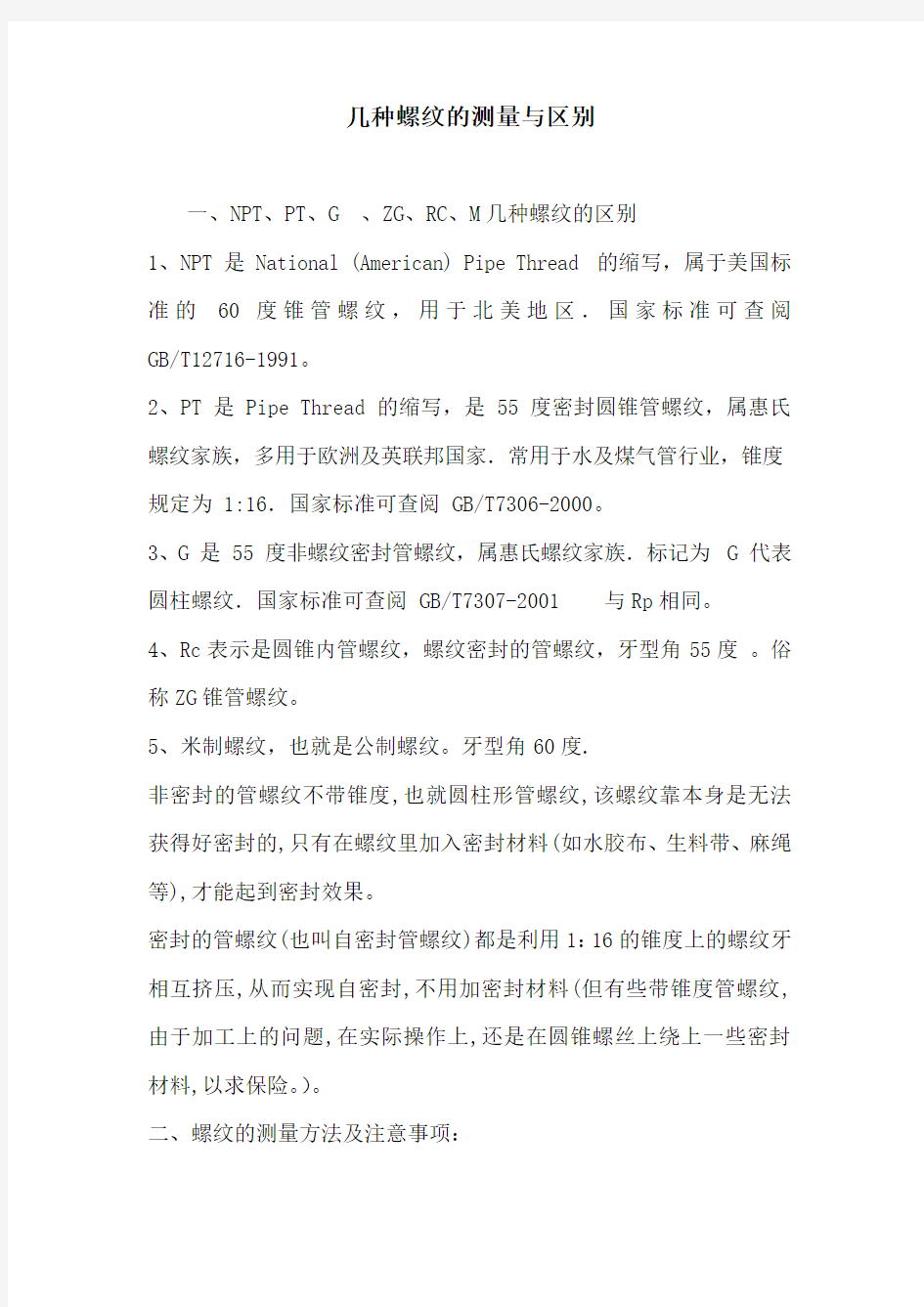

1、首先用游标卡尺测量出被测测螺纹的直径;如M20×1.5

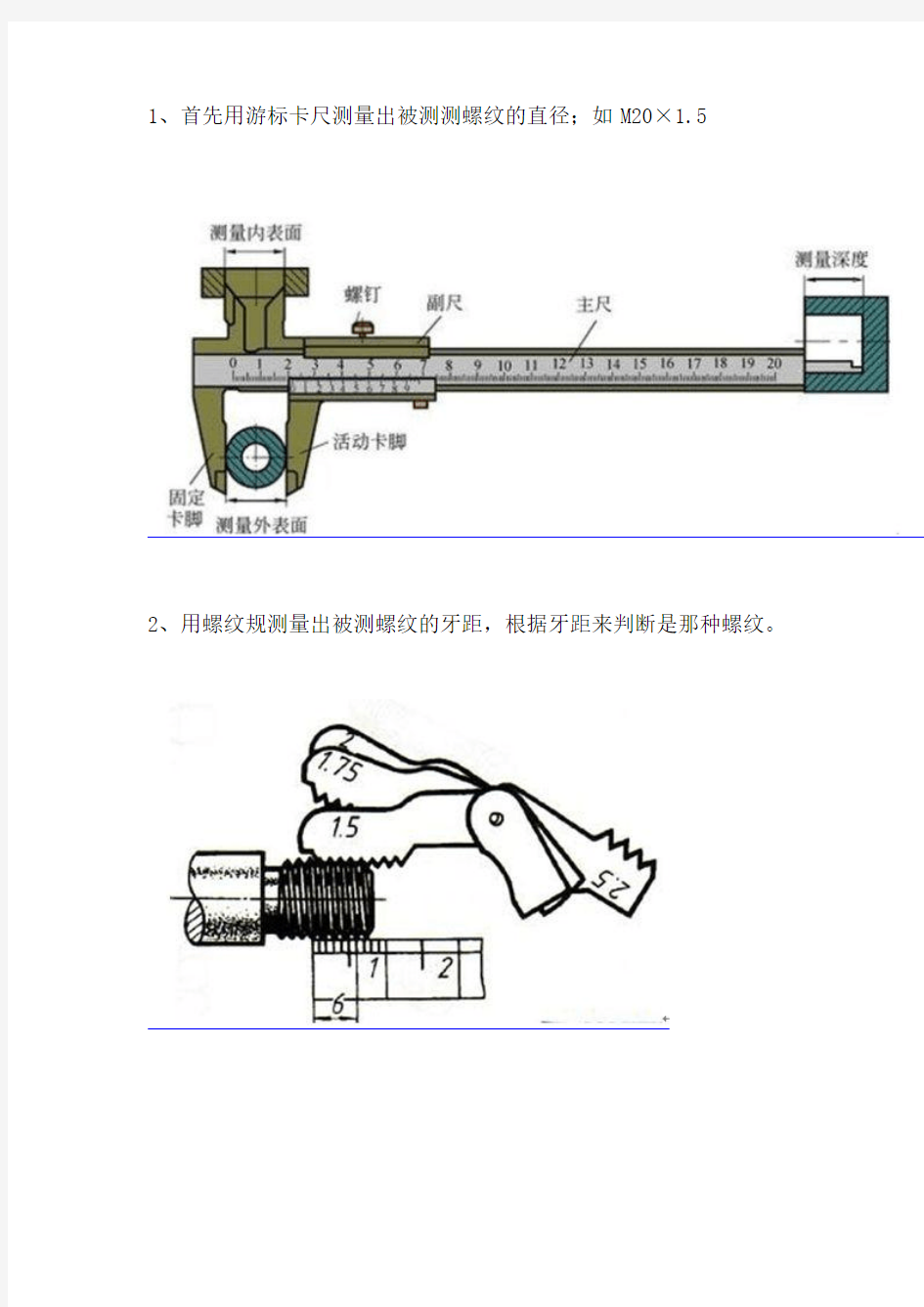

2、用螺纹规测量出被测螺纹的牙距,根据牙距来判断是那种螺纹。

三、几种常用相近螺纹的区别

各种测量方法 各种测量方法 一、轴径 在单件小批生产中,中低精度轴径的实际尺寸通常用卡尺、千分尺、专用量表等普通计量器具进行检测;在大批量生产中,多用光滑极限量规判断轴的实际尺寸和形状误差是否合格;;高精度的轴径常用机械式测微仪、电动式测微仪或光学仪器进行比较测量,用立式光学计测量轴径是最常用的测量方法。 、孔径单件小批生产通常用卡尺、内径千分尺、内径规、内径摇表、内测卡规等普通量具、通用量仪;大批量生产多用光滑极限量规;高精度深孔和精密孔等的测量常用内径百分表(千分表)或卧式测长仪(也叫万能测长仪)测量,用小孔内视镜、反射内视镜等检测小孔径,用电子深度卡尺测量细孔(细孔专用)。

三、长度、厚度长度尺寸一般用卡尺、千分尺、专用量表、测长仪、比测仪、高度仪、 气动量仪等;厚度尺寸一般用塞尺、间隙片结合卡尺、千分尺、高度 尺、量规;壁厚尺寸可使用超声波测厚仪或壁厚千分尺来检测管类、薄壁件 等的厚度,用膜厚计、涂层测厚计检测刀片或其他零件涂镀层的厚度;用偏 心检查器检测偏心距值,用半径规检测圆弧角半径值, 用螺距规检测螺距尺寸值,用孔距卡尺测量孔距尺寸。 四、表面粗糙度 借助放大镜、比较显微镜等用表面粗糙度比较样块直接进行比较;用 光切显微镜(又称为双管显微镜测量用车、铣、刨等加工方法完成的金属平 面或外圆表面;用干涉显微镜(如双光束干涉显微镜、多光束干涉显微镜) 测量表面粗糙度要求高的表面;用电动轮廓仪可直接显示Ra0.025?6.3卩m 的值;用某些塑性材料做成块状印模贴在大型笨重零件和难以用仪器直接测 量或样板比较的表面(如深孔、盲孔、凹槽、内螺纹等)零件表面上,将零 件表面轮廓印制印模上,然后对印模进行测量,得出粗糙度参数值(测得印 模的表面粗糙度参数值比零件实际参数值要小,因此糙度测量结果需要凭经 验进行修正);用 激光测微仪激光结合图谱法和激光光能法测量RaO.01?0.32卩m的 表面粗糙度。 五、角度 1.相对测量:用角度量块直接检测精度高的工件;用直角尺检验直角;用多

60%100%60%100%60%100%60%100%60%100% M1 ×0.250.750.840.73M1 ×0.20.800.870.78W1/16-60 1.20 1.26 1.05Nr.1-64 1.50 1.60 1.42Nr.0-80 1.30 1.32 1.18 M1.1 ×0.250.850.940.83M1.1 ×0.20.900.970.88W3/32-48 1.80 1.97 1.70Nr.2-56 1.80 1.89 1.69Nr.1-72 1.60 1.62 1.47 M1.2 ×0.250.95 1.040.93M1.2 ×0.2 1.00 1.070.98W1/8-40 2.60 2.69 2.36Nr.3-48 2.10 2.17 1.94Nr.2-64 1.90 1.93 1.75 M1.4×0.3 1.10 1.21 1.08M1.4 ×0.2 1.20 1.27 1.18W5/32-32 3.10 3.36 2.95Nr.4-40 2.30 2.43 2.16Nr.3-56 2.10 2.22 2.02 M1.6 ×0.35 1.25 1.37 1.22M1.6 ×0.2 1.40 1.47 1.38W3/16-24 3.60 3.95 3.41Nr.5-40 2.60 2.76 2.49Nr.4-48 2.40 2.50 2.27 M1.7 ×0.35 1.35 1.47 1.32M1.8 ×0.2 1.60 1.67 1.58W7/32-24 4.50 4.74 4.20Nr.6-32 2.75 2.99 2.65Nr.5-44 2.70 2.80 2.55 M1.8 ×0.35 1.45 1.57 1.42M2 ×0.25 1.75 1.84 1.73W1/4-20 5.10 5.37 4.72Nr.8-32 3.50 3.65 3.31Nr.6-40 3.00 3.09 2.82 M2 ×0.4 1.60 1.74 1.57M2.2 ×0.25 1.95 2.07 1.93W5/16-18 6.50 6.85 6.13Nr.10-24 3.80 4.14 3.68Nr.8-36 3.50 3.71 3.40 M2.2 ×0.45 1.75 1.91 1.71M2.5 ×0.35 2.15 2.27 2.12W3/8-167.908.317.49Nr.12-24 4.50 4.80 4.34Nr.10-32 4.10 4.31 3.97 M2.3 ×0.4 1.90 2.04 1.87M3 ×0.35 2.65 2.77 2.62W7/16-149.309.728.791/4-20 5.10 5.53 4.98Nr.12-28 4.70 4.90 4.50 M2.5 ×0.45 2.05 2.21 2.01M3.5 ×0.35 3.15 3.27 3.12W1/2-1210.5011.079.995/16-18 6.507.02 6.411/4-28 5.50 5.76 5.37 M2.6 ×0.45 2.15 2.31 2.11M4 ×0.5 3.50 3.68 3.46W9/16-1212.0012.6611.583/8-167.908.497.815/16-24 6.907.25 6.79 M3 ×0.5 2.50 2.68 2.46M4.5 ×0.5 4.00 4.18 3.96W5/8-1113.5014.1012.927/16-149.309.939.153/8-248.508.848.38 M3 ×0.6 2.40 2.61 2.35M5 ×0.5 4.50 4.68 4.46W3/4-1016.5017.1015.801/2-1310.8011.4310.587/16-209.9010.299.74 M3.5 ×0.6 2.90 3.11 2.85M5.5 ×0.5 5.00 5.18 4.96W7/8-919.2520.0618.619/16-1212.2012.9112.001/2-2011.5011.8811.33 M4 ×0.7 3.30 3.55 3.24M6 ×0.5 5.50 5.68 5.46W1-822.0022.9621.335/8-1113.5014.3813.389/16-1812.9013.3712.76 M4 ×0.75 3.25 3.51 3.19M6 ×0.75 5.25 5.51 5.19W11/8-724.7525.7923.933/4-1016.5017.4016.305/8-1814.5014.9614.35 M4.5 ×0.75 3.75 4.01 3.69M7 ×0.75 6.25 6.51 6.19W11/4-727.7528.9627.107/8-919.5020.3919.173/4-1617.5018.0217.33 M5 ×0.8 4.20 4.48 4.13M8 ×0.757.257.517.19W13/8-630.2031.6729.501-822.2523.3421.967/8-1420.2521.0520.26 M5 ×0.9 4.10 4.70 4.66M8 ×1.07.007.35 6.92W11/2-633.5034.8532.6811/4-728.0029.3927.821-1223.2524.0323.11 M6 ×1.0 5.00 5.35 4.92M9 ×1.08.008.357.92W15/8-535.5037.3734.7713/8-631.0032.1830.3411/8-1226.5027.2026.28 M7 ×1.0 6.00 6.35 5.92M10 ×0.759.259.519.19W13/4-538.5040.5537.9411/2-634.5035.3533.5211/4-1229.5030.3829.46 M8 ×1.25 6.807.19 6.65M10 ×1.09.009.358.92W17/8-4.541.5043.2940.4013/4-539.0041.1538.9513/8-1232.5033.3532.63 M9 ×1.257.808.197.65M10 ×1.258.759.198.65W2-4.544.5046.4643.572-4.545.0047.1344.6911/2-1236.0036.7335.81 M10 ×1.58.509.038.38M11 ×1.010.0010.359.92 M11 ×1.59.5010.039.38M12 ×0.7511.2511.5111.19 M12 ×1.7510.2010.8610.11M12 ×1.011.0011.3510.92 M14 ×2.012.0012.7011.83M12 ×1.2510.7511.1910.65 M16 ×2.014.0014.7013.83M12 ×1.510.5011.0310.38 M18 ×2.515.5016.3815.29M14 ×1.013.0013.3512.9260%100%60%100%60%100% M20 ×2.517.5018.3817.29M14 ×1.2512.7513.1912.65W1/16-60 1.40 1.42 1.32Nr.1-64 1.70 1.73 1.64Nr.0-80 1.40 1.42 1.35 M22 ×2.519.5020.3819.29M14 ×1.512.5013.0312.38W3/32-48 2.10 2.18 2.04Nr.2-56 2.00 2.04 1.94Nr.1-72 1.70 1.74 1.66 M24 ×3.021.0022.0520.75M15 ×1.014.0014.3513.92W1/8-40 2.85 2.93 2.77Nr.3-48 2.25 2.34 2.23Nr.2-64 2.00 2.06 1.97 M27 ×3.024.0025.0523.75M15 ×1.2513.7514.1913.65W5/32-32 3.55 3.66 3.46Nr.4-40 2.55 2.64 2.50Nr.3-56 2.30 2.37 2.27 M30 ×3.526.5027.7326.21M15 ×1.513.5014.0313.38W3/16-24 4.25 4.36 4.08Nr.5-40 2.90 2.97 2.83Nr.4-48 2.60 2.67 2.56 M33 ×3.529.5030.7329.21M16 ×1.015.0015.3514.92W7/32-24 5.05 5.15 4.88Nr.6-32 3.15 3.25 3.08Nr.5-44 2.90 2.99 2.86 M36 ×4.032.0033.4031.67M16 ×1.2514.7515.1914.65W1/4-20 5.75 5.86 5.54Nr.8-32 3.80 3.91 3.74Nr.6-40 3.20 3.30 3.16 M39 ×4.035.0036.4034.67M16 ×1.514.5015.0314.38W5/16-187.307.407.03Nr.10-24 4.35 4.48 4.25Nr.8-36 3.85 3.94 3.78 M42 ×4.537.5039.0837.13M18 ×1.017.0017.3516.92W3/8-168.808.928.51Nr.12-24 5.00 5.14 4.91Nr.10-32 4.45 4.57 4.40 M45 ×4.540.5042.0840.13M18 ×1.2516.7517.1916.65W7/16-1410.3010.429.951/4-20 5.75 5.94 5.66Nr.12-28 5.05 5.19 4.99 M48 ×5.043.0044.7542.59M18 ×1.516.5017.0316.38W1/2-1211.7511.8911.345/16-187.307.487.171/4-28 5.95 6.06 5.86 M52 ×5.047.0048.7546×59M18 ×2.016.0016.7015.833/8-168.809.018.675/16-247.407.597.36 M56 ×5.550.5052.4350.05M20 ×1.019.0019.3518.927/16-1410.3010.5210.133/8-249.009.188.95 M60 ×5.554.5056.4354.05M20 ×1.2518.7519.1918.651/2-1311.8012.0711.641/2-2012.1012.2912.01 M64 ×658.0060.1057.50M20 ×1.518.5019.0318.38 M68 ×662.0064.1061.50M20 ×2.018.0018.7017.83PT(Rc)PS(Pp)PF(G) M72 ×666.0068.1065.50M22 ×1.021.0021.3520.92下孔径下孔径下孔径M76 ×670.0072.1069.50M22 ×1.2520.7521.1920.651/16-28 6.30 6.50 6.70 英时 英时//公 对照表 无屑丝攻美制细牙螺纹 无屑丝攻美制细牙螺纹((UNF UNF)) 规格规格规格规格 公制粗牙螺纹 公制粗牙螺纹((M) 下孔径(%) 下孔径 规格 公制细牙螺纹 公制细牙螺纹((M) 下孔径 下孔径(%) 无屑丝攻英制粗牙螺纹 无屑丝攻英制粗牙螺纹((W) 规格规格 英制管牙螺纹 无屑丝攻美制粗牙螺纹 无屑丝攻美制粗牙螺纹((UNC UNC)) 针车牙螺纹 针车牙螺纹((SM SM)) 英制粗牙螺纹 英制粗牙螺纹((W) 下孔径 下孔径(%) 规格 美制细牙螺纹 美制细牙螺纹((UNF UNF)) 下孔径 下孔径(%) 规格 螺丝攻下孔径对照表 下孔径 下孔径(%) 下孔径 下孔径(%) 下孔径 下孔径(%) 美制粗牙螺纹 美制粗牙螺纹((UNC UNC)) 下孔径 下孔径(%)

螺纹测量的方法 1.用螺纹环(塞)规及卡板测量 对于一般标准螺纹,都采用螺纹环规或塞规来测量如图(a)示。在测量外螺纹时,如果螺纹“过端”环规正好旋进,而“止端”环规旋不进,则说明所加工的螺纹符合要求,反之就不合格。测量内螺纹时,采用螺纹塞规,以相同的方法进行测量。 图(a) 图(b) 图(c) 在使用螺纹环规或塞规时,应注意不能用力过大或用扳手硬旋,在测量一些特殊螺纹时,须自制螺纹环(塞)规,但应保证其精度。对于直径较大的螺纹工件,可采用螺纹牙形卡板来进行测量、检查,如图(b)示。 2.用螺纹千分尺测量外螺纹中径 图1为螺纹千分尺的外形图。它的构造与外径千分尺基本相同, 只是在测量砧和测量头上装有特殊的测量头1和2,用它来直接 测量外螺纹的中径。螺纹千分尺的分度值为0.01毫米。测量前, 用尺寸样板3来调整零位。每对测量头只能测量一定螺距范围内 的螺纹,使用时根据被测螺纹的螺距大小,按螺纹千分尺附表来 选择,测量时由螺纹千分尺直接读出螺纹中径的实际尺寸。 图1 3.用齿厚游标卡尺测量 齿厚游标卡尺由互相垂直的高卡尺和齿厚卡尺组成,如图(d)示,用来测量梯形螺纹中径牙厚和蜗杆节径齿厚。 测量时,将齿高卡尺读数调整至齿顶高(梯形螺纹等于0.25﹡螺距t,蜗杆等于模数),随后使齿厚卡尺和蜗杆轴线大致相交成一螺纹升角β,并作少量摆动。这时所测量的最小尺寸即为蜗杆轴线节径法向齿厚S n。 蜗杆(或梯形螺纹)节径法向齿厚,可预先用下面的公式计算出来: S n =2 1 t*cosβ

基中:S n :蜗杆(或梯形螺纹)节径法向齿厚、t :蜗杆周节、β:螺纹升角 例1如何用齿厚游标卡尺对模数m n =6、头数K =2、外径d a =80mm 的蜗杆进行测量? 解在测量时应先算出: 蜗杆周节t =m n *π=6*3.142=18.852mm 蜗杆导程L =t*k =18.825*2=37.704mm 蜗杆节径d=d a -2*m s =80-2*6=68.00mm 螺旋角β= π*arctan d L =π*68704.37arctan =1765.0arctan =10°1ˊ 蜗杆节径处法向齿厚 S n =21t*cos β=21 *18.825*cos10°1ˊ=9.28mm 齿厚游标卡尺应在与蜗杆轴线成10°1ˊ的交角位置上进行测量,如果测得的蜗杆节径处法向齿厚实际尺寸为9.28mm 时(因齿厚公差的存在,有些偏差),则说明蜗杆齿形正确。 4.三针测量法 用量针测量螺纹中径的方法称三针量法,测量时,在螺纹凹槽内放置具有同样直径D 的三根量针,如图(e)示,然后用适当的量具(如千分尺等)来测量尺寸M 的大小,以验证所加工的螺纹中径是否正确。 螺纹中径的计算公式: d 2=M -D ) 2sin 1 1(α ++21t*ctg 2α M :千分尺测量的数值(mm)、D :量针直径(mm)、α/2:牙形半角、t :工件螺距或蜗杆周节(mm) 量针直径D 的计算公式: D=212cos αt 如果已知螺纹牙形角,也可用下面简化公式计算: 例2对M24,求需用的

螺纹测量方法 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展. 1.用螺纹环规及卡板测量 对于一般标准螺纹,都采用螺纹环规或塞规来测量。在测量外螺纹时,如果螺纹“过端”环规正好旋进,而“止端”环规旋不进,则说明所加工的螺纹符合要求,反之就不合格。测量内螺纹时,采用螺纹塞规,以相同的方法进行测量。 2.用螺纹千分尺测量 螺纹千分尺是用来测量螺纹中径的,一般用来测量三角螺纹,其结构和使用方法与外径千分尺相同,有两个和螺纹牙形角相同的触头,一个呈圆锥体,一个呈凹槽。有一系列的测量触头可供不同的牙形角和螺距选用。测量时,螺纹千分尺的两个触头正好卡在螺纹的牙形面上,所得的读数就是该螺纹中径的实际尺寸。 3.用齿厚游标卡尺测量 齿厚游标卡尺由互相垂直的高卡尺和齿厚卡尺组成,,用来测量梯形螺纹中径牙厚和蜗杆节径齿厚。测量时,将齿高卡尺读数调整至齿顶高(梯形螺纹等于0.25﹡螺距t,蜗杆等于模数),随后使齿厚卡尺和蜗杆轴线大致相交成一螺纹升角β,并作少量摆动。这时所测量的最小尺寸即为蜗杆轴线节径法向齿厚。

4.三针测量法 用量针测量螺纹中径的方法称三针量法,测量时,在螺纹凹槽内放置具有同样直径D的三根量针,然后用适当的量具(如千分尺等)来测量尺寸M的大小,以验证所加工的螺纹中径是否正确。 5.双针测量法 双针测量法的用途比三针测量法还要广泛,如螺纹圈数很少的螺纹,以及螺距大的螺纹(螺距大于6.5),都不便用三针量法测量,而用双针量法测量则简便可行,对于普通螺纹,牙形角α=60° 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.

一、公制螺纹 紧固件螺纹直径与螺距对照表 螺纹规M3 M4 M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24 M27 M30 M33 M36 M39 M42 M45 M48 M52 M56 M60 M64 粗牙螺距0.5 0.7 0.8 1.0 1.25 1.5 1.75 2.0 2.0 2.5 2.5 2.5 3.0 3.0 3.5 3.5 4.0 4.0 4.5 4.5 5.0 5.0 5.5 5.5 6.0 细牙螺距- - - - 1.0 1.0-1.25 1.5-1.25 1.5 1.5 1.5 2.0-1.5 2.0 2.0 2.0 2.0 2.0 3.0 3.0 3.0 3.0 3.0 4.0 4.0 4.0 4.0 螺栓、螺钉、螺柱公称长度表 6 8 10 12 16 20 25 30 35 40 45 50 (55) 60 (65) 70 75 80 85 90 (95) 100 105 110 115 120 125 130 140 150 160 170 180 190 200 220 240 260 280 300 注:尽量不采用括号内尺寸 螺栓、螺钉、螺柱螺纹的公称长度 螺纹规格M3 M4 M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24 M27 M30 M33 M36 M39 M42 M45 M48 M52 M56 M60 M64 粗牙螺距12 14 16 18 22 26 30 34 38 42 46 50 54 60 66 72 78 84 90 96 102 - - - - 注:公称长度1 螺纹长度b,则:①1≤125 b=2d+6 ②1>125—200 b=2d+2 ③1>200 b=2d+5 公、英制对照表、紧固件常用尺寸规格 规格牙距规格称呼径牙数 粗牙细牙极细牙粗牙细牙韦氏牙 M3 0.5 0.35 4# 2.9 40 48 M4 0.7 0.5 6# 3.5 32 40 M5 0.8 0.5 8# 4.2 32 36 M6 1.0 0.75 10# 4.8 24 32 M7 1.0 0.75 12# 5.5 24 28 M8 1.25 1.0 0.75 1/4 6.35 20 28 20 M10 1.5 1.25 1.0 5/16 7.94 18 24 18 M12 1.75 1.5 1.25 3/8 9.53 16 24 16 M14 2.0 1.5 1.0 7/16 11.11 14 20 14 M16 2.0 1.5 1.0 1/2 12.7 13 20 12

N P T螺纹以及检测方法详 解 Prepared on 22 November 2020

一、目的:规范公司技术员,检验员,操作员对NPT螺纹的了解。 二、适用范围:适用于公司任何NPT螺纹类产品,参考资料为通用管螺 纹和国家标准GB/T12716-2011。 三、目录 1、NPT和NPTF介绍 2、螺纹技术参数参数讲解 3、NPT与NPTF加工工艺 4、NPT和NPTF的检测方法 四、内容: NPT和NPTF螺纹介绍 NPT 是 National (American) Pipe Thread 的缩写,属於美国标准的 60 度锥管 密封螺纹,用於北美地区,美国标准为13)通用管螺纹.国家标准可查阅 GB/T12716-2011。NPTF:美制干密封圆锥管螺。NPTF = National Pipe Thread Fine 称之为一般用途的锥管螺纹,这也是我们以前称之为的布氏锥螺纹。NPTF 螺纹称之为干密封式锥管螺纹,它连接密封的原理是在没有润滑剂或密封填 料情况下完全依靠螺纹自身形成密封,设计意图是使内、外螺纹牙的侧面、 牙顶和牙底同时接触,来达到密封的目的。它们两者的牙型角、斜度等指标 都是相同的,关键是牙顶和牙底的削平高度不一样,所以,量规的设计也是 不一样的。NPTF干密封管螺纹的牙形精度比NPT螺纹高,旋合时不用任何 填料,完全依靠螺纹自身形成密封,螺纹间无任何密封介质。干密封管螺纹 规定有较为严格的公差,属精密型螺纹,仅用在特殊场合。这种螺纹有较高 的强度和良好的密封性,在具有薄截面的脆硬材料上采用此螺纹可以减少断 裂现象。NPTF内、外螺纹牙顶与牙底间没有间隙,是过盈配合,而NPT螺 纹是过渡配合。NPTF螺纹主要用于高温高压对密封要求严格的场所。NPT

一、挤牙丝攻内孔径计算公式:公式:牙外径-1/2×牙距例1:公式:M3×0.5=3-(1/2×0.5)=2.75mm M6×1.0=6-(1/2×1.0)=5.5mm例2:公式:M3×0.5=3-(0.5÷2)=2.75mm M6×1.0=6-(1.0÷2)=5.5mm二、一般英制丝攻之换算公式: 1英寸=25.4mm(代码)例1:(1/4-30) 1/4×25.4=6.35(牙径) 25.4÷30=0.846(牙距)则1/4-30换算成公制牙应为:M6.35×0.846例2:(3/16-32) 3/16×25.4=4.76(牙径) 25.4÷32=0.79(牙距)则3/16-32换算成公制牙应为:M4.76×0.79三、一般英制牙换算成公制牙的公式:分子÷分母×25.4=牙外径(同上)例1:(3/8-24) 3÷8×25.4=9.525(牙外径) 25.4÷24=1.058(公制牙距)则3/8-24换算成公制牙应为:M9.525×1.058四、美制牙换算公制牙公式:例:6-32 6-32 (0.06+0.013)/代码×6=0.138 0.138×25.4=3.505(牙外径) 25.4÷32=0.635(牙距)那么6-32换算成公制牙应为:M3.505×0.635 二、1、孔内径计算公式:牙外径-1/2×牙距则应为: M3.505-1/2×0.635=3.19那么6-32他内孔径应为3.19 2、挤压丝攻内孔算法:下孔径简易计算公式1:牙外径-(牙距×0.4250.475)/代码=下孔径例1:M6×1.0 M6-(1.0×0.425)=5.575(最大下孔径) M6-(1.0×0.475)=5.525(最小)例2:切削丝攻下孔内径简易计算公式: M6-(1.0×0.85)=5.15(最大) M6-(1.0×0.95)=5.05(最小) M6-(牙距×0.860.96)/代码=下孔径例3:M6×1.0=6-1.0=5.0+0.05=5.05五、压牙外径计算简易公式: 1.直径-0.01×0.645×牙距(需通规通止规止)例1:M3×0.5=3-0.01×0.645×0.5=2.58(外径)例2:M6×1.0=6-0.1×0.645×1.0=5.25(外径)六、公制牙滚造径计算公式:(饱牙计算)例1:M3×0.5=3-0.6495×0.5=2.68(车削前外径)例2:M6×1.0=6- 0.6495×1.0=5.35(车削前外径) 七、压花外径深度(外径)外径÷25.4×花齿距=压花前外径例:4.1÷25.4×0.8(花距)=0.13 压花深度应为0.13八、多边形材料之对角换算公式: 1.四角形:对边径×1.414=对角径 2.五角形:对边径×1.2361=对角径 3.六角形:对边直径×1.1547=对角直径公式2: 1.四角:对边径÷0.71=对角径 2.六角:对边径÷0.866=对角径九、刀具厚度(切刀):材料外径÷10+0.7参考值十、锥度的计算公式:公式1:(大头直径-小头直径)÷(2×锥度的总长)=度数等于查三角函数值公式2:简易(大头直径-小头直径)÷28.7÷总长=度数 滚牙径计算公式 一、60°牙型的外螺纹中径计算及公差(国标GB 197/196) a. 中径基本尺寸计算:螺纹中径的基本尺寸=螺纹大径-螺距×系数值公式表示:d/D-P×0.6495例:外螺纹 M8螺纹中径的计算 8-1.25×0.6495=8-0.8119≈7.188

标准螺纹螺距对照表 螺纹粗牙细牙 M10.250.2 M1.10.250.2 M1.60.350.2 M20.40.25 M2.50.450.35 M30.50.35 M40.70.5 M50.80.5 M610.75,(0.5) M8 1.251,0.75,(0.5) M10 1.5 1.25,1,0.75,(0.5) M12 1.75 1.5, 1.25,1,(0.75),(0.5) (M14)2 1.5, 1.25,1,(0.75),(0.5) M162 1.5, 1.25,1,(0.75),(0.5) (M18) 2.52, 1.5, 1.25,1,(0.75),(0.5) M20 2.52, 1.5, 1.25,1,(0.75),(0.5) (M22) 2.52, 1.5, 1.25,1,(0.75),(0.5) M2432, 1.5,1,(0.75) (M27)32, 1.5,1,(0.75) M30 3.53,2, 1.5,1,(0.75) (M33) 3.5(3),2, 1.5,1,(0.75) M3643,2, 1.5,(1) (M39)43,2, 1.5,(1) M42 4.5(4),3,2, 1.5,(1) (M45) 4.5(4),3,2, 1.5,(1) M485(4),3,2, 1.5,(1) (M52)5(4),3,2, 1.5,(1) M56 5.54,3,2, 1.5,(1) (M60) 5.54,3,2, 1.5,(1) M6464,3,2, 1.5,(1) (M68)64,3,2, 1.5,(1) M7264,3,2, 1.5,(1) (M76)64,3,2, 1.5,(1) M8064,3,2, 1.5,(1)

本文介绍了几种螺纹参量的测量方法:综合测量法(量规测量法)、三针测量法和仪器测量法等,并对这几种测量法进行了比较。综合测量法(量规测量法)测量螺纹效率高,三针测量法适合测量外螺纹中径,仪器测量法则可以一次测出多个参数。 一、综合测量法(量规测量法) 螺纹的检验可用综合测量,也可单项测量。螺纹量规检验螺纹属综合测量。螺纹量规的形状和被测螺纹量规的形状相反,通规与止规配对使用。目前工厂使用的螺纹量规一般按图1所示的传递系统传递。 由图1可看出,内、外螺纹制件均可通过一种合格的螺纹量规以旋合法检验,其基本要点是: 1)螺纹基本尺寸集中控制在外螺纹量规上,这是因为外尺寸简单,易达到足够的准确度。 2)螺纹量规(塞规或环规)与制件旋合,是一种理想的螺旋副,这时检验制件的塞规或环规就是一种传递尺寸的理想标准,它满足量学上的一个基本准则,即量规仅用基准尺寸与被检制件进行比较,通过的量规(1_r、1Y 、T)是全牙形,它控制被检制件的全部尺寸,不通过量规(TZ、zZ、Z),则是截短牙形,它只控制被检制 件的实际螺纹中径尺寸。 图1 螺纹量规的传递系统 螺纹与制件旋合,可出现四种典型情况:1)量规与制件半角相等,但其中有一个偏斜,只要中径不一样,它们能旋合,但牙面是点接触。 2)螺距不同,但只要内螺纹中径~gp[-螺纹中径足够大,同样也可能出现点接触。 3)中径一样大,半角不同,这时不能旋合。 4)半角不同,但中径有足够差别,它们也可旋合。因此,只要采用通端和止端的两种量规,就可对螺纹制件的全部尺寸(螺纹内径、中径、外径、螺距、牙型角)进行综合检查。 1.1 检验内螺纹的量规 1)通端工作塞规用以控制被检内螺纹的大径最小极限尺寸和作用中径的最小极限尺寸,其牙型完整,螺纹长度与被检螺纹长度一样,一般8~9扣,合格标志为顺利通过被检内螺纹。 2)止端工作塞规控制被检内螺纹的实际中径,为消除牙型误差,制成截断牙型,为减少螺距误1 1差影响,其扣数为2 1~3 扣,合格标志是不能通过,但可以部分旋入,多于4扣的内螺纹旋入量不得多于2扣;少于4扣的,两端旋入量不得多于2扣。 3)通端验收塞规的检验作用与螺纹通端工作塞规相同,一般是选取部分磨损的,但螺距和半角误差较小的通端塞规,验收人员用以验收螺纹制件,其中径尺寸因磨损而稍小,可减少被通端工作塞规检验为合格而被验收塞规验成不合格的矛盾。验收塞规无止端。

内螺纹中径的简便测量法 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展. 对于小批量、多规格内螺纹中径的测量,采用在万能测长仪上用测钩和带有V形槽的专用附件组合标准尺寸进行比较测量的传统方法,比较麻烦且效率低。本文推荐一种简便的测量方法,其具体测量步骤如下: 根据被测内螺纹的螺距P,在螺纹数值表中选用合适的测量球直径d0,“标准”尺寸的组合方法也与传统方法相同,只是E值不用计算,也不需3~4块量块组合,而只用1块任意尺寸的三等量块(一般选用大于20mm的整数值的量块)代替E值。将其组合成“标准”尺寸的组合体,安放在浮动工作台上,将带有测钩的尾座固定在仪器导轨的适当位置上,再使两测钩的测球与“标准”尺寸组合体的V形槽接触,调整测量头座使仪器的读数值与选用的量块的实测尺寸相符。然后将测量头座固定在仪器的导轨上,重复接触几次,直至读数值稳定。取下组合体,就可以对内螺纹工件进行测量。将读数值A加上各自的修正值K,就是被测内螺纹的实测中径D2,即: D2=A+K (1)

修正值K是仪器在用“标准”尺寸组合体调整仪器读数值时的一个差值,如图1所示,组合“标准”尺寸的量块值等于E,而测球与V形槽接触时相当于被测螺纹D2的位置,我们将仪器的读数值调到与E相同的刻度,因此: K=D20-E 图1 由图1可见: E=X-(a+b) 所以:K=D20-〔x-(a+b)〕=(a+b)+D20-x (2) 式中:D20——被测内螺纹公称中径;X——被测内螺纹牙凹全牙形的尖端距离;a+b——选用的V形测块常数。 D20、x的计算值,在万能测长仪的仪器说明书的附表中均可查到;a+b为常数值,其刻在V形测块上。从式(2)可知,利用原有的螺纹数值表,就可以很容易地求得不同规格的内螺纹中径测量的修正值K。如测量者无此螺纹表,K值可按式(3)计算:

普通60度三角螺纹深度怎么计算 我是车工,级别很低的那种现在想学车螺纹不知道怎么车,不知道多大的直径该车多宽的螺距和深度。该怎么计算呢?望懂的师傅指点指点再此感激您了。希望就是您能说的尽量能让我懂,我理解能力有限,不要说的太复杂了,我举个例子:M45的普通60度三角螺纹它的螺距和深度怎么计算?我现在就是要学车这种螺纹。M50或M60或更多的其他螺纹计算也是一样吗都有规律吗?望个位师傅指教指教谢谢了! 如果直接标注M45、M50、M60的话说明是普通粗牙螺纹。像这类螺纹如果要加工的话,需要通过查表来确定螺纹的螺距,知道螺距后可以通过公示计算螺纹的小径,中径,大径。 如果就加工来讲,以M45的螺纹为例,公称直径为45mm,查表后得知M45螺距为4.5mm。现在就可以计算了,d=45 小径=d-1.0825p=45-1.0825*4.5 结果你自己算吧。所谓小径可以说是你车削的终点。下面是螺距表格,和计算方法表格: 普通粗牙螺纹不标螺距,这些螺距是标准化规定。根据直径螺距表中d*t(d-螺纹公称直径;t-螺距).1*0.25 1.6*0.35 2*0.4 2.5*0.45 3*0.5 4*0.7 5*0.8 6*1 8*1.25 10*1.5 12*1.75 14*2 16*2 18*2.5 20*2.5 22*2.5 24*3 27*3 30*3.5 33*3.5 36*4 39*4 42*4.5 45*4.5 48*5 52*5 56*5.5 60*5.5 64*6 计算方法:螺距P 原始三角形高度H=0.866P 牙高(工作高度) H=0.5413P 内螺纹大径D--内螺纹公称直径 外螺纹大径d--外螺纹公称直径内螺纹中径D=D-0.6495P 外螺纹中径d=d-0.6495P 内螺纹小径D=D-1.0825P 外螺纹小径d=d-1.0825P 查表和计算方法都明白之后,值得注意的是加工时的方法,和经验的运用,多学多看,多问师傅总没有坏处。 再给你举个例子,就你的M45l螺纹而言,在车螺纹之前就不能将外圆尺寸车为45mm,原因是螺纹加工过程中会使外圆膨胀,也就是说你加工完成螺纹之后,大径尺寸也许会大于45mm,所以精车外圆要小于45mm,至于小多少你再去百度吧,网上有很多有用的信息,要合理运用,望采纳! 英制矩形螺纹标注? 采纳率:58% 10级2013.07.29 公制螺纹与英制螺纹的区别公制螺纹用螺距来表示,美英制螺纹用每英寸内的螺纹牙数来表示; 公制螺纹是60度等边牙型,英制螺纹是等腰55度牙型,美制螺纹为等腰60度牙型; 公制螺纹用公制单位(如mm),美英制螺纹用英制单位(如英寸); “行内人”通常用“分”来称呼螺纹尺寸,一英寸等于8分,1/4英寸就是2分,以此类推。 另外还有:ISO—公制螺纹标准60度;UN—统一螺纹标准60度;API—美国石油管螺纹标准60度;W—英国惠氏螺纹标准55度; NPT BSP螺纹技术---- NPT,PT,G螺纹的区别NPT,PT,G各种螺纹的区别 NPT,PT,G都是管螺纹. NPT 是National (American) Pipe Thread 的缩写,属于美国标准的60 度锥管螺纹,用于北美地区.国家标准可查阅GB/T12716-1991 PT 是Pipe Thread 的缩写,是55 度密封圆锥管螺纹,属惠氏螺纹家族,多用于欧洲及英联邦国家.常用于水及煤气管行业,锥度规定为1:16.国家标准可查阅GB/T7306-2000

攻丝前确定底孔的直径和深度以及孔的倒角 (1)在攻丝过程中确定底孔直径,切削刃主要用于切削金属,但它也具有挤压金属的功能,因此金属隆起并流到齿尖。因此,在攻丝之前,钻孔直径(即底孔)应大于螺纹的内径。 底孔直径可以根据手册或以下经验公式计算: 脆性材料(铸铁,青铜等):钻孔直径d0 = D(螺纹外径)-1.1p(螺距) 塑料材料(钢,红铜等):钻孔直径d0 = D(螺纹外径)-P(螺距) (2)确定攻丝盲孔(无孔)螺纹时的钻孔深度,孔的深度应大于螺纹长度,因为丝锥不能钻到末端; 盲孔的深度可以根据以下公式计算: 孔深=所需螺纹深度+ 0.7d 普通螺纹底孔的直径可通过以下公式计算 乘以要使用的大小0.85

例如:m3-2.4mm M4--3.1毫米 M5--4.2m M6--5.1毫米 M8--6.8毫米 公制螺纹的计算方法: 底直径=大直径-1.0825 *螺距 英寸螺纹的计算方法: 底直径=大直径-1.28 *螺距 脆性材料的钻孔直径d = D(螺纹外径)-1.1p(螺距)塑料材料的钻孔直径d = D(螺纹外径)-P(螺距)除上述经验公式外,还应考虑螺纹公差等级 普通公制螺纹的外径螺距。

公制螺纹(mm螺纹) 齿深= 0.6495 *螺距P (角度60度) 内齿直径= 公称直径-1.0825 * P M20x2.5-6h / 7g(右手)-(单头螺纹)-(公制粗螺纹)(公称直径20毫米)(间距2.5毫米) (内螺纹适合等级6h) (外螺纹适合等级7G) 左双头-m20x1.5(左手)-(双螺纹)-(公制细螺纹)(公称直径20毫米)(间距1.5毫米) 美式螺纹 (统一标准螺纹)

螺纹: 螺纹指的是在圆柱或圆锥母体表面上制出的螺旋线形的、具有特定截面的连续凸起部分。螺纹按其母体形状分为圆柱螺纹和圆锥螺纹;按其在母体所处位置分为外螺纹、内螺纹,按其截面形状(牙型)分为三角形螺纹、矩形螺纹、梯形螺纹、锯齿形螺纹及其他特殊形状螺纹。 螺距: 螺距:沿螺旋线方向量得的,相邻两螺纹之间的距离。一般指在螺纹螺距中螺纹上相邻两牙在中径线上对应两点间的轴向距离。 螺纹螺距对照表: 紧固件螺纹直径与螺距对照表 螺纹规M3 M4 M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24 M27 M30 M33 M36 M39 M42 M45 M48 M52 M56 M60 M64 粗牙螺距0.5 0.7 0.8 1.0 1.25 1.5 1.75 2.0 2.0 2.5 2.5 2.5 3.0 3.0 3.5 3.5 4.0 4.0 4.5 4.5 5.0 5.0 5.5 5.5 6.0 细牙螺距----1.0 1.0-1.25 1.5-1.25 1.5 1.5 1.5 2.0-1.5 2.0 2.0 2.0 2.0 2.0 3.0 3.0 3.0 3.0 3.0 4.0 4.0 4.0 4.0 螺栓、螺钉、螺柱公称长度表 6 8 10 12 16 20 25 30 35 40 45 50(55)60(65)70 75 80 85 90

(95)100 105 110 115 120 125 130 140 150 160 170 180 190 200 220 240 260 280 300 注:尽量不采用括号内尺寸 螺栓、螺钉、螺柱螺纹的公称长度 螺纹规M3 M4 M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24 M27 M30 M33 M36 M39 M42 M45 M48 M52 M56 M60 M64 粗牙螺距12 14 16 18 22 26 30 34 38 42 46 50 54 60 66 72 78 84 90 96 102---- 注:公称长度1螺纹长度b,则:①1≤125 b=2d+6②1>125—200 b=2d+2③1>200 b=2d+5 公、英制对照表、紧固件常用尺寸规格 规格牙距规格称呼径牙数 粗牙细牙极细牙粗牙细牙韦氏牙 M3 0.5 0.35 4#2.9 40 48 M4 0.7 0.5 6#3.5 32 40 M5 0.8 0.5 8#4.2 32 36 M6 1.0 0.75 10#4.8 24 32 M7 1.0 0.75 12#5.5 24 28 M8 1.25 1.0 0.75 1/4 6.35 20 28 20 M10 1.5 1.25 1.0 5/16 7.94 18 24 18 M12 1.75 1.5 1.25 3/8 9.53 16 24 16

螺纹旋合长度 螺纹旋入深度的经验公式一般分两种: a、根据螺孔材料不同, 1xd(钢或青铜),1.25~1.5d(铸铁), 1.5~ 2.5d(铝合金); b、根据螺钉受力递减规律,取8~10p(p为螺距)。 计算螺纹旋入深度,主要三点: a、连接的可靠性,旋入深度的多少才能保证连接的可靠,最基本的; b、螺纹加工过长,精度就难保证,成本高,尤其在精密零件中,常见的都在6H; c、我感觉是最主要的,在很多情况下,螺纹孔的深度局限性很大,防止和其他面干涉,尤其密封面,穿透的话,漏气漏油等,在保证其连接强度的前提下,应尽可能的短。补充一下,由于温差形变,及加工误差等,旋入深度过长,反而使螺钉别劲,连接效果反而不好。 对于螺纹旋合深度一般来说,头三扣将承载80%以上的力。所以,旋合长度不能少于5扣 对于方法a,为设计手册上提到的经验公式,其主要考虑的是材料的性能,通俗的说就是考虑到,不同材料的螺纹损坏的难易程度不同,其备用的扣数不同。 对于方法b,是根据螺纹承受轴向力的时候,承受的强度(也就是你说的压力)根据螺纹的大小和螺距而定,深度一般选取8~10个螺距的长度,因为螺纹承受轴向力的时候,第1个螺距承受的力最大,往下依次递减,到第8~10个螺距的时候几乎不受力了,所以螺纹再长也没什么意义。其笼统的忽略了材料特性的影响,考虑的是螺钉受力分析。 二者举例比较:[1] 规格公式钢和青铜铸铁铝合金 M8x1.25(粗)a810~1212~20 b10~12.510~12.510~12.5 M8x0.75(细)a810~1212~20 b6~7.56~7.56~7.5 M16x2a1620~2424~40