好地实现不同的系统之间共享和重用,而且可以借助智能化本体检索,实现虚拟样机模型搜索的能化,能够更好地辅助设计人员进行产品设计,从而快速地响应客户需求,在市场竞争中获取更大利益。

参考文献:

[1] Siv a-shanmug am K,V erma K.Speed-R:Semant ic

P2P Env iro nment fo r Div erse Web Serv ices R eg is-

tries[D].T err ell Hall A thens,G A:U niver sity o f

Geo rg ia,2002.

[2] Dumas M,O Sulliv an J,Her avizadeh M,et al.T o-

war ds a Semantic F ramew ork for Serv ice Descrip-

tio n[C]//P ro c.o f the IF IP Conf.on Database Se-

mant ics.Amster dam:K luw er A cademic Publishers,

2001:277 291.

[3] 吴健,李莹,邓水光,等.网络化制造环境中的Web

服务模糊匹配研究[J].浙江大学学报,2006,40(9):

1545 1549.[4] 汪锦岭,金蓓弘,李京,等.基于本体的发布/订阅系

统的数据模型和匹配算法[J].软件学报,2005,16

(9):65 77.

[5] 高鹏,林兰芬,蔡铭,等.基于本体映射的产品配置

模型自动获取[J].计算机集成制造系统一CIM S,

2005,99:810 816.

[6] Doshi P,G oo dw in R,A kkiraju R,et al.Par ameter-

ized Semant ic M atchmaking for W or kf low Compos-i

tio n[EB/O L].(2004 10 01)[2009 05 29].ht tp://

https://www.doczj.com/doc/5e16404180.html,/pdoshi/r esear ch/RC23133.htm l. [7] 谭伟,范玉顺.网络化制造环境下服务匹配与合成

问题研究[J].计算机集成制造系统 CIM S,

2005,11(10):1408 1413.

(编辑 袁兴玲)

作者简介:袁逸萍,女,1973年生。新疆大学机械工程学院副教授、博士。主要研究方向为网络化制造、工作流、CS CW等。发表论文20余篇。孙文磊,男,1962年生。新疆大学机械工程学院教授、博士研究生导师。朱 颖,女,1964年生。新疆大学机械工程学院副教授。

白车身焊接机器人加工路径优化和仿真

晁永生 刘海江

同济大学,上海,201804

摘要:为合理规划多焊接机器人的焊接路径,提出一种综合运用遗传算法和仿真分析的求解方法。对焊点焊接顺序进行分析,确定各个焊点的焊接优先关系,将各个焊点分配给各个机器人,以最短的工位时间为优化目标,采用自适应遗传算法进行焊接任务求解。在eM-pow er中建立焊接生产线三维模型,并对分配的焊接路径进行仿真,对发生干涉位置的点进行焊接顺序约束,最后寻找出可行的焊接路径。在虚拟环境下模拟机器人加工路径,大大缩短了多机器人焊接路径规划的时间。

关键词:白车身;路径仿真;遗传算法;焊接顺序约束

中图分类号:T G43 文章编号:1004 132X(2010)04 0442 04

Welding Robot Path Optimization and Simulation for Body in White

Chao Yo ng sheng Liu H aijiang

To ng ji University,Shang hai,201804

Abstract:To balance the w orklo ad of multiple w elding robots,an approach of combining g enetic algorithm and simulation analysis w as pr opo sed.Based on the analyses of w elding point sequences, prior ities of w elding points w ere defined.Welding po ints w ere allocated to multiply robots and the objective w as to minim ize the w elding tim e of station.Adaptive g enetic alg orithm w as applied to seek the o ptimization so lution.T he three dimensional model o f w elding production line w as built in eM-pow er softw ar e.T he w elding ro bo t simulated the allocated w elding points,w hich settled the co llision betw een tw o r obo ts o r betw een robot and parts,and free co llision path w as selected finally.Welding path sim ulation can shorten the planning time sharply in virtual enviro nm ent.

Key words:body in w hite;w elding path simulation;g enetic algo rithm;w elding sequence restraint

0 引言

焊接机器人已经被广泛地应用到白车身焊接

收稿日期:2009 01 12

基金项目:国家863高技术研究发展计划资助项目(2008A A04Z105)生产线上,它可以降低劳动强度和制造成本,缩短生产加工时间,提高焊接质量和生产率[1]。一个白车身通常由300~500个形状复杂的薄板冲压件组成,在装配过程中需要焊接的点有4000~ 6000个。如何快速而准确地完成全部焊点的加

442

工,即如何规划机器人焊接路径是目前汽车制造企业迫切需要解决的问题。

传统的机器人焊接路径规划方法是根据设计人员提供的工位上的焊点数量与焊接顺序,由工艺人员根据经验,设计加工工艺,编写程序输入到相应设备中,在实验室里预操作。不同的工作者技术背景不同,可能制订不同的焊接方案,这种路径规划方法缺乏严格的数学理论依据,制订出的焊接规划方案存在很大的随机性,经常发生机器人焊接作业顺序不合理、生产周期长的问题,影响整条生产线的生产。如果涉及多机器人协同加工,往往会出现机器人间或机器人和工件之间发生碰撞的现象,这就需要在实验室中采用步进式通进方法配合专家经验加以解决,以免发生碰撞而损坏设备。

近年来,模糊控制、神经网络和遗传算法等优化理论被广泛用于机器人的路径规划[2 3]。在实际的焊接过程中,影响机器人焊接路径的因素很多,在用上述算法求得优化的路径后,可最大限度地模拟实际的工作环境对其进行模拟仿真,这种仿真可以增加安全性,缩短机器人不工作时间和降低成本等[4]。

本文在对机器人焊接生产线进行研究的基础上,建立焊接路径数学模型,采用自适应性遗传算法求解,对作业顺序进行优化,并在eM-pow er平台上建立虚拟焊接生产线,模拟焊接机器人的焊接过程。

1 焊点分配的约束分析及约束解决的准则

1.1 约束分析

目前,国内许多汽车生产厂的车身装焊车间都采用流水线生产作业方式,为了获得较高的流水化程度,必须根据产品结构充分利用有效的车间生产场地,合理划分装焊工位,还要尽可能减少装夹的次数,一次装焊成形,保证装焊精度与整体刚性,减小变形量,提高尺寸精度。一次装焊存在以下几种约束: 焊接的顺序约束。不同的焊接顺序产生的焊接热变形对焊接质量的影响不同,为了减小变形量,必须选择合理的焊接顺序。 焊接的空间约束。焊接一般是多台机器人同时焊接,焊点的中心间距远小于焊枪所占的空间,在同时焊接时一定要考虑同时焊接的两个点的距离。 焊接的时间约束。在给多台机器人分配任务时,保证分配的任务均匀,基本能同时完成。

1.2 约束解决准则

如果出现两台机器人发生干涉的情况,则分析在该点处两台机器人手臂前端3个自由度的活动空间,确定出各自焊枪的活动范围,选出非重合区时机器人的位姿,通过改变机器人位姿避免碰撞。如果两台机器人手臂在该点处活动空间重合过多,则为焊点分配优先权,使机器人在同一时刻在不同的位置进行焊接。并且将重合区的焊点分配给直线距离最短的机器人。没有该点优先权的机器人应该绕过该点选择其他的点,如果在该时刻必须通过此点,则在该点等待,待动态障碍过后,再沿各自预定轨迹移动。另外,在规划前也应先比较各机器人经过轨迹的重合情况,对于某两台机器人运动轨迹重合过多的情况,可从时间上加以错开或重新选取其中某台机器人的加工轨迹。

2 白车身焊接顺序优化的数学模型

多机器人的焊点分配是一个多约束问题,在实际的焊点规划中,必须充分考虑各种约束条件,才能保证焊接的质量,并且在焊接过程中不发生碰撞,顺利完成焊接任务。在满足上述前提条件下,均衡各机器人的焊点任务,寻找最短的工位焊接时间。焊接作业分配可以表述为n个焊接机器人焊接m个焊点。已知机器人集P={p1,p2, , p n},焊点集G={g1,g2, ,g m},焊点作业时间集T={t1,t2, ,t m},焊接顺序约束集E={e ij| i,j m},其中,e i j表示焊点i是否在焊点j之前焊接:

e ij=

1 不可以在焊点i之前焊接

0 可以在焊点i之前焊接

焊接任务的数学模型可以表示为

T k= m i=1 m j=1x k ij t j+ m i=1 m j=1e ij t d

x k ij=

1 焊接机器人k经过路径(i,j)

0 不经过焊接路径(i,j)

式中,x k ij为决策变量;T k为机器人k所用的焊接时间;t d 为等待时间。

完成一个工位的最短焊接时间为

T min=max{T1,T2, ,T n}

3 自适应遗传算法设计

3.1 编码方法

设有m个焊点待分配给n个焊接机器人作业,基因编码为一串长为m的数字串,每一个基因座的序号对应一个焊点序号,基因座的基因值为分配该点的相应机器人的编号,图1表示了10个焊点分配给3个机器人的一个基因编码串。机器人1负责焊接点2、3、9、10,焊接的顺序是2 3 9 10。机器人2负责焊接点1、5、6。机器

443

12345678910

2113223311

图1 基因串编码

人3负责焊接点4、7、8。

3.2 选择和遗传操作

(1)适应度函数。在遗传算法中,适应度函数必须取正值。目标函数是求焊接的最短时间,适应度函数为时间的倒数,即f=1/T min。

(2)算子的选择。把优化的个体(或解)直接遗传到下一代或配对交叉产生新个体再遗传到下一代。在遗传算法中,有好几种算子选择方法,本文采用轮盘赌选择的方法。在该方法中,个体的选择概率和其适应度成比例。个体适应度越大,其被选择的概率就越高。选择概率的公式为

P i=f i/ m j=1f j,其中,m为种群大小,f i为第i个个体的适应度。

(3)交叉。从选择出的个体中随机选择两个个体,交叉概率取P c。本文采用常规两点交叉。

(4)变异。将一个个体的基因序列打乱重新排列,变异概率取P m。本文中是通过取两个不同的随机数,并对这两个数确定的基因区间进行随机排序来实现变异的。

3.3 自适应性的交叉、变异参数选择

传统遗传算法的交叉概率和变异概率是固定的,在搜索过程早期容易陷入局部最优,在搜索的后期又不易收敛在最优解[5]。本文采用自适应算法,该算法具有以下优点: 在进化初期有较强的全局搜索能力和较弱的局部搜索能力,防止 早熟 现象, 在进化后期全局搜索能力减弱,局部搜索能力增强,保证找到最优的个体。交叉概率和遗传概率的计算公式如下:

P c=P c_ma x-

P c_max-P c_min

n max

n er f >f av g

P c_ma x f f av g

(1)

P m=P m_min+

P m_max-P m_min

n max

n er f>f avg

P m_min f f avg

(2)

式中,P c_max为最大的交叉概率;P c_max为最小交叉概率; n max为最大代数;n er为当前的代数;f a

vg

为种群平均适应度;f 为交叉的两个个体中较大的适应度值;f为要变异的个体适应度值。

4 优化程序开发与仿真

4.1 焊接路径生成

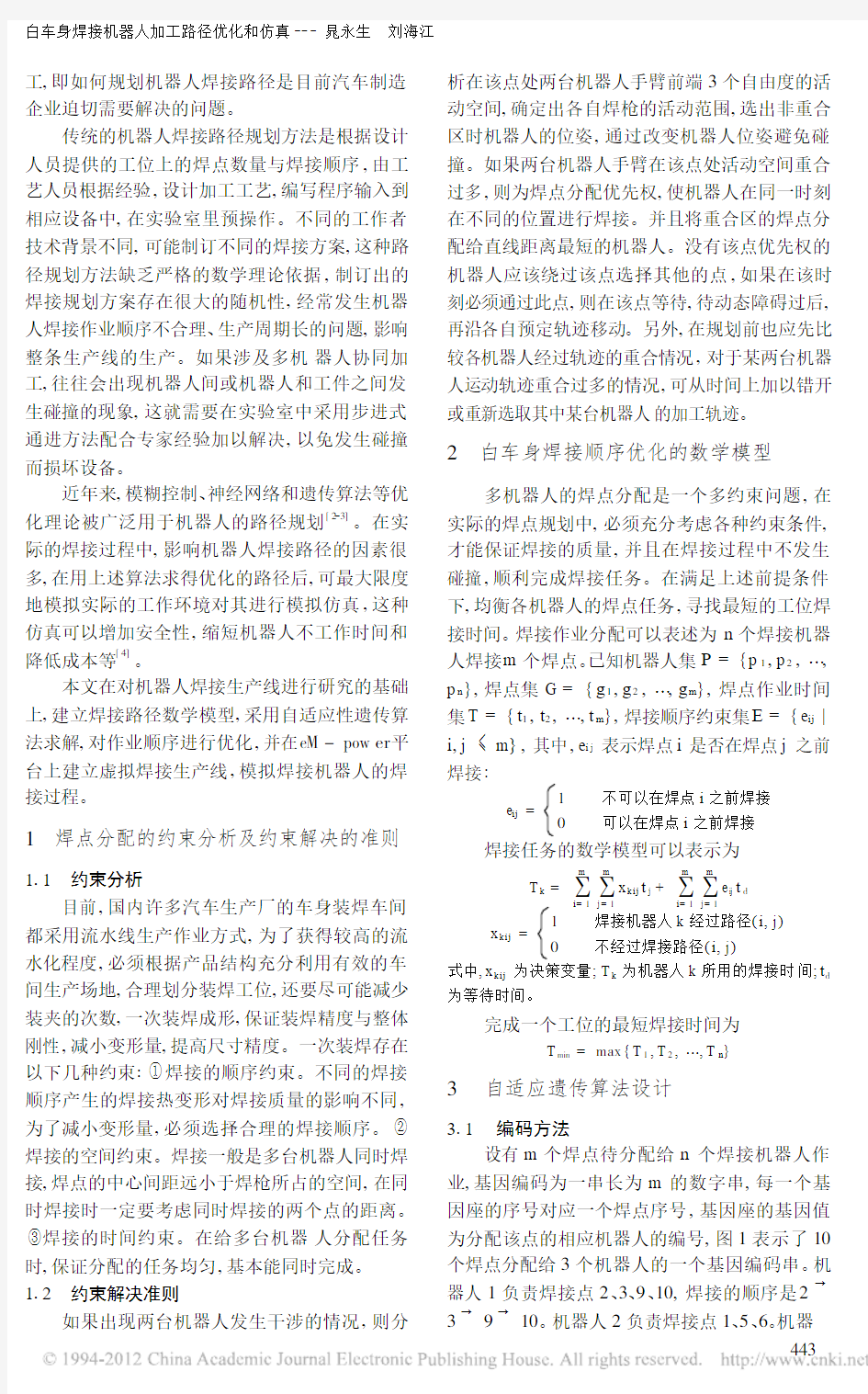

确定好遗传算法的各个步骤以后,可以得到基于遗传算法的白车身焊点规划流程图,见图2

,利用V isual C++开发单文档应用程序,输入焊点坐标、焊接条件约束矩阵、待分配的机器人数。输入迭代次数、种群数目、最大交叉概率、最小交叉概率、最大变异概率、最小变异概率,搜索结束后会在对话框中显示最短的焊接路径和焊接路径距离。

图2 焊点规划流程图

4.2 实例仿真验证

eM-pow er数字化规划系统是按照虚拟制造原则开发的系统,它可为企业规划制造的数字化提供了从设计、工艺、制造、装配到分析等全过程的仿真分析,是企业实现虚拟制造的强有力的工具。在eM平台下进行仿真的具体流程如图3所示。

图3 焊接工位仿真流程

在eM平台下验证上述求解的机器人焊点的分配方案。焊接仿真的基础是建立焊接生产线三维模型。为有效进行焊装生产线工艺布局,我们提出,在二维视图环境下进行布局,在三维视图环境下进行浏览与查看,以便及时修改工艺布局中的不妥当之处,消除各个制造资源之间的干涉问题。

焊接生产线布局方案如图4所示,首先在eM 平台上建立资源树,资源树包括在焊接仿真中要

444

使用的各种零件和资源,资源树的每一个节点对应着这些零件的三维和二维模型;其次借助功能模块实现零件或资源的二维图形与三维图形的关联,这样,在二维视图环境下改变零件的位置时,计算机系统将自动在三维视图环境下相应改变同一零件的位置,而且在产品零件树或资源树的综合标签内更改零件或资源的垂直方向上的坐标时,

这种改变也会在三维视图环境下表现出来。

图4 焊接生产线布局方案

利用三维工艺布局可以对焊接工艺进行仿真分析,以确保生产线实际工作时,不会出现不可焊点或焊接时有干涉发生。输入各个机器人要加工

的焊接点,右击要进行仿真的工位就可进行仿真。如发现机器人焊接该焊点时,焊枪和零件有干涉现象(图5),我们可以通过调整焊点的优先级来改变焊枪进入轨迹(即可以将焊接的点分配给别的机器人,或者改变此机器人的焊接顺序,不通过与零件干涉位置来进行下个点的焊接),从而实现正常焊接。调整后焊枪和零件不再干涉,如图6所示。如果调整焊点优先级还不能解决干涉问题,可以调节零件的装夹位置。但是如果装夹位置发生变化,整个焊点的坐标也会相应地发生变化,需要重新配置参数进行优化,需要的时间会长一点。其中一个机器人的路径优化过程如图7所示。应用该系统对多机器人焊接任务进行优化并仿真,焊接工位时间由原来的120s 缩短到现在的100s,

并且提高了焊接的可靠性。

图5 焊枪与零件干涉图6 焊枪与零件不再干涉

5 结论

本文在描述一种方便可行的多机器人焊装加

工路径优化算法的同时,用自适应性遗传算法求解焊接路径。在eM -po wer 平台上建立虚拟仿真生产线模型,对优化的路径进行模拟,

如果在仿

(a)初始路径

(b)优化后路径

图7 其中一个机器人的焊接优化路径图

真中发生干涉,可调整焊点优先顺序、调整焊点分配和机器人路径,直至焊接全过程均不发生干涉。

这种方法大大缩短了路径规划的时间,同时也避免了在实际加工环境中因机器人与设备发生碰撞而损坏设备的情况发生。焊接机器人的虚拟仿真分析也增加了焊接系统的柔性。

虽然本文在一定程度上解决了多台机器人焊点分配问题和焊接路径优化的问题,但仍存在很多难点有待研究。在焊接优化过程中,影响因素很多,尤其是设备布局对机器人焊接路径优化的影响尤为突出,因为各台机器人固定不动,只是机械手臂连带焊枪运动,因此,对夹持的零件位置稍微改变,都将对整个焊枪的行进路径产生重大影响。所以,对于车身焊装工位机器人加工轨迹的优化问题,在进一步优化算法的同时,也应兼顾设备的合理布局。

参考文献:

[1] 杨握铨.汽车装焊技术及夹具设计[M ].北京:北京

理工大学出版社,1996.

[2] R einhar t G,M unzert U ,Vo gl W.A Pr og ramming

System fo r R obot -based Remote -laser -welding w ith Convent ional O pt ics[J].M anufactur ing T ech -no lo gy ,2008,57:37 40.

[3] 胡世亮,席欲庚.一种通用的移动机器人路径规划

仿真系统[J].系统仿真学报,2004,16(8):1714 1720.

[4] 郑笑红,唐道武.工业机器人技术及应用[M ].北京:

煤炭工业出版社,2004.

[5] 黄友锐.智能优化算法及其应用[M ].北京:国防工

业出版社,2008.

(编辑 袁兴玲)

作者简介:晁永生,男,1976年生。同济大学机械工程学院博士研究生。主要研究方向为数字化制造技术、汽车车身工艺规划系统。发表论文3篇。刘海江,男,1967年生。同济大学机械工程学院教授、博士研究生导师。

445

车身焊接工艺 一、车身装焊工艺的特点 汽车车身壳体是一个复杂的结构件,它是由百余种、甚至数百种薄板冲压件经焊接、铆接、机械联结及粘接等方法联结而成的。由于车身冲压件的材料大都是具有良好焊接性能的低碳钢,所以焊接是现代车身制造中应用最广泛的联结方式。表1列举了车身制造中常用的焊接方法: 车身制造中应用最多的是电阻焊,一般占整个焊接工作量的60%以上,有的车身几乎全部采用电阻焊。除此之外就是二氧化碳碳气体保护焊,它主要用于车身骨架和车身总成的焊接中。 由于车身零件大都是薄壁板件或薄壁杆件,其刚性很差,所以在装焊过程中必须使用多点定位夹紧的专用装焊夹具,以保证各零件或合件在焊接处的贴合和相互位置,特别是门窗等孔洞的尺寸等。这也是车身装焊工艺的特点之一。 为便于制造,车身设计时,通常将车身划分为若干个分总成,各分总成又划分为若干个合件,合件由若干个零件组成。车身装焊的顺序则是上述过程的逆过程,即先将

若干个零件装焊成合件,再将若干个合件和零件装焊成分总成,最后将分总成和合件、零件装焊成车身总成。轿车白车身装焊大致的程序图为如图1所示:

电阻焊 1.电阻焊及其特点 将置于两电极之间的工件加压,并在焊接处通以电流,利用电流通过工件本身产的的热量来加热而形成局部熔化,断电冷却时,在压力继续作用下而形成牢固接头。这种工艺过程称为电阻焊。电阻焊的种类很多,按接头形式可分为搭接电阻焊和对接电阻焊两种。结合工艺方法,搭接电阻焊又可分为点焊、缝焊和凸焊三种,对接电阻焊一般有电阻对焊和闪光对焊两种。 特点: (1)利用电流通过工件焊接处的电阻而产生的热量对工件加热。即热量不是来源于工件之外,而是内部热源。 (2)整个焊接过程都是在压力作用校完成的,即必须施加压力。 (3)在焊接处不需加任何填充材料,也不需任何保护剂。 形成电阻焊接头的基本条件只有电极压力和焊接电流。 2.点焊 点焊是利用在焊件间形成的一个个焊点来联接焊件的。两焊件被压紧于两柱形电极之间并通以强大的电流,利用电阻热将工件焊接区加热到形成应有尺寸的熔化核心为止。然后切断电流,熔核在压力作用下冷却结晶形成焊点。点焊在车身制造中应用最广。点焊的形式很多,但按供电方向来分只有单面点焊和双面点焊两种。在这两种点焊中按同时完成的焊点数又可分为单点、双点和多点焊。 点焊是车身制造中应用最广的焊接方法,一辆轿车的车身上有3500~5000个焊点,可以说,汽车车身是一个典型的点焊结构件。 (1)点焊的机械性质 A.与铆接和螺栓紧固相比,点焊无松动且刚性高,但滑动系数小,在设计时必须注意可能会出现的应力集中。

编号:FA(赤)J480-焊-002 国电赤峰 30·52 煤制尿素项目 A标段气化备煤、B标段净化空分 工艺管道焊接方案 编制: 审核: 批准: 标准化员: 中国化学工程第十一建设有限公司 国电赤峰工程项目经理部 2010年6月

目录 1.编制说明 (2) 2.编制依据 (2) 3.工程概况 (2) 4.通用要求 (2) 5.焊接工艺 (5) 6.焊缝检验及返修 (7) 7.焊接质量保证措施 (9) 8.焊接施工安全风险意识识别 (12) 9.焊接文明施工措施 (12)

1.编制说明 本方案仅适用于国电赤峰3052煤制尿素项目A标段气化备煤、B标段净化空分工艺管道碳钢、合金钢和不锈钢焊接施工作业。合金钢热处理方案及空分装置铝镁合金焊接方案详见专业方案。 在焊接过程中,将以焊接工艺卡的形式对本方案进行进一步细化,下发作业班组并进行技术交底,针对性指导现场焊接施工。 2.编制依据 1)评定合格的焊接工艺评定报告 2)赛鼎工程有限公司设计的技术文件及施工图纸 3)GB50236-2009 现场设备、工业管道焊接工程施工及验收规范 4)GB50235-1997 工业金属管道工程施工及验收规范 3.工程概况 本工程管道除空分装置冷箱外涉及以下材质:碳钢(20#、L245、Q235A)、低温钢(A333 Gr.6、A671 CC.60)、不锈钢(304、304L、316、1Cr18Ni9Ti)、铬钼合金钢(15CrMoG、12Cr1MoV)等。总焊接量约为25万DIN,分布于空分装置、低温甲醇洗、煤气水分离。变换煤气冷却、酚回收各工段。 4.通用要求 4.1.现场管线材质选用及焊材烘干一览表 钢号焊条牌号焊丝烘干温度(℃) 恒温时间(分)碳钢管(20#、L245、Q235A)J426 J427 H08Mn2SiA 350~400 60 低温管(A333 Gr.6、A671 CC.60)W707 TGS-1N 350~400 60 15CrMoG R307 H13CrMoA 350~400 60 铬钼合金钢管 12Cr1MoVG R317 H08CrMoVA 350~400 60

白车身焊装焊接工艺 车身焊接工艺 一、车身装焊工艺的特点 汽车车身壳体是一个复杂的结构件,它是由百余种、甚至数百种薄板冲压件经焊接、铆接、机械联结及粘接等方法联结而成的。由于车身冲压件的材料大都是具有良好焊接性能的低 碳钢,所以焊接是现代车身制造中应用最广泛的联结方式。表1列举了车身制造中常用的 焊接方法: 表1 车身制造中常用的焊接方法及典型应用实例 车身制造中应用最多的是电阻焊,一般占整个焊接工作量的60%以上,有的车身几乎全部 采用电阻焊。除此之外就是二氧化碳碳气体保护焊,它主要用于车身骨架和车身总成的焊 接中。 由于车身零件大都是薄壁板件或薄壁杆件,其刚性很差,所以在装焊过程中 必须使用多点定位夹紧的专用装焊夹具,以保证各零件或合件在焊接处的贴合和相互位置,特别是门窗等孔洞的尺寸等。这也是车身装焊工艺的特点之一。 为便于制造,车身设计时,通常将车身划分为若干个分总成,各分总成又划分为若干个合件,合件由若干个零件组成。车身装焊的顺序则是上述过程的逆过程,即先将 若干个零件装焊成合件,再将若干个合件和零件装焊成分总成,最后将分总成和合件、零 件装焊成车身总成。轿车白车身装焊大致的程序图为如图1所示: 电阻焊 1.电阻焊及其特点 将置于两电极之间的工件加压,并在焊接处通以电流,利用电流通过工件本身产的的热量 来加热而形成局部熔化,断电冷却时,在压力继续作用下而形成牢固接头。这种工艺过程 称为电阻焊。电阻焊的种类很多,按接头形式可分为搭接电阻焊和对接电阻焊两种。结合 工艺方法,搭接电阻焊又可分为点焊、缝焊和凸焊三种,对接电阻焊一般有电阻对焊和闪 光对焊两种。 特点: (1)利用电流通过工件焊接处的电阻而产生的热量对工件加热。即热量不是来源于工件 之外,而是内部热源。 (2)整个焊接过程都是在压力作用校完成的,即必须施加压力。 (3)在焊接处不需加任何填充材料,也不需任何保护剂。 形成电阻焊接头的基本条件只有电极压力和焊接电流。 2.点焊 点焊是利用在焊件间形成的一个个焊点来联接焊件的。两焊件被压紧于两柱形电极之间并 通以强大的电流,利用电阻热将工件焊接区加热到形成应有尺寸的熔化核心为止。然后切 断电流,熔核在压力作用下冷却结晶形成焊点。 点焊在车身制造中应用最广。点焊的形式很多,但按供电方向来分只有单面 点焊和双面点焊两种。在这两种点焊中按同时完成的焊点数又可分为单点、双点和多点焊。

收稿日期:2011-09-27 基金项目:安徽省工业机器人成套技术开发与应用资助项目;2009年安徽省立项课题:工业机器人成套技术开发与应用作者简介:秦基伟(1983-),男,安徽芜湖人,工程师,本科,研究方向为工业机器人控制与应用。 0 引言 多年以来,白车身焊装领域,国内的绝大多数主机厂还停留在一个较低的技术水平上。焊装、总装工艺工程师最为主要的工作内容就是Excel 填表和截图,文本性的工作占据了大量时间,工艺工程师很难有时间去考虑制造工艺本身的问题,如节拍、生产线布局合理性以及工位仿真等。DELMIA 就是应运而生的全3D 数字化制造解决方案。它能使在真实工厂或者生产过程还没有开始前,在虚拟空间中对真实工厂进行数字化仿真,并提供优化的结果。为前期项目方案制定,项目竞标,以及方案实施提供有利帮助,同时为后期示教、维护提供直观的指导。本文以奇瑞-哈工大联合开发的大负载六自由度QH-165型机器人,为应用对像,仿真S11白车身侧围的点焊过程,通过DELMIA 软件中的Robotics 模块对其进行焊接路径的仿真。结果表明,利用DELMIA/Robotics 实现机器人仿真是方便、准确和有效的。 1 机器人结构及技术指标 QH-165型机器人为六轴串联机器人,其本体结构如图1所示,整个系统由机械本体和电控系 统两大部分组成。实际焊接应用时需增加焊接控制器、焊枪以及水、气控制检测等外部设备。机器人技术参数见表1。 图1 QH-165机器人模型表1 机器人技术指标 技 术 参 数 产品型号QH-165控制轴数6手腕最大负载(Kg ) 165运动半径 (m) 2.66 基于DELMIA /Robotics 的白车身焊接机器人 仿真应用 The simulation based on DELMIA/Robotics for body-in-white welding robot 秦基伟,章敏凤,杨 宁 QIN Ji-wei, ZHANG Min-feng, YANG Ning (奇瑞汽车股份有限公司,芜湖 241006) 摘 要: 针对汽车焊接机器人工位缺乏精确可靠的焊接过程分析,作者应用DELMIA/Robotics软件以 奇瑞自主研发的QH-165型机器人为仿真对像,结合S11车身侧围工艺,实现汽车侧围的机器人 焊接工位仿真。结果表明,运用DELMIA/Robotics可以有效降低项目设计成本、大大缩短项目完成时间和高效、准确的数字化仿真。 关键词: DELMIA;机器人;仿真;焊接 中图分类号 :TP242 文献标识码:A 文章编号:1009-0134(2012)06(上)-0001-03Doi: 10.3969/j.issn.1009-0134.2012.6(上).01

工业机器人路径规划及仿真 发表时间:2019-09-17T15:53:24.233Z 来源:《城镇建设》2019年第15期作者:鲁严[导读] 本文对鸥工业机器人的实时高精度路径跟踪与轨迹规划进行了简单的研究。 天津日北自动化设备有限公司天津市 300385 摘要:现阶段,人们对工业机器人的性能要求逐渐提高,只有这样才能提高现代化工艺生产质量与效率。工业机器人系统具有较强的非线性、强耦合性特点,将工业机器人通过高复杂系统的形式进行操作,并将其中的动力学特点体现出来,保证工业机器人可以正常使用。然而,工业机器人在实际运行期间常常会因为多种原因影响着机器人的控制性能,导致其不能正常运行下去。要想从根本上解决这一 问题,就应该加强工业机器人高度高精度的控制,只有这样才能保证工业机器人可以正常运行下去。基于此,本文对鸥工业机器人的实时高精度路径跟踪与轨迹规划进行了简单的研究。 关键词:工业机器人;实时;高精度;路径跟踪引言 现如今,科学、信息技术得到广泛应用,工业机器人也开始得到广泛运用,为工业行业改革以及发展提供了诸多支持。工业机器人作为现代化工业不可缺少的一部分,有利于提高工业生产效率,对于其实现企业长期发展有极为重要的意义。工业机器人非常关键的两个部位是手部路径跟踪、关节轨迹规划,在工业领域实现应用,能够在机器人路径中增加节点数量,并且提高节点路径分段处理效率,从而使工业机器人手部跟踪路径以及路径节点更加精准。 1.工业机器人的发展历程 伴随着科学技术的不断进步,工业机器人学科变得越来越有生命力,从上个世纪 50 年代美国发明第一台工业机器人开始,到如今这个时间,机器人的发展已经历经了大半个世纪。纵观全局,这大半个世纪以来机器人的发展历史,机器人技术在工业需求的带领之下,已经得到了翻天覆地的变化。众所周知,在国际上,工业机器人现如今已经成为一个成熟的产业,并且工业机器人被广泛地应用在汽车,电器,摩托车以及机械等工业生产领域。无人不知,工业机器人在发达国家中已经存在了很多年。在国内,工业机器人经过几代科研工作者坚持不懈的努力现在已经取得了很大进展,而且在某些关键技术上面取得了不少成绩已。不过,总的来说,国内机器人行业确实还存在着缺乏整体核心技术的突破,并且具有中国知识产权的工业机器人的数量微乎极微,这需要我们科研工作人员在科研工作中要做到沉住心,仔细的钻研,从而为了实现国家科技的发展做出贡献。现在国内机器人技术仅仅相当于国外发达国家 80 年代初期的水平,尤其是在制造工艺和装备以及机器人控制方面,我国还不能生产出高精密,高速度,高效率的工业机器人。机器人控制技术是机器人实现一系列功能的核心,同时也是影响机器人性能的关键部分,控制技术在很大程度上一直制约着机器人技术的发展。伴随着计算机科学,传感器技术,以及图像处理技术和其它相关技术的迅速发展,这时候,需要对机器人性能提出更高的要求,从而让工业机器人朝着快速高精度方向不断的发展,这对于机器人控制技术来说是一个不可攻克的挑战。总而言之,机器人控制理论的发展过程大致可以分为三个阶段经历传统控制,现代控制理论和智能控制。 2.工业机器人运动学理论知识 所谓运动学通俗的说也就是关于运动的科学学科。在进行运动学分析研究时,一般情况下不考虑系统的驱动力,同时也会直接忽略零部件的变形,换句话说也就是将零部件看作刚体。对多刚体系统进行运动学分析时,需要把机构中连接构件和构件的运动副作为起点,并且构件的位置,速度以及加速度都是和运动副对应的约束方程来进行解答的。工业机器人的本体结构比较繁琐复杂,为了能够更加形象的描述机器人构件在空间的姿态,可以通过在构件上固结坐标系,然后通过描述坐标系的关系来间接的研究机器人构件的运动学。D-H法是机器人运动学研究的一种重要的方法,D-H法全称Denavit-Hatenberg,是Denavit和Hatenberg这两位科学工作者共同提出的一种研究串联机器人运动学的方法。 3.工业机器人实时高精度路径跟踪与关节规划的规划 手部路径跟踪与关节轨迹是工业机器人中重要组成部分,做好工业机器人的控制工作,减轻工业机器人中计算机控制在线负担,从而保证工业机器人可以正常的运行下去。首先,工业机器人在实际运行期间,可以通过在线控制的形式将工业机器人坐标空间关节进行合理控制,并在坐标空间设置对应的节点,在节点设置完成之后还要做好节点坐标的定位工作,并通过拟合的形式对其中的节点进行控制,只有这样才能形成一个全新的关节轨迹。其次,在对节点控制期间,还要沿着指定的关节轨迹进行运动,从而提升关节运动效果,保证其可以正常的运行下去。当工业机器人中的节点数量逐渐增加时,工业机器人的整个路径跟踪的精准度也会有所提高,从而增加关节轨迹的分段数量,提高关节观点的自身的运动量。 工业机器人在实际运行期间,手部的路径跟踪精准度提升,那么整个机器人的首位两端路径节点就会有所下降,如果节点下降现象控制不及时,那么整路径节点就会出一定的弊端,严重影响了工业机器人的正常运行。因此,在工业机器人实际运行期间,应该做好机器人首尾节点的控制工作,并在首尾节点中安装对应的正弦函数与余弦函数,并将其中的结构通过一乘积的形式展现出来,只有这样才能保证工业机器人的控制工作可以顺利进行下去。比如说,O0-X0Y0Z0为工业机器人的基础坐标,那么手部路径是工业机器人的起点位置,并将其设置成P0,那么起点到尾部的条件就会设置成Pn,只有这样才能得出(n+1)节点,其中P0,P1节点就会通过路径分段的形式进行计算,得出工业机器人中的Qj0到终点Qjn的位置会通过整段轨迹的形式进行分段处理,保证工业机器人实时高精度路径跟踪与关节规划工作可以顺利进行下去。 4.工业机器人实时高精度路径跟踪与关节规划的超调性及振荡性 4.1 超调性 对于工业机器人实时高精度路径跟踪与关节规划来说,其在实际进行期间可以将关节坐标中的界值体现出来,并将其控制在整个工业机器人中的中间部位,并根据工业机器人的运行现状做好坐标曲线的控制工作,将其中的拐点体现出来,只有这样才能保证工业机器人实时高精度路径跟踪与关节规划工作可以顺利进行下去。当工业机器人实时高精度路径跟踪与关节规划中的节点数值较小时,那么整个机器人能的节点轨迹就会通过一个全新的形式展现出来,只有这样才能保证节点轨迹不会发生超调的现象发生。 4.2 振荡性

焊接工艺设计级生产大作业 学院:材料科学与工程学院 专业班级:焊接1301班 小组成员:马永亮(130200814) 徐壮(130200812) 孙建(130200116) 何星池(130200112) 郝绪文(130200101) 汪颖(130200525) 马鸣檀(130200530) 经戌末(130200109) 陈诗函(130200802) 作业时间: 2016年11月01日

12mm板厚Q345真空电子束焊接工艺 一、发展背景 电子束的发现迄今已100多年的历史。电子束焊接技术起源于德国,1948年前西德物理学家K.H.Steigerwald首次提出电子束焊接的设想;1954年法国的J.A.Stohr博士成功焊接了核反应堆燃料包壳,标志着电子束焊接金属获得成功;1957年11月,在法国巴黎召开的国际原子能燃料元件技术大会上公布了该技术,电子束焊接被确认为一种新的焊接方法;1958年开始,美国、英国、日本及前苏联开始进行电子束焊接方面的研究,20世纪60年代后,我国开始从事电子束焊接研究。 电子束焊接(EBW)是以高能密度电子束作为能量载体对材料和构件实现焊接和加工的新型特种加工工艺方法。它具有其它熔焊方法难以比拟的优势和特殊功能:其焊接能量密度极高,容易实现金属材料的深熔透焊接、焊缝窄、深宽比大、焊缝热影响区小、焊接残余变形小、焊接工艺参数容易精确控制、重复性和稳定性好等。 随着航空航天、微电子、核能、交通运输及国防工业的飞速发展,各种高强度、高硬度、高韧性的铝合金、镁合金、钛合金和耐高温合金等金属材料以及复合材料广泛应用,加之构件形状日趋复杂化,对焊接工艺、加工精度和表面完整性提出了更高的要求。传统的焊接工艺难以适应高技术制造领域的发展趋势,对这些材料采用包括电子束焊接在内的高能束焊接技术优势较大。 正是由于电子束焊接的上述优点,使该技术获得长足发展,已经成功地应用于各种工业领域,并广泛应用在各种材料上。厚大截面不锈钢的电子束焊接由于能够节约成本且满足质量要求而得到青睐。有许多文献已经证明电子束焊接在航空和医药钛合金上得到了成功应用。有色金属如铜、镍及其合金的电子束焊接以及运输工业中异种材料的电子束焊接正迅猛增长。 二、目的 为了巩固所学常用特种焊接方法与设备的知识,熟悉有关资料,掌握焊接参数的选择和焊接设备的使用与维护,安排了为期一周的课程设计。通过本次焊接工艺设计,锻炼学生们的分析问题的能力,提高焊接操作技能。

1绪论 1.1机器人简介 1.1.1什么是机器人 机器人一词不仅会在科幻小说、动画片等上看到和听到,有时也会在电视上看到在工厂进行作业的机器人,在实际中也有机会看到机器人的展示。今天,说不定机器人就在我们的身过,但这里我们要讨论的是什么是机器人学研究的机器人。 机器人(robot)一词来源下1920年捷克作家卡雷尔. 查培克(Kapel Capek)所编写的戏剧中的人造劳动者,在那里机器人被描写成像奴隶那样进行劳动的机器。 后来作为一种虚构的机械出现在许多作品中,代替人们去完成某些工作。20世纪60年代出现了作为可实用机械的机器人。为了反这种机器人同虚构的机器人及玩具机器人加以区别,称其为工业机器人。 工业机器人的兴起促进了大学及研究所开展机器人的研究。随着计算机的普及,又积极地开展了带有智能的机器人的研究。到70年代,机器人作为工程对象已经被确认,机器人一词也受到公认。目前,机器人学的研究对象已不仅仅是工业机器人了。 即便是实际存在的机器人,也很难把它定义为机器人,而且其定义也随着时代在变化。这里简单地反具有下述性质的机械看作是机器人: 1.代替人进行工作:机器人能像人那样使用工具和机械,因此,数控机床和 汽车不是机器人。 2.有通有性:既可简单地变换所进行的作为,又能按照工作状况的变化相应 地进行工作。一般的玩具机器人不能说有通用性。 3.直接对个界作工作:不仅是像计算机那样进行计算,而且能依据计算结果 对外界结果对外界产生作用。 机器人学把这样定义的机器人作为研究对象。

1.1.2机器人的分类 机器人的分类方法很多,这里我们依据三个有代表性的分类方法列举机器人的种类。 首先,由天机器人要代替人进行作业,因此可根据代替人的哪一个器官来分类: 操作机器人(手):利用相当于手臂的机械手、相当于手指的手爪来使物体协作。 移动机器人(腿):虽然已开发出了2足步行和4足步行机器人,但实用的却是用车轮进行移动的机器人。(本文以轮式移动机器人作为研究对象)视觉机器人(眼):通过外观检查来除掉残次品,观看人的面孔认出是谁。虽然还有使用触觉的机器人,但由于它不是为了操作,所以不能说是触觉机器人。 也还有不仅代替单一器官的机器人,例如进行移动操作,或进行视觉和操作的机器人。 其次,按机器人的应用来分类: 工业机器人:可分为搬送、焊接、装配、喷漆、检查等机器人,主要用于工厂内。 极限作业器人:主要用在人们难以进入的核电站、海底、宇宙空间等进行作为的机器人。也包括建筑、农业机器人等。 娱乐机器人:有弹奏乐器的机器人、舞蹈机器人、宠物机器人等,具有某种程度的通用性。也有适应环境面改变行动的宠物机器人。 最后则是按照基于什么样的信息进行动作来分类: 表1基于动作信息的机器人分类

焊接机器人离线编程应用技术 一、引述 随着国内外机械装备制造事业飞速发展,对各种机械设备的生产周期、产品质量、制 造成本,提出了更高的要求。为了适应这种形势,设法提高及保证焊接接头质量的稳定性,机器人的柔性优势正是解决这一问题的的良好方案。 二、机器人系统简介 通用工业机器人,按其功能划分,一般由 3 个相互关连的部分组成:机械手总成、 控制器、示教系统(即示教盒)。机械手总成是机器人的执行机构,它由驱动器、传动机构、机器人臂、关节、末端操作器、以及内部传感器等组成,它的任务是精确地保证末端 操作器所要求的位置,姿态和实现其运动;控制器是机器人的神经中枢,它由计算机硬件、软件和一些专用电路构成,其软件包括控制器系统软件、机器人专用语言、机器人运动学、动力学软件、机器人控制软件、机器人自诊断、自保护功能软件等,它处理机器人工作过 程中的全部信息和控制其全部动作;示教系统是机器人与人的交互接口,在示教过程中它 将控制机器人的全部动作,并将其全部信息送入控制器的存储器中,它实质上是一个专用 的智能终端。 三、机器人编程的类型与应用方法 目前的机器人编程可以分为示教编程与离线编程两种方式。示教编程是指操作人员利 用示教盒控制机器人运动,使焊枪到达完成焊接作业所需位姿,并记录下各个示教点的位 姿数据,随后机器人便可以在“再现”状态完成这条焊缝的焊接。离线编程是利用三维图 形学的成果,在计算机的专业软件中建立起机器人及其工作环境的模型,通过软件功能对 图形的控制和操作,在不使用实际机器人的情况下进行编程,进而自动计算出符合机器人 语言的文本程序,再通过计算机的仿真模拟运行后将最终的数据程序传至机器人控制系统 直接使用。示教编程与离线各有特点。在示教过程中,编程效果受操作人员水平及状态的 影响较大,示教时,为了保证轨迹的精度,通常在一段较短(如100mm)的样条曲线焊缝 上需要示教数十个数据点,以保证焊接机器人运行平滑及收弧点位置的一致。每段在线示 教编程都需要花很长的时间。因要尽量保证示教点在焊缝轨迹上,并且要让焊枪姿态的连 续变化,对操作人员的水平要求很高。另外,示教的精度完全靠示教者的经验目测决定, 对于复杂路径难以保证示教点的精确结果。而离线编程是将机器人所有编程的工作内容在

xx市中心城区供水系统工程—泵房工程及绿化环网工程—上部管线工程项目(PPP) 焊接工艺指导书 编制: 审核: 审批: 中国航天建设集团公司 2017年09月 目录

1.适用范围 2.编制依据 3.焊工管理 4. 焊材管理、坡口加工、管口组对、焊接以及检验4.1 焊材管理 4.2 坡口加工 4.3 管口组对 4.4 焊接要求 4.5焊接检验 4.6 焊接验收 附表:焊接工艺规程

1.适用范围 本指导书适用于xx市中心城区供水系统工程—泵房工程及绿化环网工程—上部管线工程项目(PPP)输气管道工程管道焊接,包括焊工管理、焊材管理、坡口加工、组对、焊接以及检验。 2.编制依据 2.1.设计图纸 2.1.1. xx市中心城区供水系统工程—泵房工程及绿化环网工程—上部管线工程项目(PPP)输气管道工程线路施工图 2.2.施工技术标准及验收规范 2.2.1.GB 50184-2011《工业金属管道工程施工及验收规范》 2.2.2.GB 50268-2008《给水排水管道工程施工及验收规范》 3.焊工管理 ●参加本工程施焊的焊工必须持有与焊接项目相适应的焊工合格证。 ●在本工程施焊过程中,焊工应严格按焊接工艺要求施焊。焊工若违反工艺纪律应立即 停止该焊工的施焊。 ●焊工应对自己施焊的焊缝进行自检,合格后作好焊缝标记。 4.焊材管理、坡口加工、管口组对、焊接以及检验 4.1焊材管理 ●焊接材料设专人验收、保管和发放。 ●焊接材料应按类别、型号、规格和入库时间等分别存放。 ●焊材仓库应干燥且通风良好,相对湿度不应大于60%。 ●焊材存放必须垫高,离地及墙的距离均不得小于300mm。 ●焊材应按要求进行发放和回收,并作好记录。 4.2 坡口加工 ●焊接坡口角度、钝边、根部间隙、对口错边量应符合设计、规范和焊接工艺指导书的 要求。 ●管段坡口若有机械加工形成的卷边,用电动砂轮清除整平。 4.3 管口组对 4.3.1 选管 测量每一管段管口以及管体的直径、椭圆度及其弯头端口的直径及其椭圆度,在管段

焊接机器人离线编程应 用技术 标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]

焊接机器人离线编程应用技术 一、引述 随着国内外机械装备制造事业飞速发展,对各种机械设备的生产周期、产品质量、制造成本,提出了更高的要求。为了适应这种形势,设法提高及保证焊接接头质量的稳定性,机器人的柔性优势正是解决这一问题的的良好方案。 二、机器人系统简介 通用工业机器人,按其功能划分,一般由 3 个相互关连的部分组成:机械手总成、控制器、示教系统(即示教盒)。机械手总成是机器人的执行机构,它由驱动器、传动机构、机器人臂、关节、末端操作器、以及内部传感器等组成,它的任务是精确地保证末端操作器所要求的位置,姿态和实现其运动;控制器是机器人的神经中枢,它由计算机硬件、软件和一些专用电路构成,其软件包括控制器系统软件、机器人专用语言、机器人运动学、动力学软件、机器人控制软件、机器人自诊断、自保护功能软件等,它处理机器人工作过程中的全部信息和控制其全部动作;示教系统是机器人与人的交互接口,在示教过程中它将控制机器人的全部动作,并将其全部信息送入控制器的存储器中,它实质上是一个专用的智能终端。 三、机器人编程的类型与应用方法 目前的机器人编程可以分为示教编程与离线编程两种方式。示教编程是指操作人员利用示教盒控制机器人运动,使焊枪到达完成焊接作业所需位姿,并记录下各个示教点的位姿数据,随后机器人便可以在“再现”状态完成这条焊缝的焊接。离线编程是利用三维图形学的成果,在计算机的专业软件中建立起机器人及其工作环境的模型,通过软件功能对图形的控制和操作,在不使用实际机器人的情况下进行编程,进而自动计算出符合机器人语言的文本程序,再通过计算机的仿真模拟运行后将最终的数据程序传至机器人控制系统直接使用。示教编程与离线各有特点。在示教过程中,编程效果受操作人员水平及状态的影响较大,示教时,为了保证轨迹的精度,通常在一段较短(如100mm)的样条曲线焊缝上需要示教数十个数据点,以保证焊接机器人运行平滑及收弧点位置的一致。每段在线示教编程都需要花很长的时间。因要尽量保证示教点在焊缝轨迹上,并且要让焊枪姿态的连续变化,对操作人员的水平要求很高。另外,示教的精度完全靠示教者的经验目测决定,对于复杂路径难以保证示教点的精确结果。而离线编程是将机器人所有编程的工作内容在

焊接加工工艺规范 一、焊前准备工作: 1、操作者必须取得上岗证后,才可从事焊接、切割工作; 2、检查图纸是否齐全,认真消化图纸,确定所用焊条、焊接参数和组焊顺序; 3、检查备料是否齐全,其尺寸是否符合图纸要求。 4、检查焊接场地10米内有无油类和其它易爆物品。临时工地若有此类物品,而又必须在 此操作时,应通知安技员到现场检查,采取临时性安全措施,并做好消防准备工作。5、工作前应检查焊机电源线、引出线及接线点是否良好;电焊机接零(地)线及电焊工作 回线不准接在管道和机床设备上,工作回路线和电焊钳把应绝缘良好,机壳接地必须符合安全规定,一切电路应独立或隔离。 6、焊工操作必须遵守安全操作规程。 二、焊工操作规程 1.0焊条的选择: 1.1焊低碳钢(如A3、20钢等):对一般结构选用结421~结424焊条;对承受动载荷、结 构复杂或厚板重要结构:选用结426、结427、结506、结507焊条 1.2焊中碳钢(35、45钢等):选用结506、结507、结606、结607焊条。 2.0减小焊接变形的措施: 2.1反变形方法:预先断定焊接后可能发生的变形大小和方向,即将工件安置在相反方向 的位置上,或在焊前使工件反方向变形,以抵消焊接后所发生的变形。 2.2刚性夹持法:焊前将工件固定夹紧,可缩小焊后变形。固定夹紧方法可用简单夹具或 刚性支撑,甚至可将工件临时点固定在工作台上,刚性夹持法只适用于低碳钢结构。2.3加余量法:在工件尺寸上加一定收缩余量,以补充焊后的收缩,通常为:0.1~0.2%。 2.4选择合理的焊接次序:构件的对称两侧都有焊缝时,应设法使两侧焊缝的变形能互相 抵消或减弱。 3.0对长细和结构上不便定位的钢板进行焊接时,先点焊,检查无误后,再全长施焊。 4.0焊缝应避免密集和交叉,以减少焊接应力。 5.0避免焊接裂缝的措施 5.1 对低碳钢结构:当厚度大于20mm,结构刚度很大,车间温度低于-5℃时要预热;对 板厚大于50mm的焊接结构,焊后应进行退火处理; 5.2 对中碳钢结构:a.焊前应预热,35号钢、45号钢的预热温度约为150~250℃,当结 构刚度较大时或对含碳量更高的钢预热温度可达350~400℃。b.如情况不允许预热时,可选用镍铬不锈钢焊条进行焊接。c.焊后如需退火处理,即将工件均匀加热到600~650℃,保温一小时以上的时间,再缓慢冷却。d.用各种焊条焊中碳钢时,均应使用小电流、细焊条,开坡口进行多层堆焊。

机器人路径规划方法的研究进展与趋势 朱明华,王霄,蔡兰 (江苏大学机械工程学院,江苏镇江212013) 摘要:对机器人路径规划的研究进行了概括和总结,阐述了机器人全局路径规划方法、局部路径规划方法及混合方法的研究现状、特点和主要成果,指出了其今后的发展方向及研究重点。 关键词:机器人;遗传算法;路径规划;粗糙集 中图分类号:T P242 文献标识码:A 文章编号:1001-3881(2006)3-005-4 R esearch P rogress and Future Develop m ent on Path P lanni n g for Robot Z HU M inghua,WANG X iao,CA I Lan (M echanical Eng i n eering Institute,Jiangsu Un i v ersity,Zhenjiang Jiangsu212013,China) Abstrac t:T he research of robo t pa t h plann i ng w as s umm arized,the research sta t us quo,character i stic and ma i n producti on of robo t g l obal path p l ann i ng m ethod,l oca l path p l ann i ng m ethod and hybr i d m ethod were expatiated,its deve l op m ent d irec tions and study f o cus w ere po i nted out. K eyword s:R obot;G enetic a l gor it hm s;P ath p lann i ng;R ough set 路径规划技术是机器人研究领域中的一个重要分支,是机器人导航中最重要的任务之一。蒋新松在文献[1]中为路径规划作出了这样的定义:路径规划是自治式移动机器人的一个重要组成部分,它的任务就是在具有障碍物的环境内按照一定的评价标准,寻找一条从起始状态(包括位置和姿态)到达目标状态(包括位置和姿态)的无碰路径。障碍物在环境中的不同分布情况当然直接影响到规划的路径,而目标位置的确定则是由更高一级的任务分解模块提供的。目前,根据对环境的掌握情况,机器人的路径规划问题可以大致分为二大类:基于环境先验信息的全局路径规划;基于不确定环境的传感器信息的局部路径规划。 1 全局路径规划方法(G lobal Pat h Plann i n g) 依据已获取的全局环境信息,给机器人规划出一条从起点至终点的运动路径。规划路径的精确程度取决于获取环境信息的准确程度。全局路径规划规划方法通常可以寻找最优解,但需要预先知道准确的全局环境信息。通常该方法计算量大,实时性差,不能较好地适应动态非确定环境。基于环境建模的全局路径规划的方法主要有:自由空间法、构型空间法和栅格法等。 1 1 自由空间法(Free Space Approach) 自由空间法采用预先定义的如广义锥形[2]和凸多边形[3]等基本形状构造自由空间,并将自由空间表示为连通图,然后通过搜索连通图来进行路径规划,此方法比较灵活,即使起始点和目标点改变,也不必重构连通图,但是算法的复杂程度与障碍物的多少成正比,且不能保证任何情况下都能获得最短路径。因而该方法仅适用于路径精度要求不高,机器人速度不快的场合。按照划分自由空间方法的不同又可分为:凸区法、三角形法、广义锥法。 1 2 构型空间法 为了简化问题,通常将机器人缩小为一点,将其周围的障碍物按比例相应地进行拓展,使机器人在障碍物空间中能够任意移动而不与障碍物及其边界发生碰撞。目前研究比较成熟的有可视图法[4]和优化算法(如D ijkstra法[5]、A*搜索算法[6]等)。 1 2 1 可视图法(V-G r aph) 通过起始点和目标点及障碍物的顶点在内的一系列点来构造可视图。连接这些点使某点与其周围的某可视点相连,即要求机器人和障碍物各顶点之间、目标点和障碍物各顶点以及各障碍物顶点与顶点之间的连线均不能穿越障碍物,也即直线是可视的。从而搜索最优路径的问题就转化为经过这些可视直线从起始点到目标点的最短距离问题。 1 2 2 优化算法(Optm i ization A l gorit hm) 优化算法可以删除一些不必要的连线以简化可视图,从而缩短搜索时间,求得最短路径。但是,优化算法缺乏灵活性,一旦起点和目标点改变,就必须重构可视图,并且搜索效率也较低。 1 3 栅格法(Grids) 栅格法[7]将机器人的工作环境分解成一系列具有二值信息的网格单元,并假设工作空间中障碍物的位置和大小已知且在机器人运动过程中不会发生变化。用尺寸相同的栅格对机器人的二维工作空间进行规划,栅格大小以机器人自身的尺寸为准。若某一栅格范围内不含任何障碍物,则称此栅格为自由栅格;反之,称为障碍栅格。这样,自由空间和障碍物均可表示为栅格块的集成。栅格的表识方法有两种:直角坐标法和序号法。直角坐标法如图1所示,以栅格阵左上角为坐标原点,水平向右为X轴正方向,竖直向

白车身焊装焊接工艺Last revision on 21 December 2020

车身焊接工艺 一、车身装焊工艺的特点 汽车车身壳体是一个复杂的结构件,它是由百余种、甚至数百种薄板冲压件经焊接、铆接、机械联结及粘接等方法联结而成的。由于车身冲压件的材料大都是具有良好焊接性能的低碳钢,所以焊接是现代车身制造中应用最广泛的联结方式。表1列举了车身制造中常用的焊接方法: 表1 车身制造中常用的焊接方法及典型应用实例 车身制造中应用最多的是电阻焊,一般占整个焊接工作量的60%以上,有的车身几乎全部采用电阻焊。除此之外就是二氧化碳碳气体保护焊,它主要用于车身骨架和车身总成的焊接中。 由于车身零件大都是薄壁板件或薄壁杆件,其刚性很差,所以在装焊过程中必须使用多点定位夹紧的专用装焊夹具,以保证各零件或合件在焊接处的贴合和相互位置,特别是门窗等孔洞的尺寸等。这也是车身装焊工艺的特点之一。

为便于制造,车身设计时,通常将车身划分为若干个分总成,各分总成又划分为若干个合件,合件由若干个零件组成。车身装焊的顺序则是上述过程的逆过程,即先将 若干个零件装焊成合件,再将若干个合件和零件装焊成分总成,最后将分总成和合件、零件装焊成车身总成。轿车白车身装焊大致的程序图为如图1所示:

电阻焊 1.电阻焊及其特点 将置于两电极之间的工件加压,并在焊接处通以电流,利用电流通过工件本身产的的热量来加热而形成局部熔化,断电冷却时,在压力继续作用下而形成牢固接头。这种工艺过程称为电阻焊。电阻焊的种类很多,按接头形式可分为搭接电阻焊和对接电阻焊两种。结合工艺方法,搭接电阻焊又可分为点焊、缝焊和凸焊三种,对接电阻焊一般有电阻对焊和闪光对焊两种。 特点: (1)利用电流通过工件焊接处的电阻而产生的热量对工件加热。即热量不是来源于工件之外,而是内部热源。 (2)整个焊接过程都是在压力作用校完成的,即必须施加压力。 (3)在焊接处不需加任何填充材料,也不需任何保护剂。 形成电阻焊接头的基本条件只有电极压力和焊接电流。 2.点焊 点焊是利用在焊件间形成的一个个焊点来联接焊件的。两焊件被压紧于两柱形电极之间并通以强大的电流,利用电阻热将工件焊接区加热到形成应有尺寸的熔化核心为止。然后切断电流,熔核在压力作用下冷却结晶形成焊点。点焊在车身制造中应用最广。点焊的形式很多,但按供电方向来分只有单面点焊和双面点焊两种。在这两种点焊中按同时完成的焊点数又可分为单点、双点和多点焊。 点焊是车身制造中应用最广的焊接方法,一辆轿车的车身上有3500~5000个焊点,可以说,汽车车身是一个典型的点焊结构件。

XI’AN TECHNOLOGICAL UN IVERSITY 考核科目:机电系统仿真技术 学生所在院(系):机电工程学院 学生所在学科:机械制造及其自动化 考核题目:焊接机器人的建模与仿真 学生姓名:贾川 学生学号:1402210034 学生班级:S1402001 2015年1月3日

焊接机器人的建模与仿真 以焊接机器人为例,介绍在ADAMS环境中进行模型建模和约束的添加,以及对建立好的模型进行仿真分析,对模型进行优化。 1 模型分析 焊接机器人(如图1所示)由底座、躯干、肩构件、手臂、手腕、机械手六部分构成,各个构件由旋转副联接。本焊接机器人有5个自由度,可以完成对复杂空间位置的工件的焊接工作。 图1 焊接机器人模型 如图所示,机械手的位置由这些构建间旋转副旋转角度决定,每个旋转副将添加旋转驱动,并由电脑程序控制它们的远动。在本章的实例中将介绍怎么在ADAMS 2013中模拟焊接机器人的工作,进行运动学仿真,并测量机械手焊接点的位置变化曲线。 2 创建模型 2.1 启动ADAMS并设置工作环境 (1)启动双击桌面上ADAMS/View的快捷图标,打开ADAMS/View。在欢迎对话框中选择“新建模型”,在模型名称栏中输入:welding_robot ;在重力名称栏中选择“正常重力(-全局Y轴)”;在单位名称栏中选择“MMKS –mm,kg,N,s,deg”。如图3所示。

图3 adams 启动设置界面图图4 网格参数设置对话框 (2)设置工作环境 对于这个模型,网格间距需要设置成更高的精度以满足要求。在ADAMS/View菜单栏中,选择设置下拉菜单中的工作格栅命令。系统弹出设置工作网格对话框,将网格的尺寸(Size)中的X和Y分别设置成1000mm和1000mm,间距中的X和Y都设置成25mm。然后点击“确定”确定。如图4所表示。 用鼠标左键点击选择(Select)图标,控制面板出现在工具箱中。

焊接通用工艺 1 围 本守则规定焊接加工的工艺规则,适用于本公司焊接加工。 2 焊工 2.1焊工必须经过考试并取得合格证后,方可上岗。焊工考试按照JG/T5080.2进行。 2.2 焊工必须严格遵守焊接工艺规程,严禁自由施焊及在焊道外的母材上引弧。 3 焊前准备 3.1 焊接前应检查并确认焊接设备及辅助工具等处于良好状态。 3.2 焊接工作尽可能在室进行,当工件表面潮湿或暴露于雨雪条件下,不得进行焊接作业。 3.3 焊条、焊剂和药芯焊丝应按产品说明书的规定进行烘干。低氢焊条在施焊前必须进行烘干,烘干温度为350~400℃,时间1~2h。一般在常温下超过4h即重新烘干。酸性焊条一般可不烘干,但焊接重要结构时经150~200℃烘干1~2h。 3.4焊材的选用 3.4.1钢材和焊条的选配 3.4.2 焊丝、焊剂的选配 3.5 碳素钢板厚大于50mm、低合金钢板厚度大于36mm时,施焊前一般应进行预热至100~

150℃,预热区应在焊缝两侧,每侧宽度不应小于焊件厚度的两倍且不小于100mm。 3.6 焊接部位必须进行焊前清理、去除铁锈、油污等杂质,重要部位还要求打磨光洁。 4 焊接 4.1根据具体情况选用合理的焊接参数进行焊接,不允许超大电流焊接。 4.2 多层焊时,前一层焊道表面必须进行清理,检查、修整,如发现有影响焊接质量的缺陷,必须修整清除后再焊。 4.3 焊后处理 4.3.1 焊接结束,焊工应清理焊道表面的熔渣飞溅物,检查焊缝外形尺寸及外观质量。公司规定要敲钢印的部位打上焊工钢印。 4.3.2 焊缝缺陷超标允许返修,但返修次数不超过两次。 4.3.3 焊缝出现裂纹时,焊工不得擅自处理,应及时的报告技术人员,查清原因,订出修补措施方可处理。 4.3.4 对于一些封闭型结构,多焊缝、长焊缝的构件,焊后应进行锤击、振动等方法消除残余应力,产品技术条件中要求热处理的,应采用热处理消除应力。 5各种焊接方法规 5.1 手工电弧焊 5.1.1 有焊接工艺的按焊接工艺规定操作。 5.1.2 没焊接工艺的按焊条说明书的规定并参照下表选取合适的电流 5.1.3 焊条规格应要根据工件的厚度、坡口类型及焊接位置选取。 (a)平焊位置焊条大直径为Ф5.0mm (b)横焊平角焊焊条最大直径为Ф5.0mm (c)立焊和仰焊位置焊条最大直径宜为Ф4.0mm 5.1.4 单层焊道坡口焊的最大厚度为6mm,角焊缝焊脚最大宽度为8mm。 5.1.5 坡口底层焊道应采用Ф3.2的焊条,底层根部焊道的最小尺寸不应太小,以防止产生裂纹。 5.1.6 坡口多层焊道除打底层和盖面层外,每层增加的厚度不超过4mm。 5.1.7 立、仰、横焊电流应比平焊小10%左右,工件预热后焊接电流应比不预热时减小5%~10%,采用直流电源时可交流电源时减少10%左右。