亚共析钢碳化物相的快速直接球化

吴凡 刘健 胡君遂

(国防科技大学材料工程与应用化学系 长沙 410073)摘 要 依据作者关于钢中奥氏体晶粒尺寸影响相变产物中碳化物形态的观点,本文分

析研究了精轧过程中与碳化物球化有关的金属学问题;指出在临界温度以下对过冷奥氏体实

施精轧,因铁素体“超量”析出而使奥氏体晶粒细化,并随精轧形变量的增加,在晶内诱发共

析相变;精轧后的钢继续在精轧温度短时停留,可实现碳化物相的优良球化。

关键词 亚共析钢,碳化物,球化,精轧

分类号 T B 31

Rapid and Direct Spheroidization of Carbide in Hypoeutectoid Steels

W u Fa n Liu J ian Hu J unsui

(Depa rtment o f M aterials Engineering and Applied Chemistr y,N U D T,Cha ng sha ,410073)

Abstract Some phys -metallurg ical pro blems r ela ted to dir ec t spher oidi zation of ca rbide in the pr ocess of fine -r olling w er e analyzed and inv estig ated in this paper in a cco rdance with the autho r 's view point tha t the mo rph olog y of carbide phase in pr oduct of eutectoid r ea ctio n migh t be affected by g rain size of austenite mo ther-phase in steels.It is concluded tha t wh en a hypoeutectoid steel w ith super-coo led mo no -pha se a uste nite micr ostr uc ture is fine-rolled a t the tempera ture bello w the equilibrium point of Ae 1in Fe -C diag ram ,the austenite g rains w ould be refined due to previo us 'ov er -precipita tio n 'o f fer rite a lo ng g rain bounda ries and defo rma tio n bands .At the sa me time ,the eutectoid reaction of int ra-g rains instead o f that along th e bo undary is induced with the inerease of the rolling r ate.W hile the a s-ro lled steel stay s briefly at the rolling temper ature ,carbide in the steel may be better spher oidized.

Key words hy po eutectoid steel ,car bide ,spher oidi zatio n ,fine -ro lling

为改善含碳量大于0.3%的亚共析钢冷锻成型性,通常需由钢材用户对其进行球化退火热处理。该球化退火热处理往往需要长达几十小时的加热、保温和缓冷,方能使钢中的碳化物形态由片状改变为球状,而且球化效果常常不能令人满意。已有不少以缩短球化退火时间为目的的研究工作[1~6]。这些研究工作的一个共同点是,设法加速碳化物由片改为球的进程。

作者曾提出[7]

,奥氏体的晶粒尺寸、共析相变的形核位置以及相变发生的温度将影响相变产物中碳化物的形态。归纳起来,奥氏体晶粒粗大、共析相变在晶界形核以及相变温度低时,珠光体中的碳化物易呈片状;反之,奥氏体晶粒细小、共析相变在晶内形核以及相变温度高时,珠光体易呈球状。这意味着,为了在亚共析钢中直接获得碳化物优良球化的珠光体组织,在一定条件下可以不经历碳化物由片改为球的模式,而可以从奥氏体母相中直接分解出碳化物球。然而,至今只有很少这样的报导[8]。

在正常的轧制温度区间(1150至850°C )承受大部分热轧变形的亚共析钢钢材,如若预留出必要的最少轧制余量,令其迅速进入Fe-C 平衡相图PK 线以下较高温度区间(720~680°C),当其显微组织尚呈单一的过冷奥氏体状态而未及发生任何组织转变之时,完成剩余的轧制量,这时,钢材仍具有良好的塑性和具有轧机可接受的较高轧制抗力。这一临界温度以下对单相过冷奥氏体施加的轧制即为所称的精轧。该精轧不能混同于众所周知的低温控制轧制。精轧过程中,亚共析钢的显微结构发生如下变化:钢中的先共析铁素体,始而沿过冷奥氏体晶界、继而沿过冷奥氏体晶内形变带“超量”和加速地被精轧应变所诱发析出,遂将每个过冷奥氏体晶粒分隔成许多小碎块。这些在原一个较大晶粒内被分隔的碎块尽 国 防 科 技 大 学 学 报

第21卷第6期 JO U RN AL O F N A T ION AL U N IV ER SI T Y O F DEF EN SE T EC HNO L O GY V o l.21N o.61999

1999年1月5日收稿国家“九五”重点科技攻关计划项目第一作者,吴凡,1940年生,教授,

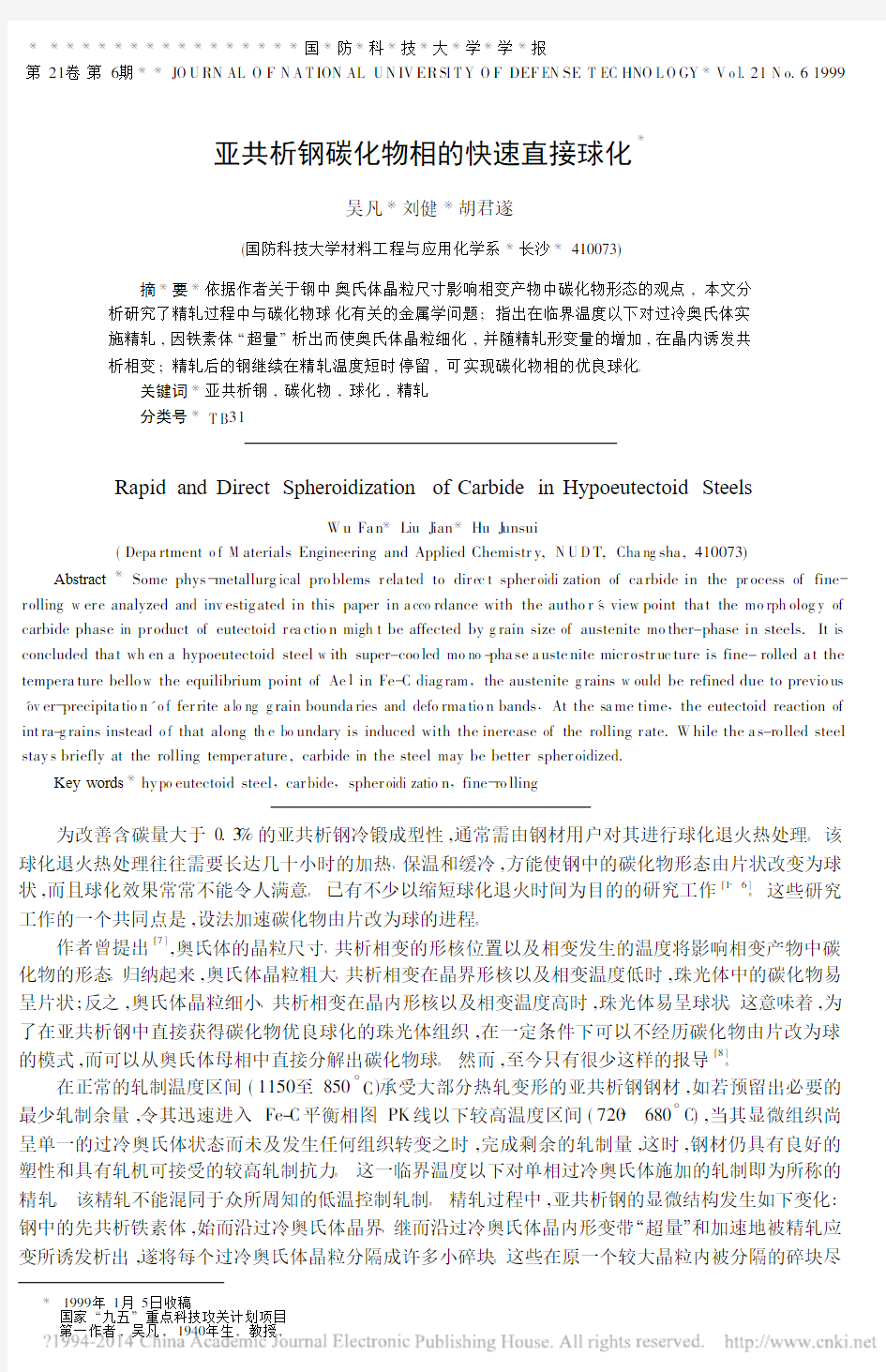

管彼此具有同一的晶体学空间取向,但是,将它们分隔的铁素体在此温度已是热力学稳定的α相,故过冷的奥氏体碎块事实上已是各自独立的细小晶粒。或者说,它们彼此聚合、回复为一个原有大晶粒的强烈自发趋势已不存在实现的可能,除非重新加热超过A c3温度。增大精轧变形量和降低精轧温度,碎块就越细小。不难知道,α相析出的瞬间,与奥氏体/铁素体相界面紧邻的奥氏体富集着碳;而远离相界的晶内却是贫碳的。因此,细小的过冷奥氏体中发生共析相变的有利位置已不是稳定性较高的晶界处,而图1 亚共析钢钢材碳化物在线球化示意F ig.1 Carbide sph eroidiz ation sch em e of hypoeutectoid s teel in lin e.

是稳定性较小的晶内。尤其是,在特定的精轧温度,当α

相全部析出后继续加大精轧量,细小晶粒的晶内形变带

更是优先的形核位置,在应变中诱发出共析碳化物核。基

于相变温度较高,弹性约束小,碳化物核易于各向均匀长

大呈球状。

工业界对亚共析钢的碳化物球化的关注主要是冷镦

钢的用户。一般说来,冷镦钢的用户对碳化物的球化率有

要求之外,对碳化物球的大小并无具体要求。然而,对于

冷镦钢的硬度却提出明确要求。因此,精轧过程中加工硬

化的先共析和共析铁素体,精轧后发生充分再结晶软化

是必要的,否则不利于钢材承受冷镦。而与铁素体的再结

晶同时发生的碳化物有限长大起到弱化弥散硬化,从而

进一步改善冷镦性的作用。

概括起来,亚共析钢碳化物相的轧制线快速直接球化程序包括:正常轧制(即粗轧)→精轧→在线退火三个步骤,如图1示。1 结果与分析

研究用钢是不含任何合金元素的商用优质碳素45结构钢。化学成分:C 0.45,Si 0.22,Mn 0.60,S 0.02和P 0.018(%)。外购300kg 60m m ×60m m 方坯,在实验工厂热锻成40mm ×40m m 截面方料和900°C 正火备用。

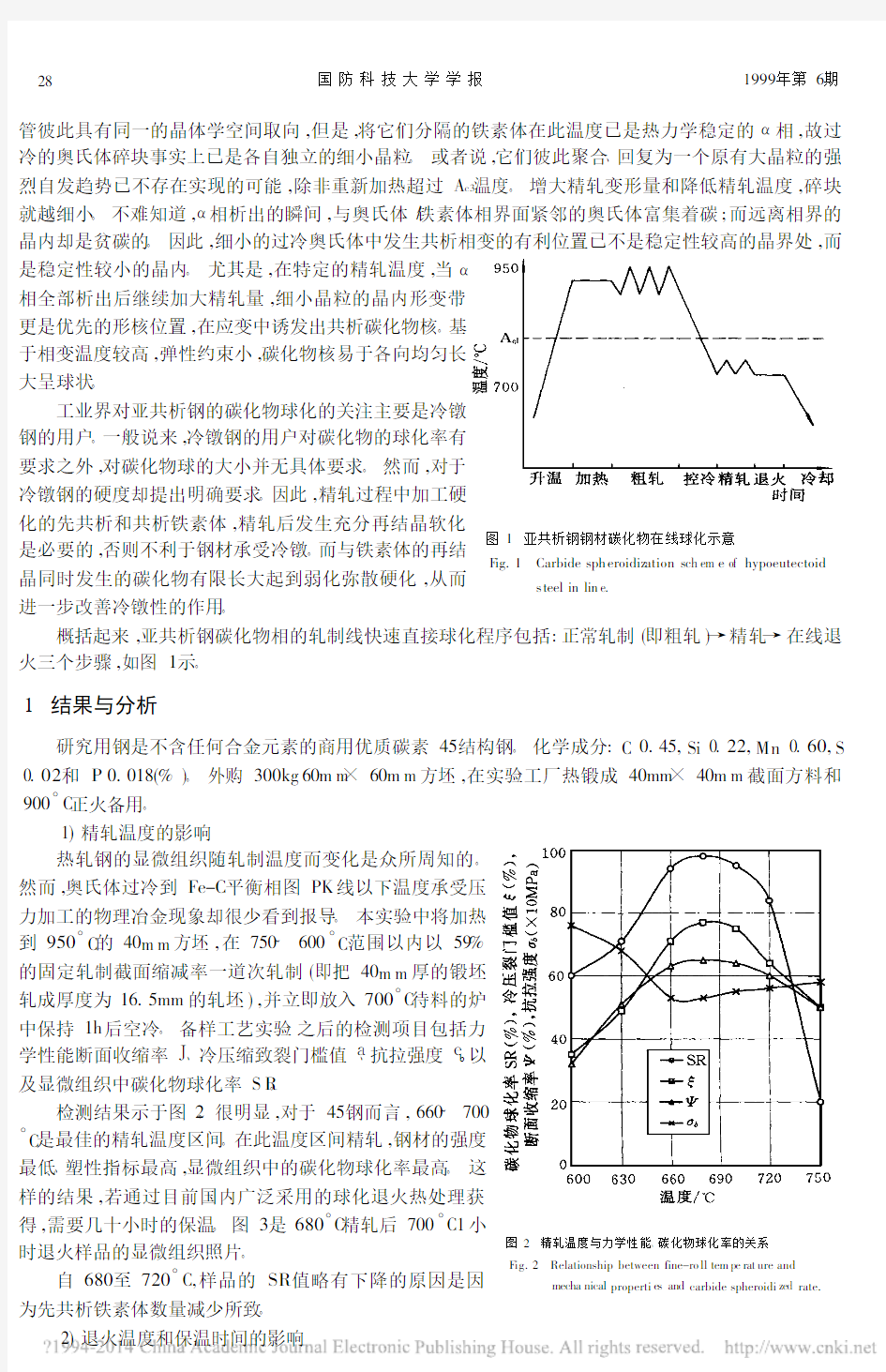

1)精轧温度的影响

图2 精轧温度与力学性能、碳化物球化率的关系F ig.2 Relationship between fine-ro ll tem pe rat ure and mecha nical properti e s and carbide spheroidi zed rate.

热轧钢的显微组织随轧制温度而变化是众所周知的。

然而,奥氏体过冷到Fe-C 平衡相图PK 线以下温度承受压

力加工的物理冶金现象却很少看到报导。本实验中将加热

到950°C 的40m m 方坯,在750~600°C 范围以内以59

%的固定轧制截面缩减率一道次轧制(即把40m m 厚的锻坯

轧成厚度为16.5mm 的轧坯),并立即放入700°C 待料的炉

中保持1h 后空冷。备样工艺实验之后的检测项目包括力

学性能断面收缩率J 、冷压缩致裂门槛值a 、抗拉强度e b 以

及显微组织中碳化物球化率S R 。

检测结果示于图2。很明显,对于45钢而言,660~700

°C

是最佳的精轧温度区间。在此温度区间精轧,钢材的强度最低、塑性指标最高,显微组织中的碳化物球化率最高。这

样的结果,若通过目前国内广泛采用的球化退火热处理获

得,需要几十小时的保温。图3是680°C 精轧后700°C1小

时退火样品的显微组织照片。

自680至720°C,样品的SR 值略有下降的原因是因

为先共析铁素体数量减少所致。2)退火温度和保温时间的影响28国防科技大学学报1999年第6期

图3 在线优良球化的45钢显微组织Fig.3 M icrostructure of 45steel with carbide w ell sph roidized in lin e.

退火温度的变化范围选在550至750°C;时间一律为

30min 。退火时间的变化范围是60min ;温度一律为700°C

。实验结果分别由图4和图5给出。图4记载的结果表明,在

720°C 以下,强度e b 随退火温度的提高由630降至530Mpa;但

是,当退火温度进一步提到750°C 时,强度升至670Mpa

。与此同时,碳化物球化率SR 在720°C

以下随退火温度升高而明显增加,在630至720°C 区间达到很高水平;而在750°C 时又突然

下降。这些结果的原因是,临界温度以上的退火导致钢材重新奥

氏体化和随后冷却时,珠光体以片状析出所致。在过低的温度退

火时,一则碳化物颗粒因过细而导致弥散硬化,且因碳化物相晶

体结构的低对称性以及环境的弹性约束加大,更易于成长为片

状。可见,精轧后立即进行的退火温度,在低于平衡临界温度前

提下,越高越好。图5所示结果说明,仅以碳化物的球化而论,

700°C 的20min 退火已足够(SR=94%)。但是,钢材的强度却起码要30min 才达到更低。这说明,

精轧图4 退火温度对强度和碳化物球化率的影响

F ig.4 Affection of an nealing tem perature on th e

tensile strength and carbide s pheroidized

rate.图5 退火时间对强度和碳化物球化率的影响Fig.5 Affection of annealing duration on th e tensile s trength and carbid e sph eroidized rate.

时被加工硬化的铁素体相,其再结晶软化至少需要30min 以上。因此,退火保温时间由强度或硬度的要求来确定。退火时间的延长对碳化物的球化只有好处。

3)精轧形变过程中发生的组织变化

为了在一个道次中获取不同的精轧形变量,将以斜面过度的台阶样品加热至950°C,并事先将实验轧机的轧辊间隙调整到与最小台阶的厚度相等。所设计各台阶保证在700°C

一个道次精轧中分别获得0、17、23、32、43、54、和58%的截面缩减率。精轧后立即将样品在冷水中淬火以固定瞬间显微组织。图6是这一组样品制造的工艺示意。

仔细观察淬火样品的显微组织依精轧形变量的提高所发生的变化,可以发现:

(1)经17%的精轧,细小铁素体在奥氏体晶界形核和成长;

(2)经23%的精轧,细小铁素体布满奥氏体晶界的同时,也在奥氏体晶内的形变带析出,并当精轧量提高到32%和43%时,形变的奥氏体已全部被应变诱发的细小铁素体分隔成许多孤立的小晶粒;

(3)精轧量进一步提高,超过54%时,被分隔细化、并被加工硬化的细小奥氏体开始分解为两相,即颗粒状碳化物和铁素体基体。

重制各不同精轧比的样品,并于700°C 退火1h 后,检测力学性能和碳化物球化率。其结果由图7给出。结合上述的组织观察和图7的检测结果,精轧形变比应大于54%。

29

吴凡等:亚共析钢碳化物相的快速直接球化

图6 供考察精轧过程中瞬间组织变化情况的样品制备示意F ig.6 Scheme of manuf acturing of sa mples fo r i nsta nta neo us

microst ructure observ ation in the fi ne-ro ll i ng proc e ss.2 讨论

1)精轧与控制轧制的差别

从形式上看,精轧似乎就是在非再结晶温度区间进

行的控制轧制或某种热机械处理。但是,实质上它们之间

至少存在两个基本的差别:第一是轧制的目的不同。控制

轧制的目的,是利用控制轧制的条件在奥氏体基体中为

铁素体创造高密度形核位置,以便细化相变之后钢的显

微组织。而本研究所提出的精轧,其根本的目的,是在精

轧条件下,为在不断细化的奥氏体晶粒内部制造高密度的碳化物形核位置,以便在轧制过程中实现碳化物的直

接球化。在精轧的初期阶段,必须利用应变诱发先共析铁素体将奥氏体晶粒分隔细化成许多彼此隔离的碎块;同时,必须将被分隔细化奥氏体相的碳浓度用铁素体的“超量”析出提高到大于共析成分。这对在进一步的精轧中,在奥氏体基体上产生球状的碳化物核心非常重要。第二是轧制温度不同。控制轧制一般是在再结晶可以发生的温度区间进行的(高于850°C 或更高)。但是,精轧温度却在平衡临界温度A e 1(约720°C )之下。虽然对控制轧制而言,为了使转变产物组织进一步细化而有可能把控制轧制的温度连续降低到非再结晶温度区域,但是,奥氏体再结晶的临界温度和A r 3点之间的区间过于狭窄,故不应指望得到很大效果[4]。因此,非再结晶温度区间和低于A e 1点的控制轧制很少被采用。

2)加工硬化奥氏体中铁素体和碳化物的析出

加工硬化奥氏体的分解过程如下:第一阶段为应变诱发先共析铁素体的析出。奥氏体分解的初期阶段,大量的先共析铁素体在加工硬化过冷奥氏体的晶界和形变带上生核和长大(参看示意图8a 和b )。

第二阶段为应变诱发碳化物的析出。奥氏体分解的后期阶段,大量球状碳化物颗粒在加工硬化过冷奥氏体的晶内形变带(这里已不再有铁素体析出)上析出,与此同时,基体改组为共析铁素体(图8c)。图

8d 图7 精轧形变比与力学性能及碳化物球化率的关系

F ig.7 Affection of fine-rolling deformation rate on th e

mechanical p rop erties and carbide s pheroidization

rate.图8 精轧过程中碳化物球化示意Fig.8 Scheme of carbid e sph eroidization in fine-rolling process.

示意的是精轧结束后在退火炉中碳化物颗粒已长大。与控制轧制相比,精轧的初期阶段具有两个不同的特点。其一是,被应变诱发先共析铁素体分隔的过冷奥氏体碎块非常细小。精轧时应变诱发先共析铁素体的沉淀发生在远低于A e 1点的过冷温度(图9中的P ′S ′线)。在此温度,先共析铁素体和过冷奥氏体的体积分数之比为T 2/V 2。这一比值显然要比相平衡温度A e 1处的比值T 1/V 1大。前文多次提到的所谓先共析铁素体的“超量”,指的就是T 2>T 1(“超量”值ΔT =T 2-T 1)。基于此,精轧应变诱发的先共析铁素体

30国防科技大学学报1999年第6期

图9 Fe-C 平衡相图Fig.9 Equil ibrium diagram of Fe-C

数量要比控制轧制的先共析铁素体多得多。其结

果,被分隔细化的奥氏体碎块也越细小。奥氏体晶

粒越细小,从中析出的碳化物颗粒的球化程度越

高。也就是说,精轧的第一个特点有利于碳化物的

球化。精轧的第二个特点是,加工硬化过冷奥氏体

中发生共析转变出现的球状碳化物,从颗粒的析

出,到颗粒的长大,全部发生在晶内。

精轧致使的奥氏体碎块在未发生分解之前

(即精轧的第一阶段),近晶界处的奥氏体稳定性

高。其原因是,邻近晶界处富集了从相邻铁素体扩

散出来的碳元素(图9中的S ′点的横坐标)。远离

晶界处的中心部位碳含量则没有晶界处高。因此,

在奥氏体碎块贫碳的中心部位发生碳化物-铁素

体两相分解,要比富碳的晶界处容易。必须指出,当精轧温度确定不变的情况下,T 2的数值也是确定的。所以,被铁素体所包围的过冷奥氏体最小平均直径也是确定的,而不是可以无限细化的。也就是说,一旦该析出的铁素体全部析出,奥氏体的细化即告结束。进一步加大精轧形变量,就进入了精轧的第二阶段。精轧的第二阶段,过冷奥氏体晶内形变带上不再有铁素体析出;诱发两相共析分解时,奥氏体的碳浓度是相图中塔曼三角形的左下角S ″点所对应的横坐标碳含量。分解产物中的碳化物正是在这些形变带生核的。有人[8]对共析成分的Cr-M o 钢奥氏体过冷到625°C 轧制样品用透射电子显微镜观察时亦发现,析出在形变带上的碳化物的确呈球状。这绝不会是在低碳低合金钢中所发现的那种奥氏体/铁素体相界面沉淀析出物[4]。因为在共析钢中不可能存在先共析铁素体,这是其一;其二是,形变带析出物的直径要比奥氏体/铁素体相界面析出的碳氮化物颗粒直径大。再者,这样的球形颗粒曾被在奥氏体冷却中形成的珠光体中观察到。这就证明,球状碳化物颗粒确实在应变硬化的奥氏体中优先析出,从而有力地支持前面讨论的亚共析钢过冷奥氏体承受精轧时的分解模型。

2)精轧和随后退火中球状碳化物形成的机制

基于以上的讨论和精轧结束后的短时退火,球状碳化物的形成机制概括如下:

(1)先共析铁素体在精轧的应变诱发下,沿形变的过冷奥氏体晶界和形变带析出;带有先共析铁素体的形变带将过冷奥氏体分隔为小晶粒(碎块);

(2)加工硬化的细小过冷奥氏体晶界区域,因碳元素在奥氏体/铁素体相界面处富集而稳定化;

(3)加工硬化的细小过冷奥氏体晶内形变带上沉淀析出球状碳化物颗粒;基体改组为铁素体;

(4)加工硬化铁素体再结晶软化的同时,碳化物小球适度长大。3 结论

以在钢材轧制生产线上直接将亚共析钢中的碳化物快速球化为目的,进行了物理冶金学基础研究。主要研究结论如下:

1)在钢材轧制生产线上,通过对碳元素富集的过冷奥氏体实施重载精轧,可以得到显微组织和力学性能同于传统碳化物球化退火的钢材;

2)精轧变形比应大于54%;精轧温度应在660至700°C ;

3)精轧后的退火温度在不超过平衡临界温度前提下,较高为宜。

参考文献

1 K.Aihara et al.Proceedings of th e 57th In ternational Conference of the Wire Ass ociation In ternational Atlanta,1987

2 K.Aihara et al.Th e Su mitamo Search,No.42,Appril 1990,:1.

3 И.Г.Узловид.ΓОРНОРУДН.ПРОМ.ст.(3),1983,22~23(下转第36页)

31

吴凡等:亚共析钢碳化物相的快速直接球化

36国防科技大学学报1999年第6期

曲线表明,只打开一个舱壁面压力的影响不大。但是,如果两个舱都打开,空腔区的压力分布变化就非常大。同时也可以看到,空腔的出现主要对空腔区及一小块邻域有影响,离空腔稍远的区域基本不受什么影响。

可以推断,在有攻角飞行时,空腔将在很大程度上改变弹体的俯仰力矩以及静稳定性。空腔的存在对于空腔前后的流场都有不同程度的影响,这也正是亚声速扰动全局传播特性的体现。

4 结论

LU-SSO R方法结合SLIP格式,用于跨声速临界流计算时,收敛速度快,精度较高,在临界状态,计算结果表明空腔对弹体的压力分布影响十分显著,能够满足工程应用的要求,适合推广到母弹三维空腔流的计算。本文边界条件处理方法正确,分区策略能够保持格式精度,因此在以后的三维流场计算中可以沿用。区域边界间信息传输量少,适合于并行化处理。

参考文献

1 Sah u J.Numerical Computations of T ransonic Critical Aerodynamic Beh avio r.AI AA Journal,1990;28:801~816

2 J ames on A,Yoon S.Low er-Upper Implicit Schemes w ith M ultiple Grid s for th e Euler Equations.AIAA J ou rnal,1987:25:929~935

3 杨晓辉.二维/三维超声速飞行器底部复杂流场的并行数值模拟研究:[博士学位论文],国防科技大学博士学位论文,1991

(上接第31页)

4 I.Tam ura et al.Thermomechanical Processing of H igh Strength Low Alloy Steels.,Butterw orth&Co.,London,1988,:1~16

5 J.L.Robbins et al.J ou rnal of th e Iron and Steel Ins titution.1964,202:804

6 Y.G.Nakagawa et al.M etallurgical Transaction.1972,3:3223

7 吴凡等.见:94年秋季中国材料研讨会文集,Ⅳ,(新材料加工和研究技术,2),283~286,北京:化学工业出版社

8 K.Aih ara et al.Proceedings of M echanical W orking and Steel Processing Conference Vol.29,St.Lois,M is souri,US A,20-22 Oct.1991,Pub l.Th e Iron and Steel Society,Inc.,410Commonw ealth Dr.W arrend ale.Penns ylvania15086,US A,1992:285~290

8.1 废气防治措施评述 8.1.1 有组织排放废气防治措施及评述 拟建项目有组织废气主要包括工艺废气(G1~G6),溶剂回收车间生产过程产生的废气(G7),废水处理废气(G8、G9),危废暂存库收集的无组织废气(G10)。 拟建项目还在各生产车间及溶剂回收车间建有完善的无组织废气收集系统,干燥、离心等生产过程产生的无组织废气经集气罩收集后,送往相应的处理设施处理;将危废暂存库中能密封的设备和空间尽量密闭,减少废气产量,拟采取各项措施减少危险废物暴露面,从而减少废气扩散空间,对已产生的废气采用负压收集并通过“碱喷淋洗涤+活性炭吸附”处理后排放;废水处理站的收集池、中间水池、混凝沉淀池、厌氧水解池、A/O生化池、二沉池等大部分构筑物均加盖并进行废气收集,与废水蒸发产生的不凝气,通过“碱喷淋洗涤+活性炭吸附”处理后排放;易挥发液体储罐均采用氮封,罐区槽车装卸过程加装气相平衡管,密闭装车,在天气炎热时对储罐进行喷淋降温,有效减少储罐的“呼吸排放”。以上措施最大程度上将厂无组织废气收集后转变成有组织废气进行处理。 上述废气中成分复杂,有乙酸、环己酮、环己醇、甲苯、二乙二醇单乙醚、氯戊烯、丙酮、丙酮聚合物、四氢呋喃、噻吩、石油醚、乙酸乙酯、甲醇、二氯甲烷、乙腈、羟基丙酮、丙酮基磷酸甲酯、氯乙酸甲酯、亚磷酸二甲酯、甲醇、三氟化硼乙醚、乙醚、乙醛、HCl、三聚乙醛二氯亚砜等有机组分污染物,还有HCl、氨、SO2、氯气等无机组分污染物,治理难度大。 8.1.1.1 废气处理措施选择 目前,工业有机废气的处理技术主要有冷凝法、吸收法(水法、有机溶剂法)、吸附法(活性炭颗粒吸附法、活性炭纤维吸附法)、燃烧法(催化燃烧法、蓄热燃烧法、焚烧法)等,相关技术要点比较见表8.1-1。 表8.1-1 有机废气常见处理技术比较

先来说说检索的步骤,这只能是泛泛而谈了。把数据读入JADE后,我一般不做任何处理就先检索物相,有人喜欢先平滑,但是,平滑的数据会失真,如果不是衍射图特别不好,建议不要先做平滑,当然也不要扣背景,扣Ka2了。这样做的目的,只是为了最真实地找出物相来。在按下S/M后,也会有一个提问,也是问要不要扣背景,也是回答N的。 鼠标的右键按下S/M,建议不要用左键按。右键按下后会出现一个对话框,这里要做的主要是: 选择PDF卡片数据库,我一般只选4个库,即无机物,矿物,ICSD无机物和ICSD矿物。当然,如果你做陶瓷,则也应当加上陶瓷库。 第二个要选择的是要不要加入元素过滤器。这是随时改变的。 一个样品第一次检索时,我一般懒得加元素限定条件,也就是不选择元素过滤器,让系统自动在全部卡片上过一遍,看看能否找得到所要的物相。一般都能找出一个两个物相来,选上它。返回到初始窗口。 右键再次按下S/M,打开条件对话框,加入元素限定条件。 加元素绝对不是一古脑儿都加进去,而是有意识,有步骤地加入。检索的过程,我经常说是一个猜数的过程。自己脑子里先有结果,然后再有意识地去找出来,得到验证。 现在很多人做掺杂,做合金的喜欢做大概有10种元素的合金,是否要一次性地把这些元素都加进去呢?肯定是不行的。有些元素,加入量极微,起一些特殊作用,也形成新相,但是,这些相只有通过电子探针或TEM才能找得出来,用XRD是绝对检测不出来的,因此,在加入元素时,要考虑会形成什么样的相,才加入什么样的元素。即使会形成量较多的相,但是,也不要全部加入,一次加入的元素原则上不超过4个,否则就起不到“元素限定”的作用。 在的意识地加入某些元素后,再检索,可能会找到另外一些次要相。 在反复几次后,可能还有一些峰没有找到对应的物相,这时,先点一下“画峰按钮”(即求面积的按钮),在一个较强剩余峰下面划一下,即选定这个峰,再S/M,可能会找到与这个峰对应的物相。 在这里要注意两个问题,一是,不能光看是否与这个峰对应,还应当考虑是否有其它峰与所找出的物相谱对应。 二是要不要加入元素限定,可以先不加入元素,大范围地找,如果找不出,再加入元素限定再找。 如果找选的峰找不出新物相来,则换个峰试试。 检索的步骤就是这样,需要反复地去S/M,支摸索。你可以先把可能的相都选上,然后,再一个一个地验证,如果明显矛盾就去掉。如此反复,以至全部峰都找到相应的物相。 接着说: 如果我们把样品分类,照我的理解,可以分成三大类: 第一类是天然矿物,第二类是人工合成,第三类就是合金。下面我来说说这些样品的特色。 照我的理解,天然矿物是最好分析的,因为就那么些种类,而且,天然矿物的数据库特别地全,所有已知矿物都能找到相应的卡片,不存在“新相”的问题。数据库中的数据最成熟。 但是,天然矿物也是最容易出现“错判”的样品,特别是粘土类样品,更是这样。有些粘土类矿物,大家都长得差不多(峰位重合),很难根据一个谱线来说这个样品一定就有什么什么。 不过,矿物都有自己的一些特性,比如,蒙脱石能吸水、甘油等,遇到这些东西会涨起来,峰位会往左边偏,高岭石在高温下会被烧掉,绿泥石能溶于热盐酸等。因此,分析一个这样的矿物样品需要做

球化剂的球化原理(球墨铸铁中的) 球化剂在铸铁中起什么作用 球墨铸铁由于其高强度、高韧性和低价格,所以在材料市场上仍占有重要的地位,球铁产量并未下降,奥——贝球铁的出现增强了球铁的竞争地位。 1.球铁的生产和研究现状 1. 1常规球铁目前常规球铁——即以铁素体和珠光体为基体的球铁仍占球铁产量中的绝大部分比例。 1.1.1 对影响球铁质量的因素加强控制球铁的组织与性能取决于铸铁的成份和结晶条件以及所用球化剂的质量,研究认为为了确保球铁的机械性能,必须针对铸件具体壁厚、浇注温度、所用球化剂、球化处理工艺、冷却参数的优化以及有效的排渣措施进行严格控制,而适当的降低碳当量,合金化和热处理是改善球铁的有效措施。 1.1.2有效控制铁素体球铁和球光体球铁的生产 控制球铁基体的主要因素有铸铁的成份、所用球化剂、孕育剂的类型,加入方法以及冷却条件等。铸态铁素体球铁的成份控制微过共晶成份,其中碳稍高,但不出现石墨漂浮,含硅稍低,孕育剂硅量应少于3%,锰越低越好,应使 Mn<0.04%,硫、磷应低,使S≤0.02%、P≤0.02%,这是因为硅可改善球铁组织和相应的塑性,Si=3.0~3.5%可得到全部铁素体组织。 有研究指出,Si=2.6~2.8%时,铸铁具有最高的延伸率和冲击韧性,但硅在铁中的显微偏析随着含磷量的增加,这种偏析越严重,并对机械性能有不良影响,特别是当温度低于零度时影响更大,而含硫低可以选用低镁低稀土球化剂球化,并减少“黑斑”缺陷的产生,而“黑斑”主要是镁、铈硫化物和氧化物的聚集物,此外也要用低硅球化剂以保证可以进行多次孕育。 对珠光体球铁而言,在生产时铸铁成份中锰可提高至0.8~1.0%,有些铸件如果是用作耐磨性曲轴时,锰可提高至1.2~1.35%,生产铸态珠光体元素铜。加入量大于1.8%时,它阻碍石墨球化,但促进基体完全珠光体化,一般球铁中铜含量应小于1.5%,锡是强烈的珠光体化元素,其对硬度的影响大于铜和锰,但 Sn≥1.0%时使石墨畸变,因此其含量应限制在0.08%以下。 1.1.3 稀土在球铁中的作用 稀土能促进镁合金的球化效果(球化率和球的圆整度),它对壁厚球铁件中防止球状石墨畸变的效果受到了重视,这也是国内外球化剂中都包含稀土的主要原因之一。 在铸件中有些元素能破坏和阻碍石墨球化,这些元素即所谓的球化干扰元素,干扰元素分为两类,一是消耗球化元素型干扰元素,它们与镁、稀土生成MgS、MgO、MgSe、RE2O3、RE2S3、RE2Te3等,使球化元素降低从而破坏了球状石墨形成;另一类是晶间偏析型干扰元素,包括锡、锑、砷、铜、钛、铝等在共晶结晶时,这些元素富集在晶界,促进使碳在共晶后期形成畸形的枝晶状石墨,球化

精心整理江苏某某实业股份有限公司 车间生产废气处理工程

目录 第一章项目概况.............................................................................................. 错误!未指定书签。第二章工程设计内容...................................................................................... 错误!未指定书签。 2.1工程范围........................................................................................... 错误!未指定书签。 2.2 技术规范.......................................................................................... 错误!未指定书签。 2.3 设计依据.......................................................................................... 错误!未指定书签。 2.4 设计原则.......................................................................................... 错误!未指定书签。 第八章质量保证计划与措施.......................................................................... 错误!未指定书签。 8.1 质量保证计划.................................................................................. 错误!未指定书签。 8.2 质量保证措施.................................................................................. 错误!未指定书签。

什么是物相分析 物相分析主要基于矿石中的各种矿物在各种溶剂中的溶解度和溶解速度不同,采用不同浓度的各种溶剂在不同条件下处理所分析的矿样,使矿石中各种矿物进行分离,从而可测出试样中某种元素呈何种矿物存在和含量多少。 光谱分析和化学分析只能查明矿石中所含元素的种类和含量,还不能指出各种元素是呈何种化合物存在,只有通过物相分析和岩矿鉴定等工作,才能知道矿石中某元素呈什么矿物存在。据已有的资料介绍,对如下元素可以进行物相分析: 铜、铅、锌、锰、铁、钨、锡、锑、钴、铋、镍、钛、铝、砷、汞、硅、硫、磷、钼、锗、铟、铍、铀、镉等。 各种元素需要分析哪几个相,可以查找有关资料,在此不赘述。 同依靠显微镜分析作为主要方法的岩矿鉴定比较,物相分析操作较快,定量准确,但不能将所有矿物一一区分,更重要的是无法测定这些矿物在矿石中的空间分布和嵌布、嵌镶关系,因而在矿石物质组成研究工作中只是一个辅助的方法,不可能代替岩矿鉴定。 对选矿工作人员来说,并不需要掌握物相分析这门技术,主要是要了解物相分析可以做哪些元素?每一种元素需要分析哪几个相?即每一种元素呈哪几种矿物存在?各种矿物的可选性如何?例如某钨矿石,光谱分析只知钨元素的大致含量,化学分析可知钨氧化物的含量,但钨的氧化物究竟是呈白钨矿还是黑钨矿,或者二者皆有,这就必须通过物相分析和岩矿鉴定等综合分析确定:如为白钨矿,可根据其嵌布粒度采用重选或浮选方法;如为黑钨矿目前一般仅采用重选方法;如二者皆有,可用重-浮联合方法处理。有了这些基本概念以后,才能对物相分析提出合理的要求,才能正确分析和运用物相分析资料拟定方案。如果目前不能做的就不要送物相分析样。

球化处理温度 合适的球化处理温度,应保证球化剂充分作用,比重比铁轻的氧化物,夹杂和气体能充分上浮渣中,其适合的处理温度国际、国内均在1400℃,过高球化剂损失过大,过低不利于氧化物夹渣和气体上浮。 孕育剂加入温度,一般结合具体铸件的浇注温度确定。但必须控制孕育剂粒度和浇注温度的配合。采用瞬时孕育方法较好。 所以球墨铸铁铁水过桥温度应控制在1500℃以上,以1530℃左右最佳。 球化铁水的熔炼温度 要得到细小的、圆整的、均匀的球状石墨形态,首先就得将过共晶石墨溶解到结晶临界半径以下,熔炼温度高于1500℃。 要得到好的延伸率和强度性能,必须使晶粒边界上氧化物夹杂、熔炼性气孔最少。据前所述相应的熔炼温度应在1500℃以上。 控制硫含量在0.03~0.02%,控制焦炭加入量,控制氧化带以上的二氧化碳量,以减少焦炭中硫进入量,其熔炼温度应大于1500℃,温度愈高,控制效果愈好,在1530℃最佳。如果采用高科技的热风水冷冲天炉,有高的熔炼温度:低的氧化性气氧,无炉衬操作,同时将炉渣的碱度控制到1.7~2.3,可炉内脱硫,使硫量降到0.04%左右,此时,只需在炉前加简单的连续脱硫装置或采用包内脱硫方法即可稳定地控制硫含量在0.02~0.038%最佳值范围内,可节约球化剂、稳定球铁生产,得到高质量的球墨铸铁。 终上所述,球铁铁水的熔炼温度应高于1500℃,稳定在1530℃左右最佳,不超过1550℃。

铸造铁水温度是否越高越好 1、灰铸铁过热温度与其强度、硬度的关系为: A、在1300~1460℃的范围内,随铁水温度的升高,其抗拉强度、布氏硬度 值都上升。 B、在1460~1500℃的范围内,随铁水温度的升高,其抗拉强度继续上升,但布氏硬度变化不大。 C、在1500~1600℃的范围内,随铁水温度的升高,其抗拉强度还在上升,但布氏硬度下降。 2、随着铁水温度的提高其化学成分与含气量发生变化: 在冲天炉熔炼中,存在着两个反应: 2[C]+O2 2CO [Si]+O2 SiO2 在一定的化学成分和压力下,两者反应有一个平衡温度,对于含C3.3%,Si2 0%的铸铁,其平衡温度TP为1420℃,在铁水处于TP+50℃,就会发生Si的还原反应: SiO2+2C→[Si]+2CO 所以,生产中可观察到,铁水温度越高,硅酸烧损越少,甚至出现增硅现象。 试验表明:过低的浇注温度会提高气孔的废品率,而过高的浇注温度会增加缩孔的废品率。所以,在该生产条件下,普遍认为最佳浇注温度是1395~1420℃,但是,生产条件各自不同,不能照搬别人的结论。 3、铁水温度的选择,应考虑铸件的壁厚、大小和选择的牌号。 通常壁厚越大,浇注温度和过热温度都可适当调低;而随牌号越高,碳当量 越低,铁水温度就要升高。值得指出:牌号越高,虽然温度要求越高,但是其过热度不但没升高,反而下降,所以,尽管高牌号铸件的浇注温度较高,但其铁水的流动能力不如浇注温度较低的低牌号铸件的流动能力,其原因在于:后者的过热度较前者高。

各种球化处理方法述评 发布时间:2012-06-26 07:01:42 浏览次数:217来源:张忠仇,李克锐( 郑州机械研究所, 河南,郑州,450052 ) 摘要:球化处理是生产高质量球铁件的重要环节之一。通过对国内外球化处理方法的介绍和分析,提出应按照球化剂种类、铸件大小,产量规模、生产方法和环保等条件选择最合适的球化处理方法,逐步改变我国大多数工厂只采用冲入法球化处理的状况。 关键词:球墨铸铁;球化处理方法 球化处理是生产高质量球铁件的重要环节之一,我国大多数工厂只采用敞口包冲入法球化处理工艺。这种方法,球化剂烧损大、镁的回收率低,球化不稳定,特别是镁光烟雾,造成铸造车间环境污染。人们也在寻求别的途径进行球化处理,如盖包、转包、喂线等等。某些工厂经过摸索,积累了很好的经验,不断改进,取得很好效果,但也有相当一部分工厂,由于没有掌握要领,采用新方法出现了这样那样的问题,又重新采用冲入法处理。全国铸铁及熔炼专委会在征求部分专家的意见后,认为有必要在第八届学术会议上展开重点研讨。 1、铸铁石墨球化有关问题 自1948年英国莫勒Morrogh和美国INCO公司宣布往铸铁中加入稀土元素铈和镁获得球状石墨,并在1949年开始生产球墨铸铁以来,人们从实践中认识到,使铸铁石墨球化的元素,主要是镁,其它元素(稀土、钙、锂、锶等)在不同条件下虽也有一定的球化能力,但只是用于抑制干扰元素的影响,起辅助球化作用,过量反而会影响球墨的圆整度,影响球化,起不良作用。 郑州机械研究所早在上世纪70~80年代就开始进行稀土、镁元素对铸铁变质作用的研究。试验表明,镁是最好的球化元素,单独用稀土处理,也能球化,但稀土元素球化效果不好、球形差,易出现各种变态石墨、白口倾向大。球化剂中含少量稀土元素能降低保证球化的残余镁量,增加石墨球数,消除干扰元素的作用和减少氧化夹杂,因此球化剂应以镁为主,辅以少量稀土。[1]国外研究工作者如Lalich[2]、Barton[3]也得出了同样的试验结果。 回顾我国球铁发展历程,过去提的“稀土镁球铁”,是在一定历史、物质和技术条件下的产物,现在更名为“镁球铁”或“镁稀土球铁”,或许更科学、更合理。 选择合适的球化处理方法实质就是研究如何提高镁的回收率,即加入最少量的镁(使球

实验1 X射线物相定性分析 一、实验目的 1.了解X射线衍射仪的结构及工作原理。 2.掌握X射线衍射物相定性分析的原理、实验方法以及物相检索方法。 二、实验原理 当一束单色X射线照射到某一结晶物质上,由于晶体中原子的排列具有周期性,当某一层原子面的晶面间距d与X射线入射角θ之间满足布拉格(Bragg)方程:2d sinθ= λ(λ为入射X射线的波长)时,就会产生衍射现象。X射线物相分析就是指通过比较结晶物质的X射线衍射花样来分析待测试样中含有何种或哪几种结晶物质(物相)。 任何一种结晶物质都有自己特定的结构参数,即点阵类型、晶胞大小、晶胞中原子或离子的数目、位置等等。这些结构参数与X射线的衍射角θ和衍射强度I有着对应关系,结构参数不同则X射线衍射花样也各不相同。因此,当X射线被晶体衍射时,每一种结晶物质都有自己独特的衍射花样,不存在两种衍射花样完全相同的物质。 通常用表征衍射线位置的晶面间距d(或衍射角2θ)和衍射线相对强度I的数据来代表衍射花样,即以晶面间距d为横坐标,衍射相对强度I为纵坐标绘制X射线衍射图谱。目前已知的结晶物质有成千上万种。事先在一定的规范条件下对所有已知的结晶物质进行X射线衍射,获得一套所有结晶物质的标准X射线衍射图谱(即d-I数据),建立成数据库。当对某种材料进行物相分析时,只需要将其X射线衍射图谱与数据库中的标准X射线衍射图谱进行比对,就可以确定材料的物相,如同根据指纹来鉴别人一样。 各种已知物相X射线衍射花样的收集、校订和编辑出版工作目前由国际性组织“粉末衍射标准联合委员会(JCPDS)”负责,每一种物相的X射线衍射花样制成一张卡片,称为粉末衍射卡,简称PDF卡,或称JCPDS卡。通常的X射线物相分析即是利用PDF卡片进行物相检索和分析。 当多种结晶物质同时产生衍射时,其衍射花样也是各种物质自身衍射花样的机械叠加——它们相互独立,不会相互干涉。逐一比较就可以在重叠的衍射花样

影响球化效果的几方面因素及解决方法 1、原材料。 使用废钢方面,由于货源不固定,因而造成成分的波动与偏差,如果是生产铁素体基体材质的铸件,则应选用碳素钢成分的废钢,例如A3钢、45钢等角钢、工字钢等;也可以适度用些不含Cr的合金钢。 在外观方面,最好不得有铁锈、油漆、油圬以及焊缝等,因为铁锈主要是FeO等,在球化反应时会消耗Mg元素,影响球化率;油漆尤其是橘黄色、绿色,是由含Pb约64%和Cr约16.1%的颜料配置而成;焊缝金属一般含有O、H、S、P、Sn、Pb等有害杂质,这些干扰杂质元素,尤其是Pb会进入铁液之中,直接会是石墨形态变异。 尽量少用表面附着较多的煤(煤中S、P含量高)、或铁锈的废钢,以及废钢中夹杂锌、铝、铅、铬、铜等反球化元素,上料工一定要多加注意不能用不明来源的废生铁铸件和玛钢件。 增碳剂一定要保持干燥,受潮后的增碳剂会导致铁水中含O、H等元素增加,造成铁水过度氧化,影响球化效果。 2、出炉温度 出炉温度尽量控制在1480-1500℃,在球化包温度较低时,可以适当提高 10-30℃。但最高不能超过1538℃的临界温度。否则会造成球化反应剧烈(过度烧损球化剂)、夹渣、冷隔等现象。 3、捣包 捣包注意:①填充后应进行紧实,使合金之间的空隙或缝隙最小,堆积密度最大;也就是必须分层用力捣实,②必须有覆盖物,覆盖物可以说是千差万别,主要目的是延缓起爆、预处理等,③现场操作操作注意一定要覆盖严实,不要有缝隙,充分体现既覆又盖的目的;④覆盖后的体积最好和处理包凹槽相吻合。 4、扒渣 扒渣应迅速和彻底,防止铁水回硫,第二次氧化 5、覆盖 扒渣后,覆盖足量的保温剂,保证铁水温度下降缓慢,利于浇注。 6、浇注时间尽量在12分钟内完成,以免温度过低和孕育衰退。

1.生物除臭工艺 BCE系列生物除臭设备适用行业 海德利尔HB系列生物除臭设备适用于市政污水处理厂、污水泵站、垃圾处理厂(站)、石油石化、医药化工、食品加工、喷涂、印刷、纺织印染、皮革加工等生产行业的恶臭控制。 生物净化工艺能够有效的降解以上各行业相关系统产生的硫化氢、氨、甲烷、三甲胺、甲硫醇、甲硫醚、二甲二硫、二硫化碳和苯乙烯等污染物质,这些恶臭成分主要是水中有机物在缺氧条件下的产物。后段过滤床根据废气源条件可选配,以强化处理。(如活性炭吸附除臭、植物液除臭等)。 生物净化工艺介绍 各臭气源点的臭气经集气系统负压收集后,通过离心风机的抽送,被直接导入洗涤—生物滤床除臭设备。前段洗涤床具有有效除尘、调节臭气的湿温度、消减峰值浓度冲击、去除部分水溶性物质等功能。在后段的多级生物过滤床内,通过气液、液固传质由多种微生物将致臭物质降解。 含硫系列臭气被氧化分解成S、SO32—、SO42—。硫黄氧化菌的作用是清除硫化氢、甲硫醇、甲基化硫等硫黄化合物。含氮系列臭气被氧化分解成NH4+、NO2—、NO3—,消化菌等氮化菌的作用是清除恶臭成分中的氮。当恶臭气体为H2S时,专性的自养型硫氧化菌会在一定的条件下将H2S氧化成硫酸根;当恶臭气体为有机硫如甲硫醇时,则首先需要异氧型微生物将有机硫转化成H2S,然后H2S再由自养型微生物氧化成硫酸根。H2S+O2+自养硫化细菌+CO2→合成细胞物质+SO42—+H2O CH3SH→CH4+H2S→CO2+H2O+SO42— 当恶臭气体为NH3时,氨先与水反应生成氨水,然后在有氧条件下,经亚硝酸细

菌和硝酸细菌的硝化作用转为硝酸,在兼性厌氧条件下,硝酸盐还原细菌将硝酸盐还原为氮气。 硝化:NH3+O2→HNO2+H2O HNO2+O2→HNO3+H2O 反硝化:HNO3→HNO2→HNO→N2O→N2 后段过滤床根据废气源条件可选配,以强化处理。(如活性炭吸附除臭、植物液除臭等) BCE系列生物净化装置性能特点 微生物活性强生物填料寿命长 表面积大生物膜易生长、耐腐蚀、耐生物降解、保湿性能好、孔隙率高、压损小及良好的布气布水等特性,使用寿命可达8-10年。 设备操作简单实现自动控制 工艺运行按PLC设置实现完全自动、运行稳定、无人管理,可24小时连续运行,也适合于间断运行。 运行能耗少 由于本填料良好的保湿性能,喷淋水间歇运行,水的消耗量少。填料本身耐生物腐蚀,填料本身没有损耗,可长期稳定运行。 除臭工艺先进、合理无二次污染 有效去除硫化氢、氨气、甲硫醇等特定污染物,去除率高达95%以上,任何季节、气候条件下都能满足各地最严格的除臭环保要求。排放产物人畜无害,属环境友好性技术,无二次污染。 2.低温等离子体技术 低温等离子体除臭设备适用行业

球化分级(摘自GB/T9441-1988) 发布时间:2007-3-1 13:34:34 浏览次数:4 球化分级说明球化率/% 1级石墨呈球状,少量团状,允许极少 量团絮状 》95 2级石墨大部分呈球状,余为团状和 极少量团絮状 90-<95 3级石墨大部分呈团状和球状,余为 团絮状,允许有极少量蠕虫状 80-<90 4级石墨大部分呈团絮状和团状,余 为球状和少量蠕虫状 70-<80 5级石墨呈分散分布的蠕虫状、球 状、团状、团絮状 60-<70 6级 石墨呈聚集分布的蠕虫状、片状 及球状、团状、团絮状 资讯来源:国家标准化管理委员会发布人:国际铸业咨询 单铸试块的力学性能(摘自GB/T1348-1988) 发布时间:2007-3-1 12:17:46 浏览次数:5 单铸试块的力学性能(摘自GB/T1348-1988) 牌号抗拉强度σ/Mpa屈服强度σ/Mpa断后伸长率σ/Mpa供参考 最小值硬度HBS 主要金相组织 QT400-18 400 250 18 130-180 铁素体 QT400-15 400 250 15 130-180 铁素体 QT450-10 450 310 10 160-210 铁素体 QT500-7 500 320 7 170-230 珠光体+铁素体 QT600-3 600 370 3 190-270 珠光体+铁素体 QT700-2 700 420 2 225-305 珠光体 QT800-2 800 480 2 245-335 珠光体或回火组织QT900-2 900 600 2 280-360 贝氏体或回火马氏体资讯来源:国家标准化管理委员会发布人:国际铸业咨询网

综合废气工艺设计 编制依据 公司有关领导的情况介绍和我方技术人员实地考察。 《中华人民共和国环境保护法》。 《中华人民共和国大气污染防治法》。 《环境空气质量标准》(GB3095-1996)。 《大气污染物排放标准》(GB16297-1996)。 《建筑结构荷载规范》(GBJ9-87)。 《通用设备安装工程质量检验评定标准》(TJ305-79) 工艺流程选择 针对废气排放所含物质,治理方案考虑采用填料喷淋塔进行处理。喷淋塔是利用吸收的原理来达到处理废气的目的。吸收法处理是利用液态吸收剂处理气体混合物以除去其中某一种或几种气体的过程。在这过程中会发生某些气体在溶液中溶解的物理作用,这是物理吸收。也有气液中化学物质之间发生化学反应,这是化学吸收。吸收作用常用于气体污染物的处理与回收。 吸收法的特点是既能吸收有害气体,又能除掉排气中的粉尘,吸收法分为物理吸收和化学吸收两种。物理吸收是用液体吸收有害气体和蒸气时纯物理溶解过程。它适用于在水中溶解度比较大的有害气体和蒸气,一般吸收效率较低。化学吸收是在吸收过程中伴有明显的化学反应,不是纯溶解过程。化学吸收效率较高,是目前应用较多的有害气体处理方法。本工艺采用的方法就是利用物理与化学的

方法处理废气的,化学吸收过程采用NaOH 溶液做吸收剂。 反应原理: 吸收是中和反应,尾气中的二氧化硫被氢氧化钠溶液吸收.在吸收塔内化学反应方程为: SO2+2NaOH=Na2SO3+H2O SO3+2NaOH=Na2SO4+H2O 应用碱液吸收有害气体时,碱液浓度的高低对化学吸收的传质速度有很大的影响。当碱液的浓度较低时,化学传质的速度较低;当提高碱液浓度时,传质速度也随之增大;当碱液浓度提高到某一值时,传质速度达到最大值,此时碱液的浓度称为临界浓度;当碱液浓度高于临界浓度时传质速度并不增大。 工艺流程的说明 用吸收法处理有害气体在真空泵房上设密闭罩,密闭罩上部设排风口将房内产生的废气排出,保持房内一定负压,废气排出后进入填料喷淋吸收塔。废气进入吸收塔,塔体上部喷淋碱性吸收液,下部进入塔体的有害气体与喷淋液呈逆流流动,废气由风机压入净化塔内的匀压室,经过不等速迂回式的二道喷雾处理,进入净化塔内筒处理器,废气穿过有填料组成的填料层,再经过二道喷雾处理,使气液两相充分接触发生吸收反应,达到高效净化之目的。经处理后的废气再经过脱水器脱液处理,然后排入大气。净化后的废气达到排放标准。吸收了废气后的吸收液流入塔底循环碱液槽中,用耐腐蚀的碱液泵抽出重新送进吸收塔,这样循环往复,不断地对废气

球化处理工艺 1.熔炼设备选择 1.1熔炼设备的选用首先是在满足生产需要的前提下,遵循高效、低耗的原则。感应电炉的优点是:加热速度快,炉子的热效率较高,氧化烧损较轻,吸收气体较少。因此,用中频电炉熔炼,可避免增硫、磷问题,使铁水中P不大于0.07%、S不大于0.05%。 1.2 球化包的确定 为了提高球化剂的吸收率,增加球化效果,球化处理包应比一般铁液包深。球化包的高度与直径之比确定为2:1。 2 原材料选择 2.1 炉料选择 球铁球化剂的加入效果条件是:高碳、低硅、大孕育量。为了稳定化学成分和有效地控制促进白口化元素和反球化元素,保证熔炼铁水的质量,选用张钢Z14生铁,其化学成分:C>3.3%,Si 1.25%~1.60%,P≤0.06%,S≤0.04%。 2.2 球化剂的选择 球化剂的选用应根据熔炼设备的不同,即出铁温度及铁液的纯净度(如含硫量、氧化程度等)而定。我国最常用的是稀土镁硅铁球化剂,采用这种球化剂处理时,由于合金中含硅量较高,可显著降低镁处理时反应的剧烈程度。同时也能因增硅而有些孕育作用。电炉生产时,因温度相对较高,所用球化剂的化学成分见表1。 表1 球化剂FeSiMg8Re7化学成分

电炉项目球化剂成分/% 出铁温度/℃S Mg Re Si 1420~1480 ≤0.047.0~9.0 6.0~8.0 ≤44.0 3 炉前控制 3.1 化学成分选择 球铁原铁液应高碳、低硅、低硫、低磷。控制好硫的含量,是生产球铁的一个重要条件。几种牌号的球铁的化学成分见表2。 3.2 球化和孕育处理 球化剂加入量应根据铁液成分、铸件壁厚、球化剂成分和球化处理过程的吸收率等因素分析比较确定。一般为1.6%~2.0%,若球化剂放置时间较长,则应适量多加。球化反应控制的关键是镁的吸收率,温度高,反应激烈,时间短,镁烧损多,球化效果差;温度低,反应平稳,时间长,镁吸收率 表2 球铁化学成分% 牌号 C Si Mn S P QT400~18 球化前3.6~4.1 0.9~1.2 ≤0.4≤0.05≤0.07 球化后 3.5~4.0 2.6~3.2 ≤0.02 QT450~10 球化前3.6~4.1 0.9~1.2 ≤0.4≤0.05≤0.07 球化后3.5~3.9 2.5~3.0 ≤0.02 QT600~3 球化前3.6~3.9 0.9~1.2 0.6~0.8 ≤0.05≤0.07 球化后3.5~3.8 2.2~2.6 ≤0.02 QT700~2 球化前3.6~3.9 0.9~1.2 0.6~0.8 ≤0.05≤0.07 球化后 3.5~3.8 2.1~2.5 ≤0.02

钴矿石物相分析 钴矿石物相分析,通常只测定硫化物钴、氧化物钴以及难溶矿脉中的钴。用溴溶液分解黄铁矿、黄铜矿、方铅矿、闪锌矿等硫化矿物,以测定硫化物钴。再采用盐酸—盐酸羟胺溶液分解赤铁矿、锰矿、针铁矿等氧化矿物,以测定氧化物钴。用王水溶解残渣,以测定难溶脉石中的钴。 钴矿石物相分析流程图 一、试剂 溴溶液称取溴化钠50克,溶于800毫升水中,移入1000毫升容量瓶中。加入液体溴,剧烈摇动至有少量溴不溶为止,用水稀释至刻度。再强烈摇动至有少量溴不溶为止。 盐酸—盐酸羟胺溶液取盐酸羟胺25克,溶于少量水中。加盐酸300毫升,用水稀释至1000毫升。 二、分析手续 硫化物钴的测定:称取0.5克试样,置于150毫升锥形瓶中。加溴溶液50毫升,加盖,在80~100°水浴上保温2小时。取下盖子,将锥形瓶移到电热板上煮沸数分钟,赶去剩余溴。取下,稍冷后用双层定性滤纸过滤,用水洗涤锥瓶及残渣4~5次,滤纸及残渣放回原锥瓶中留待测定氧化物钴和难溶脉石中的钴。 视钴的含量,取部分或全部滤液,加磷酸数毫升,置电热板上加热蒸发至剩有0.5~1毫升溶液,以下用亚硝基红盐比色法进行显色,比色。

氧化物钴的测定:将浸取硫化物钴后的残渣及滤纸置于原锥形瓶中,加入盐酸—盐酸羟胺溶液70毫升,加盖,在沸水浴上保温2小时。取下过滤,用时洗涤锥瓶及残渣6~8次。 视钴的含量,取部分或全部滤液,加硝酸数毫升,置电热板上加热蒸发至剩有0.5~1毫升溶液,以下用亚硝基红盐比色法进行显色,比色。 难溶脉石中钴的测定:将浸取氧化物钴后的残渣及滤纸移入瓷坩埚内,低温灰化后,移入150毫升烧杯中,加氟化铵少许,用王水分解。按亚硝基红盐比色法测定难溶脉石中的钴。

XRD实验物相定性分析 一、实验目的 1、学习了解X射线衍射仪的结构和工作原理。 2、掌握X射线衍射物相定性分析的原理和实验方法。 3、掌握X射线分析软件Jade5.0和图形分析软件OriginPro的基本操作。

二、实验仪器 D8 Advance型X射线衍射仪 组成:主要由X射线发生器、测角 仪、辐射探测器、记录单元及附件(高 温、低温、织构测定、应力测量、试样 旋转等)等部分组成。 核心部件:测角仪 (1)测角仪 C-计数管;S1、S2-梭拉缝;D-样品;E-支架;K、 L-狭缝光栏;F-接受光栏;G-测角仪圆;H-样品台; O-测角仪中心轴;S-X射线源;M-刻度盘; 图1. 测角仪结构原理图 图2. 测角仪的光路图 X射线源S是由X 射线管靶面上的线状焦斑产生的线状光源。线状光源首

先通过梭拉缝S1,在高度方向上的发散受到限制。随后通过狭缝光栅K,使入射X射线在宽度方向上的发散也受限制。经过S1和K后,X射线将以一定的高度和宽度照射在样品表面,样品中满足布拉格衍射条件的某组晶面将发生衍射。衍射线通过狭缝光栏L、S2和接受光栏F后,以线性进入计数管C,记录X射线的光子数,获得晶面衍射的相对强度,计数管与样品同时转动,且计数管的转动角速度为样品的两倍,这样可以保证入射线与衍射线始终保持2θ夹角,从而使计数管收集到的衍射线是那些与样品表面平行的晶面所产生的。θ角从低到高,计数管从低到高逐一记录各衍射线的光子数,转化为电信号,记录下X射线的相对强度,从而形成 2 — I的关系曲线,即X射线衍射花样。 相对 (2)X射线发生器 图3. X射线产生装置 X 射线管实际上就是一只在高压下工作的真空二极管,它有两个电极:一个是用于发射电子的灯丝,作为阴极,另一个是用于接受电子轰击的靶材,作为阳极,它们被密封在高真空的玻璃或陶瓷外壳内。X射线管提供电部分至少包含有一个使灯丝加热的低压电源和一个给两极施加高电压的高压发生器。当钨丝通过足够的电流使其发生电子云,且有足够的电压(千伏等级)加在阳极和阴极间、使得电子云被拉往阳极。此时电子以高能高速的状态撞击钨靶,高速电子到达靶面,运动突然收到阻止,其动能的一小部分便转化为辐射能,以X射线的形式放出。产生的X射线通过铍窗口射出。 改变灯丝电流的大小可以改变灯丝的温度和电子的发射量,从而改变管电流和X射线强度的大小。改变X光管激发电位或选用不同的靶材可以改变入射X 射线的能量或在不同能量处的强度。 (3)计数器

球化处理 球化处理的作用是使石墨在结晶生长时长成球状来改善基体形貌来提高铸件的力学性能。 常用的球化剂 生产条件下目前常用的是含Mg、Ce和Y(钇)三种元素球化剂,工业上常用这三种元素为基本成分而制成。 1、镁球化剂的特点 密度为1.7238g/cm3,熔点为651℃,沸点1107℃,起其化学性质活泼,脱硫去氧能力很强,另外还使共晶点向右下方移动。 镁的优点: ①脱氧去硫,净化铁水。 ②起搅拌作用,提高动力学条件。 ③球化作用。铁水中残余镁的量在0.04%---0.06%。 镁的缺点:抗干扰能力差。 2、稀土镁合金球化剂的特点 稀土的作用: ①脱氧去硫,净化铁水。大于镁的作用。 ②抗干扰能力强于镁。 ③球化作用。小于镁的作用。 稀土的缺点: ①白口倾向大 ②原子量大,动力学条件差

③球化能力小于镁 球化剂的处理方法: 1.冲入法; 该浇包分为凹坑式、堤坝式和复包式等。 2.型内球化法; 该方法的优点是球化剂的吸收率高,所得球铁的性能比普通冲入法的高,特别是抗拉强度较高的情况下伸长率也高。此外还克服了孕育衰退和球化衰退的问题。 3.盖包法。 优点:①比冲入法的镁利用率高10-20%;②球化剂加入的量少;③工作条件改善了。 4.自建压力加镁法; 特点:①以纯镁作为球化剂,降低了成本; ②镁的吸收率高,达到了60-80% ; ③处理的铁液在3T以上。 ④倒包补加铁液1/2-1/3,同时孕育处理。 ⑤危险系数大 5.转动包法; 特点:①应用于含硫高的铁水,可处理含量为0.3%的铁液。 ②镁的加入量为0.14-0.20%。 6.镁合金法;常用的合金有Si-Fe-Mg、Cu-Mg、Ni-Mg、Ni- Si-Mg等。 7.喂丝法; 特点:①需要平底包,且H/D=1.5-2的细长包和加盖;

1. 生物除臭工艺 BCE 系列生物除臭设备适用行业 海德利尔 (站八 石油石化、医药化工、食品加工、喷涂、印刷、纺织印染、皮革加工等 生产行业的恶臭控制。 生物净化工艺能够有效的降解以上各行业相关系统产生的硫化氢、 氨、甲烷、三 甲胺、甲硫醇、甲硫醚、二甲二硫、二硫化碳和苯乙烯等污染物质,这些恶臭成 分主要是水中有机物在缺氧条件下的产物。后段过滤床根据废气源条件可选配, 以强化处理。(如活性炭吸附除臭、植物液除臭等)。 生物净化工艺介绍 各臭气源点的臭气经集气系统负压收集后, 通过离心风机的抽送,被直接导入洗 涤一生物滤床除臭设备。前段洗涤床具有有效除尘、调节臭气的湿温度、消减峰 值浓度冲击、去除部分水溶性物质等功能。在后段的多级生物过滤床内,通过气 液、液固传质由多种微生物将致臭物质降解。 含硫系列臭气被氧化分解成S 、S03—、S04—。硫黄氧化菌的作用是清除硫化 氢、甲硫醇、甲基化硫等硫黄化合物。含氮系列臭气被氧化分解成 NH4+ NO —、 NO —,消化菌等氮化菌的作用是清除恶臭成分中的氮。当恶臭气体为 H2S 时, 专性的自养型硫氧化菌会在一定的条件下将 H2S 氧化成硫酸根;当恶臭气体为有 机硫如甲硫醇时,则首先需要异氧型微生物将有机硫转化成 H2S 然后H2S 再由 自养型微生物氧化成硫酸根。 H2S+O2自养硫化细菌+C03合成细胞物质 +SO42-+H20 CH3SH> CH4+H2&CO2+H2O+SO —2 当恶臭气体为NH3时,氨先与水反应生成氨水,然后在有氧条件下,经亚硝酸细 塑料 制药 安革L 食品厂 纺织L

菌和硝酸细菌的硝化作用转为硝酸, 在兼性厌氧条件下,硝酸盐还原细菌将硝酸 盐还原为氮气。 硝化:NH3+gHNO2+H2O HN02+8HN03+H20 反硝化:HNgHNgHNO> N2O> N2 后段过滤床根据废气源条件可选配,以强化处理。 (如活性炭吸附除臭、植物液 除臭等) BCE 系列生物净化装置性能特点 微生物活性强生物填料寿命长 表面积大生物膜易生长、耐腐蚀、耐生物降解、保湿性能好、孔隙率高、压损小 及良好的布气布水等特性,使用寿命可达 8-10年。 设备操作简单实现自动控制 工艺运行按PLC 设置实现完全自动、运行稳定、无人管理,可24小时连续运行, 也适合于间断运行。 运行能耗少 由于本填料良好的保湿性能,喷淋水间歇运行,水的消耗量少。填料本身耐生物 腐蚀,填料本身没有损耗,可长期稳定运行。 除臭工艺先进、合理无二次污染 有效去除硫化氢、氨气、甲硫醇等特定污染物,去除率高达95鸠上,任何季节、 气候条件下都能满足各地最严格的除臭环保要求。 排放产物人畜无害,属环境友 好性技术,无二次污染。 2. 低温等离子体技术 低温等离子体除臭设备适用行业 电子制遗 印剧 轮胎 制药 化工 化纤

第三节球化处理工艺 球化处理主要包括以下内容: (1)铸铁化学成分的选择; (2)球化剂的选择、加入量; (3)球化处理方法; (4)球墨铸铁的孕育处理; (5)球化效果的检验。 球墨铸铁球化处理工艺的制订应充分考虑球墨铸铁的牌号及其对组织的要求、铸件几何形状及尺寸、铸型的冷却能力、浇注时间和浇注温度、铁液中微量元素的影响以及车间生产条件等因素。 一、球墨铸铁化学成分的选择 同普通灰铸铁一样,球墨铸铁化学成分主要包括碳、硅、锰、硫、磷五大常见元素。对于一些对组织及性能有特殊要求的铸件,还包括少量的合金元素。同普通灰铸铁不同的是,为保证石墨球化,球墨铸铁中还须含有微量的残留球化元素。下面着重介绍这些元素在球墨铸铁中的作用及其选择原则。 1、碳及碳当量 碳是球墨铸铁的基本元素,碳高有助于石墨化。由于石墨呈球状后石墨对机械性能的影响已减小到最低程度,球墨铸铁的含碳量一般较高,在3.5~3.9%之间,碳当量在4.1~4.7%之间。铸件壁薄、球化元素残留量大或孕育不充分时取上限;反之,取下限。将碳当量选择在共晶点附近不仅可以改善铁液的流动性,对于球墨铸铁而言,碳当量的提高还会由于提高了铸铁凝固时的石墨化膨胀提高铁液的自补缩能力。但是,碳含量过高,会引起石墨漂浮。因此,球墨铸铁中碳当量的上限以不出现石墨漂浮为原则。 2、硅 硅是强石墨化元素。在球墨铸铁中,硅不仅可以有效地减小白口倾向,增加铁素体量,而且具有细化共晶团,提高石墨球圆整度的作用。但是,硅提高铸铁的韧脆性转变温度(见图4—6),降低冲击韧性,因此硅含量不宜过高,尤其是当铸铁中锰和磷含量较高时,更需要严格控制硅的含量。球墨铸铁中终硅量一般在1.4—3.0%。选定碳当量后,一般采取高碳低硅强化孕育的原则。硅的下限以不出现自由渗碳体为原则。 图4—6 硅对铁素体球墨铸铁脆性转变温度的影响 球墨铸铁中碳硅含量确定以后,可用图4—7进行检验。如果碳硅含量在图中的阴影区,则成分设计基

低碳钢的等温球化处理 1.前言 近几年来,紧固件行业非标、异型件产品的增多,造成了冷挤压工艺得到了迅速发展,由于产品规格形状各异,这势必给这些零件的软化处理带来了更高的要求。例如,常用的冷镦钢线材ML8Ae、ML10、ML15或ML20,以SWRCH8A、SWRCH8A、SWRCH10A、SWRCH15A、SWRCH22A等牌号居多,要求进行球化退火,以获得铁素体基体上均匀分布的球状碳化物组织。球化组织硬度低、塑性好,冷作或冷挤压时不易产生裂纹。 对于断面缩减率达70% -- 85%的零件,若中间退火工艺不当,不仅不能充分发挥材料塑性,而且会给冷挤成型带来诸多困难。 2.退火工艺 ①.退火前组织材料ML10钢,经金相检验,其组织为铁素体+片层状珠光体。硬度为66--72H RB,组织中有成分偏析,其带状组织≤3级。 ②退火工艺试验 a.等温退火,900℃×3--5h炉冷,660—650℃等温4--6h炉冷,晶粒度5--6级,硬度55--58H RB,铁素体+片状珠光体,在6000KN油压机上冷挤成型时,,压力不稳定,有跳模现象。由于奥氏体化温度过高,形成的奥氏体成分均匀,减少了珠光体的形核率。因此,获得的是片层状珠光体组织,片状珠光体具有较大的相界面,晶界又是位错运动的最大障碍,加上片状珠光体中的亚晶界,构成许多亚晶粒,阻碍了塑性变形时位错的运动,使位错滑移受阻,变形抗力上升,塑性下降。 b.普通退火900℃×3--5h炉冷至500℃出炉,晶粒度5--6级,硬度56--60HRB,虽可以缩短退火时间,但是冷挤压一次合格率低,报废率达10%以上,并且冷挤件长短不一,有严重挤不足现象,这是因为普通退火时线材随炉冷却,各部分冷却不一致。而过冷奥氏体在连续冷却中进行,珠光体转变是在一定范围内进行的,高温区形成珠光体较粗,低温区形成的珠光体较细。这种粗细不等的珠光体将引起力学性能的不均匀,不利于零件的冷挤压。 c.等温球化退火 760—770℃保温3--4h,炉冷至660—680℃等温4--6h至500℃出炉。由于降低了奥氏体化温度,渗碳体只部分溶解,碳化物呈小球,点状分布在铁素体基体上,晶粒度