J-机修工执行

C-操作者执行班

日

周

月

季

半年

年

●

●

●

●

●

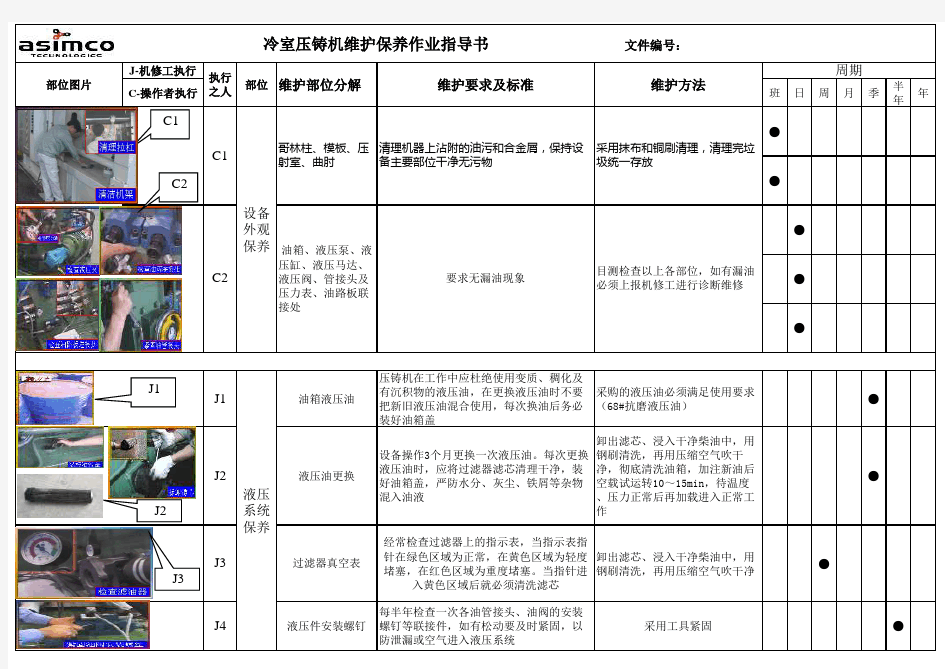

J1

油箱液压油

压铸机在工作中应杜绝使用变质、稠化及

有沉积物的液压油,在更换液压油时不要把新旧液压油混合使用,每次换油后务必装好油箱盖

采购的液压油必须满足使用要求(68#抗磨液压油)●

J2

液压油更换设备操作3个月更换一次液压油。每次更换液压油时,应将过滤器滤芯清理干净,装好油箱盖,严防水分、灰尘、铁屑等杂物混入油液卸出滤芯、浸入干净柴油中,用

钢刷清洗,再用压缩空气吹干净,彻底清洗油箱,加注新油后空载试运转10~15min,待温度、压力正常后再加载进入正常工

作●

J3过滤器真空表经常检查过滤器上的指示表,当指示表指

针在绿色区域为正常,在黄色区域为轻度堵塞,在红色区域为重度堵塞。当指针进入黄色区域后就必须清洗滤芯卸出滤芯、浸入干净柴油中,用钢刷清洗,再用压缩空气吹干净

●

J4

液压件安装螺钉每半年检查一次各油管接头、油阀的安装螺钉等联接件,如有松动要及时紧固,以防泄漏或空气进入液压系统

采用工具紧固

●

目测检查以上各部位,如有漏油必须上报机修工进行诊断维修

液压系统保养冷室压铸机维护保养作业指导书 文件编号:

维护要求及标准维护方法

部位C1设备外观

保养 油箱、液压泵、液压缸、液压马达、液压阀、管接头及压力表、油路板联接处

部位图片

执行

之人维护部位分解

周期

C2

采用抹布和铜刷清理,清理完垃圾统一存放

要求无漏油现象

哥林柱、模板、压射室、曲肘清理机器上沾附的油污和合金屑,保持设备主要部位干净无污物C1

J1

J2

J3

C2

J-机修工执行

C-操作者执行班

日

周

月

季

半年

年

J5

氮气罐氮气无泄漏现象关停电动机,按下急停按钮,旋开截止阀(部分机型可自动泄荷),待油压降为零时,此时氮气压力表指示值为蓄能器的氮气压力,各氮气压力必须符合机器使用说明书规定值

●

J6

油泵

检查配流盘,吸、压油工作腔等相关零件的磨损情况,磨损严重时内泄大,压力损失大

修理或更换

●换向阀、溢流阀、减压阀、泄荷阀、单向阀等阀芯

是否磨损,是否存在内泄现象。检查溢流阀,减压阀阻尼孔是否堵塞,对压力的控制

是否灵敏、准确修理或更换

●开锁模油缸,射料

油缸,顶针油缸缸套

是否被拉花,各密封件是否有磨损或损坏,否则应予以修理或更换,以免造成较大的压力损失

修理或更换

●J8油路板上的溢流阀,电比例阀,减压阀不得随意调整,溢流阀、减压阀调整后要注意拧紧锁紧螺母,以免调整好的压力在机器工作的过程中发生改变

修理或更换

●

C 3

油温

平时开机一小时后需检查油温,可直接由温度计读取,油温必须低于55℃

修理或更换

●

冷却系统冷却系统各连接水管检修一次,检查管道是否有腐蚀、漏水,

清洗紧固●冷却水机器冷却水应釆用净化淡水,使用江河水必须经过水塔过滤,过滤器装置每半年需清理一次

清洗紧固●冷却器

管壁内表面积垢,热交换性能下降,应拆除冷却器两端外盖清理积垢

清洗紧固

●

保持电箱内部的干燥和整洁,电箱内部不能存放导线,金属制品,磁性物质或易燃物等杂物。确保电箱内部气流通畅和散热良好使用压缩空气吹除电箱内元器件上的灰尘,保持元器件干净整洁●走线要整齐,线号要符合图纸要求,多余的

线要剪掉,绝不允许随意搭线或较长的裸露

导线存放在电箱内部

整理●检查电箱内的接地装置是否良好,以防触电

事故的发生

检查紧固

●

液压系统保养冷室压铸机维护保养作业指导书 文件编号:

部位图片

执行

之人部位维护部位分解

维护要求及标准周期

冷却

系统保养

维护方法

电气控制箱

电气系统

保养

J9

J10J7

J5

J6

J7

C3

J10

J8J9

J-机修工执行

C-操作者执行班日周月季半

年

年

J11电气控制箱每隔半年要紧固一次电箱内所有接线端子,

警防因松动而导致接触不良或发生放电现

象,如接触器的输入、输出端子、电源的输

入端子等,对于大电流的接线端子,线耳要

用专用工具压紧,线耳的导电部分要磨平,

如电机的接线端子等

检查紧固●

从主电箱至操纵面板,各小电盒的控制线,

电源线都要穿金属软管保护或置于机架槽

钢内,软管必须用扎带扎好,外部线路需注

意以下几个方面:

1.1 避免较长的线路悬挂。

1.2 避免机械运动时的摩擦和碰伤、

拉断线路等现象

检查紧固●

油路板上的油阀信号线要釆用钢网线检查紧固●

日常的修理过程中,严禁乱搭线路,走线要

规范,各中途小电箱必须盖好盖。线型要符

合使用要求,线号要与主电箱引出线号一

致,不得随意更改或丢失

检查紧固●

检查各行程开关的检测头和接线端子是否

松动,动作是否灵敏,行程开关的安装螺丝

是否松动,安装位置是否符合要求,活动部

件是否磨损等。如检查安全门吉制等,如

有异常需及时处理,使用一年后吉制需全部

检查紧固●

J13检查一次各感应吉制,包括控制射料锁模

行程的感应吉制,顶针吉制,擦除其表面的

灰尘、油迹,磁性物质等。据使用要求合理

调整各感应吉制的位置。感应吉制检测面

距检测物体约3-5MM

检查紧固●

每半年检修一次操纵面板,观察各按钮的安

装是否松动,接线端子是否松脱,用万用表

检测各按钮相关点的通断是否安全可靠

检查紧固●

J14电机电动机应每三个月清理和检修一次。电动

机在使用时应防止异物进入机体,防止风

罩,风道被堵塞,一旦发现以上异样情

况,应停机及时处理

检查清理●

冷室压铸机维护保养作业指导书 文件编号:

部位图片

执行

之人

部位维护部位分解维护要求及标准维护方法

周期外部线路

外部信号线路保养

电气

系统

保养

J12

J11

J12

J12

J14

J-机修工执行

C-操作者执行班日周月季半

年

年

J15曲肘螺钉曲肘(机铰)是合模系统的关键部件,每

三个月应将曲肘(机铰)部分的螺钉重新

拧紧一次

检查紧固●

J16中板铜司定期检查动型座板滑动轴承(铜司)、密

封圈(尘封)。如有磨损,应及时更换

检查更换●

射料中心冷室机每年应检查射料中心一次。确认压

射室与压射活塞杆的同轴度在要求值内

检查调整●

周边及时清理料渣。

要及时清理飞料及料渣检查清理●

热作件配合面压射过程中若出现冲头运动阻力加大,速

度变慢,甚至有料液从浇口飞溅出时,应

及时对冲头及压射室(入料筒)进行检

查,更换磨损的冲头。热室机翻料时检查

锤头、钢令,必要时更换

检查紧固●

冷却冷室机应注意检查冲头冷却水系统,热室

机检查扣咀及射料油缸冷却水管温度,要

求无漏水、不过热

检查紧固●

J18设备油嘴每月应对全机所有润滑脂油嘴打一次润滑

脂,应选用锂基润滑脂和二硫化钼润滑脂

。注意动型座板滑动轴承处润滑脂不可注

入太多,以防尘封滑出孔外

采用二硫化钼润滑脂●

机绞润滑每天在操作机器前,润滑泵应向润滑系统

供油,绝不允许润滑报警后仍强行开机工

采用30#机械润滑油或68#导轨润

滑油

●

润滑油管每周对曲肘润滑系统和锤头润滑系统的润

滑管路进行检查,要求各润滑管路有充足

的润滑油,保证润滑油管路畅通。如果润

滑油管接头有松动、脱落现象,应及时处

检查紧固●

J20调模装置调模装置如果采用润滑脂润滑,应每月加

注一次。加注前,将调模螺母与螺杆运动

副表面、压盖与螺母接触面、链轮或齿轮

传动副清理干净,然后再均匀涂上润滑脂

采用黄油润滑●

部位图片

执行

之人

部位维护部位分解维护要求及标准维护方法

周期

合模部

位保养

压射部

分的保

养

顶出油缸导杆

顶出油缸导杆采用润滑脂润滑,每3个月一

次

润滑部

分的保

养

采用润滑脂

J19

●C4

J17

J21

J15

J16

J17

C4

J18

J19

J20

J21

J-机修工执行

C-操作者执行班

日

周

月

季

半年

年

滑座与钢板(带)

滑座与钢板(带)如果采用润滑脂润滑,应每月一次。加注前,先卸下中板滑脚,用干净的柴油洗净,擦除钢板(带)表面

的灰尘和杂物,然后装好中板滑脚,用油枪给滑脚油槽内压注适量润滑脂,在钢板

上涂一薄层油膜

采用黄油润滑●

锤头润滑冷室压铸机应定期添加锤头润滑剂,保证

冲头润滑效果,不要用液压油与机油代替

冲头润滑剂

采用出头润滑剂●

控制铝合金料液温度为620~680℃,锌合金料液温度为400~430℃。料温过高,会加快锤头、钢令、压射室(入料筒)、料

壶的磨损和腐蚀,甚至卡锤

及时清理保温炉中合金液面上的浮渣,一旦合金渣进入压射室内(或料壶司筒)会

拉伤压射室(司筒)和锤头表面

熔炉探热针

每月检查熔炉探热针,防止温控不正常,

同时应清理掉探热针护套上的合金料

检查清理●

编制:审核:周期

检查清理

热作系统的保

养部位图片

执行

之人部位维护部位分解

维护要求及标准维护方法

●

审批:

C5J22润滑部分的保养压射室与冲头J22

C5