基于LS-DYNA及FLUENT的板壳结构流固耦合分析

本文采用ANSYS显示动力分析模块LS-DYNA及流场分析模块FLUENT,对水下的板壳结构运动及其界面的流固耦合现象进行了仿真分析。流场计算得到的界面压强数据以外载荷的形式施加于结构表面,使其产生位移及变形;同时,结构的变化又进一步影响了流场的分布。通过往复的双向耦合迭代,得到了板壳结构的动力学响应以及流场的分布情况。仿真结果与试验结果的对比表明,此方法适用于解决兼有大位移及较大变形特征的流- 固耦合问题。

1 前言

在自然界中,流-固耦合现象广泛存在于航空、航天、汽车、水利、石油、化工、海洋以及生物等领域。很多实际问题中流体载荷对于结构的影响不可忽略;同时,结构的位移和变形也会对流场的分布产生重要影响。例如各种水下运动机构都需要考虑这种现象。

板壳是基本的结构单元,研究其与流体相互作用的过程的仿真方法对水下结构的设计具有一定的指导意义。文献利用ANSYS/LS-DYNA对板壳结构在水下爆炸冲击载荷作用下的动力学响应进行了仿真分析和试验研究,文献对窄流道中柔性单板流致振动引起的流-固耦合问题进行了数值模拟,但以上文献所进行的分析均为板壳结构处于约束状态下的平衡位置附近的振动耦合分析。利用ANSYS静力学分析模块以及CFX或FLUENT等流体分析模块对有固定约束条件的板壳结构进行流-固耦合分析的实例已经很多,ANSYS Workbench中也有这方面的耦合实例。但是对于流体冲击引起结构的大位移以及较大变形的动力学分析目前还不完善,有待进一步的研究。因此本文应用大型通用有限元分析软件ANSYS13.0中的显示动力分析模块LS-DYNA以及流体分析模块FLUENT,对受流体冲击作用下兼有大位移及较大变形的板壳结构的流-固耦合作用进行了仿真分析。

2 有限元分析

2.1 问题描述

本文针对板壳结构受流体冲击载荷作用下的动力学响应进行分析,主要研究板壳结构的运动时间历程、应力分布规律以及对流场分布的影响。

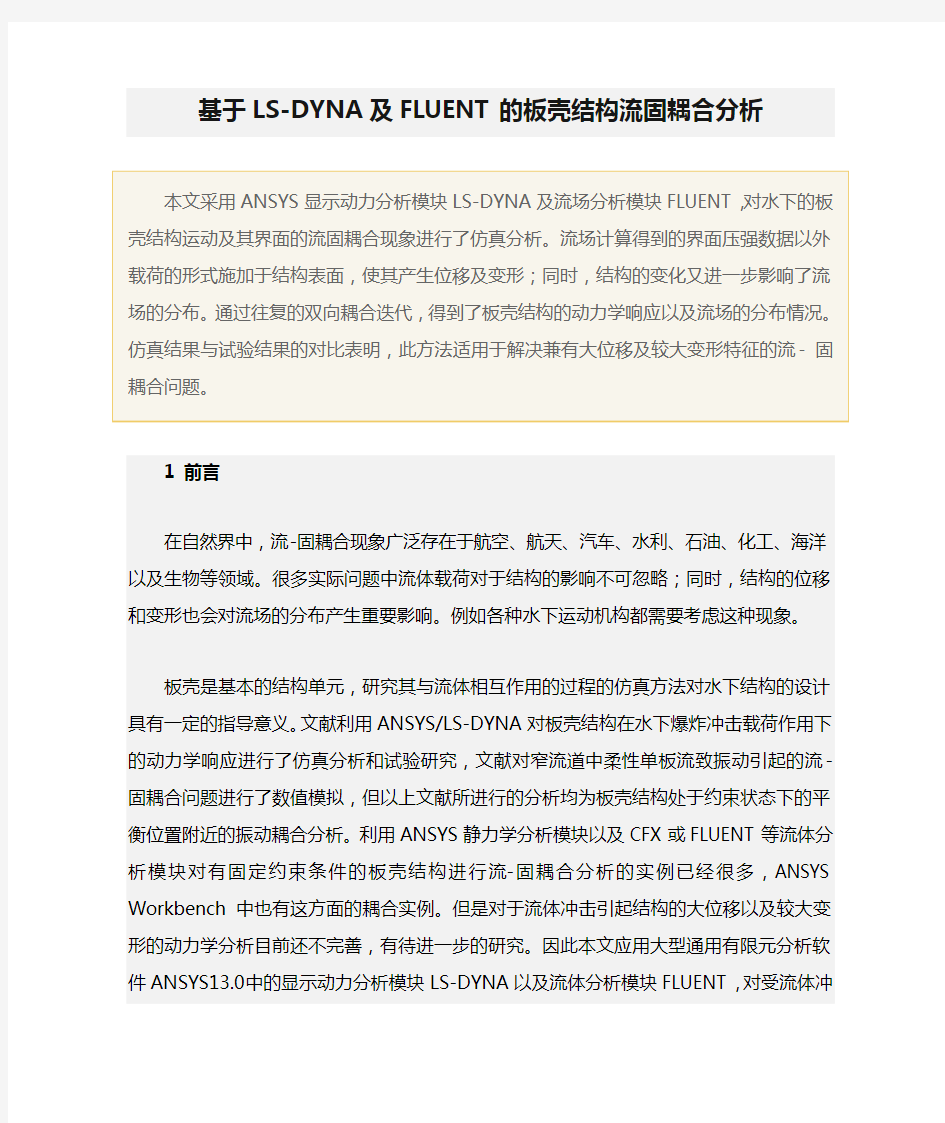

用于仿真对照的试验方案如图1所示,矩形薄板一端固定于转轴上,并全部浸于水箱中,同时在正对薄板中心的水箱壁上设有一个高速水流进口,以保证水流在初始时刻可垂直冲击薄板中心。此外,在水箱中薄板旋转方向上的特定位置处设置有一个平行于转轴中心线的刚性挡杆,旨在对因受流体冲击而发生旋转的薄板起到反向阻碍作用,使其出现较大变形。测量的薄板的转动角度、板面应力分布等参数可作为仿真对比的依据。

2.2 计算模型

2.2.1 结构模型

结构模型包括四部分:矩形薄板、转轴、轴承以及刚性挡杆。运用ANSYS程序的参数化建模功能即可快速得到结构模型。利用复杂的实体切割及布尔运算功能将结构模型全部采用sweep方法进行六面体网格划分,所选用的单元类型为显式solid164单元,有限元网格模型如图2所示。此外,由于要接受来自流体域计算的压强载荷,而压强载荷在体单元上进行施加很难保证加载的正确性,因此需要在薄板的表面建立一层虚拟的薄壳单元,此薄壳单元在计算过程中只起到传递压强载荷的作用,不应对薄板结构起到任何的加强作用,所以就需要保证壳单元的厚度值的数量级远远小于薄板的厚度,以尽可能降低计算过程中壳单元对实际计算模型的影响。本文所采用的壳单元为显式shell163单元,厚度实常数设置为1e-6。

矩形薄板与转轴的连接处采用共节点的方式进行处理。转轴与两个轴承之间建立接触,接触类型为Automatic Surface To Surface。由于在转动过程中薄板将与刚性挡杆发生碰撞,因此在薄板的表面壳单元与挡杆之间也需建立接触,类型为Automatic Node To Surface。该有限元模型的单元总数为3434,节点总数为3763。

薄板与转轴的材料均为钢。由于不考虑轴承的应力及变形情况,故轴承及刚性挡杆均采用LS-DYNA中特有的刚性材料模型,并约束所有自由度。

由于在LS-DYNA中压强载荷只能施加于part或component上,因此将前述所划分的耦合界面上的每个壳单元均建立成一个component,每个壳单元上的压强载荷由该单元四个节点的压强值求平均得到,而各个结构节点的压强值则根据其坐标对应关系由流体域的流体节点压强值插值得到。得到每个单元的平均压强后,分别建立载荷数组,通过APDL语言可以方便的进行每个单元的载荷施加。

2.2.2 流体域模型

流体域模型采用FLUENT专用前处理器GAMBIT进行建模。水箱长和宽均为900mm,水箱高为500mm,进口管道直径为90mm,进口管道长200mm。由于流体域模型比较复杂,模型最小边长与最大边长数量级相差较大,故采用四面体非结构网格进行划分,划分结果如图3所示。在薄板及水流进口区域附近由于流场变化较大,故网格密度设置较大,在远离薄板的水箱壁处网格密度设置较小,划分后的流体域网格总数为140369。在FLUENT中流场边界条件设置如下:入口边界为速度入口v=5m/s,出口边界为压强出口p=0,水箱壁、转轴、薄板以及进水管壁均为wall边界。另外,薄板的wall边界应单独设置,以便在流体域计算完成后输出此耦合面上的压强数据,进而以外载的形式施加到结构求解器中。

2.3 耦合方法

此流-固耦合问题属于双向耦合问题,故流体与结构之间的信息传递是交互的。由于LS-DYNA与FLUENT 之间不能直接进行结果数据的交换,因此需要有中间数据交换步骤。本文利用自编的数据转换程序分别对各自软件计算的结果数据进行处理,转换成能够被各自软件读取的数据格式,从而进行耦合迭代。耦合计算的流程如图4所示,由FLUENT开始,首先进行流场初始化并得到初始压强分布,然后将此压强载荷通过

数据处理传递到LS-DYNA,然后进行结构场的第一时间步迭代计算,计算得到的位移数据再通过数据处理传回FLUENT,从而完成一个耦合迭代步。

3 仿真结果分析

3.1 薄板运动时间历程分析

利用ANSYS中的LS-DYNA求解器进行结构显式动力学计算。薄板在水流冲击作用下围绕转轴旋转,在ANSYS时间历程后处理中提取转板质心位移值随时间变化的数据,并进行相应处理后转换为转动角度以及角速度随时间变化的历程曲线,分别如图5和图6所示。同时试验测得的转角及角速度曲线也在图5与图6中给出。

通过对比试验与仿真曲线,可以看出采用本文中流-固耦合计算方法模拟薄板的运动学响应基本上符合试验结果。在运动的初始阶段,由于试验水流流速是从零开始上升至稳定流速值,而仿真的初始流速即设置为稳定流速值,故仿真得出的转角曲线略超前于试验值。试验的最大转角略低于仿真最大转角,同时试验的碰撞时间点超前于仿真的碰撞时间点。其共同原因是试验用薄板表面布有测试用的导线,其效果相当于增加了板厚,故其与挡杆碰撞的时间点提前,转角最大值降低。从https://www.doczj.com/doc/672206343.html,以上两图的仿真曲线可以看出,整个耦合作用过程持续时间很短,薄板最后趋于稳定的时间约为72ms左右。从图7可以看出,在初始受到流体冲击时,转板角速度迅速提高,这是由于在初始时刻,水流垂直冲击薄板,薄板受到的法向力最大。当角速度达到一定值后趋于稳定,薄板所受流体冲击载荷与水域中阻力以及转轴的摩擦力矩达到平衡。当t≈56ms时,薄板与刚性挡杆碰撞,继而产生一定的回弹,角速度迅速跌落为负值。在流体的持续冲击作用下,薄板角速度振荡的振幅逐渐衰减并趋于零。

3.2 薄板应力分析

利用ANSYS通用后处理可得到转板在碰撞前不同时刻的应力分布图,如图7所示。由于薄板中心区域受到流体的瞬时冲击,使其带动转轴克服轴承摩擦阻力以及薄板周围流体的阻尼作用而发生旋转,峰值应力出现在根部位置并沿着转轴的径向递减,这与材料力学中悬臂梁弯曲原理相符合。旋转过程中峰值应力维持在12MPa左右。

薄板旋转过一定角度后与刚性挡杆发生碰撞,碰撞瞬时板上的应力分布云图如图8所示,由图8并对比图7各图可以看出,板上的应力分布以及应力峰值均发生较大变化,应力峰值区域同时出现在根部以及碰撞接触位置处,且根部的应力峰值达到70MPa,碰撞接触位置的应力峰值也达到40Mpa。由于应力的峰值较碰撞前的峰值有了显著的提高,因此薄板会有相对较大的变形现象。

3.3 流场分析

由于https://www.doczj.com/doc/672206343.html,薄板的转动,使得流场边界在不同时刻也随之改变。如图9所示为不同时刻薄板附近区域的压强场分布图。从图9中可以看出,在t=10ms时,由于薄板展开角度较小,其对进口水流的阻碍

作用最明显,因此可以看到从进口到薄板的整个区域内都呈现出高压趋势。随着时间的增加,薄板的展开角度变大,进口水流受到薄板的阻碍作用减弱,进口区域的压强峰值逐渐降低。由于薄板始终对进口水流的阻碍,最大压强区基本保持在薄板表面的中心区域,且向边缘递减。此外还可以看到,随着时间的推移,在进口与管壁相接拐角处逐渐形成负压区,并且负压区范围逐渐变大。其原因是在此处出现了速度漩涡,时间约久,速度漩涡越明显。通过图10可以明显看到速度漩涡的形成。

4 结论

利用ANSYS Workbench中的流-固耦合模块可以很方便的进行具有固定约束端的板壳结构的耦合分析。但是当结构在流体载荷的冲击作用下出现较大的刚性位移以及较大的变形时,ANSYS静力学隐式分析方法就不适用于此类情况,改用显示动力分析模块LS-DYNA则可以较精确的模拟出结构的运动学过程以及应力分布情况。本文利用大型通用有限元分析软件ANSYS中的显示动力分析模块LS-DYNA和流体分析模块FLUENT 完成了流体冲击导致结构大位移以及较大变形的流-固耦合仿真分析。通过仿真结果与试验结果的对比表明,对于这类流-固耦合问题,显示动力分析模块可以很准确的模拟出结构的运动学和动力学响应。

有问题可以发邮件给我一起讨论xw4996@https://www.doczj.com/doc/672206343.html, FSI流固耦合命令求解流固耦合问题 使用ANSYS计算结构在水中的模态时, FLUID29,FLUID30单元分别用来模拟二维和三维流体部分,相应的结构模型则利用PLANE42单元和SOL ID45等单元来构造,其中,PLANE42和SOL ID45分别是用来构造二维和三维结构模型的单元。FLUID30是流体声单元,主要用于模拟流体介质及流固耦合问题。该单元有8 个节点,每个节点上有4 个自由度,分别是XYZ上3个方向位移自由度和1个压力自由度,为各向同性材料。输入材料属性时,需要输入流体的材料密度(作为DENS 输入)及流体声速(作为SONC输入),流体粘性产生的损耗效应忽略不计。FLUID29是FLUID30单元在二维上的简化,少了一个Z向的位移。SOLID45单元用于构造三维实体结构。单元通过8 个节点来定义,每个节点有 3 个沿着XYZ方向平移的自由度。PLANE42是SOLID45单元在二维上的简化。 在利用ANSYS建模分析时,流场域单元属性分为2种,由KEYOPT(2)(指定流体和结构分界面处结构是否存在) 控制,在流固耦合交界面上的单元KEYOPT(2) = 0 ,表示分界面处有结构,其他流体单元KEYOPT(2)=1,表示分界面处无结构。流体-结构分界面通过面载荷标志出来,指定FSI label可以把分界面处的结构运动和流体压力耦合起来,分界面标志在分界面处的流体单元标出。 数值分析的步骤 1) 建立流体单元的实体模型。建立流体模型,需要确定流体域的范围,可以把无限边界流体简化成流体区域的半径为固体结构半径的10倍。 2) 标记流固耦合界面。选取流体单元中流固交界面上的节点,执行FSI 命令,流固耦合交界面的处理:流体与固体是两个独立的实体,在划分单元时在两者交界面上的单元网格要划分一致,这样在交界面上的同一位置一般就有两个重合的节点,一个节点属于流体单元,一个节点属于固体单元,这两个重合节点在交界面的位移强制保持一致。 3) 建立固体结构实体模型。建立固体结构模型,定义单元属性,采用映射方式进行网格的划分。 4) 施加约束条件。由于流体区域的尺寸远大于固体结构尺寸,故可以不考虑流体液面的重力的影响,将流体边界处的单元节点上施加压力(PRES) 为零的约束。因为选择的算例为悬臂结构,在固体结构底部加全约束。 5) 选择求解算法,进行求解。定义分析类型为模态分析,设定提取频率阶数和提取模态的方法。因为耦合问题的刚度矩阵,质量矩阵都不对称,需要采用非对称矩阵法(UNSYMMETRIC)求解。 6) 查看结果。进入后处理模块,查看结构模型的频率及振型。 以半浸没与水中的桥墩模态问题为背景,并假设: 1. 桥墩为实心等截面的实体,实际桥墩模型应该是空心壳体,截面尺寸也 非常复杂,因而需要分块划分单元。

1 流体-固体耦合与单相渗流 1.1介绍 FLAC3D模拟了流体流过可渗透的介质,例如土体。渗流模型可以独立于通常FLAC3D的固体力学计算,而只考虑渗透;或者为了描述流体和固体的耦合特性,与固体模型并行计算。例如,固结是一类流固耦合的现象,在固结过程中孔隙压力逐渐消散,从而导致了土体的位移。这种行为包含了两种力学效应。其一,孔隙水压力的改变导致了有效应力的改变,有效应力的改变影响了固体的力学性能,例如有效应力的降低可能引发塑性屈服;其二,土体中的流体对孔隙体积的变化产生反作用,表现为孔隙水压力的变化。 本程序可以不仅可以解决完全饱和土体中的渗流,也可以分析有浸润线定义的饱和与非饱和区的渗流计算。该条件下,浸软面以上的土体的孔隙水压力为零,气体是被动的(气体的压力考虑成负的)。这种方法用于颗粒比较粗的毛细现象可以忽略土体。 渗流分析中有如下的特征: 1.对应于渗流各向同性和各向异性渗透性采用两种不同的流体传输定律。渗流区域中的不可渗透 的区域用流体的null材料定义。 2.不同的zone可以赋予不同的渗流模型(isotropic, anisotropic or null)和属性。 3.流体压力,涌入量,渗漏量和不可渗透边界都可以定义。 4.土体中可以加入抽水井,考虑成点源或者体积源。 5.计算完全饱和土体中的渗流问题,可以采用显式差分法或者隐式差分法;而非饱和渗流问题只 能采用显式差分法。 6.渗流模型可以和固体力学模型和传热模型一起使用。在耦合问题中,可以考虑饱和材料的压缩 和热膨胀。 7.流体和固体的耦合程度依赖于土体颗粒(骨架)的压缩程度,用Biot系数表示颗粒的可压缩 程度。(即用biot系数确定颗粒变形,来模拟力学与流体的耦合) 8.用线性热膨胀系数和非排干导热系数来考虑热耦合计算。 9.对于热-流体-流动计算是基于线性理论,假设材料属性为常数,不考虑对流。流体和固体温度 局部平衡。如果要模拟非线性行为,需要制定孔隙压力和用fish函数确定材料属性。 由于循环荷载引起的动水压力和液化问题也可以用FLAC3D模拟。FLAC3D不考虑毛细现象,土体颗粒间的电、化学作用力。然而,可以根据土体的局部饱和度,孔隙率,或者其他的变量,通过编写一段FISH语言来考虑这种力。类似的,由于液体中溶解了空气而引起的液体刚度变化,也不能显式的模拟,而通过FISH将液体刚度表示为压力,时间和其他变量的函数。 这以章节可以分为七个主要部分: 1.数学模型描述(章节1.2)和相应的数值方法(章节1.3)(单相渗流和流固耦合计算)。 2.计算模式和渗流分析相关的命令。(章节1.4) 3.渗流分析所需要的材料属性的单位。(章节1.5) 4.不同边界条件,初始条件,和流体的源和汇的的描述。(章节1.6) 5.求解单相渗流问题和流固耦合问题的推荐方法。(章节 1.7)建议先练习这里的例子再做自己 的流体分析。 6.(章节1.8)提供了几个验证算例,演示了用falc3d的流体计算方法的准确性。 7.(章节1.9)总结了与流体计算的相关命令。 用户在尝试解决流固耦合问题之间,强烈建议先熟悉一下FLAC3D求解固体力学问题的步骤。流固耦合的力学行为通常非常复杂,需要用户对计算结果是否真确需要远见和判断。在开始计算一个大的项目支前,有必要在一个网格比较少的例子上作试验,尝试不同的边界条件和建模策略。“浪费”在试验上的时间,必定可以通过计算时间来弥补回来。

CAE联盟论坛精品讲座系列 基于MpCCI的Abaqus和Fluent流固耦合案例 主讲人:mafuyin CAE联盟论坛总监 摘要:通过MpCCI流固耦合接口程序,对某薄壁管道流动中的传热过程进行了Abaqus和Fluent相结合的流固耦合仿真分析。信息介绍了从建模、设置到求解计算和后处理的全过程,对相关研究人员具有参考意义。 1 分析模型 用三维建模软件solidworks建立了一个管径为1m的弯管,结构尺寸如图1a所示,管的结构如图1b所示,流体的模型如图1c所示。值得注意的是,由于拓扑特征的原因,这样的管壁模型无法通过对圆环扫略直接生成,而需先通过对大圆的扫略生成实心的模型(类似于流体模型),然后进行抽壳得到管壁的模型。用同样的方法对大圆半径减去管壁厚度的圆进行扫略得到流体模型。 a. 尺寸关系 b. 管壁结构 c. 流体模型 图1. 几何模型示意图 图2. 流固耦合传热分析模型示意图 内壁面(耦合面) 速度入口 v=6m/s; T in=600K 外壁面 压力出口 P=0Pa;T out=300K

由于管壁结构和流体的热学行为不同,传热系数等都不一样,所以属于典型的流固耦合传热问题,热学模型如图2所示。即管的一端为流体速度入口,一端为压力出口,给定流体外壁面一个初始温度600K,流体入口速度为6m/s,温度为600K,出口相对大气压力为0Pa,出口温度为300K。需要求解流体和管壁的温度场分布情况。 2 流体模型 将图1c的流体模型以Step格式导入Fluent软件通常使用的前处理器Gambit中,如图3a所示。设置求解器为,然后划分体网格,网格尺寸为100mm,类型为六面体单元,一共生成4895个体单元,网格如图3b所示。 a. 导入Gambit软件中的流体模型 b. 流场的网格模型 图3. 流体模型及网格示意图 进行网格划分后,需定义边界条件,在Gambit软件中先分别定义速度入口(VELOCITY_INLET)、压力出口(PRESSURE_OUTLET)和壁面(Wall)三组边界条件,具体参数设置在Fluent软件中进行。然后定义流体属性,名称定义为air,类型为Fluid。这些定义的目的是能够在Fluent软件中识别出这些特征,具体类型和参数都可以在Fluent软件中进行设置和修改。定义完后点击【Export】,选择【Mesh】,选择路径和文件名称并进行输出。 打开Fluent6.3.26或以上的版本,选择3D求解器,点击【File】→【Read】→【Case】,然后选择Gambit中输出的msh文件,即可将网格文件读入Fluent 软件中。读入模型后,进行求解参数和条件的设置。

基于MPCCI的流固耦合成功案例 基于MPCCI的流固耦合成功案例 (一)机翼气动弹性分析 1 问题陈述 机翼绕流问题是流固耦合中的经典问题。以前由于缺乏考虑流固耦合的软件,传统的分析方法是将机翼视为刚体,不考虑其弹性变形,通过CFD软件来计算机翼附近的流场。这个强硬的假设很难准确的描述流场的实际情况。更无法预测机翼的振动。MPCCI是基于代码耦合的并行计算接口,它可以同时调用结构和流体的软件来实现流固耦合。我们通过MPCCI,能很好的预测真实情况下的机翼绕流问题。采用ABAQUS结构分析软件来求解结构在流畅作用下的变形和应力分布,通过Fluent软件来计算由于固体运动和变形对整个流场的影响。 2 模拟过程分析顺序 MpCCI的图形用户界面可以方便的读入结构和流体的输入文件。后台调用ABAQUS和FLUENT。在MPCCI耦合面板中选择耦合面,然后选择在相应耦合面上流体和固体需要交换的量。启动MpCCI进行耦合。 3 边界条件设置

图1 无人机模型和流体计算模型 结构部分单个机翼跨度在1.5m左右,厚度为0.1m左右。边界条件为机翼端部的固定,三个方向的位移完全固定,另一端完全自由。在固体中除了固定端的面外,其他三个面为耦合面。流体部分采用四面体网格,采用理想气体作为密度模型。流体的入口和出口以及对称性边界条件如下图所示。 图2 固体有限元模型 4 计算方法的选择 通过结合ABAQUS和FLUENT,使用MPCCI计算流固耦合。在本例中,固体在流场作用下产生很大的变形和运动。在耦合区域,固体结构部分计算耦合面上的节点位移,通过MPCCI传输给FLUENT的耦合界面,FLUENT 计算出耦合区域上的节点力载荷,然后通过MPCCI传给结构软件ABAQUS。在MPCCI的耦合面板中选择的耦合面如图所示,交换量为:节点位移、相对受力。采用ABAQUS中的STANDARD算法,时间增量步长为0.1毫秒。 5 计算结论 通过MPCCI结合ABAQUS和FLUENT,成功地计算在几何非线性条件下的气动弹性问题,得到了整个流体区域的流场分布以及结构的动态响应历程。

基于MpCCI 的Abaqus 和Fluent 流固耦合案例 mafuyin 摘要:通过MpCCI 流固耦合接口程序,对某薄壁管道流动中的传热过程进行了Abaqus 和Fluent 相结合的流固耦合仿真分析。信息介绍了从建模、设置到求解计算和后处理的全过程,对相关研究人员具有参考意义。 1 分析模型 用三维建模软件solidworks 建立了一个管径为1m 的弯管,结构尺寸如图1a 所示,管的结构如图1b 所示,流体的模型如图1c 所示。值得注意的是,由于拓扑特征的原因,这样的管壁模型无法通过对圆环扫略直接生成,而需先通过对大圆的扫略生成实心的模型(类似于流体模型),然后进行抽壳得到管壁的模型。用同样的方法对大圆半径减去管壁厚度的圆进行扫略得到流体模型。 a. 尺寸关系 b. 管壁结构 c. 流体模型 图1. 几何模型示意图 图2. 流固耦合传热分析模型示意图 内壁面(耦合面) 速度入口 v=6m/s; T in =600K 外壁面 压力出口 P=0Pa ;T out =300K

由于管壁结构和流体的热学行为不同,传热系数等都不一样,所以属于典型的流固耦合传热问题,热学模型如图2所示。即管的一端为流体速度入口,一端为压力出口,给定流体外壁面一个初始温度600K,流体入口速度为6m/s,温度为600K,出口相对大气压力为0Pa,出口温度为300K。需要求解流体和管壁的温度场分布情况。 2 流体模型 将图1c的流体模型以Step格式导入Fluent软件通常使用的前处理器Gambit 中,如图3a所示。设置求解器为,然后划分体网格,网格尺寸为100mm,类型为六面体单元,一共生成4895个体单元,网格如图3b所示。 a. 导入Gambit软件中的流体模型 b. 流场的网格模型 图3. 流体模型及网格示意图 进行网格划分后,需定义边界条件,在Gambit软件中先分别定义速度入口(VELOCITY_INLET)、压力出口(PRESSURE_OUTLET)和壁面(Wall)三组边界条件,具体参数设置在Fluent软件中进行。然后定义流体属性,名称定义为air,类型为Fluid。这些定义的目的是能够在Fluent软件中识别出这些特征,具体类型和参数都可以在Fluent软件中进行设置和修改。定义完后点击【Export】,选择【Mesh】,选择路径和文件名称并进行输出。 打开Fluent6.3.26或以上的版本,选择3D求解器,点击【File】→【Read】→【Case】,然后选择Gambit中输出的msh文件,即可将网格文件读入Fluent 软件中。读入模型后,进行求解参数和条件的设置。 (1)模型缩放:为了便于分析结果数据特征,统一采用国际单位制进行仿真,

Ansys14 workbench血管流固耦合实例 根据收集的一些资料,进行学习后,试着做了这个ansys14workbench的血管流固耦合模拟,感觉能够耦合上,仅是熟悉流固耦合分析过程,不一定正确,仅供参考,希望大家多讨论。谢谢! 1、先在proe5中建立血管与血液流体区的模型(两者装配起来),或者直接在workbench中建模。 图1 模型图 2、新建工程。在workbench中toolbox中选custom system,双击FSI: FluidFlow(fluent)->static structure. 图2 计算工程 3、修改engineering data,因为系统缺省材料是钢,需要构建血管材料,如图3所示。先复制steel,而后修改密度1150kg/m3,杨氏模量4.5e8Pa,泊松比0.3,重新命名,最后在主菜单中点击“update project”保存.

图3 修改工程材料 4、模型导入,进入gemetry模块,import外部模型文件。 图4 模型导入图 5、进入FLUENT网格划分。 在workbench工程视图中的Mesh上点击右键,选择Edit…,如图5所示,进入网格划分meshing界面,如图6所示。我们这里需要去掉血管部分,只保留血液几何。

图5 进入网格划分

图6 禁用血管模型 6、设置网格方法。 默认是采用ICEM CFD进行网格划分,设置方式如图7所示,截面圆弧边分为12份,纵截面的边均分为10份,网格结果如图8所示。另外在这个界面中要设置边界的几何面,如inlet、outlet、symmetry 图7 设置网格划分方式 图8 最终出网格

流固耦合(Fluid-solid interaction,FSI)计算,通常用于考虑流体与固体间存在强烈的相互作用时,对流体流场与固体应力应变的考察。FSI计算按数据传递方式可分两类:单向耦合与双向耦合。所谓单向耦合,主要是指数据只从流体计算传递压力到固体,或者只从固体计算传递网格节点位移到流体。双向耦合则在每一时刻都同时向对方发送相应的物理量(流体计算发送压力数据,固体计算发送位移数据)。 ANSYS Workbench中可以利用Fluent与DS进行单向流固耦合计算。我们这里来举一个最简单的单向耦合例子:风吹挡板。我们假定挡板位移可忽略不计,固体变形对流场影响可以忽略,所考虑的是流体压力作用在固体上,固体的应力分布。当然这里的压力可以换成温度等其他物理量。 1、新建工程。注意是从Fluent –> Static Structure。连接图如1所示。 图1 计算工程关 系图2 进入DM建模 2、进入Fluent中的DM进行模型创建,如图2所示。 流固耦合计算中的几何模型与单纯的流体模型或固体模型不同,它要求同时具有流体和固体模型,而且流体计算中只能有流体模型,固体计算中只能有固体模型。建好后的模型如图3,4,5所示。由于固体模型需要从这里导入,所以我们保留固体与流体模型。

图3 实体模型 图4 固体模型

图5 流体模型 3、进入FLUENT网格设置。 在FLUENT工程视图中的Mesh上点击右键,选择Edit…,如图6所示,进入网格划分meshing界面,如图7所示。我们这里需要去掉固体部分,只保留流体几何。 图6 进入网格划 分图7 禁用固体模型

说明:本例只应用于FLUENT14.0以上版本。 ANSYS 14.0是2011年底新推出的版本,在该版本中,加入了一个新的模块System Coupling,目前只能用于fluent与ansys mechanical的双向流固耦合计算。官方文档中有介绍说以后会逐渐添加对其它求解器的支持,不过这不重要,重要的是现在FLUENT终于可以不用借助第三方软件进行双向流固耦合计算了,个人认为这是新版本一个不小的改进。 模块及数据传递方式如下图所示。 一、几何准备 流固耦合计算的模型准备与单独的流体计算不同,它需要同时创建流体模型与固体模型。在geometry模块中同时创建流体模型与固体模型。到后面流体模型或固体模块中再进行模型禁用处理。 模型中的尺寸:v1:32mm,h2:120mm,h5:60mm,h3:3mm,v4:15mm。

由于流体计算中需要进行动网格设置,因此推荐使用四面体网格。当然如果挡板刚度很大网格变形很小时,可以使用六面体网格,划分六面体网格可以先将几何进行slice切割。这里对流体区域网格划分六面体网格,固体域同样划分六面体网格。 二、流体部分设置 1、网格划分 双击B3单元格,进入meshing模块进行网格划分。禁用固体部分几何。设定各相关部分的尺寸,由于固体区域几何较为整齐,因此在切割后只需设定一个全局尺寸即可划分全六面体网格。这里设定全局尺寸为1mm。划分网格后如下图所示。 2、进行边界命名,以方便在fluent中进行边界条件设置 设置左侧面为速度进口velocity inlet,右侧面为自由出流outflow,上侧面为壁面边界wall_top,正对的两侧面为壁面边界wall_side1与wall_side2(这两个边界在动网格设定中为变形域),设定与固体交界面为壁面边界(该边界在动网格中设定为system coupling类型)。 操作方式:选择对应的表面,点击右键,选择菜单create named selection,然后输入相应的边界名称。注意:FLUENT会自动检测输入的名称以使用对应的边界类型,当然用户也可以在fluent进行类型更改。完成后的树形菜单如下图所示。

流固耦合FSI分析 分析原理:流场采用CFX12,固体采用ANSYS12分别计算,通过界面耦合。 流体网格:流体部分采用HyperMesh9.0分网,按照流体分网步骤即可,没有特殊要求。网格导出:CFX可以很好的支持Fluent的.cas格式。直接导出这个格式即可。 流体的其余设置都在CFX-PRE中设置。 固体网格即设置:HyperMesh9.0划分固体网格。设置边界条件,载荷选项,求解控制,导出.cdb文件。 实例练习: 以CFX12实例CFX tutorial 23作为练习。 为节省时间,将计算时间缩短为2s。 网格划分:提取CFX tutorial 23中的实体模型到hm中,分别划分流体,固体网格。分别导出为fluent的.cas格式和ansys的cdb格式。 流体网格如下: 网格文件见:fluid.cas 固体网格为: 特别注意: 做FSI分析时,ANSYS固体部分必须在BATCH下运行(即将.cdb文件导入ansys不需要任何操作就能直接计算出结果),所以导出的.CDB文件需要添加一个命令,在hm建立FSIN_1

的set,以方便在.cdb中手动添加命令SF,FSIN_1,FSIN,1,具体位置在定义了节点集合FSIN_1之后。 另一个set:pressure用于施加压强。 这里还设置了一些控制卡片用于分析,当然也可以直接修改.cdb文件 详细.cdb文件请参看plate.cdb 将固体部分在ansys中计算一下,以确定没有问题。 通过ansys计算检查最大位移:最上面的点x向变形曲线 至此,固体部分的计算文件已经准备好,流体网格需要导入CFX以进一步设置求解选项和耦合选项。 以下在CFX-PRE中进行设置 由于固体模型已经生成,故不需要利用workbench,所以不必按照指南的做法。 启动workbench,拖动fluid flow(CFX)到工作区

一般说来,ANSYS的流固耦合主要有4种方式: 1,sequential 这需要用户进行APDL编程进行流固耦合 sequentia指的是顺序耦合 以采用MpCCI为例,你可以利用ANSYS和一个第三方CFD产品执行流固耦合分析。在这个方法中,基于网格的平行代码耦合界面(MpCCI) 将ANSYS和CFD程序耦合起来。即使网格上存在差别,MpCCI也能够实现流固界面的数据转换。ANSYS CD中包含有MpCCI库和一个相关实例。关于该方法的详细信息,参见ANSYS Coupled-Field Analysis Guide中的Sequential Couplin 2,FSI solver 流固耦合的设置过程非常简单,推荐你使用这种方式 3,multi-field solver 这是FSI solver的扩展,你可以使用它实现流体,结构,热,电磁等的耦合 4,直接采用特殊的单元进行直接耦合,耦合计算直接发生在单元刚度矩阵 一个流固耦合的例子 length=2 width=3 height=2 /prep7 et,1,63 et,2,30 !选用FLUID30单元,用于流固耦合问题 r,1,0.01 mp,ex,1,2e11 mp,nuxy,1,0.3 mp,dens,1,7800 mp,dens,2,1000 !定义Acoustics材料来描述流体材料-水 mp,sonc,2,1400 mp,mu,0, ! block,,length,,width,,height esize,0.5 mshkey,1 ! type,1 mat,1 real,1 asel,u,loc,y,width amesh,all alls ! type,2 mat,2 vmesh,all

基于 LS-DYNA 及 FLUENT 的板壳结构流-固耦合分析

汪丽军 北京航空航天大学,交通科学与工程学院 100191

[摘 要]: 本文采用 ANSYS 显示动力分析模块 LS-DYNA 及流场分析模块 FLUENT,对水下的板壳 结构运动及其界面的流-固耦合现象进行了仿真分析。流场计算得到的界面压强数据以外载荷 的形式施加于结构表面,使其产生位移及变形;同时,结构的变化又进一步影响了流场的分 布。通过往复的双向耦合迭代,得到了板壳结构的动力学响应以及流场的分布情况。仿真结 果与试验结果的对比表明,此方法适用于解决兼有大位移及较大变形特征的流-固耦合问题。 [关键词]: 板壳结构 流-固耦合 有限元方法 ANSYS

Analysis of Fluid-Structure Interaction for Plate/Shell Structure Based on LS-DYNA and FLUENT

Wang Lijun School of Transportation Science & Engineering, Beihang University 100191

Abstract: In this paper,the movement of plate under water and the fluid-structure interaction(FSI) is simulated numerically by combining explicit dynamic solver LS-DYNA and computational fluid dynamics solver FLUENT in ANSYS. The pressure obtained from the calculation of flow field are applied as external loads on the surface of the plate, then the structural deformation and displacement can be calculated as well, which will affect the shape and pressure distribution of the flow field reversely. After sequential coupling iterations the dynamic response of the structure and flow field distribution are obtained consequently. By comparing numerical and experimental results it is proved that this proposed coupling method is suitable for solving such a kind of FSI problems considering both large displacement and comparatively large deformation. Keyword: Plate/shell structure, Fluid-Structure Interaction, Finite element method,ANSYS

1

前言

在自然界中,流-固耦合现象广泛存在于航空、航天、汽车、水利、石油、化工、海洋 以及生物等领域。很多实际问题中流体载荷对于结构的影响不可忽略;同时,结构的位移 和变形也会对流场的分布产生重要影响。例如各种水下运动机构都需要考虑这种现象。

双向流固耦合实例( Fluent 与 structure) 说明:本例只应用于FLUENT14.0 以上版本。 ANSYS 14.0 是2011 年底新推出的版本,在该版本中,加入了一个新的模块System Coupling ,目前只能用于fluent 与ansys mechanical 的双向流固耦合计算。官方文档中有介绍说以后会逐渐添加对其它求解器的支持,不过这不重要,重要的是现在FLUENT 终于可以不用借助第三方软件进行双向流固耦合计算了,个人认为这是新版本一个不小的改进。 模块及数据传递方式如下图所示。 一、几何准备流固耦合计算的模型准备与单独的流体计算不同,它需要同时创建流体模型与固体模型。在geometry 模块中同时创建流体模型与固体模型。到后面流体模型或固体模块中再进行模型禁用处理。 模型中的尺寸:v1:32mm ,h2:120mm ,h5:60mm ,h3:3mm ,v4:15mm 。由于流体计算中需要进行动网格设置,因此推荐使用四面体网格。当然如果挡板刚度很大网格变形很小时,可以使用六面体网格,划分六面体网格可以先将几何进行slice 切割。这里对流体区域网格划分六面体网格,固体域同样划分六面体网格。 二、流体部分设置 1、网格划分 双击B3 单元格,进入meshing 模块进行网格划分。禁用固体部分几何。设定各相关部分的尺寸,由于固体区域几何较为整齐,因此在切割后只需设定一个全局尺寸即可划分全六面体网格。这里设定全局尺寸为1mm 。划分网格后如下图所示。

2 、进行边界命名,以方便在 fluent 中进行边界条件设置 变形域),设定与固体交界面为壁面边界(该边界在动网格中设定为 操作方式:选择对应的表面,点击右键,选择菜单 create named selection ,然后输入相 应的边界名称。 注意: FLUENT 会自动检测输入的名称以使用对应的边界类型, 在 fluent 进行类型更改。完成后的树形菜单如下图所示。 本部分操作完毕后,关闭 meshing 模块。返回工程面板。 3 、进入 fluent 设置 FLUENT 主要进行动网格设置。其它设置与单独进行 FLUENT 仿真完全一致。 设置使用瞬态计算,使用 K-Epsilon 湍流模型。 这里的动网格主要使用弹簧光顺处理(由于使用的是六面体网格且运动不规律),需要使 用 TUI 命令打开光顺对六面体网格的支持。使用命令 /define/dynamic-mesh/controls/smoothing-parameters 。 动态层技术与网格重构方法在六面体网格中失效。因此,建议使用四面体网格。我们这里 由于变形小,所以只使用光顺方法即可满足要求。 点击 Dynamic mesh 进入动网格设置面板。如下图所示,激活动网格模型。 设置左侧面为速度进口 velocity inlet ,右侧面为自由出流 outflow ,上侧面为壁面边界 wall_top ,正对的两侧面为壁面边界 wall_side1 与 wall_side2 这两个边界在动网格设定中为 system coupling 类型) 当然用户也可以

length=2 !定义体各种变量参数,长宽高 width=3 height=2 /prep7 et,1,63 !选用壳模型 et,2,30 !选用FLUID30单元,用于流固耦合问题r,1,0.01 增加实常数,壳厚为0.01 mp,ex,1,2e11 mp,nuxy,1,0.3 mp,dens,1,7800 !定义壳单元的各种单元属性 mp,dens,2,1000 !定义Acoustics材料来描述流体材料-水mp,sonc,2,1400 !定义声单元声速 mp,mu,0, !定义吸声系数 ! block,,length,,width,,height !建立长方体 esize,0.5 mshkey,1 ! type,1 !选择壳单元 mat,1 real,1 asel,u,loc,y,width !选择面 amesh,all !划分面单元 alls !选择所有项 ! type,2 !选择声单元 mat,2 vmesh,all !划分体单元 fini /solu antype,2 modopt,unsym,10 !非对称模态提取方法处理流固耦合问题eqslv,front mxpand,10,,,1 nsel,s,loc,x, nsel,a,loc,x,length nsel,r,loc,y d,all,,,,,,ux,uy,uz, nsel,s,loc,y,width, d,all,pres,0 !上面几步为定义边界条件和约束 alls asel,u,loc,y,width, sfa,all,,fsi !定义流固耦合界面

alls !选择所有项 solv !求解 fini /post1 !后处理 set,first plnsol,u,sum,2,1 !显示图形 fini /PREP7 !定义壳材料与性质 !壳元素与材料 ET,1,shell63 $MP,EX,1,201E9 $MP,prxy,1,0.26 $MP,dens,1,7.85E3 $r,1,0.006 !流体元素与材料 ET,2,FLUID80 $MP,EX,2,1.5e9 $MP,DENS,2,0.84e3 $mp,visc,2,1.0e-10 !以下这个keyoption怎么用? 如过用1,就会显示[Element 877 may not have a positive Z coordinate IF KEYOPT(2) = 1.],显示这个错误代表要做什么修正吗?所以我暂时用KEYOPT(2) = 0就可以跑。 KEYOPT,2,2,0 !建立壳关键点 K,1,10,0,0 $K,2,10,0,12 !建立中心线关键点 k,3,0,0,0 $k,4,0,0,20 !定义壳壁线 L,1,2 $L,1,3 !以关键点3,4为中心线旋转360度生成壳体 AROTAT,all,,,,,,3,4,360 !划分壳体网格 AATT,1,1,1 $esize,2 $mshape,0,3D $mshkey,2 $amesh,all $alls !延伸出水位体积 VEXT,2,8,2,0,0,10,0,0,0 $vglue,all

FLUENT流固耦合传热设置问题 看到很多网友对于fluent里模拟流固耦合传热(同时有对流和导热)有很多疑问,下面说说我的解决方法。 1,首先要分清你的问题是否是流固耦合传热。 (1)如果你的传热问题只是流体与固体壁面的传热,不涉及到固体壁面内部的导热,那么这就是一个对流传热问题,不是流固耦合传热问题, 这时候你只需要设置壁面的对流换热系数即可。如下图 注意右边这几个参数的含义:从上往下依次为:壁面外部的对流传热系数;外部流体温度;壁面厚度;壁面单位体积发热率。 这里没有内部流体的对流传热设置,因为fluent会根据流体温度以及壁面温度,利用能量守恒,自动计算内壁流体与壁面的对流换热情况。 (2)流固耦合传热问题。在建模的时候你应该定义两个区域,流体区域和固体区域,并且在切割区域的时候,你应该选中connect,如下图所 示 边界条件设置:交界面为wall。在导入fluent以后,fluent就会自动生成wall-shadow。这样在流固交界面上就生成了一对耦合的面,如下图所示,

。 2,耦合传热设置问题 (1)首先就是求解器的设置问题,应该选择耦合求解器,虽然计算速度会慢一些,但是这更符合实际情况,更容易收敛,误差更小。如果是非 稳态过程还应选择unsteady。如下图所示 (2)交界面设置问题,这个是关键。不用过多的设置只需要选择coupled。 这样fluent就会自动计算耦合面的传热问题。如下图所示

(3)当然还要选择能量方程。其他诸如湍流模型、材料设置、进出口条件等等,需要你根据实际情况设定,这里不再雷述。1.在国际单位制中,电荷的单位是 A. 伏特 B. 安培 C. 库仑 D.瓦特 2.小明家装修房屋需要购买导线,关于导线种类的选择,最恰当的是: A.强度大的铁丝B.细小价格较便宜的铝丝 C.粗一点的铜丝D.性能稳定的镍铬合金丝 3.小明在研究通过导体的电流时,根据测量数据绘制出如图 所示的I-U图像。对此作出的判断中,错误 ..的是: A.通过R1的电流与它两端所加电压成正比 B.通过R2的电流与它两端所加电压不成正比 C.将它们串联接入到同一电路中时,通过R1的电流较小 D.将它们并联连接到两端电压为1.5V的电路中时,通过 干路的电流大约是0.46A 4.小灯泡L上标有“2.5V”字样,它的电阻随它两端电压变化的图像如图甲所示。将小灯泡L和电阻R0接入图乙所示的电路中,电源电压为6V,且保持不变。当开 关S闭合时,小灯泡L恰好能正常发光。 下列说法正确的是: A.开关S断开时,小灯泡L的电阻为0Ω B.开关S闭合时,小灯泡L的电阻为8Ω C.小灯泡L的额定功率为0.5W D.电阻R0的阻值为14Ω 5.假设导体没有电阻,当用电器通电时,下列说法正确的是() A.白炽灯仍然能发光B.电动机仍然能转动 C.电饭锅仍然能煮饭D.电熨斗仍然能熨衣服 6.在图8所示电路中,闭合开关S后,在滑片P 向右滑动过程中,各电表示数变化正确的 是() A.A1、A3示数不变,A2、V示数变小 B.A1、V 示数不变,A2、A 3示数变大R1 R2

达尔文档DareDoc 分享知识传播快乐 ANSYS流固耦合分析实例命令流 本资料来源于网络,仅供学习交流 2015年10月达尔文档|DareDoc整理

目录 ANSYS流固耦合例子命令流.......................................................................... 错误!未定义书签。ANSYS流固耦合的方式 (3) 一个流固耦合模态分析的例子1 (3) 一个流固耦合模态分析的例子2 (4) 一个流固耦合建模的例子 (7) 一加筋板在水中的模态分析 (8) 一圆环在水中的模态分析 (10) 接触分析实例---包含初始间隙 (14) 耦合小程序 (19) 流固耦合练习 (21) 一个流固耦合的例子 (22) 使用物理环境法进行流固耦合的实例及讲解 (23) 针对液面晃动问题,ANSYS/LS-DYNA提供三种方法 (30) 1、流固耦合 (30) 2、SPH算法 (34) 3、ALE(接触算法) (38) 脱硫塔于浆液耦合的分析 (42) ANSYS坝-库水流固耦合自振特性的例子 (47) 空库时的INP文件 (47) 满库时的INP文件 (49) 计算结果 (52)

ANSYS流固耦合的方式 一般说来,ANSYS的流固耦合主要有4种方式: 1,sequential 这需要用户进行APDL编程进行流固耦合 sequentia指的是顺序耦合 以采用MpCCI为例,你可以利用ANSYS和一个第三方CFD产品执行流固耦合分析。在这个方法中,基于网格的平行代码耦合界面(MpCCI) 将ANSYS和CFD程序耦合起来。即使网格上存在差别,MpCCI也能够实现流固界面的数据转换。ANSYS CD中包含有MpCCI库和一个相关实例。关于该方法的详细信息,参见ANSYS Coupled-Field Analysis Guide中的Sequential Couplin 2,FSI solver 流固耦合的设置过程非常简单,推荐你使用这种方式 3,multi-field solver 这是FSI solver的扩展,你可以使用它实现流体,结构,热,电磁等的耦合 4,直接采用特殊的单元进行直接耦合,耦合计算直接发生在单元刚度矩阵 一个流固耦合模态分析的例子1 这是一个流固耦合模态分析的典型事例,采用ANSYS/MECHANICAL可以完成。处理过程中需要注意以下几个方面的问题: 1、单元的选择; 2、流体材料模式; 3、流固耦合关系的定义; 4、模态提取方法。 length=2 width=3 height=2 /prep7 et,1,63 et,2,30 !选用FLUID30单元,用于流固耦合问题 r,1,0.01 mp,ex,1,2e11 mp,nuxy,1,0.3 mp,dens,1,7800 mp,dens,2,1000 !定义Acoustics材料来描述流体材料-水 mp,sonc,2,1400 mp,mu,0, ! block,,length,,width,,height esize,0.5 mshkey,1

耦合模拟 为耦合模拟ABAQUS需做如下工作: l定义耦合步 l定义耦合区域 l定义耦合区域需要交换的物理量 以上每一步骤将在下面详细叙述 定义耦合步 ABAQUS耦合模拟界面是和存在的ABAQUS程序联合使用的。在你想定义的耦合步中,无论耦合情况如何,你必须先有效的载荷和边界条件。然后你再说明需要耦合的是这步,其中的一些量需要和三方软件进行数据交换。如下的一些过程ABAQUS是可以进行耦合分析的: l准静态应力分析 l直接积分的隐式动态分析 l显式动态分析 l无耦合的热传导分析 l全积分热应力分析 与MPCCI server 数据交流始于耦合步,终于耦合步。 由于ABAQUS和其它三方软件在耦合分析过程中是实时的进行数据交换以及启动和终止三方程序,你可以在一个工作项目中只定义一个耦合步。 输入文件格式为:*CO-SIMULATION 定义接触区域 接触区域是系统之间的连接区域。这个表面对于ABAQUS而言必须是单元类型的面,任何对于MPCCI支持的单元类型均可以用于耦合步。而只有如下单元类型可以定义为接触区域,如表7.9.2-1 定义耦合区域的交换量 对于每个耦合区域你必须指定ABAQUS和其它三方软件进行交换的物理量,表7.9.2-2列出了可以用于交换和选择的物理量

输入输出的物理量的选择取决于分析的类型,如表7.9.2-3所示 输入文件的格式为: *CO-SIMULA TION,IMPORT surface_A,quantity_I1,quantity_I2,… surface_B,quatity_I3 *CO-SIMULA TION,EXPORT surface_A,quantity_E1 surface_B,quantity_E2 当前节点坐标和位移 因为在CFD代码中流体形状可以变化,不保持初始几何构型,所以在流固耦合(FSI)中选择当前节点坐标(COORD),而不是选择节点位移(U)。 不管是做小变形还是大变形,COORD的定义是当前节点坐标。这个定义和ABAQUS传统的定义有很大的区别,因为在传统的定义中再小变形情况下,初始坐标师部需要更新的。 位移再整体坐标系下总是交换的。如果对一个节点存在一个局部的变化,ABAQUS再将它们传给MPCCI server之前,先转化为整体坐标系下的位移。 集中力合法向压力 在流固耦合中,如果粘性剪切力需要导入,那么输入、输出的物理量就应该是集中节点力(CF)而不是法向压力(PRESS).在ABAQUS/Standard的耦合步中,从上一步到当前时间步,集中力和法向压力由一个斜坡的过渡。而在ABAQUS/Explicit的耦合步中,将保持常值,没有斜坡! 集中力总是在整体坐标系下进行数据交换的,如果一个节点存在一个局部坐标系,ABAQUS首先将集中力转化到局部坐标系下,然后再施加到结构上。 记中法向力可以在ABAQUS后处理中可视化。 热流和薄膜性质 对于流入一个表面热流分布可以用表面热流(HFL)这个概念。用薄膜性质(FILM)来模拟对流 这里q是进入表面的热流量,h是薄膜系数,为流体或者环境温度。薄膜系数可以通过热流和流体温度(FLUENT计算得到)以及壁温度(ABAQUS计算得到)来计算,如下 薄膜系数和流体温度传到ABAQUS内部,并保持为常值。当流体和壁的温度一致时,任意小的一个热传导系数付给ABAQUS。第一步耦合计算中,为了得到合理的薄膜常数,你应当保证在ABAQUS中壁温已经合适的初始化了,以及对初始的流体的温度场也有很好的估计。ABAQUS把初始化的壁温传给第三方软件。单位体系 ABAQUS对模型分析,没有特殊的单位要求。然而在耦合模拟中,ABAQUS运用的单位制必须和第三方