焊接材料的选用及消耗定额

1、本标准适用于锅炉、压力容器焊材定额的制定和选用

2、引用标准

GB324-88《焊缝符号表示法》

GB985-88《气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸》

GB986-88《埋弧焊焊缝坡口的基本形式和尺寸》

3、焊接材料的选择

3.1.焊条的选择原则

3.1.1考虑母材的机械性能和化学成分(常见化学成分和焊缝金属机械参见表)

1、普通结构钢的焊接,通常要求焊缝金属与母材等强度,应选用抗拉强度等于或稍高于母材的焊条

2、对于合金结构钢,通常要求焊缝金属的主要成分与母材金属相同或者相近。

3、当母材中C及S、P等元素含量偏高时,焊缝金属容易产生裂纹,应选用抗裂性能好的低氢型焊材。

⑴低碳钢或低合金高强钢的焊接应根据钢材的抗拉强度来选择等强或稍高强度的焊材。

⑵耐热钢或不锈钢的焊接,应选用熔敷金属化学成分与母材相同或相近的焊条

⑶异种钢焊接材料的选择比较复杂,选择时应遵循以下一般原则:

①组织基本类似,强度等级不同的钢之间的焊接,最好选用抗拉强度介于被焊材料之间的折中焊条。

②碳钢、低碳钢、耐热钢与奥氏体钢焊接,如果产品工作温度较低,选用Cr25Ni13型不锈钢填充金属。

③碳钢与耐热钢焊接时应选用E5015型焊条。

3.1.2考虑焊件的结构复杂程度和刚性

⑴形状复杂、结构刚性大以及厚度大的焊件必须采用抗裂性能较好的低氢焊条

⑵考虑焊件的工作条件,包括载荷、介质和温度等,选用相应的能满足使用要求的焊条,如高温条件下工作的焊件应选择耐热钢焊条,接触腐蚀介质的焊条应选择不锈钢焊条,承受动载或冲击载荷的焊件应选择强度较高、塑性和韧性较高的低氢型焊条。在没有规定的情况下,一般受压件选择碱性焊条,结构件选择酸性焊条,对于同一强度级别或同一化学成分的焊条,碱性焊条可代替酸性焊条,强度略低的焊条,但不得反代。

3.1.4考虑改善焊工劳动条件,提高劳动生产率,经济合理性等方面

在酸性焊条和碱性焊条都可满足性能的要求时,应尽量采用酸性焊条,在使用性能相同的基础上选择价格较低的焊条。

3.2埋弧焊、电渣焊用焊丝的选择原则

3.2.1埋弧焊、电渣焊用焊丝应根据所焊钢材的类别几对接接头性能的要求加以选择,并与适当的焊剂配合使用。

3.2.2低碳钢和低合金钢高强钢焊接应选择与钢材强度相匹配的焊丝。

3.2.3 耐热钢和不锈钢的焊接应选择与钢材成分相近的焊丝。

3.3气焊及气体保护焊焊丝的选择原则

3.3.1气焊及气体保护焊焊丝的选择应选择与母材化学成分相一致、并含有一定量的脱氧元素,如锰硅等,使焊缝具有一定的机械性能,同时应考虑焊丝在焊接时不应强烈的飞溅和蒸发。

3.4 常用的焊丝的化学成分参见表三

3.5焊剂的选择

3.5.1低碳钢的焊剂可选用高锰高硅型焊剂。

3.5.2低合金高强度钢的焊接可选用中锰中硅或低锰中硅型焊剂。

3.5.3对于耐热钢、不锈钢、低温钢的焊接可选用中硅低碳硅型焊剂。

3.5.4对于某写高合金钢的焊接,可选用碱度高的中硅、低硅焊剂或陶质型焊剂。从而降低合金元素的烧损或对焊缝进行掺合金。

3.5.5常用焊剂组成成分参见表

3.6根据上述原则,各类钢材焊接材料选用表(参见表一)作为我厂锅炉、压力容器焊接材料选用的参考依据

3.7受压元件焊接在选择焊材时应注意根据厂里目前的焊接工艺评定情况进行,对变换了焊材牌号应按照《蒸汽锅炉安全技术监察规程》等有关焊接工艺评定标准进行评定,评定合格方可选用。

4焊材消耗定额制定方法

4.1手工电弧焊:G条耗=2 G填充

埋弧自动焊:G丝耗=1.18G填充G剂耗=1.25G丝耗

电渣焊:G丝耗=1.05G填充G剂耗=0.5Kg/m

钨极氩弧焊:G丝耗=1.25G填充

氧乙炔焊:G丝耗=1.1G填充

熔化极气体保护焊:G丝耗=1.05G填充

4.2本定额标准指定的焊接方法,其定额有互换性。如因焊接方法改变,其定额可按下列公式换算:

G条耗=1.7G丝耗

4.3填充金属的计算方法如下:

G填充=FLP×10-6

式中F:焊缝金属的横截面积

L:焊缝实际长度

P:焊材金属的比重

常见焊缝填充金属比重

填充金属钢铸铁不锈钢紫铜

比重7.85 6.6-7.7 7.75 8.96

5焊条规格的选择应根据焊件壁厚、结构、接头形式、焊缝尺寸以及性能要求加以选择5.1焊条规格的选择应根据焊件壁厚、结构、接头形式、焊缝尺寸以及性能要求加以选择5.2对于焊件壁厚≤5MM和小管径钢管焊接时应尽量选择小于焊件厚度以及与焊缝尺寸相适应的规格焊条,对于壁厚》5MM且焊缝尺寸大(角焊缝尺寸大于5)的焊件,在满足性能和操作的前提下应尽量选用规格大的焊条。

5.3对于有焊缝根部质量要求的多层焊,打底层应选择小直径焊条焊接(Φ2.5-Φ3.2)中间层和盖面层根据破口宽度选择稍大规格的焊条(Φ3.2-Φ5)

5.4对于无焊缝根部质量要求的受压件和非受压件,焊条的选择根据焊缝尺寸,并考虑生产效率可选择焊缝尺寸相适应规格的焊条

6常用接头单位长度的焊材定额实例(以下实例中的接头形式应符合GB985和GB986标准. 焊材消耗定额制定方法

1.各种焊接方法的焊材消耗定额计算方法如下:

手工电弧焊:G条耗=2G填充

埋弧自动焊:G丝耗=1.18G填充G剂耗=1.25G丝耗

钨极氩弧焊:G丝耗=1.25G填充

熔化极气体保护焊:G丝耗=1.05G填充

其中:G条耗=1.7G丝耗

2.常用接头单位长度的焊材定额实例:

2.1筒体、集箱、管子对接焊缝

焊缝形式焊缝截面

计算公式坡口及焊缝尺寸焊缝截面积(mm2) 焊材消耗定额

(Kg/mm)

δ B p a c h 焊条焊丝焊剂F=4/3c?h+

(δ-P)2?

tgа/2+

δ?b+

+(p+1)2 6 1 1 60°10 2 51.2 0.804

8 2 1 60°12 2 77.9 1.223

10 2 2 60°14 2 103.4 1.623

12 3 2 60°18 2 151 2.371

14 3 2 60°20 3 214.8 3.372

16 3 2 60°24 3 264.7 4.156

F=2/3C?h+

δ?b+(δ-P)2 ?tgа/2 6 3 0 55°12 2 52.7 0.827

8 5 50°16 2 91.1 1.430

10 18 2 121.1 1.901

12 6 20 2 166.3 2.611

14 23 3 221.4 3.476

16 27 3 270.3 4.244

F=4/3C?h+

δ?b+

+(δ/2)2 6 1±1 / / 14 3 77 1.209 0.712 1.000

8 2±12 18 3 112 1.758 1.034 1.293

10 18 3 127 1.994 1.173 1.466

12 3±12 20 3 164 2.575 1.518 1.893

14 22 3 193 3.030 1.782 2.228

16 24 3 224 3.517 2.069 2.586

F=2/3(C1+

C2)?h+

δ?b+(δ-P)2 ?tgа/2

+(δ/2)214 2.5±1

9±1 70°16±4 18±4 3 179.5 2.818 1.658 2.072

16 60°16±4 20±4 211.4 3.319 1.964 2.455

18 18±4 20±4 277.6 4.358 2.579 3.224

20 20±4 20±4 330.9 5.195 3.074 3.843

22 22±4 20±4 391.5 6.147 3.637 4.546

24 24±4 20±4 459.3 7.211 4..267 5.334

焊缝形式焊缝截面

计算公式坡口及焊缝尺寸焊缝截面积(mm2) 焊材消耗定额

(Kg/mm)

δ b P a c h 焊条焊丝焊剂

单面焊双面成型F=2/3h?c+

(δ-P)2 ?

tgа/2+

δ?b+(b+1)

?h 3 1±.5 0.5±.5 60°8 2

23.4 0.367 .202

3.5 28 0.439 .274

4 30.9 0.48

5 .303

4.5 2±1 10 3 57.2 0.898 .561

5 61.2 0.964 .603

6 12 74.8 1.174

7 85.3 1.339

8 14 100.9 1.584

10 16 131.7 2.068

12 18 167.1 2.623

15 23 232.9 3.657

16 25 257.8 4.048

20 32 366.9 5.760

25 40 527.8 8.286

F=2/3(C1+

C2) ?h+

δ?b+

(δ-H-P)2 ?tgа/2

+(H+P)2

?tgа/228 2.5±1

P=4±1

H=10±1 а=

60°

а1=

80°30±4 32±4 3 515.6 8.095 4.790 5.987

30 35±4 33±4 569.3 8.938 5.289 6.611

32 37±4 34±4 621.5 9.758 5.774 7.217

34 39±4 34±4 676.4 10.620 6.284 7.855

36 41±4 35±4 737.9 11.585 6.855 8.569

38 42±4 35±4 800 12.560 7.432 9.290

40 44±4 35±4 868.8 13.640 8.071 10.09

42 46±4 35±4 942.1 14.791 8.752 10.94

46 50±4 36±4 1084.7 17.094 10.06 12.84

48 52±4 36±4 1191.9 18.713 11.07 13.84

50 54±4 37±4 1269.7 19.934 11.73 14.93

F=2/3(C1+

C2) ?h+

δ?b+

?R2/2+

H2tgа/2

F?(H-P-R)

?2R+1/4(δ

-b)2tg250? 28 2.5±1

P=4±1

H=12±1

R=10±а=

60°

а=

80°26±4 36±4 3 623.6 9.791 5.793 7.242

30 26±4 37±4 635.6 9.979 5.905 7.381

32 26±4 38±4 692.1 10.866 6.430 8.037

34 26±4 39±4 753.1 11.824 6.996 8.745

36 26±4 40±4 815.5 12.803 7.576 9.470

38 26±4 41±4 879.3 13.805 8.169 10.21

40 28±4 42±4 948.6 14.893 8.812 11.02

42 28±4 43±4 1015.2 15.939 9.431 11.79

44 28±4 44±4 1055.3 16.568 9.804 12.84

46 30±4 45±4 1156.7 18.161 11.07 13.84

48 30±4 46±4 1227.6 19.273 11.73 14.93

50 30±4 47±4 1299.8 20.107

2管接头、吊耳、钢架等结构角焊缝

焊缝形式焊缝截面

计算公式坡口及焊缝尺寸焊缝截面积(mm2) 焊材消耗定额

(Kg/mm)

δ B p k、k1 焊条

?8时

F=1/2?

(k+1)2

当k?8时

F=1/2k2 0.5-1 2 8 0.126

3 12.5 0.196

4 18 0.283

5 24.5 0.385

6 32 0.502

7 40.5 0.636

8 50 0.785

9 50 0.785

10 60.5 0.950

11 72 1.130

12 84.5 1.327

13 98 1.539

14 112.5 1.766

F=1/2k?k1

+δ?b+

1/2δ2

?tg50? 5 1-2 0-2 7 6 45.9 0.721

6 8

7 61.5 0.966

7 9 8 73.2 1.149

8 10 9 99.1 1.556

10 12 10 139.6 2.192

12 14 10 178 2.795

14 16 10 224.8 3.529

15 17 10 249.1 3.911

16 18 10 274.5 4.310

18 20 10 329.1 5.167

20 22 10 388.4 6.980

22 24 10 452.4 7.103

24 26 10 521.2 8.183

26 28 10 594.8 9.338

28 30 10 673.2 10.569

30 32 10 726.3 11.403

32 34 12 846.2 13.285

34 36 12 938.8 14.739

36 38 12 1035.3 16.270

38 40 14 1138.4 17.873

40 42 14 1287.4 20.212

42 44 14 1401.1 21.997

44 46 14 1519.6 23.85

46 48 14 1632.8 25.792

48 50 14 1770.9 27.803

50 52 14 1903 29.888

焊缝形式焊缝截面

计算公式坡口及焊缝尺寸焊缝截面积(mm2) 焊材消耗定额(Kg/mm)

δ b p k、k1 焊条

F=k?k1+δ?b

+1/4(δ-p)2?

tg50? 10 2 2 6 6 75.11 1.179

12 7 7 102.8 1.614

14 8 8 134.9 2.118

16 9 9 171.4 2.691

20 12 10 256.5 4.027

28 17 10 427.4 6.710

32 20 10 532.1 8.354

2.3 热交换器、空气预热器管子与管板对接焊缝

焊缝形式焊缝截面

计算公式坡口及焊缝尺寸焊缝截面积(mm2) 焊材消耗定额(Kg/mm)

d b c h 焊条

F=2/3h?c+

b?1 Φ14 0-1 5.5 1.3 5.8 0.006

Φ16 5.5 5.8 0.006

Φ19 5.5 5.8 0.006

Φ22 6 1.4 6.6 0.007

Φ25 6 6.6 0.008

Φ32 6 6.6 0.010

Φ38 6 6.6 0.012

Φ42 6 6.6 0.014

Φ51 6 1.5 7 0.018

Φ57 6 7 0.020

Φ60 6 7 0.021

Φ70 6 7 0.024

Φ76 6 7 0.026

角焊缝焊材计算系数Kg/m

2 =0.0314 8 =0.5024 15 =1.7663

3 =0.0707 9 =0.6359 16 =2.0096

4 =0.1256 10 =0.758 17 =2.2686

4.5 =0.1503 11 =0.9485 18 =2.5434

5 =0.1963 12 =1.1304 19 =

6 =0.2826 13 =1.326

7 20 =3.14

7 =0.3847 14 =1.5386

各种焊接材料互换系数

G焊条=2G填充=1.25G焊丝=1.7Gco2=1.75G焊剂

焊材转换系数

焊条:埋弧焊丝:焊剂=1:0.6:0.9

氩弧焊打底的角焊缝焊材(焊丝)定额(Kg/m)焊角坡口为50°(1.2为马鞍形坡口系数)

δ2=0.0186*1.2=0.02256 δ2.5=0.03045*1.2=0.03654

δ3=0.0421*1.2=0.05052 δ3.5=0.0585*1.2 =0.0702

δ4=0.0749*1.2=0.0899 δ5=0.11694*1.2=0.14073

δ6=0.16839*1.2=0.2021 δ7=0.2292*1.2=0.2751

δ8=0.29936*1.2=0.3593

氩弧焊打底的对接焊缝焊材定额(Kg/m)焊角坡口为60°本定额计算公式:7.85(δ2 tg30?)δ2=0.01813*1.2=0.02176 δ2.5=0.02946*1.2=0.035352

δ3=0.04079*1.2=0.04895 δ4=0.07252*1.2=0.08742

δ4.5=0.09291*1.2=0.11149 δ5=0.1133*1.2=0.13597

δ6=0.16316*1.2=0.1958 δ7=0.2220*1.2=0.2665

蛇形管对接自动线不开坡口焊材定额(Kg/个)焊丝直径φ1

φ32*3=0.00254 本定额计算公式:φ32*3=0.05052*0.032π÷2=0.00254

φ32*3.5=0.00353 φ32*3.5=0.0702*0.032π÷2=0.00353

φ32*4=0.00452 φ32*4=0.0899*0.032π÷2=0.00452

管子对接开坡口为60°的焊丝定额(Kg/m)

φ32*3=0.00411 φ32*3.5=0.005697 φ32*4=0.007291 φ32*5=0.00645

φ38*3.5=0.00645 φ38*4=0.008658 φ38*5=0.01353

φ42*3.5=0.00749 φ42*4=0.00957 φ42*4.5=0.01226 φ42*5=0.0149496

φ51*4=0.01162 φ51*5=0.01816

φ57*3=0.007345 φ57*4=0.012987 φ57*5=0.02029

φ60*3=0.007689 φ60*4=0.01367 φ60*5=0.02136

φ76*6=0.0434

全焊透骑座式管头焊材定额(焊条)(kg/个)本定额计算公式:=7.85πφ(k2+d2?tg50?)

δΦ32Φ38Φ42Φ51Φ57Φ60Φ76Φ89Φ108Φ133Φ159Φ219Φ245Φ273Φ325

3 0.033 0.0392 0.043

4 0.0526 0.0588 0.0619 0.0784

4 0.0519 0.0608 0.0672 0.0816 0.0912 0.096 0.1216 0.1424 0.1728

0.2128 0.2544

5 0.0735 0.0813 0.0947 0.1172 0.131 0.1379 0.174

6 0.2045 0.2481

0.3945 0.4716

6 0.1312 0.1593 0.1781 0.1874 0.2374 0.278 0.3373 0.4154

0.4966 0.684 0.7652 0.8526

7 0.1713 0.208 0.2325 0.2447 0.3099 0.3993 0.4761 0.5863

0.6485 0.8931 0.9992 1.1133

8 0.3098 0.3924 0.4595 0.5575 0.6866 0.8208 1.1305

1.2647 1.4092

10 0.452 0.5724 0.6705 0.8136 1.0019 1.1978 1.6498

1.8456

2.0565 2.4482

12 1.1649 1.4345 1.7149 2.362 2.6425

2.9445

3.5053

13 1.6643

14 2.2849 3.1471 3.3521 3.9231

4.0704

15 2.6006 3.582 4.0072 4.4652

5.3157

16 2.9753 4.098 4.5845 5.1084

6.0814

18 3.0707 5.0558 5.6561 6.3025

7.5029

20 6.1795 6.9131 7.7032 9.1704 22 7.416 8.2964 9.245 11.0054 24 8.7646 9.8052 10.9257 13.0068 26 10.2275 11.441 12.7494 15.1778 28 11.8026 13.2038 14.7128 17.5153

30 13.4905 15.0922 16.817 20.0202 32 15.2928 17.1084 19.0636 22.6948 34 19.2497 21.497 25.5353

36 21.516 23.9749 28.5415

38 23.9096 26.6421 31.7168

40 26.4282 29.4486 35.0578

42 29.0740 32.397 38.5678

44 31.8476 35.4873 42.4675

46 34.7459 38.7169 46.0915

48 37.7692 42.0857 50.102

50 40.1996 44.7939 53.326

板材对接焊材定额(Kg/m)

坡口形式

吊耳定额计算

δ 焊条焊丝焊丝(埋弧焊)

δ焊条

28 9.791 5.793 7.242 10 1.179

30 9.979 5.965 7.381 12 1.64

32 10.866 6.43 8.037 14 2.118

36 12.803 7.576 9.47 16 2.691

38 13.805 8.169 10.21 20 4.027

40 14.893 8.812 11.02 28 6.71

42 15.939 9.432 11.79 32 8.354

46 18.168 11.07 13.84

48 19.273 11.73 14.93

50 20.107 12.5

55 16.632

100

25.21

100

24.381

插入式管头焊材定额及封板定额(Kg/个)

规格管头焊材定额封板焊材定额(更改)E5015

D*δΦ3.2Φ4Φ5≤5MPa7MPa 8MPa 10MPa 16MPa

≤Φ32*30.045 0.01

Φ32*3.50.045 0.02

Φ42*30.045 0.022

Φ42*40.045 0.025

Φ42*50.045 0.06 0.03

Φ51*3.50.045 0.03 0.04

Φ51*40.045 0.06 0.03 0.04

Φ51*50.045 0.071 0.03 0.04

Φ57*40.045 0.06 0.03 0.04

Φ57*50.045 0.084 0.04 0.04

Φ60*30.045 0.06 0.04 0.05

Φ60*40.045 0.09 0.04 0.05

Φ60*50.045 0.091 0.04 0.05

Φ60*70.06 0.184 0.04 0.05

Φ76*50.06 0.184 0.05 0.06 0.08

Φ76*60.06 0.184 0.05 0.06 0.08

Φ76*70.09 0.23 0.05 0.06 0.08

Φ76*80.09 0.26 0.05 0.06 0.08

Φ89*50.06 0.184 0.05 0.07 0.09 0.13

Φ89*70.09 0.23 0.05 0.07 0.09 0.12

Φ108*60.09 0.25 0.086 0.119 0.118 0.157 0.199

Φ108*70.09 0.26 0.088 0.115 0.116 0.153 0.195

Φ108*80.09 0.27 0.082 0.113 0.191

Φ108*10 0.698 0.08 0.109 0.183

Φ133*60.31 0.145 0.191 0.243 0.3

Φ133*80.594 0.15 0.197 0.251 0.377

Φ133*10 0.86 0.14 0.184 0.235 0.291

Φ133*12 1.13 0.135 0.177 0.280

Φ133*13 1.28 0.132 0.175 0.275

Φ159*60.37 0.24 0.305 0.378 0.87

Φ159*70.56 0.237 0.301 0.373 0.446

Φ159*80.71 0.227 0.289 0.357 0.428

Φ159*10 1.03 0.24 0.305 0.378 0.87

Φ159*12 1.35 0.22 0.28 0.347 0.415

Φ159*14 2.132 0.18 0.24 0.3 0.4

Φ159*16 2.56 0.15 0.2 0.255 0.383

Φ219*10 1.32

Φ219*12 1.861 0.501 0.607 0.723 1.154 2.251 Φ219*14 2.37

Φ219*16 2.94 0.481 0.582 0.693 1.107 1.771

Φ219*18 3.57 0.372 0.557 0.663 1.695

Φ219*20 4.038 0.502 0.607 0.722 1.154 2.251 规格管头焊材定额封板焊材定额(更改)E5015

D*δΦ3.2Φ4Φ5≤5MPa7MPa 8MPa 10MPa 16MPa

Φ219*22 4.172 0.363 0.45 0.545 0.649 1.33

Φ219*24 4.94

Φ219*25 5.77 0.351 0.435 0.526 0.626 1.28

Φ219*28 6.68 0.338 0.419 0.508 1.238

Φ219*30 7.63 0.33 0.409 0.495 0.941

Φ219*32 8.65

Φ245*16 3.29

Φ245*18 3.99

Φ245*20 4.395

Φ245*22 4.67

Φ245*24 5.53

Φ245*26 6.46

Φ245*28 7.47

Φ245*30 8.54

Φ245*32 9.68

Φ245*34 10.9

Φ245*36 12.2

Φ245*38 13.56

Φ245*40 15

Φ273*10 1.77

Φ273*12 2.33

Φ273*14 2.96

Φ273*16 3.66

Φ273*18 4.45 0.878 1.403 1.8 2.245 4.489

Φ273*20 5.46 0.726 1.379 1.77 2.21 3.793

Φ273*220.707 1.344 2.15 3.7

Φ273*24 6.16 0.695 1.32 2.112 3.63

Φ273*26 7.19 0.938 1.922 2.396 2.92 5.516

Φ273*28 8.33

Φ273*30 9.51

Φ273*32 10.79 0.537 0.775 1.237 1.588 2.887 Φ273*34 12.15

Φ273*36 13.58 0.517 0.745 1.19 2.32

Φ273*38 15.1 0.507 0.614 0.73 1.166 2.274

Φ273*40 16.7

Φ273*42 18.78

Φ273*44 20.13

Φ273*46 21.99

Φ273*48 23.91

Φ273*50 25.91

Φ325*10 2.11

Φ325*12 2.77

Φ325*14 3.52

规格管头焊材定额封板焊材定额(更改)E5015

D*δΦ3.2Φ4Φ5≤5MPa7MPa 8MPa 10MPa 16MPa

Φ325*16 4.56

Φ325*18 5.3

Φ325*20 6.2 0.733 2.7 3.29 4.64 8.013

Φ325*22 6.7

Φ325*24 7.33

Φ325*26 8.56 1.63 2.605 3.174 3.798 6.837

Φ325*28 9.91

Φ325*30 11.32

Φ325*32 12.85

Φ325*34 14.47

Φ325*36 16.18

Φ325*38 17.89 0.923 1.892 2.358 2.874 5.429 Φ325*40 19.9

Φ325*42 21.9

Φ325*44 23.99

Φ325*46 26.2 0.751 1.427 1.831 2.283 4.565

Φ325*48 28.49

角焊缝焊材计算系数Kg/m

焊角高度焊条焊丝焊角高度焊条焊丝

2 0.0314 0.019 11 0.9485 0.57

3 0.0707 0.043 12 1.130

4 0.96

4 0.1256 0.076 13 1.3267 1.126

5 0.1963 0.12 14 1.538

6 1.306

6 0.2826 0.1

7 15 1.7663 1.499

7 0.3847 0.24 16 2.0096 1.706

8 0.5024 0.302 17 2.6886 1.926

9 0.6359 0.39 18 2.5434 2.159

10 0.758 0.46 20 2.14 2.665

对接板的焊材定额(kg/m)(焊条)(集箱管材板材拼接定额计算)

板厚焊条焊丝板厚焊条焊丝

2 0.03626 48 20.8844 单面坡口

坡口角度60゜

本定额计算公式:7.85(δ2 tg30?)

3 0.0816 50 22.6611

4 0.14

5 52 24.5101

5 0.226

6 54 26.4318

6 0.3263 55 27.4198

7 0.4442 56 28.426

8 0.5801 58 30.4926

9 0.7342 60 32.6318

10 0.9064 65 38.2791

12 1.3053 70 44.4156

13 1.5319 75 50.9872

14 1.7766 80 58.1216

15 2.0395 85 65.4903

16 2.3205 90 73.4216

18 2.9369 95 81.8016

20 3.6258 100 90.644

22 4.3872

24 5.2211

25 5.6652

26 6.1275

28 7.1055

30 8.158

32 9.2819

34 10.4784

36 11.7475

38 13.089

40 14.503

42 15.9896

46 19.1803

坡口对接焊材定额(Kg/m)(主要计算锅筒纵环缝)

δ焊条焊丝

δ 焊条焊丝

10 1.179

28 9.791 5.875 12 1.64

30 9.979 5.987 14 2.118

32 10.866 6.52 16 2.691

36 12.803 7.682 20 4.027

38 13.805 8.283 28 6.71

40 14.895 8.936 32 8.354

42 15.939 9.563

44 16.568 9.904 锅筒焊接碳棒用量:按每米焊缝3-4根碳棒计算46 18.161 11.07 纵缝

100 43.33 26

48 19.273 11.73

50 20.107 12.064 环缝

100 40.57 24.34

52 23.153 13.892

54 26.198 15.189 下降管

100 42.33 25.4

55 27.721 16.632

1Kg焊条根数单重

Φ2.5 56 0.018

Φ3.2 33 0.03

Φ4 16 0.063

Φ5 11 0.091

母材焊接方法焊接材料备注

Q245R/20G 埋弧自动焊(SAW)H08A+HJ431 板厚δ≤20

低碳钢埋弧自动焊(SAW) H08MnA+HJ431 板厚δ≥20

(SA106M-B) 手工电弧焊(SMAW)E5015 受压元件

手工电弧焊(SMAW)E4303 结构件

氩弧焊(GTAW)H08Mn2SiA

CO2气保焊(GMAW)ER50-6

16MnR、Q345R 埋弧自动焊(SAW)H08A+HJ501(HJ431)板厚δ≤20埋弧自动焊(SAW) H08MnA+HJ501(HJ431)板厚δ≥20

手工电弧焊(SMAW)E5015

氩弧焊(GTAW)H08Mn2SiA

19Mn6 埋弧自动焊(SAW) H08MnMoA+HJ350(SJ101) δ≥50采用SJ101 手工电弧焊(SMAW)E5015 δ≤50采用HJ350

氩弧焊(GTAW)H08Mn2SiA

15CrMo(SA335-P12) 埋弧自动焊(SAW) H08CrMoV A+HJ350

(SA335-T12) 手工电弧焊(SMAW)E5515-B2 (R307)

氩弧焊(GTAW) H13CrMoA

12Cr1MoV 埋弧自动焊(SAW) H08CrMoV+HJ350

手工电弧焊(SMAW)E5515-B2-V (R317L)

氩弧焊(GTAW) ER55-B2-MnV(H05CrMoVTiRe)

1Cr18Ni9Ti 手工电弧焊(SMAW)A102(A132)

氩弧焊(GTAW) H0Cr20Ni10Ti

1Cr18Ni9Ti+20G 手工电弧焊(SMAW)A302

1Cr13 手工电弧焊(SMAW)A302

15CrMo+Cr25 Ni20 氩弧焊(GTAW) ERNiCr-3

12Cr2MoWVTiB 氩弧焊(GTAW) H10Cr2MnWVMoTiB(TIG-R34)

12Cr1MoV+12Cr2MoWVTiB 氩弧焊(GTAW) H08CrMoV A

13MnNiMo54(BHW35) 埋弧自动焊(SAW) H08Mn2MoA+SJ101

手工电弧焊(SMAW)E6015-D1(J507)

09CuCrNiA(考登管) 手工电弧焊(SMAW)J422CrNCu

0Cr24 Ni20 氩弧焊(GTAW) ER310

SA210C 氩弧焊(GTAW) H08Mn2SiA

手工电弧焊(SMAW)E5015

0Cr18Ni11Nb 手工电弧焊(SMAW)E347-15 层间温度<100℃

氩弧焊(GTAW) ER347 层间温度<100℃

0Cr18Ni11Nb+12Cr1MoV 手工电弧焊(SMAW)EniCrFe-2 层间温度<100℃母材焊接方法焊接材料备注

SUS347 手工电弧焊(SMAW)E347-15 层间温度<100℃

SUS347+12Cr1MoV 氩弧焊(GTAW) ERNiCr-3 层间温度<100℃

SA516-70 埋弧自动焊(SAW) H08Mn2MoA+SJ101 350消氢处理手工电弧焊(SMAW)E5015

氩弧焊(GTAW) H08Mn2SiA

SA515Cr70 埋弧自动焊(SAW) H08MnMoA

手工电弧焊(SMAW)

氩弧焊(GTAW)

00Cr22Ni5Mo3N 氩弧焊(GTAW) ER2209

SA213-T91 埋弧自动焊(SAW) EB9+焊剂BB910

手工电弧焊(SMAW)E9015-B9

氩弧焊(GTAW) ER90S-B9

SA213-P91 埋弧自动焊(SAW) EB9+焊剂BB910

手工电弧焊(SMAW)E9015-B9

氩弧焊(GTAW) ER90S-B9

SA213-P91+12Cr1MoV 手工电弧焊(SMAW)E5515-B2-V (R317L) 氩弧焊(GTAW) ER55-B2-MnV(H05CrMoVTiRe)

SA213-T91+SA213-T22 手工电弧焊(SMAW)E9018-B3

氩弧焊(GTAW) ER90S-G

P22/T22 手工电弧焊(SMAW)E9018-B3

氩弧焊(GTAW) ER90S-G

埋弧自动焊(SAW) EB3+焊剂BB24

P22+12Cr1MoV 手工电弧焊(SMAW)E5515-B2-V (R317L)

氩弧焊(GTAW) ER55-B2-MnV(H05CrMoVTiRe)

集箱本体对接、本体与端盖对接焊焊材用量参考表

序号集箱规格氩弧焊丝焊条用量序

号集箱规格氩弧焊丝焊条用量

Ф4 Ф5Ф4 Ф5

1 Ф133*80.061 0.25 46 Ф325*40 0.16 0.36 14.45

2 Ф133*10 0.061 0.38 47 Ф325*46 0.16 0.36 19.22

3 Ф133*12 0.061 0.55 48 Ф325*50 0.16 0.36 22.78

4 Ф133*13 0.061 0.6

5 49 Ф325*55 0.1

6 0.36 28.36

5 Ф159*80.07

6 0.12 0.1

7 50 Ф325*60 0.16 0.36 32.96

6 Ф159*10 0.076 0.12 0.34 51 Ф325*65 0.16 0.36 38.94

7 Ф159*12 0.076 0.12 0.54 52 Ф325*70 0.16 0.36 44.99

8 Ф159*16 0.076 0.12 1.1 53 Ф325*75 0.16 0.36 51.70

9 Ф159*20 0.076 0.12 1.7 54 Ф325*80 0.16 0.36 58.98

10 Ф219*10 0.104 0.24 0.40 55 Ф325*85 0.16 0.36 66.51

11 Ф219*12 0.104 0.24 0.66 56 Ф325*90 0.16 0.36 74.61

12 Ф219*16 0.104 0.24 1.40 57 Ф325*95 0.16 0.36 83.16

13 Ф219*20 0.104 0.24 2.25 58 Ф325*1000.16 0.36 92.19

14 Ф219*25 0.104 0.24 3.36 59 Ф377*20 0.18 0.42 3.87

15 Ф219*28 0.104 0.24 4.65 60 Ф377*25 0.18 0.42 6.29

16 Ф219*30 0.104 0.24 5.38 61 Ф377*28 0.18 0.42 8.00

17 Ф245*10 0.12 0.3 0.43 62 Ф377*30 0.18 0.42 9.24

18 Ф245*12 0.12 0.3 0.74 63 Ф377*32 0.18 0.42 10.58

19 Ф245*16 0.12 0.3 1.51. 64 Ф377*36 0.18 0.42 13.49

20 Ф245*20 0.12 0.3 2.52 65 Ф377*40 0.18 0.42 16.76

21 Ф245*25 0.12 0.3 4.10 66 Ф377*46 0.18 0.42 22.30

22 Ф245*28 0.12 0.3 5.20 67 Ф377*50 0.18 0.42 26.42

23 Ф245*30 0.12 0.3 6.00 68 Ф377*55 0.18 0.42 32.06

24 Ф273*10 0.13 0.27 0.48 69 Ф377*60 0.18 0.42 38.23

25 Ф273*12 0.13 0.27 0.82 70 Ф377*65 0.18 0.42 44.94

26 Ф273*16 0.13 0.27 1.69 71 Ф377*70 0.18 0.42 52.19

27 Ф273*18 0.13 0.27 2.25 72 Ф377*75 0.18 0.42 60

28 Ф273*20 0.13 0.27 2.81 73 Ф377*80 0.18 0.42 68.9

29 Ф273*25 0.13 0.27 4.56 74 Ф377*85 0.18 0.42 77.15

30 Ф273*28 0.13 0.27 5.80 75 Ф377*90 0.18 0.42 86.54

31 Ф273*30 0.13 0.27 6.70 76 Ф377*95 0.18 0.42 96.5

32 Ф273*32 0.13 0.27 7.66 77 Ф377*1000.18 0.42 107

33 Ф273*36 0.13 0.27 9.78 78 Ф426*20 0.202 0.50 4.38

34 Ф273*38 0.13 0.27 10..93 79 Ф426*25 0.202 0.50 7.10

35 Ф273*40 0.13 0.27 12.14 80 Ф426*28 0.202 0.50 9.03

36 Ф273*46 0.13 0.27 16.15 81 Ф426*30 0.202 0.50 10.44

37 Ф273*50 0.13 0.27 19.14 82 Ф426*32 0.202 0.50 11.94

38 Ф325*12 0.16 0.36 0.97 83 Ф426*36 0.202 0.50 15.24

39 Ф325*16 0.16 0.36 2.01 84 Ф426*40 0.202 0.50 17.04

40 Ф325*20 0.16 0.36 3.35 85 Ф426*46 0.202 0.50 25.19

41 Ф325*25 0.16 0.36 5.43 86 Ф426*50 0.202 0.50 29.85

42 Ф325*28 0.16 0.36 6.90 87 Ф426*55 0.202 0.50 36.16

43 Ф325*30 0.16 0.36 8.00 88 Ф426*60 0.202 0.50 43.20

44 Ф325*32 0.16 0.36 9.12 89 Ф426*65 0.202 0.50 50.8

45 Ф325*36 0.16 0.36 11.64 90 Ф426*70 0.202 0.50 59

1

集箱本体对接、本体与端盖对接焊焊材用量参考表

序号集箱规格氩弧焊丝焊条用量序

号集箱规格氩弧焊丝焊条用量

Ф4 Ф5Ф4 Ф5

91 Ф426*75 0.202 0.50 67.76

92 Ф426*80 0.202 0.50 77.31

93 Ф426*85 0.202 0.50 87.17

94 Ф426*90 0.202 0.50 97.78

95 Ф426*95 0.202 0.50 109

96 Ф426*1000.202 0.50 120.8

说明

1 本定额为一个对接接头定额。

2 对不同母材,其打底焊丝和手工焊条是不同的。

当材料为20与20、20与15CrMo、20与12Cr1MoV焊接时,氩弧焊丝为H08Mn2SiA,焊条为E5015,埋弧焊丝为H08MnA。

当材料为15CrMo与15CrMo、15CrMo与12Cr1MoV焊接时,氩弧焊丝为H13CrMoA,焊

条为R307,埋弧焊丝为H08CrMoV A。

当材料为12Cr1MoV焊接时,氩弧焊丝为ER55-B2-MnV,焊条为R317(E5515-B2-V),埋弧焊丝为H08CrMoV A。

3 本定额适用于集箱的本体与端盖和本体对接的焊接。

4 当对接接头打底完后采用埋弧自动焊时则将剩余定额换成相应埋弧丝。

型钢拼接焊材定额用量

型材加强板尺寸对接定额加强板定额备注

≤[12不用加强板开坡口E5015 φ4E4303 φ5

12.6 85*130*6 0.235 0.085

14 100*150*6 0.354 0.098

16 120*160*10 0.384 0.28

18 135*180*10 0..45 0.32

20 140*200*10 0.545 0.34

22 160*250*10 0.61 0.41

25 180*250*12 0.696 0.68

28 200*280*12 0.791 0.75

32 250*320*12 1.086 0.89

38 280*360*14 1.451 1

40 320*400*14 1.659 1.13

45

≤? 12不用加强板开坡口E5015 φ4E4303 φ5

12.6 85*130*6 ×2 0.258 0.169

14 100*150*6 ×2 0.321 0.196

16 120*160*10 ×2 0.394 0.22

18 135*180*10 ×2 0.472 0.357

20 140*200*10 ×2 0.626 0.684

22 160*250*10 ×2 0.82 0.825

25 180*250*12 ×2 1.017 1.35

28 200*280*12 ×2 1.161 1.507

32 250*320*12 ×2 1.588 1.79

38 280*360*14 ×2 1.882 2.01

40 320*400*14 ×2 2.156 2.261

45 360*450*16 ×2 2.667 4.185

50 410*500*16 ×2 3.06 5.601

56 460*560*18 ×2 3.493 6.227

≤┕ 5 E5015 φ4E4303 φ5

6.3 δ540*65*5 ×2 0.054 0.053

δ640*65*8 ×2 0.063 0.082

7 δ545*70*5 0.061 0.058

δ645*70*8 0.07 0.09

7.5 δ750*75*8 0.097 0.098

δ850*75*10 0.122 0.142

8 δ755*80*8 0.104 1.06

δ855*80*10 0.131 0.153

9 δ865*90*10 0.148 0.122

δ1065*90*10 0.218 0.175

10 δ1075*100*10 0.243 0.198

δ1275*100*12 0.336 0.252

12.5 δ890*125*8 0.208 0.243

δ1090*125*8 0.307 0.243

δ1290*125*10 0.425 0.433

δ1490*125*10 0.57 0.433

14 δ8-12 105*140*12 0.479 0.493

δ14105*140*14 0.642 0.493

型材加强板尺寸对接定额加强板定额备注δ16105*140*16 0.814 0.769

16 δ8-12 130*160*12 0.55 0.583

δ14130*160*12 0.739 0.583

δ16130*160*14 0.937 0.91

18 δ12145*180*12 0.622 1.021

δ14145*180*14 0.835 1.447

δ16125*180*16 1.06 1.424

δ186130*180*18 1.318 1.402

护板焊(型钢锁扣双面焊)定额(kg/个)[槽钢,I工字钢

I10与I10锁扣双面焊:0.145

I10与[10锁扣双面焊:0.162

[10与[10锁扣双面焊:0.128

I10与I12锁扣双面焊:0.165

I10与[12锁扣双面焊:0.183

I12与[12锁扣双面焊:0.145

I14与I14锁扣双面焊:0.184

I14与[14锁扣双面焊:0.206

[14与[14锁扣双面焊:0.166

I16与I16锁扣双面焊:0.254

I16与[16锁扣双面焊:0.2292

[16与[16锁扣双面焊:0.248

型钢对接焊定额:L÷0.4χ0.06(φ4焊条单重)

一级二级焊材库的建立要求 1、距离墙面、地面不是30mm是300mm湿度不是70是60 2、要有焊材进出库记录、发放台帐、温湿度记录、烘干记录、焊条头回收记录 3、焊材按复验号、规格分开放置有明确标识焊材要分区合格区、不合格区、待检区 4、二级库要有红外线灯、温湿度计、排风扇、去湿机、烘干箱包括焊条烘干箱和焊剂烘干箱一级库要有红外线灯、温湿度计、排风扇、去湿机 5、货架摆放整齐、库房要防潮、地面要干燥.等等。 企业质量体系、管理制度中应该有规定焊材管理。 xwp24722008-10—3020:45基本同意2楼的说法补充下1.一级库必须有工业用去湿机可以保证湿度、温度温湿度计必须强检待检的、不合格的不能在库内.2.二级库必须有焊条、焊剂的烘箱、保温箱烘干记录等。 xwp24722008—10-3020:48再补充一下烘箱的温度计或温控器必须强检。 zzg0415a2008—11—0110:391、焊材距离墙面、地面是300mm是602、一级库要有焊材进出库记录、发放台帐、温湿度记录。并有温湿度计、红外线灯、去湿机。 3、焊材按复验号、规格、型号分开放置并有入库号、材料牌号、规格等明确标识焊材要分区合格区、不合格区、待检区 4、二级库要有排风扇、烘干箱包括焊条烘干箱和焊剂烘干箱、保温箱并应有烘干记录、焊条发放回收录、焊条头回收记录、烘焙曲线图及焊材在烘箱分层堆放的分层记录。 5、货架摆放应整齐、库房要防潮、地面要干燥。等等。 消散2008-11-0121:50自己单位的可以给你参考一下哈哈好的话给我加分哈哈焊材一级库管理制度1、焊材必须存放在干燥通风的库房内库房内应有加热、去湿设备及温度、湿度仪表等硬件设施。 2、库房内摆放焊材的货架应离地面30厘米摆放焊材应离墙30厘米架上必须挂牌牌上应注明材料名称、牌号、规格、产地、材料检验编号等。焊材应按不同牌号、规格、批号、出厂日期分别存放。 3、入库材料要妥善保管摆放整齐发放时必须贯彻先进先出的发放原则并应尽可能掌握整箱或整包发放零发时其剩余部分应包扎以防止焊药脱落。 4、注意保持库房内的温度、湿度以免受潮。库房保管员应定时记录温度、湿度数据并由材料检查人员确认。湿度要求保持在60以下温度不低于5℃。 5、库房保管员在发放焊材时应有检查人员检查确认签字才可发放焊材二级库管理制度一、焊材的保管1。焊材应存放在架子上离地面及墙壁的距离均不小

焊材一二年级库的要求文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-

对焊材一级库有如下要求: 1、一级库内必须保持空气干燥、通风良好,不允许放置有害气体和腐蚀性介质,室内应保持整洁。 2、焊材应存放于室内的架子上,架子离地面的距离应不小于300mm,离墙壁的距离应不小于300mm。在室内应放置干燥剂,严防焊条受潮,焊丝生锈。 3、焊材应按种类、牌号、批次、规格、入库时间分类堆放,每垛应有明确标签,避免混乱。 4、焊材的存放应做到先入库的先使用。 5、特别焊条的贮存和保管制度,应严于一般焊条,受潮或包装损坏的焊条未经处理不许入库。 6、对于受潮、药皮变色、焊芯有锈迹的焊条须经烘干后进行质量评定,待各项性能指标满足要求时方可入库。 7、一级库内应挂放大功率灯泡和设置去湿机,要求保持室内温度不低于5℃,相对空气湿度应低于60%。 8、一级库内应有明确标志,标明已验和待验焊材。两类焊材应严格分开存放。 9、存放一年以上的焊条,发放前应重新做各种性能试验,符合要求时方可发放,否则不应出库 焊材二级库的任务是烘干焊条、焊剂,控制发放焊材并回收焊剩的焊条和焊条头。

对焊材二级库有如下要求: 1、一级库存放的焊材在使用前必须分批先集中存放在二级库内。 2、二级库内应设置焊条烘干箱和焊剂烘干炉,其烘干温度应满足 烘干焊条、焊剂工艺的需要,每天将发放的焊条、焊剂按规定的温度进行烘干。 3、二级库内应有焊条保温筒预热装置(可用旧电焊机改装),每 天发放焊条前先将焊条保温筒进行预热,避免将烘干的焊条直接放入冷态保温筒内,导致迅速冷却。 4、每天作业结束后,焊工必须将焊条头和剩余的焊条归回二级 库,两者数量之和应等于所领焊条数,避免有多余焊条流落车间。 焊材库管理人员岗位职责 1、检查入库焊材的质量证件及包装质量是否符合要求。 2、核对入库焊材的品种、规格、牌号、批号、数量是否符合要求,并按 类堆放,作好标识。 3、掌握各类焊条的烘干要求。根据焊材领用通知单,对所需要焊材烘干 并作好烘干记录。 4、根据焊接材料领用单上的焊材品种、规格、数量发放焊材,并作好记 录;焊接材料实行回收,作好焊条头、余留焊材回收登记。 5、定期检查焊材库内的环境温度、湿度、使之符合规定要求,并作好 温、湿度记录。 6、对需要计量的仪器设备,如烘烤箱、湿度记录仪、温度计等提出计量 要求,定期计量。

各种常用材料焊接的焊接材料选择原则 为得到高质量的焊接接头,首先要合理选择焊接材料。由于焊接部件在运行中的工况有很大差异,母材的材质性能、成分千差万别,部件的制造工艺错综复杂,因此需要从各方面综合考虑确定对应的焊接材料。选择焊接材料应遵循以下原则: 满足焊接接头使用性能的要求。包括常温、高温短时强度、弯曲性能、 冲击韧性、硬度、化学成分等,以及一些技术标准和设计图纸中对街头性能的特殊要求,诸如持久强度,入编极限、高温抗氧化强度、抗腐蚀性能等。 满足焊接接头制造工艺性能和焊接工艺性能的要求。焊接接头组成的构 件,在制造过程中不可避免要进行各种成型和切削加工,例如冲压、车、刨等,要求焊接接头具有一定的塑性变形能力和切削性能、高温综合性能等。 合理的经济性。在满足上述性能外,应选择价格便宜的焊接材料,降低 制造成本。例如重要部件的低碳钢手工电弧焊时,应优先选择碱性药皮焊条,因为碱性焊条脱硫、脱氧充分,且氢含量低,焊缝金属抗裂性能及冲击韧性性能好。而对于一些非重要不见,可选用酸性焊条,因为酸性焊条仍能满足费重要部件的性能要求,而且工艺性良好,价格便宜,可降低制造成本。 第二节碳素钢、低合金钢焊接材料的选择 碳素钢、低合金钢(包括低合金耐热钢、低合金高强钢)焊接材料的选择,应考虑下列因素:等强性和等韧性原则 承压承载的部件,通常根据材料的拉伸应力进行强度计算,拉伸需用应力与 材料的标准抗拉强度下限值有关,即许用应力 (σ)=σb/nb(各种标准nb的取值同) (σ)为材料的拉伸许用应力 σb为材料的标准抗拉强度下限值 nb 为安全系数(各种标准nb的取值不同) 所以焊接接头作为部件的一部分,其焊缝抗拉强度应不小于母材标准抗拉强度规定的下限。同时应注意焊接材料熔敷金属的抗拉强度不能大大高于母材的抗拉强度,而导致焊缝塑性性能降低,硬度增大,不利于随后的制造成型。尽管强度计算仅考虑材料的抗拉强度,各种工艺评定标准对焊缝的屈服强度均无要求,但选择焊接材料时也应考虑焊接材料熔敷金属的屈服强度不应低于母材的屈服强度,并注意保证一定的屈强比。当接头在高温运行通常用工作温度(或设计温度)下材料的高温短时抗拉强度规定下限进行需用应力计算即 [σt]= σbt/nb 其中[σt]为材料t温度下,短时抗拉强度规定值下计算的高温许用应力 σbt为材料t温度下,短时抗拉强度规定值下限 或工作温度下材料的持久强度蠕变极限进行许用应力计算 [σDt]= σDt/nD 其中,[σDt]为材料t温度下持久强度计算的许用应力 σDt为材料t温度下的持久强度 nD为安全系数(各种标准的取值不同) 因此,选择高温运行焊接接头的焊接材料时,应考虑其高温短时抗拉强度或持久强度不得低于母材的对应值。一般碳素钢和普通低合金钢选择焊接材料只要考虑焊接材料的考拉强度,可不考虑熔敷金属的化学成分与母材匹配,但对于Cr-Mo耐热钢材料的焊接,选择焊接材料不仅考虑其等强性,还应考虑合金元素的匹配以保证焊接接头的综合性能与母材一致。 在特殊情况下,部件按材料的屈服强度计算许用应力进行设计时,就必须以屈服强度的等强

常用焊接材料选用明细 序号母材材质焊接材料 第一部分:压力管道用焊接材料 1、Ⅰ类材料 120J422 220H08Mn2Si 320TIG-J50 420H08Mn2Si+J422 520H08A 620TIG-J50+J427 7A106Gr.B H08Mn2SiA+J427 8A234WPB+A106Gr.B H08Mn2Si+J427 2、Ⅱ类材料 916Mn H08Mn2Si+J507 3、Ⅳ类材料 10A335 P22TIG-R40 R407 1112Cr1MoV H08CrMoVA 1212Cr1MoV H08CrMoVA+R317 1312Cr2MoG TIG-R40/R407 1415CrMo H05CrMoTiRe+R307 1515CrMo H13CrMoA+R307 1615CrMo+P11H13CrMoA+R307 17P11H13CrMoA+R307 18P22TIG-R40 19P22TIG-R40,R407 20P22+12Cr1MoV H08CrMoVA/R317 4、Ⅴ类材料 21Cr5Mo HCr5Mo+R507 22Cr5Mo TIG-R40+R507 23STFA-25HCr5Mo+R507 241Cr5Mo TIG-R40+R507 25P5(1Cr5Mo)A302 5、Ⅵ类材料 2609Mn2VDR TGS-1N+W707Ni 6、VII类材料 27A312 TP304TGF-308L,A137 28A312 TP316L TGF-316L A022 290Cr18Ni10Ti H0Cr20Ni10Ti 300Cr18Ni10Ti H0Cr20Ni10Ti/A137 310Cr18Ni12Mo2Ti TGF-316L A022 320Cr18Ni9E308L-T 330Cr18Ni9TGF308L-T 341Cr18Ni9Ti A132 35316L H00Cr19Ni12Mo2/A022 36TP304H1Cr19Ni9Ti/A132 37TP316H0Cr19Ni12Mo2/A202 38TP321H0Cr20Ni10Ti/A137

长输管道焊接耗材用量计算 【摘要】对长输管道气体保护金属粉芯焊丝半自动焊和自 保护药芯焊丝半自动焊的焊接材料用量进行了计算,提出了焊材用 量计算的修正公式的,并将计算结果与工程实际用量进行了对比, 两者基本吻合。 【关键词】长输管道;焊接耗材;理论计算值;实际用量 【 Abstract 】 For the combination welding processes of semi-automatic GMAW and FCAW-S which used in in the pipeline construction. The related welding consumables has been Calculated according to the revised formula , and then compared with the actual consumption ; the value proved that the formula is very accurate. 【Key words 】 long-distance pipeline ; welding consumables; calculation value ; actual value 、八、- 前言随着焊接技术的发展,越来越多的新焊接工艺被开发出来,对于长输管道工程施工行业,项目施工中所用的焊接工艺也随着科学技术的发展而不断革新。例如打底焊接工艺,从最开始的氩弧焊打底焊接,随后出现纤维素焊条下向焊,再到目前使用的半自动熔化极气体保护焊,以及全自动熔化极气体保护焊工艺。可以说技术的革新在

常用焊接材料(钢、不锈钢、钛、铜、铝)的焊接 101 试述低碳钢与低合金钢的焊接工艺。 ⑴焊接性低碳钢具有优良的焊接性,因此,低碳钢和低合金钢焊接时的焊接性仅决定于低合金钢的焊接性。 ⑵预热根据低合金钢的要求选用合适的预热温度。 ⑶焊接材料选择的原则是焊缝金属的强度、塑性和冲击韧度都不低于被焊钢种中的最低值,具体选择见表7-80。 表7-80 低碳钢与低合金钢焊接材料的选择 钢种低合金钢电弧焊电渣焊 CO2保护 焊焊丝 预热条件及温度(℃)屈服点(M Pa) 手弧 焊 埋弧焊 焊丝 焊 剂 焊条焊丝 焊 剂

低碳钢 300E4315H08A HJ43 1 H08A HJ3 60 H10MnSi板厚不预热350E5015 H08M nA HJ43 1 H08Mn 2Si HJ3 60 H10MnSi δ>40mm,预热温度 ≥100℃400E5015 H08M nA HJ43 1 H08Mn 2Si HJ3 60 H10MnSi δ①>32mm,预热温 度≥100℃450E5015 H08M nA H J43 1 H08Mn 2Si HJ3 60 H10MnSi ①δ——板厚(mm)。 102 什么是不锈钢的组织图? 焊缝的组织决定于焊缝的成分,而焊缝的成分决定于母材的熔入量,即熔合比。因此,一定的熔合比决定了一定的焊缝成分和焊缝组织。熔合比发生变化时,焊缝的成分和组织都要随之发生相应的变化。不锈钢的成分、组织和熔合比的关系图称为不锈钢的组织图,见图7-14。 图中坐标为铬当量(Cr当量)和镍当量(Ni当量),其计算式为 Cr当量(%)=Cr+Mo+1.5Si+0.5Ni(质量分数)(%)

钢结构油漆及焊材用量计算 主次钢结构都是根据防腐的要求来打砂油漆的,油漆的用量很大程度和干膜厚度有关的,与施工方法和涂装系统也有关系(喷涂要比手工刷的损耗率),以下数据是理论涂布率(仅供参考),实际用量乘上1.5-1.8的系数: 75微米厚度的,大约8.5平方米/升; 125微米厚度的,大约6.5平方米/升; 200微米厚度的,大约4平方米/升。 一般是使用容积单位来衡量的。 油漆说明书里有个理论涂布率,就是涂1平方米100um(或者是50um等等自己可以换算)用多少L油漆。咱们比如这个数是X% 那么油漆用量=x%*25000*油漆厚度/100 这个结果之后你再乘以一个损耗系数比如1.3一般这个与施工的设备有关系 在钢结构上焊缝的净重量是钢构件的1.5~2%左右。然后根据这个来提焊条,由于是净重量所以焊条重量有些增加,加上留下的焊条头,和药皮的重量,一般需要焊条重量的是1.8~2.2倍。 钢结构工程油漆用量﹑损耗系数估算方法 油漆的理论涂布率和实际涂布率计算公式 在完全光滑平整且无毛孔的玻璃表面,倒上一升油漆,形成规定的干膜厚度后所覆盖的面积,就叫该油漆的理论涂布率。 体积固体含量×10 理论涂布率= (米2/升) 干膜厚度(微米) 实际工程施工时,因施工工件表面形状,要求的漆膜厚度,施工方法,工人技术,施工环境条件,天气等等各种因素的影响,油漆的实际使用量一定大于以施工面积除以理论涂布率计算出来的“理论使用量”。 油漆实际使用量 该比值定义为“损耗系数”CF 理论使用量 施工面积施工面积×CF

工程油漆实际用量 = = = 理论使用量× CF 实际涂布率理论涂布率 “损耗系数”CF分析及估算: 工件表面粗糙度造成的油漆损耗 在经过喷射处理的表面涂漆时,钢板波峰处的膜厚要小于波谷处的膜厚,为满足波峰处的防腐厚度要求(避免点蚀),波谷的坑洼中所“藏”的油漆就相当于被损耗了,此即“钢板粗糙度消耗损失”。下表给出不同的喷射方式引起漆料损失(以干膜厚度表示): 表面喷射处理粗糙度 (微米)干膜厚度损失 (微米) 钢表面经抛丸处理并当即涂车间底漆 0-50 10 喷细砂处理 50-100 35 喷粗砂处理 100-150 60 有麻点钢表面二次喷射处理 150-300 125 漆膜厚度分布不均匀造成的油漆损耗 施工后漆膜验收时膜厚达到或超过规定膜后,技术服务代表,监理或业主会按正常合格签字,但对未达到规定膜厚部分将被要求补涂,因此必将造成“超厚”损耗。导致漆膜厚度分布不均匀的具体因素主要有:工人熟练程度,施工环境,施工工件简单(平面工件)或复杂,施工方法(无空气喷涂,有空气喷涂,刷涂,滚涂) 施工浪费 施工浪费指油漆未到达施工工件表面而散失到周围环境或地面的浪费。如无空气喷涂散失油漆约10-20%,有空气喷涂散失油漆50%以上,滚涂约损耗5%,刷涂控制好时相对少些,大风环境桥梁喷漆可引致100%以上浪费。 容器内残留油漆的浪费 油漆施工完毕,残留于油漆桶内壁和橡皮管内的油漆,平均损耗值约为5%。 综上所述,施工中的油漆损耗系数主要由工件表面粗糙度损耗,漆膜厚度分布不均匀损耗,施工浪费,容器内残留油漆的浪费所造成。 实用涂布率计算举例: 油漆品种吉斯顿牌JSD-06省工型含锌底漆 干膜厚度 50微米 体积固体含量 67% 理论涂布率 67X10/50=13.4平方米/升 施工方法刷涂 粗糙度损耗 10微米累计干膜厚度=50+10=60微米 分布不均匀损耗 30%(0.3×50=15微米) 累计干膜厚度=60+15=75微米 施工浪费 5%(0.05×50=3微米) 相当于累计干膜厚度=75+3=78微米 容器内残留油漆 5%(0.05×50=2微米) 相当于累计干膜厚度=78+2=80微米

焊条消耗量计算 最直接的方法就是先计算焊缝金属的重量,然后再除以焊材的利用率就可以了. 注意焊材的利用率分很多,焊条和焊丝是不一样的,直径大小不同时也不一样. 一般来讲,焊丝利用率要高于焊条的利用率. 另外,有些行业会有焊材重量计算的推荐表.主要是按照坡口的大小分的,多少度的坡口每米 需使用焊材多少(这种情况下一般都包含了利用率). 如果没有这方面的资料,可以自己做一个电子表格,作好公式,然后每次填表就可以了. 在进行焊接施工时,正确地估算焊条的需用量是相当重要的,估算过多,将造成仓库积压:估算过少,将造成工程预算经费的不足,有时甚至影响工程的正常进行。焊条的消耗量主要由焊接结构的接头形式、坡口形式和焊缝长度等因素决定,可查阅有关焊条用量定额手册等,也可按下述公式进行计算: 1) 焊条消耗量通常按下式计算: m=alp/1 — K S 式中m ——焊条消耗量(g) ; A ——焊缝横截面积(cm2) ; J——焊缝长度(cm) ; p——熔敷金属的密度(g/cm3) ; Ks——焊条损失系数,见表3 — 17。 上式中的焊缝横截面积A 可按表3 — 16中的公式进行计算。 2) 非铁粉型焊条消耗量也可按下式计算:s m=alp/Kn * (1+Kb) 式中m——焊条消耗量(g) ; A ——焊缝横截面积(cm2),见表3—16 : l——焊缝长度(cm) ; p——熔敷金属的密度(g/cm3) : Kb——药皮质量系数,见表3 — 18 : Kn——金属由焊条到焊缝的转熔系数(包括因烧损、飞溅及焊条头在内的损失),见表3-19 。 表3-19 焊条损失系数Ks 焊条型号(牌号) E4303 E4320 E5014 E5015 (J422) (J424) J502Fe) (J507) Ks 0.465 0.47 0.41 0.44

海洋平台导管架建造焊材消耗定额统计 导管架建造是海洋工作的重要部分,其焊材消耗一直备受关注。基于此,本研究在概述海洋导管架建造焊材相关理论的基础上,着重介绍了焊材消耗定额的相关理论,并从这一角度并其影响因素进行了分析,在此基础上,提出了提高导管架建造焊材质量的建议,以进一步推进海洋资源的开发力度和强度。 【Abstract】Jacket construction is an important part of marine work,the welding material consumption of which has been paid close attention to all the time. Based on this,on the basis of summarizing the related theory of welding material for offshore platform jacket construction,the paper mainly introduces the related theory of the consumption figures of welding material,and analyzes the influence factors from this angle. On this basis,the paper puts forward some suggestions on improving the quality of welding material for the construction of the jacket,so as to further promote the development intensity of the ocean resources. 【關键词】海洋平台;导管架建造;焊材;消耗定额 1 引言 随着海洋资源开发力度的加大,海洋平台建造工程呈现出规模化发展趋势。导管架是海洋平台的关键结构,同时也是海洋平台传递载荷的重要部件[1]。在导管架建造过程中,需要大量的焊接工作,进而对焊材的消耗也相对比较大。消耗定额统计是企业经济效益得以保证的重要参考依据。 2 海洋导管架建造焊材相关理论介绍 导管架是海洋平台中的主要部件,其是一种由若干横向和竖向以及斜向连接的钢管焊接形的空间结构[2]。因而,海洋平台导管架在建造过程中,需要进行大量的焊接工作。在焊接过程中,对于焊材就会产生消耗。目前,大部分企业均将焊材消耗视为海洋平台建造工程的重要内容之一。海洋平台导管架建造过程中,焊材质量是十分关键的,尤其是焊材接头质量。焊接质量与板材厚度有密切的关系。其中,板材厚度越大,焊接过程中就越容易出现裂纹、夹渣以及未熔合等情况,进而对海洋平台造成不利的影响[3]。也就是说,在海洋平台建造过程中,焊材的质量在某种程度上就代表工程的质量。因此,在海洋平台导管架建造过程中,焊材的质量是十分关键的。在焊材使用过程中,应遵循一定的原则,其中经济性原则就是重要的原则之一。如何在保障焊材质量的基础上,降低成本是重点的研究内容。 3 焊材消耗定额相关理论介绍 导管架建造过程中,焊材消耗定额的计算方法主要有经验法,以及直接查找经验表方法。其中,经验法是指通过采用粗略计算焊层面积的方式对焊材的用量

常用焊材一览表 序号品名适用焊接方法AWS级别AWS NO.备注 1CHG-56GTAW(气体保护钨极焊)ER70S-6* 2TIG-50GTAW(气体保护钨极焊)ER70S-G A5.18 3TGS-50GTAW(气体保护钨极焊)ER70S-G A5.18进口焊材 4CHE58-1SMAW(手把焊)E7018-1A5.1 5TIG-52-18SMAW(手把焊)E7018A5.1进口焊材 6B-52LT-18SMAW(手把焊)E7018-1A5.1 7LB-52U SMAW(手把焊)E7016A5.1 8TWE-711FCAW(药芯弧焊)E71T-1A5.20 9JW-1SAW(埋弧焊)EH14A5.17 不锈钢焊材 10TS-316L SMAW(手把焊)E316L-16A5.4 11TGS-316L GTAW(气体保护钨极焊)ER316L A5.9 12TW-316L GTAW(气体保护钨极焊)ER316L A5.9 特殊焊材 13TIGER2209GTAW(气体保护钨极焊)ER2209A5.9双相不锈钢材料用焊材14TGS-2209GTAW(气体保护钨极焊)ER2209A5.9 15TIG-625堆焊ER NiCrMo-3A5.14堆焊焊丝 16ER100S-G GTAW(气体保护钨极焊)ER100S-G A5.28 17TS-309SMAW(手把焊)E309-16A5.4不锈钢与碳钢相焊用焊材18JGS-309GTAW(气体保护钨极焊)ER309A5.9 19K-8018-C3SMAW(手把焊)E8018-C3A5.5 20ERCuNi GTAW(气体保护钨极焊)ERCuNi A5.7铜镍焊丝 国标压力容器用焊材 21J507SMAW(手把焊)E7015A5.1 22J427GTAW(气体保护钨极焊)GB4315 23CHW-S3SAW(埋弧焊)H10Mn2 24H08Mn2SiA GTAW(气体保护钨极焊)H08Mn2SiA 注意:当上表中的AWS级别栏里的表示相同时,说明这几种焊材是同级别的可互相替代。

焊接材料的選用及消定額 1、本標準適用於鍋爐、壓力容器焊材定額的制定和選用 2、引用標準 GB324-88《焊縫符號標記法》 GB985-88《氣焊、手工電弧焊及氣體保護焊焊縫坡口的基本形式與尺寸》 GB986-88《埋弧焊焊縫坡口的基本形式和尺寸》 3、焊接材料的選擇 3.1.焊條的選擇原則 3.1.1考慮母材的機械性能和化學成分(常見化學成分和焊縫金屬機械參見表) 1、普通結構鋼的焊接,通常要求焊縫金屬與母材等強度,應選用抗拉強度等於或稍高於母材的焊條 2、對於合金結構鋼,通常要求焊縫金屬的主要成分與母材金屬相同或者相近。 3、當母材中C及S、P等元素含量偏高時,焊縫金屬容易產生裂紋,應選用抗裂性能好的低氫型焊材。 ⑴低碳鋼或低合金高強鋼的焊接應根據鋼材的抗拉強度來選擇等強或稍高強度的焊材。 ⑵耐熱鋼或不銹鋼的焊接,應選用熔敷金屬化學成分與母材相同或相近的焊條 ⑶異種鋼焊接材料的選擇比較複雜,選擇時應遵循以下一般原則: ①組織基本類似,強度等級不同的鋼之間的焊接,最好選用抗拉強度介於被焊材料之間的折中焊 條。 ②碳鋼、低碳鋼、耐熱鋼與奧氏體鋼焊接,如果產品工作溫度較低,選用Cr25Ni13型不銹鋼填充 金屬。 ③碳鋼與耐熱鋼焊接4應選用E5015型焊條。 3.1.2考慮焊件的結構複雜程度和剛性 ⑴形狀複雜、結構剛性大以及厚度大的焊件必須採用抗裂性能較好的低氫焊條 ⑵考慮焊件的工作條件,包括載荷、介質和溫度等,選用相應的能滿足使用要求的焊條,如高溫條件下工作的焊件應選擇耐熱鋼焊條,接觸腐蝕介質的焊條應選擇不銹鋼焊條,承受動載或衝擊載荷的焊件應選擇強度較高、塑性和韌性較高的低氫型焊條。在沒有規定的情況下,一般受壓件選擇鹼性焊條,結構件選擇酸性焊條,對於同一強度級別或同一化學成分的焊條,鹼性焊條可代替酸性焊條,強度略低的焊條,但不得反代。 3.1.4考慮改善焊工勞動條件,提高勞動生產率,經濟合理性等方面 在酸性焊條和鹼性焊條都可滿足性能的要求時,應儘量採用酸性焊條,在使用性能相同的基礎上選擇價格較低的焊條。 3.2埋弧焊、電渣焊用焊絲的選擇原則

江苏大津重工有限公司 焊材定额管理规定 1目的:明确各部门管理职责、明确管理流程、完善考核机制;有效控制焊材消耗、降低制造成本。 2运用范围:本规定适用于江苏大津重工有限公司所有订单项目、工装治具及零星工程的焊材定额管理。 3定义 3.1焊材定额消耗系数 焊材定额消耗系数是指按照焊材重量占完工产品钢结构重量比重制定的。 4管理职责 4.1设计工艺研究所 ●合理确定各订单项目焊材定额消耗系数,对各项目焊材定额进行具体核算,并 按任务、按阶段对定额进行细分,定额明细下发到各车间、仓储中心、质量保 证部; ●对各项目焊材消耗实际进行过程跟踪和分析、并组织相关部门改进; ●与各相关部门加强沟通,不断优化成本控制方法; ●对定额增补申请进行审核; ●做好各部门的协调工作; 4.2仓储中心 ●对生产部门的领料手续的合法性和规范性进行审核、监督、举报; ●严格按设计工艺研究所下发的各项目焊材定额控制领用,超定额一律不得发 放; ●做好提前预警,每周提交《焊材预实对照统计表》抄送制造部各科室、设计部 工艺研究所、质量保证部; 4.3各车间 ●规范领料审批手续,按各项目、各阶段定额指标领料; ●为保证成本归集数据的准确性,不得在不同项目之间窜领、窜用; ●落实生产过程、现场保存的监督和管理,防止焊材浪费; ●加强指导和培训,不断提升班组、劳务队的生产技能和管理水平;

●按各项目生产进度监控焊材的消耗进度,发现异常应及时查找原因、组织分析 和整改; ●负责焊材定额的增补申请,并说明原因; ●对焊材浪费、增补、返工做好过程记录、客观分析、确认责任归属,并保留相 关证据; ●配合做好劳务结算工作; 5管理流程 5.1定额发布与编制 ●设计工艺研究所合理确定焊材消耗系数指标对焊材定额进行核算:按项目、 按分段类型、按内组外建造工艺阶段、管子内外场生产要求、铁舾件数量、 工装治具物量对定额进行细分;下发到制造部各科室、仓储中心、质量保证 部。 5.2领料管理(制造部是领料管理的主管部门) ●领料部门应将设计工艺研究所下发的各项目焊材定额及时传达至各科室、并按 生产任务分配将定额分解至各班组(劳务队); ●为保证领料成本归集准确,严禁“窜项目”领料,工装治具制作项目有相应的 焊材定额、必须单独领料; ●各班组根据生产需要按进度合理申请领料,领料总额不得超过该项目阶段的定 额量,焊材型号必须严格按照指定的型号申请领用; ●如外协工序涉及焊材领用,由责任科室指定专人负责,按下发的定额标准执行; ●领料人必须是经过授权并或批准的,建议各制造部主管以上签字方可有效; ●《领料单》应规范填写: ?“项目号、分段号、焊材名称、规格、计量单位、申请数量、部门、班 组、领料人、日期”等信息需规范填写; ?领料人仅必须是经批准的“领料权限人”; ?“项目号”为必填项,不得空白,不得在《领料单》审批后再随意填写; 必须按实际使用的项目如实填写“项目号”; ?当领用的焊丝定额量不是整卷的倍数时,多个项目应汇总合计,如合计 数量还有零数的可按一卷领用。 ?不同项目号同时领用焊材时《领料单》应分开填写; ●领料审核: ?仓储中心每周六提供《各项目焊材预实对照表》给各科室; ?各科室应参照《各项目焊材预实对照表》显示的定额余量进行审核,防 止超定额领料;

焊材消耗定额制定方法

焊接材料的选用及消定额 1、本标准适用于锅炉、压力容器焊材定额的制定和选用 2、引用标准 GB324-88《焊缝符号表示法》 GB985-88《气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸》 GB986-88《埋弧焊焊缝坡口的基本形式和尺寸》 3、焊接材料的选择 3.1.焊条的选择原则 3.1.1考虑母材的机械性能和化学成分(常见化学成分和焊缝金属机械参见表) 1、普通结构钢的焊接,通常要求焊缝金属与母材等强度,应选用抗拉强度等于或稍高于母材的焊条 2、对于合金结构钢,通常要求焊缝金属的主要成分与母材金属相同或者相近。 3、当母材中C及S、P等元素含量偏高时,焊缝金属容易产生裂纹,应选用抗裂性能好的低氢型焊材。 ⑴低碳钢或低合金高强钢的焊接应根据钢材的抗拉强度来选择等强或稍高强度的焊材。 ⑵耐热钢或不锈钢的焊接,应选用熔敷金属化学成分与母材相同或相近的焊条 ⑶异种钢焊接材料的选择比较复杂,选择时应遵循以下一般原则: ①组织基本类似,强度等级不同的钢之间的焊接,最好选用抗拉强度介于被焊材料之间的折中焊 条。 ②碳钢、低碳钢、耐热钢与奥氏体钢焊接,如果产品工作温度较低,选用Cr25Ni13型不锈钢填充 金属。 ③碳钢与耐热钢焊接4应选用E5015型焊条。 3.1.2考虑焊件的结构复杂程度和刚性 ⑴形状复杂、结构刚性大以及厚度大的焊件必须采用抗裂性能较好的低氢焊条 ⑵考虑焊件的工作条件,包括载荷、介质和温度等,选用相应的能满足使用要求的焊条,如高温条件下工作的焊件应选择耐热钢焊条,接触腐蚀介质的焊条应选择不锈钢焊条,承受动载或冲击载荷的焊件应选择强度较高、塑性和韧性较高的低氢型焊条。在没有规定的情况下,一般受压件选择碱性焊条,结构件选择酸性焊条,对于同一强度级别或同一化学成分的焊条,碱性焊条可代替酸性焊条,强度略低的焊条,但不得反代。 3.1.4考虑改善焊工劳动条件,提高劳动生产率,经济合理性等方面 在酸性焊条和碱性焊条都可满足性能的要求时,应尽量采用酸性焊条,在使用性能相同的基础上选择价格较低的焊条。 3.2埋弧焊、电渣焊用焊丝的选择原则 3.2.1埋弧焊、电渣焊用焊丝应根据所焊钢材的类别几对接接头性能的要求加以选择,并与适当的焊

焊条用量计算方法 焊条用量g可按下列公式计算: Fir 9 (1 Kb) K n 式中: F――焊缝熔敷金属截面积,单位为厘米emo根据焊接接头及坡口型式不同按表1中的公式计算; l ----- 焊缝长度,单位为厘米,em; r ----- 熔敷金属比重,单位为克/厘米3, g/cm‘; Kb ------ 药皮的重量系数,如表2所示; 匕一一金属由焊条到焊缝的转熔系数。包括因烧损、飞溅及焊条头损失在内C 如表3所示。

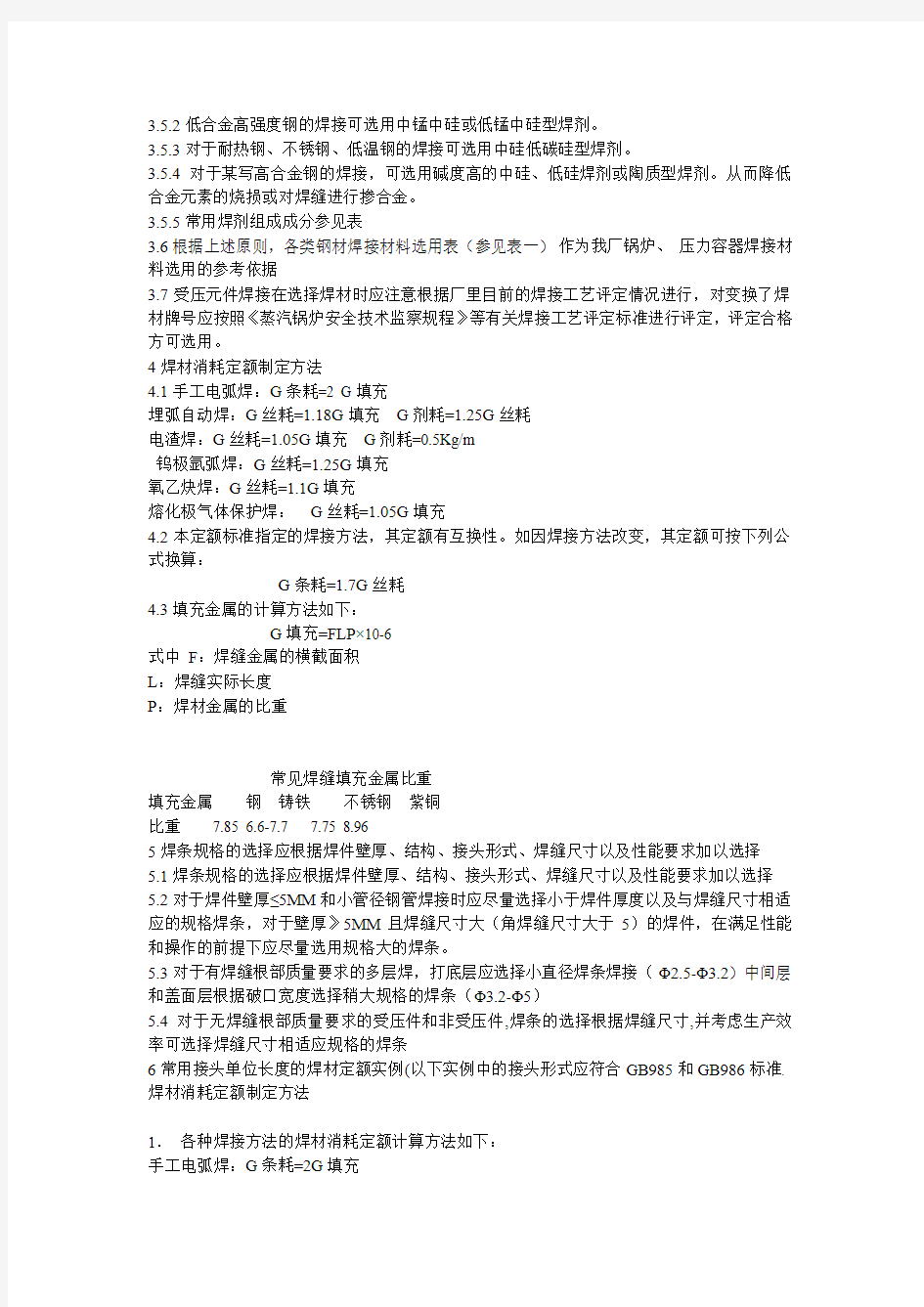

序 号 2 4 5 rt 7 8 9 10 3 11 F= Ioo F =IU5 F ?‘ 100 F= T5o (T f,At ) 表1焊缝熔敷金属横截面积计算公式 计算公式 1 单面I 形焊缝 I 形焊缝 Hi5o(ft+T c *l 3 V 形焊缝(不作封 3 底焊) U 形焊缝(不作封底 焊) 需(护仙号+寻M ) F= Ho(^+^lan T + T fA ) Q P)Z 号 双U 形焊缝(坡口对 称) Z 壽(学+ 皿) 焊缝名称 卜需(沪 討0 2 册 +(9—P)i tan 百袖 单边V 形焊缝(不 作封底焊) V 形、U 形焊缝的 6根部不挑根的封底 焊缝 V 形、U 形焊缝的 根部挑根封底焊缝 X 形焊缝(坡口对 称) F ■疵[笳 + ?r(J-2r-円 +卄 ---------- 2 -------- +刃 12不开坡口的角焊缝 焊接接头及坡口形式和尺寸 /mm r~ W///AA [骷+ 帖一P —r)3 tan/J H K 形对接焊缝(坡口 对称) 保留钢垫板的V

表2药皮的重量系数Kb E4303 E43015 E5015 0.42— 0.48 0.42— 0.5 0.38 — 0.44 表3焊条的转熔系数Kn E4303 E43015 E5015 0.77 0. 77 0.79 单边钝边V 形角 焊缝 K 形T 字接头 焊缝 1 「 如 <5— P)2tana 2 t ' -2十" 4 J

各类焊接方法焊接材料消耗系数表 1.CO2对接焊缝(单面焊双面成型,6mm间隙) 焊接材料消耗量,kg/m 板厚mm 平焊立焊横焊/仰焊综合消耗量kg/m 平/立/横8/1/1 3 0.40 0.48 0.46 0.414 4 0.51 0.61 0.58 0.527 5 0.67 0.81 0.77 0.694 6 0.80 0.96 0.92 0.828 7 0.92 1.10 1.06 0.952 8 0.96 1.15 1.11 0.994 9 1.34 1.61 1.54 1.387 10 1.44 1.73 1.66 1.491 11 1.6 2.0 1.86 1.666 12 1.80 2.16 2.07 1.863 13 2.0 2.42 2.31 2.073 14 2.20 2.64 2.53 2.277 15 2.41 2.98 2.79 2.505 16 2.60 3.12 2.99 2.691 17 2.82 3.34 3.21 2.911 18 3.05 3.67 3.54 3.161 19 3.29 3.91 3.78 3.401 20 3.54 4.16 4.03 3.651 21 3.8 4.42 4.29 3.911 22 4.07 4.69 4.56 4.181 2.CO2对接焊缝(反扣清根双面焊,0mm间隙) 焊接材料消耗量,kg/m 板厚mm 平焊立焊横焊/仰焊综合消耗量kg/m 平/立/横8/1/1 3 0.50 0.58 0.56 0.514 4 0.59 0.7 0.67 0.609 5 0.73 0.87 0.83 0.754 6 0.86 1.02 0.98 0.888 7 0.96 1.14 1.1 0.992 8 1 1.19 1.15 1.034 9 1.37 1.64 1.58 1.418 10 1.45 1.75 1.68 1.503 11 1.62 2.02 1.88 1.686 12 1.80 2.16 2.07 1.863 13 1.95 2.37 2.26 2.023 14 2.15 2.58 2.48 2.226 15 2.34 2.89 2.71 2.432 16 2.52 3.03 2.9 2.609 17 2.74 3.24 3.12 2.828

焊接材料的选用及消定额 1、本标准适用于锅炉、压力容器焊材定额的制定和选用 2、引用标准 GB324-88《焊缝符号表示法》 GB985-88《气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸》 GB986-88《埋弧焊焊缝坡口的基本形式和尺寸》 3、焊接材料的选择 3.1.焊条的选择原则 3.1.1考虑母材的机械性能和化学成分(常见化学成分和焊缝金属机械参见表) 1、普通结构钢的焊接,通常要求焊缝金属与母材等强度,应选用抗拉强度等于或稍高于母材的焊条 2、对于合金结构钢,通常要求焊缝金属的主要成分与母材金属相同或者相近。 3、当母材中C 及S、P 等元素含量偏高时,焊缝金属容易产生裂纹,应选用抗裂性能好的低氢型焊材。 ⑴低碳钢或低合金高强钢的焊接应根据钢材的抗拉强度来选择等强或稍高强度的焊材。 ⑵耐热钢或不锈钢的焊接,应选用熔敷金属化学成分与母材相同或相近的焊条 ⑶异种钢焊接材料的选择比较复杂,选择时应遵循以下一般原则: ①组织基本类似,强度等级不同的钢之间的焊接,最好选用抗拉强度介于被焊材料之间的折中焊条。 ②碳钢、低碳钢、耐热钢与奥氏体钢焊接,如果产品工作温度较低,选用Cr25Ni13 型不锈钢填充金属。 ③碳钢与耐热钢焊接4应选用E5015型焊条。 3.1.2考虑焊件的结构复杂程度和刚性 ⑴形状复杂、结构刚性大以及厚度大的焊件必须采用抗裂性能较好的低氢焊条 ⑵考虑焊件的工作条件,包括载荷、介质和温度等,选用相应的能满足使用要求的焊条,如高温条件下工作的焊件应选择耐热钢焊条,接触腐蚀介质的焊条应选择不锈钢焊条,承受动载或冲击载荷的焊件应选择强度较高、塑性和韧性较高的低氢型焊条。在没有规定的情况下,一般受压件选择碱性焊条,结构件选择酸性焊条,对于同一强度级别或同一化学成分的焊条,碱性焊条可代替酸性焊条,强度略低的焊条,但不得反代。 3.1.4 考虑改善焊工劳动条件,提高劳动生产率,经济合理性等方面在酸性焊条和碱性焊条都可满足性能的要求时,应尽量采用酸性焊条,在使用性能相同的基础上选择价格较低的焊条。 3.2埋弧焊、电渣焊用焊丝的选择原则 3.2.1埋弧焊、电渣焊用焊丝应根据所焊钢材的类别几对接接头性能的要求加以选择,并与适当的焊剂配合使用。 3.2.2低碳钢和低合金钢高强钢焊接应选择与钢材强度相匹配的焊丝。 3.2.3耐热钢和不锈钢的焊接应选择与钢材成分相近的焊丝。 3.3气焊及气体保护焊焊丝的选择原则 3.3.1气焊及气体保护焊焊丝的选择应选择与母材化学成分相一致、并含有一定量的脱氧元素,如锰硅

常用母材与焊材选用表

珠光体耐热钢焊接时,如何正确地选用焊接材料? 总的原则是根据化学成分的要求,即熔敷金属的化学成分应与母材相当来选用焊接材料。具体选用,见表12。 中碳钢焊接时,如何正确地选用焊条? 中碳钢的焊接目前大都采用手弧焊。为提高焊接接头的抗裂性,应选用低氢型焊条。个别情况下,也可采用钛钙型和钛铁矿型酸性焊条,但此时应采取严格的工艺措施,如焊前预热、减少熔合比(降低焊缝含碳量)等。 中碳钢手弧焊时焊条的选用,见表6。

特殊情况下,中碳钢焊接时可采用铬镍不锈钢焊条,如E0-19-10-16(A102)、E0-19-10-5(A107)、E1-23-13-16(A302)、E1-23-13-15(A307)、E2-26-21-16(A402)、E2-26-21-15(A407)等,因奥氏体焊缝金属的塑性良好,可以减小焊接接头应力,即使焊件焊前不预热,也可避免热影响区产生冷裂纹。 焊条的保管 ??? 焊条保管的好坏对焊接质量有直接影响,尤其在野外工作时要特别注意。每个焊工,保管员和技术人员都应该知道焊条存储、保管规则。焊条和其它涂料在很多情况下会遭到破坏:1)运输、搬运、使用时受到损伤;2)被水浸泡或吸潮;3)受油或其它腐蚀介质污染。 1)损伤:虽然焊条在一般情况下具有抗外界破坏能力,但不能忽视由于保管不好很容易遭受损坏。焊条是一种陶质产品,他不能象钢芯那样耐冲击,所以装货和卸货时不能摔他。用纸盒包装的焊条不能用不能用挂钩搬运。某些型号焊条如特殊烘干要求的碱性焊条涂料比正常焊条更要小心轻放。 2)吸潮:在焊条涂料中含有太高的水分时很危险的,由于很多工人不了解焊条是湿的,焊完时焊缝表面用肉眼不一定看得见气孔,但是经X射线检查就显示出气孔来。当焊条出厂时,所有的焊条有某一含水量,它根据焊条的型号而变,这个含水量是正常的,即对形成气孔有一个含水量的安全系数,对焊缝质量没有影响。所有得焊条在空气中都能吸收水分,在相对湿度为90%时,焊条涂料吸收水分很快,普通碱性焊条露在外面一天受潮旧很严重,甚至相对湿度为70%时涂料水分增加也较快,只在相对湿度为40%或更低时,焊条长期储存才不首影响。 由于昼夜湿度之间的差别很大,空气水分在早上很容易凝结成露水,很容易潮湿焊条包装。焊条存放时间较长时就很容易受潮,所以最好作到先入库的焊条先使用。 在一般情况下焊条由塑料袋和纸盒包装,为了防止吸潮,在焊条使用前,不能随意拆开,尽量作到现用现拆,有可能的话,焊完后剩余的焊条再密封起来。