FPC layout基本流程及操作

唐奇俊 2012.06.04

1、dxf 文档导入PowerPCB 前的工作

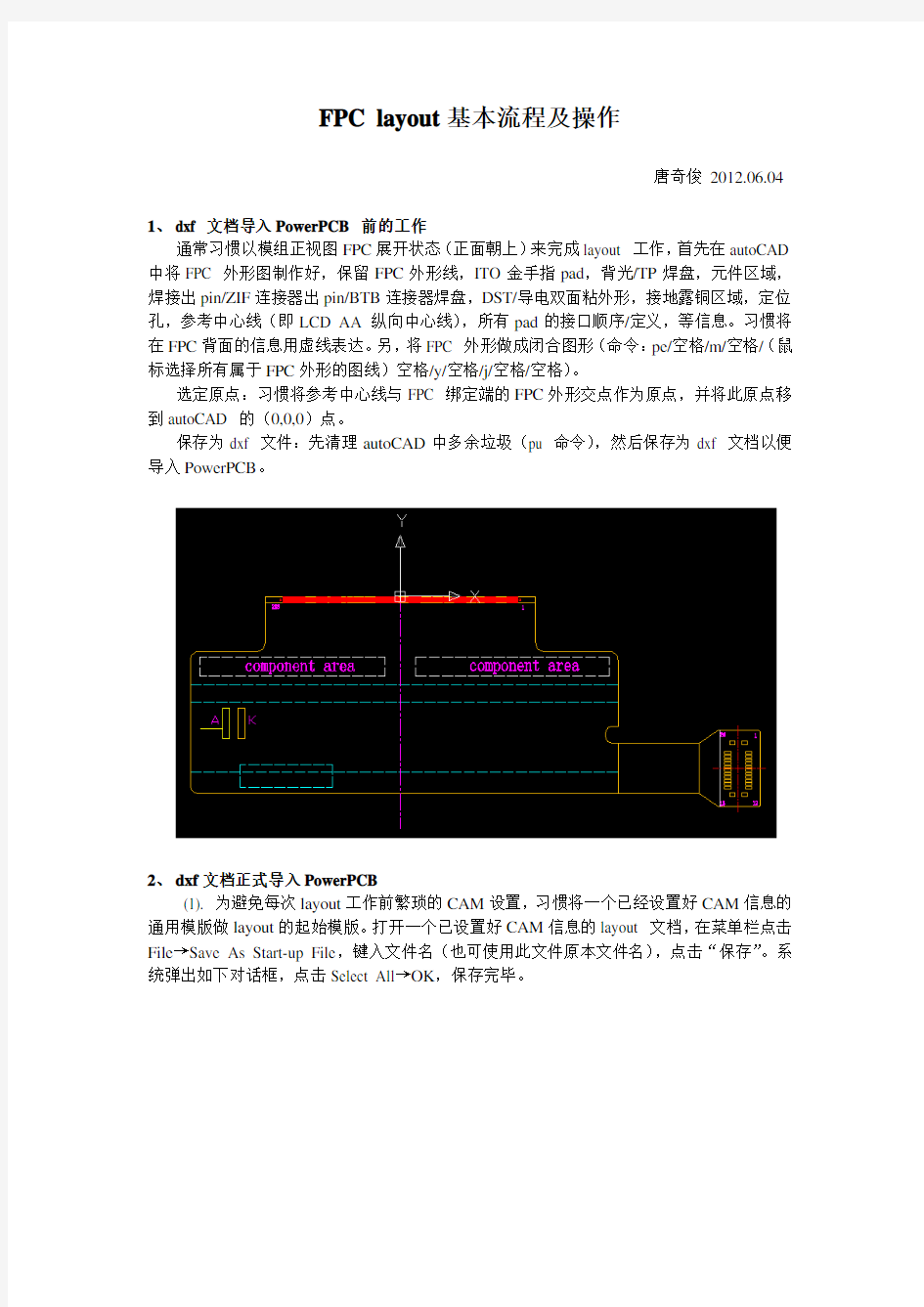

通常习惯以模组正视图FPC展开状态(正面朝上)来完成layout 工作,首先在autoCAD 中将FPC 外形图制作好,保留FPC外形线,ITO金手指pad,背光/TP焊盘,元件区域,焊接出pin/ZIF连接器出pin/BTB连接器焊盘,DST/导电双面粘外形,接地露铜区域,定位孔,参考中心线(即LCD AA 纵向中心线),所有pad的接口顺序/定义,等信息。习惯将在FPC背面的信息用虚线表达。另,将FPC 外形做成闭合图形(命令:pe/空格/m/空格/(鼠标选择所有属于FPC外形的图线)空格/y/空格/j/空格/空格)。

选定原点:习惯将参考中心线与FPC 绑定端的FPC外形交点作为原点,并将此原点移到autoCAD 的(0,0,0)点。

保存为dxf 文件:先清理autoCAD中多余垃圾(pu 命令),然后保存为dxf 文档以便导入PowerPCB。

2、dxf文档正式导入PowerPCB

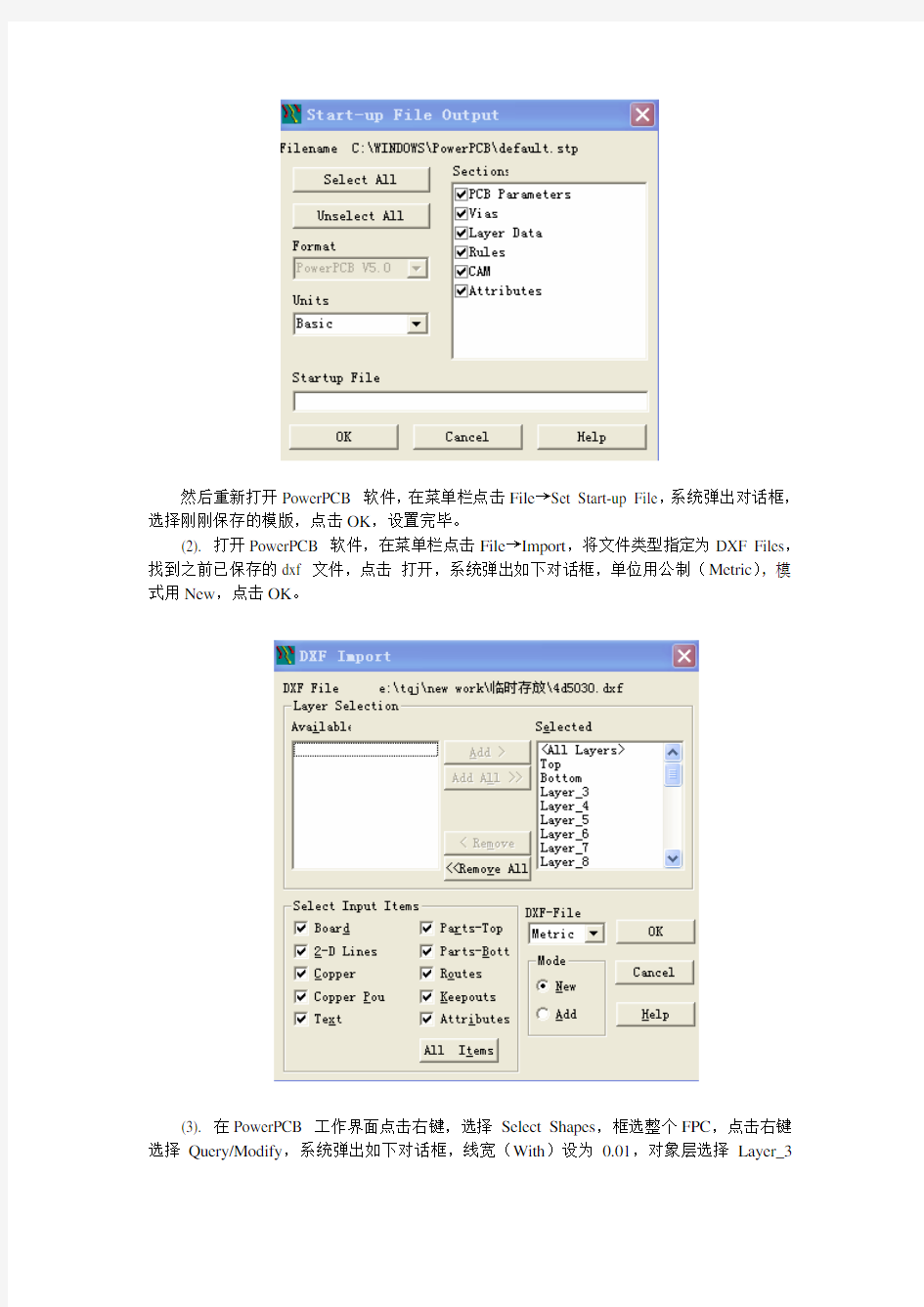

(1). 为避免每次layout工作前繁琐的CAM设置,习惯将一个已经设置好CAM信息的通用模版做layout的起始模版。打开一个已设置好CAM信息的layout 文档,在菜单栏点击File→Save As Start-up File,键入文件名(也可使用此文件原本文件名),点击“保存”。系统弹出如下对话框,点击Select All→OK,保存完毕。

然后重新打开PowerPCB 软件,在菜单栏点击File→Set Start-up File,系统弹出对话框,选择刚刚保存的模版,点击OK,设置完毕。

(2). 打开PowerPCB 软件,在菜单栏点击File→Import,将文件类型指定为DXF Files,找到之前已保存的dxf 文件,点击打开,系统弹出如下对话框,单位用公制(Metric),模式用New,点击OK。

(3). 在PowerPCB 工作界面点击右键,选择 Select Shapes,框选整个FPC,点击右键选择 Query/Modify,系统弹出如下对话框,线宽(With)设为0.01,对象层选择Layer_3

(Layer_3在目前模版中没有定义具体对象,可用于存放一些参考线/文字等信息),点击OK。

然后将所有文字等信息同样设置在Layer_3,最后仅选择FPC 外形设置在ALL LAYERS(主要目的是为了后续在各对象层中查看FPC 外形)。

(4).

打开对应的原理图,点击Connect to PowerPCB→Properties,弹出如下对话框,先点击Synchronize PCB 将原理同步到PowerPCB,再点击Compare PCB,弹出对话框显示 No differences found,完成。

(5). 元器件布局:切换到PowerPCB 窗口,在菜单栏选择Tools→Disperse Components →是(Y),打散所有元件。右键选择Select Components→点击右键→Query/Modify→Layer(选择Top或者Bottom层)将所有components 放置到对应的层。并将ITO pad 封装,背光/TP 焊盘封装,焊接pin/连接器封装准确放置位置后,分别选中每个封装右键→Query/Modify →Glued,将封装固定在其位置上,避免误操作将其移动。其他元器件参照原理图在元件槽内按对应顺序依次摆放。注:Glued主要封装之后需要确认每个封装的pin脚顺序十分OK,然后再进行后续layout工作。

(6). 走线:先将ITO PAD 端的走线全部引出来,这部分工作几乎不存在返工和调整。然后再完成其他走线。

基本规则:所有走线/铺地需在FPC 外形0.30mm以内,电源线(VCC和IOVCC或其他供电线路)/地线/背光线路等需尽量加粗(0.20~0.30);走线到焊盘/过孔的距离应大于0.15;走线从大焊盘引出时泪滴需尽量加大;MIPI接口中同组差分信号需尽量走线短且尽量等长,避免打太多过孔,满足3W原则(即信号线中心到相邻地线中心的距离是信号线线宽W的3倍),且每组差分信号线都要用地线包裹,以降低走线间的串扰;所有走线(除地线外)需尽量走短,避免大太多过孔,避免走直角(需走斜角或圆弧线);相邻元件之间不能太靠近,保证外形丝印不重合,二极管外形丝印线中心到相邻元件焊盘之间的距离需不小于0.30;元件在元件槽中布局需遵循整齐居中的原则,地线的过孔需均匀分布,铺地面积尽量大,且尽量保证贯通,避免出现单独的地;元器件标号丝印需一一对应,做到整齐美观。

参数设置:PowerPCB 菜单栏点击 Setup→Preferences,弹出如下对话框,在此对话框中完成所需要的设置;

颜色设置:PowerPCB 菜单栏点击Setup→Display Colors,弹出如下对话框,设置显示/隐藏所需要的对象层及更改显示颜色等。

铺地设置:如下图,在工具栏Drafting→Copper Pour,以FPC外形内缩0.30画出目标铺地外形,将其网络(Net)选到GND。

间距(Clearance)设置:菜单栏点击 Setup→Design Rules→Default→Clearance,弹出如下对话框

PowerPCB 对象层简介:

1)Top:顶层

2)Bottom:底层

3)Layer_3 至20)Layer_20:自定义层(可设为参考层或走线层)

21)Solder Mask Top:顶层阻焊

22)Paste Mask Bottom:底层锡膏

23)Paste Mask Top:顶层锡膏

24)Drill Drawing:钻孔层

25)Layer_25:自定义层

26)Silkscreen Top:顶层丝印

27)Assembly Drawing Top:顶层装配图

28)Solder Mask Bottom:底层阻焊

29)Silkscreen Bottom:底层丝印

30)Assembly Drawing Bottom:底层装配图

FPC生产过程介绍 首先介绍一下什么是FPC? FPC是Flexible Printed Circuit的简称,又称软性线路板、柔性印刷电路板,挠性线路板,简称软板或FPC,具有配线密度高、重量轻、厚度薄的特点。主要使用在手机、笔记本电脑、PDA、数码相机、LCM等很多产品。 FPC实物 FPC所用到的材料 1,原材料

(1)有胶材料,无胶材料;材料上的铜分电解铜与压延铜,无胶压延铜的材料柔性,折叠性比较好。 (2)材料的厚度:PI+铜厚 2,覆盖膜 覆盖膜由PI和胶组成. 3,补强 补强一般有以下几种;PI补强,PED补强,FR4补强,钢片补强等,一般补强的厚度有,PI1/2 1/2,PI11,PI21,PI31 到PI91,PI后的两为数值分别代表PI的厚度与胶的厚度,单位为Mil。厚度根据客户要求而定。 4,纯胶 纯胶的主要用于多层板的叠层和分层板,也有用于粘接补强。 5,屏闭膜 主要起到信号屏闭作用,而且要接地。 6,3M胶 粘接补强与用于固定FPC 等作用。 双面FPC的生产流程 (1)开料

材料的大小有规定,材料大小的长度一面固定是250mm,另一面的长度大小随着panel的需求而定。根据Panel的大小而裁定材料的大小. (2)钻孔 PTH,定位孔,方向孔 (3)PTH 通过镀液的自催化氧化还原反应,使桶离子镀在经过活化处理的的孔壁上,为下一步的电镀做准备,使铜壁上的铜厚达到一定的厚度,从而达到导通的作用。(4)电镀 提高孔内镀层均匀性,保证整个版面(孔内及孔口附近的整个镀层)镀层厚度达到一定的要求。 (5)前处理, 清洗板面,处理板面的氧化物,油腻等 (6)贴干膜 PE,感光阻剂和PET组成,在板在贴上干膜,从而达到影象转移的功能,在蚀刻的过程中起到保护线路的作用。 (7)曝光,贴上干膜后会发生有机聚合反应,曝光后会在板面形成线路图形。(8)显影

FPC生产流程 FPC生产流程 1.FPC生产流程: 1.1 双面板制程: 开料→ 钻孔→ PTH → 电镀→ 前处理→ 贴干膜→ 对位→曝光→ 显影→ 图形电镀→ 脱膜→ 前处理→ 贴干膜→对位曝光→ 显影→蚀刻→ 脱膜→ 表面处理→ 贴覆盖膜→ 压制→ 固化→ 沉镍金→ 印字符→ 剪切→ 电测→ 冲切→ 终检→包装→ 出货 1.2 单面板制程: 开料→ 钻孔→贴干膜→ 对位→曝光→ 显影→蚀刻→ 脱膜→ 表面处理→ 贴覆盖膜→ 压制→ 固化→表面处理→沉镍金→ 印字符→ 剪切→ 电测→ 冲切→ 终检→包装→ 出货 2. 开料 2.1. 原材料编码的认识 NDIR050513HJY: D→双面, R→ 压延铜, 05→PI厚0.5mil,即12.5um, 05→铜厚18um, 13→胶层厚13um. XSIE101020TLC: S→单面, E→电解铜, 10→PI厚25um, 10→铜厚度35um, 20→胶厚20um.

CI0512NL:(覆盖膜) :05→PI厚12.5um, 12→胶厚度12.5um. 总厚度:25um. 2.2.制程品质控制 A.操作者应带手套和指套,防止铜箔表面因接触手上之汗而氧化. B.正确的架料方式,防止皱折. C.不可裁偏,手对裁时不可破坏沖制定位孔和测试孔. D.材料品质,材料表面不可有皱折,污点,重氧化现象,所裁切材料不可有毛边,溢胶等. 3钻孔 3.1打包: 选择蓋板→組板→胶帶粘合→打箭头(记号) 3.1.1打包要求: 单面板 15张 ,双面板 10张 , 包封 20张. 3.1.2蓋板主要作用: A: 防止钻机和压力脚在材料面上造成的压伤 B::使钻尖中心容易定位避免钻孔位置的偏斜 C:带走钻头与孔壁摩擦产生的热量.减少钻头的扭断. 3.2钻孔: 3.2.1流程: 开机→上板→调入程序→设置参数→钻孔→自检 →IPQA检→量产→转下工序. 3.2.2. 钻针管制方法:a. 使用次数管制 b. 新钻头之辨认,检验方法 3.3. 品质管控点: a.钻带的正确 b.对红胶片,确认孔位置,数量,正确. c确认孔是否完全导通. d. 外观不可有铜翘,毛边等不良现