航院航空制造工程系毕业设计

钻床夹紧装置液压驱动回路设计

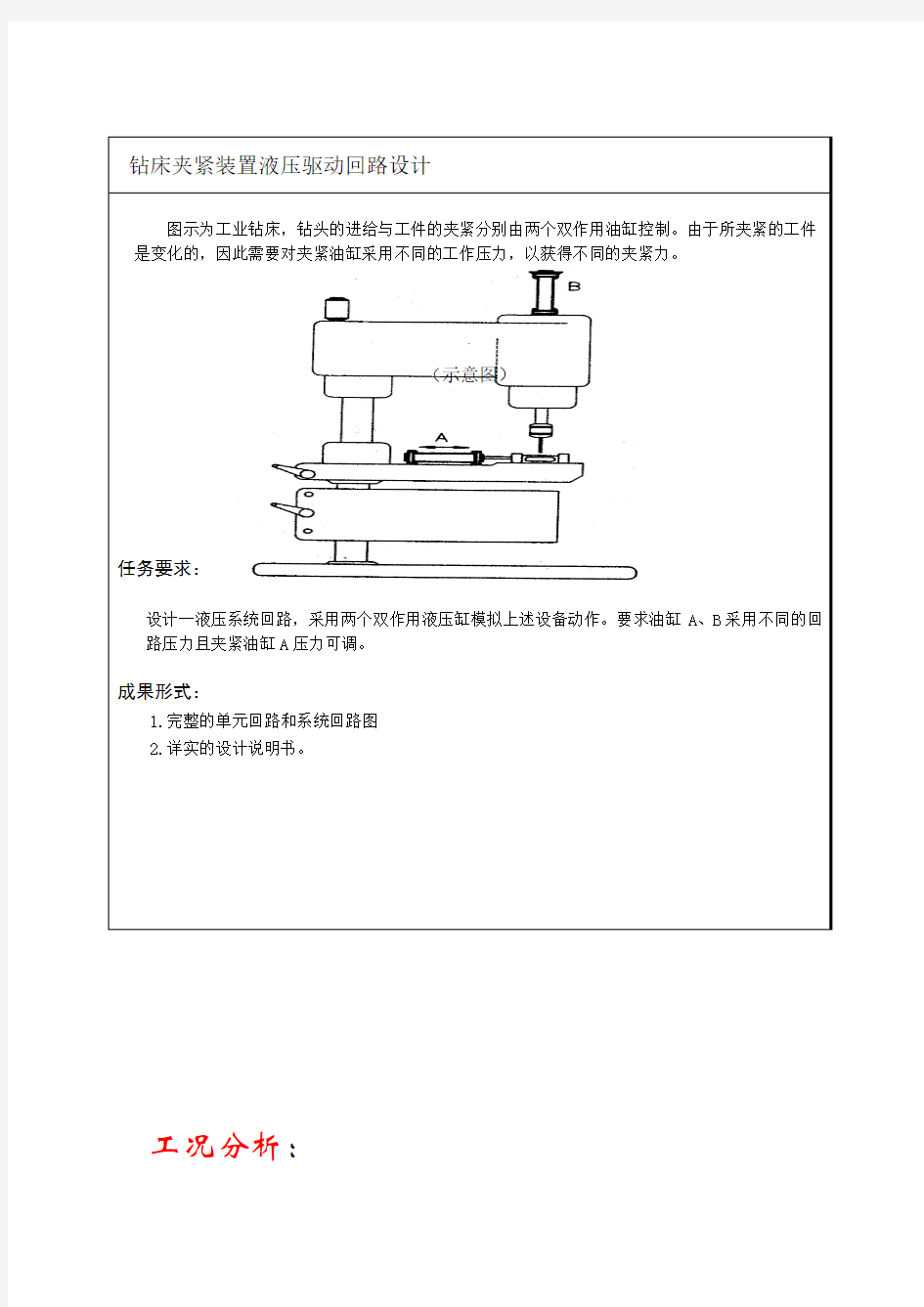

图示为工业钻床,钻头的进给与工件的夹紧分别由两个双作用油缸控制。由于所夹紧的工件是变化的,因此需要对夹紧油缸采用不同的工作压力,以获得不同的夹紧力。

(示意图)

任务要求:

设计一液压系统回路,采用两个双作用液压缸模拟上述设备动作。要求油缸A、B采用不同的回路压力且夹紧油缸A压力可调。

成果形式:

1.完整的单元回路和系统回路图

2.详实的设计说明书。

工况分析:

钻床运动分析:

该机床液压机构运动由两部分组成,一部分为钻头进给系统,液压机工作循环为快速下行,减速下行,保压,快速回程等几个阶段组成;另一部分为工件夹紧装置,为匀速可调的往返运动。

动力分析:

该钻床在进给时负载较大,但速度较慢,而在快进或者快退时,负载较小,速度较快。从节约能量,减少发热等一系列方面考虑,泵源宜采用限压式变量叶片泵。

液压缸负载力计算:

F=Fc+Ff+Fi+Fg+Fm+Fh

Fc---切削阻力,即液压缸运动方向的工作阻力

Ff---摩擦阻力,液压缸带动的运动部件所受的摩擦力

Fi---惯性阻力,运动部件在启动和制动的过程中的惯性力,计算:Fi=ma=G/g?v/?t

Fg---垂直放置或倾斜放置的移动部件,本身的重力

Fm---密封阻力,装有密封装置的零件在相对移动时的摩擦力

Fh----排油阻力,液压缸回油路上的阻力

液压系统原理图确定:

油路类型确定:

中小型机床允许采用辅助泵进行补油,且借此进行冷却交换,所以采用闭式油路。

选择液压回路:

由钻床运动分析得知,调速回路和速度换接回路是主要回路。

调速方式选择:

在中小型专用机床的液压系统中,进给速度的控制一般采用节流阀或者调速阀。根据铣削类专用机床工作时对低速性能和速度负载特性都有要求的特点下,决定采用限压式变量泵和调速阀组成的容积节流调速。这种调速回路具有效率高、发热小和速度刚性好的特点,并且调速阀安装在回油路上,具有承受负切削力的能力。

速度换接方式选择:

本系统采用电磁阀的快慢速换接回路,它的特点是结构简单、调节行程比较方便,阀的安装也较容易,但速度换接的平稳性较差。若要提高系统的换接平稳性,则可改用行程阀切换的速度换接回路。

夹紧回路的选择:

用二位四通电磁阀来控制夹紧、松开换向动作时,为了避免工作时突然失电而松开,应采用失电夹紧方式。考虑到夹紧时间可调节和当进油路压力瞬时下降时仍能保持夹紧力,所以接入节流阀调速和单向阀保压。在该回路中还装有减压阀,用来调节夹紧力的大小和保持夹紧力的稳定。

将所选择的液压回路组合,液压系统原理图如下:

1—过滤器 2—变量叶片泵 3—压力表 4—三位四通电磁阀

5—二位三通电磁阀 6—单向行程调速阀 7—减压阀

8—压力表 9—单向阀 10—二位四通电磁阀 11—压力继电器

12—单向节流阀

:

液压系统原理图

液压元件的计算与选择:

液压缸的设计计算:

工作压力的确定,液压缸工作压力主要根据运动循环各阶段的最大总负载力来确定。工作压力的选择有两种方式:

1,根据机械类型选择;

2,根据切削负载选择;

液压缸主要尺寸计算:

1,缸体内径D:

根据公式F=pA,活塞所需推力F和工作压力p即可算出活塞应有的有效面积A。根据液压缸的不同结构形式,计算缸体内径D。

2.活塞杆的直径d:

工作压力MPa 活塞杆直径d

活塞杆受力

情况

受拉——d=(0.3--0.5)D

受拉或受压p<5 d=(0.5--0.55)D

5 p>7 d=0.7D 3.液压缸体的长度L: L=活塞行程+活塞长度+活塞杆导向套长度+活塞杆密封长度+其他长度 一般液压缸缸体长度不大于缸体内径的20--30倍。 液压缸的流量计算: 液压缸的最大流量为 Qmax=A × Vmax 即液压缸有效面积与液压缸最大速度的乘积 液压缸的最小流量为 Qmin=A×Vmin 即液压缸的有效面积与最小速度的乘积 液压缸的最小流量,应等于或大于流量阀或者变量泵的最小稳定流量。 液压泵的确定与计算: 确定液压泵的最大工作压力 液压泵的工作压力主要根据液压缸在工作循环各阶段所需最大压力p1,再加上压力损失∑△p,即 Pb=p1+∑△p ∑△p包括油液流经流量阀和其他元件的局部压力损失和管路沿程损 失等,用调速阀及管路复杂的系统∑△p 为0.5—1,5MPa. 上述计算所得的pb 是系统的静态压力,考虑到系统在各种工况的过渡阶段出现的动态压力往往超过静态压力。另外考虑到一定的压力贮备量,并确保泵的寿命,因此选泵的额定压力p n 应满足p n ≥(1.25~1.6) pb 。中低压系统取小值,高压系统取大值。 ②确定液压泵的流量qb 泵的流量根据执行元件动作循环所需最大流量和系统的泄露确定。 多液压缸同时动作时,流量要大于同时动作的几个液压缸所需最大流量, ()m in ∑≥q K q L p K —系统泄露系数,一般取1.1~1.3,大流量取小值,小流量取大值; (∑q)min 同时动作的各执行元件所需流量之和的最大值。如果这时溢流阀正进行工作,尚须加溢流阀的最小溢流量2~3L /min ; ③选择液压泵的规格 根据上面所计算的最大压力和流量,查液压元件产品样本,选择相当的液压泵的型号。 ④确定驱动液压泵的功率 在工作循环中,泵的压力与流量有显著变化时,分别计算出工作循环的各个阶段所需驱动功率,然后求其平均值。 最后,按照上诉功率和泵的转速,可以从产品样本中选取标准电动机 进行验算,使电动机发出最大功率时,其超载量在允许范围内。 阀类元件选择: 依据额定压力、最大流量、动作方式、安装固定方式、压力损失数值、工作性能参数和工作寿命进行选择。 尽量选用标准定型产品;阀类元件的规格主要根据流经该阀油液的最大压力和最大流量选取;一般选择控制阀的额定流量应比实际系统管路通过的流量大一些,必要时,允许通过阀的最大流量超过额定流量的20%. 液压辅件的选择: 滤油器的选用——滤油器的主要作用是保持工作介质--液压油的清洁,是系统不可缺少的辅助元件,选用滤油器时,主要依据在系统中所处位置即被过滤元件对工作介质的过滤精度、工作压力、过流能力及其他性能要求来进行选择。需注意以下几点: 1.过滤器的精度要满足被过滤元件和系统对工作介质清洁度的要求。 2.过滤器的过流能力应大于或等于实际通过流量的2倍; 3.过滤器的耐压能力要大于其安装位置的系统压力; 4.在选用时要注意其应用场合,一般按照产品样本上的说明来进行选择。 液压辅件——油箱的选用 在液压系统中,油箱的主要作用是储油和散热,在保证供给液压系统 足够的油液的同时,还要将液压系统中由功率损失产生的热量散失掉。油箱还起到沉淀液压油杂质,分离液压油中的气泡,净化油液的作用。在一般中、低压系统中,油箱的容量可按下列经验进行:对于低压系统,油箱容量V等于2~4倍液压泵的容量;对于中压系统,油箱容量等于5~7倍液压泵的容量;对于高压系统,油箱的容量等于6~12倍液压泵的容量。 液压辅件——连接件的选用 在液压系统中,连接件主要包括油管和管接头。连接件选择是否合适,对液压系统能否正常工作及能量损失大小有很重要的影响。在选择连接件时,一般从连接件的强度和允许流速两个方面来进行选择。 在选择管接头时,要保证其具有足够的通流能力和较小的压力损失,同时还要使管接头具有装卸维修方便、连接牢固、密封可靠、结构紧凑、体积小及重量轻的特点。 液压辅件——密封件的选用和设计 在液压系统中,密封件的主要作用是防止工作介质的泄漏及外界灰尘和异物等污染物侵入液压系统。对应液压系统来说,工作介质的泄漏会使系统调压不高、效率下降及污染外界外界环境;外界污染物的入侵会造成对液压系统的污染,从而导致系统工作发生故障。所以,在液压系统设计过程中,必须正确设计和合理选用密封装置和密封元件,提高液压系统的工作性能和使用寿命。 1.影响密封性能的主要因素 A.密封装置和密封件密封性能; B.密封装置的结构和形式; C.密封部位的表面加工质量与密封间隙的大小; D.密封件与结合面的装配质量和偏心程度; E.液压系统工作介质的种类、特性和黏度; F.液压系统的工作温度和工作压力; G.密封接合面的相对运动速度 2.密封装置的基本设计要求 A.密封装置的密封性能良好,并能随工作压力的增大自动提高其密封性能; B.密封装置选用的密封件性能稳定,使用寿命长; C.密封装置的动、静摩擦系数要小而稳定,且耐磨; D.密封装置的工艺性好,维修方便、价格低廉。 3.密封装置的设计要点 A.明确密封装置的使用条件和工作要求,如负载情况、压力高低、速度大小及其变化范围、使用温度、环境条件及对密封性能的具体要求等; B.根据密封装置的使用条件和工作要求,正确选用或设计密封结构并合理选用密封件; C.根据工作介质的种类,合理选用密封材料; D.对于在尘埃严重的环境中使用的密封装置,还应选用或设计与主密封相适应的防尘装置; E.所设计的密封装置应尽可能符合国家有关标准规定并选用标准密封件。 液压元件明细表 序号元件名称型号 1 过滤器XU-B32×100 2 变量叶片泵YBX-16 3 压力表KF3-EA10B 4 三位四通电磁阀34EF30-E10B 5 二位三通电磁阀23EF3B-E10B 6 单向行程调速阀AQF3-E10B 7 减压阀JF3-10B 8 压力表KF3-EA10B 9 单向阀AF3-EA10B 10 二位四通电磁阀24EF3-E10B 11 压力继电器DP1-63B 12 单向节流阀ALF-E10B 管道选择: ①油管类型选择: 液压系统中,选择的油管应有足够的通流截面和承压能力,同时,应尽量缩短管路,避免急转弯和截面突变。 ②油管尺寸的确定 油管内径d按下式计算 d=√4q/vπ=1.13×1000√q/v q—通过油管的最大流量 V—管道内允许的流速。一般吸油管0.5~5m/s,压力油管取2.5~5m/s;回油管取1.5~2m/s。 油管壁厚&按下式计算 &≥p×d/2[σ] p—管内最大工作压力; 根据计算出的数据,查手册选取标准规格油管。 油箱的设计: 使用闭式油箱,油箱容量计算 V=K∑q K—系数,低压取2~4,中高压取5~7. ∑q—同一油箱供油的各液压泵流量总和。 液压系统技术性能验算 1、系统压力损失计算 画出管路装备草图之后,即可计算管路的沿程压力损失和局部压力损失,管路总的压力损失为二者之和。 对于某工作阶段,液压系统回路总的压力损失为 ∑?p=∑?p1+A2/A1∑?p2 ∑?p1—系统进油路总压力损失; A1—液压缸进油腔有效工作面积; A2—液压缸回油腔有效工作面积; 系统进油路总压力损失为 ∑?p1=?p1T+?p`1T+∑?p 1v ?p`1T ——进油路局部压力损失; ?p 1v ——进油路上阀类元件的压力损失。 进油路沿程压力损失为 ?p 1T= d vql 800×104 q ——通过的流量; l ——管长; d ——管径; V ——液压油的运动黏度。 进油路上的局部压力损失?p`1T 的估算公式 ?p`1T=(0.05~0.15)?p 1T 阀类元件的局部压力损失?p1v 的计算公式 ?p1v=?p n ( qn qv )2 qn ——通过阀的额定流量(可从阀的样本中查得) ?pn___阀的额定压力损失(可从阀的样本中查得) qv___通过阀的实际流量。 系统回油路总压力损失为 ∑?p 2=?p 2T +?p`2T +∑?p2v 式中?p2T ——回油路上的沿程损失; ?p`2T ——回油路上局部压力损失; ?p2v——回油路上阀类元件的压力损失; 对于液压系统来说,设计其供油压力即泵的出口压力pp时应为Pp>p1+∑?p 式中p1___液压缸的进口压力。 2.系统泄漏的验算 液压回路中的泄漏分为内泄和外泄两种。外泄漏是由于液压元件间连接部分密封不良引起的,可通过改进或更换密封件来解决,在计算中不予考虑。内泄漏是元件配合表面间的泄漏,与配合间隙、封油长度、运动件直径、两端压降、油液黏度、加工质量等多种因素有关,在产品样本上可以查到它的最大允许值,但在实际中它是一个变量,一般按回路泄漏折算系数k(k=1.1~1.3)来估算比较方便。 3.系统发热温升验算 在液压系统中,所有能量损失都将转化为热量,导致系统的温度升高,从而对系统工作产生一些不利影响。液压系统的发热主要来自液压泵和执行元件的功率损失、管道压力损失以及溢流阀的溢油损失等。管道系统的发热较少,当与其自身的散热基本上达到平衡时,可以忽略不计。 复杂 2.2 减压阀工作原理及压力值的形成 油流路线:图3(先导型减压阀)油从进油口P1入→减压阀口f→小孔a→小孔b→小孔c→阻尼孔e→入先导阀腔→作用于先导阀芯上→油压达到先导阀调定值→推开先导阀芯→控制油从泄油口L 出→阻尼孔e内液体流动→主阀芯上下形成压力差→主阀芯上移→减压阀口f 关小→实现降压(减压)。常串联于油路上控制油液是由出油路口P2供给的,即当出口压力达到阀调定值后阀才开始工作,实现降压,出口压力值等于减压阀调定值Pj(见图6,P2=Pj)。 毕业设计(论文)原创性声明和使用授权说明 原创性声明 本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。 作者签名:日期: 指导教师签名:日期: 使用授权说明 本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。 作者签名:日期: 毕业设计(论文)设计(论文)题目:钻床的自动化改造及进给系统设计 摘要 本文主要介绍了台式钻床的改造和设计,通过导入液压进给系统和PLC控制系统将台式钻床改造为自动钻床,并可通过PLC实现自动控制。 设计过程按照机床的一般设计步骤先进行总体方案的确定,然后再分别对进给系统、传动系统和控制系统进行具体设计。 设计的目标在于通过导入液压进给系统和PLC控制系统,改造后的钻床能实现自动化连续生产、改善产品的加工质量、提高劳动生产效率;降低工作人员劳动强度和工作量;钻床系统能够工作平稳,满足工作要求;经济因素合理。 本文设计的重点在于进给系统液压缸的设计和PLC控制系统的设计。进给液压缸系统的设计主要包括液压缸结构设计和控制油路的设计;PLC控制系统设计主要是根据工作要求和控制需要,选择电气元件和编写控制程序来实现对自动钻床的控制。 改造后的钻床,能实现自动化控制,是典型的机电一体化产品。 关键词:自动钻床;液压进给系统;PLC ABSTRACT c feeds systemThis thesis mainly illustrates the improving an d design of Bench-typ e drilling machine. We change the Bench-type drilling machine to automatic drilling machine by transmitting into hydraulic system and PLC control system, the automatic drilling machine can be controlled by PLC. We ascertain the entire scheme by the general machine design steps in the design process, and then separately design the feed system、drives system and control system. The purpose of this design as below: By transmitting into hydraulic system and PLC control system, the automatic drilling machine c the system of the automatic drilling machine can work reposefully and satisfy the require; the spent of design is economic. The important parts of the thesis are the design of hydraulic feeds system and PLC control system. The design of feed hydraulic system includes the designs of hydraulic tanks structure and control; the design of PLC control system is choosing the electrical components and programming control program to controlling the automatic drilling machine according to the requirements of work and control. The Bench-type drilling machine improved can be controlled automatically. It is a typical machine of Mechatronics. Key words: automatic drilling machine;hydrauli;PLC 烟台大学文经学院 毕业设计 题目:Z520B台式钻床设计 院(系):烟台大学文经学院机电工程系 专业:机械设计制造及其自动化 学生姓名:张远东 学号: 1 指导老师:李文卓 职称:教授 年月日 摘要 首先,设计机床的主传动变速系统,应该利用传动系统的设计方式得出假设结果和最终结果。根据数控机床主传动系统,转矩特性和主轴功率,分析了机电关联分级调速 主传动系统的设计方法。从主传动系统结构网入手,确定机床主轴功率与转矩特性匹配方案,计算和校核相关运动参数。本说明书着重研究主传动系统的设计步骤和方法,根据已确定的运动参数,以变速箱展开图的中心距最小为目标,拟定变速系统的变速方案,来获得最优方案。设计主传动系统时,为减少齿轮数目,简化结构,缩短轴向尺寸,用齿轮齿数的设计方法是试算法,计算麻烦且不易找出合理的设计方案。本文通过对主传动系统中齿轮传动特点的分析,从而绘制零件图与装配图。 关键词:传动系统,传动副,齿轮模数,传动比 Abstract First, in order to obtain the ideal and more understanding of the design method of transmission system design of machine tool transmission system when the winner. According to the requirements of the main drive system of CNC machine tool and spindle power and torque characteristics, analysis of the design principle and method of mechanical and electrical connection and speed of main transmission system. Starting from the main drive system structure network, determine the optimum matching scheme of machine tool spindle power and torque characteristics, the calculation and verification of relevant motion parameters and dynamic parameters. Design steps and design method of this specification focuses on the main drive system of machine tool, according to the motion parameters have been determined by transmission center distance of expansion graph of the minimum as the goal, formulate transmission scheme transmission system, in order to obtain the optimal scheme and high design efficiency. In the main drive system of machine tool, in order to reduce the number of gears, simplify the structure, reduce the axial size, design method of the number of gear teeth is trial, join algorithm, design calculation of trouble and is not easy to find a reasonable. Through the research and analysis of the main drive system of triple slide gear characteristics, draw the part drawing and the spindle box expansion plan and section view. Key Words:the transmission system design, network structure, the module of gear, transmission ratio 1、液压系统回路设计 1.1、 主干回路设计 对于任何液压传动系统来说,调速回路都是它的核心部分。这种回路可以通过事先的调整或在工作过程中通过自动调整来改变元件的运行速度,但它的主要功能却是在传递动力(功率)。 根据伯努力方程: d q C x = (1-1) 式中 q ——主滑阀流量 d C ——阀流量系数 v x ——阀芯流通面积 p ?——阀进出口压差 ρ——流体密度 其中d C 和ρ为常数,只有v x 和p ?为变量。 液压缸活塞杆的速度: q v A = (1-2) 式中A 为活塞杆无杆腔或有杆腔的有效面积 一般情况下,两调平液压缸是完全一样的,即可确定1121A A =和1222A A =所以要保证两缸同步,只需使12q q =,由式(1-2)可知,只要主滑阀流量一定,则活塞杆的速度就能稳定。又由式(1-1)分析可知,如果p ?为一定值,则主滑阀流量q 与阀芯流通面积成正比即:v q x ∞,所以要保证两缸同步,则只需满足以下条件: 11p c ?=,22p c ?=且12v v x x = 此处主滑阀选择三位四通的电液比例方向流量控制阀,如图1-1所示。 图1-1 三位四通的电液比例方向流量控制阀 它是一种按输入的电信号连续地、按比例地对油液的流量或方向进行远距离控制的阀。比例阀一般都具有压力补偿性能,所以它输出的流量可以不受负载变化的 影响。与手动调节的普通液压阀相比,它能提高系统的控制水平。它和电液伺服阀的区别见表1-1。 表1-1 比例阀和电液伺服阀的比较 所以它被广泛应用于要求对液压参数进行连续远距离控制或程序控制,但对控制精度和动态特性要求不太高的液压系统中。 又因为在整个举身或收回过程中,单缸负载变化范围变化比较大(0~50T),而且举身和收回时是匀速运动,所以调平缸的功率为P Fv =,为变功率调平,为达到节能效果,选择变量泵。 综上所可得,主干调速回路选用容积节流调速回路。容积节流调速回路没有溢流损失,效率高,速度稳定性也比单纯容积调速回路好。 为保证p?值一定,可采用负荷传感液压控制,其控制原理图如图1-2所示。它主要利用负荷传感和压力补偿技术,可用单泵(或一组泵)驱动多个执行元件,各执行元件运动速度仅依赖于各节流阀开启度,而与各执行元件的负载压力和其它执行元件的工作状态无关。即使当泵的输出流量达不到实际需要时,各执行元件运动速度的比例关系仍然可以得到保持。此系统的这一特有的独立调速功能大大减少了作业中操纵者协调各执行元件动作所花费的时间,不但显著提高了作业效率,而且有效减轻了操作者的劳动强度。另外,能够以最节省能量的方式实现调速,系统无溢流损失,并以推动执行元件动作所需的最低压力供油。在工作间隙(发动机不停机,各执行元件处于无载状态,不动作),系统自动调节泵的排量到最小值。可以有效降低功率损耗、减小液压系统的温升,所以它是一种性能较好的新型液压系统。 洛阳理工学院 课程设计说明书 课程名称:机械制造装备设计 设计课题:钻模夹具设计 专业:机械设计制造及其自动化班级: 姓名: 课程设计任务书 机械工程系机械设计制造及其自动化专业 学生姓名:班级:学号: 课程名称:机械制造装备设计 设计题目:钻模钻削夹具设计 课程设计内容与要求: 内容: 见A4图为所示加工弯板,设计一套钻模夹具,便于摇臂钻床的加工。 设计要求: 1.在摇臂钻床上加工2-Φ12的通孔。 2.要求绘制A1夹具装配图一张,A3夹具中零件图一张,A4加工零件图一张,说明书一份。 3.夹具设计要求合理,有利提高加工精度,保证加工质量,降低加工成本,提高劳动生产率和减轻工人的劳动强度,便于批量生产。 设计(论文)开始日期2012年月日指导老师: 设计(论文)完成日期2012年月日 年月日 课程设计评语 机械工程系机械设计制造及其自动化专业 学生姓名:班级:学号: 课程名称:机械制造装备设计 设计题目:钻模钻削夹具设计 指导老师: 课程设计篇幅: 图纸三张 说明书18 页 指导教师评语: 年月日指导老师 洛阳理工学院 目录 绪论 (1) 第一章夹具的发展概况 (2) 第二章专用夹具设计 (4) 2.1设计前的工作准备 (4) 2.1.1 明确工件的年生产纲领 (4) 2.1.2 熟悉工件零件图和工序图 (4) 2.1.3加工方法 (5) 2.2总体方案的确定 (5) 2.2.1 定位方案 (5) 2.2.2 夹紧机构 (6) 2.2.3 选择导向装置 (8) 2.2.4 夹具体 (9) 2.3绘制夹具装配图 (11) 2.3.1 定位、夹紧、导向、夹具体 (11) 2.4夹具精度的验算 (13) 2.4.1误差分析 (13) 2.4.2误差计算 (14) 第三章方案设计论证 (15) 3.1设计思路 (15) 3.2设计方法与结果 (15) 致谢 (16) 感想 (17) 参考文献 (18) 铣床夹紧装置液压系统的设计 1.概述 1.1 液压传动的概念与发展 液压传动是以流体(液压油液)为工作介质进行能量传递和控制的一种传动形式。它们通过各种元件组成不同功能的基本回路,再由若干基本回路有机地组合成具有一定控制功能的传动系统。液压传动,是机械设备中发展速度最快的技术之一。特别是近年来,随着机电一体化技术的发展与微电子、计算机技术相结合,液压传动进入了一个新的发展阶段。 液压传动技术是根据帕斯卡提出的液体静压力传动原理而发展起来的一门 的一种传动形式。与机械传动相比,它是一门比较新兴的技术。从1795年英国制成 的液压传动技术和液压元件,且工艺水平低下,发展缓慢。1905 年将工作介质水改为油,进一步得到改善。第一次世界大战(1914-1918)后液压传动广泛应用,特别是 1920 年以后,发展更为迅速。1925年维克斯(F.Vikers)发明了压力平衡式叶片泵,为近代液压元件工业或液压传动的逐步建立奠定了基础。20 世纪初康斯坦丁?尼斯克(G?Constantimsco)对能量波动传递所进行的理论及实际研究;1910 年对液力传动(液力联轴节、液力变矩器等) 域得到了发展[3]。第二次世界大战(1941-1945)期间,在美国机床中有30%应用了液压传动。20世纪60年代以后,工艺水平有了很大的提高,液压技术随着电气控制技术、传感器技术、计算机技术的发展而迅速发展成为包括传动、控制、检测在内的一门完整的自动化技术。在国民经济的各个部门都得到了应用,如工程机械、数控加工中心、冶金自动线等。 如今,流体传动技术水平的高低已成为一个国家工业发展水平的重要标志。历史的经验证明,流控学科技术的发展,仅有20%是靠本学科的科研成果推动,来源于其他领域发明的占50%移植,其他技术成果占30%,即大部分,来源于其他相关学科进步的推动。随着应用了电子技术、计算及技术、信息技术、自动控制技术及新工艺、新材料的发展和应用液压传动技术也在不断创新。液压传动 徐州工业职业技术学院 毕业设计(论文)任务书 钻床夹具的设计 Drill Fixture Design 课题名称钻床夹具的设计 课题性质设计类 班级机械082 学生姓名饶永可 学号 810403017 指导教师娄天祥 导师职称讲师 一.选题意义及背景 在各种机床上加工零件都需要相应的夹具,本课题是针对一个特定的零件要在摇臂钻床上钻孔这道工序设计一套夹具。 二.毕业设计(论文)主要内容: 根据所给零件图的尺寸和结构,设计适用于这个零件的夹具。要求适用在摇臂钻床,钻出零件图中的 6.5的孔。要求保证孔通过轴心,并保证轴向尺寸精度。 三.计划进度: 第8周下发任务书,并查阅相关资料; 第9周,完成夹具的方案设计,并画出原理图; 第10-11周完成装配图和零件图的设计,并写出论文草稿; 第12周完善零件图和装配图,并完成论文; 第13周答辩 四.毕业设计(论文)结束应提交的材料: 1、装配图和零件图 2、论文 指导教师教研室主任年月日年月日 论文真实性承诺及指导教师声明 学生论文真实性承诺 本人郑重声明:所提交的作品是本人在指导教师的指导下,独立进行研究工作所取得的成果,内容真实可靠,不存在抄袭、造假等学术不端行为。除文中已经注明引用的内容外,本论文不含其他个人或集体已经发表或撰写过的研究成果。对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。如被发现论文中存在抄袭、造假等学术不端行为,本人愿承担本声明的法律责任和一切后果。 毕业生签名:日期: 指导教师关于学生论文真实性审核的声明 本人郑重声明:已经对学生论文所涉及的内容进行严格审核,确定其内容均由学生在本人指导下取得,对他人论文及成果的引用已经明确注明,不存在抄袭等学术不端行为。 指导教师签名:日期: 6、如图所示的液压系统,可以实现快进-工进-快退-停止的工作循环要求 (1)说出图中标有序号的液压元件的名称。 (2)写出电磁铁动作顺序表。 解:(1)1-三位四通电磁换向阀,2-调速阀,3-二位三通电磁换向阀(2) 7、图示回路中,溢流阀的调整压力为5.0MPa、减压阀的调整压力为2.5MPa。试分析下列三种情况下A、B、C点的压力值。 (1)当泵压力等于溢流阀的调定压力时,夹紧缸使工件夹紧后。 (2)当泵的压力由于工作缸快进、压力降到1.5MPa时。 (3)夹紧缸在夹紧工件前作空载运动时。 解:(1)2.5MPa、5MPa、2.5MPa (2)1.5MPa、1.5MPa、2.5MPa (3)0、0、0 8、图示回路,若阀PY的调定压力为4Mpa,阀PJ的调定压力为2Mpa,回答下列问题:(1)阀PY 是()阀,阀P J是()阀; (2)当液压缸运动时(无负载),A点的压力值为()、B点的压力值为(); (3)当液压缸运动至终点碰到档块时,A点的压力值为()、B点的压力值为()。 解:(1)溢流阀、减压阀; (2)活塞运动期时P A=0,P B=0; (3)工件夹紧后,负载趋近于无穷大:P A=4MPa,P B=2MPa。 9、如图所示系统可实现“快进→工进→快退→停止(卸荷)”的工作循环。 (1)指出液压元件1~4的名称。 (2)试列出电磁铁动作表(通电“+”,失电“-”)。 解: 10、如图所示的液压回路,要求先夹紧,后进给。进给缸需实现“快进——工进——快退——停止”这四个工作循环,而后夹紧缸松开。 (1)指出标出数字序号的液压元件名称。 (2)指出液压元件6的中位机能。 (3)列出电磁铁动作顺序表。(通电“+”,失电“-”) 1 引言 随着现代制造业的发展,越来越多的设备被运用到制造业中,而制造业也需要越来越多的设备来满足发展。企业需要发展,就需要投入大量的设备和人才。本文将结合台式钻床展开研究,并结合主轴展开工艺。由于条件不足,且本人经验和水平都还很有限,设计中一定存在许多不足之处,望各位老师给予指正。 通过该毕业设计,使学生达到以下目的:能使用CAD正确绘制形零件的二维图形,加强对在大学所学的绘图知识复习,提高运用知识的能力。 学生应该在指导教师的指导之下能够独立的完成一项给定的设计任务,编写符合要求的设计说明书,并正确绘制有关图表。学生在毕业设计工作中,应该综合运用多学科的理论知识与实际操作技能,分析与解决设计任务书中的相关问题。 学生应学会依据技术课题任务,进行资料的调研、收集、加工与整理和正确使用工具书;培养学生掌握有关工程设计的程序、方法与技术规范,图纸绘制、编写技术文件的能力;培养学生掌握实验、测试等科学研究的基本方法;锻炼学生分析与解决工程实际问题的能力。 学生应能树立正确的设计思想;培养学生严肃认真的科学态度和严禁求实的工作作风;在工作设计中,应能树立正确的工程意识与经济意识,树立正确的生产观点、经济观点与全局观点。 1.1 机械制造业的发展趋势 21世纪初机械制造业的重要特征表现在它的全球化、网络化、虚拟化以及环保协调的绿色制造等,人类不仅要摆脱繁重的体力劳动,而且要从烦琐的计算分析等脑力劳动中解放出来,以便有更多的精力从事高层次的创造性劳动。智能化促进柔性化,它使生产系统具有更完善的判断与适应能力。 近年来产品更迭不断加快,各种各样的需求不断增加。一些发达工业国家,例如美国、西德、瑞士等国统计表明,1995-1998年机械零件的种类增加了50%;80%的工作人员不直接与材料打交道,而与信息打交道;85%的活动不直接增加产品的附加值,产品、工艺过程、组织管理日益复杂化;设计、工艺准备等均占去为完成用户订货总时间的65%以上。另一方面,在激烈的市场竞争中,供货期与质量往往起着比价格更为重要的作用,灵捷化就成为摆在机械制造业面前的头等重大课题。 机械制造行业是创造人类财富的支柱产业,但同时又大量消耗掉人类社会的有限资源,并且是造成当前环境污染问题的主要根源之一,为此,机械行业实施可持发展战略已势在必行。绿色制造正是基于这一点而产生和发展起来的,是机械行业的发展趋势,或者说绿色制造是21世纪制造业的可持续发展模式。 1.2机械制造业的发展特点 随着经济的发展,机械制造业的发展趋势是柔性化、灵捷化、智能化和信息化。(1)柔性化——使工艺装备与工艺路线能适随着当今社会的发展机械制造行业受到了越来越多人的关注。 (2)灵捷化——使生产力推向市场准备时间为最短,使工厂机械灵活转向。 (3)智能化——柔性自动化的重要组成部分,它是柔性自动化的新发展和延伸。(4)信息化——机械制造业将不再由物质和能量借助于信息的力量生产出的价值,而是由信息借助于物质和能量的力量生产出的价值,因此信息产业和智力产业将成为社会的主导产业,机械制造业也将是由信息主导的,并采用先进生产模式、先进制造系统、先进制造技术和先进组织合理方式的全新的机械制造业。 铣床液压夹紧装置的设计 目录 1 引言 (4) 2设计任务书 (5) 2.1对机床夹具的基本要求 (5) 2.2夹具设计的工作步骤 (6) 3 机床夹具设计原理 (6) 3.1 夹具 (7) 3.1.1机床夹具的概念 (7) 3.1.2机床夹具的分类 (7) 3.1.3机床夹具的组成 (7) 3.2定位基准 (8) 3.3工件在夹具中的定位 (8) 3.3.1六点定位原理 (8) 3.3.2支承点及定位元件 (9) 3.3.3完全定位及不完全定位 (10) 3.3.4欠定位及过定位 (10) 3.4组合夹具和随行夹具 (11) 3.4.1组合夹具 (11) 3.4.2随行夹具 (11) 3.5夹具定位误差分析计算 (11) 4零件的工艺分析 (11) 4.1平面度分析 (12) 4.2 表面粗糙度 (12) 5毛坯的制造形式 (12) 6铣削方式的选择 (12) 6.1端面铣 (12) 6.2周边铣削 (13) 6.3 端面铣削和周边铣削的比较 (13) 6.4端面铣削时的顺铣及逆铣 (14) 6.5对称铣削 (14) 6.6非对称铣削 (14) 7 刀具的选择 (15) 7.1基本要求 (15) 7.1.1硬度 (15) 7.1.2韧性和强度 (15) 7.1.3铣刀切削部分的材料的要求 (15) 7.2常用材料 (15) 7.2.1高速工具钢(高速钢和锋钢等) (16) 7.2.2硬质合金 (16) 8铣削用量 (17) 8.1每齿进给量的选择 (17) 8.2铣削速度的选择 (18) 8.3切削液 (18) 8.4.切削液的种类 (19) 8.5 切削液的选用 (19) 8.6选择测量方法 (19) 9夹具设计 (20) 9.1 基面的选择 (20) 9.2 加工方案的设计 (20) 9.3 加工设备的选择 (21) 9.4 主轴转速,切削力及夹紧力的计算: (21) 9.5 定位误差的分析 (24) 目录 摘要 (1) 前言 (2) 第一章.超声和深孔加工技术的发展趋势 (4) 1.1 超声振动加工技术发展趋势 (4) 1.2 深孔加工发展状况 (5) 第二章.机床主要参数的确定 (6) 2.1 电机功率的确定 (6) 2.2 主运动参数的确定 (6) 2.3 标准公比 值和标准转速数列 (7) 第三章.确定结构式和绘制转速图 (9) 3.1 求级数z (9) 3.2 确定结构式 (9) 3.3 绘制转速图 (10) 第四章.确定各级传动副齿轮的齿数 (12) 4.1 确定齿轮的齿数 (12) 4.2 验算传动比 (13) 4.3 各轴及齿轮的计算转速的确定 (14) 第五章.传动零件的初步计算 (16) 5.1 传动轴直径初定 (16) 5.2 主轴主要结构参数的确定 (16) 5.3 齿轮模数计算和齿轮中心距的计算 (17) 5.4 皮带的相关计算 (18) 第六章.主要零件的验算 (21) 6.1 齿轮的强度验算 (21) 6.2 主轴的验算 (22) 6.3 花键的验算 (26) 致谢 (28) 参考文献 (29) 英文文献............................................... 错误!未定义书签。 摘要 该设计是设计一超声深孔钻床,利用超声震动加工深孔。振动钻削,即在钻头(或工件)正常工作进给的同时,对钻头(或工件)施加某种有规律的振动,使钻头在振动中切削,形成脉冲式的切削力波形,使切削用量按某种规律变化,以达到改善切削效能的目的。根据实际加工的需要,适当选择振动参数(频率v,振幅A以及频率v与工件转速n的比例关系),可以控制切屑的大小和形状,得到满意的切屑,避免切屑堵塞。可提高生产效率几倍到十几倍,提高加工精度1—2级,且加工表面质量也有较大改善。 超声振动深孔加工钻床是利用超声振动系统对钻头施加振动,使钻头在振动中切削,使切削用两按规律变化,从而达到改善切削效能的目的。 关键词:超声振动,深孔加工,枪钻车床。 Abstract This design is designs a supersonic deep hole drilling machine, the use supersonic vibration processes the deep hole. The vibration drills truncates, namely while the drill bit (or work piece) normal work to feed, (or work piece) exerts some kind of orderly vibration to the drill bit, causes the drill bit to cut in the vibration, forms the pulse -like cutting force profile, causes the cutting specifications according to some kind of rule change, achieves the improvement cutting potency the goal。According to the actual processing need, chooses the vibration parameter suitably (frequency v, oscillation amplitude A as well as frequency v with the work piece rotational speed n proportional relationship), may control the scrap the size and the shape, obtains satisfaction scrap, avoids the scrap jamming. May enhance production efficiency several times to several times, enhances the processing precision 1-2 level, also the processing surface quality also has improves greatly. The ultrasonic vibration deep hole processing drilling machine is the use ultrasonic vibration system to the drill bit infliction vibration, causes the drill bit to cut in the vibration, causes the cutting with two according to the rule change, thus achieves the improvement cutting potency the goal. Key words: The ultrasonic vibration, the deep hole processing, butts the lathe. 单元六基本回路 学习要求 1、掌握各种基本回路所具有的功能,功能的实现方法 2、掌握各种基本回路的元件组成 3、能画出各种简单的基本回路 重点与难点: 本章的难点是:三种节流调速回路的速度—负载特性;液压效率的概念;三种容积调速回路的调速过程与特性;系统卸荷的卸荷方式;容积——节流调速的调速过程;同步回路中提高同步精度的补偿措施等。 第一节速度控制回路 速度控制回路是调节和改变执行元件的速度的回路,又称为调速回路;能实现执行元件运动速度的无级调节是液压传动的优点之一。速度控制回路包括调整工作行程速度的调速回路、空行程的快速运动回路和实现快慢速度切换的速度换接回路。 一、调速回路 调速是为了满足液压执行元件对工作速度的要求,在不考虑液压油的压缩性和泄漏的情况下。由液压系统执行元件速度的表达式 可知: 液压缸的运动速度为: 液压马达的转速: 所以,改变输入液压执行元件的流量q或改变液压缸的有效面积A(或液压马达的排量)均可以达到改变速度的目的。但改变液压缸工作面积的方法在实际中是不现实的,因此,只能用改变进入液压执行元件的流量或用改变变量液压马达排量的方法来调速。为了改变进入液压执行元件的流量,可采用变量液压泵来供油,也 可采用定量泵和流量控制阀,以改变通过流量阀流量的方法。 根据以上分析,液压系统的调速方法可以有以下三种: (1)节流调速:采用定量泵供油,由流量阀调节进入执行元件的流量来实现调节执行元件运动速度的方法。 (2)容积调速:采用变量泵来改变流量或改变液压马达的排量来实现调节执行元件运动速度的方法。 (3)容积节流调速:采用变量泵和流量阀相配合的调速方法,又称联合调速。(一)节流调速回路 节流调速回路的工作原理是通过改变回路中流量控制元件(节流阀和调速阀)通流截面积的大小来控制流入执行元件或从执行元件中流出的流量,以调节其运动速度。节流调速回路的优点是结构简单可靠、成本低,但这种调速方法的效率较低;所以,节流调速回路一般适用于小功率系统。根根流量阀在回路中的位置不同,分为进油节流调速、回油节流调速和旁路节流调速三种回路。 1、进油路节流调速回路 将流量阀装在执行元件的进油路上称为进油节流调速,如图6-1所以。在进油路节流调速回路中,泵的压力由溢流阀调定后,基本保持不变,调节节流阀阀口的大小,便能控制进入液压缸的流量,从而达到调速的目的,定量泵输出的多余油液经溢流阀排回油箱。 摘要 本篇设计是发动机活塞缸液压夹紧装置的设计,主要是通过液压缸来夹紧发动机活塞缸体,文章主要介绍了夹紧装置的类型以及该夹紧装置的结构和液压缸的夹紧力的设计计算。液压夹紧装置作为制造系统重要组成的部分,制造系统对其提出了新的要求。液压夹紧装置在机械加工起着重要的作用,它直接影响着机械加工的质量,生产效率和成本,因此液压夹紧装置的设计是机械工艺准备和施工中的一项重要工作。 文章的重点在于对发动机活塞缸的工艺性和力学性能分析,对加工工艺规程进行合理分析,对发动机活塞缸进行加工工艺的设计,以及对该夹紧装置的结构进行了分析,对夹紧力矩进行了设计计算以及对液压缸的缸径,缸壁等进行了设计计算和强度校核,经过实践证明,最终可以加工出合格的发动机活塞缸零件。 关键词:发动机活塞缸;液压夹紧装置;分析;零件 Abstract For a lot of special places, like the risk is very big, or we are difficult to reach, such as disarm bombs, unknown corresponding domains such as detection, probing deep of more dangerous situation usually need to implement the robot.It’s a main part of robot for micro pedipulator, walking robots and more than six feet, compared to the Eight Legged Robot, because of strong bearing capacity, good stability, which the meritss is simple construction, So, a large number of researchers around the world, start . Its principle is diagonal synchronization, leg activity by the structure of the crank rocker, front leg movements around the same, it detailed performance curve characteristics of the connecting rod,when the curve trajectory diagonal straight line segment, the robot is stationary, the motion trajectory when the diagonal curve is slanting line do the walking. Keywords:Manufacturing ,Location, Clamping, Process 液压同步回路的方法及特点 液压缸机械结合同步回路 图1 中回路由两执行油缸和刚性梁组成,通过刚性梁联接实现两缸同步,图2 中回路由两执行油缸、齿轮齿条缸组成,通过齿轮齿条将两缸联接在一起,从而实现同步。 两液压回路液压缸的同步都是靠机械结构来保证的,这种回路特点是同步性能较可靠,但由于油缸的受力有差别时硬性的机械作用力可能对油缸有所损伤,同时对机械联接的 强度要求增加. 2 串联液压缸同步回路 图3 中回路由泵、溢流阀、换向阀、两串联缸组成,要求实现两串联缸同步。实现此串联液压缸同步回路的前提条件是:必须使用双侧带活塞杆的液压缸,或者串联的两油腔的有效作用面积相等,这样根据油缸速度为流量与作用面积的比值,油缸的速度才能相同。但是,这种结构往往由于制造上的误差、内部泄露及混入空气等原因而影响其同步性。对于负载一定时,需要的油路压力要增加,其增加的倍数为其所串联的油缸数。为了补偿因为泄 露造成的油缸不同步问题,在设计同步回路时可以采用带补油装置的同步回路,见图4。 图4 中回路较图3 增加了液压锁和控制液压锁打开的换向阀,这条油路的增加可使两串联缸更好地实现同步。同样,缸Ⅰ的有杆腔A和缸Ⅱ的无杆腔B 的受力面积相同。在工作状态,活塞杆伸出的情况下,如果缸Ⅰ先伸出到底部,限位开关的作用使电磁换向阀得电,压力油进入 B 腔补入一部分油液,使油缸Ⅱ完成全部行程;如果缸Ⅱ先伸出到底部,限位开关的作用使电磁阀得电,液控单向阀打开,使A腔放出部分油液,使油缸Ⅰ完成全部行程。 3 采用节流阀的同步回路 用节流阀来控制工作缸的同步,其结构比较简单,造价低廉,且同步效果较好,因此,是在液压同步回来设计中较常用的控制方法。 辽宁职业学院 毕业论文(设计) 题目钻孔夹具的设计 系(分院)机械工程学院 专业班级机自1034班 姓名 指导教师姓名 职称 日期 辽宁职业学院 毕业论文(设计)任务书 专业班级:机自1034班 学生姓名: 题目:钻孔夹具的设计 上交论文(报告)日期: 答辩日期: 指导教师: 年月日 本人声明 我声明,本论文及其设计工作是由本人在指导教师的指导下独立完成的,在完成论文时所利用的一切资料均已在参考文献中列出。 毕业生签名: 时间:年月日 目录 摘要 (1) 1 钻孔夹具设计 (2) 1.1 设计的目的 (2) 1.2 机床夹具的主要功能 (3) 1.3 机床夹具的特殊功能 (3) 1.4 生产条件 (3) 1.5 夹具总体设计的要求 (3) 1.6 机床夹具的总体形式 (4) 1.6.1 确定夹具体 (4) 1.6.2 确定联接体 (5) 1.7 设计夹紧机构一般应遵循以下主要原则 (5) 1.8 钻孔夹具方案设计 (5) 1.9 制定出合理的设计方案 (5) 2 夹具分类 (6) 3 夹具的定位方式 (7) 4 设计夹紧装置时应注意什么 (8) 5 总结 (9) 参考文献 (10) 致谢 (11) 摘要 在设计的过程中,我综合运用了系统的设计方法和相关设计软件(如CAXA),且应用相关设计资料(包括手册、标准和规范等)以及进行经验估算等方法。运用在学校所学基本理论知识,正确解决工件在加工时的定位和夹紧问题,选择合理的设计方案,进行计算,设计出符合要求、优质、高效、低成本的夹具。并运用所学基本理论知识,解决工件在加工时的定位和夹紧问题,选择了合理的方案和计算,设计出符合优质、高效、低成本的夹具。 关键词:钻孔夹具设计 机电学院毕业设计(论文)开题报告 题目:组合钻床设计-传动系统设计 学科部:理工学科部 专业:机械设计制造及其自动化 班级:机制12级10班 学号:120201026 姓名:高冬先 指导教师:魏效玲 填表日期:2016 年 3 月28 日 一、选题的依据及意义: 通过对普通钻床与数控钻床的研究及了解,从而更清楚地明白在何时何种情况下应用何种钻床,从而更好地体现零件的工艺性,以提高产品质量。本课题对普通钻床与数控钻床的加工工艺进行了详细的分析,就其孔的加工提出了“一次装夹,多工位加工,达到产品图样的精度要求”的思路。 而组合机床(如图1所示)则是根据工件加工需要,以大量通用部件为基础,配之以少量的专用部件和按工件形状和加工工艺设计的专用部件和夹具,组成的半自动或自动的专用机床。组合钻床一般用于加工箱体类或特殊形状等零件。加工时,工件一般不旋转,由刀具的旋转运动和刀具与工件的相对进给运动,来实现钻孔、扩孔、锪孔、铰孔、镗孔等加工。 图1 组合机床具有如下的优点:(1)主要用于棱体零件和杂件等的孔面加工。(2)生产率高。因为工序集中,可以多面、多工位、多轴、多刀同时进行加工。(3)加工精度稳定。因为工序固定,可选用成熟的通用部件、精密夹具和自动工作循环来确保加工精度的一致。(4)研制周期短,便于设计、制造和使用维护,成本较低。因为通用化、系列化、标准化程度高,通用件可组织批量生产进行预先制造或外购。(5)自动化程度高,劳动强度较低。(6)配置灵活。因结构是模块化、组合化。可按照工件或工序要求,用大量通用部件和少量专用部件灵活组成各种类型的组 合机床和自动线;机床便于改装:产品或工艺发生变化时,通用部件一般还可以重复使用。 作为机械设计制造专业的学生,通过《金属切削机床》这门课程对组合钻床的了解,结合《机械设计》、《机械原理》等专业课程的学习,对组合钻床有了一定的感性和理性认知,特别是对多面、多工位、多轴、多刀同时加工产生的浓厚的兴趣,组合钻床的设计对我们机械专业学生对本人也是比较大的挑战,所以我才选择组合钻床的设计作业我的毕业设计,这是对我大学四年所学知识的综合运用,也是对我大学四年来的综合考验和考量。 二、国内外研究现状及发展趋势: 1、国内组合机床现状 我国组合机床及其组合机床自动线总体技术水平比发达国家要相对落后,国内所需的一些高水平组合机床几乎都从国外进口。第21届日本国际机床博览会上来自世界10多个国家和地区的500多家机床制造商和团体展示的最先进的机床设备中,超高速和超高精度加工技术装备与复合、多功能、多轴化控制设备等深受欢迎。该届博览会上展出的加工中心中,主轴转速10000-20000r/min,最高进给速度可达20-60m/min;复合、多功能、多轴化控制装备的前景亦被看好。在零部件一体化程度不断提高、数量减少的同时,加工的形状却日益复杂。在工程机械快速发展的今天,由于组合机床所具有的一系列有优点,在产品规模上,品质提升上所遭遇的难题,运用组合机床来进行加工都可以得到解决,相信组合机床在工程机械领域有着更大的发展空间。 在这些方面我国组合机床装备还有很大的差距,因此我国组合机床技术装备高速度、高精度、柔性化、模块化、可调可变、任意加工性以及通信技术的应用将是今后的发展和改进方向。 2、国外组合机床现状 最早的组合机床于1911年在美国制成,用于加工汽车零件之后便广泛应用于大批量生产的机械工业中,并且随着机械工业的发展而逐步完善。我国的组合机床的发展已有28年的历史,其科研和生产都具有相当的基础,应用也深入到很多行业,它是提高生产效率和实现高速发展必不可少的设备之一。组合机床及其自动线是集机电于一体的综合自动化程度较高的制造技术和成套工艺装备。它的特征是高效、高质、经济实用,因而被广泛应用于工程机械、交通、能源、军工、轻工、家电等行业。 序言 本次课程设计,是在学完相关专业基础课程后,经过生产实习取得感性知识后的一个重要的实践性教学环节。学生通过本课程设计,获得综合运用过去所学课程知识的基本能力,为以后做好毕业设计、走上工作岗位进行一次综合训练和准备。通过此次课程设计,希望达到以下目的: 1)通过机械设计训练,培养学生综合运用机械设计基础知识及其它有关先修课程,如机械制图、测量与公差配合、金属材料等相关知识的能力。 2)通过对某一特定机构的分析、设计,以及正确解决其工艺流程等问题,培养学生分析问题和解决问题的能力,学习和掌握机械设计的一般步骤和方法,最终获得解决实际问题的能力 3)课程设计过程也是理论联系实际的过程,学会使用手册、查询相关材料,对运用设计资料(如手册、图册、技术标准、规范等)以及进行经验估算等机械设计方面的基本技能进行一次综合训练,提高技能水平。 第一节.零件的分析 一.零件的功用分析 题目所给零件是泵体盖,属于盖体类零件,它和其它零件一起装配,形成泵的一个密封腔体结构用来储存,输送分配物质。工作中,零件的内表面要受到介质的冲击,因此对零件的刚度有一定的要求,零件与其他零件相配合的表面,要有一定的尺寸精度和形位精度。 二. 零件的工艺分析 从零件图可以看出,标有表面粗糙度符号的表面有底面、侧面和内孔。其中表面粗糙度要求最高的是直径28的内孔,公差等级达到IT8,表面粗糙度为Ra2.5um。该孔是底面B的设计标准。从表面的位置精度要求来看,B端面与孔28的孔轴线垂直,A,B两面在位置上也应该是垂直的。 从工艺上看,孔28与底面B,底面B与侧面A的的垂直度为0.02,0.04,可以通过使用专用机床夹具来保证。孔28的公差等级为IT8级,表面粗糙度为Ra2.5um,可以通过精镗保证。底面B用于通孔,螺纹孔的定位。 建议将面B作为浇铸时的底面位置,将孔28的顶面作为浇铸时的顶面位置。 对图形进行工艺审核后,可知该零件图视图正确、完整,尺寸、公差及技术要求齐全,加工要求合理,零件的结构工艺性较好。钻床的自动化改造及进给系统设计

台式钻床毕业设计

液压系统回路设计

双孔钻床夹具毕业设计论文

铣床夹紧装置液压系统的设计_毕业设计

钻床夹具毕业设计

液压回路分析

台钻主轴说明书Z

铣床液压夹紧装置的设计

机械机床毕业设计85超声深孔钻床设计

液压基本回路讲解

发动机活塞缸液压夹紧装置设计

液压同步回路的方法及特点

钻孔夹具的设计

组合钻床毕业设计开题报告

泵体盖夹具毕业设计论文课程设计