收稿日期:2006201210

作者简介:尚如良(19752),男,山东兖州人,工程师,1996年毕业于中国计量学院质量检验专业,现从事石油套管探伤工

作。

文章编号:100123482(2006)022*******

石油套管漏磁探伤影响因素浅析

尚如良,陆 捷

(胜利油田物资供应处检验所,山东东营257075)

摘要:无损探伤是石油套管下井前的重要检测程序。为降低钻井事故,对石油套管进行无损检测。文章对工作中

影响探伤机探伤效果的各种因素进行了分析并提出了针对措施。

关键词:石油套管;无损检测;探伤效果;分析

中图分类号:TE922107 文献标识码:B 石油套管在钻井过程中要承受拉伸、扭曲、压弯等多种应力作用,还受到泥浆的冲刷和腐蚀,服役条件十分恶劣。如果管材本身存在缺陷,就可能使管柱强度明显降低,甚至出现断裂、穿孔,造成钻井事故,给油田带来经济损失。因此,在套管下井之前利用无损探伤技术将管材上的缺陷准确检测尤为重要。利用ND T5740型探伤设备对套管进行漏磁探伤,使因管材质量引发的钻井事故逐年降低,取得了良好的经济和社会效益。

1 石油套管漏磁探伤影响因素

1.1 理论因素

ND T5740型探伤设备采用感应线圈作为传感

器检测漏磁场,根据法拉第定律,当线圈与磁场相对运动时,线圈产生的感应电动势为

ε=N B L v ,

式中,N 为线圈匝数;B 为磁感应强度;L 为线圈长度;v 为相对速度。

可知,采用感应线圈时,检测的电动势大小,与线圈砸数、线圈长度、磁感应强度、线圈与工件的相对运动速度成正比,而在实际应用中因线圈匝数、线圈长度都是定值,因此,可控因素只有B 和v 。为保证有足够的灵敏度将磁化电流调整到足够大(横向磁化电流>4A ,纵向磁化电流>10A ),使工件被饱和磁化,形成漏磁场。v 从理论上是越大越好,但因纵向检测采用旋转法,还存在转速与管速的匹配问题,如果匹配不当,则不能100%检测,易造成漏检。

1.2 旋转探头转速与管速的匹配影响

设工件前进速度为v ,探头的有效长度为L ,探头转速为n,则探头旋转一周的时间为t 1=60/n,工件前进L 所用的时间为t 2=L/(1000v ),当t 1=t 2,即v =(L n )/(60×1000)时,可以保证100%全扫描。

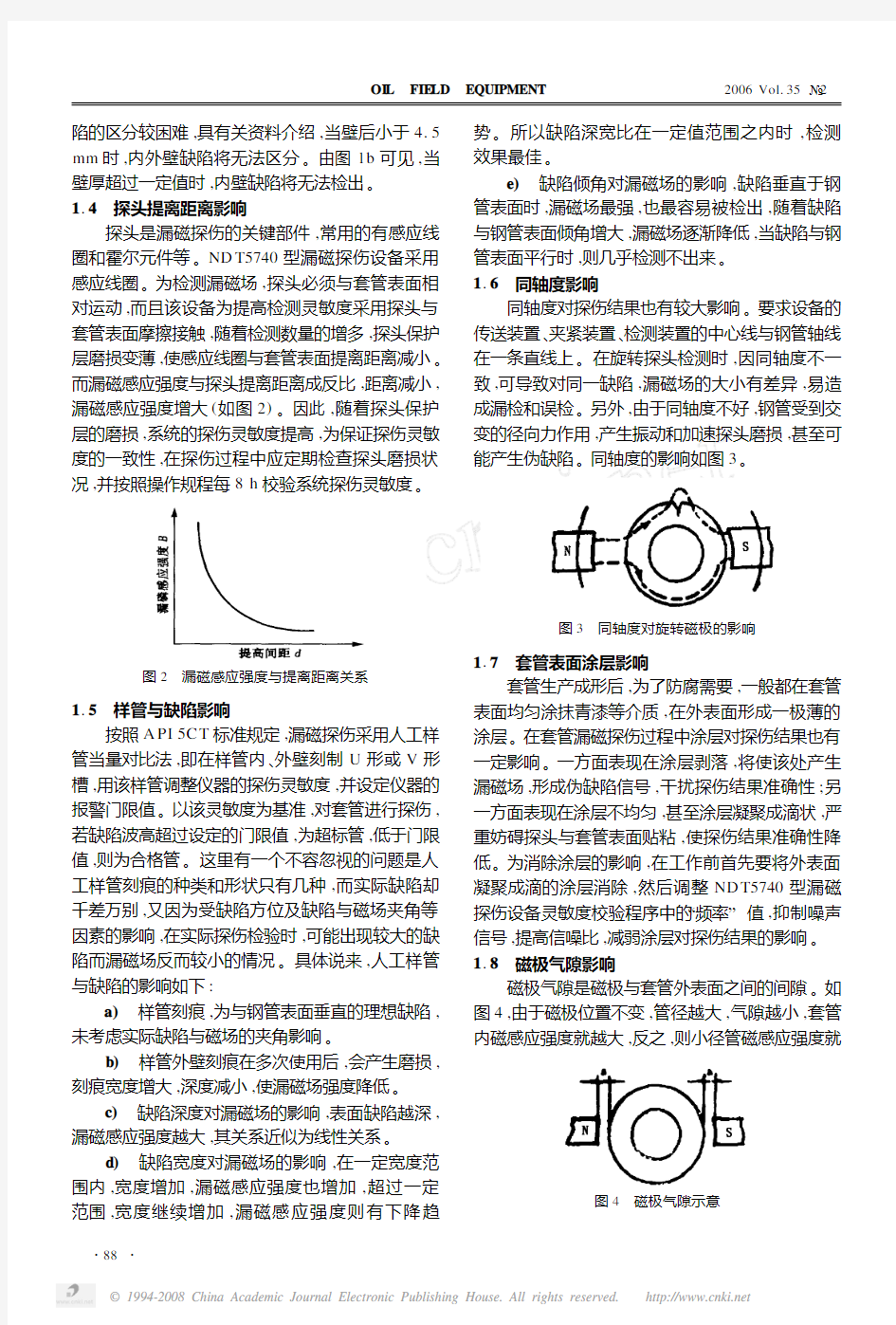

当t 1>t 2,即v >(L n )/(60×1000)时,旋转探头不能保证对被检工件表面100%扫描,易造成漏检。当t 1 壁厚对漏磁探伤的影响如图1 。 图1 壁厚对漏磁场的影响 由图1a 可见,当壁厚较薄时,内、外壁缺陷在外 表面泄漏的磁场大小和频带宽度相近,因此内、外缺 2006年第35卷 石油矿场机械 第2期第87页 OI L FIE LD EQUIPMENT 2006,35(2):87~89 陷的区分较困难,具有关资料介绍,当壁后小于4.5 mm 时,内外壁缺陷将无法区分。由图1b 可见,当壁厚超过一定值时,内壁缺陷将无法检出。1.4 探头提离距离影响 探头是漏磁探伤的关键部件,常用的有感应线圈和霍尔元件等。ND T5740型漏磁探伤设备采用感应线圈。为检测漏磁场,探头必须与套管表面相对运动,而且该设备为提高检测灵敏度采用探头与套管表面摩擦接触,随着检测数量的增多,探头保护层磨损变薄,使感应线圈与套管表面提离距离减小。而漏磁感应强度与探头提离距离成反比,距离减小,漏磁感应强度增大(如图2)。因此,随着探头保护层的磨损,系统的探伤灵敏度提高,为保证探伤灵敏度的一致性,在探伤过程中应定期检查探头磨损状况,并按照操作规程每8h 校验系统探伤灵敏度 。 图2 漏磁感应强度与提离距离关系 1.5 样管与缺陷影响 按照A PI 5C T 标准规定,漏磁探伤采用人工样管当量对比法,即在样管内、外壁刻制U 形或V 形槽,用该样管调整仪器的探伤灵敏度,并设定仪器的报警门限值。以该灵敏度为基准,对套管进行探伤,若缺陷波高超过设定的门限值,为超标管,低于门限值,则为合格管。这里有一个不容忽视的问题是人工样管刻痕的种类和形状只有几种,而实际缺陷却千差万别,又因为受缺陷方位及缺陷与磁场夹角等因素的影响,在实际探伤检验时,可能出现较大的缺陷而漏磁场反而较小的情况。具体说来,人工样管与缺陷的影响如下: a) 样管刻痕,为与钢管表面垂直的理想缺陷,未考虑实际缺陷与磁场的夹角影响。 b) 样管外壁刻痕在多次使用后,会产生磨损, 刻痕宽度增大,深度减小,使漏磁场强度降低。c) 缺陷深度对漏磁场的影响,表面缺陷越深,漏磁感应强度越大,其关系近似为线性关系。 d) 缺陷宽度对漏磁场的影响,在一定宽度范围内,宽度增加,漏磁感应强度也增加,超过一定范围,宽度继续增加,漏磁感应强度则有下降趋 势。所以缺陷深宽比在一定值范围之内时,检测效果最佳。 e) 缺陷倾角对漏磁场的影响,缺陷垂直于钢 管表面时,漏磁场最强,也最容易被检出,随着缺陷与钢管表面倾角增大,漏磁场逐渐降低,当缺陷与钢管表面平行时,则几乎检测不出来。1.6 同轴度影响同轴度对探伤结果也有较大影响。要求设备的传送装置、夹紧装置、检测装置的中心线与钢管轴线在一条直线上。在旋转探头检测时,因同轴度不一致,可导致对同一缺陷,漏磁场的大小有差异,易造成漏检和误检。另外,由于同轴度不好,钢管受到交变的径向力作用,产生振动和加速探头磨损,甚至可能产生伪缺陷。同轴度的影响如图3 。 图3 同轴度对旋转磁极的影响 1.7 套管表面涂层影响 套管生产成形后,为了防腐需要,一般都在套管 表面均匀涂抹青漆等介质,在外表面形成一极薄的涂层。在套管漏磁探伤过程中涂层对探伤结果也有一定影响。一方面表现在涂层剥落,将使该处产生漏磁场,形成伪缺陷信号,干扰探伤结果准确性;另一方面表现在涂层不均匀,甚至涂层凝聚成滴状,严重妨碍探头与套管表面贴粘,使探伤结果准确性降低。为消除涂层的影响,在工作前首先要将外表面凝聚成滴的涂层消除,然后调整ND T5740型漏磁探伤设备灵敏度校验程序中的“频率”值,抑制噪声信号,提高信噪比,减弱涂层对探伤结果的影响。1.8 磁极气隙影响 磁极气隙是磁极与套管外表面之间的间隙。如图4,由于磁极位置不变,管径越大,气隙越小,套管内磁感应强度就越大, 反之,则小径管磁感应强度就 图4 磁极气隙示意 ? 88?OI L FIE LD EQUIPMENT 2006Vol.35№2 越小,造成了大径管、小径管检测结果的不一致性。为了消除这些影响,在探小径管时,就必须在磁极两侧增加垫铁,使磁极气隙保持定值。 1.9 信号传输系统影响 a) 前置放大器线性 放大是信号处理的第一道工序,前置放大器线性漂移,将导致最终信号失真,使缺陷的幅值信息缺乏可信性。 b) 滤波电路 滤波电路的作用是过滤噪声信号,因此,频率选择至关重要,频率选择过低将使部分高频噪声通过,信噪比降低,易造成误判。频率选择过高将使检测信号被滤掉,易造成漏检。因此根据实际情况选择恰当的频率是非常必要的。 c) 碳刷影响 旋转探头检测出的信号必须经过滑环与碳刷传送。滑环是由树脂圈和导电性能好的材料组成,每个滑环有16个相互绝缘的导电环槽,碳刷与滑环滑动接触将探头检测出的信号传入后续处理部分。长时间的使用将使碳刷磨损,碳刷与滑环接触不良,影响信号传输。 2 采取的对策 a) 调整磁化电流,使套管被饱和磁化。实际探伤中应在一定范围内尽量增大磁化电流的强度,套管被饱和磁化后容易在缺陷处形成漏磁场,能够保证检测的灵敏度。 b) 寻求最佳的转速、管速匹配,在保证套管表面被120%检测的同时,提高检测效率。《ND T5740漏磁探伤设备手册》中提供了100%、120%和160%三种检验覆盖率下的转速与管速匹配,在保证t1≤t2的前提下,为了既能保证一定的检测重复覆盖率,又不使检测速度过慢而影响检测工作进程,建议使用套管表面检测覆盖率为120%的转速与管速匹配。 c) 严格按照A PI标准制作外壁N5、内壁N10的刻槽样管,且要根据生产实际制作不同管径的样管,使系统灵敏度相对于N12.5刻槽有一定的余量,并在每个工作日校验灵敏度。 d) 定期检查调整同轴度、探头。调整纵向磁极使其两端在同一水平面上,并使两端距套管中心距离相同,调整横向探头使8个探头紧握时与套管距离相同,减少同轴度对检测效果的影响;定期检查探头磨损情况,更换损坏或磨损严重探头并根据电脑显示的各探头灵敏度情况适当增加或减少系统增益以保证探头具有合适的灵敏度。 e) 探小径管时,磁极加垫铁。检验车间日常主要检测的为<139.7mm以及<177.8mm的套 管,可根据纵向磁极两端与各管径套管表面的距离准备不同厚度的垫铁,工作时根据不同管径的套管加垫相应厚度的垫铁,保证套管被饱和磁化,确保探伤的准确性。 f) 根据钢管表面的实际状况,调整滤波频率。对表面较平滑涂层均匀锈迹较少的套管可用较高滤波频率,对表面粗糙涂层不均锈迹较多的套管则要减小ND T5740漏磁探伤机灵敏度校验程序中的“频率”值,抑制噪声信号,提高信噪比,减弱套管表面涂层对探伤结果的影响。 g) 定期检查滑环、碳刷磨损状况,及时更换碳刷,滑环开刃。碳刷与滑环为磁极旋转时与电流连接的部分,若碳刷或滑环磨损严重则磁极将无法形成磁场为套管进行磁化,那探伤机工作将毫无意义,其作用非常重要,应定期检查滑环碳刷的磨损情况并根据实际情况更换碳刷或对滑环开刃。 另外,设备的日常维护保养工作必不可少,只有每一部分都正常运转,整个设备才能以最大效率保证日常检测工作的正常进行。 3 结论 总之,漏磁探伤虽然是一种速度快,自动化程度高的探伤方法,但也有一定的局限性,有些技术问题尚需探索,认识局限性并克服不利因素的影响,对有效实施漏磁探伤是非常有利的。认识石油套管漏磁探伤的影响因素并有针对性的实施措施将使误差减少到最少,可保证漏磁探伤的准确率,提高检测结论的客观性和准确性。可见,保证漏磁探伤项目的准确性具有重大的社会经济效益。 参考文献: [1] 解 源,康宜华.漏磁探伤及其信号处理[J].工业仪表 与自动化装置,1999,17(4):52253. [2] 解 源,康宜华.漏磁探伤信号的提取[J].武汉冶金科 技大学学报,1997,20(4):4412444. [3] 金建华,康宜华,武新军,等.用集成霍尔元件定量检测 缺陷漏磁场的特点[J].无损检测,1998,18(2):34238. [4] 黄松岭.管道磁化的有限元优化设计[J].北京:清华大 学学报,2000,28(2):67269. [5] 任 勇.石油专用管无损探伤自动化生产线[J].石油 仪器,2003,18(10):12215. [6] 李训铭1windows下高速数据采集技术及应用[J].工 业控制计算机,1999,17(5):25227. [7] 王太勇,蒋 奇,夏长亮,等.钢管漏磁方法在线计算 机检测系统[J].仪器仪表学报,2000,20(3):272301 ? 9 8 ? 尚如良,等:石油套管漏磁探伤影响因素浅析 黑龙江建龙钢铁有限公司 质量保证体系作业文件 文件编号:C(H)09 022-A版本:A/0 受控状态:受控号: 漏磁探伤技术操作规程 编写:汤智涛张宏峰 审核:张勇 批准:姚本金 批准日期: 2011年2月20日2011—02—25发布 2011—03—01 实施 一、技术参数 1.1、设备结构 1 入口保护 2 激光测速单元 3 自动规格调整电机1及2 4 V型双轮驱动1 5 TRANSOMAT DS Tr180 检测器系统 6 V型双轮驱动2 7 ROTOMAT DS Tr 180 检测器系统 8 V型双轮驱动3 9 自动规格调整电机3 10 颜色标记设备喷枪 11 储液罐 12 颜色标记控制 13 退磁线圈 EMAG F 260 14 颜料灌 15 气动元件 16 升降平台 HTS3 17 控制盒 18 维修插座 19 升降平台 HTS2 20 急停开关 21 激光反防护槽 1.2、技术参数 检测材料直径: 48.3-180.0mm 检测材料长度: 6-15m 壁厚: 3.5-25.0mm 检测速度: 0.2-2.6m 缺陷检测 标伤:矩形槽 外伤:深度壁厚的5%,最小0.3mm或3倍的表面粗糙 长度=20mm 宽度=0.25~1mm 通孔:φ1.6mm 内伤:壁厚10mm:深度为壁厚的10%(在最佳的检测条件 下,可以发现5%的缺陷);最小0.4mm或3倍的表 面粗糙。 长度=20mm 壁厚10~12mm深度为壁厚的10% 壁厚12~15mm深度为壁厚的15% 壁厚≤20m深度为壁厚的20% 宽度=0.5~1mm 孔的检测:满足SEP 1925 重复性:对于槽±2dB 对于孔 +2/-6 dB 内外伤区分:最小壁厚4mm 漏磁探伤原理 ————————————————————————————————作者:————————————————————————————————日期: 漏磁探伤原理 第一节磁学基础知识 一、磁现象和磁场 载流导体的周围存在着磁场,磁化后的物体如磁铁棒的周围也存在着磁场,虽然磁铁棒磁场和载流导体周围磁场的产生不一样,但都认为磁场是由电流产生的。在历史上很长一段时间里,磁学和电学的研究一直彼此独立地发展着。人们曾认为磁与电是两类截然分开的现象,直至19世纪,一系列重要的发现才打破了这个界限,使人们开始认识到电与磁之间有着不可分割的联系。 一个电子围绕原子核在轨道上旋转,形成一个微小的电流环。由于电流环的存在,就有磁场。而所有物质的原子周围都有电子旋转,所以我们可以想象所有的物质都有磁效应。这种效应对大多数物质是很微弱的,但有一些物质,包括铁、镍、钴等,具有很强的磁效应。电子除沿轨道的运动外,还存在本省的自转,这两种运动都能产生磁效应,而电子自转的效应是主要的。这种电子或电荷的运动相当一个非常小的电流环,这个小电流环在效果上就是一个微小的磁铁。显然每一个原子电流环的磁矩都很小,但是一根磁铁棒里的亿万个原子电流环所呈现的总效应就能在磁铁棒的周围形成一个强大的磁场。 所有磁化物体都有一个北极(N极)和一个南极(S极),它们不能独立地存在。磁极不能孤立存在,而电荷却可以。这是磁场和电场的重要区别之一。 二、相对磁导率和磁性物质 磁导率标示材料被磁化的难易程度,它的符号μ表示,单位为H/m。 为了比较各种材料的导磁能力,把任何一种材料的磁导率与真空磁导率的比 表示。 值,叫做这种材料的相对磁导率,用μ r 按照物质的磁性质,一般材料可分为抗磁性、顺磁性和铁磁性三类。 (1)抗磁性物质:置于磁场中,其内部的磁感应强度将减小,相对于磁导率μr略小于1。铜、铅等为抗磁性物质。 (2)顺磁性物质:置于磁场中,其内部的磁感应强度将增加,相对磁导率μr 略大于1。铝、锰等为顺磁性物质。 (3)抗磁性物质:置于磁场中,其内部的磁感应强度急剧增加,相对磁导率μr》1,可达几千甚至几十万。铁、镍、钴及它们与其他金属元素组成的合金为铁磁性物质。 焊管常用探伤方法及技术 曹雷 (阜新华通管道有限公司,辽宁阜新123000) 摘要:介绍了焊管常用的3种探伤方法(漏磁探伤、涡流探伤和超声波探伤)及技术。分析了3种探伤方法 的优缺点:漏磁探伤灵敏度高,能很好地分辨出焊管内外壁缺陷,但长管体、大壁厚管在漏磁探伤后需做消磁处理;涡流探伤检测速度快,但受趋肤效应的限制,很难发现工件深处的缺陷;超声波探伤穿透能力强、缺陷定位准确、成本低、速度快,但探伤操作需经耦合,在北方严冬环境下耦合时焊管易冻结,给探伤作业带来不便。 关键词:焊管检测;漏磁探伤;涡流探伤;超声波探伤中图分类号:TG115.28;TG441.7 %%文献标志码:B %文章编号:1001-2311(2012)04-0072-03 Commonly -used NDT Methods and Techniques for Weld Pipes Cao Lei (Fuxin Huatong Piping Co.,Ltd.,Fuxin 123000,China ) Abstract :Described in the paper are the three commonly -used NDT methods and techniques for weld pipe flaw inspection ,i.e.,the MFL detection ,the eddy -current detection and the ultrasonic detection.Also analyzed are the advantages and disadvantages of these methods.The MFL method features high sensitivity which ensures satisfactory identification of both outer and inner flaws of the pipe ,but in case of long large -sized heavy -wall pipe ,demagnetization is necessary to be carried out upon ending of the detection.As for the eddy -current method ,although the detection speed is rather high ,it is so difficult to find out any flaw located deep in the workpiece due to the Kelvin skin effect.And speaking of the ultrasonic method ,the advantages are high penetrating force ,high flaw -positioning accuracy ,low operation cost ,and high detection velocity ,but medium coupling is needed for the detection ,which may cause ,in winter ,the trouble of freezing of the pipe ,particularly in hi -latitude areas ,thus make it rather difficult to keep the detection operation going smoothly. Key words :Weld pipe detection ;Magnetic flux leakage (MFL )detection ;Eddy -current detection ;Ul -trasonic detection 在焊管的制造和使用过程中,为保证焊缝质量而进行的无损检测是尤为重要的。焊管常用的无损检测方法有:适用于距焊管表面5mm 以上的离线全管体漏磁探伤、涡流探伤和超声波探伤;验证距焊管表面5mm 以上焊接质量的在线漏磁探伤和涡流探伤;适用于厚壁焊管的离线焊缝全管体超声波探伤;验证厚壁焊管焊接质量的超声波探伤。本文将结合生产经验,对焊管常用的探伤方法及技术作简要介绍,并对其优缺点进行分析比较。 1焊管全管体漏磁探伤 漏磁探伤是指铁磁材料被磁化后,其表面和近表面缺陷在材料表面形成漏磁场,通过检测漏磁场发现缺陷的无损检测技术。漏磁探伤对管材的表面状态要求不高,检出深度较大,在国外的焊管检测中被大量使用,国内特别是石油用焊管的检测也已普遍采用。 在生产检测中,曾出现过漏磁探伤检测不出焊管透壁大孔洞的现象,除了管理及人员因素外,这与仪器、探头性能及缺陷尺寸形状等都有关系。笔者根据实践经验,总结出影响焊管全管体漏磁探伤精度的主要因素有以下几点。 曹 雷(1983-),男,工程师,从事石油钢管生产工 艺和石油天然气管道管件的研究工作。 STEEL PIPE Aug .2012,Vol.41,No.4 钢管2012年8月第41卷第4期 检测技术 72 种控制模式:温度模式下,系统根据设定或菜单下载的温度设定来自动控制水的流量;流量模式和手动模式,都必须输入相应的值才行。F T是流量变送器,它直接把MV1的实际值转化为模拟量输入到PLC进行处理。 5)换向阀(divert valve)EV1、次级阀(secondary valve)EV211-EV213:EV1用来控制冷却水流向水箱或泄流槽内。在自动模式下,系统根据HMD 信号,自动控制阀门的开与关。EV211-213次级阀主要是控制喷嘴的水流压力使之达到最大。在自动状态下(即在RA TIO状态),系统会根据各管路内的水压,自动有序地控制各次级阀的开或关。 6)泄压阀(flume press valve)MV2:位于换向阀的后面,用来控制水流换向到泄压槽内时的水箱回流压力。一般情况用自动模式(即RA TIO模式),此时系统能自动地根据水流的流量(平均压力/平均流量)来计算压力设定。 7)水清扫阀(water stripper valve)EV3及空气清扫阀(air stripper valve)EV4:EV3和EV4均位于水箱的出口端,它们的功能一是清除轧件从水箱出来时带出的水,二是清除轧件表面的氧化铁皮。当换向阀开启时,水清扫阀及空气清扫阀也会同时打开,而在换向阀关闭后它们会延时自动关闭。 3 结语 MOR G AN系统在高线投产以来,运行稳定、可靠,一般情况下吐丝温度能控制在±10℃的范围内,对高线产品的质量保证起到了至关重要的作用。但该系统也有不足之处,在温度模式下,控制不是很平稳,这主要是由冷却水压及空气压力的不平稳造成。而在流量模式和手动模式下,控制效果相当不错。 收稿日期:20050914 审稿:朱初标 编辑:魏海青 浙江冶金2006年2月 第一期 无缝钢管涡流探伤和漏磁探伤比较 姚舜刚 (浙江省特种设备检验中心 杭州 310020) 摘 要:阐述了无缝钢管在轧制过程中产生的表面和内部缺陷的两种探伤方法,即涡流探伤和漏磁探伤。 介绍了两种方法的基本原理,分析比较它们在无缝钢管探伤中的应用特点。 关键词:无缝钢管;涡流;漏磁;探伤 0 前言 随着国民经济的发展,各种无缝钢管被广泛应用于石油化工与锅炉制造等行业,尤其是高温、高压等恶劣工况,对无缝钢管的质量有更高的要求。无缝钢管一般经过冶炼、浇注、开坯、轧制和拉拔等工序制成,其缺陷除了铸坯上带来的各种冶金缺陷在成形过程中,成为沿管材轴向延伸的周向分层状缺陷外,在各阶段生产过程中还会因加工操作工艺不当、轧辊或拉拔模设计不当等原因而在钢管上造成裂纹、折迭、翘皮、划伤或拉伤等表面和内部缺陷。为了保证无缝钢管的质量,根据相关的产品技术标准,在无缝钢管生产线上须进行表面和内部无损探伤。目前无缝钢管无损探伤常采用涡流探伤和漏磁探伤两种技术,它们各有特点和适用范围,下面就两者的原理、探伤的特点和应用作一比较。 6 关于漏磁探伤设备是用来做什么的,还是比较好理解的。正如字面意思所示,即利用漏磁场,来检测物件是否受到损坏的一种设备。漏磁探伤在工业上属于比较常见的检测方式,然而多数人可能对它缺乏一定了解,让我们给大家科普一下。 漏磁探伤借助于该磁痕来显示铁磁材料及其制品的缺陷情况。磁粉探伤法可探测露出表面,用肉眼或借助于放大镜也不能直接观察到的微小缺陷,也可探测未露出表面,而是埋藏在表面下几毫米的近表面缺陷。 探伤的原理是当铁磁性钢管充分磁化时,管壁中的磁力线被其表面或近表面处的缺陷阻隔,缺陷处的磁力线发生畸变,一部分磁力线泄漏出钢管的内、外表面,形成漏磁场。采用探测元件检测漏磁场来发现缺陷的电磁检侧方法,即漏磁探伤。 漏磁检测的优缺点: 优点: 1、易于实现自动化 2、检测性可靠 3、可实现对缺陷的初步评定 4、有效能少污染。 缺点: 1、提离效应、从而降低了检测灵敏度 2、不适合集合形状复杂的试件的检差 3、不能检测非铁磁性材料。 4、材料必被磁化到接近饱和和饱和状态。 5、需要大的磁化电流。 6、不能检测15MM以下的深度 物理基础: 如果线圈足够长且绕制均匀,线圈内中间部位的磁场是均匀的,可用下式计算:B=μH 影响漏磁场的因素: 1、裂纹深度对漏磁场的影响 2、裂纹宽度对漏磁场的影响 3、提离对漏磁场的影响 4、裂纹埋藏深度对漏磁场的影响 5、裂纹倾斜角对漏磁场的影响 漏磁检测的磁化方法: 1、周向磁化 2、纵向磁化 3、多向磁化 南京博克纳自动化系统有限公司总部位于美丽的中国古都南京,是国内专 业研制无损检测仪器及设备的高科技企业。公司致力于涡流、漏磁和超声波仪 器及各种非标设备的研制,已拥有自主研发的多项国家专利。产品被广泛应用 于航天航空、军工、汽车、电力、铁路、冶金机械等行业。产品出口:美国、 俄罗斯、德国、新加坡、泰国、印度、香港、南非、台湾、越南、哈萨克斯坦、伊朗、日本、韩国、巴西。 博克纳科技作为无损检测仪器及设备、传感器开发的公司,一直是研发和 制造高质量、高性能无损检测仪器及设备的创新厂家。我们以客户为中心提供 设计服务,以满足用户的不同应用需求。 公司与国内有名的院校、科研所组成了社会化科研协作网络,具有强大的 研发、生产能力。保证了公司的工业无损检测技术国内、国际过硬的技术地位。 什么是漏磁检测? 1. 概述 电磁检测是十分重要的无损检测方法,应用十分广泛。当它与其它方法结合使用时能对铁磁性材料的工件提供快捷且廉价的评定。随着技术的进步,人们越来越注重检测过程的自动化。这不仅可以降低检测工作的劳动强度,还可提高检测结果的可靠性,减少人为因素的影响。 漏磁检测方法是一项自动化程度较高的磁学检测技术,其原理为:铁磁材料被磁化后,其表面和近表面缺陷在材料表面形成漏磁场,通过检测漏磁场来发现缺陷。从这个意义上讲,压力容器检测中常用的磁粉检测技术也是一种漏磁检测,但习惯上人们把用传感器测量漏磁通的方法称为漏磁检测,而把用磁粉检测漏磁通的方法称为磁粉检测,且将它们并列为两种检测方法。 磁粉检测只能发现表面和近表面裂纹缺陷,而且检测时需要表面打磨,仅适合工件停产的检测;漏磁检测除能发现表面和近表面裂纹的缺陷外,还可从外部发现工件内部的腐蚀坑等缺陷,而且不需要对工件表面进行打磨处理,适用于工件在线检测。而工件在线检测是目前用户最急需的方法,它可以减少不必要的停车,降低检验成本。另外,漏磁检测还能对缺陷深度和长度等进行定量。虽然目前在工件检测中,漏磁检测技术的应用较少,但它具有磁粉检测所不具备的优点,所以其应用前景非常广阔。 2 漏磁检测的原理及特点 利用励磁源对被检工件进行局部磁化,若被测工件表面光滑,内部没有缺陷,磁通将全部通过被测工件;若材料表面或近表面存在缺陷时,会导致缺陷处及其 图1 漏磁检测原理图 附近区域磁导率降低,磁阻增加,从而使缺陷附近的磁场发生畸变(图1),此时磁通的形式分为三部分,即①大部分磁通在工件内部绕过缺陷。②少部分磁通穿过缺陷。③还有部分磁通离开工件的上、下表面经空气绕过缺陷[z1。第3部分即为漏磁通,可通过传感器检测到。对检测到的漏磁信号进行去噪、分析和显示,就可以建立漏磁场和缺陷的量化关系,达到无损检测和评价的目的。 由于漏磁检测是用磁传感器检测缺陷,相对于磁粉、渗透等方法,有以下优点: (1)易于实现自动化漏磁检测方法是由传感器获取信号,然后由软件判断有无缺陷,因此非常适合于组成自动检测系统。实际工业生产中,漏磁检测被大量应用于钢坯、钢棒、钢管的自动化检测; (2)较高的检测可靠性漏磁检测一般采用计算机自动进行缺陷的判断和报警,减少了人为因素的影响; (3)可实现缺陷的初步定量缺陷的漏磁信号与缺陷形状尺寸具有一定的对应关系,从而可实现对缺陷的初步量化,这个量化不仅可实现缺陷的有无判断,还可对缺陷的危害程度进行初步评价; (4)高效能、无污染采用传感器获取信号,检测速度快且无任何污染。 漏磁检测的缺点除了跟磁粉检测相似外,还由于检测传感器不可能象磁粉一样紧贴被检测表面,不可避免地存在一定的提离值,从而降低了检测灵敏度;另一方面,由于采用传感器检测漏磁场,不适合检测形状复杂的试件。对形状复杂的工件,需要有与其形状匹配的检测器件。 2.2 设备组成 摘要论述了钢管探伤中使用的漏磁、涡流、超声和电磁超声几种无损检测方法的可靠性。通过对上述几种方法可靠性的比较可以看出,电磁超声方法具有其他无损检测方法不可比拟的优点和广阔的应用前景。 前言 钢管是应用最广泛的钢材品种。它的质量直接影响到经济效益及人员的生命安全。世界各国都对钢管的质量检测给以极大的重视,采用了各种无损检测(NDT)方法对钢管进行严格的检测。例如,德国的Mannesmann公司和日本的住友金属公司在检测大直径钢管时采用超声(UT)和漏磁(MFL)方法;检测小直径钢管时,采用超声和涡流(ET)方法,已形成了较为成熟的检测方案。我国的钢管检测大量采用了超声及涡流方法,也愈来愈多地采用漏磁方法。然而,由于钢管生产中产生的自然缺陷形貌的不确定性,常常发生肉眼明显可见的自然缺陷用N DT方法却检测不出来的现象。因而,如何提高N DT的检测可靠性,就成为日益紧迫的课题。 本文结合钢管检测中曾出现过的一些自然缺陷漏检现象,从原理上及检测设备性能上进行深入分析,为制定最佳的检测方案提供了参考建议。 2MFL(Magnetic Flux Leakage)法的可靠性 M FL法因其对管材表面状态要求不高,检出深度也较大,在国外的钢管检测中大量使用,国内也越来越多地采用,特别是石油用钢管的检测中已很普遍地使用了美国T ubescope公司制造的MFL探伤设备。 在MFL的使用中,由于管理上和技术上的原因,曾出现过一些漏检问题。其中一个是与管轴线成45°角的缺陷常常漏检,为此做如下分析。如图1所示,当缺陷延伸方向与磁化方向成角时,缺陷处形成的漏磁场B0要比B0(即=0°时的B)小,而B0对漏磁探头的贡献Bl与Bt会更小。当=45°时,Bl与B t会比B0小50%[1]。这就很容易导致“漏检”。如将M F L设备中的纵向探头与横向探头同时使用,可能会减小漏检率,否则就很难保证这类倾斜伤的可靠检测。 在MFL法中影响可靠性的另一重要因素是自然缺陷与管表面的夹角。理论计算[2]与实验研究[3]证明:如图2所示,当人工刻槽沿壁厚方向的取向与管外表面夹角为30°时,漏磁感应强度B下降50%,当角趋近于0°时,B趋近于0,即无法用M F L法检测出与表面平行的缺陷,如分层类缺陷。 漏磁内检测 作者:河南中拓石油工程技术股份有限公司 1. 概述 电磁检测是十分重要的无损检测方法,应用十分广泛。当它与其它方法结合使用时能对铁磁性材料的工件提供快捷且廉价的评定。随着技术的进步,人们越来越注重检测过程的自动化。这不仅可以降低检测工作的劳动强度,还可提高检测结果的可靠性,减少人为因素的影响。 漏磁检测方法是一项自动化程度较高的磁学检测技术,其原理为:铁磁材料被磁化后,其表面和近表面缺陷在材料表面形成漏磁场,通过检测漏磁场来发现缺陷。从这个意义上讲,压力容器检测中常用的磁粉检测技术也是一种漏磁检测,但习惯上人们把用传感器测量漏磁通的方法称为漏磁检测,而把用磁粉检测漏磁通的方法称为磁粉检测,且将它们并列为两种检测方法。 磁粉检测只能发现表面和近表面裂纹缺陷,而且检测时需要表面打磨,仅适合工件停产的检测;漏磁检测除能发现表面和近表面裂纹的缺陷外,还可从外部发现工件内部的腐蚀坑等缺陷,而且不需要对工件表面进行打磨处理,适用于工件在线检测。而工件在线检测是目前用户最急需的方法,它可以减少不必要的停车,降低检验成本。另外,漏磁检测还能对缺陷深度和长度等进行定量。虽然目前在工件检测中,漏磁检测技术的应用较少,但它具有磁粉检测所不具备的优点,所以其应用前景非常广阔。 2 漏磁检测的原理及特点 利用励磁源对被检工件进行局部磁化,若被测工件表面光滑,内部没有缺陷,磁通将全部通过被测工件;若材料表面或近表面存在缺陷时,会导致缺陷处及其 图1 漏磁检测原理图 附近区域磁导率降低,磁阻增加,从而使缺陷附近的磁场发生畸变(图1),此时磁通的形式分为三部分,即①大部分磁通在工件内部绕过缺陷。②少部分磁通穿过缺陷。③还有部分磁通离开工件的上、下表面经空气绕过缺陷[z1。第3部分即为漏磁通,可通过传感器检测到。对检测到的漏磁信号进行去噪、分析和显示,就可以建立漏磁场和缺陷的量化关系,达到无损检测和评价的目的。 由于漏磁检测是用磁传感器检测缺陷,相对于磁粉、渗透等方法,有以下优点: (1)易于实现自动化漏磁检测方法是由传感器获取信号,然后由软件判断有无缺陷,因此非常适合于组成自动检测系统。实际工业生产中,漏磁检测被大量应用于钢坯、钢棒、钢管的自动化检测; (2)较高的检测可靠性漏磁检测一般采用计算机自动进行缺陷的判断和报警,减少了人为因素的影响; (3)可实现缺陷的初步定量缺陷的漏磁信号与缺陷形状尺寸具有一定的对应关系,从而可实现对缺陷的初步量化,这个量化不仅可实现缺陷的有无判断,还可对缺陷的危害程度进行初步评价; (4)高效能、无污染采用传感器获取信号,检测速度快且无任何污染。 漏磁检测的缺点除了跟磁粉检测相似外,还由于检测传感器不可能象磁粉一样紧贴被检测表面,不可避免地存在一定的提离值,从而降低了检测灵敏度;另一方面,由于采用传感器检测漏磁场,不适合检测形状复杂的试件。对形状复 什么是漏磁探伤?本文将对其作出详细介绍和具体说明,包括它的定义、探伤方法举例、检测基本原理及影响漏磁信号大小的四个因素。对漏磁本身越了解,才能在工业中越顺利地进行探测。下文相关内容,希望能够对您有所帮助。 工件磁化后,在表面和近表面的缺陷处,磁力线发生变形,逸出工件表面形成磁极,并形成可检测的漏磁场,通过漏磁场和外加磁性粒子的相互作用显示缺陷的位置、形状和大小。 在磁粉探伤中,磁轨法是应用较广泛的方法之一。磁轨法中,设备的主要检验指标是提升力。多数指标和标准中,磁轨提升力钧是作为设备性能控制、设备校验的标准。磁轨提升力是磁铁只借助其磁性吸力,可提升某一重量为G 的铁素体刚块的能力。一般认为,磁轨的磁场强度可以通过磁轨提升力来测定。 漏磁检测方法的主要检测原理是:将工件磁化(接近饱和),使其具有一定的磁通密度,以便在不连续处产生漏磁场,磁场传感器将输出信号送到运转放大器中。由于采用磁饱和状态,工件内具有相当高的磁场强度和磁场密度,磁力线不受限制,因而工件表面有较大的磁漏通,有利于现场检测。 磁敏感传感器沿被磁化的铁磁性材料表面扫查,拾取缺陷漏磁场,形成缺 陷电信号,达到发现缺陷位置以及参数的目的。 漏磁无损检测技术由于检测速度快、可靠性高且对工件表面清洁度不高等 特点在金属材料的检测和相关产品的评估中获得广泛应用。与磁粉检测探伤不同,漏磁检测中信号不用磁粉显示,对环境污染较低:由于采用各种敏感元件(如霍尔元件和线圈方式),检测结果直接以电信号输出,容易与计算机连接实现数字处理,因此其检测结果可存储和再现,便于检测信号的分析以及检测结 果的趋势分析。 一般来说,漏磁信号的大小取决于四个因素,即: 1、监测仪器本身性能,包括传感器及配套系统、预处理电路和信号分析系统; 2、实际缺陷的几何形状和特性; 3、仪器检测速度和被测部件运行状况(如是否受力等); 4、被检部件的磁性。 南京博克纳自动化系统有限公司总部位于美丽的中国古都南京,是国内专 业研制无损检测仪器及设备的高科技企业。公司致力于涡流、漏磁和超声波仪 器及各种非标设备的研制,已拥有自主研发的多项国家专利。产品被广泛应用 于航天航空、军工、汽车、电力、铁路、冶金机械等行业。产品出口:美国、 俄罗斯、德国、新加坡、泰国、印度、香港、南非、台湾、越南、哈萨克斯坦、伊朗、日本、韩国、巴西。 钢管的检验项目、试验方法、取样 钢管几何尺寸及外形检查: ①钢管壁厚检查:千分尺、超声测厚仪,两端不少于8点并记录。 ②钢管外径、椭圆度检查:卡规、游标卡尺、环规,测出最大点、最小点。 ③钢管长度检查:钢卷尺、人工、自动测长。 ④钢管弯曲度检查:直尺、水平尺(1m)、塞尺、细线测每米弯曲度、全长弯曲度。 ⑤钢管端面坡口角度和钝边检查:角尺、卡板. 钢管表面质量检查:100% ①人工肉眼检查:照明条件、标准、经验、标识、钢管转动。 ②无损探伤检查: a. 超声波探伤UT: 对于各种材质均匀的材料表面及内部裂纹缺陷比较敏感。 标准:GB/T 5777-1996 级别:C5级 b. 涡流探伤ET:(电磁感应) 主要对点状(孔洞形)缺陷敏感。标准:GB/T 7735-2004 级别:B级 c. 磁粉MT和漏磁探伤: 磁力探伤,适用于铁磁性材料的表面和近表面缺陷的检测。 标准:GB/T 12606-1999 级别:C4级 d. 电磁超声波探伤: 不需要耦合介质,可以应用于高温高速,粗燥的钢管表面探伤。 e. 渗透探伤: 荧光、着色、检测钢管表面缺陷。 钢管理化性能检验: ①拉伸试验:测应力和变形,判定材料的强度(YS、TS)和塑性指标(A、Z) 纵向,横向试样管段、弧型、圆形试样(¢10、¢12.5) 小口径、薄壁大口径、厚壁定标距。 注:试样断后伸长率与试样尺寸有关GB/T 1760 ②冲击试验:CVN、缺口C型、V型、功J 值J/cm2 标准试样10×10×55(mm)非标试样5×10×55(mm) ③硬度试验:布氏硬度HB、洛氏硬度HRC、维氏硬度HV等 ④液压试验:试验压力、稳压时间、p=2Sδ/D 钢管工艺性能检验: ①压扁试验:圆形试样C形试样(S/D>0.15)H=(1+2)S/(∝+S/D) L=40~100mm 单位长度变形系数=0.07~0.08 ②环拉试验:L=15mm 无裂纹为合格 ③扩口和卷边试验:顶心锥度为30°、40°、60° ④弯曲试验:可代替压扁试验(对大口径管而言) 焊管常用探伤方法及技术 摘要:介绍了焊管常用的3种探伤方法(漏磁探伤、涡流探伤和超声波探伤)及技术。分析了3种探伤方法的优缺点:漏磁探伤灵敏度高,能很好地分辨出焊管内外壁缺陷,但长管体、大壁厚管在漏磁探伤后需做消磁处理;涡流探伤检测速度快,但受趋肤效应的限制,很难发现工件深处的缺陷;超声波探伤穿透能力强、缺陷定位准确、成本低、速度快,但探伤操作需经耦合,在北方严冬环境下耦合时焊管易冻结,给探伤作业带来不便。 在焊管的制造和使用过程中,为保证焊缝质量而进行的无损检测是尤为重要的。焊管常用的无损检测方法有:适用于距焊管表面5 mm以上的离线全管体漏磁探伤、涡流探伤和超声波探伤;验证距焊管表面5 mm以上焊接质量的在线漏磁探伤和涡流探伤;适用于厚壁焊管的离线焊缝全管体超声波探伤;验证厚壁焊管焊接质量的超声波探伤。本文将结合生产经验,对焊管常用的探伤方法及技术作简要介绍,并对其优缺点进行分析比较。 1 焊管全管体漏磁探伤 漏磁探伤是指铁磁材料被磁化后,其表面和近表面缺陷在材料表面形成漏磁场,通过检测漏磁场发现缺陷的无损检测技术。漏磁探伤对管材的表面状态要求不高,检出深度较大,在国外的焊管检测中被大量使用,国内特别是石油用焊管的检测也已普遍采用。 在生产检测中,曾出现过漏磁探伤检测不出焊管透壁大孔洞的现象,除了管理及人员因素外,这与仪器、探头性能及缺陷尺寸形状等都有关系。笔者根据实践经验,总结出影响焊管全管体漏磁探伤精度的主要因素有以下几点。 (1)磁化强度。当磁化强度较低时,漏磁场偏小,且增加缓慢;当磁感应强度达到饱和值的80%左右时,缺陷漏磁场的峰值随着磁化强度的增加会迅速增大,但当铁磁材料进入磁饱和状态时,外界磁化强度的增大对缺陷磁场强度的影响不大。因此,磁路的设计应尽可能使被测材料达到近饱和磁化状态。 (2)缺陷的方向、位置和尺寸。缺陷的方向对漏磁检测精度的影响很大,当缺陷主平面与磁化磁场方向垂直时,产生的漏磁场最强。同样的缺陷位于管道表面时漏磁场最大,且随着埋藏深度的增大而逐渐减小,当埋藏深度足够大时,漏磁场将趋于零。因此,可以用来检测的焊管壁厚一般为6~15 mm;降低灵敏度的情况下,可检测壁厚为20 mm。 缺陷的尺寸大小对漏磁场影响也很大,当缺陷宽度相同而深度不同时,漏磁场随着缺陷深度的增加而增大,在一定范围内两者近似成直线关系。缺陷宽度对漏磁场的影 漏磁探伤岗位试卷 工号姓名成绩 一、判断题(每题2分,共20分) 是恒定不变的。()1.在常温下,金属的磁导率 2.在只使用漏磁纵向设备检测的情况下,不需要对钢管进行退磁。() 3.铁磁材料的特点是:受磁铁强烈吸引、能被磁化。() 4.材料中存在表面和近表面缺陷,磁化后会在缺陷附近产生一磁场,该磁场称 为漏磁场。()5.当磁化强度、缺陷种类和大小为一定时,缺陷处的漏磁通密度受磁化方向的 影响。()6.一般把B-H曲线叫做技术磁滞回线,它是表示磁场强度与磁通密度之间的关系曲线。() 7.所谓退磁就是将试件中的剩磁减少到没有磁性的程度。() 8.将工件从交流线圈中缓慢移出1 m以外可退磁。() 9.难于磁化的金属具有低磁导率。() 10.磁力线具有饶过缺陷继续传播的能力,缺陷延长了磁力线路径,并断开磁力线。() 二、选择题(每题2分,共40分) 1.漏磁场强度与下列( )因素有关。 (A)磁化的磁场强度与材料的导磁率(B)缺陷埋藏的深度、方向和形状尺寸(C)缺陷内部的介质(D)上述都是 2.下列有关磁化曲线的正确叙述为( )。 (A)磁化曲线表示磁场强度H与磁感应强度B的关系 (B)经过一次磁化后,把磁场强度降为零时的磁通密度称为饱和磁通密度(C)在铁磁材料中,磁场强度通常与磁通密度成正比 (D)经过一次磁化后,把磁场强度降为零时的磁通密度称为矫顽力 3.表示磁化力在某种材料中产生的磁场强度的关系的曲线叫作( )。(A)磁力曲线(B)磁滞回线(C)饱和曲线(D)磁感应曲线 4.使带有剩磁的钢管退磁的方法有( )。 (A)在居里点以上进行热处理(B)让钢管从通有交流电的线圈中沿轴向缓慢通过 (C)用直流电来回作倒向磁化,磁化电流逐渐减小(D)以上都是 5.物质吸引其它物质的能力与( )因素有关。 (A)磁场强度(B)磁性(C)矫顽力(D)磁极强度 6.以下关于磁力线的说法,不正确的是( )。 (A)磁力线永不相交(B)磁力线是用来形象地表示磁场的曲线(C)磁力线密集处的磁场强(D)与磁力线垂直的方向就是该点的磁场方向7.下列关于钢磁特性的叙述正确的是( )。 (A)一般含碳量越多,矫顽力越小(B)一般经淬火的材料矫顽力大(C)含碳量越高的钢,一般磁导率也越高(D)奥氏体不锈钢显示的磁性强8.当外部磁化力撤去后,一些磁畴仍保持优势方向,为使它们恢复原来的无规则方向所需要的额外的磁化力,通常叫作( )。 (A)直流电力(B)矫顽力(C)剩余磁场力(D)外力磁场力9.在确定磁化方法时必需的参数是( )。 (A)材料磁导率(B)材料硬度,预计缺陷位置方向(C)制造方法(D)以上都对 10.下列( )缺陷能用漏磁设备检出。 (A)薄壁管的内折(B)埋藏较深的分层 (C)钢管表面的裂纹(D)A和C都可以 11.下面( )不是退磁的正当理由。 (A)剩磁会干扰超声波探伤的精度 (B)剩磁会吸引铁屑或小颗粒,造成擦伤或机械磨损 (C)剩磁会影响装在零件附近的仪表磁导率工件精度 (D)剩磁会影响后加工中焊接电弧的通路 12.铁磁介质的磁导率是磁场强度的 ( )。 (A)常数(B)非线性函数(C)代数和(D)矢量和 13.下列( )方法可使试件退磁。 (A)高于居里温度的热处理(B)交流线圈 1.3储罐底板漏磁检测方法、应用及其发展趋势 磁现象是认识较早的物理现象之一,我国春秋战国时期就使用司南作为磁测量仪器,东汉时期就有磁化技术的研究。北宋沈括所著《梦溪笔谈》对磁化技术有详细的介绍。国外对漏磁检测技术的研究很早, 采用磁粉探伤检测技术的设想,最早由美国人霍克于1922年提出,因为当时没有磁化技术的限制和合格的磁粉,这一伟大设想没有实 现.1933 年Zuschlug [ 5]首先提出应用磁敏传感器测量漏磁场的思想, 但并没受到重视。1947年Hast ing s设计了第一套完整的漏磁检测系统,漏磁检测才开始受到普遍的承认,1950年西德Forster 研制出产品化的漏磁探伤装置。用于焊缝及其管、棒体的探伤,磁化方式采用剩磁法。1965 年, 美国TubecopeVetco 国际公司采用漏磁检测装置Linalo g 首次进行了管内检测, 开发了Wellcheck 井口探测系统, 能可靠地探测到管材内外径上的腐蚀坑、横向伤痕和其它类型的缺陷。漏磁的检测结果具有良好的定量性、客观性和可记录性, 不仅适用于钢棒和钢管的成品检验, 而且对于粗糙表面的钢坯等中间产品的探伤也适用, 但是一般情况下漏磁探伤只适用于形状比较规则的工件。1973 年, 英国天然气公司采用漏磁法对其所管辖的一条直径为600 mm 的天然气管道的管壁腐蚀减薄状况进行了在役检测, 首次引入了定量分析方法。ICO 公司的EMI 漏磁探伤系统通过漏磁探伤部分来检测管体的横向和纵向缺陷, 壁厚测量结合超声技术进行, 提供完整的现场探伤。;1 976年,加拿大诺兰达矿业有限公司Krank KitZinger等人[251首次采用霍尔元件作为磁敏元件外加永磁体构成的轴向磁扼对钢管施加轴向磁化的漏磁检测设备. 英国Silver Wing 公司已经推出了多种储罐和管道漏磁检测系统,例如FLOORMAP2000 储罐底板检验系统, 通过便携式计算机将所有检测到的数据以图形方式直观地显示出来, 它能检测下底板的深为40% 罐板厚的人工缺陷( 圆锥形孔洞或弧坑, 也可发现6mm 厚的平板上大约深为20%罐板厚的腐蚀。 对于缺陷漏磁场的计算始于1966年,Shcherbinin和Zat sepin两人采用磁偶极子模型计算表面开口的无限长裂纹, 前苏联也于同年发表了第一篇定量分 析缺陷漏磁场的论文, 提出用磁偶极子、无限长磁偶极线和无限长磁偶带来模拟工件表面的点状缺陷、浅裂纹和深裂缝。之后, 苏、美、德、日、英等国相继对 这一领域开展研究, 形成了两大学派, 主要为研究磁偶极子法和有限元法。 1.什么叫漏磁场? 当用磁化器磁化被测铁磁材料时,若材料的材质是连续、均匀的,则材料中的磁感应线将被约束在材料中,磁通是平行于材料表面的(如下图所示),几乎没有磁感应线从表面穿出,被检工件表面没有磁场。但是,当材料中存在着切割磁力线的缺陷时,材料表面的缺陷或组织状态变化会使磁导率发生变化,由于缺陷的磁导率很小,磁阻很大,使磁路中的磁通发生畸变,磁感应线流向会发生变化,除了部分磁通直接通过缺陷或通过材料内部来绕过缺陷外,还有部分的磁通会泄漏到材料表面上空,通过空气绕过缺陷再度重新进入材料,从而在材料表面缺陷处形成漏磁场(如下图所示)。 2.什么叫漏磁场检测? 漏磁场检测(magnetic fluxleakage testing MFL)是指铁磁材料被磁化后,因试件表面或近表面的缺陷而在其表面形成漏磁场,人们可通过检测漏磁场的变化发现缺陷。 3.简述铁磁性构件的磁化。 在磁性无损检测中磁化是实现检测的第一步,决定着能否产生出漏磁场信号,同时也影响着检测信号的性能特性和检测装置的结构特性。与磁粉探伤一样,磁化由磁化器实现,包括磁源和磁路两大部分。随被测构件的结构不同,磁源和磁路均会改变。 4. 磁化方式可分为哪几类? 磁化方式通常可分为五类,分别是交流磁化方式、直流磁化方式、永磁磁化方式、复合磁化方式和综合磁化法。 5.漏磁检测中应如何选择磁化强度? 在漏磁检测中,通常要求铁磁性构件中的磁感应强度达到0.7特斯拉以上,或者按5安匝/mm2计算线圈磁化的能力。在磁性检测中,检测装置的体积和重量主要集中于磁化器上, 而这些又决定了检测装置的现场使用性能,因此,强度的选择应在确保检测灵敏度的同时以减轻磁化器的重量为主要目标。 6.漏磁检测技术有哪些特点? 由于漏磁场检测是用磁传感器检测缺陷,相对于磁粉、渗透等方法,有以下优点: ①易于实现自动化。 ②较高的检测可靠性由计算机根据检测到的信号判断缺陷的存在与否,可以从根本上解决在磁粉,渗透方法中人为因素的影响,而具有较高的检测可靠性。 ③可以实现缺陷的初步量化。 ④在管道的检测中在厚度达到30mm的壁厚范围内,可同时检测内外壁缺陷。 ⑤高效、无污染自动化的检测可以获得很高的检测效率。 7.简述漏磁检测方法的其局限性。 漏磁检测方法的其局限性有: ①只适用于铁磁材料。 ②检测灵敏度低。 ③缺陷的量化粗略。 ④受被检测工件的形状限制由于采用传感器检测漏磁通,漏磁场方法不适合检测形形状复杂的试件。 ⑤漏磁探伤不适合开裂很窄的裂纹,尤其是闭合型裂纹。实验上发现,开裂很窄的疲劳裂纹,疲劳裂纹,磁粉探伤和漏磁探伤都没能产生伤显示和伤信号。 8.简述漏磁检测技术的应用范围 ①漏磁检测在钢铁行业的应用在钢厂主要用于对钢结构件、钢坯、圆钢.棒材、钢管、焊缝、钢缆作检验以确证成品的完好。在许多场合,使用者将不接收未经钢厂和第三方检验的钢制产品。使用者在制造前常使用漏磁探伤,这可确保制造商对产品技术方面的要求,此类检验常由独立的检测公司或使用者的质保部门进行。 ②漏磁检测在石化行业的应用对已安装的输油气管道(包括埋地管道)、储油罐底板,或对回收的油田钢管进行检测。 ③其它应用对用过的钢缆、钢丝绳、链条进行定期的在役探伤。 当物件需要漏磁检测时,我们通常需要运用到漏磁探伤检测仪。那漏磁检测具体是什么呢?通过怎样的工作原理进行检测?漏磁检测的优点又有什么?关 于漏磁检测,我们会产生一系列的问题,下面就一一为大家解答。 漏磁检测是指铁磁材料被磁化后,因试件表面或近表面的缺陷而在其表面形成漏磁场,人们可以通过检测漏磁场的变化进而发现缺陷。漏磁场就是,当材料存在切割磁力线的缺陷时,材料表面的缺陷或组织状态变化会使磁导率发生变化,由于缺陷的磁导率很小,磁阻很大,使磁路中的磁通发生畸变,磁感应线流向会发生变化,除了部分磁通会直接通过缺陷或材料内部来绕过缺陷,还有部分磁通会泄漏到材料表面上空,通过空气绕过缺陷再进入材料,于是就在材料表面形成了漏磁场。漏磁检测是十分重要的无损检测方法,应用十分广泛。当它与其它方法结合使用时能对铁磁性材料的工件提供快捷且廉价的评定。随着技术的进步,人们越来越注重检测过程的自动化。这不仅可以降低检测工作的劳动强度,还可提高检测结果的可靠性,减少人为因素的影响。 基本原理: 将被测铁磁材料磁化后,若材料内部材质连续、均匀,材料中的磁感应线会被约束在材料中,磁通平行于材料表面,被检材料表面几乎没有磁场;如果被磁 化材料有缺陷,其磁导率很小、磁阻很大,使磁路中的磁通发生畸变,其感应线会发生变化,部分磁通直接通过缺陷或从材料内部绕过缺陷,还有部分磁通会泄露到材料表面的空间中,从而在材料表面缺陷处形成漏磁场。利用磁感应传感器(如霍尔传感器)获取漏磁场信号,然后送入计算机进行信号处理,对漏磁场磁通密度分量进行分析能进一步了解相应缺陷特征比如宽度、深度。 漏磁检测是用磁传感器检测缺陷,相对于渗透、磁粉等方法,有以下几个优点: 1、容易实现自动化。由传感器接收信号,软件判断有无缺陷,适合于组成自动检测系统。 2、有较高的可靠性。从传感器到计算机处理,降低了人为因素影响引起的误差,具有较高的检测可靠性。 3、可以实现缺陷的初步量化。这个量化不仅可实现缺陷的有无判断,还可以对缺陷的危害程度进行初步评估。 4、对于壁厚30mm以内的管道能同时检测内外壁缺陷。 5、因其易于自动化,可获得很高的检测效率且少污染。 南京博克纳自动化系统有限公司总部位于美丽的中国古都南京,是国内专 业研制无损检测仪器及设备的高科技企业。公司致力于涡流、漏磁和超声波仪 器及各种非标设备的研制,已拥有自主研发的多项国家专利。产品被广泛应用 于航天航空、军工、汽车、电力、铁路、冶金机械等行业。产品出口:美国、 俄罗斯、德国、新加坡、泰国、印度、香港、南非、台湾、越南、哈萨克斯坦、伊朗、日本、韩国、巴西。 漏磁探伤原理 第一节磁学基础知识 一、磁现象和磁场 载流导体的周围存在着磁场,磁化后的物体如磁铁棒的周围也存在着磁场,虽然磁铁棒磁场和载流导体周围磁场的产生不一样,但都认为磁场是由电流产生的。在历史上很长一段时间里,磁学和电学的研究一直彼此独立地发展着。人们曾认为磁与电是两类截然分开的现象,直至19世纪,一系列重要的发现才打破了这个界限,使人们开始认识到电与磁之间有着不可分割的联系。 一个电子围绕原子核在轨道上旋转,形成一个微小的电流环。由于电流环的存在,就有磁场。而所有物质的原子周围都有电子旋转,所以我们可以想象所有的物质都有磁效应。这种效应对大多数物质是很微弱的,但有一些物质,包括铁、镍、钴等,具有很强的磁效应。电子除沿轨道的运动外,还存在本省的自转,这两种运动都能产生磁效应,而电子自转的效应是主要的。这种电子或电荷的运动相当一个非常小的电流环,这个小电流环在效果上就是一个微小的磁铁。显然每一个原子电流环的磁矩都很小,但是一根磁铁棒里的亿万个原子电流环所呈现的总效应就能在磁铁棒的周围形成一个强大的磁场。 所有磁化物体都有一个北极(N极)和一个南极(S极),它们不能独立地存在。磁极不能孤立存在,而电荷却可以。这是磁场和电场的重要区别之一。 二、相对磁导率和磁性物质 磁导率标示材料被磁化的难易程度,它的符号μ表示,单位为H/m。 为了比较各种材料的导磁能力,把任何一种材料的磁导率与真空磁导率的比值,叫做这种材料的相对磁导率,用μr表示。 按照物质的磁性质,一般材料可分为抗磁性、顺磁性和铁磁性三类。 (1)抗磁性物质:置于磁场中,其部的磁感应强度将减小,相对于磁导率μr略小于1。铜、铅等为抗磁性物质。 (2)顺磁性物质:置于磁场中,其部的磁感应强度将增加,相对磁导率μr 略大于1。铝、锰等为顺磁性物质。 (3)抗磁性物质:置于磁场中,其部的磁感应强度急剧增加,相对磁导率μr》1,可达几千甚至几十万。铁、镍、钴及它们与其他金属元素组成的合金为铁磁性物质。 1. 什么叫漏磁场? 当用磁化器磁化被测铁磁材料时,若材料的材质是连续、均匀的,则材料中的磁感应线将被约束在材料中,磁通是平行于材料表面的,几乎没有磁感应线从表面穿出,被检工件表面没有磁场。 但是,当材料中存在着切割磁力线的缺陷时,材料表面的缺陷或组织状态变化会使磁导率发生变化,由于缺陷的磁导率很小,磁阻很大,使磁路中的磁通发生畸变,磁感应线流向会发生变化,除了部分磁通直接通过缺陷或通过材料内部来绕过缺陷外,还有部分的磁通会泄漏到材料表面上空,通过空气绕过缺陷再度重新进入材料,从而在材料表面缺陷处形成漏磁场如图示。 2、什么叫漏磁场检测 漏磁场检测(magnetic fluxleakage testing MFL)是指铁磁材料被磁化后,因试件表面或近表面的缺陷而在其表面形成漏磁场,人们可通过检测漏磁场的变化发现缺陷。 3、简述铁磁性构件的磁化 在磁性无损检测中磁化是实现检测的第一步,决定着能否产生出漏磁场信号,同时也影响着检测信号的性能特性和检测装置的结构特性。 与磁粉探伤一样,磁化由磁化器实现,包括磁源和磁路两大部分,随被测构件的结构不同,磁源和磁路均会改变。 4、磁化方式可分为哪几类 磁化方式通常可分为五类,分别是交流磁化方式、直流磁化方式、永磁磁化方式、复合磁化方式和综合磁化法。 5.漏磁检测中应如何选择磁化强度 在漏磁检测中,通常要求铁磁性构件中的磁感应强度达到0.7特斯拉以上,或者按5安/mm2计算线圈磁化的能力。 在磁性检测中,检测装置的体积和重量主要集中于磁化器上,而这些又决定了检测装置的现场使用性能,因此,强度的选择应在确保检测灵敏度的同时以减轻磁化器的重量为主要目标。 6.漏磁检测技术有哪些特点? 由于漏磁场检测是用磁传感器检测缺陷,相对于磁粉、渗透等方法,有以下优点: ① 易于实现自动化。 ② 较高的检测可靠性由计算机根据检测到的信号判断缺陷的存在与否,可以从根本上解决在磁粉,渗透方法中人为因素的影响,而具有较高的检测可靠性。 ③ 可以实现缺陷的初步量化。 ④ 在管道的检测中在厚度达到30mm的壁厚范围内,可同时检测内外壁缺陷。 ⑤ 高效、无污染、自动化的检测可以获得很高的检测效率。 7. 简述漏磁检测方法的其局限性。漏磁检测方法的其局限性有:漏磁探伤技术操作规程

漏磁探伤原理

焊管常用探伤方法及技术

无缝钢管涡流探伤和漏磁探伤比较

漏磁探伤设备

什么是漏磁检测

几种钢管探伤方法可靠性分析

管道漏磁内检测

漏磁探伤

钢管试验检测项目

焊管常用探伤方法及技术

2010年10月丙班漏磁探伤试题

储罐底板漏磁检测综述.

漏磁检测技术--问答

漏磁探伤检测仪

漏磁探伤原理

关于漏磁检测技术的20个问题