收稿日期:2004-10-13

作者简介:迟 蕾(1979-),女,硕士研究生,现从事电纺纳米纤维研究。*通讯联系人:吴大诚(1942-),男,四川大学教授,博士生导师,国务院

学位委员会学科评议组成员,中国科学院高分子物理及化学国家重点实验室学术委员会副主任。

静电纺丝方法制备纳米纤维的最新进展

迟 蕾1,姚永毅1,李瑞霞1,高绪珊1,2,吴大诚*

(11四川大学纺织研究所,四川成都610065;21北京服装学院,北京100029)

摘 要:综述了电纺制备纳米纤维的基本原理和最新发展,简要回顾了纳米纤维静电纺丝的发展历史,详细阐述了纳米纤维静电纺丝制备方法的最新进展。对文献报道的越来越多聚合物采用静电纺丝法制备纳米纤维,在静电纺丝中要想得到优良的纳米纤维,过程参数十分重要。此外,对各国研究者最近发展的几种新型的静电纺丝装置也进行了讨论。

关键词:静电纺丝;纳米纤维;过程参数;应用展望

中图分类号:TQ34011 文献标识码:A 文章编号:1673-0356(2004)05-0001-06

0 引言

011 纳米材料

对纳米材料,其广义定义为:在三维空间中至少有一维处于纳米尺度,即1~100n m 的范围。且此定义的上下限并不是绝对的。纳米科技的许多问题涉及单个原子分子的尺度,即011n m 的数量级;但定义纳米材料时,若用011nm 作下限,则包括了许多单个原子或小分子为单元构成的材料,从而失去纳米材料的特征,因此多数科学家将1~100n m 定义为纳米材料的特征尺度。

假若材料有i 维处于纳米尺度范围,则称此材料为3-i 维纳米材料。按照广义纳米材料的定义,只能取i=3,2或1,分别对应于零维、一维和二维纳米材料。其中零维纳米材料指该材料在空间三维上尺寸均为纳米尺度,即纳米颗粒,原子团簇等;一维纳米材料指该材料在空间二个维度上尺寸为纳米尺度,即纳米丝、纳米棒、纳米管等,或统称纳米纤维;二维纳米材料指该材料只在空间一个维度上尺寸为纳米尺度,即超薄膜、多层膜、超晶格等。因此,对超薄的纤维产品可视为二维纳米材料,在此方面,已经由静电纺丝制得的纳米纤维组成的无纺布就是一个实例。012 纳米纤维[1,

2]

纤维对大家来说是十分熟悉的,如日常生活中作为服装材料用的羊毛、蚕丝、亚麻、棉花等都是天然纤维;20世纪出现的化学纤维工业,为人类提供了各种各样的合成纤维和人造纤维;还有金属纤维、矿物纤维和陶瓷纤维等。作为纤维有两个明显的几何特征:第1是纤维有较大的长度/直径比A ,例如蚕丝和化学纤维的长丝都可认为A 趋于无穷大;第2是纤维的直径必须比较细,这是出现一定柔韧性所必需的。传统普通纤维

材料的直径多为5~50L m 的范围。蚕丝是最细的,直径为4~5L m;最新开发的超细旦纤维直径可达014~4L m 。由此可见,超细纤维也仅是与蚕丝直径相当或稍细的纤维,其直径绝对值只能达微米或亚微米级,还不是真正意义上的超细纤维。

纳米科技的发展,将会给纤维科学与工程带来新的观念。对纳米纤维定义其直径是1~100nm 的纤维,即一维纳米材料。若将纳米丝和纳米棒与传统的纤维对应,而纳米管则与传统的中空纤维相应,只是其直径至少要小2个数量级。这种直径为1~100nm 的极其微细纤维,可定义为狭义的纳米纤维。另一方面,用0维或1维纳米纤维与3维材料复合而制得的传统纤维,也可以称为纳米复合纤维或广义的纳米纤维。更确切地说,这种复合纤维应称为由纳米微粒或纳米纤维改性的传统纤维。它们分别是0-3和1-3纳米复合材料,只是这里的3维材料必须满足常规纤维的尺度定义。013 纳米纤维的制备方法

当直径从微米(如10~100L m)缩小至亚微米或纳米(如10@10-3~100@10-3L m)时,聚合物纤维与相应的材料相比,会表现出几种惊人的特性。如非常大的比表面积(其比表面积是微米纤维的103

倍),柔性及超强的力学行为(如硬度和抗张强度),这些优异的特性使纳米纤维适合用于许多重要的用途。近年来发展了许多制备纳米纤维的方法,如拉伸[4]、模板聚合[5,

6]

、相分离[7]、自组织[8,9]和电纺[10,11]等。拉伸工艺类似

于纤维工业中的干法纺丝,该法能制得很长的单根纳米纤维长丝。可是,只有那些能够承受巨大的应力牵引形变的粘弹性材料才可能拉伸成纳米纤维。模板聚合是用纳米多孔膜作为模板,制备纳米纤维或中空纳米纤维。这种方法的主要特点在于可纺制不同原料,如导电聚合物、金属、半导体、碳素纳米管和原纤维。而另一方面,采用该方法不能制备连续的纳米长纤维。相分离过程是包括溶解、凝胶化、用不同的溶剂萃取、冷凝和干燥,最终得到纳米多孔泡沫。该方法需要花费相当长的时间使固体聚合物转化成纳米多孔泡沫。自组织是一种过程,将已有的组分自发地组装成一种预想的图案和功能。与相分离方法

相似,自组装过程非常耗时。而电纺工艺是目前唯一能够直接、连续制备聚合物纳米纤维的方法。

1 电纺工艺基本原理

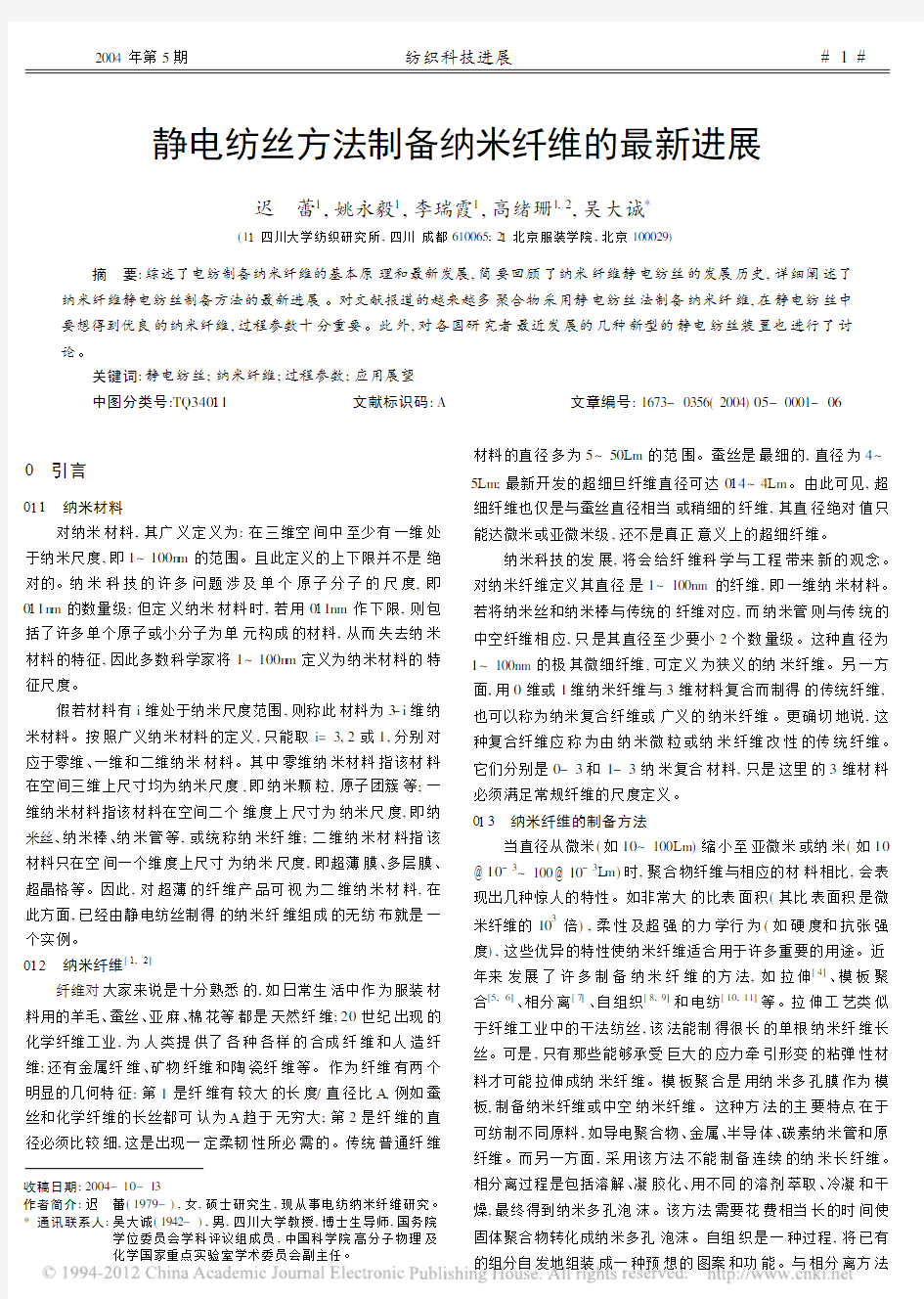

对聚合物纳米纤维电纺过程的图示说明见图1。电纺过程分为3部分:高压电源,带吸液管的毛细管或直径很小的针头和金属收集屏。在电纺过程中,高电压是用来使被挤出毛细管的聚合物溶液或熔体带电,并产生射流。溶液射流在飞到收集器之前,射流中的溶剂挥发或固化,所收集到的是纵横交错的微细纤维网

[10,11]

。一支电极置于聚合物溶液或熔体中,另一支电

极连接收集器,在通常情况下,收集器可以直接接地。电场的大小与毛细管口聚合物溶液的表面张力有关。由于电场的作用,聚合物溶液表面会产生电荷。电荷相互排斥和相反电荷电极对表面电荷的压缩,均会直接产生一种与表面张力相反的力

[12]

。当电场强度增加时,毛细管口的流体半球表面会被拉成

锥形,称为Taylor 锥[13]。进一步增加电场强度,使用来克服表面张力的静电排斥力到达一个临界值,此时带电射流从Taylor 锥尖喷射出来。放电后的聚合物射流经过不稳定拉伸过程,变得很细很长。同时溶剂挥发,得到带电的聚合物纤维。对于熔体,

则放电射流在空气中飞行时固化。

图1 电纺聚合物纳米纤维示意图

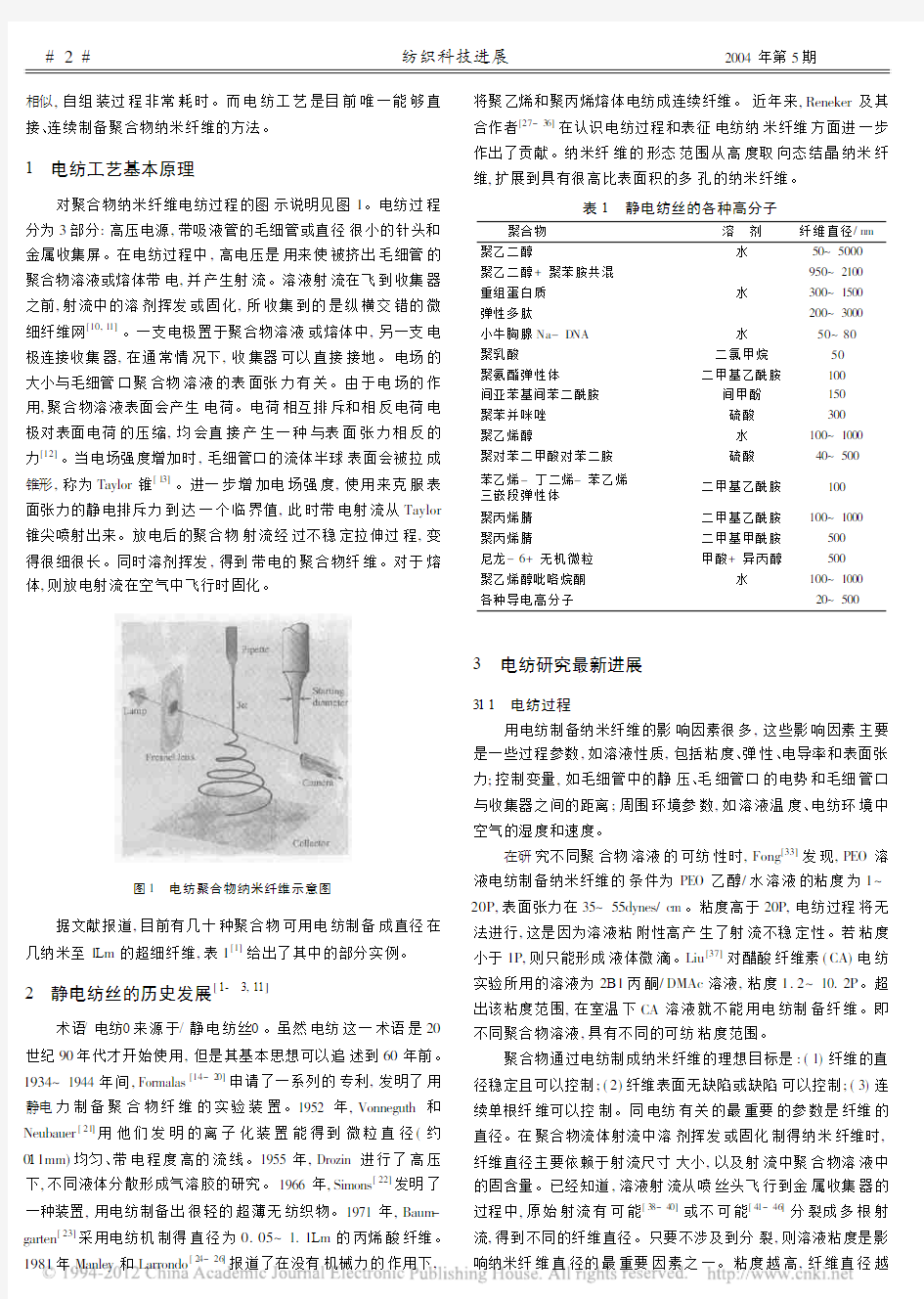

据文献报道,目前有几十种聚合物可用电纺制备成直径在几纳米至1L m 的超细纤维,表1

[1]

给出了其中的部分实例。

2 静电纺丝的历史发展[1-

3,11]

术语/电纺0来源于/静电纺丝0。虽然电纺这一术语是20世纪90年代才开始使用,但是其基本思想可以追述到60年前。1934~1944年间,Formalas

[14-20]

申请了一系列的专利,发明了用

静电力制备聚合物纤维的实验装置。1952年,Vonneguth 和Neubauer [21]用他们发明的离子化装置能得到微粒直径(约011mm)均匀、带电程度高的流线。1955年,Drozin 进行了高压下,不同液体分散形成气溶胶的研究。1966年,Simons

[22]

发明了

一种装置,用电纺制备出很轻的超薄无纺织物。1971年,Baum -garten [23]采用电纺机制得直径为0.05~1.1L m 的丙烯酸纤维。1981年Manley 和Larrondo [24-26]

报道了在没有机械力的作用下,

将聚乙烯和聚丙烯熔体电纺成连续纤维。近年来,Reneker 及其合作者[27-36]

在认识电纺过程和表征电纺纳米纤维方面进一步

作出了贡献。纳米纤维的形态范围从高度取向态结晶纳米纤维,扩展到具有很高比表面积的多孔的纳米纤维。

表1 静电纺丝的各种高分子

聚合物溶 剂纤维直径/nm 聚乙二醇

水

50~5000聚乙二醇+聚苯胺共混950~2100重组蛋白质水300~1500弹性多肽

200~3000小牛胸腺Na-D NA 水50~80聚乳酸

二氯甲烷50聚氨酯弹性体

二甲基乙酰胺

100间亚苯基间苯二酰胺间甲酚

150聚苯并咪唑硫酸300聚乙烯醇

水100~1000聚对苯二甲酸对苯二胺硫酸40~500苯乙烯-丁二烯-苯乙烯三嵌段弹性体二甲基乙酰胺100聚丙烯腈二甲基乙酰胺100~1000聚丙烯腈

二甲基甲酰胺500尼龙-6+无机微粒甲酸+异丙醇

500聚乙烯醇吡咯烷酮水100~1000各种导电高分子

20~500

3 电纺研究最新进展

311 电纺过程

用电纺制备纳米纤维的影响因素很多,这些影响因素主要是一些过程参数,如溶液性质,包括粘度、弹性、电导率和表面张力;控制变量,如毛细管中的静压、毛细管口的电势和毛细管口与收集器之间的距离;周围环境参数,如溶液温度、电纺环境中空气的湿度和速度。

在研究不同聚合物溶液的可纺性时,Fong [33]发现,PEO 溶

液电纺制备纳米纤维的条件为PEO 乙醇/水溶液的粘度为1~20P,表面张力在35~55dynes/cm 。粘度高于20P,电纺过程将无法进行,这是因为溶液粘附性高产生了射流不稳定性。若粘度小于1P,则只能形成液体微滴。Liu [37]对醋酸纤维素(CA)电纺实验所用的溶液为2B 1丙酮/DMAc 溶液,粘度1.2~10.2P 。超出该粘度范围,在室温下CA 溶液就不能用电纺制备纤维。即不同聚合物溶液,具有不同的可纺粘度范围。

聚合物通过电纺制成纳米纤维的理想目标是:(1)纤维的直径稳定且可以控制;(2)纤维表面无缺陷或缺陷可以控制;(3)连续单根纤维可以控制。同电纺有关的最重要的参数是纤维的直径。在聚合物流体射流中溶剂挥发或固化制得纳米纤维时,纤维直径主要依赖于射流尺寸大小,以及射流中聚合物溶液中的固含量。已经知道,溶液射流从喷丝头飞行到金属收集器的过程中,原始射流有可能[38-40]

或不可能[41-

46]

分裂成多根射

流,得到不同的纤维直径。只要不涉及到分裂,则溶液粘度是影响纳米纤维直径的最重要因素之一。粘度越高,纤维直径越

大[25,33,47]。Deitzel曾经指出,纤维直径随溶液浓度成指数增加[39]。Di mer[48]进一步发现纤维直径与聚合物溶液浓度的立方成正比。另外,对纤维直径有明显影响的参数是所施加的电压。所施电压越高,射流中射出的流体越多,纤维直径越大。

对电纺的研究,更具有挑战性的课题是如何得到均匀直径的纤维。在这方面文献报道甚少[49]。在聚亚胺酯电纺中,70e 时得到纤维的直径比室温得到的均匀,可是机理还不甚了解。应该注意的是,高温时聚合物溶液的粘度比低温时小。电纺遇到的另一个问题是纤维的缺陷,如珠粒或空隙。Fong[49]研究发

现,聚合物浓度越高,珠粒越少。Doshi和Reneker[27]指出,降低聚合物溶液的表面张力,可以得到无珠粒的纤维。表面张力更像是一种溶剂组分的作用,也与溶液浓度有必然联系。溶剂表面张力越低,越适合电纺。Liu和Hsieh在对C A(醋酸纤维素)电纺时,选择丙酮、二甲基乙酰胺(DMAc)及二者的混合物作溶剂。丙酮溶液的表面张力为23.7dyne/cm,DMAc溶液的表面张力为32.4dyne/cm。在仅使用DMAc时,得到的电纺产物只是珠粒,而无纤维。在使用丙酮溶液时,则可以得到直径为1L m的短纤维和连珠状纤维。若采用混合溶剂,则可以得到直径约为700n m的表面光滑且直径均匀的纤维。如在聚合物溶液中加入一定量的填充料,也能得到无珠粒的纤维,Zong[50]在电纺可生物降解聚合物PLDA时得出了上述结论。他发现在纺丝原液中加入1%的盐时,纤维没有珠粒。盐的加入,使在电纺过程中的溶液射流表面电荷密度较高,导致射流上有更多的电荷。当电荷增加时,拉伸力增大,得到纤维的珠粒较小,纤维直径更细。可这并不意味施加电场越高,所得纤维中珠粒越少,纳米纤维越光滑。实际上Deitzel研究过电纺过程中施加电压对PEO纳米纤维形态的影响。他认为随着电势的增加,所得纤维变得更粗。

312取向纳米纤维的制备

大多数纤维均是以无纺织物形式得到,其用途范围相对较小,仅能用于过滤[51,52],组织骨架[53],移植涂膜和创伤修复[54]等。然而当我们用传统纤维和纺织工业的观点去理解纳米纤维时,只有当获得单根纳米纤维或单轴纤维束时,才能认为纳米纤维的应用范围可以扩展到更广泛的领域。可是对于电纺纳米纤维,获得单根纳米纤维或单轴纤维束十分艰难。这是因为聚合物射流的飞行轨迹是十分复杂的三维/抖动或鞭动0,这种鞭动是由于弯曲不稳定性引起的,而不是在直线路径处产生的。全世界众多的研究者均在这方面做了大量的研究,可是直到今天,还没有制得纳米连续长纤,有关平行排列纤维的文献报导也很少。下述几种方法可制得能取向的电纺纳米纤维。31211高速旋转的收集筒

旋转圆筒收集器如图2所示。圆筒以每分钟几千转的速度高速旋转,电纺纳米纤维在圆周上可以取向。Virginia Common-weal th University[55,56]的研究者应用这一技术制得仅有一定程度取向的聚乳酸纳米纤维(转速:1000r/min)和?型胶原蛋白纳米

纤维(4500r/min)。这一技术的原理还没有进一步详细的解释,仅有一些直观推测。当旋转圆筒表面的线速度与射流沉积时溶剂的挥发速度匹配时,纤维以圆周的方式紧紧地附着在圆筒表面上,导致部分取向。该速度叫做排列取向速度。若圆筒表面线速度小于排列取向速度,收集到的是无规沉积纤维。因为快速运动的射流是混乱的,它决定了纤维的最终沉积方式。另一方面必定存在一个极限转速,在该速度时也无法得到连续纤维,因为过快的接收速度会破坏纤维射流。这就是制备完全平行排列纤维很困难的原因。聚合物射流运动的混乱程度是可变的和不能控制的。

图2电纺中所用旋转收集器示意图

31212辅助电极/电场

美国专利[57]公开了一种用于血管修复及尿管、胆管的管状纤维的制作方法。该发明的特点是用辅助电场使沉积纤维在圆周上充分取向。根据Bornat[57]的设计思想,用图3(a)所示的实验装置完成了这一原始实验。纤维收集设备为直径4mm的Teflon管,在带电网前以1165r/min的速度旋转,给PLA-PCL共聚物施加+12kV电压。

(c)有(right)、无(left)辅助电场时制备的聚合物纳米纤维比较

图3制备取向电纺纳米纤维装置示意图

辅助电极有多个铝条极板组成,对纤维取向排列情况比较,从图3(c)可看出辅助电场可以改善纤维的取向排列。另一份美国专利[58]将一个旋转的带电轴置于两个带电平面间(如图3(b)),但直径较大的超细电纺纤维可以在收集管的经轴上取向。直径小的纤维仍是无规取向。31213 铁饼型收集轮

最近Theron [59]对取向纳米纤维收集方式的研究取得了重要进展。这种新方法是将纳米纤维置于接地的锥形绕线筒上,如图4。电场主要集中在绕线筒边缘,目的在于吸引几乎所有的初纺纳米纤维,并连续卷绕于筒的边缘。研究证明,用这种方法得到的PEO 纳米纤维是取向排列的,纤维之间的距离为1~2L m 。这可以解释为:到达接地收集器上的纳米纤维具有大量的参与电荷,电荷之间相互排斥,这一作用力会影响沉积纤维的形态。纳米纤维的直径随电荷而不同,排斥力不同,纤维间距不同。应该注意的是,收集取向排列所用的收集轮边缘的线速度为22m/

s.

图4 用于收集平行排列纳米纤维装置示意图

31214 收集框

为了获得单根纳米纤维用于实验表征,最近Huang

[3]

发展

了另外一种收集平行排列纤维的简单方法,就是将矩形的框架置于纺丝射流下方(如图5)。不同材料的框架得到不同排列的纤维,铝框架所收纤维的排列比木质框架所收集纤维的排列好。

31215 附加电场收集器

Li Dan 等[60]报道了一种简单且有效的方法来制备平行取向纳米纤维。他们的做法是在常规的收集器上凿开一个槽,在附加电场的作用下,纳米纤维横跨槽的两边形成平行取向排列。这种做法还可以很方便地将制得的纳米纤维转移到其他基底上以作它用。如图6所示,图6(A)为所用电纺的示意图,其中收集器是两片导电硅板,他们之间相互平行,相隔一定距离形成槽。图6(B)是针头与收集器之间的区域内通过理论计

算的电场强度矢量,箭头表示静电场的电力线方向。图6(C)

为收集槽上荷电纳米纤维所受静电力的力学分析。静电力(F 1)是由电场及纳米纤维上的正电荷与两个接地的极板上所带负电荷之间的Coulomb 相互作用(F 2)而产生的。在槽的两个极板间,纳米纤维的取向度很高,而在极板上纳米纤维的取向与标准电纺一样。

图5 用框架收集器收集取向纳米纤维装置的示意图

图6 具有平行电极收集器的电纺实验装置示意图

4 展望

电纺并不是一种新技术,在60多年前就有了文献报道,但它是能够连续制备纳米纤维的最重要的方法之一。对于具有成纤性能的聚合物,均可采用电纺法制得纳米纤维,现在已有数十种聚合物及其他种类的成纤物质成功地制成纳米纤维。平行取向的纳米纤维具有更广泛的应用前景,有许多研究者致力于该方向的研究,成果显著。但是,作为电纺制备聚合物纳米纤维还存在许多尚未解决的问题。如标准电纺产量很低,纳米纤维质量控制,纳米纤维力学性能的表征等。静电纺丝法今后着重发展的方向大致可以归纳为:提高静电纺丝法的产量,首先可使用多头喷丝来提高电纺产量;改变使用电纺流体带电荷的方法。在现存的静电纺丝中,电荷是由电极上转移到流体表面的,是传导带电和摩擦带电机理的某种组合。另外的可能使电纺流体带电的方法是等离子放电或电荷直接注入,如电晕放

电或场发射电子枪,这已在进行试运行。采用这一类新方法,电纺中纺丝液的流量已经可达50ml/s,比上面详述的实验纺丝装置的产量提高了好几个数量级。

吴大诚等[62]新近发展了静电纺丝法,开发了一种新型的静电纺丝装置,即气流/静电纺丝装置。在喷丝头上增加了供气系统,利用气流拉伸和静电力拉伸的共同作用,提高纳米纤维制备的可控性和产量。该法的产量是标准电纺的几倍甚至几十倍。

电纺纳米纤维在众多领域有着广泛的用途,由许多新型聚合物和生物来源的聚合物制得的纳米纤维,可以考虑用于组织工程、人造器官应用、药物传递和创伤修复等。Fang 和Renek -er [30]制造出了DNA 纳米纤维,Ko 和Reneker [45]报道了细胞在纳米纤维上的生长,可直接用于治疗创伤和皮肤的烧伤。在电场的辅助下,可将带功能性的聚合物直接纺到皮肤的损伤部位,形成修复性无纺纤维膜,如图7所示[61]

。修复用无纺纳米纤维

产品(膜)的孔径通常为500nm 至1L m,该孔径足以阻挡细菌和

灰尘对创伤的感染。

图7 直接电纺到手上

对于人们感兴趣的许多生物来源和生物相容性材料,电纺提供了一种制造纳米纤维的便捷途径。生产合用数量纳米纤维所需聚合物的量可小至几百毫克。纳米纤维在过滤器中使用,可从液体或气体中除去小于100nm 的颗粒和微滴。还可考虑用它们来吸附有毒分子,因为其比表面积如此之大,可使其表面化学性能适应许多类物质的选择。最近由Donaldson 公司[63]制造的Ultra -Web ò牌纳米纤维滤材成为一种有用的无纺织物并广泛用于工业过滤单元。纳米纤维大大地提高了过滤效率,减小了有害粒子的透过率。同时,在许多实验室进行的试验和实际应用中所得结果表明,纳米滤材增加了滤器的使用寿命,抗污染能力也更强。该公司在Ultra -Web ò

的基础上开发出以聚偏氟乙烯为支撑基材,纳米纤维膜为滤材的气体微滤膜和液体微滤膜组件。纳米纤维滤材在各种各样的应用领域内过滤性能大幅提高,表现在环境适应范围大和污染物浓度的适应范围宽。

杀虫剂对植物的施用是纳米纤维可能大规模应用的另外一个领域

[11]

。野外纺成的纳米纤维可以通过静电力和空气流

组合对准植物,几乎以100%的效率粘附于植物上。这与传统的粉状或喷雾剂状杀虫剂施用方法形成鲜明的对比,后者粘附效率为3%到5%。使用纳米纤维携带和粘着杀虫剂可能过于

复杂,但可使昂贵的杀虫剂均转送有效。同时浪费的杀虫剂给环境带来的负担也会因此而降低。

用聚合物熔体制造纳米纤维的电纺过程在真空比在空气中进行好,这是因为介电击穿强度在高真空中电场要小得多。有可能实现在太空中电纺聚合物纳米纤维,制造成面积很大的薄片,作为其他大规模结构可延展的部件。地球与火星间的运载仓上的太阳帆要求厚度小于1L m,而面积约为5000m 2。电纺聚合物纳米纤维也可以做成一种结构材料,粘附于运载仓上的支桅索上。

也许在单个聚合物分子的尺度上,纳米纤维有望起到微电子机械装置(ME MS)的作用。采用线型聚合物为中间体,有可能用化学方法来制造出陶瓷材料,并使人联想到制造陶瓷纳米纤维的方法。虽然微米尺度的纤维已有大规模工业生产的基础,但直径在纳米范围内的合成纤维的商品化还没有明显进展。但无疑纳米纤维的前景还是光明的。参考文献:

[1] 吴大诚,杜仲良,高绪珊.纳米纤维[M].北京:化学工业出版社,

20031

[2] 吴大诚,杜仲良,高绪珊.奈米纤维[M].台湾:五南图书出版股份

有限公司,2004.

[3] Huang Z M ,Zhang Y Z,Kotakic M,e t al .Compos ites Science and Tech -nology[J].2003,63:2223-2253.

[4] Ondarcuhu T,Joac him C.Europhys Lett[J].1998,42(2):215-20.[5] Feng L,Li S ,LiH ,et al .Angew Che m Int Ed[J].2002,41(7):1221-1223.

[6] M arti n C R.Chem M ater[J].1996,8:1739-1746.

[7] M a P X,Zhang R.J Biomed Mat Res[J].1999,46:60-72.

[8] Liu G J,Di ng J F,Qi ao L J,et al .Che m -A European J [J].1999,5:

2740-2749.

[9] Whitesides GM,Grz ybowski B.Sci ence[J].2002,295:2418.

[10] Deitzel J M,Klei nmeyer J,Hi rvonen J K,e t al.Polymer[J].2001,42:

8163-8170.

[11] Fong H,Reneker D H.Electros pinning and formati on of nanofibers [M ].

In:Sale m D R,editor.Struc ture formation i n polymeric fibers.Munich:Hans er,2001,225-246.

[12] Fang X,Reneker D H.J M acromolecular Sc-i Phys[J ].1997,B36:169

-173.

[13] Taylor G I,Proc R Soc London,Ser A[J].1969,313:453-475.[14] Formhals,A,U S Pat,1975504[P]1934.[15] Formhals,A,U S Pat,2077373[P]1937.[16] Formhals,A,U S Pat,2158416[P]1939.[17] Formhals,A,U S Pat,2160962[P]1939.[18] Formhals,A,U S Pat,2187306[P]1940.[19] Formhals,A,U S Pat,2323025[P]1940.[20] Formhals,A,U S Pat,2349950[P]1944.

[21] Vonnegut B,Neubauer R L.J of Coll oid Science[J].1952,7:616.[22] Simons H L,U S Pat,3280229[P]1966.

[23] Baumgarten P K.J of colloid and Interface Sci ence[J ].1971,36:71-

79.

[24]Larrondo L,Manley R ST J.Journal of Polymer Science,Polymer Physics

Education[J].1981,19:909-920.

[25]Larrondo L,Manley R ST J.Journal of Polymer Science,Polymer Physics

Education[J].1981,19,921-932.

[26]Larrondo L,Manley R ST J.Journal of Polymer Science,Polymer Physics

Education[J].1981,19:933-943.

[27]D os hi J,Reneker D H.Journal of Electros tatics[J].1995,35:151-

160.

[28]Sri nivas an G,Reneker D H.Pol ymer International[J].1995,36:195-

201.

[29]Reneker D H,Chun I.Nanotechnology[J].1996,7:216-223.

[30]Fang X,Reneker D H,(1997)Vol.B,36:169-173.

[31]Ki m J,Reneker D H.Polym Eng Sci[J].1999,39(5):849-8541

[32]Ki m J,Reneker D H.Korea Pol y Compos[J].1999,20(1):124-131.

[33]Fong H,Chun I,Reneker D H.Pol ymer[J].1999,40:4585-4592.

[34]Fong H,and Reneker D H.Journal of Pol ymer Science,Part B:Polymer

Physics[J].1999,37:3488-3493.

[35]Chun I,Reneker D H,Fong H,Fang X,et al.Journal of Advanced Ma-

terials[J].1999,31,(1):36-41.

[36]Fong H,Chun I,Reneker D H.the24th Biennial Conference on Carbon

[C].1999,380.

[37]Li u H Q,Heieh Y L.J of Polymer Sci Part B:Polymer Physics[J].

2002,(40):2119-2129.

[38]Bergs hoef,M M,Vancs o G J.Adv Mater[J].1999,11(16):1362-

1365.

[39]Deitzel J M,Kleinmeyer J,Harri s D,Tan N C B.Pol ymer[J].2001,

42:261-272.

[40]Koombhongse S,Liu W X,Reneker D H.J Polymer Sci:Part B:Poly-

mer Physics[J].2001,39:2598-2606.

[41]Reneker D H,Yarin A L,Fong H,et al.J Appl Phys[J].2000,87:

4531-4547.

[42]Yarin A L,Koombhongse S,Reneker D H.J Appl Phys[J].2001,89

(5):3018-3026.

[43]Yarin A L,Koombhongse S,Reneker D H.J Appl Phys[J].2001,89

(9):4836-4846.[44]Shin Y M,Hohman M M,Brenner M P,et al.Appl Phys Lett[J].2001,

78:1149-1151.

[45]Hohman M M,Shin M,Rutledge G,et al.Phys ics of Fluids[J].2001,

13:2201-2220.

[46]Hohman M M,Shin M,Rutledge G,et al.Phys ics of Fluids[J].2001,

13:2221-2236.

[47]Baumgarten P K.J of Colloi d and Interface Science[J].1971,36:71-

79.

[48]Demi r M M,Yil gor I,Yilgor E,et al.Pol ymer[J].2002,43:3303-

3309.

[49]Fong H,Reneker D H.J Pol ym Sci:Part B Pol ym Phys[J].1999,37

(24):3488.

[50]Zong X,Kim K,Fang D,et al.Polymer[J].2002,43(16):4403-

4412.

[51]Angadjivand S A,Schwartz M G,Ei tzman P D,et https://www.doczj.com/doc/6d13422980.html, patent[P].6

375886,2002.

[52]Gi bson P W,Schreuder-Gi bson H L,Riven D.AIChE J[J].1999,45

(1):190-195.

[53]Buchko C J,Chen L C,Shen Y,et al.Polymer[J].1999,40:7397-

7407.

[54]Jin H J,Fridrikh S,Rutledge G C,et al.Abs tracts of Papers A merican

Chemical Socie ty[J].2002,224(1$2):408.

[55]Boland E D,WnekG E,Si mpson D G,et al.J Macromol Sci Pur Appl

Chem[J].2001,A38(12):1231-1243.

[56]M atthews J A,WnekG E,Simps on D G,e t al.Biomacromolecules[J].

2002,3(2):232-238.

[57]Bornat https://www.doczj.com/doc/6d13422980.html, Patent[P].4689186,1987.

[58]Berry J P,US Patent[P].5024789,1990.

[59]Theron A,Zuss man E,Yarin A L.Nanotechnology[J].2001,12:384-

390.

[60]Dan Li,Yuliang Wang,Younan Xia1Nano Letters[J].2003,1167-

1171.

[61]Kenawy E R,Layman J M,Watki ns J R et al.Biomateri als[J].2003,

24:907-913.

[62]Wu D C,Yao Y Y.Preprints of International Symposinm on Pol ymer

Physics.Dali,China,June1-5,2004,140-141.

[63]Specification of Donaldson Company,1999.

Recent Advance in Manufacture of Nano-fibers by Electrospinning

CHI Lei1,YAO Yong-yi1,LI Ru-i xia1,GAO Xu-san1,2,W U Da-c heng1

(11Textile Institute,Sichuan University,Chengdu610065,China;21Beijing Garment C ollege,Beijing100029,China)

Abstract:The overview of research on the basic principle and recent developments of nanofibers manufacturing by electrospinning i s presented. After the introducti on to the brief history of electrostatic spinning of nanofibers,the recent advance in their manufacturing processes were reviewed in details.More and more kinds of polymer nanofi bers produced by electrospinning were reported in the li teratures.The process parameters are very im-portant for every example of electrostatic spinni ng in order to obtain the excellent nanofibers.Several new devices in manufacturing line of electrostatic spinning have been i nvented by the authors in different countries recently and discussed in this review article.

Key words:lectrostatic spinning;nanofiber;process parameters;application

责任编辑:陈朝武

静电纺纳米纤维与药物控制释放 陈义旺博士、教授、博士生导师、洪堡学者。南昌大学化学系主任,理学院副院长。 摘要 将抗肿瘤药物通过静电纺丝的方法装载到纳米纤维中以实现药物的控制释放,载药纳米纤维具有较低的药物突释效应,延长药物释放时间,并且从纳米纤维中缓释的抗肿瘤药物能很好地抑制HepG-2细胞的生长。负载抗肿瘤药物的电纺纳米纤维膜纤维能很好的应用于药物缓释系统,对肿瘤进行定位治疗及癌症手术后的化疗有很好的应用前景。 药物的控制释放一直是药物治疗领域中的重要课题。纳米纤维具有纵横交错的纳米孔结构、尺寸可控性好、比表面积大,是一种良好的新型载药系统;纳米纤维是封装药物的理想材料,它不但能将固体药物以颗粒形式封装入纤维内,还可以将液体药物以双层纤维或链珠状纤维形式进行封装[1,2]。因此,纳米纤维及其复合材料在药物控释系统、组织工程支架、伤口敷料等领域均得到了广泛的应用[3,4]。 研究内容 1.溶液电纺或乳液电纺PEG-PLLA/明胶复合纤维纳米纤维担载亲水/疏水药物控制释放及抗肿 瘤活性研究[5-7]应用。PEG-PLLA纳米纤维作为大环内酯类抗生素药物布雷菲德菌素A(BFA)的控制释放系统,用HPLC测定药物BFA在PBS溶液中的释放曲线,结果表明药物可以长时间的控制释放。用MTT法对含有3%,6%,9%,12%和15%BFA的纳米纤维进行体外抗肿瘤活性测试(人肝癌HepG2细胞),细胞生长抑制率在72h分别为64%,77%,80%,81%和85%。结果证明担载BFA的PEG-PLLA纳米纤维(BFA/PEG-PLLA)的对药物BFA 有很好的控释效果,适合癌症的术后化疗。通过乳液电纺方法成功将亲水药物头孢拉定及疏水的药物五氟尿嘧啶装载入PLGA纤维中,同时装载天然蛋白明胶来提高纤维的细胞粘附能力。装载明胶的纤维具有很好亲水性及力学性能,乳液电纺纤维具有低的药物突释效应,具有低的毒性

静电纺丝工艺条件对复合材料中纤维形貌影响 赵小龙1,2 (1. 北京石油化工学院环境材料研究中心,北京102617;2. 北京化工大学材料科学与工程学院,北京100029) 摘要:静电纺丝是一种简单、方便的生产微米、纳米纤维的技术,其中可纺丝的材料主要包括聚合物、聚合物的混合物、聚合物与无机物的混合物。静电纺丝制得的纤维毡,具有孔隙率高、比表面积大等优点,可以用在夹心净化材料上,使过滤材料的过滤性能大大增强。本文首先简要介绍电纺丝制备原理及设备,并详细阐述下静电纺丝的主要工艺参数聚合物溶液浓度、纺丝电压、接收距离、溶剂性质和挤出速度对纤维形貌影响。 关键词:静电纺丝;纳米纤维;聚合物溶液浓度;纺丝电压;接收距离;溶剂性质;挤出速度 1 静电纺丝原理 静电纺丝是在溶液干法纺丝与熔体纺丝的基础上发展起来的,通过静电纺丝可以制备纳米或亚微米级的纤维。静电纺丝技术与传统纺丝技术有着明显的不同,即静电纺丝技术通过静电力作为牵引力来制备超细纤维。静电纺丝装置主要由三部分组成,即高压静电发生器、供给系统和接收装置,静电纺丝装置如图1所示[1]。从图中可以看出在静电纺丝工艺过程中,将聚合物熔体或溶液加上几千至几万伏的高压静电,从而在毛细管和接地的接收装置间产生一个强大的电场力。当电场力施加于液体的表面时,将在表面产生电流。相同电荷相斥导致了电场力与液体的表面张力的方向相反。这样,当电场力施加于液体的表面时,将产生一个向外的力,对于一个半球形状的液滴,这个向外的力就与表面张力的方向相反。如果电场力的大小等于高分子溶液或熔体的表面张力时,带电的液滴就悬挂在毛细管的末端并处在平衡状态。在电场力增强的过程中,喷丝口表面的液滴就会从球状液滴被拉长为锥状,这个锥就是所谓的“泰勒锥”(Taylor cone) [2]。当电场强度增加至临界值时,电场力克服液滴的表面张力,从Taylor 锥中喷出,从而产生出一个震荡、不稳定的喷射流,喷射流在喷射过程中被快速拉伸变形,在此过程中溶剂迅速挥发,在接收板上最终得到成形的纤维。Fong[3]将静电纺丝过程分为三个阶段:(1)喷射流的产生和延伸;(2)鞭动不稳定性的形成和喷射流的进一步拉伸;(3)喷射流固化形成纳米纤维。 图1 静电纺丝装置示意图 2 纳米纤维 纳米纤维主要包括两个概念:一是严格意义上的纳米纤维,是指纤维直径小

静电纺丝技术研究及纳米纤维的应用前景 引言: 术语“电纺”来源于“静电纺丝”。虽然电纺这一术语是20世纪90年代才开始使用,但是其基本思想可以追述到60年前。1934一1944年间,FomalaS[1]申请了一系列的专利,发明了用静电场力来制备聚合物纤维的实验装置。1952年,vonnegut和NeubauerI53)发明了电场离子化技术,得到了粒径(0.lmm)均匀、带电程度高的线流。1955年,Drozin进行了不同液体在高电压下,形成气溶胶的研究。1966年,Simons发明了一种装置,用静电场纺丝法制备出了很轻超薄的无纺织物,他在研究中发现,低浓度溶液纺出的纤维较短且细;高浓度溶液纺出的纤维长且连续[2]。1971年,Baumgarten采用静电纺丝法制备出了直径在0.05u m一1.1um的丙烯酸纤维。自从80年代,特别是近些年,由于纳米技术的兴起,使得静电纺丝技术再度引起了纳米材料研究人员的高度关注。采用静电纺丝技术可以很容易的制备出直径在几百微米到几百纳米甚至几十纳米的高质量纤维。目前为止,己经有近上百种高分子采用静电纺丝技术被纺成纳/微米纤维。这些纳/微米纤维有些己经广泛应用于纳米复合材料、传感器、薄膜制造、过滤装置,以及生物医用材料的加工和制造上。本文立足于静电纺丝技术的研究现状,分别从材料的化学组成、纤维的分布方式和特殊结构形态三个方面进行了阐述。同时,概括并展望了纳米纤维的应用领域与前景。 1静电纺丝的基本原理 在电纺丝过程中,喷射装置中装满了充电的聚合物溶液或熔融液。在外加电场作用下,受表面张力作用而保持在喷嘴处的高分子液滴,在电场诱导下表面聚集电荷,受到一个与表面张力方向相反的电场力。当电场逐渐增强时,喷嘴处的液滴由球状被拉长为锥状,形成所谓的“泰勒锥”(Taylorcone)[3-6]。而当电场强度增加至一个临界值时,电场力就会液体的表面张力,从“泰勒锥”中喷出。喷射流在高电场的作用下发生震荡而不稳,产生频率极高的不规则性螺旋运动。

静电纺丝制备MWNTs 高度取向的PSF/MWNTs-Epoxy 杂化纳米纤维 刘大伟,李旭,李刚,杨小平 北京化工大学有机/无机复合材料国家重点实验室,北京,100029 CFRP 复合材料在航天航空领域的广泛应用要求其具有良好的强度及韧性[1,2],然而单向纤维增强树脂基复合材料在垂直于纤维的方向力学性能较差,层间强度低,影响了CFRP 的 整体性能。本课题组采用静电纺丝的方法将MWNTs-Epoxy 预分散在纺丝液中[3],制备 PSF/MWNTs-Epoxy 杂化的纳米纤维膜,以碳纤维预浸布包覆的辊筒作为静电纺丝的接收器,通过将预浸料按照不同角度铺放于辊筒上以接收纳米纤维,来控制碳纳米管在复合材料中的取向,最终实现复合材料性能的可设计性。我们考察了MWNTs 环氧化改性效果,研究了不同MWNTs-Epoxy 含量对PSF/MWNTs-Epoxy 杂化纳米纤维膜微观形貌的影响。研究成果可总结为以下两方面:1)利用纯化、混酸化、环氧化等手段制备了MWNTs-Epoxy 。官能化MWNTs-Epoxy 的环氧基团接枝率为24.87%。MWNTs-Epoxy 在静电纺丝液中分散良好,且静电纺丝液的表面张力和电导率随MWNTs-Epoxy 含量的增加而提高。2)随着MWNTs-Epoxy 含量的升高,通过SEM 、TEM 照片可以看出,PSF/MWNTs-Epoxy 杂化纳米纤维的直径逐渐减少,通过取向红外和拉曼谱图研究发现PSF/MWNTs-Epoxy 杂化纳米纤维以及嵌于其内部的MWNTs-Epoxy 的取向度逐渐提高。MWNTs-Epoxy 良好的分散于PSF/MWNTs-Epoxy 杂化纳米纤维轴向位置。 图 1 5wt% MWNTs-Epoxy 含量的PSF/MWNTs-Epoxy 杂化纳米纤维取向表征图 (a )SEM 照片(b )TEM 照片(c )取向红外谱图(d )偏振拉曼谱图 本研究为江苏省自然科学基金(BK2011227)资助 参考文献: [1] Williams JC, Starke Jr EA. Progress in structural materials for aerospacesystems. Acta Metall 2003;51(10):5775–99. [2] Ahmed K, Noor AK, Venneri SL, Donald B, Paul DB, Hopkins MA. Structurestechnology for future aerospace systems. J Comput Struct 2000;74:507–19. [3] Gang Li , Xiaolong Jia , Zhibin Huang , Bo Zhu , Peng Li , Xiaoping Yang , Wuguo Dai. Prescribed morphology and interface correlation of MWNTs-EP/PSF hybridnanofibers reinforced and toughened epoxy matrix, Materials Chemistry and Physics 134 (2012) 958-965 10μm 10μm (a) (b) (c) (d) 10μm

开题报告 应用化学 通过静电纺丝技术制备导电高分子纳米纤维 一、选题的背景与意义 静电纺丝技术是目前制备纳米纤维最重要的基本方法。由于能直接、连续制备聚合物纳米纤维,因而成为国内外的研究热点。利用静电纺丝技术制备导电聚合物纤维是今年来发展起来的一项新的技术,然而由于导电高分子具有不溶,不熔的特点,利用静电纺丝技术制备导电聚合物纤维过程中遇到了许多困难,主要的问题在于:第一,导电聚合物刚性结构的特性使得静电纺丝过程难以进行;第二,大多数关于静电纺丝制备导电聚合物纤维的研究和应用仅仅处于实验室阶段,因此,必须通过更加深入的研究来探索静电纺丝技术制备聚合物纤维的最科学、最有效的方法,这将作为一个刺激,来实现在工业中大规模生产可控、可重复利用的静电纺丝聚合体纤维。 二、研究的基本内容与拟解决的主要问题: 综述利用静电纺丝技术制备导电聚合物纳米纤维的方法及相应的导电聚合物纤维的用途,综合对比各种方法的优缺点。 制备聚2乙烯基吡啶纳米纤维,利用它作为模板制备聚吡咯纳米纤维,尝试新的合成导电聚合物纳米纤维的方法。 三、研究的方法与技术路线: 合成聚2乙烯基吡啶,将2-乙烯基吡啶在引发剂存在聚合,产生聚2-乙烯基吡啶。 将聚2-乙烯基吡啶同氯金酸混合后,通过静电纺丝直接在高压下纺成纳米纤维。 上述纳米纤维在吡咯蒸汽中进行气相聚合,制备成核壳结构的聚吡咯纳米纤维。四、研究的总体安排与进度: 2010.07.08至2010.07.11:翻译文献,熟悉实验流程,设计实验步骤; 2010.07.12至2010.08.10:通过静电纺丝技术制备导电高分子纳米纤维;2010.11.08至2010.12.25:完成文献综述,文献翻译和开题报告; 2011.04.18至2011.05.08:撰写论文,准备答辩; 2011.05.12至2011.05.19:论文答辩。 五、主要参考文献: [1].Ioannis S. Chronakis , Sven Grapenson , Alexandra Jakob . Science Direct

静电纺丝技术的工艺原理及应用 静电纺丝技术是目前制备纳米纤维最重要的基本方法。这一技术的核心是使带电荷流体在静电场中流动与变形,最终得到纤维状物质,从而为高分子成为纳米功能材料提供了一种新的加工方法。由于纳米纤维具有许多特性,例如纤维纤度细、比表面积大、孔隙率高,因而具有广泛的应用。 1、静电纺技术 静电纺是一项简单方便、廉价而且对环境无污染的纺丝技术。早在20世纪30年代,Formals A就已经在其专利中报道了利用高压静电纺丝,但是直到近些年,由于对纳米科技研究的迅速升温,激起了人们对这种可制备纳米尺寸纤维的纺丝技术进行深入研究的浓厚兴趣。 1.1 静电纺技术的基本原理 静电纺丝技术(Electrospinning fiber technique)是使带电的高分子溶液(或熔体)在静电场中流动变形,经溶剂蒸发或熔体冷却而固化,从而得到纤维状物质的一种方法。对聚合物纤维电纺过程的图式说明见图1。 静电纺丝机的基本组成主要有3个部分:静电高压电源、液体供给装置、纤维收集装置。静电高压电源根据电流变换方式可以分成DC/DC和AC/DC两种类型,实验中多用IX;/DC电源。液体供给装置是一端带有毛细管的容器(如注射器),其中盛 有高分子溶液或熔体,将一金属线的一端伸进容器中,使液体与高压电发生器的正极相连。纤维收集装置是在毛细管相对端设置的技术收集板,可以是金属类平面(如锡纸)或者是旋转的滚轮等。收集板用导线接地,作为负极,并与高压电源负极相连。另外随着对实验要求的提高,液体流量控制系统也被渐渐的采用,这样可以将液体的流速控制得更准确。电场的大小与毛细管口聚合物溶液的表面张力有关。由于电场的作用,聚合物溶液表面会产生电荷。电荷相互排斥和相反电荷电极对表面电荷的压缩,均会直接产生一种与表面张力相反的力。当电场强度增加时,毛细管口的流体半球表面会被拉成锥形,称为Taylor锥。进一步增加电场强度,是用来克服表面张力的静电排斥力到达一个临界值,此时带电射流从Taylor锥尖喷射出来。带电后的聚合物射流经过不稳定拉伸过程,

超疏水静电纺丝纳米纤维 摘要:这篇文章介绍了最先进的静电纺丝纳米纤维的科技发展,以及它在自清洁簿膜、智能响应材料和其他相关领域的应用。超疏水自清洁,也成为“荷叶效应”,就是利用表面化学结构和拓扑学的正确结合,在表面形成了一个非常大的接触角并且通过重力使水带着表面上的污垢、颗粒以及其他污染物离开表面。本文简单介绍了超疏水自清洁的理论和静电纺丝过程中的基本原则,为了生成超疏水自清洁表面还讨论了静电纺丝过程的各种参数,这些参数可以有效的控制疏水实体的多渗透性结构的粗糙度,静电纺丝在纳米尺寸上的主要原则以及在通过静电纺丝合成一维材料时存在的困难也被完全的隐藏。另外,本文还比较了不同的静电纺丝纳米纤维的超疏水性能以及它们的科技应用。 关键字:超疏水静电纺丝纳米纤维性能应用展望

Superhydrophobic electrospun nanofibers Abstract: This review describes state-of-the-art scientific and technological developments of electrospun nanofibers and their use in self-cleaning membranes, responsive smart materials, and other related applications. Superhydrophobic self-cleaning, also called the lotus effect, utilizes the right combinations of surface chemistry and topology to form a very high contact angle on a surface and drive water droplets away from it, carrying with them dirt, particles, and other contaminants by way of gravity. A brief introduction to the theory of superhydrophobic self-cleaning and the basic principles of the electrospinning process is presented. Also discussed is electrospinning for the purpose of creating superhydrophobic self-cleaning surfaces under a wide variety of parameters that allow effective control of roughness of the porous structure with hydrophobic entities. The main principle of electrospinning at the nanoscale and existing difficulties in synthesis of one-dimensional materials by electrospinning are also covered thoroughly. The results of different electrospun nanofibers are compared to each other in terms of their superhydrophobic properties and their scientific and technological applications. Key words: superhydrophobic; electrospinning; nanofibers; properties; applications; outlook

综述与专论 合成纤维工业,2009,32(4):48CH I NA SYNTHETI C FI BER I NDUSTRY 收稿日期:2008 09 17;修改稿收到日期:2009 05 27。作者简介:董晓英(1956 ),教授。从事纳米材料的教学和科研工作。 静电纺丝纳米纤维的制备工艺及其应用 董晓英1 董 鑫 2 (1.江苏技术师范学院,江苏常州 213001;2.慕尼黑大学,德国慕尼黑 80539)摘 要:简述了静电纺丝制备纳米纤维的原理;探讨了静电纺丝电压、流速、接收距离、溶剂浓度等工艺条 件;介绍了同轴静电纺丝制备皮芯结构的超细纤维及中空纤维技术以及静电纺丝纳米纤维毡在生物医药方面的应用。指出静电纺丝纳米纤维材料在生物医用方面具有广阔的应用前景,进一步实现低压纺丝、开发无毒溶剂,控制同轴静电纺丝纳米纤维的释放性能是今后静电纺丝的研发方向。 关键词:静电纺丝 纳米纤维 工艺 生物 医药 应用 中图分类号:TQ 340.64 文献识别码:A 文章编号:1001 0041(2009)04 0048 04 静电纺丝法是一种高速制备纳米纤维的有效方法,其装置简单,成本低廉,供选择的基体材料和所载药物种类众多,可通过改变电压、流速、接 收距离、溶液浓度配比等纺丝工艺控制纤维形貌,从而控制药物的释放。静电纺丝纳米纤维在生物、医药方面有着广泛的应用。1 静电纺丝及其工艺条件 静电纺丝技术最早报道于1934年的美国专利[1] ,发明人For mhals 用静电斥力的推动成功纺出醋酸纤维素纤维,溶剂为丙酮和乙醇。后来,For mha ls 改进了静电纺丝设备,通过多个针头纺丝或复合纺丝 [2] 。 1969年,英国Taylor [3] 研究了强电场作用下 水/油界面的形成。首先,从理论计算上考虑电场、重力和溶液粘度的影响,建立了锥状物模型,即在高压电场下溶液喷出前的形状称为Tay lor 锥。Tay l o r 还根据其模型计算了喷出时的临界锥角为98.6 。 静电纺丝纤维喷出针头后,在空中弯曲回转,最后落在接收器上,给人多股纤维同时喷出的印 象。阿克隆大学的Dosh i 等[4] 假设带电高分子溶液在喷出后互相排斥,克服表面张力而分裂成若干股纤维,落到接收器上形成无纺纤维毡。但是 麻省理工学院的Shin 等[5]和以色列的Yari n [6] 等通过高速成像,只有1股纤维从喷丝口喷出,然后在电场力作用下快速弯曲旋转,给人以很多股纤维的假象。1971年,杜邦公司的B au m garten [7] 研究了纺丝工艺参数对丙烯酸在N,N 二甲基甲酰(D M F)胺溶液中静电纺丝纤维直径的影响。纺 丝工艺参数主要包括喷射距离、溶液粘度、环境气体、流速和电压等。 1.1 电压 足够的电压是形成连续稳定纤维的先决条件。如果电压过小,则产生静电喷射,形成独立的珠状物。随着电压的增加,逐渐形成串珠结构,电压进一步增大,串珠逐渐减少,直至形成连续稳定 的纤维。Deitzel 等[8] 研究了聚氧化乙烯(PEO )/水体系中电压对喷丝口Tay lor 锥表面的影响。结果表明,当电压较小时,Tay lor 锥形成于针头外悬挂液滴的表面;随电压增加,液滴体积逐渐变小,直至液滴和Tay lor 锥相继消失。同时,纤维上串珠的分布密度也随电压增大而增加。因此,一般适宜电压为10~25kV 。1.2 流速 流速是影响静电纺丝纤维形貌的另一重要参数。M ege lski [9] 等研究了静电纺丝流速对聚苯乙烯/四氢呋喃(THF)体系的影响,随着流速增大,纤维直径增加,纤维表面的孔径也增大。同时,流速增大也促进了更明显的串珠结构,其原因是溶剂在到达接受装置前不能完全挥发。目前所采用的流速为1~3mL /h 。1.3 接收距离 接收距离也会在一定程度上影响静电纺丝的 纤维形貌。Jaeger [10] 等研究了PEO /水溶液的静电纺丝行为,随着接收距离由1c m 增大到3.5c m,纤维直径从19 m 下降到9 m 。根据M egel

Vo.l 28 高等学校化学学报No .72007年7月 CHEM I CAL J OURNAL OF CH I NESE UN I VERSI T I E S 1220~1222 静电纺丝法制备SrTi O 3多晶微纳米纤维 周险峰1,2,赵 勇2,曹新宇2,薛燕峰1,许大鹏1,江 雷2,苏文辉1 (1.吉林大学物理学院,长春130012;2.中国科学院化学研究所分子科学中心,北京100080) 摘要 应用静电纺丝法并结合So l g el 技术制备了SrT i O 3微纳米纤维.SE M,TEM 及电子衍射分析结果显示,于900 煅烧获得的纤维直径分布在50~400n m 之间,其典型直径约为280n m.XRD 分析结果表明,纤维由立方结构的S r T i O 3晶粒组成,平均晶粒尺寸为33n m. 关键词 静电纺丝;溶胶 凝胶;钛酸锶(Sr T i O 3);超细纤维 中图分类号 O 614 文献标识码 A 文章编号 0251 0790(2007)07 1220 03 收稿日期:2007 03 19. 基金项目:国家自然科学基金(批准号:30370406)资助. 联系人简介:许大鹏(1960年出生),男,博士,教授,博士生导师,主要从事稀土纳米材料研究.E m ai:l xudp@jlu .edu .cn 钛酸锶(Sr T i O 3)为典型的ABO 3钙钛矿型氧化物,由于具有高介电常数、低介电损耗和热稳定性好等优点,在电子、机械和陶瓷工业领域中已得到广泛应用[1].近年来,Sr T i O 3纳米材料的制备和研究 已引起了人们的极大兴趣,但已有研究主要集中于纳米粉体和纳米薄膜上 [2,3],而具有准一维结构的Sr T i O 3微纳米纤维的制备及研究还未见报道. 作为一种制备微纳米超细纤维重要而简单的方法,静电纺丝技术被应用于无机材料微纳米纤维的制备始于2002年[4],至今人们已制备出20多种无机材料超细纤维[5~7].当前国际上微米/纳米系统的研究热点是纳米材料的可控调变制备及其在纳电子学中的应用,通过制备尺寸、形貌和结构都可控的微米/纳米结构单元,进而研究组装分子电子器件、纳米结构传感器等新型器件.因此,制备具有准一维结构的Sr T i O 3微纳米电子陶瓷纤维,在纳电子学研究方面具有重要的应用价值.本文应用静电纺丝法并结合溶胶 凝胶(So l ge l)技术,制备了Sr T i O 3多晶微纳米纤维. 1 实验部分 1.1 试剂与仪器 乙酸锶[Sr(C H 3C OO )2 1/2H 2O )],分析纯,A lfa A esar 公司;钛酸四丁酯[T i(OC 4H 9)4],化学纯,北京化学试剂公司;聚乙烯吡咯烷酮(P VP), A.R.级,ALDR I C H 公司,平均分子量1300000;无水乙醇(C 2H 5OH )和冰醋酸(C H 3COOH )均为分析纯,北京化学试剂公司. JEOL JS M 6700F 型扫描电子显微镜(SE M );J EOL 100CX 型透射电子显微镜(TE M );R i g aku D /m ax 2500型X 射线衍射仪(XRD);STA 409PC 型差热 热重分析仪(TG DSC ,NETZSC H 公司). 1.2 前驱体溶胶的配制 在搅拌下,将0 54g 乙酸锶缓慢地加入到10mL 质量分数为10%的PVP 乙醇溶液中,再滴入1mL 冰醋酸,然后把0 85g 钛酸四丁酯边搅拌边滴入到上述溶液中,在室温下搅拌2h,得到前驱体溶胶. 1.3 静电纺丝 将前驱体溶胶加入到由玻璃注射器制成的纺丝器中(纺丝喷头内径为0 8mm ),用一根插入前驱体溶胶中的铜丝作阳极,铝箔作阴极,铝箔与水平面成30!角,阳极和阴极之间的垂直距离为15c m,在18kV 电压下静电纺丝,在铝箔上即得到无序排列的复合超细纤维. 1.4 Sr T i O 3微纳米纤维的制备 将从铝箔上取下来的复合纤维放入马弗炉中,以2 /m i n 的速率升温,在600,800和900 下分

基金项目:国家自然科学基金(20904037)、江苏省自然科学基金(BK2009141); 作者简介:李蒙蒙(1988-),男,硕士研究生,主要从事静电纺丝制备纳米材料及其性质等方面的研究; *通讯联系人,E -mail :dy yang2008@sinano .ac .cn . 静电纺丝纳米纤维薄膜的应用进展 李蒙蒙1,2,朱 瑛1,仰大勇1*,蒋兴宇3,马宏伟1 (1.中国科学院苏州纳米技术与纳米仿生研究所,苏州 215125; 2.青岛大学物理科学学院,青岛 266071; 3.国家纳米科学中心,北京 100190) 摘要:静电纺丝是一种简单而高效制备高分子微纳米纤维的技术,由于设备和实验成本低、纤维产率高、制 备出的纤维比表面积比较大、适用性广泛等独特的优势,近些年来备受关注。静电纺丝的应用是静电纺丝研究 的最基本动力和终极目标,因此成为研究者一直努力的方向。为了研究静电纺丝应用的研究现状和主要发展 方向,本文综述了静电纺丝纳米纤维薄膜几个主要的应用领域,包括组织工程、药物缓释、纳米传感器、能源应 用、生物芯片和催化剂负载等,并展望了未来可能的发展方向。 关键词:静电纺丝;纳米纤维薄膜;应用进展 引言 静电纺丝是一种简便易行、可以直接从聚合物及复合材料制备连续纤维的方法,其制备的纳米纤维薄膜通常是以无纺布形式存在的。静电纺丝技术具有一些突出的优点:设备和实验成本较低,纤维产率较高,制备出的纤维比表面积比较大(纤维直径在几十纳米到几个微米的范围内),并且适用于许多不同种类的材料。这些优点使静电纺丝纳米纤维薄膜在许多领域具有广泛的潜在应用 [1~6]。静电纺丝的原理和设备如图1(a )所示[7],高压电源提供高压,正极接在医用注射器的不锈钢针头上, 负极(接地)接在铝箔上。电压一般在5kV 到30kV 之间,针头到收集极间的距离(工作距离)一般在5cm 到20cm 之间。实验时,将纺丝溶液装入注射器内,并加上高压。由于高压电场的作用,在针头处形成“泰勒锥”。溶液在高电压作用下形成射流,并经过多次分裂,同时溶剂快速挥发,在收集板上就得到了微纳米尺度的纤维,如图1(b )&(c )所示 。 图1 (a )静电纺丝的装置示意图及得到的聚合物纳米纤维的(b )数码照片和(c )电镜照片[7] Fig ure 1 (a )Schematic illustration of electr ospinning se t -up ;(b )Dig ital came ra imag e and (c )SEM image o f electro spun nanofiber s co llected on an aluminum fo il [7] 近年来,静电纺丝逐渐成为材料科学与纳米科技的研究热点之一,吸引着全世界的科技工作者。纵观近期已发表的相关文献,研究的内容包括以下几个方面:(1)新材料静电纺丝的制备,主要包括生物材

静电纺丝即在高压静电下用聚合物溶液进行纺丝的过程。静电纺丝可以制备直径在几十到几百纳米的纤维,产品具有较高的孔隙率和较大的比表面积,成分多样化,直径分布均匀,在生物医学、环境工程以及纺织等领域具有很高的应用价值。 原理 将聚合物溶液或熔体带上几千至上万伏高压静电,带电的聚合物液滴在电场力的作用下在毛细管的Taylor锥顶点被加速。 当电场力足够大时,聚合物液滴克服表面张力形成喷射细流。在细流喷射过程中溶剂蒸发或固化,最终落在接收装置上,形成类似非织造布状的纤维毡。

装置 静电纺丝的装置主要由推进泵、注射器、高压电源以及接收装置组成。其中,高压电源的正极与负极分别与注射器针头和接收装置相连,而接收装置的形式也是多样化的,可以是静止的平面、高速转动的滚筒或者圆盘。纺丝的参数设置、环境条件等对纺丝过程的影响至关重要。 高聚物

目前静电纺丝技术已经可用于几十种不同的高分子聚合物,既包括聚酯、聚酰胺、聚乙烯醇、聚丙烯腈等柔性高聚物的静电纺丝,也包括聚氨酯弹性体的静电纺丝以及液晶态的刚性高分子聚对苯二甲酰对苯二胺等的静电纺丝。 影响因素 静电纺丝法制备纳米纤维的影响因素很多,这些因素可分为溶液性质,如黏度、弹性、电导率和表面张力;控制变量,如毛细管中的静电压、毛细管口的电势和毛细管口与收集器之间的距离;环境参数,如溶液温度、纺丝环境中的空气湿度和温度、气流速度等。 溶液黏度对纤维性能的影响 同轴静电纺丝

同轴静电纺是在静电纺的基础上改造而来,其基本原理是在两个内径不同但同轴的毛细管中分别注入芯质和壳质溶液,二者在喷头末端汇合,在电场力的作用下固化成为复合纳米纤维。 同轴静电纺丝解决了纺丝时纺丝液必须是均一体系的缺陷,所制备的同轴纤维在均匀性、连续性上都优于其它方法得到的纤维。采用同轴静电纺丝的方法可以制得中空纤维和纳米复合纤维等。 应用

1.静电纺丝的定义 静电纺丝又称“电纺”, 是一种使带电荷的聚合物溶液或熔体在静电场中射流来制备聚合物超细纤维的加工方法。在电纺丝过程中,喷射装置中装满了充电的聚合物溶液或熔融液。在外加电场作用下,受表面张力作用而保持在喷嘴处的高分子液滴,在电场诱导下表面聚集电荷, 受到一个与表面张力方向相反的电场力。当电场逐渐增强时,喷嘴处的液滴由球状被拉长为锥状,形成所谓的“泰勒锥”,而当电场强度增加至一个临界值时,电场力就会克服液体的表面张力,从“泰勒锥”中喷出。在高速震荡中,喷射流被迅速拉细,溶剂也迅速挥发,最终形成直径在纳米级的纤维,并以随机的方式散落在收集装置上,形成无纺布。 2.静电纺丝的生物材料领域应用可行性 由电纺丝纤维制得的无纺布具有孔隙率高、比表面积大、纤维精细程度与均一性高、长径比大等优点, 这些优点使其具备了现实的和潜在的众多应用价值。由电纺法制备出的无纺布具有良好的生物相容性和结构相容性,可以在生物医学材料中广泛应用。通过对材料加工过程的调控,可以实现电纺丝材料在结构、形貌、组分和功能上满足生物医用材料的要求。 3.用于组织工程支架制备的纺丝工艺 ①溶液浇铸成孔剂滤出法。该法所用的成孔剂含量低,由于采用溶液浇铸于器皿中,从而导 致成孔剂下沉,孔隙分布不均匀以及上下表面形态出现诧异。 ②三维层化法。通过制备多孔膜,然后再通过溶剂把各层粘接起来,从而形成三维的支架。该法工艺复杂,而且在粘接过程中,粘接部分孔被封闭,从而形成界面,使材料内部形态不均匀。③熔融加工法。该法在聚合物的熔点以上,把成孔剂与聚合物共混挤人模具。冷却得到预定形状的多孔支架。该法的缺点是在挤出机里,由于熔体与成孔剂的密度相差较大,因而混合难以均匀。而且部分聚合物,尤其是生物可降解的聚合物在熔融加工时,容易热降解。 ④相分离法。该法采用溶液混合物冷却到溶剂的熔点以下,从而产生相分离。再通过真空干燥,从而得到多孔支架。该法的缺点是所得的孔径一般在10μm 以下,而且控制较为困难。 ⑤高压二氧化碳法。该法采用把已成型的聚合物暴露于高压二氧化碳。再通过减压把溶于聚

建设科技 ∣ 81部品技术与应用 建设科技CONSTRUCTION SCIENCE AND TECHNOLOGY 2018年11月上 总第371 期1 前言 随着现代化进程的加快,污染问题也越来越严重。 空气中漂浮的颗粒物浓度超标,由此形成的雾霾天气不 仅影响人们的生活,更是严重危害人民的身心健康;水 资源的匮乏也使得污水处理问题引起人们的极大关注。 因此,开发出有效拦截污染物的过滤材料是全世界共同 的目标。静电纺制备的纤维直径可达到微纳米级,且纤 维直径在一定的程度上可以进行有效调控,大到几微米 小到几十纳米。静电纺丝纳米纤维因其优良的性能被引静电纺丝纳米纤维膜在过滤领域的应用研究 方梦珍1 张弘楠1 覃小红1 匡宁2 (1.东华大学纺织学院,上海 201620;2.中材科技股份有限公司,江苏南京 210012) [摘要]静电纺丝纳米纤维膜具有很高的比表面积、孔隙率和通透性,在多个领域都有着不可替代的作用,尤其是过滤领域。本文简要介绍了近年来国内外静电纺丝纳米纤维膜在空气过滤和液体过滤领域中的研究进展。项目团队在功能型纳米纤维过滤材料研究及产业化方面取得的研究成果,展望了未来在被动式建筑室内空气质量提升方面的应用趋势。 [关键词]静电纺丝;纳米纤维膜;空气过滤;液体过滤;被动式建筑 Progress in Application of Electrospun Nanofibrous Membranes for Filtration Fang Mengzhen 1, Zhang Hongnan 1, Qin Xiaohong 1, Kuang Ning 2 (1.College of Textile of Donghua University, Shanghai, 201620; 2.Sinoma Science & Technology Co., Ltd., Nanjing, 210012, Jiangsu) Abstract : Electrospun nanofibrous membranes enjoy high specific surface area, porosity and permeability, and have an irreplaceable role in many fields, especially in the field of filtration. This review briefly summarizes the progress on application of electrospun nanofibrous membranes in the field of air filtration and liquid filtration in recent years as well as the achievements of the project team in the research and industrialization of functional nanofiber filtration materials. The application trend to improve indoor air quality in passive buildings in the future is prospected. Keywords : Electrospun, nanofibrous membrane, air filtration, liquid filtration, passive buildings 入过滤领域,表现出极大的优势。2 静电纺丝的发展静电纺丝即高分子流体在电场下受到静电力而拉伸成丝的过程,最终固化形成纤维。其最早可以追溯到18世纪中,一种牛顿流体的静电雾化。但是真正被世人认可的静电纺丝的开端是1934年Formhals 申请的关于纺丝装置的专利[1-3],这是首次利用高压静电制备纤维的装置,其专利详细描述了高分子溶液如何在高压DOI: 10.16116/https://www.doczj.com/doc/6d13422980.html,ki.jskj.2018.21.014

静电纺丝纳米纤维在过滤材料中的应用 戚妙北京永康乐业科技发展有限公司 1.静电纺过滤材料简述 一般说来,人们对于过滤材料原材料的甄选基本会在以下几种材料中进行:天然纤维、合成纤维、玻璃纤维、陶瓷、矿物等等[1-2]。按照不同的加工工艺这些过滤材料可分为以下几类[3]:①机织物、针织物、编织网和纤维束等;②纺粘和熔喷无纺布;③多孔陶瓷材料;④有机膜和无机膜材料; ⑤静电纺丝材料。 传统纤维过滤材料是直通的孔隙,其孔隙率也只有30%~40%[4]。从生产工艺流程角度审视,传统纤维织造过滤材料流程长,产品的生产效率低,主要通过经纬纱之间的孔隙进行过滤,滤料本身产生的阻力也比较大;且织造成型的过滤材料必须在其形成粉尘层之后,才能起到阻挡较小颗粒状物质的作用,如果过滤材料还没有形成粉尘层、过滤层清灰或者其它原因破坏了滤料的粉尘层时,就会导致传统纤维滤料的过滤效率大幅下降。 在过滤材料上运用静电纺丝技术有非常多的优点,现将其归纳成以下几个方面[5-9]。 (1)纤维直径小,均一性好。提高纤维滤材过滤性能的有效方法之一就是降低其纤维的直径,因为对于由直径数十微米的纤维制备出的纤维过滤器,随着纤维直径的降低滤材的过滤效率会得到提高。 (2)小孔径、高孔隙率及高通量。运用静电纺丝技术的纤维孔隙率可达80%~90%,这种结构的滤材在有效地去除亚微米级别以及微米级别的颗粒的同时,对水流只会产生较小的阻碍比。 (3)大比表面积、强吸附力。静电纺纤维有非常大的比表面积,这种结构大大地增加了颗粒沉积在纤维滤材表面的几率,这会对过滤的效果产生巨大的改观。其次,当过滤的颗粒非常小时,这些细小的颗粒会堆积在膜表面,产生所谓的“层效应”,也会使得静电纺丝薄膜的有效孔径尺寸显著下降。 (4)可再生性、节约环保。在实际的过滤过程中,大部分的杂质会留在静电纺丝薄膜的表面,只有其他很少的一部分颗粒会在静电纺薄膜内部和底部沉积,这就决定了该过滤材料方便清洁的特性,它的可持续再生的吸附功能有利于环保要求并会降低成本。 (5)低成本、种类多及工艺可控。静电纺丝已经是高效制备纳米级纤维材料的主要途径之一,它的优点甚多,可纺物质种类涵盖广、生产制造的装置简单、纺丝成本低廉、纺丝工艺可控等等。静电纺丝技术已经成功制备出多种纳米纤维,包括有机、有机/无机复合和无机纳米纤维。 目前应用静电纺丝技术的纳米纤维过滤材料已经可以应用于诸多高要求的过滤领域,其对直径在0.3um以下的颗粒,过滤效率可达到99.97%以上,也由于它出色的过滤精度,该材料具备了广泛应用于电子、生物、医药和防护等领域的前景[10]。 2.静电纺丝在过滤材料的应用 根据不同的应用领域可将对于静电纺丝过滤材料的研究分为以下三个方面: 2.1气体过滤

影响静电纺丝制备纳米纤维的因素有哪些? 静电纺丝技术是制备纳米纤维的有效方法之一,影响因素较多,工艺较难控制。那么影响静电纺丝制备纳米纤维的因素有哪些呢? 纺丝温度对静电纺丝的影响是多方面的,升高温度有利于溶剂的挥发,使射流在电场中快速固化,使纳米纤维直径增大另一方面,纺丝温度变化还会直接影响纺丝液的粘度、表面张力及导电性,比如升高纺丝温度,纺丝液的粘度和表面张力均减小,导电率提高,加快射流分子链的运动速度,在电场力的作用下,射流不稳定性增强,容易形成珠结。 湿度对静电纺丝的影响主要表现在湿度会改变溶剂的挥发性,湿度升高会降低溶剂的挥发速率,湿度降低会增加溶剂的挥发速率,因此,可以通过调节环境湿度对纺丝所得的纳米纤维形貌进行调控。 当所施加的电压不同时,为打破表面张力与电场力的平衡,毛细管顶端的液滴将会产生不同的表面形状,影响然后所产生的喷射液滴及细流尺寸的分布情况、纤维形态和其所传导的电流大小。 纺丝液性质——包括纺丝液的分子质量、浓度、粘度、电导率、表面张力、比热、相变热等。 生产条件——包括施加的电场强度电压纺丝速度、喷丝头与收集板之间的收集距离、纺丝温度、毛细孔直径等。 环境参数——包括室温、湿度、环境气流速度等。 纺丝液粘度直接影响静电纺丝所得的纳米纤维的形貌和性质。纺丝液粘度越大,聚合物分子链越易缠结,射流越不稳定,纺丝难度较大,不易制得直径分布均匀的纳米纤维但是粘度小无法形成射流,只能形成微滴。 静电纺丝过程中,纺丝液由于表面电荷的静电斥力产生射流,在电场力作用下拉伸、固化成膜,因此纺丝液的导电性对纺丝效果有直接影响。选择导电性高的溶剂是最简单直接的方法,或者可以通过向纺丝液中加入无机盐、有机盐、离子液体及导电金属粒子来提高纺丝液的导电性。 静电纺丝过程中,当静电斥力大于溶液的表面张力时纺丝液才会形成射流。纺丝液的表面张力不仅影响泰勒锥的形成,而且还影响射流在高压场中的运动及分裂,对纤维的形貌有决定性作用。表面张力有减小液体表面积的作用,使纺丝液射流变成球形,而高压电场中的电场力以及纺丝液的黏弹力会抑制射流形状的快速变化,从而有利于形成光滑且均一的纤维。 接收距离直接影响电场强度和射流在电场中的飞行和拉伸时间。接收距离小,电场强度会增大,电场力对射流的拉伸作用随之增强,有利于形成直径较小的纳米纤维但是同时也会减小射流拉伸时间,导致溶剂未完全挥发,难以制备直径均匀的纳米纤维。 若纺丝液的喷射速度非常小,无法在喷丝口形成泰勒锥,也即无法进行静电纺丝。随着纺丝液喷射速度增大至某一最佳值时,泰勒锥形成后会不断旋转直至接收板上,喷射过程的间隔时间能充分的将溶剂挥发掉,制备直径较小且分布均匀的纳米纤维;当纺丝液喷射速度过大,射流内部的溶剂含量增大以致无法完全挥发,残余的溶剂使纤维粘结,纤维出现很多珠结。

静电纺丝法制备pvp纳米纤维研究进展 学院:材料科学与工程学院 专业班级:材料化学151 学生姓名: 学号: 指导教师:1 成绩: 2018年6 月29 日 静电纺丝法制备pvp纳米纤维研究进展

王逸凡 (材料科学与工程学院材料化学151班) 摘要:采用双针尖平行放置的一对细小铜针作为接收装置,聚乙烯基吡咯烷酮(PVP)无水乙醇质量分数为10%,电压25kV,在不同的旋转数下纺出了PVP纳米纤维绳在电纺丝喷丝针头和接收铜针间的静电库仑引力,以及纺丝间库仑斥力的双重作用下,电纺出PVP纳米纤维,纺丝电源中断后,一端的铜针固定,另一端作高速旋转,在接收器铜针的高速旋转下最终制得PVP纳米纤维用扫描电子显微镜(SEM)对其进行表征实验结果表明,接收器旋转速度和接收距离对多纤维结构的形貌有显著影响讨论了纳米纤维的形成机理。 关键词:聚乙烯吡咯烷酮;静电纺丝;纳米纤维 1.引言 静电纺丝技术是一种简便低耗的微米和亚微米纤维制备技术高压电场克服了带电聚合物溶液或熔体的表面张力,形成喷射细流,在向负极移动的过程中溶剂蒸发,最终以无纺布的形式收集在接收装置上[1-3]一般来说,从喷嘴形成的液体纤维束在向负极移动的过程中,经常会出现某些特殊的几何形状,从理论上讲,这些形状能够随着纤维的固化而被保存下来Renekerl[4-5]等相继报道了花环纤维和带状纤维的制备过程,并以PEO 为原料获得了螺旋结构的纤维在此基础上, Teppera等[6]从PEO/PA SA双组分溶液中得到了较为规则的螺旋纤维德国的PaulD.Dalton等人[7]以一对平行的金属圆环为接收器当两圆环之间布满了定向纤维的长丝之后,转动其中的一个圆环,制备出定向纳米纤维的编织绳纳米纤维绳具有很高的柔韧性和孔隙度,在微电子器件、高级光学材料和药物传输等领域有着广泛的应用杨帆等人以双针尖为接收器,在两根接地的针尖之间收集到了定向的纳米纤维双针尖接收器方法收集到的纤维更为集中,取向程度也更为理想。至今为止,从单组分非导电高分子中得到具有规则纳米纤维绳结构的纤维还比较少见本文以平行相对的一对铜针尖为接收器,纺丝电源中断后,高速旋转其中一端的铜针,将收集到的定向纤维编织成缠绕紧密的聚乙烯吡咯烷酮的纤维绳,研究了螺旋纤维的形成条件、接收器装置和纺丝距离对纤维形貌的影响,讨论了螺旋纤维的形成机理. 1.1原理 近年来的研究已经证实静电纺丝技术一般来说包括三个步骤:(1)流体溶液喷射出来,沿着直线方向延伸;(2)随着电动弯曲不稳定性的增长,喷射流将会发生一定程度上的分