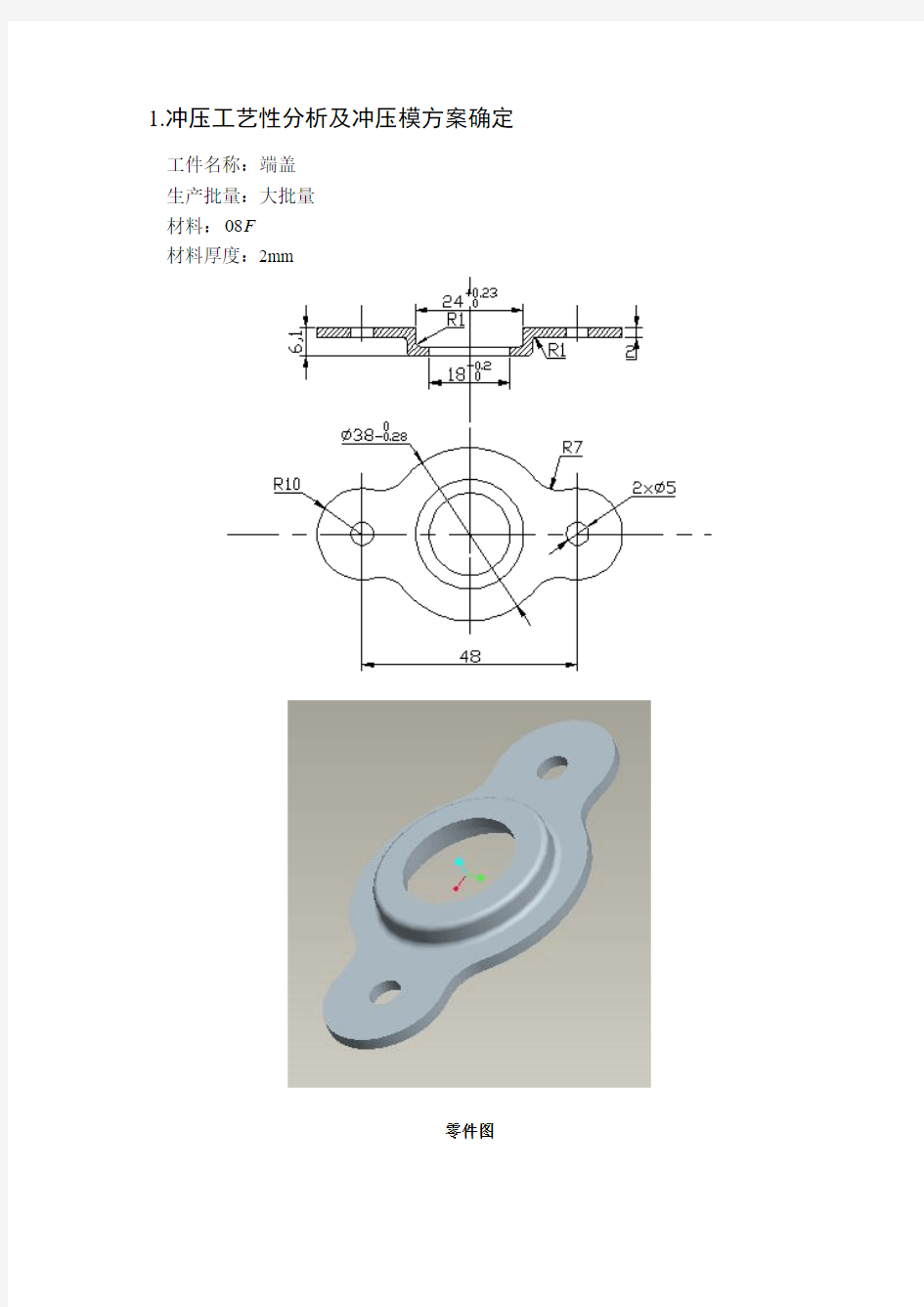

1.冲压工艺性分析及冲压模方案确定

工件名称:端盖

生产批量:大批量

材料:F

08

材料厚度:2mm

零件图

1.1 冲压工艺性分析

(1)冲压件为F 08钢板,是优质碳素结构钢,具有良好的可冲压性能;

(2)该工件没有厚度不变的要求,因此工件的形状满足拉深工艺要求。各圆角尺寸R=1mm ,满足拉深对圆角半径的要求。由φ24+

00.23mm 查参考文献[1]中表

7.14可知它的尺寸精度为IT13级,满足拉深工序对工件的公差等级的要求。

(3)该零件的外形是圆形,比较简单、规则。工件中间有孔,且孔在平面上,。这部分可以用冲裁工序完成.

(4)零件图上未标注尺寸偏差的,可按IT14级确定工件尺寸的公差。经查参考文献[1]中表7.14,各尺寸为: 6.1-00. 36mm R10036.0-mm R7036.0-mm 3.00

5+φmm 48435.0±mm 。 1.2 工艺方案及模具结构的确定

根据工件的根据工件的工艺性分析,可知冷冲压要完成的基本工序有:拉深、落料、冲孔和整形。由此制定两套工艺方案:

方案一:先落料,然后冲孔,再拉伸,三个简单模,此方案模具结构简单,使用寿命长,制造周期短,但是需要三道工序,三套模具才能完成零件的加工,生产率低,难以满足零件大批量生产的要求,而且工件尺寸的累积误差大,所需要的模具操作人员也比较多。

方案二:拉深、落料、冲孔复合模。此方案模具结构紧凑,工序集中,对压力机工作台面的面积要求较小,且内外形相对位置及零件尺寸的一致性非常好,制件面平直,并且制造精度高。缺点是结构复杂,安装、试和维修不方便,制造周期长。由零件图可知,圆筒件部分的拉深尺寸不大,亦可一次拉成,可以考虑采用复合模;又由于产品批量较大,工序分散的单一工序生产不能满足生产需求,应考虑集中的工艺方法。经综合分析论证,采用拉深、落料、冲孔复合模既能满足生产量的要求,又能保证产品质量和模具的合理性,故采用方案二。

2 模具的设计

2.1 落料模设计计算

2.1.1毛坯尺寸及排样

根据公式 D=rd dH dp 44.34)2(2-++δ

计算出展平后φ38mm 所变化成的直径大小。 D=20144.31.4204)638(??-??++

=46.85mm

所以中心距48mm 变为:

L=46.85-38+48=56.85mm

冲裁件毛坯直径D=46.85mm 查参考文献[1]中表2.8得

最小搭边量mm a mm a 5.1,21==。

条料宽度:mm b 85.74227785.56=?+++=

进距:mm b 35.485.185.46=+= 一个进距材料利用率:%100?=

bh nA η %10035

.4885.742271.49661???= %8.62=

排样图

2.1.2压力中心

此工件是对称形状的冲裁件,其压力中心位于轮廓图形的几何中心上。

2.1.3 冲裁工艺力

该模具采用弹性卸料和上出件方式。

(1)落料力

b Lt L F στ≈=t 3.1

其中,L=182.789mm

t=2mm

查参考文献[1]中表2.12可取08钢

m p a 350b =σ