电化学抛光

一电化学抛光的基本原理和特点

1、基本原理

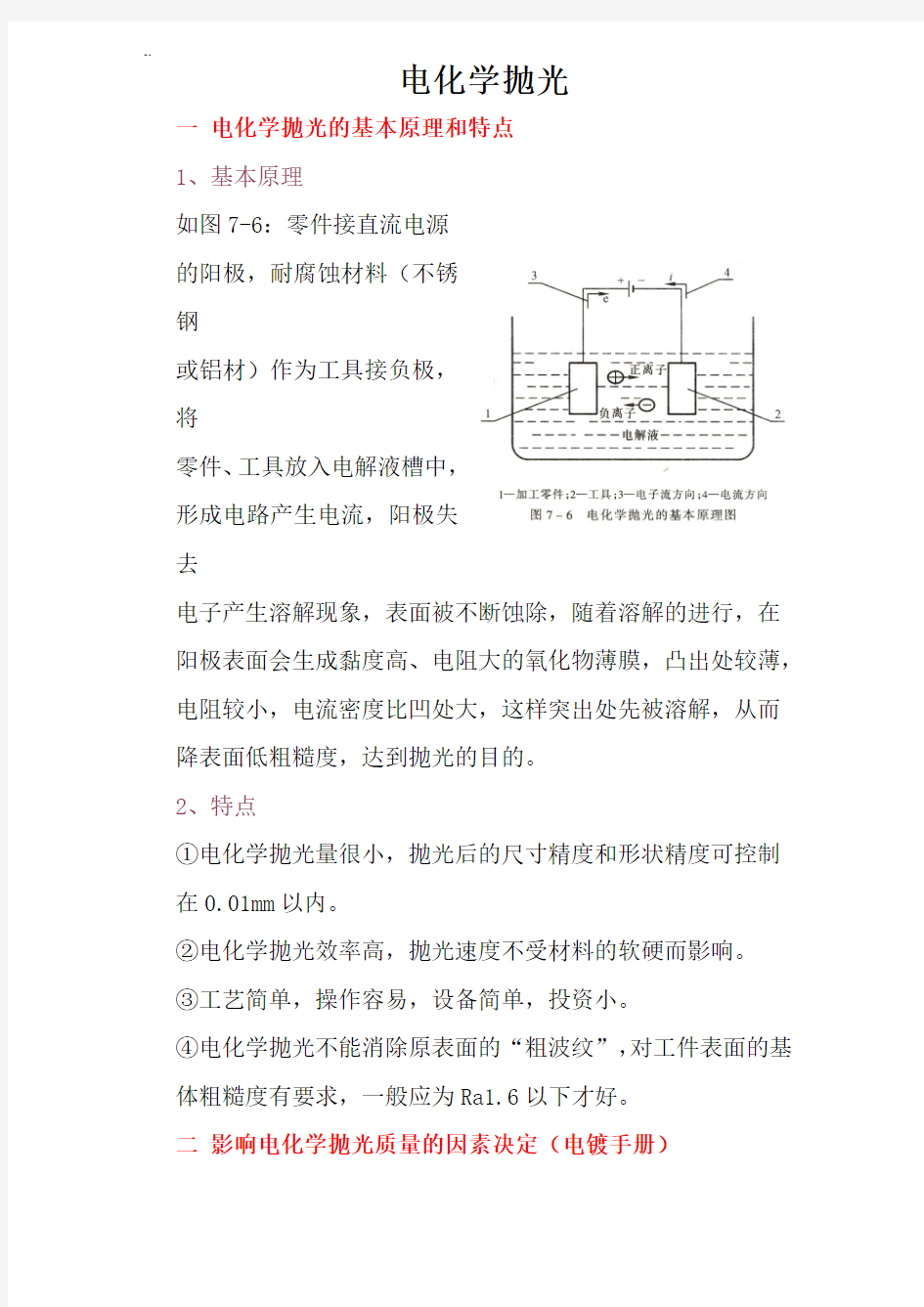

如图7-6:零件接直流电源

的阳极,耐腐蚀材料(不锈

钢

或铝材)作为工具接负极,

将

零件、工具放入电解液槽中,

形成电路产生电流,阳极失

去

电子产生溶解现象,表面被不断蚀除,随着溶解的进行,在阳极表面会生成黏度高、电阻大的氧化物薄膜,凸出处较薄,电阻较小,电流密度比凹处大,这样突出处先被溶解,从而降表面低粗糙度,达到抛光的目的。

2、特点

①电化学抛光量很小,抛光后的尺寸精度和形状精度可控制在0.01mm以内。

②电化学抛光效率高,抛光速度不受材料的软硬而影响。

③工艺简单,操作容易,设备简单,投资小。

④电化学抛光不能消除原表面的“粗波纹”,对工件表面的基体粗糙度有要求,一般应为Ra1.6以下才好。

二影响电化学抛光质量的因素决定(电镀手册)

1、电解液

电解液的配方和比例要根据加工零件和选用的阴极材料来

2、电流密度

电化学抛光都是在较高的电流密度下进行的,过高时,阳极析出的氧气过多,使电解液近似沸腾,又会影响抛光质量。

3、电解液的温度

一般情况下,温度低,溶解速度低,生产效率就低,此外对电解液应进行搅拌,促使流动,及时排除电解产物,减少温度梯度。

4、抛光时间

抛光的时间不能太长,一般都有一个最佳抛光时间。

5、工件的金相组织状态

愈均匀、致密抛光效果就愈好。非金属成分多抛光效果差。象铸铁就不宜进行电化学抛光。

6、抛光表面的原始粗糙度

一般情况下,原始粗糙度要求在2.5-0.8时,采用电化学抛光才能有较好的效果。

三抛光的方式

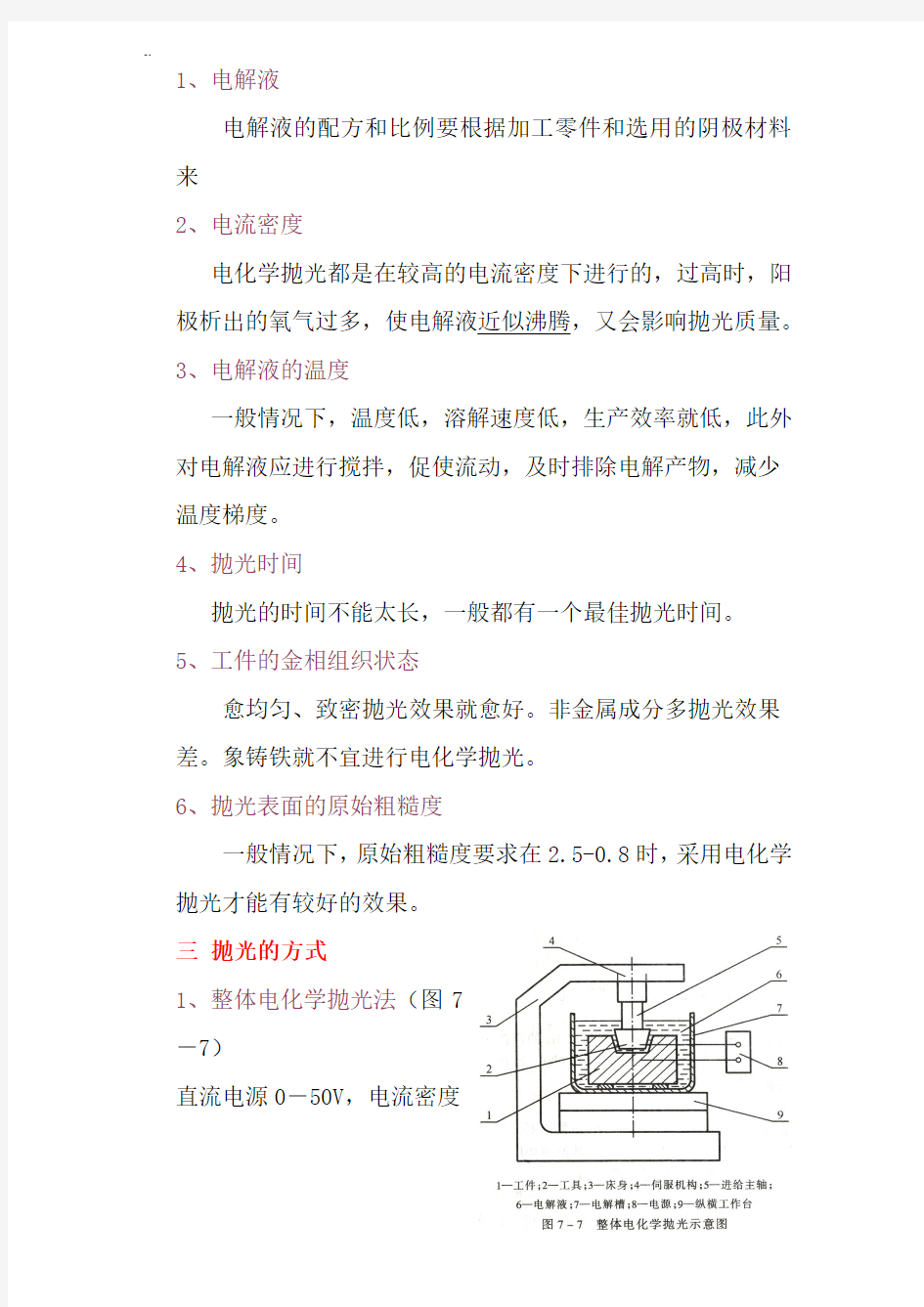

1、整体电化学抛光法(图7

-7)

直流电源0-50V,电流密度

为80-100A/dm2,上

下伺服

控制,左右前后拖板

调节,间

隙5-10mm,液面高

出15-20阴极采用

不锈钢、铅或石墨,

不断搅拌电解液,保持工作温度。

2、逐步电化学抛光法

(图7-8为DMP-10型电化学修研抛光机)

脉冲直流电源0-24V无级调节,最大输出电流10A,脉冲波

为矩形,160W的电动抛光器,抛光轮的转速为8000-20000 r/min无级调速,快速擦除电化学生产的氧化膜。

逐步抛光法也称为电解磨削加工,是阳极溶解和机械磨削相结合的一种抛光方法,以电化学阳极溶解为主,磨轮的作用主要是消除氧化膜。

参考资料:https://www.doczj.com/doc/72241388.html,/list_36.html

影响电解抛光效果的主要因素: 一、电解抛光电解液,电解液选用的合理与否是直接影响电解抛光效果的最基本因素之一。 1扩散系数小,黏度大。 2易与溶解下来的金属离子形成扩散速度更 小的多核聚合配合物。本身是一种黏膜稠的酸。 二、电解抛光电流密度和电压,通常应控制在极限扩散电流控制区,中阳极极化曲线的平坦区。 1低于此区的电流密度时,表面会出现腐蚀。2高于此电流密度区时,因有氧气析出,表面易出现气孔、麻点或条纹。 3平坦区不是固定不变的,它会随温度、配位剂的浓度和添加剂的种类而变化。 三、温度,温度对阳极极化曲线的影响曲线。1电解液温度升高,极限扩散电流逐渐增大,当温度高于90度时,表面抛光的起始电流密度大,阳极铜片的溶解速度过快,因而铜片表面易生成点状或条状腐蚀。 2当电解液温度低于60度时,传质过程慢,抛光的起始电流密度太低,阳极铜片的溶解速度慢,溶解下来的离子不能很快地扩散开来,容易在阳极表面形成CU和HEDP的多核配合物,使用权铜片表面出现沉淀物膜槿麻点。 四、抛光时间。1被抛光零件的材质及其表面的预处理程度。2阳、阴极间的距离。 3电解液的抛光性能及温度。 4电抛光过程使用的阳极电流密度的大小及槽电压的高低。 5工艺上对抛光表面光亮度的要求等。 五、阳极、阴极极间距离。 1便于调整电流密度到工艺规范,并尽量使抛光件表面的电流密度分布得均匀一致些。 2尽量减少不必要的能耗,因电解液浓度高、电阻大、耗电量较大。 3阴极产生的气体搅拌是否已破坏了黏液层,降低了抛光效果。 六、抛光前工件表面状态及金相组织。 1被抛光工件表面的金相组织越均匀,越细密,(如纯金属)越有利于抛光过程的进行,而且抛光效果也越好。 2被抛光工件的材料为合金,特别是多组分合金时,抛光工艺的控制比较麻烦。 3当被抛光工件的金相组织不均匀,特别是含有非金属万分时,就会使电抛光体系呈现出不一致的电化学敏感性。 4工件在抛光前表面处理得越干净越细密,越有利于电抛光过程的进行,越容易获得预期的抛光效果。

1请你简要论述一下,电化学研究方法中,暂态测量技术有哪些?以及暂态研究技术的应用有哪些? 暂态测量技术有哪些? 暂态测量方法的种类 ①按极化或控制的幅度分( 幅度:电极极化的幅度,界面电位变化量) a. 大幅度暂态测量(研究电极过程) |Δφ|>10 mV ( 大幅度) b. 小幅度暂态测量(用于测定参数Rr、RL、C d) |Δφ|<10 mV(小幅度) ②按控制方式分: a. 控制电流法暂态测量 b. 控制电位法暂态测量 控电流法:单电流阶跃;断电流;方波电流;双脉冲电流 控电位法:阶跃法、方波电位法等;线性扫描(单程线性扫描,连续三角波扫描);脉冲电位(阶梯伏安,常规脉冲,差分脉冲,方波伏安) [从电极极化开始到各个子过程(电化学反应过程、双电层充电过程、传质过程和离子导电过程)做出响应并进入稳态过程所经历的不稳定的,变化的“过渡阶段”,称为暂态.] [电化学暂态测试技术也称为电化学微扰测试技术,即用指定的小幅度电流或电压讯号加到研究电极上,使电极体系发生微弱的扰动,同时测量电极参数的响应来研究电极反应参数] 暂态研究技术的应用? 暂态技术提供了比稳态技术更多的信息,用来研究电极过程动力学,测定电极反应动力学参数和确定电极反应机理,而且还可将测量迁越反应速率常数的上限提高2~3个数量级,有可能研究大量快速的电化学反应。暂态技术对于研究中间态和吸附态存在的电极反应也特别有利。暂态技术中测得的一些参量,例如双电层电容、欧姆电阻、由迁越反应速率常数决定的迁越电阻等,在化学电源、电镀、腐蚀等领域也有指导意义。 2.请你谈谈电化学测量中要获得电化学信号需要哪些电极以及设备,它们分别的作用是什么? 一、需要①参比电极:参比电极的性能直接影响着电极电势的测量或控制的稳定性。 ②盐桥:当被测电极体系的溶液与参比电极的溶液不同时,常用盐桥把研究电极和参比电极连接起来。盐桥的作用主要有两个,一个是减小接界电势,二是减少研究、参比溶液之间的相互污染。

电化学研究方法总结及案例\

目录1. 交流阻抗法 1.1 交流阻抗法概述 1.2电化学极化下的交流阻抗 1.3 浓差极化下的交流阻抗 1.4复杂体系的交流阻抗 2. 电化学暂态测试方法 2.1 电化学暂态测试方法概述 2.2 电化学极化下的恒电流暂态方法 2.3 浓差极化下的恒电流暂态方法 2.4 电化学极化下的恒电位暂态方法 2.5 浓差极化下的恒电位暂态方法 2.6动电位扫描法 3.原位(in situ)电化学研究方法 4.案例 参考文献

1.交流阻抗法 1.1 交流阻抗法概述 交流阻抗法是指小幅度对称正弦波交流阻抗法。就是控制电极交流电位(或控制电极的交流电流)按小幅度(一般小于10毫伏)正弦波规律变化,然后测量电极的交流阻抗,进而计算电极的电化学参数。由于使用小幅度对称交流电对电极极化,当频率足够高时,以致每半周期所持续的时间很短,不致引起严重的浓差极化及表面状态变化。而且在电极上交替地出现阳极过程的阴极过程,即使测量讯号长时间作用于电解池,也不会导致极化现阶段象的积累性发展。因此这种方法具有暂态法的某些特点,常称为“暂稳态法”。“暂态”是指每半周期内有暂态过程的特点,“稳态”是指电极过程老是进行稳定的周期性的变化。 交流阻抗法适于研究快速电极过程,双电层结构及吸附等,在金属腐蚀和电结晶等电化学研究中也得到广泛应用。研究电化学体系的阻抗图谱,获得电极反应体系的控制步骤和动力学参数、反应机理以及各因素的影响规律,方法有两种: 1)等效电路方法 理论:建立各种典型电化学体系在不同控制步骤下的等效电路,理论推导出其阻抗图谱。 测试方法:由阻抗图谱对照理论画出对应的等效电路。 优缺点:此法直观,但一个等效电路可能对应不止1个等效电路。 2)数据模型方法 理论:建立各种典型电化学体系在不同控制步骤下的理论数据模型,理论计算出其阻抗图谱。 测试方法:由阻抗图谱对照理论获得数据模型。 优缺点:此法准确,但实际电化学体系复杂模型难以建立,正在发展中。 阻抗、导纳与复数平面图 1)阻抗:Z= E / I 而如正弦交流电压E = Emsinωt 等,E 、I 、 Z 均为角频率ω (=2πf )或频率 f 的函数。 2) 导纳:Y Y=1/Z 3) 阻抗的矢量表示与复数平面图 Z 可以表示为实—虚平面的矢量: Z = A + jB Z 可由模数 Z 和相角φ来定义: φ φ sin cos Z B Z A == 2 2B A Z += A B tg = φ 阻抗谱:阻抗随交流信号角频率或频率的变化关系

银电镀工艺的研究-铝合金电解着色工艺的影响因素

银电镀工艺的研究 银,是一种应用历史悠久的贵金属,在地壳中的含量很少,仅占0.07ppm,纯银是一种美丽的银白色的金属,其首饰和器皿具有良好的反射率,磨光后可以达到很高的光亮度,在首饰和家庭装饰中用途很广泛。而在一些金属表面镀上一层银,也可以达到纯银的装饰效果,外表光亮细致,耐磨、抗腐蚀、抗变色能力强,因此具有广泛的应用。以往采用的非光亮镀银工艺存在外观较差,抗蚀力较低,特别是抗硫抗变色能力差,为了出光,通常采用化学抛光或铜刷刷光再浸银,这样既浪费电和时间,又污染环境。为了解决上述问题,国内一般采用两种方法,一是采用酒石酸锑钾配合有机添加剂(多数是含硫化合物)来获得光亮镀银层,此法因锑及硫的影响,使镀层易变色、脆性大、可焊性不理想。另一种是采用氰化光亮镀银,此法采用一种不含硫的有机光亮剂和适量的酒石酸锑钾配合使用,获得了全光亮银层,解决了镀层易变色、脆性大、可焊性不理想的问题,同时降低了原材料的消耗。但此法由于需要的有机配合物较多,使得影响电镀的因素增多,又增加了工序。为了寻求一种省时省力省原料的方法,在原工艺的基础上进行了改革,推荐一种冲击镀银工艺,即在较高电流密度下,在短短的几秒内完成镀银,银层薄而均匀光亮,电镀液成分简单,不需要其它有机配料,过程一次完成,时间短,生产效率高, 节省原料(需银量仅为原氰化光亮镀银的4%左右)。 1实验方法及结果讨论 1.1电极及实验条件 阳极:不锈钢板10×2cm2; 阴极:铜片(若干)10×2cm2; 温度:室温无搅拌。 1.2工艺流程 电镀除油→热水洗→冷水洗→化学除锈→水洗→氰化顶镀铜→水洗→酸性光亮镀铜→水洗→光亮镀镍→水洗→冲击镀银→去离子水(或蒸馏水)洗→钝化→浸400有机膜→烘干→浸光亮漆保护膜→烘干→检验。 1.3电解液 冲击镀银的电解液包括AgCN及KCN两种电解质,因此AgCN及KCN的含量多少对冲击镀这一短时间内的电镀方法影响很大。实验采用固定的AgCN的用量为1.5g/L,改变KCN在电解液中的含量,以明确AgCN与KCN的合适配比。由表1可见,KCN在电解液中的含量以80g/L 最合适,即与AgCN的配比为160:3,这时的银镀层光亮细致,表观为理想的白色,而KCN 的含量低于这一含量,镀层即成雾状使银镀层模糊,光泽不足,镀层的结晶不细致,若高于这一含量,则镀层发黄。 AgCN与KCN保持的这种配比关系,是由于冲击镀银电解液的主要成分为络合银盐及游离氰化钾。络合银盐的生成反应如下:AgCN+KCN=K[Ag(CN)2];络合银盐发生的离解反应:K[Ag(CN)2]=K++[Ag(CN)2]- 由于[Ag(CN)2]-的不稳定常数很小(K不稳定=8×10-22),电解液中Ag的浓度很低,所以工件上银层的沉积主要是[Ag(CN)2]-的直接还原。 氰化钾作为电解液中的络合剂,与银络合生成[Ag(CN)2]-,由于它的络合能力强,所以银氰络离子的稳定性好。在电解液中保持一定的氰化钾游离量,才能保证[Ag(CN)2]-络离子的稳定性,提高阴极极化的作用,使镀层均匀细致。 电解液中AgCN的含量过高会导致镀层发黄,含量过低则银离子与氰化钾络合不稳定,阴极

电解抛光工艺 -标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

YB-66环保型铝和铝合金电解抛光添加剂 YB-66环保型铝和铝合金电解抛光添加剂新工艺 一、特点 1、抛光液不含铬酸,符合当今环保要求,节省环保设备投资及废水处理费用。 2、抛光电流密度较传统工艺要小,因此不仅电耗低,抛光液使用寿命长,而且更适合大型铝和铝合金件的表面抛光。 3、适用范围广,适用于纯铝及除硅含量大于2%的各种型号的铝合金。 二、抛光液组成和操作条件 浓磷酸(比重 1.74) 70%(重量) YB-66添加剂 30%(重量) 温度 55–65℃最佳60℃ 阳极电流密度,DA 2–8 A/dm2 (无搅拌) 12–20 A/dm2 (搅拌) 电压 10–15 伏 抛光时间 3–5 分钟 阴极材料铅或不锈钢 阴极面积∶阳极面积 2–3∶1 三、开槽步骤 1、该抛光液在使用前的比重在1.50–1.52的范围内。根据所欲配制的抛光液容积、抛光液比重及抛光液中磷酸所占的重量比,计算出所要加入的磷酸量并加入之。 2、同样计算出所需YB-66添加剂的重量并加入之。 3、加热至操作温度。 四、操作指导 1、抛光时是否采用搅拌(阴极移动、空气搅拌)主要取决于抛光件的形状:若抛光件形状简单,横向宽度较窄,则不采用搅拌;反之,若抛光件形状不规则或横向宽度较大,尤其当抛光件某些部位阻碍气体逸出形成“气袋”而影响表面抛光的情况下则必须采用搅拌方式。在采用搅拌的状况下,必须相应提高阳极电流密度,否则抛光表面难以达到高光亮。 2、抛光时大部分杂质沉积于阴极表面,但仍有部分因抛光生成的固体污泥留在抛光液内,因此需定期过滤抛光液把杂质除去。 3、在抛光过程中,由于磷酸盐的产生,水的电解及挥发以及抛光液的夹带损失,故需不断补充磷酸和YB-66添加剂。 4、磷酸与YB-66添加剂的添加比例一般仍按70%∶30%添加,但在每次添加后应测定抛光液比重,根据测定结果再予以适当调整。 5、该抛光液在配制后未经使用前的原始比重在1.50–1.52的范围内,在抛光槽运转过程中,抛光液的比重应控制在1.50–1.65的范围内。抛光液比重过高说明抛光液含水量不足;反之,抛光液比重过低,表明抛光液水含量过高,磷酸含量偏低。经常用比重计测定抛光液比重是控制抛光液组分浓度及抛光质量的有效手段。

电解抛光工艺 1.定义: 电解抛光是以被抛工件为阳极,不溶性金属为阴极,两极同时浸入到电解槽中,通以直流电而产生有选择性的阳极溶解,从而达到工件表面光亮度增大的效果。 2.原理: 电解抛光原理现在世界各界人士争论很多,被大家公认的主要为黏膜理论。该理论主要为:工件上脱离的金属离子与抛光液中的磷酸形成一层磷酸盐膜吸附在工件表面,这种黏膜在凸起处较薄,凹处较厚,因凸起处电流密度高而溶解快,随黏膜流动,凹凸不断变化,粗糙表面逐渐被整平的过程。 3.电解抛光优点: ⑴内外色泽一致,光泽持久,机械抛光无法抛到的凹处也可整平。 ⑵生产效率高,成本低廉。 ⑶增加工件表面抗腐蚀性,可适用于所有不锈钢材质。 4.电化学抛光所需条件及设备 (1)电源: 电源可选用双相220V,三相380V。 (2)整流器 电解抛光对电源波形要求不是太严格,可选用可控硅整流器或高频整流器。 整流器空载电压:0—20v 负载电压(工作电压):8—10v 工作电压低于6v,抛光速度慢,光亮度不足。 整流器电流:根据客户工件大小而定。 (3)电解槽及配套设施(阳极棒) 可选用聚氯乙烯硬板材焊接而成。在槽上装三根电极棒,中间为可移动的阳极棒,接电源阳极(或正极),两侧为阴极棒,连接电源阴极(负极)。 (4)加热设施及冷却设备 ①加热可选用石英加热管,钛加热管。 ②冷却可选用盘管,盘管可加热可冷却。 (5)夹具 最好选用钛做挂具,因为钛较耐腐蚀,寿命长,钛离子对槽液无影响。建议最好不要用铜挂具,因为铜离子进入会在不锈钢表面沉积一层结合力

不好的铜层,影响抛光质量。铜裸露部位可用聚氯乙烯胶烘烤成膜,在接触点刮去绝缘膜。 (6)阴阳极材料 阴极材料选用铅板,阳极材料选用紫铜连接。 阳极比阴极为1:2—3.5之间。 阴极距阳极最佳距离为10—30厘米。 就目前来说,电解抛光主要针对不锈钢工件的表面光亮处理。不锈钢工件又分为200系列,300系列,400系列材质,各系列材质有必须用针对性电解抛光液。比如不锈钢200系列材质的不锈钢,必须用200系列的配方,此种配方无法适应300系列或400系列的不锈钢材质。这一直是国内一大难题,因为有些厂家的材质是组合工件,既有200系列不锈钢材质,又有300或400系列不锈钢材质。在2007年12月,威海云清化工开发院王铃树高级工程师研制出一种不锈钢通用电解液。这种电解液适合所有不锈钢材质。他结合了原有电解液所有优点,比重为电解液最佳比重,为1.70,光亮度为镜面亮度。同时还研发出新的优点,此电解液提高了原有的亮度,降低了一半的电流密度。在生产操作中,可节省50%的电费。使用寿命提高了40%,这种电解液一直在国内处于领先技术。 电解抛光工艺:除油--水洗--除锈--水洗--电解抛光--水洗--中和--水洗--钝化--包装 5.电解抛光的类型 目前生产上采用的电解抛光液主要有: ①硫酸、磷酸、铬酐组成的抛光液; ②硫酸和柠檬酸组成的抛光液; ③硫酸、磷酸、氢氟酸及甘油或类似化合物组成的混合抛光液。 钢铁零件的电化学抛光 (1)材料种类的影响钢铁材料的种类很多,对不同的钢材应采用不同的抛光液。 (2)各种因素的影响磷酸是抛光液的主要成分。它所生成的磷酸盐粘附在阳极表面,在抛光过程中起重要作用。硫酸可以提高抛光速度,但含量不能过高,以免引起腐蚀。铬酐可以提高抛光效果,使表面光亮。 电流密度对抛光质量有很大影响,对于不同的溶液应采用不同的电流密度,电流密度过低,整平作用差,过高会引起过腐蚀。温度对抛光质量有一定的影响,但不是主要因素。 (3)操作注意事项

第二篇 Techniques Used for The Study of Structure and Dynamics of Elecrode/Solution Interface In Situ methods: 1. Transmission Through Optically Transparent Electrodes; 2. Ultraviolet-Visible Reflectance Spectroscopy; Ellipsometry as a spectroscopic tool; 3. Infrared Vibrational Reflectance Spectroscopy; 4. Raman Vibrational Spectroscopy; 5. Photoelectrochemistry or Photocurrent Spectroscopy; Acoustoelectrochemical methods (Photoacoustic Spectroscopy; 6. Ultrasonic Vibration Potentials); 7. Electron Spin Resonance (ESR); 8. M?ssbauer Spectroscopy; 9. Scanning Probe Microscope (SPM) e.g. Scanning Tunneling Spectroscope (STM), Atomic Force Microscope (AFM); 10. EXAFS, X-ray diffraction (X-ray Spectroscopy); 11. Nonlinear Optical Techniques (SHG, SFG, SEHRS); 12. Neutron Diffraction 13. EQCM;

电解抛光与化学抛光的区别与特点 电解抛光,是金属零件在特定条件下的阳极侵蚀。这一过程能改善金属表面的微观几何形状,降低金属表面的显微粗糙程度,从而达到使零件表面光亮的目的。 电解抛光常用于钢、不锈钢、铝、铜等零件或铜、镍等镀层的装饰性精加工,某些工具的表面精加工,或用于制取高度反光的表面以及用来制造金相试片等。 在不少场合下,电解抛光可以用来代替繁重的机械抛光,尤其是形状比较复杂,用机械方法难以加工的零件。但是,电解抛光不能去除或掩饰深划痕、深麻点等表面缺陷,也不能除去金属中的非金属夹杂物。多相合金中,当有一相不易阳极溶解时,将会影响电解抛光的质量。 化学抛光,是金属零件在特定条件下的化学浸蚀。在这一浸蚀过程中,金属表面被溶液浸蚀和整平,从而获得了比较光亮的表面。 化学抛光可以用于仪器、铝质反光镜的表面精饰,以及其它零件或镀层的装饰性加工。 同电解抛光比较,化学抛光的优点是:不需外加电源,可以处理形状更为复杂的零件,生产效率高等,但是化学抛光的表面质量,一般略低于电解抛光,溶液的调整和再生也比较困难,往往抛光过程中会析出氧化氮等有害气体。 目前生产上采用的电抛光液主要有: ①硫酸、磷酸、铬酐组成的抛光液; ②硫酸和柠檬酸组成的抛光液; ③硫酸、磷酸、氢氟酸及甘油或类似化合物组成的混合抛光液。 钢铁零件的电化学抛光 (1)材料种类的影响钢铁材料的种类很多,对不同的钢材应采用不同的抛光液。

(2)各种因素的影响磷酸是抛光液的主要成分。它所生成的磷酸盐粘附在阳极表面,在抛光过程中起重要作用。硫酸可以提高抛光速度,但含量不能过高,以免引起腐蚀。铬酐可以提高抛光效果,使表面光亮。 电流密度对抛光质量有很大影响,对于不同的溶液应采用不同的电流密度,电流密度过低,整平作用差,过高会引起过腐蚀。温度对抛光质量有一定的影响,但不是主要因素。 (3)操作注意事项 ①新配制的溶液应在大阴极面积(阴极面积大于阳极面积几倍)的情况下进行通电处理,使一部分六价铬还原为三价铬。如果在使用过程中三价铬增加过多时,则相反,即在大阳极小阴极的情况下进行通电处理。 ②经常测定溶液的密度,并及时加水或加热浓缩溶液。溶液中的磷酸、硫酸和铬酐和三价铬的含量应定期分析和调整。 ③使用过程中由于阳极溶解铁的含量逐渐升高,当铁的含量(按fe2 03计算)达到7%~8%时部分更换,或全部更换溶液。 ④配制先将磷酸与硫酸混合,铬酐溶解于水,然后把酸的混合液倒人铬酐水溶液中加热8 0"c。在不断搅拌下慢慢加入明胶(此时反应激烈)。反应结束后(大约1 h后)溶液变为均匀的草绿色。 其他金属的电解抛光 铜及其合金的电解抛光,广泛采用磷酸电解液。铝及铝合金的电解抛光采用磷酸一硫酸一铬酸性的溶液。 铝及铝合金的电解抛光在生产上应用得比较广泛。抛光后的零件如果随即进行短时间的氧化处理,不仅能得到平整光亮的外观还能形成完整的氧化膜,提高耐蚀性,可以长期保持其表面光泽。 溶液的配制方法,可以参照钢铁零件电解抛光的有关内容。

?电抛光? 不锈钢电抛光工艺的研究 A Research on Electropolishing of Stainless Steel 李广武,赵芳,井涛 (山东大学化学与化工学院,山东济南250061) LI Guang-wu,ZHAO Fang,JING Tao (Facuity of Chemistry and Chemicai Engineering,Shandong University,Jinan250061) 摘要:采用电化学方法对不锈钢电抛光工艺进行了研究。抛光溶液采用无铬酸盐的磷酸-硫酸体系,添加高分子聚乙二醇。抛光溶液组成为H 3 PO4(85%)500g,硫酸(98%)130g,聚乙二醇(18.5%水溶液)130g,甘油30g。工艺条件为:75~95C,阳极电流密度8~15A?dm-2。研究结果表明,聚乙二醇能有效地形成粘膜,明显提高不锈钢电抛光的效果。该工艺减少了环境污染,降低了溶液成本,可以使不锈钢表面达到镜面光亮的效果。本文还分析了抛光后钝化膜对不锈钢耐蚀性能的影响。 关键词:不锈钢;电抛光;聚乙二醇;耐蚀性 Abstract:An eiectropoiishing process for stainiess steei is studied.The poiishing soiution is of chromate-free phosphoric acid-suifuric acid system with additive of poiyethyiene giycoi,which consists of500g H3PO4(85%),130g H2SO4(98%),130g poiyethyiene giycoi(18.5% agueous soiution)and30g giycerin.The operation temperature is75-95 C and anodic current density8-15A?dm-2.The research resuits show that poiyethyiene giycoi can effectiveiy form a sticky fiim on the surface of stainiess steei,so that the poiishing effect is obviousiy improved.By using this process,environmentai poiiution and production cost can be reduced,and mirror-iike appearance obtained on the surface of stainiess steei.The effects of the passivation fiim formed in the poiishing process on the corrosion resistance of stainiess steei are aiso anaiyzed. Key words:stainiess steei,eiectropoiishing,poiyethyiene giycoi,corrosion resistance 中图分类号:TG175文献标识码:A文章编号:1000-4742(2005)02-0027-02 1引言 不锈钢具有优良的耐蚀性,抛光进一步提高耐蚀性和光亮效果。不锈钢电抛光也是表面氧化着色必不可少的工序[1]。早在1911年,俄国人许宾塔斯基开始使用阳极光亮法。1936年,法国人Jaguet进行了深入的研究,提出了粘膜层理论[2]。为了降低成本,提高耐蚀性和光亮度,研究者不断改进抛光工艺。由于现代表面分析手段的发展,微区表面所含元素的种类、数量、分布,显微精细组织以及合金相结构的晶体学性质等都可以检测,从而大大推动了表面处理技术的发展。例如:俄歇能谱仪(AES)分析抛光后不锈钢表面钝化膜的深度,X射线能谱仪(XPS)分析不锈钢表面钝化膜的化学组成[3]。 本文采用的抛光液无铬酐,加入高分子聚乙二醇,在较高温度、低电流的情况下,使不锈钢表面达到镜面光亮的效果。还进一步分析了抛光液组成、温度、电力线分布、极板间距因素的影响;探讨了抛光过程机理;分析了抛光对不锈钢耐蚀性能的影响。 2电抛光原理 不锈钢样品作阳极,同样大小的铅板作阴极,施加电压,首先在阴极产生氢气泡,随着电流不断加大,气泡大量产生,由于来不及破裂,于是向阳极扩散,当达到一定电流时气泡充满整个液面,同时阳极也产生少量的氧气泡。通电后溶液和两极表面产生阻抗。按6V、10A计算,将有60W热量产生,即使停止加热,溶液温度也逐渐升高,到达90 C时,产生热量和散失热量平衡,溶液温度维持在75~95 C。 不锈钢表面抛光包括平滑化和光泽化两方面。平滑化和粘稠液体膜密切相关,而光泽化和固体氧化膜产生相关。AB段形成的钝化膜不能有效地保护酸对不锈钢表面的腐蚀,而CD段电流过大,造成不锈钢表面加速溶解。在BC段,阳极表面溶解,金属离子不断进入附近的溶液中,由于金属离子产生的速率大于向溶液扩散的速率,受到扩散作用控制,于是在金属表面和电解液之间形成一层粘稠金属盐液体膜,同时钝化膜也有效地形成。不锈钢表面凹凸不平,凸处比凹处液体粘膜层薄,浓差、温差和电阻抗要小些,因而分配到的电流大些,凸处比凹处溶解的速率要快,正是粘膜层的存在产生选择性溶解,达到平滑化的目的。但是一个平滑的表面,如果入射光朝多个方向散射,自然光亮度不高。对于电抛光来说,在一定的工艺条件下,被抛光工件表面产生 ? 7 2 ? 2005年3月电镀与环保第25卷第2期(总第142期)

可逆体系的循环伏安研究 1 实验目的 1)掌握循环伏安法研究电极过程的基本原理 2)学习使用CHI660电化学综合分析仪 3)测定K3Fe(CN)6体系在不同扫描速率时的循环伏安图 2 实验原理 1)循环伏安法概述: 循环伏安法(CyclicVoltammetry)的基本原理是:根据研究体系的性质,选择电位扫描范围和扫描速率,从选定的起始电位开始扫描后,研究电极的电位按指定的方向和速率随时间线性变化,完成所确定的电位扫描范围到达终止电位后,会自动以同样的扫描速率返回到起始电位。在电位进行扫描的同时,同步测量研究电极的电流响应,所获得的电流-电位曲线称为循环伏安曲线或循环伏安扫描图。通过对循环伏安扫描图进行定性和定量分析,可以确定电极上进行的电极过程的热力学可逆程度、得失电子数、是否伴随耦合化学反应及电极过程动力学参数,从而拟定或推断电极上所进行的电化学过程的机理。 循环伏安法是进行电化学和电分析化学研究的最基本和最常用的方法,1922年由Jaroslav Heyrovsky创立的以滴汞电极作为工作电极的极谱分析法(Polarography),可以认为是伏安研究方法的早期形式,其对电化学研究领域的杰出贡献,Heyrovsky在1959年获得诺贝尔化学奖。随着固体电极,修饰电极的广泛使用和电子技术的发展,循环伏安法的测试范围和测试技术、数据采集和处理等方面显著改善和提高,从而使电化学和电分析化学方法更普遍地应用于化学化工、生命科学、材料科学及环境和能源等领域。 2)循环伏安扫描图: 循环伏安法研究体系是由工作电极、参比电极、辅助电极构成的三电极系统,工作电极和参比电极组成电位测量,工作电极和辅助电极组成的回路测量电流。工作电极可选用固态或液态电极,如:铂、金、玻璃石墨电极或悬汞、汞膜电极。常用的参比电极有:饱和甘汞电极(SCE)、银-氯化银电极,因此,循环伏安曲线中的电位值都是相对于参比电极而言。辅助电极可选用固态的惰性电极,如:铂丝或铂片电极、玻碳电极等。电解池中的电解液包括:氧化还原体系(常用的浓度范围:mmol/L)、支持电解质(浓度范围:mol/L)。循环伏安测定方法是:将CHI660电化学综合分析仪与研究体系连接,选定电位扫描范围E1~E2和扫描速率υ,从起始电位E1开始扫描,电位按选定的扫描速率呈线性变化从E1到达E2,然后连续反方向再扫描从E2回到E1,如图C17.1所示,电位随时间的变化呈现的是等腰三角波信号。 在扫描电位范围内,若在某一电位值时出现电流峰,说明在此电位时发生了电极反应。若在正向扫描时电极反应的产物是足够稳定的,且能在电极表面发生电极反应,那么在返回扫描时将出现于正向电流峰相对应的逆向电流峰。典型的循环伏安曲线如图C17.2所示,i pc 和i pa分别表示阴极峰值电流和阳极峰值电流,对应的阴极峰值电位与阳极峰值电位分别为E pc和E pa。(p表示峰值,a表示阳极,c表示阴极。)

电解抛光中常见的疑难杂症 1.电抛光后,表面为什么会发现似未抛光的斑点或小块? 原因分析:抛光前除油不彻底,表面尚附有油迹。 2.抛光过后表面局部为什么有灰黑色斑块存在? 原因分析:可能氧化皮未彻底除干净。局部尚存在氧化皮。解决方法:加大清除氧化皮力度,可选用“不锈钢氧化皮清除液”,“不锈钢氧化皮清除膏”等产品。因除锈除氧化皮产品较多,具体适用产品可咨询威海云清化工开发院。 3.抛光后工件棱角处及尖端过腐蚀是什么原因引起的? 原因分析:棱角、尖端的部位电流过大,或电解液温度过高,抛光时间过长,导致过度溶解。解决方法:调整电流密度或溶液温度,或缩短时间。检查电极位置,在棱角处设置屏蔽等。 4.为什么工件抛光后不光亮并呈灰暗色? 分析原因:可能电化学抛光溶液已不起作用,或作用不明显。解决方法:检查电解抛光液是否使用时间过长,质量下降,或溶液成分比例失调。 5.工件抛光后表面有白色的条纹是怎么回事? 原因分析:溶液相对密度太大,液体太稠,相对密度大于1.82。解决方法:增大溶液的搅拌程度,如果溶液相对密度太大,用水稀释至1.72。在90~100℃条件下并加热一小时。 6.为什么抛光后表面有阴阳面,及局部无光泽的现象? 原因分析:工件放置的位置没有与阴极对正,或工件互相有屏蔽。解决方法:将工件进行适当的调整,使工件与阴极的位置适当,使电力分布合理。

7.抛光后工件表面平整光洁,但有些点或块不够光亮,或出现垂直状不亮条纹,一般是什么原因引起的? 原因分析:可能是抛光后期工件表面上产生的气泡未能及时脱离并附在表面或表面有气流线路。解决方法:提高电流密度,使析气量加大以便气泡脱附,或提高溶液的搅拌速度,增加溶液的流动。 8.零件和挂具接触点无光泽并有褐色斑点,表面其余部分都光亮是什么原因? 原因分析:可能是零件与挂具的接触不良,造成电流分布不均,或零件与挂具接触点少。解决方法:擦亮挂具接触点,使导电良好,或增大零件与挂具的接触点面积。 9.同一槽抛光的零件有的光亮,有的不亮,或者局部不亮。 原因分析:同槽抛光工件太多,致使电流分布不均匀,或者是工件之间互相重叠,屏蔽。解决方法:减少同槽抛光工件的数量,或者注意工件的摆放位置。 10.为什么抛光零件凹入部位和零件与挂具接触点接触附近有银白色斑点? 原因分析:可能是零件的凹入部位被零件本身或挂具屏蔽了。解决方法:适当改变零件位置,使凹入部位能得到电力线或缩小电极之间距离或提高电流密度。 11.已严格按照工艺规范操作,为什么抛光后零件表面有或多或少的过腐蚀现象? 原因分析:是否溶液温度过高或电流密度太大,如果溶液配制没有问题,又严格操作,则可能是抛光前的处理问题。解决方法:严格执行电化学抛光前处理的操作,在酸洗过程中避免过腐蚀。不要把清洗水留在零件表面,带进抛光槽。 12.“不锈钢通用电解液”为什么使用一段时间会出现泡沫? 原因分析:工件表面未除油,一些油污浮在电解液表面,对操作带来了困难。解决方法:已经出现此情况的,建议将表面的油污捞出,未出现的建议在抛光前进行除油。 13.电化学抛光液内硫酸与磷酸之间有什么关系?

电解抛光工艺介绍公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]

电解抛光工艺 1.定义: 电解抛光是以被抛工件为阳极,不溶性金属为阴极,两极同时浸入到电解槽中,通以直流电而产生有选择性的阳极溶解,从而达到工件表面光亮度增大的效果。 2.原理: 电解抛光原理现在世界各界人士争论很多,被大家公认的主要为黏膜理论。该理论主要为:工件上脱离的金属离子与抛光液中的磷酸形成一层磷酸盐膜吸附在工件表面,这种黏膜在凸起处较薄,凹处较厚,因凸起处电流密度高而溶解快,随黏膜流动,凹凸不断变化,粗糙表面逐渐被整平的过程。3.电解抛光优点: ⑴内外色泽一致,光泽持久,无法抛到的凹处也可整平。 ⑵生产效率高,成本低廉。 ⑶增加工件表面抗腐蚀性,可适用于所有不锈钢材质。 4.电化学抛光所需条件及设备 (1)电源: 电源可选用双相220V,三相380V。 (2)整流器 电解抛光对电源波形要求不是太严格,可选用可控硅整流器或高频整流器。 整流器空载电压:0—20v 负载电压(工作电压):8—10v 工作电压低于6v,抛光速度慢,光亮度不足。 整流器电流:根据客户工件大小而定。 (3)电解槽及配套设施(阳极棒) 可选用聚氯乙烯硬板材焊接而成。在槽上装三根电极棒,中间为可移动的阳极棒,接电源阳极(或正极),两侧为阴极棒,连接电源阴极(负极)。 (4)加热设施及冷却设备 ①加热可选用石英加热管,钛加热管。 ②冷却可选用盘管,盘管可加热可冷却。 (5)夹具 最好选用钛做挂具,因为钛较耐腐蚀,寿命长,钛离子对槽液无影响。建议最好不要用铜挂具,因为铜离子进入会在不锈钢表面沉积一层结合力不

铝材的化学抛光及电化学抛光 一般工程应用的变形铝合金材料或建筑铝型材,其加工成型后的半成品,一般是可以直接进入阳极氧化生产线进行阳极氧化的。 所获得的阳极氧化膜在许多工程应用上表现出了良好的防护性能,起表面基本上能够达到均匀一致的外观要求。机械抛光后的铝工件,若直接进行阳极氧化处理,只能获得平滑的阳极氧化膜,还不能得到高反射率的膜层。 化学抛光或电化学抛光作为高级精饰处理方法,能去除铝制品表面较轻微的模具痕和擦划伤条纹,去除机械抛光中可能形成的摩擦条纹、热变形层、氧化膜层等,使粗糙的表面趋于光滑而获得近似镜面光亮的表面,提高了铝制品的装饰效果(如反射性能、光亮度等),并可以赋予更高的商业附加值,极大地满足了消费市场对具有光亮表面的铝制品要求。 因此,对于需要表面平整、均匀又光亮等特殊外观要求的阳极氧化膜,则需要预先进行化学抛光或者电化学抛光。化学抛光和电化学抛光与机械抛光一样,是制备高精饰光亮铝制品表面处理过程中不可或缺的表面预处理技术,某些情形下可以作为最终的精饰手段。 化学抛光和电化学抛光可以使特殊铝材获得非常光亮的表面,但是从抛光原理上看,化学抛光(及电化学抛光)与机械抛光却有着本质的区别。

机械抛光是利用物理手段通过切削与研磨等作用使铝材表面发生塑性形变,使得表面的凸部向凹部填平,从而使铝材表面粗糙度减小、变得平滑,改善了铝材的表面粗糙度,从而使其表面平滑或光亮。但是机械抛光会引起金属表面结晶的破坏、变质而产生塑性变形层,以及因局部加热而产生组织变化层。 化学抛光是一种在特殊条件的化学腐蚀,它是通过控制铝材表面选择性的溶解,使铝材表面微观凸出部位较其他凹洼部位优先溶解,而达到表面平整和光亮的目的。 电化学抛光又称电解抛光,其原理与化学抛光相似,也是依靠选择性溶解铝材表面表面微小凸出部分而达到平整光滑。 铝材作为阳极浸入到配制好的电解溶液中,以耐腐蚀而且导电性能良好的材料作为阴极,根据电化学尖端放电原理,通电后铝材表面微小凸出部位优先溶解,与此同时溶解产物与表面的电解液形成高电阻的粘稠性液膜层,微小凸出部位膜层浇薄,其电阻较小,从而继续保持优先溶解。 同时表面凹洼部位的液膜层厚,电阻增大,凹洼部位的溶解速度相对缓慢,经过短时间电解处理后,凸出部位先被溶解整平至凹洼部位的位置,铝材表面粗糙度降低而达到平滑光亮。铝的电化学抛光在有的文献上称为电抛光或电解抛光。 在工业生产中,采用化学抛光或电化学抛光的主要目的,一是取代机械抛光而获得平滑的光亮铝材表面;二是在机械抛光后再进行化学抛光或电化学抛光,以获得非常高镜面反射率的铝材

电化学抛光 一电化学抛光的基本原理和特点 1、基本原理 如图7-6:零件接直流电源 的阳极,耐腐蚀材料(不锈 钢 或铝材)作为工具接负极, 将 零件、工具放入电解液槽中, 形成电路产生电流,阳极失 去 电子产生溶解现象,表面被不断蚀除,随着溶解的进行,在阳极表面会生成黏度高、电阻大的氧化物薄膜,凸出处较薄,电阻较小,电流密度比凹处大,这样突出处先被溶解,从而降表面低粗糙度,达到抛光的目的。 2、特点 ①电化学抛光量很小,抛光后的尺寸精度和形状精度可控制在0.01mm以内。 ②电化学抛光效率高,抛光速度不受材料的软硬而影响。 ③工艺简单,操作容易,设备简单,投资小。 ④电化学抛光不能消除原表面的“粗波纹”,对工件表面的基体粗糙度有要求,一般应为Ra1.6以下才好。 二影响电化学抛光质量的因素决定(电镀手册)

1、电解液 电解液的配方和比例要根据加工零件和选用的阴极材料来 2、电流密度 电化学抛光都是在较高的电流密度下进行的,过高时,阳极析出的氧气过多,使电解液近似沸腾,又会影响抛光质量。 3、电解液的温度 一般情况下,温度低,溶解速度低,生产效率就低,此外对电解液应进行搅拌,促使流动,及时排除电解产物,减少温度梯度。 4、抛光时间 抛光的时间不能太长,一般都有一个最佳抛光时间。 5、工件的金相组织状态 愈均匀、致密抛光效果就愈好。非金属成分多抛光效果差。象铸铁就不宜进行电化学抛光。 6、抛光表面的原始粗糙度 一般情况下,原始粗糙度要求在2.5-0.8时,采用电化学抛光才能有较好的效果。 三抛光的方式 1、整体电化学抛光法(图7 -7) 直流电源0-50V,电流密度

电化学原理与方法复习思考题 第一章绪论 1.你认为电化学体系与其它电子导体构成的电路体系的根本区别是什么? 2.简述电极反应的基本历程。 3.三电极体系指的是什么?三电极体系中有那些回路, 在每个回路中是否有电流 流过? 4.电化学反应与普通氧化还原反应的区别是什么? 5.电化学测量过程中一般采用三电极体系,为什么? 6.为什么电流或电流密度可以表示电化学反应的速度? 第二章电极-溶液界面结构 1.出现相间电势的可能原因有哪些?举例说明? 2.解释概念:内电为、外电位、表面电势、电化学势、零电荷电势、 3.金属/溶液相间平衡电势是如何建立的,以Zn|ZnSO4(α =1,水溶液)为例说明。 4.阐明电极|溶液界面双电层电容与紧密层和分散层电容的关系? 5.理想极化电极和理想不极化电极。 6.金属电极中电子在各能级上是如何分布的? 7.画出金属电极带净正电荷或负电荷时“电极/溶液”界面的电势分布曲线。 8.什么是ψ1效应?画出金属电极带净正电荷或负电荷并出现ψ1效应时的“电极/ 溶液”界面的电势分布曲线。 第三章传质过程动力学 1.液相传质过程有哪些,写出它们的作用范围? 2.液相传质过程有无电子转移?当该步骤成为电极过程的控速步骤时,该步骤的 速度如何表示?为什么? 3.当液相传质步骤成为电极过程的控速步骤时,能否应用能斯特方程?如果能应 注意什么?为什么? 4.什么是稳态和非稳态?造成稳态和非稳态的原因是什么?

5.列出理想情况下和实际情况下的稳态扩散过程的电流表达式。 6.解释概念:扩散层的有效厚度、稳态极限扩散电流密度 7.按以下情况列出电化学反应O+ne R在液相传质为控制步骤下的稳态I~?曲 线:反应生成独立相、反应产物可溶、开始反应前O与R均存在且可溶。 8.已知一个电化学反应,如何通过实验证明其是扩散控制过程? 9.液相传质过程为控制步骤时,用恒电位阶跃的暂态动力学关系说明单纯扩散过 程能否建立稳态传质过程。 10.解释液相传质过程为控制步骤时,恒电流阶跃暂态过程中“过渡时间”的概念 及物理意义。 11.对于电化学反应O+ne R,列出静止液层中平面电极上电位阶跃时的暂态电 流表达式。 第四章电化学步骤的动力学 1.当一个电子传递反应的交换电流密度较大时,线性电位扫描为什么会出现电流 峰?在峰电流是否对应与稳态扩散过程中的极限扩散电流? 2.电极过程中的电子传递控制和扩散控制 3.解释概念:极化、过电位、交换电流密度 4.外电流密度(I)与过电位之间(η)的线性关系和半对数关系各在什么条件下出 现?这是否意味着电化学极化有两种截然不同的动力学特征? 5.电极电势以哪两种不同的方式影响电化学反应速度的速度?阐述在上述两种 方式中电极电势如何影响电化学反应的速度? 6.从理论上推导出Tafel关系。 7.在不同的平衡电位下,交换电流密度是否相同?为什么? 8.对于电子传递步骤控制的电极过程,如何确定电极反应的基本动力学参数? 9.为什么说决定电化学极化程度的主要因素是净电流密度与交换电流密度的相 对大小? 10.从所学的电化学动力学方程推导出平衡时电极电势的能斯特方程。 11.当电化学极化和浓差极化共存时,利用I,i?和I d分析造成过电位的主要原因。 12.当电化学极化和浓差极化共存时,如何利用暂态恒电位阶跃法确定电极反应(电

电解抛光,是金属零件在特定条件下地阳极侵蚀.这一过程能改善金属表面地微观几何形状,降低金属表面地显微粗糙程度,从而达到使零件表面光亮地目地. 电解抛光常用于钢、不锈钢、铝、铜等零件或铜、镍等镀层地装饰性精加工,某些工具地表面精加工,或用于制取高度反光地表面以及用来制造金相试片等.资料个人收集整理,勿做商业用途 在不少场合下,电解抛光可以用来代替繁重地机械抛光,尤其是形状比较复杂,用机械方法难以加工地零件.但是,电解抛光不能去除或掩饰深划痕、深麻点等表面缺陷,也不能除去金属中地非金属夹杂物.多相合金中,当有一相不易阳极溶解时,将会影响电解抛光地质量.资料个人收集整理,勿做商业用途 化学抛光,是金属零件在特定条件下地化学浸蚀.在这一浸蚀过程中,金属表面被溶液浸蚀和整平,从而获得了比较光亮地表面.资料个人收集整理,勿做商业用途化学抛光可以用于仪器、铝质反光镜地表面精饰,以及其它零件或镀层地装饰性加工. 同电解抛光比较,化学抛光地优点是:不需外加电源,可以处理形状更为复杂地零件,生产效率高等,但是化学抛光地表面质量,一般略低于电解抛光,溶液地调整和再生也比较困难,往往抛光过程中会析出氧化氮等有害气体.资料个人收集整理,勿做商业用途目前生产上采用地电抛光液主要有: ①硫酸、磷酸、铬酐组成地抛光液; ②硫酸和柠檬酸组成地抛光液; ③硫酸、磷酸、氢氟酸及甘油或类似化合物组成地混合抛光液. 钢铁零件地电化学抛光 ()材料种类地影响钢铁材料地种类很多,对不同地钢材应采用不同地抛光液. ()各种因素地影响磷酸是抛光液地主要成分.它所生成地磷酸盐粘附在阳极表面,在抛光过程中起重要作用.硫酸可以提高抛光速度,但含量不能过高,以免引起腐蚀.铬酐可以提高抛光效果,使表面光亮.资料个人收集整理,勿做商业用途 电流密度对抛光质量有很大影响,对于不同地溶液应采用不同地电流密度,电流密度过低,整平作用差,过高会引起过腐蚀.温度对抛光质量有一定地影响,但不是主要因素.资料个人收集整理,勿做商业用途 ()操作注意事项 ①新配制地溶液应在大阴极面积(阴极面积大于阳极面积几倍)地情况下进行通电处理,使一部分六价铬还原为三价铬.如果在使用过程中三价铬增加过多时,则相反,即在大阳极小阴极地情况下进行通电处理.资料个人收集整理,勿做商业用途 ②经常测定溶液地密度,并及时加水或加热浓缩溶液.溶液中地磷酸、硫酸和铬酐和三价铬地含量应定期分析和调整.资料个人收集整理,勿做商业用途 ③使用过程中由于阳极溶解铁地含量逐渐升高,当铁地含量(按计算)达到~时部分更换,或全部更换溶液.资料个人收集整理,勿做商业用途 ④配制先将磷酸与硫酸混合,铬酐溶解于水,然后把酸地混合液倒人铬酐水溶液中加热".在不断搅拌下慢慢加入明胶(此时反应激烈).反应结束后(大约后)溶液变为均匀地草绿色.资料个人收集整理,勿做商业用途 其他金属地电解抛光 铜及其合金地电解抛光,广泛采用磷酸电解液.铝及铝合金地电解抛光采用磷酸一硫酸一铬酸性地溶液. 铝及铝合金地电解抛光在生产上应用得比较广泛.抛光后地零件如果随即进行短时间地氧化处理,不仅能得到平整光亮地外观还能形成完整地氧化膜,提高耐蚀性,可以长期保持其表面光泽.资料个人收集整理,勿做商业用途