第27卷第4期2010年4月

机 电 工 程

Journal o fM echan ica l&E l ectrical Eng i nee ri ng V o.l 27N o .4Apr .2010

收稿日期:2009-09-14

作者简介:刘素红(1985-),女,山东菏泽人,主要从事有限元分析方面的研究.E m ai:l li uhong5968@126.co m

一种客车车架结构的有限元分析

刘素红,李 芳

(浙江工业大学机械工程学院,浙江杭州310014)

摘要:为了得到某种客车车架的静态和动态特性,运用有限元软件建立了该种车架的模型,并对该车型车架进行了静力学分析及模态分析,从而得到了车架的变形、应力分布及其固有频率和振型。据此,提出了几种该种车架机构上的改进方案。研究分析结果表明,该方法为进一步改善该车架的结构提供参考。关键词:车架;有限元;静力学分析;模态分析中图分类号:U 463.32 文献标识码:A

文章编号:1001-4551(2010)04-0020-04

Fi nite ele m ent analysis of t he struct ure of a bus fra m e

L IU Su hong,L I Fang

(C ollege o fM echan i c al Eng i n eer i n g ,Zhejiang Un iversity of Techno logy ,H angzhou 310014,Ch i n a)

Abstrac t :A i m ing a t getting the static and dynam ic character i sti cs o f a bus fra m e ,t he m ode lw as firstly i nvesti gated by t he m eans o f finite e l em ent soft w are .T he fra m e s d i sp l acement distr i bution and stress d i str i bution and the i nherent frequencies and v i brati on m odes w ere reported after being analyzed .Based on t hese ,so m e i m prove m ents we re propo sed .T he ana l ysis resu lts show t hat it can prov i de the reference of opti m i zing t he fra m e s struc t ure .

K ey word s :fra m e ;fi n i te ele m ent ;static ana l y si s ;moda l analysis

0 引 言

车架是汽车的骨架。它处于车身和车桥之间,也是乘员、车身、水箱、发动机、变速器和离合器等的承载体。车架静态和动态性能的好坏不但影响到乘员的舒适性、整车的振动特性,还直接影响到汽车的行驶安全性(车架的损坏往往会引起重大事故)。此外对车架性能分析还为汽车车架的结构优化设计提供了参考

[1]

。因此,对车架的静力学分析和模态分析具有重要的指导意义。

车架所承受的载荷可以分为静载荷和动载荷两

类。静载荷是车辆在静止时所承受的载荷,主要是静弯曲应力。它是由安装在车架上的发动机、变速器、离合器等总成和部件的重量,乘客或是所载货物的重量,车架自身重量等引起的。动载荷是车辆在行驶过程中车架承受的载荷,主要包括: 动弯曲应力,一般此应

力是静弯曲压力的3~4倍[2]

; 扭转力,当车辆在崎

岖路面上行驶时,如果左右车轮不在同一平面内(如一侧车轮在凸台上或是陷入凹坑),车架就会受扭转力。

基于此,本研究运用有限元软件对某客车车架进行建模,并进行有限元分析。

1 车架有限元模型的建立

分析车架的结构可知,车架大部分结构属于薄板或薄壳。建立有限元模型可以选用she ll 单元或是bea m 单元。但是由于bea m 单元不能很好地反映车架纵梁和边梁连接处的应力变化,所以选用shell 单元进行建模分析。

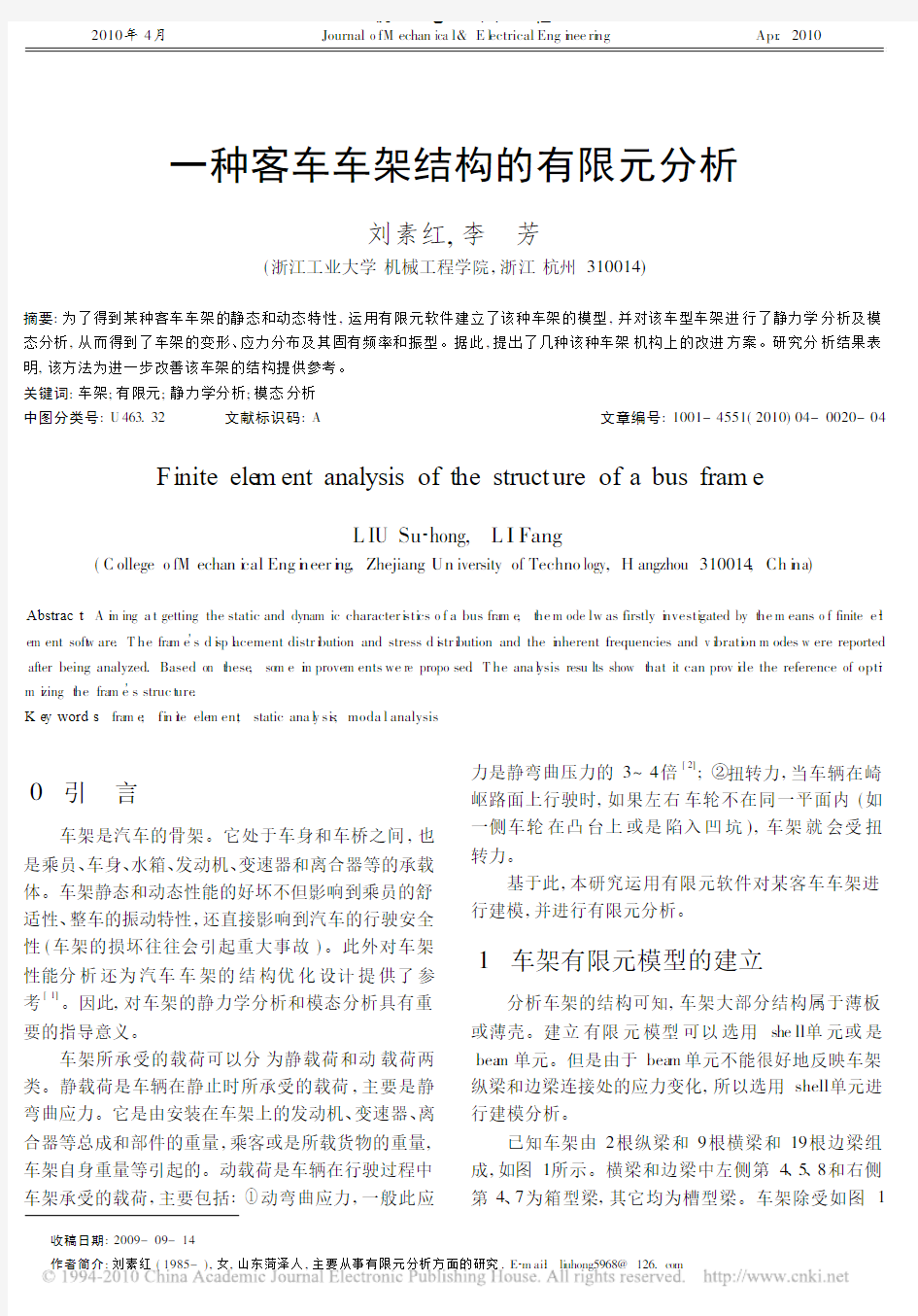

已知车架由2根纵梁和9根横梁和19根边梁组成,如图1所示。横梁和边梁中左侧第4、5、8和右侧第4、7为箱型梁,其它均为槽型梁。车架除受如图1

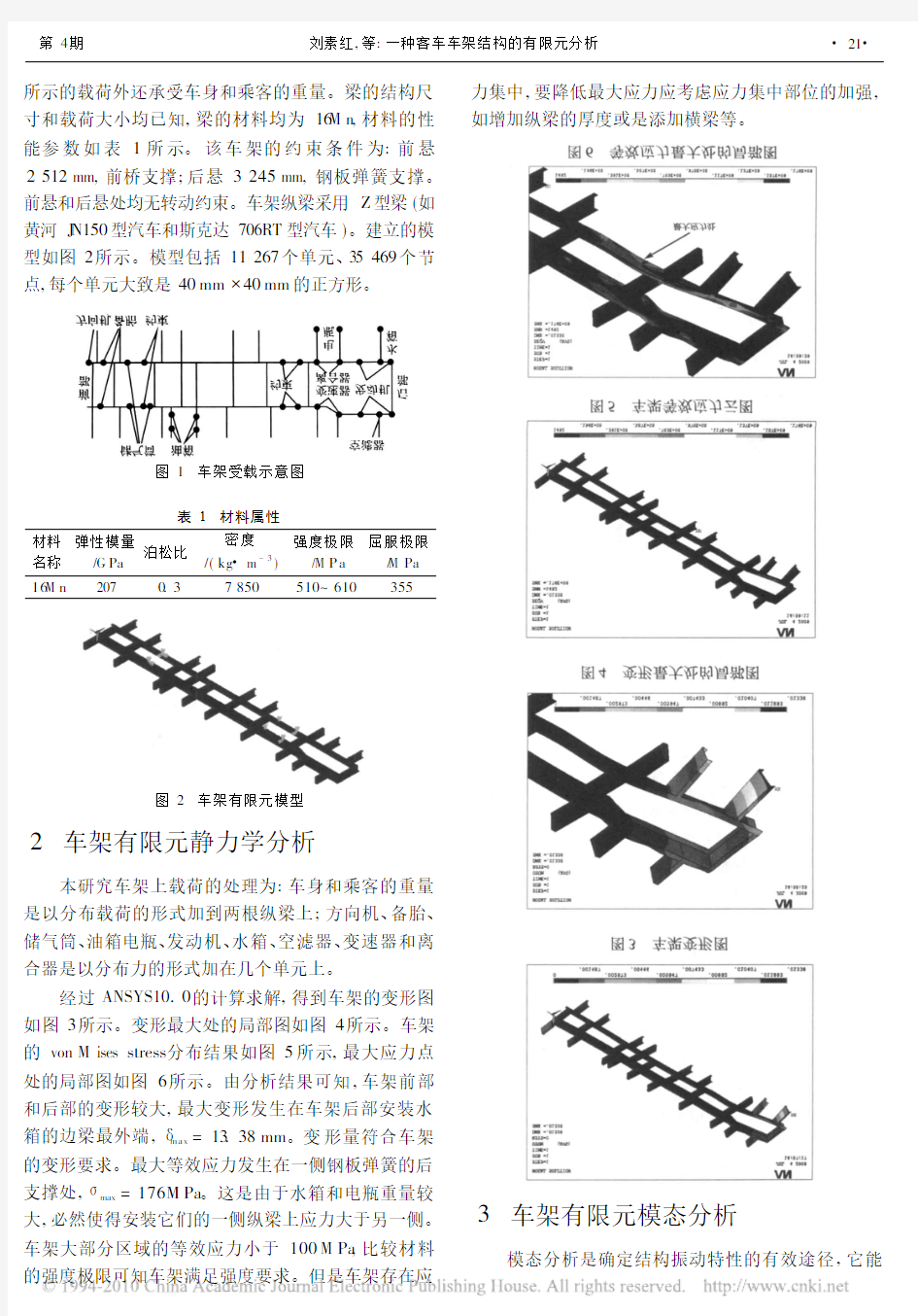

所示的载荷外还承受车身和乘客的重量。梁的结构尺寸和载荷大小均已知,梁的材料均为16M n,材料的性能参数如表1所示。该车架的约束条件为:前悬2512mm,前桥支撑;后悬3245mm,钢板弹簧支撑。前悬和后悬处均无转动约束。车架纵梁采用Z 型梁(如黄河J N150型汽车和斯克达706RT 型汽车)。建立的模型如图2所示。模型包括11267个单元、35469个节点,每个单元大致是40mm !40mm

的正方形。

图1 车架受载示意图表1 材料属性

材料名称弹性模量

/G Pa 泊松比

密度/(kg ?m -3

)强度极限/M P a 屈服极限

/M Pa 16M n

207

0.3

7850

510~610

355

图2 车架有限元模型

2 车架有限元静力学分析

本研究车架上载荷的处理为:车身和乘客的重量是以分布载荷的形式加到两根纵梁上;方向机、备胎、储气筒、油箱电瓶、发动机、水箱、空滤器、变速器和离合器是以分布力的形式加在几个单元上。

经过ANSYS10.0的计算求解,得到车架的变形图如图3所示。变形最大处的局部图如图4所示。车架的von M ises stress 分布结果如图5所示,最大应力点处的局部图如图6所示。由分析结果可知,车架前部和后部的变形较大,最大变形发生在车架后部安装水箱的边梁最外端, max =13.38mm 。变形量符合车架的变形要求。最大等效应力发生在一侧钢板弹簧的后支撑处, max =176M Pa 。这是由于水箱和电瓶重量较大,必然使得安装它们的一侧纵梁上应力大于另一侧。车架大部分区域的等效应力小于100M Pa ,比较材料

的强度极限可知车架满足强度要求。但是车架存在应

力集中,要降低最大应力应考虑应力集中部位的加强,如增加纵梁的厚度或是添加横梁等。

3 车架有限元模态分析

模态分析是确定结构振动特性的有效途径,它能

?

21?第4期刘素红,等:一种客车车架结构的有限元分析

确定结构的固有频率和振型,从而评价现有结构系统的动态特性或在新产品设计中进行结构动态特性的预估和优化设计或诊断及预报结构系统的故障等

[3 7]

。

模态可以分为自由模态、安装模态和运行模态。自由模态分析是指对模型不加任何约束时的模态分析;安装模态分析是指模型在安装后(含有一些位置的约束)的模态分析;而运行模态分析是考虑结构的某个实际运动状态下的模态分析。由于车架的运行状态复杂,无法精确考虑其实际运动中的模态,本研究进行了安装模态分析。

在ANSYS 软件中本研究采用分块提取模态的方法(B lock Lanczos 法)进行模态求解。由于车架低阶模态对其动态特性影响较大,所以笔者分析了车架前8阶模态。各阶频率、幅值如表2所示,振型如图7~图14所示。

表2 车架前8阶振动频率及幅值

阶数频率/H z 幅值/mm 阶数频率/H z 幅值/mm 18.528137.671514.995150.372211.446194.153616.742267.203313.566127.919719.554185.8884

13.623

142.517

8

24.134

117.199

分析结果显示该车架的动态特性为:车架整体上振动刚度低、变形较大,各振型的固有频率较低;最大变形处大都在车架的前部和后部,应采取措施降低前后部位的变形。尤其是第6阶振型(后部一阶扭转)的幅值相对偏大,这是由于后部扭转刚度偏低。可以

?22?机 电 工 程第27卷

采用在后部添加横梁的方法改善。

车辆在怠速时的激励主要来自发动机的激励。发动机的激励频率可按下式计算[8 12]:

f=2zn 60

式中 z、n及#发动机的缸数(6缸)、怠速转速(一般600r/m in)和冲程数(4冲程)。

据此计算,该车发动机的爆发频率为30H z。

车辆在正常行驶时所受激励包括路面激励、发动机激励、车轮不平衡激励及传动轴激励。城市道路激励频率一般小于3H z。随着制造和安装水平的提高,车轮不平衡激励一般小于5H z。城市公交车速在40km/h~70km/h时,传动轴激励在30H z以上。

通过比较可知该客车在怠速和正常行驶时不会发生过度振动和噪声。

在此,本研究提出了3种减小车架变形和应力及改善其动态特性的方案: 车架后部增加横梁;改变后轴所支撑的纵梁段厚度,使其由5mm变为6mm;?适当增大发动机支撑面积。各方案的分析结果如表3所示。

综合以上分析可知,方案1不但对车架的振动频率影响较大,而且也改变了其各阶振型。这是由于车架的振动与其空间结构密切相关。由于方案1改变了车架的结构,所以相对另外两种方案而言,车架的动态特性改变较大。由方案3的结果可知,适当增加载荷接触面积可以降低最大位移及应力,但对其动态性能影响不大。

表3 各改进方案的分析结果

方案123最大位移/mm8.73413.16411.15

最大应力/M Pa184176151频率最大变化量/(%)11.951

4 结束语

本研究运用shell93单元自下而上建立有限元模型。对其进行静力学分析后,得出了车架的位移分布及应力分布,并分析了最大应力和最大位移产生原因;同时也校核了该车架的强度和刚度,并对模型进行了模态分析,求得了车架前8阶的固有频率和振型。针对车架静力学和动态特性本研究提出了3种降低车架变形和应力及改善其动态特性的方案,其结果显示改变车架结构对其动态特性影响较大,增加载荷接触面积可以降低最大位移及应力,但对其动态性能影响不大。

参考文献(R eferences):

[1] 鄢 月.客车车架的优化设计[D].锦州:辽宁工业大学

汽车与交通工程学院,2008.

[2] 吴君希.汽车车架的修理[M].北京:人民交通出版社,

1980:27-30.

[3] 梁 冠.轻型客车车架模态分析[J].内江科技,2008,29

(2):116.

[4] 廖 君,杜里平,王冯良,等.基于O pti Struct的电动轿车

副车架的结构优化[J].机电工程,2008,25(5):42-44.

[5] 杨 涛.基于AN S Y S的专用车车架模态分析[D].武汉:

武汉理工大学汽车工程学院,2008.

[6] 张盛兰,严 飞.基于H yper W orks的车架模态分析[J].

机械设计与制造,2005(4):10-11.

[7] 杜文学,俞德津.基于有限元理论的重型半挂车架模态分

析[J].专用汽车,2007(8):33-36.

[8] 冯国胜.汽车车架动特性分析及应用[J].汽车技术,1994

(8):9-12.

[9] 张先刚,朱 平,韩 旭.摩托车车架的动态特性分析及

减振优化研究[J].中国机械工程,2005,16(12):1114-

1117.

[10] 王虎奇.有限元分限中求解装载机前车架载荷的研究

[J].机械,2008,35(2):6-8.

[11] 王忠全,刘小兵,刘德民.基地ANSY S的W C5型防爆胶

轮车车架的力学分析[J].机械,2008,35(5):32-34. [12] 邓小雷,周兆忠,汪建平.工程塑料齿轮疲劳寿命有限元

分析[J].轻工机械,2008(6):44-47.

[编辑:柴福莉]

?

23

?

第4期刘素红,等:一种客车车架结构的有限元分析

1前言 车架是汽车的主要部件。深人解车架的承载特性是车架结构设计改进和优化的基础。过去汽车设计多用样车作参考,这种方法不仅费用大,试制周于精确解。因此,正确建立结构的力学模型,是分析期长,而且也不可能对多种方案进行评价。现代车架设计已发展到包括有限元法、优化、动态设计等在内的计算机分析、预测和模拟阶段。计算机技术与现代电子测试技术相结合已成为汽车车架研究中十分行之有效的方法。实践证明,有限元法是一种有效的数值计算方法,利用有限元法计算得到的结构位移场、应力场和低阶振动频率可作为结构设计的原始判据或作为结构改进设计的基础。 2车架的静态分析 2.1力学模型的选择 有限元分析的基本思想,是用一组离散化的单元组集,来代替连续体机构进行分析,这种单元组集体称之为结构的力学模型;如果已知各个单元体的力和位移(单元的刚度特性),只需根据节点的变形连续条件与节点的平衡条件,来推导集成结构的特性并研究其性能。有限元的特点是始终以矩阵形式来作为数学表达式,便于程序设计,大量工作是由电子计算机来完成,只要计算机容量足够,单元的剖分可以是任意的,对于任何复杂的几何形状,多样化的载荷和任意的边界条件都能适应。然而,由于有限元是一种数值分析方法,计算结果是近似解,其精度主要取决于离散化误差。如果结构离散化恰当,单元位移函数选取合理,随着单元逐步缩小,近似解将收敛于精确解。因此,正确建立结构的力学模型,是分析工作的第一步目前采用有限元分析模型一般有如下两种:梁单元模型和组合模型等。梁单元模型是将车架结构简化为由一组两节点的梁单元组成的框架结构,以梁单元的截面特性来反映车架的实际结构特性。其优点是:划分的单元数目和节点数目少,计算速度快而且模型前处理工作量不大,适合初选方案。其缺点是:无法仔细分析车架应力集中问题,因而不能为车架纵、横梁连接方案提供实用的帮助。组合单元模型则是既采用梁单元也采用板壳单元进行离散。在实际工程运用中,由于车架是由一系列薄壁件组成的结构,且形状复杂,宜离散为许多板壳单元的组集,其缺点是前处理工作量大,计算时间长,然而随着计算机技术的不断发展,这个问题已得到了较好的解决,而且由于有大型有限元软件支撑,巨大的前处理工作量绝大部分可由计算机完成,也不是制约板壳元模型实际运用的困难了。这种模型使得对车架的分析计算更为精确,能为车架设计提供更为有利的帮助。 2.2车架的计算方法 汽车车架的主要结构形式为边梁式车架,货车车架纵梁截面多为槽形,横梁截面可为槽

目录 一结构简介 (1) 二计算载荷工况 (2) 三有限元模型 (5) 四静强度分析结果 (10)

一、结构简介 本次作业以某转向架构架为几何模型,进行静强度分析,下图为本次计算针对的某型转向架几何模型,结构上由侧架、摇枕、转臂座、齿轮箱吊挂、轴箱吊挂、一系减震器座等组成。整个计算主要分为网格划分和静强度计算两个过程。 图1 某型转向架几何模型(a) 图2 某型转向架几何模型(b) 二、计算载荷工况

根据要求,对转向架采取如下的加载方式: 1、约束 图3 约束要求 如下的局部视图中圈出处即为所加的约束之一; 图4 模型中所加约束之一 在此点出建立Z 方向的 位移约束 在此点出建立X 、Z 方 向的位移约束 在此点出建立X 、Y 、Z 方向的位 移约束 在此点出建立Y 、Z 方 向的位移约束

2、载荷 图5 受力要求 模型中加载作用力的局部视图如下(注:图中坐标系中红色为X 轴,绿色为Y 轴,蓝色为Z 轴); 图6 Z 轴正向26.2kN 的力 在此处加26.2KN 的力,力的方向为Z 轴负方向 在此处加26.2KN 的力,力的方向为Z 轴正方向 在此处加45.6KN 的力,力的方向为X 轴正方向中心销半圆内部分(Z 方向距上盖板80mm,距下盖板131mm ,X 方向距离圆心7mm )

图7 Z轴负向26.2kN的力 图8 中心处加载X轴正向45.6kN的力计算工况如下表1所示 表1 工况 工况 横向 (X向) 纵向 (Y 向) 垂向 (Z向) 1 -- -- +

整个模型由两类网格组成:构架采用壳网格单元建立模型,转臂座构件采用六面体网格建立模型;其中壳网格单元以四边形网格为主。有限元模型重量为1422.015kg,结点总数为81382,单元总数为74991。有限元模型如图9~12所示。 图9 壳单元模型(1/4模型) 图10 转臂座实体网格模型

本科生毕业设计(论文)开题报告(含文献综述) ( 2015 届) 题目:汽车车架的有限元结构分析 学生姓名胡远鹏 学号 201102120418 专业班级交通112 学院名称工程学院 指导教师刘达列 2014年 12 月18 日

1 选题的依据及意义 车架作为汽车的承载基体,安装着发动机、传动系、转向系、悬架、驾驶室、货厢等有关部件和总成,承受着传递给它的各种力和力矩。车架工作状态比较复杂,无法用简单的数学方法对其进行准确的分析计算,而采用有限元方法可以对车架的静动态特性进行较为准确的分析,从而使车架设计从经验设计进入到科学设计阶段。汽车工业属于高技术产品,要生产出技术可靠,性能优越的汽车,不应用好的软件进行辅助设计是无法实现的。在汽车结构设计中采用有限元结构强度分析,可以解决以往很多无法解决的问题。 实际工程结构都是复杂的超静定结构,有限元法的基本思想是将一个复杂的结构拆分成“有限”个“单元”,对这些单元分别进行分析,建立其位移内力的关系,将变分原理为工具,将微分方程化为代数方程,再将单元组装成结构,形成整体结构的刚度方程。采用有限元分析方法将一个复杂的分析过程转变成可以解决的多个步骤,为汽车的发展,提高汽车性能,节约汽车研究成本各方面起到了很大的作用。 对汽车车架结构的分析我将采用ANSYS软件,ANSYS是全世界范围内最知名,功能最丰富,使用最多的有限元显示求解程序。其在高速碰撞模拟,乘客的安全性分析,零件制造,机械部件的运动分析等方面都有应用领域。 2 国内外研究现状及发展趋势 2.1 国内 随着我们经济的高速发展,全球化进程的不断加快,汽车是保证和促进发展的一个重要工具。汽车车架作为重型载货汽车的载体,支撑这发动机、离合器、变速器、转向器、驾驶室和箱货等所有车架上的重物,并且使用条件恶劣,情况复杂,因此车架需要足够的强度,刚度,可靠性和寿命。 有限元法已成为现代汽车设计的重要工具之一,与传统设计方法相比,它的优势在于提高汽车产品的质量,降低汽车开发和生产制造成本,提高汽车产品在市场上的竞争力。 到了上世纪80年代初,国际上较大的结构分析通用有限元程序发展到几百种,其中著名的有NASTRAN,ASKA,MARC,GTSTRUD,SAP,ADINA,ANSYS等。ANSYS是由美国ANSYS公司开发的融结构、热、流体、电磁、声学于一体的大姓通用有限元分析软件。该软件90年代开始

重型运输车车架的动力学分析 摘要:本文采用有限元方法对重型运输车车架进行了动力学分析。通过对改变车架纵梁厚度、横梁壁厚、横梁外径和局部加强的分析计算,研究了车架结构与其固有频率及其振型的关系,为解决车架结构的动力学问题和结构的改进提供了一定的依据。 关键词:有限元方法,车架,固有频率,动力学分析 1 引言 车辆是运输机械,其工作过程总是受到随时间变化的载荷作用。当动载荷很小时,可忽略不计,只需进行静态分析。若所受动载荷较大,或者虽然不大但作用力的频率与结构的某一固有频率接近时,都可能引起结构共振,从而引起很高的动应力,造成强度破坏或产生不允许的变形,破坏车辆的性能,因此必须对车辆的结构进行动态分析。以往,研究车辆的振动是在样车研制出来以后,测量车辆在各种路面及车速下的加速度和振动频率,这种方法显然存在一定的设计风险。因此有必要针对其结构形式和结构特点,用动态分析的方法求出整车的动态特性模型及参数,并通过已有的试验结果予以验证,从而预估车辆的动态特性响应。本文应用有限元方法对运输车的车架进行动力学分析,分析采用先进的有限元分析软件ANSYS完成。 2 有限元模型的建立 以往车架结构的有限元分析大多采用梁单元模型,其优点在于建模简单、单元数目少、计算速度快,适合于对结构的初选方案进行分析对比。但将梁单元用于整车的结构分析时,存在下列问题: ①无法解决应力集中问题,尤其是在纵梁与横梁连接处的应力集中,这是由于梁单元在离散车架结构时,将纵梁与横梁连接处处理为一个节点,不能真实反映车架纵梁与横梁连接处的几何形状。 ②对于复杂的梁,其截面特性无法确定,因此计算精度差。 该运输车的底盘采用双横臂双扭杆独立悬架(带液力减振器)、宽断面越野低压可充放气轮胎、大断面Z型底盘大梁(两根大梁间用数根管状横梁相连),底盘自重大、整车载荷分布均匀。根据这一结构,车架模型中大梁与横梁支座采用三维壳单元SHELL63,扭杆和横臂等采用梁单元BEAM4,横梁采用管单元PIPE16。此外,由于整个车架的结构复杂,在建立模型时根据具体结构情况进行了以下简化: ①略去承受载荷比较小、对结构变形影响很小的部件,如储气筒等。 ②对部分部件进行简化,如悬挂支座和扭杆固定端支座由于结构复杂,对其采用板单元进行简化。 ③将一些节点的自由度进行耦合,如将横梁支座与大量的螺栓连接处的自由度进行耦合。 ④把发动机、液力变矩器、变速箱等部件简化为其支点上的集中质量与转动惯量。 经过以上简化处理,建立有限元结构模型如图1所示。

第30卷 第2期 2008年2月 武 汉 理 工 大 学 学 报 JOURNA L OF WUH AN UNIVER SIT Y OF TE CHN O LOG Y Vol.30 No.2 Feb.2008 一种轻型货车车架有限元分析与优化 叶 勤1,邓亚东1,王 彦2,谭 伟2 (1.武汉理工大学汽车工程学院,武汉430070;2.东风汽车股份有限公司,武汉430056) 摘 要: 车架作为整车的一个重要部件,对其进行结构分析与研究具有重要意义,而悬架机构以及连接部件的模拟是建立有限元模型的关键步骤。介绍了以组合单元建立货车车架有限元模型的方法,运用有限元法计算分析车架在典型工况下的应力水平和分布情况,在此基础上对车架进行优化设计,并提出了车架的改进意见。关键词: 车架; 有限元分析; 优化中图分类号: U 436.32 文献标识码: A 文章编号:167124431(2008)022******* Finite E lement A nalysis and Optimization of a Light V ehicle F rame Y E Qin 1,DEN G Ya 2dong 1,WA N G Yan 2,T A N Wei 2 (1.School of Autom otive Engineering ,Wuhan University of T echnology ,Wuhan 430070,China ; 2.Dong feng Autom obile C o Ltd ,Wuhan 430056,China ) Abstract : Frame is the key of vehicles ,s o it is important to analyze and study its structure ,above all ,the simulation of suspension and connecting parts is an important step during the m odel built 2up period.A finite element m odel was established for the frame of light truck based on composite elements ,which was used to analyze the stress level and distribution on the frame in typical conditions.Under the guidance of the analyzed results ,the design of the frame was optimized and the suggestions to design improvement were presented.K ey w ords : vehicle frame ; finite element analysis ; optimization 收稿日期:2007209218.作者简介:叶 勤(19822),男,硕士生.E 2mail :a010301@https://www.doczj.com/doc/733905010.html, 车架作为汽车的承载基体,安装着发动机、传动系、行驶系、货厢等簧上质量的有关机件,承受着传递给它的各种力和力矩。车架工作状态比较复杂,无法用简单的数学方法对其各部分的应力状态进行准确的分析计算,而采用有限元方法可以对车架的静动态特性进行较为准确的分析,从而使车架设计从经验设计进入到科学设计阶段。作者运用有限元方法对某货车车架进行强度、刚度分析,并根据分析结果,进行优化设计,提出了改进意见。 1 车架的有限元模型 该车架为边梁式,即车架由2根位于两边的纵梁和7根横梁组成,用铆接方式将纵梁和横梁连接成坚固的刚性结构。以往采用的车架有限元分析模型一般为梁单元模型。梁单元模型是将车架结构简化为由一组梁单元组成的框架结构,以梁单元的截面特性来反映车架的实际结构特性。此法无法详细分析车架应力集中问题,不能很好地模拟车架纵、横梁的连接状况。在实际工程中,车架是由一系列薄壁件组成,且形状复杂,应利用板壳单元进行离散处理。这种模型可以使分析结果更准确。1.1 部件连接及相互作用的模拟 车架纵、横梁多采用铆钉和螺栓连接。以点对点或节点耦合的方式建立铆接单元夸大了连接部位铆钉处的局部应力特征。实际在铆接预紧力作用下,铆钉孔周向的点大致与铆钉点的位移相协调,因此,可以采用梁

以ANSYS软件为分析工具对从国外引进的某重型车的车架进行了有限元分析、模态分析和以路面谱为输入的随机振动分析,通过用壳单元离散车架及MPC单元模拟铆打传力建立计算模型,研究该车架静、动态性能,了解该车架的优缺点。 车架是汽车的重要组成部分,在汽车整车设计中占据着重要位置,车架结构设计历来为广大汽车厂商所重视。本文以某汽车公司从欧洲引进的某重型车车架为研究对象,对该车架结构的动、静态特性进行分析计算,消化、吸收欧洲的先进技术并在此基础上进行自主创新设计。分析手段主要是通过建立正确的有限元分析模型,对车架进行典型工况的静态分析、模态分析和路面不平度引起的随机振动分析,以此了解车架的静态和动态特性,了解该车架的优越性能及其不足之处,为新车架的改型设计提供依据。 1 有限元分析模型的建立 该车架为边梁式,由两根位于两边的纵梁和若干根横梁组成,用铆接或焊接方式将纵梁和横梁联接成坚固的刚性结构,纵梁上有鞍座,其结构如图1 所示。由于车架是由一系列薄壁件组成,有限元模型采用壳单元离散能详细分析车架应力集中问题,可以真实反映车架纵、横梁联接情况,是目前常采用的一种模型。该车架是多层结构,纵梁断面为槽形,各层间用螺栓或铆钉联接,这种结构与具有连续横截面的车架不同,其力的传递是不连续的。 该车架长7m,宽约0.9 m,包括双层纵梁、横梁、外包梁、背靠梁、鞍座、飞机板、铸铁加强板、发动机安装板、三角支撑板和后轴等部分。考虑到车架几何模型的复杂性,可在三维CAD软件UG里建立车架的面模型,导人到Hypermesh软件中进行网格划分等前置处理,然后提交到ANSYS解算。车架各层之间的铆钉联接,可以用Hypermesh-connectors中的bar单元来模拟铆钉联接,对应的是ANSYS的MPC单元,因车架各层间既有拉压应力,又有剪应力,故MPC 的类型应选择Rigid Beam方式。由于该车是多轴车,为超静定结构,为了得到车架结构的真实应力分布,必须考虑悬挂系统的变形情况。整个车架结构应力分析的有限元模型由车架有限元模型和悬挂系统等效有限元模型组成,其中纵横梁、加强板等为薄壁结构,以壳单元shell63离散;钢板弹簧、轮胎以弹簧单元模拟;前悬弹赞的模型为在每边纵梁上采用2个弹簧单元,每个弹簧单元通过MPC 与车架联接,后悬弹簧的模型为在每边纵梁上采用1个弹簧单元与车架后轴联接。离散后,壳单元总数为46 770个,MPC单元为1 338个,材料为欧洲高强度材料,屈服极限500 MPa,杨氏模量为200GPa,泊松比0.3。

[1] 曲昌荣, 郝玉莲,戚洪涛. 汽车车架有限元分析[J].轻型汽车技术,2007,12:54~56 [2] 石常青,丁厚明, 杨胜梅. 货车车架的有限元分析及车厢对其性能的影响[J].汽车技术,2004 ,4:5~8 [3] 郭立群, 潘淑华. 中重型汽车车架结构强度有限元建模与分析方法研究[J].汽车技术,2008,6:4~7 [4] 尹辉俊, 韦志林, 黄昶春等. 面向设计的微型车车架强度分析[M].机械设计,2008,1:62~64+67 [5]历辉,李万琼.货车车架的等效载荷简化[J].汽车工程,1994,5:310~314 [6] 黄金陵.有限元法应用于汽车车架结构分析中的几个问题[J].吉林大学学报,1980,1:76~81+83~88 [7] 于学兵, 许先锋..BJ2027型皮卡车车架的有限元分析[D].大连理工大学,2004,2(17) [8] 张勇, 张力等.重型车车架组合结构的有限元分析[J].机械与电子,2005,2:16~18 [9] 张云, 詹隽青等.基于ANSYS的整装整卸挂车车架有限元分析[D].军事交通学院学报,2007,2:39~42 [10] 尹辉俊, 韦志林, 沈光烈. 货车车架的有限元分析[M].机械设计,2005,11:26~28 [11] 李志勋.LT3242重型自卸车车架结构有限元分析[D].农业机械化工程,2009,2(20). [12] 李德信, 吕江涛, 应锦春.SX360自卸车车架异常断裂原因分析[J].汽车工程,2002,4:348~352 [13] 陈铭年, 庄继德.汽车车架计算方法和结构优化变量综述[J].汽车工程,1996,5:285~289+300 [14] 黄金陵.汽车车架结构元件参数的优选[J].汽车技术,1984,1:17~25 [15] M. Barbato and J.P. Conte.Finite element response sensitivity analysis: a comparison between force-based and displacement-based frame element models [J].2005,4(8):1479~1512 [16] M.H. El Haddad.Finite element analysis of infilled frames considering cracking and separation phenomena [D]2003,2

EQ1075G车架有限元分析 An FEM Analysis of the EQ1075G Frame 蒋光福刘永超耿广锐李智勇刘道勇 (东风汽车公司技术中心) 摘要: 本文对EQ1075G车架进行自由模态和静态应力有限元分析,针对分析结果给出了改进设计建议方案。 主题词:汽车车架模态应力优化设计有限元分析 Abstract This paper has introduced mode and stress FEM analysis for the EQ1075G frame and has put forward improved design structure on this analyzed resolution. Keywords: Automobile Frame Mode Stress Optimization design FEM analysis 一、前言 根据EQ1075G车架产品开发的需要,本文对车架原设计方案进行有限元模态和应力分析,并根据分析结果,提出了改进设计建议方案;同时,对该改进设计建议方案也进行了有限元模态和应力分析,并作出了相应的评价。 二、结构模型化 由于该车架主要是板材结构,因此模型化时主要采用板单元;车架上所有的铆钉连接用梁单元和刚性单元模拟;钢板弹簧用弹簧单元模拟;车架有限元模型如图1所示。 车架有限元模型规模:节点84900个,单元81318个,其中板单元81062个,弹簧元12个,梁单元24个。

图1 车架有限元分析模型 三、计算参数 钢板弹簧的刚度系数: =86.926N/mm 前钢板弹簧的垂直刚度系数:C 前 后钢板弹簧的主簧的垂直刚度系数:C =92.904N/mm 后主 后钢板弹簧的副簧的垂直刚度系数:C =115.15N/mm 后副 EQ1075G车架采用特高强度热轧冷成型钢Domex 700MC材料,该材料的物理性能为:弹性模量E=210000N/mm2,泊松比μ=0.3;该材料的机械性能为:最小屈服强度是700000KPa,最小抗拉强度是750000KPa,最大抗拉强度是950000KPa.。 本文应力分析时,取动荷系数为1.0。 四、边界条件 本文分析车架应力时,施加了作用于车架上的所有载荷,其中重力包括动力总成5855.5N,油箱及托架1117.2N,水箱及中冷器588N,驾驶室及乘员5880N,蓄电池及其框架686N,贮气筒及其框架980N,车厢9310N以及载荷39200N。 本文分析了三种工况下的车架应力分析规律及其最大应力值,各工况定义如下: 工况1:弯曲工况,汽车满载(4000kg)匀速行驶在水平路面上,只约束前后车轮竖直方向的位移。 工况2:扭转工况,汽车满载(4000kg)匀速行驶在有凸台的路面上,一

基于ANSYS的自行车车架结构有限元分析 摘要:采用有限元分析软件ANSYS对自行车车架的两种不同结构进行分析,并确定结构合理的类型,并 对其进行改进优化,并用ANSYS进行验证。 关键词:自行车;车架;结构;ANSYS Finite element analysis for bicycle frame based on ANSYS WANG Shunmin (Faculty of Automotive engineering,WHUT,wuhan 430070,china) Abstract:Using the finite element analysis software ANSYS to analyze two different structure of the bicycle frame, and determine the reasonable one, and according to the analysis results,the sharp optimization was accomplished, with ANSYS for verification. Key words:bicycle;frame;structure;optimization 自行车从诞生到现在已经有200多年的历史,因为其具有结构简单、售价低廉、自重轻、维护容易、不需能源、无污染、无噪声、使用方便灵活等优点而独具特色。随着全球现代化的发展,交通拥堵、空气污染、油价上涨等问题日益严重,自行车作为传统的交通工具,在人们的生活中仍然具有举足轻重的地位。 自行车在日常生活中使用广泛,而自行车车架作为自行车上面主要的承受道路复杂载荷的作用的部分,对其进行结构的强度和刚度分析在自行车的设计分析中占有很大比重。由于自行车受力比较复杂,传统的经验设计有很多的盲目性,不能定量的分析结构强度,很容易造成车架的结构设计不合理以致出现过分的应力集中。采用有限元分析软件ANSYS对自行车车架进行分析,可以在设计初期发现不合力的结构以及可能存在的缺陷。目前市面上最常见的两种车架结构形式如下图1、2所示,分别为“四边形+三角形”和“两三角形”结构的形式,本文通过对这两种车架结构进行分析,确定其中结构合理者,并对其进行改进和优化。 1.自行车车架的有限元模型的建立, 1.1车架线框和实体模型的建立 建立准确、可靠的自行车车架模型是进行有限元分析最重要的步骤之一,首先对自行车的尺寸数据进行测量,本文主要通过对图片尺寸进行测量,然后乘以相应的比例关系,得到实际车架的数据。本文通过CATIA软件强大的测量功能分别得到两个车架的坐标数据。主要得到车架关键点的坐标数据,包括前叉部位、把手、车座、后轮轴部位、脚蹬等部位,以及梁连接点位置,一共包括14个点的坐标值。在ANSYS中进行建模,根据所测得的数据建立模型,得到两个车架结构线框模型分别如图3、4。在建模过程中选择梁单元beam4,指定材料的弹性模量为2.11E11Pa,泊松比为0.3。梁选择圆管类型,内外径分别根据自行车实际尺寸进行设置。 1.2 划分网格,设置单元大小为0.005m,对整个模型进行划分。 1.3 施加边界条件,自行车在实际的使用过程中,道路和行驶状况差异很大,受力等边界条

基于Hypermesh的客车车身有限元分析 沈兵,靳春宁,胡平 大连理工大学汽车工程学院,大连(116024) E-mail:279987329@https://www.doczj.com/doc/733905010.html, 摘要:有限元方法和理论对现代车身设计具有重要的实际意义。综合现有的建模方案,提出了用壳单元建立有限元模型的方法;针对三种工况,应用有限元软件Hypermesh对模型进行后处理,找出了应力、位移分布情况;对轻量化设计提供了可靠的依据。 关键词:客车车身;壳单元;有限元分析 中图分类号TG404;TH114;TB115 1. 引言 当前国内对客车车身的有限元建模方法大致有三种,即采用梁单元、壳单元和体单元。采用梁单元可使计算量大大降低,但由于简化太多,导致一些关键受力截面无法正确表达,使得可信度不高,很难起到指导作用。采用体单元构建的客车骨架跟现实情况很接近,但建模时间太长,不宜采用。而壳单元弥补了梁单元与体单元的不足,是比较理想的建模方法。本文正是采用壳单元构建了客车车身模型,并按照实际使用条件进行车载负荷计算,对车体进行结构分析。 2.模型的建立 目前UG具有强大的曲面造型功能,在航空和汽车行业应用非常广泛;而Hypermesh 是世界上领先的有限元前后处理软件,它与UG等许多软件都有良好的接口。本文采用UG 对客车车身进行何造型设计,然后在Hypermesh中进行网格划分以及前后处理工作。 车架的实际工况复杂多变,建立有限元模型时对CAD模型的简化是十分必要的。其原则是:最大限度地保留零件的主要力学特征;将小面合并成大面,并且相邻面应共用一条轮廓线,以保证各个面上划分出来的网格在边界处是共用节点,避免在边界处出现节点错开的现象。具体的简化如下: (1)忽略非承载件。有些部件(如保险杠、踏板支架等)是为了满足构造或使用上的要求而设置的,对于分析车身模态影响很小,这里将其忽略掉。 (2)忽略蒙皮、玻璃等附件。 (3)忽略圆角以及梁截面形状的简化。考虑到圆角对网格计算的来说比较费时,将模型中的圆角忽略掉;本文中梁简化成矩形钢和槽型钢。 图1圆角的忽略

附件1 技术开发协议 项目名称:电动汽车前后副车架及整体底盘设计开发委托人:_ 研究开发人:_ 签订地点:北京 签订日期:2016-3-11 ________

目录 一、产品定义 (1) 二、产品开发的要求 (1) 1. 产品的基本要求.......................................... 错误!未定义书签。 2. 产品性能目标及主要参数 (1) 3. ............................................................................................................................................... 产品 的配置要求 (2) 4. 产品开发原则及标准要求 (3) 5. 产品开发周期及节点 (3) 6. 生产技术支持要求 (4) 三、产品开发内容描述及分工 (4) 四、产品开发成果及验收方式 (5) 五、项目组织及相关事宜 (6) 六、其他 (6) 附件2、《电动汽车前后副车架及底盘车架设计开发项目计划进度表》 附件3、《电动汽车前后副车架及盘设车架计开发项目- 商业秘密保密协 议》

产品定义 1. 目标定义本项目以某商务车副车架为研究对象,借助先进的CAE 方法,建立汽车前、后悬架的动力学仿真模型和动力总成仿真模型。同时应用有限元方法,研究副车架的静、动态特性。同时对副车架进行疲劳寿命分析,并与试验结果进行比较,验证优化分析的正确性和合理性。为副车架结构的进一步设计和分析提供一定的理论基础,并为企业后续的产品研发提供借鉴和参考。同时完成对底盘车架的优化设计,各项参数需满足设计任务书的要求。 二、产品开发的要求 1、前后副车架应达到的指标 1.1 优化后的副车架应有足够的强度。确保副车架在各种工况下有足够的强度,在复杂受力情况下不易产生破坏,特别是严重的疲劳损伤,影响正常的使用寿命; 1.2 优化后的副车架应有足够的弯曲刚度。确保该型车在复杂受力的条件下,连接在其上的各总成,像转向机总成、下摆臂等因在特殊工况受力变形而丧失正常的工作能力,影响整车的使用寿命和安全性; 1.3 优化后的副车架应较原结构减轻30%以上重量。副车架作为一个重要的二级减振和隔 振部件,在保证各种性能的前提下,尽量减轻重量,降低成本,提高动力性和巡航里程。 1.4 副车架总成中有害物质应符合2000/53/EC 和2010/115/EU 的要求; 1.5 按甲方规定进行耐久性行驶试验后,副车架不允许出现断裂、严重锈蚀、弯曲或扭曲变形超限; 1.6 十万公里各种典型路面的试车后,副车架样件硬点和硬点坐标不允许有不合理变形和破坏;副车架进行6X105 次疲劳试验后,金属件无开裂、塑性变形等失效,橡胶件无功能性失效; 2、底盘车架应达到的技术指标 2.1 整体车架(底盘)轻量化设计方案的一阶弯曲不低于35Hz 和一阶扭转频率不低于36Hz; 2.2 整体车架(底盘)轻量化设计方案弯曲刚度不低于2900N/mm 和扭转刚度不低于3300N/mm; 2.3整体车架(底盘)轻量化设计方案的前后悬架在车架上的安装点(共计12 个点)刚度: X、Y > 8000N/mm, Z > 10000N/mm; 2.4 整体车架(底盘)轻量化设计方案刚度和强度性能不低于甲方现有同款车架在静态工况(垂直冲击、转弯、倒车制动、最大制动、最大加速、侧向冲击、

摘要 汽车车架是整个汽车的基体,是汽车设计中一个重要的环节。车架支撑着发动机离合器、变速器、转向器、非承载式车身和货箱等所有簧上质量的重要机件,承受着传给它的各种力和力矩。因此,车架必须要有足够的弯曲刚度,也要有足够的强度,以保证其有足够的可靠性与寿命。同时,随着现在汽车的发展,载重货车的乘坐舒适性,操控性能也在不断提高,因此车架的设计还应同时兼顾舒适性和操控性。 本文以商用载重货车为研究目标,结合货车的各项参数,对车架进行设计。确定了车架总成以及纵梁横梁的各项参数。运用solidworks软件做出了车架的三维模型图。同时利用ANSYS WORKBENCH有限元分析软件对车架的四种典型工况做出静力分析,得到各种工况下的变形情况和应力分布情况,同时对车架进行了模态分析。最后根据分析结果对车架做出优化建议。 关键词: 载重货车;车架;结构设计;有限元分析 I

ABSTRACT The vehicle frame is the base of the car, is one of the most important parts in the automobile design. Frame supports the engine clutch, transmission, steering gear, non bearing body and the container all spring quality the important parts, bear and pass it on to all kinds of force and moment. Therefore, the frame must have enough bending stiffness, also want to have enough strength, to ensure sufficient reliability and life. At the same time, with now the development of automobile and truck ride comfort, handling performance also continues to increase, so design of the frame should also combine comfort and handling. In this paper, the commercial truck as the research objective, combined with the parameters of the truck, the frame design. Frame assembly and the longitudinal beam parameters were determined. The 3D model chart of the frame was made by SolidWorks software.. At the same time, the finite element analysis software ANSYS Workbench of the frame of four kinds of typical working conditions to make static analysis, obtained under various conditions of deformation and stress distribution, and the modal analysis of the frame. Finally, according to the results of the analysis of the frame to make optimization recommendations. Keywords:Truck; frame;structure design;finite element analysis II

大客车底盘车架结构及分析 作者:中国商用车辆网 来源:中国商用车辆网 日期:2004-01-18 浏 览量:1000 次

如果人们把发动机描述为汽车的“心脏”, 那么作为汽车重要组成部 分的车架就可以称为汽车的“骨骼”了。车架是汽车所有总成零件“生 存”的载体,受力复杂。通过行走系和车身的力都作用于车架上,车 架结构的好坏及载荷分配是否合理是汽车设计成功与否的关键因素。 车架结构设计是否合理对汽车有着十分重要的意义, 特别是客车底盘, 在设计过程中不但要考虑各总成零部件的合理布置以及其可靠性、 工 艺性和维修的方便性, 还要充分考虑最大限度地满足车身对底盘的特 殊要求,如纵梁的结构、横梁及外支架的位置及连接方式、行李箱大 小、地板高度和位置,等等。对同样型号的客车底盘,不同的用户对 车架的要求不尽相同,甚至有较大的差异。这里着重分析大客车底盘 车架的结构特点,阐述其设计要点。

大客车底盘车架的基本结构

大客车底盘的车架一般包括直通大梁式、 三段式和全桁架(无车架) 式 3 种结构型式,分别与车身构成非承载式、半承载式和全承载式结 构。根据其不同的用途和工艺特点,车架与车身一般采用弹性或刚性

连接。现国内外大都采用刚性连接,以使车架与车身共同承载,受力 趋于合理化,从而提高车辆的可靠性和安全性。 1.直通大梁式 该结构是传统的结构型式,采用槽形或矩型截面纵梁,有些车型 还有加强副纵梁。根据不同的要求,纵梁设计可前后贯通,也可前、 中和后搭接成不同高度或不同宽度的结构, 有些车型受后桥和地板高 度要求的限制而在该处设计成结构复杂的“Ω”型。横梁结构一般采用 “I 型或双槽背对形成的“I”型,有时也采用“○”型横梁。根据布置和总 成的安装要求, 同一车架可同时采用多种型式的组合和不同的横梁翼 面,车架总成可设计成前后等宽或不等宽结构。 直通大梁式车架结构简单、工艺性好,但存在本身质量大、总成 布置困难、受力不均匀和损坏后难以修复等缺点,主要用于城市公交 和普通短途客运车辆。 2.三段式 该结构前、后段为槽形大梁,中段为桁架结构(行李舱区)。根据不 同的车型和承载情况, 采用不同规格的异型钢管焊接成箱形框架结构, 通过焊接(或焊接和铆接)同前后大梁连接在一起。对于钢板弹簧悬架, 中间桁架一般不超过悬;架安装区域;但对于空气弹簧悬架,为增加 行李箱容积,有些底盘的中间桁架超过悬架安装区,只有操纵区和发 动机区域用较短的槽形大梁。 该结构在国内外被普遍应用于旅游车、长途高速客运大客车,国 内开发和引进的豪华大客车基本都采用这种结构型式。 该结构易于设

电动汽车前后副车架及底盘车架设计开发项目合同技术协议

————————————————————————————————作者:————————————————————————————————日期:

附件1 技术开发协议 项目名称:电动汽车前后副车架及整体底盘设计开发委托人: 研究开发人: 签订地点:北京 签订日期:___2016-3-11________

目录 一、产品定义 (1) 二、产品开发的要求 (1) 1.产品的基本要求............................................................................ 错误!未定义书签。 2.产品性能目标及主要参数 (1) 3.产品的配置要求 (2) 4.产品开发原则及标准要求 (3) 5.产品开发周期及节点 (3) 6.生产技术支持要求 (4) 三、产品开发内容描述及分工 (4) 四、产品开发成果及验收方式 (5) 五、项目组织及相关事宜 (6) 六、其他 (6) 附件2、《电动汽车前后副车架及底盘车架设计开发项目计划进度表》 附件3、《电动汽车前后副车架及盘设车架计开发项目-商业秘密保密协议》

一、产品定义 1.目标定义 本项目以某商务车副车架为研究对象,借助先进的CAE 方法,建立汽车前、后悬架的动力学仿真模型和动力总成仿真模型。同时应用有限元方法,研究副车架的静、动态 特性。同时对副车架进行疲劳寿命分析,并与试验结果进行比较,验证优化分析的正确性和合理性。为副车架结构的进一步设计和分析提供一定的理论基础,并为企业后续的产品研发提供借鉴和参考。同时完成对底盘车架的优化设计,各项参数需满足设计任务书的要求。 二、产品开发的要求 1、前后副车架应达到的指标 1.1优化后的副车架应有足够的强度。确保副车架在各种工况下有足够的强度,在复杂受力情况下不易产生破坏,特别是严重的疲劳损伤,影响正常的使用寿命; 1.2优化后的副车架应有足够的弯曲刚度。确保该型车在复杂受力的条件下,连接在其上的各总成,像转向机总成、下摆臂等因在特殊工况受力变形而丧失正常的工作能力,影响整车的使用寿命和安全性; 1.3 优化后的副车架应较原结构减轻30%以上重量。副车架作为一个重要的二级减振和隔振部件,在保证各种性能的前提下,尽量减轻重量,降低成本,提高动力性和巡航里程。 1.4 副车架总成中有害物质应符合2000/53/EC和2010/115/EU的要求; 1.5按甲方规定进行耐久性行驶试验后,副车架不允许出现断裂、严重锈蚀、弯曲或扭曲变形超限; 1.6 十万公里各种典型路面的试车后,副车架样件硬点和硬点坐标不允许有不合理变形和破坏;副车架进行 6X105次疲劳试验后,金属件无开裂、塑性变形等失效,橡胶件无功能性失效; 2、底盘车架应达到的技术指标 2.1整体车架(底盘)轻量化设计方案的一阶弯曲不低于35Hz和一阶扭转频率不低于36Hz; 2.2整体车架(底盘)轻量化设计方案弯曲刚度不低于2900N/mm和扭转刚度不低于3300N/mm; 2.3整体车架(底盘)轻量化设计方案的前后悬架在车架上的安装点(共计12个点)刚度:X、Y≥8000N/mm,Z≥10000N/mm; 2.4整体车架(底盘)轻量化设计方案刚度和强度性能不低于甲方现有同款车架在静态工况(垂直冲击、转弯、倒车制动、最大制动、最大加速、侧向冲击、前进拉手刹、倒车拉手刹、路缘冲击)作用下的刚度和强度性能指标; 2.5采用高强度铸铝合金,在刚度和强度性能不降低的条件下,要求比甲方现有的同款钢制整体车架(底盘)至少减重35%以上。

摘要 汽车车架作为汽车关键的承载部件,它将发动机和车身等总成连成一个有机的整体,承受着来自道路及各种复杂载荷的作用,而且汽车上许多重要总成都是以车架为载体,因此设计出重量轻且各方面性能达到要求的车架结构是一项重要工作。传统的车架结构设计是采用类比的思想进行经验设计,车架的这种设计模式导致的问题包括两个方面:一是车架简化计算精度不够,为保证强度及刚度要求而使车架的设计过于安全,造成设计出的车架结构过重,增加了设计成本;二是造成车架的设计与计算分离,不利于提高车架设计人员的设计水平。设计出的车架结构除了个别部位的应力水平比较高外,大部分部位的应力水平较低。因此,有必要采用有限元法对车架结构进行优化设计,以降低车架的重量,减少汽车的制造成本,提高市场竞争力。 本文以解放J4R中型载货汽车车架为研究对象,在现有CAD图纸的情况下进行简化,通过对ANSYS软件的学习,以Pro/E软件创建车架实体模型,对车架的静力以及模态进行了分析。得到一些有益的结论,并掌握了一般静力分析中的网格划分、约束加载、分析求解等过程进行了认真的学习,为车架的设计和改进提供了指导作用。 关键词:中型载货汽车;车架;ANSYS;静力分析;模态分析

ABSTRACT As an important component, frame carrying the whole vehicle, such as assembly, take the engine and body together into an organic whole,endure the loads from the road and many kind of complex loads, and many important assemblys are based on frame,use the frame as a vector. So design a lightweight and all aspects of performance to meet the requirements of the frame structure is an important work. The frame structure of traditional design is the idea of experience with analog design, this methed caused two problems: First, simplify the calculation accuracy of the frame is not enough to ensure the strength and stiffness requirements of leaving the frame design is too safe, resulting the frame structure designed overweight. Second is caused by separation of design and calculation of the frame, the frame is not conducive to raising the level of the designer's design. In addition to the frame structure designed for individual parts of the stress level is relatively high, most parts of the stress level low. Therefore, it is necessary to use finite element method to optimize the design of the frame structure to reduce the chassis weight, reduce vehicle manufacturing costs, improve market competitiveness. In this paper, use FAW J4R medium truck frame for the study, in study of ANSYS software ,and use Pro / E software to create solid models of the static frame and the mode were analyzed. Get some useful conclusions, and mastery of the general process of static analysis for improved frame design and provide guidance. Key words: MediumTruck ;Frame;ANSYS;Static Analysis;Modal Analysis