l

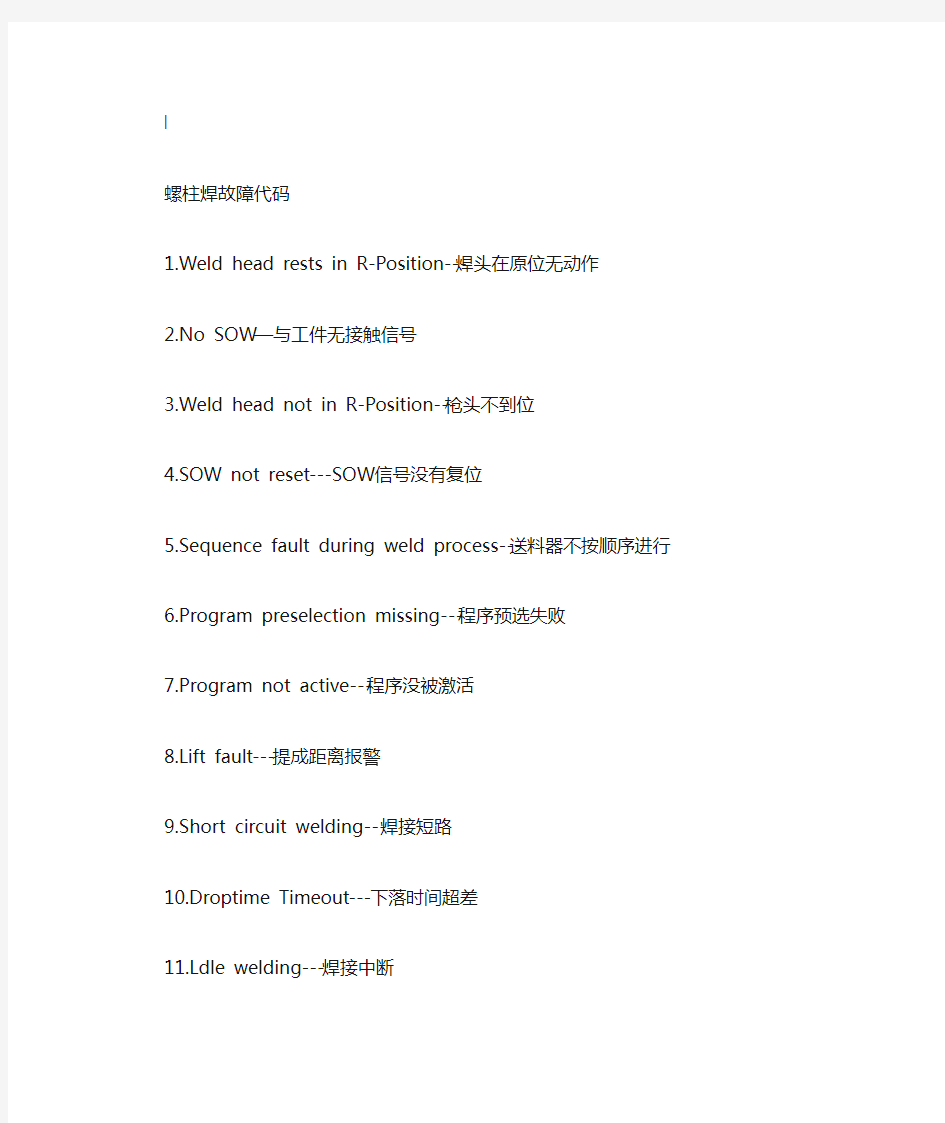

螺柱焊故障代码

1.Weld head rests in R-Position---焊头在原位无动作

2.No SOW—与工件无接触信号

3.Weld head not in R-Position---枪头不到位

4.SOW not reset---SOW信号没有复位

5.Sequence fault during weld process---送料器不按顺序进行

6.Program preselection missing---程序预选失败

7.Program not active---程序没被激活

8.Lift fault---提成距离报警

9.Short circuit welding---焊接短路

10.Droptime Timeout---下落时间超差

11.Ldle welding---焊接中断

12.Measuring line broken---测量线损坏

13.Maintenance free counter necessary---

14.Maintenance collet necessary---需更换夹持器

15.Maintenance weld tool necessary---需维修焊接工具

16.Maintenance feed tube necessary---需维修送料管

17.Handgun,Sequence fault—操作顺序不当

18.Feeder: Datum line not found—数据线没有找到

19.Wrong stud loaded—焊钉装载错误

20.Feeder resp.SD2sequence fault--

21.Tolerance exceedance general---一般性超差

22.SMPS :Control beyond operating range---输出电流小于设定电流

23.Earth measuring line broken---地线损坏

24.SMPS:Fault security circuit----SMPS安全回路报警

25.System configuration---系统设置

26.LWL-data connection feeder----通讯光缆损坏

27.LWL-data connection customer interface-----机器人接口错误

28.LWL-data connection SMPS----CPU与电源模块断路

29.SMPS-Program not loaded---程序没有装载

30.Feeder :V oltage still at security relais---无24v电压

31.Feeder configuration---送料器配置问题

32.Weld start not reset—开始焊接信号没有复位

33.No stud loaded---夹持器内无钉

34.Test mode conditios not met---模拟焊接

35.Condition partial OS not met---

36.Feeder not in automatic-mode---不在自动模式

37.ZCPU:RAM-Module application----存储卡问题

38.ZCPU:-RAM-Module memory configuration----存储卡配置问题

39.ZCPU:RAM-Module missing or defective-----存储卡错误报警

40.SMPS: Boot Loader started----电源电路板损坏

41.Feeder: Auxiliary supplies missing----缺辅助电源

42.Feeder: Fault at stud divider---道岔送钉错误

43.Air pressure too low---外部气压过低

44.Feeder: feed tube locking----送料管没有接到焊接工具上

45.Feeder: Feed cycle Timeout---送料周期超时

46.Feeder: Protective gas pressure controller---送料器的气体压力报警

47.DSP-Communication ---DSP卡损坏

48.Feeder:+5v console missing—缺少5v电源

49.Feeder: LM/solenoid undervoltage---电压过低

50.Wrong stud—无法分钉

51.Feeder: LM/solenoid overvoltage---马达或电磁线圈电压过高

52.LM/solenoid not connected----无法检测到LM电磁线圈的反馈

53.Feeder: short circuit outlet LM/solenoid----提升电机安全回路短路

54.Feeder: Amplifier earth fault---放大器接地故障

55.Feeder: no path measurement signals----无测量信号

56.Feeder : no space for lift---提升空间不足

57.Feeder: Lift height Timeout----提升时间超差

58.Feeder: Amplifier excess temperature---放大器温度过高

59.Feeder: no valid Flash-SW ROM DSP----系统没检测到软件

60.Feeder: no valid Flash –SW ROMC161----送料器软件不合法

61.SD-5: V oltages missing----电压错误

62.Stud divider: Position not reached---分钉器没有到位

63.SD-5: not in start-position----螺柱没有到指定的位置

64.Feeder: LM system fault-----提升电机系统报警

65.Feeder: LM not ready---下次焊接没有准备好

66.Feeder: Amplifier-card missing/defective---- 放大器板卡故障/报警67Feeder: stud length too short---钉的突出长度不足

68.Feeder: Colour marking not possible----送料器电路板软件错误

69.Feeder: Wrong software for detected hardware---错误的软件检测硬件

70.Feeder: +5v Encoder missing----无5v编码器电压

71.SMPS: Temperature too high―――温度过高

72.SMPS: Hardware fault―――功率模块故障

目前,我国汽车制造业主要应用的螺柱焊接技术是短周期拉弧式螺柱焊,辅以相关的自动控制设备,大幅提高了汽车的焊接质量,提升了汽车品质。 螺柱焊接技术由于具有快速、可靠、操作简单和成本低等优点,可替代铆接、钻孔、手工电弧焊和钎焊等连接工艺,可焊接碳钢、不锈钢、铝以及铜及其合金等金属,现在已广泛应用在汽车、船舶制造等领域。我国应用螺柱焊接技术的历史不长,但是随着我国经济的快速发展和制造业水平的不断提高,螺柱焊接技术正被越来越多的国内企业所采用。 螺柱焊接技术及原理 将螺柱或类似的金属柱状物及其他紧固件焊接在工件上的方法称为螺柱焊。实现螺柱焊的方法有多种:电阻焊、摩擦焊、爆炸焊及电弧焊等。目前应用最广泛的方法是电弧法螺柱焊,根据焊接电源的不同,可细分为储能式(电容放电)螺柱焊和拉弧式螺柱焊。 1.储能式螺柱焊 储能式螺柱焊由充电电容放电提供焊接所需的能量,当电容放电时,螺柱和工件之间出现很短时间的电弧,电弧会熔化工件表面和螺柱顶端的少量金属,随后螺柱浸入熔池,熔化金属迅速冷却,形成焊接接头。储能式螺柱焊的焊接时间极短,通常情况下在5ms 之内,无需保护气体;熔池浅,约0.1mm,工件背面无变形、压痕,适于薄板焊接; 可用于焊接碳钢、不锈钢、铝、铜及其合金等金属;板厚与螺柱直径比可达1∶10。 储能式螺柱焊设备根据焊枪的配置不同,可分为接触式和间隙式两种。 接触式螺柱焊依靠焊枪内置弹簧压紧螺柱,工件和螺柱之间的距离由螺柱顶部小凸台来保证,当电容放电时,小凸台迅速气化,螺柱和工件之间出现电弧,电弧产生的热量使螺柱顶部形成熔化层,工件表面形成很浅的熔池。在焊枪内置弹簧压力下,螺柱快速下

螺柱焊现场故障代码与 报警 文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-

螺柱焊报警分析 故障分类: 螺柱焊故障,根据报警信息可以分为以下几大类。 1.焊头故障 2.送料器故障 3.功率单元故障 4.控制器故障 5.通讯故障 出现故障的部分会在报警信息中出现。 在编程器的故障查询中会显示。 常见故障报警: Fault 1: “Weld head remains in R-position“ 故障1:焊枪不在起始位置 Explanation: After a successful weld start the weld head slide rail remains in back position (internal slide rail control). 解释:启动焊接信号后焊枪仍然停留在滑板起始位置(控制内部滑轨)Cause: Compressed-air supply interrupted. 原因:压缩空气供应中断 Feeder fault (i.e. defective magnetic solenoid valve). 送料器故障(例如:电磁阀损坏了)

Weld head fault (i.e. weld head got jammed). 焊头故障(例如:焊头被卡住了) Remedy: Reset Fault. 措施:故障复位 Check compressed air supply. 检查压缩空气供应 Check fuse in the Feeder. 检查送料器保险丝 Replace feeder or weld head. 更换送料器或焊头 Notify service engineer! 专业人员处理 Fault 2: “No SOW“ 故障2: 无接触信号 Explanation: After a successful weld start SOW was not detected. Therefore welding is not permitted. 解释: 启动焊接信号后无接触信号,导致无法焊接 Cause: No stud in collet. 原因: 夹套里没有焊钉 Feeder without weld studs. 送料器里没有焊钉 Stabilizer incorrectly set or contaminated.

螺柱焊机及其焊接工艺 单位:二十二冶市政工程分公司姓名:徐升乾 时间:2010年4月 前言

所谓螺柱焊是指在金属或类似金属件的端面与另一金属工件表面之间产生电弧,待接合面熔化时迅速施加压力,完成焊接的一种方法。螺柱焊接方法起源于1918年,由于这种焊接新技术具有快速、可靠、简化工序、降低成本等一系列优点,因而引起了世界各国的普遍重视,经过不断地改进和完善,特别是二次世界大战后得到了迅速发展,现已广泛应用到桥梁、高速公路、房屋建筑、造船、汽车、电站、电控柜等行业。可焊接低碳钢、不锈钢、低合金钢,铜、铝及其合金材质的螺柱、焊钉、销钉、栓钉等。据报道1),日本园柱头焊钉(栓钉)的年焊接量为6000万个,异型棒状焊钉年焊接量为300万个。可见螺柱焊接在日本钢结构建筑中的应用规模。近年来我国经济建设发展迅速,使用螺柱焊接的领域也越来越广泛,因此有必要对螺柱焊接技术和焊接工艺进行深入研究,以便提高焊接质量,推广普及这种焊接技术。 螺柱焊接技术发展到今天,已经成为西方发达国家的一种基本的热加工方法,螺柱(焊钉)的焊接大约有80%以上是通过螺柱焊机完成的。而我国1986年才在成都试制成功第一台螺柱焊机。至于螺柱焊接技术的应用,还是从上世纪的九十年代才逐步展开的,到现在也只有20来年的历史,因此螺柱焊在我国还是一种刚刚兴起的行业,不论焊接设备,还是焊接工艺都与国外有不少差距。分析这种差距,并逐步缩短这种差距,直至赶超世界水平则是我国螺柱焊接行业的神圣使命。 1.螺柱焊机的分类 螺柱焊机分为电弧螺柱焊机和电容放电螺柱焊机两大类,前者以弧焊整流器作为电源进行焊接,后者则以电容器贮存的能量瞬间放电而进行焊接。两种焊接方式的特点及应用情况见表1。 表1 电弧螺柱焊和电容放电螺柱焊的特点

会议纪要 时间:2009年10月20日 会议地点:工地会议室 参加单位:鹤山市人民武装部、鹤山市工程建设监理有限公司、中国建筑技术集团有限公司、广东华坤建设工程有限公司、鹤山市建设工程质量检测 中心。 事因: 国防大厦首层柱电渣压力焊抽检不合格,施工单位已对首层柱砼进行了浇筑。现召集四个责任主体对此质量问题进行论证,讨论处理意见。 1、鹤山市建设工程检测中心冯建林:按照试验结果,抗拉强度基本能达到标准 值540MPa,按照电渣压力焊验收规范:至少有2个试件断于焊缝之外,并应是延性断裂,才能判定为合格;当接头试件虽断于焊缝或热影响区,呈脆性断裂,但其抗拉强度大于或等于钢筋规定抗拉强度的 1.10倍时(即594MPa),可按断于焊缝或热影响区之外,呈延性断裂同等对待。 2、与会单位建议:考虑到设计单位设计时钢筋有一定的富余,首先由设计单位 根据电渣压力焊检验报告的有关数据对首层柱钢筋进行复算,看是否可满足安全使用功能要求,复算结果不能满足安全使用功能要求的,我们几个责任主体再讨论补强加固等其它处理方案。 3、经过与会人员讨论,结论如下: 一致认为先由设计单位根据电渣压力焊检验报告的有关数据对首层柱钢筋进行复算: 1)复算结果可满足安全使用功能要求的,不作处理。 2)复算结果不能满足安全使用功能要求的,作加固处理。 3)加固不能满足安全使用功能要求的打掉重做。

施工单位(盖章):广东华坤建设工程有限公司单位意见: 项目经理(签字): 日期: 监理单位(盖章):鹤山市工程建设监理有限公司单位意见: 总监(签字): 日期: 设计单位(盖章):中国建筑技术集团有限公司单位意见: 项目负责人(签字): 日期: 业主(盖章):鹤山市人民武装部 单位意见: 项目负责人(签字): 日期:

螺柱焊报警分析 故障分类: 螺柱焊故障,根据报警信息可以分为以下几大类。 1.焊头故障 2.送料器故障 3.功率单元故障 4.控制器故障 5.通讯故障 出现故障的部分会在报警信息中出现。 在编程器的故障查询中会显示。 常见故障报警: Fault 1: “Weld head remains in R-position“ 故障1:焊枪不在起始位置 Explanation: After a successful weld start the weld head slide rail remains in back position (internal slide rail control). 解释:启动焊接信号后焊枪仍然停留在滑板起始位置(控制内部滑轨)Cause: Compressed-air supply interrupted. 原因:压缩空气供应中断 Feeder fault . defective magnetic solenoid valve). 送料器故障(例如:电磁阀损坏了) Weld head fault . weld head got jammed). 焊头故障(例如:焊头被卡住了) Remedy: Reset Fault. 措施:故障复位 Check compressed air supply. 检查压缩空气供应 Check fuse in the Feeder. 检查送料器保险丝 Replace feeder or weld head. 更换送料器或焊头 Notify service engineer! 专业人员处理 Fault 2: “No SOW“ 故障2: 无接触信号 Explanation: After a successful weld start SOW was not detected. Therefore welding is not permitted. 解释: 启动焊接信号后无接触信号,导致无法焊接

螺柱焊板使用说明书1.接口说明: (详细连接关系请参照系统接线图) 备注:控制板上电位器功能

W1:实际输出电流整定 2.功能介绍: 2.1控制板主视图: LGK-M系列控制板,采用全数字化设计,高集成度电路,面板即主板,安装简单,可靠性高,面板可调引弧电流,引弧时间,引弧电流可消除氧化层的作用,提高了焊接质量。主板输出两组驱动,可同时接两张驱动板,适合于大功率双机芯硬开关和软开关主回路,用户可自己设置板子型号(机器型号),霍尔型号,前、后气时间,焊接电流、焊接时间,带电顶锻时间,带电顶锻电流面板可以调节。 2.2功能介绍: 1、通过编码器进行相应的参数调节;显示:三位数码管组成的数显表 2、面板有电源、工作、过热、接触指示 3、面板有焊接,试枪切换功能,(试枪功能主板没有驱动输出) 4、设置功能:可设置机器类型、霍尔类型、模式参数。所有设置值均可保存,掉电不丢失 2.3 参数列表: 常按JOB键5S进入设置状态,调节中间的切换编码器,可从P01到P10变换,调节电流编码器可设置参数大小。按一下JOB退出设置。设置好参数后板重新上电。 参数型号最大值 最小值(min)递进默认值单位(备注) (max) P01霍尔类型3000 100 1 3000 A P02机器类型3000 100 1 3000 A

3.操作说明: 3.1、面板功能按键切换到试枪上,试枪指示灯亮,按枪主板没有驱动输出,焊 机不工作,可以进行试枪操作。 3.2、面板功能按键切换到焊接上,焊接指示灯亮,当焊枪与工件短路时(即枪 头短路检测被短路),按枪就有驱动输出,焊机工作,可以进行焊接。(参数由面板调节)

Q/CC 长城汽车股份有限公司发布

前言 在白车身焊接工艺中,螺柱焊接质量直接影响着整车的装配,为了提高螺柱焊接质量,○b规范其焊接控制方法,保证和提高整车的装配性,从而编制本标准。 本标准由长城汽车股份有限公司工程院焊装技术部提出; 本标准由长城汽车股份有限公司工程院综合技术部归口; 本标准主要起草单位:工程院焊装技术部; 本标准主要起草人:武万斌、齐庆祝、张彭、王晓阳、朱士超、刘英明。

螺柱焊焊接质量规范○b 1 范围 本标准规定了白车身螺柱焊接的判断基准、焊接过程注意事项、螺柱焊接的检验方法、检验频次等要求。○b 本标准适用于长城汽车股份公司各制造事业部及子公司所有涉及到螺柱焊作业的部门。 2 术语和定义 下列术语和定义适用于本标准。 2.1 储能式螺柱焊 储能式螺柱焊:储能式螺柱焊机采用大容量电容作为焊接能量的来源,通过可控硅精确控制放电时间,以瞬间低电压-强电流的方式将螺柱尖端迅速熔化,在外加压力的作用下使螺柱和工作面间隙快速合并,将螺柱牢固的焊接在工作面上,整个过程持续约1 ms~3 ms,储能式螺柱焊焊接过程见图1。 图1 储能式螺柱焊焊接过程 2.2 拉弧式螺柱焊 拉弧式螺柱焊:螺柱接触工件,通电后利用螺柱夹持机构提升螺柱,此时螺柱与工件之间出现稳定燃烧电弧,电弧热熔化螺柱顶部和工件表面,随后螺柱夹持机构压迫螺柱下沉到工件熔池,断电后形成焊接接头,拉弧式螺柱焊焊接过程见图2。 图2 拉弧式螺柱焊焊接过程 3 螺柱焊接质量判定标准○b 螺柱焊接质量判定标准见表1。○b

表1螺柱焊接质量判定标准○b 序号项目标准图片备注 1 虚焊螺柱应完全插入溶池,螺柱 周围焊接均匀 外观 2 熔池过大熔池满足实际焊接效果,表 面均匀美观 外观 3 螺柱倾斜变形焊接时螺柱应垂直焊接表 面倾斜角度为90°±5° 外观 4 母材背面变形焊件背面无严重变形,不影 响后续装配及功能要求 外观 5 焊穿焊件背面无烧穿孔外观 6 螺纹损坏焊接过程中要保证螺纹不 被损坏,用相应的螺母能 够顺利拧入视为合格 外观 7 倾斜检验捶击检验时,当螺柱倾斜角 度不小于30°时,螺柱无裂 纹或假焊等缺陷。 强度 8 扭力扳手检验最小抗扭力值满足相关标 准要求(见表4) 强度

《电渣压力焊不合格处理措施》17#楼地下二层35-68轴柱,钢筋级别hrb400/规格为20的焊接接头经双倍取样复试不合格、我项目部决定采取绑扎加固处理:具体处理措施见附图 监理单位验收意见专业监理工程师: 施工单位验收意见:项目技术负责人: 建设单位项目工程师: xx年5月11日 第二篇:电渣压力焊不合格处理方案电渣压力焊不合格处理方案南通京扬广场工程1号楼a区柱、板墙暗柱钢筋连接均采用电渣压力焊接头,hrb400直径16的试件经复试不合格,该批试件代表板墙暗柱hrb400直径16的钢筋电渣压力焊共46根接头。根据现场实际情况在电渣压力焊处采用另加绑扎hrb400直径16的钢筋搭接绑扎加固,长度1.5米。 通州建总京扬广场工程项目部 xx年9月7日 第三篇:电渣压力焊抽检不合格的处理方案会议纪要 时间:xx年10月20日 会议地点:工地会议室 参加单位:鹤山市人民武装部、鹤山市工程建设监理有限公司、中国建筑技术集 团有限公司、广东华坤建设工程有限公司、鹤山市建设工程质量

检测中心。 事因: 国防大厦首层柱电渣压力焊抽检不合格,施工单位已对首层柱砼进行了浇筑。现召集四个责任主体对此质量问题进行论证,讨论处理意见。 1、鹤山市建设工程检测中心冯建林:按照试验结果,抗拉强度基本能达到标准值540mpa,按照电渣压力焊验收规范:至少有2个试件断于焊缝之外,并应是延性断裂,才能判定为合格;当接头试件虽断于焊缝或热影响区,呈脆性断裂,但其抗拉强度大于或等于钢筋规定抗拉强度的1.10倍时(即594mpa),可按断于焊缝或热影响区之外,呈延性断裂同等对待。 2、与会单位建议。考虑到设计单位设计时钢筋有一定的富余,首先由设计单位根据电渣压力焊检验报告的有关数据对首层柱钢筋进行复算,看是否可满足安全使用功能要求,复算结果不能满足安全使用功能要求的,我们几个责任主体再讨论补强加固等其它处理方案。 3、经过与会人员讨论,结论如下: 一致认为先由设计单位根据电渣压力焊检验报告的有关数据对首层柱钢筋进行复算: 1)复算结果可满足安全使用功能要求的,不作处理。 2)复算结果不能满足安全使用功能要求的,作加固处理。 3)加固不能满足安全使用功能要求的打掉重做。

漳州中骏·蓝湾香郡 电渣压力焊不合格原因分析 我单位施工的漳州中骏·蓝湾香郡项目,最近在柱筋电渣压力焊试件检测中多次出现4#、5#楼焊接试验不合格的现象,引起我单位的高度重视,针对电渣压力焊部分不合格,连续复检的情况,我项目部组织技术、质量、施工部门有关负责人和班组操作人员,对发生的原因进行分析讨论,寻找根源,原因大致归纳如下: 1、钢筋原材料:钢筋原材料进场每批均见证取样,经有资质的检测机构检测结果合格,且不合格的电渣压力焊断于焊缝处和焊接受热区域,并非母材断裂(受热区域之外)而显示未达到规定要求抗拉强度,可以排除钢筋原材质量问题,另我项目部近期所用钢筋均为新进场钢材,且全部复试合格,不存在钢筋端头锈蚀等缺陷。 2、电渣压力焊焊剂:焊剂均为HJ431焊剂,质量合格,质保资料齐全完整有效,且包装完整,焊剂保管完好,焊剂未有受潮、淋雨现象,且均在保质期内使用。 3、操作人员及操作技术:操作人员均有经相关机构颁发的操作证书,具有一定的电渣压力焊焊接经验,但不排除部分操作人员为了过分追求速度和淡化质量意识,从而在操作过程中马虎大意。导致在操作中电渣融化时间较短,焊缝及钢筋未完全融透现象。 4、电源电压:电源电压对电渣压力焊焊接质量影响可能性很大,电压经常不稳定忽高忽低,不稳定的电压焊接质量肯定会产生很大影响的,有时焊接较大直径钢筋时要等较长时间才能使钢筋接头和焊剂融化,电压不足导致接头未融透,接头外表出现“假焊”现象,从而使接头在试验检测时会断于焊缝处,因此电压是导致电渣压力焊不合格的主要原因。 5、天气因素:因前段时间的连续阴雨天气,空气湿度较大,为了赶工期有时会在小雨天气下继续施加焊接作业。空气湿度大会对焊剂原有的干燥度有影响,另外焊接成型的构件温度较高。一旦遇到潮湿的空气会急剧降温,急剧收缩,对电渣压力焊的接头抗拉强度会产生很大不利因素,也是导致电

DEF FOLGE11() ; FOLD ;%{H} %MKUKATPVW SPS_N=-1 VW (#VW_AUE_INIT,TRUE) PENTER: INTERRUPT DECL 10 WHEN $CYCFLAG[254]==FALSE DO VW(#FB_STOP,TRUE) INTERRUPT ON 10 INT10=TRUE ; ENDFOLD PTP VB=100% VE=0% ACC=100% RobWzg=2 Base=1 SPSTrig=0[1/100s] P 1: --$$ lo134 -- 2: A15 = EIN 发送原点位置 3: SPSMAKRO0 = EIN 初始化宏运行 {H} SPS_FERTIG=FALSE INTERRUPT DECL 10 WHEN $CYCFLAG[254]==FALSE DO VW(#FB_STOP,TRUE) INTERRUPT ON 10 INT10=TRUE VW(#VW_INIT,TRUE) VW_USR_R (#USR_INIT) TRIGGER WHEN DISTANCE=1 DELAY=-0.1 DO P0_MERKER=TRUE VW_MPARA_ACT=P0_D Act_P1 = P0 Act_P2 = P0 VW(#MPARA,TRUE) SPS_FERTIG=FALSE TRIGGER WHEN DISTANCE=1 DELAY=0 DO SPS_TRIG(1) PRIO=-1 PTP P0 $ADVANCE=1 WAIT FOR SPS_FERTIG Warte auf Folgenstart VW (#VW_AUE_WAIT,TRUE ) IF N_VW==TRUE THEN GOTO PEXIT ENDIF -- HOME -- {H} M_COMMENT("HOME") PTP VB=100% VE=0% ACC=100% RobWzg=2 Base=1 SPSTrig=0[1/100s] P 1: FB PSPS = EIN 无条件运行开行条件 2: A23 = AUS 防护安全信号关闭 3: t1 ( EIN ) = 0[1/10Sek] T1计时器开始计时 4: SPSMAKRO50 = EIN 自定义寄存器宏程序运行 5: A80 = EIN 与滚床无干涉信号

电渣压力焊施工合同范文3篇 电渣压力焊施工合同范文1 甲方:(以下简称甲方) 乙方:(以下简称乙方) 电话号码: 身份证号码: 家庭住址: 根据《中华人民共和国合同法》,结合该工程具体特点,经甲乙双方共同协商,甲方决定将工程项目部分劳务分承包给乙方。为维护双方合法权益,明确双方责任和义务,特签定以下协议条款,以共同遵照执行。 第一条、工程概况: 1、工程名称: 2、工程地点: 第二条、承包方式: 承包方式:包工、包使用机械工具,包电焊条及焊剂材料。 第三条、承包范围: 1、主体结构中,柱子主筋竖向焊接,其钢筋型号为12至20几种,并按要求每层提供合格的焊接试件,如试拉不合格将提供双数试件至合格为止,其产生费用由乙方承担。 2、焊接所使用机械工具、材料进出场费及二次搬运费,甲方只提供配电箱总电源。

3、原则上本工程甲方不出点工,除因图纸修改造成做好的成品返工而发生的人工,此人工数量甲方根据事实而定。如图纸更改在工作未做之前,将不调整工价或点工。 4、达到安全、文明样板工地相关的一切工作。 第四条:材料、机具供应与消耗: 1、工程所用钢筋由甲方按钢筋下料表提供规格,乙方按图进行钢筋焊接。 2、乙方如借用甲方机具设备使用、因操作不当造成的损坏由乙方赔偿,甲方直接在乙方工程款中扣除。 第五条、安全生产: 1、甲乙双方均应以对现场施工人员进行严格管理预防安全事故发生,并经常进行安全教育及培训,搞好安全生产。非乙方原因造成的安全事故,由责任方承担一切责任和费用;由乙方原因造成的安全事故,其事故费用由乙方自行承担。 2、乙方工人非因工伤亡,费用由乙方自行处理。 第六条、优质工程保证金: 乙方进场前必须向甲方支付优质工程保证金,工程保证金为1000 元。待质监站结构验收核定为结构优质工程后,保证金全数归还乙方。否则,此款项作为乙方向甲方的质量赔偿金,自动放弃。 第七条、工程价款及结算方式: 1、严格按照工程施工图及设计变更依据,计算焊接头工程量,不分规格型号,其综合单价为1.5 元∕个,不再计取任何费用。

药品追溯 长城汽车股份有限公司企业标准 Q/CC Q/CC G Y041—2010 2010-09-20发布 2010-09-27实施

药品追溯 前言 在白车身焊接工艺中,螺柱焊接质量直接影响着整车的装配,为了提高螺柱焊接质量,○b规范其焊接控制方法,保证和提高整车的装配性,从而编制本标准。 本标准由长城汽车股份有限公司工程院焊装技术部提出; 本标准由长城汽车股份有限公司工程院综合技术部归口; 本标准主要起草单位:工程院焊装技术部; 本标准主要起草人:武万斌、齐庆祝、张彭、王晓阳、朱士超、刘英明。

螺柱焊焊接质量规范○ b 1 范围 本标准规定了白车身螺柱焊接的判断基准、焊接过程注意事项、螺柱焊接的检验方法、检验频次等要求。○b 本标准适用于长城汽车股份公司各制造事业部及子公司所有涉及到螺柱焊作业的部门。 2 术语和定义 下列术语和定义适用于本标准。 2.1 储能式螺柱焊 储能式螺柱焊:储能式螺柱焊机采用大容量电容作为焊接能量的来源,通过可控硅精确控制放电时间,以瞬间低电压-强电流的方式将螺柱尖端迅速熔化,在外加压力的作用下使螺柱和工作面间隙快速合并,将螺柱牢固的焊接在工作面上,整个过程持续约1 ms~3 ms,储能式螺柱焊焊接过程见图1。 图1 储能式螺柱焊焊接过程 2.2 拉弧式螺柱焊 拉弧式螺柱焊:螺柱接触工件,通电后利用螺柱夹持机构提升螺柱,此时螺柱与工件之间出现稳定燃烧电弧,电弧热熔化螺柱顶部和工件表面,随后螺柱夹持机构压迫螺柱下沉到工件熔池,断电后形成焊接接头,拉弧式螺柱焊焊接过程见图2。 图 2 拉弧式螺柱焊焊接过程 3 螺柱焊接质量判定标准○b 螺柱焊接质量判定标准见表1。○b 表1螺柱焊接质量判定标准○b 序 号 项目标准图片备注 1虚焊螺柱应完全插入溶池, 螺柱周围焊接均匀 外观

钢筋电渣压力焊质量缺陷原因分析及防治措施 根据电渣压力焊在竖向钢筋焊接中的应用实践,总结钢筋电渣压力焊缺陷的表现形式,从原材料、焊接参数、焊接设备以及操作工艺方面分析焊接缺陷成因,并根据焊接缺陷产生的原因及焊接质量的影响因素,在工程项目中采取全过程的质量管理措施,取得了较好的成果,有效减少钢筋电渣压力焊中焊接缺陷的产生。 标签:电渣压力焊;焊接缺陷;缺陷成因;全过程的质量管理 1 概述 电渣压力焊是利用焊接电流通过两根钢筋端面间隙,在焊剂层下形成电弧过程和电渣过程,产生电弧热和电阻热,从而熔化钢筋,加工完成的一种压焊方法。这种焊接方法比电弧焊节省钢材、工效高、成本低,适用于现浇钢筋混凝土结构中竖向或斜向钢筋连接。该方法操作方便,有良好的技术经济效果,因而在国内得到广泛的使用。但是,在此类工程的施工过程中发现,该工艺看似简单,而在施工中很容易出现各种质量缺陷。如果到验收阶段才发现质量缺陷,处理将相当麻烦,不仅费工、费料,有些情况甚至无法处理,十分棘手。为了防范于未然,把电渣压力焊质量缺陷控制在最低限度,我们结合现场施工工作实践,总结出产生电渣压力焊质量缺陷的三类原因,从“主动控制为主、被动控制为辅”的原则出发,针对缺陷产生的原因,对症下药,总结出防治焊接质量缺陷的措施。 2 缺陷的表现形式 常见缺陷归纳为三类: (1)钢筋焊接后,上钢筋位置不符合要求。如上钢筋轴线偏移或弯折,超出规范允许偏差范围。(2)焊接后钢筋受到损伤,如钢筋表面烧伤,端口咬边等。(3)焊包不符合要求,这一类缺陷最常见,表现为焊包不匀、夹渣、出现气孔、未焊合以及焊包上翻或下淌。 3 产生缺陷的原因分析 影响焊接质量的因素很多,根据多年的实践总结,导致产生焊接缺陷的原因主要有三方面:原材料本身、焊接参数选用、焊接设备以及操作工艺方面。 3.1 原材料本身的因素 (1)进行电渣压力焊的钢筋不平直。热轧钢筋由于生产或其它方面的原因,有的钢筋端部出现弯扭不直,端口切面与钢筋长方向不垂直。弯扭不直的钢筋被夹具夹紧之后,上下钢筋轴线难以重合,直接导致接头偏心、倾斜,形成轴线偏移和弯折缺陷。端口切面与钢筋长方向不垂直,上、下钢筋端面间隙一边大、一边小,间隙小的一边电阻小,熔化量大,焊包比间隙大的一边大,因此出现焊包

螺柱焊工艺 所谓螺柱焊是指在金属或类似金属件的端面与另一金属工件表面之间产生电弧,待接合面熔化时迅速施加压力,完成焊接的一种方法。螺柱焊接方法起源于1918年,由于这种焊接新技术具有快速、可靠、简化工序、降低成本等一系列优点,因而引起了世界各国的普遍重视,经过不断地改进和完善,特别是二次世界大战后得到了迅速发展,现已广泛应用到桥梁、高速公路、房屋建筑、造船、汽车、电站、电控柜等行业。可焊接低碳钢、不锈钢、低合金钢,铜、铝及其合金材质的螺柱、焊钉、销钉、栓钉等。据报道1),日本园柱头焊钉(栓钉)的年焊接量为6000万个,异型棒状焊钉年焊接量为300万个。可见螺柱焊接在日本钢结构建筑中的应用规模。近年来我国经济建设发展迅速,使用螺柱焊接的领域也越来越广泛,因此有必要对螺柱焊接技术和焊接工艺进行深入研究,以便提高焊接质量,推广普及这种焊接技术。 螺柱焊接技术发展到今天,已经成为西方发达国家的一种基本的热加工方法,螺柱(焊钉)的焊接大约有80%以上是通过螺柱焊机完成的。而我国1986年才在成都试制成功第一台螺柱焊机。至于螺柱焊接技术的应用,还是从上世纪的九十年代才逐步展开的,到现在也只有20来年的历史,因此螺柱焊在我国还是一种刚刚兴起的行业,不论焊接设备,还是焊接工艺都与国外有不少差距。分析这种差距,并逐步缩短这种差距,直至赶超世界水平则是我国螺柱焊接行业的神圣使命。 1.螺柱焊机的分类 螺柱焊机分为电弧螺柱焊机和电容放电螺柱焊机两大类,前者以弧焊整流器作为电源进行焊接,后者则以电容器贮存的能量瞬间放电而进行焊接。两种焊接方式的特点及应用情况见表1。 表1 电弧螺柱焊和电容放电螺柱焊的特点 焊接方式焊接时间tw ms 可焊螺柱直径d mm 焊接电流I A 保护方式最低板厚 电弧螺柱焊瓷环保护>100 3~25 300~3000 瓷环 1/4d但不能小于1mm 气体保护>100 3~16 300~3000 气体 1/8d但不能小于1mm 短周期焊接≤100 3~12 ≤1500 不保护或气体保护 1/8d但不能小于0.6mm

螺柱焊接原理简介 ——供稿人:集团技术管理部刘春峰 螺柱焊接是将直径2-25mm的螺柱或柱状金属高效、低成本、全断面融合地焊接在金属表面的一种特种焊接工艺方法。此项技术的应用可替代一些传统的加工方法,例如:钻孔、攻丝、手工焊接、焊后处理等。 螺柱焊接过程:首先,将焊接螺柱(或柱状金属)放置于焊接母材上;随后,提升焊接螺柱,同时导通电流,在焊接螺柱和焊接母材之间激发电弧,电弧将焊接螺柱端部和焊接母材表面溶化,并形成焊接熔池;接下来,焊接螺柱和焊接母材相对运动,焊接螺柱在一定速度下受控地插入熔池;最后,焊接电流终止,电弧熄灭,同时熔池凝固,焊接过程完成,形成全断面熔合的焊缝。 螺柱焊接优点:①焊缝全断面熔合,提高了焊接部位的安全性; ②焊接在瞬间完成,提高了焊接工作效率;③可适应多种金属材料; ④热影响区小,焊接母材变形小;⑤焊接损伤很小,母材背面没有或只有很小的焊接损伤;⑥保持中空零件的密闭性;⑦实现单面焊接; ⑧操作简便。

螺柱焊接分类:根据焊接的特性和电源原理,我们通常将螺柱焊接分为电容储能式螺柱焊接和拉弧式螺柱焊接,前者焊接在0.003秒内完成,用于在薄板上焊接螺柱,后者焊接时间在0.1-1.5秒内完成,用于在更复杂的环境下焊接螺柱。 电容储能式螺柱焊接具体可分为:①接触式螺柱焊接;②间隙式螺柱焊接。 拉弧式螺柱焊接具体可分为:①陶瓷保护环模式螺柱焊接;②气体保护模式螺柱焊接;③短周期模式螺柱焊接(分为有气体保护和无气体保护二种)。 无论采用哪种螺柱焊接工艺,要想取得理想的焊接效果,都需要我们对以下参数严格控制: 例如:焊接时间,焊接电流,运动的可控性,设备的易操作性,被焊金属材料的成分等。 以下图示了几种常用的螺柱焊接工艺方法: ●接触式电容储能螺柱焊接: 是一种最常用的电容储能螺柱焊接方法(从下图0.001秒开始工作) ●间隙式电容储能螺柱焊接:

第2章螺柱焊的过程及工艺参数 螺柱焊的过程 螺柱焊的基本过程是引弧→焊接电弧→顶锻→冷却凝固;在这一过程中,焊接电流、焊接时间以及焊接过程中电弧的形态,对焊接结果有很大影响。 螺柱焊的引弧受程序控制,先是螺钉接触到工件,当按住启动按钮后,焊机首先提供一个微小电流,之后螺钉被提升,在螺钉尖端的铝极与工件之间建立电弧。(说明:铝极是襄嵌在螺柱尖端的一部份铝材料,其作用是便于引弧及还原被氧化的铁。)当建立了电弧之后,焊机自动进入大电流焊接:螺柱端部开始熔化,工件上形成溶池。此时的燃弧过程称焊接电弧阶段。 当到达设定的焊接时间之后,电弧熄灭,螺柱在外力(一般为弹簧力)的作用下,浸入溶池。进入顶锻阶段。 然后,溶池自然冷却凝固,完成焊接过程。 螺柱焊的工艺参数 螺柱焊的工艺参数主要包括极性选取、电流和焊接时间的选择、提升高度、浸入尺寸及速度的调节。首先说明的是,螺柱直径增加时,焊接所需要的能量也增加。 1.极性 极性是指工件到焊接电源的连接方式,以工件为准:工件接正极即为正极性,工件接负即为负极性。 一般的钢质螺钉采用正极性接法。而对于铝及其合金,黄铜材料的螺钉,常采用负极性连接方式。 2.焊接电流与焊接时间 一般情况下,焊接电流正比与螺柱的公称直径。当直径小于16mm时,焊接电流一

般是公称直径的80倍,即10mm的螺钉,使用的焊接电流为800A。当直径超过16mm 时,焊接电流一般取值为公称直径的90倍。当螺钉材料为合金钢时,电流取值减少10%。焊接时间的取值也与直径成比例关系:对于公称直径小于12mm的螺柱,一般取(d为螺柱的公称直径),对于公称直径大于12mm的螺柱,一般取。 如果焊接位置不是平焊,而是横焊或仰焊,一般采用增大电流和减少焊接时间进行焊接。当工件为薄板时,为了不致工件烧穿,也采用增大电流和减少焊接时间的方法。 3.提升高度 对于不同直径形状的螺柱,要求的提升高度是不一样的,提升高度是否合适,要看是否在焊接过程中出现磁偏吹或短路。当提升高度过大时,电弧燃烧不稳定,容易产生电弧漂移和电弧偏吹。提升高度过小时,电弧容易产生短路而断弧。提升高度对于同一端部形状的螺柱来说,正比于其公称直径,一般在~4mm变化. 4.浸入尺寸和浸入速度 一般要求螺柱浸入工件尺寸为3-8mm,且正比于螺柱直径。浸入尺寸取决于螺柱下降时的速度和压力。螺柱下降速度越快,压力越大,则浸入的尺寸越大,此时飞溅越大;反之,则浸入尺寸较小,飞溅较小。但如果螺柱下降速度太小,则螺柱有可能不能浸入溶池,出现焊接不牢的现象。调节浸入速度的方法是调节焊枪阻尼。(调整方法参阅后面有关章节) 表不通螺柱直径的提升高度和浸入尺寸

电渣压力焊接试拉不合格什么原因焊接直径20毫米以上的钢筋,试拉时大多数不合格,什么原因? 形成的原因很多,杂质、焊剂、施工工艺本身的问题等等,以下供参考.通过对电渣压力焊接头质量缺陷产生原因的分析,从焊前检查钢筋端头、调整好夹头的起始点等方面,提出了施工中应采取的相应的预防措施.关键词:电渣压力焊接头质量缺陷 一、前言电渣压力焊钢筋技术由于焊接速度快,节约钢筋显著,经济效益提高,深受广大施工单位的欢迎.近年来发展迅速,但在一些工地上,由于上岗新手多,焊接缺陷经常发生.工地的竖向柱筋均采用电渣压力焊焊接,试件送检做拉伸试验质量不合格时有发生,特别是雨夜加班焊接的柱筋,在隐蔽工程检查验收时,用双手可拗断两根的质量问题,后来对电渣压力操作过程进行调查分析,收集了几个老焊工的经验.总结前几种易出现的质量通病,分析缺陷产生的原因,并提出防止的措施,供质量管理的同行们参考.. 二、焊接基本原理钢筋电渣压力焊的基本原理是借助被焊钢筋端头之间形成的电弧熔化焊剂而获得2000℃以上的高温熔渣,将被焊接头均匀熔化,再经挤压而形成焊接接头. 三、电渣压力焊焊接产生缺陷原因及控制措施 1、焊接头弯折:(1)按《钢筋焊接及验收规程》JGJ18 规定“焊接头处弯折不得大于4°,大于4°为弯折质量缺陷.”(2)质量缺陷原因分析:a.钢筋端部不直;b.钢筋安放不正;c.夹具过早拆除或扶钢筋过早撒手,当接头还处于软状态时,钢筋摆动而产生弯曲.(3)控制措施:a.钢筋端头要梭直或把弯曲部份切除,这样夹具易使上下钢筋成直线,也不易晃动;b.夹具安装好后,焊工应检查后再放焊剂;c.焊后至少等 3 分钟再拆夹具,扶钢筋至少要等 2 分钟后再撒手. 2、上下钢筋轴心偏移:(1)按《钢筋焊接及验收规程》JGJ18 规定“接头处钢筋轴线的偏移不得超过0.1 钢筋直径,同时不得大于2mm”,超过此标准为轴线偏移质量缺陷.(2)质量缺陷原因的分析:a.钢筋端部不直,既使钢筋同心,端部也会错开;b.钢筋安放不正,操作工不认真,上下钢筋安装不同心;c.挤压力过大,动作过猛,造成上钢筋位移;d.夹具不合格,有此夹具上下钳口中心不在一条直线上,有的因加工精度差或使用磨损,上下钳口中心不固定;e.上下钳口的同心度未调好,有的夹具可调节上下钳口的中心,目的是为焊接直径不同的钢筋,如果焊工调不好就有误差.(3)控制措施:a.钢筋端部一定要顺直,否则要扶直或切除;b.操作工安装好夹具,待焊工检查后再放焊剂;c.挤压力要适当;d.选择上下钳口夹距长,直角槽、加工精度高的夹具,夹距长、直角形的钳口,钢筋易找同心,夹住后也不易晃动;e.经常维修夹具. 3、焊包不均:(1)焊包的中心和钢筋的轴心不重合,偏差较大,焊包突出钢筋部份小于4mm 不合格现象.(2)缺陷原因分析:a.钢筋倾斜,钢筋熔化后因重力作用向低的一边流动;b.引弧球放偏,偏向那一侧钢筋熔化易就多,包也大;c.焊剂中混进过多的泥土,泥土多的一侧焊剂温度低包就小;d.钢筋周围焊剂的密度不一致,熔化后温度就不一致,造成钢筋熔化量不均匀,熔化多的一边包就大;e.钢筋端面不平,两端面的间隙一边大,一边小,间隙小的一边电阻小,熔化多,包就大;反之包就小.(3)控制措施:a.钢筋要垂直于地面焊接;b.引弧球应成球形,并且放在钢筋端面中心;c.过粗、细两次筛,除掉焊剂中的土、砂等杂物;d.应从焊剂罐的四周倒焊剂,严禁只从一侧倒;e.钢筋端面应平整,不能有大的斜坡. 4、钢筋未焊合:(1)钢筋端面一部分未熔化现象.(2)产生质量缺陷原因:a.焊接电流小,钢筋未熔化;b.焊接时间短,钢筋未熔化;c.上钳口向下移动受阻使上钢筋无法进熔池.(3)控制措施:a.增大焊接电流;b.延长焊接时间;c.经常检修夹具,使上钢筋下送自如.

第2章螺柱焊的过程及工艺参数 2.1螺柱焊的过程 螺柱焊的基本过程是引弧→焊接电弧→顶锻→冷却凝固;在这一过程中,焊接电流、焊接时间以及焊接过程中电弧的形态,对焊接结果有很大影响。 螺柱焊的引弧受程序控制,先是螺钉接触到工件,当按住启动按钮后,焊机首先提供一个微小电流,之后螺钉被提升,在螺钉尖端的铝极与工件之间建立电弧。(说明:铝极是襄嵌在螺柱尖端的一部份铝材料,其作用是便于引弧及还原被氧化的铁。) 当建立了电弧之后,焊机自动进入大电流焊接:螺柱端部开始熔化,工件上形成溶池。此时的燃弧过程称焊接电弧阶段。 当到达设定的焊接时间之后,电弧熄灭,螺柱在外力(一般为弹簧力)的作用下,浸入溶池。进入顶锻阶段。 然后,溶池自然冷却凝固,完成焊接过程。 2.2螺柱焊的工艺参数 螺柱焊的工艺参数主要包括极性选取、电流和焊接时间的选择、提升高度、浸入尺寸及速度的调节。首先说明的是,螺柱直径增加时,焊接所需要的能量也增加。 1.极性 极性是指工件到焊接电源的连接方式,以工件为准:工件接正极即为正极性,工件接负即为负极性。一般的钢质螺钉采用正极性接法。而对于铝及其合金,黄铜材料的螺钉,常采用负极性连接方式。 2.焊接电流与焊接时间 一般情况下,焊接电流正比与螺柱的公称直径。当直径小于16mm时,焊接电流一般是公称直径的80倍,即10mm的螺钉,使用的焊接电流为800A。当直径超过16mm时,焊接电流一般取值为公称直径的90倍。当螺钉材料为合金钢时,电流取值减少10%。焊接时间的取值也与直径成比例关系:对于公称直径小于12mm的螺柱,一般取0.02d(d为螺柱的公称直径),对于公称直径大于12mm的螺柱,一般取0.04d。 如果焊接位置不是平焊,而是横焊或仰焊,一般采用增大电流和减少焊接时间进行焊接。当工件为薄板时,为了不致工件烧穿,也采用增大电流和减少焊接时间的方法。 3.提升高度 对于不同直径形状的螺柱,要求的提升高度是不一样的,提升高度是否合适,要看是否在焊接过程中出现磁偏吹或短路。当提升高度过大时,电弧燃烧不稳定,容易产生电弧漂移和电弧偏吹。提升高度过小时,电弧容易产生短路而断弧。提升高度对于同一端部形状的螺柱来说,正比于其公称直径,一般在

螺柱焊机操作规范 一、安全注意事项 使用时请务必遵守下述安全对策,详细情况请阅读说明书正文 l 设备安装不当会导致事故的发生 n 配电设施的选用及配置等事项请遵从法规或贵公司的企业准则。 n 为了避免由于环境潮湿而发生电击伤人和减缓设备绝缘老化,焊机应安放在避免阳光直射、避雨、湿度小、灰尘小、温度在--10~45℃的房间内。 n 设备安放应使焊接电源距墙壁20cm以上,距周围可然物50cm以上,防止因过热而引发事故,以确保安全。 n 确保设备的安全性,安装在台架上时,应充分固定脚轮,以免滑动。 n 请不要将本焊机用于焊接以外的用途。 l 安全操作以防电击 n 请不要触摸带电部位。 n 请有专业资格的人员或内行人对焊机按要求进行安装、检修和保养。并按照法定标准实施接地。

n 不要用破损或潮湿的手套,请使用干燥的绝缘手套。 n 设置或维修时,请一定在切段焊机输入端配电箱的电源开关,并经过3分钟以上放电后进行。即使切断输入电源,电容器仍然被充电,请确认无充电电压后再进行工作。 n 高空作业时务请采取高空作业安全措施,以防电击、跌落。 n 定期维护检查,修理损伤部分再进行使用。 n 当焊机不使用时请切断所有装置电源。 l 服装,安全防护用具的佩戴 n 飞溅会引起眼睛及皮肤烫伤,进行焊接操作或观察时,请使用护目镜或面罩。 n 焊接时请使用保护手套、长袖工作服、脚面遮盖、皮围裙等保护用品。 n 噪音大的场合请使用防音保护用具。 l 规范操作防止机器伤人 n 请勿在拆下机壳的情况下使用焊机。 n 切勿将手指、头发、衣物接触运行中的风扇等旋转部位,以防引起伤害。 n 检修时避免无关人员无意接近焊机。 l 防止因过热引发的火灾和机器烧损。

螺柱焊机及螺柱焊技术 (成都斯达特焊接研究所成都610051) 摘要:文章介绍了螺柱焊机和螺柱焊接工艺参数,并对电弧螺柱焊机的焊接电源、栓钉穿透焊工艺以及我国螺柱焊接技术的现状作了深入的分析,阐述了螺柱焊接技术的发展趋势。 关键词:螺柱焊机螺柱焊接工艺栓钉穿透焊螺柱焊技术发展 所谓螺柱焊是指在金属或类似金属件的端面与另一金属工件表面之间产生电弧,待接合面熔化时迅速施加压力,完成焊接的一种方法。螺柱焊接方法起源于1918年,由于这种焊接新技术具有快速、可靠、简化工序、降低成本等一系列优点,因而引起了世界各国的普遍重视,经过不断地改进和完善,特别是二次世界大战后得到了迅速发展,现已广泛应用到桥梁、高速公路、房屋建筑、造船、汽车、电站、电控柜等行业。可焊接低碳钢、不锈钢、低合金钢,铜、铝及其合金材质的螺柱、焊钉、销钉、栓钉等。 1螺柱焊机的分类 螺柱焊机分为电弧螺柱焊机和电容放电螺柱焊机两大类,前者以弧焊整流器作为电源进行焊接,后者则以电容器储存的能量瞬间放电而进行焊接。两种焊接方式的特点及应用情况见表1。 1.1 电弧螺柱焊机 电弧螺柱焊机是由焊接电源、控制器、焊枪、地线钳、焊接电缆等部分组成。但大多数焊接设备的焊接电源都与控制器合并为一体,称为主机。比较先进的控制方式是使用微处理器,以便精确设置和适时控制焊接过程中的焊接电流、焊接时间等参数。焊接电源一般为晶闸管控制的或逆变式的弧焊整流器。 用于螺柱焊的直流焊接电源应具有以下特点: a、焊接电源应具有下降的静外特性。只有这样才能维持电弧的稳定性,保证焊接质量。 b、焊接电源应有引弧电流(40~50A)和较高的空载电压(70~100V),以确保100%的引弧成功率,对于大直径的螺柱焊接,其空载电压甚至超过100V。只有这样才能满足提升高度较大时的需求。 c、要有较高的负载电压。按弧焊电源下降特性的定义,当焊接电流≥600A时,