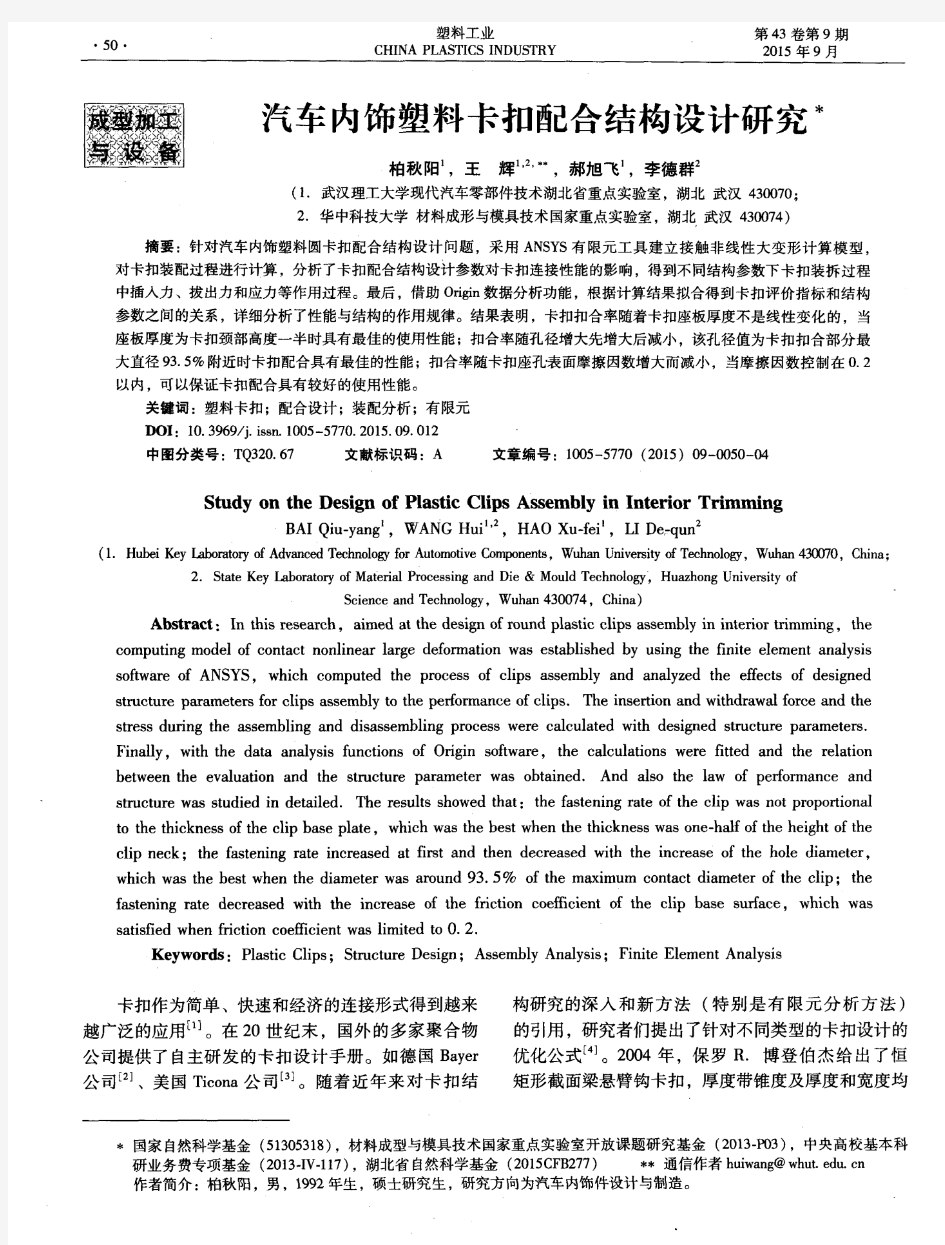

2.4,扣位 2.4.1,扣位也称卡扣,是塑胶件连接固定的常用结构,在强度要求不高的情况下可以用于代替螺丝固定.扣位设计在于“扣”,需要结合紧密,保证测试强度,达到安装目的即可.卡扣常做在装饰件固定,面底壳组装,屏固定,按键限位,盖体扣合,方向球等结构处. 2.4.2,卡扣分公扣,母扣,公扣为凸,母扣为凹.卡扣原理: 扣合前:有导向斜角引导扣合方向,公母扣均做导入角,一般取60°,45°. 扣合中:公扣弹性臂变形压入,弹性臂要保证变形,强度要足够,一般变形量≧扣合量. 扣合后:公扣凸与母扣凹贴合,分离方向不易取出,要求扣合面或扣合角小于导向斜角. 2.4.3,卡扣常见形式及尺寸 a.装饰件扣合,一般为一端插入,另一端扣合,扣合量0.3-0.7mm,插入0.6-1.5mm,如装饰片,电池盖,屏固定及充电器面底壳扣合等,也有全扣位结构,扣位较多,还会增加辅助导向骨.如手机盖,在此不做介绍. 图2.4.3a b.下图结构常见内部隐藏扣,不易拆卸,死扣结构;在公扣部件上做插穿结构,可通过插穿孔方便拆卸. 如路由器将公扣结构作在面壳壁厚内侧,母扣做在底壳内部,很难拆卸.液晶显示屏外壳也做类似死扣. 图2.4.3b c.下图结构常见面底壳组装,第一组图在组合后常会在公扣端加管位骨限制错开,第二组则可以不用特别要求.母扣与公止口组合,公扣与母止口组合;和母扣与母止口组合,公扣与公止口组合的两种情况可以按下面两组图结构进行相应修改即可,安装方式类似.

图2.4.3c d.强脱扣位,由材质,韧性决定,材质越软可以强脱越多.一般单边强脱ABS:0.3mm,PC:0.5,PP:0.8, TPE:1.5等,强脱同所承载的壁厚韧性有关,韧性足可以稍微加大强脱深度.具体依结构实际情况定. 图2.4.3d e.手感扣,通常作在滑动结构上,如电池盖,旋转环等结构.一端为弹扣状,另一端为齿或圆柱. 另一种不作弹扣,直接强扣强出,扣合量一般在0.3-0.8之间.

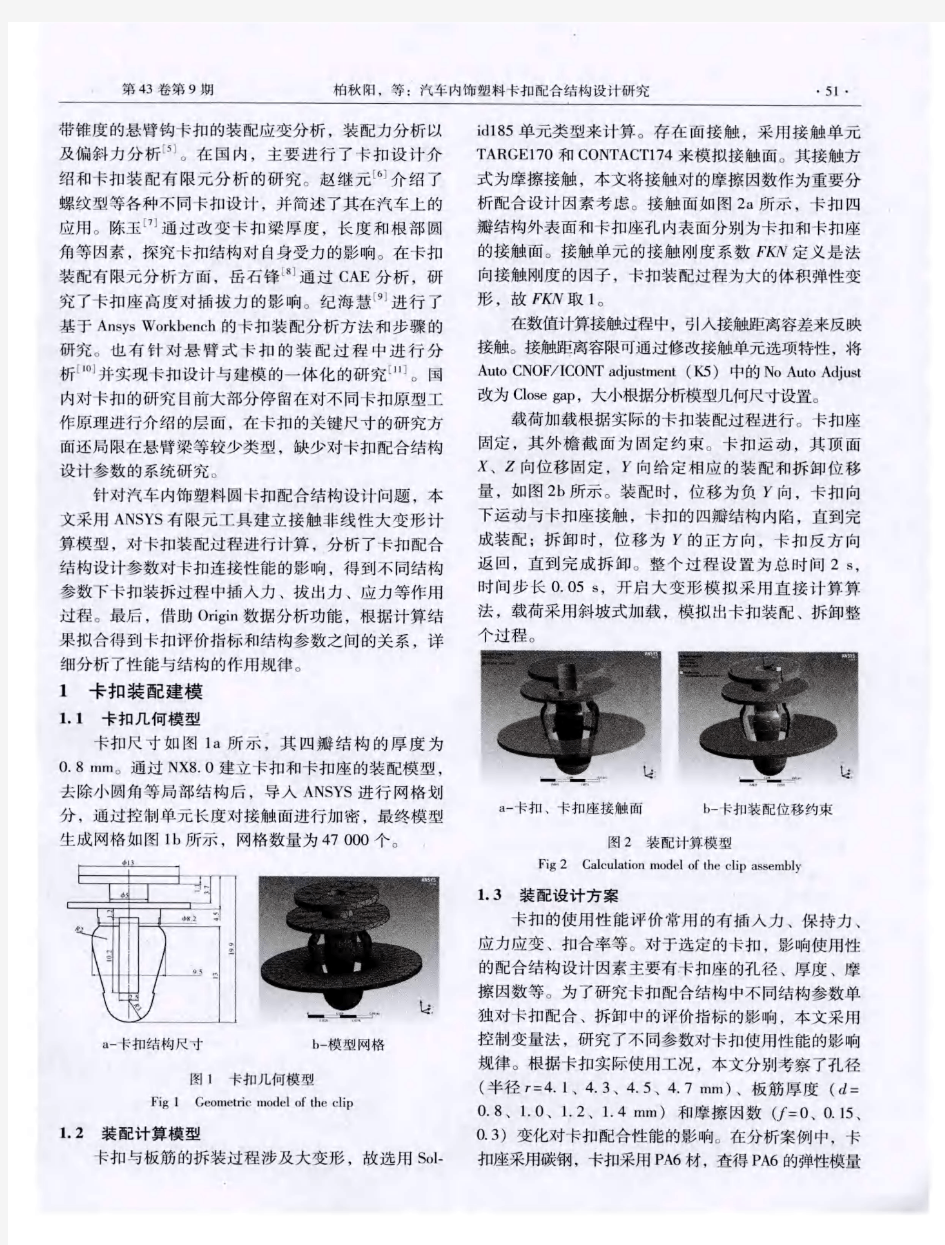

汽车内饰优化设计的几点思考 发表时间:2019-07-31T11:51:55.013Z 来源:《科学与技术》2019年第05期作者:江方安计金民 [导读] 基于用户感知,开展汽车内饰件设计,最大程度上满足用户多样化和个性化体验需求。 山东御捷马新能源汽车制造有限公司山东省德州市 251100 摘要:近年来,汽车保有量不断增加,已经成为人们生活的必需品。受到消费观念转变的影响,人们对汽车的要求不断提高,推动着汽车行业的发展,带动着汽车研发创新。除了满足基本功能外,包括载人和载货等,还需要注重用户体感,包括安全和舒适等。基于用户感知,开展汽车内饰件设计,最大程度上满足用户多样化和个性化体验需求。 关键词:汽车内饰;优化设计;几点思考 1导言 汽车内饰件设计,为保证设计效果,要积极运用现代化技术和手段。在设计的过程中,做到功能性和实用性的保障,满足用户的多样化需求。 2汽车内饰件设计原则 汽车内饰件设计中的要素比较复杂,内饰是由不同功能区域以及部件构成,实现各项功能,所有可见区域都会和用户产生感知行为,因此在进行汽车内饰件设计时,要坚持用户感知原则。考虑到人的感官体验较为复杂,具有综合和整体效应,多感官刺激更能够传播深刻以及全面的信息,满足人们的多样化需求。汽车内饰件设计要素,具体包括开关声、灯光、交互界面、面差。其中,可见视觉是用户最为直接的感知,直接影响着消费者的第一印象。内饰造型和灯光以及色彩等,直接决定了用户的视觉感受,刺激着用户的购买欲。在设计过程中,要做好以下要点的把控:(1)形态设计。在汽车内饰件设计中,造型设计是重点。形态作为物质以及功能的载体,良好的形态设计语言,能够给用户美的体验,促使品牌识别和记忆的形成。(2)色彩设计。不同的颜色,给人带来的感觉不同。红色富有激情,能够给人带来一种运动时尚的感觉。而黑色较为沉稳,给人带来一种豪华大气的感觉。白色较为明亮,给人以温暖清新的感觉。(3)灯光设计。具体包括仪表灯和阅读灯等,在灯光设计时,要从光源的冷暖以及光影角度出发,协调整体,以免用户出现视觉扰乱的感觉。表面处理和面差间隙。 3汽车内饰优化设计的主体思路 3.1针对仪表板进行的优化设计 现阶段的国内汽车设计体系已经变得较为成熟,相应的汽车功能应用也有了拓展,仪表板从最初的仪表显示衍生出了许多全新的功能,很大程度上提高了汽车的安全性和舒适性,也给予了用户更多的功能体验。在新时期的仪表板设计优化过程中,需要做到全方位覆盖,不能破坏原来仪表板的美观特性,也不能够失去仪表板的原有功能。首先,为了确保驾驶员能够形成明确的仪表板观察效果,并提高各种功能控件操作的合理性,必然需要对驾驶员手部的活动范围进行分析,按照这一活动范围设置相应的按钮区域,便于人们进行功能按键。这样的设计能够提高汽车的安全性,为驾驶员提供更多便利。其次,当前的仪表板结构包括两种:一种是软饰结构的仪表板,另外一种是硬度较大的仪表板。对于这两种仪表板的优化,需要加强对铝镁合金、泡沫塑料的使用,尽可能以铝镁合金作为关键的骨架材料,采用塑料作为骨架主要材料,而在缓冲部位则选择使用具备一定硬度的塑料。在外部材料的应用上,可以选择PVC表皮搪塑,并在采用发泡填充表皮和骨架。这一设计可以提高仪表板的刚性、降低重量,提高舒适性。最后,考虑到驾驶员在长期行驶过程中,很容易对仪表板表面产生视觉疲劳,因而在设计优化上选择针对仪表板表面展开哑光处理,确保整个驾驶过程较为安全可靠。 3.2针对座椅内饰方面的优化设计 座椅内饰属于驾驶员的第一感受,在对这一汽车内饰进行设计的过程中,需要以人为核心,关注人体工程学的相关原理,尽可能为人们提供优质的优化设计理念。这一原理在座椅的优化设计上有着明显的应用功效,尤其体现在以下几方面内容上:第一,对于座椅的优化设计,需要优先考虑人们的舒适性,在这个时候需要借助滑轨、齿轮等实现高度调节和靠背角度调整,不仅可以为不同的用户提供方便,还能够增强座椅的功能特征。第二,在靠垫和坐垫的优化设计上,需要加强对泡沫塑料的应用,尽可能选择PU泡沫塑料,它的密度相对较低,能够给人极高的舒适性,同时也不容易遭受严重的损坏。第三,在骨架的优化设计上,可以添加一定的弹簧功能,便于提高座椅的减震效果,给予人们更多的平稳驾驶感受。 3.3针对汽车顶棚内饰件的优化设计 在汽车内饰件的直观展示当中,汽车顶棚属于最为常见的一种,也是影响人们选择汽车类型的主导因素之一。在现阶段的汽车制造业当中,复合顶棚材料的制造往往会选择PU压合板,这一材料的使用,使得顶棚具备了强大的防静电能力,不会由于过度摩擦产生静电,影响汽车功能的正常运行,同时由于没有静电,不会出现静电吸附灰尘的情况。在进行优化的过程中,需要应用到无纺布材料,这一材料的特征在于清洗非常容易,而且不容易产生较大的磨损。为了提高顶棚的稳定性和舒适性,需要将无纺布材料与PU压合板结合在一起,通常可以选择通过热复合操作来完成,使得这两种材料能够结合在一起,形成相当稳定的结构。这样的优化设计,可以使得顶棚的尺寸变得非常稳定,成型过程也变得较为方便,车内不容易被外界的噪音所影响,而且具备良好的隔热性,能够在很大程度上改善了乘车的舒适性、提高燃油经济性。 3.4针对方向盘内饰件的优化设计 方向盘是汽车操作控件非常重要的一部分,它的工作性能往往会对用户的驾车行进形成多方面的影响。在对汽车方向盘内饰件的优化设计过程中,可以从方向盘的骨架和表皮出发,进行针对性的优化。在骨架材料的优化上,可以选择一些铝镁合金,这一材料重量轻、性能指标好、成型工艺简单。在表皮材料的优化上,需要尽可能选择一些触摸手感良好的材料,可以选择一些PU泡沫塑料,这一材料较为柔软,可以给用户柔和的触摸感觉,如将现有的PU泡沫塑料通过低压发泡的方式进行转换,并保持它们的软结构特征。如果需要将真皮覆盖到汽车方向盘的表面,可以直接选择与方向盘发泡层缝接在一起,形成良好的贴合感。这样的优化设计,可以使得方向盘内饰件性能更优越,能够为驾驶员提供舒适的驾驶感觉,减少驾驶员的疲劳程度,形成良好的驾驶环境。 4结语 总而言之,在汽车行业蓬勃发展的今天,汽车内饰已经成为人们选择汽车的主要影响因素之一,能够直接对汽车的市场竞争力形成不

塑料卡扣连接技术 1.范围 本指南主要从约束布置、定位功能件及锁紧功能件设计等方面对集成在塑料件上的卡扣连接进行介绍,也可为其他未集成在塑料件上的卡扣连接形式提供设计参考。 本指南用于指导本公司汽车塑料件卡扣连接的设计开发。 2.规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。 JB/T 6544-1993塑料拉伸和弯曲弹性模量试验方法 3.定义 塑料件的连接 通过机械、焊接、粘接等连接手段对塑料件形成特定约束的连接方式。 卡扣连接 卡扣连接是通过集成在零件上或分离的定位功能件和锁紧功能件共同作用对零件形成特定约束的连接方式,其中锁紧功能件在装配过程中发生形变,随后又恢复到它原始位置从而形成锁紧并提供保持力。 定位功能件 定位功能件是相对非柔性的约束功能件,它们保证装配件和基本件之间的精确定位,提供锁紧力以外的分离抵抗力,承受约束行为中主要的载荷。

锁紧功能件 锁紧功能件是在装配过程中弹性变形,并在装配到位后恢复到原始位置从而形成锁紧并提供保持力的约束功能件。 基体件 基体件是在连接过程中相对较大,在装配运动中可以视为静止不动的零件或总成,可以视为连接的基准。以汽车为例,对大部分需要装配的饰件来说,车身就是基体件。 装配件 装配件是需要通过约束连接到基体件上的零件或总成。 4.塑料件卡扣连接概述 如本指南前言所述卡扣连接是一种可以降低制造成本,提高装配效率及便利性的连接方式,并且特别适合在塑料件上进行开发,但相应的其对设计和成型的要求也较高,尤其是良好的卡扣连接设计可以降低大部分连接层面的失效。 行介绍,这些要点是在卡扣连接设计中需要重点关注的。 4.1卡扣连接的关键要求 的基本目标。其他要求还应该包括制造工艺的可行性、成本的高低,但不在此详细讨论。 4.1.1连接可靠性 连接可靠性是产品在使用寿命中确保连接符合设计的要求,产品的使用寿命包括但不局限于产品的装配、运输、用户操作、维修阶段,因此对连接可靠性的要求也包括:

汽车设计课程小结 汽车设计理论是指导汽车设计实践的;而汽车设计实践经验的长期积累和汽车生产技术的发展与进步,又使汽车设计理论得到不断的发展与提高。汽车设计技术是汽车设计的方法和手段,是汽车设计实践的软件与硬件。 由于汽车是一种包罗了各种典型机械元件、零部件、各种金属与非金属;材料及各种机械加工工艺的典型的机械产品,因此其设计理论显然要以机械设计理论为基础,并考虑到其结构特点、使用条件的复杂多变以及大批量生产等情况。它涉及许多基础理论、专业基础理论及专业知识,例如:工程数学、工程力学、热力学与传热学、流体力学、空气动力学、振动理论、机械制图、机械原理、机械零件、工程材料、机械强度、电工学、工业电子学、电控与微机控制技术、液压技术,液力传动汽车理论、发动机原理、汽车构造、车身美工与造型、汽车制造工艺、汽车维修等。 在一个学期的课程中,我们主要学习了汽车总体设计、离合器设计、机械式变速器设计、万向传动轴设计、驱动桥设计、悬架设计、转向系设计和制动系设计,并且有效巩固了机械原理、机械设计、汽车构造、汽车理论及工程力学等相关课程的知识。 汽车设计的学习光有理论知识是不够的,还需要与实践相结合。学期末的课程设计就是理论结合实践的过程,历时两周的课程设计我们进行了实践探索并完成了汽车转向系的设计。 转向系统是汽车底盘的重要组成部分,转向系统性能的好坏直接影响到汽车行驶的安全性、操纵稳定性和驾驶舒适性,它对于确保车辆的行驶安全、减少交通事故以及保护驾驶员的人身安全、改善驾驶员的工作条件起着重要作用。随着现代汽车技术的迅速发展,汽车转向系统已从纯机械式转向系统、液压助力转向系(HPS)、电控液压助力转向系统(EHPS),发展到利用现代电子和控制技术的电动助力转向系统(EPS)及线控转向系统(SBW)。 两周的课程设计,使我更加扎实的掌握了有关汽车转向系设计方面的知识。 在设计过程中虽然遇到了一些问题,但经过一次又一次的思考,一遍又一遍的检查终于找出了原因所在,也暴露出了前期我在这方面的知识欠缺和经验不足。实践出真知,通过亲自动手制作,使我们掌握的知识不再是纸上谈兵。 过而能改,善莫大焉。在课程设计过程中,我们不断发现错误,不断改正,不断领悟,不断获龋最终的检测调试环节,本身就是在践行“过而能改,善莫大焉”的知行观。这次课程设计终于顺利完成了,在设计中遇到了很多问题,最后在老师的指导下,终于游逆而解。在今后社会的发展和学习实践过程中,一定要不懈努力,不能遇到问题就想到要退缩,一定要不厌其烦的发现问题所在,然后一一进行解决,只有这样,才能成功的做成想做的事,才能在今后的道路上劈荆斩棘,而不是知难而退,那样永远不可能收获成功,收获喜悦,也永远不可能得到社会及他人对你的认可! 课程设计是对我们本学期所学知识的一次总结,同时也是对我们各种能力的一次考验。设计过程中通过初步尝试、发现问题、寻找解决方法、确定方案的步骤,逐渐培养了我们独立思考问题的能力和创新能力,同时也是我们更加熟悉了一些基本的机械设计知识。本次设计几乎运用了我们所学的全部机械课程,内容涉及到机械设计、机械材料、力学、液压传动、机械图学等知识,以及一些生产实际方面的知识。通过设计巩固了理论知识,接触了实际经验,提高了设计能力和查阅文献的能力,为今后工作最后一次在学校充电。我认为,在这学期的实验中,不仅培养了独立思考、动手操作的能力,在各种其它能力上也都有了提高。更重要的是,在实验课上,我们学会了很多学习的方法。而这是日后最实用的,真的是受益匪浅。要面对社会的挑战,只有不断的学习、实践,再学习、再实践。这对于我们的将来也有很大的帮助。以后,不管有多苦,我想我们都能变苦为乐,找寻有趣的事情,发现其中珍贵

浅谈现代典型汽车内饰设计与改装 随着社会的进步和生活水平的不断提高,人们在追求靓丽的车身外形和澎湃动力的同时,也越来越关注汽车内饰。汽车内饰产品是人们体验驾驶乐趣、满足人们消费心理需求、体现生活质量和品味的主要象征。然而,现代汽车原装内饰已不能满足人们对汽车舒适性,安全性,美观性,环保性的要求。因此,内饰部分的设计是否成功已逐渐成为衡量一辆汽车的设计成功与否的关键因素。这正是我们现代的汽车工作者所要思考和面对,需要解决的问题。 标签:仪表板门内护板转向盘座椅发动机罩及地垫顶棚后围 一般我们所说的汽车内饰主要包括仪表板,车门内护板、转向盘、座椅、顶棚、地垫、遮阳板、储物盒、烟灰缸等,另外还有一些附属设备如音响、空调、通信、电视、照明灯具等。各种各样的设备,功能、形态与结构相差很大,怎样把它们有机地组合在一起,形成一个统一协调美观的设计方案呢?因此,汽车内饰的设计要求设计师从功能、造型、色彩、材质以及必要的装饰件等方面进行全面的设计既要符合使用功能的需要,又要使内饰风格整体协调,达到赏心悦目的效果。 1 仪表板 仪表板总成也叫仪表盘总成,它是汽车上主要内饰件,它壁薄,体积大,上面开有很多方孔、圓孔等仪表孔,且结构形状十分复杂;仪表板是全车操控与显示的集中部位。仪表板的器件按其功能一般划分为驾驶操控区和乘用功能区两部分。 1.1 仪表板的设计在现代汽车中,绝大多数的操控开关都是驾驶员专用的,所以,仪表板的设计首先以驾驶员位置对仪表的可视性和对各种操控件的操作方便性为依据;仪表板的设计重点是对驾驶员操作区域的设计。在视觉效果上,仪表板位于室内视觉集中的部位,其形体对驾乘人员也有很强的视觉吸引力。在布置仪表时,要根据相关标准来选用和确定所用仪表、显示器和主要操纵控制件的位置,此外还要从结构空间进行人机工程实验,其中包括视野性、手、脚活动范围、肘部空间、手伸界面、按钮区布局等诸多方面。同时在设计时,还需注意仪表板面的反光效果,既要提高仪表的可见度,又要通过表罩的漫反射方法减少眩光,还要防止仪表板上的高点在前风窗玻璃的内表面形成反射影像,以免干扰驾驶员的视觉。必须对仪表板表面进行消光或亚光处理,以获得舒适安全的驾驶感觉。 1.2 仪表板的分类与制造目前使用的仪表板按其材料可分为硬仪表板和软仪表板;按其结构可分为整体式仪表板和组合式仪表板;组合式仪表板又可分为上、下分块式仪表板,左、右分块环抱式仪表板,左、中、右分块式仪表板,中置式仪表板等。

汽车内饰结构设计流程分析 提纲: 1、造型设计数据输入、输出 2、安装结构初步分析 3、结构设计细化. 4、最终数模整体后期分析 5、模具件试装分析、调整! 国内汽车设计起步比较晚,真正的自主设计(也只是在逆向阶段)也是最近这几年的事,而内外饰的设计相对来说又更晚,原因可能是主要是因为以前设计大家主要是把精力集中在白车身的设计上,认为只要把白车身设计出来了,这车也就出来。另一个原因也可能是用户也不大注重车的外形要求吧。直到最近这几年,能买得起车的用户越来越多,而对车的要求也越来越高,不光是性能,对外形的要求也有较高的要求。这样一来,使得在设计汽车的过程中,对汽车内外饰在设计过程中所占的份量也越来越多。外饰是第一眼就看到的,其重要度自然不用说,而汽车内饰,对于用户来说,是要与自己亲密接触所占时间最长的,是可以直接影响到自己部分。它的外形美观与否、舒适的好与坏、各部件的操作方便与否等等,都直接影响了用户心情。而组成这些部分的完整,需要合理的安装结构来保证。以下是我个人对内饰设计的一些看法和观点,有些看法可能比较肤浅,甚至是错误的,我想这些应该是可以原谅的,毕竟个人的能力和经验都非常的有限。 接下来按几步来分析: 一、配合造型设计提供数据: 内饰设计从造型到A面,最后结构设计,看似是一个先后顺序关系,其实这几方面都是要相互配合、相互协调的。在内饰造型初始时,需要有一些以下内饰相关的输入条件: 1、主断面:在汽车设计之初,通常会在一些重要部位作一些主断面,作为以后要重点控制参数,不管是结构还是造型都需要考虑此参数。 2、硬点:硬点参数也是一个很重要的数据,硬点对控制整车布置有着很重要的作用,在造型之初就提供与内饰布置有关的硬点参数,使造型能正确表达整车的设计参数。比如侧围护板在设计时,就要考虑车身直口边及门框密封条的硬点参数,使侧围各护板内表面位置是正确的。 3、拔模方向:内饰的内表面一般都有皮纹,而皮纹也都有拔模角度,不同的皮纹拔模角度也是不一样的,因此,在内饰造型的同时确定拔模方向,使在此就能初步控制内表面拔模角度,减少给结构设计带来不方便,甚至是因错误而返工带来的损失。皮纹拔模角度一般是:细皮纹在3度拔模角左右,粗皮纹在5度拔模角左右,当然,这得因不同的皮纹来定。 内饰拔模方向确定原则:一般为整车坐标某坐标轴方向,或是此拔模方向在某坐标平面内(即与某坐标轴垂直); 4、内饰整体外观参数确定:内饰整体外观参数主要是各护板间的间隙、段差、分型线等,这些参数的好坏直接影响到内饰整体外观的品质;而这些参数都是需要合理的安装结构、生产工艺水平来决定的,因此使在造型之初,需配合造型合理确定此参数,既能使整体外观协调,又能合理设计安装结构。 二、安装结构初步分析确定: 在内饰造型的同时,可也进行内饰安装结构的初步分析确定,也就是进行安装断面的设计.此过程大致有以下几个方面需要考虑、确定: 1、与车身的安装方式:对于内饰件与车身的安装方式,主要要求能达到安装简单、快捷、牢固、可靠等。一般安装都是选用卡扣连接安装,对每个部位工作环境、性能要求、安装要求等进行分析,以选择或设计合理的卡扣,达到最佳的性能。在安装方式设计过程中,有一点比较重要,就是要求各护板或总成在坐标Z方向有一硬安装方式,可以是金属卡片安装,也可以是护板上一些加强筋安装,或是某一零件支撑护板等,其作用主要使护板在Z轴方向有一支撑力,避免卡扣损坏,影响护板安装。 2、内饰件间的安装方式:内饰件外观品质有两个主要因素是间隙和段差,而这两因素主要是由内饰件间的安装方式来控制的,这除了合理安装方式(包括结构、位置等),还要有合理的定位方式(尽量用点、线定位,避免用面定位,特别是大面定位)。

扣位裝配法 (Snap Fastening) 扣位不但提供一種簡單及快捷的裝配模式,更是一種低成本而可靠性的緊接技術。 扣位的優點 扣位裝拆容易,充份發揮設計作裝配﹝Design for Assembly﹞的意念。由於扣位與產品同時成形,並且在裝配過程中無需配合額外的物料,如螺絲緊固件或接著劑,因此扣位是一種低成本的裝配方法。再者,扣位的裝配過程亦非常簡單,一般只需一 個插入的動作,無需作旋轉運動或裝配前產品定位的工作,快捷簡便。 扣位的缺點 扣位裝置經過多次裝入、拆除的動作後,因為疲勞效應,扣位底部連接產品的部份容易斷裂。斷裂後的扣位裝置難以修補。 這情況對使用脆性或充填塑料的零件特別容易發生。由於扣位作為產品零件的一部份,扣位的損壞亦即產品零件的損壞,唯一的補救方法就是更換零件。此外,扣位在產品設計方面,特別在公差上的控制較為嚴謹,公差不當容易產生裝配過鬆或過緊 的現象。 應用範圍 扣位的應用非常廣泛,環形的扣位常見於樽蓋、食物盒的頂蓋。長形的扣位則應用於皮袋或背囊的開關部份。U形的扣位亦普遍應用於電器用品、玩具的電池盒蓋等等,實在不勝不枚舉。

基本設計手則 扣位提供了一種不但方便快捷而且經濟的產品裝配方法,因為扣位的組合部份在生產成品的時候同時成型,裝配時無須配合 其他如螺絲、介子等緊鎖配件,只要需組合的兩邊扣位互相配合扣上即可。 扣位的設計雖可有多種幾何形狀,但其操作原理大致相同:當兩件零件扣上時,其中一件零件的勾形伸出部份被相接零件的 凸緣部份推開,直至凸緣部份完結為止;及後,藉著塑膠的彈性,勾形伸出部份即時復位,其後面的凹槽亦即時被相接零件 的凸緣部份嵌入,此倒扣位置立時形成互相扣著的狀態,請參考扣位的操作原理圖。 如以功能來區分,扣位的設計可分為成永久型和可拆卸型兩種。永久型扣位的設計方便裝上但不容易拆下,可拆卸型扣位的 設計則裝上、拆下均十分方便。其原理是可拆卸型扣位的勾形伸出部份附有適當的導入角及導出角方便扣上及分離的動作,導入角及導出角的大小直接影響扣上及分離時所需的力度,永久型的扣位則只有導入角而沒有導出角的設計,所以一經扣上,相接部份即形成自我鎖上的狀態,不容易拆下。請參考永久式及可拆卸式扣位的原理圖。 永久式及可拆卸式扣位的原理 若以扣位的形狀來區分,則大致上可分為環型扣、單邊扣、球形扣等等,其設計可參閱下圖。 扣位的設計一般是離不開懸樑式的方法,懸樑式的延伸就是環型扣或球型扣。所謂懸樑式,其實是利用塑膠本身的撓曲變形的特性,經過彈性回復返回原來的形狀。扣位的設計是需要計算出來,如裝配時之受力,和裝配後應力集中的漸變行為,是要 從塑料特性中考慮。常用的懸樑扣位是恆等切面的,若要懸樑變形大些可採用漸變切面,單邊厚度可漸減至原來的一半。其 變形量可比恆等切面的多百分之六十以上。 不同切面形式的懸樑扣位及其變形量之比較 扣位裝置的弱點是扣位的兩個組合部份:勾形伸出部份及凸緣部份經多次重覆使用後容易產生變形,甚至出現斷裂的現象, 斷裂後的扣位很難修補,這情況較常出現於脆性或摻入纖維的塑膠材料上。因為扣位與產品同時成型,所以扣位的損壞亦即 產品的損壞。補救的辦法是將扣位裝置設計成多個扣位同時共用,使整體的裝置不會因為個別扣位的損壞而不能運作,從而 增加其使用壽命。扣位裝置的另一弱點是扣位相關尺寸的公差要求十分嚴謹,倒扣位置過多容易形成扣位損壞;相反,倒扣 位置過少則裝配位置難於控制或組合部份出現過鬆的現象。

汽车内外饰(塑料)产品结 构设计的一般原则及精度 一形状和结构的简化 制品的形状和结构的复杂显然增加了模具结构的复杂性,加大了模具制造的难度,最终将影响产品性能的不稳定性和经济成本。而从工艺角度考虑,形状和结构设计得越简单,熔体充模也就越容易,质量就越有保证。 理想的产品简洁化设计应当是:①有利于成型加工;②有利于降低成本,节约原材料;③有利于体现简洁、美观的审美价值;④符合绿色设计的原则。 以下是简化设计的一些建议和提示。 (1) 结构简单,形状对称,避免不规则的几何图形; (2) 避免制件侧孔 和侧壁内表面的凹凸 形状设计,制件侧壁孔 洞和侧壁内表面的凹 凸形状对某些成型工 艺来说是困难的,需要 在制品成型后进行二 次加工。

例如对于注塑件 来说,模具结构 上就要采用比较 复杂的脱模机构 才能对制件进行 脱模。通常,侧向孔要用侧向的分型和 抽芯机构来实现,这无疑会使模具结构 变得复杂。为了避免在模具结构设计上 增加复杂性,可以对这类制品进行设计 上的改进,图5-16所示是避免侧向抽芯 的设计。 (3) 尺寸设计要考虑成型的可能性, 不同的成型工艺对制件的尺寸设计,包 括尺寸大小,尺寸变化会有一定的限制。 二、壁厚均一的设计原则 在确定壁厚尺寸时,壁厚均一是一 个重要原则。该原则主要是从工艺角度以及由工艺导致的质量方面的问题而提出来的。均匀的壁厚可使制件在成型过程中,熔体流动性均衡,冷却均衡。壁薄部位在冷却收缩上的差异,会产生一定的收缩应力,内应力会导致制件在短期之内或经过一个较长时期之后发生翘曲变形。图5-17是由壁厚不均匀造成制件翘曲变形的一个例子,图5-18是在不均

结构设计学习心得体会范文 学机械,结构设计,要经历过多少错误,走过多少弯路,不断从中总结经验,才能按照客户的要求设计出满意的产品,甚至成为这一行的大师。是的,经验对于我们个人的设计之路是一笔宝贵的财富,不管是自己的经验,还是别人的经验,都不可忽视。下面,小编就将跟各位一起分享以为设计老鸟的设计心得。 1、拜模仿为师,从模仿中学习,不断提高 通常的设计,80-90%都是对已有的技术进行模仿、综合后搞出来的。充分利用他人的经验和过去的经验,使之为自己服务,不断进步。 2、对设计要迷恋不舍 设计人员要有美学观,安稳观,能区分产品美与不美,安定与不安定。其次设计人员要为用户设身处地着想,站在用户立场上体验。信心来自对设计的迷恋,像迷恋情人那样迷恋设计,使出全部精力和才华,这就是信心的基础,也是征服用户,为用户喜欢的奥妙所在。 3、形状和结构产生于力 机器产品都在负载下工作,以最弱部分的强度为依据进行设计,查清受载情况,以受力分析为靠山。(在电子设备产品设计中:塑料件以刚度校核为主、金属件以强度校核为主)。

4、图纸比理论重要,事实又比图纸重要 设计者必需用设计好的图纸来表达思想,图纸合理地处理了理论和工程问题,这就是图纸重于理论的意思;实际是设计人员的源泉,当听到不能按照图纸制造或用户意见时,应该认真对待,切忌草率。 5、使用后才能更深理解 厂内试验合格,实际使用中还会发生问题,因为用户现场的条件和制造厂的条件不同;工人不一定已经掌握了操作要领,维护保养不方便。所以设计不要只满足于当初的目标和要求,在使用现场搜集情况,发现各种问题,改进设计,保证产品质量,使生产保持正常,降低成本,降低消耗。 6、不要一味追求高精度 装配中因误差大而不能正常装配,往往是加工车间和设计部门之间扯皮、埋怨的根源,于是设计人员缩小公差范围。产品的成本是按精度的几何级数上升的,设计者笔头上稍微疏忽,成本可能直线上升。几个符合精度的零件不一定能装起来,这是尺寸链问题。在尺寸链的某一环节留出调整位置,装配后临时加工,就能达到装配目的,不一定把精度定得很严。搞设计要做到产品使用可靠,操作方便,制造容易,维护简单。要做到这些,需要刻苦锻炼,努力学习,决非一日之功。 7、多用标准零件、通用零件 机械制造业已经越来越专业化,要想什么都靠自己工厂制造,这是既不经济又是过时的思想。搞一个新产品的设计,

卡扣结构设计 卡接是射出零件常用的安装方法。这种方式在很多年以前就已经开始使用了,出于安装简便和成本上的考虑,现在他们变得越来越重要了。卡接的优势在于避免了螺纹连接,夹紧,粘贴等其他的连接方法。这些卡接结构是采用模具成型的,不需要额外把他们连接起来。另外,如果设计得当,还可以达到重复安装和拆卸而不损伤零件。卡接结构可以设计成一次性的和多次使用的。一次性的卡接是指零件安装以后不需要再拆下来。多次使用的卡接结构则多用在需要便于拆卸的场合。 卡接结构的设计需要考虑很多问题。设计一个卡接的结构需要考虑的远比设计螺纹连接要多。卡接结构所需要的模具也比较复杂和昂贵。一般说来,在装配时节省的资金要比制作工艺上增加的成本多。 通常有三种主要的卡接结构:环形,悬臂,扭转 1.环形卡接 图一,有时钢笔会用到这种环形卡接结构来固定笔帽 图二,瓶盖也会采用环形卡接结构 图三,球和球座也是一种环形卡接结构 上面这三种都是采用环形卡接结构的例子。由于这些零件在装配时整个圆周都有很大的应力,所以,只有那些在屈服点有很大延展性的材料才能应用。关于计算最大变形量的问题请参见下一章的计算公式。(计算公式的一章,需要时间翻译----笔者)。 2.悬臂卡接结构

悬臂卡接是应用最广的卡接结构。有相当多的计算公式和 工程经验确保我们能设计出一个出色的卡接机构。这一小节介绍不同的设计方法。关于悬臂卡接具体尺寸的计算可以参看下一章。 图四展示了为了拆卸而设计的四种不同的设计方法。图四a 是采用90°的挂钩和90°的凹槽连接。这种结构无法拆卸。图四b是在挂钩和凹槽的部分都设计了一定的角度,便于安装和拆卸。这个上盖取下和扣上的力是相同的。图四c和图四a一样有90°的直角,不同的是设计者加了一个“窗户”在下面的零件上。这样就可以方便的进行拆卸了。图四d采用了“U”字形的结构来使上盖可以自由变形而方便拆卸。 图四c中有一个潜在的问题就是这个卡接结构有可能被推的很远;没有止推的结构。如果这个结构被推的过大而断裂了就再也无法修复了。所以设计者通常会考虑设计一个止推的结构来防止悬臂超过应力。图四d的设计就有这样的停止(止推)结构(仅仅是考虑采用推力)。 图五展示了悬臂卡接的机械原理,是如何通过采用倾斜的表面结构来达到便于安装和拆卸的目的的。 U形的悬臂卡接结构通常用在像电池盒和盖子中。图六表示了这种结构是如何工作的。采用这种结构,塑料不会有太大的应力,所以,这样的塑料有多次的弯曲是可能的。而且,它有一个止推结构,这样就不会由于变形太大而破裂。

产品结构设计准则--扣位( Snap Joints ) 基本设计手则 扣位提供了一种不但方便快捷而且经济的产品装配方法,因为扣位的组合部份在生产成品的时候同时成型,装配时无须配合其他如螺丝、介子等紧锁配件,只要需组合的两边扣位互相配合扣上即可。 扣位的设计虽可有多种几何形状,但其操作原理大致相同:当两件零件扣上时,其中一件零件的勾形伸出部份被相接零件的击缘部份推开,直至击缘部份完结为止;及後,藉着塑胶的弹性,勾形伸出部份即时复位,其後面的凹槽亦即时被相接零件的击缘部份嵌入,此倒扣位置立时形成互相扣着的状态,请参考扣位的操作原理图。

扣位的操作原理 如以功能来区分,扣位的设计可分为成永久型和可拆卸型两种。永久型扣位的设计方便装上但不容易拆下,可拆卸型扣位的设计则装上、拆下均十分方便。其原理是可拆卸型扣位的勾形伸出部份附有适当的导入角及导出角方便扣上及分离的动作,导入角及导出角的大小直接影响扣上及分离时所需的力度,永久型的扣位则只有导入角而没有导出角的设计,所以一经扣上,相接部份即形成自我锁上的状态,不容易拆下。请叁考永久式及可拆卸式扣位的原理图。 永久式及可拆卸式扣位的原理 若以扣位的形状来区分,则大致上可分为环型扣、单边扣、球形扣等等,其设计可参阅下图。

球型扣(可拆卸式) 扣位的设计一般是离不开悬梁式的方法,悬梁式的延伸就是环型扣或球型扣。所谓悬梁式,其实是利用塑胶本身的挠曲变形的特性,经过弹性回复返回原来的形状。扣位的设计是需要计算出来,如装配时之受力,和装配後应力集中的渐变行为,是要从塑料特性中考虑。常用的悬梁扣位是恒等切面的,若要悬梁变形大些可采用渐变切面,单边厚度可渐减至原来的一半。其变形量可比恒等切面的多百分之六十以上。

龙源期刊网 https://www.doczj.com/doc/8213690907.html, 汽车内饰设计的分析和思考 作者:党融 来源:《时代汽车》2017年第05期 摘要:随着汽车普程度的不断提高,消费者对汽车的认知度不断进步,消费者的吹毛求疵和市场的压力迫使汽车制造商对汽车内饰的关注度产生了巨大的变化,作为具体的使用者来说,他们接触汽车内饰的时间要远远多于汽车外形,内饰设计的好坏将直接影响到他的使用乃至心情,目前,汽车制造商及其设计师们将汽车内饰的重要性上升到了与外观同样的高度。内饰设计除了在满足消费者对功能性和舒适性,满足基本功能需求的基础上,还需要在消费者对内饰的感官品质要求上不断改进,以取悦消费者。 关键词:内饰设计;消费者需求;造型;色彩;精致工艺 1.什么是汽车的内饰设计 1.1汽车内饰为什么要设计? 车与人是想通的,车的外观就像是人的外表,给人第一印象;而内饰就像是人的品质,只有深入接触之后才能够真正的了解。随着私人汽车市场开始陕速增长,人们才逐渐开始关注汽车内饰,内饰设计也慢慢开始发展变化,并不断完善以符合消费者的需求。 消费者对实现模糊概念的一种需要和渴望(功能性,舒适性,合理性,空间…),设计由多个需要解决的问题而引发,从而产生解决问题的方法,往往一个问题,一个需求或者是一个很偶然的机会造成了设计,从而改变了内饰设计。 所有内饰设计改进都是为了满足消费者的需求。汽车外观可以吸引人们的注意力,但当消费者坐进汽车时,他们才感觉自己与汽车之间的零距离。 1.2设计目的 所有的设计是都应该以“以人为本”这个目的来设计。 满足“人”的生活及生理需求;通过对设计品的材料、技术、价值分析,达到产品和环境良好的相互关系,产品和“人”之间的和谐共处。 1.3设计师对内饰设计应关注那些方面 首先需要了解人们需要什么样的内饰设计,通过市场调研和日常的观察。 2.汽车内饰与工业产品的关联

汽车内饰结构设计心得 提纲: 1、造型设计数据输入、输出 2、安装结构初步分析 3、结构设计细化 4、最终数模整体后期分析 5、模具件试装分析、调整 国内汽车设计起步比较晚,真正的自主设计(也只是在逆向阶段)也是最近这几年的事,而内外饰的设计相对来说又更晚,原因可能是主要是因为以前设计大家主要是把精力集中在白车身的设计上,认为只要把白车身设计出来了,这车也就出来。另一个原因也可能是用户也不大注重车的外形要求吧。直到最近这几年,能买得起车的用户越来越多,而对车的要求也越来越高,不光是性能,对外形的要求也有较高的要求。这样一来,使得在设计汽车的过程中,对汽车内外饰在设计过程中所占的份量也越来越多。外饰是第一眼就看到的,其重要度自然不用说,而汽车内饰,对于用户来说,是要与自己亲密接触所占时间最长的,是可以直接影响到自己部分。它的外形美观与否、舒适的好与坏、各部件的操作方便与否等等,都直接影响了用户心情。而组成这些部分的完整,需要合理的安装结构来保证。以下是我个人对内饰设计的一些看法和观点,有些看法可能比较肤浅,甚至是错误的,我想这些应该是可以原谅的,毕竟个人的能力和经验都非常的有限。 接下来按几步来分析: 一、配合造型设计提供数据: 内饰设计从造型到A面,最后结构设计,看似是一个先后顺序关系,其实这几方面都是要相互配合、相互协调的。在内饰造型初始时,需要有一些以下内饰相关的输入条件: 1、主断面:在汽车设计之初,通常会在一些重要部位作一些主断面,作为以后要重点控制参数,不管是结构还是造型都需要考虑此参数。 2、硬点:硬点参数也是一个很重要的数据,硬点对控制整车布置有着很重要的作用,在造型之初就提供与内饰布置有关的硬点参数,使造型能正确表达整车的设计参数。比如侧围护板在设计时,就要考虑车身直口边及门框密封条的硬点参数,使侧围各护板内表面位置是正确的。 3、拔模方向:内饰的内表面一般都有皮纹,而皮纹也都有拔模角度,不同的皮纹拔模角度也是不一样的,因此,在内饰造型的同时确定拔模方向,使在此就能

CATIA知识工程技术在汽车内饰结构设计中的应用 目前汽车行业的竞争愈来愈激烈,汽车的研发周期也随之需要越来越短。在整个汽车的研发过程中,汽车内饰件大部分是中长周期件,如何降低内饰件的开发时间,提高内饰件的设计效率,影响着整个车型的上市时间。本文使用CATIA V5 知识工程技术,以用于固定自攻螺钉的螺钉柱为例,介绍使用POWERCOPY及CATALOG等知识工程技术建立典型结构目录文件的方法。 一、CATALOG文件的创建 1.建立设计基准 首先创建设计基准,通常将自攻螺钉配合孔的中心设为基准点,Z 轴设为自攻螺钉的安装方向,基准面定义为垂直于Z 轴并过原点的平面。为方便定义定位草图,还需要定义一条基准线,通常将过原点在基准平面内作直线作为基准线。如果典型结构比较复杂,需要多个基准面和基准线,最好以前面创建的平面和直线为基准,这样可以最大限度减少基准的个数,方便典型结构的调用。图1是创建设计基准。 创建设计基准 2.应用定位草图 在建模过程中,尽量使用定位草图进行绘制,目的是为了使每个草图有充分的定位,避免在调用CATALOG时由于定位不明确而导致错误发生。点击“定位草图”图标,即弹出如图2 所示的对话框,然后选择需要定位的平面、原始点、草图方向等基准参数。在创建定位草图时,一定要使用前面创建的基准,目的是为了减少调用CATALOG时的基准参数个数。

创建定位草图 3.参数化建模 本文创建的螺钉柱用来固定ST4.2规格的自攻螺钉,将螺钉柱内径设定为3.8mm,与螺钉配合过盈0.2mm,料厚1.5mm,柱高20mm,加强筋高19mm,加强筋的拔模角为15°。在参数化建模过程中,一定要使用前面创建的基准,以避免产生过多的调用基准参数。 4.创建POWERCOPY文件 螺钉柱的数模创建完后,就可以创建POWERCOPY了。点击“POWERCOPY创建”图标,如图所示,选择螺钉柱的实体零件作为POWERCOPY的定义内容后,CATIA会自动生成输入基准参数作为在参数化建模中使用的基准。

结构设计实习心得范文3篇 导读:本文是关于结构设计实习心得范文3篇,希望能帮助到您! 结构设计实习心得篇1 本次课程设计,使我对《数据结构》这门课程有了更深入的理解。《数据结构》是一门实践性较强的课程,为了学好这门课程,必须在掌握理论知识的同时,加强上机实践。 我的课程设计题目是线索二叉树的运算。刚开始做这个程序的时候,感到完全无从下手,甚至让我觉得完成这次程序设计根本就是不可能的,于是开始查阅各种资料以及参考文献,之后便开始着手写程序,写完运行时有很多问题。特别是实现线索二叉树的删除运算时很多情况没有考虑周全,经常运行出现错误,但通过同学间的帮助最终基本解决问题。 在本课程设计中,我明白了理论与实际应用相结合的重要性,并提高了自己组织数据及编写大型程序的能力。培养了基本的、良好的程序设计技能以及合作能力。这次课程设计同样提高了我的综合运用所学知识的能力。并对Vc有了更深入的了解。《数据结构》是一门实践性很强的课程,上机实习是对学生全面综合素质进行训练的一种最基本的方法,是与课堂听讲、自学和练习相辅相成的、必不可少的一个教学环节。上机实习一方面能使书本上的知识变“活”,起到深化理解和灵活掌握教学内容的目的;另一方面,上机实习是对学生软件设计的综合能力的训练,包括问

题分析,总体结构设计,程序设计基本技能和技巧的训练。此外,还有更重要的一点是:机器是比任何教师更严厉的检查者。因此,在“数据结构”的学习过程中,必须严格按照老师的要求,主动地、积极地、认真地做好每一个实验,以不断提高自己的编程能力与专业素质。 通过这段时间的课程设计,我认识到数据结构是一门比较难的课程。需要多花时间上机练习。这次的程序训练培养了我实际分析问题、编程和动手能力,使我掌握了程序设计的基本技能,提高了我适应实际,实践编程的能力。 总的来说,这次课程设计让我获益匪浅,对数据结构也有了进一步的理解和认识。 结构设计实习心得篇2 这学期开始两周时间是我们自己选题上机的时间,这学期开始两周时间是我们自己选题上机的时间,虽然上机时间只有短短两个星期但从中确实学到了不少知识。 上机时间只有短短两个星期但从中确实学到了不少知识。数据结构可以说是计算机里一门基础课程,据结构可以说是计算机里一门基础课程,但我觉得我们一低计算机里一门基础课程定要把基础学扎实,定要把基础学扎实,然而这次短短的上机帮我又重新巩固了c语言知识,让我的水平又一部的提高。数据结构这是一门语言知识让我的水平又一部的提高。数据结构这是一门知识,纯属于设计的科目,它需用把理论变为上机调试。纯属于设计的科目,它需用把理论变为上机调试。它对我们来说具有一定的难度。它是其它编程语言的一门基本学科。来说具有一定的难

塑胶件卡口设计 1.3 设计考虑因素 在设计卡扣时许多问题需要考虑。 包装在卡扣连接周围需要足够的空间。其周围需要足够的空间让卡钩卡槽运动及达到功能需要,同时也要足够的空间在装配或拆装时让手和工具能够接触到零件。 零件也需要有一个图标来指导维修或从装配件中拆除零件。 另外一个早期需要考虑的因素是卡扣结构装配在使用和从供应商到装配线运输过程中的工 作载荷。工作载荷包括重力载荷,操作载荷及冲击载荷等。 在一些应用场合需要卡扣具有除卡紧固定功能外的其他一些功能。卡扣能够设计具有防水功能,防尘功能甚至是对空气密封等。在这些案例中,需要使用合适的O形密封圈或其他类似的零件达到密封的效果。 当需要卡扣结构传递载荷时必须确保零件嵌套在一起即有一定的机械干涉量。卡扣此时仅维持两零件间此种嵌套关系。 在有些时候,两个刚性塑料或金属材料的零件需要连接但其变形不适合使用卡钩卡槽结构,为解决此问题,可以设计第三个件来卡住或包住两个零件,将两零件紧紧卡住。 确定装配件载荷需要在卡扣设计中是重要的一环。无论是手工还是自动装配,都必须考虑在装配过程中的载荷。在设计阶段必须确定零件在装配过程中的位置。对于手工和自动装配,位置指示都应设计在零件上。而在自动装配定位销应当在装配夹具中设计。 图1-5 双向卡扣,等截面梁:(a)矩形截面 (b)方形截面 (c)圆形截面 (d)梯形截面 (e)三角形截面 (f)环形截面 (g)上凸扇形截面 (h)内凹扇形截面 磨擦系数是影响到在安装和拆装零件时的卡紧力和脱开力的重要因素。人体工程学研究表明在连续的手工操作中,手受到27N(6 lbf)的力,大拇指受到11N(2.4 lbf)力,手指受到9N(2 lbf)的力时,人身伤害就会发生。重复的手工装配操作动作应当是线性的,推比拉更好,对于竖直方向上的装配应当将零件件从上往下装配进去。与此动作相关的位置应该与操作人员站立或坐着的位置垂直。

一形状和结构的简化 制品的形状和结构的复杂显然增加了模具结构的复杂性,加大了模具制造的难度,最终将影响产品性能的不稳定性和经济成本。而从工艺角度考虑,形状和结构设计得越简单,熔体充模也就越容易,质量就越有保证。 理想的产品简洁化设计应当是:①有利于成型加工;②有利于降低成本,节约原材料;③有利于体现简洁、美观的审美价值;④符合绿色设计的原则。 以下是简化设计的一些建议和提示。 (1) 结构简单,形状对称,避免不规则的几何图形; (2) 避免制件侧孔和侧壁内表面的凹凸形状设计,制件侧壁孔洞和侧壁内表面的凹凸形状对某些成型工艺来说是困难的,需要在制品成型后进行二次加工。 汽车内外饰(塑料件)产品 结构设计原则

例如对于注塑件 来说,模具结构 上就要采用比较 复杂的脱模机构 才能对制件进行 脱模。通常,侧向孔要用侧向的分型和 抽芯机构来实现,这无疑会使模具结构 变得复杂。为了避免在模具结构设计上 增加复杂性,可以对这类制品进行设计 上的改进,图5-16所示是避免侧向抽芯 的设计。 (3) 尺寸设计要考虑成型的可能性, 不同的成型工艺对制件的尺寸设计,包 括尺寸大小,尺寸变化会有一定的限制。 二、壁厚均一的设计原则 在确定壁厚尺寸时,壁厚均一是一 个重要原则。该原则主要是从工艺角度以及由工艺导致的质量方面的问题而提出来的。均匀的壁厚可使制件在成型过程中,熔体流动性均衡,冷却均衡。壁薄部位在冷却收缩上的差异,会产生一定的收缩应力,内应力会导致制件在短期之内或经过一个较长时期之后发生翘曲变形。图5-17是由壁厚不均匀造成制件翘曲变形的一个例子,图5-18是在不均

匀壁厚部位设置圆孔,由于收缩不均匀,难以称为正圆。 以下是壁后不均匀时常用的三种处置办法: (1)厚薄交接处的平稳过渡,当制件厚度不可避免需设计成不一致时,在厚薄交接处应逐渐过渡,避免突变,厚度比例变化在一合适的范围(一般不超过3:1)。某些成型工艺可以是例外,例如结构发泡注射成型和气辅注射成型。 壁厚过渡形式如图5-19所示,图中(a)为阶梯式过渡,应尽力避免;(b)为锥形过渡,比较好;(c)是圆弧过渡,应是最好的。 (2)将尖角改为圆角处理,两个壁厚相同的壁面成直角的连接,破坏了壁厚均一的原则。如图5-20所示,转角处的最大厚度是壁厚的1.4倍,如果将内角处理成圆角而外角仍是直角,则在转角处的最大厚度(W)可增加到壁 厚的1.6-1.7倍。正 确的设计应是内外 角均进行圆角处