锅炉监控系统的设计和实现

The design and realization of boiler monitor system

林燕凌居滋培

(上海理工大学电气工程学院,上海 200093)

摘要:以某轮胎公司的锅炉为例,介绍基于VB6.0的锅炉监控系统对传统仪表锅炉的改造。阐述了该锅炉监控系统的组成及基于VB6.0 的锅炉监控系统的关键技术和算法。该系统具有数据采集、实时控制、在线查询、通信打印等功能。系统操作简单。在一定的范围内系统可以根据实际的需要进行软硬件的配置,拓展性强。

关键词:锅炉监控系统 VB6.0 工控软件

Abstract: Setting the boiler of a company as an example, introducing the alteration of traditional instrument boiler using boiler monitor system based on VB6.0. This paper expounds the pivotal technique, control arithmetic and the composing of the boiler monitor system. This system has the functions of, such as, data collection, real time control, query on-line, communication and mimeograph. Operation of this system is simple. Within a certain range, the software and hardware of the system can be configured when wanted. The adaptability of the system is good. Keywords:Boiler Monitor system VB6.0 Industrial control software

0 引言

据上海市调查统计,上海市以老仪表控制的20吨以下锅炉有650多台。其中许多锅炉的炉龄较长,采用老的指针式仪表控制,不仅外观不美,控制效果和精度更不言而喻了。导致这些工业锅炉仍处于能耗高、浪费大、环境污染大、品质低下的生产状态。许多企业都希望能改变这种现状。

本文以某轮胎公司的锅炉改造为例,介绍基于VB6.0的锅炉监控系统对传统仪表锅炉的改造。改造后的锅炉系统采用数字PID控制,可以根据需要在线修改控制参数,系统实时监测,并且集成了数据库管理系统,结束了老式仪表锅炉控制分散、无数据记录或需人工记录的历史。

1 系统的组成

系统以Visual Basic 6.0作为开发平台,是集数据采集、实时控制、在线查询、通信打印等功能为一体的锅炉监控系统。系统由4个子系统构成,分别是数据采集反馈子系统、锅炉调节子系统、显示操作子系统、数据库管理子系统。各个子系统之间界限明晰,通过标准的接口协议对数据进行传输。

1.1 硬件设计

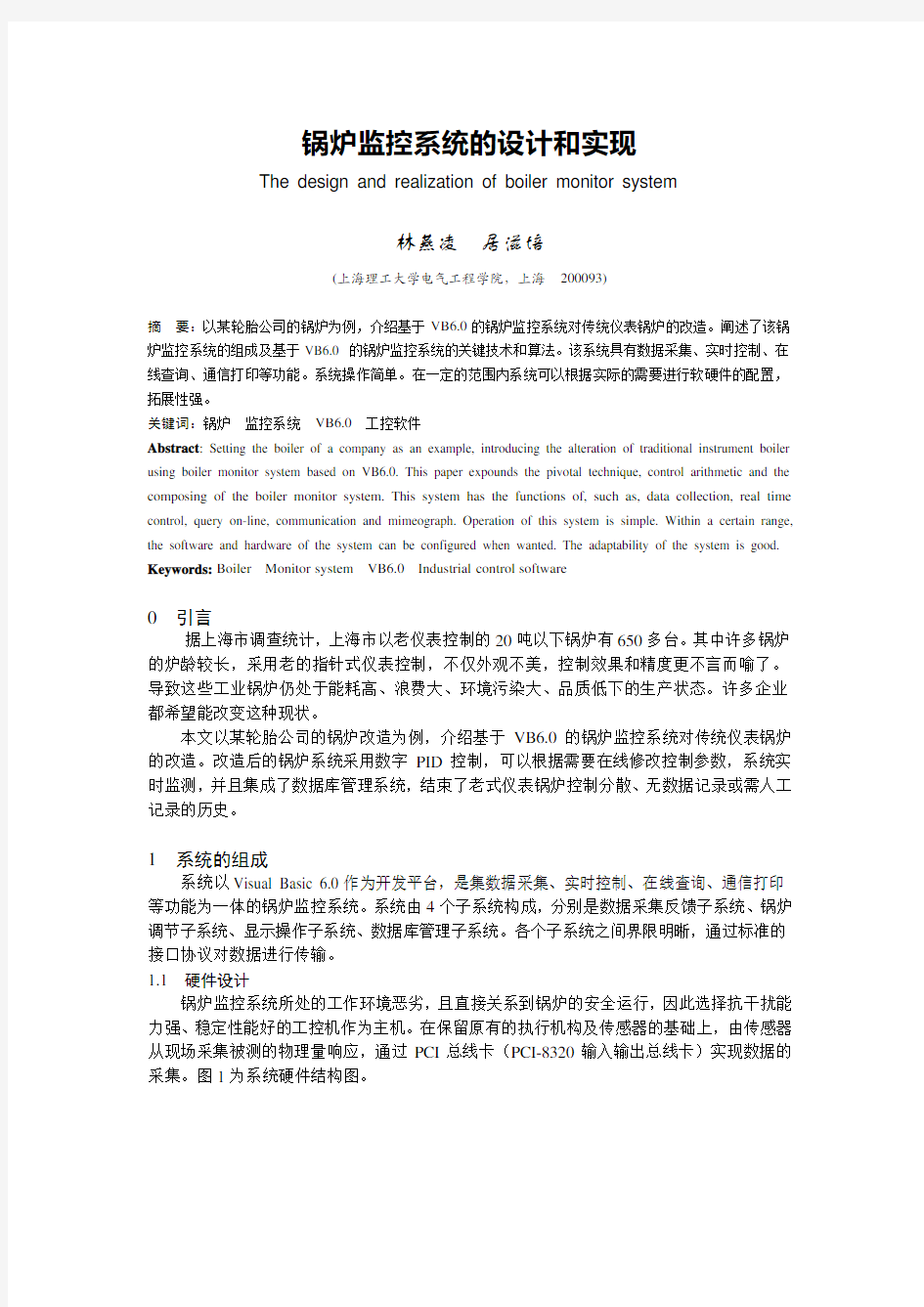

锅炉监控系统所处的工作环境恶劣,且直接关系到锅炉的安全运行,因此选择抗干扰能力强、稳定性能好的工控机作为主机。在保留原有的执行机构及传感器的基础上,由传感器从现场采集被测的物理量响应,通过PCI总线卡(PCI-8320输入输出总线卡)实现数据的采集。图1为系统硬件结构图。

工控机操作终端

图1 系统硬件结构图

1.2 软件设计

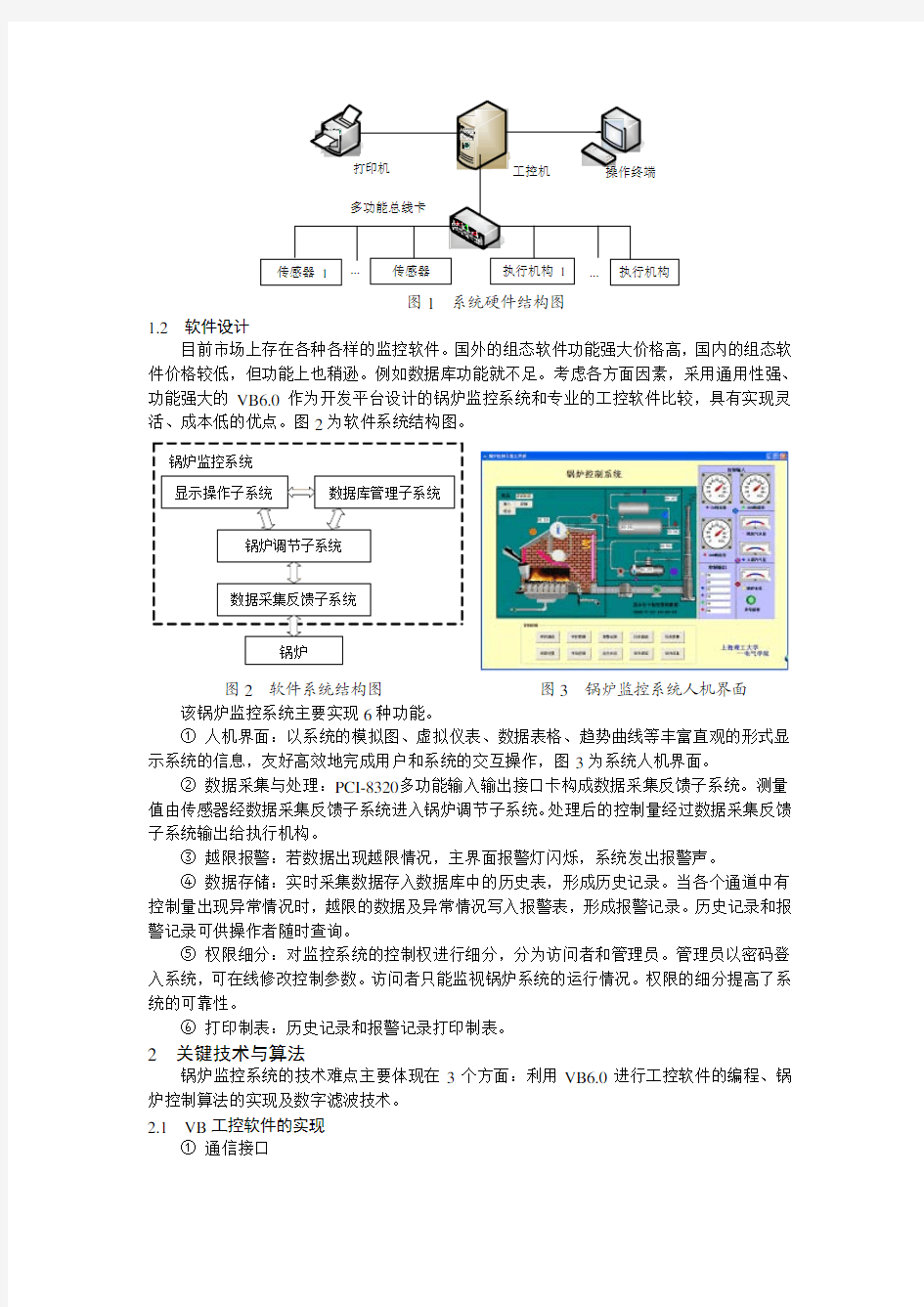

目前市场上存在各种各样的监控软件。国外的组态软件功能强大价格高,国内的组态软件价格较低,但功能上也稍逊。例如数据库功能就不足。考虑各方面因素,采用通用性强、功能强大的VB6.0作为开发平台设计的锅炉监控系统和专业的工控软件比较,具有实现灵活、成本低的优点。图2为软件系统结构图。

图2 软件系统结构图 图3 锅炉监控系统人机界面

该锅炉监控系统主要实现6种功能。

① 人机界面:以系统的模拟图、虚拟仪表、数据表格、趋势曲线等丰富直观的形式显示系统的信息,友好高效地完成用户和系统的交互操作,图3为系统人机界面。

② 数据采集与处理:PCI-8320多功能输入输出接口卡构成数据采集反馈子系统。测量值由传感器经数据采集反馈子系统进入锅炉调节子系统。处理后的控制量经过数据采集反馈子系统输出给执行机构。

③ 越限报警:若数据出现越限情况,主界面报警灯闪烁,系统发出报警声。

④ 数据存储:实时采集数据存入数据库中的历史表,形成历史记录。当各个通道中有控制量出现异常情况时,越限的数据及异常情况写入报警表,形成报警记录。历史记录和报警记录可供操作者随时查询。

⑤ 权限细分:对监控系统的控制权进行细分,分为访问者和管理员。管理员以密码登入系统,可在线修改控制参数。访问者只能监视锅炉系统的运行情况。权限的细分提高了系统的可靠性。

⑥ 打印制表:历史记录和报警记录打印制表。

2 关键技术与算法

锅炉监控系统的技术难点主要体现在3个方面:利用VB6.0进行工控软件的编程、锅炉控制算法的实现及数字滤波技术。

2.1 VB 工控软件的实现

① 通信接口

在监控系统中,各子系统之间要进行实时数据传递。锅炉调节子系统采用调用动态链接库的方式获取数据采集子系统数据。PCI-8KP.dll 是PCI-8320数据采集卡配置的工作在Windows98/2000/NT 环境下的一个动态链接库。在工程中添加模块对其封装的函数进行声明,系统运行时直接调用。锅炉调节子系统与数据库管理子系统之间采用应用层数据访问接口—ADO 。在窗体中添加ADO Data 控件,监控程序通过ADO 控件与数据源Access 数据库建立连接。

② 数据库的管理与查询

考虑到实现方便及性能的要求,系统采用Microsoft Access 作为数据库管理系统。数据库管理系统包含3张数据表:历史记录表、报警记录表及参数记录表。历史记录表存储锅炉各通道的历史数据。报警记录表存储锅炉的异常情况。参数记录表存储锅炉控制参数。系统中涉及到锅炉运行实时曲线、历史曲线、历史数据表、报警记录表等图表显示。采用了TextBox ,DataGrid ,DataList 等数据绑定控件显示数据库信息,并通过数据控件添加、删除数据库中的内容。

③ 虚拟仪表与报警实现

作为工控软件,友好高效的人机界面至关重要。系统采用传统仪表与数字显示并存方式,使数据的表达更加直观,符合操作者的习惯。在窗体中添加ActiveX 控件CWKnob 和CWBotton ,修改控件的属性得到仪表的外形。在窗体的相应位置放置控件,设计好前面板并在代码编辑窗口输入程序代码,完成虚拟仪表的设计。系统出现异常情况时,主界面的报警灯闪烁,扬声器报警鸣笛。交替改变报警灯图片的Visible 属性,使两张图片的交替显现,实现闪烁效果。

④ 报表打印

系统涉及历史记录报表及报警记录报表的打印输出。选用VB6.0中特有的数据报表设计器(Data Report Designer )实现数据报表的打印输出。数据报表设计器以VB6.0中数据环境作为报表的数据源,直接对数据源中的数据进行报表式的输出。根据需要设置DataReport 对象属性,检索报表结构,把对应的Command 对象下的字段拖到数据报表设计器中相应的分组标头部分,调整字段及各部分大小,完成报表设计。在设计环境中数据报表不能直接预览或输出,因此在窗体中设置预览及打印按钮。

2.2 锅炉控制算法

锅炉的各控制回路均采用PID 控制。为了便于计算机实现PID 规律及提高控制效果,采用改进式的增量式PID 控制。由于锅炉是大滞后、多变量、非线性、时变动态系统,尤其在汽包水位控制回路中还存在“虚假水位”现象,因此系统中引入了积分分离及抗积分饱和的思想。

① 积分分离:当偏差()s e kT 较大时,取消积分作用,当偏差较小时才将积分作用引入。这样可以避免在系统惯性和滞后的作用下大偏差引起的大超调和长时间波动。设置积分分离阈值E 0,当0()s e kT E >时,采用PD 控制,可使超调量大幅度降低。当0()s e kT E ≤时,采用PID 控制,可保证系统的控制精度。积分分离PID 算法可表示为下式:

1()()()[(()k

s p s l i s d s s s j u kT K e kT K K e jT K e kT e kT T ==++??∑]

② 抗积分饱和:因偏差的长时间存在,PID 算式给出的控制量u(k)有可能溢出,超出数模转换器所能表示的数值范围。结果PID 的输出值持续增大或减小,而执行器却无相应的动作,这就造成积分饱和。在系统输出控制量之前进行限幅处理:

当时,取()0u k H <()0u k H =

当时,取()2n u k >()2n u k =

n 为数模转换器字长

2.3 数字滤波技术

在测量流量、液位时信号经常夹杂着随即的干扰信号,采用算数平均滤波法,连续几个采样值进行算术平均:

∑=?=N i i y

N Y 11

其中N 决定了滤波后信号的平滑程度。N 值较大,平滑度高灵敏度低。N 值较小平滑度低灵敏度高。流量测量N =8~12,压力测量N =4。

3 结束语

基于VB 6.0的锅炉监控系统与原老式模拟仪表控制系统相比具有以下的几个特点: ①控制功能完善。新系统不仅能完成更加复杂的运算、逻辑控制,还加入锅炉信息控制系统,保留完整的历史、报警数据,为锅炉的运行、维修、技术改造提供了依据; ②集中显示操作。微机显示屏和键盘取代了庞大的显示操作盘,过程信号以多种画面或数据形式显示,运行员利用键盘操作,实现集中管理,提高了工作效率,减少了误操作; ③系统扩展灵活。应用微机技术,各种功能实现主要依靠软件通过公用硬件完成,修改控制方案只要修改软接线即可,系统升级更加灵活。综上所述,基于VB 6.0的锅炉监控系统的设计对其他工控系统设计有一定的参考价值。

参考文献

1 孙秀权,唐 健,于秀银,杨汝华编著.锅炉和工业炉窑实用计算机控制技术.北京:国防工业出版社,1993年5月第一版

2 莫卫东,白 鹏,张晓敏,张福萍.Visual Basic 6.0 高级编程技巧-ADO 数据访问篇.西安:西安交通大学出版社,2000年1月第一版

3 李贵山,威德虎.PCI 局部总线开发者指南.西安:西安电子科技大学出版社,2003年10月第2版

4 韩 璞.火电厂计算机监控与监测.北京:中国水利水电出版社,2005年1月

第一作者林燕凌,1983年生,主要研究方向过程控制方法与装置。

收稿日期:2006209226;修返日期:2006211210 作者简介:任立学(19782),男,河北人,硕士研究生,主要研究方向为计算机网络安全;刘知贵(19662),男,四川人,教授,博士研究生,主要研究方向为自动控制理论、计算机网技术及安全策略(zhiguiliu@https://www.doczj.com/doc/83838756.html, );赵强,男,四川人,主任,主要研究方向为计算计网络安全;彭桂力,男,河北人,硕士研究生,主要研究方向为模式识别与智能系统. 打印机监控系统的设计与实现 任立学1 ,刘知贵1 ,赵 强2 ,彭桂力 1 (1.西南科技大学,四川绵阳621010;2.西南计算中心,四川绵阳621010) 摘 要:针对如今企事业单位局域网内部打印机管理难的问题,提出了利用活动目录来实现打印机的管理。设计了基于活动目录的打印机监控系统。通过该系统,注册用户可以直接打印,无论是否成功均会以日志的形式被记录进数据库中。未注册用户无权打印文件。当系统检测到非法用户,将会自动删除打印任务,并记录打印日志。经过测试证明,该方案能实现对用户和打印任务进行有效的监控,为企业内部的打印机管理提供了方便、快捷的途径。 关键词:打印机监控;活动目录;系统设计 中图分类号:TP311.11 文献标志码:A 文章编号:100123695(2007)1220217203 Design and i m p lementati on of p rinter monit or system RE N L i 2xue 1 ,L I U Zhi 2gui 1 ,ZHAO Q iang 2 ,PE NG Gui 2li 1 (1.Southw est U niversity of Science &Technology,M ianyang S ichuan 621010,China;2.Southw est Co m putation Center ,M ianyang S ichuan 621010,China ) Abstract:A i m at the p r oblem that it is difficult t o manage the p rinter of fact ory,U sed active direct ory t o manage p rinters, and designed a p rinter monit or syste m based on active direct ory .By this system,the registered user could p rint docu ments,and the p r ocess could be record int o the database as a l og docu ment no matter the task be success or not .The unregistered user could not p rint docu ments .It would delete the p rint task and record the p rint l og when the syste m checked out an illegal user .This syste m accomp lishes an effective monit or t o the users and p rint tasks,affords a convenience and quick way t o the monit or of p rint in fact ory . Key words:p rinter monit or;active direct ory;syste m design 如今,打印机的管理还处于人工处理阶段,缺乏有效的管理手段和工具,多数公司和企事业单位在打印机管理上出现了一些困难和问题。这些问题是多方面的:a )对打印的人员没有进行认证和检验,对打印的内容没有什么限制,往往是任何人可以打印任何东西,不管是这些东西是不是机密文档,即使非内部人员打印了机密文档也无法追查,造成机密文档的泄密;b )不知道究竟是谁在打印,打印了些什么无法统计、核算打印成本处于混乱、无序之中,缺乏一个有效的管理;c )打印费用居高不下,打印机关键部件损耗快,更换费用高,员工存在普遍的随意打印现象,纸张浪费严重,经常是打印机边上一大堆无人认领的废纸。 针对这些问题,笔者设计了基于活动目录的打印机监控系统。本系统的主要任务是对企事业单位局域网内部的共享打印机进行管理。要实现的功能基本上分为几部分:首先,用户打印时需要注册,没有注册的用户无权进行打印,如果系统检测到是非法用户,将会自动删除打印任务,并记录打印日志;对合法用户,系统不作任何的提示,但不论是打印成功还是不成功均会以日志的形式被记录进数据库中。 系统提供对打印记录的远程查询,通过网络用户可以方便地对打印日志记录进行查询。管理员还可以远程地对打印用 户进行管理。对打印机的管理提供了极大的方便。 活动目录概述 活动目录服务接口(active direct ory services interfaces,AD 2 SI )所属类别为服务器,是一种目录服务抽象接口。与组件对 象模型(C OM )兼容的编程语言,如V isual Basic 、VBScri p t 、 JavaScri p t 、C 和C ++类似。可以使用该接口对基础目录服务进 行一般的目录调用。ADSI 是一类开放接口。这类接口从不同的网络提取目录服务的功能为网络资源的访问及管理提供一个单一的视图。不管是哪个网络环境包含这些资源,系统管理员和开发人员均可以利用ADSI 的功能来列举与管理一个目录服务中的资源。该目录既可以是基于LDAP 的目录,也可以是基于NDS 或基于NT DS 的目录。至于是哪种并无关系,只要服务提供者所提供的目录服务是有效的。它主要是解决四个方面的问题:a )使单个客户登录到多个目录成为可能;b )使只将应用程序写入一个AP I 就可在多个目录工作成为可能; c )使最终用户更容易查找到丰富的目录查询信息; d )使多目 录管理更容易。 活动目录允许组织机构按照层次式的、面向对象的方式存 第24卷第12期2007年12月 计算机应用研究 App licati on Research of Computers Vol .24No .12Dec .2007

蒸汽锅炉监控系统方案 华控伟业科技有限公司 2007年12月

一、方案概述 锅炉控制系统的主要任务是保证锅炉的安全、稳定运行,减轻操作人员的劳动强度,同时提高热效率,降低煤、电的消耗量,实现经济运行,而且要便于操作、易于生产管理。根据国家锅炉主管部门的技术要求和我公司多年锅炉控制经验及《蒸汽锅炉安全技术监察规程》的要求提出本锅炉计算机控制系统方案。 控制系统采用“集中监测,分散控制”控制思想。是微型计算机软硬件、自动监控仪表、变频节能等几项技术综合运用。控制系统具有完善的监控功能,实现锅炉的联锁起停、燃烧系统的自动调节、汽包水位的自动调节、除氧罐水位的自动调节、电机及变压器的在线监测和保护功能,保障锅炉系统安全、稳定、经济地运行。 本系统以我公司自主研发的锅炉上位机软件作为监控主站,实现锅炉的自动调节、记录分析、报表打印、语音报警、黑匣子及运行指标记录等功能,达到集中监测的目的;以我公司研发的各种锅炉监控仪表实现炉体各部分的分散控制;两者之间采用CAN总线通讯方式,最大限度的减少电缆接线数量,减轻维护量。 本系统的优势在于即使上位机出现故障时,在仪表分散监控下也可以保证锅炉系统的正常运行,实现锅炉监控的双重运行保证,进一步降低事故的发生。 二、系统的硬件组成 控制系统的硬件组成由以下部分:

1. 安装于现场一次仪表、执行机构及电机 一次仪表包括热电偶、热电阻及各种压力、差压变送器、传感器等。 执行机构指用于鼓、引风风量调节、炉排调速、汽包水位调节的执行器、调节阀及变频器等。 电机指引风、鼓风、炉排、给水泵、出渣、除灰、除氧泵等各种电机。 2. 安装于集控室的仪表操作台 仪表操作台内装有与本台锅炉运行相关的炉膛温度、炉膛负压、给水压力、蒸汽压力、给水流量、蒸汽流量的监测仪表、汽包水位三冲量调节仪、炉排调速器、引风控制器、鼓风控制器,以及引风、鼓风、炉排、给水泵电机的起停按钮、指示灯和引风、鼓风、给水泵电机的电机智能监控器显示表等。 3.安装于集控室的计算机操作台、工业电视操作台 计算机操作台装有一套计算机,包括工控机主机、显示器、键盘、鼠标、音箱、打印机及电源抗干扰抑制器、UPS等。 工业电视操作台安装用于监视蒸汽锅炉汽包水位的工业电视。 4. 安装于水处理间的水处理仪表操作台、除氧罐水位控制柜 水处理仪表操作台装有锅炉房水处理包括软化、除氧部分的温度、压力、流量、液位等仪表。 除氧罐水位控制柜用于除氧罐水位、水温的自动控制。 5.安装于配电室的变频柜

工厂设备远程监控管理方案 剖析工业设备运行维护中的痛点,围绕工业设备运行的核心控制系统,分析不同用户对联网及远程运维的应用需求,在关键远程运维环节,华辰智通,通过“软”“硬”兼施,通过工业网关及思普云工业互联网平台助力用户打造适合自身应用的工厂设备管理远程监控方案。 华辰智通工厂设备管理远程监控和运维方案功能概述 工业设备远程监控和运维管理系统由智能硬件接口设备、智能应用系统云平台套件以及大数据智能分析服务组成,通过智能采控终端采集设备,将各种数据上传到云平台,存储、整理、分析,通过智能应用系统实现时时在线监控、记录、查询、统计、分析、修改、报警等操作,实现远程智能化管理,提高企业智能化管理水平。 工厂设备云远程综合管理系统是专门针对PLC等工业控制器的远程综合管理系统。华辰智通科技有限公司自主研发的基于云平台PLC远程故障诊断维护及监控平台,就是在此需求上开发出来的。系统以云为基础构建了一套计算与服务体系,可以为客户提供海量的设备接入及客户访问机制。设备云远程综合管理系统基于虚拟专用网络(英文简称“VPN”)技术构建了一条设备与用户之间的专用安全通道,让设备厂商像在现场一样可以随时随地对设备进行编程,监控等所有操作。

HDRS 远程自动化监控及智能化管理平台 通过工厂设备云远程综合管理系统用户可以随时了解其销售出去的设备运行状态,所处位置等实时数据,一旦设备发生故障或者即将发生故障,系统为以短信,邮件等多种方式为用户或最终客户提供相关的报警或预警,从而保障设备稳定运行及最大限度降低故障时间。 设备云远程综合管理系统不是一套单纯的设备管理系统,而是一种先进的新型售后服务模式,在市场竞争激烈的今天,随着产品越来越同质化,只有服务才能创造出差异化,才能创造更多的附加值,所以好的服务才是征服客户最有效的手段。设备云远程综合管理系统所提供的设备管理,生产管理,故障预警等强大的功能正在实现这种优质服务最好的方式。

实用温度监测系统 学院:电子信息工程学院专业:通信工程1303 学生姓名:张艺 学号:13211075 任课教师:刘颖 2015年06 月10 日

目录 实验题目:失真放大电路 .............. 错误!未定义书签。 1 实验题目及要求 (2) 2 实验目的与知识背景 (2) 2.1 实验目的 (2) 2.2 知识点 (2) 3 实验过程 (4) 3.1 选取的实验电路及输入输出波形 (4) 3.2 每个电路的讨论和方案比较 (16) 3.3 分析研究实验数据............. 错误!未定义书签。 4 总结与体会 (20) 4.1 通过本次实验那些能力得到提高,那些解决的问题印象深刻, 有那些创新点。 (20) 4.2 对本课程的意见与建议......... 错误!未定义书签。 5 参考文献 (21)

目录 1.电路设计及原理分析 (3) 1.1设计任务 (4) 1.2技术指标 (4) 1.3电路原理图 (5) 1.4基本原理 (5) 2.电路模拟与仿真 (6) 2.1仿真软件 (6) 2.2创建电路模拟图 (9) 2.3元件列表 (9) 2.4仿真记录与结果分析 (10) 3.实际电路的安装调试 (15) 3.1 元件参数确定 (15) 3.2 电路板布线设计 (15) 3.3 焊接 (15) 3.4调试与测量 (15) 3.5分析结果及改进 (16) 4.总结 (176) 5.心得体会 (177) 6.参考文献 (198)

1.电路设计及原理分析 1.1设计任务 通过Proteus软件仿真精密双限温度报警仪设计,在老师点拨我们自学的基础上了解了运放的作用,用了比较器,震荡电路等知识,根据找到的电路图进行仿真,调试电路,明白了温度报警的意义。 通过比较器产生“数字模拟信号”,使得在信号产生的时候,震荡电路工作产生震荡信号驱动扬声器报警。 1.2技术指标 a.当温度在设定范围内时报警电路不工作; b.当温度低于下限值或高于上限值时,声光报警; c.上下限低于报警led用不同颜色; d.上下限可调; e.控温精度度 1℃ f.监测范围0.5℃

锅炉温度控制系统上位机设计 1.设计背景 锅炉是化工、炼油、发电等工业生产过程中必不可少的重要的动力设备。它所产生的高压蒸汽,既可以作为风机、压缩机、大型泵类的驱动透平的动力源,又可作为蒸馏、化学反应、干燥和蒸发等过程的热源。随着工业生产规模的不断扩大,生产设备的不断创新,作为全厂动力和热源的锅炉,办向着大容量、高参数、高效率发展。为了确保安全,稳定生产,锅炉设备的控制系统就显得愈加重要。随着经济的迅猛发展,自动化控制水平越来越高,用户对锅炉控制系统的工作效率要求也越来越高,为了提高锅炉的工作效率,较少对环境的污染问题,所以利用计算机与组态软件技术对锅炉生产过程进行自动控制有着重要的意义。 2.任务要求 (1) 按照题目设计监控画面及动态模拟; (2) 在数据字典中定义需要的内存变量和I/O变量; (3) 实现监控系统的实时、历史曲线及报警界面显示; (4) 实现保存数据和参数报表打印功能; (5) 实现登陆界面和帮助界面。 3. 界面功能 3.1 系统说明 本系统的目的是实现锅炉的温度控制,所以在监控界面设置了加热部分和降温部分,同时通过观察相应仪表,操作者手动的实现对锅炉温度的控制,而且在加热过程和降温过程中有信号灯可以清楚地显示系统工作在什么阶段。此外,在监控界面加入了液位控制部分,通过对进水量和出水量的控制实现液位平衡。实时曲线和历史曲线可以让操作者清楚地观察到锅炉内液体的液位高度和温度,从而更加准确的操作系统,达到控制要求。实时报警界面可以随时进行提醒,防止发生意外情况。帮助界面可以让初次登陆该系统的用户快速学会如何操作系统。登陆界面中加入用户登陆部分,只有有相应权限的操作者也可以控制系统。该系统还加入历史曲线打印功能和对系统相关变量的保存功能,用户可以随时查看历史记录。 3.2主监控界面 主控界面实现的是操作者观察仪表,得到锅炉内液体温度和液位的实时信息,通过调节电磁阀1、2,使得锅炉内液体液位保持在要求范围内,通过加热按钮和降温按钮对

基于视频监控系统的设计与实现

摘要 随着计算机技术和图像处理技术的发展,数字视频监控系统得到了广泛应用。随着嵌入式技术和网络技术的发展,出现了基于嵌入式和Internet的视频监控系统。介绍了基于ARM微处理器的嵌入式网络视频监控系统的组成,着重阐述了监控系统的原理、设计方案,硬件模块和软件模块的实现方法。 关键字:嵌入式系统;远程监控;图像处理;IP组播;数据压缩 一、前言 监控系统作为现代企业不可缺少的重要组成部分,已广泛应用于交通、医院、银行、家居、视频会议和视频点播、证券、远程教等诸多领域,能够有效地避免安全隐患的发生,保障员工人身安全和企业资产不受损失,实现无人值守。 早期的模拟监控系统不能联网,只能与监控中心进行点对点通信,随着图像与视频处理技术、网络技术和自动控制技术的发展,视频监控系统已过渡到数字化的网络监控。它以数字视频的压缩、传输、存储和播放为核心,采用先进的数字图像压缩编/解码技术和传输技术,将智能图像处理与识别技术用于图像显示、调整、跟踪,根据现场环境智能调节摄像机的位置及清晰度,对物体进行跟踪识别,对图像进行分析和处理。此视频监控

系统是经过在某些地点安装摄像头等视频采集设备对现场进行拍摄监控,然后经过一定的传输网络将视频采集设备采集到的视频信号传送到指定的监控中心,视屏信号送往基于三星S3C2440芯片作为处理服务器,外接LCD屏做为显示端.但就监控业界而言,系统组成一直没得到明确的划分,这使工程商和用户之间谈到视频监控系统时沟通很不方便。对于视频监控系统,根据系统各部分功能的不同,我们将整个视频监控系统划分为七层——表现层、控制层、处理层、传输层、执行层、支撑层、采集层。当然,由于设备集成化越来越高,对于部分系统而言,某些设备可能会同时以多个层的身份存在于系统中。 1、表现层 表现城是我们最直观感受到的,它展现了整个视频监控系统的品质。如监控电视墙、监视器、高音报警喇叭、报警自动驳接电话等等都属于这一层。 2、控制层 控制层是整个视频监控系统的核心,它是系统科技水平的最明确体现。一般我们的控制方式有两种——模拟控制和数字控制。模拟控制是早期的控制方式,其控制台一般由控制器或者模拟控制矩阵构成,适用于小型局部视频监控系统,这种控制方式成本较低,故障率较小。但对于中大型视频监控系统而言,这种方式就显得操作复杂且无任何价格优势了,这时我们更为明智的选择应该是数字控制。数字控制是将工控计算机作为监控系统的控制核

自动化设备远程监控系统 自动化设备远程监控系统概述 随着科学技术的迅猛发展,各种设备制造商纷纷涌现,设备制造商已经成为生产力发展的重要组成部分。如何提高管理水平,提高企业效率和竞争力是从管理到基层面临的日益严峻的问题。对于如何提高设备运维效率和抓好售后管控,确实是工业设备自动化检测和控制设备制造商提升绩效的一大重点区域,而建立智能化、自动化的全方位远程设备监控以及管理系统是对本行业模式的变革,是科技创新+管理创新。 自动化设备远程监控系统软件是工控人的福音也是技术创新给工厂衍生的新的管理模式,改变了工人的作业形式以及更加高效的设备维护效率和低成本,通过大本营中心连接上千万台的设备运营数据并统一管理,可实现大屏、手机端、PC电脑端以及更多的终端软件系统实现远程设备的运维和管理控制,在工业4.0时代,远程运维平台也将越来越成熟和智能化,依靠数据可实现整个管理的数字化标准化。

自动化设备远程监控系统网络构架 架构中现场设备及PLC通过以太网或RS485/RS232/RS422串口方式接入HINET智能网关中(或者其他品牌网关),HINET智能网关依靠自身协议解析以及数据传输功能将解析好的数据通过4G或者有线网络传输至互联网,进而传输到服务器中,最后通过服务器中部署的数据平台系统,将设备监控监控数据、业务数据以及其他数据发布到监控大屏及各个监控端。 远程运维主要功能 远程运维主要实现原理是通过智能网关采集设备的数据,把数据通过通讯技术传输到处理中心进行数据的应用和计算,主要实现功能:GIS地图,试试监控,维保中心,历史数据,远程控制等应用。

通过HiNet工业智能网关在现场采集设备数据,然后把数据直接传输到远程监控云端。通过对这些数据的处理,具体可实现的功能如下: 1)远程监控。基于互联网架起了实时的数据链,打破了以往滞后式的信息互通模式。整个设备运行的数据链变得可视,客户可以在手机端、PC端掌握包装机机械设备的使用参数、生产运行,故障维修等情况。 2)可以通过预警等信号知道设备哪个部位?哪个零件?将要出现故障,以及出现的位置、时间和可能原因,以保养代替维修,最大化减少非计划性的停机时间。 3)故障告警,它可以通过电脑及手机app实时通知设备维护人员相关设备的运行状况,并把故障发生时的所有相关的数据都推送给设备维护人员,让维护人员全面掌握发生故障时的真实原因、状态并及时解决问题。

锅炉内胆温度控制系统设计 一.引言 过程控制是自动化的重要分支,其应用范围覆盖石油、化工、制药、生物、医疗、水利、电力、冶金、轻工、建材、核能、环境等许多领域,在国民经济中占有极其重要的地位。无论是在现代复杂工业生产过程中还是在传统生产过程的技术改造中,过程控制技术对于提高劳动生产率、保证产品质量、改善劳动条件以及保护生态环境、优化技术经济指标等方面都起着非常重要的作用。 过程控制的主要任务是对生产过程中的有关参数(温度、压力、流量、物位、成分、湿度、PH值和物性等)进行控制,使其保持恒定或按一定规律变化,在保证产品质量和生产安全的前提下,是连续型生产过程自动的进行下去。实际的生产过程千变万化,要解决生产过程的各种控制问题必须采用有针对性的特殊方法与途径。这就是过程控制要研究和解决的问题。二.任务和要求 任务:设计锅炉内胆温度控制系统,选择合适的传感器、控制器和执行器,使其满足一定的控制要求。 要求:本系统的控制对象为锅炉内胆的水温,要求锅炉内胆的温度的稳定值等于给定值,误差保持在 5%的误差带以内。 三.总体方案 系统组成:本实验装置由被控对象和控制仪表两部分组成。系统动力支路分两路:一路由三相(380V交流)磁力驱动泵、电动调节阀、直流电磁阀、涡轮流量计及手动调节阀组成;另一路由日本三菱变频器、三相磁力驱动泵(220V变频)、涡轮流量计及手动调节阀组成。1.原理框图 图1

2.简要原理 单闭环锅炉水温定值控制系统的结构示意如课程设计指导书所示,图1为其结构框图。其中锅炉内胆为动态循环水,磁力泵、电动调节阀、锅炉内胆组成循环供水系统。而控制参数为锅炉内胆的水温,即要求锅炉内胆的水温等于设定值。先通过变频器-磁力泵动力支路给锅炉内胆打满水,然后关闭锅炉内胆的进水阀。待系统投入运行后,再打开锅炉内胆的进水阀,允许变频器-磁力泵以固定的小流量使锅炉内胆的水处于循环状态。在锅炉内胆水温的控制过程中,由于锅炉内胆由循环水,因此锅炉内胆循环水水温控制相比于内胆静态水温控制时更充分,因而控制速度有较大的改善。 在结构原理框图中可以清楚的看出,我们给定温度的设定值,将温度传感器的值与设定值相比较,把偏差值送入PID调节器,PID调节器的输出信号送入可控硅调压装置,经调压装置输出的电压信号来控制加热装置的阻值,从而控制锅炉内胆的水温。此控制系统为单闭环反馈系统,只要PID参数设置的合理,就能够使系统达到稳定。 3.优缺点分析 优点:单闭环系统结构简单,稳定性好、可靠性高,在工业控制中得到广泛的应用。 缺点:对动态特性复杂、存在多种扰动或扰动幅度很大,控制质量要求高的生产过程,简单控制系统难以满足要求 四.元器件的选择与参数整定 1.元器件的选择: (1)被控对象 由不诱钢储水箱、4.5千瓦电加热锅炉(由不锈钢锅炉内胆加温筒构成)、冷热水交换盘管和敷朔不锈钢管道组成。 模拟锅炉:本装置采用模拟锅炉进行温度实验,此锅炉采用不锈钢精制而成,设计巧妙。 管道:整个系统管道采用不诱钢管组成,所有的水阀采用优质球阀,彻底避免了管道系统生锈的可能性。有效提高了实验装置的使用年限。其中储水箱底有一个出水阀,当水箱需要更换水时,将球阀步打开直接将水排出。 (2)检测装置 变送器:采用工业用的扩散硅压力变送器,含不诱钢隔离膜片,同时采用信号隔离技术,对传感器温度漂移跟随补偿。 温度传感器:本装置采用六个Pt100传感器,分别用来检测上水箱出口、锅炉内胆、锅炉夹套以及盘管的水温。经过调节器的温度变送器,可将温度信号转换成4~20mA DC电流信

燃气锅炉的运行控制及远程监控系统 发表时间:2019-03-12T16:11:33.380Z 来源:《电力设备》2018年第27期作者:杨帆 [导读] 摘要:在当前时期,空气污染加剧,提高燃气锅炉的使用效率和减少有害气体的排放,对于降低大气污染,减少雾霾来源有着非常直接的实际意义。 (华北理工大学河北唐山 063000) 摘要:在当前时期,空气污染加剧,提高燃气锅炉的使用效率和减少有害气体的排放,对于降低大气污染,减少雾霾来源有着非常直接的实际意义。在燃气锅炉的实际使用过程中,系统所需要的总热量时刻在发生着变化,如何提高燃气锅炉效率,对其节能运行控制优化有着重要的生产意义。本文主要针对燃气锅炉的运行控制和远程监控系统进行阐述分析。 关键词:燃气锅炉;运行控制;远程监控系统 我国作为二十一世纪最有发展潜力的发展中国家之一,快速地发展工业经济是目前我国所面对的重大历史任务。由于我国曾经长期处于以农业经济为主的状态,工业基础较为薄弱,在能源的利用上还存在许多不成熟的地方。过去一味地追求工业发展的速度一度造成我国环境的严重污染。近年来,随着经济可持续发展方针的推进,我国在能源消耗结构和能源的利用方面都有了很大的改进。锅炉作为我国工业生产重要的能源供给器材,其燃料的选择以及最大化的利用一直都是非常重要的问题。随着近几年燃气锅炉的出现,锅炉的应用也逐渐变得更加环保和经济。但是我国的燃气锅炉仍然存在着不少的问题。 一、我国锅炉控制系统发展的不同阶段 控制系统是一台锅炉运行的核心与关键,其由程序点火,连锁,保护,运行控制,还有热工参数的检查。测试,显示等组成。其中,运行控制是对锅炉内水的温度和相应的水的位置的控制。我国的锅炉控制系统在新中国成立初期,工业还比较落后的时候,主要是依靠工作人员的操作,这样简单的手工劳动既不能良好地控制锅炉还存在较大的安全隐患,且完全无法达到自动化。后来随着技术的不断改善我国又出现模拟控制系统,计算机控制系统等逐步地实现了锅炉控制系统的自动化,节省了大量的人力,且锅炉的控制也变得较为精确与安全。但是,计算机系统对锅炉的控制也有其局限性,它一般只适用于较大的锅炉,对于小容量的锅炉往往就无法进行很好的控制。 二、关于锅炉系统中热量平衡的分析 (一)热量平衡的概述 为了达到节约资源,保护和环境的目的,在工业生产中对能量输出与输入的控制就显得非常的重要了。所谓的热量平衡,就是在锅炉运行的过程锅炉热量的输出与输入是相等的,呈现出一种平衡的状态。在锅炉运行的过程中,一般来说它的热量供给主要是由燃料完成(在没有预热的前提下),但是锅炉输出的热量就有很多的组成部分,其中包括锅炉内水体的吸热量,不完全的燃烧损失等。 (二)影响热量平衡的因素 前面就有提到过热量的平衡是输出与输入的平衡,一般来说输入的热量较为稳定,受外界因素的影响较小,但输出的热量由于组成较为复杂且不稳定,如果不加以控制就很有可能会降低锅炉的效率,造成能源的浪费。例如,像是炉水和循环水的吸热量主要就会受到其水体的质量,比热容,水体温度的变化幅度等方面的影响。而不完全燃烧损失(未燃尽的燃料所造成的热量损失占输入热量的比重)主要是受过量空气系数的影响,这项损失如果不加以控制将会很大程度上降低锅炉的效率,造成浪费。除此之外,还有散热损失,排气损失等,这两类一般都是与进气的数量和过量的空气系数有关。 综上所述,影响锅炉效率的最大的两个因素便是锅炉运行过程中进气的数量和过量空气系数,只有严格地控制好进气的数量并且寻找出合适的过量空气系数,锅炉输出的热量才会呈现出一个稳定的状态,锅炉的效率才会达到最优。 三、控制系统的合理设计 (一)选择合适的系统 目前,我国工业生产中运用地最多的一种控制系统就是可编程控制器,它是目前同类产品中较新也是性能较好的控制系统,它具有实用性较强,操作技术要求低,自我维护的功能较强等优点,因此运用较广。除此之外,常用的控制系统还有工控机和单片机控制系统。其中单片机出现较早,曾经在市场上也运用地较为广泛,后来随着技术的革新,单片机控制系统由于其自身性能的局限性,逐渐失去了市场,虽然价格较为便宜,但始终无法满足市场的需求,目前主要应用于仪表领域。工控机控制系统虽然比起单片机在性能上有所改善,但是其仍然存在着实用性不强,可靠性不高,自我维护的功能弱,操作太过复杂等缺陷。但是其在运算,数据的储存等方面却比可编程控制器更有优势。 综上所述,为了实现控制系统的最优选择,我们可以选择工控机控制系统和可编程控制器相结合的方式,既利用了工控机在数据运算,储存方面的优势又利用了可编程控制器在性能上的优越性。 (二)控制系统硬件的构成 控制系统的硬件设计是控制系统运行的核心,所以其设计的合理性与科学性就显得尤为重要了。一般来说,包括了上机位的监控结构,下机位的运行控制结构以及执行结构。上机位那一部分主要负责锅炉运行的监测,一般由计算机来完成。这也就是上面说提到的关于工控机和可编程控制器结合时工控机负责的部分。下机位的部分,一般是对锅炉的运行进行控制和执行相应的操作,也就是可编程控制器负责的部分。下机位运行控制结构主要包括了可编程控制器,D/A和A/D模块,人机界面等。执行系统主要由变频器,水泵,风机,电磁阀等部分组成。这些都是硬件系统中不可缺少的组成部分,对锅炉的运行控制有着非常重要的作用,因此,在设计的过程一定要注意其科学性和严谨性。 (三)控制系统的软件设计 为了使硬件系统既能够独立地完成各部分的工作,又能够相互协作,软件系统的设计一般都是按照上下机位互相协作的设计思路来完成的。它包括了上下机位两个部分的设计,上机位主要是由计算机组成,由工作人员来操作。因此,这个部分的设计主要是方便工作人员的操作,包括了一些监测软件,记录软件,数据查询的软件。 . (四)系统循环水泵变频技术。 系统循环水泵变频(调速)技术是一项根据用户用热需求变化来改变(通常是降低频率)循环水泵电机频率,进而改变系统循环水量(通常是减少循环水量),有效节省循环水泵输配电耗的节能(电)技术。该技术主要是通过控制系统压差、压力或供水温度等来实现循

温度监控系统设计

引言:温度是工业控制中主要的被控参数之一,特别是在冶金、化工、 建材、食品、机械、石油等工业中,具有举足重轻的作用。对于不同场所、不同工艺、所需温度高低范围不同、精度不同,则采用的测温元件、测方法以及对温度的控制方法也将不同;产品工艺不同、控制温度的精度不同、时效不同,则对数据采集的精度和采用的控制算法也不同,因而,对温度的测控方法多种多样。随着电子技术和微型计算机的迅速发展,微机测量和控制技术也得到了迅速的发展和广泛的应用。利用微机对温度进行测控的技术,也便随之而生,并得到日益发展和完善,越来越显示出其优越性。 作为获取信息的手段——传感器技术得到了显著的进步,其应用领域较广泛。传感器技术已成为衡量一个国家科学技术发展水平的重要标志之一。因此,了解并掌握各类传感器的基本结构、工作原理及特性是非常重要的。 为了提高对传感器的认识和了解,尤其是对温度传感器的深入研究以及其用法与用途,基于实用、广泛和典型的原则而设计了本系统。本文利用单片机结合传感器技术而开发设计了这一温度监控系统。文中传感器理论单片机实际应用有机结合,详细地讲述了利用热敏电阻作为热敏传感器探测环境温度的过程,以及实现热电转换的原理过程。 本设计应用性比较强,设计系统可以作为生物培养液温度监控系统,如果稍微改装可以做热水器温度调节系统、实验室温度监控系统,以及构成智能电饭煲等等。课题主要任务是完成环境温度检测,利用单片机实现温度调节并通过计算机实施温度监控。设计后的系统具有操作方便,控制灵活等优点。 本设计系统包括温度采集模块,单片机最小系统,显示模块,按键控制模块,报警模块和指示模块六个部分。文中对每个部分功能、实现过程作了详细介绍。整个系统的核心是进行温度监控,完成了课题所有要求。 方案设计:总体设计方案采用AT89C52单片机作控制器,温度传感器选用DS18B20来设计数字温度计,系统由6个模块组成:主控制器、测温电路、显示电路、报警电路、控制电路及指示电路。主控制器由单片机AT89C52实现,测温电路由温度传感器DS18B20实现,显示电路由4位LED数码管直读显示,,报警系统由蜂鸣器和发光二级管构成,控制电路由按键构成,指示电路由发光二极管组成。本设计所介绍的数字温度计与传统的温度计相比,具有读数方便,测温范围广,测温准确其输出温度采用数字显示,主要用于对测温比较准确的场所,或科研实验室使用,并且加有报警装置,超过温度可发出警示,还可以调整报警温度。该设计控制器使用单片机AT89C52,测温传感器使用DS18B20,用4位共阳极LED数码管以I/O传送数据,实现温度显示,能准确达到以上要求。 实验目的和要求: 1.学习DS18B20温度传感芯片的结构和工作原理。 2.掌握LED数码管显示的原理及编程方法。 3.掌握矩阵式键盘的原理及使用方法。

综述 锅炉汽包燃烧系统是工业蒸汽锅炉安全、稳定运行的重要指标,温度过高,会使蒸汽带水过多,汽水分离差,使后续的过热器管壁结垢,传热效率下降,过热蒸汽温度下降,严重时将引起蒸汽品质下降,影响生产和安全;温度过低又将破坏部分水冷壁的水循环不能满足工艺要求,严重时会发生锅炉爆炸。尤其是大型锅炉,一旦控制不当,容易使汽包满水或汽包内的水全部汽化,造成重大事故。因此,在锅炉运行中,保证温度在正常范围是非常重要的。 本文设计了一种数字式锅炉温度控制系统,并给出了硬件原理图。该控制系统是用MCS-51系列单片机及其相关硬件来实现,利用传感器测量温度数据、CPU循环检测传感器输出状态,并用光柱和LED指示温度的高度。当锅炉温度低于用户设定的值时,系统自动打开燃料通道,当温度到达设定值时,系统自动关闭燃料通道。通过定量的计算表明该控制系统设计合理、可行。 一.系统总体设计 1.1 系统总体设计方案 设计框图如下所示: 图1-1系统框图 1.2 单元电路方案的论证与选择

硬件电路的设计是整个实验的关键部分,我们在设计中主要考虑了这几个方面:电路简单易懂,较好的体现物理思想;可行性好,操作方便。在设计过程中有的电路有多种备选方案,我们综合各种因素做出了如下选择。 1.2.1 温度信号采集电路的论证与选择 采用温度传感器DS18B20 美国DALLAS 公司的产品可编程单总线数字式温度传感器DS18B20可实现室内温度信号的采集,有很多优点:如直接输出数字信号,故省去了后继的信号放大及模数转换部分,外围电路简单,成本低;单总线接口,只有一根信号线作为单总线与CPU 连接,且每一只都有自己唯一的64位系列号存储在其内部的ROM 存储器中,故在一根信号线上可以挂接多个DS18820,便于多点测量且易于扩展。 DS 18 B2 0的测温范围较大,集成度较高,但需要串口来模拟其时序才能使用,故没有选用此方案。 1.2.1输入输出通道及其接口设计 1)温度检测模拟输入通道设计 图1-2 输入通道原理图 设V /F 变换器的额定输出频率为F ,计数器对输出脉冲的计数时间为Ts ,A /D 转换结果的分辨率为i ,则有: s i s F T 2 取Ts =1s ,则在V /F 的输出频率范围0~10kHz 内,可以得到13位的A /D 转换结果。

工业锅炉无线远程在线监控系统 】我国目前有几十万的大小锅炉在运行,广泛的应用在电系统背景】 【系统背景 力、供热、洗浴等行业。传统的锅炉维护工作主要是由人工来完成。这种方式费时费力而且不能及时发现锅炉运行时的隐患,往往是在锅炉停止运行或出现故障较长时间,甚至于引发锅炉使用事故后维护人员才发现问题。 为解决上述问题,集睿科技研发出一套“全智能锅炉远程监控系统”,该系统是一套无线数据传输网络的实时监控系统,它集成了数据采集、数据的无线传输、远程控制以及对锅炉运行的智能化分析等功能。它将较好地解决锅炉维护工作中的使用寿命和安全性问题,同时通过对运行数据的分析为合理地分配锅炉运行模式提供了科学依据。 】 【工业锅炉全智能远程监控 工业锅炉全智能远程监控】 集睿工业锅炉无线远程监控系统主控电脑可以联网全国各地客户,通过与用户终端模块无线联网,全年365天×24小时提供在线监控服务。 ▲实时监控:远程监控中心主控电脑定时巡检用户机组,并将机组工况数据记入监控中心数据库,供中心工程师实时分析产品运转综合性能时参考。

▲故障报警:用户机组出现故障时,能够自动向监控中心报警,监控中心收到用户终端模块传递的报警数据后向中心工程师发出告警信号。中心工程师根据报警提示的信息撰写处理方案,并可会同分中心工程师以及用户机组操作员根据处理方案可以进行锅炉控制及现场处理。 ▲锅炉体检:监控中心针对一定时间数据异常的用户机组,或应某一用户的专门请求,针对性对用户机组工况数据进行锅炉专业诊断体检,并提供锅炉体检报告,提出改善或处理意见,防患于未然。 ▲远程互动:通过联网监控,监控中心可密切掌握用户机组运行状态,并可通过与用户互动操作,将机组运行参数调至最佳状态,达到更可靠、更节能的效果。 ▲查询传输:监控中心每分滚动显示所有联网监控用户机组的运行状态,并可存贮和打印机组工况数据。 系统特点 ▲安全性终端模块设计有安全检测电路,且系统只对锅炉进行监视和报警处理,不参与锅炉的实际控制,所以不会影响锅炉的安全运行;▲可靠性系统的单片机采用工业级的处理器,并且采用无线终端用户模块,可以保证了终端机长期稳定的工作以及数据传输的可靠性;▲易用性系统的终端采用独立的接口模块,不需要对锅炉、水泵等设备进行改造。系统采用云平台管理技术,维护人员可以使用任何一

锅炉运行自动监控系统 目前,对于供热系统计算机监控方式有两种不同的思路:一种方式是采用中央集中式监控方法;另一种是采用中央与现场分工协作的监控方法。前一种方法控制权集中在上位机,现场工作站只有测试仪表与执行机构,它的功能只是参数采集和上传,本身没有自动调控的决策功能。这种方法灵活性差,如发局部故障容易影响全局的正常运行,当通讯系统出现故障后,会造成重大影响。第二种方法是锅炉运行自动调节决策功能完全“下放”给现场工作站的一种自控系统,中央控制室即调度室只负责对各个工作站运行参数进行监视以及在必要的 情况下修改设定参数。如果整个热网已经联网,还可以调控总供热量、总循环量以及热量调度。这种方法比较灵活,故障影响面小,也能满足“分户热计量”用户对供热系统变流量运行的要求。 本例远程监控系统应用于小区内锅炉分散、整个热网不联网的情况,我们选择第二种远程监控方式。 整个控制系统由一台总工程师站内的监控计算机、两台工程师站监控计算机,工程师站即调度室计算机监控系统,负责接收现场各站点传来的数据,存储并显示,以便操作人员查看和生成报表。总工程师站在必要的情况下,可由操作人员向现场各站点发送控制命令或修改参数。 现场控制单元GE PACSystems RX3i PLC,并配以IC200MDL布尔变量输入输出模块、IC200ALG模拟数据输出模块和通讯模块相应执

行机构组成锅炉监控系统 3 监控系统软件配置 GE组态软件Cimplicity Machine Edition6.0是美国通用公司开发的是用于快速构造和生成计算机监控系统的组态软件。它能够在基于Microsoft 的各种32 位Windows 平台上运行,通过对现场数据的采集处理,以动画显示、报警处理、流程控制和报表输出等多种方式向用户提供解决实际工程问题的方案,在自动化领域有着广泛的应用。 其创新在于PLC 程序和上位机程序所用的中间变量有Excel 表的宏程序自动生成后,导入软件Cimplicity Machine Edition中免得每一个变量手动输入。 监控系统主要功能从图1的登陆界面,输入正确的用户名和密码后进入系统监控画面 (1)、显示功能:工艺流程、测量值、设备运行状态、操作模式、报警等显示功能。显示一号锅炉燃烧运行过程中的如图2,形象生动描述了锅炉燃烧过程。 (2)、报警处理和报表生成功能:记录报警发生时间、故障内容等信息,并对报警信息进行管理,系统输出打印日报表,并可查询历史报表如图3。 (3)、历史趋势功能:对现场的压力、流量、温度、水位、频率、阀门开度等以实时曲线显示,并具有历史曲线查询功能。 (4)、数据库存储与访问功能,实现Access历史数据库在每次系

锅炉温度控制系统上位机设计 1. 设计背景 锅炉是化工、炼油、发电等工业生产过程中必不可少的重要的动力设备。它所产生的高压蒸汽,既可以作为风机、压缩机、大型泵类的驱动透平的动力源,又可作为蒸馏、化学反应、干燥和蒸发等过程的热源。随着工业生产规模的不断扩大,生产设备的不断创新,作为全厂动力和热源的锅炉,办向着大容量、高参数、高效率发展。为了确保安全,稳定生产,锅炉设备的控制系统就显得愈加重要。随着经济的迅猛发展,自动化控制水平越来越高,用户对锅炉控制系统的工作效率要求也越来越高,为了提高锅炉的工作效率,较少对环境的污染问题,所以利用计算机与组态软件技术对锅炉生产过程进行自动控制有着重要的意义。 2.任务要求 (1) 按照题目设计监控画面及动态模拟; (2) 在数据字典中定义需要的内存变量和I/O变量; (3) 实现监控系统的实时、历史曲线及报警界面显示; (4) 实现保存数据和参数报表打印功能; (5) 实现登陆界面和帮助界面。 3. 界面功能 3.1 系统说明 本系统的目的是实现锅炉的温度控制,所以在监控界面设置了加热部分和降温部分,同时通过观察相应仪表,操作者手动的实现对锅炉温度的控制,而且在加热过程和降温过程中有信号灯可以清楚地显示系统工作在什么阶段。此外,在监控界面加入了液位控制部分,通过对进水量和出水量的控制实现液位平衡。实时曲线和历史曲线可以让操作者清楚地观察到锅炉内液体的液位高度和温度,从而更加准确的操作系统,达到控制要求。实时报警界面可以随时进行提醒,防止发生意外情况。帮助界面可以让初次登陆该系统的用户快速学会如何操作系统。登陆界面中加入用户登陆部分,只有有相应权限的操作者也可以控制系统。该系统还加入历史曲线打印功能和对系统相关变量的保存功能,用户可以随时查看历史记录。 3.2主监控界面 主控界面实现的是操作者观察仪表,得到锅炉内液体温度和液位的实时信息,通过调节电磁阀1、2,使得锅炉内液体液位保持在要求范围内,通过加热按钮和降温按钮对温度进行控制,使得温度在要求范围内。这样,就实现了锅炉温度的控制。在该界面加入菜单项,可以查看历史系统报警。加入实时曲线、历史曲线和帮助界面按钮,可以使操作者更加快捷、准确的实现对系统的控制。如图1所示:

龙源期刊网 https://www.doczj.com/doc/83838756.html, 智能视频监控系统设计与实现 作者:苏柳翠 来源:《科学与信息化》2017年第14期 摘要现代科技的进步,已经使视频监控的应用慢慢渗透入人们的日常工作和生活中,视频技术在科学研究和工程应用上也有着十分广阔的前景。智能视频监控系统是利用计算机视觉技术对摄像机采集的视频信息进行处理、分析和理解,将无关的信息滤除,只将提取出的有用信息报告给监控人员进行处理,从而具有预警,防范和主动监测的功能,它具有类似人一样的智能,能代替人完成一些监视任务。 关键词智能监控系统;运动目标检测;视频技术 引言 近年来,各行各业对视频监控需求不断升温。虽然监控摄像机已经广泛地存在于银行、商场、停车场和交通路口等,一些人群比较密集或比较容易受攻击的公共场所都纷纷安装视频监控系统以保障人民生命和财产安全。在建造智能大厦和选购住房时,安全防范系统也越来越受到人们的重视。随着我国经济的快速发展、人民物质生活水平的提高和消费观念的改变,安全防范已经成为视频监控市场的重要应用领域,从过去的人防发展为以技防为主、人防为辅,并成为现代管理的重要手段。 1 视频监控的意义 信息的传输与存储有多种形式,其中视频是一种重要的媒体。随着计算机硬件的快速发展,尤其是图形处理器一的不断更新换代,普通的计算性能有了阶梯式的提升,其图形图像处理能力得到了前所未有的提高。以前,安防的数字化,网络化,智能化仅仅被一些对前沿技术敏感的企业作为一种很不清晰的概念提出来,市场并没有相应的产品作为支撑。而近两年,比较成熟的数字,网络摄像机,网络视频服务器等产品出现了,在数字化的基础上,视频监控网络化的实现已经没有技术和产品上的悬念[1]。 2 系统总体需求与设计 传统的监控系统大多数是一种被动监控系统。一般都是持续的对监控场景进行监控,通常由连接到一套监视器上的一个或者多个摄像头组成。主要应用于国民经济的重要部门,如银行、保险库等。这种系统现在已经比较成熟,它可以用于对重要场所的监视、报警。用于对于生产场所、市场等的监视。用于对交通运输的监视。 这些系统能够满足人们一定的监控需求,但是存在很多弊端要求监控人员不停地监视屏幕,获取信息,通过人的判断,得到相应的结论。这就需要监控人员长期盯着监视器。在一些监控点较多的情况下,监控人员几乎无法做到完整全面的监控。