并联机床实验台总体结构设计

第 1 章 绪 论

1.1 课题背景与意义

为了提高对生产环境的适应性,满足快速多变的市场需求,近年来全球机床制造业都在 积极探索和研制新型多功能的制造装备与系统,其中在机床结构技术上的突破性进展当属 90 年代中期问世的并联机床 (ParallelMachineTool) , 又称虚 ( 拟 ) 轴机床 (VirtualAxisMachineTool)或并联运动学机器(ParallelKinematicsMachine)。并联机床实质上是 机器人技术与机床结构技术结合的产物, 其原型是并联机器人操作机。与实现等同功能的传 统五坐标数控机床相比,并联机床具有如下优点:

刚度重量比大:因采用并联闭环静定或非静定杆系结构,且在准静态情况下,传动构件 理论上为仅受拉压载荷的二力杆,故传动机构的单位重量具有很高的承载能力。

响应速度快:运动部件惯性的大幅度降低有效地改善了伺服控制器的动态品质,允许动 平台获得很高的进给速度和加速度,因而特别适于各种高速数控作业。

环境适应性强:便于可重组和模块化设计,且可构成形式多样的布局和自由度组合。在 动平台上安装刀具可进行多坐标铣、钻、磨、抛光,以及异型刀具刃磨等加工。装备机械手 腕、高能束源或 CCD 摄像机等末端执行器,还可完成精密装配、特种加工与测量等作业。

技术附加值高:并联机床具有“硬件”简单, “软件”复杂的特点,是一种技术附加值 很高的机电一体化产品,因此可望获得高额的经济回报。

目前,国际学术界和工程界对研究与开发并联机床非常重视,并于 90 年代中期相继推 出结构形式各异的产品化样机。1994 年在芝加哥国际机床博览会上,美国 Ingersoll 铣床公 司、Giddings&Lewis 公司和 Hexal 公司首次展出了称为“六足虫”(Hexapod)和“变异型” (V ARIAX)的数控机床与加工中心,引起轰动。此后,英国 Geodetic 公司,俄罗斯 Lapik 公 司,挪威 Multicraft 公司,日本丰田、日立、三菱等公司,瑞士 ETZH 和 IFW 研究所,瑞典 NeosRobotics 公司,丹麦 Braunschweig 公司,德国亚琛工业大学、汉诺威大学和斯图加特 大学等单位也研制出不同结构形式的数控铣床、激光加工和水射流机床、坐标测量机和加工 中心。与之相呼应,由美国 Sandia 国家实验室和国家标准局倡议,已于 1996 年专门成立了 Hexapod用户协会,并在国际互联网上设立站点。近年来,与并联机床和并联机器人操作机 有关的学术会议层出不穷,例如第47~49届 CIRP 年会、1998~1999年 CIRA大会、ASME 第 25 届机构学双年会、第10 届 TMM 世界大会均有大量文章涉及这一领域。由美国国家科 学基金会动议,1998 年在意大利米兰召开了第一届国际并联运动学机器专题研讨会,并决 定第二届研讨会于 2000 年在美国密执安大学举行。1994~1999 年期间,在历次大型国际机 床博览会上均有这类新型机床参展, 并认为可望成为 21 世纪高速轻型数控加工的主力装备。

我国已将并联机床的研究与开发列入国家“九五”攻关计划和 863 高技术发展计划,相 关基础理论研究连续得到国家自然科学基金和国家攀登计划的资助。 部分高校还将并联机床 的研发纳入教育部 211 工程重点建设项目, 并得到地方政府部门的支持且吸引了机床骨干企 业的参与。 在国家自然科学基金委员会的支持下, 中国大陆地区从事这方面研究的骨干力量, 于 1999 年 6 月在清华大学召开了我国第一届并联机器人与并联机床设计理论与关键技术研

讨会,对并联机床的发展现状、未来趋势以及亟待解决的问题进行了研讨。

1.2 并联机床发展历史及现状

并联运动机床及虚拟轴机床普遍采用 Stewart 平台及其变形机构,它是现代机器人技术和 现代机床技术的完美结合。 并联机床使将近两个世纪以来以笛卡尔坐标直线位移为基础的机 床结构和运动学原理发生了根本性的变革,抛弃了固定导轨的刀具导向方式,采用了多杆并联 机构驱动,完全打破了传统机床结构的概念。 由于采用Stewart 平台结构,大大提高了机床的刚 度,实现了高速超高速的机床加工,促使加工速度和加工质量显著提高。由于这种机床具有高 刚度、高承载能力、高速度、高精度、重量轻、机械结构简单、标准化程度高和模块化程度 高等优点,在要求精密加工的航空航天、兵器、船舶、电子等领域得到了成功的应用。可以 说:“虚拟轴数控机床被认为是 20 世纪最具有革命性的机床设计的突破,代表了 21世纪机床 ”

发展的方向。

并联机床的研究方向:

(1) 并联机床组成原理的研究

研究并联机床自由度计算、运动副类型、支铰类型以及运动学分析、建模与仿真等问题。

(2) 并联机床运动空间的研究

包括运动空间分析及仿真、可达工作空间求解(如数值求解法、球坐标搜索法等)、机 床干涉计算及位置分析等。

(3) 并联机床结构设计的研究

并联机床的结构设计包括很多内容,如机床的总体布局、安全机构设计、数控系统设计 (包括数控平台建造、数控系统编程、数控加工过程仿真等)。

(4) 并联机床刚度、精度、柔度、灵巧度的研究

并联机构封闭回路的特性,使并联机床较传统串联结构机床具有更高的刚度,但这个特 性引起的耦合问题, 相对的形成在动力分析上很大的困扰, 因此对其研究应予以足够的重视。 关于并联机床精度的研究仍是国际难题, 包括机床系统硬件研究(及机床制造前精度设计和 精度描述)和系统输出精度研究(及机床制造后输出数据处理和精度评价)。并联机床柔度 的研究包括柔度分析、 柔度评价指标及其在工作空间内的分布等方面。灵巧度主要研究灵巧 度指标及其分布等。

(5) 并联机床误差研究

包括误差分析、建模及误差精度保证、测量系统设计等问题。

(6) 并联机床模块设计与创建

根据工件加工的空间型和平面型,相应地把并联机床分为空间型并联机床和平面型并联 机床两大类。 并联机床按功能和结构可分为以下几个功能模块: ①执行模块; ②机座模块 (静 平台模块);③动平台模块;④机架模块;⑤定位模块;⑥驱动模块;⑦控制和显示模块;

⑧润滑与冷却模块。

(7) 新型虚拟轴数控机床的研究

虚拟轴数控机床是“要用数学制造的机床”。因为这种机床的设计与运行要用到非常复杂 的数学计算与推理。目前对于 Stewart 平台的理论研究已取得一些关键结论,还需进一步研 究 Stewart 平台的综合分析,为虚拟轴数控机床的研制提供理论基础。

(8) 并联机床控制的研究

包括高速、高精度的控制算法,刀具运动轨迹的直接控制、开放式数控系统等。虚拟轴 机床的最大特点是机械结构简单而控制复杂, 因此这方面的研究在并联机床的研究中具有举 足轻重的作用。

目前,并联机床的发展趋势呈现如下两个特点:

(1)并联机床构型的多样性

构型的多样性是并联机床的显著特点之一,每一种构型都有其自身的优缺点,都有其各 自适合的应用领域。关于并联机构构型的研究一直是人们关注的热点,设计开发出多种适用 于不同应用条件的并联机构也一直是机构学家们研究的一个重要内容。近几年,众多学者提 出了多种新机构构型, 并对机构的类型和构建方法进行了系统的讨论。 目前, 基于串并混联、 内外副混合驱动或纯并联的少自由度机构的并联机床正逐渐受到人们的青睐, 最有代表性的 基于少自由度并联机构的并联机床是瑞典 Neos Robotics 公司开发研制的 Tricept系列。

然而,由于并联机床出现不久,并没有专用的设计开发环境,目前开发一种新型并联机 床的设计周期仍很长, 因此迫切需要一个快速的设计开发平台以满足结构日趋多样的新型并 联机床的设计开发需求。

(2)并联机床设计理论和应用技术研究不断深入

虽然已开发出一些并联机床商业化样机,且有产品投入实际应用,但由于设计理论和工 程技术的研究不够成熟,目前并联机床在作业能力、作业性能等方面表现差强人意,与传统 数控机床相比存在一定差距。有关并联机构运动学设计、并联机床动力学建模与分析、精度 保证、控制技术等关键技术的研究一直在不断深入,并取得了一定的研究成果。例如, Raghavan 得出的 Stewart 平台运动学正解结论,Innocenti 和 Cheok 等人提出的运动学数 值解法;Gosselin、Merlet 和 Ji 的工作空间几何解析法,黄田和汪劲松等人提出的工作空 间边界的变心球面族包络面求交法;基于各向同性条件(局部灵活度)、动平台姿态能力、 总体灵活度指标的多种尺度综合方法;Nguyen、Lee、Liu 关于动力学建模及动态性能指标 的构造的理论结果,以及熊有伦提出的动力学优化设计策略;用不同方法建立的驱动部件误 差与终端误差之间的关系;多种运动学标定、提高机床加工精度的方法等。总之,并联机床 的各项关键技术国内外都取得了很多有价值的理论成果,在应用技术方面也取得很大进展。

有关并联机床设计和应用的理论成果和应用技术虽然很多,然而这些理论成果和技术覆 盖了并联机床设计开发的多个环节,相对独立分散,很难有机地融合在一起,不能系统有效 地应用到并联机床的设计开发中。此外,由于并联机床结构的特点,其运动学设计、动力学 优化、精度保证等设计环节均涉及非常复杂的非线性问题,很多设计环节间存在模型演化困 难、 数据难以集成等技术障碍。 因此, 迫切需要一个集成化一体化的并联机床设计开发环境, 以解决上述问题。

通过对当前并联机床的发展现状和趋势的分析,可以看出,集成化、一体化、数字化的 并联机床快速开发平台能够大大缩短并联机床的设计开发周期、 实现最新设计理论和应用技 术的集成和应用、保证设计过程的一体化, 从而推动并联机床在理论方面的研究进展和在实 际应用方面走向产业化的进程。

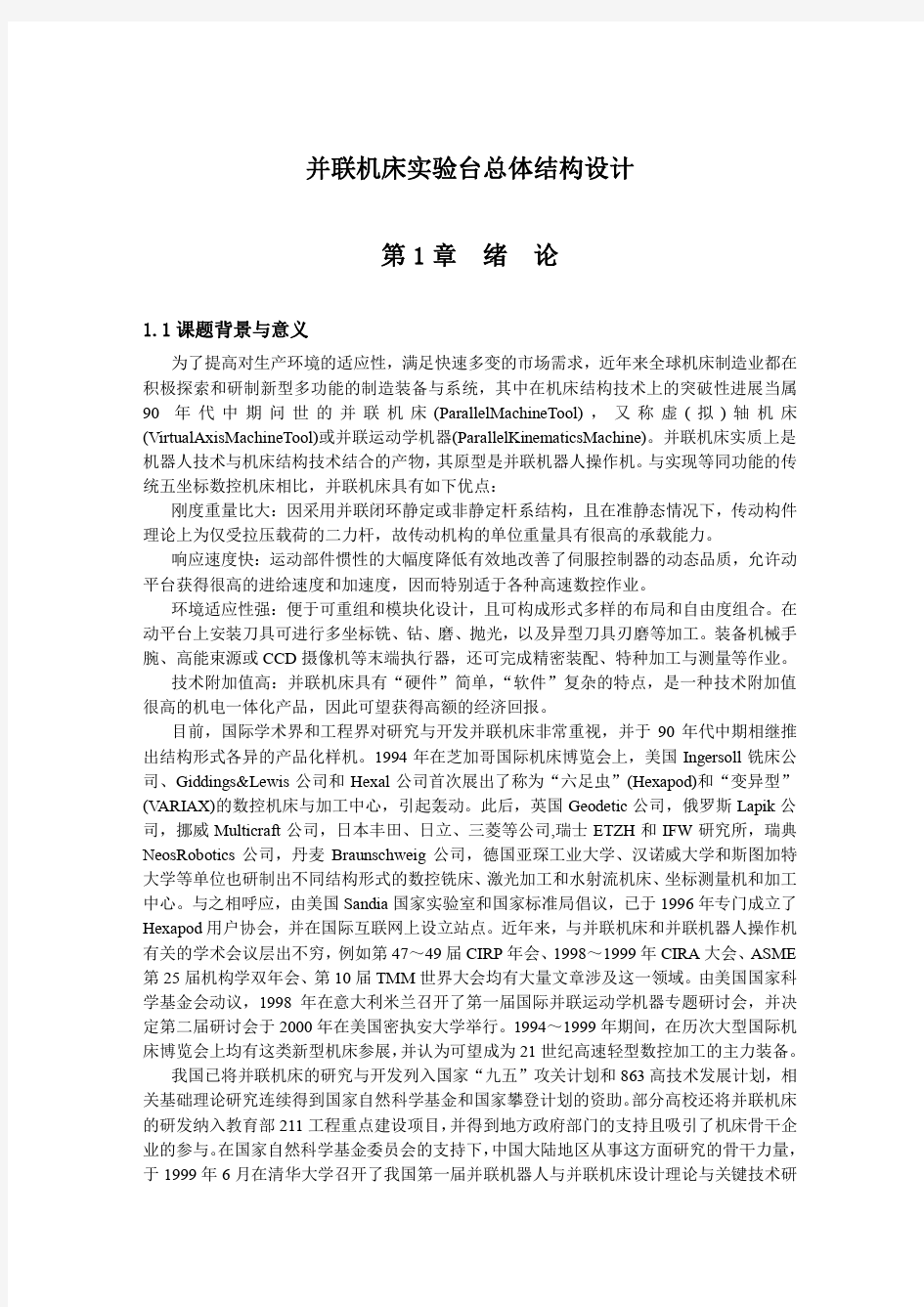

但是迄今为止,国内外与此相关的研究很少,涉及到并联机床的集成化设计方法、虚拟 原型设计环境、虚拟设计、运动学仿真和加工仿真等方面的研究已有如下成果: 1965 年,D. Stewart 首次提出了一种 6 条腿连接基础平台与动平台的六自由度并联机床, 同时研究了其在飞行模拟器上的应用并展开了相应理论的研究,奠定了其在并联机构领域的 鼻祖地位,并联机构也被称为 Stewart 机构。典型的 Stewart 平台如图1 所示,它由上下两个平 台和 6 个并联的、可独立自由伸缩的杆件组成,伸缩杆和平台之间通过球铰链连接,改变伸缩 杆的长度可以实现上动平台在空间的多自由度运行。

在IMT94 (1994年美国芝加哥国际机床博览会)上,美国Giddings & Lewis公司和Ingersoll

铣床公司、瑞士 Geodetis 公司展出了 Stewart 数控机床样品,举世瞩目,如图 2 所示。世界各 国的研究机构和企业开始大量投入 Stewart 平台的研究与开发。9 月在美国成立 Hexel 公司, 专业从事各种类型的 Stewart 机床机器功能部件研究、 开发、 生产与销售,该公司的部分产品。 随后,在政府和企业的支持下,美国成立了五个国家级基地(M IT、N IST、ORNL、SNL /NM、 SNL /CA)专业从事 Stewart 机床的研究开发。

1995 年 5 月 EMO 米兰展览会上,意大利 Comau 公司、日本日立精机展出了 Stewart 机 器人。

1996 年, SGI公司开发出 UN IX 平台 Stewart 机床设计造型三维 CAD 软件包。同年 10 月,日本本田工机公司在丰田技术展览会上展出了日本第一台 Stewart 机床,用于铸锻模具的 高速加工。在 EMO97 (1997 年汉诺威国际机床展览会)上展出了 10 余件 Stewart 机床样品, 并首次进行金属工件铣削, Stewart 机床又向商品化迈进了一步。 在此次展览会上,在概念上将 传统机床与新兴的Stewart机床从结构上划分为串联机床与并联机床,这是人类对机床机构认 识概念上的突破, Stewart 机床专用功能部件,如球铰、虎克铰、导轨、滚珠丝杠、控制器等的 专业研究开发生产迅速崛起。 C IMT97 (第五届中国国际机床展览会)上,俄罗斯 Lap ik公司展 出了 TM - 750 型 Stewart 数控机床。1997年 12 月, 清华大学与天津大学合作开发

Stewart 机床原型样机 V AMT1Y。1999 年,在 C IMT、CCMT等国际、国内机床展览会上,国 内的五轴数控机床产品纷纷亮相,国内五轴数控机床的市场逐渐打开,随后国际机床巨头纷至 沓来,五轴数控机床的品种和数量逐年上升。

2000 年, CCMT2000 分别推出 3 台国产五轴联动机床。

2001年,在C IMT2001国际机床展览会上,北京第一机床厂和桂林机床股份有限公司分别 展出了主轴转速达 10 000 r /min的五轴高速龙门加工中心?北京市机电院展出了主轴转速为 15 000 r/min 的五轴高速立式加工中心?清华大学与昆明机床股份有限公司联合研制的 XNZ63,采用标准 Stewart 平台结构,可实现六自由度联动?大连机床厂自行研制的串并联机床 DCB- 510,其数控系统由清华大学开发,该机床通过并联机构实现X、Y、Z轴直线运动,由串 联机构实现 A、C 轴旋转运动,从而实现五轴联动,其直线快速进给速度可达80 m /min。本届 机床展最先进、最好的展品是北京机床研究所的两台纳米级机床和一台高精度数控机床。其 中的 NAM - 800 超精度数控车床是我国纳米加工机床的最新成就,在世界上也是超一流的。 它应用于激光、航空航天、军工等最前沿的领域,主轴回转精度和反馈系统分辨率、控制系 统分辨率分别达到了 30 纳米、215 纳米和 5 纳米。近年来,并联机床向着集成化、模块化方 向发展,国内外出现了一系列的以并联机床为核心的小型化加工中心。

自从 1965 年 Stewart 提出著名的 Stewart 平台机构,从此开始了基于 Stewart 并联机构的 虚拟机床研究。但开始时人们还只是对这种机构停留在理论分析上。目前,国内外关于并联 机器人的研究主要集中在以下几个方面:并联机床组成原理研究和结构设计,并联机床的工作 空间和工位奇异性研究,并联机床特性(刚度、精度、柔度、灵巧度)的研究,并联机床动力与 控制策略的研究等。其中在一些方面已经取得了丰硕的成果,并成功应用于实践。

并联机床的结构设计包括很多内容,如机床的总体布局、安全机构设计、数控系统设计 (包括数控平台建造、数控系统编程、数控加工过程仿真等)。并联机床刚度、精度、柔度、

使并联机床较传统串联结构机床具有更高的刚度, 灵巧度的研究。 并联机构封闭回路的特性,

但这个特性引起的耦合问题,相对的形成在动力分析上很大的困扰,因此对其研究应予以足 够的重视。关于并联机床精度的研究仍是国际难题,包括机床系统硬件研究(及机床制造前 精度设计和精度描述)和系统输出精度研究(及机床制造后输出数据处理和精度评价)。 并联机 床柔度的研究包括柔度分析、柔度评价指标及其在工作空间内的分布等方面。灵巧度主要研 究灵巧度指标及其分布等。并联机床误差研究。 包括误差分析、建模及误差精度保证、测 量系统设计等问题。并联机床模块设计与创建。 根据工件加工的空间型和平面型,相应地

把并联机床分为空间型并联机床和平面型并联机床两大类。

并联机床按功能和结构可分为以下几个功能模块:①执行模块;②机座模块(静平台模 块);③动平台模块;④机架模块;⑤定位模块;⑥驱动模块;⑦控制和显示模块;⑧润滑

。因 与冷却模块。新型虚拟轴数控机床的研究。 虚拟轴数控机床是“要用数学制造的机床”

为这种机床的设计与运行要用到非常复杂的数学计算与推理。目前对于 Stewart 平台的理论 研究已取得一些关键结论,还需进一步研究 Stewart 平台的综合分析,为虚拟轴数控机床的 研制提供理论基础。并联机床控制的研究。包括高速、高精度的控制算法,刀具运动轨迹的 直接控制、开放式数控系统等。虚拟轴机床的最大特点是机械结构简单而控制复杂,因此这 方面的研究在并联机床的研究中具有举足轻重的作用。

1.3 本文主要研究内容

给定主轴功率 1kw,加工范围半径为350 的半球体,主轴倾角±25°

以上述参数,自行设计并联机床总体零部件及装配方案。

涉及到电主轴、刀具夹头、装卡夹具、立柱、底座、电源走向、安装定位等的选用及其 设计。

动力学问题

刚体动力学逆问题是并联机床动力分析、整机动态设计和控制器参数整定的理论基础。 这类问题可归结为已知动平台的运动规律,求解铰内力和驱动力。 相应的建模方法可采用几 乎所有可以利用的力学原理,如牛顿-尤拉法、拉格朗日方程、虚功原理、凯恩方程等。由 于极易由雅可比和海赛矩阵建立操作空间与关节空间速度和加速度的映射关系, 并据此构造 各运动构件的广义速度和广义惯性力,因此有理由认为,虚功(率)原理是首选的建模方法。

动态性能是影响并联机床加工效率和加工精度的重要指标。并联机器人的动力性能评价 完全可以沿用串联机器人的相应成果,即可用动态条件数、动态最小奇异值和动态可操作性 椭球半轴长几何均值作为指标。 与机器人不同,金属切削机床动态特性的优劣主要是基于对 结构抗振性和切削稳定性的考虑。 动态设计目标一般可归结为, 提高整机单位重量的静刚度; 通过质量和刚度合理匹配使得低阶主导模态的振动能量均衡; 以及有效地降低刀具与工件间 相对动柔度的最大负实部,以期改善抵抗切削颤振的能力。由此可见,机器人与机床二者间 动态性能评价指标是存在一定差异的。事实上,前者没有计及对结构支撑子系统动态特性的 影响,以及对工作性能的特殊要求;而后者未考虑运动部件惯性及刚度随位形变化的时变性 和非线性。因此,深入探讨并联机床这类机构与结构耦合的、具有非定长和非线性特征的复 杂机械系统动力学建模和整机动态设计方法,将是一项极富挑战性的工作。 这项工作对于指 导控制器参数整定,改善系统的动态品质也是极为重要的。

第 2 章 重要零部件选型

2.1 依照主轴功率确定电主轴型号

按课题要求主轴切削功率为 1kw ,以课题的三杆并联机床结构来看,周边立柱呈现 120 度圆周矩阵形式,主轴必然要在正中心,固定于三连杆下端的动平台上。

主轴功率1w , 可知主轴所产生的外力偶矩m=9550P/n , 主轴电机选型转速n=24000r/min , 由此可推算出外力偶矩 m=9550×1/24000=0.398N·m

经过多方查询,最终确定了电主轴型号:为

XCSD100Z24,详细参数见下表所示。 型号

电机

润滑 轴端 连接 尺寸(mm) 功率

(kw)

恒功 率段

电压 (V) 电流 (A)

转速 r/min 频率 (HZ) S1/S6 D L D1 D2 D3 L1 L2 N-d1 d2XL3 XCSD100Z24 1/1.4 8000 20000 215 380 3.8 24000 133.3 333.3 油

脂 UC10

100 260 65 / / 32 71 / M10

2.2 选择主轴下部刀具夹头

电主轴已经确定为XCSD100Z24,就要考虑刀具的安装为题了。

从上表可以看出,其主轴电机输出端为 UC10,查机械师设计手册后得知,UC10 是一种 可以周向旋转角度的关节轴承, 用于调整位置度的连接轴承,这种轴承恰恰解决了题目中要 求的主轴倾角达到±25°。

UC10 关节轴承纵向剖视图

已知关节轴承型号,查手册——其装卡直径为 10mm。

关键参数均为已知量,接下来就可以选择所需的刀具夹头——刀柄了。

并联实验台的结构确定了它扮演着一台数控立铣的角色,所以刀柄的选用范围也就确定 下来,应为装卡直径10mm 的数控铣夹头,查询后得出:JT(BT)40-QH1- 75

JT系列 d D L 勾板手规格 配用卡簧型号

JT(BT)40-QH1- 75 3-10 36 75 38-42 QH1

2.3 工件装卡夹具选用

装卡范围:R=175 的半球,径向长度是350, 也就是说卡具夹持的最大值至少为 350mm。

翻阅了卡具设计手册,对各种机床的卡具样式进行了对比,可用于此并联实验台的有:车床

的三抓卡盘(需作改动)、铣床的平口虎钳。

因为所需加工工件形状的不确定性,所以以车床的三爪卡盘比较适合,它能够解决工件

夹装时的自定心问题。只要在车床卡盘的基础上,取消卡盘随主轴的转动即可。

三爪卡盘资料分析:

型号规格 D D1 D2 D3 D4 D5 H1 h h1 h2 d1 z-

d

K11500A/A111

500 196.869 165.1 125 280 235 135 19.056 16 10 29.4

6~

M18

K11500A/A115 285.775 247.6 200 380 330.2 135 20.638 17 10 35.7 6~ M22

夹持范围:满足径向350mm

规格D

正爪 反爪 夹紧范围 撑紧范围 夹紧范围 A-A1 B-B1 C-C1

250 6~110 80~250 90~250

315 10~140 95~315 100~315

325 11.5~165 95~350 110~340

380 11.5~210 95~400 110~400

400 15~210 120~400 120~400

500 25~280 150~500 150~500

由上表可知,规格 D500 反爪加紧范围 150~500,满足径向 350mm,可定下卡盘规格为 D500。

卡盘规格确定后,再查卡爪的尺寸

卡爪

卡爪参数表:

规格 160 200 250 315 325 380 400 500 L67 80 95 108 130 132 B25 30 36 45

H41 45 53 61 70 82 h9 10.5 13.5 17.5 17 22 a12.675 19.025 19.025

b7..94 12.7 12.7

e19 22.2 27 31.5 38.1

t 3 6

t14

z~d2~11 2~13 2~18 2~22

卡爪底座

卡爪底座参数表:

规格 160 200 250 315 325 380 400 500

L64 80 98 110 114 152

L129 34.9 39.7 47.6 47.5 47.4 B20 22 27 36 45

H33 35 38 42 46 55

a12.675 19.025 19.025

b7..94 12.7 12.7

e19 22.2 27 31.75 38.1

t 4 4.2 7

t13

z~d2~M10 2~M12 3~M12 3~M16 4~M20

夹具加工时的注意要求:

用于并联机床实验台的三爪卡盘需作改动,免去了车床卡盘中盘体随主轴转动这一动 作,所以,卡盘中轴部分予以取消。卡盘与机架连接部分只需加工六个圆周阵列的 M20 的 沉头通孔,用于与机架相连的螺钉贯穿卡盘,其固定作用。

卡爪依照尺寸表和零件图加工,爪体阶梯部位要求有突起,形成不规则表面,用于增大 摩擦力,使之加紧时的加紧里更充足。

卡爪和卡座用螺钉配合,配合孔加工要以螺钉为标准,因为孔可以加工,而螺钉是标准 件,难于对其在作改动。

卡盘内部锥齿轮部分不需作改动,由一个大锥齿轮,三个小锥齿轮,三个卡爪组成。三 个小锥齿轮和大锥齿轮啮合,大锥齿轮的背面有平面螺纹结构,三个卡爪等分安装在平面螺 纹上。当用扳手扳动小锥齿轮时,大锥齿轮便转动,背面的平面螺纹就使三个卡爪同时向中 心靠近或退出。

第 3 章 实验台支承部分及其连接的方案

3.1 机架的设计方案

机架作为实验台的支承部分,是本次设计的一个重点。

机架设计的基本准则应保证:刚度、强度、稳定性。

在满足强度和刚度的前提下,机架的重量应要求轻、成本低;抗震性好,把受迫震动振 幅限制在允许范围内;噪声小;温度场分布合理,热变形对精度的影响小;结构设计合理, 工艺性良好,便于铸造、焊接和机械加工;结构力求便于安装与调整,方便修理和更换零部 件;有道轨的机架要求导轨受力合理、耐磨性良好;造型好,使之既适用经济,又美观大方。

按照以上机架设计的要求准则,首先确定机架的制造形式,为铸造机架。

机架的设计出以上要点需要考虑之外,还有并联部分的估算,在不影响并联机构正常伸 缩旋转运动的情况之下,才能确定机架的具体造型结构。

所开发的三平动自由度并联机床采用如图 1 所示的 3-HSS 构型(在此,H 为螺旋副,S 为球面副),由底座、动平台和 三根立柱组成;每条支链中含三根平行定长杆件,各杆件两 端与动平台用球铰(或虎克铰)连接。为了使动平台仅沿笛卡儿系三个方向平动,令各支链中 的三根杆件在结构上保持平行,并与动平台的铰点构成 等边三角形,进而形成空间平行四 边形刚架结构。该机床主要用于三坐标高速铣、镗、磨加工,亦可配以数控回转台完成多坐 标异型曲面和刀具刃磨。上述总体设计 方案具有以下优点:

(1) 工作空间呈柱形,具有较大的编程空间与机床体积比,且平行于工作台任意截面的运动 学性能等同。

(2) 位置及速度正、逆解均有显式解析解答,可实施快速 PVT插补和在线运动学标定。

(3)支链采用带消极约束的三杆平行四边形刚架结构,不但可有效地消除铰链间隙,且可大 幅度提高动平台抵抗切削颠覆力矩的能力。

(4)除底座和动平台外,主要结构件均为三对称,可大幅度减少零部件设计工作和制造成本。

位置逆解模型

位置逆解涉及已知机床尺度参数和动平台参考点 位置,反求滑鞍位置,其目的有二: 一是已知 CAM 模型后通过粗插补为伺服控制提供必要的输入;二是为基于灵活度指标的尺

度综合提供数学模型。因采用平行四 边形支链结构使得链中各杆运动规律等同,故在运动 学分析时可将原机构简化为如图 2 所示的等效机构。 在工作台和动平台上分别建立固定参考 系 o-xyz 和连体 参考系 o′-x′y′z′,点 o′在系 o-xyz 下的位矢可表示为

(1)

式中,b i=r b(cosβi sinβi 0) T ,a i=r a(cosβi sinβi 0) T 为点 B i 和 A i 在系 o-xyz 和 o′-x′y′z′的位 置矢量;r a、r b 为动、静平台半径;βi 为点 B i 和 A i 在 o-xyz 和 o′-x′y′z′下位置角,且有

w i 为支链 i 的单位矢量;L 为支链杆长;q i 为滑鞍 i 相对参考点 B i 的位移;e3=(0 0 1) T 。 对式(1)两端取模方并整理得

(2)

根据装配模式可解出

(3)

且可确定 w i=(r-b i+a i-q i e3)/L。

灵活度分析

灵活度(Dexterity)是评价并联机床运动精度的重要指标,可用动平台三维笛卡尔速度到滑鞍 移动速度的映射矩阵——雅可比矩阵的条件数来表征。条件数越小, 则说明机床理论伺服精 度越高,因此可作为结构参数的设计准则。

对式(1)关于时间求导,得到点 o′的速度为

(4)

式中 ωi 为支链 i 的角速度矢量。对上式两端点积 wi 并写成矩阵形式有

(5)

式(5)为雅可比矩阵。求解如下特征方程,求解如下特征方程

(6)

即可解出J 的条件数

(7)

式中,λi 为JTJ 的第 i(i=1,2,3)阶特征根。

工作空间综合

工作空间综合的目的是,给定编程空间的动平台半径 ra、球铰链的许用半锥角δ1,求 点 o′位于 z 轴上时,wi 与 z轴的夹角 δ0,杆长 L和滑鞍行程 s。为此,首先将式(1)改写为

r=Lwi+r0i (8)

式中,r0i=bi-ai+qie3。保留支链 i 与动平台的铰约束而解出其它,则给定 qi后,点 o′的轨迹 可视为以 r0i 矢端为圆心,以 L 为半径的球面片。由位置空间组成原理知[3,5],点 o′的 可达空间为所有支链子空间的交集。根据机床的拓扑结构,不妨设点 o′的编程空间是半径为 r、高为 h 的圆柱体,且令其与可达空间内接。注意到每一支链的可达子空间最小截面一定 在 r0i 与 z 轴张成的平面内,故对图 2 进行旋转剖即可得到图 3。设球铰许用半锥角为 δ1, 且点 o′在 z 轴上时支链轴线与球铰安装平面法矢重合,则由图 3几何关系得

(9)

对上式整理可解出

(10)

式中 s1=L[cosδ0-cos(δ0+δ1)]

根据安装在动平台上末端执行器(如电主轴)的尺寸,给定动平台半径 ra,则静平台半径可由 下式确定

r b=Lsinδ0+ra (11)

又根据数控机床设计规范,设点 o′降至最低时距工作台面高度为 s3≥s1,则机床的理论高度 应为

H=s3+Lcosδ0+h+s2 (12)

考察式(10)~(12)可见,当给定 r、h、ra 和δ1 后,L、rb、s 和H 均为δ0 的函数。

图 4 示出了当取 δ1=25°时,在任意平面内雅可比的条件数在编程空间边缘的最大和最 小值 Wmax、Wmin 以及在空间中心取值 W0 随 δ0 的变化规律。由图可见,利用灵活度各 向同性条件[6]综合出的 δ0 并不能保证全域灵活度最优。为此需要构造如下目标泛函

(13)

并通过一维寻优来确定 δ0。在此,t 为权系数, 为条件数的“重心”。S 为编程空间截面面 积。上述性能指标的意义可解释为:使得条件数全域最大值及其关于重心偏差的一次矩在加 权意义下最小。

由上述公式, 定下了并联机构的活动范围, 选择丝杠副长度 950mm, 外加丝杠连杆套筒, 长度总共为 1050。

3.2 铸造机架的材料及热处理

材料选择——查阅铸造机架常用材料后得出,铸铁机架用于并联实验台比其他金属性价 比高,是机架使用最多的一种材料,它的流动性好,体收缩和线收缩小,容易获得形状复杂 的铸件。在铸造中加入少量合金元素还可提高耐磨性能。铸铁的内摩擦大、阻尼作用强,故 动态刚性好。铸铁还具有切削性能好、价格便宜和易于大批量生产等优点。

牌号的选用——选择了 HT200,用于承受大弯曲应力和拉应力。如机床的立柱,齿轮箱 体、工作台、机床横梁和滑板等。

铸铁机架的时效处理——时效处理的目的是在不降低铸铁力学性能的前提下,是铸铁的 内应力和机加工切削应力得到消除或隐定,以减少长期使用中的变形,保证几何精度。

时效处理分为自然时效和人工时效两种。

自然时效方法简单,效果好,但生产周期长,需要占地面积大。在加工后要在室外放置 半年到一年,使内应自然松弛或消除。

人工时效普遍应用热处理方法,将铸件缓慢加热到共析点以下(一般为 500~600℃),保 温一段时间,然后缓慢冷却,消除内应力。

经验证明,在人工时效后配以短时间的自然时效,对精度稳定性可获得良好的效果。

所以实验台的机架铸造完毕后,须人工时效处理后,方可安装。

立柱高度——之前依然断定了并联机构的运动范围,并联部分的三根滚珠丝杠副长度是 950,加上丝杠外部的套筒,总共长度 1050。同时,并联部分在作伸缩运动时,要保留出伸 缩空间,所以立柱的高度定在 1500mm。这样的高度既保证了上端并联部分的运动,又预留 出了并联部分下面的卡盘装卡工件的高度。

3.3 机架的截面形状、壁厚及周边筋的布置

由于主轴产生的外力偶矩通过切削运动传递给并联机构和机架立柱,并联机构在此论文 中不予考虑,则力矩平均分配到三根圆周阵列的方形立柱上。

三根正方形立柱平均受扭转力的作用,根据材料力学公式,立柱边长 300mm,厚度 20mm,面积为 0.3×0.3=0.09m 2 。将惯性矩相减后,得出每根立柱的惯性矩 I P=hb 3 /6=5.8× 10 8 mm 4 。

铸铁件的弹性模量 E从工程手册中可查得为 E=113~157,取中间值约为 E=130

则 EI=1.3×10 5 ×5.8×10 8 =7.54×10 13 KN·mm 2

抗弯截面系数 W=hb 2 /6=0.00338.

弯曲正应力公式 σmax=M max/W M max 为弯曲力偶矩,也就是前边算出来的 m=0.398,平均 到三根柱子上要除以3,所以 M max=0.13N·m,从而可以计算出σmax 的值。

序号 材料名称 弹性模 量

\E\Gpa

切变模量

\G\Gpa

泊松比\μ

1 镍铬钢、合金钢 206 79.38 0.25~0.3

2 碳钢 196~206 79 0.24~0.28

3 铸钢 172~202 - 0.3

4 球墨铸铁 140~154 73~76 -

5 灰铸铁、白口铸铁 113~157 44 0.23~0.27

由于零件的抗弯、抗扭强度和刚度除与其界面面积有关外,还取决于截面形状。合理改 变截面形状,增大其惯性矩和截面系数,可提高机架零件的强度和刚度,从而充分发挥材料

的作用。因此,正确的选择机架的横截面形状是机架设计中的一个重要问题。

另外,截面面积不变,加大外形轮廓尺寸,减小壁厚,亦即是材料远离中性轴的位置, 可提高截面的抗弯、抗扭刚度。封闭截面比不封闭截面的抗扭刚度高得多;机架受载情况往 往拉、压、弯曲、扭转同时存在,对刚度又要求高,另一方面,由于空心矩形内腔容易安设 其他零件,故许多机架的截面常采用空心矩形截面。

我们此次的并联实验台就参照以上优点,采用了空心矩形的截面作为立柱的造型。

此种空心矩形的抗弯、抗扭惯性矩比值分别为

抗弯惯性矩相对值:3.45 抗扭惯性矩相对值:1.27

铸件壁厚的选择取决于其强度、刚度、材料、铸件尺寸、质量和工艺等因素。

就铸铁机架而言, 按目前工艺水平, 砂模铸造铸铁件的壁厚, 可利用当量尺寸 N,来确定。

N=(2L+B+H)/3 L、B、H 分别为主见的长、宽、高

利用上述公式,结合查表——铸铁机架的壁厚,确定出实验台立柱的壁厚为 20mm。

对于保证立柱刚度的加强筋和肋,由于次实验台设有顶端端盖,用于安装并联机构。为 了能够更好的保障立柱刚度,立柱内部设有交叉十字肋;另外柱体外侧周边添置筋板有效地 提高了刚度、稳定性和抗振能力。

筋的尺寸查表可知:厚度=0.8s 高度≤1.5s s 为立柱的壁厚

得出筋高为 100,厚 16。 肋厚度查表 为立柱壁厚的 0.6 倍 厚度为 12mm。

加入肋后, 尤其是 45 度对角肋, 对扭转刚度的提高有明显的效果, 抗弯刚度可提高60%, 扭转刚度可提高 4.5~8.5 倍。

机架的动刚度主要取决于它的静刚度和固有频率,合理地改善机架结构可以提高其静刚 度 K 和固有频率ω可改善机架的动刚度。另外,合理布置肋板和材料的改善也可使动刚度 大大提高。

在动刚度问题上,机架的材料采用的是灰铸铁 HT200,他的吸振性能较强,能有效地加 强机架立柱本身的阻尼比;再有,机架立柱中心的 45 度十字交叉肋使得立柱本身的静刚度

大幅度提高;再加上铸造完毕后,外侧有表面刷漆的涂层;这些综合因素都能够有效地保证 机架的刚度问题,使并联实验台的刚度足以保证其所需的刚度,满足加工要求。

3.4 立柱与底座的连接方式

由于立柱与底座需要进行连接, 考虑到立柱下端受应力较大, 而且用螺纹连接打孔不便, 综合各种因素,选怎了焊接的形式。

焊接时,会产生局部应力,为了保证定位精度,立柱下端设计了定位销孔,孔径为 d8。 分别布置在力主四个底角的中心位置。

在焊接前,现将定位销插入销孔,两者过渡连接,使其立柱在焊接过程中不会由于焊接 应力的原因,与底座产生相对偏移。

焊接时要注意的问题:

材料可靠性、合理布置焊缝、提高抗振能力、合理选择截面形状、提高焊接接头抗疲劳 能力和抗脆断能力、胚料选泽的经济性、操作方便。

焊缝尺寸的确定方法一般为:按焊缝的工作应力;安等强原则;按刚度条件。由于焊接 机床的床身, 立柱, 横梁和箱体等一般按刚度设计, 所以焊缝尺寸宜采用依照刚度原则确定。

根据被焊钢板中较薄的钢板强度的33%、 50% 按刚度条件选择角焊缝尺寸的经验做法是:

、100%作为焊缝强度来确定焊缝尺寸。

为了保证实验台的良好刚度,经过查询,立柱与机床机架的角焊缝尺寸有钢板刚度的 100%确定得出:

板厚 h 按照 100%强度设计 则焊缝宽度=3/4h

前边已经确定板厚 h=20mm 所以得出焊缝宽度K=3/4x20=15mm

接下来考虑焊缝应力问题,在焊接接头处,由于机床实验台加工时的并联机构摆动,会 使立柱底端受剪切力,为了减小这种损害性力,焊坡需要呈现 45 度角,从而解决应力过度 集中的问题。焊接时要保持连续,断续焊接会使焊缝连接处产生局部应力,难以保证并联实 验台立柱受剪切力作用时的强度及其稳定性。

3.5 底座的造型

首先确定出了立柱的结构,底座的造型就要基于立柱而确定。呈现三根立柱 120 度圆周 阵列的连接体,高度 200mm。与立柱材料一致,采用灰铸铁 HT150,铸造后同样需要人工 时效处理。前边已经确定了立柱、卡盘的构造,在底座上要预留出配合时的安装孔。有安装 卡盘的螺纹孔,还有定位立柱的销孔,两种孔的加工都已标准件螺钉和定位销为基准,采用 轻微过盈量。在铸造完毕时效处理后,按照表逐渐配合尺寸打孔、攻丝。

考虑到并联实验台的自身重量,底座边缘分别留出了三个 32mm的地脚螺栓安装孔,以 便实验台安装时的水泥浇筑地脚螺栓。

第 4 章 实验台电路设计

4.1 电路布线方案

实验台电源配置 380V 三相交流电,在装配图中,按照电主轴及并联机构驱动电机电源 入口,在机架立柱上预留了一个 50mm 的电源孔,四周有安装配电箱螺钉的孔。主电源线 由地面,上连到配电箱,电源线外侧套有绝缘蛇皮管。

电主轴和并联机构的配电,经过配电箱的电源线,经立柱内侧分配到各个电源接口。

电主轴在二章中已经选出,实验台装配时,将电主轴用螺栓固定于动平台上。则主轴位 于动平台中央,连接电源线须从立柱上端引出线,从实验台顶盖向下连入电主轴。

并联机构驱动电机的电源入口,就在丝杠套筒的端口,所以和电主轴一样,电源从立柱 上端引出。

4.2 电路控制要求

并联机构在此不予考虑,那么电主轴的控制相对于并联部分就简单的多,只需用继电器 控制电主轴的正反转、加减速的简单动作。

4.3 电路控制连线原理图

左半部分是主轴正反转控制;右边部分是主轴加减速、制动控制。

第 5 章 实验结果与三维建模

5.1 设计并联实验台结果

经过一个学期的调研、设计,我们的并联机床实验台课题终于有了雏形,能够实现相对 较为粗糙并联运动。对于初出茅庐的我们来说,是个很大的鼓舞,毕竟是自己设计出来的东 西,虽然问题考虑的不尽周全,许多地方都存在着这样或那样的缺陷,这是由于我们的经验 还太少,需要各位老师的谅解。

5.1 并联实验台 solidworks 三维建模

在设计与画 CAD 的同时,我们同步进行着 solidworks 的立体零部件的创建。最终,我 们将全部的零件组装在一起,构成一个并联实验台的整体模型。并对并联机构进行了局部仿 真,但由于驱动设置的不够成熟,并联机构还达不到作者与合伙人所设想的完美运动方案。

第 6 章 总结与展望

此次课题《并联机床实验台》,在设计过程中,作者与合伙人遇到了许多的困难。相比 较,并联机床机械结构简单,但并联机构的活动范围计算复杂,需要考虑的问题不计其数。 在课题中难免有我们考虑不到的地方,望各位老师予以谅解。

传统机床的发展已有数百年的历史,而并联机床的出现才不过几年的时间,期望短期内一 下子就能解决并联机床在理论和实践上的一系列难题是不现实的?同样,在并联机床发展过程 中暂时碰到一些难题就认为并联机床没有前途、难以最终走向市场同样是不可取的。

并联机床的优点有许多,能够完成表面形状极其复杂的零件,加工形式类似于数控加工 中心,而且具有高刚度、高精度等诸多优点。相比于普通铣床,加工性能大大提高。是机具 发展前途的新型金属切削机床。

参考文献

1. 黄真, 《空间机构学》, 北京: 机械工业出版社, 1991

2. 熊有纶, 《机器人学》, 北京: 机械工业出版设, 1989

3. 邵俊鹏, 《机床数控技术》, 哈尔滨工业大学出版社, 1990

4. 濮良贵 , 《 机械设计 》, 高等教育出版 社, 1989

5. 徐灏, 《机械设计手册》, 北京:机械工业出版社, 1991

6. 刘兴良, 《机器人和机械手控制系统》,北京:机械工业出版社,1984

7. 孔令富等, 《模型参数自摄影控制设计的一种方法》,信息与控制,1991,NO.4:29-32

8. 蒋松新, 《机器人及机器人学中的控制问题》 机器人, 1990,12(5):1-6

9. 梁崇高等,《一种 Stewart 平台型机械手位移正解》, 机械工程学报, 1991,27 (2):26-30

10.胡汗才, 《单片机原理及其接口技术》,北京:清华大学出版社,1996

11.文福安,李静宜等,《并联机器人位置正解》, 机械科学与技术, NO.3,1993

12.黄真, 孔令富, 方跃法,《并联机器人机构学理论及控制》, 北京: 机械工业出版社, 1997, 2-4

13.陈文家,王宏光等,《并联机床的发展现状与展望》, 机电工程, 2001,18 (4):5-8

14.Soumya Bhattacharys On the Optimum Design of Stewart Platform Type Parallel Manipulators [J] Robotica.1995,13:133-1

15.Waldron K J., Raghavan M. and Roth B. Kinematics of a Hybrid serial-Parallel Manipulation System. ASME J. of Dyn. Sys. Meas. And Cont.,1989,111,211-221 16. Sklar M. and Teasar D. Dynamic Analysis of Hybrid Serial Manipulator System Containing Parallel Modules. J. Mech. Trans. and Aut. Des., 1988,109-11

致谢

感谢机械系的各位老师,让作者在四年的时间里,对机械有所领悟,从最开始的枯燥乏 味到现在的认真思考。是老师把作者带入了机械的大门,开始自己真正的人生旅途。尤其感 谢作者毕业设计的,是他给我们定下了并联机构这一课题,通过对此课题的一个学期设计, 对作者四年里学到的所有知识进行了一番大串联。 先前感觉乏味的机械知识在此可派上了用 场,它们似乎都有了灵气,相互开始产生出了关联。通过毕业设计,作者领悟到了机械的博 大精深, 是值得自己用漫长时间去细细品味、 值得深入的一个前途无量的国家基础制造行业。 再次感谢机械系的老师们,是您们让作者有了充实的四年。

目录 引言 1、明确液压系统的设计要求 (3) 2、负载与运动分析 (3) 2.1负载分析 (4) 2.2速度分析 (5) 3、选定液压系统主要参数 (6) 3.1初选液压缸工作力 (6) 3.2计算液压缸结构数 (7) 4、拟定液压系统图 (8) 4.1选择基本回路 (8) 4.2回路的合成 (9) 5、液压元件的选择 (11) 5.1液压泵及驱动电动机功率的确定 (11) 5.1液压泵及驱动电动机功率的确定 (12) 6、系统油液升温验算 (13) 设计小结 (14) 参考文献 (15)

引 言 液压系统已经在各个部门得到越来越广泛的应用,而且越先进的设备,其应用液压系统的部门就越多。 液压传动是用液体作为来传递能量的,液压传动有以下优点:易于获得较大的力或力矩,功率重量比大,易于实现往复运动,易于实现较大范围的无级变速,传递运动平稳,可实现快速而且无冲击,与机械传动相比易于布局和操纵,易于防止过载事故,自动润滑、元件寿命较长,易于实现标准化、系列化。 液压传动的基本目的就是用液压介质来传递能量,而液压介质的能量是由其所具有的压力及力流量来表现的。而所有的基本回路的作用就是控制液压介质的压力和流量,因此液压基本回路的作用就是三个方面:控制压力、控制流量的大小、控制流动的方向。所以基本回路可以按照这三方面的作用而分成三大类:压力控制回路、流量控制回路、方向控制回路。 1.明确液压系统的设计要求 设计一台卧式单面多轴钻孔组合机床液压系统,要求完成工件的定位与夹紧,所需夹紧力不得超过6000N 。该系统工作循环为:快进——工进——快退——停止。机床快进快退速度约为6 m /min ,工进速度可在30~120mm /min 范围内无级调速, 快进行程为200mm ,工进行程为50mm ,最大切削力为25kN ,运动部件总重量为15 kN ,加速(减速)时间为0.1s ,采用平导轨,静摩擦系数为0.2,动摩擦系数为0.1。 2.负载分析与速度分析 2.1负载分析 负载分析中,暂不考虑回油腔的背压力,液压缸的密封装置产生的摩擦阻力在机械效率中加以考虑。因工作部件是卧式放置,重力的水平分力为零,这样需要考虑的力有:夹紧力,导轨摩擦力,惯性力。 在对液压系统进行工况分析时,本设计实例只考虑组合机床动力滑台所受到的工作负载、惯性负载和机械摩擦阻力负载,其他负载可忽略。 (1)工作负载F W 工作负载是在工作过程中由于机器特定的工作情况而产生的负载,对于金属切削机床液压系统来说,沿液压缸轴线方向的切削力即为工作负载,即 N F t K 25

零件的设计与选型 1 定平台的设计 定平台又称基座,在结构中属于固定的,具体的参数见图一,厚度20cm。定 平台的等效圆半径为210mm。材料选用铸铁,铸造加工,开口处磨削加工保证精度。最后进行打孔的工艺。 图一定平台设计图

具体参数为长* 厚* 宽:880mm*10mm*20mm。孔的参数为φ10*10mm。材料用铝合金,设计为杆式,质量小,经济,同时也满足载荷条件。 图二驱动杆的设计图 3 从动杆的设计 具体参数为长* 宽* 高:620*20*10mm。孔参数为φ10*10mm。材料选用铝合金。 图三从动杆的设计图

参数如下图,考虑到重量因素,采用铝合金,切削加工。动平台的等效圆半径为50mm,分布角为21.5°。 图四动平台的设计图 5 链接销的设计 45号钢,为主动杆和定平台的连接销:φ9*66mm。

6 球铰链的选型 目前,大多数的Delta机构的主动杆与从动杆的链接方式为球铰链的链接。球型连接铰链是用于自动控制中的执行器与调节机构的连接附件。它采用了球型轴承结构具有控制灵活、准确、扭转角度大的优点,由于该铰链安装、调整方便、安全可靠。所以,它广泛地应用在电力、石油化工、冶金、矿山、轻纺等工业的自动控制系统中。球铰链由于选用了球型轴承结构,能灵活的承受来自各异面的压力。本文选用球铰链设计,是主要因为球铰链的可控性,以及结构简单,易于装配。且有很好的可维护性。 本文选用了伯纳德的SD 系列球铰链,相对运动角为60°。 7 垫圈的选型 此处我们选用标准件。GB/T 97.1 10‐140HV ,10.5*1.6mm。 8 电机的选型 本设计的Delta 机器人,主要面向工业中轻载的场合,比如封装饼干等。因此,以下做电动机的选型处理。 由于需要对角度的精确控制,因此决定选用伺服电机。交流伺服电机有以下特点:启动转矩大,运行范围广,无自转现象,正常运转的伺服电动机,只要失去控制电压,电机立

《液压与气压传动》 课程设计说明书 题目:卧式单面多轴钻孔组合机床液压传动系统设计 院系: 专业: 班级: 姓名: 学号: 指导教师: 日期:2013年7月18日

目录 一、设计要求及工况分析 (3) 二、确定液压系统主要参数 (5) 三、拟定液压系统原理图 (7) 四、计算和选择液压件 (8) 五、液压缸设计基础 (11) 5.1液压缸的轴向尺寸 (11) 5.2主要零件强度校核 (11) 六、验算液压系统性能 (14) 七、设计小结 (17)

一、设计要求及工况分析 1.设计要求 要求设计一台卧式单面多轴钻孔组合机床动力滑台的液压系统。要求实现的动作顺序为:快进→工进→快退→停止。液压系统的主要参数与性能要求如下:轴向切削力总和F e =30500N ,移动部件总重量G =19800N ;快进行程为100mm ,快进与快退速度0.1m/s ,工进行程为50mm ,工进速度为0.88mm/s ,加速、减速时间均为0.2s ,利用平导轨,静摩擦系数0.2;动摩擦系数为0.1。液压系统的执行元件使用液压缸。 2.负载与运动分析 (1)工作负载 工作负载即为切削阻力N F e 30500= (2)摩擦负载f F 摩擦负载即为导轨的摩擦阻力 静摩擦阻力 N F fs 3960198002.0=?= 动摩擦阻力 N F fd 1980198001.0=?= (3)惯性负载 (4) 运动时间 快进 s v L t 11 .01 .0111=== 工进 s v L t 8.561000 88.005.0222=÷== 快退 s s v L L t 5.11.010)50100(33211=?? ? ????+=+=- 设液压缸的机械效率 cm η =0.9,得出液压缸在各阶段的负载和推力,如表1所列。 表1 液压缸在各运动阶段的负载和推力(cm η=0.9) 1010N N 2 . 0 1 . 0 8 . 9 19800 i = ? = ? ? = t g G F υ

钻孔组合机床设计文献综述 附:文献综述或报告 钻孔组合机床设计 组合机床是以通用部件为基础,配以按工件特定外形和加工工艺设计的专用部件和夹具,组成的半自动或自动专用机床。 组合机床一般采用多轴、多刀、多工序、多面或多工位同时加工的方式,生产效率比通用机床高几倍至几十倍。由于通用部件已经标准化和系列化,可根据需要灵活配置,能缩短设计和制造周期。因此,组合机床兼有低成本和高效率的优点,在大批、大量生产中得到广泛应用,并可用以组成自动生产线。 组合机床一般用于加工箱体类或非凡外形的零件。加工时,工件一般不旋转,由刀具的旋转运动和刀具与工件的相对进给运动,来实现钻孔、扩孔、锪孔、铰孔、镗孔、铣削平面、切削内外螺纹以及加工外圆和端面等。有的组合机床采用车削头夹持工件使之旋转,由刀具作进给运动,也可实现某些回转体类零件(如飞轮、汽车后桥半轴等)的外圆和端面加工。 组合机床是由大量的通用部件和少量专用部件组成的工序集中的高效专用机床。它能够对一种(或多种)零件进行多刀、多轴、多面、多工位加工。在组合机床上可以完成钻孔、扩孔、铰孔、镗孔、攻丝、车削、铣削、磨削及滚压等工序,生产效率高,加工精度稳定。 组合机床与通用机床、其他专用机床比较,具有以下特点: (1)组合机床上的通用部件和标准零件约占全部机床零、部件总量的70~80%,因此设计和制造的周期短,投资少,经济效果好。 (2)由于组合机床采用多刀加工,并且自动化程度高,因而比通用机床生产效率高,产品质量稳定,劳动强度低。

(3)组合机床的通用部件是经过周密设计和长期生产实践考验的,又有专门厂成批制造,因此结构稳定、工作可靠,使用和维修方便。 (4)在组合机床上加工零件时,由于采用专用夹具、刀具和导向装置等,加工质量靠工艺装备保证,对操作工人的技术水平要求不高。 (5)当被加工产品更新时,采用其他类型的专用机床时,其大部部件要报废。用组合机床时,其通用部件和标准零件可以重复利用,不必另行设计和制造。 (6)组合机床易于联成组合机床自动线,以适应大规模的生产需要。 组合机床虽然有很多优点,但也还有缺点: (1)组合机床的可变性较万能机床低,重新改装时有10%~20%的零件不能重复利用,而且改装时劳动量较大。 (2)组合机床的通用部件不是为某一种机床设计的,它是具有较广的适应性。这样,就使组合机床的结构较专用机床稍为复杂些。 近几年组合机床在汽车、拖拉机、柴油机、电机、仪器、缝纫机、自行车、阀门、矿山机械、冶金、航空、纺织机械及军工等部门已获得广泛的使用,一些中小批量生产部门也开始推广使用。我国在组合机床及其自动线上将获得较快的发展,其发展方向为: 1、提高通用部件的水平衡量通用部件水平的主要标准是:品种规格齐全,动、静态性能参数先进,工艺性好,精度高和精度保持性好。 目前应注意开发适应强力铣削的大功率动力滑台,高精度镗削头和高精度滑台,以及适应中、 小批生产的快调、速换动力部件和支承部件。 机械驱动的动力部件具有性能稳定,工作可靠等优点。目前,机械驱动的动力部件应用了交流变频调速电机和直流伺服电机等,使机械驱动的动力部件增添了新的竞争能力。

一、系统设计得原则 1、系统性 从整个系统得角度进行考虑,系统得代码要统一,设计规范要标准,传递语言要尽可能一致,对系统得数据采集要做到数出一处、全局共享,使一次输入得到多次利用。 2、灵活性 系统应具有较好得开放性与结构得可变性,采用模块化结构,提高各模块得独立性,尽可能减少模块间得数据偶合,使各子系统间得数据依赖减至最低限度。 3、可靠性 可靠性就是指系统抵御外界干扰得能力及受外界干扰时得恢复能力。一个成功得管理信息系统必须具有较高得可靠性,如安全保密性、检错及纠错能力、抗病毒能力等。 4、经济性 经济性指在满足系统需求得前提下,尽可能减小系统得开销。一方面,在硬件投资上不能盲目追求技术上得先进,而应以满足应用需要为前提;另一方面,系统设计中应尽量避免不必要得复杂化,各模块应尽量简洁,以便缩短处理流程、减少处理费用。 二、系统设计得主要内容 1、系统总体结构设计 系统总体结构设计包括两方面得内容: 系统网络结构设计; 系统模块化结构设计。 2、代码设计 代码设计就就是通过设计合适得代码形式,使其作为数据得一个组成部分,用以代表客观存在得实体、实物与属性,以保证它得唯一性便于计算机处理。 3、数据库(文件)设计 根据系统分析得到得数据关系集与数据字典,再结合系统处理流程图,就可以确定出数据文件得结构与进行数据库设计。 4、输入/输出设计 输入/输出设计主要就是对以纪录为单位得各种输入输出报表格式得描述,另外,对人机对话各式得设计与输入输出装置得考虑也在这一步完成。 5、处理流程设计 处理流程设计就是通过系统处理流程图得形式,将系统对数据处理过程与数据在系统存储介质间得转换情况详细地描述出来。 6、程序流程设计 程序流程设计就是根据模块得功能与系统处理流程得要求,设计出程序模框图,为程序员进行程序设计提供依据。 7、系统设计文档 系统标准化设计就是指各类数据编码要符合标准化要求,对数据库(文件)命名、功能模块命名也要标准化。 描述系统设计结果就是指系统设计说明书,程序设计说明书,系统测试说明书以及各种图表等,要将她们汇集成册,交有关人员与部门审核批准; 拟定系统实施方案设计就是在系统设计结果得到有关人员与部门认可之后,拟定系统实施计划,详细地确定出实施阶段得工作内容、时间与具体要求。

前言 本设计需要综合运用大学四年所学的知识,同时还需进一步学习各方面相关的知识,发挥创新能力。本设计作为一名机械工程学院机电专业学生的毕业设计,满足毕业设计的要求,难度及工作量适中,在内容上力求简明扼要、严格精选。 本设计论文包括以下几大部分内容:中英文摘要、绪论、第一章机床总体设计、第二章多轴箱部件设计、第三章多轴箱零件校核及总结和参考文献。 本设计全部采用最新的国家标准和技术规范,以及标准术语和常用术语。 本设计全部由机械工程学院XXX教授指导,在设计中承蒙张教授和本设计组中同学的支持和帮助,为本人提供了许多宝贵的意见和建议、资料,在此表示衷心的感谢! 由于本人水平有限,在设计中难免有错误和不妥之处,恳请各位老师批评指正!

目录 前言 (1) 中文摘要 (Ⅰ) 英文摘要 (Ⅲ) 绪论 (1) 第一章、组合机床总体设计 (5) 1-1、组合机床工艺方案的制定 (5) 1-2、组合机床切削用量的选择 (6) 1-3、组合机床配置型式的选择 (6) 1-4、组合机床的总体方案设计 (7) 第二章、多轴箱部件设计 (13) 2-1、多轴箱设计 (13) 2-2、主轴设计 (13) 2-3、齿轮布置 (13) 2-4、多轴箱的润滑,手柄轴的设置 (17)

第三章、多轴箱零件校核 (19) 3-1、轴的校核 (19) 3-2、齿轮的校核 (22) 3-3、轴承的选择与校核 (24) 总结 (26) 参考文献 (27)

摘要 本论文主要说明组合机床设计的基本过程及要求。组合机床是按高度集中原则设计的,即在一台机床上可以同时完成同一种工序或多种不同工序的加工。组合机床发展于工业生产末期,与传统的机床相比:组合机床具有许多优点:效率高、精度高、成本低。它由床身、立柱、工作台、及电源一些基本部件及一些特殊部件,根据不同的工件加工所需而设计的。 在组合机床上可以完成很多工序,但就目前使用的大多数组合机床来说,则主要用于平面加工和孔加工两大类工序。论文主要内容包括四大部分:(1)、制定工艺方案通过了解被加工零件的加工特点、精度和技术要求、定位夹紧情况、生产效率及机床的结构特点等,确定在组合机床上完成的工艺内容及加工方法,并绘制被加工零件工序图。 (2)、组合机床的总体设计确定机床各部件之间的相互关系,选择通用部件和刀具的导向,计算切削用量及机床生产效率、绘制机床的尺寸联系图及加工示意图。 (3)、组合机床部件设计包括专用多轴箱的设计,传动布局合理,轴与齿轮之间不发生干涉,保证传动的平稳性和精确性。专用主轴设计、轴承的选用及电机的选择等。 (4)、液压装置的设计液压滑台、定位夹紧装置均为液压控制。并采用了许多液压控制阀,保证了运动的平衡性,循环性和精确性。 另外,本文还涉及到大量的设计和计算,包括: (1)、主轴的选择和传动布置,以保证加工过程中被加工零件的精度; (2)、传动轴的设计和校核,以保证轴的刚度; (3)、齿轮的设计、计算,对齿轮的强度和刚度进行校核; 多轴箱部分是本次设计的重要环节,本次设计中它的设计既要保证工作台的运动的合理、平衡和准确,又要满足工作要求。在本文中的大量设计、计算使它在理论上满足了设计和工作的要求。

学号: 毕业设计说明书 G RADUATE D ESIGN 设计题目:数控车床结构设计 学生姓名 专业班级: 学院: 指导教师:

2007年6 月20 日 目录 摘要 ..................................................................................................................... 1Abstract ........................................................................................ 错误!未定义书签。 1 绪论 (3) 1.1 前言 (3) 1.2 问题的提出 (4) 1.3 文献综述 (4) 1.3.1 国内外数控技术的发展概况 (4) 1.3.2 我国数控技术的发展趋势 (6) 1.4 本课题研究的目的及意义 (8) 2 数控车床的总体设计方案 ................................................... 错误!未定义书签。 2.1 数控车床的组成、布局和特点 .................................. 错误!未定义书签。 2.1.1 数控车床的结构组成 ....................................... 错误!未定义书签。 2.1.2 数控车床的布局 ............................................... 错误!未定义书签。 2.1.3 数控车床的特点 ............................................... 错误!未定义书签。 2.2 数控车床的设计方法和特点 ...................................... 错误!未定义书签。 2.2.1 数控车床的设计方法 ....................................... 错误!未定义书签。 2.2.2 设计方法的特点 ............................................... 错误!未定义书签。 2.2 数控车床的设计步骤 .................................................. 错误!未定义书签。 2.3.1 主要技术指标设计 ........................................... 错误!未定义书签。 2.3.2 总体方案设计 ................................................... 错误!未定义书签。 3 数控车床的具体设计 ........................................................... 错误!未定义书签。 3.1 床身的设计 .................................................................. 错误!未定义书签。 3.1.1床身的肋板布置和结构形状 .............................. 错误!未定义书签。 3.1.2床身的支撑 .......................................................... 错误!未定义书签。 3.1.3床身的材料 .......................................................... 错误!未定义书签。 3.2 工作台的设计 .............................................................. 错误!未定义书签。

一、系统设计的原则 1、系统性 从整个系统的角度进行考虑,系统的代码要统一,设计规范要标准,传递语言要尽可能一致,对系统的数据采集要做到数出一处、全局共享,使一次输入得到多次利用。 2、灵活性 系统应具有较好的开放性和结构的可变性,采用模块化结构,提高各模块的独立性,尽可能减少模块间的数据偶合,使各子系统间的数据依赖减至最低限度。 3、可靠性 可靠性是指系统抵御外界干扰的能力及受外界干扰时的恢复能力。一个成功的管理信息系统必须具有较高的可靠性,如安全保密性、检错及纠错能力、抗病毒能力等。 4、经济性 经济性指在满足系统需求的前提下,尽可能减小系统的开销。一方面,在硬件投资上不能盲目追求技术上的先进,而应以满足应用需要为前提;另一方面,系统设计中应尽量避免不必要的复杂化,各模块应尽量简洁,以便缩短处理流程、减少处理费用。 二、系统设计的主要内容 1、系统总体结构设计 系统总体结构设计包括两方面的内容: 系统网络结构设计; 系统模块化结构设计。 2、代码设计 代码设计就是通过设计合适的代码形式,使其作为数据的一个组成部分,用以代表客观存在的实体、实物和属性,以保证它的唯一性便于计算机处理。 3、数据库(文件)设计

根据系统分析得到的数据关系集和数据字典,再结合系统处理流程图,就可以确定出数据文件的结构和进行数据库设计。 4、输入/输出设计 输入/输出设计主要是对以纪录为单位的各种输入输出报表格式的描述,另外,对人机对话各式的设计和输入输出装置的考虑也在这一步完成。 5、处理流程设计 处理流程设计是通过系统处理流程图的形式,将系统对数据处理过程和数据在系统存储介质间的转换情况详细地描述出来。 6、程序流程设计 程序流程设计是根据模块的功能和系统处理流程的要求,设计出程序模框图,为程序员进行程序设计提供依据。 7、系统设计文档 系统标准化设计是指各类数据编码要符合标准化要求,对数据库(文件)命名、功能模块命名也要标准化。 描述系统设计结果是指系统设计说明书,程序设计说明书,系统测试说明书以及各种图表等,要将他们汇集成册,交有关人员和部门审核批准; 拟定系统实施方案设计是在系统设计结果得到有关人员和部门认可之后,拟定系统实施计划,详细地确定出实施阶段的工作内容、时间和具体要求。 另外,为了保证系统安全可靠运行,还要对数据进行保密设计,对系统进行可靠性设计。 三、系统设计的步骤 1、系统总体设计 包括:系统总体布局方案的确定;软件系统总体结构设计;数据存储的总体设计;计算机和网络系统方案的选择。 2、详细设计

摘要 本次设计是结合近年来国内外机床行业发展的新趋势,针对柴油机汽缸盖两侧的小孔钻削的组合机床设计.组合机床是由大量的通用部件和少量的专用部件组成的工序集中的高效率机床,它能够对一种(多种)零件进行多刀,多轴,多面,多工位加工,制造的周期短,投资少,经济效益高. 关键词:汽缸盖;毛坯;定位;机床夹具;金属切削;钻头

ABSTRACT This design was unified the new tendency of domestic and foreign machine tool’s industry development in the recent years, aimed at the design of assembled machine tool of the two sides’ pore drilling of diesel engine cylinder’s cover. The assembled machine tool is the centralized working procedure and high efficiency machine tool, which is composed by the massive general parts and the few special parts, it can process one kind (or many kinds)of part on the multi-knives, multiple-spindle, multi- surface, multi-locations. Its manufacture cycle is short, the investment is little ,but the economic benefit is high. Keywords:Cylinder Head;roughCutters;allocation; jig; metal cutting; drills

机器人机构设计中最重要的步骤之一是解决机构型综合的问题,机器人机构构型方法的研究具有十分重要的理论和实际意义,尤其是并联机器人的型综合方法一直以来都受到国内外许多研究学者的关注。在并联机器人机构的构型理论研究中,基于机构末端运动特征描述与机构需要完成的功能的简单有效的构型方法还缺乏系统的研究。 并联机器人机构构型方法研究 8 多自由度机构,其构型综合是一个非常具有挑战性的难题。目前国内外主要有 5 种并联机构的型综合研 究方法,即:基于机构的结构公式的构型方法、基于螺旋理论的综合方法、基于群论和微分几何的综合 方法、基于单开链的型综合方法以及基于集合的综合方法。 1-3-1 基于机构的结构公式的构型方法 基于机构的结构公式(即自由度计算公式)的构型方法是比较传统的一种并联机构的型综合方法。 Tsai [84] 在1999 年用基于计算自由度的Grübler-Kutzbach 公式的列举法综合了一类三自由度并联机构。 基于并联机构自由度计算的一般Grübler-Kutzbach 公式为 ( ) 1 1 = = ??+ ∑ g i i M d n g f (1.1) 式中M 为机构的自由度数; d 为机构的阶; n 为机构的杆件数(包括机架); g 为运动副数; i f 为第i 个运动副的自由度数。 当给定机构的自由度数M 后,根据(1.1)寻求机构的每个分支运动链的运动副数。并联机构属于空 间多环机构,其独立环路数l 可以由下式给出 l = g ?n +1 (1.2) 该式即为著名的欧拉环路公式。将上式带入(1.1)中,可得到 =1 ∑= + g i i

f M d l (1.3) 定义并联机构中第j 个分支总的自由度数为 j C ,则有下式成立 =1 =1 ∑=∑ mg j i j i C f (1.4) 将(1.4)代入(1.3)消去 i f 后得到 ∑= + m j j C M d l (1.5) 对于分支运动链结构相同,且分支数等于机构自由度数的对称并联机构,又有以下条件成立m = M且l = M ?1 (1.6) 把(1.6)代入(1.5)消去l 后得到 = ?+1 j d C d M (1.7) 由上式在已知d 和M 时,可以得到分支运动链的自由度数 j C ,从而给出分支运动链。例如,d =3, M =3时,由式(1.7)可得 j C =3,分支运动链可以是RRR、RPR、PRR 等。并联机器人机构构型方法研究 1 0 寻找可以生成{ } gi L 的分支运动链,此时可利用位移子群乘法运算的封闭性获得不同结构的分支。 Hervé和Angeles 等较早将李群理论引入并联机构型综合。1978 年,Hervé [113] 基于位移群的代数结 构对运动链进行了分类,证明了所有六种低副所生成的运动都是位移子群,还给出了另外六种位移子群 以及子群间交集的运算法则,奠定了位移子群以及子群间交集的运算法则和位移子群综合法的理论基

六自由度机器人结构设计、 运动学分析及仿真 学科:机电一体化 姓名:袁杰 指导老师:鹿毅 答辩日期: 2012.6 摘要 近二十年来,机器人技术发展非常迅速,各种用途的机器人在各个领域广泛获 得应用。我国在机器人的研究和应用方面与工业化国家相比还有一定的差距,因此 研究和设计各种用途的机器人特别是工业机器人、推广机器人的应用是有现实意义 的。 典型的工业机器人例如焊接机器人、喷漆机器人、装配机器人等大多是固定在 生产线或加工设备旁边作业的,本论文作者在参考大量文献资料的基础上,结合项 目的要求,设计了一种小型的、固定在AGV 上以实现移动的六自由度串联机器人。 首先,作者针对机器人的设计要求提出了多个方案,对其进行分析比较,选择

其中最优的方案进行了结构设计;同时进行了运动学分析,用D-H 方法建立了坐标变换矩阵,推算了运动方程的正、逆解;用矢量积法推导了速度雅可比矩阵,并计算了包括腕点在内的一些点的位移和速度;然后借助坐标变换矩阵进行工作空间分析,作出了实际工作空间的轴剖面。这些工作为移动式机器人的结构设计、动力学分析和运动控制提供了依据。最后用ADAMS 软件进行了机器人手臂的运动学仿真,并对其结果进行了分析,对在机械设计中使用虚拟样机技术做了尝试,积累了 经验。 第1 章绪论 1.1 我国机器人研究现状 机器人是一种能够进行编程,并在自动控制下执行某种操作或移动 作业任务的机械装置。 机器人技术综合了机械工程、电子工程、计算机技术、自动控制及 人工智能等多种科学的最新研究成果,是机电一体化技术的典型代表,是当代科技发展最活跃的领域。机器人的研究、制造和应用正受到越来越多的国家的重视。近十几年来,机器人技术发展非常迅速,各种用途的机器人在各个领域广泛获得应用。 我国是从 20 世纪80 年代开始涉足机器人领域的研究和应用的。1986年,我国开展了“七五”机器人攻关计划。1987 年,我国的“863”计划将机器人方面的研究列入其中。目前,我国从事机器人的应用开发的主要是高校和有关科研院所。最初我国在机器人技术方面的主要

卧式组合机床设计结构设计 第一章绪论 1.1 国外研究现状及发展趋势 在我国,组合机床发展已有二十多年的历史,其科研和生产都具有相当的基础,应用也已深入到很多行业。是当前机械制造业实现产品更新,进行技术改造,提高生产效率和高速发展必不可少的设备之一。组合机床及其自动线是集机电于一体的综合自动化程度较高的制造技术和成套工艺装备。它的特征是高效、高质、经济实用,因而被广泛应用于工程机械、交通、能源、军工、轻工、家电等行业。我国传统的组合机床及组合机床自动线主要采用机、电、气、液压控制,它的加工对象主要是生产批量比较大的大中型箱体类和轴类零件(近年研制的组合机床加工连杆、板件等也占一定份额),完成钻孔、扩孔、铰孔,加工各种螺纹、镗孔、车端面和凸台,在孔镗各种形状槽,以及铣削平面和成形面等。组合机床的分类繁多,有大型组合机床和小型组合机床,有单面、双面、三面、卧式、立式、倾斜式、复合式,还有多工位回转台式组合机床等;随着技术的不断进步,一种新型的组合机床——柔性组合机床越来越受到人们的青睐,它应用多位主轴箱、可换主轴箱、编码随行夹具和刀具的自动更换,配以可编程序控制器(PLC)、数字控(NC)等,能任意改变工作循环控制和驱动系统,并能灵活适应多品种加工的可调可变的组合机床。另外,近年来组合机床加工中心、数控组合机床、机床辅机(清洗机、装配机、综合测量机、试验机、输送线)等在组合机床行业中所占份额也越来越大。 由于组合机床及其自动线是一种技术综合性很高的高技术专用产品,是根据用户特殊要求而设计的,它涉及到加工工艺、刀具、测量、控制、诊断监控、清洗、装配和试漏等技术。我国组合机床及组合机床自动线总体技术水平比发达国家要相对落后,国所需的一些高水平组合机床及自动线几乎都从国外进口。工艺装备的大量进口势必导致投资规模的扩大,并使产品生产成本提高。因此,市场要求我们不断开发新技术、新工艺,研制新产品,由过去的“刚性”机床结构,

毕业设计(论文)开题报告 题目:汽车变速箱钻孔组合机床后多轴箱设计

注:1. 正文:宋体小四号字,行距20磅。 2. 开题报告由各系集中归档保存。 参考文献 [1] 徐旭东,周菊琪.现代组合机床技术及其发展[J] .中国机械工程,1995,(6):12-13. [2] 谢家瀛.组合机床设计简明手册[M].北京:机械工业出版社,1996.1-89. [3] 孙恒,陈作模、葛文杰.机械原理[M].北京:机械工业出版社,2006.1-88. [4] 濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2006.22-63 [5] 钱云峰,殷锐.互换性与技术测量[M].北京:电子工业出版社,2011.35-49 [6] 卢秉恒.机械制造技术基础[M].北京:机械工业出版社,2008.100-120. [7] 彭得利.变速器箱体专用钻床主轴箱的设计[J].装备制造技术,2011,(3):23-26. [8] 云继夏,陆文欣,韩遂太.曲拐传动多轴箱的设计[J].组合机床通讯,1978,(4):27-47. [9] 刘文信.组合机床多轴箱齿轮强度的验算[J].组合机床,1983,(10):1-3. [10] 许玉改.钻、扩、铰孔共用一个主轴箱的组合机床设计[J].科技信息,2012,(27):111-112. [11] 张亚慧.钻攻复合主轴箱的设计[J]. 组合机床与自动化加工技术,2001,(10):49-51. [12] 李运保,郭动针,冯云峰.钻孔、攻螺纹主轴的共箱设计[J]. 组合机床与自动化加工 技,2000,(1):15-16.

[13] 费叶琦,刘英,黄秀玲.钻孔组合机床主轴箱体的设计计算[J]. 林业机械与木工设备, 2012,40(8):37-40. [14] John D,Ramboz.Machinable Rogowski Coil, Design, and Cal ibration [J]. IEEE Instrument and Measurement,1996,45(2):511-515. [15] Xingguo Han,Binwu wang.Research on Distributed Remote Monitoring System for NC Machine Tools[J]. Proceedings of the 3nd International Conference on Digital Manufacturing & Automation,2012,(8):200-213. [16] SCHMITZ Tony. Receptance Coupling for Tool Point Dynamics Prediction on Machine Tools[J]. Chinese Journal of Mechanical Engineering,2011,(5):130-135.

并联机器人设计论文 摘要:并联机器人是一类全新的机器人,它具有刚度大、承载能力强、误差小、精度高、自重负荷比小、动力性能好、控制容易等一系列优点,在21世纪将有广阔的发展前景。文中从运动副分析入手,对一种运动解耦的三自由度并联机构进行了构型研究,该机构由三个正交分布的支链组成,且机构的运动副均为转动副,构成了机构动平台x、y、z三个方向的平动解耦;在机构构型研究的基础上,对其进行了运动学分析,推导出了该并联机构的运动学正反解,分析了机构输入/输出的速度和加速度等,验证了该机构运动解耦的特性。这对该机构的动力学分析、控制策略、机构设计和轨迹规划等方面的研究,具有一定的理论意义。 关键词:三自由度并联机构;并联机器人;设计;

1.课题国外现状及研究的主要成果 少自由度并联机器人由于其驱动元件少、造价低、结构紧凑而有较高的实用价值,更具有较好的应用前景,因此少自由度的并联机器人的设计理论的研究和应用领域的拓展成为并联机器人的研究热点之一。研究少自由度并联机构最早的学者应属澳大利亚著名机构学教授Hunt ,在1983年,他就列举了平面并联机构、空间三自由度3-rps并联机构,但对四,五自由度并联机构未作详细阐述。在Hunt之后,不断有学者提出新的少自由度并联机构机型。在少自由度并联机构机型的研究中,三维平移并联机构得到广泛的重视。clavel提出了一种可实现纯平运动三自由度Delta 并联机器人,在Delta机构的支链中采用平行四边形机构约束动平台的3个转动自由度。Tsai提出的Delta机构完全采用回转副,并通过转轴的偏移扩大了Delta机构的工作空间。在Tricept并联机床上采用的构型是由Neumann发明的一种具有3个可控位置自由度的并联机构,该机构的突出特点是带有导向装置,采用3个副驱动支链并由导向装置约束动平台。Tsai通过自由度分析提取支链的运动学特征,系统研究了并联机构的综合问题,特别研究了一类实现三自由度平动的并联机构。Rasim Alizade于2004年提出基于平台类型和联接平台的形式和类型进行分类的一种并联机构的结构综合和分类的新方法和公式,并综合出具有单平台和多平台的纯并联和串并联复联机构.我国燕山大学的黄真教授及其团队除了研制出解耦微型6维力传感器和微动机械,设计出一种新的

机械手的设计要求 机械手总体结构的类型 工业机器人的结构形式主要有直角坐标结构,圆柱坐标结构,球坐标结构,关节型结构四种。各结构形式及其相应的特点,分别介绍如下。 1.直角坐标机器人结构 直角坐标机器人的空间运动是用三个相互垂直的直线运动来实现的.由于直线运动易于实现全闭环的位置控制,所以,直角坐标机器人有可能达到很高的位置精度(μm级)。但是,这种直角坐标机器人的运动空间相对机器人的结构尺寸来讲,是比较小的。因此,为了实现一定的运动空间,直角坐标机器人的结构尺寸要比其他类型的机器人的结构尺寸大得多。 直角坐标机器人的工作空间为一空间长方体。直角坐标机器人主要用于装配作业及搬运作业,直角坐标机器人有悬臂式,龙门式,天车式三种结构。 2.圆柱坐标机器人结构 圆柱坐标机器人的空间运动是用一个回转运动及两个直线运动来实现的。这种机器人构造比较简单,精度还可以,常用于搬运作业。其工作空间是一个圆柱状的空间。 3. 球坐标机器人结构 球坐标机器人的空间运动是由两个回转运动和一个直线运动来实现的。这种机器人结构简单、成本较低,但精度不很高。主要应用于搬运作业。其工作空间是一个类球形的空间。 4. 关节型机器人结构 关节型机器人的空间运动是由三个回转运动实现的。关节型机器人动作灵活,结构紧凑,占地面积小。相对机器人本体尺寸,其工作空间比较大。此种机器人在工业中应用十分广泛,如焊接、喷漆、搬运、装配等作业,都广泛采用这

种类型的机器人。 手臂的设计要求 机器人手臂的作用,是在一定的载荷和一定的速度下,实现在机器人所要求的工作空间内的运动。在进行机器人手臂设计时,要遵循下述原则; 1.应尽可能使机器人手臂各关节轴相互平行;相互垂直的轴应尽可能相交于一点,这样可以使机器人运动学正逆运算简化,有利于机器人的控制。 2.机器人手臂的结构尺寸应满足机器人工作空间的要求。工作空间的形状和大小与机器人手臂的长度,手臂关节的转动范围有密切的关系。但机器人手臂末端工作空间并没有考虑机器人手腕的空间姿态要求,如果对机器人手腕的姿态提出具体的要求,则其手臂末端可实现的空间要小于上述没有考虑手腕姿态的工作空间。 3.为了提高机器人的运动速度与控制精度,应在保证机器人手臂有足够强度和刚度的条件下,尽可能在结构上、材料上设法减轻手臂的重量。力求选用高强度的轻质材料,通常选用高强度铝合金制造机器人手臂。目前,在国外,也在研究用碳纤维复合材料制造机器人手臂。碳纤维复合材料抗拉强度高,抗振性好,比重小(其比重相当于钢的1/4,相当于铝合金的2/3),但是,其价格昂贵,且在性能稳定性及制造复杂形状工件的工艺上尚存在问题,故还未能在生产实际中推广应用。目前比较有效的办法是用有限元法进行机器人手臂结构的优化设计。在保证所需强度与刚度的情况下,减轻机器人手臂的重量。 4.机器人各关节的轴承间隙要尽可能小,以减小机械间隙所造成的运动误差。因此,各关节都应有工作可靠、便于调整的轴承间隙调整机构。 5.机器人的手臂相对其关节回转轴应尽可能在重量上平衡,这对减小电机负载和提高机器人手臂运动的响应速度是非常有利的。在设计机器人的手臂时,应尽可能利用在机器人上安装的机电元器件与装置的重量来减小机器人手臂的不平衡重量,必要时还要设计平衡机构来平衡手臂残余的不平衡重量。 6.机器人手臂在结构上要考虑各关节的限位开关和具有一定缓冲能力的机械限位块,以及驱动装置,传动机构及其它元件的安装。 腰座结构的设计要求

毕业论文文献综述 机械设计制造及其自动化 机座钻孔组合机床设计 一、研究现状和发展趋势: 世界上第一台组合机床1908年诞生于美国,20世纪30年代后组合机床在世界各国得到迅速发展。到今,组合机床已经成为了现代制造工程的关键设备之一。 二十世纪70年代以来,随着可转位刀具、密齿铣刀、镗孔尺寸自动检测和刀具自动补偿技术的发展,组合机床的加工精度也有所提高。铣削平面的平面度可达0.05毫米/1000毫米,表面粗糙度可低达2.5~0.63微米;镗孔精度可达IT7~6级,孔距精度可达O.03~O.02微米。 专用机床是随着汽车工业的兴起而发展起来的。在专用机床中某些部件因重复使用,逐步发展成为通用部件,因而产生了组合机床。 组合机床 最早的组合机床是1911年在美国制成的,用于加工汽车零件。初期,各机床制造厂都有各自的通用部件标准。为了提高不同制造厂的通用部件的互换性,便于用户使用和维修,1953年美国福特汽车公司和通用汽车公司与美国机床制造厂协商,确定了组合机床通用部件标准化的原则,即严格规定各部件间的联系尺寸,但对部件结构未作规定。 为了使组合机床能在中小批量生产中得到应用,往往需要应用成组技术,把结构和工艺相似的零件集中在一台组合机床上加工,以提高机床的利用率。这类机床常见的有两种,可换主轴箱式组合机床和转塔式组合机床。组合机床未来的发展将更多的采用调速电动机和滚珠丝杠等传动,以简化结构、缩短生产节拍;采用数字控制系统和主轴箱、夹具自动更换系统,以提高工艺可调性;以及纳入柔性制造系统等。 机床是人类在长期生产实践中,不断改进生产工具的基础上生产的,并随着社会生产力的发展和科学技术的进步逐渐完善的。 最原始的机床是木头制作的,所以动了都是人力或畜力带动的。 现代意义上的用于金属价格的基础是在18世界中期才出现的。当时,欧美一些工业发达的国家,开始从手工业过度到资本主义机器大生产,需要大量的机器从而推动了机床的发展。 为了使蒸汽机的发明运用到机床中1770年前后出现了蒸汽机内孔用的镗床。 1797年发明了带有机动刀架的车床,开创了用机械代替人手的控制刀具的运动先身并使机床的加工精度和功效有了质的飞跃。

切削机床课程设计 设计题目卧式车床主传动系统设计系别机械工程系 专业机械设计制造及其自动化学生姓名 班级学号 设计日期 2013年4月

卧式车床设计任务书 一、设计题目 卧式车床主传动系统设计 设计系数: 主轴最低转速=m in n 100min /r ,min /1250max r n = 公比Ф=1.26=406.1 电机功率P=7.5KW 二、确定结构式和结构网 1. 由公式1 -min max z n n n R ?== 得:Z=12 2.结构式、传动组和传动副数的确定 ①传动组和传动副数可能的方案有: 12 = 4×3 12 = = 3×4 12 = 3×2×2 12 = 2×3×2 12 = 2×2×3 第一行方案有时可以省掉一根轴。缺点是有一个传动组内有四个传动副。如果用一个四联滑移齿轮,则会增加轴向尺寸;如果用两个双联滑移齿轮,则操纵机构必须互锁以防止两个滑移齿轮同时啮合。所以一般少用。 第二行的三个方案可根据下述原则比较:从电动机到主轴,一般为降速传动。接近电动机处的零件,转速较高,从而转矩较小,尺寸也就较小。如使传动副较多的传动组放在接近电动机处,则可使小尺寸的零件多些,大尺寸的零件就可以少些,就省材料了。这就是“前多后少”的原则。从这个角度考虑,以取 12 = 3 x2x2 的方案为好。 ②结构式或结构网的各种方案的确定

由①知方案有 a.63122312??= b.61222312??= c.16222312??= d.36122312??= e.21422312??= f.12422312??= 选择原则: I)传动副的极限传动比和传动组的极限变速范围 降速传动中,主动齿轮的最少齿数受到限制m in u ≥41; 避免被动齿轮的直径过大升速传动比最大值max u ≤2(斜齿传动max u = 2.5)尽量减少振动和噪声; 各变速组的变速范围max R =max u /m in u ≤8-10 之间; 对于进给传动链,由于转速通常较低,零件尺寸也较小,上述限制可放宽些。 8.251 ≤≤进i 。故max 进R 14≤ 在检查传动组的变速范围时,只需检查最后一个扩大组。因为其它传动组的变速 范围都比它小。应为: max ) 1-(p n R R n x n ≤=? II)基本组与扩大组的排列顺序。 原则是选择中间传动轴变速范围最小的方案。 综上所述,方案a 6 3122312??= 较好 3.结构网