0前言

1923年,德国人施律泰尔研制成功世界

上第一件硬质合金产品以来,硬质合金作为工具材料得到了很快应用和发展,号称为工业的“牙齿”。其广泛应用于切削加工、矿山开采、地质钻探、石油开发等工业部门。经过

80多年的发展,硬质合金技术成为一门相对成熟的技术。但硬质合金产品的原材料W 和Co 是一种稀有资源,如何进一步提高硬质合

金的使用寿命,合理利用有限的资源仍然是硬质合金行业科研人员努力的目标。本文采用材料设计的思想来讨论硬质合金研究与发展的前景。

1材料设计思想概述

材料设计[1](materials design ),是指通过理论与计算预报新材料的组分、结构与性能,或者说,通过理论计算来“定做”具有特定性能的新材料。包含两层意思:①材料设计是人们所追求的长远目标,并非目前就能充分实现的;②由于凝聚态物理、量子化学等相关基础学科深入发展,以及计算机能力的空前提高,使得材料研制过程中理论和计

算的作用越来越大,直至变得不可缺少。

材料设计思想最初萌发的基础是结构和功能的关系。科学技术的发展对材料的性能提出了越来越高的要求;同时为了满足特定场合的需要,要求从性能出发,寻找新的材料,材料设计的概念由此应运而生。“材料设计”设想始于20世纪50年代。在50年代初期,前苏联便开展了关于合金设计及无机化合物的计算机预报等早期工作,于1962年在理论上提出了人工半导体超晶格概念。

1985年日本出版了《新材料开发与材料设计

学》一书,首次提出了“材料设计学”这一专门方向。1988年日本科学技术厅组织功能梯度材料的研制任务,提出将设计、合成、评估三者紧密结合起来,按预定要求做出材料,成为材料设计学成功应用的一个典范。而美国学者把这类工作称为材料“计算机分析与模型化”,并认为这些工作将使材料科学从定性描述逐渐进入定量描述的阶段。

材料设计技术在当代新材料的研究开发过程中起着越来越重要的作用,我国材料科学家师昌绪先生称[2]:“材料设计技术是21世纪初重点发展的材料科学技术,21世纪将逐步实现按需要设计材料。”

作者简介:余立新(1966-),男,博士,从事硬质合金及金属陶瓷复合材料的开发及应用研究。

材料设计与硬质合金

余立新

(苏州江钻新锐硬质合金股份有限公司,湖北潜江433124)

摘要:从材料设计的角度简要论述了目前硬质合金研究的几个主要方向:相图的计算与应用将在复杂成份硬质合金材料研究中发挥重要作用;材料的制备工艺、结构与性能的关系模型,使人们能够更快捷方便地按使用要求设计材料。

关键词:硬质合金;材料设计;相图计算中图分类号:TG135+.1

文献标识码:A

性质

受环境影响

(气氛温度受力状态)

组织结构

理论及材料与工艺设计

合成/制备

成分

效能(使用性能)

(b )

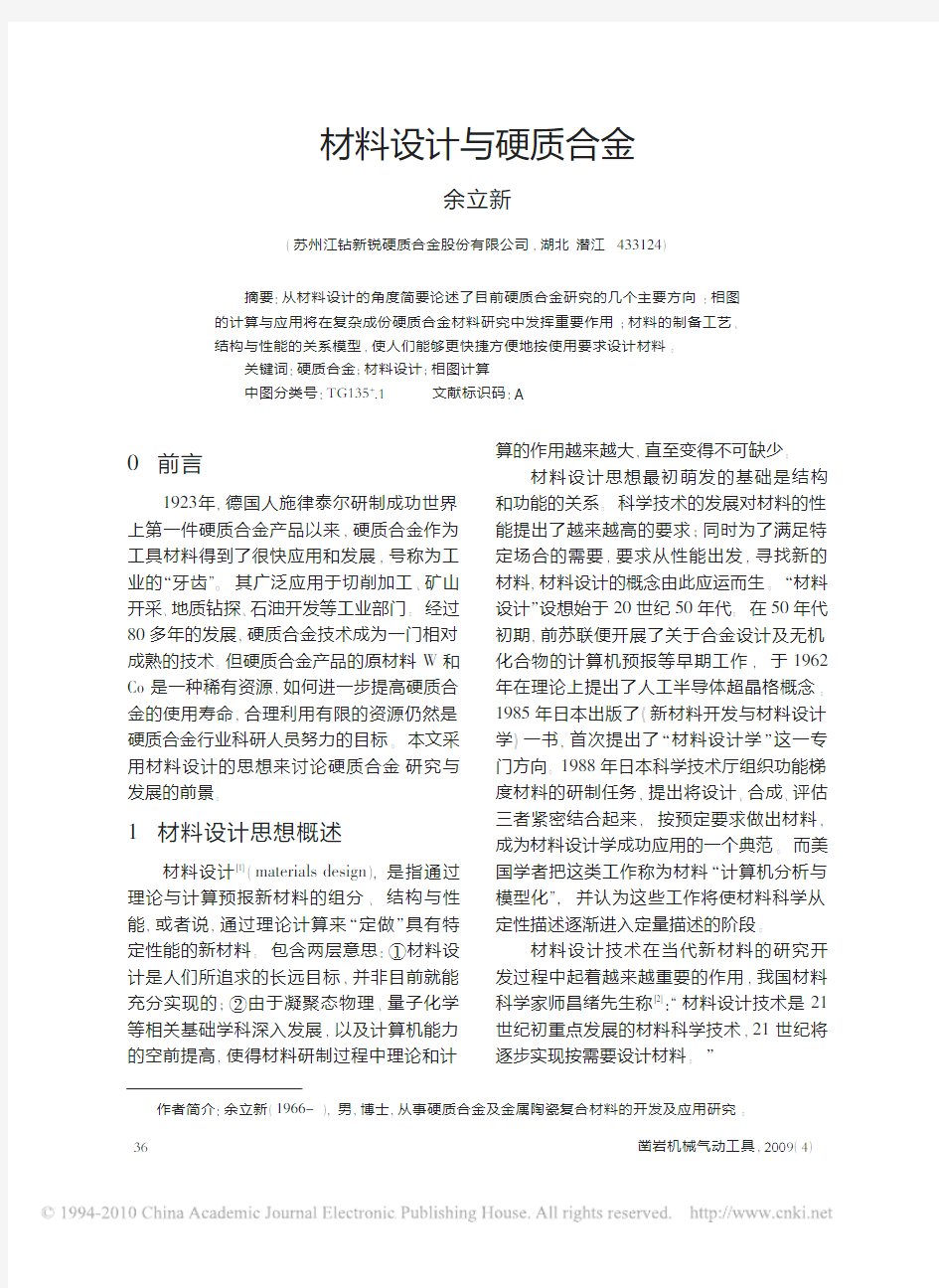

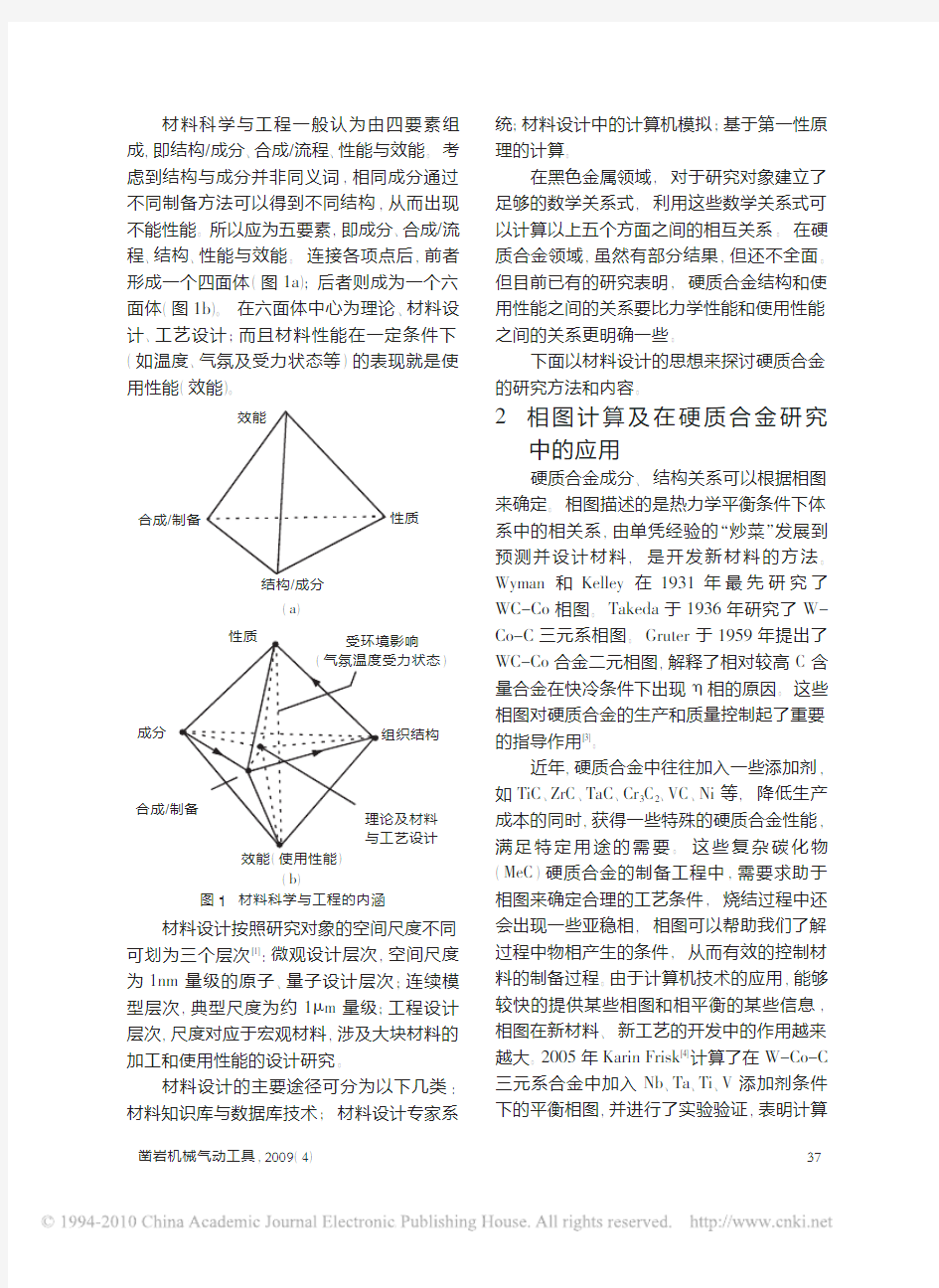

材料科学与工程一般认为由四要素组成,即结构/成分、合成/流程、性能与效能。考虑到结构与成分并非同义词,相同成分通过不同制备方法可以得到不同结构,从而出现不能性能。所以应为五要素,即成分、合成/流程、结构、性能与效能。连接各项点后,前者形成一个四面体(图1a );后者则成为一个六面体(图1b )。在六面体中心为理论、材料设计、工艺设计;而且材料性能在一定条件下(如温度、气氛及受力状态等)的表现就是使用性能(效能)。

材料设计按照研究对象的空间尺度不同可划为三个层次[1]:微观设计层次,空间尺度为1nm 量级的原子、量子设计层次;连续模型层次,典型尺度为约1μm 量级;工程设计层次,尺度对应于宏观材料,涉及大块材料的加工和使用性能的设计研究。

材料设计的主要途径可分为以下几类:材料知识库与数据库技术;材料设计专家系

统;材料设计中的计算机模拟;基于第一性原理的计算。

在黑色金属领域,对于研究对象建立了足够的数学关系式,利用这些数学关系式可以计算以上五个方面之间的相互关系。在硬质合金领域,虽然有部分结果,但还不全面。但目前已有的研究表明,硬质合金结构和使用性能之间的关系要比力学性能和使用性能之间的关系更明确一些。

下面以材料设计的思想来探讨硬质合金的研究方法和内容。

2相图计算及在硬质合金研究

中的应用

硬质合金成分、结构关系可以根据相图

来确定。相图描述的是热力学平衡条件下体系中的相关系,由单凭经验的“炒菜”发展到预测并设计材料,是开发新材料的方法。

Wyman 和Kelley 在1931年最先研究了WC-Co 相图。Takeda 于1936年研究了W-Co-C 三元系相图。Gruter 于1959年提出了WC-Co 合金二元相图,解释了相对较高C 含

量合金在快冷条件下出现η相的原因。这些相图对硬质合金的生产和质量控制起了重要

的指导作用[3]。

近年,硬质合金中往往加入一些添加剂,如TiC 、ZrC 、TaC 、Cr 3C 2、VC 、Ni 等,降低生产

成本的同时,获得一些特殊的硬质合金性能,满足特定用途的需要。这些复杂碳化物(MeC )硬质合金的制备工程中,需要求助于相图来确定合理的工艺条件,烧结过程中还会出现一些亚稳相,相图可以帮助我们了解过程中物相产生的条件,从而有效的控制材料的制备过程。由于计算机技术的应用,能够较快的提供某些相图和相平衡的某些信息,相图在新材料、新工艺的开发中的作用越来越大。2005年Karin Frisk [4]计算了在W-Co-C 三元系合金中加入Nb 、Ta 、Ti 、V 添加剂条件下的平衡相图,并进行了实验验证,表明计算

图1材料科学与工程的内涵

效能

合成/制备

性质

结构/成分

(a )

相图较好地符合试验验证结果。图2为计算的含Co10%的W-Co-C 三元系相图。表1为

W-Co-C-V 体系中,不同温度下V 在液相Co 中的溶解度,表明计算值与试验值符合较

好。

硬质合金生产中,C 含量的控制尤其重要,高于或低于一个很窄的范围都会产生游离C 或η相。即使在两相区范围之内,C 含量的微小变化都会影响粘结相的成份,从而改变合金的硬度、强度、韧性和某些化学性质。对于YG10合金,在两相区内,C 含量的变化可使横向断裂强度相差达20%;对YG6合金,C 含量对横向断裂强度的影响相差在

10%以上[5]。

WC-Co 硬质合金两相区的碳含量的宽

度与合金Co 含量有关,铃木寿等认为合金两相区的上、下限为:碳量上限:6.13-0.058%

×Co (wt );碳量下限:6.13-0.079%×Co (wt )。由

此计算出6%Co 合金两相区宽度为0.12%;

20%Co 合金两相区宽度为0.42%。通常认为

两相区控制在中值±0.03%的极限值是比较理想的[6]。

合金的总C 含量在MeC-WC-Co-C 复杂系硬质合金中同样有重要作用,它对合金的共晶温度以及MeC 和WC 在粘结相中的平衡饱和浓度影响很大。通常认为TiC-WC-

Co 、TiC-TaC-WC-Co 合金的碳量控制区应为中值±0.08%比较合适[6]。高的溶解度和低的共晶温度对抑制WC 晶粒的长大效果是有

益的。表2[4]为共晶温度下,一些碳化物在Co 相中的溶解度,显然,作为晶粒长大抑制剂,

V 和Cr 的共晶温度低,溶解度大,因而具有

更好的晶粒长大抑制效果。这些数据在超细晶粒硬质合金的成份、制备工艺研究中具有重要的指导作用。

3硬质合金的制备工艺、结构、性

能关系模型

粉末冶金理论发展到现在,已经在粉料制备、压制、烧结方面建立了丰富的理论模型[7]。这些理论模型能够将制备工艺参数与材料的结构性能参数联系起来,为合理确定材料的制备工艺提供理论依据。

目前纳米硬质合金烧结过程中的致密化机理和晶粒长大机理仍然是研究的热点。文献[8]对此做了研究,烧结过程中快速致密化过程在液相出现之前就已完成,快速致密化温

图2含Co10%的W-Co-C 三元系相图表1W-Co-C-V 体系中,不同温度下V 在液相C o 中的溶解度

Equilibrium T ,℃

(%V,%Co )(Exp.)(%V,%Co )(Calc.)

Liq.+fcc-Co+MC+WC+gra.1320

6.4 6.11450

8.49.2Liq.+fcc-Co+MC+WC+M 6C 1380

8.07.51450

9.2

9.0

表2一些碳化物在Co 相中的溶解度

63106312

ZrC 1360HfC 1370VC 1330NbC 1380TaC 1370Cr 3C 2

1245

Solubility in Co binder mol%Me x C y at 1400℃

1.5Inhibitor

compound,MeC TiC Eutectic tempcrature,

Me x C y -Co,℃

13601450

1400135013001250120011501100

T e m p e r a t u r e ,℃

5.0

5.2

5.4 5.6 5.8

6.0

Weigh Percent C

liquid+WC liquid+M 6C +WC liquid+WC +gra.b

a fcc+WC+gra.

fcc+WC

fcc+M 6C +WC

fcc+M 12C+WC

度随WC 粒度减小而降低,在固相加热阶段,WC 晶粒就通过聚集再结晶长大,VC 晶粒长大抑制剂能缓解WC 晶粒的聚集再结晶长

大。

梯度结构硬质合金是当前硬质合金研究的一个热点。文献[9]研究了合金中碳含量、

WC 晶粒大小梯度与Co 相成份梯度之间的

关系,建立了Co 迁移影响的动力学模型,为

梯度硬质合金的批量生产提供了重要理论依据。

硬质合金主要的材料结构参数特性有:

WC 平均晶粒度、Co 相平均自由程、WC 邻接

度,WC 晶粒分布等,这些参数在讨论硬质合金性能时有重要意义。

H.Engqvist 建立了合金硬度(H CC )与WC

平均晶粒度(d )与Co 相平均自由程(λ)之间的关系,如式(1)[10]

Hcc =(693+2680/姨-825)e -λ/0.35+825

(1)

Co 相平均自由程(λ)与WC 平均晶粒度

(d )和Co 相体积份数(V co )的关系如式(2)

λ=dV Co /(1-V Co )

(2)由此可建立硬质合金的硬度与WC 平均

晶粒度(d )和Co 相体积份数(V c o )之间的关系图如图3所示。

横向断裂强度是在标准条件下于两个支撑点正中间加载的硬质合金棒断裂时的最大正应力。根据铃木寿颗粒复合材料的强度理论,合金的横向断裂强度σd 可表示为[6]

σ-1d =σ-10+2σ-1

0e

-12

姨(3)

式中σo ———无缺陷基体的横向断裂强度

e ———

常数a ———

断裂源的尺寸此式表明合金的横向断裂强度与断裂源几何尺寸的平方根成反比。因此,合金的横向断裂强度对合金的结构缺陷极其敏感。硬质合金中容易成为断裂源的主要结构缺陷有[5]:(1)脆性的,尤其是非金属材料的夹杂;(2)孔隙;(3)邻接的碳化物-碳化物晶界;(4)异常大的碳化物晶粒;(5)钴池和钴相分布的总体不均匀。

现代硬质合金生产中,由于生产工艺和设备的不断改善,合金中的缺陷可以降低到很小的程度,孔隙目前一般都能控制在

A02B00C00以下。在此条件下,硬质合金的

横向断裂强度更能表征材料的本征特性。旅美华人学者房志刚在没有或者很少合金结构缺陷的条件下研究了横向断裂强度与硬度、断裂韧性之间的关系,并基于Co 相的加工硬化和流动应力建立了横向断裂强度与合金结构参数之间的定量关系模型,如式(6)[11]

σ=σy +(σef f ·b -σb )(1-CV W )(4)

式中σy ———硬质合金的屈服强度

σef f ·b ———

粘结相的有效流动应力σb ———

Co 的屈服强度C ———

WC 晶粒的邻接度V W ———

WC 的体积份数这些研究工作尝试性地研究了硬质合金材料一些性能与结构参数之间的关系,为硬质合金材料设计提供了一定基础。

硬质合金的性能取决于其成份和结构。对材料的成份十分敏感的性能主要是物理性能,包括:密度、膨胀系数、抗氧化性、耐腐蚀

图3硬度与WC 平均晶粒度(d )和Co 相体积份数(V Co )之间的关系24002000

1600

1200

800C a l c u l a t e d h a r d n e s s ,H V

0.050.10.150.20.250.30.350.4

5μm

2.5μm

1.5μm

1μm 0.5μm

0.25μm 0.1μm

Carbide grain size

Cobalt volume fraction

性、比热、导热性和导电率等。对材料的结构特别敏感的性能主要是力学性能,包括:横向断裂强度、硬度、韧性、耐磨性等,力学性能也取决于材料的成份。

有些性能指标容易测量,如密度、硬度、磁饱和、矫顽磁力等,这些指标的检测和合金金相结构的检查一起构成硬质合金生产质量控制的常规项目。有些性能指标的检测方法比较复杂,但在一客程度上能反应硬质合金的使用性能,如横向断裂强度、断裂韧性、冲击韧性、耐磨性等,这些指标经常在研发过程中进行检测分析。

硬质合金力学性能指标中,硬度和断裂韧性是基本指标,能够反映材料的本质特性,而其它性能指标,如横向断裂强度、耐磨性和冲击韧性则可以根据其它性能指标推算出来,大量的报道研究了硬质合金这些性能之间的关系,为硬质合金材料设计提供了较好的基础。

影响合金断裂韧性值的主要因素有:合金的Co 含量、WC 的晶粒度、WC 晶粒的完整性、Co 相的成份、合金的C 含量等。一般随合金硬度增加,合金的断裂韧性降低。但相同硬度下,由于硬质合金的成分、结构图不同,

Kic 在2.0MNm-3/2之间变化,如图4所示,

这是一个非常大的范围,能使合金使用性能产生很大的差别。

耐磨性,表征硬质合金抗磨损的能力。硬质合金的耐磨性主要和硬度有关,如图5所示,随硬度的增加而增加。文献[12]对此进行了更深入研究,表明耐磨性还和合金的韧性有关,相同硬度下,韧性好的合金,耐磨性高,具体体现在粗晶合金的耐磨性比细晶粒合金的耐磨性高。这个结论成为现代矿用合金材料设计的重要理论依据。目前粗晶粒合金依然是矿用合金的一个重要应用研究方向。

4结论

从材料设计的角度来考虑,相图的计算、应用和材料工艺、结构、性能之间关系模型的研究仍然是今后硬质合金研究的几个方向。相图的计算、应用将在复杂成份硬质合金的研究中发挥作用。复杂成份硬质合金能够降低希缺的W 和Co 资源的消耗,降低产品成

本,同时在某些应用条件下具有更独特的使用性能。材料工艺、结构、性能之间关系模型的研究能够为人们按使用要求设计材料提供更快捷便利的途径。参考文献:

[1]熊家炯.材料设计[M].天津大学出版社,2000.[2]师昌绪.二十一世纪的材料科学技术[J].中国科学

院院刊,2001,2:93-100.

[3]A.Upadhyaya.Materialsscienceofcementedcarbides-图4WC-Co 材料随硬度变化的断裂韧性和耐磨性

图5

硬质合金耐磨性与硬度关系

Vickers Hardness-HV30

20

510

15

84

86

88909294

302520

15

105

0K i c ,M P a m 1/2

High stress abrasion wear

(krev/cm 3)

Hardness,HRA

Kic

Wear No

an overview[J].Materials&Design,2001,22:483-489.

[4]Frisk K,Norgren S,Zackrisson J,etal.Phase Equilibria

incementedcarbidesbasedonC-Co-WwithTa,Ti,Nb, and V additions using thermodynamic calculations[C].

16th Int.Plansee Seminar,Vol.2:184-197,Plansee AG, Reutte,2005.

[5]A.Upadhyaya,D.Sarathy,G.Wagner.Advancesin alloy

design aspects of cemented carbides[J].Materials& Design,2001,22:511-517.

[6]陈楚轩.硬质合金质量控制原理[M].中国钨业协会

硬质合金分会,2007.15-30.

[7]黄培云,金展鹏,陈振华.粉末冶金基础理论与新技

术[M].湖南:中南工业大学出版社,1995,1-79. [8]Zhigang ZakFang.Anexperimental studyof the sintering

ofnanocrystallineWC-Co powders[J].RM&HM,2005,

23:249-257.

[9]Peng Fan,Zhibang Zak Fang.Mathematical modeling

of liquid phase migration in solid-liquid mixtures: Appliction to the sintering of functionally graded WC-Co composites[J].Acta Materialia,2007,55:3111-3119.

[10]H.Engqvist,S.Jacobson,N.Axen.Amodel for Hardness

of cementedcarbides[J].Wear,2002,252:384-393. [11]Zhigang Zak Fang.Correlation of transverse rupture

strength of WC-Co with hardness[J].RM&HM,2005, 23:119-127.

[12]S.Luyckx,N.Sacks,A.love.lncreasing the abrasion

resistancewithout decreasing the touguness of WC-Co ofawiderangeofcompositionsandgrainsizes[J].RM& HM,2007,25:57-61.

1概述

近年来,随着硬质合金应用领域的不断扩展,硬质合金牌号和材质的研究正朝着超粗和超细晶粒两个不同的方向发展。超粗晶粒硬质合金已广泛应用于矿用凿岩工具、轧辊和冲压模具领域。

凿岩用硬质合金的工作环境恶劣,工作对象岩层的状况复杂多变,因此其损坏和失效的方式也不一样,研究发现凿岩时合金发生失效有下述几种主要形式:冲击疲劳、磨粒磨损和热疲劳。对于硬岩层来说,磨粒磨损程度相对低一些,比如花岗岩(采用冲击式或旋转冲击式钻机),合金失效主要由冲击和冲击疲劳导致。合金的抗压强度和抗弯强度直接与合金抗冲击疲劳性能相关;此外,还与合金纯净度、WC晶粒度和Co相平均自由程相关。进一步讲,合金的抗冲击疲劳性能直接与冲击能量相关。

对于中硬岩层,比如石英岩(采用冲击式钻机),磨粒磨损占主导地位。磨粒磨损

超粗晶粒凿岩硬质合金研究的新进展

孙东平,夏斌华

(厦门金鹭特种合金有限公司,福建厦门361006)

摘要:在分析凿岩硬质合金失效机理的基础上,指出了超粗晶粒硬质合金因其

具有良好的导热性、冲击韧性和耐热疲劳的能力,在凿岩工具中得到了广泛应用,

并介绍了超粗晶粒凿岩硬质合金生产的新技术。

关键词:超粗晶粒;凿岩工具;硬质合金

中图分类号:TG135+.5文献标识码:A

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

灯饰设计与制作教案设 计 Company number:【0089WT-8898YT-W8CCB-BUUT-202108】

附件一: “2015年襄阳市中小学(幼儿园)美术教师教育论文、案例评选”申报表 (本行组委会填写)收件时间:年月日编号: 《灯饰设计与制作》教案设计 一、教学设计 1、教学内容:义务教育课程标准实验教材(湘版)七年级下册第六课《灯饰设计与制作》第一课时。 2、教材分析:本课的学习内容主要是利用立体构成结合平面构成的基本方法进行纸质灯饰的设计与制作,并把课堂设计教学与生活实际运用有机的结合起来。通过让学生收集资料、进行灯罩基本造型的练习、以及对灯罩进行美化装饰,培养学生收集资料、处理图形信息的能力。让学生在实践中感悟美、体验美、创造美。 3、教学准备: 教师准备:课件,白炽灯头,演示灯饰。 学生准备:剪刀、刻刀、尺子、双面胶、各种纸张,彩笔、尺子等。 4、作业要求 活动一:灯的基本形及其变式的造型练习。

活动二:灯的装饰练习。 二、教学目标 知识与技能:1、让学生选择合适的纸质材料制作圆筒基本形及其变式。 2、让学生尝试借鉴某种形式,运用适当的装饰手法美化灯饰。 过程与方法:让学生表述对灯与光的情感体验,尝试分析灯饰的材质、造型及装饰对灯光的影响,通过教师演示和学生分组制作锻炼技能。 情感态度与价值观:让学生表述对作品的情感体验,培养其热爱生活的情感,培养学生团结协作的意识与团队精神。 教学重点:圆筒基本形及其变式的掌握、运用。 教学难点:借鉴某种形式,运用适当的装饰手法美化灯饰。 三、教学过程: (一)情境导入:(课件:谜语、节日灯光) 同学们,今天老师给大家带来了一个谜语: 一根藤上结瓢瓜, 生根结果在你家, 年年看瓜瓜不长, 夜夜看瓜瓜开花.(猜一日常用品)。 灯是我国哪个传统节日的主题(生:元宵节。)灯是元宵节的主题,它寓意团圆、红火、美满。今天这节课的主题也是灯,让我们一起走进灯的世界。学习第六课《灯饰设计与制作》(课件展示) (二)欣赏感受(灯之美) 1、师:每当夜晚来临,黑暗降下帷幕,车灯、路灯、霓虹灯交相辉映,流光溢彩扮靓了夜空。灯已经成为我们生活的重要组成部分,经过能工巧匠的设计制作,而成为了一种饰品,甚至是艺术品。 2、我们二千多年前的祖先早已懂得了相当规模先进的设计理念:实用、美观,还很环保!你们知道这个造型是什么吗什么年代的作品这件灯具的功能特点是什么

模具考试试题复习题 1.冲压工序主要有哪几类?其特点是什么? 分离工序和成形工序 分离工序的特点是沿着一定边界的材料被破坏而使板料的一部分与另一部分相互分开,如冲孔,落料,切边等。成形工序是指在板材不被坏的前提下,使毛坯发生塑性变形使其形成所需要形状和尺寸的工件,其特点是通过塑性变形得到所需零件,如弯曲,拉伸等。 2.凹凸模之间的间隙对冲压的影响? 间隙对尺寸精度的影响:间隙越大,板材所受的拉伸作用增强,使落料件的尺寸小于凹模尺寸,冲空间尺寸大于凸模尺寸。 间隙对冲裁力的影响:间隙越小,冲裁件所受的切向压力越大,使冲裁力增加。 间隙对模具寿命的影响:间隙越小,磨损越大,模具的使用寿命减短。 3.分析简单模复合模级进模的特点及作用 简单模:每次行程只能完成单一的冲裁工序,应用于单件生产。 复合模:压力机在一次行程中在一个工位能完成两次或两次以上的冲裁工序,其结构紧凑加工精度高,生产率高适用于批量生产,尤其是能够保证内孔与外轮廓的同心度。 级进模:又称连续模,其特点是压力机在一次冲裁行程中,能够完成两次或两次以上的多工位冲裁工序,适用于结构复杂了零件批量生产。 4.什么是相对弯曲半径,影响最小弯曲半径的因素? 毛坯的外层材料受切向压力作用,其塑性变形程度取决于r/t的比值,这个比值称为相对弯曲半径,影响最小弯曲半径的因素主要有板材的厚度宽度,板材的表面质量,板材的纤维方向,板材的机械性能等。 5.拉伸过程存在哪些问题? 起皱和破裂。 起皱的应对措施:采用压边圈防止毛坯拱起,此外增加板材的厚度,减小拉伸力也能减缓起皱的倾向。破裂的应对措施:采用增大圆角和在凹模表面涂抹润滑剂的措施。 6.基准的选择原则: 粗基准的选择原则:选择与加工位置保障精度的面,不重复使用原则,余量均匀原则,选择大而平整的表面原则,便于装夹原则。 精基准的选择原则:基准重合,基准统一,互为基准原则,自为基准原则。 7孔加工刀具有哪些?分别用于什么场合? 麻花钻:用于孔的粗加工 扩孔钻:用于已加工孔的进一步扩大加工。 铰刀:用于孔的半精加工和精加工。 镗刀:和扩孔钻一样,用于孔的扩大加工,精加工。 8.电火花成形加工有哪些?分别用于什么场合? 单电级加工:广泛应用于型腔电火花加工。 多电极更换法:适用于尖角,窄缝多的型腔加工。 分电极加工法:适用于自动化程度较高的复杂零件加工。 9.什么是电规准?它对型腔加工的意义? 脉冲电源发送提供电火花加工的脉冲宽度,脉冲间隔,峰值电流的一组参数,这组参数称为电规准。粗规准:用于电火花精加工;中规准用于精加工与粗加工之间的过渡加工。精加工用于电火花的精加工。 10.模具间隙的调整方法有哪些?哪些用于间隙大小,哪些用于调整均匀? 垫片法,镀铜法,透光法,涂层法,工艺尺寸法,工艺定位器法,工艺定位孔法,试切法

《灯与光》——灯饰的设计与制作教案 1. 学生能选择合适的纸质材料制作简单的圆筒形、三角形、正方形及其变式 2. 学生愿意尝试借鉴某种形式,运用适当的装饰手法美化灯饰。 3. 学生能有兴趣地表述对于灯光的情感,体验,尝试分析灯饰的材质、造型及装饰对于灯光的影响。 (二)课时结构:2课时 (三)教学重点: 1. 手工制作与民间工艺相结合的素质培养。 2. 制作方法步骤及外观造型设计。 3. 灯饰制作与人们生活的密切联系性。 (四)教学难点: 1. 灯饰制作在表现内容上也有一定的难度,在教学中保证结构的正确性系统性。 2. 在造型设计上受哪些因素制约,在制约中又如何去拓展。 3. 好的制作如何去欣赏,分析好在哪里?它需要学生去发挥想象和创造,对于初中的学生,其作业的难度和要求要有一个定位。 (五)教学设计: 1. 用一定的欣赏情景导入,教师利用纸质灯饰设计与制作中出现的现象,提出合理的设计与制作要求。 2. 在班级教学中分组进行竟赛活动,激活教学气氛,营造一个自由的气氛和空间。 3. 结合灯光欣赏圆筒基本形的纸质灯饰引入情景,学习基本形的变化要点,鼓励从大自然、优秀造型艺术及民间美术造型中获取启示,教师总结在造型装饰设计及制作中关于材料、工艺的经验体会。 4. 变化出富有特点并适于灯饰结构要求的造型,满足透光要求的纸质材料,发现适于设计制作灯饰的装饰形式。 5. 选择、整理、综合、变化更多造型与装饰的形式,尝试灯饰设计与制作。 (六)教学要求: 1. 在纸材的选择上提供选择范围给予必要的提示。 2. 充分考虑灯饰造型、空间大小、形状、高低、结构及发光之后的效果等要素。 3. 学生灯饰作品有在变幻灯光下进行实物展示是本课中的一个重要环节,要特别注意用电的安全教育。 4. 强化灯与人们的生活、感情的关系、感情的关系应注意光的不同效果给人的心理暗示。 (七)教学准备: 1. 学生:课前收集灯光图片(城市夜景)、简单纸制手工(小制作)、彩色硬纸板、剪刀、刻刀、铅笔及各种粘合剂。

Injection Molding The basic concept of injection molding revolves around the ability of a thermoplastic material to be softened by heat and to harden when cooled .In most operations ,granular material (the plastic resin) is fed into one end of the cylinder (usually through a feeding device known as a hopper ),heated, and softened(plasticized or plasticized),forced out the other end of the cylinder, while it is still in the form of a melt, through a nozzle into a relatively cool mold held closed under pressure.Here,the melt cools and hardens until fully set-up. The mold is then opened, the piece ejected, and the sequence repeated. Thus, the significant elements of an injection molding machine become: 1) the way in which the melt is plasticized (softened) and forced into the mold (called the injection unit); 2) the system for opening the mold and closing it under pressure (called the clamping unit);3) the type of mold used;4) the machine controls. The part of an injection-molding machine, which converts a plastic material from a sold phase to homogeneous seni-liguid phase by raising its temperature .This unit maintains the material at a present temperature and force it through the injection unit nozzle into a mold .The plunger is a combination of the injection and plasticizing device in which a heating chamber is mounted between the plunger and mold. This chamber heats the plastic material by conduction .The plunger, on each stroke; pushes unbelted plastic material into the chamber, which in turn forces plastic melt at the front of the chamber out through the nozzle The part of an injection molding machine in which the mold is mounted, and which provides the motion and force to open and close the mold and to hold the mold close with force during injection .This unit can also provide other features necessary for the effective functioning of the molding operation .Moving

硬质合金刀具材料基础知识 文章来源:中国刀具信息网添加人:阿刀 硬质合金是使用最广泛的一类高速加工(HSM)刀具材料,此类材料是通过粉末冶金工艺生产的,由硬质碳化物(通常为碳化钨WC)颗粒和质地较软的金属结合剂组成。目前,有数百种不同成分的WC基硬质合金,它们中大部分都采用钴(Co)作为结合剂,镍(Ni)和铬(Cr)也是常用的结合剂元素,另外还可以添加其他一些合金元素。为什么有如此之多的硬质合金牌号?刀具制造商如何为某种特定的切削加工选择正确的刀具材料?为了回答这些问题,首先让我们了解一下使硬质合金成为一种理想刀具材料的各种特性。 硬度与韧性 WC-Co硬质合金在兼具硬度和韧性方面具有独到优势。碳化钨(WC)本身具有很高的硬度(超过刚玉或氧化铝),而且在工作温度升高时其硬度也很少下降。但是,它缺乏足够的韧性,而这对于切削刀具是必不可少的性能。为了利用碳化钨的高硬度,并改善其韧性,人们利用金属结合剂将碳化钨结合在一起,从而使这种材料既具有远远超过高速钢的硬度,同时又能够承受在大多数切削加工中的切削力。此外,它还能承受高速加工所产生的切削高温。 如今,几乎所有的WC-Co刀具和刀片都采用了涂层,因此,基体材料的作用似乎显得不太重要了。但实际上,正是WC-Co材料的高弹性系数(衡量刚度的指标,WC-Co的室温弹性系数约为高速钢的三倍)为涂层提供了不变形的基底。WC-Co基体还能提供所需要的韧性。这些性能都是WC-Co材料的基本特性,但也可以在生产硬质合金粉体时,通过调整材料成分和微观结构而定制材料性能。因此,刀具性能与特定加工的适配性在很大程度上取决于最初的制粉工艺。 制粉工艺 碳化钨粉是通过对钨(W)粉进行渗碳处理而获得的。碳化钨粉的特性(尤其是其粒度)主要取决于原料钨粉的粒度以及渗碳的温度和时间。化学控制也至关重要,碳含量必须保持恒定(接近重量比为6.13%的理论配比值)。为了通过后续工序来控制粉体粒度,可以在渗碳处理之前添加少量的钒和/或铬。不同的下游工艺条件和不同的最终加工用途需要采用特定的碳化钨粒度、碳含量、钒含量和铬含量的组合,通过这些组合的变化,可以产生各种不同的碳化钨粉。例如,碳化钨粉生产商ATI Alldyne公司共生产23种标准牌号的碳化钨粉,而根据用户要求定制的碳化钨粉品种可达标准牌号碳化钨粉的5倍以上。 在将碳化钨粉与金属结合剂一起进行混合碾磨以生产某种牌号硬质合金粉料时,可以采用各种不同的组合方式。最常用的钴含量为3%-25%(重量比),而在需要增强刀具抗腐蚀性的情况下,则需要加入镍和铬。此外,还可以通过添加其他合金成分,进一步改良金属结合剂。例如,在

《灯具的设计与制作》教学设计 湖南美术出版社七年级下册第6课 基本信息 课题灯具的设计与制作版本湘美版 课程湘美版七年级下册第六课作者荆州石首市久合垸乡中学熊淑君课时一课时类型工艺造型 教材分析 本课的学习内容主要是利用立体构成结合平面构成的基本方法进行纸质灯饰的设计与制作,并把课堂设计教学与生活实际运用有机结合起来。可以布置学生先进行相应的准备,通过欣赏观察生活中多种灯光的优美作品,引导学生进行探究性、分析性的美术学习活动,树立合理选择材料的意识。再以师生探讨或学生之间交流等方式加强学生的学习体验,让学生从中较好的借鉴、发现、整理、转化为适于制作纸质灯饰的形式语言。 当学生在纸质材料的灯饰设计与制作中获得一定的成功体验,并了解灯饰设计与制作的基本理念与方法后,教师可鼓励学生积极寻找,利用其它更多材料,适型变化进行灯饰设计与制作的尝试。 学情分析 学生活泼好动,参与性强,有基本的美术素养和学习能力,对美术学科有较强的学习兴趣,但学生美术理论知识较差,喜欢“造型·表现”课,对新奇的事物很感兴趣。为此,我在教学过程中特别重视对学生个性与实践能力、创新能力的培养,帮助学生了解自己的学习能力和水平,鼓励每个学生根据自己的特点进一步提高学习美术的兴趣和能力。 教学目标 1、了解我国古代灯饰到现代灯饰的演化。 2、了解灯饰的基本造型和样式分类,并能结合生活进行分析、运用。 3、总结归纳灯饰设计的创意特点和表现方法,并应用于设计实践。 4、感受灯饰设计中的创意,从而培养欣赏能力与创新思维。在生活中用于创新、善于表现自己。 教学重点与难点 学习重点:灯饰制作的方法步骤及造型创意设计;灯光文化与生活的密切联系。 学习难点:在灯饰造型设计时,怎样做到既实用又美观。

The mold designing and manufacturing The mold is the manufacturing industry important craft foundation, in our country, the mold manufacture belongs to the special purpose equipment manufacturing industry. China although very already starts to make the mold and the use mold, but long-term has not formed the industry. Straight stabs 0 centuries 80's later periods, the Chinese mold industry only then drives into the development speedway. Recent years, not only the state-owned mold enterprise had the very big development, the three investments enterprise, the villages and towns (individual) the mold enterprise's development also rapid quietly. Although the Chinese mold industrial development rapid, but compares with the demand, obviously falls short of demand, its main gap concentrates precisely to, large-scale, is complex, the long life mold domain. As a result of in aspect and so on mold precision, life, manufacture cycle and productivity, China and the international average horizontal and the developed country still had a bigger disparity, therefore, needed massively to import the mold every year . The Chinese mold industry must continue to sharpen the productivity, from now on will have emphatically to the profession internal structure adjustment and the state-of-art enhancement. The structure adjustment aspect, mainly is the enterprise structure to the specialized adjustment, the product structure to center the upscale mold development, to the import and export structure improvement, center the upscale automobile cover mold forming analysis and the structure improvement, the multi-purpose compound mold and the compound processing and the laser technology in the mold design manufacture application, the high-speed cutting, the super finishing and polished the technology, the information direction develops . The recent years, the mold profession structure adjustment and the organizational reform step enlarges, mainly displayed in, large-scale, precise, was complex, the long life, center the upscale mold and the mold standard letter development speed is higher than the common mold product; The plastic mold and the compression casting mold proportion increases; Specialized mold factory quantity and its productivity increase;

一、教学目的: 1. 学生能选择合适的纸质材料制作简单的圆筒形、三角形、正方形及其变式 2. 学生尝试借鉴某种形式,运用适当的装饰手法美化灯饰。 3. 学生能有兴趣地表述对于灯光的情感,体验,尝试分析灯饰的材质、造型及装饰对于灯光的影响。 二、教学重点: 1. 手工制作与民间工艺相结合的素质培养。 2. 制作方法步骤及外观造型设计。 3. 灯饰制作与人们生活的密切联系性。 三、教学难点: 1. 灯饰制作在表现内容上也有一定的难度,在教学中保证结构的正确性系统性。 2. 在造型设计上受哪些因素制约,在制约中又如何去拓展。 四、教师准备: 各类灯光图片,资料教科书。 五、学生准备: 民间花灯、有关灯及元宵节来历等相关背景资料收集,剪刀、小刀、尺子、双面胶、做灯饰的纸、材料。 六、课时安排: 2课时 七、教学方法:互动法、探究法、欣赏法、演示法等 八、教学过程: 第1课时 教学目标 : 1、学生能够选择合适的纸质材料制作圆筒基本形及其变式。 2、学生愿意尝试借鉴某种形式,运用适当的装饰手法美化灯饰。 3、学生能有兴趣地表述自己对灯与光的综合知识及情感体验。 教学重点 : 学生通过看书、讨论、探索做纸制灯饰的方法步骤。 教学难点 : 学生如何合作制作一个漂亮的纸制灯饰。 : 一、导入新课 : 1、灯是光明的使者,引出学习主题《灯饰的设计与制作》,一起感受灯与光的魅力。 二、讲授新课 第一阶段,感受阶段:: 1、请学生朗诵课前搜集到的有关灯与光的文章、诗词、佳句。 2、出示图片,让学生感受灯与光的魅力。 A.请同学们相互交流关于灯饰制作的相关资料,简单谈谈对制饰制作的感想。 B.欣赏挂图、照片,激发学生兴趣,引起共鸣。 C.根据挂图、图片、以四人为一小组,对灯饰作品的形、色、质感,进行简单的形式分析,便于理解掌握。 第二阶段,指导阶段: A.提醒同学们注意观察你生活周围的灯,如:路灯、吊灯、壁灯等等,说出它们的造型、

(此文档为word格式,下载后您可任意编辑修改!) 冷冲模具使用寿命的影响及对策 冲压模具概述 冲压模具--在冷冲压加工中,将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺装备,称为冷冲压模具(俗称冷冲模)。冲压--是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。 冲压模具的形式很多,一般可按以下几个主要特征分类: 1?根据工艺性质分类 (1)冲裁模沿封闭或敞开的轮廓线使材料产生分离的模具。如落料模、冲孔模、切断模、切口模、切边模、剖切模等。 (2)弯曲模使板料毛坯或其他坯料沿着直线(弯曲线)产生弯曲变形,从而获得一定角度和形状的工件的模具。 (3)拉深模是把板料毛坯制成开口空心件,或使空心件进一步改变形状和尺寸的模具。 (4)成形模是将毛坯或半成品工件按图凸、凹模的形状直接复制成形,而材料本身仅产生局部塑性变形的模具。如胀形模、缩口模、扩口模、起伏成形模、翻边模、整形模等。2?根据工序组合程度分类 (1)单工序模在压力机的一次行程中,只完成一道冲压工序的模具。 (2)复合模只有一个工位,在压力机的一次行程中,在同一工位上同时完成两道或两道以上冲压工序的模具。 (3)级进模(也称连续模) 在毛坯的送进方向上,具有两个或更多的工位,在压力机的一次行程中,在不同的工位上逐次完成两道或两道以上冲压工序的模具。 冲冷冲模全称为冷冲压模具。 冷冲压模具是一种应用于模具行业冷冲压模具及其配件所需高性能结构陶瓷材料的制备方法,高性能陶瓷模具及其配件材料由氧化锆、氧化钇粉中加铝、错元素构成,制备工艺是将氧化锆溶液、氧化钇溶液、氧化错溶液、氧化铝溶液按一定比例混合配成母液,滴入碳酸氢铵,采用共沉淀方法合成模具及其配件陶瓷材料所需的原材料,反应生成的沉淀经滤水、干燥,煅烧得到高性能陶瓷模具及其配件材料超微粉,再经过成型、烧结、精加工,便得到高性能陶瓷模具及其配件材料。本发明的优点是本发明制成的冷冲压模具及其配件使用寿命长,在冲压过程中未出现模具及其配件与冲压件产生粘结现象,冲压件表面光滑、无毛刺,完全可以替代传统高速钢、钨钢材料。 冷冲模具主要零件冷冲模具是冲压加工的主要工艺装备,冲压制件就是靠上、下模具的相对运动来完成的。 加工时由于上、下模具之间不断地分合,如果操作工人的手指不断进入或停留在模具闭合区,便会对其人身安全带来严重威胁。 1

数控车床刀片型号 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展. 数控刀片上一般都会有一连串的字母加数字来作为数控刀片的型号,对于专业的人员来说,看懂这些字母以及数字的含义非常简单,但是对于很多商家来说这些字母都认识,字母代表的意义却是截然不知道的。 数控刀具是指与数控机床(包括加工中心、数控车床、数控镗铣床、数控钻床、自动线以及柔性制造系统)相配套使用的各种刀具的总称,是数控机床不可缺少的关键配套产品。在国外数控刀具发展很快,品种很多,已形成系列。在我国,由于对数控刀具的研究开发起步较晚,数控刀具成了工具行业中最薄弱的一个环节。数控刀具的落后已经成为影响我国国产和进口数控机床充分发挥作用的主要障碍。 数控刀具必须适应数控机床高速、高效和自动化程度高的特点,一般应包括刀具及连接刀柄:刀柄要连接刀具并装在机床的动力头上,因此已逐渐标准化和系列化。近年来,快速发展的数控加工技术促进了数控刀具的发展。每当一种新型数控刀具产品的面市,会使数控加工技术跃上一个新台阶,产生巨大的经济和社会效益。 数控刀具的分类方法很多。一般可按下列方法进行分类。 1.按刀具切削部分的材料分

按刀具切削部分的材料可分为高速钢刀具、硬质合金刀具、陶瓷刀具、立方氮化硼刀具、金刚石刀具和涂层刀具等。 2.按刀具的结构形式分 按刀具的结构形式可分为整体式、镶嵌式和特殊形式等。 (1)整体式。整体式包括钻头和立铣刀等。 (2)镶嵌式。镶嵌式包括刀片采用焊接和机夹式等。 (3)特殊形式。特殊形式包括复合式和减振式等。 3。按切削加工工艺分 按切削加工工艺可分为车削刀具、铣削刀具、钻削刀具和镗削刀具等。 (1)车削刀具。车削刀具包括外圆车刀、内孔车刀、切槽(断)刀、端面车刀、螺纹车刀等: (2)铣削刀具。铣削刀具包括面铣刀、立铣刀和螺纹铣刀等。 (3)钻削刀具。钻削刀具包括钻头、铰刀和丝锥等。 (4)镗削刀具。镗削刀具包括粗镗刀和精镗刀等。 数控加工刀具可分为常规刀具和模块化刀具两大类。 模块化刀具是发展方向。发展模块化刀具的主要优点:减少换刀停机时间,提高生产加工时间;加快换刀及安装时间,提高小批量生产的经济性;提高刀具的标准化和合理化的程度;提高刀具的管理及柔性加工的水平;扩大刀具的利用率,充分发挥刀具的性能;有效地消除刀具测量工作的中断现象,可采用线外预调。事实上,由于模块刀具的发展,数控刀具已形成了三大系统,即车削刀具系统、钻削刀具系统和镗铣刀具系统。 (1)从结构上可分为 ②体式

毕业设计(论文) 题目:粉末冶金及模具设计 专业:数控应用技术 班 成都电子机械高等专科学校

二〇〇七年六月 摘要 本文主要围绕粉末冶金及模具设计开展了以下几方面的研究 1、在粉末冶金技术的特点及其在新材料中的作用进行研究,重点介绍了粉末冶金在工业中的重要性及其压制步骤。 2、在粉末冶金工艺中,根据产品的要求选择金属粉末或非金属粉末为原材料来压制。 3、在粉末冶金模具设计原理方面,本文重点围绕精整模具设计进行研究,归纳、总结并提出了精整模具三个关键零部件(芯棒、模冲、阴模)。

关键词:粉末冶金粉末冶金模具精整 Abstract This text was main circumambience powder metallurgy and molding tool design to open an exhibition the following several aspect of research 1,carry on research in the new function within material in the characteristics of technique of the powder metallurgy and it,point introduction the powder metallurgy is in the industry of importance and

it inhibit a step。 2,in the powder metallurgy the craft,according to the metals powder of the request choice or nonmetal powder of product for original material to inhibit。 3,at the molding tool design of the powder metallurgy principle,this text point around Jing's whole molding tool design carry on research and induce,summary and put forward Jing the whole key with three molding tool zero partses(Xin stick,mold blunt,Yin mold)new of classification method。 Key Words:Craft and material of the powder metallurgy Powder metallurgy molding tool The Jing is whole

毕业设计论文外文翻译

模具的发展 1模具在工业生产中的地位 模具是大批量生产同形产品的工具,是工业生产的主要工艺装备。 采用模具生产零部件,具有生产效率高、质量好、成本低、节约能源和原材料等一系列优点,用模具生产制件所具备的高精度、高复杂程度、高一致性、高生产率和低消耗,是其他加工制造方法所不能比拟的。已成为当代工业生产的重要手段和工艺发展方向。现代经济的基础工业。现代工业品的发展和技术水平的提高,很大程度上取决于模具工业的发展水平,因此模具工业对国民经济和社会发展将起越来越大的作用。1989年3月国务院颁布的《关于当前产业政策要点的决定》中,把模具列为机械工业技术改造序列的第一位、生产和基本建设序列的第二位(仅次于大型发电设备及相应的输变电设备),确立模具工业在国民经济中的重要地位。1997年以来,又相继把模具及其加工技术和设备列入了《当前国家重点鼓励发展的产业、产品和技术目录》和《鼓励外商投资产业目录》。经国务院批准,从1997年到2000年,对80多家国有专业模具厂实行增值税返还70%的优惠政策,以扶植模具工业的发展。所有这些,都充分体现了国务院和国家有关部门对发展模具工业的重视和支持。目前全世界模具年产值约为600亿美元,日、美等工业发达国家的模具工业产值已超过机床工业,从1997年开始,我国模具工业产值也超过了机床工业产值。 据统计,在家电、玩具等轻工行业,近90%的零件是综筷具生产的;在飞机、汽车、农机和无线电行业,这个比例也超过60%。例如飞机制造业,某型战斗机模具使用量超过三万套,其中主机八千套、发动机二千套、辅机二万套。从产值看,80年代以来,美、日等工业发达国家模具行业的产值已超过机床行业,并又有继续增长的趋势。据国际生产技术协会预测,到2000年,产品尽件粗加工的75%、精加工的50%将由模具完成;金属、塑料、陶瓷、橡胶、建材等工业制品大部分将由模具完成,50%以上的金属板材、80%以上的塑料都特通过模具转化成制品。

注塑成型智能模具设计工具 摘要 注塑成型是一个生产热塑性塑料制品最流行的制造工艺,而模具设计是这个过程的一个重要方面。模具设计需要专业的知识、技能,最重要的是拥有该领域的经验。三者缺一不可。生产塑料组件需要选择恰当的模具,如果缺乏其中之一,这种选择就得在反复试验的基础上进行。这会增加生产成本,并造成设计上的不一致。本文介绍了智能模具设计工具的发展。该工具捕获模具设计过程的知识,并且以符合逻辑的方式将这些知识反映出来。所获得的知识将是确定性的,但模具设计过程中的信息是非确定的。一旦开发了模具设计工具,它将指导使用者根据不同客户的要求,为其塑料零件选择合适的模具。 导言 注塑成型工艺过程需要专业的知识、技能,最重要的是需要它成功的实践经验。通常是工艺参数控制过程的效率。在制造过程中,有效地控制和优化这些参数能实现一致性,这种一致性会在零件质量和零件成本上表现出来的问题。 1 智能化工程模块注塑成型工艺(IKEM) 基于知识的智能化工程模块的注塑成型工艺(IKEM)是一种软件技术,它领先于并行工程和 CAD / CAM 系统。它集成工程的设计和制造工艺的最新知识,给用户各种设计方面的指示,通过减少在产品开发设计阶段的工程变更,有助于减少一些工时。该系统将用于注塑设计,设计迭代和流程整合。目前的过程由许多手工计算、CAD 图形结构和从以前项目取得的经验三部分组成。一旦工程师完成设计,这将是性能评估。该 IKEM 项目已分为三大模块。 1 费用估算模块 2 模具设计模块 3 生产模块 IKEM 系统有两种形式输入。在一个 CAD 模型的形式(Pro/E 文件)下输入,和在给出的用户界面形式下输入。制造商的经验水平将决定如何有效地控制工艺参数。有时这就导致人为错误引起的不一致性。还有经验不足,时间、资源短缺和创新的空间不大的情况。通过创造所谓的“智能模型”的问题,工程学知识提供了一个可行的方案去解决所有这样用户输入形式模架设计制造用户输出形式语法分析程 CAD 模型成本估计 2 智能模具设计工具 在它的基本形式中模具设计工具是一个从文本文件中提取输入的 Visual Basic 应用程序,这种文本文件包含关于零件和用户输入程序。该文本文件包含来自 Pro/E 的一个信息文件的零件的几何解析。输入是用来估测模具得尺寸和其它各种特性。 2.1 文献回顾 模具设计的是另一种注塑成型过程的阶段,有经验的工程师在很大程度上有助于自动化进程,提高其效率。这个问题需要注意的是深入研究设计模具的时间。通常情况下,当设计工程师设计模具时,他们会参阅表格和标准手册,这会消耗大量的时间。另外,在标准的CAD 软件中需要大量的时间去考虑模具的建模组件。不同的研究人员已经解决了缩短用不同的方式来设计模具所花费的时间的问题。凯尔奇和詹姆斯采用成组技术来减少模具设计时间。聚合一类注塑成型件的独特的编码系统和在注射模具中所需的工具已开发,它可以适用于其它产品生产线。实施编码系统的软件系统也已经被开发。通过获取在这方面领域的工程师的经验和知识,尝试直接使模具设计过程的自动化。并行模具设计系统的研究开发就是这样的一个过程,在并行工程环境中试图制定一个系统的注塑模具设计流程。他们的研究目标是研制一个有利于并行工程实践的模具开发的进程,和研制开发一个以知识为基础的为注塑模具设计提供工艺问题和产品要求的辅助设计。通过各种方式获取关于模具设计过程的确定信息和

前言 材料是中国四大产业之一,它包括有机高分子材料、复合材料、金属材料及无机非金属材料。粉末冶金技术作为金属材料制造的一种,以其不可替代的独特优势与其它制造方法共同发展。粉末冶金相对其它冶金技术来说具有:成本低;加工余量少;原料利用率高;能生产多孔材料等其它方法不能生产或着很难生产的材料等优势。 粉末冶金是制取金属粉末以及将金属粉末或金属粉末与非金属粉末混合料成型和烧结来制取粉末冶金材料或粉末冶金制品的技术。粉体成形是粉体材料制备工艺的基本工序。模具是实现粉体材料成形的关键工艺装备。模具的设计要尽可能的接近产品的形状,机构设计合理表面光滑,减少应力集中,避免压坯分层、开裂。模具本身要有一定的强度保证压制的次数,不易变形。 粉体模压成形模具主要零件包括:阴模、芯杆、模冲。模具设计首先要厂家提供产品图,再确定成型的方式,收集压坯设计的基本参数(包括:松装密度、压坯密度、粉体的流动性、及烧结收缩系数等。)来算得压坯的尺寸。根据压坯形状尺寸以及服役条件和要求来设计出成型模具尺寸,校核模具强度。最后在用模具试压,若压坯合格,则此模具复合要求。 本次课程设计之前,我们已经学习了《热处理原理与工艺》、《金属物理与力学性能》、《粉末冶金原理》、《硬质合金生产原理》等相关课程的知识。 这次在老师的指导下,和同学的相互讨论,自己查阅资料,基本上懂得了模具设计的步骤和方法。相信经过这次设计后,对以后的工作会有很大的帮助。

1 设计任务 本课程设计的任务是生产一批有色金属扁材拉制模坯,其形状和尺寸如下图: 1.1 产品分析 由产品图可知H/D<3,因此,该产品适合单向压制。产品的斜边角度不大,因此,装粉比较容易,可用单从头压制。产品内部的斜角可直接做在芯杆上。菱角的倒角不长,可适合用上冲头压制。 1.2 材质的选择 该模具生产的产品用于拉制模坯,对产品的强度及耐磨性能要求很高,再根据客户所提供的要求,综合考虑选用硬质合金材料YG8作为材质。 2 压坯设计 2.1 压坯形状设计 型号 D H a b h h 1 h 2 R r e 42-14×5.9 45 20 14.6 5.9 3 3 6 4 1 1.5

冷冲模具使用寿命的影响及对策 冲压模具概述 冲压模具--在冷冲压加工中,将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺装备,称为冷冲压模具(俗称冷冲模)。冲压--是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。 冲压模具的形式很多,一般可按以下几个主要特征分类: 1.根据工艺性质分类 (1)冲裁模沿封闭或敞开的轮廓线使材料产生分离的模具。如落料模、冲孔模、切断模、切口模、切边模、剖切模等。 (2)弯曲模使板料毛坯或其他坯料沿着直线(弯曲线)产生弯曲变形,从而获得一定角度和形状的工件的模具。 (3)拉深模是把板料毛坯制成开口空心件,或使空心件进一步改变形状和尺寸的模具。 (4)成形模是将毛坯或半成品工件按图凸、凹模的形状直接复制成形,而材料本身仅产生局部塑性变形的模具。如胀形模、缩口模、扩口模、起伏成形模、翻边模、整形模等。 2.根据工序组合程度分类 (1)单工序模在压力机的一次行程中,只完成一道冲压工序的模具。 (2)复合模只有一个工位,在压力机的一次行程中,在同一工位上同时完成两道或两道以上冲压工序的模具。 (3)级进模(也称连续模)在毛坯的送进方向上,具有两个或更多的工位,在压力机的一次行程中,在不同的工位上逐次完成两道或两道以上冲压工序的模具。 冲冷冲模全称为冷冲压模具。 冷冲压模具是一种应用于模具行业冷冲压模具及其配件所需高性能结构陶瓷材料的制备方法,高性能陶瓷模具及其配件材料由氧化锆、氧化钇粉中加铝、镨元素构成,制备工艺是将氧化锆溶液、氧化钇溶液、氧化镨溶液、氧化铝溶液按一定比例混合配成母液,滴入碳酸氢铵,采用共沉淀方法合成模具及其配件陶瓷材料所需的原材料,反应生成的沉淀经滤水、干燥,煅烧得到高性能陶瓷模具及其配件材料超微粉,再经过成型、烧结、精加工,便得到高性能陶瓷模具及其配件材料。本发明的优点是本发明制成的冷冲压模具及其配件使用寿命长,在冲压过程中未出现模具及其配件与冲压件产生粘结现象,冲压件表面光滑、无毛刺,完全可以替代传统高速钢、钨钢材料。 冷冲模具主要零件 冷冲模具是冲压加工的主要工艺装备,冲压制件就是靠上、下模具的相对运动来完成的。加工时由于上、下模具之间不断地分合,如果操作工人的手指不断进入或停留在模具闭合区,便会对其人身安全带来严重威胁。

1 冲压工艺及模具设计必知 1影响金属塑性和变形抗力的因素有哪些? 答:影响金属塑性的因素有如下几个方面: 1 )、化学成分及组织的影响; 2 )、变形温度; )变形速度; 4 )、应力状态; 2.请说明屈服条件的含义,并写出其条件公式。答:屈服条件的表达式为 ,其含义是只有当各个应力分量之间符合一定的关系时,该点才开始屈服。 3 .什么是材料的机械性能?材料的机械性能主要有哪些? 答:材料对外力作用所具有的抵抗能力,称为材料的机械性能。板料的性质不同,机械性能也不一样,表现在冲压工艺过程的冲压性能也不一样。材料的主要机械性能有:塑性、弹性、屈服极限、强度极限等,这些性能也是影响冲压性能的主要因素。 4.什么是加工硬化现象?它对冲压工艺有何影响? 答:金属在室温下产生塑性变形的过程中,使金属的强度指标 ( 如屈服强度、硬度 ) 提高、塑性指标 ( 如延伸率 ) 降低的现象,称为冷作硬化现象。材料的加工硬化程度越大,在拉伸类的变形中,变形抗力越大,这样可以使得变形趋于均匀,从而增加整个工件的允许变形程度。如胀形工序,加工硬化现象,使得工件的变形均匀,工件不容易出现胀裂现象。 5 .什么是板厚方向性系数?它对冲压工艺有何影响?答:由于钢锭结晶和板材轧制时出现纤维组织等因素,板料的塑性会因为方向不同而出现差异,这种现象称为板料的塑性各项异性。各向异性包括厚度方向的和板平面的各向异性。厚度方向的各向异性用板厚方向性系数 r 表示。 r 值越大,板料在变形过程中愈不易变薄。如在拉深工序中,加大 r 值,毛坯宽度方向易于变形,而厚度方向不易变形,这样有利于提高拉深变形程度和保证产品质量。 通过对软钢、不锈钢、铝、黄铜等材料的实验表明,增大 r 值均可提高拉深成形的变形程度, 故 r 值愈大,材料的拉深性能好。 6 .什么是板平面各向异性指数Δ r ?它对冲压工艺有何影响? 答:板料经轧制后,在板平面内会出现各向异性,即沿不同方向,其力学性能和物理性能均不相同,也就是常说的板平面方向性,用板平面各向异性指数Δ r 来表示。比如,拉深后工件口部不平齐,出现“凸耳”现象。板平面各向异性制数Δ r 愈大,“凸耳”现象愈严重,拉深后的切边高度愈大。由于Δ r 会增加冲压工序(切边工序)和材料的消耗、影响冲件质量,因此生产中应尽量设法降低Δr 。 7.如何判定冲压材料的冲压成形性能的好坏 ? 答:板料对冲压成形工艺的适应能力,成为板料的冲压成形性能,它包括:抗破裂性、贴模性和定形性。所谓的抗破裂性是指冲压材料抵抗破裂的能力,一般用成形极限这样的参数来衡量;贴模性是指板料在冲压成形中取得与模具形状一致性的能力;定形性是指制件脱模后保持其在模具内既得形状得能力。很明显,成形极限越大、贴模性和定形性越好材料的冲压成形性能就越好。 8.什么是冲裁工序?它在生产中有何作用?答:利用安装在压力机上的冲模,使板料的一部分和另一部分产生分离的加工方法,就称为冲裁工序。 冲裁工序是在冲压生产中应用很广的一种工序方法,它既可以用来加工各种各样的平板零件,如平垫圈、挡圈、电机中的硅钢片等,也可以用来为变形工序准备坯料,还可以对拉深件等成形工序件进行切边。 9.冲裁的变形过程是怎样的?答:冲裁的变形过程分为三个阶段如图图 2.1.3 所示:从凸模开始接触坯料下压到坯料内部应力数值小于屈服极限,这是称之为弹性变形阶段 ( 第一阶段 ) ;如果凸模继续下压,坯料内部的应力达到屈服极限,坯料开始产生塑性变形直至在刃口附近由于应力集中将要产生裂纹为止,这是称之为塑性变形阶段 ( 第二阶段 ) ;从在刃口附近产生裂纹直到坯料产生分离,这就是称之为断裂分离阶段 ( 第三阶段 ) 。 10.普通冲裁件的断面具有怎样的特征?这些断面特征又是如何形成的? 答:普通冲裁件的