第一章数控系统介绍

本实训室配备有华中Ⅰ型车削、铣削数控系统的模拟软件以及对应的硬加密狗,SIENUMENS 810D铣加工中心数控系统。

第一节华中Ⅰ型车削数控系统

华中Ⅰ型车削数控系统是(HCNC—1T)华中理工大学、武汉华中数控系统有限公司研制开发出来的。在保证系统可靠性的基础上,为用户提供了一个简捷、方便的操作平台。

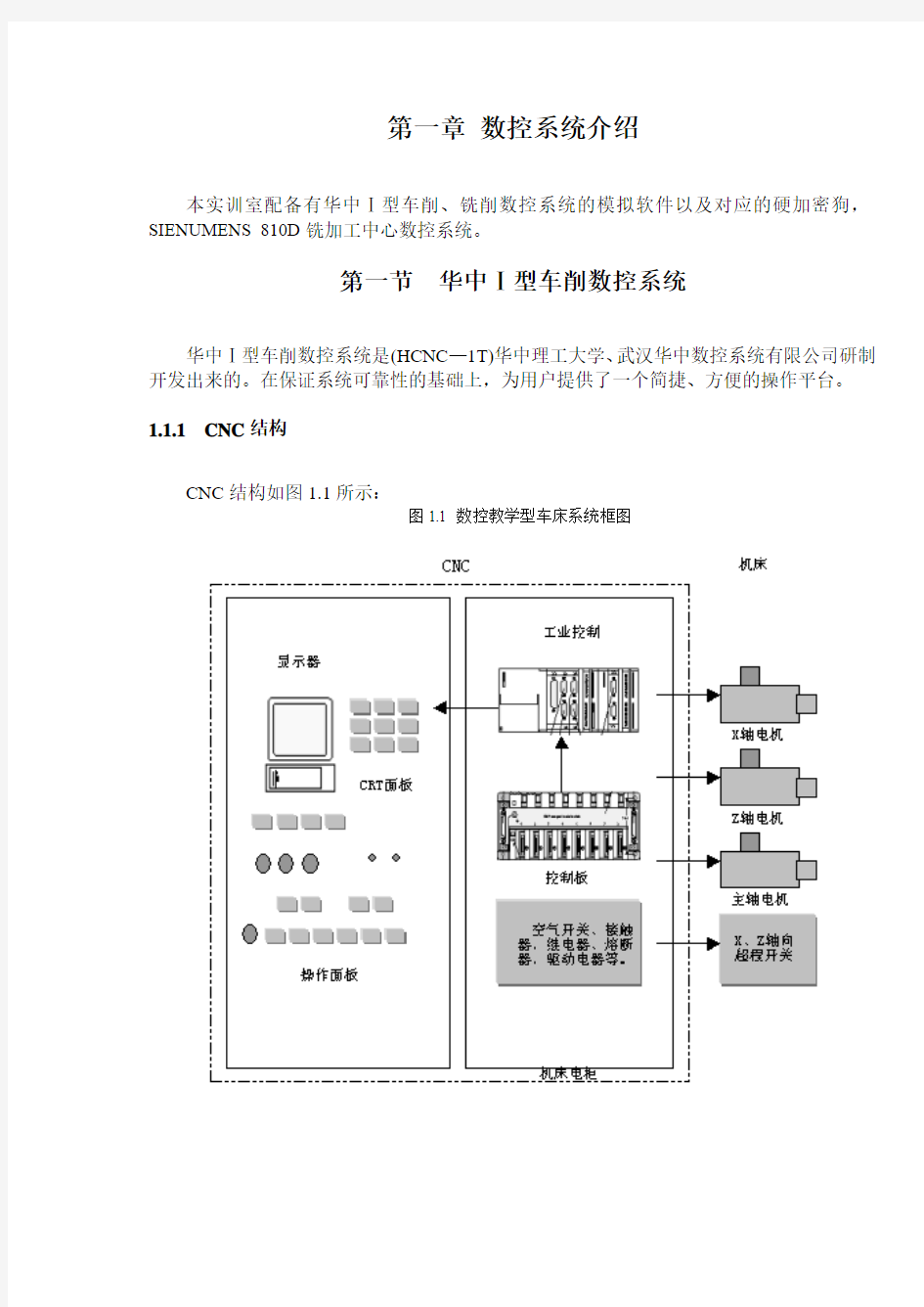

1.1.1CNC结构

CNC结构如图1.1所示:

图1.1 数控教学型车床系统框图

说明:

①系统用中文CRT显示,具有很好的人——机界面。

②3.5英寸软盘可用于保存或调入加工程序。

③通讯接口可用于系统集成化、联网、数据输入、输出、远程诊断等。

④标准面板包括CRT/MDI面板和操作面板。

⑤系统采用实时多任务的管理方式,能够在加工的同时进行其他操作。

1.系统启动步骤

⑴打开电柜开关

⑵打开计算机开关

⑶开始自检并由电子盘引导系统,进入DOS或WINDOWS工作环境。

⑷执行CNC.EXE文件,系统显示如图1.2所示

图1.2 系统上电屏幕显示

1.1.2系统通电后的屏幕说明

⑴系统通电后,系统的屏幕显示如图1.2所示。

⑵工作方式:显示系统目前的运行方式,如:自动运行、回零功能、手摇进给、MDI 功能、手动操作、步进功能等。

⑶运行状态:表示在不同的工作方式下有不同的运行状态,如:

自动方式的状态显示:100%(进给修调)、机床锁住、程序单段等

回零方式的状态显示:X轴回零、Z轴回零

手摇功能的状态显示:*10(手摇倍率)、X轴进给、Z轴进给等

MDI功能的状态显示:摸态G00 G90 G20 G99等

点动功能的状态显示:100%(最大速度的百分比)、X轴进给、Z轴进给等

步进功能的状态显示:*10(步进倍率)、X轴进给、Z轴进给等

⑷运行文件名:显示自动加工的文件名,如:O2000 表示该文件被读入运行

⑸O.N索引:显示自动运行中的O代码和N代码

⑹P.L索引:显示自动运行中的P(调用子程序号)代码和L(调用次数)代码

⑺M.T索引:显示自动运行中的M(辅助功能为两位)代码和T(刀具号为四位)代码

⑻机械坐标:显示从伺服单元反馈的坐标信息

⑼F1键的功能:用此键改变显示软键的功能,使其返回到较高层次的菜单

图1.3菜单结构

1.1.3系统的菜单功能介绍

该系统的菜单共分为4级,分一级主菜单和三级子菜单,其结构如图1.3所示

⑴第一级菜单(主菜单)

基本功能菜单,如下图所示:

⑵第二级菜单(第一级子菜单)

①自动方式下的子菜单如下图所示

② 回零方式下的子菜单如下图所示

③ 手摇方式下的子菜单如下图所示

④ MDI 方式下的子菜单如下图所示

⑤ 点动方式下的子菜单如下图所示

⑥ 步进方式下的子菜单如下图所示

⑶第三级菜单(第二级子菜单)

① 刀具参数的子菜单如下图所示

② 数据设定的子菜单如下图所示

③ 零件程序的子菜单如下图所示

④ PLC 功能的子菜单如下图所示

⑷第四级菜单(第三级子菜单)

程序编辑下的子菜单如下图所示

1.1.4手动运行

此工作方式在调试机床及对刀等情况下。

1.1.5自动运行

自动运行的操作步骤:

⑴在主菜单下选择“自动运行”

⑵按(F1▲)键显示其子菜单,选择加工程序,如加工程序已被选择,可进行④、⑤操作

⑶按“内存方式”,选择要运行的程序

⑷按“循环启动”

⑸当运行过程中,需要人为退出自动运行或需要消除屏幕上的报警信息时,可按“运行取消”软体键,屏幕上提示确认信息“是否退出自动运行Y/N?”,按“Y”键表明取消,其他任意键表示不取消运行。

*1.1.6报警信息提示:

●“#0”:在程序中有错误的符号

●“#1”:在宏程序中括号不配对

●“#2”:表达式不对

●“#3”:没有等号

●“#4”:非法变量

●“#5”:标号表满

●“#6”:重复标号

●“#7”:没有定义的标号

●“#8”:GOTO语句需接标号

●“#9”:在Dom中的m不是数字或超出范围

●“#10”:DO后没有数字

●“#11”:DO WHILE不配对

●“#12”:太多的WHILE

●“#13”:ENDm without WHILE

●“#14”:太多的嵌套

●“#15”:重复的DOm

●“#16”:被零除

●“#17”:太多嵌套的宏

●“#18”:空变量被引用

●“#19”:非法地址被引用

●“#20”:没有该G7*功能

●“#21”:在G71 G72 G73指令中没有P地址

●“#22”:在G71 G72 G73指令中没有Q地址

●“#23”:在G71 G72 G73指令中P地址指定应该在Q地址之前●“#24”:内存空间不够

●“#25”:程序中无M02代码

●“#26”:在G02 G03指令中半径太小

●“#27”:指令速度太大

●“#28”:X轴正软极限报警

●“#29”:Y轴正软极限报警

●“#30”:Z轴正软极限报警

●“#31”:X轴负软极限报警

●“#32”:Y轴负软极限报警

●“#33”:Z轴负软极限报警

●“#34”:Y轴正超程

●“#35”:Y轴负超程

●“#36”:在G02/G03不能进行倒角控制

●“#37”:倒角量太大

●“#38”:倒角控制时不能进行刀补

●“#39”:Y轴正超程

●“#40”:Y轴负超程

●“#41”:指令中刀具补偿号太大

●“#42”:指令中刀具号太大

●“#43”:在G02 G03指令中不能有T代码存在

●“#44”:急停报警

●“#45”:X轴正超程

●“#46”:X轴负超程

●“#47”:Z轴正超程

●“#48”:Z轴负超程

●“#49”:主轴报警

●“#50”:在G02/G03中不能进行建立刀补

●“#51”:在G02/G03中不能进行取消刀补

●“#52”:在G71/G72/G73/G76中不能建立刀补

●“#53”:刀补的刀具半径为零

●“#54”:轮廓半径太小

●“#55”:刀具干涉

●“#56”:伺服故障

●“#57”:伺服1故障

●“#58”:伺服2故障

●“#59”:伺服3故障

●“#60”:轴1码盘错误

●“#61”:轴2码盘错误

●“#62”:轴3码盘错误

●“#63”:轴1过载

●“#64”:轴2过载

●“#65”:轴3过载

●“#66”:轴1过速

●“#67”:轴2过速

●“#68”:轴3过速

●“#69”:文件太长,用CAM加工方式

1.1.7华中数控系统有限公司生产的位置伺服单元报警信息

●轴通信错误,//11——18H

●轴系统硬件故障,//30H

●轴主回路短路,//31H

●轴伺服电机过热,//32H

●轴保险丝熔断,//33H

●轴直流过电流,//34H

●轴直流过电压,//35H

●轴泵升回路故障,//36H

●轴控制回路欠压,//37H

●轴反馈断线,//38H

●轴看门狗叫唤,//39H

●轴UVW信号不正常,//3AH

●轴UVW初始定位不正确, //3BH

●轴伺服单元超速,//40H

●轴跟踪误差过大,//41H

●轴软件过热保护,//42H

●轴找不到参考点,//44H

●轴RAM测试错误,//90H

●轴EPROM测试错误,//91H

第二节华中Ⅰ型铣削数控系统

1.2.1系统概述

华中Ⅰ型数控系统是由华中数控系统有限公司研制开发的,基于PC—NC数控系统在保证系统的可靠性的基础上,为用户提供了一个简捷、方便的操作方式。

1.CNC结构

CNC结构如下图1.4所示

图1.4 数控教学型铣床系统框图

说明:

⑴系统用中文CRT显示,具有很好的人—机界面。

⑵3.5英寸磁盘可用于保存或调入加工程序。

⑶通讯接口可用于系统集成化、联网、数据输入、输出、远程诊断等。

⑷标准面板包括CRT/MDI面板和操作面板。

⑸系统采用实时多任务的管理方式,能够在加工的同时进行其它操作。

2.操作面板

本系统有NC键盘和机床操作面板。NC键盘采用计算机键盘,含义和功能与计算机键盘基本相同。

机床操作面板如图1.5所示。

图1.5 华中Ⅰ型教学数控铣床操作面板

3.系统上电屏幕说明

上电后系统的屏幕显示如图1.6所示

说明:

⑴加工方式:显示系统目前的运行方式,如自动、手动、急停、回零等。

⑵加工方式:显示一行正在加工的程序。

⑶正文窗口:根据不同的用户界面显示。

⑷命令行说明当前画面所处的位置。

⑸运行程序索引:显示自动加工中的O代码和N代码

⑹工件指令坐标:可选为指令位置/实际位置/剩余进给/跟踪误差/负载电流和机床坐标/工件坐标/相对坐标。

⑺按软体键则进入相应的画面。

⑻软体键F8、F9在任何画面中有效。

⑼在图3主画面中,按F10,进入扩展功能,10个软体键变为如图4所示。在其它画面中F10为返回上一画面。

1.2.2 系统的菜单功能

成功启动软件系统后,屏幕将出现系统的一级菜单,当选择其中的某项功能后,控制系统会显示该功能下的子菜单。同样,可根据该子菜单的内容选择所需功能,该功能的下级菜单将被显示。若要返回上级菜单,按F10功能键即可。功能键F8和F9在任何画面都有效,它们被用于设置通道及显示方式、参数等。菜单结构如图1.7

图1.6 教学型数控铣削系统上电屏幕显示

1.第一级菜单(主菜单)

⑴基本功能

⑵扩展功能

2.第一级菜单

⑴自动方式下的子菜单

⑵编辑方式下的子菜单

⑶参数方式下的子菜单图1.7 菜单结构图

⑷MDI 方式下的子菜单

⑸CAD/CAM 子菜单

⑹PLC 方式下的子菜单

⑺故障诊断子菜单

3.第三级子菜单

MDI 运行下子菜单

1.2.3 数控系统的运行冀停止

1.手动运行

手动运行适用于:手动参考点返回、手动连续进给、解除超程、对刀和调试机床等。 2.自动运行

操作步骤:

选择主菜单中的自动加工F1→程序选择F1→机床操作面板的方式选择开关置于自动加工位置→按下循环启动按钮→自动加工开始。

3.自动运行的停止

在自动运行过程中,想人为退出自动运行状态或屏幕上有报警信息,此时可按“停止运行”(F7)按钮,屏幕上提示确认信息“是否退出自动运行Y/N?”,按Y键表明取消运行,其他键不取消运行。

4.程序校验

操作步骤:

选择主菜单中的自动加工F1→程序选择F1→程序校验F3→显示方式F9→机床操作面板的工作方式选择开关置于自动加工位置→机床锁住、Z轴锁住、MST锁住→按下循环启动按钮→程序校验开始。

1.2.4程序编辑

程序管理包括对加工程序的编辑、拷贝、删除、改名等操作。

若编辑区已经有程序,则在正文窗口显示正在编辑的程序,此时允许对该程序进行编辑。

若编辑区没有程序,则操作步骤如下:

选择主菜单中的程序编辑F2→文件管理F1选择所需的程序文件,系统将该程序调入编辑区,即可进行有关的编辑操作。

1.2.5安全防护及报警处理

1.故障诊断

选择主菜单基本功能中的“扩展功能”F10→故障诊断F4

在故障诊断子菜单中有“报警显示”F6和“错误历史”F7。

2.紧急停止

按下机床操作面板上的“急停按钮”。

1.2.6华中数控铣削系统计算机模拟热键

1.循环启动热键:Shift+ Shift

2.进给保持:Ctrl+Alt

3.急停:Scroll Lock

4.复位:Ctrl+Alt+ Shift

5.单段/自动:CapsLock

6.退出数控系统:Alt+X

第三节SINUMERIK 810D数控系统

XH714立式加工中心,主要用于中、小型模具及复杂异型零件的加工,可自动铣削平面、槽、斜面及各种复杂曲线,也可进行钻孔、铰孔、扩孔、镗削等加工。机床配备了SIEMENS 公司的SINUMERIK 810D 数控系统,主轴可实现50—4500rpm的无级调速。

SINUMERIK 810D 数控系统的主要功能特点有:

在SINUMERIK 810D 数控系统中,驱动控制和NC控制集成在一块模块上。

采用32bit的微处理器,实行CNC控制。

NURBS高级插补

三轴联动控制(3个进给轴和一个主轴),最高可扩展到五轴联动。

最小输入单位:0.001mm或0.0001inch

最大指令值:+/-9999.99mm

参考点返回

刀具长度及半径补偿

英/公制转换

刀具偏置量寄存

反向间隙及螺距误差补偿

直线及多象限圆弧插补

增量运行

测量回路波形检查

机床刚性检测

RS-232通讯接口

固定循环及自动子程序

多种语言转换等。

驱动单元:SIEMENS 611A驱动器

伺服电机:最大扭矩:11Nm(X、Y轴),16Nm(Z轴)

额定电流:8.3A

输入电压:270V

额定转速:3000RPM

1.3.1SINUMERIK 810D 数控系统结构

SINUMERIK 810D 数控系统连线,如图1.8所示。

图3.1 SINUME图1.8 SINUMERIK 810D 数控系统

1.3.2 操作面板简介

1.3.

2.1 超薄操作面板OP 031上的键功能,如图1.9所示。

A.显示器 1.加工区域键

B.数字字母键 2.返回键

C.输入修改及光标控制键 3.水平软键盘

D.加工控制面板 4.扩展功能键(主菜单)

5.区域转换键

6.垂直软键盘

1.3.

2.2 OP 031操作面板上的加工键定义

SIEMENS 标准加工控制面板,有如图1.10所示操作控制功能。

图1.9 OP 031操作面板及加工控制面板

1.急停按钮

在如下情况下按下此红色键: ● 人的生命受到危险。 ● 设备与工件受到危险。 注:急停按钮将导致所有的驱动元件停止动作。 2.操作方式和加工功能 当你按下了一个“操作方式”键,那么对应的操作方式将会替代之前选定的操作方式。激活的工作方式将以LED 显示。 手动:

机床的点动控制方法:

● 使用方向键控制轴连续移动;

● 使用方向键控制轴增量移动;

● 手轮控制移动.

MDA(手动输入/自动运行)

● 手动数据输入,自动运行

● 经过操作面板输入程序段,并通过机床执行这些程序段或程

序段系列。

自动

● 控制机床自动执行程序。 ⑨* 图1.10 铣削加工中心加工控制面板

3.步进方式移动

手轮进给调速键

手轮进给调速步进值:

1,10,100,1000,10000/刻度

加工功能 示教功能 断点返回 回参考点 4.程序控制 NC 停止 ● 按下该键时,正在执行的零件程序将会被挂起,对应的LED 指示灯亮。 ● 在此之后,按下“NC 启动”,程序将会继续执行。 NC 启动 ● 激活被选择的零件程序,程序名显示在显示器头部,对应的LED 指示灯亮。 单段执行 ● 准许操作者一段接一段地执行零件程序,当单段执行被选择时,加工控制面板上对应的LED 亮。 复位 按下该键时: ● 正执行的零件程序将会被废除。 ● 通道显示状态将会切换到“Reset ”。 5.快移方向键(铣床用坐标轴选择键) 轴选择键 ● 选择对应的X 、Y 、Z 、…、9轴 方向选择 ● 按“+”向坐标轴正方向移动。 ● 按“-”向坐标轴负方向移动。 快速点动 ● 按下该键和方向键 6.主轴控制 主轴速度倍率旋钮

● 通过该旋钮,可以改变程序设定的主轴速度。

● 控制范围为:50%~120%

● 每两档之间的增量为:5%

主轴停止

● 按下此按钮时,主轴将会减速直至为零,并且

● 控制面板上,对应的LED 显示主轴停

● 应用:换刀;调试过程中输入S ,T ,H ,M 功能等。

主轴启动

● 此按钮将使主轴开始加速直至规定的速度,并且控制面板上对

应的LED 显示主轴启动。

7.进给控制

进给/快进倍率

●控制范围:编程设定进给速度的0%~120%

●设置:0%,1%,2%,4%,6%,8%,10%,20%,30%,40%,50%,60%,70%,

75%,80%,85%,90%,95%,100%,105%,110%,115%,120%

进给停止

●当前程序的执行过程将被停止

●被控制的轴将会停止驱动

●进给停止一经接受,相对应的LED点亮,并且在显示器状态显示中将会显示“FST”

(Feed Stop)。

●应用:换刀;在“MDA”时,处理程序段检测到了错误。

进给启动

●零件程序从指针所在程序段继续往后执行;

●进给速度逐渐加速至程序定义的速度值;

●进给启动一经采纳,对应的LED将会被点亮。

8.钥匙开关

9.机床生产厂家定义键功能区域

启动冷却液

关闭冷却液

刀库逆时针旋转

●按下此按钮,从工作台向主轴方向观察,主轴逆时针转动。(只在手动方式下有效)

刀库顺时针旋转

●按下此按钮,从工作台向主轴方向观察,主轴顺时针转动。(只在手动方式下有效)主轴夹头完成刀具夹紧动作

●配合“刀具放松”键进行手动换刀。

主轴夹头松开对主轴刀具的夹紧

●注意在按下此按钮之前,要用手握住刀柄,以防刀具松开下落时损坏工作台和刀具。

软件限位设定的的取消

对机床的报警信息作出处理之后进行回答

●使用它可以清除一些报警信息。

●报警号以“7”开头的报警信息才用到,其它报警信息不能按此键应答;必须按照应答

提示停机处理。

1.3.

2.3OP31操作面板上操作键盘的键功能

通道切换

●存在几个通道的时候,利用它在通道之间切换。报警应答

●使用它可以清除一些报警信息。

帮助信息

●调用与当前操作状态相关连的文件和信息。

选择窗口

●在同时存在几个窗口时,选择所需要的窗口。移动光标

●向上下左右移动光标。

翻页键

●向上/下翻页

删除字符

●从右往左删除字符

空格

选择键/触发键

编辑/撤消编辑键

行结束

输入键

键名切换

1.3.3图形用户界面

1.3.3.1软键盘和屏幕布局

如图1.11所示。

广州数控980TD编程操作说明书 第一篇编程说明 第一章:编程基础 1.1GSK980TD简介 广州数控研制的新一代普及型车床CNC GSK980TD是GSK980TA的升级产品,采用了32位高性能CPU和超大规模可编程器件FPGA,运用实时多任务控制技术和硬件插补技术,实现μm级精度运动控制和PLC逻辑控制。 技术规格一览表

1.2 机床数控系统和数控机床 数控机床是由机床数控系统(Numerical Control Systems of machine tools)、机械、电气控制、液压、气动、润滑、冷却等子系统(部件)构成的机电一体化产品,机床数控系统是数控机床的控制核心。机控系统由控制装置(Computer Numerical Controler简称CNC)、伺服(或步进)电机驱动单元、伺服(或步进)电机等构成。 数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNC,CNC加工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动构完成机床的进给运程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CNC传送给机床电气控制

系统,由机床电气控制系统完成按钮、开关、指示灯、继电器、接触器等输入输出器件的控制。目前,机床电气控制通常采用可编程逻辑控制器(Programable Logic Controler 简称PLC),PLC具有体积小、应用方便、可靠性高等优点。由此可见,运动控制和逻辑控制是数控机床的主要控制任务。 GSK980TD车床CNC同时具备运动控制和逻辑控制功能,可完成数控车床的二轴运动控制,还具有内置式PLC功能。根据机床的输入、输出控制要求编写PLC程序(梯形图)并下载到GSK980TD,就能实现所需的机床电气控制要求,方便了机床电气设计,也降低了数控机床成本。 实现GSK980TD车床CNC控制功能的软件分为系统软件(以下简称NC)和PLC软件(以下简称PLC)二个模块,NC模块完成显示、通讯、编辑、译码、插补、加减速等控制,PLC模块完成梯形图解释、执行和输入输出处理。 1.3编程基本知识 1、坐标轴定义 数控车床示意图 GSK980TD使用X轴、Z轴组成的直角坐标系,X轴与主轴轴线垂直,Z轴与主轴轴线方向平行,接近工件的方向为负方向,离开工件的方向为正方向。

常见数控系统G代码大全 目录 FANUC车床G代码 FANUC铣床G代码 FANUC M指令代码 SIEMENS铣床G代码 SIEMENS802S/CM 固定循环 SIEMENS802DM/810/840DM 固定循环 SIEMENS车床G 代码 SIEMENS 801、802S/CT、802SeT 固定循环 SIEMENS 802D、810D/840D 固定循环 HNC车床G代码 HNC铣床G代码 HNC M指令 KND100铣床G代码 KND100车床G代码 KND100 M指令 GSK980车床G代码 GSK980T M指令 GSK928 TC/TE G代码 GSK928 TC/TE M指令 GSK990M G代码 GSK990M M指令 GSK928MA G代码 GSK928MA M指令 FANUC车床G代码 G代码解释 G00 定位(快速移动) G01 直线切削 G02 顺时针切圆弧(CW,顺时钟) G03 逆时针切圆弧(CCW,逆时钟) G04 暂停(Dwell) G09 停于精确的位置 G20 英制输入 G21 公制输入 G22 内部行程限位有效 G23 内部行程限位无效 G27 检查参考点返回 G28 参考点返回 G29 从参考点返回 G30 回到第二参考点 G32 切螺纹 G40 取消刀尖半径偏置

G41 刀尖半径偏置(左侧) G42 刀尖半径偏置(右侧) G50 修改工件坐标;设置主轴最大的RPM G52 设置局部坐标系 G53 选择机床坐标系 G70 精加工循环 G71 内外径粗切循环 G72 台阶粗切循环 G73 成形重复循环 G74 Z 向步进钻削 G75 X 向切槽 G76 切螺纹循环 G80 取消固定循环 G83 钻孔循环 G84 攻丝循环 G85 正面镗孔循环 G87 侧面钻孔循环 G88 侧面攻丝循环 G89 侧面镗孔循环 G90 (内外直径)切削循环 G92 切螺纹循环 G94 (台阶) 切削循环 G96 恒线速度控制 G97 恒线速度控制取消 G98 每分钟进给率 G99 每转进给率 支持宏程序编程 FANUC铣床G代码 G代码解释G00 顶位(快速移动)定位(快速移动) G01 直线切削 G02 顺时针切圆弧 G03 逆时针切圆弧 G04 暂停 G15/G16 极坐标指令 G17 XY 面赋值 G18 XZ 面赋值 G19 YZ 面赋值 G28 机床返回原点 G30 机床返回第2和第3原点 *G40 取消刀具直径偏移 G41 刀具直径左偏移 G42 刀具直径右偏移 *G43 刀具长度+ 方向偏移 *G44 刀具长度- 方向偏移

第四章计算机数控系统(CNC系统) 第一节概述 一、CNC系统的组成 CNC系统主要由硬件和软件两大部分组成。其核心是计算机数字控制装置。它通过系统控制软件配合系统硬件,合理地组织、管理数控系统的输入、数据处理、插补和输出信息,控制执行部件,使数控机床按照操作者的要求进行自动加工。CNC系统采用了计算机作为控制部件,通常由常驻在其内部的数控系统软件实现部分或全部数控功能,从而对机床运动进行实时控制。只要改变计算机数控系统的控制软件就能实现一种全新的控制方式。CNC系统有很多种类型,有车床、铣床、加工中心等的CNC系统。但是,各种数控机床的CNC系统一般包括以下几个部分:中央处理单元CPU、存储器(ROM/RAM)、输入输出设备(I/O)、操作面板、显示器和键盘、纸带穿孔机、可编程控制器等。图4-1所示为CNC系统的一般结构框图。 图4-1 CNC系统的结构框图 在图4-1中所示的整个计算机数控系统的结构框图,数控系统主要是指图中的CNC控制器。CNC控制器由计算机硬件、系统软件和相应的I/O接口构成的专用计算机与可编程控制器PLC组成。前者处理机床轨迹运动的数字控制,后者处理开关量的逻辑控制。 三、CNC系统的功能和一般工作过程 (一)CNC系统的功能 CNC系统由于现在普遍采用了微处理器,通过软件可以实现很多功能。数控系统有多种系列,性能各异。数控系统的功能通常包括基本功能和选择功能。基本功能是数控系统必备的功能,选择功能是供用户根据机床特点和用途进行选择的功能。CNC系统的功能主要反映在准备功能G指令代码和辅助功能M指令代码上。根据数控机床的类型、用途、档次的不同,CNC系统的功能有很大差别,下面介绍其主要功能。 1. 控制功能 CNC系统能控制的轴数和能同时控制(联动)的轴数是其主要性能之一。控制轴有移动轴和回转轴,有基本轴和附加轴。通过轴的联动可以完成轮廓轨迹的加工。一般数控车床只需二轴控制,二轴联动;一般数控铣床需要三2轴联动;一般加工中心为多轴控制,三轴联动。控制轴数越多,特别是同时控制的轴数越多,轴控制、三轴联动或21 要求CNC系统的功能就越强,同时CNC系统也就越复杂,编制程序也越困难。 2. 准备功能准备功能也称G指令代码,它用来指定机床运动方式的功能,包括基本移动、平面选择、坐标设定、刀具补偿、固定循环等指令。对于点位式的加工机床,如钻床、冲床等,需要点位移动控制系统。对于轮廓控制的加工机床,如车床、铣床、加工中心等,需要控制系统有两个或两个以上的进给坐标具有联动功能。 3. 插补功能 CNC系统是通过软件插补来实现刀具运动轨迹控制的。由于轮廓控制的实时性很强,软件插补的计算速度难以满足数控机床对进给速度和分辨率的要求,同时由于CNC不断扩展其他方面的功能也要求减少插补计算所占用的CPU 时间。因此,CNC的插补功能实际上被分为粗插补和精插补,插补软件每次插补一个小线段的数据为粗插补,伺服系统根据粗插补的结果,将小线段分成单个脉冲的输出称为精插补。有的数控机床采用硬件进行精插补。 4. 进给功能根据加工工艺要求,CNC系统的进给功能用F指令代码直接指定数控机床加工的进给速度。 (1)切削进给速度以每分钟进给的毫米数指定刀具的进给速度,如100mm/min。对于回转轴,表示每分钟进给的角度。 (2)同步进给速度以主轴每转进给的毫米数规定的进给速度,如0.02mm/r。只有主轴上装有位置编码器的数控机床才能指定同步进给速度,用于切削螺纹的编程。 (3)进给倍率操作面板上设置了进给倍率开关,倍率可以从0~200%之间变化,每档间隔10%。使用倍率开关不用

[ 录入者:gsklj | 时间:2007-11-23 16:27:33 | 作者: | 来源: | 浏览:576 次 ] 产品简介 GSK 218M 为广州数控自主研发的普及型数控系统(适配加工中心及普通铣床),采用32位高性能的CPU和超 大规模可编程器件FPGA,实时控制和硬件插补技术保证了系统μm级精度下的高效率,可在线编辑的PLC使逻辑 控制功能更加灵活强大。 产品特点 系统标准配置为四轴三联动,旋转轴可由参数设定; 本系统最高定位速度可达30米/分,最高插补速度达15米/分; 直线型、指数型和 S 型多种加减速方式可选择; 具有双向螺距误差补偿、反向间隙误差补偿、刀具长度补偿、刀具半径补偿功能; 提供多级密码保护功能,方便设备管理; 中、英文界面可参数选择; 程序区空间为56M,最大可存储400个程序,支持后台编辑功能; 具有标准RS232及USB接口功能,可实现CNC与PC机双向传输程序、参数及PLC 程序; 具有DNC控制功能,波特率可参数设定; 内置PLC,实现机床的各种逻辑功能控制;梯形图可在线编辑、上传、下载; I/O

口可扩展(选配功能);标准梯图可适配斗笠式刀库和机械手刀库; 手动干预返回功能使自动和手动方式灵活切换; 手轮中断和单步中断功能可完成自动运行过程中的坐标系平移; 程序再启动功能使公休或断刀后的断点处启动成为可能; 背景编辑功能允许在自动运行时编辑程序; 刚性攻丝和主轴跟随方式攻丝可由参数设定; 三级自动换当功能,可由设定主轴转速随时切换变频输出电压; 具有旋转、缩放、极坐标和多种固定循环功能; 帮助菜单使操作者可脱离说明书随时在线查阅多种帮助选项。 广州数控GSK218M加工中心系统 [ 录入者:gsklj | 时间:2007-11-23 16:27:33 | 作者: | 来源: | 浏览:577 次 ] G代码及功能表

“创业杯”数控车床技能大赛试题3 用数控车床完成 图示零件的加工, 此零件为配合件, 配合锥面用涂色

法检查,要求锥体接触面积不小于50%,零件材料为45钢。 评分标准

各工序刀具的切削参数

参考程序 O0001 (大件左端程序) N10 G21 G40 G97 G99 M03 S500 T0101; N20 G00 X60.0 Z10.0 M08;

N40 G71 P50 Q180 U0.3 W0.2 F0.2; N50 G00 G42 X26.0 ; N60 G01 Z0.0; N70 G01 X27.99 Z-1.0; N80 G01 W-8.0; N90 X31.0; N100 X35.0 W-20.0; N110 X40.0; N120 X41.99 W-1.0; N130 W-20.0; N140 X46.0; N150 X47.985 W-1.0; N160 Z-58.0; N170 X52.0; N180 Z-155.0; N190 G00 X70.0 Z50.0; N200 G21 G40 G97 G99 M03 S1000 T0202; N210 G00 X60.0 Z10.0; N220 G70 P50 Q180 F0.1; N230 G00 X70.0 Z50.0; N240 G21 G40 G97 G99 M03 S300 T0303; N250 G00 X60.0 Z-155.0; N260 G01 X4.0 F0.15; N270 G01 X60.0; N280 G00 Z50.0 M05; N290 M09; N300 M30; O0002 (大件右端程序) N10 G21 G40 G97 G99 M03 S500 T0101; N20 G00 X60.0 Z10.0 M08; N30 G71 U2.0 R1.0; N40 G71 P50 Q150 U0.3 W0.2 F0.2; N50 G42 G00 X20.0; N60 G01 Z0.0;

广州数控gsk980td车床数控系统详细对刀方法 为了能使你对数控车床的操作编程能快速上手,我特别编写该章节,希望能给你带来一定的帮助: 一:你应学会如何把主轴、水泵、刀架运转起来: 1)主轴的启动、停止,从目前经济型数控车床的配置来说主轴的启动基本上可分三种形式: a)主轴为机械换档,主轴电机为单速电机:这种配置时数控系统只能实现主轴的开启和停止首先把数控系统的方式切换到<手动方式>直接按主轴正转键,主 轴就可运转起来.按主轴<停止>键主轴便停止. b)主轴为机械换档,主轴电机为双速电机:这种配置时数控系统可以实现主轴的开启、停止和高低速的自动切换,首先把数控系统的方式切换到<录入方式>, 再按<程序>键并按<翻页>键翻页到<程序段>界面, 按M3(主轴正转指令)、输入;S1(主轴低速指令)再按输入(IN)键最后按<

运行>键,主轴便运转起来.同理,如果要转换为高速,则输入S2(主轴高速指令)、输入,按<运行>键,则主轴运转在高速档上.如果要停止主轴则输 入M5(主轴停止指令)按<运行>键,主轴并停止运转.当然也可以把方式切换到<手动方式>按主轴<停止>键主轴同样可以停止运转.(值得一提的是:当第一次在<录入方式>下运行主轴后,只要在未切断主电源之前要再次运行主轴,只需按照a)项的方法在<手动方式>下按主轴<正转>键,主轴便可运转起来,如果要在S1、S2之间切换还是在<录入方式>下进行。) c)主轴为变频电机调速:这种配置时数控系统可以实现主轴的开启、停止和在主轴转速范围内转速自由切换,首先把数控系统的方式切换到<录入方式>,再 按<程序>键并按<翻页>、键翻页到<程序段>界面, 按M3(主轴正转指令)、输入;再S500(主轴每分钟500转的指令)再按输入 (IN)键最后按<运行>键,主轴便运转起来. (例如:你的机床主轴范围为125-3000转,你可输入S的转速值在125-3000之间的任意整数值:如S300,S450,S315,S2790,S3000...等等,则主轴运转在你

第四章广州数控GSK980T面板操作 CRT及键盘 操作面板

4.1 机床准备 4.1.1 选择机床类型 打开菜单“机床/选择机床…”(如图4-1-1-1所示),或者点击工具条上的小图标,在“选择 机床”对话框中,控制系统类型默认为“GSK980T”,默认机床类型为车床,厂家及型号在下拉框中选择,选择完成之后,按确定按钮。 图4-1-1-1 广州数控系统 4.1.2 激活机床 点击工具条上的小图标,或者点击菜单“视图/控制面板切换”,此时将显示整个机床操作面 板,然后检查【急停按钮】按钮是否松开至状态,若未松开,点击【急停按钮】按钮,将其松开。此时机床完成加工前的准备。 4.2 设置工件坐标系原点(对刀) 数控程序一般按工件坐标系编程,对刀过程就是建立工件坐标系与机床坐标系之间对应关系的过程。常见的是将工件右端面中心点(车床)设为工件坐标系原点。 本使用手册采用卡盘底面中心为机床坐标系原点将工件右端面中心点(车床)设为工件坐标原点的方法介绍。 将工件上其它点设为工件坐标系原点的对刀方法同本节方法类似。 下面具体说明车床对刀的方法。 点击菜单“视图/俯视图”或点击主菜单工具条上的按钮,使机床呈如图4-2-1-1所示的俯视

图。点击菜单“视图/局部放大”或点击主菜单工具条上的按钮,此时鼠标呈放大镜状,在机床视 图处点击拖动鼠标,将需要局部放大的部分置于框中,如图4-2-1-2所示。松开鼠标,此时机床视图如图4-2-1-3所示 图4-2-1-1 图4-2-1-2 图4-2-1-3 图4-2-1-4 单击按钮,进入刀具补偿窗口,使用翻页按钮,或光标按钮,将光标移 到序号101处。 点击操作面板中【手动方式】按钮,使屏幕显示“手动方式”状态下,将机床向X轴负方向移动,点击,使机床向Z轴负方向移动。适当点击上述两个按钮,将机床移动到如图4-2-1-4所示大致位置。 机床移动到如图4-2-1-4所示的大致位置后,点击操作面板上的或按钮,使主轴转动。点击,用所选刀具试切工件外圆,如图4-2-1-5所示。读出CRT界面上显示的机床的X坐标,记为X1。 点击按钮,使主轴停止转动,点击菜单“零件/测量”如图4-2-1-6所示,点击试切外圆时所 切线段,选中的线段由红色变为黄色,此时在下方将有一行数据变成蓝色。该行数据表示所切外圆的 尺寸值。记下对应的X的值,记为xp;在刀具补偿窗口中输入Xxp, 点击按钮,系统将机床位置 的坐标减去xp后得到值填入到101和001的X中。

(数控加工)西门子数控系统常用维修方法

西门子840D数控系统常用维修方法 西门子840D数控系统常用维修方法 字体大小:大-中-小kaigongzuo发表于09-02-2411:00阅读(26)评论(0) 西门子840D数控系统常用维修方法 SINUMERIK840D是德国西门子X公司上世纪九十年代推出的壹种高档数控系统,SIN840 D系统的特点是计算机化,驱动的模块化,控制和驱动接口的数字化。NCU573.3采用Pen tiumⅢCPU,最多可控制31个伺服轴或主轴,10个通道或操作方式组,在每个通道中可控制12个轴(含主轴),主轴数最多为12个。它和以往的数控的不同点是更易操作,更易掌握,MMC102、MMC103和PCU50、PCU70带有硬盘,可储存大量的数据。另外,它的硬件结构更加简单、紧凑、模块化;软件内容更加丰富,功能更加强大。 现将日常维修SIN840D数控系统常用维修方法汇总如下: 1使用ghost软件修复MMC102板的硬盘逻辑坏道 壹台装有SIN840D数控系统的加工中心,其系统配置为NCU572.0软件版本为V03.06.05、MMC102软件版本为V03.06.10。开机启动时显示: ApplicationError ABNORMALPROGRAMTERMINATION CLOSE 按回车键确认后显示: Regie WARNING:Application‘mbdde’didn’tpost Initcomplete! Press

按回车键确认后,能进入加工区界面,但在通道状态栏中显示6个“?”,报警和信息行无任何显示,进入诊断界面后无任何显示、死机。 经过分析上述故障现象,MMC102板的硬盘上有逻辑坏道,造成报警文本文件丢失。壹般可更换备份硬盘排除此故障,现介绍壹种若没有备份硬盘,使用ghost系统备份软件修复此硬盘逻辑坏道的方法(ghost软件具有修复硬盘逻辑坏道的功能)。 1.1机床关机断电,将笔记本电脑硬盘从机床MMC102板上拆下。 1.2关闭壹台安装有Windows98第二版操作系统的台式计算机。切断电源,打开机箱,将机床上硬盘通过插接式转换电路板连接到第二主硬盘位置。 1.3使用Ghost7.5软件进行硬盘分区数据备份 计算机开机以后,运行Ghost7.5软件,进入Ghost7.5软件后,在Local中选择“Partitio n”磁盘分区选项中的“ToImage”进行机床硬盘的C盘分区复制备份,按照屏幕提示依次选择源盘即机床硬盘,要备份的硬盘分区,再选择备份文件存放的路径和文件名(起名创建),保存后台式计算机的硬盘中。回车确定后,出现提示框点击“Fast”少量压缩,确认选择“Y es”,即开始执行复制。在复制时又出现提示“有坏语句是否继续”,必须选择“Yes”,又出现提示“忽视后面的坏语句”,必须选择“No”,然后计算机自动完成硬盘分区数据复制,在计算机硬盘中生成壹个扩展名为gho的镜像文件。 1.4使用Ghost7.5软件进行硬盘分区数据恢复。 计算机中运行Ghost7.5软件后,在Local中选择“Partition”磁盘分区选项中的“FormI mage”进行机床硬盘的C盘分区恢复仍原,按照屏幕提示依次选择扩展名为gho的镜像恢复仍原文件,要恢复仍原文件的机床硬盘及C盘分区,选择“Yes”执行完成机床硬盘的C 盘分区恢复仍原工作。 1.5退出Ghost7.5软件,关闭计算机,将机床硬盘从台式计算机上拆下。

GSK928TC数控系统用户手册 操作篇 第一章概述 GSK 928TC车床数控系统应用高速CPU、超大规模可编程门阵列集成电路芯片构成控制核心。320×240点阵图形式液晶显示界面。采用国际标准数控语言- ISO代码编写零件程序,真正μ级精度控制,全屏幕编辑,中文操作界面,加工零件图形实时跟踪显示,操作简单直观。可配套步进电机或交流伺服驱动器,通过编程可以完成外圆、端面、切槽、锥度,圆弧、螺纹等加工,具有较高的性能价格比。 第二章技术指标 2.1 可控制轴数2轴 (X、Z轴) 2.2可联动轴数2轴 (X、Z轴) 2.3 最小设定单位0.001 mm 2.4 最小移动单位 X轴: 0.0005 mm Z轴:0.001 mm 2.5 最大编程尺寸±8000.000 mm 2.6 最大移动速度 15000 mm/min 2.7 切削速度 5-6000 mm/min 2.8加工程序容量 24KB 2.9可存储程序数100个 2.10 图形液晶显示器 320×240点阵 2.11通讯接口标准RS-232

3.10状态指示灯 指示数控系统当前所处的工作状态。带有LED指示灯的功能键共15个,当LED指示灯亮时表示相应键所执行的功能有效,LED指示灯灭时,表示相应键所执行的功能无效。

删除 Del 删除 Del 退出 Esc 退出 Esc 退出 Esc 第四章系统操作 键及 3、根据机床电气设计及电机方向设置P11的DIRZ及DIRX位。 4、根据机床负载状况反复调节P0 5、P06,P17~P22等参数使机床运动高效平稳。 外的任一键,系统进入上一次关电前所处的工作方式,如按住键开机或同时按下 键则强制系统进入手动工作方式。 广州数控

FANUC数控系统常用M代码:M03:主轴正传 M04:主轴反转 M05:主轴停止 M07:雾状切削液开 M08:液状切削液开 M09:切削液关 M00:程序暂停 M01:计划停止 M02:机床复位 M30:程序结束,指针返回到开头M98:调用子程序 M99:返回主程序 FANUC数控系统G代码: 代码名称-功能简述 G00------快速定位 G01------直线插补 G02------顺时针方向圆弧插补G03------逆时针方向圆弧插补G04------定时暂停 G05------通过中间点圆弧插补G07------Z 样条曲线插补 G08------进给加速 G09------进给减速 G20------子程序调用 G22------半径尺寸编程方式 G220-----系统操作界面上使用G23------直径尺寸编程方式 G230-----系统操作界面上使用G24------子程序结束 G25------跳转加工 G26------循环加工 G30------倍率注销 G31------倍率定义 G32------等螺距螺纹切削,英制G33------等螺距螺纹切削,公制G53,G500-设定工件坐标系注销G54------设定工件坐标系一 G55------设定工件坐标系二 G56------设定工件坐标系三 G57------设定工件坐标系四 G58------设定工件坐标系五 G59------设定工件坐标系六 G60------准确路径方式

G64------连续路径方式 G70------英制尺寸寸 G71------公制尺寸毫米 G74------回参考点(机床零点) G75------返回编程坐标零点 G76------返回编程坐标起始点 G81------外圆固定循环 G331-----螺纹固定循环 G90------绝对尺寸 G91------相对尺寸 G92------预制坐标 G94------进给率,每分钟进给 G95------进给率,每转进给 功能详细: G00—快速定位 格式:G00 X(U)__Z(W)__ 说明:(1)该指令使刀具按照点位控制方式快速移动到指定位置。移动过程中不得对工件 进行加工。 (2)所有编程轴同时以参数所定义的速度移动,当某轴走完编程值便停止,而其他 轴继续运动, (3)不运动的坐标无须编程。 (4)G00可以写成G0 例:G00 X75 Z200 G0 U-25 W-100 先是X和Z同时走25快速到A点,接着Z向再走75快速到B点。 G01—直线插补 格式:G01 X(U)__Z(W)__F__(mm/min) 说明:(1)该指令使刀具按照直线插补方式移动到指定位置。移动速度是由F 指令 进给速度。所有的坐标都可以联动运行。 (2)G01也可以写成G1 例:G01 X40 Z20 F150 两轴联动从A点到B点 G02—逆圆插补 格式1:G02 X(u)____Z(w)____I____K____F_____ 说明:(1)X、Z在G90时,圆弧终点坐标是相对编程零点的绝对坐标值。在G91时, 圆弧终点是相对圆弧起点的增量值。无论G90,G91时,I和K均是圆弧终点的坐标值。 I是X方向值、K是Z方向值。圆心坐标在圆弧插补时不得省略,除非用其他格式编程。 (2)G02指令编程时,可以直接编过象限圆,整圆等。

广州数控GSK980TD数控系统(对刀篇)--编写:梁思文 广州数控gsk980td车床数控系统详细对刀方法 编写:梁思文来源:https://www.doczj.com/doc/8f4289684.html, 为了能使你对数控车床的操作编程能快速上手,我特别编写该章节,希望能给你带来一定的帮助: 一:你应学会如何把主轴、水泵、刀架运转起来: 1)主轴的启动、停止,从目前经济型数控车床的配置来说主轴的启动基本上可分三种形式: a)主轴为机械换档,主轴电机为单速电机:这种配置时数控系统只能实现主轴的开启和停止首先把数控系统的方式切换到<手动方式>直接按主轴正转键,主 轴就可运转起来.按主轴<停止>键主轴便停止. b)主轴为机械换档,主轴电机为双速电机:这种配置时数控系统可以实现主轴的开启、停止和高低速的自动切换,首先把数控系统的方式切换到<录入方式>, 再按<程序>键并按<翻页>键翻页到<程序段>界面, 按M3(主轴正转指令)、输入;S1(主轴低速指令)再按输入(IN)键最后按<运行>键,主轴便运转起来.同理,如果要转换为高速,则输入S2(主轴高速指令)、输入,按<运行>键,则主轴运转在高速档上.如果要停止主轴则输

入M5(主轴停止指令)按<运行>键,主轴并停止运转.当然也可以把方式切 换到<手动方式>按主轴<停止>键主轴同样可以停止运转.(值得一提的是:当第一次在<录入方式>下运行主轴后,只要在未切断主电源之前要再次运行主轴,只需按照a)项的方法在<手动方式>下按主轴<正转>键,主轴便可运转起来,如果要在S1、S2之间切换还是在<录入方式>下进行。) c)主轴为变频电机调速:这种配置时数控系统可以实现主轴的开启、停止和在主轴转速范围内转速自由切换,首先把数控系统的方式切换到<录入方式>,再 按<程序>键并按<翻页>、键翻页到<程序段>界面, 按M3(主轴正转指令)、输入;再S500(主轴每分钟500转的指令)再按输入 (IN)键最后按<运行>键,主轴便运转起来. (例如:你的机床主轴范围为125-3000转,你可输入S的转速值在125-3000之间的任意整数值:如S300,S450,S315,S2790,S3000...等等,则主轴运转在你所输入的这些转速上) 如果要停止主轴则输入M5(主轴停止指令)按<运行>键,主轴便停止运转.当 然也可以把方式切换到<手动方式>按主轴<停止>键主轴同样可以停止运转.(值得一提的是:当第一次在<录入方式>下运行主轴后,只要在未切断主电源之前要再次运行主轴,只需按照a)项的方法在<手动方式>下按主轴<正转>键,主轴便可运转起来,但若要切换主轴转速还是要在<录入方式>进行。 2)水泵的开启和停止:水泵的开启和停止很简单只需在<手动方式>下按水泵的开启停止键即可。你每按一次水泵的开启停止键则水泵便于在…开启-停止?

常见的数控系统 常用的数控系统有发那科、西门子、三菱、广数、华中等数控系统。 发那科(FANUC)系统 FANUC系统是日本富士通公司的产品,通常其中文译名为发那科。FANUC系统进入中国市场有非常悠久的历史,有多种型号的产品在使用,使用较为广泛的产品有FANUC0、FANUC16、FANUC18、FANUC21等。在这些型号中,使用最为广泛的是FANUC0系列。 系统在设计中大量采用模块化结构。这种结构易于拆装、各个控制板高度集成,使可靠性有很大提高,而且便于维修、更换。FANUC系统设计了比较健全的自我保护电路。 PMC信号和PMC功能指令极为丰富,便于工具机厂商编制PMC控制程序,而且增加了编程的灵活性。系统提供串行RS232C接口,以太网接口,能够完成PC和机床之间的数据传输。 FANUC系统性能稳定,操作界面友好,系统各系列总体结构非常的类似,具有基本统一的操作界面。FANUC系统可以在较为宽泛的环境中使用,对于电压、温度等外界条件的要求不是特别高,因此适应性很强。 鉴于前述的特点,FANUC系统拥有广泛的客户。使用该系统的操作员队伍十分庞大,因此有必要了解该系统的一些软、硬件上的特点。 我们可以通过常见的FANUC0系列了解整个FANUC系统的特点。 ⑴刚性攻丝 主轴控制回路为位置闭环控制,主轴电机的旋转与攻丝轴(Z轴)进给完全同步,从而实现高速高精度攻丝。 ⑵复合加工循环 复合加工循环可用简单指令生成一系列的切削路径。比如定义了工件的最终轮廓,可以自动生成多次粗车的刀具路径,简化了车床编程。 ⑶圆柱插补 适用于切削圆柱上的槽,能够按照圆柱表面的展开图进行编程。 ⑷直接尺寸编程 可直接指定诸如直线的倾角、倒角值、转角半径值等尺寸,这些尺寸在零件图上指定,这样能简化部件加工程序的编程。 ⑸记忆型螺距误差补偿 可对丝杠螺距误差等机械系统中的误差进行补偿,补偿数据以参数的形式存储在CNC的存储器中。 ⑹CNC内装PMC编程功能 PMC对机床和外部设备进行程序控制 ⑺随机存储模块 MTB(机床厂)可在CNC上直接改变PMC程序和宏执行器程序。由于使用的是闪存芯片,故无需专用的RAM写入器或PMC的调试RAM。 西门子数控系统 西门子(SINUMERIK)数控系统是德国西门子公司的产品。西门子凭借在数控系统及驱动产品方面的专业思考与深厚积累,不断制造出机床产品的典范之作,为自动化应用提供了日趋完美的技术支持。SINUMERIK不仅意味着一系列数控产品,其力度在于生产一种适于各种控制领域不同控制需求的数控系统,其构成只需很少的部件。它具有高度的模块化、

常用数控编程代码以及解释 1、编程主代码功能 G代码功能通过编程并运行这些程序而使数控机床能够实 G00 定位(快速移动) G01 直线插补(进给速度) G02 顺时针圆弧插补各进给轴的运动,如直线圆弧插补、进给控制 G03 逆时针圆弧插补 G04 暂停,精确停止 G09 精确停止现的功能我们称之为可编程功能。一般可编程 G17 选择X Y平面 G18 选择Z X平面 G19 选择Y Z平面各进给轴的运动,如直线圆弧插补、进给控制G27 返回并检查参考点 G28 返回参考点 G29 从参考点返回现的功能我们称之为可编程功能。一般可编程G30 返回第二参考点 G40 取消刀具半径补偿 G41 左侧刀具半径补偿功能分为两类:一类用来实现刀具轨迹控制即 G42 右侧刀具半径补偿 G43 刀具长度补偿+ G44 刀具长度补偿-现的功能我们称之为可编程功能。一般可编程 G49 取消刀具长度补偿 G52 设置局部坐标系 G53 选择机床坐标系通过编程并运行这些程序而使数控机床能够实 G54 选用1号工件坐标系 G55 选用2号工件坐标系 G56 选用3号工件坐标系各进给轴的运动,如直线圆弧插补、进给控制G57 选用4号工件坐标系 G58 选用5号工件坐标系 G59 选用6号工件坐标系现的功能我们称之为可编程功能。一般可编程G60 单一方向定位 G61 精确停止方式 G64 切削方式通过编程并运行这些程序而使数控机床能够实 G65 宏程序调用 G66 模态宏程序调用 G67 模态宏程序调用取消各进给轴的运动,如直线圆弧插补、进给控制G73 深孔钻削固定循环 G74 反螺纹攻丝固定循环 G76 精镗固定循环现的功能我们称之为可编程功能。一般可编程G80 取消固定循环 G81 钻削固定循环

数控车床编程实例二:直线插补指令G01数控编程 直线插补指令G01数控编程零件图样 %3305 N1 G92 X100 Z10(设立加工工件坐标系,定义对刀点的位置) N2 G00 X16 Z2 M03 (移到倒角延长线,Z轴2mm处) N3 G01 U10 W-5 F300 (倒3×45°角) N4 Z-48 (加工Φ26外圆) N5 U34 W-10(切第一段锥) N6 U20 Z-73 (切第二段锥) N7 X90 (退刀) N8 G00 X100 Z10 (回对刀点) N9 M05 (主轴停) 3×45° 58 48 73 10 N10 M30(主程序结束并复位) 数控车床编程实例三:圆弧插补G02/G03指令数控编程

圆弧插补指令编程零件图样 %3308 N1 G92 X40 Z5(设立工件坐标系,定义对刀点的位置) N2 M03 S400 (主轴以400r/min旋转) N3 G00 X0(到达工件中心) N4 G01 Z0 F60(工进接触工件毛坯) N5 G03 U24 W-24 R15 (加工R15圆弧段) N6 G02 X26 Z-31 R5 (加工R5圆弧段) N7 G01 Z-40 (加工Φ26外圆) N8 X40 Z5 (回对刀点) N9 M30(主轴停、主程序结束并复位) 数控车床编程实例四:倒角指令数控编程 倒角指令数控编程零件图样 %3310 N10 G92 X70 Z10(设立坐标系,定义对刀点的位置) N20 G00 U-70 W-10(从编程规划起点,移到工件前端面中心处)N30 G01 U26 C3 F100(倒3×45°直角) N40 W-22 R3(倒R3圆角) N50 U39 W-14 C3(倒边长为3等腰直角) N60 W-34(加工Φ65外圆) N70 G00 U5 W80(回到编程规划起点) N80 M30(主轴停、主程序结束并复位) 数控车床数控编程实例五:倒角指令数控编程二 倒角指令数控编程二图样

广州数控指令代码大全 2011-01-31 02:13 GSK980TA/D编程教材 《一》编程的基本概念 《二》常用G代码介绍 《三》单一固定循环 《四》复合型固定循环 《五》用户宏程序 《六》螺纹加工 《七》T代码及刀补 《八》F代码及G98、G99 《九》S代码及G96、G97 (注意:本教材仅供学习参考,实际操作编程时应以广数GSK980T车床数控系统使用手册为准)2007年9月 《一》编程的基本概念: 一个完整的车床加工程序一般用于在一次装夹中按工艺要求完成对

工件的加工,数控程序包括程序号、程序段。 (一)程序号:相当于程序名称,系统通过程序号可从存储器中多个程序中识别所要处理的程序,程序号由字母O及4位数字组成。(二)程序段:相当于一句程序语句,由若干个字段组成,最后是一个分号(;)录入时在键入EOB键后自动加上。整个程序由若干个程序段构成,一个程序段用来完成刀具的一个或一组动作,或实现机床的一些功能。 (三)字段(或称为字):由称为“地址”的单个英语字母加若干位数字组成。根据其功能可分成以下几种类型的字段: ▲程序段号:由字母N及数字组成,位于程序段最前面,主要作用是使程序便于阅读,可以省略,但某些特殊程序段(如表示跳转指令的目标程序段)必须标明程序段号。 为了便于修改程序时插入新程序段,各句程序段号一般可间隔一些数字(如N0010、N0020、N0030)。 ▲准备功能:即G代码,由字母G及二位数字组成,大多数G代码用以指示刀具的运动。(如G00、G01、G02) ▲表示尺寸(坐标值)的字段:一般用在G代码字段的后面,为表示运动的G代码提供坐标数据,由一个字母与坐标值(整数或小数)组

广州数控980TD 编程操作说明书 第一篇 编程说明 第一章:编程基础 1.1 GSK980TD 简介 广州数控研制的新一代普及型车床CNC GSK980TD 是 GSK980TA 的升级产品,采用了32位高性能CPU 和超大规模可 编程器件FPGA ,运用实时多任务控制技术和硬件插补技术, 实现μm 级精度运动控制和PLC 逻辑控制。 技术规格一览表 运动控制 控制轴:2轴(X 、Z );同时控制轴(插补轴):2轴 (X 、Z ) 插补功能:X 、Z 二轴直线、圆弧插补 位置指令范围:-9999.999~9999.999mm ;最小指令

1.2 机床数控系统和数控机床 数控机床是由机床数控系统(Numerical Control Systems of machine tools)、机械、电气控制、液压、气动、润滑、冷却等子系统(部件)构成的机电一体化产品,机床数控系统是数控机床的控制核心。机控系统由控制装置(Computer Numerical Controler简称CNC)、伺服(或步进)电机驱动单元、伺服(或步进)电机等构成。 数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNC,CNC加工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动构完成机床的进给运程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CNC传送给机床电气控制

系统,由机床电气控制系统完成按钮、开关、指示灯、继电器、接触器等输入输出器件的控制。目前,机床电气控制通常采用可编程逻辑控制器(Programable Logic Controler 简称PLC),PLC具有体积小、应用方便、可靠性高等优点。由此可见,运动控制和逻辑控制是数控机床的主要控制任务。 GSK980TD车床CNC同时具备运动控制和逻辑控制功能,可完成数控车床的二轴运动控制,还具有内置式PLC功能。根据机床的输入、输出控制要求编写PLC程序(梯形图)并下载到GSK980TD,就能实现所需的机床电气控制要求,方便了机床电气设计,也降低了数控机床成本。 实现GSK980TD车床CNC控制功能的软件分为系统软件(以下简称NC)和PLC软件(以下简称PLC)二个模块,NC模块完成显示、通讯、编辑、译码、插补、加减速等控制,PLC模块完成梯形图解释、执行和输入输出处理。 1.3编程基本知识 1、坐标轴定义 数控车床示意图 GSK980TD使用X轴、Z轴组成的直角坐标系,X轴与主轴轴线垂直,Z轴与主轴轴线方向平行,接近工件的方向为负方向,离开工件的方向为正方向。

常用数控系统G代码总汇 FANUC车床G代码 FANUC铣床G代码 FANUC M指令代码 SIEMENS铣床G代码 SIEMENS802S/CM 固定循环 固定循环 SIEMENS车床G 代码 SIEMENS 801、802S/CT、802SeT固定 循环 SIEMENS 802D、810D/840D固定循环 HNC车床G代码 HNC铣床G代码HNC M指令 KND100铣床G代码KND100车床G代码KND100 M指令 GSK980车床G代码GSK980T M指令 GSK928 TC/TEG代码GSK928 TC/TEM指令GSK990MG代码GSK990MM指令GSK928MAG代码 GSK928MAM指令 三菱E60铣床G代码

DASEN 3I铣床G代码 DASEN 3I车床G代码 xx车床G代码 xxM指令 xx铣床G代码 xxM指令 xx32T G代码 仁和32T M指令SKY 2003N M G代码SKY 2003N M M指令FANUC车床G代码解释 G00定位(快速移动)G01直线切削 G02顺时针切圆弧(CW,顺时钟) G03逆时针切圆弧(CCW,逆时钟) G04暂停(Dwell)G09停于精确的位置G20英制输入 G21公制输入 G22内部行程限位有效G23内部行程限位无效G27检查参考点返回 G28参考点返回 G29从参考点返回 G30回到第二参考点 G32切螺纹 G40取消刀尖半径偏置 G41刀尖半径偏置(左侧)

G42刀尖半径偏置(右侧) G50修改工件坐标;设置主轴最大的 RPM G52设置局部坐标系 G53选择机床坐标系 G70精加工循环 G71内外径粗切循环 G72台阶粗切循环 G73成形重复循环 G74 Z 向步进钻削 G75 X xx G76切螺纹循环 G80取消固定循环 G83钻孔循环 G84攻丝循环G85正面镗孔循环G87侧面钻孔循环G88侧面攻丝循环G89侧面镗孔循环G90 (内外直径)切削循环G92切螺纹循环 G94 (台阶)切削循环G96恒线速度控制G97恒线速度控制取消G98每分钟进给率G99每转进给率 支持宏程序编程 FANUC铣床G代码解释 G00顶位(快速移动)定位(快速移动)

数控系统中常用的英语单词 目前数控系统大多使用英语,为方便使用数控设备时查找,在下面列出了数控系统中比较常用的英文词汇。其中的汉语解释只侧重于它们在数控系统中的含义,而对其它含义则予以忽略。 单词词义 board n.板卡 fine adj.精密的 word n.字 ABS(absolute) adj.绝对的 absolute adj.绝对的 AC n.交流 accelerate v.加速 acceleration n.加速度 active adj.有效的 adapter n.适配器,插头 address n.地址 adjust v.调整 adjustment n.调整 advance v.前进 advanced adj.高级的,增强的 alarm n.报警 ALM(alarm) n.报警 alter v.修改 amplifier n.放大器 angle n.角度 APC n.绝对式脉冲编码器 appendix n.附录,附属品 arc n.圆弧 argument n.字段,自变量

arithmetic n.算术 arrow n.箭头 AUTO n.自动automatic adj.自动的automation n.自动 auxiliary function 辅助功能 axes n.轴(复数)axis n.轴background n.背景,后台backlash n.间隙backspace v.退格 backup v.备份 bar n.栏,条battery n.电池baudrate n.波特率bearing n.轴承 binary adj..二进制的bit n.位 blank n.空格 block n.撞块,程序段blown v.熔断 bore v.镗 boring n.镗 box n.箱体,框bracket n.括号 buffer n.v.缓冲 bus n.总线 button n.按钮