表面工程作业

第一章作业

1,何谓表面工程,简述它在国民经济中重要性。

从广义上讲,表面技术是直接与各种表面现象或过程有关的,能为人类造福或被人们利用的技术表面技术主要包括:表面覆盖(在材料的表面施加各种覆盖层)、表面改性、表面加工以及表面湿润、表面催化、膜技术等。

表面工程技术既可对材料表面改性,制备多功能(防腐、耐磨、耐热、耐高温、耐疲劳、耐辐射、抗氧化以及光、热、磁、电等特殊功能)的涂、镀、渗、覆层,成倍延长机件的寿命;又可对产品进行装饰;还可对废旧机件进行修复。采用表面工程措施的费用,一般虽然占产品价格的5%~10%,却可以大幅度地提高产品的性能及附加值,从而获得更高的利润,采用表面工程措施的平均效益高达5~20倍以上。

2,表面工程技术的发展趋势及其原因是什么

一、研究复合表面技术二、完善表面工程技术设计体系三、开发多种功能涂层四、研究开发新型涂层材料五、深化表面工程基础理论和测试方法的研究六、扩展表面工程的应用领域七、积极为国家重大工程建设服务八、向自动化、智能化的方向迈进九、降低对环保的负面效应

第二章作业

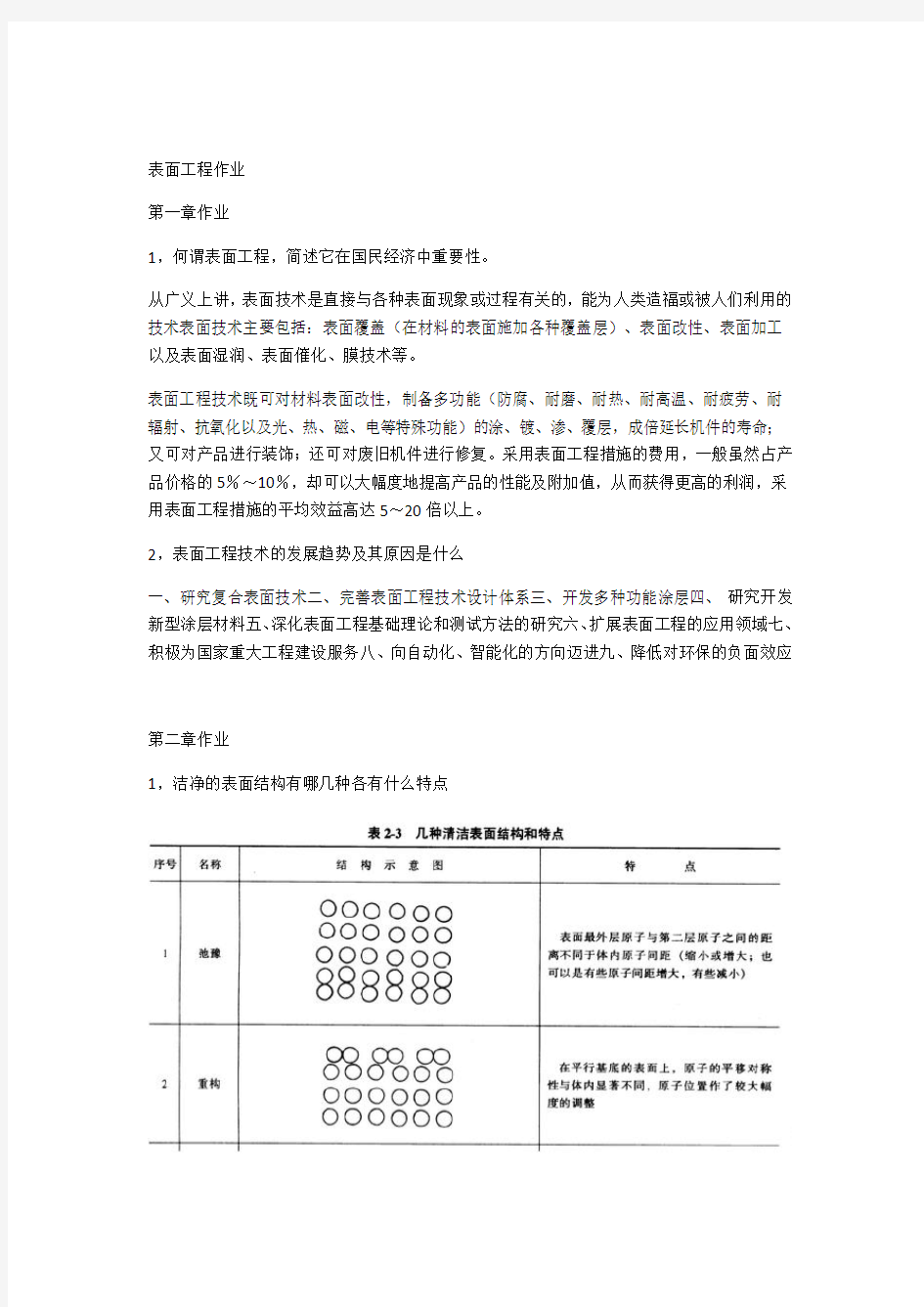

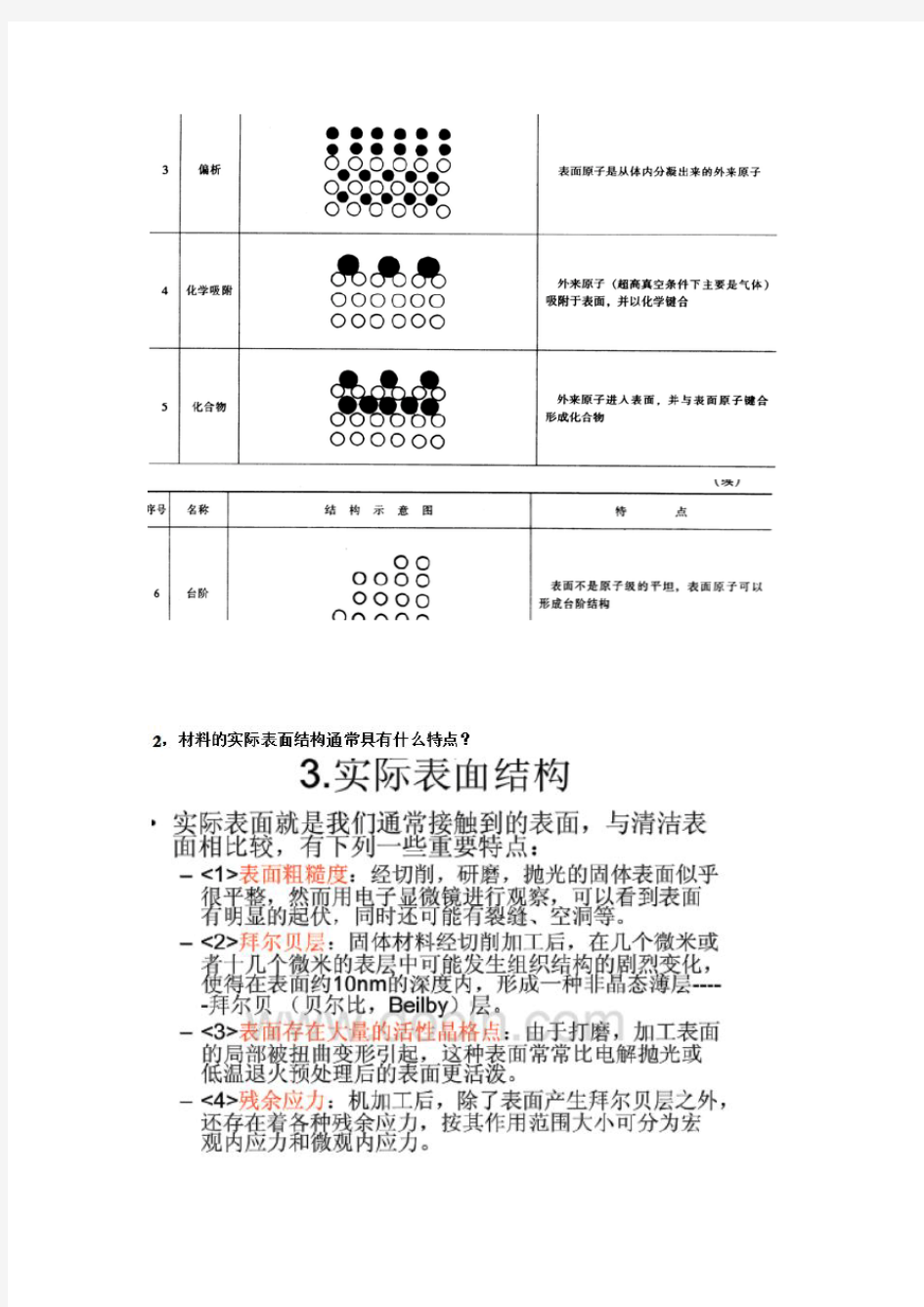

1,洁净的表面结构有哪几种各有什么特点

3,贝尔比层是怎样形成的具有什么特点

固体材料经过切削加工后,在几个微米或者十几个微米的表层中可能发生组织结构的剧烈变化,既造成一定程度的晶格畸变。这种晶格的畸变随深度变化,而在最外的,约5nm-10nm 厚度可能会形成一种非晶态层。这层非晶态称为贝尔比层。其成分为金属和它的氧化物,而性质与体内明显不同。

4,大气环境下,金属和陶瓷粉体的表面通常是什么结构含有什么成分

金属:

结构:形成贝尔比层

成分:一般为金属/过渡层/空气。金属/空气极为少见。过渡层中常由氧化物、氮化物、硫化物、尘埃、油脂、吸附气体(氧、氮、二氧化碳和水汽等)所组成。过渡层为氧化物最常见,由于一些金属元素的氧化态可变,因此在氧化层中也包含不同氧化态的氧化物。

陶瓷粉体:纳米粉能够从空气中吸附大量的水,在表面形成羟基层和多层物理吸附水。

5,大气环境下,纳米陶瓷粉团聚原因是什么

(1)粉体变细,其比表面积增加,表面能增大,表面效应(如弛豫、偏析、吸附)、量子尺寸效应(如能隙变宽等)增强,熔点降低,使纳米粉的表面性质变得更加活跃,许多在加热条件下或高温下才发生的化学反应,在常温下已经很剧烈了

(2)大气环境下都有一层羟基,这是表面的悬键与空气中的O2和水等反应形成的(lgd)。

(3)表面羟基层的形成,一方面使表面结构发生变化,减少了表面因弛豫现象而出现的静电排斥作用;另一方面,导致羟基间的范德华力、氢键的产生,使粉体间的排斥力变为吸引力,导致团聚(lgd)

7,影响固体材料粘着磨损性能有哪些因素

(1)润滑条件或环境:在真空条件下大多数金属材料的磨损十分严重。

(2)硬度:对摩擦副材料的硬度而言,材料越硬,耐磨性越好。

(3)晶体结构和晶体的互溶性:密排六方的材料摩擦系数最低,体心立方材料最

高。冶金上互溶性好的一对金属摩擦副摩擦系数和磨损率都高。

(4)温度:温度升高,磨损加剧。

8.什么是zeta电位。

Zeta电位又叫电动电位或电动电势(ζ-电位或ζ-电势),是指剪切面(ShearPlane)的电位,是表征胶体分散系稳定性的重要指标。

9,银粉到哪个尺寸不导电粒径小于1微米

冷冻干燥法原理:

在低温下将湿凝胶中的水冻结成冰,然后迅速抽真空降低压力,

在低温低压下使冰直接升华成蒸汽,实现固液分离。

超声法基本原理:

通过超声空化作用产生的冲击波和微射流可以有效地使溶胶原有的絮状结构解体、粘度降低、流动性增强。

10.大气环境下,不锈钢的表面结构成分与其基体成分有什么关系

第三章预习要点

1,物理气相沉积与化学气相沉积个有什么特点,它们的区别是什么

沉积过程中若沉积粒子来源于化合物的气相分解反应,则称为化学气相沉积(CVD);否则称为物理气相沉积(PVD)。

.CVD(化学)的特点

(1)在中温或高温下,通过气态的初始化合物之间的气相化学反应而沉积固体。

(2)可以在大气压(常压)或者低于大气压下(低压)进行沉积。一般来说低压效果要好些。

(3)采用等离子和激光辅助技术可以显着地促进化学反应,使沉积可在较低的温度下进行。

(4)镀层的化学成分可以改变,从而获得梯度沉积物或者得到混合镀层。(5)可以控制镀层的密度和纯度。

(6)绕镀性好,可在复杂形状的基体上以及颗料材料上镀制。

(7)气流条件通常是层流的,在基体表面形成厚的边界层。

(8)沉积层通常具有柱状晶结构,不耐弯曲。但通过各种技术对化学反应进行气相扰动,可以得到细晶粒的等轴沉积层。

(9)可以形成多种金属、合金、陶瓷和化合物镀层。

工艺温度高低是CVD和PVD之间的主要区别。

CVD工艺对进入反应器工件的清洁要求比PVD工艺低一些,因为附着在工件表面的一些脏东西很容易在高温下烧掉。此外,高温下得到的镀层结合强度要更好些

CVD镀层往往比各种PVD镀层略厚一些,CVD镀层往往厚度在5-300μm左右,PVD镀层通常不到5μm厚。

CVD镀层的表面略比基体的表面粗糙些。

相反,PVD镀膜如实地反映材料的表面,不用研磨就具有很好的金属光泽,

CVD反应发生在低真空的气态环境中,具有很好的绕镀性,所以密封在CVD反应器中的所有工件,除去支承点之外,全部表面都能完全镀好,甚至深孔、内壁也可镀上。

相对而论,所有的PVD技术由于气压较低,绕镀性较差,因此工件背面和侧面的镀制效果不理想。

PVD的反应器必须减少装载密度以避免形成阴影,而且装卡、固定比较复杂。在PVD反应器中,通常工件要不停地转动,并且有时还需要边转边往复运动。

2,蒸镀的原理是什么蒸镀铝膜,有哪些用途

蒸镀原理:和液体一样,固体在任何温度下也或多或少地气化(升华),形成该物质的蒸气。

在高真空中,将镀料加热到高温,相应温度下的饱和蒸气向上散发,蒸发原子在各个方向的通量并不相等。基片设在蒸气源的上方阻挡蒸气流,蒸气则在其上形成凝固膜。为了弥补凝固的蒸气,蒸发源要以一定的比例供给蒸气。

用途:目前在制镜工业中已经广泛采用蒸镀,以铝代银,节约贵重金属。集成电路是镀铝进行金属化,然后再刻蚀出导线。在聚酯薄膜上镀铝具有多种用途:

制造小体积的电容器;

制作防止紫外线照射的食品软包装袋;经阳极氧化和着色后即得色彩鲜艳的装饰膜。

双面蒸镀铝的薄钢板可代替镀锡的马口铁制造罐头盒。

第三章作业

1),溅射镀膜的基本原理是什么目前有哪些种类

溅射镀膜:是指在真空室中,利用荷能粒子轰击镀料表面,使被轰击出的粒子在基片上沉积的技术。

溅射镀膜有两种:一种是在真空室中,利用离子束轰击靶表面,使溅射出的粒子在基片表面成膜,这称为离子束溅射。

离子束要由特制的离子源产生,离子源结构较为复杂,价格较贵,只是在用于分析技术和制取特殊的薄膜时才采用离子束溅射。

另一种是在真空室中,利用低压气体放电现象,使处于等离子状态下的离子轰击靶表面,并使溅射出的粒子堆积在基片上。

离子溅射(1)直流二极溅射(2)三极和四极溅射(3)射频溅射(4)磁控溅射(5)对象靶溅射(6)偏压溅射(7)离子束溅射(8)反应溅射

2),薄膜/涂层的三种生长模式及其形成原因

岛状生长模式:(不存在任何对形核有促进作用的有利位置)被沉积的物质与基底之间的润湿性差,倾向于自己相互键合

层状生长模式:被沉积的物质与基底之间的润湿性很好,没有明确的形核阶段,从形核阶段开始就采取二维扩展模式——外延式

层状——岛状生长模式:开始1两个原子层层状生长后,生长模式由层状转化为岛状模式

3),简述气相沉积陶瓷涂层/薄膜的四种组织形态特征及形成条件.

Ts/Tm——相对温度

形态1型结构:Ts/Tm<,低温,气体压力较高;细纤维装组织,有许多纳米级孔隙,表面扩散能力低,临界核小,沉积速度大;疏松针状拱形

形态T型结构:与形态1型相似,气体压力较低,纤维状均匀致密

形态2型结构:Ts/Tm=~,中温,气体压力不高;细纤维装组织,有许多纳米级孔隙,表面扩散能力较高,体扩散能力有所提高,晶界完整,致密性好;均匀致密柱状

形态3型结构:Ts/Tm>,高温,表面扩散能力、体扩散能力都较高,在沉积的同时,涂层内再结晶,长大为粗大的等轴晶,晶体内缺陷密度低

4),提高陶瓷涂层与基体力学相容性的方法与原理有哪些,举例说明.

加入陶瓷梯度结合层之后,ZrO2-Y2O3陶瓷涂层与基体之间的结合力有较大的提高。陶瓷和金属的热膨胀系数及弹性模量等性能不匹配,且基体与涂层间存在明显的界面,因此,表面具有陶瓷涂层的金属零部件在应用过程中常会发生涂层开裂或剥落损坏等现象。

第四章预习与作业

预习

1、热喷涂技术的原理,涂层形成过程,涂层组织结构,结合、应力,热喷涂方法,喷

涂材料,热喷涂工艺流程和质量控制,热喷涂的应用。

2、热喷焊的原理、特点、喷焊方法、热喷焊材料、工艺、应用。

3、堆焊的原理、特点、堆焊方法、堆喷焊材料、工艺、应用。

作业

1,热喷涂的技术特点和工艺原理是什么

原理:利用热能将喷涂材料熔化,再借助高速气流将其雾化,并在高速气流的带动下粒子撞击基材表面,冷凝后形成具有某种功能的涂层。

特点(1)可在各种基材上制备各种涂层;(2)基材温度低(30~200℃),热影响区浅,变形小;(3)涂层厚度范围宽(~5mm);(4)操作灵活,可在不同尺寸和形状的工件上喷涂;(5)加热效率低,喷涂材料利用率低,(6)涂层与基体结合强度低。

2,超音速喷涂的原理和特点是什么

高速火焰喷涂是将助燃气体与燃烧气体在燃烧室中连续燃烧,燃烧的火焰在燃烧室内产生高压并通过与燃烧室出口联接的膨胀喷嘴产生高速焰流,喷涂材料送入高速射流中被加热、加速喷射到经预处理的基体表面上形成涂层的方法。

特点1)焰流速度高但温度相对较低,适合喷涂含碳化物材料。2)涂层致密(%),表面粗糙度低。3)结合强度略低于爆炸喷涂,达70MPa以上。4)喷涂效率高,但燃料消耗大,喷涂成本比较高。;5)噪音大(>120dB),需有隔音和防护装置。

3,简述等离子喷涂的原理、设备、特点和应用领域。

原理:等离子喷涂是通过等离子喷枪来实现的,喷枪的喷嘴和电极分别接电源的正负极。喷嘴和电极之间通入工作气体,借助高频火花引燃电弧。电弧讲气体加热并使之电离,产生等离子弧,气体热膨胀由喷嘴喷出告诉等离子流。送粉气管将粉末送入等离子射流中,被加热到熔融状态,并被等离子射流加速,以一定的速度喷射到经预处理基体表面形成涂层。

等离子喷涂设备主要有:整流电源、控制柜、喷枪、送粉器、循环水冷却系统、气体供给系统等。另外,等离子喷涂所需要的辅助设备有:空气压缩机、喷涂机械手、工作台和喷砂设备等。

与其它涂层技术相比,等离子喷焊技术的主要特点:(1)生产效率高。(2)稀释率低(~5%)。(3)工艺稳定性好,易实现自动化。(4)喷焊层平整,成分均匀,可获得~8mm任意厚度喷焊层。

等离子喷涂技术在耐磨涂层、耐蚀涂层等传统领域的应用已经较为广泛,从上世纪50年代至今,其应用领域由航空、航天扩展到了钢铁工业、汽车制造、石油化工、纺织机械、船舶等领域。近年来等离子喷涂技术在高新技术领域如纳米涂层材料、梯度功能材料、超导涂层、生物功能涂层等方面的应用研究渐渐受到人们的重视。

4,简述喷涂工艺的选择与设计原则。

(1)对涂层结合力要求不高,喷涂材料熔点<2500℃,可采用火焰喷涂。(2)对涂层性能要求较高,喷涂高熔点材料时时,应采用等离子喷涂。(3)工程量大的金属喷涂施工最好采用电弧喷涂。(4)要求高结合力、低孔隙度的金属、合金及以某些金属陶瓷涂层可采用超音速火焰喷涂。(5)对于批量大的工件,宜采用自动喷涂。

5,简述纳米结构涂层的热喷涂原理、特点和应用优势

将合成的的纳米颗粒,重新构建成直径30微米左右的高流动性颗粒,作为喂料。因为

其主要特点有:

(1)涂层厚度可达数毫米、致密、孔隙率低、残余应力低;

(2)基体热影响区小,对喷涂粉末无氧化、无污染、可制备高热传导率、高电导率的涂层以及其他功能涂层;

(3)制备的涂层性质基本保持原始材料的性能,别适合纳米涂层的制备,为制备纳米结构涂层提供了一种重要的工艺方法;

(4)喷涂效率高,粉末利用率高(喷涂粉末可以回收);(5)环境污染小,喷涂噪声低涂层特性–超

级强度,高粘附性,高硬度,承受压力能力强,表面质量好

竞争优势–与传统涂层相比在耐磨损,抗压力和冲击力,耐久使用和对环境要求(盐性,生物附着)方面要优于传统涂层

第五章预习与作业

预习

1.电镀与化学镀的本质区别在什么地方化学镀时候有电化学反应发生么化学镀与电镀从原理上的区别就是电镀需要外加的电流和阳极,而化学镀是依靠在金属表面所发生的自催化反应。

2.电镀层厚度的均匀性(也被称为分散能力)跟什么有关如何提高镀层厚度的均匀性电流和镀层在镀件阴极表面的分布

3.电镀层表面粗糙和表面光滑主要由什么决定为什么

4.化学镀有那几个关键步骤组成

除油---离子水洗---活化(弱酸)---离子水洗----化学镀---镀后处理

5.请给镁合金表面镀层设计工艺。

试样→打磨→去氢→化学除油→水洗→酸洗→水洗→活化→水洗→浸锌→水洗→电镀锌→水洗→钝化→水洗→干燥

1,简述电镀溶液对电镀过程和镀层结构的影响

电镀溶液的组成:溶液中的主盐(金属盐)、导电盐、pH值、络合剂、各种添加剂(表面活性物质)。

(1)镀液中金属离子浓度(主盐或金属盐)的影响

镀液中放电还原金属离子浓度越高,阴极极限电流密度越大;允许使用的电流密度也大,可供电镀选择的电流密度范围也越宽。

镀液中金属离子浓度高,溶液导电性能好,有利于降低溶液电阻、电镀槽电压和电镀能耗。电镀生产中大多数采用放电还原金属离子浓度较高的镀液。

(2)镀液中导电盐的影响

导电盐(附加盐)的作用主要是提高镀液的导电性能和改善镀液的分散能力。

电盐(附加盐)可增加镀液离子强度、降低被镀金属离子活度和增大阴极极化(理论依据不足)。

导电盐(附加盐)一般采用碱金属或碱土金属的盐类

(3)镀液中络合剂的影响

电镀生产中常用的络合剂主要:氰化物、氢氧化物、铵盐、焦磷酸盐、柠檬酸盐、乙二胺、三乙醇胺、氨三乙酸盐、HETP和EDTA等

①络盐镀液中的络合剂使金属离子以络合离子形式存在,金属离子放电还原的平衡电

极电势负移、电化学极化增大,镀层晶粒细致光亮,均匀性好。

①采用络盐镀液电镀时选择不稳定常数较小的络合溶液体系有利于增大阴极极化和

得到高质量的镀层

(4)镀液中pH值的影响

酸性溶液pH值越低,电镀电流效率越低

析氢反应产物影响金属镀层质量(增加镀层内应力和脆性,产生裂纹和形成气泡,

造成镀层氢脆、孔隙、针孔、凹坑)

析氢反应导致溶液pH值升高,影响电镀溶液的稳定性和镀层质量

溶液pH值影响电镀溶液的导电性

确定电镀溶液的pH值或酸碱度时必须考虑上述四方面的影响

(5)镀液中添加剂的影响

电镀添加剂分为无机添加剂和有机添加剂。

无机添加剂大多数为硫、硒、碲、铅、铋、锑等金属化合物。有机添加剂主要有烷基化合物、芳烃基化合物、多聚化合物等。

镀液中加入少量添加剂能显着改变电沉积金属过程的动力学性质、镀液性质(如稳

定性等)和镀层的结构与性质(耐蚀性、孔率、内应力、硬度、光亮性、均匀性、整平性),影响镀层质量。

大多数添加剂不参加电极反应属于“非消耗性”的,添加剂的消耗主要是镀层夹杂、

溶液分解和阳极氧化。

添加剂在镀层中的机械夹杂可改变镀层的物理和机械性能,有时可能导致电阻增

加,显微硬度和内应力提高,使镀层的某些功能性质(可焊性、接触电阻等)变坏。

2,影响电镀镀层质量的主要因素有哪些

电解条件一般是指除镀液组成之外的电镀工艺条件(工艺规范):1)电镀电流密度2)电镀温度3)镀液搅拌方式4)电解方式

电镀电流密度的影响

电镀电流密度直接关系到金属在制品阴极上的电沉积速度和电流效率。电流密度太低,金属电沉积速度慢,镀层结晶为层形结构,电镀时间长,电镀效率低。电流密度增大,金属电沉积速度加快,形成的晶核数增加,镀层结晶较细致紧密,镀层结构好。电流密度太高,金属电沉积速度很快,镀层结晶为树枝状结构(枝晶),阴极副反应增加,电流效率低。每一种电镀体系都有一个得到合格镀层和合理镀速的允许电流密度的极限范围电镀体系的允许电流密度范围越宽越好

电镀温度的影响

电镀温度一般是指电镀过程中镀液的温度。

1)镀液温度升高,阴极及阳极电流效率增大,金属盐的溶解度和溶液电导增加,其镀层内应力降低而镀层质量改善。

2)镀液温度升高,阴极极化降低,容易形成粗晶和孔隙较多的镀层。

3)镀液温度升高可显着提高允许电流密度上限时就能抵消温度对镀层结构的不良影响

镀液搅拌方式的影响

对镀液进行搅拌可减小电极表面附近的扩散层厚度而降低其浓差极化,对电沉积致

密镀层稍有不利。

对镀液进行搅拌,金属电沉积的极限电流密度增大,允许电流密度上限和电流效率

大大提高,可以抵消搅拌引起的晶粒粗大现象而得到紧密的细晶镀层。

阴极移动、压缩空气、循环过滤和超声波振动等方法都可达到搅拌溶液的作用

电解方式的影响

电镀的电解方式分为稳态和非稳态两种。

稳态方式:常规电镀采用直流电不变的方式(半波整流或全波整流)进行电解;非稳态电解方式:主要有换向电流电解、不同形式的周期性电流电解和脉冲电

流电解,非稳态电解方式一般都有利于改善镀层性质和质量,提高电流效率。

3,化学镀镍溶液由哪几部分组成各典型物质是什么起什么作用

化学镀镍溶液由主盐-镍盐、还原剂、络合剂、稳定剂、缓冲剂、加速剂、表面活性剂及光亮剂等组成

主盐:硫酸镍、醋酸镍、氨基磺酸镍、次磷酸镍

目前使用的主盐主要是硫酸镍,提供Ni2+,作为氧化剂

还原剂:次磷酸钠、硼氢化钠、烷基胺硼烷、肼。镀Ni-P合金用得最多的还原剂是次磷酸钠,镀Ni-B合金用得最多的还原剂是硼氢化钠,作为还原剂,还原出NI

络合剂:酸浴中:丁二酸或盐、柠檬酸或盐、乳酸或盐、苹果酸或盐、甘氨酸或盐碱浴中:焦磷酸盐、柠檬酸盐及铵盐络合剂的作用:避免自然分解,控制沉积速度.形成络合物,控制游离镍离子含量,抑制NiPO3沉淀.当H2PO3含量上升时,降低pH值或加入络合剂才能避免沉淀.缓冲剂作用,加速剂作用.一般的配方组成中除了有一个主络合剂之外,还配以其他的辅助络合剂。不同种类的络合剂及络合剂的使用量不同,对化学镀镍的沉积速度影响很大随着化学镀镍液工作时间的延长,还原剂的分解产物亚磷酸根不断累积,很容易产生亚磷酸镍的白色沉淀(NiHPO3·7H2O)。络合剂可以抑制亚磷酸镍的沉淀,提高镀液对亚磷酸根的容忍量

.缓冲剂:NH4Cl与氨水、硼酸、醋酸钠、硼砂与碳酸钠、乙二酸、琥珀酸等的盐类作用是:调节pH、控制反应速度、防止镀液pH波动

加速剂:丙二酸、丁二酸、戊二酸、已二酸、氨基乙酸、丙酸等加速剂的作用:降低H2PO2-中H和P的化学键力,活化H2PO2-,使H在催化表面易于移动和脱氢。.

稳定剂:硫脲,Pb2+,钼酸盐等含氧酸盐等稳定剂的作用就在于抑制镀液的自发分解,使施镀过程在控制下有序进行。但稳定剂不能使用过量,过量后轻则减低镀速,重则不再起镀。

4,如何得到高质量的化学镀镍涂层,简述化学镀镍的影响因素

除油---离子水洗---活化(弱酸)---离子水洗----化学镀---镀后处理

正确的化学镀镍的前处理非常关键

化学镀工艺参数控制

pH值:在一定范围内,pH增加,沉积速度加快。

温度:而化学镀镍反应须超过一定的温度才能启动.温度越高,沉积速度越快(见上右图),但为避免温度过引起镀液的自发分解,任何化学镀镍的工作温度都必须限制在一个合理的范围之内。

搅拌的影响:搅拌改变了工件-溶液界面扩散层内的化学成分和pH值,因此,搅拌的影响是重要的。搅拌镀浴不仅可防止漏镀、针空,提高镀层外观质量,而且可以防止局部过热,这有利于镀浴的稳定性。

第六章预习与作业

1纳米电刷镀的原理及其涂层结构和性能特点。

Al2O3/Ni复合电刷镀层的组织特征为:基体相为非晶纳米晶Ni,其中弥散分布着Al2O3纳米陶瓷颗粒,纳米颗粒与Ni基体间形成良好结合。

性能:(1)具有高而稳定的显微硬度。(2)纳米电刷镀层的疲劳寿命提高,纳米电刷镀层在高温时仍具有较高硬度和良好的耐磨性,有望用于高温模具的修复。

2,举例说明纳米粘结技术原理和特点。

将纳米颗粒(金刚石等)加入胶粘剂中,随着加入量的增加,涂层的耐磨性和拉伸强度不断提高,当加入量增加到8%时,涂层耐磨性和拉伸强度比未添加纳米颗粒的涂层分别提高倍和%。继续增加时,耐磨性提高不明显,拉伸强度反而降低,

将纳米SiO2粒子在溶剂中充分搅拌后,再用超声波处理15分钟后冷混加入PU中,加入纳米SiO2的PU树脂其拉伸强度和伸长率比不加纳米填料分别增加21%和23%,并且随着纳米SiO2量的增加PU的力学性能逐渐提高,在4%左右时开始下降,这是因为纳米粒子表面的羟基与PU 大分子中的-NCO(异氰酸基团)参与原位聚合,形成一定量的化学键和氢键,有利于大分子结晶而达增强,当加入的纳米SiO2过多时,可能破坏部分大分子中的硬段的有序排列而影响结晶,从而使PU的力学性能下降。因此纳米SiO2加入量为1%~2%时PU复合材料的力学性能有明显提高,过量的纳米粒子反而使力学性能下降。

3,怎样理解现代工业的再制造工程及其重要意义

绿色再制造工程是一个以产品全寿命周期管理为指导,以优质、高效、节能、节材、环保为目标,以先进技术和产业化生产为手段,来修复或改造废旧产品的一系列技术措施或工程活动的总称。再制造工程是一个发展迅速的新兴研究领域和新兴产业,是高科技维修的产业化。

再制造以废旧产品的零部件为毛坯,主要以先进的表面工程技术为修复手段(即在损伤的零件表面制备一薄层耐磨、耐蚀、抗疲劳的表面涂层),因此无论是毛坯来源还是再制造过程,

对能源和资源的需求、对废物废气的排放都是极少的,具有很高的绿色度。再制造具有如下重要特征:再制造产品的质量和性能达到或超过原型新品,成本不超过原型新品的50%,节能60%、节材70%,用再制造的方式使现有资源达到最有效的循环使用。

第七章预习与作业

1,简述钢铁的磷化原理、工艺、作用和特点。

表面工程学试题2带答案 《表面工程学》期末考试试卷适用班级:( 卷) 考试时间:小时 三、判断题 1.喷涂材料在热源中被加热过程和颗粒与基材表面结合过程是热喷涂制备涂层的关键环节 2.等离子喷涂中,等离子气体流量直接影响焰流的温度,所以应选择高工作电压和高的工作电流。 一、填空题 1. 当θ90°时,称为;当θ =180时,称为完全不润湿。 2. 热喷涂技术可应用于喷涂耐腐蚀涂层、涂层和耐涂层。 3. 金属的电沉积包括液相传质、和电结晶步骤。 4. 表面清理中常用的清理工艺过程为:脱脂→水洗→→水洗→→水洗。 5. 金属腐蚀的基本原理是形成,其中极腐蚀。 6. 真空蒸镀薄膜的形成机理有核生长型、型和混合生长型。二、选择题 1.化学镀的关键是____B___的选择和使用,从本质上讲,化学镀是一个无外加电场的___过程。 A 氧化剂氧化-还原 B 还原剂电化学 C 氧化剂氧化 D 还原剂还原 2.下面说法正确的是__A___

A 电刷镀需要直流电,并在一定电压下才能工作 B 电刷镀被消耗的那个电极要不断补充,电刷镀才能继续进行 C 刷镀工艺中的电净过程和活化过程都不需要接电源 D 一般活化液呈碱性,电净液呈酸性 3.哪一个不是激光表面合金化的主要优点___D__ A 可控制加热深度 B 能局部合金化 C 快速处理中能有效利用能量 D 比用其他方法得到的镀层更耐腐蚀 4.热浸镀中助镀剂的主要作用是__A___ A 防止钢铁腐蚀,降低熔融金属的表面张力 B 除去金属表面的氧化物和锈 C 除去金属表面的油污和杂质 D 钝化金属 5.大气腐蚀的速度的受到多种因素的影响,但主要的影响因素不包括:_D__ A 大气的成分 B 大气的湿度 C 大气的温度 D 大气的流动速度 第 1 页共 4页 3.在正式电刷镀前要对基体表面进行预处理,主要有用电净液电解刻蚀和活化液除油。 4.真空蒸镀时要把材料加热熔化使其蒸发或升华,有些合金或化合物会因此分解产生新的物质,所以真空蒸镀属于化学气相沉积。5. 保护大气还原法热浸镀不需要对工件进行碱洗、酸洗和水洗。四、名词解释 1.吸附作用:物体表面上的原子或分子力场不饱和,有吸引周围其它物质(主要是气体、液体)分子

《表面工程学》期末考试试卷(B) 适用班级: ( 卷) 考试时间: 1.5小时 一、填空题(每题2分共20分) 1.当θ<90°时,称为润湿;当(θ=0°)时,称为完全润湿;当θ>90°时,称为(不润湿);当θ =180时,称为完全不润湿。 2.热喷涂技术可应用于喷涂耐腐蚀涂层、(耐磨)涂层和耐(热障)涂层。 3.金属的电沉积包括液相传质、(电化学还原)和电结晶步骤。 4.表面清理中常用的清理工艺过程为:脱脂→水洗→(化学浸蚀)→水洗→(中和)→水洗。 5.金属腐蚀的基本原理是形成(原电池),其中(阳)极腐蚀。 6.真空蒸镀薄膜的形成机理有核生长型、(单层生长)型和混合生长型。 二、选择题(每题2分共10分) 1.化学镀的关键是____B___的选择和使用,从本质上讲,化学镀是一个无外加电场的___过程。 A 氧化剂氧化-还原 B 还原剂电化学 C 氧化剂氧化 D 还原剂还原 2.下面说法正确的是__A___ A 电刷镀需要直流电,并在一定电压下才能工作 B 电刷镀被消耗的那个电极要不断补充,电刷镀才能继续进行 C 刷镀工艺中的电净过程和活化过程都不需要接电源 D 一般活化液呈碱性,电净液呈酸性 3.哪一个不是激光表面合金化的主要优点___D__ A 可控制加热深度 B 能局部合金化 C 快速处理中能有效利用能量 D 比用其他方法得到的镀层更耐腐蚀 4.热浸镀中助镀剂的主要作用是__A___ A 防止钢铁腐蚀,降低熔融金属的表面张力 B 除去金属表面的氧化物和锈 C 除去金属表面的油污和杂质 D 钝化金属 5.大气腐蚀的速度的受到多种因素的影响,但主要的影响因素不包括:_D__ A 大气的成分 B 大气的湿度 C 大气的温度 D 大气的流动速度 三、判断题(每题2分共10分) 1.喷涂材料在热源中被加热过程和颗粒与基材表面结合过程是热喷涂制备涂层的关键环节(√)2.等离子喷涂中,等离子气体流量直接影响焰流的温度,所以应选择高工作电压和高的工作电流。 (×)3.在正式电刷镀前要对基体表面进行预处理,主要有用电净液电解刻蚀和活化液除油。(×)4.真空蒸镀时要把材料加热熔化使其蒸发或升华,有些合金或化合物会因此分解产生新的物质,所以真空蒸镀属于化学气相沉积。(×) 5. 保护大气还原法热浸镀不需要对工件进行碱洗、酸洗和水洗。(√) 四、名词解释(每题5分共25分) 1.吸附作用:物体表面上的原子或分子力场不饱和,有吸引周围其它物质(主要是气体、液体)分子的能力。 2.极化:腐蚀电池工作时,阴、阳极之间有电流通过,使阴、阳极之间的电位差(实际电极电位)比初始电位差要小得多的现象。 3.热扩渗:将工件放在特殊介质中加热,使介质中某一种或几种元素渗入工件表面,形成合金层(或掺杂层)的工艺。(化学热处理技术) 4. 电镀:在含有欲镀金属的盐类溶液中,在直流电的作用下,以被镀基体金属为阴极,以欲镀金属或其它惰性导体为阳极,通过电解作用,在基体表面上获得结合牢固的金属膜的表面工程技术。 5.溅射镀膜:用高能粒子轰击固体表面,通过能量传递,使固体的原子或分子逸出表面并沉积在基片或工件表面形成薄膜的方法。 五、简答题(每题7分,共35分) 1、表面工程技术的特点与意义; 答:表面工程技术具有一般整体材料加工技术不具备的优点。 1)主要作用在基材表面,对远离表面的基材内部组织与性能影响不大。因此,可以制备表面性能与基材性能相差很大的复合材料。 2)采用表面涂(镀)、表面合金化技术取代整体合金化,使普通、廉价的材料表面具有特殊的性能,不仅可以节约大量贵重金属,而且可以大幅度提高零部件的耐磨性和耐蚀性,提高劳动生产率,降低生产成本。 3)可以兼有装饰和防护功能,有力推动了产品的更新换代。 4)表面薄膜技术和表面微细加工技术具有微细加工功能,是制作大规模集成电路、光导纤维和集成光路、太阳能薄膜电池等元器件的基础技术。 5)二维的表面处理技术已发展成为三维零件制造技术(生长型制造法),不仅大幅度降低了零部件的制造成本,亦使设计与生产速度成倍提高。 第 1 页共4页第2 页共 4 页

材料表面工程技术练习题(答案) 一、解释名词 1.喷丸强化技术:利用高速喷射的细小弹丸在室温下撞击受喷工件的表面,使表层材料在再结晶温度下产生弹、塑性变形,并呈现较大的残余压应力,从而提高工件表面强度、疲劳强度和抗压力腐蚀能力的表面工程技术。 2.干法热浸渗:先将经常规方法脱脂除锈清洗后的清洁工件或钢材进行溶剂处理,干燥后再将工件浸入欲渗金属溶液中,保温数分钟后抽出,水冷。 3.粘结底层:某些材料能够在很宽的条件下喷涂并粘结在清洁、光滑的表面上,而且这类涂层表面粗糙度适中,对随后喷涂的其它涂层有良好的粘结作用。 4.溅射镀膜:用高能粒子轰击固体表面,通过能量传递,使固体的原子或分子逸出表面并沉积在基片或工件表面形成薄膜的方法。(在真空室中,利用荷能粒子轰击材料表面,使其原子获得足够的能量而溅出进入气相,然后在工件表面沉积的过程。) 5.分子束外延:在超高真空环境中,将薄膜诸组分元素的分子束流,直接喷到温度适宜的衬底表面上,在合适的条件下就能沉积出所需要的外延层。 6.激光合金化技术:激光合金化就是利用激光束将一种或多种合金元素快速熔入基体表面,从而使基体表层具有特定的合金成分的技术。换言之,它是一种利用激光改变金属或合金表面化学成分的技术。 7.物理气相沉积:在真空条件下,利用各种物理方法,将镀料气化成原子、分子或使其粒子化为离子,直接沉积到基体表面上的方法。 8.真空蒸镀:在真空条件下,用加热蒸发的方法使镀料转化为气相,然后凝聚在基体表面的方法。

9.热喷涂工艺:热喷涂是用专用设备把某种固体材料熔化并使其雾化,加速喷射到机件表面,形成一特制薄层,以提高机件耐蚀、耐磨、耐高温等性能的一种工艺方法。 10.气相沉积:气相沉积技术也是一种在基体上形成一层功能膜的技术,它是利用气相之间的反应,在各种材料或制品表面沉积单层或多层薄膜,从而使材料或制品获得所需的各种优异性能。 气相沉积技术一般可分为两大类:物理气相沉积(pvd)和化学气相沉积(cvd)。 11.合金电镀:在一个镀槽中,同时沉积含有两种或两种以上金属元素镀层称为合金电镀。 12.腐蚀:材料与环境介质作用而引起的恶化变质或破坏。 13.电镀:在含有欲镀金属的盐类溶液中,在直流电的作用下,以被镀基体金属为阴极,以欲镀金属或其它惰性导体为阳极,通过电解作用,在基体表面上获得结合牢固的金属膜的表面工程技术。 14.堆焊:在零件表面熔敷上一层耐磨、耐蚀、耐热等具有特殊性能合金层的技术。 15.离子镀膜:真空蒸发镀膜:在真空室内,加热蒸发容器中待形成薄膜的原材料,使其原子或分子从表面气化逸出,形成蒸气流,入射到固体(基片/基板/衬底、工件)表面,凝结形成固态薄膜的方法。 16.化学转化膜:通过化学或电化学方法,使金属表面形成稳定的化合物膜层而不改变其金属外观(形状及几何尺寸)的一类技术。 17.表面工程技术:为满足特定的工程需求,使材料或零部件表面具有特殊的成分、结构和性能(或功能)的化学、物理方法与工艺。 18.表面能:严格意义上指材料表面的内能,包括原子的动能、原子间的势能以及原子中原子核和电子的动能和势能等。

表面工程复习资料 一.名词解释(3X6=18) 热渗镀:用加热扩散的方法把一种或几种元素渗入基体金属的表面,形成一扩散合金层,这种方法叫渗镀。所形成的镀层叫做渗镀层(简称渗层)或扩散渗镀层。 热喷涂:将金属、合金、金属陶瓷材料加热到熔融或部分熔融,以高的动能使其雾化成微粒并喷至工件表面,形成牢固的涂覆层。 转化膜:对金属进行化学或电化学处理所形成的含有该金属化合物的表面膜层。 化学转化膜:化学转化膜的实质是金属处在特定条件下人为控制的腐蚀产物,即金属与特定的腐蚀液接触并在一定条件下发生化学反应,形成能保护金属不易受水和其他腐蚀介质影响的膜层。 电化学氧化:在一定电解液中以金属制件为阳极,经电解,于制件表面形成一层具有防护性、装饰性或其它功能氧化膜的过程。 深镀能力:镀液在特定条件下凹槽或深孔处沉积金属的能力。 表面弛豫:表面上的原子会发生相对于正常位置的上、下位移(压缩或膨胀)以降低体系能量的现象称为表面驰豫。 拜尔贝层:固体材料经切削加工后,在几个微米或者十几个微米的表层中可能发生组织结构的剧烈变化,使得在表面约10nm的深度内,形成一种非晶态薄层--拜尔贝(Beilby)层。 缓冲剂:能够使溶液PH值在一定范围内维持基本恒定的物质。 络合剂:能与金属离子或含有金属离子的化合物结合而形成络合物的物质。 分散能力:在特定条件下,镀液使镀件表面镀层分布更加均匀的能力。亦称均镀能力。 阴极性镀层:电极电位的代数值比基体金属大的金属镀层(仅有机械保护作用,没有电化学保护作用)。 阳极性镀层:电极电位的代数值比基体金属小的金属镀层(机械保护、电化学保护作用)。 二.简答题(5X10=50) 1.表面工程技术的内涵: ①.表面技术的基础和应用理论;②.表面处理技术,它又包括表面覆盖技术、表面改性技术和复合表面技术三部分;③.表面加工技术;④.表面分析和测试技术;⑤.表面工程技术设计 2.前处理: 包括清洁表面,除锈、除油、激活等; 除锈: 机械法:利用机械的方法使表面达到平整的同时除去表面的锈层,如喷砂、

“材料表面工程”复习题 一、名词解释 表面工程技术:为满足特定的工程需求,使材料或零部件表面具有特殊的成分、结构和性能(或功能)的化学、物理方法与工艺。 表面能:严格意义上指材料表面的内能,包括原子的动能、原子间的势能以及原子中原子核和电子的动能和势能等。 洁净表面:材料表层原子结构的周期性不同于体内,但其化学成分仍与体内相同的表面。 清洁表面:一般指零件经过清洗(脱脂、浸蚀等)以后的表面。 区别:洁净表面允许有吸附物,但其覆盖的几率应该非常低。洁净表面只有用特殊的方法才能得到。清洁表面易于实现,只要经过常规的清洗过程即可。洁净表面的“清洁程度”比清洁表面高。 吸附作用:物体表面上的原子或分子力场不饱和,有吸引周围其它物质(主要是气体、液体)分子的能力。 磨损:相对运动的物质摩擦过程中不断产生损失或残余变形的现象。 腐蚀:材料与环境介质作用而引起的恶化变质或破坏。 极化:腐蚀电池工作时,阴、阳极之间有电流通过,使阴、阳极之间的电位差(实际电极电位)比初始电位差要小得多的现象。 钝化:由于金属表面状态的改变引起金属表面活性的突然变化,使表面反应速度急剧降低的现象。(阳极反应受阻的现象) 表面淬火:用特定热源将钢铁材料表面快速加热到Ac3(对亚共析钢)或者Ac1(对过共析钢)之上(奥氏体化),然后使其快速冷却并发生马氏体相变,形成表面强化层的工艺过程。 喷丸强化:利用高速喷射的细小弹丸在室温下撞击受喷工件的表面,使表层材料在再结晶温度之下产生弹、塑性变形,并呈现较大的残余压应力,从而提高工件表面强度、疲劳强度和抗应力腐蚀能力的表面工程技术。(喷丸强化技术) 热扩渗:将工件放在特殊介质中加热,使介质中某一种或几种元素渗入工件表面,形成合金层(或掺杂层)的工艺。(化学热处理技术) 热喷涂:采用各种热源使涂层材料加热熔化或半熔化,然后用高速气体使涂层材料分散细化并高速撞击到基体表面形成涂层的工艺过程。 热喷焊:采用热源使涂层材料在基体表面重新熔化或部分熔化,实现涂层与基体之间、涂层内颗粒之间的冶金结合,消除孔隙的表面处理技术。(喷焊) 堆焊:在零件表面熔敷上一层耐磨、耐蚀、耐热等具有特殊性能合金层的技术。

表面工程4章节 1表面淬火技术的原理和特点 2感应加热表面淬火 3火焰加热表面淬火 4激光加热表面淬火 4-1. 表面淬火技术的原理 将钢表面快速加热到Ac3(亚共析钢)或Ac1 (过共析钢)以上,然后使之迅速冷却并转变为马氏体。 将钢整体加热到Ac3(亚共析钢)或Ac1 (过共析钢)以上,然后使其表面迅速冷却并转变为马氏体。 2. 表面淬火对材料的要求 凡是能进行整体淬火强化的材料都能够进行表面淬火。 低碳钢或低合金钢需进行表面渗碳或合金化(齿轮渗碳)。 表面硬度要求越高,要求钢碳含量和合金含量越高;表面硬化层越深,要求钢淬透性越好。 3.与常规淬火技术的区别 在一定加热速度范畴内,V加热↑,T临界↑ V加热↑,奥氏体成分的不平均性↑ a. C 成分不平均,从相图上看与F,K 相邻的浓度相差专门大,C 来不及扩散。 b. 合金元素不平均 预先热处理(调质、正火、球化退火)——表面淬火 V加热↑,奥氏体晶粒细化显著 a.过热度大,相变趋动力增大,晶粒形成位置增多,A在F 和K相界上形成,A在F 亚晶界上形成。 b.加热时刻短,假如加热速度10 7 度/S,形成时刻10-5S,在如此短时刻内奥氏体晶粒来不及长大。 V冷却↑,表面硬度高 4. 表面淬火技术的特点 生产效率高,能耗小。 加热快,冷却快:组织细,硬度高;组织平均性差(渗碳体来不及溶解和扩散)。 表面组织细,硬度高,中部硬度低,韧性好。 4.2 感应加热表面淬火技术 1感应加热淬火原理 将工件紧靠在有足够功率输出的感应圈邻近,感应圈通电,在高频(中频)交流磁场的作用下(假如工件与线圈的间隙专门小)由于集肤效应,在工件表面产生专门大的涡流,大小与线圈电流相等,方向相反。 涡流产生热量,将工件表面加热迅速加热到淬火温度,并用冷却介质快速冷却,达到对工件表面淬火的目的。 2感应加热淬火技术特点 效率高;变形小;深度可控;需要制作特定的线圈;电源功率大;“尖角”效应 3感应加热淬火技术应用 高频淬火:轴类零件,磨损量小,但精度要求高的零件 中频淬火:齿轮、活塞环槽,有明显磨损量,精度要求较高的零件

第一章 1 表面工程也称为“表面技术”、“表面处理”或“表面改性”,是应用物理、化学、机械等方法改变固体材料表面成分或组织结构,获得所需性能的表面,以提高产品的可靠性或延长其使用寿命的各种技术的总称。 2 原子沉积:原子、离子、分子及基团在基体上的凝聚、成核、长大;例如电镀、化学镀、蒸镀、溅射、气相沉积等。 3 颗粒沉积:熔化的液滴、细小颗粒在外力作用下于基体表面凝聚、沉积或烧结;例如热喷涂、搪瓷涂层等。 4 表面改性:用离子处理、热处理、机械处理、化学处理的方法改变材料表面的组成和性质。 5 表面改性:改变基体金属材料表面层的化学成分,例如化学热处理、等离子扩渗处理、离子注入。 6 表面处理:不改变基体金属表面化学成分的情况下,使其组织与结构发生变化,例如喷丸强化、表面热处理等 7 表面涂镀层技术:在基体材料表面形成一层新的覆盖层,覆盖层与基体之间有明显的分界面 8 纳米表面工程技术:在基体表面制备含纳米颗粒的涂层或具有纳米结构的表层 第二章 1 界面一般指两相交界处,严格来讲固-固、液-液、固-液、气-液、固-液交界处皆为界面 2 固体表面通常指固-气界面或固-液界面,一般由凝聚态物质靠近气体或真空的一个或几个原子层组成。 3理想表面是一种理论上的结构完整的二维点阵平面, 忽略周期性势场的中断,忽略缺陷、扩散、热运动,忽略外界环境影响 4 无缺陷的晶体被分成两个半无限大的晶体,分割前后的原子排列、电子密度不变;表面原子能量大于内部,既为表面能 5 清洁表面指没有被其它任何物质污染,也没有吸附任何不是表面组分的其它原子或分子的表面,是我们在预处理后中想要得到的表面 6 表面驰豫:表面的原子周期性突然破坏,表面上的原子会发生相对于正常位置的上、下位移以降低体系能量,表面上原子的这种位移称为表面驰豫 7 表面重构:平行基底的表面上,原子的平移对称性与体内显著不同,原子位置作了较大幅度的调整 8 化学吸附:外来原子吸附于表面并形成化学键。 9 .实际表面理想的表面是不存在的,清洁的表面是难以制备的,实际的表面存在缺陷、杂质等现象,表面粗糙度与波度是实际表面的基本特征。 10 表面粗糙度是指加工表面上具有的较小间距的峰和谷所组成的微观几何形状误差,也称微观粗糙度 11 贝尔比层:固体材料经切削加工后,在几个微米或者十几个微米的表层中可能发生组织结构的剧烈变化,使得在表面约10nm的深度内,形成晶格畸变薄层 12 表面吸附指固体表面吸引气体的一种结合,又有物理吸附和化学吸附 13 润湿液体与固体表面接触时的表面现象,可以用液滴在表面上的散开程度表征润湿程度。润湿与不润湿! 14 黏着固体与固体接触时的表面现象,产生两个新的表面消耗的能量称为黏附功,表征固体与固体吸引强度 15 表面扩散:原子或分子沿表面的二维迁移! 第三章

1、电镀(1)定义:电镀是指在含有欲镀金属的盐类溶液中,以被镀基体为阴极,通过电解作用,使镀液中欲镀金属的阳离子在基体金属表面沉积出来,形成镀层的一种表面加工方法。(2)镀液组成:主盐:是指镀液中能在阴极上沉积出来所要求镀层金属的盐,用于提供金属离子。络合剂:作用在于获得络合离子,起到阴极极化作用。附加盐:用于提高电镀液的导电性。缓冲剂:用来稳定溶液酸碱度的物质。阳极活化剂:提高阳极开始钝化的电流密度,保证阳极处于活化状态而能正常地溶解。添加剂:用以改善镀层性能性质的物质。(3)电流效率:是指实际析出物质的质量与理论计算析出物质的质量之比。(4)分散能力:是指电镀液所具有的使金属镀层厚度均匀分布的能力。(5)改善分散能力方法:1在电镀液中加入一定量的强电解质,2采用络合物电解液,3加入适量的添加剂,4合理安排电极的位置及距离,5使用异形电极。(6)覆盖能力:是指电镀液所具有的使镀件的深凹处沉积上金属镀层的能力。(7)极化:指的是有电流通过电极时,电极电位偏离平衡电极电位的现象。(8)电沉积过程:液相传质,电化学反应和电结晶。液相传质的三种方式:电迁移、对流和扩散。(9)金属共沉积的条件:两种金属中至少有一种金属能从其盐类的水溶液中沉积出来;两种金属的析出电位要十分接近。(10)改变电位的方法:1改变镀液中金属离子的浓度;2采用络合剂;3采用适当的添加剂。 2、电刷镀(1)定义:是在被镀零件表面局部快速电沉积金属镀层的技术,其本质上是依靠一个与阳极接触的垫或刷提供电镀需要的电解液的电镀。(2)优缺点:与常规电镀比,优点:1设备简单,携带方便;2工艺简单,操作简单;镀层种类多,与基材结合力强,力学性能好;4沉积速度快。缺点:劳动强度大,消耗镀液较多,消耗阳极包缠材料。(3)设备:直流电源、镀笔及供液、集液装置。(4)阳极包裹的作用:1贮存刷镀用的溶液,2防止阳极与被镀件直接接触,3过滤阳极表面所溶下的石墨粒子。(5)镀前预处理:1表面整修,2表面清理,3电净处理,4活化处理。 3、化学镀(1)定义:是指在没有外电流通过的情况下,利用化学方法使溶液中的金属离子还原为金属并沉积在基体表面,形成镀层的一种表面加工方法。(2)优缺点:与电镀相比,优点:1不管镀件形状如何复杂,其镀层厚度都很均匀,2镀层外观良好,晶粒细,无孔,耐蚀性更好,3无需电解设备及附件,4能在非金属以及半导体上沉积。缺点:溶液稳定性差,使用温度高,寿命短。1、氧化处理(1)钢铁的化学氧化:是指钢铁在含有氧化剂的溶液中进行处理,使其表面生成一层均匀的蓝黑到黑色膜的过程,也称“发蓝”。化学成分为Fe3O4。(2)钢铁高温氧化工艺:1氢氧化钠,2氧化剂,3温度,4铁离子含量,5钢铁含碳量。(3)钢铁常温氧化:表面膜成分CuSe。2、阳极氧化(1)定义:是指在适当的电解液中,以金属作为阳极,在外加电流作用下,使其表面生成氧化膜的方法。(2)铝氧化膜的特点:1氧化膜结构的多孔性,2氧化膜的耐磨性,3氧化膜的耐蚀性,氧化膜的电绝

我对表面工程的认识 表面工程是表面预处理后,通过表面涂覆、表面改性或多种表面技术复合处理,改变固体金属表面或非金属表面的形态、化学成分、组织结构和应力状况,以获得所需表面性能的系统工程。表面工程技术是表面工程的核心和实质。 1.表面工程的基本知识 表面工程的发展历史 ·1983年首次由Prof. 提出。英Birmingham大学成立澳福森表面工程研究所 · 1985年发行表面工程(Surface Engineering)杂志 · 1986年在布达佩斯国际热处理联合会更名为国际热处理与表面工程联合会 · 1987年在英国,1988年在日本召开ICSE · 1987年12月在京成立中国机械工程学会表面工程研究所。88年创刊《表面工程》杂志。11月召开首届表工程研讨会。1998年表面工程杂志更名为《中国表面工程》(CSE) 表面工程学的现状 表面工程技术分类 ○1表面涂镀技术 将液态涂料涂覆在材料表面或将镀料原子沉积在材料表面形成涂层或镀层。常见手段有热喷涂、堆焊、电镀、化学镀、气相沉积和涂装技术。

○2表面改性技术 利用热处理、机械处理、离子处理和化学处理等方法,改变材料表面的成分及性能的技术。常见手段有热扩渗、转化膜、表面合金化、离子注入和喷丸强化。 ○3薄膜技术 采用各种方法在工件表面上沉积厚度为100nm至1um或数微米薄膜的技术。常见手段有气相沉积技术等。 表面工程的特点 表面工程技术最突出的技术特点是无需改变整体材质,就能获得本体材料所不具备的某些特殊性能。表面技术多获得的表面覆盖层厚度一般从几十微米到几毫米。 表面工程的功能 装饰性:表面工程技术的传统作用之一是赋予表面更好的装饰性。不过对于金属的纯装饰性表面处理不多,很多是在兼顾表面防护性能的前提下赋予材料的装饰性,如在钢制工件上底镀Cu、中镀Ni、表镀Cr,Cu层和Ni层起防护作用,而表镀的Cr层可长久保持装饰性金属光泽。 防护性:据不完全统计,全世界每年因表面磨损、表面腐蚀、表面摩擦、表面缺陷造成对金属、非金属损失约万~万亿美金,约占全世界GDP的10%~12%。表面工程技术的主要作用是:经表面改性、表面处理、表面涂覆或表面复合处理,解决材料表面磨损、表面腐蚀、表面摩擦、表面缺陷造成的破坏,从而延长材料的有效服役时间。这既是表面工程存在的价值体现,也是表面工程发展的根本动力。

1.Surface engineering is the subdiscipline of materials science which deal with the surface of solid matter.It has applications to chemistry mechanical engineering ,and electrical engineering (particularly in relation to semiconductor manufacturing). 表面工程学是处理固体物质表面材料科学的学科分支。它在化工,机械工程和电机工程(特别是与半导体制造业相关的)方面都有很多的应用。 2.Solids are composed of a bulk material covered by a surface. The surface which bounds the bulk material is called the Surface phase .It acts as an interface to the surrounding environment. The bulk material in a solid is called the Bulk phase. 固体是由被大量的物质覆盖的表面组成。这个限制这些大量物质的表面被称作表面相。它表现为与周围环境接触的界面。这些在固体内部的大量的物质被称作体相。 3.The surface phase of a solid interacts with the surrounding environment. This interaction can degrade the surface over time .Environmental degradation of the surface phase over time can be caused by wear, corrosion,fatigue and creep. 固体的表面相会同周围环境相互作用。这种相互作用会随着时间逐渐退化固体的表面。固体表面相随时间而发生的环境退化会由磨损,腐蚀,疲劳和蠕变引发。 4.Surface engineering involves altering the properties of the Surface Phase in order to reduce the degradation over time.This is accomplished by making the surface robust to the environment in which it will be used.A spectrum of topics that represent the diverse nature of the field of surface engineering includes Plating technologies, Nano and emerging technologies and Surface engineering, characterization and testing. 表面工程学涉及到改变表面相的特性,这是为了延缓它随时间的退化。这个是通过使应用于环境中的表面得到加强来实现的。一系列的论题呈现出了这个包含了电镀技术、纳米和新兴科技和表面工艺以及鉴定和测试的表面工程学不同性质的领域。 5.Applications:Surface engineering techniques are being used in the automotive , aerospace, missile, power, electronic, biomedical, textile, petroleum, petrochemical, steel,power,cement,machine tools and construction industries including road surfacing.Surface engineering techniques can be used to develop a wide range of functional properties ,including physical, chemical , electrical ,electronic , magnetic , mechanical, wear-resistant and corrosion-resistant properties at the required substrate surfaces. Almost all types of materials ,including metals, ceramics, polymers, and composites can be coated on similar or dissimilar materials .It is also possible to form coating of newer materials(e.g.,met-glass.beta-C3N4 ), graded deposits, multicomponent deposits etc. 应用:表面工程技术正被应用在汽车、航空、导弹、能源、电子、生物、纺织、石油、石化、钢铁、陶瓷、机床和包含了路面铺设的建筑行业。表面工程技术能被用于开发大范围的功能特性,包括物理性能、化学性能、电工、电子、磁学、机械以及基板表面所必须的抗磨损和耐腐蚀特性。几乎所有种类的材料,包括金属、陶瓷、聚合物和复合材料都能被涂覆相似或不相似的材料。它也能形成现代材料涂层(如金属玻璃和β-C3N4)、梯度镀层和多组分沉淀物等。 6.In 1995, surface engineering was a £10 billion market in the United Kingdom. Coatings, to make surface life robust from wear and corrosion ,was approximately half the market.

5 weIding TeclnOIOgy VOI.30NO.4Aug.2001 收稿日期:2001-03-18 作者简介:周永强(1975—),男,在读硕士,现从事焊接材料与冶金方面研究. 表面工程技术是表面处理、表面涂(镀)层及表面改性的总称,是20世纪80年代世界十项关键技术之一,将成为21世纪主导技术之一。表面工程技术是通过运用各种物理、化学或机械工艺过程来改变基材表面状态、化学成分、组织结构或形成特殊覆层,使基体表面具有不同于基体的某种特殊性能,从而达到特定的使用要求。该技术不仅用于维修业,还用于制造业,是先进制造技术的重要组成部分,表面工程技术日益受到世界各国的重视,发展了各种用于表面工程的新型工艺技术,包括表面改性技术、表面薄膜制备技术和表面涂层技术。 1 热喷涂[1,2] 热喷涂是一种重要的表面工程技术,通过在普通材料的表面喷涂保护层、强化层和装饰层,来实现耐磨、耐蚀、耐高温、绝缘、导光的功能特性。近20年来发展迅速,由早期制备一般的装饰性和防护性涂层发展到各种功能性涂层,由产品的维修发展到大批量的产品制造;由单一涂层发展到包括产品失效分析、表面预处理、喷涂材料和设备的选择、涂层后加工的热喷涂系统工程。其应用领域从宇航业开始,迅速发展到各民用工业部门。热喷涂所用热源从电弧到等离子体、激光、电子束等,其喷涂粒子飞行速度从最初的几十m /S 提高到1000m /S (爆炸喷涂),在我国“六五”、“七五”、“八五”期间连续被列为重点推广项目。 热喷涂技术有许多工艺方法,目前应用比较广泛的主要有火焰喷涂(丝材火焰喷涂、粉末火焰喷涂、爆炸喷涂、超音速火焰喷涂)、等离子喷涂和电弧喷涂,其所占市场份额见表1。 表1 主要热喷涂方法的应用比例(%)热喷涂方法火焰喷涂 等离子喷涂 电弧喷涂 丝材(粉末) 超音速1980年39—55482000年 4 25 6 15 由于电弧性能不断改善,电弧喷涂在20世纪80年代再次兴起。其原理是通过送丝装置将两根丝状金属喷涂材料送进喷极中两导电嘴内,作为阴、阳极,利用其接触短路生成电弧,熔化丝材,并用压缩空气雾化喷射到工件表面形成致密结合层。由于用电能作为能源,在节能和经济方面都优于其它喷涂 方法,喷涂效率高,涂层结合强度高,对于恶劣环境下的工件防腐,如煤矿井筒、水冷壁十分有效,用电弧喷涂Cr13修复造纸烘缸既耐磨又耐蚀。目前我国的研究主要集中在封闭式电弧喷枪、推丝式送丝机构、平特性电源、药芯丝材喷涂材料等方面,国际上已研究高速射流电弧喷涂技术。 喷涂粒子的飞行速度对涂层的质量有很大影响。近年来,国际上喷涂技术正向高能高速方向发展,以超音速火焰喷涂和超音速等离子弧喷涂为代表。文献[3]指出:超音速火焰喷涂尤其适用金属合金及有粘结相的碳化物粉末涂层,而超音速等离子弧喷涂对高熔点材料陶瓷粉末最具优势。 塑料粉末喷涂是新兴技术。由于塑料喷涂的不断完善及新型塑料粉末品种出现,20世纪70年代才得以在生产中应用,在防腐、装饰方面尤有优势。塑料涂层具有良好化学稳定性、良好的耐蚀性(酸碱及有机液)、吸震性、重量轻等优点。塑料粉末火焰喷涂原理是用压缩空气将塑料粉末通过喷枪中心管道喷出,在塑料粉末外因喷枪中冷却压缩空气在最外层,为可燃气体火焰,通过空气层来加热塑料粉末至熔融状态,其要点在于粉末加热程度的控制。美国和德国已生产出不预热可直接喷涂EVA 的特殊塑料粉末。我国尚处于开始阶段,装甲兵工程学院、北京新迪表面技术工程公司现已开发出了塑料喷涂装置。 对等离子弧喷涂机理的最新研究表明:粒子的温度是影响喷涂层结合的主要原因,等离子电弧功率的提高不能有效增加粒子温度。低速等离子弧喷涂通过延长粒子加热时间获得高硬度涂层,已经试验证明。 喷焊在范畴上也属于热喷涂,是在喷涂层的基础上,加热保温使涂层与基体形成冶金结合,大致可分为火焰喷焊与等离子弧喷焊两类。等离子弧喷焊涂层的形成与随后的加热是同时发生的,火焰喷焊通常是先形成涂层,然后再用火焰加热涂层,又称其为“重熔”处理。经喷焊涂层与基体形成的是牢固的冶金结合,对高温下承受热冲击的热模具处理尤为适用。热喷涂的具体应用可参见文献[4]。2 激光表面处理 激光表面处理技术是把传统的表面热处理与焊接技术相结合的一门新技术,与其它传统的表面工程技术如热喷涂等相 ?专题综述?表面工程技术的发展与应用 文章编号:1002-025X (2001)04-0005-03 周永强,李午申,冯灵芝 (天津大学材料科学与工程学院,天津300072) 摘要:表面工程技术是20世纪80年代世界十项关键技术之一,突出特点在于无需整体改变材质而获得原基体所不具备的某些特殊性能,在科研、生产中得到了广泛应用,取得了良好的经济效益。简要概述了热喷涂技术、激光表面工程技术、堆焊表面工程技术及其它表面工程技术的特点、应用范围、研究现状和发展中存在的问题。关键词:表面工程技术;热喷涂;堆焊;激光表面技术;现状;发展中图分类号:0485,TG174.44 文献标识码:B

机电工程学院 摩擦学与润滑技术作业摩擦学与表面工程 2012年3月

摩擦学与表面工程 摩擦学对表面工程的要求主要是实现摩擦副功能,减少或增加摩擦和磨损。从摩擦学的角度出发,要尽力避免力将摩擦副偶件孤立起来进行表面处理技术研究,即在研究和选择表面处理技术时,必须从系统的观点出发,充分考虑配副性问题。表面工程摩擦学领域所获得的大量研究成果,不仅促进和丰富了摩擦学的基础研究而且为开发工业和高新技术发展所必需的具有高强度高耐磨性和 高抗蚀性的摩擦学材料提供了重要的指南。表面工程是极具活力的实用技术与之结合,将摩擦学是研究相对运动的相互作用表面间的摩擦、润滑和磨损,以及三者间相互关系的基础理论和实践,表面工程是表面经过预处理后,通过表面涂覆、表面改性或多种表面技术复合处理,改变固体金属表面或非金属表面的形态、化学成分、组织结构和应力状况,以获得表面所需性能的系统工程。 一表面工程的分类 根据表面工程技术涂层和表面处理发展历程把表面工程分为两代,第一代主要采用单一技术包括电镀化学镀热喷涂热化学处理沉积以及载能束改性等表面工程技多年来该类表面工程及其摩擦学的研究取得了巨大进展许多研究成果已获得了应用随着新型工艺如和等的采用具有低摩擦高抗磨性的新型涂层如等应运而生但是只有采用第二代表面工程即复合表面工程才有可能从经济和技术上不断满足高性能新材料的要求 按表面技术分类如下。 1.表面热处理及化学热处理。 2.堆焊及热喷涂 3.电镀及电沉积 4.气相沉积 5.高能密度处理 6.胶粘非金属涂层 二.表面工程常用方法 1、表面化学法预处理:溶剂清洗,碱洗,碱蚀,酸洗,酸蚀,乳化液清洗, 化学抛光,电解抛光,电解清洗等。目的是满足清洁表面(去油、锈、氧化皮)使表面光亮、粗化或满足其他要求,使表面均一。 2、表面机械法精整:喷砂、喷丸、磨光、抛光、刷光、滚光等目的是清理表 面杂质;表面均一及粗化;表面强化(喷丸硬化) 3、热加工相变硬化:火焰加热硬化、激光淬火、电子束硬化等。目的是提 高表面硬度与耐磨性(不改变基体表面化学成份) 4、热化学(扩散)表面改性:渗碳、碳氮共渗,渗氮、渗硫与多元共渗,渗 硼及多元共渗,渗金属及复合渗,激光表面合金化,热浸锌、铝等。目的是提高耐蚀、耐热、耐磨及抗疲劳性能

CHAPTER 1 SURFACE ENGINEERING AND WEAR 1.1 INTRODUCTION Serviceable engineering components not only rely on their bulk material properties but also on the design and characteristics of their surface. This is especially true in wear resistant components, as their surface must perform many engineering functions in a variety of complex environments. The behaviour of a material is therefore greatly dependent on the surface of a material, surface contact area and the environment under which the material must operate. The surface of a metallic material is made up of a matrix of individual grains, which vary in size and bond strength depending on the means by which the material was manufactured and on the elements used to form those grains. The surface of these components may require treatment, to enhance the surface characteristics. Surface treatments that cause microstructure changes in the bulk material include heating and cooling/quenching through induction, flame, laser, and electron beam techniques, or mechanical treatments (one example is cold working). Surface treatments that alter the chemistry of a surface include carburizing, nitriding, carbonitriding, nitrocarburizing, boriding, siliconizing, chromizing and aluminising (Bhushan and Gupta, 1991). Hard facing is another form of surface treatment, where the bulk material’s surface is given a protective layer of another material having more superior properties than those some detrimental. For example stresses which may exist in the protective material can create problems, however careful monitoring and research may limit these effects, to