轴距

轴距L

定义:从前桥轴心至后桥轴心测得的距离 对底盘性能的影响: 对行使性有决定性的影响。

与汽车长度相比,大的轴距可以使乘客合理的安置在车桥之间,从而减小负荷对载荷分配的影响。并且车身的前悬部分和车身的后悬部分都较短,使纵倾振动的趋势下降,这样可以采用较软的弹簧,提高行使平顺性。相反,轴距较短则使转弯轻便,即同样的转向轮转角下,转弯圆较小。

在前轮驱动型式的车辆中优先采用较长的轴距。对于标准驱动形式的轿车来说,轴距较长就要求万向节轴分段,尽管如此,大部分最近投入市场的这种形式汽车的轴距还是比以前的要长。比值K 1可以作衡量依据。在现在轿车中这个值为:

60.01≈=

车辆长度

轴距

k

汽车越小,K 1值应越大。轴距一般在L=2150-3070之间。

(例如:B 级车,轴距2840,车辆长度4886;比值0.58)

轮距

定义:车轮接地点的间距。 对底盘性能的影响:

前轮距b V 和后轮距b h ,对汽车的曲线行使性能和侧倾具有决定性的影响。 轮距应尽可能大,但其与汽车宽度的比值不能超过一个给定值。目前轿车的的轮距为b v ,h =1205-1550。比值k B 可作为衡量宽度利用率的参数,它尽可能大:

86.0~81.0==

车辆宽度

轮距

B k

(例如:B 级车,轮距1565/1560,车辆宽度1810;比值0.865/0.862) 在悬架跳动中,轮距变化对底盘性能的影响:

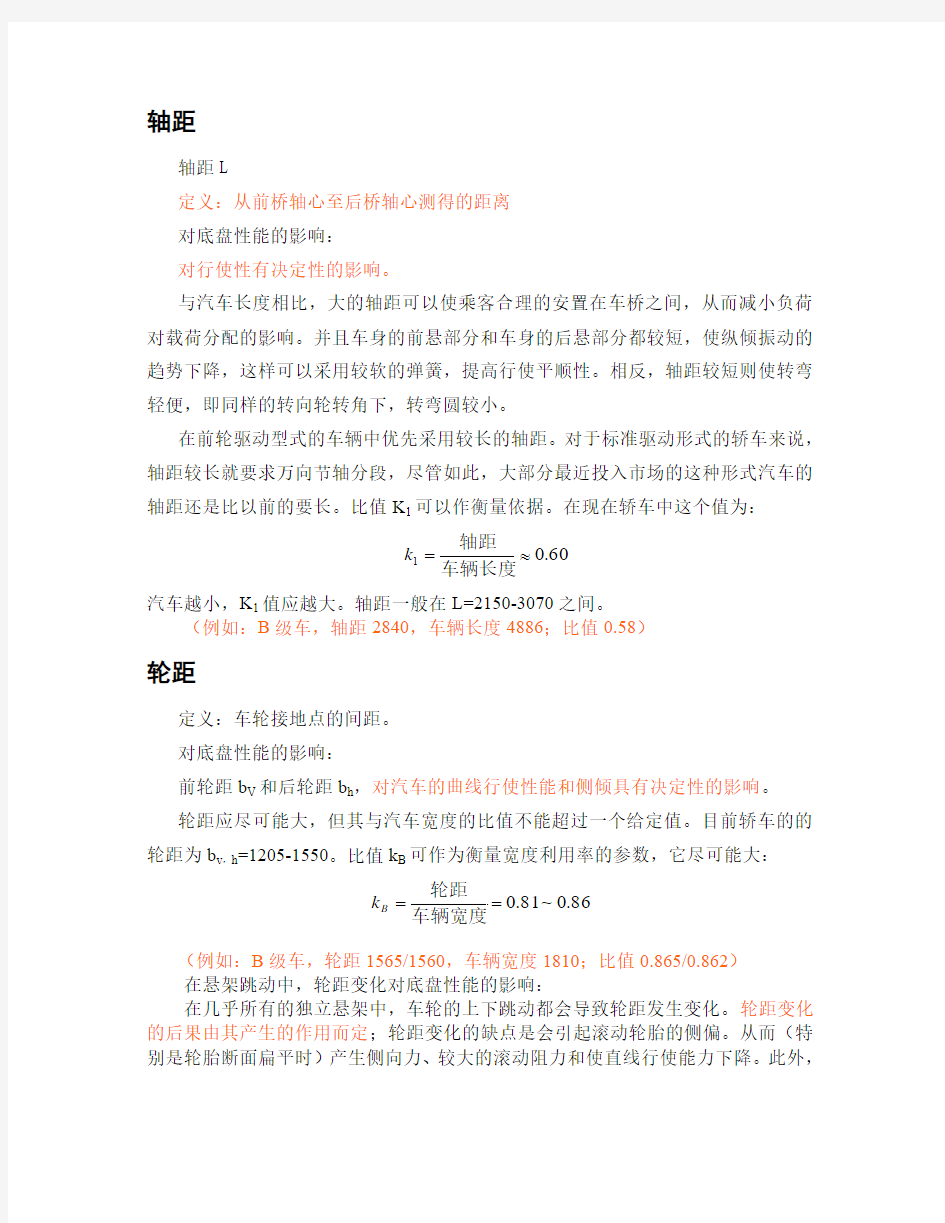

在几乎所有的独立悬架中,车轮的上下跳动都会导致轮距发生变化。轮距变化的后果由其产生的作用而定;轮距变化的缺点是会引起滚动轮胎的侧偏。从而(特别是轮胎断面扁平时)产生侧向力、较大的滚动阻力和使直线行使能力下降。此外,

轮距变化还对转向系有影响。

在独立悬架中,汽车驶过不平路面时车轮的上下跳动会引起轮距的变化,从而使轮胎产生侧偏角α。由此不仅产生了侧向力,还使直线行使的能力下降,滚动阻力增大。

车轮外倾角

定义:外倾角是指车轮中心平面和道路平面垂直线之间的夹角。如果车轮上

部Array向外倾斜,外倾角取正值。

车轮

外倾角对底盘性能的影响:

轿车的前轮通常设计得具有微小的正外倾角,以使车轮尽可能垂直

于稍许有点拱形的路面滚动,并使磨损均匀和滚动阻力小。较为理想的

外倾角值为:

γ = 5' ~ 10' 即约0.1o

(例如:B级车,外倾角为11′)

为了获得良好的轮胎转弯侧偏性能,目前所取得外倾角大都偏离了理想制值。轿车空载时外倾角基本上在理想值附近,而加载状况下车轮则取有轻微的负值外倾

角。

研究表明,当外倾角γ=+5’~+10’时,轮胎的磨损最均匀。更大的

正值外倾角会使轮胎外侧胎肩磨损加剧。而更大的负值外倾角则加剧内侧胎

肩的磨损。

在采用独立悬架和复合悬架的后悬架中,为了提高轮胎的侧偏性能,车轮外倾角常设计成负值。但这种情况下存在着在满载工况车轮外倾角负的太大的危险。而这种危险会使轮胎发热过量并由此导致轮胎胎面剥离、爆胎。一般可以把这种形式的悬架的车轮外倾角又再设计成空载下取正值。

外倾角的运动变化

独立悬架的缺点在于汽车作曲线行使时车轮随车身一起倾斜,即车身外侧车轮相对于地面向正的外倾角方向变化,从而降低了承载较高一侧的轮胎(与车身内侧轮胎相比)的侧偏性能。为了消除这一影响,轿车的悬架常常设计成车轮上跳时外倾角朝负值方向变化,而在下落时朝正值方向变化。

研究表明,当外倾角γ=+5’~+10’时,轮胎的磨损最均匀。更大的正值

外倾角会使轮胎外侧胎肩磨损加剧。而更大的负值外倾角则加剧内侧胎肩的

磨损。

图示给出了几款独立悬架的外倾角变化曲线。

前束和自转向特性

定义:静态前束角

V

是指在静止的汽车上(参考状态下)汽车纵向中心平面和地面的交线之间的角度。如果车轮的前部靠近汽车纵向中心平面,则前束为正值;反之则为负值(后束角)。

静态总前束角是左右车轮前束角之和。

前束可用角度或长度表示

如果前束用长度(mm)表示。那么这里前束是指差值V=B-C既左右车轮轮辋边缘后部间距大于前部的余量。前束应在空载时车轮停在直线行使位置的状态下,在车轮中心高度上测量。V和车桥上的两个车轮有关。

在用角度表达的形式下,车轮前束角δv与车轮侧偏角相当。也就是说,在具有前束的状态下,汽车的两个前轮是斜向对置的。缺点是使滚动阻力增大。

前束V是指B-C的差值,单位为

mm,在车轮中心高度处的轮辋边缘上

测得。

直线行驶的车轮具有最小的轮胎磨损和最小的滚动阻力。滚动中在接地面上出现一个由前向后的滚动阻力F R ,通过杠杆臂r a 产生一个力矩,该力矩经过转向拉杆作用在转向系上。

为了达到直线行驶目的,就规定了车轮相互斜相对立,即前束的方式。在前轮驱动行驶的车辆中驱动力是由后向前作用的,这是车轮前侧受到挤压,从而使的在此采用后束(即负前束)可能是有利的。为了不是反拖工况(即放松油门)下的行驶稳定性变坏,前轮驱动行驶的车辆也有部分采用前束。

一些轿车的出厂说明中表明:

前 后

Mercedes 190E +20′±10′ '

'

10

525+-+ Mercedes 500SE +3±1mm 15.15.3+-+

Ford E Escort -2.5±1mm Audi 80 +10′±15′

Audi !)) quattro

5

10/

0+- -10′±10′ (A=全轮驱动,S=标准驱动型式,V=前轮驱动) 这些说明适用于空载状况。 (例如:B 级车,前束为0′)

前束的运动变化

比在静止的汽车上调整出一个正确的前束更为重要的是,前束值在行使中能

否保持,或者说是否会因汽车的上下跳动而变化。后者可能是由于不足转向性能的结果或者是为了达到确定的行使性能所需要的。为了不因轮胎的侧偏而使磨损加剧,

滚动阻力加大以及直线行使能力受到损害,无论在车轮下落还是上跳都不应出现前束值的变化。

侧倾转向引起的前束变化

图示为几辆轿车在运动过程中引起的前束变化曲线。在曲线行使时,上跳的车身外侧车轮产生后束,而下落的内侧车轮产生前束。在车身侧倾的影响下转向轮转角轻微的回转,从而实现侧倾不足转向性。

后桥在侧倾时产生侧向力过度转向-并非没有危险性。它可能在换道行使时引起二次转向。为了防止这种情况发生并改善汽车的综合性能,可将后轴也设计的具有侧倾不足转向性。这时独立悬架中上跳的车身外侧产生前束,而下落的内侧车轮产生后束。

如果在车身侧倾或者是由于侧向力的作用而上跳的车身外侧前轮产生后束,而下落的内侧前轮产生前束,则转向轮的转向角轻微地回转一个角度δV

,车桥具有不足转向性。

非独立悬架和复合式悬架的车轮(由于相互直接连接)在同向跳动时前束一点也不变化。由于结构公差或调整错误,车桥也可能在汽车中倾斜安装,即相对于汽车的纵向轴线,一个车轮具有前束,而另一个车轮有后束(图3.58b )。在这种情况下,汽车不再巡轨而行,造成不稳定行驶。

主销内倾角和主销偏移距 主销内倾角和主销偏移距的关系

定义:主销内倾角是指主销轴线与一个垂直于路面的平面之间的夹角(如图)。主销偏移距是指主销轴线与路面的交点至车轮中心平面之交线N ′N 距离r s 。

在现代轿车中,它们的取值如下:

后轮驱动型式车 σ=11 o ~14o 30′ 前轮驱动型式车 σ=11 o ~14o 30′

通常情况下 r s =-18~+30mm

为了将主销偏移距设计得比较小或为负值,必须有较大的主销内倾角。

当车轮上下跳动时,在外倾角和主销内倾角之间也有直接关系。上跳的车轮将产生负的外倾角变化趋势,这就意味着外倾角减小,而为了保证相同的总角度主销内倾角就要增大。

为了获得对转向回正非常重要的转向回正力矩M S υ要对始终作用在车轮接地点的垂直力F n 进行静力分析。将它移向车轮中心,并按转向节轴线方向和其垂直方向分解成:

σcos ?n F 和σsin ?n F

力分解点的垂直力臂r s 为:

σσcos )tan (??+=dyn s n r r r (3.21a )

该公式适用于常用的外倾角cos γ=1

时的情况。如果汽车有主销后倾角,力分量

σsin ?n F 还要按角度τ继续分解。r dyn 由式r dyn =U/2π(U 为滚动周长,在速度为60km/h 时给出)车轮转向时力σsin ?n F 与车轮轴线相夹角度δ在折算到整根车桥上的转向角较小时, δσsin sin ??n F 产生的近似转向回正力矩为:

n m v Sz r G M ???=δσsin sin (3.22)

精确值需要考虑转向时由于侧向力和车身侧倾引起的主销内倾角变化以及所具有的主销后倾角或前倾角。

转向回正力矩的大小取决于主销偏移距的大小。主销偏移距愈大,M Sz 也愈大,但前桥的纵向力敏感性也愈大;因此可以得出明确的趋势是采用具有较小正值或负值的主销偏离距。

主销后倾

定义:主销后倾角τ是指主销轴线EG 在x z 平面上的投影与过车轮中心的垂直线之间的夹角。

或者用地面上点K 和N 之间的静力表示,称之为主销后倾拖距n k 。

主销后倾和直线行驶

主销后倾可以用茶水车效应来比较。在这种车上被牵引车轮沿牵引拉力方向运动,车轮中心位于转轴1后方。牵引力和大小滚动阻力位于同一作用线上,即处于相互稳定状态,因为导向轴和车轮轴线前后排列。在汽车的车轮上(尽管有主销偏

移距和主销)也存在同样的效应,这些车轮均可绕车轴旋转,两侧车轮都存在主销后倾拖距并通过转向横拉杆连接。

如果滚动阻力作用在转向轴

1后方,则车轮沿牵引力方向被稳

定地拖动。

如果路面不平度或转向运动使车轮自直线行驶方向转过一个角度δ,则滚动阻力分为F R?sinδ通过力臂n s(或n sg)使车轮回转,直至返回直线行驶位置。左右出现的分力F R?cosδ相互抵消,它们仅使转向横拉杆受压。车轮采用主销前倾,则会产生相反的效果:汽车变得不稳定。

主销后倾在直线行驶时并不单有优点,也有缺点。路面不平度在车轮接地点上引起交变的侧向力,通过力臂n s(或n sg)产生绕转向节轴的力矩(图3.95),力矩作用在转向横拉杆上并会引起转向冲击及转向不稳定。此外,作用在车身上的风力引起车轮接地点上出现反向作用的侧向力F s,前轮上的力F sv通过后倾力臂n s(或n sg)产生力矩,这些力矩使汽车按风作用方向转向,即附加在车身被风压转的方向上的。由于这些原因而使汽车的侧风敏感性升高。

转弯时的回正力矩

作为车轮转向的结果,由于车身侧倾影响产生的主销后倾角和内倾角(或车轮外倾角)的变化也引起所有垂直力、侧向力的力臂发生。在分析各个车轮时必须考虑这些非常复杂的运动关系。由于附加的弹性运动引起的误差在此几乎不可避免。

分析各个车轮的相互关系是非常复杂的,但对折算到整根车桥及汽车与地面平行的位置处的转向阻力矩,尤其是在转向角较小和转弯车速不高时,却是可以足够精确地确定的。

如果前桥具有主销后倾,则计算垂直力引起的转向阻力矩的公式

M Sz=G v?sinσ?cosτ?sinδm?r n

在侧向力引起的转向回正力矩中,主销后倾的影响计入力臂n s中。在此计算中还必须附加考虑主销内倾角的影响。计算时:

F sva+F svi=μs?

G v=F svg

F svg作用在车轮中心后距离为侧向力臂n sg处

M Sy=F svg?cosσ?n sg(3.34) 如果转向节轴在侧视图上是一条垂直线,情况2(图3.89),计算公式没有变化,只是n sg应代入nτ+n R(即车轮中心在转向轴后的距离与轮胎拖距之和)。

当汽车采用主销前倾时,情况3,侧向力使得车轮向转弯方向转动,假如轮胎拖距的影响以及在前轮驱动时驱动力F a产生的回正作用(图3.91和3.100)不足以与其平衡,主销前倾时,式3.31中必须代入n R-n k。

增大。

图3.97 将在前轮接地点出现的

侧向力沿转向节轴及其垂线方向

分解,图示为转弯时车身外侧车

轮,则力F sva·cosб产生回正作

用,而力F sva·sinб使垂直力F nva

在转弯时增大的滚动阻力F Rkv在两侧车轮上的值为:

F RKa=k RK·F nva及F RKi=k RK·F nvi

然后将其(综合起来考虑)分解成两个分量:

F RK·cosαv及F RK·sinαv

图3.98 在滚动侧偏角为αv的车轮上,转弯侧向力F sv作用在车轮中心后距离为轮胎拖距n R处,并使接地点(从而也使垂直力F nv(图 3.91a))偏向转弯圆心方向。图中力和标出

的距离在外侧(a)和内侧(i)的大小是不同的:

F nva=F n+ΔF n和F nvi=F n-ΔF n

F sva=μs·F nva和F svi=μs·F nvi

当主销后倾时,情况1,后面的那个分力在两个车轮上均产生回正作用(图3.99):

M Sxi=k RK·G v·sinσ·sinαv·n sg[或(nτ+n R)] (3.55) 在此讨论的是作用在车轮中心(偏向转弯圆心方向)的纵向力(图3.86和3.91a)。所需的滚动阻力系数可通过相应轮胎计算公式式计算。

图3.99 转弯时由于轮胎的侧偏角使滚动阻力F Rka和F Rki增大,将其沿侧偏角αv方向分解。分力F RK·cosαv作用在车轮中心,并有力臂r a。αv愈大,主销后倾拖距n k愈大,则

因F RK·sinαv引起的转向回正力矩也愈大。为了简明起见,在此不考虑轮胎拖距n k。

前面的图例同样也适用于在前轮驱动型式车辆上出现的驱动力F a(折合到单个车轮上)。驱动力也是作用在车轮中心上,但朝车轮转向方向移动r R。当转弯时差速器和轮荷变化是±ΔF n将力矩均匀地分配给两个前轮时,驱动力F A(折算到整根车桥上)将产生下列力矩(图3.100):

M SA=F a(r a-r R)+F a(r a+r R)= F a·2·r R

M SA=F A·r R

力F A的大小或者是由附着系数μH决定(F A=μH·G v),或者是取决于驱动力矩;侧偏距r

R

的大小在图3.91a的说明中有叙述。

图3.100 转弯时车身内侧车轮驱动力F ai的力臂r a+r R

大于外侧车轮驱动力F a的力臂r a-r R。

转弯时主销内侧角、车轮外倾角和主销后倾角的变化

由于转向节轴(必须将垂直力F

n

移置其上,图3.81和图3.82)的空间运动,要准确地计算单个车轮上的回正力矩,必须考虑转向时主销内倾角的变化。如果

在零位置转向节轴只倾斜一个角度σ

,即根本不存在主销后倾,或者主销后倾是通过移动车轮中心的位置而实现(图3.89),则可容易地确定在朝左右两个方

向转向时都会变小的主销内倾角σ

a,I

:

车身外侧轮tanσa= tanσ0·cosδa(3.37)

车身内侧轮tanσi= tanσ0·cosδi(3.37a)如图3.80所示,主销内倾角直接和车轮外倾角有关,即如果两者中有一个发生变化,另一个也随之变化。因此,用简单的方式即可得出转向时车身外、内侧车

轮的外倾角γ

a,i

:

γ

a =(σ

+γ

)-σ

a

及γ

i

=(σ

+γ

)-σ

I

(3.38)

σ0和γ0是指车轮在设计位置或在所研究的负载状态下置于直线行驶位置时所具有的角度(τ

也是适用于同样情况)。如果转向节轴还附加倾斜一个主销后倾

角τ

0,则首先必须根据σ

和τ

得出两个辅助角σ’和δ’:

tan

tan

'

tan

σ

τ

δ=及

'

tan

tan

'

tan0

δ

τ

σ=(3.39)

然后由此可直接确定车身外、内侧车轮上的角度δ

a,I

:

车身外侧 tanσ

a = tanσ′·cos(δ′-δ

a

) (3.39a)

车身内侧 tanσ

i = tanσ′·cos(δ′+δ

i

) (3.39b)

这时的车轮外倾角γ

a,i

仍适用于上述式3.28。作为例子,假定一辆轿车有如下的车轴定位值:

γ

0=15′, σ

=9°53′及τ

=10°4′

计算得出δ′ =45.54°及σ′=13.97°,当δ

a 及δ

i

=20°时,变化后的值为:

σ

a =12°39′,γ

a

=-2°31′,σ

i

=5°53′及γ

i

=+4°15′

即这辆轿车车身外侧车轮产生负的外侧角,而内侧车轮产生正的外倾角。在一辆前轮驱动型式的车上却不是这样的情况,该车的车轴定位值为(图3.101):

γ0=+40′,σ0=12°25′和τ0=+36′

由于前轮驱动,汽车几乎没有主销后倾,从而在转向的车身外侧前轮上,外倾角为正。

图3.101 在一辆Audi牌80型车上测得及计算得到的外倾角变化与转向角的关系曲线。当主销内倾角较大时,车身外侧及内侧车轮都产生正的外倾角。由于所研究的汽车的车

轮外倾角具有正的公差,故测量值大于计算值。计算是根据产品说明(即γ=20′和τ=0°)

进行的,因此曲线的变化趋势略有不同。

Mercedes 190/190E型车(标准驱动型式轿车)采用负的车轮后拖距-n

τ、较

大的主销后倾角τ

所得结果如图3.101a所示:车身外侧车轮产生较大的负外倾角,内侧车轮外倾角则合理地朝正向变化。

为了清楚起见,令γ

0=0°,σ

=6°,且取不同的主销后倾角,计算其外倾

角的变化(图 3.102)。更大的主销内倾角只是会使所有曲线的曲率更大。可以明显看出,随着主销后倾角τ

的增大,整根前桥的侧偏性能得到改善:车身外侧车轮产生负外倾角,而内侧为正。

图3.101a 在Mercedes 190E 型车上测得的外倾角变化与转向角的关系曲线。设计位置下的车轮定位值为:

γ=0°,σ=14°40’, =10°10’,r s =-14mm 以及车轮前移距n τ=-28mm 。

同主销内倾角和车轮外倾角一样,主销后倾拖距和后倾角也在车轮转向时发生变化。以一辆后轮驱动的轿车为例,其在直线行驶位置时的n k 为6.5mm ;转向时车身内侧的这个距离增大,而外侧车轮上的则减小(图3.102a )。自σa ≈8°起出现主销前倾拖距,至δa =30°时,其值已经为n k ≈-30mm ,这就意味着假定不存在轮胎拖距的话,外侧车轮在侧向力的作用力下将产生朝转弯方向的转向。

图3.102 根据σ=14°和γ=0°算出的车轮外倾角γa (车身外侧)和γi (车身内侧)与转向角δa 和δI 之间的关系曲线。图中可明显看到不同的主销后倾角的影响。

根据计算主销内倾角变化所用的同样简单方法也可计算主销后倾角: 车身外侧 tan τa = tan σ′·sin(δ′-δa ) (3.40)

车身内侧 tanτ

i = tanσ′·sin(δ′+δ

i

) (3.40a)

如果汽车上的τ

0≈0°,则只有主销内倾角σ

起作用,由此可把公式简化为:

车身外侧 tanτ

a = -tanσ′·sinδ

a

(3.41)

车身内侧 tanτ

i = +tanσ′·sinδ

i

(3.41a)

公式表明,即使在较小的转向角下,车身外侧车轮也会产生主销前倾现象。

图3.103和图3.104清楚地表明了这一情况。图中列出了根据不同的τ

0和σ

角

计算出的曲线以及一条测试曲线。

基于底盘测功机的汽车性能实验指导书 交通与汽车工程学院整车性能实验室 2005年3月

一、实验设备及其技术指标 1、汽车底盘测功机 型号:DCG-10G 主要技术指标:允许轴荷:10t 最大吸收功率:160kw 最大吸收驱动力:960daN(45km/h) 最高车速:120km/h 2、称重仪 型号:DS-425 主要技术指标:检定分度值:1g 最大秤量:15kg 二、汽车底盘测功机的功能 底盘测功机是模拟汽车在道路上行驶时受到的阻力,测量其驱动轮输出功率以及加速、滑行等性能的设备。配有汽车燃料消耗量检测装置(称重仪或油耗仪)还可测量汽车燃料消耗量。主要功能有: 1、检验汽车动力性能: 1) 检验汽车驱动轮输出功率 2) 检验汽车滑行性能 3) 检验汽车加速性能 2、检验汽车经济性能 三、汽车底盘测功机的基本结构及工作原理 汽车底盘测功机是一种不解体检验汽车性能的检测设备,它是通过在室内台架上汽车模拟道路行驶工况的方法来检测汽车的动力性,而且还可以测量多工况排放指标及油耗。同时能方便地进行汽车的加载调试和诊断汽车在负载条件下出现的故障等。由于汽车底盘测功机在试验时能通过控制试验条件,使周围环境影响减至最小,同时通过功率吸收加载装置来模拟道路行驶阻力,控制行驶状况,故能进行符合实际的复杂循环试验,因而得到广泛应用。 1、基本结构 汽车底盘测功机主要由道路模拟系统、数据采集与控制系统、安全保障系统及引导系统等构成。如下图所示:

2、工作原理 汽车在道路上运行过程中存在着运动惯性、行驶阻力,要在试验台上模拟汽车道路运行工况,首先要解决模拟汽车整车的运动惯性和行驶阻力问题,这样才能用台架测试汽车运行状况的动态性能。为此,在试验台上利用惯性飞轮的转动惯量来模拟汽车旋转体的转动惯量及汽车直线运动质量的惯量,采用电磁离合器自动或手动切换飞轮的组合,在允许的误差范围内满足汽车的惯量模拟。至于汽车在运行过程中所受的空气阻力、非驱动轮的滚动阻力及爬坡阻力等,则采用功率吸收加载装置来模拟。路面模拟是通过滚筒来实现的,即以滚筒的表面取代路面,滚筒的表面相对于汽车作旋转运动。通过控制系统可对加载装置及惯性模拟系统进行自动或手动控制,以实现对车辆的动力性如加速性能、汽车底盘输出功率、底盘输出最大驱动力、滑行性能等项目的检测。同时如配备油耗测量装置,即可进行燃料消耗量的试验。 四、实验项目 开始实验前,按照底盘测功机操作规程作好实验前的准备工作,根据测试软件的提示填写实验车辆信息和基本参数。 开始汽车动力性能试验前,需要进行汽车功率损耗实验,以确定汽车的各种阻力系数大小(行使阻力和空气阻力)。 1、汽车损耗功率实验 1)实验目的 确定汽车行驶的各种阻力系数,以模拟汽车的行使阻力和空气阻力等各种阻力。 2)实验方法 将汽车加速到某一车速,然后空档滑行,此时可以开始实验,记录数据;随后待车速降低到一定速度后结束实验。 2、检验汽车动力性能 1)实验目的 学习汽车驱动轮输出功率、加速性能、滑行阻力等动力性能的测定方法;了解实验用仪器的主要结构、工作原理和使用方法。 2)一般实验条件(实验指导老师介绍) 3)实验内容 A、检验驱动轮输出功率 实验方法:点击底盘测功进入底盘测功实验。首先设置起点速度和终点速度以及测功速度间隔,起动汽车,以汽车的某一档位加速行驶,当车速达到设定的终点速度时,程序自动终止实验。 B、检验汽车滑行性能 实验方法:点击滑行实验进入滑行性能实验。首先设置滑行初速度,起动汽车,开始实验后,将汽车加速到高于所设定的滑行初速度,然后空档滑行,此时可以开始实验记录数据;直到汽车停止,终止试验。 C、检验汽车加速性能 实验方法:点击加速实验进入加速性能实验。首先设置加速初速度和末速度,起动汽车,开始实验。起步连续换档加速或以最高档加速,使车速接近设定的加速末速度,停止实验。 五、实验数据整理 根据所记录的数据,将实验数据按照要求填入相应表格(见附录),并按要求作实验曲线。

汽车性能的优化--浅析底盘检测与维修应用技 摘要:在现实汽车维修环节中,汽车底盘的检测维修技术是汽车维修的重要环节。为了保证汽车的安全行驶,抓好底盘检测及其维修工作的关键点是非常必要的。在该文中,笔者就汽车底盘功能、构造、维修等模块展开分析,确保底盘检测维修模块的正常运行,进行底盘的传动系、转向系等模块的检测环节的有效分析。 关键词:汽车性能;底盘结构;底盘检测 随着社会经济的快速发展,中国城市化建设的速度一再不断加快。汽车是城市化中重要组成的一部分,在提高人们生产生活效率的同时,成为了人们生活中重要的代步工具,为了保证汽车的安全行驶,确保驾驶人的生命财产安全,对于汽车使用的安全系数系数必须得到足够的重视,通过专业的机构,让专门的人才对汽车的维修与保养是保障汽车安全使用的重要环节,而汽车底盘作为汽车重要的组成部分,在汽车维修的过程中汽车底盘的检测维修技术,也是其中的重要环节。因此,为了确保汽车的安全行驶必须做好底盘的检测及维修工作,本文主要论述汽车底盘相关的功能、构造和维修过程等模块,同时分析了有效进行底盘的传动系、转向系等模块的检测环节,确保底盘金策维修模块的正常运行。 1.汽车底盘的构成 汽车底盘的构成主要包括:传动系,行驶系,转向系,制动系四部分组成其一,传动系。传动系中主要包括离合器,变速器,半轴等汽车的主要控制部分传动器在汽车正常行驶中主要依靠离合器,变速器等控制汽车行驶中的行驶速度,行驶方向和运行中匀加速货运减速运动的作用,是保障汽车正常行驶过程中的的主要动力来源,注重对汽车传动系中的部分零件进行维修是保障汽车正常行驶的前提和基础其二,行驶系车架,悬架等组成部分行驶系在汽车行驶过程中的作用是用于在传动系中变速器和离合器的额作用下通过力的作用带动车架平稳运行。因此,加强汽车底盘中行驶系的保养能够维持汽车运行中的车身平衡能力,增加汽车运行发展的作用,保障汽车运行中的安全性。 其三,转向系。汽车底盘中的转向系的组成部分主要包括转向轴,转向盘等主要部分组成,对汽车车身的整体方向转向控制,对汽车底盘中转向系中零件的保养与维修是保障汽车在运行过程中汽车运行中驾驶人员能够对汽车车身与方向盘之间的协调运转,保障汽车行驶过程中汽车转向的灵活使用,提高了汽车驾驶中的安全系数;其四,制动系。制动系也可以称为控制系汽车正常行驶那过程中主要依靠制动系进行汽车安全停止运行,保障汽车的运行和停止过程中汽车车身的整体运行受到制动系统和联动系统的的控制,对汽车底盘中传动系,行驶系,转向系,制动系之间的相互配合起到良好的牵引作用。加强对汽车底盘中制动系的维修和保养能够促进汽车底盘各部分之间协调运行,配合协调,提高汽车的运行速率,降低汽车车身的损耗。 2.对汽车底盘检修的原因 对汽车底盘进行检修,是为了保证整个车辆的安全行驶,是对汽车底盘故障通过技术手段的排查过程,确保汽车底盘不存在安全隐患,从而维护了底盘自身的安全性,使汽车在满足安全标准的情况下进行行驶。在汽车维修的过程中,其对于模块的维修分为大修和小修两种方式,所谓小修,就是更换或维修汽车底盘的个别零件,恢复汽车的正常性能;而进行大修,就是更换汽车的整个地盘,使用新的安全系数可靠的地盘进行代替,以保证汽车底盘的安全和性能稳定。不论是

心电图机检定规程 JJG 543- JJG 543- 规程等效采用OIML R90《心电图机》国际建议所提出的计量性能、检定方法和设备, 并根据中国实际情况, 对个别检定项目略作修改。 适用: 单通道、多通道模拟心电图机 不适用: 数字心电图机、向量心电图机、心电监护仪 美国FDA认证, 欧盟需要CE认证 5.1定标电压( 内部幅度校准器) : 最大允许相对偏差为±5% 心电图机内部均有1mV标准信号发生器, 作为衡量人体心电信号电压大小( 心电图波形幅度) 的标准, 即所谓”定标”。定标电压准确与否决定了心电图机能否准确描记心电波形幅度。 5.2电压测量: 最大允许相对误差按±10(1+U1/Uin)%计算 ( 式中U1为电压测量范围的最小值, 即0.1mV) 考察放大器工作的线性情况, 线性是指输出信号应与输入信号成正比变化, 较宽的线性工作范围可使心电信号波形失真小。理想情况下, 如灵敏度为10mm/mV时, 输入0.2mV、1mV、2mV不同的幅度信号时, 描记幅度应为2mm、10mm、20mm。

5.3 时间间隔: 最大允许相对误差按±10(1+T1/Tin)%计算 ( 式中T1为时间间隔测量范围的最小值, 等于0.06s) 5.4 时标: 最大允许相对偏差为±5% 近些年, 有些心电图机中将时标与定标电压信号做在一起, 用幅度1mV,时间1s的信号, 分别校准幅度和时间。中国习惯于称定标电压, 故当前继续这样称谓。在R90国际建议中称校准器, 校准器产生标准的幅度为1mV,周期为1s的信号, 供校准心电图用。因此, 可将规程中的时标理解为这个校准信号周期的时间间隔。 5.5 幅频特性: ( 1~60) Hz, 最大允许相对偏差+5%~-10% 5.6 耐极化电压: 加±300mV的直流极化电压, 幅度最大允许相对偏差±5% 尽管心电图机电极已经采用了特殊材料, 可是由于温度的变化以及电场和磁场的影响, 电极会产生极化电压, 一般不高于300mV。心电图机的正常功能应不受极化电压的影响, 该指标就是用于考察心电图机隔直流电压能力。

汽车底盘总体设计规范 某公司产品研究院 二○一九年六月

1 总布置设计注意事项 1、1从技术先进性、生产合理性和使用要求出发。正确选择性能指标,重量及主要尺寸,提出整车设想(总体设计方案),为各部件设计提供整车参数和设计要求。 1、2对各部件进行合理布置及运动校核。 1、3对汽车性能进行精确计算及控制,保证主要性能指标的实现。 1、4正确处理好整车与部件、部件与部件的设计、使用和制造之间的矛盾,使产品符合好用、好修、好造和好看的原则。 2 总布置设计的一般步骤 2、1收集资料和整车设想:在明确所开发车型的主要使用用途,主要技术经济要求、生产方式、生产纲领以及此类车型的使用环境,道路条件的前提下,广泛收集国内外同类车型的技术情况以及该类车型配套的各大总成生产厂家的产品、性能、价格等情况,另外需了解相关的标准、法规等情况。通过对以上资料进行分析整理,确定整车的初步方案。 2、2编制设计任务书:总体方案经过讨论后,可以确定车型的主要参数,初步确定各总成的位置,编制出设计任务书。 2、3设计任务书批准后,通过总布置计算、校核、准确地计算出各总成尺寸和主要性能参数,下发联系单。 2、4协调各总成间的关系,绘制总布置图,避免各总成间的干涉情况。 2、5试制、试验、修改和定型:设计完成后,总体设计人员应参加试制、试验、记录并解决试制和试验中暴露的问题,同时还应测定车辆的整体质量、满载质量以及轴荷分配,并进行修改设计。 3 总布置设计应进行的主要计算 3、1轴荷分配。 3、2稳定性。 3、3最小转弯半径。 3、4动力性计算。 3、5燃料经济性计算。 3、6成本预算。 4 总布置设计中的几种校核图 4、1转向轮跳动图。 4、2转向垂臂和转向节臂运动图。

压电陶瓷性能参数解析 Document number:NOCG-YUNOO-BUYTT-UU986-1986UT

在机械自由条件下,测得的介电常数称为自由介电常数,在εT表示,上角标T表示机械自由条件。在机械夹持条件下,测得的介电常数称为夹持介电常数,以εS表示,上角标S表示机械夹持条件。由于在机械自由条件下存在由形变而产生的附加电场,而在机械受夹条件下则没有这种效应,因而在两种条件下测得的介电常数数值是不同的。 根据上面所述,沿3方向极化的压电陶瓷具有四个介电常数,即ε11T,ε33T,ε11S,ε11S。 (2)介质损耗 介质损耗是包括压电陶瓷在内的任何介质材料所 具有的重要品质指标之一。在交变电场下,介质 所积蓄的电荷有两部分:一种为有功部分(同 相),由电导过程所引起的;一种为无功部分 (异相),是由介质弛豫过程所引起的。介质损 耗的异相分量与同相分量的比值如图1-1所示, Ic为同相分量,IR为异相分量,Ic与总电流I 的夹角为δ,其正切值为 (1-4) 式中,ω为交变电场的角频率,R为损耗电阻,C为介质电容。由式(1-4)可以看出,I R大时,tanδ也大;I R小时tanδ也小。通常用 tanδ来表示的介质损耗,称为介质损耗正切值或损耗因子,或者就叫做介质损耗。 处于静电场中的介质损耗来源于介质中的电导过程。处于交变电场中的介质损耗,来源于电导过程和极化驰豫所引起的介质损耗。此外,具有铁电性的压电陶瓷的介质损耗,还与畴壁的运动过程有关,但情况比较复杂,因此,在此不予详述。 (3)弹性常数 压电陶瓷是一种弹性体,它服从胡克定律:“在弹性限度范围内,应力与应变成正比”。设应力为T,加于截面积A的压电陶瓷片上,其所产生的

汽车综合性能检测站能力的通用要求 集团标准化小组:[VVOPPT-JOPP28-JPPTL98-LOPPNN]

1 范围 本标准规定了汽车综合性能检测站开展汽车综合性能检测工作应具备的服务功能、管理、技术能力以及场地和设施的要求。 本标准适用于汽车综合性能检测站建设、运行管理以及对汽车综合性能检测站能力认定、委托检测和监督管理。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB1589道路车辆外廓尺寸、轴荷及质量限值 GB7258机动车运行安全技术条件 GB/T11798.9平板制动试验台检定技术条件 GB/T12480客车防雨密封性试验方法 GB/T12534汽车道路试验方法通则 GB/T13563滚筒式汽车车速表检验台 GB/T13564滚筒反力式汽车制动检验台 GB/T15481检测和校准实验室能力的通用要求 GB/T15746.1~15746.3汽车修理质量检查评定标准 GB/T18344汽车维护、检测、诊断技术规范 GB18565营运车辆综合性能要求和检验方法 GB/T50033建筑采光设计标准 GB50034工业企业照明设计标准 GB50055通用用电设备配电设计规范 GB50057建筑物防雷设施规范 GBZ1工业企业设计卫生标准 GA468机动车安全检验项目和方法 JT/T198营运车辆技术等级划分和评定要求 JT/T386汽车排气分析仪 JT/T445汽车底盘测功机 JT/T448汽车悬架装置检测台 JT/T478汽车检测站计算机控制系统技术规范 JT/T503汽车发动机综合检测仪 JT/T504前轮定位仪 JT/T505四轮定位仪 JT/T506不透光烟度计 JT/T507汽车侧滑检验台 JT/T508机动车前照灯检测仪 JT/T510汽车防抱制动系统检测技术条件 JJG188声级计检定规程

底盘检测维修常用基本参数 一、制动系统 盘式制动 1、制动盘磨损每面1mm(例:标准20mm、可磨剩余18mm) 2、制动块磨损剩余1mm,实际磨损2∕3(剩余1∕3)就报废 3、制动块间隙每面0.1mm,由矩形环调节控制 4、制动盘摆差0.05—0.08(max0.1mm) 5、制动盘不平度不超过0.5mm(沟槽深) 6、裂纹长度不能超过2∕3,否则须更换 鼓式制动 1、制动鼓磨损直径不超过2mm,左右差应小于1mm 2、制动蹄片磨损剩余厚度不小于1mm;铆钉头深度不小于0.5mm 3、防尘套不得有破损 二、行驶系统 1、轮毂轴向间隙为0.05mm允许极限0.10mm 2、轮毂轴、径向间隙为0.03mm 3、可调式轮毂轴承锁紧螺母拧紧后再回拧1∕8—1∕4圈,须保证轮毂转动灵活自如 4、车辆每行驶80000km应检查轮毂紧度及润滑情况 5、悬架:1)、减震器弹簧疲软、折断只能更换不能修复2)、减震器漏油只能更换不能修复 6、以上行驶系部件必须左右轮(同轴)同时更换,保证一致性 三、转向系统 1、转向盘自由行程为10°大车15° 2、助力转向液压油压力为6—8Mpa 3、补偿螺栓拧紧后退回1∕8—1∕4圈 四、万向传动装置 1、球笼式万向节轮毂花键间隙0.1mm,传动钢球与球笼轨道0.1mm 2、三销式万向节花键间隙0.1mm,滚针0.05 3、十字轴万向节伸缩节0.15—0.20mm 4、十字轴万向传动的安装: 1)、三叉一平面 2)、油嘴一条线 3)、卡箍错开180°,防尘套完好 4)、花键间隙超标向传动转旋反方向错一个齿 5)、十字轴同轴两端加相同厚度垫片 6)、中间支承不要一次装紧,自找中心 五、驱动桥

《汽车使用性能与检测》课程标准 一、概述 (一)课程性质 本课程是三年制中专汽修运用与维修专业的专业核心课程之一 (二)课程基本理念 以完成工作任务为目标,采用理论与实践相结合的教学方式,分项目按工作任务来实施。 (三)课程设计思路 按照“以能力为本位,以职业实践为主线,以项目课程为主体的项目课程体系”的总体设计要求,本课程以发动机构造与维修的基本知识与操作技能为基本目标,彻底打破学科课程的设计思想,紧紧围绕工作任务完成的需要来选择和组织课程内容,突出工作任务与知识的联系,让学生在职业实践活动的基础上掌握知识,增强课程内容与职业岗位能力要求的相关性,提高学生的实践能力。 学习项目选取的依据是以本专业所对应的岗位群要求而制定,以汽车维修专业一线技术岗位为载体,使工作任务具体化,针对任务按本专业所特有的逻辑关系编排模块。 课程框架结构

本课程建议课时为64课时,其中理论课时为47课时,实践课时为17课时。本课程

的总学分为3学分。 二、课程目标 通过本课程的学习,使学生在具有汽车基本知识的基础上,能了解影响汽车使用性能的各种因素,找出合理使用汽车的基本途径、掌握国家或行业颁布的有关汽车维修质量及汽车检测管理的一些相关政策和法规知识、掌握汽车使用性能检测的内容、目标及意义、了解汽车性能检测设备的工作原理、掌握汽车使用性能的评价指标及检测的基本理论和基本方法,为今后核心技术课程的学习奠定基础。通过任务引领的项目活动,使学生具备本专业高素质技术工作者所必需的发动机拆装、检查与维修的基本知识和基本技能。同时培养学生专业兴趣,增强团结协作的能力。 (一) 知识教学目的 1. 了解影响汽车使用性能的各种因素,找出合理使用汽车的基本途径。 2. 掌握国家或行业颁布的有关汽车维修质量及汽车检测管理的一些相关政策和法规知识。 3. 掌握汽车使用性能检测的内容、目标及意义。 4. 了解汽车性能检测设备的工作原理。 5. 掌握汽车使用性能的评价指标及检测的基本理论和基本方法。 (二) 能力培养目的 1. 能正确使用常用检测仪器、仪表和设备。 2. 掌握检测结果分析,并根据检测结果提出正确处理的技术方案。 3. 能合理使用汽车。 4. 掌握汽车使用性能检测的相关法规要求。 (三) 思想教育目的

汽车参数名词解释(五):底盘参数部分 ■ 驱动方式 驱动方式指车辆驱动轮的数量和位置。 一般的车辆都有前、后两排轮子,其中直接由发动机驱动转动,从而推动(或拉动)汽车前进的轮子就是驱动轮。由于汽车驱动轮的数量以及所处位置的不同,从而使汽车拥有多种驱动的方式。 根据驱动轮的位置和数量车辆的驱动方式可以分为以下几种形式: 两轮驱动:其中包括前轮驱动和后轮驱动 全轮驱动:其中包括全时全轮驱动和接通式全轮驱动 前轮驱动 前轮驱动是指发动机的动力直接传递给前轮从而带动车辆前进的驱动方式。形象地说,就是前进时前轮“拖动”后轮,带动车辆行进。 前轮驱动的优点是:更容易布置车内成员空间,并且机械结构简单,造价便宜,从而节省成本。如今60%以上的轿车都采用了这种驱动形式,95%的中级车以下的车型都使用前轮驱动。 前轮驱动的缺点是:由于前轮驱动前轮既负责驱动车辆又负责车辆转向,前轴负荷过重,这使得前轮驱动的车辆在过弯时前部重心会因惯性而前移,容易突破前轮的地面附着力,而后轮又没有动力,则会发生转向不足,即我们俗称的“推头”。

前轮驱动车型示意图 后轮驱动 后轮驱动是指发动机的动力通过传动轴传递给后轮,从而推动车辆前进的驱动形式,后轮驱动是一种比较传统的驱动形式,最早的汽车基本上都是后轮驱动。在后轮驱动中,后轮为驱动轮负责驱动整个车辆,而前轮为导向轮负责转向,形象地说,就是前进时后轮“推动”前轮,带动车辆行进。 后轮驱动的优点: 1.操控性好:后轮负责驱动,令前轮可专注于转向工作,因此转向时的车辆反应更加敏捷。 2.起步加速表现好,舒适度高:车辆起步、加速或爬坡时重心后移,后轮作为驱动轮抓地力增强,有利于车辆起步、加速或爬坡,提供更好的行驶稳定性和舒适度。 后轮驱动的缺点: 1.制造成本较高、空间利用不便。 2.在转弯的时候,如果后轮转速高于前轮,便会出现转向过度的情况,即我们所说的“甩尾”。平时我们所看到的漂移其实就是充分利用车辆的转向过度来驾驶,这需要较高的驾驶技术,而对于普通驾驶者来说,转向过度并不是什么好事。 后轮驱动一般都应用在一些中高级轿车上,比如奔驰、宝马、凯迪拉克等等,基本上采用的都是后轮驱动 以操控见长的宝马3系采用了后轮驱动 全时全轮驱动 既然前轮驱动和后轮驱动都有相应的缺点(转向不足和转向过度),那么有没有更好的

课程小论文 题目:光电传感器性能参数分析 院 (部) 专业 学生姓名 学生学号 指导教师 课程名称 课程代码 课程学分 起始日期

光电传感器性能参数分析 摘要:在科学技术高速发展的现代社会中,人类已经入瞬息万变的信息时代,人们在日常生活,生产过程中,主要依靠检测技术对信息经获取、筛选和传输,来实现制动控制,自动调节,目前我国已将检测技术列入优先发展的科学技术之一。由于微电子技术,光电半导体技术,光导纤维技术以及光栅技术的发展,使得光电传感器的应用与日俱增。这种传感器具有结构简单、非接触、高可靠性、高精度、可测参数多、反应快以及结构简单,形式灵活多样等优点,在自动检测技术中得到了广泛应用,它一种是以光电效应为理论基础,由光电材料构成的器件。 关键字:光电效应、光电元件、光电特性、传感器分类、传感器应用

目录 目录 (3) 1、引言 (4) 2、光电传感器 (4) 3、光电效应 (6) 4、光电传感器的前景 (6) 5、总结 (7) 参考文献 (8)

一、引言 随着工业生产技术的发展,对生产过程中的过程控制要求越来越高,而作为控制系统的核心之一,传感器越来越受工业技术人员的重视。人们对高性能检测技术的发展需求与日俱增。其中非电量测量的受欢迎程度最为广泛,可将距离、位移、振动等信号转换为电信号,并通过这些方法获得被测物体的状态。非电量检测技术分为接触式与非接触式检测。在工业生产环境中,有些场合不适用接触式检测,因为传感器与被测物体的接触,在工业现场环境中会造成被测体损伤、传感器磨损等问题。因此,需要性能良好的非接触式传感器以满足工业需求,相关技术的研究也成为传感器检测技术的发展方向。 光电检测技术作为目前检测技术之一,目前国内对于光电检测的研究已有一些成果,但目前产品还存在着一些问题,例如线性测量范围过短、对现场装配条件要求较高等,距离满足工业现场的要求还存在一定距离。所以,为了解决这些问题,光电效应对传感器性能的影响是很重要的研究方向之一,可以使光电传感器应用在更多的领域,推动光电检测技术的发展。 二、光电传感器 光电传感器是通过把光强度的变化转换成电信号的变化来实现控制的,它的基本结构如下图,它首先把被测量的变化转换成光信号的变化,然后借助光电元件进一步将光信号转换成电信号。光电传感器一般由光源,光学通路和光电元件三部分组成.光电检测方法具有精度高,反应快,非接触等优点,而且可测参数多,传感器的结构简单,形式灵活多样,因此,光电式传感器在检测和控制中应用非常广泛。 图1光电传感器原理图 光电传感器一般由三部分构成,它们分为:发送器、接收器和检测电路,发送器对准目标发射光束,发射的光束一般来源于半导体光源,发光二极管(LED)、激光二极管及红外发射二极管。光束不间断地发射,或者改变脉冲宽度。接收器有光电二极管、光电三极管、光电池组成。在接收器的前面,装有光学元件如透镜和光圈等。在其后面是检测电路,它能滤出有效信号和应用该信号。 光电传感器是一种依靠被测物与光电元件和光源之间的关系,来达到测量目的

继电器的参数和性能介绍 在这里介绍一下继电器,电磁继电器由线圈绕上铁芯,形成电磁铁,当线圈导通时,电流使得铁芯暂时磁 化,吸引铁枢使得触点吸合。 线圈参数 额定工作电压_Nominal Coil Voltage (Rated Coil Voltage) 是指继电器正常工作时线圈所需要的电压。根据继电器的型号不同,可以是交流电压,也可以是直流电压。 吸合电压_Pick-Up Voltage (Pull-In Voltage or Must Operate Voltage) 使继电器触点吸合的最小线圈电压(从小到大测试)。 释放电压_Drop-Out Voltage (Release or Must Release Voltage) 保证继电器触点释放的最大线圈电压(从大到小测试)。 吸合电流_Pick-Up Current 是指继电器能够产生吸合动作的最小电流。在正常使用时,给定的电流必须略大于吸合电流,这样继电器才能稳定地工作。而对于线圈所加的工作电压,一般不要超过额定工作电压的1.5倍,否则会产生较大的 电流而把线圈烧毁。 释放电流_Drop-Out Current 是指继电器产生释放动作的最大电流。当继电器吸合状态的电流减小到一定程度时,继电器就会恢复到未 通电的释放状态。这时的电流远远小于吸合电流 最大连续施加电压_Maximum Continuous Voltage 线圈上连续施加的电压保证继电器线圈不损坏。 额定工作电流_Nominal Operating Current 额定电压下线圈电流。 额定工作功率_Nominal Operating Power 额定电压下线圈功率,等于额定工作电压×额定工作电流。 线圈电阻_Coil Resistance 是指继电器中线圈的直流电阻,一般定义在20摄氏度的时测量的结果,该值和温度正相关。 触点参数 接触电阻_Contact Resistance 是指继电器中接点接触后的电阻值,可以通过万用表测量。对于许多继电器来说,接触电阻无穷大或者不 稳定是最大的问题。 触点开关电压和电流_Maximum Switching Voltage/Current 是指继电器允许加载的电压和电流。它决定了继电器能控制电压和电流的大小,使用时不能超过此值,否 则很容易损坏继电器的触点。 最大承载电流_Maximum Carrying Current 在不考虑温升的条件下,继电器触点所能承受的最大电流,一般要大于触点开关电流。 触点电阻_Contact Resistance 这个电阻包括触点结合在一起,端子还有弹簧的电阻。

汽车综合性能检测站能力的通用要求 欧阳光明(2021.03.07) 1范围 本标准规定了汽车综合性能检测站开展汽车综合性能检测工作应具备的服务功能、管理、技术能力以及场地和设施的要求。 本标准适用于汽车综合性能检测站建设、运行管理以及对汽车综合性能检测站能力认定、委托检测和监督管理。 2规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB 1589 道路车辆外廓尺寸、轴荷及质量限值 GB 7258 机动车运行安全技术条件 GB/T 11798.9平板制动试验台检定技术条件 GB/T 12480客车防雨密封性试验方法 GB/T 12534 汽车道路试验方法通则 GB/T 13563 滚筒式汽车车速表检验台

GB/T 13564滚筒反力式汽车制动检验台 GB/T 15481 检测和校准实验室能力的通用要求 GB/T 15746.1~15746.3 汽车修理质量检查评定标准GB/T 18344 汽车维护、检测、诊断技术规范 GB 18565 营运车辆综合性能要求和检验方法 GB/T 50033 建筑采光设计标准 GB 50034 工业企业照明设计标准 GB 50055 通用用电设备配电设计规范 GB 50057 建筑物防雷设施规范 GBZ1 工业企业设计卫生标准 GA 468 机动车安全检验项目和方法 JT/T 198 营运车辆技术等级划分和评定要求 JT/T 386 汽车排气分析仪 JT/T 445 汽车底盘测功机 JT/T 448 汽车悬架装置检测台 JT/T 478 汽车检测站计算机控制系统技术规范 JT/T 503 汽车发动机综合检测仪 JT/T 504 前轮定位仪 JT/T 505 四轮定位仪 JT/T 506 不透光烟度计 JT/T 507 汽车侧滑检验台 JT/T 508 机动车前照灯检测仪 JT/T 510 汽车防抱制动系统检测技术条件

汽车性能评价指标 汽车性能到底与哪些参数有关?通常用来评定汽车的性能指标主要有:动力性、燃油经济性、制动性、操控稳定性、平顺性以及通过性等。 动力性 汽车的动力性是用汽车在良好路面上直线行使时所能达到的平均行驶速度来表示。汽车动力性主要用三个方面的指标来评定:最高车速;汽车的加速时间;汽车所能爬上的最大坡度。 最高车速——是指汽车在平坦良好的路面上行驶时所能达到的最高速度。数值越大,动力性就越好。 汽车的加速时间——表示汽车的加速能力也形象的称为反映速度能力,它对汽车的平均行驶车速有很大的影响,特别是轿车,对加速时间更为重要。 常用原地起步加速时间以及超车加速时间来表示。 汽车的爬坡能力——用满载时的汽车所能爬上的最大坡度。 燃油经济性 汽车的燃油经济性常用一定工况下汽车行驶百公里的燃油消耗量或一定燃油量能使汽车行驶的里程来衡量。在我国及欧洲,汽车燃油经济性指标的单位为L/100km,而在美国,则用MPG或mi/gall表示,即每加仑燃油能行驶的公里数。燃油经济性与很多因素有关,如行驶速度,当汽车在接近于低速的中等车速行驶时燃油消耗量最低,高速时随车速增加而迅速增加。另外,汽车的保养与调整也会影响到汽车的油耗量。 制动性 汽车行驶时在短距离内停车且维持行驶方向稳定,以及汽车在长坡时维持一定车速的能力成为汽车的制动性。汽车的制动性能指标主要有制动效能、制动效能的恒定性、制动时汽车的方向稳定性、汽车的制动过程。

制动效能——汽车的制动距离或制动减速度,用汽车在良好路面上以一定初速度制动到停车的制动距离来评价,制动距离越短制动性能越好。 制动效能的恒定性——制动器的抗衰退性能,是指汽车高速行驶下长坡连续制动时,制动器连续制动效能保持的程度。 制动时汽车的方向稳定性——汽车制动时不发生跑偏、侧滑以及失去转向能力的性能。目前主流车型均配置ABS、ESP等配置就是提高方向稳定性。 汽车的制动过程——主要是指制动机构的作用时间。 操控稳定性 汽车的操控稳定性是指司机在不感到紧张、疲劳的情况下,汽车能按照司机通过转向系统给定的方向行驶,而当遇到外界干扰时,汽车所能抵抗干扰而保持稳定行驶的能力。汽车操控稳定性通常用汽车的稳定转向特性来评价。转向特性有不足转向、过度转向以及中性转向三种状况。有不足转向特性的汽车,在固定方向盘转角的情况下绕圆周加速行驶时,转弯半径会增大;有过度转向特性的汽车在这种条件下转弯半径则会逐渐减小;有中性转向特性的汽车则转弯半径不变。易操控的汽车应当有适当的不足转向特性,以防止汽车出现突然甩尾现象。 行驶平顺性 汽车平顺性是保持汽车在行驶过程中,乘员所处的振动环境具有一定的舒适度的性能。这与汽车的底盘参数、车身几何参数,以及汽车的动力性以及操控性等有密切关系。 通过性 通过性是指车辆通过一定情况路况的能力。通过能力强的车子,可以轻松翻越坡度较大的坡道,可以放心的驶入一定深度的河流,也可以高速的行驶在崎岖不平的山路上,在城市中也不用为停车上下马路牙子而担心。总之它可以使你比其他车辆更可能去你想去的地方,让你体验到征服自然的感觉。 汽车使用性能指标

一、旋转电机有哪些性能参数指标? 1.异步电动机主要数据 1)、相数 2)、额定频率(Hz) 3)、额定功率kW 4)、额定电压V 5)、额定电流A 6)、绝缘等级 7)、额定转速(极数)r/min 8)、防护性能 9)、冷却方式 2.异步电机主要技术指标 a)效率η:电动机输出机械功率与输入电功率之比,通常用百分比表示。 b)功率因数COSφ:电动机输入有效功率与视在功率之比。 c)堵转电流IA:电动机在额定电压、额定频率和转子堵住时从供电回路输入 的稳态电流有效值。 d)堵转转矩TK:电动机在额定电压、额定频率和转子堵住时所产生转矩的最 小测得值。 e)最大转矩TMAX:电动机在额定电压、额定频率和运行温度下,转速不发生 突降时所产生的最大转矩。 f)噪声:电动机在空载稳态运行时A计权声功率级dB(A)最大值。 g)振动:电动机在空载稳态运行时振动速度有效值(mm/s)。 3.电动机主要性能中分为:一是起动性能;二是运行性能: 起动性能有:起动转矩、起动电流。一般起动转矩越大越好,而起动时的电流越小越好,在实际中通常以起动转矩倍数(起动转矩与额定转矩之比Tst/Tn)和起动电流倍数(起动电流与额定电流之比Ist/In)进行考核。电机在静止状态时,一定电流值时所能提供的转矩与额定转矩的比值,表征电机的起动性能。 运行性能有: 效率、功率因数、绕组温升(绝缘等级)、最大转矩倍数Tmax/Tn、振动、噪声等。

效率、功率因数、最大转矩倍数越大越好,而绕组温升、振动和噪声则是越小越好。 起动转矩、起动电流、效率、功率因数和绕组温升合称电机的五大性能指标。 二、电动机计算常用的公式 1、电动机定子磁极转速n=(60×频率f)÷极对数p 2、电动机额定功率P=1.732×线电压U×电流I×效率η功率因数COSΦ 3、电动机额定力矩T=9550×额定功率P÷额定转速n 三、防护型式IPXX (GB/T 4208 外壳防护分级(IP代码)) 防护标志由字母IP和两个表示防护等级的表征数字组成。第一位数字表示:防止人体触及或接近壳内带电部分和触及壳内转动部件(光滑的旋转轴和类似部件除外),以及防止固体异物进入电机(表示防尘等级)。第二位数字表示:防止由于电机进水而引起的有害影响(表示防水等级)。 对特殊应用和适用于规定气候条件的电机,其外壳防护等级的表示方法由表征字母、两位表征数字和补充字母三部分组成。 IP 4 4 □ 补充字母 第二位表征数字 第一位表征数字 表征字母 1、第一位表征数字表示外壳对人和壳内部件提供的防护等级。

快速了解汽车底盘结构看懂参数配置表(1) 2011年03月03日21:04:13来源:汽车中国责任编辑:车网综合 当我们决心要买一款车的时候,想必它的每一个数据、每一处细微设计、每一与众不同的配置都是我们所关心的,哪怕在买车之前对汽车不甚了解,但到了那时候,自己也会主动恶补汽车知识,这感觉有点像考试前的临时抱佛脚。初步选车,很多朋友都会去看该款车的配置参数,可是,对于一些专业术语,难免还是一头雾水,到底这个配置是好是坏、级别高低不得而知。 常见的参数配置表 在参数配置表底盘转向一栏中,通常会看到麦弗逊式独立悬架、多连杆独立悬架、承载式、非承载式诸如此类的专业术语。对于这些术语,它们的工作原理相信没有一定的专业知识是很难理解的。而对绝大多数的车主朋友来说,只需要简单知道它的优劣势就可以了,没必要深究于它如何工作。 悬挂类型 简单来说,悬挂系统就是指由车身与轮胎间的弹簧和避震器组成整个支持系统。悬挂系统应有的功能是支持车身,改善乘坐的感觉,不同的悬挂设置会使驾驶者有不同的驾驶感受。外表看似简单的悬挂系统综合多种作用力,决定着轿车的稳定性、舒适性和安全性,是现代轿车十分关键的部件之一。 一般来说,汽车的悬挂系统分为非独立悬挂和独立悬挂两种,非独立悬挂的车轮装在一根整体车轴的两端,当一边车轮跳动时,另一侧车轮也相应跳动,使整个车身振动或倾斜;独立悬挂的车轴分成两段,每只车轮由螺旋弹簧独立安装在车架下面,当一边车轮发生跳动时,另一边车轮不受影响,两边的车轮可以独立运动,提高了汽车的平稳性和舒适性。因此,我们可以看到现在的汽车更多采用独立悬挂,而非独立则慢慢被淘汰。

麦弗逊前独立悬挂 现代轿车大都是采用独立式悬挂系统,按其结构形式的不同,独立悬挂系统又可分为横臂式、纵臂式、多连杆式、烛式以及麦弗逊式悬挂系统等。其中麦弗逊式悬挂构造简单、占用空间小、性能优越,被行家誉为经典的设计。 多连杆独立悬挂 多连杆悬挂系统,又分为5连杆后悬挂和4连杆前悬挂系统。顾名思义,5连杆后悬挂系统包含5条连杆,5连杆悬挂的优点是构造简单、重量轻,减少悬挂系统占用的空间。而全新的4连杆前悬挂系统多用于豪华轿车,它通过运动学原理巧妙地将牵引力、制动力和转向力分离,同时赋予车辆精确的转向控制。

附件:2 辽中县职业教育中心汽车运用与维修专业 《汽车性能检测》课程标准 一、课程基本情况 二、课程性质、地位和目标 (一)课程性质、地位 汽车性能检测程是一门以汽车维修基本理论为基础,并与生产实际紧密相关的专业课。 是反映现代汽车专业技术发展,突出表现该专业领域的新知识、新工艺和新方法的一门专业课,与当今汽车市场紧密接触,和生产实践密切相关,是汽车专业学生在实习前所应该学习和掌握的一门课程。 通过本课程的学习,了解制动性的评价指标,理解底盘系统机构因素对汽车制动性的影响。了解轮胎的侧偏特性,理解底盘系统机构因素对汽车操纵稳定性的影响、汽车转向特性及其影响因素,掌握转向轮的摆阵与稳定。了解汽车制

动性的检测项目、检测方法及有关检测标准。理解汽车车轮侧滑台的基本结构与工作原理,掌握车轮动平衡仪的使用方法和车轮动平衡的校正方法。熟悉四轮定位的原理,掌握四轮定位仪的使用方法。 (二)课程目标 本课程主要讲授汽车各种检测仪器设备的相关操作和维修技能。通过教、学、做使学生掌握汽车检测仪器的具体操作步骤、注意事项、材料及工具的使用方法,建立汽车性能分析的标准化、系统化的工作思维模式,具备按照规范的流程独立完成汽车检测的相关工作能力。 三、内容标准 项目一汽车检测站的认识 完成本课题学习后应能: 1.知识目标 (1)能够识别汽车检测站的类型,并能描述其功能; (2)能够分析汽车检测站的工艺布局; (3)能够制定检测工作流程。 2.技能目标 (1)能够理解汽车使用性能的主要内容 (2)能够理解汽车检测制度; (3)能够了解汽车检测站的检测项目和设备名称; 3.素养目标 (1)能够制订学习计划,合作完成学习任务。 (2)能够在学习过程中,与小组其他成员合作、交流并进行学习任务分工,具备团队合作和安全操作的意识。 4.重点:汽车检测站的类型识别。 5.难点:检测工作流程制定。。 6.学时分配: 理论4节实操4节 项目二汽车动力性能检测 完成本课题学习后应能: 1.知识目标 (1)了解汽车动力性能评价指标和影响因素。

密级: 编号: 底盘主要零部件 选型方案及基本性能要求项目名称:力帆新型三厢轿车设计开发 项目编号:ETF_TJKJ090_LFCAR 编制:日期: 校对:日期: 审核:日期: 批准:日期: 上海同济同捷科技股份有限公司

目录 一、任务来源 (2) 二、零部件选型原则 (2) 三、主要零部件选型 (3) 3.1.悬架系统 (3) 3.1.1转向节 (5) 3.1.2前立柱总成(含前减振器) (6) 3.1.3前副车架总成 (6) 3.1.4 横向稳定装置 (6) 3.1.5 摆臂总成 (7) 3.1.6后轴总成 (7) 3.1.7 后减振器总成 (7) 3.2.制动系统 (8) 3.2.1制动器(含分泵) (8) 3.2.2真空助力器(含主泵) (9) 3.2.3驻车制动操纵装置 (9) 3.2.4 ABS (9) 3.3.转向系统 (9) 3.3.1 转向器 (10) 3.3.2转向管柱 (12) 3.3.3转向油泵 (14) 3.3.4方向盘 (15) 3.4发动机附件 (17) 3.4.1进气系统 (17) 3.4.2排气系统 (18) 3.4.3冷却系统 (19) 3.4.5悬置系统 (20) 3.4.6供油系统 (21) 3.5传动系统 (22) 3.5.1变速操纵系统 (22) 3.5.2离合操纵系统 (23) 3.5.3传动轴 (25) 3.5.4车轮 (26) 四、结论 (26)

一、任务来源 根据《力帆新型三厢轿车设计开发》合同及《设计任务书》的规定,按双方确认的设计依据和要求,在样车的基础上,进行LF7160轿车的设计开发。二、零部件选型原则 主要用于国内市场一般家庭的家用车、公务用车或出租车行业。 借助样车先进的技术和经验,采取“主要逆向设计,适当改动设计”的方针。 设计过程中需要对发动机附件系统及底盘系统进行匹配,在零部件选用方面尽可能沿用原参考样车系统内的零部件,以便充分利用现有资源, 降低成本,提高产品的竞争力。 贯彻系列化,通用化,标准化的设计准则。 充分考虑维修保养的方便性。 符合国家强制性法规,国家标准和行业标准,尽量采用国际标准和国外先进企业标准。

首先我們必須先了解什麼是串音(Crosstalk) 一看到這個名詞大家腦海中會浮現一個印象 跟女朋友講電話吵架時卻聽到別人在打情罵俏的聲音 這種現象就是串音 簡單的說就是信號在線對跑啊跑啊 一個不小心就跑到別的線對去了 A-ROD是因為想要試探更高的薪資才從洋基”脫逃” 那這些信號為何也這麼不乖亂跑呢 原來是因為導線在傳輸信號時會產生電場 進而在相鄰的導線產生感應電壓 也提供了信號”落跑”的管道 當兩根導線處於平行狀態時 沿路幾乎都是可以脫逃的誘惑 很容易犯下全天下男人都會犯的錯誤 所以根據專家的說法 把兩根導線相互纏繞在一起 可以減少這種現象的發生 這也是現在網路線都是雙絞線TWISTED PAIR 的原因 正因為串音是一個很容易發生的干擾因素 所以標準裡面規範了雙絞被打開的長度限制 在CAT.5/CAT.5e不得超過0.5英吋 在CAT.6不得超過0.375英吋 一但雙絞線對被打開超過這個距離

幾乎都無法通過纜線分析儀的測試 近端串音( Near End Crosstalk , NEXT) 當信號從一對線發送出去 我們在另一對線跟發送端同一邊測量到的”落跑”信號 [聲明]本圖擷取自浩網科技的網路故障除錯實務探討簡報檔 近端串音的單位是dB 實際上有一個公式可以描述 NEXT(dB) = 10 Log (測量到的落跑信號強度/ 原先發送信號強度) ZMAN數學不太好 只能乖乖看纜線分析儀計算完的值跟標準是否過關 要測量近端串音總共會有六種組合 線對1 和線對2 線對1 和線對3 線對1 和線對4 線對2 和線對3 線對2 和線對4 線對3 和線對4

同樣地要看標準對近端串音的規範數據 請回到前面談衰減那一篇文章去查那四張圖 遠端串音( Far End Crosstalk , FEXT) 當信號從一對線發送出去 我們在另一對線跟發送端不同邊的接送端測量到的”落跑”信號 [聲明]本圖擷取自浩網科技的網路故障除錯實務探討簡報檔