7. 提交客户的8D改正行动书

7.1 D1 Team Establish 成立改善小组召集具制程及产品专业的人员共同解决问题

7.1.1 客诉经理被指定为小组的管理层的代表,带领队员并能为小组提供支持

7.1.2 负责客诉工程师指定为小组组长直接负责小组活动;

7.1.3 所指定组长根据实际问题选择内外部小组成员,内部成员可根据具体问题选择PROD、PE、QC、

ME、FQC等成员,外部成员可根据实际需要选择,小组组长可邀请其它成员加入。

7.2 D2 Problem Description 问题描述

7.2.1 用清晰易懂的语言描述问题.

7.2.2 列出客户方面的数据,包括但不限于: 描述//客户图纸/批号/缺陷板图片等,必要时,了解到此问题对产品

以及该事件带来的影响程度.

7.2.3 用量化的词汇表述产品要求,比如缺陷率, 缺陷数量等.

7.3 D3 Containment Actions 围堵行动

7.3.1 按照6.4.9的要求,在24小时内实施开展围堵行动. 其中,客户端的围堵行动很大程度上取决于客户方

面的要求. 在客户做必要的沟通后由客户决定围堵行动的实施.

7.3.2 应该根据问题点, 采取有效的方法,工具实施围堵行动.,并且定义清晰的围堵实施流程(比如开卡纸)。

相关单位必须回馈围堵行动的状态和结果。

7.3.3对于实施围堵行动后的产品, 根据需要做适当的提醒标记对产品进行区分. 7.3.4 如有需要进行风险

评估。风险评估考虑一下几个方面的问题:

--- 受影响的批次的生产、出货记录;

--- 可能原因初步分析;

--- 针对受影响的板的建议处理方法等。

7.4 D4 Root Causes 根本原因

7.4.1 根本原因的确认通常包含两个方面,即产生原因和漏失原因.

7.4.2 描述原因的起源,解决问题方法依照PDCA周期(Panning:计划;Do:试行;Check:验证;Act:

实施),在各阶段进行不同活动,找出问题根源,从而有效的解决问题

7.4.3 Planning-----计划

7.4.3.1按照问题复杂性,小组组长领导各组员,选择下列之基本品管工具(但不限于)一个或以上分析问题,

找到各个可能的问题根源; 如有必要可采取再现性,现场稽核等方法进行辅证.

-柏拉图分析(Pareto Diagram)

-鱼骨图(Cause&Effect Diagram)

-检查表(Check Sheet)

-直方图(Histogram)

-控制图(Control Chart)

-散图(Scatter Disgram)

-统计图(Statistic Graph)

7.4.3.2小组针对问题根源订立改善措施,各行动的责任人员及完成日期。

7.4.3.3 如使用FMEA,验证结果亦须记录在FMEA表格上,并重新计算其风险系数(RPN),以确认是

否已将内部风险度降低。

7.4.3.4 Act 实施如验证有效,则行动可正式实施,组员可正式将行动档正规化。

7.4.4 如果在分析的过程中,通过上述方法调查、验证后,证明此问题与PCB无关(NTF), 则同样整理分析结果

回馈客户;分析过程中涉及到破坏性、无法重现的分析需求时,应在得到客户的同意之后再继续。7.5 D5 Permanent Corrective Actions 长期改善行动

7.5.1 改正行动包括但不限于以下:

---- 增加测试和检查机制

---- 运用标语的形式提出

---- 从设计方面考虙消除或减轻问题

----特别操作或特别工序来改善

---- 适当、必要的防呆措施

7.5.2 取消临时行动(假如长期改善行动有效,临时行动将不再要求)。

7.5.3 小组需要回答“Why” 和“How”以防止问题再次发生。

7.5.4 长期改善行动必须是同问题的root cause相匹配,即同时考虑改善问题产生的,同时考虑在漏失方面

的改善。

7.6 D6 Verification of Effectiveness 鉴定行动的效果

7.6.1 通常,改善行动的有效性由QE负责跟进。

7.6.2 继续执行临时行动直到永久行动被鉴定有效为止,并把有效的改善行动文件化。

7.7 D7 Preventive Recurrence 预防问题再发生

7.7.1 改善系统或变更工作习惯以预防问题的再次发生,必须考虑该改善行动是否平行展开。

7.7.2 系统优化时应该考虑包括PFMEA、CP、WI等系统文件的变更;

7.8 D8 Recognition Contributions 承认贡献跟进直到结束

7.8.1 记录所有改正行动完成日期

7.8.2 不断更新跟进状况和结果,直到问题解决为止。

8 附录常见客户投诉的分析流程8.1 开短路

8.2 可焊性问题分析流程

8.3 爆板基本分析思路要求

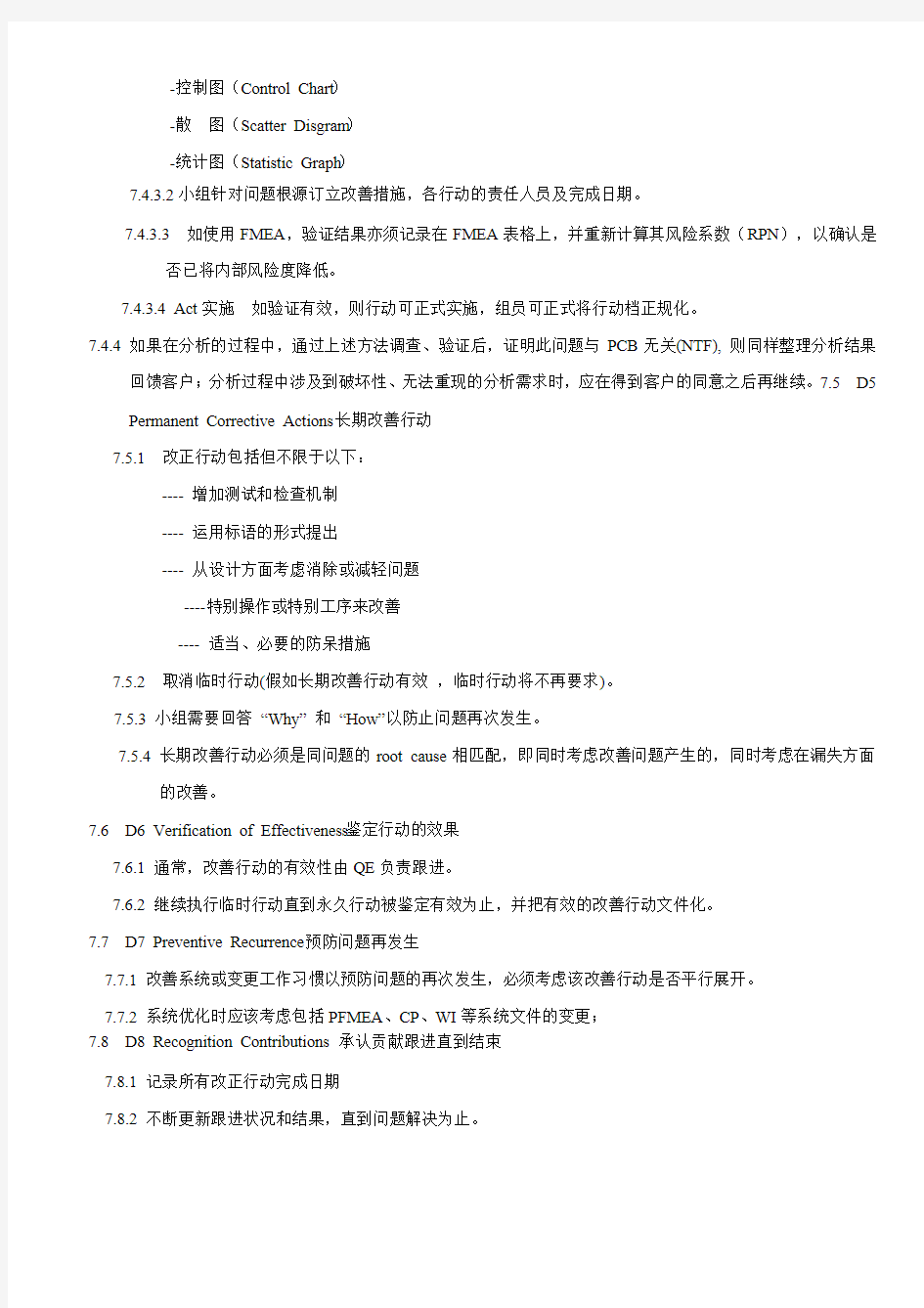

8.3.1 分析流程

8.3.2 Is/Is Not分析方法

step question Resp Is Is not

evidence/

pic

Remark

1 claim information is clear ? QA 1.what PN; 2.what dc; 3.defect rate;

4.Where found(which step found);

5.when found( detect on time or in diff shifts.

6.What failure mode(visual, is fixed or

in random location?)

7How many PCB at customer side? if mass delam, then: 8. Any other date code affected, qty

2 is it a mass problem ? QA

3 Repeated case? QA

4 Defect board return? QA checking#.

When expect to get defect sample; how many will return that enough for analysis requried.

5 customer IR-Reflow profile available QA

6 active board verified ?

customer side QA

inventory PE

7

before&after affected

DC certified? customer side QA

inventory PE by thermal shock, IR simulation test

8 delamination happened in which layer? PE 1. Tg; 2. cross section;

3. SEM;

4. EDS to verify what is the foreign material.

9 root cause confirmed ? PE

10 is it raw material problem ? PE

11 is it a design related issue ? PE

PE/

any tighten control in critical period?

12 current process control is safe to delamination

QC