第2章数控机床安装调试检测与验收

机床的正确安装和调试是保证机床用好,充分发挥其效益的首要条件。数控机床是高精度的机床,由于安装和调试的失误,往往造成精度的丧失,故障率的增加,因而引起高度重视。在进行机械故障的诊断与维护,特不是在加工出现质量问题时,专门大程度上就可能属于机床的精度故障,因此精度的检测也就显得十分重要。机床的精度一般包括机床的静态几何精度、动态的位置精度及加工时的工作精度。

本章首先介绍数控机床的安装与调试,然后介绍数控机床精度的检测与验收,最后介绍数控机床软件补偿原理,这是提高机床精度的有效方法,实现用较低精度的机床,加工出较高精度的产品。

2.1数控机床的安装

2.1.1开箱

机床到达后,首先应进行开箱检查,察看外观有无损伤,在确保运输无损伤的情况下,按照附件箱所列的装箱清单一一清点各物件,若有不合格的地点应及时通知供货

厂商。依照开箱的情况,如有安装地脚螺栓及基础要求的机床,应按照机床安装讲明书上的要求浇铸混凝土机床及地脚螺栓,做好电源出线孔,机床接地等。一般机床都会配备调整垫铁以调整机床水平。

2.1.2机床落位与连接

将机床落到位后,确保每个垫铁不悬空,然后按照机床使用讲明书的要求进行连接,包括冷却箱、排屑车等的连接;去掉为防止运输过程中各防护罩移动的锁紧螺钉;松开(铣床、加工中心机床)主轴箱与配重的锁紧螺杆;松开各移动轴止动卡片(为防止运输过程中产生移动所设)等。连接好电源线,便于机床上电调试。

2.2数控机床的调试

2.2.1通电试车

将系统上电,在移动各运动轴前,用洁净棉纱将机床表面的防锈油擦拭洁净,没有自动润滑站的要加上润滑油,然后依次测试各种手动功能,移动各个轴,确保各个状态正常。

2.2.2水平调整

一般数控机床的绝对水平调整在0.04/1000 mm的范围

之内。关于车床,除了水平和不扭曲达到要求外,还应进行导轨直线度的调整,确保导轨的直线度为凸的合格水平。关于铣床、加工中心机床,应确保运动水平(工作台导轨不扭曲)也在合格范围内。水平调整合格后,才能够进行机床的试运行。

2.3 数控机床的检测与验收

2.3.1检测与验收的工具

几何精度的检测,要紧用的工具有平尺、带锥柄的检验棒、顶尖、角尺、周密水平仪、百分表、千分表、杠杆表、磁力表座等;位置精度检测要紧用的机床是激光干涉仪及块规;加工精度检验机床要紧有千分尺及三坐标测量仪等。机床运行时测试噪声能够用噪声仪,机床的温升测试能够用点温计或红外热像仪。外观测试用的设备要紧有光电光泽度仪等。

2.3.2噪声温升及外观的检测与验收

要紧检测机床油漆的表面质量,包括油漆有无损伤、油漆色差、流挂及油漆的光泽度等,一般要求反光率≥72%。将机床启动,检查其运行的噪声情况,一般不同意超过83dB。机床不得有渗油、渗水、渗气现象。检查主轴运行温度

稳定后的温升情况,一般其温度最高不超过700C,温升不超过320C。

2.3.3 几何精度的检测与验收

数控机床种类繁多,对每一类数控机床都有其精度标准,应按照其精度标准检测验收。现以常用的数控车床、数控铣床为例,讲明其几何精度的检测方法。

1、数控车床几何精度的检测

依照数控车床的加工特点及使用范围,要求其加工的零件外圆圆度和圆柱度、加工平面的平面度在要求的公差范围内;对位置精度也要达到一定的精度等级,以保证被加工零件的尺寸精度和形状公差。因此,数控车床的每个部件均有相应的精度要求,CJK6032数控车床的具体精度要求见表2-1所示。

2、数控铣床的几何精度的检测

数控铣钻床ZJK7532A的三个差不多直线运动轴构成了空间直角坐标系的三个坐标轴,因此三个坐标应该互相垂直。铣床几何精度均围绕着“垂直”和“平行”展开,其精度要求详见表2-2所示。

3、工作精度的验收

机床的质量好与坏,其最终的考核依旧看该机床加工零件的质量如何,一般来讲,关于机床一般项精度与标准存在一定范围的偏差时,以该机床的加工精度为准。车床、铣床分不以数控车床CJK6032、数控铣钻床ZJK7532A为例进行讲明,一般进行的是一个综合试件的加工质量来进行评价,具体要求按表2-1的P1、P2、P3,表2-2的P4。2.3.4 数控机床位置精度测试常用的测量方法及评定标准

1、定位精度和重复定位精度的确定

①GB/T12421.2-99国家标准评定方法

·目标位置P i:运动部件编程要达到的位置。下标i 表示沿轴线选择的目标位置中的特定位置。

·实际位置P ij(i=0~m,j=1~n):运动部件第j次向第i个目标位置趋近时的实际测得的到达位置。

·位置偏差X ij :运动部件到达的实际位置减去目标位置之差,X ij =P ij—P i。

·单向趋近:运动部件以相同的方向沿轴线(指直线运动)或绕轴线(指旋转运动)趋近某目标位置的一系列测量。

符号↑表示从正向趋近所得参数,符号↓表示从负向趋近所得参数,如X ij ↑或X ij ↓。

·双向趋近: 运动部件从二个方向沿轴线或绕轴线趋近某目标位置的一系列测量。

·某一位置的单向平均位置偏差_i x ↑或 _i x ↓: 运动部

件由n 次单向趋近某一位置P i 所得的位置偏差的算术平均值。 _i x ↑= ↑∑= 11n j ij x n 或 _i x ↓=↓∑= 11

n j ij x n ·某一位置的双向平均位置偏差_i x :运动部件从二个

方向趋近某一位置P i 所得的单向平均位置偏差_i x ↑和 _i x ↓的算术平均值。_i x = (_i x ↑+_i x ↓)/2

·某一位置的反向差值Bi :运动部件从二个方向趋近某一位置时两单向平均位置偏差之差。 B i =_i x ↑—_i x ↓

·轴线反向差值B 和轴线平均反向差值_B :运动部件沿轴线或绕轴线的各目标位置的反向差值的绝对值│B i │中的最大值即为轴线反向差值B 。沿轴线或绕轴线的各目标位置的反向差值的B i 的算术平均值即为轴线平均反向差值_B

B=max.[ │B i │]

_B =∑=m

i i B m 11

·在某一位置的单向定位标准不确定度的估算值S i ↑或S i ↓:

通过对某一位置P i 的n 次单向趋近所获得的位置偏差标准不确定度的估算值。即

S i ↑=∑=↑-↑-n

j i ij x x n 12)(11 和 S i ↓=∑=-↓-↓-n j i ij x x n 12)(11

·在某一位置的单向重复定位精度R i ↑或R i ↓及双向重复定位精度R i

R i ↑=4 S i ↑ 和 R i ↓=4 S i ↓

R i =max.[2 S i ↑+ 2 S i ↓+│B i │; R i ↑;R i ↓]

·轴线双向重复定位精度R ,则有

R=max.[R i ]

·轴线双向定位精度A : 由双向定位系统偏差和双向定位标准不确定度估算值的2倍的组合来确定的范围。 即 A= max (x i ↑+2 S i ↑;x i ↓+2 S i ↓)-min (x i ↑-2 S i ↑;x i ↓-2S i ↓)

②定位精度和重复定位精度的确定JISB6330-1980标准(日本)

·定位精度A :在测量行程范围内(运动轴)测2点,

一次往返目标点检测(双向)。测试后,计算出每一点的目标值与实测值之差,取最大位置偏差与最小位置偏差之差除以2,加正负号(±)作为该轴的定位精度。即:

A=±1/2 {Max. [(Max. X j↑-Min. X j↑),(Max. X j↓

-Min. X j↓)]}

·重复定位精度R:在测量行程范围内任取左中右三点,在每一点重复测试2次,取每点最大值最小值之差除以2确实是重复定位精度;即

R=1/2 [Max.(Max. X i - Min.X i)]

2、定位精度测量工具和方法

定位精度和重复定位精度的测量仪器能够用激光干涉仪、线纹尺、步距规。其中用步距规测量定位精度因其操作简单而在批量生产中被广泛采纳。不管采纳哪种测量仪器,其在全行程上的测量点数不应少于5点,测量间距按下式确定:

P i =i *P+k

其中,P为测量间距;k在各目标位置取不同的值,以获得全测量行程上各目标位置的不均匀间隔,以保证周期误差被充分采样。

①步距规测量

步距规结构如图2-1所

示:尺寸P 1、P 2、…. P i 按

100mm 间距设计,加工后测

量出P 1、P 2、…. P i 的实际

尺寸作为定位精度检测时的目标位置坐标(测量基准)。以ZJK2532A 铣床X 轴定位精度测量为例,测量时,将步距规置于工作台上,并将步距规轴线与X 轴轴线校平行,令X 轴回零;将杠杆千分表固定在主轴箱上(不移动),表头接触在P 0点,表针置零;用程序(见附件一)操纵工作台按标准循环图(图2-2)移动,移动距离依次为P 1、P 2、…. P i ,表头则依次接触到P 1、P 2、…. P i 点,表盘在各点的读数则为该位置的单向位置偏差,按标准循环图测量5次,将各点读数(单向位置偏差)记录在记录表中,按“2.3.4定位精度和重复定位精度的确定 GB/T12421.2—99标准”对数据进行处理,可确定该坐标的定位精度和重复定位精度。

1

2

②激光干涉仪测位置精度

·测量原理激光干涉仪一般采纳的是氦氖激光器,其名义波长为0.633um,其长期波长稳定性高于0.1ppm。干涉技术是一种测量距离精度等于甚至高于1ppm的测量方法。其机理是:把两束相干光波形合并相干(或引起相互干涉),其合成结果为两个波形的相位差,用该相位差来确定两个光波的光路差值的变化。当两个相干光波在相同相位时,即两个相干光束波峰重叠,其合成结果为相长干涉,其输出波的幅值等于两个输入波幅值之和;当两个相干光波在相反相位时,即一个输入波波峰与另一个输入波波谷重叠时,其合成结果为相消干涉,其幅值为两个输入波幅值之差,因此,若

两个相干波形的相位差随着其光程长度之差逐渐变化而相应变化时,那么合成干涉波形的强度会相应周期性的变化,即产生一系列明暗相间的条纹,激光器内的检波器,依照记录的条纹数来测量长度,其长度为条纹数乘以半波长。

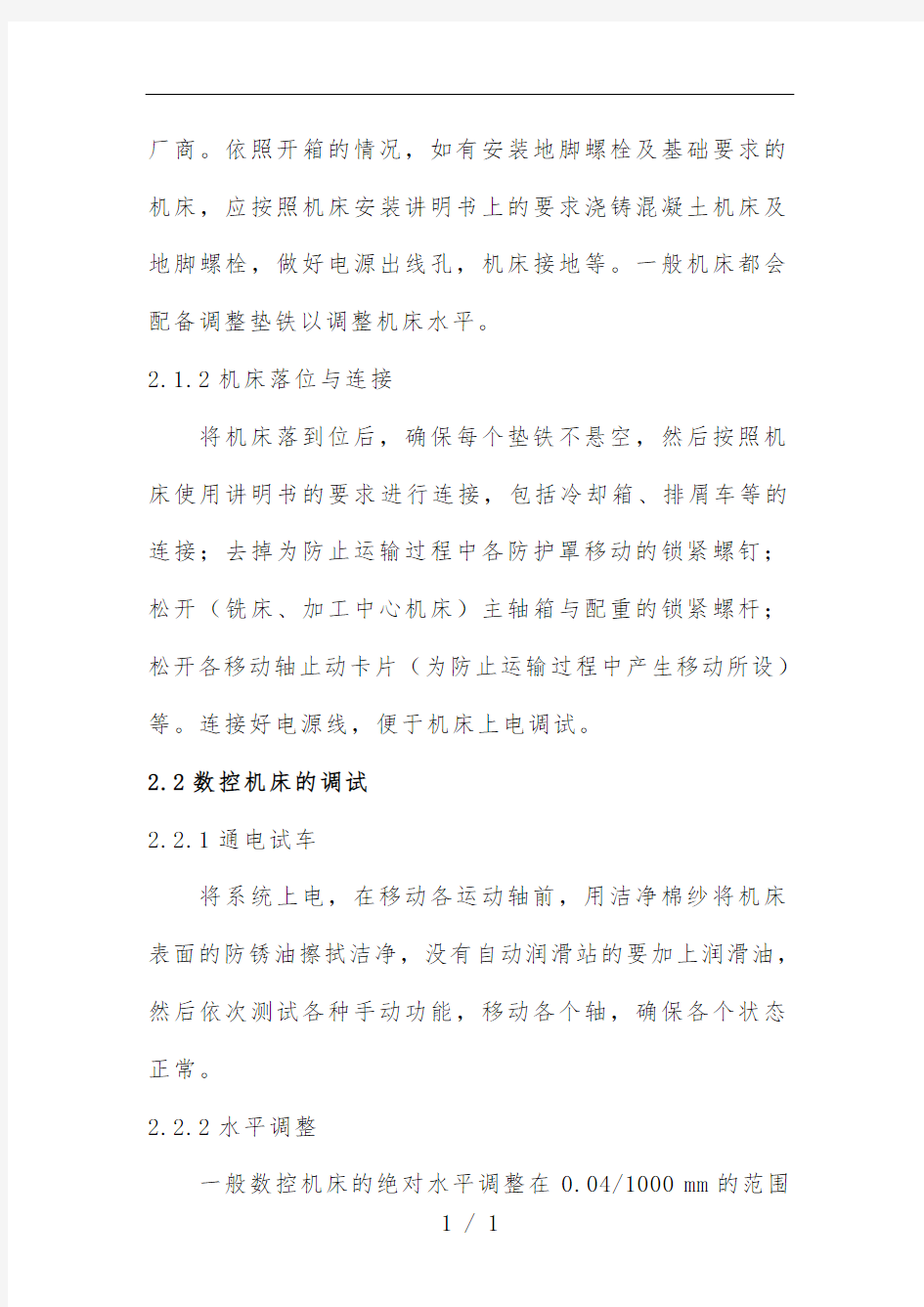

·测试方法首先将反射镜置于机床的不动的某个位置,让激光束通过反射镜形成一束反射光;其次将干涉镜置于激光器与反射镜之间,并置于机床的运动部件上,形成另一束反射光,两束光同时进入激光器的回光孔产生干涉;然后依照定义的目标位置编制循环移动程序,记录各个位置的测量值(机器自动记录);最后进行数据处理与分析,计算出机床的位置精度。测量示意图如图9所示。

图8 激光干涉仪测量示意图

2.4数控机床软件补偿原理

一般来讲,数控机床的优势在于软件(数控系统)和硬

件(机床)的有机结合,才能专门好的发挥数控机床的各种特性及先进的功能。一台数控设备通过一年的运行,专门多移动部件都发生了不同程度的磨损,其位置精度都会发生变化。即使未到大修年限,一般周密级的数控机床,都会重新进行位置精度的测试及补偿,其也属于机床维修及维护的重要一部分,因此,大修的数控机床就必须进行位置精度的测试及补偿了。本章着重介绍一下精度补偿的一般性原理及方法。

2.4.1螺距补偿原理

数控机床软件补偿的差不

多原理是在机床的机床坐标

系中,在无补偿的条件下,在轴线测量行程内将测量行程等分为若干段,测量出各目标位置P i 的平均位置偏差_i x ↑,把平均位置偏差反向叠加到数控

系统的插补指令上,如图2-4所示,指令要求沿X 轴运动到目标位置P i ,目标实际位置为P ij ,该点的平均位置偏差为_i x ↑;将该值输入系统,则系统CNC 在计算时自动将目标位置Pi

图2-4螺矩误差补偿原理