建站有关要求:

1 建站方式的选择

LNG 气车加气站(以下简称加气站)的设计首先应根据建站场地的实际情 况,选择合适的建站方式。目前加气站的建站方式主要有

2 种:站房式、橇装式。 表I 为我公司在某地建设的LNG 加气站(站房式)和我公司开发的橇装式加气站建站 费

用的比较。

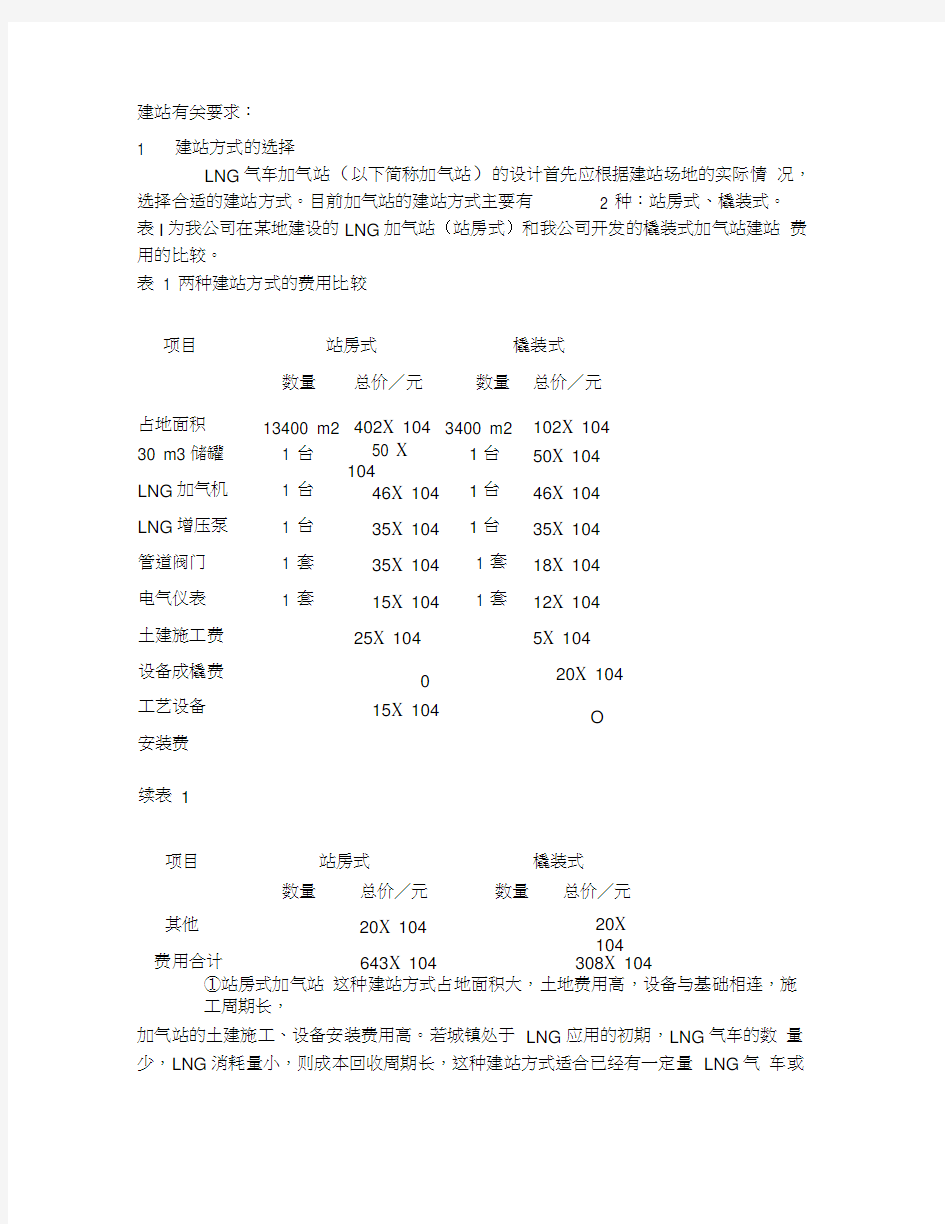

表 1 两种建站方式的费用比较

①站房式加气站 这种建站方式占地面积大,土地费用高,设备与基础相连,施工周期长, 加气站的土建施工、设备安装费用高。若城镇处于 LNG 应用的初期,LNG 气车的数 量少,LNG 消耗量小,则成本回收周期长,这种建站方式适合已经有一定量 LNG 气 车或 数量 总价/元 数量 总价/元

占地面积

13400 m2 402X 104 3400 m2 102X 104 30 m3储罐

1 台 50 X 104 1台 50X 104 LNG 加气机

1 台 46X 104 1台 46X 104 LNG 增压泵

1 台 35X 104 1台 35X 104 管道阀门

1 套 35X 104 1 套 18X 104 电气仪表

1 套 15X 104 1 套 12X 104

土建施工费

25X 104 5X 104 设备成橇费

20X 104

工艺设备 15X 104

O

安装费

续表 1

项目

站房式

橇装式

数量 总价/元

数量 总价/元 其他

20X 104 20X

104

项目

站房式 橇装式 费用合计

643X 104 308X 104

政府资金支持的城镇。

②橇装式加气站这种建站方式占地面积小,土地费用低,设备绝大多数集成在一个或多个橇块上,施工周期短,加气站的土建施工、设备安装费用少,建站整体造价低,易于成本回收。这种建站方式适合LNG加气站建设初期。

2 工艺流程的选择

LNG加气站工艺流程的选择与LNG加气站的建站方式有关,LNG加气站的工

艺主要包括 3 部分流程:卸车流程、储罐调压流程、加气流程。

2.1 卸车流程

LNG的卸车工艺是将集装箱或槽车内的LNG转移至LNG储罐内的操作,LNG 的卸车流程主要有两种方式可供选择:潜液泵卸车方式、自增压卸车方式

①潜液泵卸车方式

该方式是通过系统中的潜液泵将LNG从槽车转移到LNG储罐中,目前用于LNG加气站的潜液泵主要是美国某公司生产的TC34型潜液泵,该泵最大流量为340

L/rain,最大扬程为488 m, LNG卸车的工艺流程见图1。潜液泵卸车方式是LNG 液体经LNG槽车卸液口进入潜液泵,潜液泵将LNG增压后充入LNG储罐。LNG槽车气相口与储罐的气相管连通,LNG储罐中的BOG%体通过气相管充入LNG槽车,一方面解决LNG槽车因液体减少造成的气相压力降低,另一方面解决LNG储罐因液体增多造成的气相压力升高,整个卸车过程不需要对储罐泄压,可以直接进行卸车操作。

该方式的优点是速度快,时间短,自动化程度高,无需对站内储罐泄压,不消耗LNG液体;缺点是工艺流程复杂,管道连接繁琐,需要消耗电能。

②自增压卸车方式

LNG液体通过LNG槽车增压口进入增压气化器,气化后返回LNG槽车,提高LNG槽车的气相压力。将LNG储罐的压力降车0.4 MPa后,LNG液体经过LNG槽车的卸液口充人到LNG储罐。自增压卸车的动力源是LNG槽车与LNG储罐之间的压力差,由于LNG槽车的设计压力为0.8 MPa,储罐的气相操作压力不能低于0.4MPa, 故最大压力差仅有0.4 MPa。如果自增压卸车与潜液泵卸车采用相同内径的管道,自增压卸车方式的流速要低于潜液泵卸车方式,卸车时间长。随着LNG槽车内液体的减少,要不断对LNG槽车气相空间进行增压,如果卸车时储罐气相空间压力较高,还需要对储罐进行泄压,以增大LNG槽车与LNG储罐之间的压力差。给LNG槽车增压需要消耗一定量的LNG液体。

自增压卸车方式与潜液泵卸车方式相比,优点是流程简单,管道连接简

单,无能耗;缺点是自动化程度低,放散气体多,随着LNG储罐内液体不断增多需要不断泄压,以保持足够的压力差。

在站房式的LNG加气站中两种方式可以任选其一,也可以同时米用,一般由于空间足够建议同时选择两种方式。对于橇装式LNG加气站,由于空间的限制、

电力系统的配置限制,建议选择自增压卸车方式,可以简化管道,降低成本,节省空间,便于设备整体成橇。

2.2 储罐调压流程

储罐调压流程是给LNG气车加气前需要调整储罐内LNG的饱和蒸气压的操作,该操作流程有潜液泵调压流程两种。

①潜液泵调压流程

LNG液体经LNG储罐的出液口进入潜液泵,由潜液泵增压以后进入增压气化器气化,气化后的天然气经LNG储罐的气相管返回到LNG储罐的气相空间,为LNG 储罐调压。采用潜液泵为储罐调压时,增压气化器的入口压力为潜液泵的出口压力,美国某公司的TC3 4型潜液泵的最大出口压力为,一般将出口压力设置为 1.2 MPa,增压气化器的出口压力为储罐气相压力,约为0.6 MPa。增压气化器的人口压力远高于其出口压力,所以使用潜液泵调压速度快、调压时间短、压力高。

②自增压调压流程

LNG液体由LNG储罐的出液口直接进入增压气化器气化,气化后的气体经LNG储罐的气相管返回LNG储罐的气相空间,为LNG储罐调压。采用这种调压方式时,增压气化器的入口压力为LNG储罐未调压前的气相压力与罐内液体所产生的液柱静压力(容积为30 m3的储罐充满时约为0.01 MPa)之和,出口压力为LNG储罐的气相压力(约0.6MPa),所以自增压调压流程调压速度慢、压力低。

2.3 加气流程

在加气流程中由于潜液泵的加气速度快、压力高、充装时间短,成为LNG 加气站加气流程的首选方式。

3 管道绝热方式的选择

对于LNG管道,绝热无疑是一个非常重要的问题,管道绝热的性能不仅影响到LNG的输送效率,对整个系统的正常运行也会产生重要影响。LNG管道的绝热结构主要有常规的绝热材料包复型结构和真空夹套型结构。

①采用常规的绝热材料包复型结构,由于不锈钢管道的冷收缩问题,使得绝热材料在包覆时需要预留一定的缝隙,补偿管道的收缩。在这些管道的接口处要阻挡水蒸气,但随着时间的推移,这些绝热材料还是会因吸水而丧失绝热效果。采

用这种绝热方式的管道造价低,施工制作方便、快捷,适合橇装式LNG加气站使用。

②采用真空夹套型结构的管道,由于是内外双层管,内管用于输送

LNG承受LNG的输送压力;内外管之间为真空夹层,外管防止水分或者空气进入真空夹层。采用这种结构,真空夹层可以隔绝空气的对流传热,多层缠绕的铝箔和纸绝热材料可以隔绝辐射传热和热传导,整体来看这种结构的绝热效果要优于绝热材料包复型结