薄板坯连铸连轧(8)—唐钢FTSR

2006-12-19

唐钢的薄板坯连铸连轧(FTSR)生产线,工程分2期建设,一期工程年产150万t热轧钢卷,带钢厚度~4mm,宽度850~1680mm,最大卷重30t;二期工程完工后,年产250万t热轧钢卷,带钢厚度~mm。产品钢种为碳素结构钢、优质碳素结构钢和低合金结构钢。

该生产线采用意大利达涅利的FTSR(FlexibleThinSlabRolling)工艺技术,是国内第一条采用此项技术的薄板坯连铸连轧生产线,也是继加拿大的阿尔戈马(Algoma)钢铁公司,美国的北极星厂(NorthStarBHP)之后,购买此项技术的第三条生产线。该工艺采用凸透镜型结晶器,带辊型的液芯压下,辊底式隧道炉,2架粗轧机,5架PC精轧机,配备了先进的自动化检测仪表,实现计算机系统的顺序控制、逻辑控制、过程优化控制、生产质量控制等多层次全方位高智能化的自动控制。可实现3点除鳞、半无头轧制、铁素体轧制。

生产钢种

生产钢种:超低碳和低碳钢占55%(其中含6%包晶钢);中碳钢占25%;低合金钢占20%。产品尺寸:厚度0 8~4 0mm(一期工程),0 8~12 7mm(二期工程);宽度850~1680mm;钢卷内/外径Φ762/Φ1200~Φ2025mm;最大卷重30t;最大卷单重18kg/mm。

连铸工艺概况

钢水经150t精炼炉、150t脱气炉处理后,运往钢包回转台,注入工作容量38t、溢流容量42t的中间包,进入结晶器,铸成厚度90mm的连铸坯。经铸坯的弯曲、矫直及薄板坯液芯轻压下系统,使连铸坯厚度减薄到70mm。再经除鳞,进入辊底式加热炉。

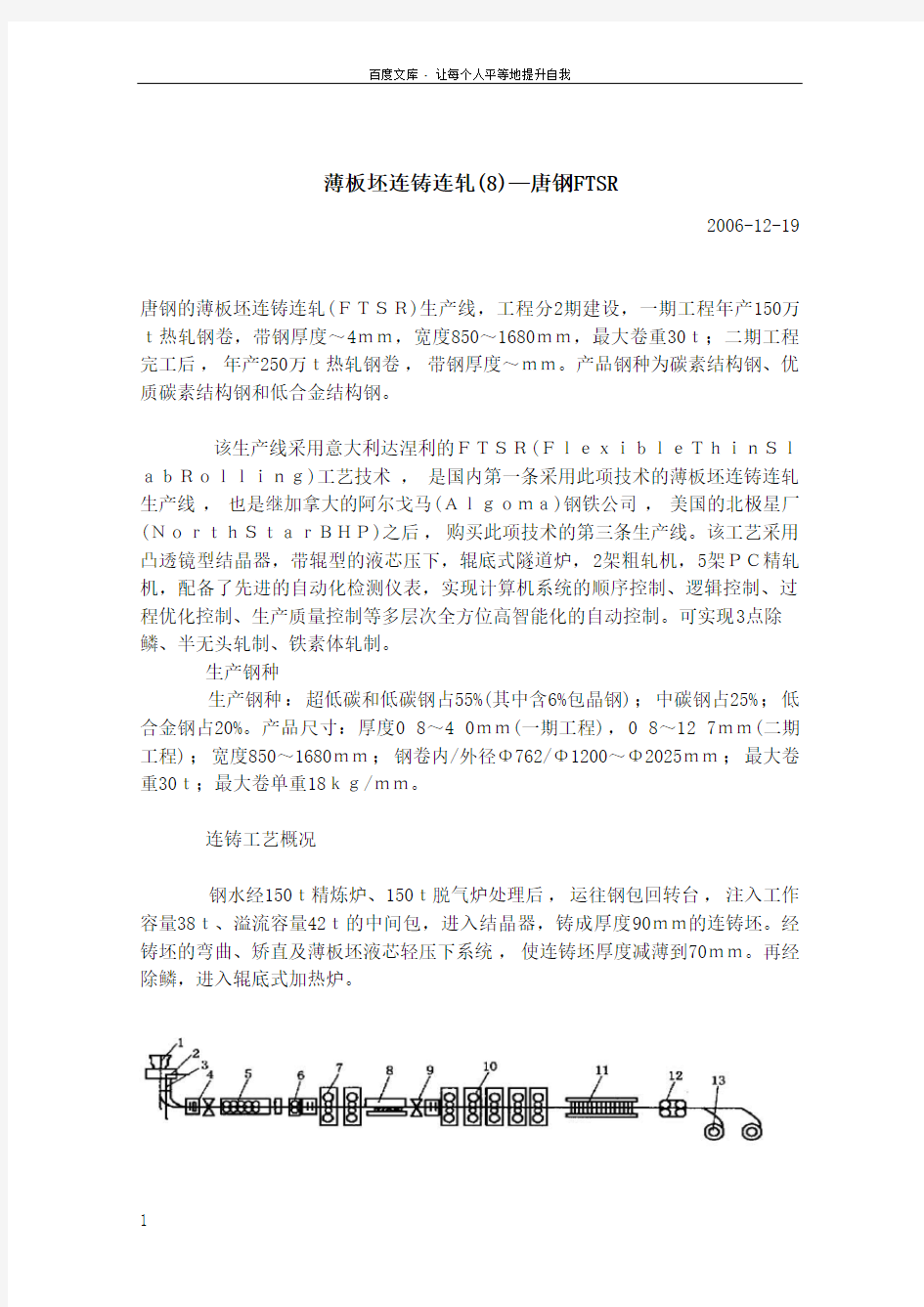

图唐钢薄板坯连铸连轧生产线工艺布置简图

1-钢包;2-中间包;3-直弧形连铸机;4-除鳞箱;5-辊底式加热炉;6-立辊轧机;7-粗轧机;8-中间温度控制系统;9-飞剪;10-精轧机;11-层流冷却装置;12-高速飞剪;13-地下卷取机

1 工艺特点

(1)凸透镜型结晶器

达涅利公司为解决连铸坯易出现表面裂纹和疤痕等缺陷,开发了凸透镜结晶器。其鼓肚形状贯穿整个铜板,并一直延续到扇形0段中部。在结晶器出口处,有一套带形状的辊子,对铸坯鼓肚矫平。这种结晶器的内部容积比较大,有较好的钢水自然减速的效应。坯壳在结晶器内变形小,所受的应力大大降低,不易产生裂纹和疤痕。同时结晶器弯月面处钢液面积大,有利于保护渣的熔化,可使坯壳传热的热流密度相对减小,有利于浇注有裂纹敏感性的钢种。

(2)浸入式水口

达涅利公司采用优化的四孔圆柱形水口,使结晶器液面平稳,可实现理想的流场分布。钢液不冲刷坯壳,可提高连浇炉数和金属收得率。在水口壁与结晶器铜板间不产生搭桥。

(3)采用液压振动

液压振动频率高,振幅小,可根据铸坯拉速调节。唐钢采用的频率为0~600次mm,行程0~20mm,波形为正弦波或非正弦波。

(4)漏钢预报和热像图

漏钢预报系统由一套热电偶和耐热电缆组成。实时检测结晶器铜板的温度,通过一个专门的软件程序可以显示结晶器的热像图,并检测结晶器内的临界热流状况(粘结、漏钢等)。热像图可以全面地反映结晶器内坯壳的凝固过程,实时检测各种临界状态。使结晶器透明,实时调整操作,减少事故。

(5)液芯轻压下技术

达涅利液芯轻压下技术特点,主要是减少铸坯的中心偏析和疏松;破碎粗大的柱状晶组织,细化晶粒;具有大的灵活性,自动调整扇形段楔形度,使铸机以最合理的方式进行生产,对生产薄规格的板材有利;提高铸坯质量,降低热轧成本。

(6)旋转式除鳞机该系统主要由两对旋转的臂组成,一对用于薄板坯表面,一对用于薄板坯下表面。每个臂的端头装有一个扁除鳞喷嘴。喷淋水的宽度与臂

的旋转速度配合,形成连续不断的环行喷淋路径,使整个板坯表面被盖住,从而彻底清除原始氧化铁皮和残留的保护渣。

(7)在线调宽技术结晶器窄面可在浇注过程中或暂停时调整,同时结晶器的锥度也自动调节,并考虑到钢种、拉速、冷却方式、过热度等因素的影响,使其处于最佳状态。

辊底式加热炉

辊底式加热炉在连铸和加热工序之间起调节、缓冲作用,具有加热、存储、加速等功能。整个炉子通常为直隧道式,炉子长度m,充分满足了薄板坯连铸连轧的需要。

板坯的加热过程,由过程计算机进行监控。保证上下道工序正常衔接。根据入炉板坯的速度、钢种、规格、所需的出炉温度,自动计算所需的加热时间,并对炉内板坯进行速度控制、位置控制及燃烧控制。整个过程由计算机进行优化

计算,从而得到最佳操作和最佳缓冲时间。

烧嘴为低氧化烧嘴,性能良好,且每个烧嘴带有一个空气枪,在烧嘴低负荷操作时保证火焰稳定,从而加大了烧嘴能力的调节范围。

采用双煤气双预热,且炉体保温结构合理,该加热炉的燃耗比其他炉子低30%。

在轧机换辊或出现故障停车时,炉内板坯可以mmin的速度前后摆动,以保证板坯加热均匀。两流生产时炉子内铸坯缓冲时间大于15min,在不降低拉速的情况下能满足换辊时间的要求。

连轧工艺及技术特点

1 主要设备组成及技术参数

(1)立辊轧机:轧辊640~580mm×380mm,调宽范围800~1770mm,最大轧制力100t。

(2)高压水除鳞:最大水压38MPa。

(3)2架粗轧机:R1工作辊1050~980mm×1810mm、R2工作辊825~735mm×1810mm;支撑辊1450~1300mm×1790mm;最大轧制力:4000t;机架主柱断面积:6000cm2;液压辊缝调节系统;主传动电机功率6600kW。

(4)中间控制装置:主要安装适应中间冷却喷头、热保温罩和调侧导板。根据产品的种类,控制轧件进入精轧机的温度,实现中间轧件组织状态的转变,完成铁素体轧制,达到控制轧制的目的。

(5)事故剪:剪切力800t

(6)精轧机:5架四辊PC轧机;工作辊F1~F3825~735mm×1810mm、F4~F5680~580mm×1810mm;支撑辊1450~1300mm×1790mm;最大轧制力4000t架;轧机最大交叉角度°;主电机功率10000kW。机架柱面积7400cm2。

(7)层流冷支:冷却区分为6段,长度约27m,冷却钢带厚度~mm。

(8)高速飞剪:用于将钢带剪成设定长度,进行分卷,同半无头轧制配套。

(9)卷取机:卷重30t,卷取速度100~1081mmin。

2 主要自动控制系统

轧机全部采用高刚度轧机,同时配备了完善的自动化控制系统。可实现:液压辊缝控制(HGC);厚度自控制(AGC);轧制过程中动态厚度变更系统(FGC);机架间带钢张力的控制(ALC);工作辊弯辊控制系统(WRB);工作辊动态交叉技术(PC);工作辊在线磨辊装置(ORE);层流冷却控制(LCC);卷取机踏步控制(ASC)。

3 主要技术特点

(1)生产极薄规格产品

薄板坯连铸连轧的特点之一就是生产极薄规格的带钢。该生产线为保证产品的质量及内部组织的要求,相应提高了薄板坯的厚度。增加了轧机机架,提高压下率,从而确保了极薄规格产品的质量。该生产线可生产的厚度规格极限为mm的产品。

(2)三点除鳞技术

薄板坯连铸连轧工艺,氧化铁皮在板坯表面厚度薄且粘牢,很难去除。为确保产品表面质量,采用达涅利专利技术,旋转式除鳞机,其主要特点是减少了耗水量,降低了泵站的成本;水冲击压力等于或大于传统工艺的除鳞机的冲击压力;减少了水流量,热量损失少。该除鳞机分别布置在铸机出口、粗轧机入口、精轧机入口,可有效的去除板坯表面的原始氧化铁皮和控制二次氧化铁皮的生成。

(3)铁素体轧制

铁素体轧制是极薄带钢生产中的新技术,主要是轧件在进入精轧机前其内部组织形态就完成了从奥氏体向铁素体的转变,轧机轧制在铁素体组织状态下进行。该项新技术的运用,将进一步改善钢奢的拉拔性能和深冲性能,在极薄规格产品上实现以热轧薄带钢替代冷轧带钢。

(4)半头无轧制

半无头轧制技术主要应用于极薄带钢的生产。该技术的特点是保持高速轧制,提高生产率;保持机架间恒定的张力,保证带钢厚度及平直度的最小偏差;解决了薄带钢的穿带困难问题,保证了薄带钢生产的稳定性;减少了带钢头部的废品量,提高了收得率。半无头轧制的应用,为唐钢生产极薄带钢提供了有利的保证。

导尿技术发展现状综述 摘要:导尿是医疗护理中最常用的方法,也是长时间手术病人术前不可缺乏的内容。本文就导尿技术的研究现状以及在生活实践中所遇到的导尿失败原因分析综述了医护人员在实际导尿操作过程中针对不同问题所提出的解决方案和经验技巧。同时也简单介绍了导尿管的材质、分类以及简单分析了针对不同导尿人群采取留置导尿时所应注意的事项,对进一步加强护理工作、预防和减少因导尿过程而引起尿路感染的认识和研究有一定的指导和促进作用。 关键词:导尿留置尿管尿路感染护理 医学上,经由尿道插入导尿管到膀胱,引流出尿液的过程叫做导尿。导尿分为导尿留置性导尿和间歇性导尿两种。留置性导尿导尿管一直留置在病人体内,在病情许可时才拔掉或定期更换新的导尿管。间歇导尿则每隔4-6小时导尿一次,在膀胱排空后将导尿管拔出。导尿是基础护理中最常用的操作技术之一。近年来,广大的医护工作者经过长期的实践研究在尿管的改良、导尿方法的选择、导尿及留置尿管应重视的问题等方面作了大量的工作和研究,对导尿技术的发展有了更加深入的认识。 在以下四种情况下需要对患者施行导尿,一是为尿潴留病人引流尿液,以减轻痛苦。如麻醉手术后膀胱平滑肌麻痹等。二是协助临床诊断,如留取未受污染的尿标本作细菌培养(肾盂肾炎);测量膀胱容量、压力及检查残余尿;进行尿道或者膀胱造影等。三是在盆腔内器官手术前,为病人导出尿液,排空膀胱,避免手术中的误伤等。四是导尿术的治疗作用,如为膀胱肿瘤病人进行膀胱内化疗等。 一般正常的情况下,膀胱的排空和其抗菌作用使其本身具有防御感染的能力。尿潴留使膀胱过度充盈膨胀,造成黏膜充血水肿,防御机制受损,使尿路易受感染。相比于留置导尿间歇导尿使膀胱周期性的充盈-排空,可保证膀胱黏膜有充足的血流量,减少感染,利于膀胱排尿功能的恢复与重建[1,2]。在测定残余尿量时,一般先嘱患者自行排尿,然后导尿。残余尿尿量一般为5-10ml,如超过100ml,则应留置导尿。经查阅相关文献资料[3,4]初步了解了一些导尿术的研究现状、所面临的问题和一些改进技术,现综述如下。 1 尿管的改良 1.1硅胶尿管比橡胶尿管具有较多优点。李鹏翔等研究表明:硅胶导尿管组织相容性大,管壁柔软对黏膜刺激小,毒性也很小。已取代了组织相容性差的橡胶尿管,同时由于硅胶尿管头端较硬,便于顺利插入,管壁柔软,对管道透明便于观察管内情况,管前端侧孔较大,

薄板坯连铸连轧(3)—邯钢CSP https://www.doczj.com/doc/b1369925.html, 2006-12-19 邯钢薄板坯连铸连轧生产线于1997年11月18日开工建设,1999年12月10日生产出第一卷热轧卷板,建设工期历时两年零一个月。该生产线引进德国西马克90年代世界先进技术,总生产能力为250万t。 生产线的特点 1 主要工艺特点 邯钢薄板坯连铸连轧生产线主要包括薄板坯连铸机、1号辊底式加热炉、粗轧机(R1)、2号辊底式加热炉、精轧机组(F1~F5)、带钢层流冷却系统和卷取机 。产品规格为1.2~20mm厚、900~1680mm宽的热轧带钢钢卷。钢卷内径为762mm,外径为1100~2025mm,最大卷重为33.6t,最大单重为20kg/mm。工艺流程为:100t氧气顶底复吹转炉钢水—LF钢水预处理—钢包—中间包—结晶器—二冷段— 弯曲/拉矫—剪切—1号加热炉—除鳞—粗轧(R1)—2号加热炉—除鳞—精轧[F1~ F5(F6)]—冷却—卷取—出卷—取样—打捆—喷号—入库。 图邯钢CSP工艺流程示意图 2 主要技术参数

1)薄板坯连铸机 该连铸机为立弯式结构。中间包容量36t,结晶器出口厚度70mm,结晶器长度1100mm,铸坯厚度60~80mm,铸坯宽度900~1680mm,坯流导向长度9325~9705mm,铸速(坯厚70mm)低碳保证值最大4.8m/min、高碳保证值最大4.5m/min、最小2.8m/min,弯曲半径3250mm。 2)加热炉 该生产线包括两座辊底式加热炉,位于粗轧机前后。1号加热炉炉长178.8m,由加热段、输送段、摆动段、保温段组成,炉子同时具有加热、均热、储存(缓冲)的功能,可容纳4块38m长的板坯,单机生产的缓冲时间20~30min,最高炉温1200℃,铸坯入炉温度870~1030℃,出炉温度1100~1150℃。2号加热炉炉长66.8m,由一段构成,主要起均热、保温作用,最高炉温1150℃,铸坯最高入炉温度1120℃,最高出炉温度1130℃。加热炉燃料为混合煤气,烧嘴型式为热风烧嘴。 3)粗轧机 粗轧机为单机架四辊不可逆式轧机,其作用是将铸坯一道轧成所需坯厚。最大轧制力42000kN,工作辊尺寸 880/790mm×1900mm,支撑辊尺寸 1500/1350×1900mm,主电机功率8300kW,轧出坯厚33.0~52.5mm。 4)精轧机组 精轧机组有五架四辊不可逆式轧机(F1~F5),剪机为液压曲柄连杆式,除鳞为高压水除鳞,最大轧制力为4200kN,主电机功率均为8300kW,机架间距5500mm,F5最大出口速度12.6m/s,板带厚1.2~20mm,板带宽900~1680mm,终轧温度900~950℃。 5)冷却区 冷却方式为层流冷却,在一定时间内将带钢由终轧温度900~950℃冷却到550~650℃。冷却区长度为43200mm,另有一个4800mm的空冷段。最大水量约为5240m3/h,水压为0.07MPa(喷淋区水压为1MPa)。

首钢京唐公司介绍 首钢京唐钢铁联合有限责任公司钢铁厂项目是纳入国家“十一五”规划纲要的重点工程。项目建设始终得到党中央、国务院的亲切关怀,得到了北京市、河北省和唐山市的大力支持,得到了社会各界的关心和帮助。胡锦涛、吴邦国、温家宝、贾庆林、李长春、李克强、贺国强等党和国家领导人,相继到首钢京唐公司钢铁厂建设工地考察调研,对项目建设作出重要指示。 一、项目沿革 2005年2月18日,国家发改委下发“发改工业〔2005〕273号《关于首钢实施搬迁、结构调整和环境治理方案的批复》”,批准首钢“按照循环经济的理念,结合首钢搬迁和唐山地区钢铁工业调整,在曹妃甸建设一个具有国际先进水平的钢铁联合企业”。 2005年10月9日,“首钢京唐钢铁联合有限责任公司”在唐山市注册成立。2005年l0月22日,首钢京唐钢铁联合有限责任公司成立大会在曹妃甸隆重举行。时任中共中央政治局委员、国务院副总理曾培炎莅会讲话并为公司揭牌 2006年3月14日,十届全国人大四次会议表决通过的《中华人民共和国国民经济和社会发展第十一个五年规划纲要》提出:结合首钢等城市钢铁企业搬迁和淘汰落后生产能力,建设曹妃甸等钢铁基地。 2007年2月7日,国务院常务会议讨论批准了国家发改委上报的《关于审批首钢京唐钢铁项目可行性研究报告的请示》,同意结合首钢搬迁,河北省淘汰落后产能,首钢京唐钢铁联合有限责任公司在河北曹妃甸建设年设计能力970万吨的钢铁项目。 2007年3月12日,首钢京唐钢铁联合有限责任公司钢铁厂项目开工仪式在首钢篮球中心隆重举行。时任中共中央政治局委员、国务院副总理曾培炎作重要讲话,并宣布开工。中共中央政治局委员、北京市委书记刘淇出席开工仪式。 二、建设目标、建设规模、建设内容 建设目标:坚持高起点、高标准、高要求,实现产品一流、管理一流、环境一流、效益一流,成为科学发展、自主创新、循环经济的示范企业。 建设规模:项目设计年产铁898万吨、钢970万吨、钢材913万吨。计划分两个阶段建成投产,第一步工程形成年产钢485万吨生产能力,整个一期工程于2010年建成投产。 建设内容:包括主体工程和辅助工程两大部分。主体工程部分主要包括:建设4座70孔7.63米焦炉及配套的干熄焦设施,2台550 平方米烧结机,1台504 平方米球团带式焙烧机,2座5500 立方米高炉,2座300吨脱磷转炉、3座300吨脱碳转炉、1座LF精炼炉、2套RH真空精炼装置、2台2150毫米双流板坯连铸机、1台1650毫米双流板坯连铸机,2250 毫米、1580毫米热连轧机组各1套,2230毫米、1700毫米、1550毫米酸洗——冷轧联合机组各1套以及配套的连续退火机组、热镀锌线等。辅助工程部分主要包括:一个大型综合料场,2台7.5万立方米/小时制氧机,2座300兆瓦燃煤——燃气混烧供热发电机组、2座150兆瓦CCPP燃气——蒸汽联合循环发电机组,5万立方米/日淡水的海水淡化设施和相应的公辅配套设施。 三、项目主要特点

唐钢2#镀锌窄搭接焊机焊接工艺简介 摘要介绍了唐钢冷轧厂热镀锌机组克莱希姆窄搭接电阻焊机的焊接原理、工艺参数,着重工艺控制。 关键词搭接焊机 在唐钢冷轧薄板厂连续热镀锌(CGL)作业线中,选用克莱希姆半自动窄搭接电阻焊机。该焊机焊接工艺先进,焊缝质量可靠,能够满足镀锌生产要求。 1 搭接焊机的焊接原理 窄搭接电阻焊机的焊接原理是将两块材料(带钢)搭接,通以适当电流,在材料自身的电阻、材料间及材料与电极间接触部分的集中电阻上产生热量,最终熔化而焊接起来。根据焦耳定律,焊接接头产生的热量用公式(1)表示如下: 电源电气系统 Q=0.24I2Rt=0.24UIt (1) 式中Q为热量;I为电流;R为焊接区电阻;U为电极间电压;t为通电时间。 从式中看出,发热量与焊接电流、通电时间及自身电阻有关,当对某种材质、规格的带钢进行焊接时,通过控制电流、通电时间(t=l/V,当焊接断面长度为一定时,通过改变焊接速度V来控制通电时间)及焊轮焊接压力,就可以将带头、带尾很好地焊接在一起。 2 焊接工艺及设备功能

2.1 焊接工艺概述 焊接简单工艺流程如下: 焊机准备就绪→带尾定位、停止,消除张力(由线上完成)→焊机出口夹钳夹 住带尾→带头定位、停止,消除张力(由线上完成)→2#对中夹板夹住带头→入口段形成活套→1#和2#对中动作→焊机入口夹钳夹住带头→带钢头尾剪切,冲孔→带钢头尾搭接→进行焊接,焊缝光整→焊机复位→焊接周期完成。

2.2 设备特点及功能说明 焊机各机械设备布置如图1所示,主要由入口活套台、基础框架及焊接移动车架3部分组成。 图1 QMH13搭接焊机 1—入口活套辊;2—转向辊;3—1#对中单元;4—入口支承辊;5—2#对中单元;6—入口夹紧单元;7—搭接台;8—焊接移动车架;9—上、下焊轮;10—出口夹紧单元;11—倾斜台; 12—出口支承辊 2.2.1 入口活套台 通过它使带钢在焊机入口侧形成小活套,保证带钢能自由对中及头尾搭接。 2.2.2 支承辊 焊机入、出侧均有支承辊,支承带钢,保护焊接台免受带钢磨损。 2.2.3 带钢对中设备 1#和2#对中设备安装于焊机入侧,完成带头对中。焊机出侧未设置对中装置,焊接时,头尾中心线不一致会影响焊缝质量。为了避免这一缺陷,搭接台被设计成可以横向移动,焊接时,可自动或手动调整头尾中心线。 2.2.4 倾斜台 搭接台主要作用是实现带钢头尾剪切及搭接。搭接台行走、横移及倾斜台行走靠伺服马达完成,倾斜台的倾斜靠液压缸缸推动,焊接台移动距离由位置控制器进行计算和自动调整。 2.2.5 焊接移动车架 焊接移动车架包括如下装置。 (1)高精度切断剪:剪切带钢头尾,保证断面平行,以便进行头尾搭接与焊接。 (2)冲孔装置:焊缝处冲孔(根据生产要求可不选择冲孔),以便机组进行焊缝跟踪。 (3)焊轮:带钢焊接时通过焊轮构成焊接回路,上下侧各一个。 (4)碾压轮:焊接后对焊缝进行光整,提高焊缝表面光洁度。

比较项目唐钢超薄带涟钢CSP马钢CSP包钢CSP珠钢CSP邯钢CSP本钢CSP 年产量/万吨250200200200180246150 带钢厚度/mm0.8-4(12.7)1(0.8)-81(0.8)-8 1.2-20 1.2-12.7 1.2-200.8-12.7(16)带钢宽度/mm850-1680900-1600900-1600980-15601000-1380900-1680850-1750 铸坯厚度/mm90/7070/50(90)70/5065/5050,60/50二流70/5090/70(100/85)最大卷重/t3028.828.82821.333.631.5铸机型式直弧式立弯式立弯式立弯式立弯式立弯式直弧式结晶器型式H2全长漏斗漏斗形漏斗形漏斗形漏斗形漏斗形H2直漏斗形供货厂家达涅利SMS SMS SMS SMS SMS达涅利液芯压下有有有有无,有(二流)有有 动态凝固软压下有无预留无无无有 冶金长度/mm142409705970572656340936514240大包容量/t150108120(130)210150100150铸机数量二机二流二机二流二机二流一机二流二机二流二机二流一机一流拉速/m min-1 2.8-63-63-6 5.5(7.0) 2.8-6 2.8-4.8 2.5-6电磁制动无有有无有(二流)无预留 均热炉长/m230.9291270200.8191.8178.8+66234.885 均热炉供货厂家布里克蒙布里克蒙布里克蒙德兴LOI LOI布里克蒙轧机架数2+577661+62+5 最高轧速/m·s-120232312.5612.612.622.77 工作辊尺寸/mm R1F1050/980X 1810R2F825/735 X1810F1- F3F825/735X 2100 F1-F2F950/820X 2000F3- F4F750/660X 2000F5- F7F620/540X 2000 F1-F2F950/820X 2000F3- F4F750/660X 2000F5- F7F620/540X 2000 F1-F3F800/720X 1950F4- F6F600/540X 1950 F1-F3F800/720X 1700F4- F6F600/540X 1700 R1F880/790X 1900F1- F3F800/720X 2100F4- F6F600/540X 2100 R1R2F950/850X 1800F1- F3F780/700X 1880F4- F6F600/530X 2080 支撑辊尺寸/mm F1250/1300X 1790 F1-F2F1500/1370 X1880F3- F7F1500/1350X 1800 F1-F2F1500/1370 X1880F3- F7F1500/1350X 1800 F1450/1300X 1790 F1350/1250X 1500 R1F1500/1350X 1900F1- F6F1500/1350X 1900 R1R2F1450/1300 X1860F1- F3F1450/1300X 1860F4- F6F1360/1230X 1860我国已投产的薄板坯连铸连轧生产线技术经济指标

一、判断题 (×)1. 一般在轧制成品时,应采用正公差轧制。 (√)2.缓蚀剂的主要作用是避免过酸洗。 (√)3.唐钢硬质钢带表面结构为麻面时,平均粗糙度Ra按0.6um (√)14.氧化铁皮硬而脆,几乎无延展性。 (×)15. 强度是轧辊最基本的质量指标,它决定了轧辊的耐磨性。 16、目前,世界各国对去除钢铁表面的氧化铁皮采取了多种办法,下列方法中,使用较为普遍的是机械法、化学法、电化学法和氧化法。(× ) 17、Flying Gauge Change (FGC) 的中文译文为动态变规格。(√) 18、乳化液的维护温度对乳化液的使用和轧制没有影响。(× ) 19、更换工作辊后,应先将辊缝调整到位后,再将轧制线调整到位。(× ) 20、轧制过程中出现张力偏差过大,可通过倾斜来调整。(× ) 21、轧制时,使用的乳化液油浓度越高越好。(× ) 22、以下为工作辊负弯示意图:(× ) 23、乳化液的皂化值反映的是乳化液中氯离子的多少。(× ) 目前,国内外污水处理厂采用的工艺有普通活性污泥法,氧化沟工艺,SBR 间歇活性污泥法,AB法(Adsorption—Biooxidation),A-A-O法(Anaerobic—Anoxic—Oxic),活性污泥法非新工艺,生物滤池法,生物转盘法,生物接触氧化法等工艺 1.普通活性污泥法 在当前污水处理技术领域中,普通活性污泥法是应用最广泛的技术之一。有机污染物在曝气池内降解,有机污染物沿池长降低,需氧速度也沿池长降低。普通活性污泥法处理效果很好,BOD去除率达到90%以上,适于处理净化程度和稳定程度要求较高的污水。 不足之处是:普通活性污泥法只能作为常规二级处理,不具备脱氮除磷的功能;曝气池容积大,占地面积大,经济上面不划算;耗氧速度沿池长是变化的,但是供氧速度达不到要求;对进水水质,水量变化的适应性较低;运行效果易受水质水量的影响。 2 氧化沟工艺 氧化沟又称循环曝气池,是于50年代由荷兰的Pasveer所开发的一种污水生物处理技术,属活性污泥法的一种变法。氧化沟在应用中发展为多种形式,比较有代表性的有:卡罗塞尔(Carrousel)氧化沟;奥贝尔(Orbal)氧化沟;三沟式氧化沟(T型氧化沟) 氧化沟具有出水水质好、抗冲击负荷能力强、除磷脱氮效率高、污泥易稳定、能耗省、便于自动化控制等优点。但是,在实际的运行过程中,仍存在一系列的问题,如污泥膨胀问题、泡沫问题、污泥上浮问题、流速不均及污泥沉积问题 。同时,该法采用低负荷延时曝气运行方式,池的容量大,曝气时间长,建设费用和运行费用都比较高,而且占地大,一般运用于处理水质要求高的小型城镇污水和工业污水。 3 SBR间歇活性污泥法(Sequencing Batch Reactor) SBR法早在20世纪初已开发,由于人工管理繁琐未予推广。此法集进水、曝气、沉淀、出水在一座池子中完成,常由四个或三个池子构成一组,轮流运转,一池一池地间歇运行,故称序批式活性污泥法。现在又开发出一些连续进水连续出水的改良性SBR工艺,如ICEAS法、CASS法、IDEA法等。这种一体化工艺的特点是工艺简单,由于只有一个反应池,不需二沉池、回流污泥及设备,一般情况下不设调节池,多数情况下可省去初沉池。正是SBR 工艺这些特殊性使其具有以下优点: 唐钢彩涂生产线工艺技术简介 裴宏江余大祥梅淑文 (唐山钢铁股份有限公司冷轧薄板厂) 摘要:介绍了唐钢彩涂生产线的工艺布置、流程,主要工艺技术参数等内容,论述了生产线在提高产品质量、生产效率以及安全生产各方面的主要技术特点。 关键词:彩涂生产线工艺布置工艺技术参数技术特点 1前言 彩涂板在我国是一种新兴钢结构建筑材料,它拥有建筑结构强度高、经久耐用、美观大方、施工快捷方便等优点,在建筑中的用量越来越广泛,随着建筑行业的不断发展,市场的不断规范彩涂产品将在我国建筑行业中大放异彩。唐钢冷轧薄板厂一期工程共有四条生产线,分别是:酸洗、冷轧、镀锌、彩涂生产线。其中彩涂生产线是以生产高档建筑用板、兼顾生产家电用板的生产线,它采用多项专利技术,是目前国际先进水平的生产线。唐钢彩涂线于2004年6月30曰一次热负荷试车成功,生产出了质量合格的彩涂板产品。 2生产线工艺介绍 21生产线概况 唐钢彩涂线是从日本新日铁公司引进的一条国际先进水平的彩涂板生产线。设计年产量15万吨,整个生产线布置形式为三层c形,即出口、入口在同一侧,是布置紧凑的两涂两烘连续生产线,生产线全长170.8米。设备总重1387吨,装机总容量3300千瓦。车间厂房为钢结构形式,墙板和屋面板为彩钢板,车间主跨192×30米,附跨42×21米。 22主要工艺参数 22l原料 原料带卷参数见表1。 表1原料带卷参数 项目厚度宽度卷内径卷外径卷重材质 内容 o3~1.2trim 820~1250mm m508mm,由610mm 由1000~1950mnl3.1~22.5t,通常为1ot CQ,DQ,HSLA 2.2.2成品 成品带卷参数见表2。 2.2.3生产速度 入口段:Max.150mpm 工艺段:Max.120mpm 出口段:Max.150mpm .180. 薄板坯连铸连轧(5)—鞍钢ASP(1700) https://www.doczj.com/doc/b1369925.html, 2006-12-19 ASP生产线的研制及建设背景 1700中薄板坯连铸连轧生产线(Angang Strip Production,简称ASP),是我国第一条板坯厚度为135 mm 的连铸连轧短流程生产线,是第一条由国内自行负责工艺设计、设备设计、制造及研制和自主集成自动化系统的唯一一条具有我国自主知识产权的连铸连轧短流程生产线。ASP生产线的开发应用,使鞍钢成为一个既能从事大规模钢铁生产,又能从事中薄板坯连铸连轧生产线工艺设计、设备制造、自动化系统集成开发、施工、开工试运转系统工程总承包的钢铁企业。同时,带动了国内一重、二重等机械制造加工行业及电机制造业的发展。鞍钢ASP 工程的成功,标志着我国已成为世界上为数不多的、能进行连铸连轧短流程工艺、设备研制、设计、制造及集成自动控制系统的国家之一。 鞍钢ASP(1700)生产线的工程概况 (1)生产能力及产品规格 该生产线设计能力为年产250万t。ASP生产线是由2台单机单流铸机和连轧生产线组成。单台铸机设计能力144万t/a,实际生产能力已达149.5万t/a。 (2)板坯规格 中薄板坯厚度:135mm; 宽度:900---1550 mm; 长度:7.0~15.6 mm。 三炼钢板坯厚度:200 mm; 宽度:900~1550mm; 长度:4.O~9.0 mm。 (3)生产钢种(表1) 表1 鞍钢中薄板坯连铸连轧生产线生产的钢种 % (4)成品规格 带钢厚度:1.5~8.0 mm(已生产过1.3 mm); 带钢宽度:900~1 550 mm; 最大卷重:21 t; 最大单位卷重:16.4 kg/mm。 ASP生产线工艺流程 鞍钢ASP生产线工艺流程见图1。 薄板坯连铸连轧(8)—唐钢FTSR https://www.doczj.com/doc/b1369925.html, 2006-12-19 唐钢的薄板坯连铸连轧(FTSR)生产线,工程分2期建设,一期工程年产150万t热轧钢卷,带钢厚度0.8~4mm,宽度850~1680mm,最大卷重30t;二期工程完工后,年产250万t热轧钢卷,带钢厚度0.8~12.7mm。产品钢种为碳素结构钢、优质碳素结构钢和低合金结构钢。 该生产线采用意大利达涅利的FTSR(FlexibleThinSlabRolling)工艺技术,是国内第一条采用此项技术的薄板坯连铸连轧生产线,也是继加拿大的阿尔戈马(Algoma)钢铁公司,美国的北极星厂(NorthStarBHP)之后,购买此项技术的第三条生产线。该工艺采用凸透镜型结晶器,带辊型的液芯压下,辊底式隧道炉,2架粗轧机,5架PC精轧机,配备了先进的自动化检测仪表,实现计算机系统的顺序控制、逻辑控制、过程优化控制、生产质量控制等多层次全方位高智能化的自动控制。可实现3点除鳞、 半无头轧制、铁素体轧制。 生产钢种 生产钢种:超低碳和低碳钢占55%(其中含6%包晶钢);中碳钢占25%;低合金钢占20%。产品尺寸:厚度0 8~4 0mm(一期工程),0 8~12 7mm(二期工程);宽度850~1680mm;钢卷内/外径Φ762/Φ1200~Φ2025mm;最大卷重30t;最大卷单重18kg/mm。 连铸工艺概况 钢水经150t精炼炉、150t脱气炉处理后,运往钢包回转台,注入工作容量38t、溢流容量42t的中间包,进入结晶器,铸成厚度90mm的连铸坯。经铸坯的弯曲、矫直及薄板坯液芯轻压下系统,使连铸坯厚度减薄到70mm。再经除鳞,进入辊底式加热炉。 冷轧带钢表面清洁生产技术实践 梁振威周国平孙力于世川 (河北钢铁集团唐钢冷轧薄板厂,唐山063016) 摘要介绍了唐钢冷轧薄板厂酸轧—罩退—平整—重卷工序的主要特点,针对存在的主要问题与不足对关键技术进行了优化,实施全流程清洁生产技术:提高带钢酸洗质量、优化连轧机程序、采用镀铬工作辊新工艺、优化工作辊辊面粗糙度、优化退火工艺,使冷轧后带钢表面反射率稳定在70%左右,带钢表面总残留量为330mg/m2,残 铁量为79mg/m2,残油量为251mg/m2,退火后带钢表面反射率达到90%以上,达到行业领先水平。 关键词冷轧带钢清洁生产表面反射率 Cold Rolling Strip Steel Surface Clean Production Technology Practice Liang Zhenwei Zhou Guoping Sun Li Yu Shichuan (Cold Rolling Strip Plant,Tangsteel,Heibei Iron and Steel Group,Tangshan,063016) Abstract The main feature of pickling coupled with rolling–batch annealing–skin pass–recoiling process in Tangsteel Cold Rolling Plant is introduced.For the main problems and shortcomings of this kind of process,the key technologies was optimized and the clean production technologies were implemented in the whole process flow with better pickling quality of raw material,and more optimized software procedure for the mill process,and the use of new technology with chrome work roll,and more optimized the work roll surface roughness,and more optimized annealing process,resulting in the cold-rolled strip surface reflection rate being stable at about70%,the total residue of strip surface being reduced to 330mg/m2,and residual iron79mg/m2,and residual oil volume251mg/m2,and the annealed strip surface reflectivity up to more than90%which achieves industry-leading level. Key words cold rolling,strip steel,clean production,surface reflectivity 1引言 随着市场竞争的日趋激烈,用户对产品的内在性能和表面质量提出了更高的要求,冷轧带钢的表面清洁度受到越来越多的重视。带钢表面清洁度一般以带钢表面总残留物、残油量、残铁量和Scotch胶带反射率来衡量[1]。唐钢酸轧机组生产的冷轧带钢表面总残留物含量一直较高,最高时达到了946mg/m2,而目前行业平均水平基本控制在500~600mg/m2之间。残留物的存在使钢带在退火过程中产生黑斑、边缘碳等缺陷,另外残留物在雨季潮湿的气氛下,对冷轧带钢中间工序的锈蚀还会有“催化”作用,加剧锈蚀的形成和发展。因此,实施清洁生产技术,减少冷轧带钢表面总残留物、提高成品表面反射率已成为提高产品表面质量最关键的一个环节。 梁振威,男,高级工程师,从事新材料和新工艺开发,10363173@https://www.doczj.com/doc/b1369925.html, 综述远程医疗国内外发展现状 【文章价值】无我享受【文章附属】医学美容教育网 【文章属性】综合性理论研究【责任编辑】number one 【文章语种】汉语【起稿日期】2015-01-03 一、国外远程医疗的发展 20世纪50年代末,美国学者Wittson首先将双向电视系统用于医疗;同年,Jutra等人创立了远程放射医学。此后,美国不断有人利用通信和电子技术进行医学活动,并出现了Telemedicine一词,现在国内专家统一将其译为“远程医疗(或远程医学)”。 1、第一代远程医疗 60年代初到80年代中期的远程医疗活动被视为第一代远程医疗。这一阶段的远程医疗发展较慢。从客观上分析,当时的信息技术还不够发达,信息高速公路正处于新生阶段,信息传送量极为有限,远程医疗受到通信条件的制约。 2、第二代远程医疗 自80年代后期,随着现代通信技术水平的不断提高,一大批有价值的项目相继启动,其声势和影响远远超过了第一代技术,可以被视为第二代远程医疗。从Medline所收录的文献数量看,1988年~1997年的10年间,远程医疗方面的文献数量呈几何级数增长。在远程医疗系统的实施过程中,美国和西欧国家发展速度最快,联系方式多是 通过卫星和综合业务数据网(ISDN),在远程咨询、远程会诊、医学图像的远距离传输、远程会议和军事医学方面取得了较大进展。 1988年美国提出远程医疗系统应作为一个开放的分布式系统的概念,即从广义上讲,远程医疗应包括现代信息技术,特别是双向视听通信技术、计算机及遥感技术,向远方病人传送医学服务或医生之间的信息交流。同时美国学者还对远程医疗系统的概念做了如下定义:远程医疗系统是指一个整体,它通过通信和计算机技术给特定人群提供医疗服务。这一系统包括远程诊断、信息服务、远程教育等多种功能,它是以计算机和网络通信为基础,针对医学资料的多媒体技术,进行远距离视频、音频信息传输、存储、查询及显示。乔治亚州教育医学系统(CSAMS)是目前世界上规模最大、覆盖面最广的远程教育和远程医疗网络,可进行有线、无线和卫星通信活动,远程医疗网是其中的一部分。 欧洲及欧盟组织了3个生物医学工程实验室、10个大公司、20个病理学实验室和120个终端用户参加的大规模远程医疗系统推广实验,推动了远程医疗的普及。澳大利亚、南非、日本、香港等国家和地区也相继开展了各种形式的远程医疗活动。1988年12月,前苏联亚美尼亚共和国发生强烈地震,在美苏太空生理联合工作组的支持下,美国国家宇航局首次进行了国际间远程医疗,使亚美尼亚的一家医院与美国四家医院联通会诊。这表明远程医疗能够跨越国际间政治、文化、社会以及经济的界限。 首钢京唐钢铁联合有限责任公司简介 首钢京唐钢铁联合有限责任公司钢铁厂项目是国家“十一五”规划纲要确定的重点钢铁建设项目,由首钢和唐钢共同出资建设,于2005年10月在唐山市注册成立。 钢铁厂地理位置和区位优势 钢铁厂位于唐山市南部渤海湾曹妃甸岛,西距北京市220km,北距唐山市80km。曹妃甸地处环渤海经济圈内,辐射北京、天津、河北等7个省市区,为企业发展提供了广阔的空间。 曹妃甸钢铁厂临海优势明显,有“面向大海有深槽,背靠陆地有浅滩”的天然良港和建厂条件。港口可满足25万t 级以上大型船舶进出,有利于大幅度降低原料和产品运输成本。钢铁厂建设用地来源于滩涂围海造地,不占用耕地资源。 建设规模、主体设施和主要特点 钢铁厂一期工程建设包括焦化、烧结、球团、炼铁、炼钢、连铸、热轧、冷轧等主要生产工艺流程以及制氧、发电、海水淡化等配套公辅系统,年产生铁898万t,钢坯970万t,钢材912万t。 主体工艺设施配置:500m2烧结机2台,60孔7.63m焦炉4座,504m2带式焙烧机球团生产线1条(预留)、5500m3高炉2座、300t脱磷转炉2座、300t脱碳转炉3座(其中预留1座)、2150mm双流板坯连铸机2台、1650mm双流板坯连铸机1台、2250mm和1580mm热连轧机各1套,2230mm、1700mm和1550mm冷连轧机组各1套。预留熔融还原炼铁炉、薄板坯连铸连轧短流程生产系统,预留化工产品深加工设施。 主要公共辅助生产设施:2台300MW燃煤-燃气混烧自备电厂发电机组、1台150MW燃气-蒸汽联合循环发电机组、2台余压发电机组、2台30MWCDQ余热发电机组、2台75000 m3/h制氧机组。 新钢厂建设规模宏大,工艺装备精良,技术先进可靠,创新亮点很多。主要有五个特点: 第一、装备大型。钢铁厂集中采用了目前我国最大、世界上为数不多的大型焦炉、烧结机、球团焙烧机、高炉、转炉、板坯连铸机、热连轧机和冷连轧机。构成了高效率、低成本的生产运行系统,具有现代化钢铁厂的标志,体现了钢铁厂综合 河北钢铁股份有限公司唐山分公司 冷轧薄板厂产品手册 一、唐钢冷轧薄板厂简介 唐山钢铁集团有限责任公司冷轧薄板厂是国家“十五”和河北省重点工程项目,是唐山四大兴市工程之一,也是唐钢产品结构调整最为重要的工程项目。工程采用了外方技术总负责、关键设备整体引进、点菜集成、国内技术总成、自主创新、单体设备引进等多种建设方案,保证了技术先进和人才的培养,确保工程投产后达产达效。 各条生产线汇集了世界各大冶金设备公司如意大利达涅利、法国克莱西姆、美国布里克蒙、日本三菱、日本新日铁等多项最新技术,具有三项世界唯一和六项国内唯一的先进工艺技术和设备,同时拥有大小专利30多项,为各项产品的生产与开发做好了充足的设备准备和技术储备。 唐钢冷轧薄板厂是国内同时具有冷轧和热轧深加工能力的工厂之一,设计年产量230万吨,能向广大用户提供热轧酸洗、热轧镀锌、冷硬、罩式退火、冷轧镀锌、镀铝锌合金、电工钢和彩涂等各大类产品。产品覆盖东北、华北、华东、华南等地区。 2009年6月温家宝总理到厂视察工作时指出“人无我有,人有我优”精品理念,满足用户对产品的任何要求,是我们工作的最高标准,全厂以此为契机积极组织力量开发了环境友好型涂层(低铬钝化和无铬耐指纹)产品、Z450超厚锌层镀锌板、电工钢、家电板、汽车用钢、焊丝钢以及DC04级冲压板等多项新产品,产品成功打入美洲、欧洲和东南亚等市场,2011年3月份全厂实现冷轧产品发货量21万吨以上,为同类机组产量最高,全年向世界40多个国家和地区出口冷轧产品108万吨。 二、质量保证体系 唐钢冷轧薄板厂通过了GB/T19001-2008质量管理体系标准、ISO9001(2000版)认证以及ISO9001(2008版)认证,相关产品通过欧盟环保认证。 通过对质量体系深入的认识,在生产实践和相互学习中冷轧薄板厂逐渐建立、完善了一整套质量管理模式。对各个生产工序进行质量监控,最终保证出 留置导尿护理操作技术的进展 发表时间:2015-05-04T12:54:31.463Z 来源:《医药前沿》2014年第34期供稿作者:潘小立 [导读] 对初次留置导尿管的老年男性患者,选择气囊导尿管以16-18 Fr为宜。总的来说,最好为视病人的病情而定。 潘小立 (广西钦州市钦北区大垌镇卫生院 535000) 【关键词】留置导尿;护理 【中图分类号】R472 【文献标识码】A 【文章编号】2095-1752(2014)34-0348-02 留置导尿是临床常用的护理操作技术,是解除尿潴留、留取尿标本、术前准备、观察记录尿液以及促使昏迷、尿失禁者膀胱功能恢复的一个重要手段。近5年来,国内同行通过临床工作实践和探索,对留置导尿实际操作的各环节进行了大量的研究和改进,在尿管选择与润滑、病人采取的体位、置管长度、减轻插管时的疼痛、留置尿管及集尿袋更换时间、拔管最佳时机及方法、拔管困难的处理等方面进行了深入细致的研究,并取得了一定的进展,现综述如下: 1、留置导尿管的选择 (1)、材质全硅橡胶导尿管相对于乳胶导尿管对尿道粘膜损伤轻,建议需要长期留置导尿的患者使用全硅橡胶导尿管,硅胶导管具有生物相容性好和致敏性低的优点,减少对尿道粘膜的刺激,可留置长达12周,乳胶过敏的长期导尿患者可选用此类导管。含银水凝胶乳胶导管不但具有很高的生物相容性,更为舒适,且可显著减少置管后尿路感染的发生率。但此类导管不适合乳胶过敏的患者,而且导管外涂层的作用只能维持21 d,导尿管却可留置12周,这是一个仍待解决的问题(C2)。近两年生产的超润滑导尿管,是将乳胶导尿管表而进行材料改性,其表面的含水层可以替代传统使用的润滑油剂,与人体体腔具有良好的润滑性。 (2)、型号有研究认为成年男性导尿管的型号一般为12-16Fr,女性为16一18 Fr(C⒛)。但尿道情况常因年龄个体差异、疾病影响而不同,因此要根据患者的具体情况选择不同型号的导尿管,如尿道狭窄、前列腺肥大者应选择型号相对小的尿管;老年女性阴道松弛,应选口径相对大的导尿管;对患心肌梗死的患者应选细一些的导尿管,以免引起阿斯综合征(C3)。导尿管过细易造成漏尿现象,达不到充分引流目的,且给予细菌繁殖空间;过粗会造成尿道粘膜损伤且不易将导尿管插入,导致患者疼痛、出血等;对择期手术、意识清醒的男性患者留置导尿管,采用12Fr导尿管既能提高一次置管成功率、降低尿道粘膜损伤出血率,又能减轻不适感,且不会增加漏尿与导尿管堵塞的机会。对初次留置导尿管的老年男性患者,选择气囊导尿管以16-18 Fr为宜。总的来说,最好为视病人的病情而定。 2、插管时润滑剂的选择 插管前应使用无菌润滑剂,最好用具有表面麻醉作用的专用润滑剂。使用超滑尿管时,只需涂少量无菌生理盐水(C4)。前列腺增生病人需从尿道注入石蜡油、利多卡因用于导尿。李玉杰(C5)报道选择100例患者,年龄67-88岁,结果无1例尿道损伤,导尿均一次成功。在常规导尿过程中,当插管遇到阻力,病人疼痛难以忍受致使尿管难以插入时,保持尿管位置不动,请助手用5 ml注射器抽取2%的利多卡因3-4 ml,由尿管尾端开口处向尿管内注入,1-3 min再抽取2-3 ml无菌石蜡油,由尿管尾端注入后再将尿管插入。在操作过程中石蜡油起到润滑剂的作用,可减少尿管插入时的阻力,而利多卡因能起到麻醉作用,解除病人由插管时引起的疼痛,并松弛尿道前列腺平滑肌,消除局部肿胀引起的阻力,减轻病人的痛苦。 3、病人所采取的体位 导尿时应根据男、女性的解剖特点准确实施导尿术,通常采取屈膝仰卧位,两腿略外展,暴露会阴。前列腺增生的病人经指检或B超检查后,估计操作较困难者可采取截石位,垫高其臀部使呈30°角插入(C6)。女性体位除标准体位屈膝仰卧位外还有以下两种方式 (C9):一是侧卧位操作者站于患者右侧,协助患者采取左侧卧位,双膝屈曲,右腿向腹部靠拢,暴露会阴部,按照由前向后、由中央向两侧反复消毒4次之后常规导尿;二是俯卧位,患者麻醉后取俯卧位,上半身置于脊柱手术专业的拱形体位架上,形成胸腹悬空,此时臀部处于高位,将患者双下肢自然向外向前屈膝,双足向内相向,使小腿形成一等腰三角形,护士站在手术床右侧操作即可(C3)。 4、尿管插入的长度 由于气囊导尿管与普通导尿管结构不同,气囊前部有1.5 cm,气囊长度约为3.0cm,因此插管时需见尿后再进5-8 cm。一般成年男性插人22cm以上,女性8 cm以上,注水后牵拉尿管能外滑2-3cm,留置气囊尿管尽量在膀胱充盈时进行。米智慧(C7)等人认为置入尿管的长度应为尿道长度加气囊远端至尿管尖端的长度5cm,男性插入约25 cm,女性约10 cm,若无尿液流出,可于耻骨上加压,或经尿管注入无菌生理盐水后回抽,以证实尿管置入的正确性。应霞艳等人(C8)报道,对男病人以液体石蜡充分润滑气囊导尿管全长及尿道外口,并使用润滑止痛胶注入尿道,将全长导尿管全部插入并经按压膀胱区明确有尿引出后再注水充盈气囊,然后将导尿管缓缓往外牵拉至有阻力为止。 5、留置导尿常见问题及对策 ⑴、高龄女病人的导尿,高龄女病人由于会阴部肌肉松弛,尿道肌肉萎缩牵拉,使尿道口陷于阴道前壁中,同时阴道粘膜缺乏雌激素作用而显得苍白、光滑,阴道口变小,使尿道口显露困难。寻找办法:常规消毒外阴,戴手套,左手食指、中指并胧,轻轻插入阴道1.5cm 时,将指端关节屈曲,而后将阴道前壁拉紧外翻,同时左手拇指压于前庭上方协助前壁外翻,即可找到尿道口(C2)。 ⑵、前列腺肥大患者导尿,老年前列腺肥大致使尿管不能顺利插入,是因为前列腺增生使尿道前列腺段弯曲,呈裂隙状,由于围绕尿道的腺体结增生,使弯曲的尿道呈不同程度的角度,造成插管失败(C1)。郭霞(C10)等人认为当遇到阻力时可稍等片刻,让病人做深呼吸,减轻腹压,使膀胱内部肌肉放松,再徐徐插入,切不可强力插入增加病人的痛苦,甚至造成损伤.利多卡因粘膜麻醉可减少疼痛及疼痛反射引起的尿道括约肌痉孪,有利于插管成功。张雪梅(C11)等人认为使患者取侧卧位,垫高臀部使呈30°角常可插入,也可采用直径1mm 有刻度钢丝内芯的硬膜外麻醉导管或心导管技术中柔韧度高的导丝作为导管,在向尿道内注入无菌石蜡油充分润滑全程尿道后,按基础护理常规导尿。 6、留置导尿管伴随性尿路感染 导尿时间、导尿管留置时间与伴随性尿路感染的发生率关系密切。一般留置导尿3天尿路感染概率约为35%,5天约为75 % ,长期留置尿管感染概率几乎为100%。每延长留置导尿1天,尿路感染概率增加6%—8%。女性患者感染概率比男性更高,因为女性尿道比较短,更容易接触细菌,此类感染多见于上行性感染。因此应严格掌握留置导尿的适应证(C15):①尿道闭塞或有少量残余尿者;②术中、术后排尿 浅谈冷轧技术的现状与未来 (唐钢冷轧薄板厂物流车间,河北唐山 063000) 摘要:本文介绍了钢铁冷轧技术的发展现状现状,分析了冷轧产品工艺的未来发展趋势,以及先进的冷轧技术对国民经济发展的重要作用。 关键词:冷轧连轧高强钢激光焊接 1前言 冷轧工艺是指用热轧钢卷为原料,经酸洗去除氧化皮后进行冷连轧,其成品为轧硬卷,由于连续冷变形引起的冷作硬化使轧硬卷的强度、硬度上升、韧塑指标下降,因此冲压性能将恶化,只能用于简单变形的零件。轧硬卷可作为热镀锌厂的原料,因为热镀锌机组均设置有退火线。轧硬卷重一般在6~13.5吨,钢卷在常温下,对热轧酸洗卷进行连续轧制。内径为610mm。产品特点:轧硬卷因为没有经过退火处理,其硬度很高(HRB大于90),机械加工性能极差,只能进行简单的有方向性的小于90度的折弯加工(垂直于卷取方向)。退火板轧制应力得到消除,机械加工性能很高。 2我国冷轧技术的现状 在我国众多冷轧厂中,对于产量低的冷轧厂通常采用可逆式冷轧机组进行生产,小于100万T的采用双机可逆,小于50万T采用单机可逆。产量更高的冷轧厂则采用全连续式。四机架或五机架的冷连轧机组可采用酸洗机组连机,也有不连续的,但是新建机组大多是连续的。2003年始建的唐钢冷轧薄板厂就是采用的五机架酸洗机组连机,酸连轧机组可以有效提高产品产量和质量。现代化的连轧机组采用有强力弯辊的四辊轧机或六辊轧机。四辊轧机可采用带窜辊的CVC或PC轧机。 图1五连轧机组 上述轧机通常带有强化的轧制润滑和冷却系统、精确的检测仪表(厚度、凸度、平直 度、激光测速等),生产的连轧带钢具有很高的性能、良好的表面质量很高的产量和很好的尺寸公差。 所有的高强度钢最终的生产过程是冷轧后采用连续退火,其轧制过程的关键环节是带钢的焊接技术(酸洗和轧机的入口)和冷轧机的变形能力。目前在焊接方面主要采用两种技术一种是传统的闪光焊接,而最近越来越多的是采用激光焊接。唐钢冷轧薄板厂酸洗轧机入口采用激光焊接。激光焊接有很多优点,最重要的是对钢级不敏感,特别是对TRIP钢和DP 钢。当然强有力的轧机对现代高强度钢也是非常重要的,同时精确的轧机设定和控制也非常重要。 图2 钢带用激光焊接机 3未来品种开发 在冷轧钢材的品种开发方面目前的主要发展是:探索新的强化机制,主要是更突出相变强化、晶界强化、和孪晶强化的作用;探索成分与工艺相结合提高性能的途径,减少合金元素用量,减少资源的消耗,进而降低成本,更强调提高性能,特别是一些特殊的使用性能,进而减少钢材用量,例如汽车用的板材除强度、韧性、塑性外,需要更好的成型性、连接性、抗回弹性。家电板就要有更强的抗腐蚀,抗氧化能力。 4发展方向 目前冷轧产品的发展方向是发展高强钢,同时发展更宽的更薄的产品,对于高强度钢,从比较低的强度开始,有IFHS和BH钢,它们的强度一般为300-400MPa,然后是贝氏体钢和双相钢,它们的强度上限大约是1000MPa,TRIP钢的强度上限也有1000MPa但是它的伸长率更好。现在不锈钢行业的发展与人们生活水平密切相关,也在一定程度上代表着一个国家的冶金工业发展水平。国际不锈钢发展经验表明,不锈钢的消费增长是GDP的1.5~2倍。过去是由军工带动其发展,现在不锈钢需求快速增长的原因是民用产品的增长和使用领国内外研究现状和发展趋势综述

唐钢彩涂生产线工艺技术简介

薄板坯连铸连轧(5)—鞍钢ASP(1700)

薄板坯连铸连轧(8)—唐钢FTSR

冷轧带钢表面清洁生产技术实践

综述远程医疗国内外发展现状

首钢京唐公司钢铁厂项目简介

唐钢冷轧产品手册

留置导尿护理操作技术的进展

浅谈冷轧技术的现状与未来