?2009 The Visualization Society of Japan

Journal of Visualization, Vol. 12, No. 1 (2009) 65-72

Regular Paper

Unsteady Flow Visualization at Part-Load Conditions of a Radial Diffuser Pump: by PIV and CFD

Feng, J.*, Benra, F.-K.* and Dohmen, H.J.*

* Department of Mechanical Engineering, Faculty of Engineering, University of Duisburg-Essen, Duisburg, 47048, Germany. E-mail: jianjun.feng@uni-due.de

Received 13 April 2008

Revised 17 August 2008

Abstract : The present study provides flow visualization on complex internal flows in a radial diffuser

pump under part-load conditions by using the three-dimensional Navier-Stokes code CFX-10 with

Detached Eddy Simulation (DES) turbulence model. Particle Image Velocimetry (PIV) measurements

have been conducted to validate numerical results. The CFD results show good agreements with

experimental ones on both the phase-averaged velocity fields and turbulence field. The detailed flow

analysis shows that no separation occurs at 0.75Q des although a low-velocity zone develops on the rear

impeller suction side. Steady flow separations are observed on the impeller suction sides at 0.5Q des but

with different onsets and amounts. When reducing the flow rate to 0.25Q des, CFD predicts different

types of back flows in the impeller region, including steady leading edge separations, rotating vortex in

the impeller wake region, and back flow on the impeller pressure side.

Keywords : Flow visualization, Radial pump, PIV, CFD, Flow separation.

1. Introduction

Radial diffuser pumps play important roles in a wide range of industrial applications, which require that the pump system can be operated over a wide flow range. When reducing the flow rate from the design value while maintaining the pump rotating speed, the meridian velocity at the impeller inlet consequently decreases, resulting in a positive incidence angle at the impeller leading edge. Flow separation on the impeller suction sides could probably occur when the incidence angle reaches a certain threshold. In some cases, rotating stalls in the impeller passages could appear and produce non-uniform flow distribution in the circumference direction (Japikse et al., 1997).

Some studies have been conducted to investigate unsteady velocity fields in radial diffuser pumps for the design operating point, such as the numerical work by Bert et al. (1996), He and Sato (2001), Ardizzon and Pavesi (2004), Benra and Dohmen (2005). Particle Image Velocimetry (PIV) measurement is a non-contact way of measuring flow velocities and becomes very popular (Ueda, et al., 2007; Kim, et al., 2008). PIV measurements in radial pumps were also reported by Akin and Rockwell (1994), Sinha et al. (2000) and Wuibaut et al. (2002, 2004).

Rotating stall in the diffuser region of a radial pump has been observed at low flow rate by some authors, such as Sinha et al. (2001) and Sano et al. (2001) by PIV measurements, and Guleren and Pinarbasi (2004) by numerical simulation with a commercial CFD code FLUENT. Pedersen et al. (2003) found a steady stall at quarter flow rate in a vaneless impeller by PIV. Krause et al. (2005) revealed by Time-resolved PIV that the steady stall in the impeller became a rotating stall when reducing the flow rate from 50 to 41 percent of the design value.

The understanding of unsteady flow behavior in a radial pump at part-load conditions is of great importance. The main objective of the present study is investigating the unsteady flow at part-load conditions in a low specific speed radial diffuser pump. Both results from PIV measurements and CFD calculations are

66

Unsteady Flow Visualization at Part-Load Conditions of a Radial Diffuser Pump: by PIV and CFD

presented and compared at several part-load conditions, and more attention is paid to the stall phenomenon in the impeller region.

2. Nomenclature

velocity Q m3/s volume flow rate

C m/s absolute

R, r mm radius PS - pressure side

SS - suction side Tu - turbulence intensity

velocity

u m/s absolute velocity in x-direction U m/s circumferential

v m/s absolute velocity in y-direction W m/s relative velocity

W u m/s relative circumferential velocity W r m/s relative radial velocity

E deg relative flow angle T deg circumferential

coordinate

M deg impeller circumferential position

Subscripts

1 impeller inlet

2 impeller outlet

3 diffuser inlet

4 diffuser outlet

des design operating point

Superscripts

phase averaged 'turbulent

3. Numerical and Experimental Setups

3.1 Geometry

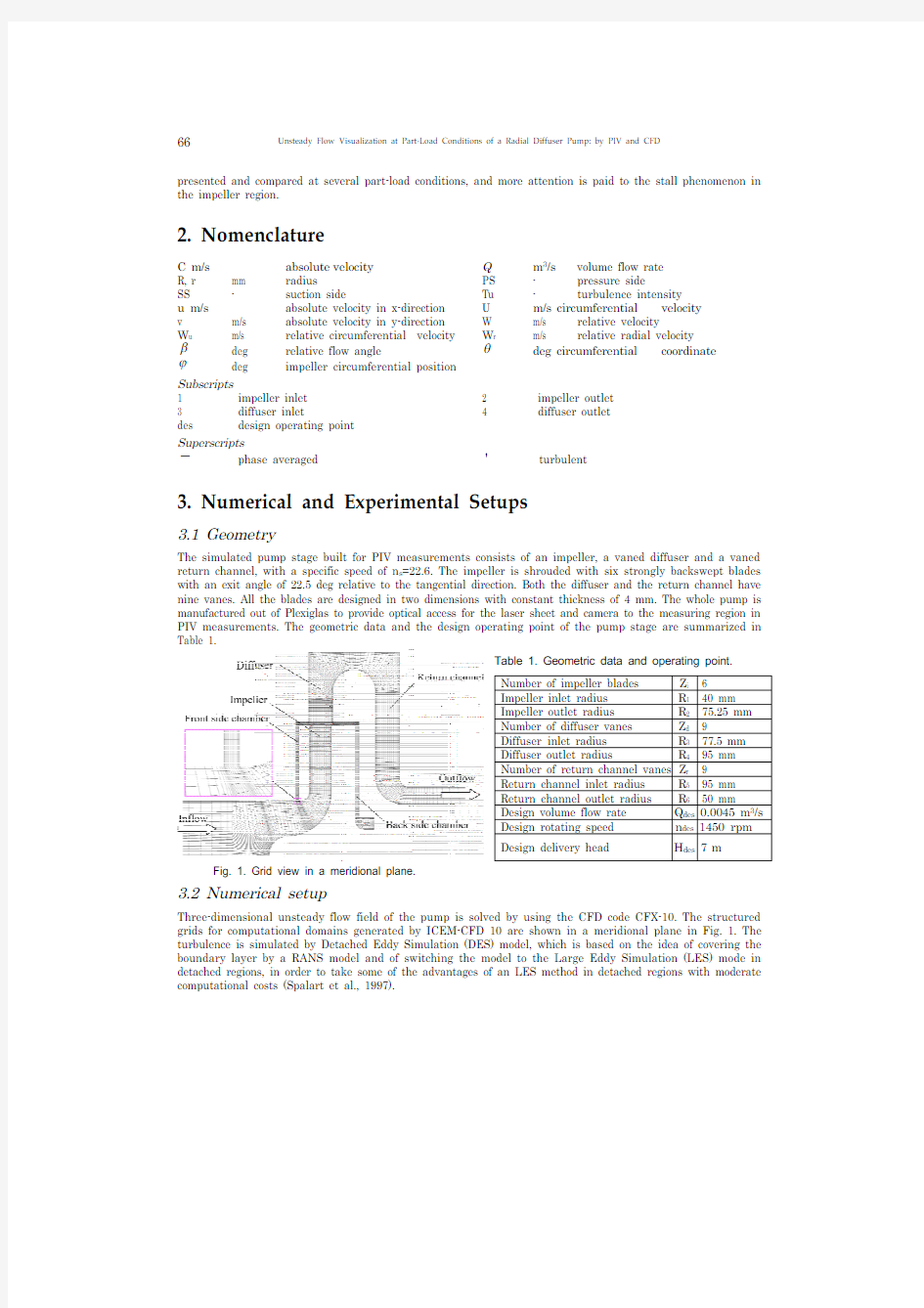

The simulated pump stage built for PIV measurements consists of an impeller, a vaned diffuser and a vaned return channel, with a specific speed of n s=22.6. The impeller is shrouded with six strongly backswept blades with an exit angle of 22.5 deg relative to the tangential direction. Both the diffuser and the return channel have nine vanes. All the blades are designed in two dimensions with constant thickness of 4 mm. The whole pump is manufactured out of Plexiglas to provide optical access for the laser sheet and camera to the measuring region in PIV measurements. The geometric data and the design operating point of the pump stage are summarized in Table 1.

Table 1. Geometric data and operating point.

Number of impeller blades Z i 6

Impeller inlet radius R1 40 mm

Impeller outlet radius R2 75.25 mm

Number of diffuser vanes Z d 9

Diffuser inlet radius R3 77.5 mm

Diffuser outlet radius R4 95 mm

Number of return channel vanes Z r 9

Return channel inlet radius R5 95 mm

Return channel outlet radius R6 50 mm

Design volume flow rate Q des 0.0045 m3/s

Design rotating speed n des 1450 rpm

Design delivery head H des 7 m Fig. 1. Grid view in a meridional plane.

3.2 Numerical setup

Three-dimensional unsteady flow field of the pump is solved by using the CFD code CFX-10. The structured grids for computational domains generated by ICEM-CFD 10 are shown in a meridional plane in Fig. 1. The turbulence is simulated by Detached Eddy Simulation (DES) model, which is based on the idea of covering the boundary layer by a RANS model and of switching the model to the Large Eddy Simulation (LES) mode in detached regions, in order to take some of the advantages of an LES method in detached regions with moderate computational costs (Spalart et al., 1997).

Feng, J., Benra, F.-K. and Dohmen, H.J. 67

3.3 PIV measurement setup The pump is driven by a motor with a maximum power of 45 kW. A 3 m 3 water tank feeds the water into the pump and also recollects the water out of the pump. An electromagnetic flow meter is installed on the pipe behind the pump to measure the volume flow rate. Figure 2 shows the PIV control system for image acquisition. The light source is a double-cavity 532 nm Nd-YAG laser with a repetition rate of 15 Hz. The water is seeded with polyamide particles with an average diameter of 20m P and a density of 1.02 relative to water. The images are recorded by a 1024u 1280 pixels camera. An encoder installed on the pump shaft is utilized to synchronize the measurements with the relative impeller positions. More details about the PIV setup can be taken from our

previous work (Feng et al., 2007).

Fig. 2. PIV control system for image acquisition. Fig. 3. Characteristic curve.

4. Results

In the PIV measurements, each of the measured velocity components (u and v ) in two orthogonal directions (x and y ) (see Fig. 4(b)) can be decomposed into two parts: a phase-averaged component (u and v ) and a fluctuating part (u c and v c ), as denoted in Eqs. (1) and (2). The phase-averaged absolute velocity C in Eq. (3) is obtained based on the phase-averaged component. The turbulence intensity Tu is calculated in Eq. (3) based on the turbulent components and normalized by the impeller tip speed 2U , (,,)(,,)(,,)i i u x y u x y u x y M M M c , (,,),,)(,,)1,,i i v x y v x y v x y i N M M M c (1)

11,,)(,,)N i i u x y u x y N M M |, 11,,)(,,)N i i v x y v x y N M M | (2)

(,,)(,,)(,,)C x y u x y i v x y j M M M )&&& (3)

(,,)Tu x y M (4) where N=200 is the number of instantaneous vector maps for the same impeller position, and M is the impeller circumferential position. The factor 3/2 in Eq. (4) is compensating for using only two fluctuating components available in the PIV data. All results presented here are limited to the midspan, i.e., at half blade height. The measured velocity C )& in PIV is the absolute one since the camera is fixed in a stationary frame of reference. The relative velocity W ))& is calculated in Eq. (5) by vectorially subtracting the local circumferential velocity U )& from C )&. Hence:

W C U ))&)&)& (5)

The head curves obtained by CFD and experiment are shown in Fig. 3. Obviously, the agreement is quite good. Although the result obtained by CFD is slightly higher than that by the experiment in the whole flow rate range, the biggest difference is 3%, occurring at the lowest flow rate (0.5Q des ).

68

Unsteady Flow Visualization at Part-Load Conditions of a Radial Diffuser Pump: by PIV and CFD

4.1 Flow field at 0.75Q des

Figure 4(a) shows the phase-averaged relative velocity contours at one impeller position (defined as M0 deg) for the flow rate 0.75Q des obtained from the CFD calculation, and the PIV result is also presented in Fig. 4(b) with uniform-length vectors showing flow directions. The impeller is rotating in the clockwise direction. Obviously, two sets of data show a good agreement, although CFD predicts slightly higher velocity on the diffuser suction side in the semi-vaned region. Positive incidence angles are observed at both the impeller and diffuser leading edges, and the stagnation points consequently are shifted slightly to the pressure sides. A local region with small velocities is observed near the impeller suction side at the rear part, extending to the impeller pressure side, but no flow separation occurs. Furthermore, a low-velocity zone is also found on the diffuser pressure side after the diffuser outlet throat, which is more evident in the CFD result.

(a) By CFD (b) By PIV

Fig. 4. Relative velocity contours at 0.75Q des, M=0 deg.

4.2 Flow field at 0.5Q des

The phase-averaged relative velocity fields at three different impeller positions are presented at the flow rate

0.5Q des in Fig.5 both by CFD calculations and by PIV measurements with the same scale. The comparison shows

a very good agreement although the CFD slightly overestimates the velocities in some local small regions like the semi-vaned zone in the diffuser region. In addition, the CFD results show more prominent wake near the diffuser trailing edge than the PIV results (as shown in Figs. 5(c), (d), (e) and (f)). This could be due to the moving average validation method utilized to the raw vector maps in PIV data post-process, which smoothes slightly the difference in velocity magnitudes between vectors in the wake region and surrounding vectors. For all shown positions, flow separations can be observed on the impeller suction sides. However, the onsets and amounts of the separations are quite different between two shown adjacent impeller channels. For example, the flow separation starts at about half blade chord for the blade on the right side at M-10 deg (Figs. (a) and (b)), and this phenomenon keeps nearly unchanged to the next shown position M10 deg (Figs. (c) and (d)). However, the flow separation just starts near the leading edge for the left impeller blade at M10 deg, and this trend keeps developing during the following impeller positions up to M26 deg (Figs. (e) and (f)). This indicates that the non-uniformity of flow separation between channels appears in this low flow rate, but each separation zone keeps nearly unchanged during the impeller rotation by checking extensive results from CFD calculations. Therefore, the observed flow separations are steady.

Figure 6 shows the comparison of the relative velocity contours obtained from CFD in the impeller region between with and without the side chambers at 0.5Qdes for M10 deg. It is found the flow separations are synchronous. In Fig. 6(a), stagnation points are observed at the impeller leading edges deviating to the pressure sides. However, the positions of the stagnation points are different between two adjacent impeller blades. For the two fully-shown impeller blades in Fig. 6(a), the stagnation point at the left blade is more away from the leading edge than that at the right blade, indicating different incidence angles between two blades. For the case without side chambers shown in Fig. 6(b), the stagnation points are located nearly in the identical positions, and the flow separations are very similar between two adjacent impeller channels: both start directly near the leading edge.

Figure 7 illustrates the flow field near the impeller inlet at r/R1=0.95 for the CFD result with impeller side chambers in Fig. 6(a). It can be observed that the level of radial component in impeller channel B is higher than in channel A due to the fact that the flow rate in channel B is about 70% higher than in channel A.

Feng, J., Benra, F.-K. and Dohmen, H.J. 69Consequently, the relative flow angle u r W W arctan E in channel A is generally smaller than in channel B (Fig. 7(b)). As a result, the incidence angles are quite different between two channels, leading to different onsets and amounts of the flow separations on the impeller suction sides mentioned above. Therefore, we can conclude that the flow in the impeller side chambers interacts with the main flow and produces non-uniform inlet

condition for different impeller channels in the circumferential position.

(a) By CFD, M -10 deg (b) By PIV, M

-10 deg

(c) By CFD, M 10 deg (d) By PIV, M

10 deg

(e) By CFD, M 26 deg (f) By PIV, M 26 deg

Fig. 5. Comparison of phase-averaged relative velocity fields at 0.5Q des .

70

Unsteady Flow Visualization at Part-Load Conditions of a Radial Diffuser Pump: by PIV and CFD

(a) With side chambers (b) Without side chambers

Fig. 6. Relative velocity contours at 0.5Q des, M10 deg, obtained from CFD.

(a) Relative velocity components(b) Relative flow angle

Fig. 7. Flow field near the impeller inlet at r/R1=0.95 from CFD with side chambers, 0.5Q des, M0 deg.

(a) By CFD(b) By PIV

Fig. 8. Comparison of turbulence fields at 0.5Q des, M0 deg.

The turbulence intensity filed obtained by CFD is compared with PIV result in Fig. 8 for the impeller position M0 deg at 0.5Q des. Note that the scales are different: the magnitude for PIV result is 0.03 bigger than

Feng, J., Benra, F.-K. and Dohmen, H.J. 71 that for CFD result for the same color, which means the turbulence for the PIV result is higher than that of CFD result. It is very clear that the turbulence level at 0.5Q des is generally much higher than that at the design operating point Q des (Feng, 2007). Both types of results at 0.5Q des predict high turbulence regions on the impeller suction side near the blade leading edge caused by the leading edge separation, behind the impeller trailing edge and in the semi-vaned region of the diffuser. The highest turbulence intensity is about 13% from CFD and 17% from PIV (based on U2).

4.3 Flow field at 0.25Q des

Since CFD results have been validated by PIV measurements for the above part-load flow rates, we present here the relative velocity field for one lower flow rate 0.25Q des. No PIV measurements have been conducted at 0.25Q des due to the ceiling problem of the pump stage: water comes out of the pump from the ceilings caused by the increasing pressure field.

Figure 9 shows the relative vector plots in the impeller region for two impeller circumferential positions. Different types of back flows can be observed at this flow rate. Similar flow separations between two adjacent channels are observed on the impeller suction sides starting directly from the leading edge due to the big positive incidence angles, hardly influenced by the impeller rotation. A counter-clockwise rotating vortex is observed in the impeller wake region caused by the interaction between the impeller wake and the diffuser leading edge (Fig. 9(a)). This vortex strongly depends on the impeller position to the diffuser vane leading edge: it appears only when the diffuser leading edge is close to the impeller wake. The third type of back flow is observed near the middle of the impeller pressure side caused by the diffuser vane leading, and this back flow is strongly influenced by the relative position between the impeller and the diffuser (Fig. 9(b)).

(a) M12 deg (b) M28 deg

Fig. 9. Relative vector plots in the impeller region obtained by CFD, 0.25Q des.

5. Conclusions

In this paper, the unsteady flow fields at part-load conditions are studied by both CFD calculations and PIV measurements in a low specific speed radial diffuser pump, and more attention is paid to the stall phenomenon in the impeller region. The CFD results show good agreements with experiments on both the phase-averaged velocity fields and turbulence field. The detailed analysis on the flow fields shows that the flow rate has a very evident influence on the flow field. It is observed that no separation occurs at 0.75Q des although a low-velocity region develops on the rear impeller suction side. Steady flow separations develop on the impeller suction sides at 0.5Q des but with different onsets and sizes, and the highest turbulence is located on the impeller suction side near the leading edge caused by the leading edge separation there. When reducing the flow rate to 0.25Q des, CFD predicts different types of back flows in the impeller region, including steady leading edge separations, rotating vortex in the impeller wake region and back flow on the impeller pressure side.

Unsteady Flow Visualization at Part-Load Conditions of a Radial Diffuser Pump: by PIV and CFD

72 References

Akin, O. and Rockwell, D., Flow Structure in a Radial Flow Pumping System Using High-Image-Density Particle Image

Velocimetry, ASME Journal of Fluids Engineering, 116 (1994), 538 -554.

Ardizzon, G . and Pavesi, G ., Analysis of Unsteady Impeller Diffuser Interaction in a Centrifugal Pump, 22nd IAHR

Symposium on Hydraulic Machinery and Systems, Stockholm, Sweden, June 29 - July 2, 2004.

Benra, F. -K. and Dohmen, H. J., Numerical Investigation of the Transient Flow in a Centrifugal Pump Stage, 2005 ASME

Fluids Engineering Division Summer Meeting and Exhibition, Houston, TX, USA, June 19-23, 2005.

Bert, P . F., Combes, J. F. and Kueny, J.L., Unsteady Flow Calculation in a Centrifugal Pump Using a Finite Element Method,

XVIII IAHR Symposium on Hydraulic Machinery and Cavitation, Valencia, Spain, September 16-19, 1996.

Feng, J., Benra, F. -K. and Dohmen, H. J., Qualitative Comparison of Unsteady Flow between Numerical and Experimental

Results in a Radial Diffuser Pump, Journal of Visualization, 10 (2007), 349-357.

Guleren, K.M. and Pinarbasi, A. , Numerical Simulation of the Stalled Flow within a Vaned Centrifugal pump, Proceedings of

the I MECH E Part C Journal of Mechanical Engineering Science, 218 (2004): 425 - 435.

Japikse, D., Marscher, W. D. and Raymond, B. F., Centrifugal Pump Design and Performance, Concepts TTI Inc., 1997.

He, L. and Sato, K., Numerical Solution of Incompressible Unsteady Flows in Turbomachinery, ASME Journal of Fluids

Engineering, 123 (2001), 680 - 685.

Kim, J. S., Sung, J., Kim, S. and Kim, J. S., PIV Measurements on the Change of the Three-Dimensional Wake Structures by

an Air Spoiler of a Road Vehicle, Journal of Visualization, 11 (2008), 45 – 54.

Krause, N., Zaehringer, K. and Pap, E., Time-Resolved Particle Imaging Velocimetry for the Investigation of Rotating Stall in

a Radial Pump, Experiments in Fluids, 39 (2005),192-201.

Pedersen, N., Larsen, P . S. and Jacobsen, C. B., Flow in a Centrifugal Pump Impeller at Design and off-Design Conditions-

Part I: Particle Image Velocimetry (PIV) and Laser Doppler Velocimetry (LDV) Measurements, ASME Journal of Fluids Engineering, 125 (2003), 61-72.

Sano, T., Yoshida, Y. and Tsujimoto, Y., Numerical Study of Rotating Stall in a Pump Vaned Diffuser, ASME Journal of Fluids

Engineering, 124 (2002), 363-370.

Sinha, M. and Katz, J., Quantitative Visualization of the Flow in a Centrifugal Pump with Diffuser Vanes, Part I: on Flow

Structures and Turbulence, ASME Journal of Fluids Engineering, 122 (2000), 97-107.

Sinha, M., Pinarbasi, A. and Katz J., The Flow Structure During Onset and Developed States of Rotating Stall within a Vaned

Diffuser of a Centrifugal Pump, Journal of Fluids Engineering, 123 (2001), 490 - 499.

Spalart, P . R., Jou, W.-H., Stretlets, M., and Allmaras, S. R., Comments on the Feasibility of LES for Wings and on the Hybrid

RANS/LES Approach, the First AFOSR International Conference on DNS/LES, Ruston, LA, August 4-8, 1997.

Ueda, Y., Hayashida, Y., Iguchi, M. and Ishii, T., Self-Induced Rotary Sloshing Caused by an Upward Round Jet in a

Cylindrical Container, Journal of Visualization, 10 (2007), 317 – 324.

Wuibaut, G., Bois, G., Dupont, P ., Caignaert, G., and Stanislas, M., PIV Measurements in the Impeller and the Vaneless

Diffuser of a Radial Flow Pump in Design and off-Design Operating Conditions, ASME Journal of Fluids Engineering, 124 (2002), 791-797.

Wuibaut, G., Dupont, P ., Caignaert, G., and Bois, G., Rotor Stator Interactions in a Vaned Diffuser Radial Flow Pump, 22nd

IAHR Symposium on Hydraulic Machinery and Systems, Stockholm, Sweden, June 29- July 2, 2004.

Author Profile

Jianjun Feng: He received his Master-degree from Xi’an University of Technology in 2002. Then he was a

Ph.D student in Xi’an Jiaotong University in China. In 2008, he received his PhD-degree from University

of Duisburg-Essen in Germany. His main scientific interests are rotor-stator interactions including CFD

simulations and flow measurements by PIV and LDV , and optimization design of steam turbines.

Prof. F.-K. Benra: He received his PhD-degree from the Turbomachinery Institute of University Duisburg

in 1986. Currently he holds the chair of Turbomachinery in University of Duisburg-Essen. His main

scientific interests are rotor-stator interaction and fluid-structure interaction in all kinds of

turbomachines and flow and heat transfer phenomena in secondary air systems of gas turbines.

Hans Josef Dohmen: He received his PhD-degree from the Turbomachinery Institute of University

Duisburg in 1989. His main scientific interests are rotor-stator interaction and fluid-structure

interaction in all kinds of turbomachines and flow and heat transfer phenomena in secondary air

systems of gas turbines.

有限元网格划分的基本原则 划分网格是建立有限元模型的一个重要环节,它要求考虑的问题较多,需要的工作量较大,所划分的网格形式对计算精度和计算规模将产生直接影响。为建立正确、合理的有限元模型,这里介绍划分网格时应考虑的一些基本原则。 1网格数量 网格数量的多少将影响计算结果的精度和计算规模的大小。一般来讲,网格数量增加,计算精度会有所提高,但同时计算规模也会增加,所以在确定网格数量时应权衡两个因数综合考虑。 图1中的曲线1表示结构中的位移随网格数量收敛的一般曲线,曲线2代表计算时间随网格数量的变化。可以看出,网格较少时增加网格数量可以使计算精度明显提高,而计算时间不会有大的增加。当网格数量增加到一定程度后,再继续增加网格时精度提高甚微,而计算时间却有大幅度增加。所以应注意增加网格的经济性。实际应用时可以比较两种网格划分的计算结果,如果两次计算结果相差较大,可以继续增加网格,相反则停止计算。 图1位移精度和计算时间随网格数量的变化 在决定网格数量时应考虑分析数据的类型。在静力分析时,如果仅仅是计算结构的变形,网格数量可以少一些。如果需要计算应力,则在精度要求相同的情况下应取相对较多的网格。同样在响应计算中,计算应力响应所取的网格数应比计算位移响应多。在计算结构固有动力特性时,若仅仅是计算少数低阶模态,可以选择较少的网格,如果计算的模态阶次较高,则应选择较多的网格。在热分析中,结构内部的温度梯度不大,不需要大量的内部单元,这时可划分较少的网格。 2网格疏密 网格疏密是指在结构不同部位采用大小不同的网格,这是为了适应计算数据的分布特点。在计算数据变化梯度较大的部位(如应力集中处),为了较好地反映数据变化规律,需要采用比较密集的网格。而在计算数据变化梯度较小的部位,为减小模型规模,则应划分相对稀疏的网格。这样,整个结构便表现出疏密不同的网格划分形式。 图2是中心带圆孔方板的四分之一模型,其网格反映了疏密不同的划分原则。小圆孔附近存在应力集中,采用了比较密的网格。板的四周应力梯度较小,网格分得较稀。其中图b中网格疏密相差更大,它比图a中的网格少48个,但计算出的孔缘最大应力相差1%,而计算时间却减小了36%。由此可见,采用疏密不同的网格划分,既可以保持相当的计算精度,又可使网格数量减小。因此,网格数量应增加到结构的关键部位,在次要部位增加网格是不必要的,也是不经济的。

文章编号:1003-0794(2005)01-0038-02 基于ANSYS的有限元法网格划分浅析 杨小兰,刘极峰,陈 旋 (南京工程学院,南京210013) 摘要:为提高有限元数值的计算精度和对复杂结构力学分析的准确性,针对不同分析类型采用了不同的网格划分方法,结合实例阐述了ANSYS有限元网格划分的方法和技巧,指出了采用ANSYS有限元软件在网格划分时应注意的技术问题。 关键词:ANSYS;有限元;网格;计算精度 中图号:O241 82;TP391 7文献标识码:A 1 引言 ANSYS有限元分析程序是著名的C AE供应商美国ANSYS公司的产品,主要用于结构、热、流体和电磁四大物理场独立或耦合分析的CAE应用,功能强大,应用广泛,是一个便于学习和使用的优秀有限元分析程序。在ANSYS得到广泛应用的同时,许多技术人员对ANSYS程序的了解和认识还不够系统全面,在工作和研究中存在许多隐患和障碍,尤为突出的是有限元网格划分技术。本文结合工程实例,就如何合理地进行网格划分作一浅析。 2 网格划分对有限元法求解的影响 有限元法的基本思想是把复杂的形体拆分为若干个形状简单的单元,利用单元节点变量对单元内部变量进行插值来实现对总体结构的分析,将连续体进行离散化即称网格划分,离散而成的有限元集合将替代原来的弹性连续体,所有的计算分析都将在这个模型上进行。因此,网格划分将关系到有限元分析的规模、速度和精度以及计算的成败。实验表明:随着网格数量的增加,计算精确度逐渐提高,计算时间增加不多;但当网格数量增加到一定程度后,再继续增加网格数量,计算精确度提高甚微,而计算时间却大大增加。在进行网格划分时,应注意网格划分的有效性和合理性。 3 网格划分的有效性和合理性 (1)根据分析数据的类型选择合理的网格划分数量 在决定网格数量时应考虑分析数据的类型。在静力分析时,如果仅仅是计算结构的变形,网格数量可以少一些。如果需要计算应力,则在精度要求相同的情况下取相对较多的网格。同样在响应计算中,计算应力响应所取的网格数应比计算位移响应多。在计算结构固有动力特性时,若仅仅是计算少数低阶模态,可以选择较少的网格。如果计算的模态阶次较高,则应选择较多的网格。在热分析中,结构内部的温度梯度不大,不需要大量的内部单元,可划分较少的网格。 (2)根据分析数据的分布特点选择合理的网格疏密度 在决定网格疏密度时应考虑计算数据的分布特点,在计算固有特性时,因为固有频率和振型主要取决于结构质量分布和刚度分布,采用均匀网格可使结构刚度矩阵和质量矩阵的元素不致相差很大,可减小数值计算误差。同样,在结构温度场计算中也趋于采用均匀的网格形式。在计算数据变化梯度较大的部位时,为了更好地反映数据变化规律,需要采用比较密集的网格,而在计算数据变化梯度较小的部位,为了减小模型规模,则应划分相对稀疏的网格,这样整个结构就表现出疏密不同的网格划分形式。 以齿轮轮齿的有限元分析模型为例,由于分析的目的是求出齿轮啮合传动过程中齿根部分的弯曲应力,因此,分析计算时并不需要对整个齿轮进行计算,可根据圣文男原理将整个区域缩小到直接参与啮合的轮齿。虽然实际上参与啮合的齿数总大于1,但考虑到真正起作用的是单齿,通常只取一个轮齿作为分析对象,这样作可以大大节省计算机内存。考虑到轮齿应力在齿根过渡圆角和靠近齿面处变化较大,网格可划分得密一些。在进行疏密不同网格划分操作时可采用ANSYS提供的网格细化工具调整网格的疏密,也可采用分块建模法设置网格疏密度。 图1所示即为采用分块建模法进行网格划分。图1(a)为内燃机中重要运动零件连杆的有限元应力分析图,由于连杆结构对称于其摆动的中间平面,其厚度方向的尺寸远小于长度方向的尺寸,且载荷沿厚度方向近似均匀分布,故可按平面应力分析处 38 煤 矿 机 械 2005年第1期

CATIA有限元高级网格划分教程 盛选禹李明志 1.1进入高级网格划分工作台 (1)打开例题中的文件Sample01.CATPart。 (2)点击主菜单中的【开始】→【分析与模拟】→【Advanced Meshing Tools】(高级网格划分工具),就进入【Advanced Meshing Tools】(高级网格划分工具)工作台,如图1-1所示。进入工作台后,生成一个新的分析文件,并且显示一个【New Analysis Case】(新分析算题)对话框,如图1-2所示。 图1-1【开始】→【分析与模拟】→【Advanced Meshing Tools】(高级网格划分工具)(3)在【New Analysis Case】(新分析算题)对话框内选择【Static Analysis】(静力分析)选项。如果以后打开该对话框的时候均希望是计算静力分析,可以把对话框内的【Keep as default starting analysis case】(在开始时保持为默认选项)勾选。这样,下次进入本工作台时,将自动选择静力分析。 (4)点击【新分析算题】对话框内的【确定】按钮,关闭对话框。 1.2定义曲面网格划分参数 本节说明如何定义一个曲面零件的网格类型和全局参数。 (1)点击【Meshing Method】(网格划分方法)工具栏内的【高级曲面划分】按钮

,如图1-3所示。需要在【Meshing Method】(网格划分方法)工具栏内点击中间按钮的下拉箭头才能够显示出【高级曲 面划分】按钮。 图1-2【New Analysis Case】(新分析算题)对话框图1-3【高级曲面划分】按钮

有限元网格划分 摘要:总结近十年有限元网格划分技术发展状况。首先,研究和分析有限元网格划分的基本原则;其次,对当前典型网格划分方法进行科学地分类,结合实例,系统地分析各种网格划分方法的机理、特点及其适用范围,如映射法、基于栅格法、节点连元法、拓扑分解法、几何分解法和扫描法等;再次,阐述当前网格划分的研究热点,综述六面体网格和曲面网格划分技术;最后,展望有限元网格划分的发展趋势。 关键词:有限元网格划分;映射法;节点连元法;拓扑分解法;几何分解法;扫描法;六面体网格 1 引言 有限元网格划分是进行有限元数值模拟分析至关重要的一步,它直接影响着后续数值计算分析结果的精确性。网格划分涉及单元的形状及其拓扑类型、单元类型、网格生成器的选择、网格的密度、单元的编号以及几何体素。在有限元数值求解中,单元的等效节点力、刚度矩阵、质量矩阵等均用数值积分生成,连续体单元以及壳、板、梁单元的面内均采用高斯(Gauss)积分,而壳、板、梁单元的厚度方向采用辛普生(Simpson)积分。 2 有限元网格划分的基本原则 有限元方法的基本思想是将结构离散化,即对连续体进行离散化,利用简化几何单元来近似逼近连续体,然后根据变形协调条件综合求解。所以有限元网格的划分一方面要考虑对各物体几何形状的准确描述,另一方面也要考虑变形梯度的准确描述。为正确、合理地建立有限元模型,这里介绍划分网格时应考虑的一些基本原则。 2.1 网格数量 网格数量直接影响计算精度和计算时耗,网格数量增加会提高计

算精度,但同时计算时耗也会增加。当网格数量较少时增加网格,计算精度可明显提高,但计算时耗不会有明显增加;当网格数量增加到一定程度后,再继续增加网格时精度提高就很小,而计算时耗却大幅度增加。所以在确定网格数量时应权衡这两个因素综合考虑。 2.2 网格密度 为了适应应力等计算数据的分布特点,在结构不同部位需要采用大小不同的网格。在孔的附近有集中应力,因此网格需要加密;周边应力梯度相对较小,网格划分较稀。由此反映了疏密不同的网格划分原则:在计算数据变化梯度较大的部位,为了较好地反映数据变化规律,需要采用比较密集的网格;而在计算数据变化梯度较小的部位,为减小模型规模,网格则应相对稀疏。 2.3 单元阶次 单元阶次与有限元的计算精度有着密切的关联,单元一般具有线性、二次和三次等形式,其中二次和三次形式的单元称为高阶单元。高阶单元的曲线或曲面边界能够更好地逼近结构的曲线和曲面边界,且高次插值函数可更高精度地逼近复杂场函数,所以增加单元阶次可提高计算精度。但增加单元阶次的同时网格的节点数也会随之增加,在网格数量相同的情况下由高阶单元组成的模型规模相对较大,因此在使用时应权衡考虑计算精度和时耗。 2.4 单元形状 网格单元形状的好坏对计算精度有着很大的影响,单元形状太差的网格甚至会中止计算。单元形状评价一般有以下几个指标: (1)单元的边长比、面积比或体积比以正三角形、正四面体、正六面体为参考基准。 (2)扭曲度:单元面内的扭转和面外的翘曲程度。 (3)节点编号:节点编号对于求解过程中总刚矩阵的带宽和波前因数有较大的影响,从而影响计算时耗和存储容量的大小 2.5 单元协调性 单元协调是指单元上的力和力矩能够通过节点传递给相邻单元。为保证单元协调,必须满足的条件是: (1)一个单元的节点必须同时也是相邻点,而不应是内点或边界

一、基本有限元网格概念 1.单元概述?几何体划分网格之前需要确定单元类型.单元类型的选择应该根据分析类型、形状特征、计算数据特点、精度要求和计算的硬件条件等因素综合考虑。为适应特殊的分析对象和边界条件,一些问题需要采用多种单元进行组合建模。? 2.单元分类选择单元首先需要明确单元的类型,在结构有限元分析中主要有以下一些单元类型:平面应力单元、平面应变单元、轴对称实体单元、空间实体单元、板单元、壳单元、轴对称壳单元、杆单元、梁单元、弹簧单元、间隙单元、质量单元、摩擦单元、刚体单元和约束单元等。根据不同的分类方法,上述单元可以分成以下不同的形式。?3。按照维度进行单元分类 根据单元的维数特征,单元可以分为一维单元、二维单元和三维单元。?一维单元的网格为一条直线或者曲线。直线表示由两个节点确定的线性单元。曲线代表由两个以上的节点确定的高次单元,或者由具有确定形状的线性单元。杆单元、梁单元和轴对称壳单元属于一维单元,如图1~图3所示。 ?二维单元的网 格是一个平面或者曲面,它没有厚度方向的尺寸.这类单元包括平面单元、轴对称实体单元、板单元、壳单元和复合材料壳单元等,如图4所示。二维单元的形状通常具有三角形和四边形两种,在使用自动网格剖分时,这类单元要求的几何形状是表面模型或者实体模型的边界面。采用薄壳单元通常具有相当好的计算效率。

??三维单元的网格具有空间三个方向的尺寸,其形状具有四面体、五面体和六面体,这类单元包括空间实体单元和厚壳单元,如图5所示.在自动网格划分时,它要求的是几何模型是实体模型(厚壳单元是曲面也可以)。 ? 4.按照插值函数进行单元分类 根据单元插值函数多项式的最高阶数多少,单元可以分为线性单元、二次单元、三次单元和更高次的单元。 线性单元具有线性形式的插值函数,其网格通常只具有角节点而无边节点,网格边界为直线或者平面.这类单元的优点是节点数量少,在精度要求不高或者结果数据梯度不太大的情况下,采用线性单元可以得到较小的模型规模.但是由于单元位移函数是线性的,单元内的位移呈线性变化,而应力是常数,因此会造成单元间的应力不连续,单元边界上存在着应力突变,如图6所示。

题目:请比较PageRank算法和HITS算法的优缺点,除此之外,请再介绍2种用于搜索引擎检索结果的排序算法,并举例说明。 答: 1998年,Sergey Brin和Lawrence Page[1]提出了PageRank算法。该算法基于“从许多优质的网页链接过来的网页,必定还是优质网页”的回归关系,来判定网页的重要性。该算法认为从网页A导向网页B的链接可以看作是页面A对页面B的支持投票,根据这个投票数来判断页面的重要性。当然,不仅仅只看投票数,还要对投票的页面进行重要性分析,越是重要的页面所投票的评价也就越高。根据这样的分析,得到了高评价的重要页面会被给予较高的PageRank值,在检索结果内的名次也会提高。PageRank是基于对“使用复杂的算法而得到的链接构造”的分析,从而得出的各网页本身的特性。 HITS 算法是由康奈尔大学( Cornell University ) 的JonKleinberg 博士于1998 年首先提出。Kleinberg认为既然搜索是开始于用户的检索提问,那么每个页面的重要性也就依赖于用户的检索提问。他将用户检索提问分为如下三种:特指主题检索提问(specific queries,也称窄主题检索提问)、泛指主题检索提问(Broad-topic queries,也称宽主题检索提问)和相似网页检索提问(Similar-page queries)。HITS 算法专注于改善泛指主题检索的结果。 Kleinberg将网页(或网站)分为两类,即hubs和authorities,而且每个页面也有两个级别,即hubs(中心级别)和authorities(权威级别)。Authorities 是具有较高价值的网页,依赖于指向它的页面;hubs为指向较多authorities的网页,依赖于它指向的页面。HITS算法的目标就是通过迭代计算得到针对某个检索提问的排名最高的authority的网页。 通常HITS算法是作用在一定范围的,例如一个以程序开发为主题的网页,指向另一个以程序开发为主题的网页,则另一个网页的重要性就可能比较高,但是指向另一个购物类的网页则不一定。在限定范围之后根据网页的出度和入度建立一个矩阵,通过矩阵的迭代运算和定义收敛的阈值不断对两个向量authority 和hub值进行更新直至收敛。 从上面的分析可见,PageRank算法和HITS算法都是基于链接分析的搜索引擎排序算法,并且在算法中两者都利用了特征向量作为理论基础和收敛性依据。

ANSYS有限元网格划分的基本要点 1引言 ANSYS有限元网格划分是进行数值模拟分析至关重要的一步,它直接影响着后续数值计算分析结果的精确性。网格划分涉及单元的形状及其拓扑类型、单元类型、网格生成器的选择、网格的密度、单元的编号以及几何体素。从几何表达上讲,梁和杆是相同的,从物理和数值求解上讲则是有区别的。同理,平面应力和平面应变情况设计的单元求解方程也不相同。在有限元数值求解中,单元的等效节点力、刚度矩阵、质量矩阵等均用数值积分生成,连续体单元以及壳、板、梁单元的面内均采用高斯(Gauss)积分,而壳、板、梁单元的厚度方向采用辛普生(Simpson)积分。辛普生积分点的间隔是一定的,沿厚度分成奇数积分点。由于不同单元的刚度矩阵不同,采用数值积分的求解方式不同,因此实际应用中,一定要采用合理的单元来模拟求解。 2ANSYS网格划分的指导思想 ANSYS网格划分的指导思想是首先进行总体模型规划,包括物理模型的构造、单元类型的选择、网格密度的确定等多方面的内容。在网格划分和初步求解时,做到先简单后复杂,先粗后精,2D单元和3D单元合理搭配使用。为提高求解的效率要充分利用重复与对称等特征,由于工程结构一般具有重复对称或轴对称、镜象对称等特点,采用子结构或对称模型可以提高求解的效率和精度。利用轴对称或子结构时要注意场合,如在进行模态分析、屈曲分析整体求解时,则应采用整体模型,同时选择合理的起点并设置合理的坐标系,可以提高求解的精度和效率,例如,轴对称场合多采用柱坐标系。有限元分析的精度和效率与单元的密度和几何形状有着密切的关系,按照相应的误差准则和网格疏密程度,避免网格的畸形。在网格重划分过程中常采用曲率控制、单元尺寸与数量控制、穿透控制等控制准则。在选用单元时要注意剪力自锁、沙漏和网格扭曲、不可压缩材料的体积自锁等问题 ANSYS软件平台提供了网格映射划分和自由适应划分的策略。映射划分用于曲线、曲面、实体的网格划分方法,可使用三角形、四边形、四面体、五面体和六面体,通过指定单元边长、网格数量等参数对网格进行严格控制,映射划分只用于规则的几何图素,对于裁剪曲面或者空间自由曲面等复杂几何体则难以

ANSYS有限元分析中的网格划分 有限元分析中的网格划分好坏直接关系到模型计算的准确性。本文简述了网格划分应用的基本理论,并以ANSYS限元分析中的网格划分为实例对象,详细讲述了网格划分基本理论及其在工程中的实际应用,具有一定的指导意义。 作者: 张洪才 关键字: CAE ANSYS 网格划分有限元 1 引言 ANSYS有限元网格划分是进行数值模拟分析至关重要的一步,它直接影响着后续数值计算分析结果的精确性。网格划分涉及单元的形状及其拓扑类型、单元类型、网格生成器的选择、网格的密度、单元的编号以及几何体素。从几何表达上讲,梁和杆是相同的,从物理和数值求解上讲则是有区别的。同理,平面应力和平面应变情况设计的单元求解方程也不相同。在有限元数值求解中,单元的等效节点力、刚度矩阵、质量矩阵等均用数值积分生成,连续体单元以及壳、板、梁单元的面内均采用高斯(Gauss)积分,而壳、板、梁单元的厚度方向采用辛普生(Simpson)积分。辛普生积分点的间隔是一定的,沿厚度分成奇数积分点。由于不同单元的刚度矩阵不同,采用数值积分的求解方式不同,因此实际应用中,一定要采用合理的单元来模拟求解。 2 ANSYS网格划分的指导思想 ANSYS网格划分的指导思想是首先进行总体模型规划,包括物理模型的构造、单元类型的选择、网格密度的确定等多方面的内容。在网格划分和初步求解时,做到先简单后复杂,先粗后精,2D单元和3D单元合理搭配使用。为提高求解的效率要充分利用重复与对称等特征,由于工程结构一般具有重复对称或轴对称、镜象对称等特点,采用子结构或对称模型可以提高求解的效率和精度。利用轴对称或子结构时要注意场合,如在进行模态分析、屈曲分析整体求解时,则应采用整体模型,同时选择合理的起点并设置合理的坐标系,可以提高求解的精度和效率,例如,轴对称场合多采用柱坐标系。有限元分析的精度和效率与单元的密度和几何形状有着密切的关系,按照相应的误差准则和网格疏密程度,避免网格的畸形。在网格重划分过程中常采用曲率控制、单元尺寸与数量控制、穿透控制等控制准则。在选用单元时要注意剪力自锁、沙漏和网格扭曲、不可压缩材料的体积自锁等问题ANSYS软件平台提供了网格映射划分和自由适应划分的策略。映射划分用于曲线、曲面、实体的网格划分方法,可使用三角形、四边形、四面体、五面体和六面体,通过指定单元边长、网格数量等参数对网格进行严格控制,映射划分只用于规则的几何图素,对于裁剪曲面或者空间自由曲面等复杂几何体则难以控制。自由网格划分用于空间自由曲面和复杂实体,采用三角形、四边形、四面体进行划分,采用网格数量、边长及曲率来控制网格的质量。 3 ANSYS网格划分基本原则 3.1 网格数量 网格数量的多少将影响计算结果的精度和计算规模的大小。一般来讲,网格数量增加,计算精度会有所提高,但同时计算规模也会增加,所以在确定网格数量时应权衡两个因数综合考虑。 图1 位移精度和计算时间随网格数量的变化 图1中的曲线1表示结构中的位移随网格数量收敛的一般曲线,曲线2代表计算时间随

结构有限元分析中的网格划分技术及其应用实例 结构有限元分析中的网格划分是否直接关系到解算的效果。本文简述了网格划分应用的基本理论,并以空间自由曲面覆盖件和大型整体网络钢筋壳体产品的有限元分析中的网格划分为实例对象,详细讲述了空间自由和三维实体的网格划分基本理论及其在工程中的实际应用,非常具有现实意义和借鉴价值。 一、前言 有限元网格划分是进行有限元数值模拟分析至关重要的一步,它直接影响着后续数值计算分析结果的精确性。网格划分涉及单元的形状及其拓扑类型、单元类型、网格生成器的选择、网格的密度、单元的编号以及几何体素。从几何表达上讲,梁和杆是相同的,从物理和数值求解上讲则是有区别的。同理,平面应力和平面应变情况设计的单元求解方程也不相同。在有限元数值求解中,单元的等效节点力、刚度矩阵、质量矩阵等均用数值积分生成,连续体单元以及壳、板、梁单元的面内均采用高斯(Gauss)积分,而壳、板、梁单元的厚度方向采用辛普生(Simpson)积分。辛普生积分点的间隔是一定的,沿厚度分成奇数积分点。由于不同单元的刚度矩阵不同,采用数值积分的求解方式不同,因此实际应用中,一定要采用合理的单元来模拟求解。 CAD软件中流行的实体建模包括基于特征的参数化建模和空间自由曲面混合造型两种 方法。Pro/E和SoildWorks是特征参数化造型的代表,而 CATIA与Unigraphics等则将特征参数化和空间自由曲面混合造型有机的结合起来。现有CAD软件对表面形态的表示法已经大大超过了CAE软件,因此,在将CAD实体模型导入CAE软件的过程中,必须将CAD模型中其他表示法的表面形态转换到CAE软件的表示法上,转换精度的高低取决于接口程序的好坏。在转换过程中,程序需要解决好几何图形(曲线与曲面的空间位置)和拓扑关系(各图形数据的逻辑关系)两个关键问题。其中几何图形的传递相对容易实现,而图形间的拓扑关系容易出现传递失败的情况。数据传递面临的一个重大挑战是,将导入CAE程序的CAD模型改造成适合有限元分析的网格模型。在很多情况下,导入CAE程序的模型可能包含许多设计细节,如细小的孔、狭窄的槽,甚至是建模过程中形成的小曲面等。这些细节往往不是基于结构的考虑,保留这些细节,单元数量势必增加,甚至会掩盖问题的主要矛盾,对分析结果造成负面影响。 CAD模型的“完整性”问题是困扰网格剖分的障碍之一。对于同一接口程序,数据传递的品质取决于CAD模型的精度。部分CAD模型对制造检测来说具备足够的精度,但对有限元网格剖分来说却不能满足要求。值得庆幸的是,这种问题通常可通过CAD软件的“完整性检查”来修正。改造模型可取的办法是回到CAD系统中按照分析的要求修改模型。一方面检查模型的完整性,另一方面剔除对分析无用的细节特征。但在很多情况下,这种“回归”很难实现,模型的改造只有依靠 CAE软件自身。CAE中最直接的办法是依靠软件具有的“重构”功能,即剔除细部特征、缝补面和将小面“融入”大曲面等。有些专用接口在模型传递过程中甚至允许自动完成这种工作,并且通过网格剖分器检验模型的“完整性”,如发现“完整性”不能满足要求,接口程序可自动进行“完整性”修复。当几何模型距 CAE分析的要求相差太大时,还可利用CAE程序的造型功能修正几何模型。“布尔运算”是切除细节和修理非完整特征的有效工具之一。 目前数据传递一般可通过专用数据接口,CAE程序可与CAD程序“交流”后生成与CAE 程序兼容的数据格式。另一种方式是通过标准图形格式如IGES、 SAT和ParaSolid传递。现有的CAD平台与通用有限元平台一般通过IGES、STL、Step、Parasolid等格式来数据交

A N S Y S有限元网格划 分的基本原则

ANSYS有限元网格划分的基本原则 发表时间:2009-4-3 作者: 张洪才 关键字: CAE ANSYS 网格划分有限元 有限元分析中的网格划分好坏直接关系到模型计算的准确性。本文简述了网格划分应用的基本理论,并以ANSYS限元分析中的网格划分为实例对象,详细讲述了网格划分基本理论及其在工程中的实际应用,具有一定的指导意义。 1 引言 ANSYS有限元网格划分是进行数值模拟分析至关重要的一步,它直接影响着后续数值计算分析结果的精确性。网格划分涉及单元的形状及其拓扑类型、单元类型、网格生成器的选择、网格的密度、单元的编号以及几何体素。 从几何表达上讲,梁和杆是相同的,从物理和数值求解上讲则是有区别的。同理,平面应力和平面应变情况设计的单元求解方程也不相同。 在有限元数值求解中,单元的等效节点力、刚度矩阵、质量矩阵等均用数值积分生成,连续体单元以及壳、板、梁单元的面内均采用高斯(Gauss)积分,而壳、板、梁单元的厚度方向采用辛普生(Simpson)积分。辛普生积分点的间隔是一定的,沿厚度分成奇数积分点。由于不同单元的刚度矩阵不同,采用数值积分的求解方式不同,因此实际应用中,一定要采用合理的单元来模拟求解。 2 ANSYS网格划分的指导思想 ANSYS网格划分的指导思想是首先进行总体模型规划,包括物理模型的构造、单元类型的选择、网格密度的确定等多方面的内容。 在网格划分和初步求解时,做到先简单后复杂,先粗后精,2D单元和3D 单元合理搭配使用。为提高求解的效率要充分利用重复与对称等特征,由于工程结构一般具有重复对称或轴对称、镜象对称等特点,采用子结构或对称模型可以提高求解的效率和精度。利用轴对称或子结构时要注意场合,如在进行模态分析、屈曲分析整体求解时,则应采用整体模型,同时选择合理的起点并设置合理的坐标系,可以提高求解的精度和效率,例如,轴对称场合多采用柱坐标系。有限元分析的精度和效率与单元的密度和几何形状有着密切的关系,按照相应的误差准则和网格疏密程度,避免网格的畸形。在网格重划分过程中常采用曲率控制、单元尺寸与数量控制、穿透控制等控制准则。在选用单元时要注意剪力自锁、沙漏和网格扭曲、不可压缩材料的体积自锁等问题 ANSYS软件平台提供了网格映射划分和自由适应划分的策略。映射划分用于曲线、曲面、实体的网格划分方法,可使用三角形、四边形、四面体、五面体和六面体,通过指定单元边长、网格数量等参数对网格进行严格控制,映射划分只用于规则的几何图素,对于裁剪曲面或者空间自由曲面等复杂几何体则难以控制。自由网格划分用于空间自由曲面和复杂实体,采用三角形、四边形、四面体进行划分,采用网格数量、边长及曲率来控制网格的质量。

本文讨论了有限元网格的重要概念,包括单元的分类、有限元误差的分类与影响因素;并讨论分析结果的收敛性控制方法,并由实例说明了网格质量及收敛性对取得准确分析结果的重要性。同时讨论了一些重要网格控制的建议及其他网格设定的说明。 一、基本有限元网格概念 1.单元概述 几何体划分网格之前需要确定单元类型。单元类型的选择应该根据分析类型、形状特征、计算数据特点、精度要求和计算的硬件条件等因素综合考虑。为适应特殊的分析对象和边界条件,一些问题需要采用多种单元进行组合建模。 2.单元分类 选择单元首先需要明确单元的类型,在结构有限元分析中主要有以下一些单元类型:平面应力单元、平面应变单元、轴对称实体单元、空间实体单元、板单元、壳单元、轴对称壳单元、杆单元、梁单元、弹簧单元、间隙单元、质量单元、摩擦单元、刚体单元和约束单元等。根据不同的分类方法,上述单元可以分成以下不同的形式。 3.按照维度进行单元分类 根据单元的维数特征,单元可以分为一维单元、二维单元和三维单元。 一维单元的网格为一条直线或者曲线。直线表示由两个节点确定的线性单元。曲线代表由两个以上的节点确定的高次单元,或者由具有确定形状的线性单元。杆单元、梁单元和轴对称壳单元属于一维单元,如图1~图3所示。

二维单元的网格是一个平面或者曲面,它没有厚度方向的尺寸。这类单元包括平面单元、轴对称实体单元、板单元、壳单元和复合材料壳单元等,如图4所示。二维单元的形状通常具有三角形和四边形两种,在使用自动网格剖分时,这类单元要求的几何形状是表面模型或者实体模型的边界面。采用薄壳单元通常具有相当好的计算效率。 三维单元的网格具有空间三个方向的尺寸,其形状具有四面体、五面体和六面体,这类单元包括空间实体单元和厚壳单元,如图5所示。在自动网格划分时,它要求的是几何模型是实体模型(厚壳单元是曲面也可以)。 4.按照插值函数进行单元分类 根据单元插值函数多项式的最高阶数多少,单元可以分为线性单元、二次单元、三次单元和更高次的单元。 线性单元具有线性形式的插值函数,其网格通常只具有角节点而无边节点,网格边界为直线或者平面。这类单元的优点是节点数量少,在精度要求不高或

一、基本有限元网格概念 1.单元概述 几何体划分网格之前需要确定单元类型。单元类型的选择应该根据分析类型、形状特征、计算数据特点、精度要求和计算的硬件条件等因素综合考虑。为适应特殊的分析对象和边界条件,一些问题需要采用多种单元进行组合建模。 2.单元分类 选择单元首先需要明确单元的类型,在结构有限元分析中主要有以下一些单元类型:平面应力单元、平面应变单元、轴对称实体单元、空间实体单元、板单元、壳单元、轴对称壳单元、杆单元、梁单元、弹簧单元、间隙单元、质量单元、摩擦单元、刚体单元和约束单元等。根据不同的分类方法,上述单元可以分成以下不同的形式。 3.按照维度进行单元分类 根据单元的维数特征,单元可以分为一维单元、二维单元和三维单元。 一维单元的网格为一条直线或者曲线。直线表示由两个节点确定的线性单元。曲线代表由两个以上的节点确定的高次单元,或者由具有确定形状的线性单元。杆单元、梁单元和轴对称壳单元属于一维单元,如图1~图3所示。 二维单元的网格是一个平面或者曲面,它没有厚度方向的尺寸。这类单元包括平面单元、轴对称实体单元、板单元、壳单元和复合材料壳单元等,如图4所示。二维单元的形状通常具有三角形和四边形两种,在使用自动网格剖分时,这类单元要求的几何形状是表面模型或者实体模型的边界面。采用薄壳单元通常具有相当好的计算效率。

三维单元的网格具有空间三个方向的尺寸,其形状具有四面体、五面体和六面体,这类单元包括空间实体单元和厚壳单元,如图5所示。在自动网格划分时,它要求的是几何模型是实体模型(厚壳单元是曲面也可以)。 4.按照插值函数进行单元分类 根据单元插值函数多项式的最高阶数多少,单元可以分为线性单元、二次单元、三次单元和更高次的单元。 线性单元具有线性形式的插值函数,其网格通常只具有角节点而无边节点,网格边界为直线或者平面。这类单元的优点是节点数量少,在精度要求不高或者结果数据梯度不太大的情况下,采用线性单元可以得到较小的模型规模。但是由于单元位移函数是线性的,单元内的位移呈线性变化,而应力是常数,因此会造成单元间的应力不连续,单元边界上存在着应力突变,如图6所示。

PageRank算法实验报告 一、算法介绍 PageRank是Google专有的算法,用于衡量特定网页相对于搜索引擎索引中的其他网页而言的重要程度。它由Larry Page 和Sergey Brin在20世纪90年代后期发明。PageRank实现了将链接价值概念作为排名因素。 PageRank的核心思想有2点: 1.如果一个网页被很多其他网页链接到的话说明这个网页比较重要,也就是pagerank值会相对较高; 2.如果一个pagerank值很高的网页链接到一个其他的网页,那么被链接到的网页的pagerank值会相应地因此而提高。 若页面表示有向图的顶点,有向边表示链接,w(i,j)=1表示页面i存在指向页面j的超链接,否则w(i,j)=0。如果页面A存在指向其他页面的超链接,就将A 的PageRank的份额平均地分给其所指向的所有页面,一次类推。虽然PageRank 会一直传递,但总的来说PageRank的计算是收敛的。 实际应用中可以采用幂法来计算PageRank,假如总共有m个页面,计算如公式所示: r=A*x 其中A=d*P+(1-d)*(e*e'/m) r表示当前迭代后的PageRank,它是一个m行的列向量,x是所有页面的PageRank初始值。 P由有向图的邻接矩阵变化而来,P'为邻接矩阵的每个元素除以每行元素之和得到。 e是m行的元素都为1的列向量。 二、算法代码实现

三、心得体会 在完成算法的过程中,我有以下几点体会: 1、在动手实现的过程中,先将算法的思想和思路理解清楚,对于后续动手实现 有很大帮助。 2、在实现之前,对于每步要做什么要有概念,然后对于不会实现的部分代码先 查找相应的用法,在进行整体编写。 3、在实现算法后,在寻找数据验证算法的过程中比较困难。作为初学者,对于 数据量大的数据的处理存在难度,但数据量的数据很难寻找,所以难以进行实例分析。

一个典型的ANSYS分析过程可分为以下6个步骤: 1定义参数 2创建几何模型 3划分网格 4加载数据 5求解 6结果分析 1定义参数 1.1指定工程名和分析标题 启动ANSYS软件,选择File→Change Jobname命令 选择File→Change Title菜单命令 1.2定义单位 (2) 设置计算类型 ANSYS Main Menu: Preference→Material Props →Material Models →Structural →OK (3) 定义分析类型 ANSYS Main Menu: Preprocessor →Loads →Analysis Type →New Analysis→STATIC →OK 1.3定义单元类型 选择Main Menu→Preprocessor→Element Type→Add/Edit/Delete命令 单击[Options]按钮,在[Element behavior]下拉列表中选择[Plane strs w/thk]选项,单击确定 1.4定义单元常数 在ANSYS程序主界面中选择Main Menu→Preprocessor→Real Constants→Add/Edit/Delete命令 单击[Add]按钮,进行下一个[Choose Element Type]对话框 1.5定义材料参数 在ANSYS程序主界面,选择Main Menu→Preprocessor→Material Props→Material Models命令 (1)选择对话框右侧Structural→Linear→Elastic→Isotropic命令,并单击[Isotropic]选项,接着弹出如下所示[Linear Isotropic Properties for Material Number 1]对话框。 在[EX]文本框中输入弹性模量“200000”,在[PRXY]文本框中输入泊松比“0.3”,单击OK 2创建几何模型 在ANSYS程序主界面,选择Main Menu→Preprocessor→Modeling→Creat→Areas→Rectangle →By 2Corners命令 选择Main Menu→Preprocessor→Modeling→Creat→Areas→Circle→Solid Circle命令 3网格划分(之前一定要进行材料的定义和分配) 选择Main Menu→Preprocessor→Modeling→Operate→Booleans→Subtract→Arears Circle命令 选择Main Menu→Preprocessor→Meshing→Mesh→Areas→Free命令,弹出实体选择对话框,单击[Pick All]按钮,得到如下所示网格 4加载数据 (1)选择Main Menu→Preprocessor→Loads→Define Loads→Apply→Structural→Displacement→On Lines命令, 出现如下所示对话框,选择约束[ALL DOF]选项,并设置[Displacement value]为0,单击OK。

如何理解网页和网页之间的关系,特别是怎么从这些关系中提取网页中除文字以外的其他特性。这部分的一些核心算法曾是提高搜索引擎质量的重要推进力量。另外,我们这周要分享的算法也适用于其他能够把信息用结点与结点关系来表达的信息网络。 今天,我们先看一看用图来表达网页与网页之间的关系,并且计算网页重要性的经典算法:PageRank。 PageRank 的简要历史 时至今日,谢尔盖·布林(Sergey Brin)和拉里·佩奇(Larry Page)作为Google 这一雄厚科技帝国的创始人,已经耳熟能详。但在1995 年,他们两人还都是在斯坦福大学计算机系苦读的博士生。那个年代,互联网方兴未艾。雅虎作为信息时代的第一代巨人诞生了,布林和佩奇都希望能够创立属于自己的搜索引擎。1998 年夏天,两个人都暂时离开斯坦福大学的博士生项目,转而全职投入到Google 的研发工作中。他们把整个项目的一个总结发表在了1998 年的万维网国际会议上(WWW7,the seventh international conference on World Wide Web)(见参考文献[1])。这是PageRank 算法的第一次完整表述。 PageRank 一经提出就在学术界引起了很大反响,各类变形以及对PageRank 的各种解释和分析层出不穷。在这之后很长的一段时间里,PageRank 几乎成了网页链接分析的代名词。给你推荐一篇参考文献[2],作为进一步深入了解的阅读资料。

PageRank 的基本原理 我在这里先介绍一下PageRank 的最基本形式,这也是布林和佩奇最早发表PageRank 时的思路。 首先,我们来看一下每一个网页的周边结构。每一个网页都有一个“输出链接”(Outlink)的集合。这里,输出链接指的是从当前网页出发所指向的其他页面。比如,从页面A 有一个链接到页面B。那么B 就是A 的输出链接。根据这个定义,可以同样定义“输入链接”(Inlink),指的就是指向当前页面的其他页面。比如,页面C 指向页面A,那么C 就是A 的输入链接。 有了输入链接和输出链接的概念后,下面我们来定义一个页面的PageRank。我们假定每一个页面都有一个值,叫作PageRank,来衡量这个页面的重要程度。这个值是这么定义的,当前页面I 的PageRank 值,是I 的所有输入链接PageRank 值的加权和。 那么,权重是多少呢?对于I 的某一个输入链接J,假设其有N 个输出链接,那么这个权重就是N 分之一。也就是说,J 把自己的PageRank 的N 分之一分给I。从这个意义上来看,I 的PageRank,就是其所有输入链接把他们自身的PageRank 按照他们各自输出链接的比例分配给I。谁的输出链接多,谁分配的就少一些;反之,谁的输出链接少,谁分配的就多一些。这是一个非常形象直观的定义。

C A T I A有限元高级划 分网格教程 -CAL-FENGHAI.-(YICAI)-Company One1

CATIA有限元高级网格划分教程 盛选禹李明志 1.1进入高级网格划分工作台 (1)打开例题中的文件。 (2)点击主菜单中的【开始】→【分析与模拟】→【Advanced Meshing Tools】(高级网格划分工具),就进入【Advanced Meshing Tools】(高级网格划分工具)工作台,如图1-1所示。进入工作台后,生成一个新的分析文件,并且显示一个【New Analysis Case】(新分析算题)对话框,如图1-2所示。 图1-1【开始】→【分析与模拟】→【Advanced Meshing Tools】(高级网格划分 工具) (3)在【New Analysis Case】(新分析算题)对话框内选择【Static Analysis】(静力分析)选项。如果以后打开该对话框的时候均希望是计算静力分 析,可以把对话框内的【Keep as default starting analysis case】(在开始 时保持为默认选项)勾选。这样,下次进入本工作台时,将自动选择静 力分析。 (4)点击【新分析算题】对话框内的【确定】按钮,关闭对话框。 1.2定义曲面网格划分参数 本节说明如何定义一个曲面零件的网格类型和全局参数。 (1)点击【Meshing Method】(网格划分方法)工具栏内的【高级曲面划分】按钮,如图1-3所示。需要在【Meshing Method】(网格划分方法)工 具栏内点击中间按钮的下拉箭头才能够显示出【高级曲面划分】按钮。

有限元网格划分的基本原则 杜平安 《机械设计与制造》 划分网格是建立有限元模型的一个重要环节,它要求考虑的问题较多,需要的工作量较大,所划分的网格形式对计算精度和计算规模将产生直接影响。为建立正确、合理的有限元模型,这里介绍划分网格时应考虑的一些基本原则。 1网格数量 网格数量的多少将影响计算结果的精度和计算规模的大小。一般来讲,网格数量增加,计算精度会有所提高,但同时计算规模也会增加,所以在确定网格数量时应权衡两个因数综合考虑。 图1中的曲线1表示结构中的位移随网格数量收敛的一般曲线,曲线2代表计算时间随网格数量的变化。可以看出,网格较少时增加网格数量可以使计算精度明显提高,而计算时间不会有大的增加。当网格数量增加到一定程度后,再继续增加网格时精度提高甚微,而计算时间却有大幅度增加。所以应注意增加网格的经济性。实际应用时可以比较两种网格划分的计算结果,如果两次计算结果相差较大,可以继续增加网格,相反则停止计算。 图1位移精度和计算时间随网格数量的变化 在决定网格数量时应考虑分析数据的类型。在静力分析时,如果仅仅是计算结构的变形,网格数量可以少一些。如果需要计算应力,则在精度要求相同的情况下应取相对较多的网格。同样在响应计算中,计算应力响应所取的网格数应比计算位移响应多。在计算结构固有动力特性时,若仅仅是计算少数低阶模态,可以选择较少的网格,如果计算的模态阶次较高,则应选择较多的网格。在热分析中,结构内部的温度梯度不大,不需要大量的内部单元,这时可划分较少的网格。 2网格疏密 网格疏密是指在结构不同部位采用大小不同的网格,这是为了适应计算数据的分布特点。在计算数据变化梯度较大的部位(如应力集中处),为了较好地反映数据变化规律,需要采用比较密集的网格。而在计算数据变化梯度较小的部位,为减小模型规模,则应划分相对稀疏的网格。这样,整个结构便表现出疏密不同的网格划分形式。 图2是中心带圆孔方板的四分之一模型,其网格反映了疏密不同的划分原则。小圆孔附近存在应力集中,采用了比较密的网格。板的四周应力梯度较小,网格分得较稀。其中图b中网格疏密相差更大,它比图a中的网格少48个,但计算出的孔缘最大应力相差1%,而计算时间却减小了36%。由此可见,采用疏密不同的网格划分,既可以保持相当的计算精度,又可使网格数量减小。因此,网格数量应增加到结构的关键部位,在次要部位增加网格是不必要的,也是不经济的。