汽车排气系统振动有限元分析

Vibration Finite Element Analysis of Vehicle Exhaust

System

周新郑慧淼王猛刘艳

(上海天纳克排气系统有限公司研发中心上海201814)

摘要:本文运用Altair公司提供的软件模块HyperMesh以及RADIOSS对某汽车排气系统进行了网格划分,并进行了全系统振动分析。分析复现了试验失效模式,模拟与试验结果相吻合。基于上述模型对提高排气系统耐久特性进行了优化设计,成功解决了排气系统振动耐久设计问题。

关键词:排气系统振动分析耐久特性HyperMesh RADIOSS

Abstract:In this paper, HyperMesh and RADIOSS were employed to do simulation for a vehicle exhaust system. Vibration was analyzed, which correlated well with the test result, and a muffler inlet pipe welding seam crack durability issue was solved successfully.

Keywords: Exhaust system, vibration analysis, durability characteristic, HyperMesh, RADIOSS

1 引言

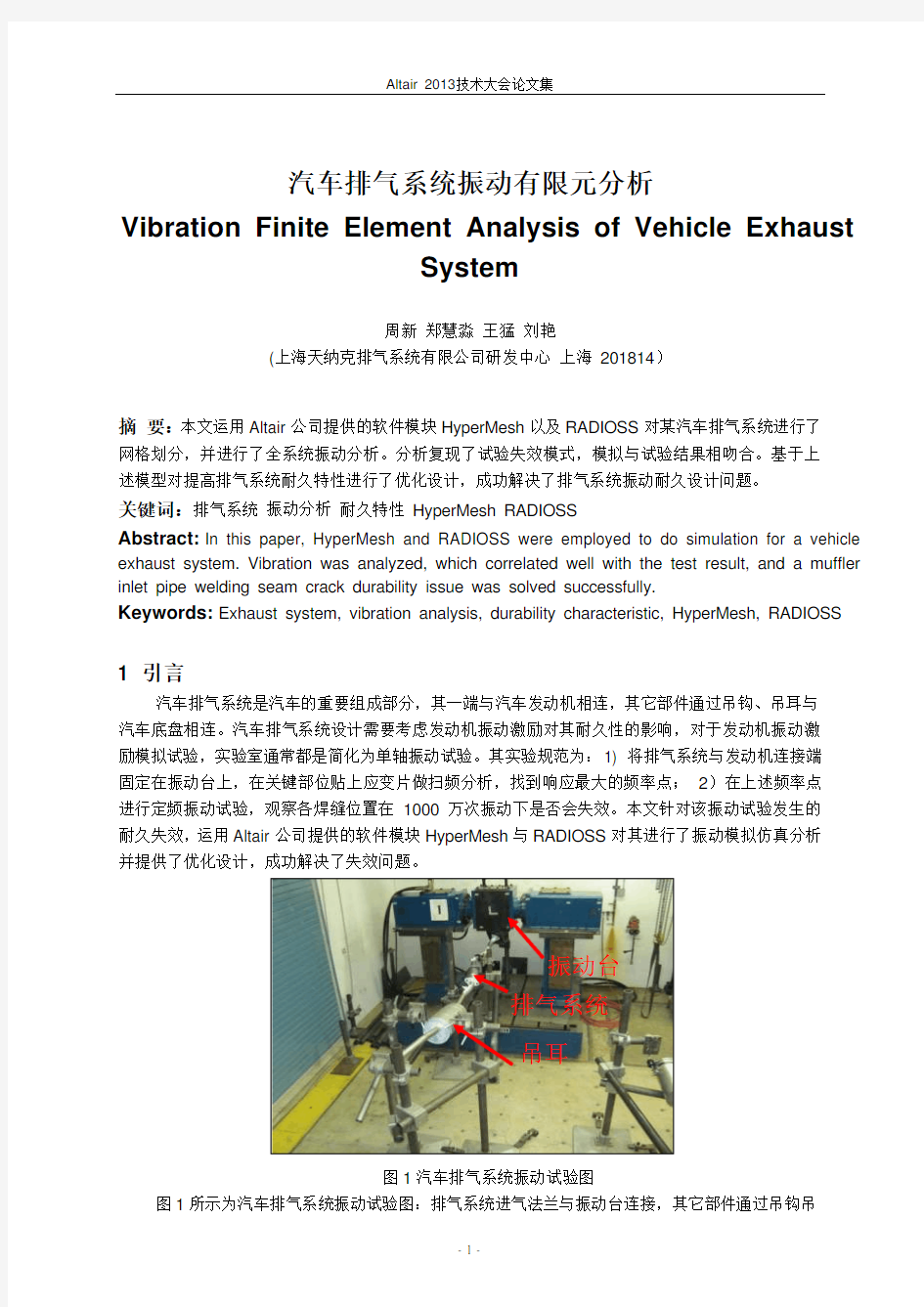

汽车排气系统是汽车的重要组成部分,其一端与汽车发动机相连,其它部件通过吊钩、吊耳与汽车底盘相连。汽车排气系统设计需要考虑发动机振动激励对其耐久性的影响,对于发动机振动激励模拟试验,实验室通常都是简化为单轴振动试验。其实验规范为:1) 将排气系统与发动机连接端固定在振动台上,在关键部位贴上应变片做扫频分析,找到响应最大的频率点;2)在上述频率点进行定频振动试验,观察各焊缝位置在1000万次振动下是否会失效。本文针对该振动试验发生的耐久失效,运用Altair公司提供的软件模块HyperMesh与RADIOSS对其进行了振动模拟仿真分析并提供了优化设计,成功解决了失效问题。

振动台

排气系统

吊耳

图1汽车排气系统振动试验图

图1所示为汽车排气系统振动试验图:排气系统进气法兰与振动台连接,其它部件通过吊钩吊

耳与试验台架进行连接。

2 试验结果

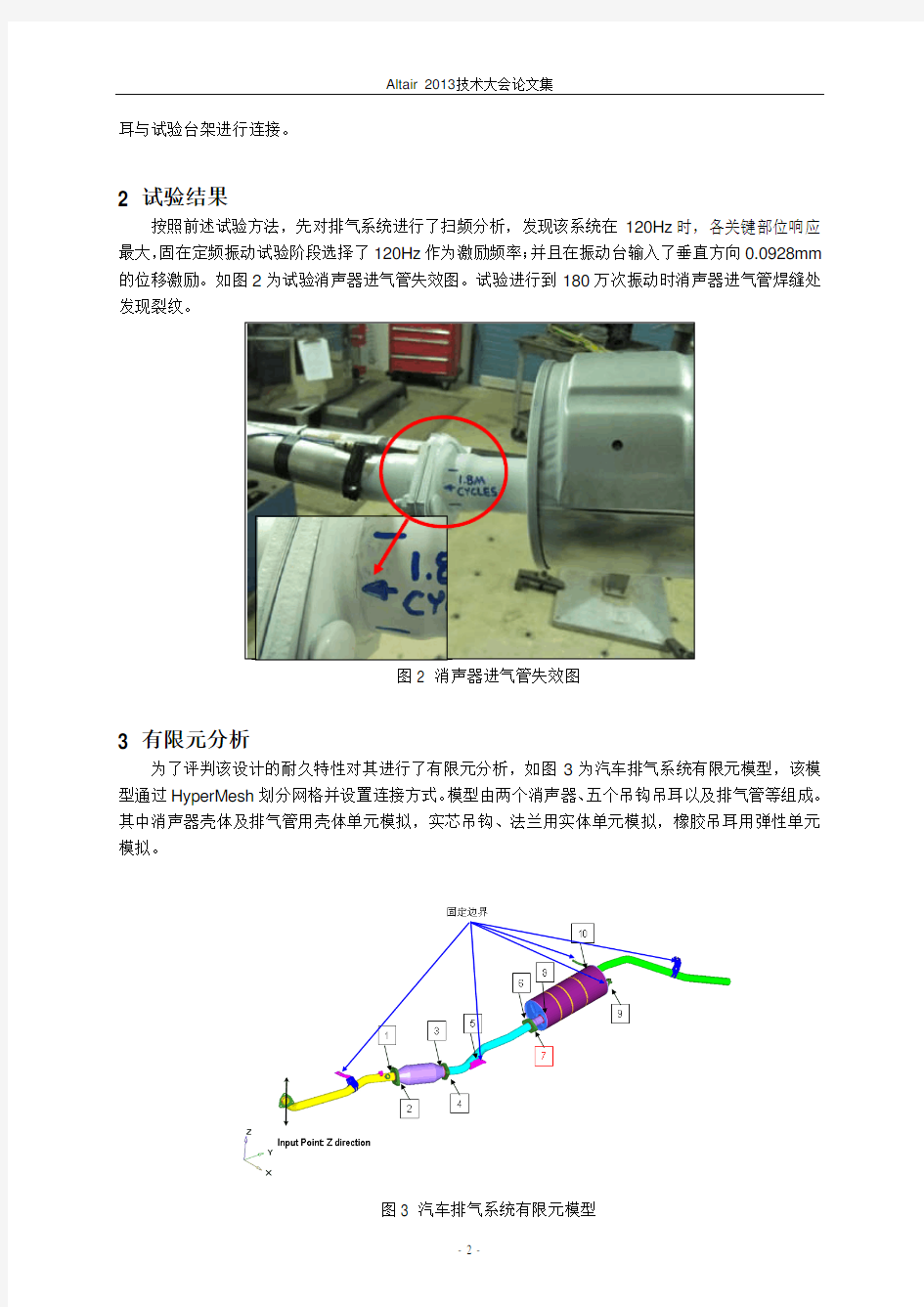

按照前述试验方法,先对排气系统进行了扫频分析,发现该系统在120Hz时,各关键部位响应最大,固在定频振动试验阶段选择了120Hz作为激励频率;并且在振动台输入了垂直方向0.0928mm 的位移激励。如图2为试验消声器进气管失效图。试验进行到180万次振动时消声器进气管焊缝处发现裂纹。

图2 消声器进气管失效图

3 有限元分析

为了评判该设计的耐久特性对其进行了有限元分析,如图3为汽车排气系统有限元模型,该模型通过HyperMesh划分网格并设置连接方式。模型由两个消声器、五个吊钩吊耳以及排气管等组成。其中消声器壳体及排气管用壳体单元模拟,实芯吊钩、法兰用实体单元模拟,橡胶吊耳用弹性单元模拟。

图3 汽车排气系统有限元模型

由前述试验知:振动失效位置为编号为7的焊缝处。通过在HyperMesh中设置求解,运用RADIOSS求解器对排气系统进行了频率响应分析。分析表明,有限元模型中最大频率响应点发生在128.9Hz,故在后续分析中,输出了排气系统在128.9Hz时,各焊缝处最大应力,计算结果如表1。由计算数据可知:编号为7的焊缝处应力最大,与试验失效位置匹配。

表1 排气系统振动激励下焊缝处最大应力

为了减小编号为7的焊缝处最大应力,提高排气系统耐久特性,对排气系统进行了优化设计,如图4所示,给消声器进气管增设了一个支架,并且将进气管的厚度由1.5mm增加到了1.8mm。

图4 排气系统优化方案

优化设计后,系统最大响应频率点偏移到130.1Hz,排气系统各焊接部位最大应力如表2所示。

表2 优化排气系统振动激励下焊缝处最大应力

对比表2与表1编号为7处的应力,可以发现:最大应力从57.4Mpa减小到了40.6Mpa,应力减小了29.3%,由疲劳寿命公式:N2/N1=(57.4/40.6)5.5=6.6可知,寿命可以提高6.6倍。结合当前的设计寿命,其疲劳振动次数可以达到11.88百万次,满足设计要求。

4 结论

本文运用Altair公司提供的软件模块HyperMesh与RADIOSS成功模拟分析了汽车排气系统振动耐久失效问题。结果表明:模拟方法以及软件有很高的可靠性,可以为类似问题的解决提供参考。

5 参考文献

[1] Altair Engineering, “RADIOSS Training Material”.

[2] 于开平,周传月,谭惠丰等. HyperMesh从入门到精通[M]. 科学出版社. 2005.

[3] 庞剑,谌刚,何华等. 汽车噪声与振动-理论与应用. 北京:北京理工大学出版社. 2006.

[4] Yung-Li Lee Jwo Pan. Fatigue Testing and Analysis. Elsevier Inc, 2005.

2016-2020年中国汽车排气系统行业现状分析与发展前景研究报告 报告编号:1881129

行业市场研究属于企业战略研究范畴,作为当前应用最为广泛的咨询服务,其研究成果以报告形式呈现,通常包含以下内容: 一份专业的行业研究报告,注重指导企业或投资者了解该行业整体发展态势及经济运行状况,旨在为企业或投资者提供方向性的思路和参考。 一份有价值的行业研究报告,可以完成对行业系统、完整的调研分析工作,使决策者在阅读完行业研究报告后,能够清楚地了解该行业市场现状和发展前景趋势,确保了决策方向的正确性和科学性。 中国产业调研网https://www.doczj.com/doc/be18692627.html, 基于多年来对客户需求的深入了解,全面系统地研究了该行业市场现状及发展前景,注重信息的时效性,从而更好地把握市场变化和行业发展趋势。投资机会分析 市场规模分析 市场供需状况 产业竞争格局 行业发展现状 发展前景趋势 行业宏观背景 重点企业分析 行业政策法规 行业研究报告

一、基本信息 报告名称:2016-2020年中国汽车排气系统行业现状分析与发展前景研究报告 报告编号:1881129←咨询时,请说明此编号。 优惠价:¥7200 元可开具增值税专用发票 Email: 网上阅读:_JiaoTongYunShu/29/QiChePaiQiXiTongFaZhanXianZhuangFenXiQianJingY uCe.html 温馨提示:如需英文、日文等其他语言版本,请与我们联系。 二、内容介绍 2016-2020年中国汽车排气系统行业现状分析与发展前景研究报告是对汽车排气系统行业进行全面的阐述和论证,对研究过程中所获取的资料进行全面系统的整理和分析,通过图表、统计结果及文献资料,或以纵向的发展过程,或横向类别分析提出论点、分析论据,进行论证。2016-2020年中国汽车排气系统行业现状分析与发展前景研究报告如实地反映了汽车排气系统行业客观情况,一切叙述、说明、推断、引用恰如其分,文字、用词表达准确,概念表述科学化。 2016-2020年中国汽车排气系统行业现状分析与发展前景研究报告揭示了汽车排气系统市场潜在需求与机会,为战略投资者选择恰当的投资时机和公司领导层做战略规划提供准确的市场情报信息及科学的决策依据,同时对银行信贷部门也具有极大的参考价值。 正文目录 第一章全球及中国汽车市场与产业 1.1 全球汽车市场 1.2 全球汽车产业 第二章中国汽车市场与产业 2.1 中国汽车市场概览 2.2 中国汽车市场近况

附件1 汽车发动机振动噪声测试系统 1用途及基本要求: 该设备主要用于教学和科研中的振动和噪声测量,要求能够测量试验对象的振动噪声特性(频率、阶次、声强等),能对试验数据进行综合分析。该产品的生产厂应具有多年振动噪声行业从业经验,有较高的知名度和影响力。系统软件和硬件应该为成熟的模块化设计,同时具有很强的扩展能力,能保证将来软件和硬件同时升级。 2设备技术要求及参数 2.1设备系统配置 2.1.1数据采集系统一套; 2.1.2数据测试分析软件一套; 2.1.3传声器 2个; 2.1.4加速度计 2个; 2.1.5声强探头 1套; 2.1.6声级校准器 1个; 2.1.7笔记本电脑一台 2.2数据采集、控制系统技术要求 2.2.1主机箱一个;供电采用9~36V直流和 200~240V交流; 2.2.2便携式采集前端,适用于实验室及现场环境; 2.2.3整机消耗功率<150W; 2.2.4工作环境温度:-10 C ~50C; 2.2.5中文或英文WindowsXP下运行,操作主机采用笔记本电脑; 2.2.6输入通道数:4个以上,其中2个200V极化电压输入通道、不少一个转速输入通道; 2.2.7输入通道拥有Dyn-X技术,动态围160dB; 2.2.8每通道最高采样频率:≥65.5kHz,最大分析带宽:≥25.6kHz; 2.2.9系统留有扩充板插槽,根据需要可以进一步扩充;数据采集前端可同时连接多种形式传感器,包括加速度计、转速探头、传声器、声强探头等; 2.2.10系统具有堆叠和分拆能力,多个小系统可组成多通道大系统进行测量。大系统可分拆成多个小系统独立运行; 2.2.11采集前端的数据传输具备二种方式之一:①通过10/100M自适应以太网传输至PC; ②通过无线通讯以太网技术传输至PC,通信距离在100米以上。使测量过程更为灵活方便,方便硬件通道和计算机系统扩展升级;

车辆排气系统设计规范

车辆排气系统设计规范 1、目的 随着环保法规对车辆排放的要求越来越高,排气系统在车辆的系统组成和系统设计中,越来越占有重要的地位。为使排气系统满足各阶段国家及地方法规的要求,提高对排气系统的设计和制造质量水平,需对车辆的排气系统的设计提出较规范的要求,以便在设计和制造过程中,参照执行。 2、设计规范 2.1 排气系统及消声器的设计输入 2.1.1 车辆产品的排气系统的配置和走向,依所配车辆的总体结构布置的需要来设计。而消声器的性能开发则需要依所配发动机及其对排气系统的具体要求。在初步设计选型时,应将发动机的有关性能参数及其上的关键件的基准要素等(如曲轴箱后端面与曲轴主轴线的交点坐标、动力线偏移量及倾角等),作为设计条件输入设计,作为消声器选型及性能开发的依据之一。并根据国家、地方及企业有关法规和标准的要求,对系统和消声器的性能设计目标提出要求,见附录1。 2.1.2 排气系统及其消声器在进行初步选型设计时,必须对系统进行结构方案分析和匹配计算分析,并提供选型设计分析报告,见附录2。 2.2 设计原则 2.2.1 排气系统及其消声器的设计,应使排气阻力尽可能的小,以使其对发动机的功率损失尽可能小。 2.2.2 排气系统及其消声器要有较好的音质和较低的音强,即应有较大的插入损失。 2.2.3 排气系统及其消声器要有较好的外观和内在质量及较长的使用寿命。 2.3 排气系统的设计要求和布置 2.3.1 排气管内径的确定在结构布置允许的情况下,排气管内径应尽可能大些,以降低管道内得气流速度,减少气流阻力产生的功率损失和再生噪声。一般应≥发动机排气歧管出口内径。或根据发动机排量等参数,按公式(1) 计算初步确定排气管内径。 D=2 √Q/(πV) (1) 式中:Q—发动机排量;V—气流速度,一般取50~60 m/s 。 2.3.2 排气管的布置和转弯,应使排气尽可能顺畅。管的中心转弯半径一般应≥(1.5~2)D,其折弯成型角应大于90o,以大于120o为宜。整个系统的管道转弯数应尽可能少,一 1

汽车排气系统CAD/CAE集成开发方法 华中科技大学张杰金国栋钟绍华傅强 摘要:本文探讨了一种新颖的汽车排气系统CAD/CAE 集成开发的思路和方法,此法将传统的经验设计理论与先进的专业软件应用结合起来。首先明确系统的需求和目标,然后建立起排气系统集成开发的环境,运用软件工程的思想进行整体规划和程序开发的模块化,这种设计方法在很大程度上提高了设计精度和功效。文中以消声器为例给出了其设计方法和在软件上实现的流程图。 关键词:排气系统集成开发催化转换器消声器 1 排气系统开发现状分析 日益严格的排放法规和人类环境意识的增强对汽车节能净化提出了高标准的要求,而排气系统作为现代内燃机动力汽车的一个重要总成,其性能直接决定了发动机排气损失以及污染物和气动噪声的排放量,因此如何对排气系统进行有效的设计分析,如何使其与发动机合理匹配等,就成为现代汽车节能与净化的关键技术之一。 在我国长期以来,汽车排气系统的开发仍然停留在各部件单一设计,依赖简单理论估算、经验设计和大量试验的基础上[1],这样不仅费时费力,给排气系统结构和性能的进一步优化带来困难;而且,单独对消声器或催化器局部分散设计不能完全反映排气系统的整体耦合特征,难以设计出令人满意的产品。随着计算机软硬件技术以及计算流体力学(CFD)等仿真分析软件的飞速发展,一些商用软件逐渐完善,成为研究设计人员的有效工具。例如通过对催化器和消声器进行数值模拟研究其阻力特性等[2],这一方面为结构优化提供充分的理论指导,另一方面也大大降低了实际试验的工作量,缩短设计周期,并且可以探索多种可能设计。 然而单一的商用软件往往不能满足复杂系统的整体开发,而需要选择相关软件进行二次开发和科学集成。目前针对整个排气系统进行集成开发研究的还未见报道。为满足排气系统模块供应商产品开发的需要,我们选择了一些有专业特点的设计与分析软件,以数据库管理系统为纽带,以VC++为开发语言,对这些软件进行了集成和二次开发,初步完成了汽车排气系统CAD/CAE 软件,使其能在一个用户界面下完成整个排气系统的设计(CAD)与分析(CAE)功能,使传统的经验设计向精确的理论设计过渡,很大程度上提高了设计精度和功效。 2 排气系统CAD/CAE 系统的任务和功能 2.1 任务要求

汽车有限公司 . 01 页次:1/7 版次:

1. 主题与适用范围 1.1 主题 本指南制订了与汽车发动机相匹配的消声排气系统的开发流程及设计指南; 1.2 适用范围 本指南适用于汽车消声排气系统的设计开发 2. 参考标准和相关文件 QC/T 631—1999 汽车排气消声器技术条件 QC/T 630—1999 汽车排气消声器性能试验方法 QC/T 58—1993 汽车加速行驶车外噪声测量方法 QC/T 10125—1997人造气氛腐蚀试验盐雾试验 3.定义 3.1 排气消声器 排气消声器是具有吸声衬里或特殊形式的气流管道,可有效的降低气流噪声的装置。 3.2 插入损失 消声器的插入损失为装消声器前后,通过排气口辐射的声功率级之差。 3.3 排气背压 按QC/T524设置排气背压测量点,当分别带消声器和带空管时,测点处的相对压力值之差。 3.4 功率损失比 消声器的功率损失比是指发动机在标定的工况下,使用消声器前后的功率差值和没有使用消声器时功率的百分比。 4.开发流程及设计指南 4.1 接受产品开发任务并做好开发前的准备工作 开发之初,需要了解如下信息,作为设计输入: 1、发动机的排量、额定功率、额定扭矩等相关参数; 2、整车底盘走向,空间布局; 3、发动机对排气背压、功率损失比的要求; 4、噪声标准的制定; (1)、插入损失大于35dB; (2)、整车车外加速噪声小于74 dB;

4.2 方案设计 1、消声器的容量设计计算 消声器的容量关系到发动机的功率和扭矩,因此容量的设计将决定整车的动力性。一般地,消声器的容量有如下的计算公式: Vm=k×P Vm=消声器的容量(L) K=0.14 P=输出功率(Ps) 2、消声器的位置确定

1.1 主题 本指南制订了与汽车发动机相匹配的消声排气系统的开发流程及设计指南; 1.2 适用范围 本指南适用于汽车消声排气系统的设计开发

2. 参考标准和相关文件 QC/T 631—1999 汽车排气消声器技术条件 QC/T 630—1999 汽车排气消声器性能试验方法 QC/T 58—1993 汽车加速行驶车外噪声测量方法 QC/T 10125—1997 人造气氛腐蚀试验盐雾试验 3.定义 3.1 排气消声器 排气消声器是具有吸声衬里或特殊形式的气流管道,可有效的降低气流噪声的装置。 3.2 插入损失 消声器的插入损失为装消声器前后,通过排气口辐射的声功率级之差。 3.3 排气背压 按QC/T524设置排气背压测量点,当分别带消声器和带空管时,测点处的相对压力值之差。 3.4 功率损失比 消声器的功率损失比是指发动机在标定的工况下,使用消声器前后的功率差值和没有使用消声器时功率的百分比。 4.开发流程及设计指南 4.1 接受产品开发任务并做好开发前的准备工作 开发之初,需要了解如下信息,作为设计输入: 1、发动机的排量、额定功率、额定扭矩等相关参数; 2、整车底盘走向,空间布局; 3、发动机对排气背压、功率损失比的要求; 4、噪声标准的制定; (1)、插入损失大于35dB; (2)、整车车外加速噪声小于74 dB; 4.2 方案设计 1、消声器的容量设计计算 消声器的容量关系到发动机的功率和扭矩,因此容量的设计将决定整车的动力性。一般地,消声器的容量有如下的计算公式: Vm=k×P Vm=消声器的容量(L) K=0.14 P=输出功率(Ps) 2、消声器的位置确定

关于汽车的振动的分析 汽车振动系统是由多个子系统组成的具有质量、弹簧和阻尼的复杂的振动系统。汽车振动源主要有:路面和非路面对悬架的作用、发动机运动件的不平衡旋转和往复运动、曲轴的变动气体负荷、气门组惯性力和弹性力、变速器啮合齿轮副的负荷作用、传动轴等速万向节的变动力矩等。 在汽车工程中,多数振动是连续扰动力,而其他一些则是汽车承受的冲击力和短时间的瞬态振动力。振动又可分为周期性的和随机性的,发动机旋转质量的不平衡转动是周期振动的典型例子,而随机振动主要是由路面不平引起的。所有质量--弹性系统都有自己的固有频率,如果作用于系统的干扰频率接近振动系统的固有频率,就会发生共振现象。因此即使自身具有抗干扰能力的系统,装配到汽车上时仍有可能产生振动问题,这就要求在设计阶段准确建立系统模型及运动方程,分析自由振动特性和受迫振动响应,研究控制振动的方法。 汽车振动按照频率范围可分为: 1、影响行驶平顺性的低频振动:它产生的主要振源由于路面不平度激励使得汽车非悬挂质量共振和发动机低频刚体振动,从而引起悬架上过大的振动和人体座椅系统的共振造成人体的不舒适,其敏感频率主要在1-8Hz(最新的研究表明:当考虑人体不同方向的响应时可到16Hz)。对于乘员其评价指标一般是:针对载货汽车的疲劳降低工效界限和针对乘用汽车的疲劳降低舒适界限,或直接采用人体加权加速度均方根值进行评价;对于货物其评价指标是:车箱典型部位的均方根加速度。由于该指标于人体生理主观反映密切相关,因此试验和评价往往采用测试和主观评价相结

合。 2、车身结构振动和低频噪声:大的车身结构振动,不仅引起自身结构的疲劳损坏,而且更是车内低频结构辐射噪声源。其频率主要分布在20—80Hz 的频带内。由两方面引起:(1)激励源;主要有:道路激励、动力传动系统尤其是动力不平衡和燃烧所产生的各阶激励、空气动力激励;(2)车身结构和主要激励源系统的结构动力特性匹配不合理引起的路径传递放大。当前对于低频结构振动和噪声分析研究的方法有:计算预测分析,(1)基于有限元方法通过建立结构动力学模型取得结构固有振动模态参数对结构动力学特性进行评价,通过试验载荷分析得到振动激励并结合结构动力学模型计算振动响应;(2)基于有限元和边界元的系统声学特性计算和声响应计算。试验分析:(1)各种结构振动和声学系统的导纳测量和模态分析;(2)基于实际运行响应的工作振型分析;(3)基于机械和声学导纳测量的声学寄予率分析; 3、各种操纵机构的振动:操纵机构的振动主要是因为其安装吊挂刚度偏低或自身结构动力特性不当或车身振动过大而产生,它不仅容易使驾驶者疲劳严重时可能使操纵失控。对于这些振动各企业都有相应得评价和限值规定。最为典型的是方向盘(线性)振动(转向管柱振动),其产生的主要原因是方向盘及管柱安装总成与车身振动或其它激励源发生共振;另一重要的振动现象是行驶过程中的方向盘旋转振动(即:方向盘及转向轮摆振)。其产生的原因是:行驶过程中转向轮的跳动与自身的转动而产生的陀螺效应引起转向轮的波动并被转向结构放大从而引起方向盘旋转振动。 4、空气声:车内空气声是由于隔声吸声措施不当从而使得动力传动

汽车排气系统设计原则分析 摘要:汽车排气系统是传统燃油发动机管理系统的重要组成部分之一。排气系统承担了控制排气污染、降低排气噪声的重要功能,同时排气系统承受着500℃到900℃的高温,是汽车构造中最主要的热源之一。为了减少排气系统高温对周边件功能、耐久性能的影响,文章从总布置设计角度出发,分析了排气系统与周边件间隙确定方法及周边件隔热防护措施,从而避免了由于间隙过小及隔热防护不到位引发的火烧车现象和周边件功能、耐久性能失效问题。 关键词:排气系统;周边件;隔热防护;间隙 1引言 汽车排气系统是传统燃油发动机管理系统的重要组成部分之一,其负责将发动机工作过程中燃烧的废气排放到大气中,对尾气净化、噪声降低起着非常关键的作用[1]。排气系统与发动机增压器出口相连,布置在底盘下方,且承受着500℃到900℃的高温,是汽车构造中最主要的热源之一。排气系统主要分为热端和冷端。热端由三元催化转化器总成、颗粒捕捉器和支架等组成。冷端由消声器总成、连接管路和橡胶吊挂等组成。排气系统热端与增压器出口相连,最高温度可达到900℃以上,排气系统冷端通过法兰与热端相连,温度相对较低,但靠近热端处的最高温度也可达到500℃以上。排气系统周边件复杂多样,汽车工作时,排气系统表面温度很高,由于受到车身、底盘等系统的影响,排气系统周边难免会布置一些耐受温度较低的零部件。受周边件耐热、耐久性能要求的影响,周边件与排气系统的设计间隙在排气系统设计布置中至关重要。间隙过小,排气系统辐射到周边件上的温度超过其耐温要求易导致周边件功能失效、耐久老化,严重者可引发火烧车问题。间隙过大,易造成布置空间的浪费。为了更好地避免由于间隙问题及隔热防护不到位引发的火烧车现象和周边件功能、耐久性能失效问题,本文着重阐述了总布置设计时,排气系统与周边件间隙确定原则及周边件隔热防护措施。 2排气系统与周边件设计间隙确定原则 2.1设计要求对标法。总布置设计初期,排气系统与周边件间隙应满足保安防灾要求,如表1所示[2]。排气系统与周边件间隙要求主要是经过前期大量的设计验证及对标标杆车并参考各大车企设计要求总结而来。总布置设计初期,保安防灾要求是校核并确定数据设计间隙的第一依据。 2.2温度场仿真分析法。总布置设计初期,由于受整车布置空间的影响,排气系统与周边件间隙无法满足设计要求的方案是不可避免的。为了保证方案的可行性,需进行温度场仿真分析,以验证排气系统辐射到周边件上的温度是否满足其耐温要求,确保周边功能件正常

Internal Combustion Engine & Parts 某汽车排气系统的有限元分析 王雷 (一汽-大众汽车有限公司佛山分公司,佛山528237 ) 摘要:首先建立排气系统的三维数模,然后根据需要进行网格划分,通过有限元的方法对某汽车排气系统进行流场和振动特性分 析,探索其尾气处理效率和在振动条件下的耐久性。 关键词:排气系统;有限元;流场;耐久性 0引言 汽车排气系统在尾气处理方面起到了不可代替的作 用,与发动机直接相连的岐管和催化器是排气系统中相对 独立的重要组成部分,也是本文的研究对象。排气系统的 流场均匀性直接影响到尾气的处理效率。另外排气系统受 到发动机激励的极大影响,其振动特性也直接影响耐久 性。本文利用有限元仿真,通过流场分析和模态分析,探索 其流场均匀性和振动耐久性。 1建立几何模型 首先通过测量,利用三维建模Catia软件,建立排气系 统的三维数模,如图1,包括排气歧管罩和支撑结构。 图1排气系统总成三维数模 2划分三维有限元网格 采用HyperMesh软件,进行有限元分析预处理,即对 壳体机构和流过的废气进行有限元网格划分。 只保留与尾气接触的壁面,进行二维网格划分,然后 自动生成流体网格模型。对催化器部分,忽略内部的载体 和垫层,只留取管壁,生成管壁三维网格数模,如图2。 图2流体与管壁有限元三维网格数模 3参数设定 3.1出入口边界 将废气看作理想气体,入口速度均匀分布,为10m/s,进气温度为860益,出口处压力为22MPa。 3.2管壁 管壁设为光滑、非渗透性,没有滑移,壁面散热系数为 11000W/s*m2,外界温度为25益。管壁材料弹性模量E= 2.1GPa,泊松比滋=0.3,材料密度p=7.85g/cm3。 作者简介:王雷(1986-),男,山东金乡人,研究生,毕业于重庆大学,研究方向为汽车振动。 3.3催化器载体 蜂窝载体是由许多大小相同的方形管道组成,管道的 直径远小于载体的直径,故可把载体设成多孔介质模型。二次阻力系数为650kg/m

电子科学与工程系 汽车服务工程专业学年论文汽车进排气系统分析 姓名:吴刚 学号:0932120143 年级:汽车服务工程0901B 完成日期:2011年5月22日

汽车进排气系统分析 摘要:为了满足节能环保,低碳社会的发展需要,许多新技术被应用到发动机上。目前应用最为广泛的可变凸轮相位技术效果明显,实现起来相对容易是通过控制进排气门开启时刻来提高充气量并内部废气在循环来降低排放,即在怠速区域,采用较小的气门重叠角,避免各缸内新鲜空气影响进气系统回流,以保证怠速稳定性;在发动机高速转速区域推迟进气门关闭,减少流动阻力和利用过后充气,以提高冲量系数来实现大功率;在中等转速区域控制进气门较早关闭,以提高进气效率来实现大扭矩[1-3]。 关键词:气门相位;气门重叠角;充气效率;可变进气歧管;增压 前言 近年来,说到发动机消费者最关心的莫过于发动机的动力,油耗,噪音之类的性能。当然动力是发动机最重要的性能,不过,通常能了解发动机的性能渠道很有限,只能通过厂家公布的发动机参数来判断发动机的各方面性能,这些数据,都是在理论状态下测得的,而且各个厂家的测试方法都有少许区别,所以厂家公布的功率,扭矩,油耗等参数,并不能完全代表汽车的实际性能。 对发动机动力性影响最大的是发动机排量。理论上,排量越大的发动机能产生的功率就越大。在相同排量下,功率越大说明发动机工作效率越高。这就意味着燃烧同样多的空气和汽油能释放出来的热量和把热量转换成动能的能力也越强。作为现代汽车发动机,通常都是向着提高发动机工作效率的目标进行改进发展的。 1.采用多进气门技术 在上世纪80年代全球各大厂家都还采用每个气缸两气门进排气(一个气门进气,一个气门排气)的时候,日本的厂家就开发出了多气门的发动机,所谓多气门就是指发动机的进排气门大于两个的配气方式。而当时日本厂家大力发展的主要是每缸四气门的多气门设计。对于较早的2气门来说,4气门使用两个气门进气两个气门排气。这样的设计有两个很大的好处,一个好处是能够提高进排气门的面积。从流体力学的知识我们可以知道,截面积越大,那么高速气流的流量

判断题 1、系统作与激振力同频率的简谐振动,振幅决定于激振力的幅值、频率以及系统本身的物理特性。A.对 2、当初始条件为零,即==0时,系统不会有自由振动项。 A.错 3、隔振系统的阻尼愈大,则隔振效果愈好。 A.对 4、任何系统只有当所有自由度上的位移均为零时,系统的势能才可能为零。B.错 5、对于多自由度无阻尼线性系统,其任何可能的自由振动都可以被描述为模态运动的线性组合。对 6、一个周期激振力作用到单自由度线性系统上,系统响应的波形与激振力的波形相同,只是两波形间有一定的相位差。错 7、单自由度线性无阻尼系统的自由振动频率由系统的参数确定,与初始条件无关。对 8、多自由度振动系统的运动微分方程组中,各运动方程间的耦合,并不是振动系统的固有性质,而只是广义坐标选用的结果。对 9、无阻尼振动的固有频率只与质量和刚度有关,是系统的固有特性,与外界初始激励(初始条件)无关。对 10、对数衰减系数可以用来求阻尼比。() A.对 11、单自由度系统在简谐激励力作用下,系统将产生一个与激励力相同频率的简谐振动,但滞后一个相角。 A.对 12、线性系统内各个激励产生的响应是互不影响的。A.对 13、两个同频率的简谐振动在同方向的合成运动是该频率的简谐振动。 A.对 14、简谐振动的加速度,其大小与位移呈正比,而方向与位移相反,始终指向平衡位置。 A.对 15、所有表示周期振动的周期函数都可以展开成Fourier级数的形式。B.错 16、广义坐标必须能完整地描述系统的运动。 A.对 17、在欠阻尼和过阻尼的情况下,运动都将衰减为零。()对 18、对于无阻尼系统,速度超前位移90度。() A.对 19、瑞利法的基础是能量守恒定律。()A.对 20、有阻尼系统自由振动的频率有可能是零。()A.对 21、有阻尼系统自由振动的频率有时大于无阻尼系统的固定频率。() A.对 22、能量守恒定律可用于推导有阻尼系统和无阻尼系统的运动微分方程。() A.对 23、当质量块在垂直方向振动时,推导运动微分微分方程时都可以不计重力。() A.对 24、对于单自由度系统而言,无论质量是在水平面还是在斜面上运动,运动微分方程都是相同的。A.对 25、在空气中振动的系统可以看作是一个阻尼系统。() A.对 26无阻尼系统的振幅不随时间变化。() A.对 27、离散系统和集中参数系统是相同的。() A.对 28、广义坐标不一定是笛卡尔坐标。() A.对 29、几个不同位置质量的等效质量可以用动能等效得到。() A.对 30、简谐运动是周期运动。() A.对

振 动 与 冲 击 第20卷第2期 JOURNA L OF VI BRATION AND SHOCK V ol.20N o.22001 工程应用 车辆系统振动的理论模态分析 Ξ 陶泽光 李润方 林腾蛟 (重庆大学机械传动国家重点实验室,重庆 400044) 摘 要 将车体和转向架看成弹性体,采用有限元方法,建立用空间梁单元描述的具有50个自由度的车辆系统力 学模型,并以客车为例研究其垂向振动的固有特性,所得结果既反映系统动力学性能,又为动态响应计算和分析打下基础。 关键词:车辆动力学,模态分析,有限元法中图分类号:TH132.41 0 引 言 高速铁路运输以快速、节能、经济、安全和污染小 等优势,在与高速公路和航空等运输形式的竞争中迅速发展起来。列车运行速度的提高给机车车辆提出了许多新要求,带来了新的课题,如大的牵引动力、大的制动功率、剧烈的横向动力作用和更加明显的垂向越轨动力作用、复杂的高速气流、振动和噪声等。其中,振动和噪声是高速列车一个非常重要的问题,它既关系到高速列车运行的安全性,又关系到列车高速运行时的乘坐舒适度。 车辆系统是由车体、转向架构架、轮对,通过悬挂 元件联接起来的机械系统。通常,把车体及装载、转 向架构架及安装部件、轮对及装备视为刚体,作为刚体动力学系统,研究其动力特性[1,2],这方面的技术已比较成熟,有商品化的通用软件可供使用[3]。 本文将车体和转向架看成弹性体,采用有限元法,建立了用六自由度节点空间梁单元描述的车辆系统动力学模型,由于包括车辆的浮沉、点头垂向振动,车辆的横摆、侧滚和摇头横向振动的研究。在建立车辆系统离散化模型的基础上,计算车辆垂向振动的各阶固有频率和振型,为车辆系统的动态响应计算和分析打下基础 。 图1 车辆振动系统的有限元模型 1 车辆的动力学模型 将车辆振动系统简化为图1所示的分析模型,即 由车体、转向架和轮对通过弹簧与阻尼器连接起来的振动系统。其中,将车体和转向架看成空间弹性梁,每 Ξ西南交通大学牵引动力国家重点实验室开放课题基金资助项目 收稿日期:2000-10-10 修改稿收到日期:2000-11-20 第一作者 陶泽光 男,博士,副教授1963年12月生

汽车排气系统毕业设计 篇一:车辆排气系统设计规范 车辆排气系统设计规范 车辆排气系统设计规范 1、目的 随着环保法规对车辆排放的要求越来越高,排气系统在车辆的系统组成和系统设计中,越来越占有重要的地位。为使排气系统满(本文来自:小草范文网:汽车排气系统毕业设计)足各阶段国家及地方法规的要求,提高对排气系统的设计和制造质量水平,需对车辆的排气系统的设计提出较规范的要求,以便在设计和制造过程中,参照执行。 2、设计规范 2.1 排气系统及消声器的设计输入 2.1.1 车辆产品的排气系统的配置和走向,依所配车辆的总体结构布置的需要来设计。而消声器的性能开发则需要依所配发动机及其对排气系统的具体要求。在初步设计选型时,应将发动机的有关性能参数及其上的关键件的基准要素等(如曲轴箱后端面与曲轴主轴线的交点坐标、动力线偏移量及倾角等),作为设计条件输入设计,作为消声器选型及性能开发的依据之一。并根据国家、地方及企业有关法规和标准的要求,对系统和消声器的性能设计目标提出要求,

见附录1。 2.1.2 排气系统及其消声器在进行初步选型设计时,必须对系统进行结构方案分析和匹配计算分析,并提供选型设计分析报告,见附录2。 2.2 设计原则 2.2.1 排气系统及其消声器的设计,应使排气阻力尽可能的小,以使其对发动机的功率损失尽可能小。 2.2.2 排气系统及其消声器要有较好的音质和较低的音强,即应有较大的插入损失。 2.2.3 排气系统及其消声器要有较好的外观和内在质量及较长的使用寿命。 2.3 排气系统的设计要求和布置 2.3.1 排气管内径的确定在结构布置允许的情况下,排气管内径应尽可能大些,以降低管道内得气流速度,减少气流阻力产生的功率损失和再生噪声。一般应≥发动机排气歧管出口内径。或根据发动机排量等参数,按公式 (1) 计算初步确定排气管内径。 D=2 Q/(πV) ????????????????????(1) 式中:Q—发动机排量; V—气流速度,一般取 50~60 m/s 。 2.3.2 排气管的布置和转弯,应使排气尽可能顺畅。

奇瑞汽车有限公司设计指南 编制: 审核: 批准: 发动机工程研究一院

目录 一、主题与适用范围 1、主题 2、适用范围 二、排气消声系统的总成说明及功用 三、设计应用 1、设计规则和输入 2、设计参数的设定 2.1 尺寸及重量 2.2 排气背压 2.3 功率损失比 2.4 净化效率 2.5 加速行驶车外噪声 2.6 插入损失以及传递函数 2.6.1 插入损失 2.6.2 传递函数 2.7 尾管噪声 2.8 定置噪声 2.9 振动 3、系统及零部件的设计 3.1 系统布置 3.1.1 布置原则 3.1.2 间隙要求 3.1.3 吊钩位置的选取

3.1.4 氧传感器孔的布置 3.2 消声器的容积确定 3.3 排气管径的选取 3.4 消声器 3.4.1 消声器的截面形状 3.4.2 消声器内部结构 3.5 净化装置 3.6 补偿器 3.6.1 波纹管 3.6.2 球形连接 3.7 橡胶吊环 3.8 隔热部件 3.9 材料选择 3.9.1 排气管、消声器内组件 3.9.2 消声器外壳体 四、排气消声系统的设计开发流程 五、修订说明 六、参考文献列表

一、主题与适用范围 1、主题: 本指南规定了与汽车发动机相匹配的排气消声系统的系统匹配,零部件设计以及开发的流程等。 2、适用范围: 本指南适用于奇瑞所有装汽油或柴油发动机的M1类车的排气消声系统设计二、排气消声系统的总成说明及功用 排气系统包括排气歧管、排气管、排气净化装置、排气消声装置、隔热部件、弹性吊块等。一般地,排气系统具有以下一些功用: (1)、引导发动机排气,使各缸废气顺畅的排出; (2)、由于排气门的开闭与活塞往复运动的影响,排气气流呈脉动形式,排气门打开时存 在一定的压力,具有一定的能量,气体排出时会产生强烈的排气噪声,气体和声波在管道中摩擦也会产生噪声,因此在排气系统装有排气消声器来降低排气噪声; (3)、降低排气污染物CO,HC,NO X等的含量,达到排气净化的作用; 注:在本指南中,我们将只介绍排气管和排气消声装置的详细设计,对排气歧管和排气净化装置的详细设计见其他设计指南。 典型的排气消声系统如图1所示: 图1 三、设计应用

汽车排气系统设计与开发工程规范

Q/CC 汽车排气系统设计与开发 Exhaust System Design & Developping 长城汽车股份有限公司发布

前言................................... II 1 范围 (1) 2 规范性引用文件 (1) 3 术语 (2) 4 一般要求 (4) 5 项目实施内容及程序 (7) 6 设计开发主要工具与试验/测试设备要求 (11) 7 坐标系与有限元几何结构 (12) 8 排气系统CAE结构分析 (14) 9 系统试验方法与要求 (15) 附录A 排气系统正向设计开发程序流程图 (16) 附录B 排气系统逆向设计开发程序流程图 (17) 附录C 排气系统主要试验/测试设备/仪器要求.. 19 附录D 排气系统开发资料准备清单 (21)

前言 为规范汽车排气系统设计与开发,特制定本标准。 本标准起草时主要参考了国内外主要汽车生产企业和排气系统企业的最新相关工程规范。 本规范由长城汽车股份有限公司提出。 本规范由长城汽车股份有限公司归口。 本标准起草单位:长城汽车股份有限公司。 本标准主要起草人:。

汽车排气系统设计与开发工程规范 1 范围 本标准规定了汽车排气系统设计与开发的基本内容与要求。 本标准适用于M 类和N 类机动车辆用的排气系统设计与开发。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB18352.3 轻型汽车排气污染物排放限值与试验方法(中国Ⅲ、Ⅳ阶段) GB1495 汽车加速行驶车外噪声限值与试验方法 GB16170 汽车定置噪声限值 GB/T 14365 车辆定置噪声测试方法 QC/T 631 汽车消声器总成技术条件与试验方法GB/T 15089 机动车辆及挂车分类

第25卷(2007)第4期 内 燃 机 学 报 T ransaction s of CS I CE V o.l 25(2007)N o .4 文章编号:1000-0909(2007)04-0358-06 25-058 收稿日期:2006-10-21;修回日期:2007-01-11。 基金项目:天津市科委科技攻关项目(043185111-8);天津市应用基础研究计划项目(07J CYBJ C06700)。 作者简介:谷 芳,博士后,E -m ail :gu fang76@163.co m 。 基于CFD 数值模拟的汽车排气系统结构分析 谷 芳 1,2 ,刘伯潭2,李洪亮2,潘书杰 2 (1.天津大学化学工程联合国家重点实验室,天津300072;2.天津市机动车尾气催化与净化工程中心,天津300457) 摘要:采用台架试验与计算流体力学(CFD )数值模拟相结合的方法,对某款汽车排气系统进行结构优化,以降低其排气背压。根据台架试验结果,划分了原排气系统中紧耦合催化转化器、二级催化转化器、主消声器和副消声器等各部件对整个排气背压的贡献量。通过CFD 数值计算,详细分析了原排气系统中的流动特性,找到各部分排气背压的产生原因。结合台架试验和CFD 的分析结果,对原始方案进行了针对性的结构优化。优化方案的排气背压比原始方案的排气背压平均下降了40%左右,最大排气背压由原来的90kPa 下降到改进后的51kP a 左右,达到了设计要求。关键词:排气系统;计算流体力学;优化设计中图分类号:TK 402 文献标志码:A Structural Analyses for the Veh icle Exhaust Syste m Based on CFD Sm i ulation GU Fang 1,2 ,LI U Bo -tan 2 ,L IH ong -li a ng 2 ,PAN Shu -ji e 2 (1.S tate K ey L aboratory of Chem ical Enginee ri ng ,T ian jin U niversity ,T ian jin 300072,China ;2.T i anji n Eng inee ri ng Center fo r C ata l y tic P urifica tion o f V eh icle Exhaust ,T ian ji n 300457,China ) Ab st ract :The str uct ural opti m al designs ai m ed t o decr ease t he high back -pr essur e of a vehic l e exhaust syste m were acco m plished w it h the benc h test and co mputa tiona l fl uid dyna m ics (CFD )si m u l ation .Based on the r esu lts o f benc h test for the pri m ar y exhaust syst e m ,contributions fr o m the close coupling cata l ytic convert e r ,t he t wo -stage catalytic converter ,t he m ain m uffler and t he auxiliar y muffler for the whole bac k -pressure were c l assified .A nd the flo w c har acteristics o f the pri m ar y exhaust syste m were a lso analyzed in de t a ils by CFD si m u l a tion ,which r evea l ed the m ain r easons of the high exhaust back -pres -sure .Based on t he results of t he benc h test and the CFD si m u l a tion ,a se ries of directed designs f o r the exhaust syst e m w er e proposed .Therefore ,bac k -pr essure of t he opti m al exhaust syst e m decreases by 40%aver age l y than that of the pri m ar y one .The highest exhaust back -pressur e decreases fr o m 90kPa to 51kPa . K ey words :Exhaust syste m ;Co m putational flui d dyna m ic ;O pti m a l desi gn 引言 采用数值模拟与台架试验相结合的方法来开发汽车排气系统,可以减少试验量,缩短设计周期,降低设计成本[1] 。为此,本文以降低排气背压为设计目标, 讨论了基于台架试验和三维CFD (Co m pu tational F l u id Dyna m ics ,计算流体力学)数值计算的某款汽车排气系统优化设计过程。三维CFD 模拟技术在汽车排气系 统优化设计中的成功应用,必将为现代汽车零配件的优化设计开辟新的思路和方向。 1 原始方案 图1是某款汽车排气系统的结构图,主要包括:排 气管、紧耦合催化转化器、二级催化转化器、主消声器和副消声器等部件。其中,二级催化转化器为椭圆截面载体、主消声器为阻抗结合式消声器,副消声器为阻 DOI 牶牨牥牣牨牰牪牫牰牤j 牣cn ki 牣nrjxb 牣牪牥牥牱牣牥牬牣牥牥牨

毕业设计(论文)开题报告 系(部):机械工程系2011年3月20日(学生填表)课题名称汽车排气系统总体设计 学生姓名专业班级课题类型应用型 指导教师职称课题来源生产 1.综述本课题国内外研究动态,说明选题的依据和意义 汽车排气系统的构成和使用的材料 汽车排气系统从靠近发动机的方向开始,由排气歧管、前管、挠性管、催化转换器、中心管、主消音器和末端管等7个零部件构成。根据车种的不同,有的安装了数个催化转换器,有的安装了副消音器。汽车排气系统是主要是排放发动机工作所排出的废气,同时使排出的废气污染减小,噪音减小。汽车排气系统主要用于轻型车、微型车和客车,摩托车等机动车辆。 (1)排气歧管 排气歧管是靠近发动机的部分,由于排出气体的温度高达900℃,因此要求材料具有良好的抗氧化性、高温强度和热疲劳特性。而且,为能进行复杂的形状加工,还要求材料应具有良好的成形性。采用不锈钢制作的排气歧管根据其构造的不同,可以分为两类。一类是将钢板冲压后焊接而成,另一类是将钢管弯曲后焊接而成,对于后者,还有的使用双重管构造的钢管。用作排气歧管的不锈钢有奥氏体系不锈钢和铁素体系不锈钢等两种。奥氏体系不锈钢具有良好的高温强度,但由于容易发生氧化皮剥落,因此在抗氧化性方面不如铁素体系不锈钢。 (2)前管 前管使用的材料有SHU409L、SUS436L(17Cr-1Mo-LC,N),SUS430J1L等铁素体系不锈钢,但在采用中空双重时,还有的使用奥氏体系不锈钢作内管。 作为今后的发展趋势,低成本、抗氧化性和热疲劳特性好的铁素体系不锈钢毫无疑问将成为主流。尤其是,由于排气温度的高温化和管子的薄壁化,可以认为将采用高温性能更好的钢种。 (3)挠性管 挠性管由蛇腹状的双重管和用不锈钢钢丝网将其包裹起来的外编带构成。从使用性能来看,要求具有高温疲劳性,为了做成蛇腹形状,还要求它具有加工性。尤其是,在寒冷地区为防止道路冻结使用了化雪盐,因此要求管的外侧还应具有耐高温盐害腐蚀性。使用的材料主要是SUS304。但是,由于在寒冷地区为防止道路冻结使用了化雪盐,要求管的外侧还应具有耐高温盐害腐蚀性,因此使用了添加Si、增加Ni添加量的耐高温盐害腐蚀性能更高的SUS XM15J1。 催化转换器(催化载体和催化转换器外壳) 为减少汽车排出的废气对空气的污染,安装了被称作“催化转换器”的排气净化系统。催化转换器安装在排气歧管下面或底盘下面等,因此要能够经受住高温和振动等苛刻条件的考验。对于催化载体,在使用了铁素体系不锈钢箔材制作的金属载体。使用铁素体系不锈钢箔材的原因是它的热冲击特性小且热容量小的缘故。金属载体由采用不锈钢钢箔制作的蜂窝状型芯和采用不锈钢钢板制作的外壳构成。蜂巢上的型芯是把平箔材和波浪状箔材卷起后通过钎焊等焊接结合而成的。外壳要求具有高温强度、耐高温盐害性加工性。