第35卷第11期中国电机工程学报V ol.35 No.11 Jun. 5, 2015 2788 2015年6月5日Proceedings of the CSEE ?2015 Chin.Soc.for Elec.Eng. DOI:10.13334/j.0258-8013.pcsee.2015.11.017 文章编号:0258-8013 (2015) 11-2788-08 中图分类号:TK121

卧式螺旋管内过冷沸腾换热特性实验研究

孔令健,韩吉田,陈常念,逯国强,冀翠莲

(山东大学能源与动力工程学院,山东省济南市 250061)

An Experimental Investigation on Subcooled Boiling Heat Transfer

in a Horizontal Helical Coil

KONG Lingjian, HAN Jitian, CHEN Changnian, LU Guoqiang, JI Cuilian (School of Energy and Power Engineering, Shandong University, Jinan 250061, Shandong Province, China)

ABSTRACT: The subcooled boiling heat transfer of R134a in a helical tube was experimentally investigated. The experiments were carried out at pressure ranging from 0.41 to 0.63MPa, subcooled from 6 to12℃, heat flux from 0.11 to 10.9 kW?m?2 and mass flux from 147 to 249kg?m?2?s?1. The wall temperature distribution of a horizontal helical coil was analyzed on the conditions of subcooled boiling. The experimental results indicate that the wall temperature distributions of the cross sections are non-uniform. The location of the cross section was found to has a significant impact on the transition from partial to fully developed subcooled flow boiling. The effects of the boiling heat flux, refrigerant mass flux, system pressure and inlet subcooling of R-134a on the coefficient of subcooled boiling heat transfer were explored in detail. The R134a subcooled flow boiling heat transfer coefficient increases with an increase in heat flux and system pressure. However, raising the inlet subcooling can cause a reduction on boiling heat transfer coefficient. Besides, the mass flux exhibits rather slight effects on heat transfer coefficient. The correlation of subcooled boiling heat transfer coefficient in horizontal helical coil was developed on the basis of regression analysis of experimental data.

KEY WORDS: horizontal helical coil; subcooled boiling; wall temperature; heat transfer coefficient; correlation

摘要:在系统压力p=0.41~0.63MPa,过冷度ΔT sub=6~12℃,热流密度q=0.11~10.90kW?m?2,质量流量G=147~249kg?m?2?s?1的条件下,对卧式螺旋管内R134a过冷流动沸腾的换热特性进行了实验研究。分析过冷沸腾条件下螺旋管不同截面上的壁温分布表明:截面周向壁温呈现不均匀分布;螺旋管的截面位置对部分过冷沸腾向充分发展过冷沸腾的转变产生了很大影响。分析了各实验参数对充分发展过冷沸腾

基金项目:国家自然科学基金项目(51076084)。

Project Supported by National Natural Science Foundation of China (51076084). 换热系数的影响趋势:随着热流密度、系统压力的增大换热系数不断增大;但是,当入口过冷度增大时换热系数却在减小;质量流量对换热系数的影响并不明显。对实验数据进行回归分析,发展了适用于卧式螺旋管内充分发展过冷沸腾换热系数的关联式。

关键词:卧式螺旋管;过冷沸腾;壁面温度;换热系数;关联式

0 引言

过冷沸腾作为一种高效的换热手段,在核反应堆、发动机冷却水套、核潜艇动力系统以及超导体线圈冷却等方面有着广泛的应用[1-4]。如我国自行设计研制的国际首个全超导托卡马克装置(EAST装置),EAST 第一壁[5]中直接受到等离子体高温作用部件上的热流密度高达4MW?m?2。已有的冷却方法是将冷却水管与热沉通过钎焊的方法联接在一起,通过水的单相对流进行换热,但是随着运行参数的提高,单相换热已很难满足换热要求,必须采用过冷沸腾换热方式。

过冷流动沸腾传热是汽液两相流动与相变传热这两种复杂物理现象的耦合[6]。与饱和沸腾不同的是:过冷沸腾整体处于热力学不平衡状态。此时由壁面进入的热量不完全用于气液相变,部分热量将用于流体温度的提升。因此,研究过冷沸腾的特性与机理具有重要的意义。国内外学者对过冷沸腾已经进行了大量的研究[7-11]。在早期的研究中,Bergles[7]通过实验与理论分析计算相结合的方法对沸腾起始点和传热状况进行了研究,Levy[8]则通过理论分析建立了过冷沸腾中气相体积分数的计算模型,并通过实验数据验证了模型的准确性。Hong Gang[9]等通过实验对矩形窄通道在静态和起伏状态下过冷沸腾起始点进行了研究。研究结果表明:

第11期孔令健等:卧式螺旋管内过冷沸腾换热特性实验研究 2789

传统关联式不再适合矩形窄通道内过冷沸腾情况,并通过实验建立了静态条件下矩形窄通道内过冷沸腾起始点的关联式;管道的起伏状态影响了质量流量的波动,同时过冷沸腾起始点的热流密度和过热度随着起伏频率的增大而降低。Lin等[10]和Ahmadi[11]利用高速摄像仪通过可视化方法分别对低压和中压条件下过冷沸腾中气泡动力学特性进行了研究。Lin等主要对成核点分布、气泡的生长、脱离频率和直径进行了研究。Ahmadi的研究主要集中于净蒸汽产生点的气泡行为。研究结果表明,在达到净蒸汽产生点后随着气泡数量的增加,气泡直径的范围也在增大,会出现较大直径的气泡。

当螺旋管卧式放置时,流体在管内流动过程中所受的离心力和重力的夹角在不断的变化,工质在卧式螺旋管管内的流动情况更为复杂,对其传热特性具有很大的影响。因此,研究者们对卧式螺旋管内的换热情况开展了大量研究[12-14]。陈常念[12]等对卧式螺旋管内流动沸腾临界热流密度(critical heat flux,CHF)特性进行了研究。研究结果表明,CHF 现象一般首先发生在管圈的出口截面,沿同一截面周向CHF发生的先后顺序不分明;CHF值随干度的增大近似线性减小,流量较大时变化趋势更为明显,且流量对CHF值的影响最大,而压力对CHF 值的影响较小。邵莉[13]和Solana[14]等主要对卧式螺旋管内两相流的流型进行了研究,发展了相应的流型图。但是,已有文献中未发现对螺旋管内过冷沸腾的实验研究。因此,对螺旋管内过冷沸腾进行实验研究和机理分析具有重要的意义。

本文在较低压力和流量参数范围内,对R134a 在卧式螺旋管内过冷流动沸腾的传热特性进行了实验研究。在实验研究的基础上,对螺旋管不同截面的壁温分布特性进行了分析,研究了各实验参数对换热系数的影响,并发展了过冷沸腾换热系数的关联式。

1 实验装置及数据处理方法

1.1 实验装置

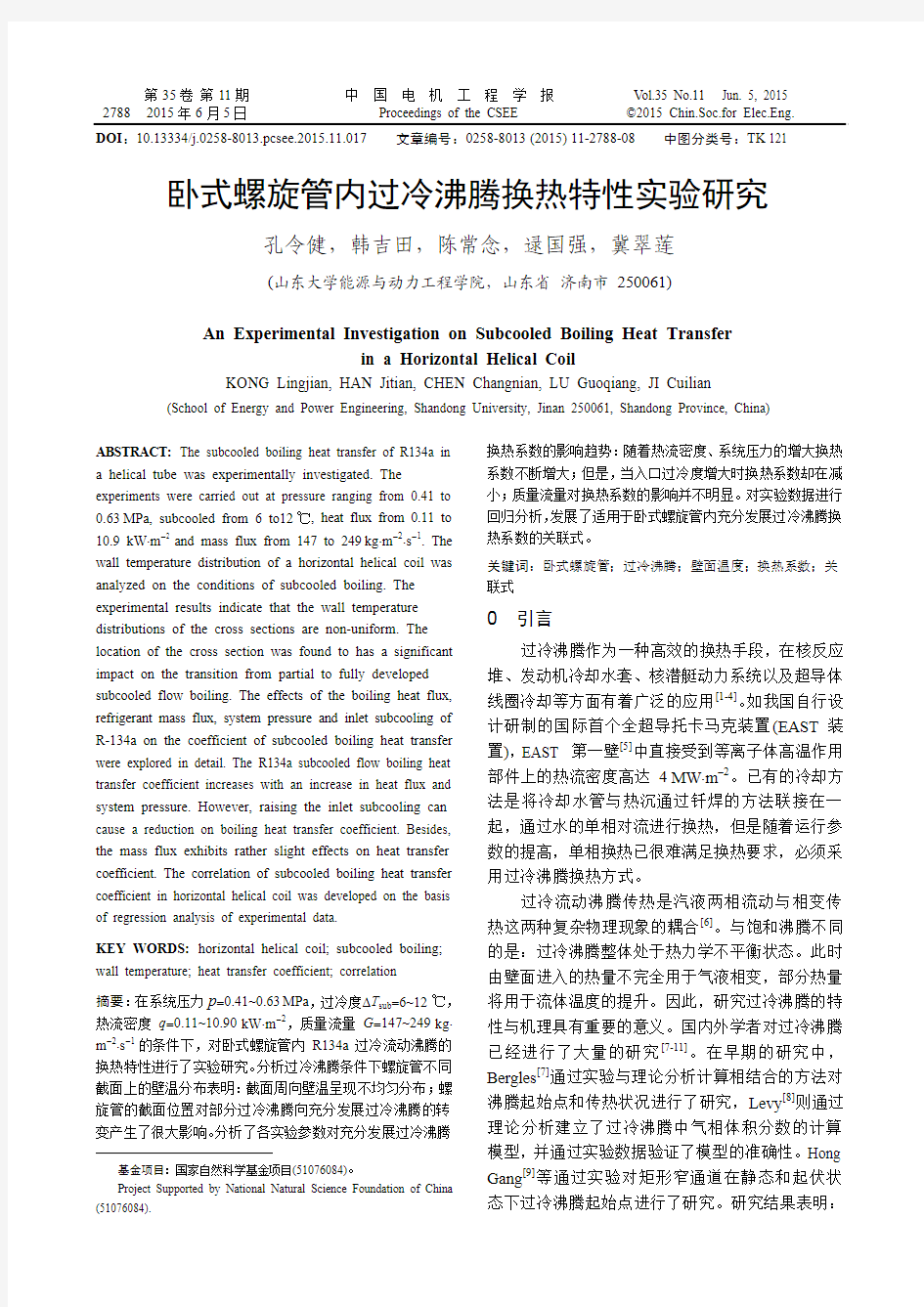

实验系统如图1所示,实验工质采用制冷剂R134a。工质由计量泵加压输出后,经质量流量计测得流量,在预热段将工质加热至所需工况,然后进入实验段进行加热测量,而后在套管式冷凝器内R134a与冷水机组输送的冷却剂逆向流动换热,R134a被冷却为过冷液体储存于储液罐中以进行连续循环。预热段与实验段均采用低电压大电流直流

图1实验系统图

Fig. 1 Schematic of experimental loop

稳压电源直接加热,其最大加热功率分别为24V× 200A、60V×500A。冷水机组单机最大制冷量为44kW。

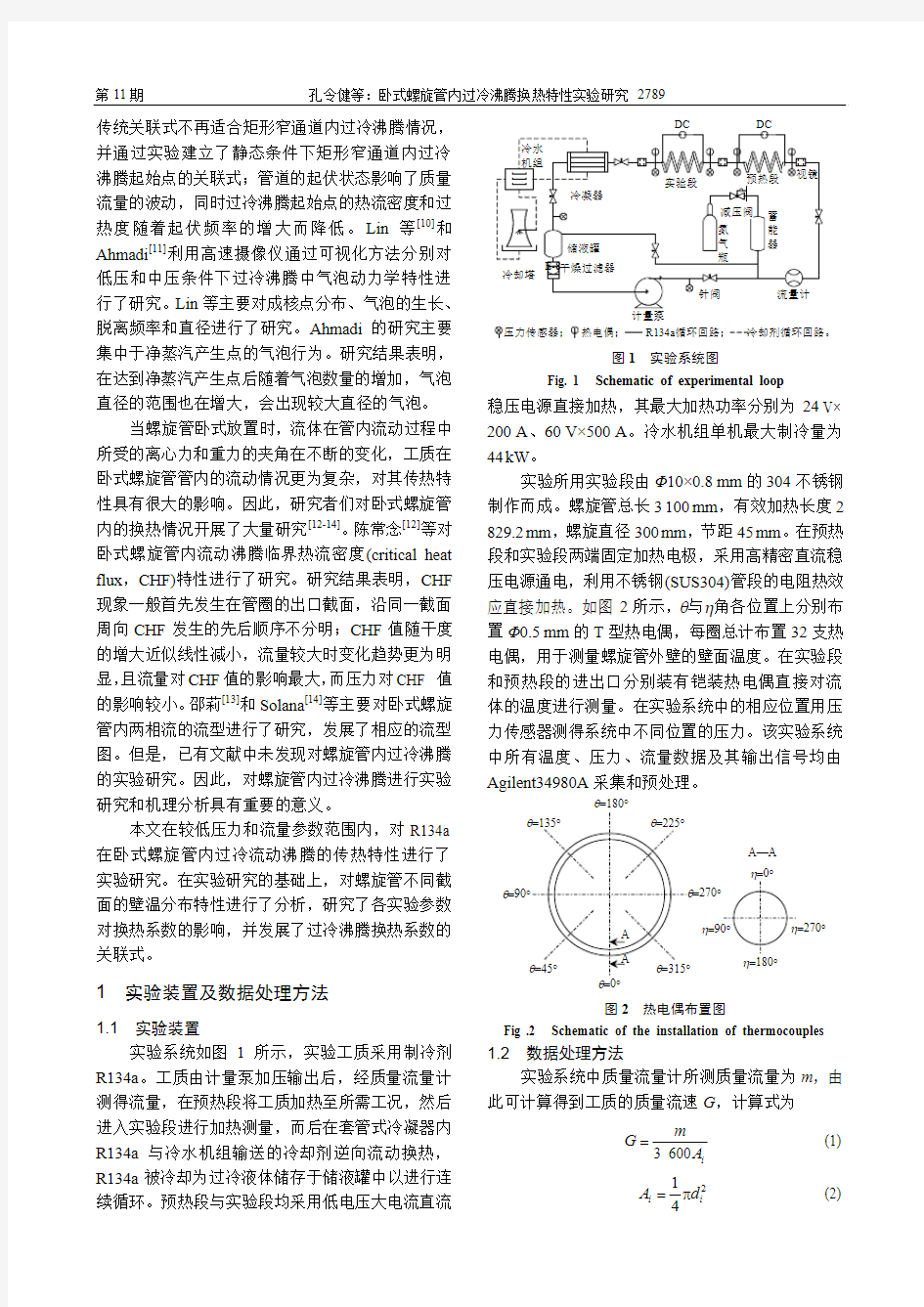

实验所用实验段由Φ

10×0.8mm的304不锈钢制作而成。螺旋管总长3100mm,有效加热长度2 829.2mm,螺旋直径300mm,节距45mm。在预热段和实验段两端固定加热电极,采用高精密直流稳压电源通电,利用不锈钢(SUS304)管段的电阻热效应直接加热。如图2所示,θ与η角各位置上分别布置Φ0.5mm的T型热电偶,每圈总计布置32支热电偶,用于测量螺旋管外壁的壁面温度。在实验段和预热段的进出口分别装有铠装热电偶直接对流体的温度进行测量。在实验系统中的相应位置用压力传感器测得系统中不同位置的压力。该实验系统中所有温度、压力、流量数据及其输出信号均由Agilent34980A采集和预处理。

=270

θ=90

η=270°

A—A

图2热电偶布置图

Fig .2 Schematic of the installation of thermocouples 1.2 数据处理方法

实验系统中质量流量计所测质量流量为m,由此可计算得到工质的质量流速G,计算式为

3 600

i

m

G

A

=(1)

2

1

4

i i

A d

=π(2)

2790 中 国 电 机 工 程 学 报 第35卷

式中:G 为工质面积质量流速,kg ?m ?2?s ?1;m 为质量流量计所测工质的质量流量,kg ?h ?1;A i 为实验管段截面面积,m 2。

实验段和预热段电源的加热功率分别由数据采集系统所采集的电压、电流值计算得到:

p p p p Q U I η= (3)

e e e e Q U I η= (4)

式中:Q p 、Q e 分别为预热段和实验段的加热功率;

ηp 、ηe 分别为预热段和实验段电源的加热效率;U p 、

U e 分别为预热段和实验段电源的电压值,V ;I p 、I e 分别为预热段和实验段电源的电流值,A 。

实验段加热过程中,忽略管段热阻随温度的变化,可认为该加热方式为恒热流均匀加热,即认为管段的热流密度是均匀的,故以内壁面为受热面计算的热流密度为:

e e /q Q S = (5) e i S d L =π (6)

式中:q 为实验段内壁面的热流密度,W ?m ?2;S e 为实验段的加热面积,m 2。

预热段和实验段的内壁温很难通过实验直接测得,故本实验的内壁温是由温度传感器测得的外壁温计算所得。假设不计螺旋管的轴向导热,可以把内壁温的计算视为有均匀内热源的一维稳态导热问题进行求解。该问题在圆柱坐标系中导热微分方程为:

2e 2c d 1d 1d d 0d d d d Q T T T k

r r k r r A Lk

r +++= (7) 2

2c o i 1()4

A d d =π? (8)

式中:k 为304不锈钢管壁导热系数,W ?m ?1?℃?1;

A c 为实验流道横截面积,m 2;d i 、d o 为实验管段的内、外直径,m 。

实验测量过程中的系统误差和随机误差是不可避免的。按照Moffat [15]误差传递函数和常用的系统误差和随机误差的均方根法计算不确定度。实验段几何尺寸测量的不确定度为±1%;温度测量的不确定度为±0.2℃;压力测量的不确定度为±1%,压差的不确定为±3%;质量流量测量的不确定度是±2%。

2 过冷沸腾

图3为流动沸腾分区图(不考虑压降),主要包括单相传热和过冷沸腾。工质以过冷状态进入流道,随即不断被加热,壁温(T w )和介质温度(T l )不断

A B

C D

T w

T 1

T sat

图3 流动沸腾分区图

Fig. 3 Heat transfer regions in convective boiling

升高,T sat 为对应压力下的饱和温度。当T w =T sat 时,由于液膜的过热度还较小,不会形成气泡。只有达到一定的过热度(ΔT sat )后,才会出现泡核沸腾。由于此时流体主体平均温度仍低于饱和温度,因此称为过冷沸腾。同时过冷沸腾传热能力较单相对流传热强,在进入过冷沸腾后壁温均有所下降。这一壁温的转折点称为过冷沸腾起始点(onset of nucleate

boiling ,ONB)。图中B 点为过冷沸腾起始点。A 点至B 点为单相对流传热过程。在B 点之后,气泡附在壁面上,长大后,有些被过冷介质凝结破灭,接着又产生,继续破灭,但随着壁温升高,气泡越积越多,直到几乎布满整个加热壁面,而液体温度也逐渐接近饱和温度。B 点与C 点之间的传热状况即为上述过程,这一过程被称为部分过冷沸腾

(partial boiling ,PB)阶段。在C 点之后,气泡开始从壁面脱离。气泡脱离后仍会被冷凝,但脱离的越来越多,于是逐渐充满流道,直至D 点,此时液体

温度达到饱和温度。

C 点至

D 点的过程被称为充分发展过冷沸腾(fully developed boiling ,FDB)。在此过程中,加热面上的发泡点几乎全部参与发泡,壁温不再升高,所以基本维持稳定。在过冷沸腾区传热主要依靠泡核沸腾和单相液体对流传热两种方式,在部分过冷沸腾区,单相液体对流传热作用逐渐减小,沸腾传热作用逐渐增大;在充分发展过冷沸腾区内,单相液体对流传热几乎不再存在,完全被泡核沸腾所控制。

3 壁温分布

为了研究卧式螺旋管内过冷沸腾条件下的壁温分布特性,选取系统压力p =0.48 MPa ,流量G =

147 kg ?m ?2?s ?1,入口过冷度ΔT sub =6.0℃,热流密度q =0.44~8.04 kW ?m ?2条件下的实验数据进行分析。图4—7为各截面壁温分布情况,其中A 点至B 点之间为单相对流区,B 、B ′(图5)点为过冷沸腾起始

第11期 孔令健等:卧式螺旋管内过冷沸腾换热特性实验研究 2791

壁面温度/℃

22 18

14 10 22 18 14 10

0 2 4

6 8

热流密度/(kW ?m ?2

)

图4 θ=45°、90°截面壁温分布情况 Fig. 4 Distribution of circumference wall temperature at

θ=45°and θ=90°

壁面温度/℃

24 20 16

12 22 18 14 10

0 2 4

6 8

热流密度/(kW ?m ?2

)

图5 θ=135°、180°截面壁温分布情况

Fig. 5 Distribution of circumference wall temperature at θ=135°and θ=180°

壁面温度/℃

22 18

14 10

0 2 4

6 8

热流密度/(kW ?m ?2)

18 16 14 10

12

图6 θ=225°、270°截面壁温分布情况 Fig. 6 Distribution of circumference wall temperature at θ=225°and θ=2700°

点,B 、B’(图5)点与C 点之间为部分过冷沸腾区,

C 点至

D 点为充分发展过冷沸腾区。

图4为θ=45°、90°截面壁温分布情况。由图可知:在θ=45°、90°截面上当热流密度增大至某一临界值时进入过冷沸腾,经过短暂的部分沸腾阶段后,进入充分发展过冷沸腾阶段。由于上述两截面

壁面温度/℃

2820

122820120

2

468

热流密度/(kW ?m ?2

)

图7 θ=315°、360°截面壁温分布情况 Fig. 7 Distribution of circumference wall temperature at θ=315°and θ=360°

都处于螺旋管上升段的初始部分,所以两截面的壁温分布大致相同。在单相对流传热和部分沸腾传热过程中:螺旋管η=0°侧(内侧)的壁温最高,η=180°侧(外侧)壁温最低,η=90°和η=270°两侧壁温大致相同且处于内、外两侧的壁温之间。即同一截面上各侧点的壁温存在不均匀性。通过分析,认为造成此现象的主要原因是:

1)流体在螺旋管内流动,因垂直与流体流动

方向的压力梯度不平衡及离心力的作用而形成二

次流动。二次流动使外侧的换热温差大于内侧的换热温差,使外侧换热强于内侧。因此,外侧壁温会低于内侧。

2)在离心力的作用下,螺旋管外侧流体的流速比内侧大,导致外侧的换热增强,外侧壁温比内侧低。

在θ=45°~90°管段内发生过冷沸腾后,作用在气泡上的主流液体的推力和浮力都促使气泡从加热壁面脱离,这就使气泡更容易脱离,从而使新的液体能够与加热壁面接触,持续产生气泡并脱离。这样使得PB 阶段较为短暂,沸腾很快进入FDB 阶段。由于在FDB 中,同一截面的各侧点产生的气

泡所受的推力和浮力情况相同,气泡能够较快的产生并脱离,使得在同一截面的各侧点传热状况良好,所以各侧的壁温变化不大且各侧之间的壁温也基本相同。

图5给出了θ=135°、180°截面壁温随热流密度的变化情况。由于θ=135°截面处于螺旋管上升段的末端,该截面的壁温分布与θ=45°、θ=90°截面相似。在θ=135°截面上,进入过冷沸腾后经过较为短暂的部分沸腾阶段后就会进入充分发展过冷沸腾阶段,并且在FDB 中各侧的壁温也比较明显的体现了壁

2792 中国电机工程学报第35卷

温的不均匀性。

但是,θ=180°截面处于上升段与下降段之间的水平管段中间,其壁温分布与上升段不同:1)该截面进入过冷沸腾时的热流密度(q ONB)比θ=135°截面的热流密度小。这主要是因为:在单相液体对流传热中,螺旋管上升段的传热情况优于下降段,下降段各点的壁面过热度更容易达到过冷沸腾所需要的临界过热度,从而使下降段更容易进入过冷沸腾,而θ=180°截面是传热情况变化的转折点,同时也就是q ONB变化的转折点。

2)该截面在过冷沸腾阶段中,部分沸腾阶段持续的热流密度范围比上升段更大。这主要是因为:作用在气泡上的主流液体的推力与浮力的夹角为直角,其合力比上升段气泡所受的脱离合力小,所以该截面上各点产生的气泡与上升段相比不容易脱离,其部分沸腾阶段就会延长。

3)该截面上η=0°、90°、270°各点的壁温经历了持续升高,然后下降的过程,而η=180°的壁温没有升高,只是在进入FDB时,壁温有所降低。分析原因认为:η=0°、90°、270°各点在产生气泡后,大部分气泡并没有脱离加热壁面,而是继续附着在壁面上,阻止了新的液体与壁面接触,从而使壁面温度不断升高直到气泡开始脱离,新的液体与壁面接触,壁面温度才逐渐下降。但是,η=180°的壁温没有升高是因为:在螺旋管内,气液两相混合物受到离心力的作用,由于气液两相密度不同,气相受到的离心力小于液相受到的离心力,使得气相一般集聚在中心轴线内侧流动。η=180°侧的气泡在此作用下滑移或者部分脱离使得该侧的壁温没有上升,直至进入FDB阶段中。同时,这也是气液两相流在螺旋管内流动时,造成壁面温度分布不均匀的又一重要原因。

图6中θ=225°截面的η=180°测点壁温表现出与其他测点完全不同的变化情况。在该截面上,η=0°、90°、270°的壁温变化规律与θ=180°截面相同,但是η=180°测点的壁温在部分沸腾阶段中仍然不断上升,但是壁温上升的幅度比单相液体对流传热时的幅度小,同时在进入充分发展过冷沸腾后,该测点的壁温出现了下降过程直至壁温恢复到“正常”水平。分析该测点壁温出现上述变化,主要是因为:1)θ=225°截面处于螺旋管的下降段,在下降段测点上产生气泡后,气泡所受浮力垂直向上,η=180°处浮力使气泡附着于加热壁面上不易脱离,同时在重力作用下液体会贴近内侧壁面流动,主流液体对该点气泡的推力减小。这样就会使得在该测点上气泡不断积聚,形成体积较大的气弹阻止了新的液体与加热壁面接触,导致了在部分沸腾阶段壁温不断上升。

2)该点处于充分发展过冷沸腾阶段时:在开始阶段壁温基本稳定但是略有上升,这说明了气泡在产生后能够脱离壁面,但是气泡并不能顺利的脱离。随着热流密度的增大气泡的脱离直径减小,所以气泡脱离时所受的浮力也随之减小。同时,热流密度增大,管内的空泡份额增大,导致管内液体流速上升,从而使气泡脱离所受主流液体的推力增大,因此气泡能够不断的脱离,从而导致了壁温下降。

图6中θ=270°截面处于下降段的竖直部分,该截面上各点气泡所受的浮力与液体推力对气泡脱离的作用是相同的,所以各点的壁温在过冷沸腾的各个阶段变化趋势是相同的。同时在离心力、二次流等的作用下使截面个测点温度出现了不均匀性。

图7为θ=315°、360°截面壁温分布情况。由于这两个截面位置接近,且各截面上各作用力的作用方式相同,所以其壁温分布大致相同。在这两个截面上,各点发生过冷沸腾后经过短暂的部分沸腾后,开始进入充分发展过冷沸腾阶段。在充分发展过冷沸腾阶段:η=0°侧温度随着热流密度的增大而增大;η=90°、270°侧的壁温也随之上升,但是上升的幅度不大;而η=180°侧温度比较稳定,由此也可以判定其传热状况已经进入了充分发展过冷沸腾阶段。这两个截面位于下降段的底部,在离心力和重力的作用下,液体会贴近η=180°侧流动。这样使得气泡在该侧脱离后会有新的液体与加热壁面接触,壁面温度便不会上升。但是在η=0°侧,气泡浮力成为气泡脱离的阻力,使得气泡不易脱离,同时生成的气泡在浮力、离心力和重力的作用下会积聚在该侧,这样就会使得该侧的壁温随着热流密度的增大而不断的增大。

4 充分发展过冷沸腾的换热系数

4.1 影响因素分析

在卧式螺旋管内,当沸腾处于过冷沸腾充分发展阶段时,各截面具有良好的传热性能并且换热情况稳定。所以,本文对过冷沸腾充分发展阶段的换热情况进行了比较和分析。通过分析可知各实验参数对螺旋管不同截面平均换热系数的影响趋势是相同的,选取截面位置位于θ=90°处实验数据进行进一步分析。

第11期 孔令健等:卧式螺旋管内过冷沸腾换热特性实验研究 2793

图8为ΔT sub =6 ℃,P =0.46 MPa 条件下,随着热流密度的增大不同的质量流量对换热系数的影响。如图所示,当质量流量不同时,各热流密度条件下的换热系数并没有太大的差别。这主要是由于,当沸腾状况处于充分发展的过冷沸腾时,单相液对流传热份额越来越小,直至完全消失,所以主流液体的质量流量对换热系数的影响也就比较小。

换热系数/(W ?m ?2?K ?1)

3 5 7 9

热流密度/(kW ?m ?2

)

1 500 1 300 1 100 147.5 kg ?m ?2?s ?1 190.9 kg ?m ?2?s ?1 229.3 kg ?m ?2?s ?1

P =0.46 MPa,T sub =6 ℃

图8 质量流量对换热系数的影响

Fig. 8 Effect of mass flux on heat transfer coefficients

图9为G =183.4 kg ?m -2?s -1

,p =0.46 MPa 时,入 口过冷度对换热系数的影响。由图可知,在其他实验参数相同的情况下,过冷度越大换热系数越小。随着入口过冷度减小,管内的换热方式更接近核态沸腾,这样使得加热面上气泡的生长和脱离速度 显著增加,壁面附近的扰动加强,从而使传热得到强化。

换热系数/(W ?m ?2?K ?1)

3 5 7 9

热流密度/(kW ?m ?2)

5.0 ℃

8.0 ℃ 11.0 ℃

G =183.4 kg ?m ?2?s ?1, P =0.46MPa

图9 过冷度对换热系数的影响

Fig. 9 Effect of subcooling on heat transfer coefficients

图10为G =149.5 kg ?m ?2?s ?1,ΔT sub =6 ℃时,系统压力对换热系数的影响。如图所示,系统压力越大,换热系数也随之增大。同时,当热流密度比较小时压力对换热系数影响不大,但是随着热流密度增大压力对换热系数的影响也变得更加明显。在过冷沸腾中,随着压力的增大,加热壁面上较小尺寸的空穴会逐渐的转化为有效泡核,同时加热壁面气泡产生频率增大,从而使换热系数增大。

换热系数/(W ?m ?2?K ?1)

热流密度/(kW ?m ?2

)

0.48 MPa 0.57 MPa 0.63 MPa

G =149.5 kg ?m ?2?s ?1, ΔT sub =6℃

1 5001 3001 100900700

34

5678

图10 压力对换热系数的影响

Fig. 10 Effect of pressure on heat transfer coefficients

4.2 换热系数关联式

在经验和实验的基础上,通过量纲分析可建立物理现象的数学模型,从而确定各物理量之间的关系。目前,已有学者通过量纲分析法对过冷沸腾换

热进行了相应的分析[16-18]。本文基于对充分发展过

冷沸腾换热的影响因素分析,采用量纲分析方法,发展了关于螺旋管内充分发展过冷沸腾换热系数的关联式。其形式如下:

tp *sub l

sat

(

)()b c d e f

v l Nu T aBo Ja Pr Nu T ρρΔ=Δ (9) 式中:Nu tp 、Nu l 分别为沸腾换热与单相对流换热状态下的努赛尔数,Nu =hl /K ,其中h 、l 、K 分别为传热系数(W ?m ?2?K ?1)、流场定型尺寸(m)、流体的导热系数(W ?m ?1?K ?1),Nu l 可用Dittus-Boelter 公式计算;Bo 为沸腾数,Bo =q /(G λ),其中λ为汽化潜热

(J ?kg ?1);Ja *为改进的亚克伯数,Ja *=Cp ΔT sub /λ,C p 为定压比热容(J ?kg ?1?K ?1);ρv 、ρl 分别为气体密度

(kg ?m ?3)和液体密度(kg ?m ?3);Pr 为普朗特数,Pr = Cp μ/K ,其中μ为动力黏度(Pa ?s ?1);a 、b 、c 、d 、e 、f 分别为拟合系数。

在换热特性研究中,努赛尔数(Nu )是常用的准

则数之一。它反映了实际热量传递与分子扩散热量传递的关系。沸腾数(Bo )描述了加热量与蒸发量的关系。改进的亚克伯数用过冷度替换了壁面过热度,表征了潜热向显热转化的比率。系统压力对换热系数的影响通过气液密度比表示。普朗特数(Pr )是由流体物性参数组成的无量纲数,反映了流体物性对传热过程的影响。同时,通过分析实验数据可知,过冷度与过热度之比在一定程度上可以反应随着螺旋管圆周角θ的变化引起的不同位置对换热系数的影响。

对312组实验数据采用麦夸特法[19-20]

(Levenberg-Marquardt)进行非线性回归,得到拟合

2794 中 国 电 机 工 程 学 报 第35卷

系数a ~f 的最佳拟合结果:

tp 40.99* 1.010.06l 0.300.55

sub sat

1.4110() (

)v l

Nu Bo Ja Nu T Pr T ρ

ρ????=×?ΔΔ (10)

实验值与式(10)计算值的比较结果如图11所示。由图11可以看出,二者吻合较好,其中97.4%的实验数据分布在拟合公式±10%误差范围内。因此,在本实验工况范围内可用式(10)对卧式螺旋管内充分发展过冷沸腾换热系数进行预测。

预测换热系数/(W ?m ?2?K ?1)

2 400

1 800

1 200

600

300

900

1 500

2 100

实验换热系数/(W ?m ?2?K ?1

) +10%

?10%

图11 实验值与预测值比较

Fig. 11 Comparison of experimental data

with calculated results

5 结论

在系统压力p =0.41~0.63 MPa ,过冷度ΔT sub =6~

12 ℃,热流密度q =0.11~10.90 kW ?m ?2,质量流量G =147~249 kg ?m ?2?s ?1的条件下,对R134a 在卧式螺旋管内过冷沸腾传热特性进行了实验研究,得到了如下结论:

1)在本实验工况范围内,当R134a 在螺旋管内发生过冷沸腾时,在离心力、二次流等因素的作用下管截面周向壁温呈现不均匀分布。螺旋管η=0°侧(内侧)的壁温最高,η=180°侧(外侧)壁温最低,

η=90°和η=270°两侧壁温大致相同且处于内、外两

侧的壁温之间。

2)在主流流体推力、气泡浮力、离心力、重力对气泡脱离的影响下,螺旋管截面不同位置对PB 阶段向FDB 阶段过渡具有很大的影响,且螺旋管上升段中PB 阶段持续的热流密度范围小于下降段中相应的范围。

3)在本实验条件下,各实验参数对卧式螺旋

管内充分发展过冷沸腾换热系数的影响表现为:随着热流密度的增大换热系数也在不断的增大;质量流量对换热系数的影响不大;入口过冷度越大换热

系数则越小;系统压力越大换热系数也随之增大,且随着热流密度的增大压力对换热系数的影响也在增大。

4)在本实验数据的基础上通过量纲分析法确立了充分发展过冷沸腾换热系数关联式的形式。采用麦夸特法拟合得到了螺旋管内充分发展过冷沸腾换热系数关联式,预测效果较好。

参考文献

[1] Munoz-Cobo J L ,Chiva S ,Escriva A .Influence of

subcooled boiling on out-of-phase oscillations in boiling water reactors[J].Nuclear Engineering and Design ,2005,235(10-12):1267-1282.

[2] Hosny Z ,Abou-Ziyan .Forced convection and subcooled

flow boiling heat transfer in symmetrically heated ducts of T-section[J].Energy Conversion and Management ,2004,45(7-8):1043-1065.

[3] 刘兆年.船用核动力非能动余热排出新方法研究[D].哈

尔滨:哈尔滨工程大学,2007.

Liu Zhaonian .Research of new passive residual heat

removal system projects of marine nuclear power [D].Harbin :Harbin Engineering University ,2007(in Chinese).

[4] Song Y T ,Yao D M ,Wu S T ,et al .Thermal and

mechanical analysis of the EAST plasma facing components[J].Fusion Engineering and Design ,2005,75-79:499-503.

[5] Song Y T ,Peng X B ,Xie H ,et al .Plasma facing

components of EAST[J].Fusion Engineering and Design ,2010,85(10-12):2323-2327.

[6] Nikolay I K .Multiphase flow dynamics 3[M].Berlin

Heidelberg :Springer ,2012:195-205.

[7] Bergles A E ,Rohsenow W M .The determination of forced

convection surface boiling heat Transfer[J].Journal of Heat Transfer ,1964,86(3):365-372.

[8] Levy S .Forced convection subcooled boiling prediction of

vapor volumetric fraction[J].International Journal of Heat and Mass Transfer ,1967,10(7):951-965.

[9] Hong Gang ,Yan Xiao ,Yang Yanhua ,et al .Experimental

study on onset of nucleate boiling in narrow rectangular channel under static and heaving conditions[J].Annals of Nuclear Energy ,2012,39(1):26-34.

[10] Lin M ,Chen P P .Photographic study of bubble behavior

in subcooled flow boiling using R-134a at low pressure range[J].Annals of Nuclear Energy ,2012(49):23-32. [11] Ahmadi R ,Ueno T ,Okawa T .Visualization study on the

mechanisms of net vapor generation in water subcooled ?ow boiling under moderate pressure conditions [J].International Journal of Heat and Mass Transfer ,

第11期孔令健等:卧式螺旋管内过冷沸腾换热特性实验研究 2795

2014(70):137-151.

[12] 陈常念,韩吉田,邵莉,等.R134a 卧式螺旋管内流

动沸腾 CHF 特性研究[J].核动力工程,2010,31(5):

76-80.

Chen Changnian,Han Jitian,Shao Li,et al.Study on

dry-out CHF characteristics of R134a flow boiling in

horizontal helically-coiled tubes[J].Nuclear Power Engineering,2010,31(5):76-80(in Chinese).

[13] 邵莉,王美霞,韩吉田,等.螺旋管内沸腾两相流型与

壁温特性实验研究[J].中国电机工程学报,2013,

33(26):81-86.

Shao Li,Wang Meixia,Han Jitian,et al.Experimental

investigation on two-phase flow patterns and wall temperatures of flow boiling in horizontal helically-coiled

pipe[J].Proceedings of the CSEE,2013,33(26):81-86(in

Chinese).

[14] Solana J R,Herrero R,Espin S,et al.Numerical study

of the flow pattern and heat transfer enhancement in

oscillatory baffled reactors with helical coil inserts [J].Chemical Engineering Research and Design,2012,

90(6):732-742.

[15] Moffat R J.Describing the uncertainties in experimental

results[J].Experimental Thermal and Fluid Science,

1988,1(1):3-17.

[16] Moles F D,Shaw J F G.Boiling heat transfer to subcooled

liquids under condition of forced convection [J].Transactions of the Institution of Chemical Engineers,

1972(50):76-84.[17] Papel S S.Subcooled boiling heat transfer under forced

convection in a heated tube[M].Washington DC:National Aeronautics and Space Administration,1963:1-22.[18] Prodanovic V,Fraser D,Salcudean M.On the transition

from partial to fully developed subcooled flow boiling [J].International Journal of Heat and Mass Transfer,

2002,45(24):4727-4738.

[19] Levenberg K.A method for the solution of certain

nonlinear problems in least squares[J].Quarterly of Applied Mathematics,1944(2):164-166.

[20] Marquardt D W.An algorithm for least-squares estimation

of nonlinear in equalities[J].Siam Journal on Applied Mathematics,1963,11(2):431-441.

收稿日期:2014-08-25。

作者简介:

孔令健(1986),男,博士研究生,主要

从事两相流动、强化传热及制冷低温工程

研究,jkl66332@https://www.doczj.com/doc/c019015683.html,;

韩吉田(1961),男,教授,博士生导师,

主要从事两相流与传热、强化传热、燃料

电池、总能系统及制冷低温工程研究,本

文通讯作者,jthan@https://www.doczj.com/doc/c019015683.html,;

陈常念(1983),男,博士,讲师,主要

从事两相流动、强化传热及制冷低温工程

研究。

孔令健

(责任编辑车德竞)

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910231138.5 (22)申请日 2019.03.26 (71)申请人 华北电力大学 地址 102206 北京市昌平区朱辛庄北农路2 号 (72)发明人 谢剑 徐进良 佘青汀 梁聪 李文霄 (74)专利代理机构 北京众合诚成知识产权代理 有限公司 11246 代理人 李全旺 (51)Int.Cl. F28D 21/00(2006.01) (54)发明名称 池沸腾旋转射流换热装置 (57)摘要 本发明公开了属于换热设备技术领域的一 种池沸腾旋转射流换热装置。该装置在加热面设 置倒U形的环状蒸汽腔,蒸汽腔外侧底部开液体 入口孔,蒸汽腔内侧顶部开蒸汽射流孔,蒸汽射 流孔中心线与环状蒸汽腔径向呈15度-75度夹 角。该装置引导局部加热面产生的蒸汽产生旋转 射流,强化对流效应与沸腾传热性能,加快气泡 脱落、防止气泡聚集及发热元件烧毁,同时有效 缓解加热面的结垢,从而低成本地实现整体加热 面的性能提升,是沸腾换热器领域的革新技术与 关键技术。权利要求书1页 说明书3页 附图1页CN 110068238 A 2019.07.30 C N 110068238 A

权 利 要 求 书1/1页CN 110068238 A 1.一种池沸腾旋转射流换热装置,其特征在于,主要包括:容器、加热面、蒸汽腔、液体入口孔、蒸汽射流孔,所述加热面位于容器底部,所述液体从入口孔进入蒸汽腔并加热成蒸汽,蒸汽通过蒸汽射流孔从蒸汽腔排出,带动容器内的液体旋转,产生旋流。 2.根据权利要求1所述的一种池沸腾旋转射流换热装置,其特征在于,所述蒸汽腔为环状,容器与蒸汽腔形成间隙,间隙内的液体从入口孔进入蒸汽腔。 3.根据权利要求1所述的一种池沸腾旋转射流换热装置,其特征在于,所述蒸汽腔外侧壁面底部开有液体入口孔,蒸汽腔内侧壁面顶部开有蒸汽射流孔。 4.根据权利要求1所述的一种池沸腾旋转射流换热装置,其特征在于,加热面上加工有环形台阶,蒸汽腔扣在加热面上的环形台阶上。 5.根据权利要求1所述的一种池沸腾旋转射流换热装置,其特征在于,蒸汽腔通过磁铁的引力与加热面连接在一起,蒸汽腔的横截面为倒U形。 6.根据权利要求5所述的一种池沸腾旋转射流换热装置,其特征在于,蒸汽腔的材质为磁性材料。 7.根据权利要求1所述的一种池沸腾旋转射流换热装置,其特征在于,所述液体入口孔与蒸汽射流孔个数均大于4,以旋转阵列的方式均匀地排布在蒸汽腔壁面,所述蒸汽射流孔中心线与蒸汽腔径向不平行、呈夹角。 8.根据权利要求7所述的一种池沸腾旋转射流换热装置,其特征在于,所述蒸汽射流孔中心线与蒸汽腔径向夹角为15度-75度。 9.根据权利要求1所述的一种池沸腾旋转射流换热装置,其特征在于,所述蒸汽射流孔位于加热面上方,蒸汽射流孔与加热面的高度差与加热面上气泡脱落半径相当。 10.根据权利要求1-9之一所述的一种池沸腾旋转射流换热装置,其特征在于,蒸汽腔上液体入口孔与蒸汽射流孔的直径大小及个数根据发热元件的热流密度进行调整。 2

第一章绪论 第一节两相流及其定义 异质物体或系统中,各存在分界面的独文物质称之为相。众所周知,自然界常见酌物质有三相,即固相+液相和气相。因此,由任意两种存在分界试坤独物质组成【十体或系统 都称之,为两相物体或两相表统。树如,水和己的撮合物为一种两相物体,因为水和卸:都是存 在分界面的独立物质。但是,'盐水浴液是一种单相物体,田为在此溶液中盐和水之间无分界 面,盐和水不居两种独立存在的物质。 两相物体的流动称为两相流。在两相城中,两相之闻不仅存在分界面,面且进一公界面是随者派动在不断变化的。因此,两相觥可定义为存在变动外界面的两种狡文物质组成的物体的 . 流动。气体和固体耦粒洇合物的流动为一种两相流,因为在此甜动表统中不仅存在两种独立 物质,而且这两种物质之间的分界面是随流动面变化的。 根据两相流的定义,可以将两相褓大致分为如下三类,气体和液体共同流动时气筱两相流,气体和固体耦】位共同流动的气团两相流·液体和固体解放共同流动的液固两相流。忱 外,两种不同组分液体的共同流动也届于两相流范辟, 本书主要讨论气液两相流的流体动力学和悦据传热问题。 气踺两相流根据物质组分的不同又可分为两种。由同一组分枸顶种相组成髀气液两相流称为单组分】液两相舐,例如由木鼓汽和水构成的两相硫。由不同组士的两种相组成肿气踺 两相硫称为】组公气液两相流,例如由空气卸水构成的气淹两相流。在不监生相变的流动过 程中,单组分两相流和】煳i分两相流适用同样的物理规铮,因而可通称为气液两相硫。 棣揖散热惜晚的不同,气密两相硫还可公为绝热气淹两相掀和有热弈换酌气密两相硫。 当存在热交投时,在单组分气筱两相部中伴随菹流动含线工质的相交。 两·相铈这一术语在本世纪30年代苜光出现于美国的一些研究生论文中。l945年,苏碟苜先将毡一来语应用于正式出版的学术刊物上。 莫+ 苏、银三国在本世纽20年代已''开始了气淹两相硫的研究工作,日本姑子即年代,我国在60年代也开始了这方面的研究工:,ff;·。' 总的来说,气被两相硫的研究历史较短,它是一门 年轻的大有发思前逮脾单科。 第二节气液两相流和传热学科的进展与工程的关系 气淹两相涨体的雅动工况在动力,化工、按酯、制冷、石油,冶金等工业中经徐迪到。 】这些工业的具有热弈换的设备中还存在两相硫体酌传热问题。例如,在核电站和火力发电 姑中的各种部聘管、各式气雅混合器,气液分离器、各种热交换鹊、楫饬, 化学反拉俊各, -I- PDF 文件使用”pdfFactory Pro 试用版本创建

沸腾换热计算式 沸腾换热计算式 (1)大容器饱和核态沸腾 前面的分析表明,影响核态沸腾的因素主要是壁面过热度和汽化核心数,而汽化核心数又受到墨面材料及其表面状况、压力和物性的影响。由于因素比较复杂,如墨面的表面状况受表面污染、氧化等影响而有不同,文献中提出的计算式分歧较大。在此仅介绍两种类型的计算式:一种是针对某一种液体的;另一种是广泛适用于各种液体的。当然,针对性强的计算式精确度往往较高。 对于水,米海耶夫推荐的在105~4×106Pa压力下大容器饱和沸腾的计算式为 (3-4) 按q=h△t的关系,上式也可转换成 (3-5) 以上两式中 h:沸腾换热表面传热系数,W/(m2·K) p:沸腾绝对压力,Pa; △t:壁面过热度,℃; q:热流密度,W/m2。 基于核态沸腾换热主要是气泡高度扰动的强制对流换热的设想,推荐以下使用性光的实验关联式: (3-6) 式中 c pl:饱和液体的比定压热容,J/(kg·K); C wl:取决于加热表面-液体组合情况的经验常数; r:汽化潜热,J/kg; g:重力加速度,m/s2; Pr l:饱和液体的普朗数,Pr l=c plμl/k l; μl:饱和液体的动力粘度,kg/(m·s); ρl、ρv:饱和液体和饱和蒸汽的密度,kg/m3; γ:液体-蒸汽截面的表面张力,N/m; s:经验指数,对于水s=1,对于其他液体s=1.7。 由实验确定的C wl值见表3-1。

表3-1 各种表面-液体组合情况的C wl值 图3-5 铂丝加热水的沸腾换热实验数据的整理水在不同压力下沸腾的实验数据与式(3-6)的比较见图3-5。 式(3-6)还可以改写成为以下便于计算的形式: (3-7) 这里要着重指出两点: 1)式(3-6)实际上也是形如Nu=f(Re,Pr)或St=f(Re,Pr)的主则式。其中: 是以单位面积上的蒸汽质量流速q/r为特征速度的Re数;为特征长度,它正比于旗 袍脱离加热面时的直径。不难证明,r/c pl△t就是St数,其中Nu数也以为特征长度。 2)由于沸腾换热的复杂性,目前在各类对流换热的准则式中以沸腾换热准回式与实验数据的偏差程度最大。以图3-5所示情形为例,当已知△t计算q时,计算值与实验值的偏差可达±100%;而由于q~△t3,因而已知q计算△t时,则偏差可缩小到±33%左右。 对于制冷介质而言,以下的库珀(Cooper)公式目前得到教广泛的应用: (3-8) 式中,M r为液体的分子量;p r为对比压力(液体压力与该流体的临界压力之比);R p为表面平均粗糙度,μm(对一般工业用管材表面,R p为0.3~0.4μm);q为热流密度,W/m2;h的单位为W/(m2·K)。

沸腾传热强化技方法及比较 摘要针对强化沸腾传热方法,本文主要主要对粉末烧结法、喷涂法进行了介绍,分析了各种方法的优缺点, 并对各种方法的强化传热效果进行了比较。 关键词沸腾传热;强化传热;喷涂多孔表面;粉末多孔表面 Boiling heat transfer enhancement techniques and comparison Abstract:To the enhanced boiling heat transfer method, this paper mainly focuses on introducing the powder sintering method, spray method .analyzing the advantages and disadvantages of various methods, and comparing the various methods of heat transfer enhancement effect. Key words: Boiling heat transfer Heat transfer enhancement Spraying porous surface Powder porous surface 1 前言 在常规能源不断减少, 节约和有效使用能源的要求不断提高的形势下, 强化传热技术已经成为传热研究领域的一个重要课题. 强化传热研究, 特别是强化沸腾传热研究, 对提高能源的有效利用率, 新能源开发和高热负荷下材料的热保护等有重要意义. 目前强化沸腾传热的主要方法是改善传热表面结构。常用的表面结构有各种形状的沟槽、肋片和多孔表面。其中自20 世纪60 年代发展起来的多孔表面换热器以其高效沸腾换热、低温差沸腾、高临界热流密度和良好的反堵塞能力, 已成为一种工业应用前景广泛的换热装置。本文主要进行喷涂多孔表面、粉末多孔表面等沸腾传热研究, 分析了各种方法的优缺点, 并对各种方法的强化传热效果进行了比较。 2沸腾强化传热技术 对汽泡的成因和运动规律的研究是掌握沸腾原理和探讨沸腾传热强化方法的基础, 已有的研究表明, 影响汽泡状沸腾传热的主要因素有: ( 1) 流体特性参数的影响汽体压力增高能使汽化核心增多, 汽泡脱离频 率增大, 因而能使沸腾传热增强。流体与换热表面的接触角小, 则汽泡脱离频率增高, 因而能增强沸腾传热。 ( 2) 换热面特性的影响换热面的加工方法、表面粗糙度、材料特性以及新旧程度都能影响沸腾传热的强弱。试验表明, 同一液体在抛光壁面上沸腾传热时, 其传热系数比在粗糙壁面上沸腾传热时低,这主要是由于光洁表面上汽化核心较少的缘故。液体在新的换热面上沸腾时, 传热系数较高, 随着运行时间增长, 一部分汽化核心丧失了汽化能力, 于是传热系数逐渐下降到某一稳定值。传热面材料能否被液体湿润, 对传热系数也有相当影响, 同样条件下, 液体和材料特性组

沸腾传热 开放分类:物理、热量 沸腾传热 boiling heat transfer 热量从壁面传给液体,使液体沸腾汽化的对流传热过程。化工生产中常用的蒸发器、再沸器和蒸气锅炉,都是通过沸腾传热来产生蒸气的。 类型按液体所处的空间位置,沸腾可以分为:①池内沸腾。又称大容器内沸腾。液体处于受热面一侧的较大空间中,依靠汽泡的扰动和自然对流而流动。如夹套加热釜中液体的沸腾。②管内沸腾。液体以一定流速流经加热管时所发生的沸腾现象。这时所生成的汽泡不能自由上浮,而是与液体混在一起,形成管内汽液两相流。如蒸发器加热管内溶液的沸腾。 机理沸腾传热与汽泡的产生和脱离密切相关。汽泡形成的条件是:①液体必须过热;②要有汽化核心。这些条件是由汽泡与周围液体的力平衡和热平衡所决定的。根据表面张力,可算出汽泡内的蒸气压力pv 为: 式中pe为周围液体的压力,忽略液柱静压时,即为饱和蒸气压ps;σ为汽液界面张力;R为汽泡半径。由于pv>ps,汽泡内蒸气的饱和温度Tv必然大于与ps对应的饱和温度Ts。汽泡周围的液体若要汽化进入汽泡,则它的温度Te必须大于或至少等于汽泡内蒸气的饱和温度,即Te≥Tv。从上式可知,当R=0时,pv将趋于无限大。因此在一个绝对光滑的平面上是不可能产生汽泡的,必须有汽化核心。加热表面上的划痕或空穴中含有的气体或蒸气,都可作为汽化核心。紧贴这些核心的液体汽化后,形成汽泡并逐渐长大,然后脱离表面,接着又有新的汽泡形成。在汽泡形成与脱离表面时造成液体对壁面的强烈冲击和扰动,所以对同一种液体来说,沸腾传热的传热分系数要比无相变时大得多。常压下水沸腾时的传热分系数一般为1700~51000W/(m2·K)。 沸腾曲线池内沸腾根据过热度(加热壁面温度TW与液体饱和温度Tm之差,ΔT=TW-Tm)的大小,分为泡核沸腾和膜状沸腾(见图)。当过热度很小时,传热取决于单相液体的自然对流。当过热度增大时,汽泡不断在壁面上产生,并在液体中上升和长大,这对液体对流起着显著作用,称为泡核沸腾。此阶段中传热分系数h,随ΔT增大而明显上升。当过热度超过某临界值时,汽泡大量产生,在壁面连结成汽膜,称为膜状沸腾。在此阶段初期,汽膜不稳定,随时破裂变成大汽泡,离开加热面。随过热度的增大,汽膜渐趋稳定。由于汽膜的热导率很低,使传热分系数下降。当过热度很大时,辐射传热起了重要作用,使传热分系数重新上升。由于泡核沸腾具有传热分系数大和壁温低的优点,故工业设备中的沸腾传热多在此状况下进行。 影响沸腾传热的因素影响沸腾传热过程的因素很多,包括液体和蒸气的性质、加热面的表面物理性质和粗糙程度,尤其重要的是液体对表面的润湿性以及操作压力和温度差。在泡核沸腾范围内,温度差越大,传热分系数也越大。加热壁面粗糙和能被液体润湿时,也能使传热分系数增大。据此,将细小金属颗粒沉积于金属板或管上,制成金属多孔表面,可使沸腾传热分系数提高十几倍至几十倍。

7.4 沸腾传热的模式 液体的汽化(vaporization)可区分为蒸发(evaporation)和沸腾(boiling)两种。前者指发生在液体表面上的汽化过程,后者则指在液体内部以产生汽泡的形式进行的汽化过程。就流体运动的动力而言,沸腾过程又有大容器沸腾,又称池沸腾(pool boiling)和管内沸腾(in-tube boiling)两种。大容器沸腾时流体的运动是由于温差和汽泡的扰动所引起的,而管内沸腾则需外加的压差作用才能维持。本节通过大容器沸腾的介绍阐明沸腾传热的机理和基本特点,管内沸腾则留待到沸腾传热的影响因素中去介绍。 7.4.1 大容器饱和沸腾的三个区域 现在来做一个观察沸腾传热现象的实验。在盛水的烧杯中置入一根不锈钢细管,通电加热以使其表面上产生汽泡。烧杯底下的电热器用于将水加热到饱和温度,这样在不锈钢管表面上进行的沸腾称为饱和沸腾(saturated boiling)。随着电流密度的加大,亦即表面温度与饱和温度的温差Δt = t w - t s(称为过热度)的增加,烧杯中的水与不锈钢管表面之间的热交换会依次出现以下区域(如图7-14所示):

图7-14饱和水在水平加热面上沸腾的q~Δt曲线(p = 1.013×105Pa) (1)自然对流区:壁面过热度较小(对于水在一个大气压下的饱和沸腾为Δt < 4℃)时,壁面上没有汽泡产生,传热属于自然对流工况。 (2)核态沸腾区(nucleate boiling):当加热壁面的过热度Δt > 4℃后,壁面上个别地点(称为汽化核心)开始产生汽泡,汽化核心产生的汽泡彼此互不干扰,称孤立汽泡区,其沸腾景象如图7-15a所示。随着Δt进一步增加,汽化核心增加,汽泡互相影响,并会合成气块及气柱,图景如图7-15b所示。在这两个区中,汽泡的扰动剧烈,传热系数和热流密度都急剧增大。由于汽化核心对传热起着决定性影响,这两区的沸腾统称为核态沸腾(或称泡状沸腾)。核态沸腾有温压小、传热强的特点,所以一般工业应用都设计在这个范围。核态沸腾区的终点为图7-14中热流密度的峰值点。 (3)过渡沸腾区(transition boiling):从峰值点进一步提高Δt,传热规律出现异乎寻常的变化。热流密度不仅不随Δt的升高而提高,反而越来越降低。这是因为汽泡汇聚覆盖在加热面上,而蒸汽排除过程越趋恶化。这种情况持续到到达最低热流密度为q min为止。这段沸腾称为过渡沸腾,是很不稳定的过程。 (4)膜态沸腾区(film boiling):从q min起传热规律再次发生转折。这时加热面上已形成稳定的蒸汽膜层,产生的蒸汽有规则地排离膜层,q随Δt的增加

第52卷第5期2018年5月浙 江 大 学 学 报(工学版)J o u r n a l o f Z h e j i a n g U n i v e r s i t y (E n g i n e e r i n g S c i e n c e )V o l .52N o .5M a y 2 018收稿日期:20170521.网址:w w w.z j u j o u r n a l s .c o m /e n g /f i l e u p /H T M L /201805001.h t m 基金项目:国家自然科学基金资助项目(51206142).作者简介:牟林巍(1992 ),男,硕士生,从事气液相变传热研究.o r c i d .o r g /0000-0002-0963-8348.E -m a i l :m o u l i n w e i @z j u .e d u .c n 通信联系人:范利武,男,研究员.o r c i d .o r g /0000-0001-8845-5058.E -m a i l :l i w u f a n @z j u .e d u .c n D O I :10.3785/j .i s s n .1008-973X.2018.05.016表面芯吸性对淬火过程中沸腾传热特性的影响 牟林巍1,张宇鸿1,李佳琦1,张嘉懿1,蒋平2,范利武1(1.浙江大学热工与动力系统研究所,浙江杭州310027;2.北京宇航系统工程研究所,北京101300 )摘 要:研究表面芯吸性对淬火过程中的冷却速率和沸腾传热特性的影响.采用质量分数约为50%的氢氟酸溶液 对不锈钢球表面进行化学腐蚀,在恒温50?C 时通过改变腐蚀时间得到具有不同芯吸性的试样并对表面芯吸量和初 始芯吸通量进行定量表征.在常压下的饱和水中对所制备的芯吸表面进行可视化淬火实验.结果表明,原始不锈钢表 面不具有芯吸性,随着腐蚀时间的增加表面芯吸能力也逐渐增强.经过腐蚀3m i n 之后,表面芯吸通量达到20μL /(m m 2四s ).该芯吸表面使淬火冷却时间相较于原始表面缩短约80%,临界热流密度提高了约84%. 构建表面芯吸性可以有效地增大固液接触面积并加剧表面汽膜波动,抑制了稳定膜态沸腾的出现,强化了过渡态沸腾传热.关键词:芯吸表面;淬火;沸腾传热;临界热流密度;过渡沸腾 中图分类号:T K124 文献标志码:A 文章编号:1008973X (2018)05096006S u r f a c ew i c k i n g e f f e c t o nb o i l i n g h e a t t r a n s f e r d u r i n gq u e n c h i n g MO U L i n -w e i 1,Z H A N G Y u -h o n g 1,L I J i a -q i 1,Z H A N GJ i a -y i ,J I A N GP i n g 2,F A NL i -w u 1(1.I n s t i t u t e o f T h e r m a lS c i e n c e a n dP o w e rS y s t e m s ,Z h e j i a n g U n i v e r s i t y ,H a n g z h o u 310027,C h i n a ;2.B e i j i n g I n s t i t u t e o f A s t r o n a u t i c a lS y s t e m E n g i n e e r i n g ,B e i j i n g 1 01300,C h i n a )A b s t r a c t :T h e e f f e c t o f s u r f a c ew i c k i n g o n t h e c o o l i n g r a t e a n db o i l i n g h e a t t r a n s f e r d u r i n gq u e n c h i n g w a s a n a l y z e d .S t a i n l e s s s t e e l s p h e r e s a m p l e sw i t h v a r i o u s s u r f a c ew i c k i n g a b i l i t i e sw e r e p r e p a r e d b y v a r y i n g t h e e t c h i n g t i m e i n a h y d r o f l u o r i c a c i d s o l u t i o n (m a s s c o n c e n t r a t i o n o f a b o u t 50%)a t a c o n s t a n t t e m p e r a t u r e o f 50?.T h ew i c k i n g v o l u m ea n d i n i t i a lw i c k i n g f l u xo nt h e s e s a m p l es u r f a c e sw e r e q u a n t i f i e d .V i s u a l i z e d q u e n c h i n g e x p e r i m e n t sw e r e p e r f o r m e do nt h e s e s a m p l e s i ns a t u r a t e dw a t e r a t t h ea t m o s p h e r i c p r e s s u r e .W a t e r c o u l dn o t b ew i c k e db y t h e o r i g i n a l s t a i n l e s s s t e e l s u r f a c e ,a n d s u r f a c ew i c k i n g a b i l i t y w a s g r a d u a l l y e n h a n c e dw i t hi n c r e a s i n g t h ee t c h i n g t i m e .A f t e rb e i n g e t c h e db y 3m i n u t e s ,t h es u r f a c e w i c k i n g f l u x r e a c h e d 20μL /(m m 2四s ).A sc o m p a r e dt ot h eo r i g i n a ls u r f a c e ,t h eu s eo ft h i s w i c k i n g s u r f a c e w a s e x h i b i t e d t o s h o r t e n t h e c o o l -d o w n t i m eb y a b o u t 80%,a n d t h e c r i t i c a l h e a t f l u xw a s i m p r o v e db y a b o u t 84%.T h ec o n s t r u c t i o no fs u r f a c e w i c k i n g c a ni n c r e a s et h es o l i d -l i q u i dc o n t a c ta r e a sa n di n t e n s i f y t h e f l u c t u a t i o n so fv a p o rf i l m ,s u p p r e s st h ee m e r g e n c eo fs t a b l ef i l m b o i l i n g ,a n dl e a dt os i g n i f i c a n th e a t t r a n s f e r e n h a n c e m e n t d u r i n g t r a n s i t i o nb o i l i n g .K e y w o r d s :w i c k i n g s u r f a c e ;q u e n c h i n g ;b o i l i n g h e a t t r a n s f e r ;c r i t i c a l h e a t f l u x ;t r a n s i t i o nb o i l i n g 淬火是较高温度的固体直接接触后较低温度的 液体工质后所发生的快速冷却现象.当固体壁面温 度远高于冷却工质的饱和温度时,工质中的传热过程一般将依次经历膜态沸腾二过渡沸腾以及核态沸

中国工程热物理学会传热传质学 学术会议论文编号:093349 CO2管内流动沸腾换热关联式研究 钱善良吴晓敏姜培学王维城 (清华大学热能工程系热科学与动力工程教育部重点实验室,北京,100084) (Tel: 010-6277-3413,Email: wuxiaomin@https://www.doczj.com/doc/c019015683.html,) 摘要:本文收集近年来8篇CO2管内流动沸腾换热研究文献中的862个实验数据,工况范围包括:管径0.8-10mm,热流密度5-40kW/m2,饱和温度-30-20℃,质量流速80-600kg/(m2s)。筛选三个常用的传统制冷剂沸腾换热预测关联式,Gungor&Winterton、Shah、Wattelet,以及基于CO2沸腾换热试验数据的Zhao关联式,对上述862个实验数据进行预测。结果显示:关联式在预测CO2低温流动沸腾换热实验时较为准确,其原因可能是低温状态下CO2对比压力较低,物性与传统制冷剂相似;关联式在预测有蒸干发生的换热系数时偏差较大;Shah关联式预测值在乘以1.7后可以较大改善预测精度。 关键词:CO2流动沸腾换热关联式预测 引言 传统的氟利昂制冷剂由于具有较大的ODP(臭氧层破坏指数)或/和GWP(温室效应指数),开始逐渐退出历史舞台。为了避免人工合成物质的使用造成严重的不可预见破坏(例如氟利昂造成的南极臭氧层空洞),CO2等自然工质重新获得人们的重视[1]。 CO2流动沸腾换热系数是CO2蒸发器设计的重要参数,而由于CO2有较高的对比压力,其物理性质明显异于传统制冷剂,这导致CO2流动沸腾换热规律难以预测。本文收集来自不同研究机构的8份公开文献中的CO2管内流动沸腾换热研究数据,并与4种常用的沸腾换热预测关联式加以对比分析,为CO2换热计算提供参考。 流动沸腾换热实验数据 1 CO 2 本文选择了过去十年中部分研究者在公开文献中的数据,包括Kundsen[2]、Rin Yun[3]、Pettersen[4]、Yoon[5]、Cho[6]、Choi[7]、Park[8]、Oh[9],共有862个数据点,这些数据点的实验条件为:水平流动,管径0.8-10mm,热流密度5-40kW/m2,饱和温度-30-20℃,质量流速80-600kg/(m2s)。 在CO2低温换热方面,Knudsen等[2]研究了CO2在内径10.06mm管内流动沸腾换热特性,饱和温度为-10--30℃,加热方式为用R22在管外凝结放热来加热管内流动的CO2。其研究发现:与实验值相比,Shah的关联式预测值偏低,但是实验值与预测值之间的比例几乎为常数1.9,在乘以1.9之后关联式的预测值的平方根误差为14%。Park等[5]研究了-15℃和-30℃饱和温度下CO2流动沸腾换热特性,管径6.1mm。其实验结果与Gungor&Winterton[10]的关联式预测值相符较好,平均误差和绝对值误差分别为1.74%和14.4%。他们利用Gungor&Winterton关联式很好的解释了其实验条件下CO2流动沸腾的换热特性。 基金项目:教育部科学技术重大项目(No.306001);国家863计划(No.2006AA05Z416)

沸腾换热进展 当液体与高于其饱和温度的壁面接触时,液体被加热汽化而产生大量汽泡的现象称为沸腾。 液体在加热面上沸腾时的换热过程,是具有相变点的两相流换热。当加热壁 面温度T W 超过液体的饱和温度 T S 并达到一定数值时,液体即在加热面的某些点 上形成汽泡。这些点称为汽化核心,通常出现在加热表面的凹坑上。汽泡形成后不断长大、脱离、上浮。汽泡在成长大过程中吸收大量汽化潜热,汽泡的脱离和上升动又产生剧烈扰动,所以沸腾换热比单相流体的对流换热强烈得多。一.沸腾换热 1.沸腾换热分类 沸腾有多种形式。如果液体的主体温度低于饱和温度,汽泡在固体壁面上生成、长大,脱离壁面后又会在液体中凝结消失,这样的沸腾称为过冷沸腾;若液体的主体温度达到或超过饱和温度,汽泡脱离壁面后会在液体中继续长大,直至冲出液体表面,这样的沸腾称为饱和沸腾。如果液体具有自由表面,不存在外力作用下的整体运动,这样的沸腾又称为大容器沸腾(或池沸腾);如果液体沸腾时处于强迫对流运动状态,则称之为强迫对流沸腾,如大型锅炉和制冷机蒸发器的管内沸腾。 (1)大空间沸腾与有限空间沸腾 高于饱和温度的热壁面沉浸在具有自由表面的液体中所进行的沸腾,称为大空间沸腾,又称池沸腾;沸腾过程受到沸腾空间的限制,沸腾产生的蒸汽和液体混合在一起,构成汽液两相混合物(两相流),称为有限空间沸腾,又称受迫对流沸腾或管内沸腾。 图1 加热表面 (2)过冷沸腾与饱和沸腾 流体处于末饱和状态即流体温度低于饱和温度的沸腾现象,称为过冷沸腾;而液体温度始终保持大于液体的饱和温度,则称为饱和沸腾。 2. 沸腾换热机理 (1)气泡的成长过程 实验表明,沸腾只发生在加热面的某些点,而不是整个加热面,这些产生气泡的点称为汽化核心,一般认为,壁面的凹穴和裂缝易残留气体,是最好的汽化核心。

《气液两相流与沸腾换热》读书笔记 姓名:李双双 学号:1110209148 专业:工程热物理 日期:2012.4.18

前言 林宗虎老师的《气液两相流与沸腾换热》一书对管内沸腾做了较为全面的介绍,对于初学者掌握整体的思路有较好的作用,这也是我为什么选择这本书的原因。本笔记是在阅读林老师此书的时候根据自己的理解对每章的内容做了简要的归纳,最后写下了阅读本书的读后感。读完本书后虽然已经对管内沸腾有了基本的了解,但是想要深入了解仅仅本书是不够的,还需课下阅读更多相关书籍和文献。 第一章绪论 新增内容:1、气液两相流体横掠柱体的漩涡脱落特性 2、管道内强制对流换热的强化方法 3、气液两相测试技术和多相流研究进展 两相流定义:存在变动分界面的两种独立物质组成的物体的流动。可以分为气液两相流、气固两相流、液固两相流,此外,两种不同组分的液体的共同 流动也属于两相流范畴。 两相流这一术语首先出现于美国一些研究生论文中,1943年,苏联首先将这一术语应用于 正式出版的学术刊物上。在1930-1940年期间,发表了一些研究气液两相流不稳定行及锅炉水循环中气液两相流动问题的经典型文献。1940-1950年期间,不禁对双组份气液两相流的流动阻力等问题进行了研究,而且还将研究工作深入到具有热交换的单组份气液两相流领域。 气液两相流和传热学科的形成和发展是和工程技术的进展密切相关的。 气液两相流的基本参数-P18 第二章气液两相流的流型和流型图 气液两相流体在水平管中流动时的流型种类比垂直管多,这主要是由于重力的影响使两相有分开流动的倾向造成的。本书介绍了两相流体在水平、垂直、倾斜、U型管、螺旋管、垂直上升狭槽、水平管束、孔板和文丘里管(研究不充分)等中的流型及流型图。 气液逆流中的现象:液泛和回流(对于反应堆的安全性研究有重要意义) 液泛:在逆流接触的气-液反应器或传质分离设备中,气体从下往上流动。当气体的流速增大至某一数值,液体被气体阻拦不能向下流动,愈积愈多,最后从塔顶溢出,称为液泛。在设计设备时,必须使设备的操作不致发生液泛。 回流现象:一带有注液设备的垂直管,液体自管壁上的小孔流下,气体自下往上走。当气体流量降到一定值时,液膜将出现不稳定现象,两相分界面出现较大振幅的波动,液膜有下降到注液区下方的趋势。 鉴于液泛和回流现象对于反应堆安全的重要性,相关工作正在加紧进行。哈尔滨工程大学的李希川等人对竖直窄矩形流道进行了液泛研究,并与传统流道进行了对比。结果表明,竖直窄矩形流道内液泛起始点符合Wallis 关系式,与传统流道液泛起始点以压差突变进行判断不同,窄矩形流道内液泛起始点的判断以有水被携带出流道为标志。窄矩形流道内完全携带点与水流量大小、实验段入口条件无关,只与气体流量大小有关; 流向反转点与试验段壁面干燥程度有关,与水流量大小及气体入口条件无关.《竖直窄矩形流道液泛研究》对于气液两相逆向流的流型图研究很少。研究表明,和气液两相同时向上升或同向下降流动时的流型图不同,在气液两相逆向流动的流型图中,同一区域可以发生多种流型。气液两相流的流型图对于设计是否有意义,目前工程上的大量气液两相流计算一般不考虑流型影