8 横河先进过程控制简介

1.概述

横河电机中国PSC-C中心诚意向贵公司推荐横河-壳牌先进过程控制系统。横河-壳牌先进过程控制系统旨在改善贵厂PTA单元的生产效益,平衡生产,在现有生产能力上尽可能使进料和处理最大化,减少能耗,减少产品质量的不稳定,减少操作人员的操作负荷,最大限度地实现装置的优化操作。

横河-壳牌先进过程控制系统包括壳牌多变量优化控制器Shell Multivariable Optimizing Controller(SMOC)及鲁棒质量预估器Robust Quality Estimator(RQE).

鲁棒质量预估器Robust Quality Estimator(RQE).可在很大扰动和漂移的系统里预估产品质量特性。壳牌多变量优化控制器Shell Multivariable Optimizing Controller(SMOC)可以改善生产装置的经济效益,减少产品的质量不稳定变化,减少操作能耗,增强装置的操作稳定性。

这里,我们希望着重强调近期形成的横河-壳牌先进过程控制(APC)联盟。随着(APC)战略联盟的形成,横河将向炼油化工企业提供最好的生产装置先进控制和优化解决技术——横河的DCS系统、先进的过程控制系统(APC),先进的辅助操作支持软件(AOA),及最优的市场价格将为扬子石化股份有限公司提供最具实力和实用的先进过程控制系统(APC)。

2.横河-壳牌先进的过程控制(APC)系统概括

2.1用于过程工业的先进过程控制技术(SMOC)

SMOC是横河-壳牌全球解决方案中多变量优化和控制软件包。横河-壳牌多变量控制器(SMOC)为炼油、烃加工和化学工业提供设计、实施和保证多变量先进控制策略实施提供必要的工具。有效地提高工厂生产的稳定性,并实现企业效益最大化。

2.2 SMOC 的主要特征

●在工业生产中有最长的投用时间,实现企业收益最大化。

●采用不可没扰动模型和灰箱模型将事先的过程扰动包含在内,实现高的鲁棒性。

●中间变量可以用来改善过程的大时滞

●SMOC可以通过Kalman滤波器来预测对象的不可测扰动

●可方便用与设计和仿真的软件工具箱(离线)

●可嵌入DCS(无特殊界面程序或双数据库要求)中使用。

在过程仪表和过程专家的支持下,横河-壳牌全球解决方案的先进控制工程师,为在整个服务领域内成功地实施多变量优化控制器(SMOC)提供全面技术支持,包括效益研究、控制系统工程、投产试运行和应用维护。

2.2.1应用

(SMOC)多变量优化控制器已经成功地应用于全世界超过500多个过程加工装置,如原油蒸馏、催化裂化、加氢裂解、重整、润滑油、苯乙烯、二乙醚/乙二醇、PE、PP、PTA、氨纶等工厂等和期货一些主要的炼油厂和石油化工厂。(SMOC)多变量优化控制器能将工厂安全地推向它的约束条件,将主要操作变量保持在预期目标值,同时通过有效地操作控制将企业的利润函数最大化。

2.2.2产品描述

SMOC与下列模型联合使用:

AIDA(Advance Identification and Data Analysis)离线模拟程序包:

●AIDA(高级辨识和数据分析软件包)是基于Window界面下使用的软件包,用于

处理工厂动态测试数据和提供壳牌多变量优化控制器(SMOC)所需过程模型。友好的用户帮助菜单、图型和计算统计允许用户快速建立和验证(相关性分析和F 检验等)模型。经过设计和测试,AIDA尤其对实际工厂测试中出现的噪声和扰动类型有很好的稳定处理。

PC-SMOC离线控制设计软件包

●PC-SMOC是在Window界面下使用的程序包,结合AIDA使用,可以设计、测试、

建立多变量优化控制器(SMOC)。由AIDA产生过程动态模型。也可以运用图型建模程序(the Graphical Model Builder)建立模型,PC-SMOC允许用户仿真控制器行为对建立的模型进行测试,对模型误差有很强的适应性(Robustness)和效果最优化模型结构选择。离线设计的最后阶段是形成多变量优化控制器(SMOC)文件(控制器模型),为在线控制器应用做准备。

SMOC多变量预估在线控制器

●SMOC多变量预估在线控制器将控制装置实时操作所需的所有操作结合起来。包

括信号确认、初始化、方式设定(MODE SHEDDING)、操作员和工程师标准操作界面和控制器开关。相同的SMOC在线控制器可适用于在不同的操作平台上运行,既可用于DCS级(Honeywell AxM/TPS,Foxboro IA, YokogawaCS,CS3000)又可用于有SETCON、Info Plus、PROSS2、或OS I’S PI过程计算机系统。

2.2.3技术

SMOC是以模型为基础的多变量预测控制器,具有以下特点:

●经济最优化能力

●SMOC多变量预测控制器软件允许用户连续最优化他所确定的经济函数并将其作

为控制装置计算的一部分。

●控制器性能的简单在线操作

●通过设定已知点轨迹、抗干扰和前馈控制理想的响应速度来实现在线调整。

●通过操作中间变量来提高控制器性能

●通过操作中间变量可以为控制变量的未来行为提供早期指示,可将中间变量纳入

控制器,以实现更好的稳定性和实时控制作用。

●通过在线控制器有效使用CPU资源

控制器的模型矩阵是离线计算的,在线控制采用松驰算法,有效解决约束条件的最优化和控制执行的时间。

2.2.4 鲁棒质量预估器

Robust 完善的工具箱和高精度推断软测量仪表

RQE是横河-壳牌全球解决方案强有力的,用户界面友好的一套软件包,软件可离线设计,以生产控制、监视和获取信息为目的的推断软测量的在线应用工具。2.2.4.1推断软测量法的应用

推断软测量是一个计算的变量,当我们不能采用常规仪表测量在线得到工艺关键参数,在线获取数据,或在线不能连续获取数值,在较大的测量滞后或得到不确定的数值时,就可采用RQE软仪表推断测量技术。推断测量基于选定的简单测量值(温度、压力、流量……),用于预测一个关键产品的特性值(例如:汽油干点,柴油凝固点等)或复杂的过程变量。典型的应用是RQE为闭环控制提供了一个计算的过程值(CV)。RQE 尤其适用于横河-壳牌全球解决方案的壳牌多变量优化控制技术(SMOC多变量预估控制器)相结合的应用。

推断测量法应用于如下产品质量的估计测量:多流路分馏塔(ASTM蒸馏的温度、闪点、云点……),轻质油分馏塔(组分、蒸气压(RVP)等),反应产品(重整油辛烷值,氢化物产品%N2……)。RQE是一个通用的软件包,同时也适用于其他类型的连续生产过程。

2.2.4.2RQE软件包实质性地应用于两种不同的配置:

●与在线的分析仪的结合:

●推断软测量可提供油品特性连续地快速响应的软测量值,而分析仪的测量则经常

会有时间上的滞后性,及数据的间断性。此外,推断软测量还可在分析仪故障时或需要校对时提供备用测量数据。

●实验室更新机理:

推断软测量的数年可用实验室化验分析数据进行定期校正。当采用在线仪表用户经济上不能随或维护费用很大时,推断软测量仪表可直接替代在线分析仪。

2.2.4.3RQE离线软件包

RQE离线软件包采用微软Windows 2000/xp操作系统,基于图形的软件,它应用于快速跟踪设计及推断测量法的维护。

它有如下功能:

●数据分析和处理

这个功能允许用户输入、显示和执行一系列过程变量的数据统计分析,以用于建立过程数据模型。

●推断测量模型:

建模阶段需经过如下步骤:选取计算的输入值,选取模型类型,估算模型参数,确认最终模型。有多种模型可供选择:线性模型(包括PLS,PCA),神经网络模型。用户可以不必对建模的技术细节有详尽的了解。该模型包括输入和滞后的选项,能够用少许但可信的步骤自动完成。

●推断测量修正设计

软件的这部分功能允许用户从在线分析或实验室分析数据对预测模型进行测试和调整,并选择多个不同的选项。可供选择的选项包括统计分析规则(统计过程控制),KALMAN滤波器和简单的偏差校正机理。

一介特殊类型的神经网络模型(RBF网络)被选择应用于RQE。不用于其它标准神经网络,RBF网络会根据输入特性自动选择网络结构(层、节点),并且能和KALMAN滤波器预测模型较好结合在一起。

相对于测量噪声的滤波而言,KALMAN滤波器有着更好的性能。它使模型可以适应诸如因为非线性和时变过程所带来的不同增益改变(例如催化剂失活或设备故障)。相对于传统的偏差校准机理来讲,KALMAN滤波器提供了更稳定的预测,并且已经证明能给出更高的估计精度,提高在线推断预测的可信性,并减少了维修的要求。

离线RQE软件包生成一个模型文件,它包含了推断测量在线运行所需的所有参数。

2.2.4.4RQE在线软件包

RQE是横河和壳牌全球解决方案的在线先进控制工具库(COAST-Control Application Standards)控制应用标准中一个模型。RQE包括全部灵活的和可组态要求的工具,完成在线推断测量的执行,RQE是一个鲁棒性和可靠性的软件包。

主要特征有:

●扩大在线分析仪信号的核对,包括超范围的处理,冻结数值检测和峰值拒绝。

●操作员实验室数据输入界面,查看登陆结果预览。

●输入数据的处理(动态补偿,非线性变化,变量结合,过滤等)。

●预测计算和结果处理(钳位,非对称的过滤)。

●使用KALMAN滤波器校准模型(以在线分析仪或实验室分析数据结果为基础均

可)。

●通过非线性神经网络模型和内置的组态属性功能来处理非线性测量问题。

●参考实验室分析结果对模型预测进行输入校准。

●SPC技术,包括分值卡,CUSUM和峰值拒绝

●可选的稳定状态检测

●不确定鲁棒(Robust)处理和质量参考测量值的改变及滞后处理

●操作员图形界面和工程师的图形界面

●提供信息和报警

对于模型校准,RQE有一个独特的功能来弥补不确定的时间滞后和改变,并与产品的利润衡量结合起来。这个机理已被证明它能显著增加RQE预测的精度和鲁棒性。

RQE在线软件可在DOS,WINDOS平台上运行(FOXBORO,HONEWELL,YOKOGAW A),也可用于一些实时控制生产的计算机系统(PROSS2,INFOPLUS,SETCON)。

2.2.5横河-壳牌全球解决方案优势

在横河-壳牌全球解决方案中,有超过600套推断测量的软件包在用户现场运行,涉及炼油、化工、气体处理应用等方面的广泛应用。横河-壳牌全球解决方案有关丰富的现场经验来帮助客户完成技术确认、设计并成功制动用于控制要求对产品特性的计算、检测及信息采集。这些丰富的现场经验和广泛的与RQE工具箱紧密结合的研发技术,是获取鲁棒的(Robustness)和高可靠性推断测量的保障。RQE实时软测量技术对于质量控制和不可测变量的观测都是最好的选择。

2.2.5.1先进的辨识和数据分析软件-AIDA

AIDA(先进的辨识和数据分析软件包)是用来估计过程线性动态模型的软件包。AIDA是横河-壳牌在离线状态下的高级控制通用软件包PCTP(过程控制技术软件包)中的一个产品。它产生一个生产过程单元的线性动态模型,用于模型预测控制,例如用于横河-壳牌SMOC多变量预测控制器。

以工厂的生产数据为基础得到的动态模型就叫做辨识。在工厂装置测试中是以给定的采样周期为基础对过程数据进行采集的,通常是一分钟。采集的过程数据包括工厂操作手动给定点(过程输入,或独立变量),这里说的工厂操作变量是受过程输入改变影响的变量,这些变量对先进控制方案设计有影响并且在日后的先进控制方案中所包含的相应的规定或最优化目标(过程输出或独立变量),和其他一些相关变数据,这些相关数据通可以提供目前工厂运行的状况并且可以帮助建立更准确的模型(测量扰动变量)。

例如,典型的独立变量包括如下几类:

●PID控制给定值(流量,温度和压力)

●期望的控制阀位

2.2.5.2典型的独立变量包括如下几方面:

●过程性能或受约束的测量值(流量,温度,压力,在线分析数据和控制产供

阀阀位)。

●计算变量(例如:推断的测量值)

2.2.5.3典型扰动变量包括:

●进料流速,进料温度,进料品质。

●与在线分析仪测量相关的压力、温度。

●PID控制器的过程输入值

工厂测试包括对考虑采用的过程变量进行单独、连续、数次的阶跃,密切注意阶跃的幅度和重复次数,以保证使工厂所受的扰动最小,从而获得理想的结果和最有效的对象模型。不同类型的装置在正常生产中给的扰动信号可根据操作条件和具体应用要求作为工厂的测试值(阶跃测试,伪随机(PRBS)序列)

●过程数据文件的分析和处理

变量的选择包括如下内容,变量辨识、根据要求去除无用的数据段、建立计算变

量、建立数据模型图、进行图形观察、检验并发现反常情况。

+ 有限脉冲响应模型的产生(finite impulse response model)(FIR):

在处理数据时,FIR方法是非常有用的,它可以提供对数据质量的判断,输入激励的程度,和对过程动态情况的大体理解。当数据中两变量存在(或缺乏)强烈的因果关系时,通过FIR方法可以得出非常有用的信息。一个非参数脉冲响应模型适用于这种数据。使用者需要确定预期设定的时间(setting time)。脉冲响应模型将转换成标准参数模型形式(一阶+时间滞后)并展现全使用者。F-统计检验用来量化模型的品质,并帮助选择合理的模型输入。

●模型评估

建立的模型可通过约束非线性优化(constrained non linear optimization)技术进行

评判。实际上在选择模型类型(一阶,二阶,斜坡)和模型输入时,使用者的干

涉是受到限制的。可提供其它辨识参数的缺省值,这些值包含了很多实际的生产

情况。同时计算并显示出模型参数置信度带以评价最终模型的精度。

●模型确认

AIDA提供了一系列分析工具用于模型有效性分析。F-统计可以用来对模型的精度

进行定量分析。AIDA自动生成一个实际的模型图形和预测的过程输出图形,可以

为设计者提供直观的图形分析和对AIDA模型品质进行检验。对更高级使用者可

以用自相关和互相关方法对建立的模型从其它方面进行分析。

2.2.6AIDA的特性和功能汇总:

2.2.6.1AIDA的特点:

●动态模型辨识软件包

AIDA为先进过程控制提供线性动态模型计算,特别是用于模型预测控制,例如:

SMOC和QDMC。

●在WINDOWS 2000和WINDOWS XP环境下运行

AIDA是交互式人机界面友好的程序包,拥有选择菜单,图形和在线服务信息。

●使用的有限脉冲响应模型(FIR)模型已经完成预安装(PRE-FIT)

通过FIR模型运算可以快速简单的主人数据的质量输入激励的程度,理解过程动

态大体的情况,并对重要输入进行选择。

●通过约束非线性优化法进行模型评价

这一技术允许自动估算过程时间延迟和设定模型参数的最大、最小限值。在特殊

情况下,模型参数可以是固定的期望值(desired value)。

●模型类型包括具有时间延迟的一阶、二阶和积分型

一阶模型可指定用于简单的对象过程。二阶模型(第一项为分子,第二项为分母)

包括超调响应的情况,震荡响应过渡情况和逆响应对应情况。RAMP模型加上延

迟项可用于积分过程。

●噪声模型可作为辨识计算的一个部分进行评估

出岔子输入和输出间的关系模型外,采用具有积分器的ARMA(自动回归移动平

均)噪音模型可对噪声自动进行估计。这一组合模型改进了噪声存在和数据非稳

定扰动(例如:漂移)情况下的辨识性能。

2.2.7先进过程控制实现和报价

横河APC技术采用SHELL的多变量优化控制器-SMOC和鲁棒质量估计器-RQE。

SMOC多变量优化控制器的应用可减少关键变量的波动,使变量的自由度增加,

把控制区指标推向优化值,提高警惕经济附加值高的产品产率,使装置获得更大

的经济效益。

我们诚恳地向贵公司承诺,横河公司可以向贵公司提供最好的APC解决方案,我

们有丰富的PTA装置实施APC的技术和项目管理经验,有最好的从事APC工程

的工程师作为您们的技术后盾。我们希望贵公司能成功实施好PTA装置APC技术,

真正通过APC技术的应用为工厂带来实在的经济效益。

我们将随时为贵公司APC技术应用提供技术支持。

2.2.7.1硬件平台

采用Windows 2000/xp作为操作系统的PC计算机被用作SMOC和RQE的硬件平台。

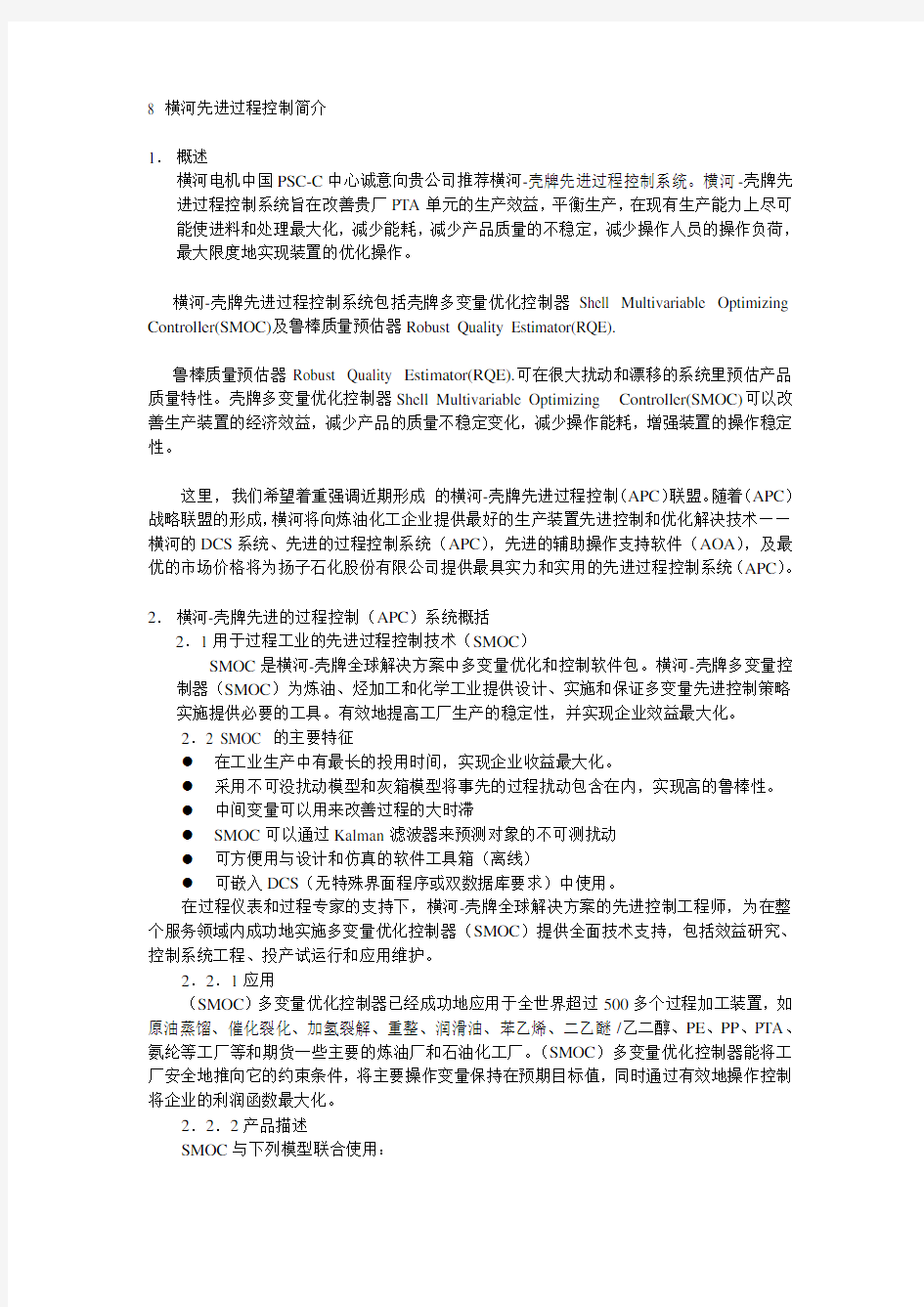

(下面是图)

Fig1-1 CENTUM DCS APC 系统配置图

SMOC系统配置如下:

P process Data(过程数据):SMOC所使用的变量,如操作变量,被控变量及干扰变量等。

ExaSMOC Data (ExaSMOC数据):控制器整定参数,权系数,优先级等。

2.2.7.2提交的产品清单

APC技术为PTA装置APC项目配置,其内容包括横河APC系统软件,及项目的培训。与DCS接口Exaopc、driver软件以及SMOC S/W license (offline +online),RQE S/W License(offline +online)软件由横河公司配置。

-

《过程控制系统》习题解答 1-1 试简述过程控制的发展概况及各个阶段的主要特点。 答:第一个阶段50年代前后:实现了仪表化和局部自动化,其特点: 1、过程检测控制仪表采用基地式仪表和部分单元组合式仪表 2、过程控制系统结构大多数是单输入、单输出系统 3、被控参数主要是温度、压力、流量和液位四种参数 4、控制的目的是保持这些过程参数的稳定,消除或减少主要扰动对生产过程的影响 5、过程控制理论是以频率法和根轨迹法为主体的经典控制理论,主要解决单输入、单输出的定值控制系统的分析和综合问题 第二个阶段60年代来:大量采用气动和电动单元组合仪表,其特点: 1、过程控制仪表开始将各个单元划分为更小的功能,适应比较复杂的模拟和逻辑规律相结合的控制系统 2、计算机系统开始运用于过程控制 3、过程控制系统方面为了特殊的工艺要求,相继开发和应用了各种复杂的过程控制系统(串级控制、比值控制、均匀控制、前馈控制、选择性控制) 4、在过程控制理论方面,现代控制理论的得到了应用 第三个阶段70年代以来:现代过程控制的新阶段——计算机时代,其特点: 1、对全工厂或整个工艺流程的集中控制、应用计算系统进行多参数综合控制 2、自动化技术工具方面有了新发展,以微处理器为核心的智能单元组合仪表和开发和广泛应用 3、在线成分检测与数据处理的测量变送器的应用 4、集散控制系统的广泛应用 第四个阶段80年代以后:飞跃的发展,其特点: 1、现代控制理论的应用大大促进了过程控制的发展 2、过程控制的结构已称为具有高度自动化的集中、远动控制中心 3、过程控制的概念更大的发展,包括先进的管理系统、调度和优化等。 1-2 与其它自动控制相比,过程控制有哪些优点?为什么说过程控制的控制过程多属慢过程? 过程控制的特点是与其它自动控制系统相比较而言的。 一、连续生产过程的自动控制 连续控制指连续生产过程的自动控制,其被控量需定量控制,而且应是连续可调的。若控制动作在时间上是离散的(如采用控制系统等),但是其被控量需定量控制,也归入过程控制。 二、过程控制系统由过程检测、控制仪表组成 过程控制是通过各种检测仪表、控制仪表和电子计算机等自动化技术工具,对整个生产过程进行自动检测、自动监督和自动控制。一个过程控制系统是由被控过程和检测控制仪表两部分组成。 三、被控过程是多种多样的、非电量的 现代工业生产过程中,工业过程日趋复杂,工艺要求各异,产品多种多样;动态特性具有大惯性、大滞后、非线性特性。有些过程的机理(如发酵等)复杂,很难用目前过程辨识方法建立过程的精确数学模型,因此设计能适应各种过程的控制系统并非易事。 四、过程控制的控制过程多属慢过程,而且多半为参量控制 因为大惯性、大滞后等特性,决定了过程控制的控制过程多属慢过程;在一些特殊工业生产过程中,采用一些物理量和化学量来表征其生产过程状况,故需要对过程参数进行自动检测和自动控制,所以过程控制多半为参量控制。

第62卷 第8期 化 工 学 报 V ol.62 No.8 2011年8月 CIESC Journal Aug ust 2011檭檭檭檭檭檭檭檭檭檭檭檭檭檭殐 殐 殐 殐 研究论文 乙烯裂解炉先进控制系统开发与应用 李 平1,李奇安1,雷荣孝2,陈爱军2,任丽丽2,曹 巍2 (1辽宁石油化工大学信息与控制工程学院,辽宁抚顺113001;2 中国石油兰州石化分公司自动化研究院,甘肃兰州730060 )摘要:以中国石油兰州石化公司46万吨/年乙烯装置裂解炉为对象,设计并实施了5台SC-1型乙烯裂解炉先进控制系统,包括平均COT温度控制、管间温度平衡控制、总进料流量控制。详细描述了该系统的工程实施,介绍了先进控制系统硬软件结构、先进控制与常规控制的切换逻辑、先进控制DCS操作界面。本系统的投用极大地提高了裂解炉控制的平稳性和控制精度,带来了显著的经济效益。关键词:乙烯裂解炉;先进控制;温度控制;乙烯装置DOI:10.3969/j .issn.0438-1157.2011.08.022中图分类号:TP 273 文献标志码:A文章编号:0438-1157(2011)08-2216-05 Development and application of advanced process control sy stemfor ethylene cracking heatersLI Ping1,LI Qi’an1,LEI Rongxiao2,CHEN Aij un2,REN Lili 2,CAO Wei 2(1 School of Information and Control Engineering,Liaoning Shihua University,Fushun113001,Liaoning,China;2 Institute of Automation,PetroChina Lanzhou Petrochemical Company,L anzhou730060,Gansu,China)Abstract:The advanced process control systems for the SC-1type ethylene cracking heaters at LanzhouPetrochemical Company 460KTA Ethylene Plant were designed,including the average coil outlettemperature controllers,the pass outlet temperature balance controllers,the total throug houtcontrollers.The software and hardware structure of the control systems,the switching logic betweenadvanced control and DCS regular control,the DCS operation interface for advanced control wereintroduced.The control steadiness and control accuracy for cracking heaters are greatly improved by usingthe advanced process control systems,and remarkable economic benefit is obtained.Key words:ethylene cracking heaters;advanced process control;temperature control;ethylene plant 2 011-05-01收到初稿,2010-05-11收到修改稿。联系人及第一作者:李平(1964—),男,博士,教授。基金项目:辽宁省高等学校优秀人才支持计划(2008RC32);辽宁省高校创新团队支持计划(2007T103 )。 引 言 乙烯装置是石化工业中能耗最大的装置之一。裂解炉是乙烯装置的关键设备,也是乙烯装置的能 耗大户,其能耗占装置总能耗的50%~60%[1] 。 降低裂解炉的能耗是降低乙烯生产成本的重要途径之一。随着节能降耗任务的日趋紧迫,相关企业近 年来积极开展裂解炉节能降耗的攻关,采取一系列 措施,收到可喜的效果[ 2- 4]。其中,采用先进控制技术,优化裂解炉操作,能够提高乙烯、丙烯收 Received date:2011-05-01.Corresponding author:Prof.LI Ping,liping@lnpu.edu.cnFoundation item:supported by the Program for LiaoningExcellent Talents in University(2008RC32)and the Program forCreative Team in University of Liaoning Province(2007T103). 率,使乙烯装置生产能耗明显下降[ 5- 7]。因此,充分利用DCS与计算机技术的优势,运用现代控制技术,有针对性地开发APC先进控制和优化系统,对于充分发挥现有生产装置的运行潜力,有效实现

先进过程控制学习总结 学科专业: 姓名: 学号: 2016年06月

引言 什么是模型预测控制(MPC)? 模型预测控制(Model Predictive Control)是一种基于模型的闭环优化控制策略,已在炼油、化工、冶金和电力等复杂工业过程中得到了广泛的应用。 其算法核心是:可预测过程未来行为的动态模型,在线反复优化计算并滚动实施的控制作用和模型误差的反馈校正。 模型预测控制具有控制效果好、鲁棒性强等优点,可有效地克服过程的不确定性、非线性和关联性,并能方便地处理过程被控变量和操纵变量中的各种约束。 模型预测控制的产生背景 1 工业需求: (i). 随着过程工业日益走向大型化、连续化,工业生产过程日趋复杂多变, 往往具有强藕合性、非线性、信息不完全性和大纯滞后等特征,并存在着各种约束条件,其动态行为还会随操作条件变化、催化剂失活等因素而改变。 (ii). 典型生产装置的优化操作点通常位于各种操作变量的约束边界处, 因而一个理想的控制器应当保证使生产装置在不违反约束的情况下尽可能接近约束, 以确保获取最佳经济效益。 2传统控制及现代控制理论的局限性 (i). 传统的PID控制策略和一些复杂控制系统不能满足控制要求; (ii). 现代控制理论的不作为: ①过分依靠被控对象的精确数学模型 ; ②不能处理非线性、时变性、不确定性、有约束、多目标问题。 模型预测控制的产生过程 1 模型算法控制(MAC)的产生: (i). 1978年,法国的Richalet等人在系统脉冲响应的基础上,提出了模型预测启发控制(MPHC, Model Predictive Heuristic Control),并介绍了其在工业过程控制中的效果; (ii). 1982年,Rouhani和Mehra[2]给出了基于脉冲响应的模型算法控制(MAC, Model Algorithmic Control); 2 动态矩阵控制(DMC)的产生: 动态矩阵控制(DMC, Dynamic Matrix Control)于1974年应用在美国壳牌石

先进控制系统(APC)管理办法 1 基本要求 1.1 为全面提升公司生产装置先进控制系统(以下简称APC)的建设和应用水平,充分利用公司开发维护APC的力量,做好APC的建设、应用和维护工作,挖掘装置潜力,进一步降低生产成本,提高公司整体竞争力,特制定本办法。 1.2 APC应用是指在生产装置上实施APC后,充分利用APC 的功能优化装置操作,并对其不断进行维护,保持长期正常运行等一系列工作。APC运行考核包括APC系统日常运行情况检查、监督考核。 2 职责 2.1技术部职责 2.1.1技术部为APC建设运维主管部门。 2.1.2负责对APC建设和运维进行管理、协调、监督与考核。 2.1.3负责组织APC系统的培训。 2.2 质检部职责 2.2.1 质检部为APC应用管理的主管部门。 2.2.2 负责对装置APC、在线质量仪表(与APC应用相关的在线质量仪表,下同)应用运行情况进行考核。 2.2.3 负责组织装置APC方案审核(审定)。 2.3 装备部职责 2.3.1 负责协调APC相关的现场仪表、在线质量仪表、控制系统及数据接口的故障处理。 2.3.2 组织协调机电公司实施APC控制系统组态,以满足APC 应用需求。

2.4 仪表运维中心职责 2.4.1负责装置APC方案的编制。 2.4.2负责APC应用的开发和运行维护 2.4.3负责对APC应用提供技术支持和服务。 2.4.4 负责装置APC、在线质量仪表应用运行数据统计。 2.5装置职责 2.5.1参与APC项目的建设与实施。 2.5.2 参与装置APC方案的编制与审核。 2.5.3负责APC投用,确保投用率达到指标要求。 2.5.4参与装置操作人员APC使用培训,保证APC长期稳定运行。 3 管理内容及要求 3.1 APC项目建设及应用流程 APC项目建设及应用流程包括APC项目立项→APC方案编制→APC方案审核与审定→APC项目实施→APC运行维护及考核→APC项目验收。 3.1.1 APC项目立项 由仪表运维中心根据装置APC应用调研情况,提出APC 建设、重建计划报技术部审批,并上报总部信息化管理部立项,技术部负责项目前期立项管理及组织APC系统的培训。 3.1.2 APC方案编制 APC立项后,由仪表运维中心会同APC合作单位、生产装置技术人员编制APC技术方案(包括阶跃测试方案,项目变更方案)。 3.1.3 APC方案审核与审定

第 2 章思考题与习题 2-1某一标尺为0~1000℃的温度计出厂前经校验得到如下数据: 标准表读数/℃0 200 400 600 800 1000 被校表读数/℃0 201 402 604 806 1001 2)该表精度; 3)如果工艺允许最大测量误差为±5℃,该表是否能用? 2-2一台压力表量程为0~10MPa,经校验有以下测量结果: 标准表读数/MPa 0 2 4 6 8 10 被校表读数/MPa 正行程0 1.98 3.96 5.94 7.97 9.99 反行程0 2.02 4.03 6.06 8.03 10.01 2)基本误差; 3)该表是否符合1.0 级精度? 2-3某压力表的测量范围为0~10MPa,精度等级为1.0 级。试问此压力表允许的最大绝对误差是多少?若用标准压力计来校验该压力表,在校验点为5MPa 时,标准压力计上读数为5.08MPa,试问被校压力表在这一点上是否符合1 级精度,为什么? 解答: 1)基本误差= ?100% 最大绝对误差?max=0.01×10=0.1MPa 2)校验点为5 MPa 时的基本误差:=5.08 - 5 ?100% = 0.8% 10 0.8%<1%,所以符合1.0 级表。

2-4 为什么测量仪表的测量范围要根据被测量大小来选取?选一台量程很大的仪表来测量很小的参数值有什么问题? 解答: 1) 2) 2-5 有两块直流电流表,它们的精度和量程分别为 1) 1.0 级,0~250mA 2)2.5 级,0~75mA 现要测量 50mA 的直流电流,从准确性、经济性考虑哪块表更合适? 解答: 分析它们的最大误差: 1)?max =250×1%=2.5mA ;= ± 2.5 ?100% = ±5% 50 2)?max =75×2.5%=1.875mA ;= ± 1.875 ?100% = ±3.75% 50 选择 2.5 级,0~75mA 的表。 2-11 某 DDZ-Ⅲ型温度变送器输入量程为 200~1000℃,输出为 4~20mA 。当变送器输出电流为 10mA 时,对应的被测温度是多少? 解答: 1000 - 200 = 20 - 4 T ; T=500 ?C 。 10 2-12 试简述弹簧管压力计的工作原理。现有某工艺要求压力范围为 1.2 ±0.05MPa ,可选用的弹簧管压力计精度有 1.0、1.5、 2.0、2.5 和 4.0 五个等级, 可选用的量程规格有 0~1.6MPa 、0~2.5MPa 和 0~4MPa 。请说明选用何种精度和量程(见附录 E )的弹簧管压力计最合适? 解答: 1) 工作原理: 2) 根据题意:压力范围为 1.2+0.5 MPa ,即允许的最大绝对误差?max =0.05

《过程控制系统》习题解答 1-1 试简述过程控制的发展概况及各个阶段的主要特点。 答:第一个阶段50年代前后:实现了仪表化和局部自动化,其特点: 1、过程检测控制仪表采用基地式仪表和部分单元组合式仪表? 2、过程控制系统结构大多数是单输入、单输出系统 3、被控参数主要是温度、压力、流量和液位四种参数? 4、控制的目的是保持这些过程参数的稳定,消除或减少主要扰动对生产过程的影响? 5、过程控制理论是以频率法和根轨迹法为主体的经典控制理论,主要解决单输入、单输出的定值控制系统的分析和综合问题 第二个阶段60年代来:大量采用气动和电动单元组合仪表,其特点: 1、过程控制仪表开始将各个单元划分为更小的功能,适应比较复杂的模拟和逻辑规律相结合的控制系统 2、计算机系统开始运用于过程控制?3、过程控制系统方面为了特殊的工艺要求,相继开发和应用了各种复杂的过程控制系统(串级控制、比值控制、均匀控制、前馈控制、选择性控制) 4、在过程控制理论方面,现代控制理论的得到了应用 第三个阶段70年代以来:现代过程控制的新阶段——计算机时代,其特点: 1、对全工厂或整个工艺流程的集中控制、应用计算系统进行多参数综合控制 2、自动化技术工具方面有了新发展,以微处理器为核心的智能单元组合仪表和开发和广泛应用 3、在线成分检测与数据处理的测量变送器的应用 4、集散控制系统的广泛应用 第四个阶段80年代以后:飞跃的发展,其特点: 1、现代控制理论的应用大大促进了过程控制的发展 2、过程控制的结构已称为具有高度自动化的集中、远动控制中心 3、过程控制的概念更大的发展,包括先进的管理系统、调度和优化等。 1-2 与其它自动控制相比,过程控制有哪些优点?为什么说过程控制的控制过程多属慢过程? 过程控制的特点是与其它自动控制系统相比较而言的。 一、连续生产过程的自动控制 连续控制指连续生产过程的自动控制,其被控量需定量控制,而且应是连续可调的。若控制动作在时间上是离散的(如采用控制系统等),但是其被控量需定量控制,也归入过程控制。 二、过程控制系统由过程检测、控制仪表组成 过程控制是通过各种检测仪表、控制仪表和电子计算机等自动化技术工具,对整个生产过程进行自动检测、自动监督和自动控制。一个过程控制系统是由被控过程和检测控制仪表两部分组成。 三、被控过程是多种多样的、非电量的 现代工业生产过程中,工业过程日趋复杂,工艺要求各异,产品多种多样;动态特性具有大惯性、大滞后、非线性特性。有些过程的机理(如发酵等)复杂,很难用目前过程辨识方法建立过程的精确数学模型,因此设计能适应各种过程的控制系统并非易事。 四、过程控制的控制过程多属慢过程,而且多半为参量控制 因为大惯性、大滞后等特性,决定了过程控制的控制过程多属慢过程;在一些特殊工业生产过程中,采用一些物理量和化学量来表征其生产过程状况,故需要对过程参数进行自动检测和自动控制,所以过程控制多半为参量控制。 五、过程控制方案十分丰富 过程控制系统的设计是以被控过程的特性为依据的。 过程特性:多变量、分布参数、大惯性、大滞后和非线性等。

浅析工业当中自动化过程控制系统 11自动化一班邹航 201110320135 摘要:本文简单的阐述了我国现代制造工业当中过程控制系统的整 体水平及主要内容,在总结实际生产运用情况的同时也分析了这一领 域所面临的严重考验,并提出了自己的观点和看法。自动控制技术在 工业、农业、国防和科学技术现代化中起着十分重要的作用,自动控 制水平的高低也是衡量一个国家科学技术先进与否的重要标志之一。随着国民经济和国防建设的发展,自动控制技术的应用日益广泛,其 重要作用也越来越显着。生产过程自动控制(简称过程控制)是自动 控制技术在石油、化工、电力、冶金、机械、轻工、纺织等生产过 程的具体应用,是自动化技术的重要组成部分。 1、过程控制系统的特点 (1)生产过程的连续性:在过程控制系统中,大多数被控过程都是以 长期的或间歇形式运行,在密闭的设备中被控变量不断的受到各种扰动的影响。 (2)被控过程的复杂性:过程控制涉及范围广,被控对象较复杂。 (3)控制方案的多样性:过程控制系统的控制方案非常丰 富。 2、工业中过程控制系统的主要应用 2.1 自动检测系统 利用各种检测仪表对工艺参数进行测量、指示或记 录。 2.2 自动信号和联锁保护系统 自动信号系统:当工艺参数超出要求范围,自动发出声光信号。联锁保护系统:达到危险状态,打开安全阀或切断某些通路,必要时紧急停车。(如图1所示) 2.3 自动操纵及自动开停车系统

自动操纵系统:根据预先规定的步骤自动地对生产设备进行某种周期性操作。自动开停车系统:按预先规定好的步骤将生产过程自动的投入运行或自动停车。 2.4 自动控制系统 利用自动控制装置对生产中某些关键性参数进行自动控制,使他们在受到外界扰动的影响而偏离正常状态时,能自动的回到规定范围。 3、过程控制系统的组成 3.1 检测元件 该单元的主要作用是检测被控元件的物理量。 3.2 控制器 将设定值与测量信号进行比较,求出它们之间的偏差,然后按照预先选定的控制规律进行计算并将计算结果作为控制信号送给执行装置。 3.3 执行器 该部分元件作用是接受控制器的控制信号,直接推动被控对象,使被控变量发生变化。 4、过程控制系统中的闭环控制系统 按照自动控制有无针对对象来划分,自动控制可分为“开环控制”和“闭环控制”。区分“开环控制”和“闭环控制”最直接的办法是看是否有最终对象的反馈,当然这个反馈不是人为直观观察的。目前工业自动化控制中采用最为广泛的就是闭环控制系统。 4.1 闭环控制系统的优缺点 闭环控制系统主要是指控制器与被控对象之间既有顺向控制又有反向联系的控制系统。其主要优点为,不管任何扰动引起被控变量偏离设定值,都会产生控制作用去克服被控变量与设定值的偏差。其主要缺点为,由于闭环控制系统的控制作用只有在偏差出现后才产生,当系统的惯性滞后和纯滞后较大时,控制作用对扰动的克服不及时,从而使其控制质量大大降低。

过程控制工程2-4章答案 (孙洪程著) -标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

第二章思考题及习题 与单回路系统相比,串级控制系统有些什么特点 答:串级控制方案具有单回路控制系统的全部功能,而且还具有许多单回路控制系统所没有的优点。因此,串级控制系统的控制质量一般都比单回路控制系统好。(1) 串级控制系统具有更高的工作频率;(2) 串级控制系统具有较强的抗干扰能力;(3) 串级控制系统具有一定的自适应能力 为什么说串级控制系统主控制器的正、反作用只取决于主对象放大倍数的符号,而与其他环节无关 答:主控制器的正、反作用要根据主环所包括的各个环节的情况来确定。主环内包括有主控制器、副回路、主对象和主变送器。控制器正、反作用设置正确的副回路可将它视为一放大倍数为“正”的环节来看待。这样,只要根据主对象与主变送器放大倍数的符号及整个主环开环放大倍数的符号为“负”的要求。即Sign{G01(s)}Sign{G02’(s)}Sign{G m1(s)}Sign{G c1(s)}=-1就可以确定主控制器的正、反作用。实际上主变送器放大倍数符号一般情况下都是“正”的,再考虑副回路视为一放大倍数为“正”的环节,因此主控制器的正、反作用实际上只取决于主对象放大倍数的符号。当主对象放大倍数符号为“正”时,主控制器应选“负”作用;反之,当主对象放大倍数符号为“负”时,主控制器应选正作用。 串级控制系统的一步整定法依据是什么 答:一步整定法的依据是:在串级控制系统中一般来说,主变量是工艺的主要操作指标,直接关系到产品的质量,因此对它要求比较严格。而副变量的设立主要是为了提高主变量的控制质量,对副变量本身没有很高的要求,允许它在一定范围内变化,因此在整定时不必将过多的精力放在副环上,只要主变量达到规定的质量指标要求即可。此外对于一个具体的串级控制系统来说,在一定范围内主、副控制器的放大倍数是可以互相匹配的,只要主、副控制器的放大倍数K c1与K c1的乘积等于K s(K s为主变量呈4:1衰减振荡时的控制器比例放大倍数),系统就能产生4:1衰减过程(下面的分析中可以进一步证明)。虽然按照经验一次放上的副控制器参数不一定合适,但可通过调整主控制器放大倍数来进行补偿,结果仍然可使主变量呈4:1衰减。 试证明串级控制系统中,当干扰作用在副环时,只要主、副控制器其中之一有积分作用就能保证主变量无余差。而当干扰作用于主环时,只有主控制器有积分作用时才能保证主变量无余差。 答:从串级控制系统结构图中可以看出:

《先进控制技术》结课作业 课程名称:先进控制技术 班级:1710 学号: 学生姓名: 2017年12月19日

模糊控制技术的发展综述 一、引言 在实际的工业控制过程中,很多系统具有高度的非线性、多变量耦合性、不确定性、信息不完全性和大滞后等特性。对于这种系统很难获得精确的数学模型,并且常规的控制无法获得满意的控制效果。面对这些复杂的工业控制产生了新的控制策略,即先进控制技术。先进控制技术包括:自适应控制,预测控制,推理控制,鲁棒控制以及包括模糊控制与神经网络在内的智能控制方法。 本文主要介绍了模糊控制技术的发展历程、原理及应用前景,简单介绍了模糊控制基本原理并运用MATLAB对设计一个简单的模糊PID控制器,比较了模糊PID控制器与传统PID控制器控制效果。 二、模糊控制的发展 自从美国加利福尼亚大学控制论专家L.A.Zadeh教授在1965年提出的《Fuzzy Set》开创了模糊数学的历史,吸引了众多的学者对其进行研究,使其理论和方法日益完善,并且广泛的应用于自然科学和社会科学的各个领域,尤其是第五代计算机的研制和知识工程开发等领域占有特殊重要的地位。把模糊逻辑应用于控制领域则始于1973年。1974年英国的E.H.Mamdani成功地将模糊控制应用于锅炉和蒸汽机的控制。此后20年来,模糊控制不断发展并在许多领域中得到成功应用。由于模糊逻辑本身提供了由专家构造语言信息并将其转化为控制策略的一种体系理论方法,因而能够解决许多复杂而无法建立精确数学模型系统的控制问题,所以它是处理推理系统和控制系统中不精确和不确定性的一种有效方法。从广义上讲,模糊控制是基于模糊推理,模仿人的思维方式,对难以建立精确数学模型的对象实施的一种控制策略。它是模糊数学同控制理论相结合的产物,同时也是只能控制的重要组成部分。模糊控制的突出特点在于: 1) 控制系统的设计不要求知道被控对象的精确数学模型,只需要提供现场操作人员的经验知识及操作数据。

日本横河公司集散控制系统(DCS)STARDOM概述 1、DCS 硬件的详细描述及控制功能 横河电机(YOKOGAWA)是专业从事控制系统产品的研发及制造的厂商,1975年在世界上第一个推出DCS产品。其DCS一向以高可靠性著称于世,在世界上已有十五万套横河电机的DCS在运行,其DCS在中国的市场占有率在50%以上。 横河公司先进的STARDOM产品,它的灵活性,可靠性以及性价比非常高。其中处理器,电源,以太网络全部配置成冗余工作的方式,而且功能强大的操作软件及服务器软件可以保证控制系统的更好的运行。 STARDOM 系统结构图 下面描述一个典型的STARDOM DCS系统的主要配置。 在这个实例中,5个分控站分别配置了5套最先进的STARDOM 系列控制站和操作站,其中控制站全部采用冗余的控制方式,即双控制器,双电源,双通讯卡,实现控制系统

完全冗余,保证系统在主控制器发生故障时,无扰动的切换到后备控制器进行工作,而不会影响整个生产控制。其中处理器选用FCN 控制器型号为NFCP100,CPU为32位处理器 , 内存 32M, 最大 I/O数:8,192 入/ 8,192 出数字量 或 4000 模拟量, 支持冗余控制, 所有I/O模块可带电插 拔, 配有CPU备用电池, 具有保护功能, 通讯接口:两个 10BASET的以太网端口,一个RS232 串口。保证控制系 统与操作站及中心控制室组成星型工业以太网进行通讯。 接地电阻要求100Ω以下,因此系统的抗干扰能力很强。 每个控制室配有二个带光纤接口的以太网交换机型号:S2008B 负责冗余以太网光纤通讯,每个交换机具有8个 RJ45端口,及一个光纤端口。 所有I/O卡件按照标书要求选用。 同时根据DCS控制系统的要求,我们配置了相应的DCS编程软件和操作软件VDS 以及中央控制室配有冗余监控软件VDS BASIC SOFTWARE 1000点和HMI CLIENT 软件支持服务器/客户端的工作方式; 其中DCS I/O模块均符合标书中I/O的技术要求: DI:光电隔离、24VDC、每组16点、32点/卡 DO:光电隔离、24VDC, 220VAC 继电器输出每组16 点、32点/卡,5A 每通道,其中选用MIL (即连接器型

摘要 加热炉在工业生产中是非常重要的换热设备,在炉膛内将燃料燃烧释放的热量通过热辐射方式传递给被加热的工艺介质。加热炉控制的主要任务就是保证工艺介质最终温度达到并维持在工艺要求范围内,由于其具有强耦合、大滞后等特性,控制起来非常复杂。同时,近年来能源的节约、回收和合理利用日益受到关注。加热炉是冶金、炼油等生产部门的典型热工设备,能耗很大。因此,在设计加热炉控制系统时,在满足工艺要求的前提下,节能也是一个重要质量指标,要保证加热炉的热效率最高,经济效益最大。另外,为了更好地保护环境,在设计加热炉控制系统时,还要保证燃料充分燃烧,使燃烧产生的有害气体最少,达到减排的目的。 为保证工艺介质最终温度稳定的同时,达到节能减排的目的,本文设计的加热炉控制系统包括如下控制回路:燃料量和空气量交叉限制式串级燃烧自动系统、炉膛压力自动控制,热风温度自动控制系统,燃料、空气流量比例自动控制。另外,为了最大程度地节约能源,在具有下游换热器的加热炉装置中,下游换热器只在工艺介质最终温度异常升高时工作,在平稳生产时不起作用。 关键词:温度、加热炉、控制系统。

目录 摘要 (1) 第一章绪论 (3) 1.1引言 (3) 1.2 国内外控制系统状况 (3) 第二章控制系统设计 (5) 2.1生产工艺及加热炉简介 (5) 2.2 控制系统的设计思想和总体方案 (7) 2.2.1 控制系统的设计思想 (7) 2.2.2 控制系统的设计方案 (7) 2.3 控制回路的参数选择 (10) 2.4 主、副调节器调节规律的选择 (10) 2.4.1 调节规律分析 (10) 2.4.2 调节规律的确定 (11) 2.5主、副调节器选用 (12) 2.6主、副电路检测变送器的确定 (13) 2.6.1 温度检测元件 (13) 2.6.2 温度变送器 (14) 2.7 调节阀的确定 (14) 2.8 联锁保护 (15) 第三章结束语 (16) 参考文献 (17)

先进的车辆控制系统简介 摘要:现如今车辆的普及以及交通的发展,造就了我们对于车辆的要求越来越高,越来越严,在车辆更新换代如此频繁的时代,也造成了车辆品种多,繁杂等特点,针对市场如此多的车,我着重讲述车辆的控制系统,它就如同车的灵魂。 关键词:车辆,控制系统。 先进的车辆控制系统是指借助车载设备以及路测,路标的检测设备周围形势环境的变化情况,自动控制驾驶已达到行车安全和增加道路通行能力目的的系统。该系统的本质就是在车辆与道路系统中将现代化的通信技术,控制技术和交通流理论加以集中,提供一个良好的辅助驾驶环境,在特点的条件下,车辆将在自动控制下安全行驶。其目的是开发帮助驾驶员实行车辆控制的各种技术,从而使汽车安全高效行驶。 它是ITS的一个子系统,又可以称之为先进的车辆安全系统,是借助于车载设备及基础设施或其协调系统中的检测设备,来检测周围行驶环境对驾驶员和车辆产生影响的各种因素,进行部分或完全自动驾驶,使行车安全高效并增加道路通行能力的系统。它由自适应巡航控制系统,胎压监控系统,车道偏离警告系统,盲区探测系统,事故自动通报系统,汽车导航和定位系统,道路环境警告资讯系统,自适应前照灯系统构成。 自适应巡航控制系统的功能:该系统可以通过安装在车辆前方的雷达探测自车与前车之间的距离和相对速度,然后根据预先设定的跟车模型,对车辆运行状况进行判断,自动的调节自车与前车之间的距离,当车辆处于危险状况时,对驾驶员进行提醒或采取紧急制动。前方碰撞预警系统是该系统的一个子系统,自车与前方车辆或障碍物之间的距离小于最小安全跟车距离时,给驾驶员警告,丰田汽车把该子系统称之为预碰撞系统,采用激光雷达。应用技术:利用毫米波雷达或激光雷达进行车辆距离的探测,并根据逻辑判断,达到警告的作用或进行辅助驾驶。 胎压监控系统的功能:通过在每一个轮胎上安装高灵敏度的传感器,在行车或静止的状态下实时监视轮胎的压力、温度等数据,并通过无线方式发射到接收器,在显示器上显示各种数据变化或以蜂鸣等形式提醒驾车者,并在轮胎漏气和压力变化超过设定值进行报警,以保障行车安全。应用技术:胎压传感器和无线通讯技术。 车道偏离警告系统功能:车辆若能维持在该行驶的车道中行驶,可降低交通事故发生的机率。此系统利用安装车辆前部的视频系统采集车道信息,当车辆发生车道偏离,而驾驶员并没有采取任何应对措施时,发出警告,以降低事故发生的机率。应用技术:利用CCD取得摄象头或利用道路路面与车辆间的磁性信号用,采集车辆行驶时的位置信息,然后利用图象识别技术及逻辑判断,将可能发生的事故预先加以警告,以达到车道偏离警示的作用。 盲区探测系统功能:车辆在行驶、转向或倒车过程中,该系统实时探测车辆盲区内的环境情况,把车辆盲区的信息以声音或者图像的形式传递给驾驶员,提醒驾驶员在盲区内是否有车辆或者其他物体出现,一旦发现有潜在的危险,便会通过警示音,或者后视镜闪烁,甚至座椅振动来提醒驾驶员。应用技术:对于测后方盲区探测一般是在后视频上安装CCD或CMOS装置,在车辆先进过程中,给驾驶员提供驾驶员死角处的环境资讯。对于后方一般安装超声波传感器或者是CCD装置进行实时探测,为驾驶员提供后方盲区环境资讯。 事故自动通报系统功能:当车辆发生事故时,系统向紧急救援中心或交通管理部门发出事故通报,内容包括:事故的车辆位置、事故及乘员受伤害的主要情况,通知有关部门及人员及时前往事故地点,进行救援工作。应用技术:利用事故传感器进行车辆事故发生的判断,利用GPS进行准确定位,然后把相应信息利用专用无线网络或GPRS发出求救信息。 汽车导航和定位系统功能:汽车导航系统由GPS技术、GSM技术、网络技术、GIS、咨询诱导系统组成,通过它可以寻找最佳行驶路线,避开交通拥挤和发生事故的路段。以减

先进的车辆控制系统简介 Prepared on 24 November 2020

先进的车辆控制系统简介 摘要:现如今车辆的普及以及交通的发展,造就了我们对于车辆的要求越来越高,越来越严,在车辆更新换代如此频繁的时代,也造成了车辆品种多,繁杂等特点,针对市场如此多的车,我着重讲述车辆的控制系统,它就如同车的灵魂。 关键词:车辆,控制系统。 先进的车辆控制系统是指借助车载设备以及路测,路标的检测设备周围形势环境的变化情况,自动控制驾驶已达到行车安全和增加道路通行能力目的的系统。该系统的本质就是在车辆与道路系统中将现代化的通信技术,控制技术和交通流理论加以集中,提供一个良好的辅助驾驶环境,在特点的条件下,车辆将在自动控制下安全行驶。其目的是开发帮助驾驶员实行车辆控制的各种技术,从而使汽车安全高效行驶。 它是ITS的一个子系统,又可以称之为先进的车辆安全系统,是借助于车载设备及基础设施或其协调系统中的检测设备,来检测周围行驶环境对驾驶员和车辆产生影响的各种因素,进行部分或完全自动驾驶,使行车安全高效并增加道路通行能力的系统。它由自适应巡航控制系统,胎压监控系统,车道偏离警告系统,盲区探测系统,事故自动通报系统,汽车导航和定位系统,道路环境警告资讯系统,自适应前照灯系统构成。 自适应巡航控制系统的功能:该系统可以通过安装在车辆前方的雷达探测自车与前车之间的距离和相对速度,然后根据预先设定的跟车模型,对车辆运行状况进行判断,自动的调节自车与前车之间的距离,当车辆处于危险状况时,对驾驶员进行提醒或采取紧急制动。前方碰撞预警系统是该系统的一个子系

统,自车与前方车辆或障碍物之间的距离小于最小安全跟车距离时,给驾驶员警告,丰田汽车把该子系统称之为预碰撞系统,采用激光雷达。应用技术:利用毫米波雷达或激光雷达进行车辆距离的探测,并根据逻辑判断,达到警告的作用或进行辅助驾驶。 胎压监控系统的功能:通过在每一个轮胎上安装高灵敏度的传感器,在行车或静止的状态下实时监视轮胎的压力、温度等数据,并通过无线方式发射到接收器,在显示器上显示各种数据变化或以蜂鸣等形式提醒驾车者,并在轮胎漏气和压力变化超过设定值进行报警,以保障行车安全。应用技术:胎压传感器和无线通讯技术。 车道偏离警告系统功能:车辆若能维持在该行驶的车道中行驶,可降低交通事故发生的机率。此系统利用安装车辆前部的视频系统采集车道信息,当车辆发生车道偏离,而驾驶员并没有采取任何应对措施时,发出警告,以降低事故发生的机率。应用技术:利用CCD取得摄象头或利用道路路面与车辆间的磁性信号用,采集车辆行驶时的位置信息,然后利用图象识别技术及逻辑判断,将可能发生的事故预先加以警告,以达到车道偏离警示的作用。 盲区探测系统功能:车辆在行驶、转向或倒车过程中,该系统实时探测车辆盲区内的环境情况,把车辆盲区的信息以声音或者图像的形式传递给驾驶员,提醒驾驶员在盲区内是否有车辆或者其他物体出现,一旦发现有潜在的危险,便会通过警示音,或者后视镜闪烁,甚至座椅振动来提醒驾驶员。应用技术:对于测后方盲区探测一般是在后视频上安装CCD或CMOS装置,在车辆先进过程中,给驾驶员提供驾驶员死角处的环境资讯。对于后方一般安装超声波传感器或者是CCD装置进行实时探测,为驾驶员提供后方盲区环境资讯。

先进过程控制系统软件 1、先进过程控制系统简述 现代工业生产过程的大型化、复杂化,对产品质量、产率、安全及对环境影响的要求越来越严格,许多复杂、多变量、时变得关键变量的控制,常规PID控制已经不能胜任。 先进过程控制(Advanced Process Control,简称APC)不同于常规PID控制,是具有比常规PID控制更好控制效果的控制策略的统称,是指动态环境中基于模型、充分借助于计算机能力,为工厂获得最大利润而实施的运行和技术策略。APC的投用将会使系统运行在最佳工况,实现所谓的“卡边”控制。 目前常见的APC类型包括:状态反馈控制、预测控制、解耦控制、推断控制(软测量技术)、自适应控制、鲁棒控制、时滞补偿控制、智能控制(专家系统、模糊控制、神经网络控制等)等。 2、上德先进过程控制系统软件平台 上德公司于2000年开始研究先进控制技术,成功推出集先进过程控制系统软件平台、智能软测量软件、多变量鲁棒预测控制软件,并成功应用于多套石化生产装置的控制中,已成为国内领先的先进控制软件和服务供应商。 先进过程控制系统软件平台由核心实时数据库、应用组件、组态组件等模块组成,是实现先进控制、软测量、工艺计算和过程模拟优化的基础数据平台,可提供以下功能:

●统一、完整的实时数据采集; ●强大的数据处理和整合功能; ●有效的数据分析和数据管理功能; ●可靠的二次开发工具,支持自定义控制器的实施。 2.1智能软测量软件 智能软测量软件以神经网络、工艺机理建模等技术方法为核心,集数据预处理、辅助变量选择、离线建模与仿真、在线运行等功能为一体,是生产操作和先进控制的重要辅助软件,可提供以下功能: ●提供生产过程关键工艺参数及时、可靠和准确的计算值; ●提供炼油、化工过程特定工艺对象的机理计算模型; ●采用独特的在线模型滚动校正和化验室数据偏差校正的双重 校正技术,提高在线预测精度。 该软件成功应用于燕山石化炼油生产质量预警系统中。 2.2多变量鲁棒预测控制软件 多变量鲁棒预测控制软件包括建模、控制器设计、仿真、组态和在线应用等多个组件,可提供以下功能: ●实现定值控制和区域控制:既可以对被控变量(CV)指定为设 定值控制,也可以指定为区域控制,具有很好的平稳性和很强 的鲁棒性; ●有效抑制可测扰动:对可测扰动同时建模、预测扰动变量(DV) 对过程的影响,有效地对其补偿; ●提供多目标动态优化:对操纵变量(MV)、被控变量以及各变

第二章思考题及习题 与单回路系统相比,串级控制系统有些什么特点 答:串级控制方案具有单回路控制系统的全部功能,而且还具有许多单回路控制系统所没有的优点。因此,串级控制系统的控制质量一般都比单回路控制系统好。(1) 串级控制系统具有更高的工作频率;(2) 串级控制系统具有较强的抗干扰能力;(3) 串级控制系统具有一定的自适应能力 为什么说串级控制系统主控制器的正、反作用只取决于主对象放大倍数的符号,而与其他环节无关 答:主控制器的正、反作用要根据主环所包括的各个环节的情况来确定。主环内包括有主控制器、副回路、主对象和主变送器。控制器正、反作用设置正确的副回路可将它视为一放大倍数为“正”的环节来看待。这样,只要根据主对象与主变送器放大倍数的符号及整个主环开环放大倍数的符号为“负”的要求。即Sign{G 01(s )}Sign{G 02’(s )}Sign{G m1(s )}Sign{G c1(s )}=-1就可以确定主控制器的正、反作用。实际上主变送器放大倍数符号一般情况下都是“正”的,再考虑副回路视为一放大倍数为“正”的环节,因此主控制器的正、反作用实际上只取决于主对象放大倍数的符号。当主对象放大倍数符号为“正”时,主控制器应选“负”作用;反之,当主对象放大倍数符号为“负”时,主控制器应选正作用。 串级控制系统的一步整定法依据是什么 答:一步整定法的依据是:在串级控制系统中一般来说,主变量是工艺的主要操作指标,直接关系到产品的质量,因此对它要求比较严格。而副变量的设立主要是为了提高主变量的控制质量,对副变量本身没有很高的要求,允许它在一定范围内变化,因此在整定时不必将过多的精力放在副环上,只要主变量达到规定的质量指标要求即可。此外对于一个具体的串级控制系统来说,在一定范围内主、副控制器的放大倍数是可以互相匹配的,只要主、副控制器的放大倍数K c1与K c1的乘积等于K s (K s 为主变量呈4:1衰减振荡时的控制器比例放大倍数),系统就能产生4:1衰减过程(下面的分析中可以进一步证明)。虽然按照经验一次放上的副控制器参数不一定合适,但可通过调整主控制器放大倍数来进行补偿,结果仍然可使主变量呈4:1衰减。 试证明串级控制系统中,当干扰作用在副环时,只要主、副控制器其中之一有积分作用就能保证主变量无余差。而当干扰作用于主环时,只有主控制器有积分作用时才能保证主变量无余差。 答:从串级控制系统结构图中可以看出: 1. 当干扰作用在副环时,副环在干扰下的输出可如下计算: 令 并假定f (t )为单位阶跃干扰,则F (s)=1/s ,运用终值 定理可得: )( ) 1()( )(220202 02m m V V K S G s T K S G K S G =+= =;;

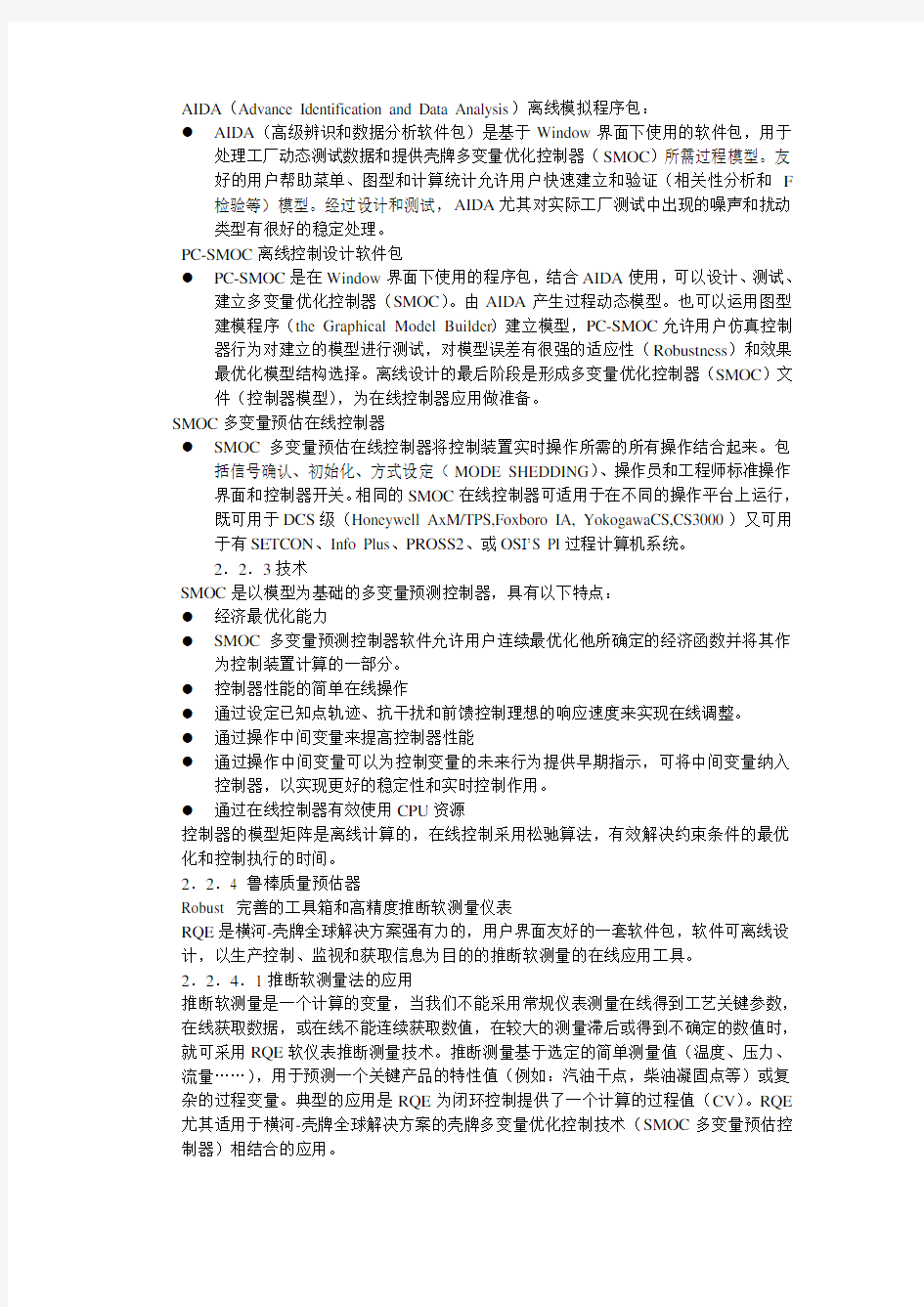

带搅拌釜式反应器先进控制系统* 1 CSTR 工艺流程 所选被控对象为过程工业常见的带搅拌釜式反应器(CSTR )系统,属于连续反应过程。反应过程为反应物A 与反应物B 在催化剂C 的作用下发生反应,生成产物D 。反应初期用热水诱发,当反应开始后由冷却水通过蛇管与夹套进行冷却。其工艺流程图如图1所示。 图1中反应过程主要有三股连续进料。第一股是反应物A ,F4为进料流量,V4是进料阀;第二股是反应物B ,F5为进料流量,V5是进料阀;第三股是催化剂液,F6为催化剂进料流量、V6是催化剂进料阀。 反应器内主产物D 重量百分比浓度在图中指示为A ,反应温度为T1,液位为L4。反应器出口浆液流量为F9, 由出口阀V9控制其流量。出口泵及出口泵开关为S5。反应器出口为混合液,由产物D 与未反应的A 、B 以及催化剂C 组成。 反应器设置两类冷却装置。第一类为夹套冷却,冷却水入口流量为F8,由阀V8控制流量。第二类为蛇管冷却,冷却水入口流量为F7,由阀V7控制流量。此外,在反应初期,需要由反应器夹套加热热水来触发反应。该热水由开关阀S6引入。反应器搅拌电机开关为S8。 其中主要的工艺条件为: 1) 反应器共有三股连续进料,需要保证三股物料以一定比例进料(A:B:C=1:2.11:0.12)。 2) 控制液位处于85%,以获得较大的反应停留时间,保证反应充分进行。 3) 通过调剂冷却水阀的开度使升温速率保持在0.1℃/sec左右。 4) 系统稳定后的反应温度为70±1.0℃。 反应器耐压约2.5Mpa ,为了安全,要求反应器在系统开、停车全过程中压力不超过1.5 Mpa ,反应器压力报警上限组态值为1.2 MPa 。 2 CSTR 系统控制策略 2.1 进料流量控制方案 根据三股物料的特性不同以及工艺的要求,我们分别采用了不同的比值控制方式。对于物料A 和B 构成了串级变比值控制系统,而催化剂C 和物料B 构成了简单的双闭环的定比值控制系统。具体的控制系统图如图3所示[3][4]: 生产上维持流量比恒定往往不是控制的最终目的,仅仅是 * 图1 CSTR 系统工艺流程图 图3 变比值控制系统框图