液压阀选型设计指南

1 范围

本规范规定了液压阀的设计原则、注意事项、液压阀各项参数的选择,以及例举了液压阀选型选型的案例。

2 规范性引用文件

下列文件的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 流体传动系统及元件图形符号和回路图.第1部分:用于常规用途和数据处理的图形符号

Q/SY 015 041

3 术语、符号及定义

Q/SY 015 041确定的术语、符号和定义适用于本文件。

3.1

压力控制阀

在液压系统中,用来控制流体压力的阀通称为压力控制阀。

3.2

流量控制阀

在液压系统中,用来控制流体流量的阀统称为流量控制阀。

3.3

方向控制阀

在液压系统中,用来控制流体流动方向的阀通称为方向控制阀。

3.4

多路换向阀

由两个以上换向阀为主体的组合阀,在不同液压系统中常将安全阀、单向阀、过载阀、补油阀、分流阀、制动阀等阀类组合在一起。

3.5 公称流量

液压阀名义上规定的流量。

3.6 公称通径

代表阀的通流能力的大小,对应于阀的额定流量。

3.7 额定压力

阀长期工作所允许的最高压力。

4 工作原理与结构型式

4.1 液压阀的分类

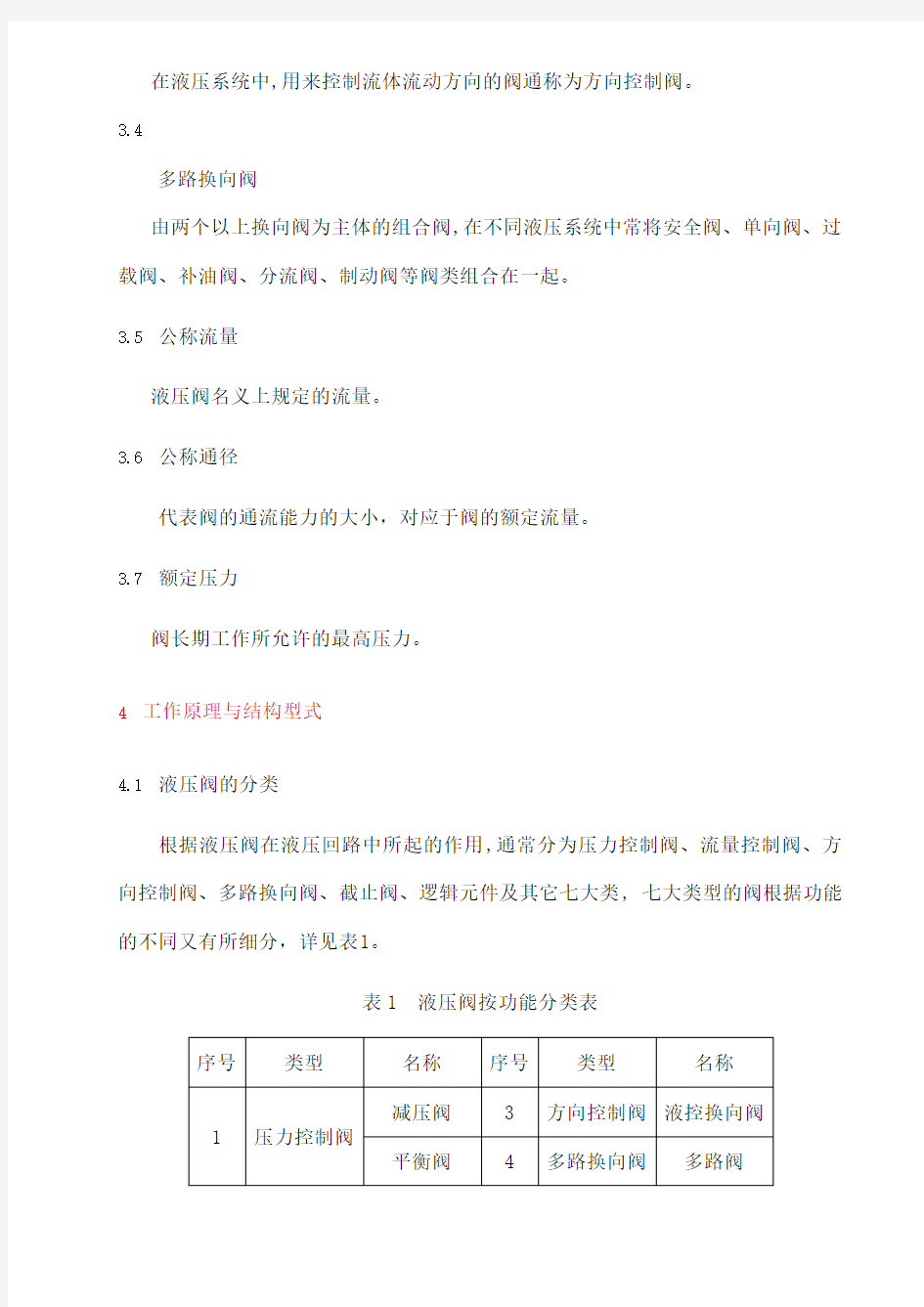

根据液压阀在液压回路中所起的作用,通常分为压力控制阀、流量控制阀、方向控制阀、多路换向阀、截止阀、逻辑元件及其它七大类, 七大类型的阀根据功能的不同又有所细分,详见表1。

表1 液压阀按功能分类表

顺序阀先导阀

压力继电器

5截止阀蝶阀

溢流阀闸阀

2流量控制阀调速阀球阀分流阀6逻辑元件逻辑阀节流阀

7其它

优先阀温控阀充液阀

3方向控制阀

单向阀制动阀梭阀阀组电磁换向阀其它阀手动换向阀

根据液压阀的结构,可分为滑阀、转阀和座阀。滑阀为间隙密封,阀芯与阀口存在一定的密封长度。锥阀与球阀阀口关闭时为线密封,密封性能好且动作灵敏。

而按安装连接方式,液压阀又可分为管式阀、板式阀、叠加阀、插装阀。管式阀直接与油管连接,安装方便,但系统分散,管路复杂,易出现漏油故障点。板式阀与叠加阀阀体进出口通过连接板与油管连接,便于集成。插装阀将阀芯、阀套组成的组件插入专门设计的阀块内实现不同功能,结构紧凑。

图1 液压阀安装连接方式

4.2 压力阀的工作原理与结构

从工作原理来看,所有的压力控制阀都是利用液压油的压力对阀芯产生的推力与弹簧的弹力相平衡,使阀芯停止在不同位置上,以控制阀口开度来实现压力的控制。

图2 溢流阀典型结构

图2所示为叠加式安装的先导式溢流阀典型结构,常态时阀口关闭,A口压力作用于阀芯1,同时,压力经过节流孔2作用于阀芯1的弹簧侧,并经过节流孔作用于先导阀芯6上,如果A口压力上升并超过先导阀弹簧5的设定值,先导阀6开启,油液从阀芯1的弹簧侧、节流孔3流入T口,油液流动产生的压降使使阀芯1两侧形成压差而打开,A口和T口连通,系统溢流,起限压保护作用。

图3 减压阀典型结构

图3所示为板式安装的直动式减压阀典型结构,常态下,减压阀阀口常开,油口P到A油液可自由流动,油口A的压力经控制油路2作用到阀芯4右侧,与压缩弹簧3的弹力相反。当工作油口A的压力超出弹簧3的设定值,阀芯4左移,减小P—A的阀口,使A口压力降低到设定值,从而可获得一个不随进口压力变化而变化的稳定的

二次压力。由于减压阀A 口通工作油路,所以弹簧腔的泄漏油必须经T 口外泄回油箱,故减压阀为三通式结构,图示B 口仅起密封作用。

普通减压阀不能反向通油,可选的,可在减压阀上集成一个单向阀7,使减压阀能反向通油,称单向减压阀。

图4 顺序阀典型结构

图4所示为板式安装的直动式顺序阀典型结构,常态下,顺序阀阀口关闭,油口P 的压力经控制油路6和节流孔7作用到阀芯2右侧(内控),与压缩弹簧3的弹力相反。当P 口压力超出弹簧3的设定值,阀芯4左移,P —A 连通,从而可控制并联的多个执行元件的顺序依次动作。弹簧腔的泄漏油经T(Y)口外泄回油箱,当顺序阀作卸荷或背压阀使用时,弹簧腔的泄漏油也可经A 口内泄回油箱。阀芯2右侧的控制压力也可由B(X)口输入,称外控顺序阀,常用作卸荷阀。

普通顺序阀不能反向通油,可选的,可在顺序阀上集成一个单向阀7,使顺序阀能反向通油。

4.3 流量阀的工作原理与结构

流量控制阀是通过改变节流口开口大小实现对流量的控制,从而控制执行机构的运动速度。其原理可由式ρP

A C Q d ?=2表示,式中,Q :流量,d C :流量系数,A :

节流口的开口面积,P ?:节流口压差,ρ:油液密度。

图5 节流阀典型结构

图5所示为叠加式安装的节流阀典型结构(两个节流阀安装于一个叠加阀块内),A1口油液经阀座2和节流阀芯3到达A2口,节流阀芯3可由可由调节螺母4进行节流孔开度的轴向调节,从而控制流量大小。当油液从A2口流入时,压力克服弹簧5的弹力将阀座2推开,实现单向节流。

4.4 方向阀的工作原理与结构

方向阀是通过阀芯与阀体的相对运动,实现相应油路的接通、切断或改变油液的流动方向。

图6 换向阀典型结构

图6所示为板式安装的三位五通电磁换向滑阀典型结构,图示位置阀芯处于弹簧对中状态,阀芯轴肩将阀体各沉割槽遮盖,各油口封闭,属O型中位机能,当左侧电磁线圈得电时,阀芯右移,P口与B口相通,A口与TA口相通,当右侧电磁线圈得电时,阀芯左移,P口与A口相通,B口与TB口相通。

5 主参数及设计要求

5.1 基本要求

(1)动作灵敏、准确,使用可靠,工作平稳,冲击和振动要尽可能小。

(2)阀口完全打开时,液流压力损失小;阀口完全关闭时,密封性能好。

(3)所控制的参量(压力或流量)稳定,抗干扰能力强。

(4)结构简单、紧凑,通用性好,制造、安装、调试、使用、维护方便。

5.2 溢流阀

(1)工作范围(最大流量,最高、最低设置压力)

(2)工作性能(压力流量特性曲线)

图7 某型号溢流阀性能曲线

5.3 减压阀

(1)工作范围(最大流量,最高进口及二次压力)

(2)工作性能(压力-流量特性曲线,压力损失)

图8 某型号减压阀性能曲线

5.4 节流阀

(1)工作范围(最高工作压力、流量,最小稳定流量)

(2)工作性能(压力损失,流量稳定性(压力-流量曲线,温度-流量曲线))

图9 某型号流量阀性能曲线

5.5 换向阀

(1)工作范围(压力、流量、功率极限,T口耐压能力)

(2)工作性能(压力损失,最高换向频率,响应时间)

(3)过渡机能

图10 某型号换向阀工作性能极限图11某型号换向阀压力损

失曲线

6 阀的计算

见附件实例。

7 注意事项

7.1 各液压控制阀的额定压力和额定流量一般应与其使用压力和流量相接近。对于可靠性要求较高的系统,阀的额定压力应高出其使用压力较多。如果超额定压力和额定流量工作,则易引起液压卡紧和液动力并对阀的工作品质产生不良影响;对于系统中的顺序阀和减压阀,其通过流量不应远小于额定流量,否则易产生振动或其他不稳定现象;对于流量阀,则应注意其最小稳定流量。

对于采用单活塞杆液压缸的系统,要注意活塞外伸和内缩时的回油流量的不同:内缩时无杆腔回油与外伸时有杆腔回油的流量之比,与两腔有效工作面积之比相等。

7.2 应充分了解所选用的各种控制阀的使用说明和要求,使其在系统中有正确的安装方位。例如,尽量使单向阀阀芯保持垂直向下压在阀座上的位置,以免阀芯卡阻;应尽量使换向滑阀保持轴线水平方位,以免阀芯、电磁铁等零件的自垂引起换向和复位失常;分集流阀的阀芯应为轴线水平方位,以免降低其同步精度。

7.3 应根据系统系统压力、流量合理选择各阀的结构(简式还是复式)及泄油方式(内泄还是外泄),选用外泄式阀时,应注意将外泄口单独接至油箱。

7.4 根据系统布置和功能需要合理选择各阀的安装连接方式:管式、板式、叠加式、插装式,板式、叠加式阀通用性强,配套阀块油路简单清晰,系统互换和可扩展性强;螺纹插装阀结构紧凑,互换性较好(通过设计插装块,部分螺纹插装阀也可以叠加式安装)。

7.5 换向阀的换向频率不能超过阀的换向时间所规定的极限,否则无法完成完整的换向过程。

7.6 因湿式电磁铁换向阀衔铁工作腔直接与回油相通,故换向阀回油口T的压力不能超过规定的允许值。

7.7 双电磁铁电磁阀的两个电磁铁不能同时通电,否则会使线圈发热烧坏,在设计电控系统时应使两电磁铁的动作互锁。

7.8 受液压卡紧和液动力影响,10通径以上的阀一般应选用液动换向阀或电液换向阀,25通径以上则应选用大流量盖板式插装阀。

7.9 电磁球阀换向过程中不会出现液压卡紧现象,受液动力影响小,电磁球阀钢球位移小,无轴向密封长度,反应灵敏,响应速度快,常用于高压、换向频率高的场合。

7.10 为保证液控单向阀能反向正常开启,液控单向阀的开启和关闭控制面积比必须大于油缸无杆腔和有杆腔的有效工作面积比。

7.11 液控单向阀与换向阀组合回路中,应选用Y型或H型中位机能的换向阀,以保证中位时,液控单向阀控制口的压力能立即释放,单向阀立即关闭。但选用H型中位换向阀应非常慎重,因为当系统流量较大,而回油管细长或局部阻塞等其他原因使背压过高时,液控单向阀阀芯无法可靠复位而使系统发生误动作。

7.12 叠加阀的叠加液控单向阀与节流阀组合时,应使节流阀靠近油缸(液控单向阀与油缸直接),否则,当油缸需要停止时,节流阀产生的回油背压可能使液控单向阀不能及时关闭,有时还会反复开、关,使油缸产生冲击。

7.13 应尽量选用压力-流量特性较好的溢流阀(根据系统许用选用调压范围适当的溢流阀,否则会使调压偏差加大),以提高执行器的速度负载特性和回路效率。7.14 普通减压阀不能反向通油,需反向通油是必须用单向减压阀。

附录A

附录B(资料性附录)

附录C液压阀设计选型案例

C.1 溢流阀选型与设计案例

摊铺机熨平板拉紧液压系统原理如图所示,工作时熨平板拉紧油缸由拉紧溢流阀保压,系统回油(16×2300=36.8L/min)经拉紧溢流阀溢流,形成30~40bar左右的某一设定压力将熨平板拉紧。

图 DLT90SC摊铺机熨平板拉紧液压系统原理

所选用的溢流阀特性如图所示,图(b)第4条曲线显示该阀在36.8L/min流量下的最低设定压力可调至12bar左右,实际工作过程中该阀使用状况也一直正常。

图原拉紧溢流阀特性曲线

因货源问题拉紧溢流阀曾临时试用另一型号4通径的溢流阀,调试发现该阀压力最低只能调到70bar左右,查看其特性曲线(如图(a)所示)发现使用流量已超过其工作极限,更换成同型号6通径(特性曲线如图(b)所示)溢流阀后工作正常。

图替代使用的拉紧溢流阀特性曲线

C.2 流量阀选型与设计案例

摊铺机振动系统在调试过程中偶见有振动自转现象,即发动机起机振动轴就缓慢转动,拉油门之后转速增加30~40rpm,用脚使劲踩住能使自转停止,之前处理时将振动轴上打满黄油也能消除自转现象。

如图所示为摊铺机振动系统原理,三通流量阀集成的电磁阀得电时,通过手柄调节节流口大小可控制振动转速,当三通流量阀集成的电磁阀失电时,A口流量经电磁阀卸荷,振动动作理论上应停止。

图摊铺机振动液压系统原理

排故过程中已排除管路错接、控制逻辑等其他可能原因,确定故障点在于三通流量阀本身,查厂家样本有如下描述:“3通流量阀出口R的允许背压始终要低于油口A的常规负载压力(至少相差8bar)”,推测该阀旁通卸荷时A口至R口间最大会形成近8bar的压降,即使R口背压为零,A口卸荷压力也可能达到8bar。进一步查样本发现图所示旁通压降曲线(),确认自转现象由旁通阀压降使A口压力高引起。

图三通流量阀旁通阀压力-流量曲线

将R口直接通油箱后测量A口压力为7bar,而振动马达出口压力为5bar,证明振动轴装配良好(调试时熨平板只拼装了主段),2bar的压差就能使马达(23cc/r)驱动振动轴克服负载自转。因R口背压已无法进一步降低,最合理经济的办法是通过在马达回油口加背压阀来处理,现场在马达回油口加溢流阀做背压阀后自转现象消失。

C.3 换向阀选型与设计案例一

换向阀阀芯由一个工作位置向另一个工作位置切换的过程中,还存在着过渡位置,而过渡状态机能往往容易被忽视而引发许多故障。如图(a)所示二级调压回路,换向阀4实现液压缸的前进、后退和在任意位置停止三种工况,由换向阀3控制系统的三种压力:p1、p2和零压(卸荷),其中p1、p2分别为溢流阀1和2的调定压力。在液压缸和换向阀4之间采用了两根软管连接。从工作原理上看是合理可行的,而实际运行中该系统发生了软管爆裂事故。

图二级调压回路

图换向阀3的过渡状态机能

初步分析发现,软管的选型和质量没有问题,回路中溢流阀的调定压力也正常,因而极可能是阀3换向过程中,溢流阀根本就没有起到限压作用而使管路压力过高。经对管路和各液压阀结构、机能的综合分析及相应检测知道,三位四通换向阀3的阀芯在换向过程中存在着两个过渡位置,其过渡状态机能如图所示,4个油口全部截止。在换向阀3由一个阀位向另一个阀位切换的过渡过程中,必须经过一个阀口完全关闭的短暂过程,由于液压泵输出油无出路,造成系统压力突然升高,反复的压力冲击使软管疲劳爆裂(如果系统使用硬管,会使液压泵损坏)。可见,换向阀3处于过渡状态时,两个溢流阀都起不到限压作用,致使回路压力瞬间升高,是软管爆裂的根本原因。

改用图(b)所示液压系统,溢流阀1做远程调压阀。在换向阀3的整个换向过程中,包括由一个阀位向另一个阀位切换的过渡过程,液压泵的出口压力总是可控制的,回路调压特性见表,表中p1、p2分别为溢流阀1、2的调定压力,且p1 C.4 换向阀选型与设计案例二 电液换向阀由电磁换向阀和液动换向阀组成,其中电磁换向阀起先导作用,即用来改变液动换向阀控制压力油的方向;液动换向阀作为主阀,其工作位置由电磁换向阀的工作位置相应确定。由于电磁先导阀将控制信号放大为液压力,电液换向阀可用于10通径以上的大功率液压系统。 电液换向阀根据控制油和回油方式分为:内控内泄式、内控外泄式、外控内泄式、外控外泄式四种;按主阀芯回中方式又可分为:弹簧对中式、液压对中式。 (a)外控内泄式,弹簧对中(b)内控外泄式,液压对中 图电液换向阀 对于外控式阀,由于控制油是从电液换向阀之外的油路单独引入的,在使用时,无论内泄还是外泄,均不存在什么问题。对以内控方式供油的电液动换向阀,由于 先导阀的供液口与主阀的P口是沟通的,若在中间位置是使泵卸荷的状态,如M、H、K等中位机能,在中位时主油路不能为控制油路提供主阀芯换向所必须的控制压力,因此不宜采取这种具有中位卸荷机能的内控式电液换向阀。如果要采取这种形式,在应用时一定注意配以预控压力阀,使在卸荷状态仍然具有一定的控制油压,足以操纵主阀芯换向,否则不能正常工作,即先导阀换向而主阀不能换向。 图内控外泄式电液换向阀的使用 如图所示为采用K型中位机能电液换向阀的回路,换向阀切换至中位时,液压泵卸荷。在换向阀进油口装一具有较硬弹簧的单向阀,也可以是任何能建立起足以使主阀芯换向压力的压力阀,用来产生背压,保持系统最低控制压力,可保证主阀芯换向可靠。 三位四通电液换向阀的液动滑阀为弹簧对中型,其先导电磁换向阀中位必须是Y型机能,而液动滑阀为液压对中型,其先导电磁换向阀中位必须是P型机能。